Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листа из текстурированной электротехнической стали в основном используемого в материале сердечника трансформаторов, электрогенераторов и т.п. и более конкретно к изготовлению листа из текстурированной электротехнической стали очень малой толщины 0,15-0,23 мм и с низкими потерями в железе.

Известный уровень техники

Листы из текстурированной электротехнической стали, содержащие Si, и с кристаллической ориентировкой в высокой степени в {110}<001> ориентировке (ориентировка Госса) или {100}<001> ориентировке (кубической ориентировки) с превосходными мягкими магнитными свойствами, так, что они широко используются в качестве основного материала для различных электрических приборов, применяемых на промышленной частоте. Лист из текстурированной электротехнической стали используемый для таких целей обычно должен иметь низкие потери в железе W17/50 (Вт/кг), представляющие магнитные потери при его намагничивании до 1,7 Тл на частоте 50 Гц. Поэтому эффективность электрогенератора или трансформатора может быть в значительной степени улучшена с помощью материала сердечника с низким значением W17/50. Таким образом, существует серьезная потребность в разработке материалов с низкими потерями в железе.

Потери в железе листа из электротехнической стали представляет собой сумму потерь на гистерезис, зависящие от кристаллической ориентировки, чистоты и т.п., и потерь на вихревые токи, зависящие от толщины листа, размера магнитного домена или т.п. В качестве способа снижения потерь в железе известны способ, в котором улучшается степень интеграции кристаллической ориентировки для увеличения плотности магнитного потока и снижения потерь на гистерезис, способ, в котором потери на вихревые токи уменьшается при увеличении содержания Si для повышения электрического сопротивления, уменьшением толщины стального листа или разделением магнитных доменов и т.д.

Что касается способа повышения плотности магнитного потока среди этих способов снижения потерь в железе, например, патентные документы 1 и 2 раскрывают, что при добавлении Ni и Sb в заданном диапазоне благодаря дополнительному количеству Ni в способе изготовления листа из текстурированной электротехнической стали с использованием AlN в качестве ингибитора, достигается чрезвычайно сильное подавление роста зерна первичной рекристаллизации и поэтому предпринята попытка улучшить текстуру первичной рекристаллизации зерна и измельчить зерно вторичной рекристаллизации и также может быть получен небольшим средний угол отклонения в плоскости {110}<001> ориентировки от направления прокатки для значительного снижения потерь в железе.

В качестве способа снижения толщины листа, известны способ прокатки и способ химической полировки. Способ снижения толщины химической полировкой в значительной степени снижает выход и не подходит для промышленного масштаба производства. Таким образом, способ прокатки используется исключительно для снижения толщины листа. Однако когда толщина листа снижается прокаткой, существуют проблемы в том, что вторичная рекристаллизация в окончательном отжиге становится нестабильной и трудно стабильно производить продукты, имеющие высокие магнитные свойства.

Относительно таких проблем, например, патентный документ 3 предлагает, когда тонкий лист из текстурированной электротехнической стали изготавливают с использованием AlN в качестве основного ингибитора и выполнением окончательной холодной прокатки при значительном обжатии, отличное значение потерь в железе получают совместным добавлением Sn и Se и последующим добавлением Cu и/или Sb, и в патентном документе 4 предполагается, что при добавлении Nb в способе изготовления тонкого листа из текстурированной электротехнической стали толщиной не более 0,20 мм, мелкодисперсный карбонитрид способствуют упрочнению ингибитора и улучшению магнитных свойств. Кроме того, патентный документ 5 предлагает способ изготовления тонкого листа из текстурированной электротехнической стали однократной холодной прокаткой, в котором ниже толщина горячекатаного листа и температура намотки понижена, и соответственно контролируется окончательный отжиг, и патентный документ 6 предлагает способ, в котором лист из текстурированной электротехнической стали толщиной не более 0,23 мм получают однократной холодной прокаткой, когда толщина листа горячекатаного рулона составляет не более 1,9 мм.

Документы известного уровня техники

Патентные документы

Патентный документ 1: патент JP №3357601

Патентный документ 2: патент JP №3357578

Патентный документ 3: JP - В - Н07 - 017956

Патентный документ 4: JP - А - Н06 - 025747

Патентный документ 5: JP - В - Н07 - 042507

Патентный документ 6: JP - А - Н04 - 341518

Краткое изложение существа изобретения

Задача, решаемая изобретением

В способе снижения потерь в железе листа из текстурированной электротехнической стали эффективным является применение способа вышеуказанного известного уровня техники снижения толщины листа прокаткой и уменьшения потерь на вихревые токи. В сверхтонких листах из текстурированной электротехнической стали, с толщиной листа 0,15-0,23 мм после конечной холодной прокатки, однако, даже если применять способ, раскрытый в известном уровне техники, по-прежнему существует проблема недостаточной вторичной рекристаллизации в части рулона, что снижает выход.

Поэтому, целью настоящего изобретения является решение вышеуказанных проблем, остающихся в известном уровне техники, и создание преимущественного способа, в котором стабильно проходит вторичная рекристаллизация даже в сверхтонком листе из текстурированной электротехнической стали, с толщиной листа 0,15-0,23 мм для изготовления листа из текстурированной электротехнической стали, имеющего однородные и сверхнизкие потери в железа в конечном рулоне.

Решение задачи

Для выяснения причины нестабильного поведения в ходе вторичной рекристаллизации листа из текстурированной электротехнической стали небольшой толщины изобретатели отобрали образцы стального листа в процессе отжига вторичной рекристаллизации, когда стальной лист после отжига первичной рекристаллизации подвергают окончательному отжигу, и затем исследовали состояние выделений ингибитора и рост в них кристаллического зерна. В результате было установлено, что ингибитор укрупняется в процессе нагрева при окончательном отжиге с ослаблением подавления роста кристаллического зерна и ингредиент ингибитора окисляется и удаляется за счет поверхностного окисления стального листа в области температур не ниже 875°C, что вызывает укрупнение зерна в поверхностном слое, и эта тенденция становится особенно заметной в области не ниже 975°C, и ослабление подавления роста кристаллического зерна из-за укрупнения ингибитора и продолжение укрупнения зерна в поверхностном слое являются основными причинами недостаточной вторичной рекристаллизации сверхтонкого листа из текстурированной электротехнической стали с толщиной листа 0,15-0,23 мм.

Авторы изобретения провели дополнительные исследования по способу обеспечения достаточной движущей силы, необходимой для вторичной рекристаллизации, предполагая, что вторичная рекристаллизация стабильно проходит по всей длине рулона, за счет подавления роста зерна первичной рекристаллизации. В результате было установлено, что отношение содержания раств. Al к N в стальном слябе в качестве исходного материала (раств. Al/N) поддерживают в надлежащем диапазоне в соответствии с толщиной конечного листа или конечной толщиной d после холодной прокатки, чтобы сделать размер зерна в центральном слое в направлении толщины стального листа подходящим для вторичной рекристаллизации, при этом стальной лист до вторичной рекристаллизации выдерживают при заданной температуре в течение заданного времени в процессе нагрева окончательного отжига для униформизирования температуры рулона, а затем проводят быстрый нагрев со скоростью нагрева 10-60°C/ч, чтобы скорректировать размер зерна поверхностного слоя стального листа до требуемого диапазона, в результате чего вторичная рекристаллизация может быть стабильно выполнена по всей длине рулона для создания листа из текстурированной электротехнической стали, имеющего однородные и очень низкие потери в железе по всей длине рулона.

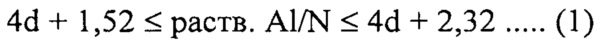

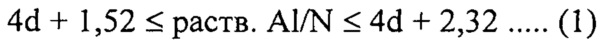

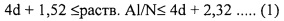

Настоящее изобретение выполнено на основе вышеуказанных данных и представляет собой способ изготовления листа из текстурированной электротехнической стали, включающий ряд стадий нагрева стального сляба химического состава, включающего С: 0,04-0,12 мас. %, Si: 1,5-5,0 мас. %, Mn: 0,01-1,0 мас. %, раств. Al: 0,010-0,040 мас. %, N: 0,004-0,02 мас. %, один или оба из S и Se: 0,005-0,05 мас. % в сумме и остальное Fe и неизбежные примеси, до не ниже 1250°C, горячую прокатку для получения горячекатаного листа толщиной не менее 1,8 мм, в котором подвергают горячекатаный лист однократной холодной прокатки или двукратной или многократной холодной прокатке с промежуточным отжигом между ними для получения холоднокатаного листа конечной толщины 0,15-0,23 мм, и подвергают холоднокатаный лист отжигу первичной рекристаллизации и затем окончательному отжигу, характеризующийся тем, что отношение содержания раств. Al к N в стальном слябе (раств. Al/N) и конечная толщина d (мм) удовлетворяет следующему уравнению (1):

и стальной лист в процессе нагрева при окончательном отжиге выдерживают при температуре 775-875°C в течение 40-200 часов и затем нагревают в области температур 875-1050°C со скоростью нагрева 10-60°C/ч.

В способе изготовления листа из текстурированной электротехнической стали согласно изобретению, стальной сляб характеризуется тем, что содержит один или несколько элементов, выбранных из Ni: 0,1-1,0 мас. %, Cu: 0,02-1,0 мас. % и Sb: 0,01-0,10 мас. % в дополнение к вышеуказанным ингредиентам.

Также стальной сляб в способе изготовления листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что содержит 0,002-1,0 мас. % в сумме одного или несколько элементов, выбранных из Ge, Bi, V, Nb, Те, Cr, Sn и Mo в дополнение к вышеуказанным ингредиентам.

Способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что нагрев в области 200-700°C в процессе нагрева отжига первичной рекристаллизации выполняют со скоростью нагрева не менее 50°C/с, в то время как выдержку при любой температуре между 250-600°C выполняют в течение 1-10 секунд.

Также способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что стальной лист подвергают на любой стадии после холодной прокатки обработке разделения магнитного домена формированием канавок на поверхности стального листа в направлении, пересекающем направление прокатки.

Кроме того, способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что стальной лист подвергают обработке разделения магнитного домена непрерывным или периодическим облучением электронным пучком или лазером поверхности стального листа с изоляционным покрытием в направлении, пересекающем направление прокатки.

Эффект изобретения

В соответствии с изобретением ослабление подавляющего действия ингибитора в ходе вторичного рекристаллизационного отжига предотвращается для соответствующей корректировки размера зерна центрального слоя в направлении толщины контролем значения отношения (раств. Al/N) в стальном материале (сляб) в соответствии с толщиной конечного листа (конечная толщина), и затем стальной лист до вторичной рекристаллизации выдерживают при заданной температуре в течение заданного времени при нагреве в ходе окончательного отжига для униформизации температуры в рулоне и затем быстро нагревают до температуры вторичной рекристаллизации для подавления укрупнения зерна в поверхностном слое стального листа, в результате чего вторичная рекристаллизация может быть стабильно осуществлена по всей длине рулона, так что можно изготавливать лист из текстурированной электротехнической стали, имеющий отличные потери в железе с высоким выходом.

Краткое описание чертежей

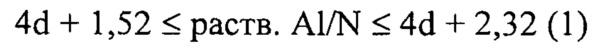

Фиг. 1 представляет график, показывающий диапазон между конечной толщиной d и отношением (раств. Al/N) для обеспечения плотности магнитного потока В8 не менее 1,90 Тл.

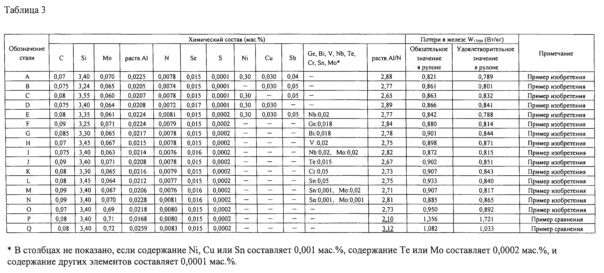

Фиг. 2 представляет график, показывающий зависимость между скоростью нагрева от 850°C до 1050°C в окончательном отжиге и значением потерь в железе W17/50 в рулоне.

Осуществления изобретения

Эксперименты, приведшие к созданию изобретения, будут описаны ниже.

Эксперимент 1

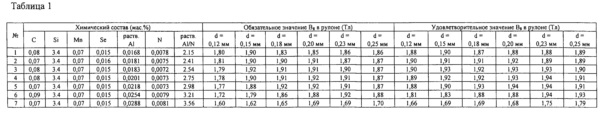

Каждый из семи стальных слябов химического состава, содержащего С: 0,07 мас. %, Si: 3,4 мас. %, Mn: 0,07 мас. %, Se: 0,015 мас. %, Ni: 0,3 мас. %, Cu: 0,03 мас. % и Sb: 0,04 мас. % и с отношением содержания раств. Al к N (раств. Al/N) изменяющимся в диапазоне 2,10-3,56, как показано в таблице 1, подвергают горячей прокатке для получения горячекатаного рулона 2,4 мм толщиной, который подвергают отжигу в зоне горячих состояний при 900°C в течение 40 секунд, травлению и подвергают первой холодной прокатке до толщины листа 1,5 мм и промежуточному отжигу при 1150°C в течение 80 секунд для получения холоднокатаного рулона, теплой прокатке при температуре 170°C для получения рулона холоднокатаного листа толщиной 0,12-0,25 мм. Рулон обезжиривают и затем подвергают отжигу первичной рекристаллизации совместно с обезуглероживанием при 850°C в атмосфере влажного водорода 60% об. Н2 - 40% об. N2 в течение 2 минут.

Поверхность стального листа после первичной рекристаллизации покрывают отжиговым сепаратором в основном состоящим из MgO, высушивают, нагревают до 850°C в атмосфере N2 со скоростью нагрева 20°C/ч, выдерживают при 850°C в течение 50 часов, нагревают от 850°C до 1150°C в смешанной атмосфере 25% об. N2 - 75% об. Н2 и от 1150°C до 1200°C в атмосфере Н2 со скоростью нагрева 20°C/ч, выдерживают при 1200°C в атмосфере Н2 в течение 10 часов и затем подвергают окончательному отжигу совместно с вторичным рекристаллизационным отжигом и очистке охлаждением в атмосфере N2 в области температур не выше 800°C. После удаления непрореагировавшего отжигового сепаратора с поверхности стального листа после окончательного отжига наносят изоляционное покрытие, состоящее в основном из фосфата алюминия и коллоидного диоксида кремния, для получения конечного рулона.

Испытательные образцы для магнитных измерений отбирают в 5 точках 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении конечного рулона, имеющего полную длину около 4000 м, полученного таким образом, измеряют плотность магнитного потока B8 при силе намагничивания 800 А/м. Результаты также показаны в таблице 1, в которых наименьшее значение плотности магнитного потока в рулоне является обязательным значением в рулоне и наивысшее значение является удовлетворительным значением в рулоне. На фиг. 1 показан диапазон толщины листа d и отношение (раств. Al/N) для обеспечения плотности магнитного потока B8, равной не менее 1,90 Тл. Здесь плотность магнитного потока В8 является эффективным показателем для соответствующей оценки прохождения вторичной рекристаллизации, для которой более высокое обязательное значение В8 в рулоне означает, что вторичная рекристаллизация равномерно проходит в рулоне.

Как видно из этих результатов, когда значение отношения (раств. Al/N) в исходном стальном материале (сляб) контролируется в необходимом диапазоне в соответствии с толщиной листа (конечная толщина) в отжиге вторичной рекристаллизации и конкретно контролируют соответствие следующему уравнению (1):

вторичная рекристаллизация проходит по всей длине рулона для улучшения магнитных свойств.

Эксперимент 2

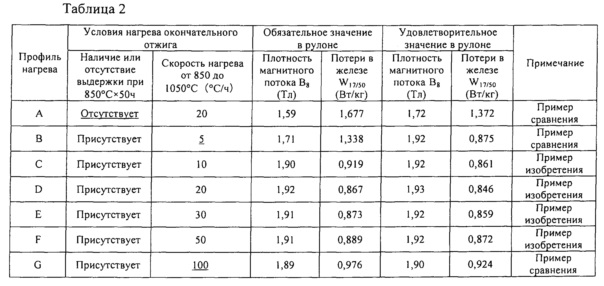

Стальной сляб, содержащий С: 0,07 мас. %, Si: 3,4 мас. %, Mn: 0,07 мас. %, раств. Al: 0,020% масс, N 0,007% масс, Se: 0,015 мас. %, Ni: 0,3 мас. %, Cu: 0,03 мас. % и Sb: 0,04 мас. %, подвергают горячей прокатке для получения горячекатаного рулона 2,4 мм толщиной, который подвергают отжигу в зоне горячих состояний при 900°C в течение 40 секунд, травлению и подвергают первой холодной прокатке до толщины листа 1,5 мм и промежуточному отжигу при 1150°C в течение 80 секунд, теплой прокатке при температуре 170°C для получения холоднокатаного рулона конечной толщины 0,20 мм, обезжиривают и затем подвергают отжигу первичной рекристаллизации совместно с обезуглероживанием при 850°C в атмосфере влажного водорода 60% об. Н2 - 40% об. N2 в течение 2 минут.

Затем стальной лист после первичной рекристаллизации покрывают отжиговым сепаратором, состоящим, главным образом, из MgO, сушат, нагревают до 850°C со скоростью нагрева 20°C/ч в атмосфере N2 и затем нагревают до 1200°C в смешанной атмосфере 25% об. N2 - 75% об. Н2 в области 850-1150°C и в атмосфере водорода в области 1150-1200°C в соответствии с профилем нагрева А-G с изменяющейся скоростью нагрева в области 850-1050°C с выдержкой при 850°C или без нее, как показано в таблице 2, выдерживают при 1200°C в атмосфере Н2 в течение 10 часов и затем подвергают окончательному отжигу совместно с отжигом вторичной рекристаллизации и очистке охлаждением в области не выше 800°C в атмосфере N2. Затем непрореагировавший отжиговый сепаратор удаляют с поверхности стального листа после заключительного отжига и затем формируют изоляционное покрытие, состоящее в основном из фосфата алюминия и коллоидного диоксида кремния для получения конечного рулона.

Испытательные образцы для магнитных измерений отбирают в 5 точках 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении конечного рулона полученного таким образом, имеющего полную длину около 4000 м для измерения плотности магнитного потока B8 при силе намагничивания 800 А/м и величину потерь в железе W17/50 на единицу массы при амплитуде плотности магнитного потока 1,7 Тл и 50 Гц, для которого худшие значения B8 и W17/50 в рулоне являются обязательными значениями в рулоне и лучшие значения B8 и W17/50 в рулоне являются удовлетворительными значениями в рулоне. Результаты также показаны в таблице 2. Кроме того, взаимосвязь между скоростью нагрева в области 850-1050°C, плотностью магнитного потока B8 и обязательное значение в рулоне и удовлетворительное значение в рулоне потери железа W17/50, показаны на фиг. 2.

Как видно из этих результатов профиль нагрева А без проведения выдержки при 850°C в течение 50 часов при нагреве в окончательном отжиге и профиль нагрева В при нагреве с низкой скоростью нагрева 5°C/ч в области 850-1050°C дает плохое обязательное значение в рулоне, поскольку вторичная рекристаллизация проходит неравномерно в рулоне, в то время как с профилем нагрева C-G быстрого нагрева со скоростью нагрева не ниже 10°C/ч после выдержки при 850°C, вторичная рекристаллизация проходит стабильно с улучшением магнитных свойств по всей длине рулона. Однако магнитные свойства несколько ухудшаются при скорости нагрева 100°C/ч (профиль нагрева G).

Изобретение выполнено на основании вышеприведенных данных.

Химический состав исходного материала стали листа из текстурированной электротехнической стали в соответствии с изобретением будет описан ниже.

С: 0,04-0,12 мас. %

С является элементом полезным для создания однородной и мелкодисперсной текстуры во время горячей прокатки и холодной прокатки и улучшения ориентировки Госса, содержание которого должно быть, по меньшей мере, 0,04 мас. %. Однако когда его добавляют в количестве, превышающем 0,12 мас. %, обезуглероживание недостаточное при обезуглероживающем отжиге и существует риск ухудшения магнитных свойств. Таким образом, содержание С находится в диапазоне 0,04-0,12 мас. %. Предпочтительно это диапазон 0,05-0,10 мас. %.

Si: 1,5-5,0 мас. %

Si является элементом эффективным в повышении удельного сопротивления стального листа для снижения потерь в железе. В изобретении его содержание составляет не менее 1,5 мас. % с точки зрения обеспечения хороших магнитных свойств. В то время как, когда его добавляют в количестве, превышающем 5,0 мас. %, обрабатываемость в холодном состоянии значительно ухудшается. Таким образом, содержание добавленного Si находится в диапазоне 1,5-5,0 мас. %. Предпочтительно его добавляют в диапазоне 2,0-4,0 мас. %.

Mn: 0,01-1,0 мас. %

Mn является элементом эффективным для улучшения обрабатываемости в горячем состоянии и предотвращения образования поверхностных дефектов при горячей прокатке и должен содержаться в количестве не менее 0,01 мас. % для получения такого эффекта. Однако когда его добавляют в количестве свыше 1,0 мас. %, плотность магнитного потока снижается. Поэтому содержание добавляемого Mn находится в диапазоне 0,01-1,0 мас. %. Предпочтительно его добавляют в диапазоне 0,04-0,2 мас. %.

раств. Al: 0,010-0,040 мас. %

Al является важным элементом для формирования AlN в качестве ингибитора. Когда его содержание менее 0,010 мас. % в виде раств. Al, количество выделений AlN в процессе нагрева при горячей прокатке или отжиге в зоне горячих состояний недостаточно и, следовательно, не может быть получен эффект ингибитора. В то время как, когда его добавляют в количестве, превышающем 0,040 мас. %, выделения ингибитора укрупняются и снижается ингибирующее действие. Для получения достаточного эффекта ингибирования AlN, следовательно, содержание А1 должно быть в диапазоне 0,010-0,040 мас. % в виде раств. Al. Предпочтительно оно находится в диапазоне 0,02-0,03 мас. %.

N: 0,004-0,02 мас. %

N является важным элементом для формирования AlN в качестве ингибитора подобно А1. Однако N может быть добавлен путем выполнения азотирования на стадии холодной прокатки, так что достаточно его включать в количестве не менее 0,004 мас. % на стадии получения сляба. Если азотирование не производится на стадии холодной прокатки, его необходимо включать в количестве не менее 0,005 мас. %. С другой стороны, когда его добавляют в количестве, превышающем 0,02 мас. %, существует риск возникновения раковин в ходе горячей прокатки. Таким образом, содержание азота находится в диапазоне 0,004-0,02 мас. %. Предпочтительно оно находится в диапазоне 0,005-0,01 мас. %.

раств. Al/N

В изобретении важно, чтобы отношение содержания раств. Al к содержанию N (мас. %) в исходном материале стали правильно регулировалось в соответствии с конечной толщиной листа в ходе холодной прокатки (толщина конечного листа) d (мм), и конкретно оно регулируется так, чтобы удовлетворить следующему уравнению (1):

Когда значение отношения раств. Al/N настолько большое, как показано на фиг. 1, ингибирующее действие AlN в качестве ингибитора недостаточно и происходит укрупнение кристаллического зерна в поверхностном слое и центральном слое стального листа. В то время как, если значение раств. Al/N низкое, зерно с большим отклонением от ориентировки Госса также подвергается вторичной рекристаллизации и, следовательно, плотность магнитного потока после вторичной рекристаллизации снижается, и потери в железе увеличиваются. Предпочтительно левая часть уравнения (1) является 4d+1,81, а его правая часть является 4d+2,32.

Кроме того, значение раств. Al/N должным образом регулируют в соответствии с конечной толщиной листа d (мм) и содержанием раств. Al в исходном материале стали, так что содержание N может регулироваться выполнения азотирование до вторичной рекристаллизации.

S и Se: 0,005-0,05 мас. % в сумме

S и Se являются важными элементами, необходимыми для формирования Cu2S, Cu2Se или подобных и дают мелкодисперсные выделения совместно с AlN. В изобретении они содержаться в количестве не менее 0,005 мас. % по отдельности или в сумме для достижения такой цели. Однако когда они добавляются в количестве, превышающем 0,05 мас. % происходит укрупнение выделений. Таким образом, S и Se содержаться в диапазоне 0,005-0,05 мас. % по отдельности или в сумме. Предпочтительно содержание составляет 0,01-0,03 мас. %.

Лист из текстурированной электротехнической стали в соответствии с изобретением может дополнительно содержать один или два элемента, выбранных из Ni, Cu и Sb в дополнение к вышеуказанным ингредиентам.

Ni: 0,10-1,0 мас. %

Ni является элементом подавляющим укрупнение ингибитора межзеренной сегрегацией для усиления эффекта со-сегрегации с другим элементом способным к сегрегации, таким как Sb и т.п., так что он содержится в количестве не менее 0,10 мас. %. Однако когда его добавляют в количестве, превышающем 1,0 мас. %, текстура после отжига первичной рекристаллизации ухудшается, что вызывает ухудшение магнитных свойств. Таким образом, содержание Ni находится в диапазоне 0,10-1,0 мас. %. Предпочтительно оно находится в диапазоне 0,10-0,50 мас. %.

Cu: 0,02-1,0 мас. %

Cu является элементом, входящим в состав Cu2S или Cu2Se и является предпочтительным по сравнению с MnS или MnSe, поскольку незначительно снижает ингибирующее действие при окончательном отжиге. Кроме того, когда Cu2S или Cu2Se сегрегируются вместе с Ni или Sb, сложно снизить ингибирующее действие ингибитора. В изобретении, таким образом, Cu может быть добавлена в количестве не менее 0,02 мас. % Однако когда она включена в количестве, превышающем 1,0 мас. %, происходит укрупнение ингибитора. Таким образом, содержание меди находится в диапазоне 0,02-1,0 мас. %. Предпочтительно оно находится в диапазоне 0,04-0,5 мас. %.

Sb: 0,01-0,10 мас. %

Sb является элементом, необходимым для сегрегации на поверхности AlN, Cu2S, Cu2Se, MnS и MnSe в виде выделений ингибитора для подавления укрупнения ингибитора. Такой эффект получается путем добавления не менее 0,01 мас. %. Однако когда ее добавляют в количестве, превышающем 0,10 мас. %, затруднена реакция обезуглероживания, что приводит к ухудшению магнитных свойств. Таким образом, содержание Sb находится в диапазоне 0,01-0,10 мас. %. Предпочтительно оно находится в диапазоне 0,02-0,05 мас. %.

Кроме того, лист из текстурированной электротехнической стали в соответствии с изобретением может дополнительно содержать 0,002-1,0 мас. % в сумме одного или нескольких элементов, выбранных из Ge, Bi, V, Nb, Те, Cr, Sn и Mo в качестве вспомогательного компонент ингибитора в дополнение к вышеуказанным ингредиентам.

Эти элементы выполняют вспомогательную функцию формирования выделений и межзеренной сегрегации кристаллов или выделений на поверхности для усиления ингибирующего действия. Для получения такого действия один или более этих элементов необходимо включить в количестве не менее 0,002 мас. % в сумме. Однако когда они добавлены в количестве, превышающем 1,0 мас. %, существует риск возникновения хрупкости стали или недостаточного обезуглероживания. Таким образом, содержание этих элементов предпочтительно составляет 0,002-1,0 мас. % в сумме.

Способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением будет описан ниже.

Способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением включает ряд стадий повторного нагрева стального сляба, с вышеуказанным химическим составов, горячей прокатки, отжигу в зоне горячих состояний при необходимости, который подвергают однократной холодной прокатке или двукратной или многократной холодным прокаткам, включая промежуточный отжиг между ними, отжигу первичной рекристаллизации и окончательному отжигу в сочетании с отжигом вторичной рекристаллизации и очистке.

Стальной сляб может быть изготовлен обычным способом в известных технологических условиях без особых ограничений способа изготовления, пока он удовлетворяет химическому составу, определенному в настоящем изобретении.

Затем стальной сляб повторно нагревают до температуры не ниже 1250°C и подвергают горячей прокатке. Когда температура повторного нагрева ниже 1250°C, добавленные элементы не растворяются в стали. В качестве способа повторного нагрева можно использовать хорошо известный способ с газовой печью, печью индукционного нагрева, электрической печью или т.п. Кроме того, условия горячей прокатки, могут быть общеизвестными условиями и особо не ограничены.

Сляб после повторного нагрева подвергают горячей прокатке с получением горячекатаного листа толщиной листа не менее 1,8 мм (горячекатаный рулон). Причина, по которой толщина горячекатаного листа ограничена не менее 1,8 мм, состоит в том, что время прокатки снижено для уменьшения разницы температур горячекатаного рулона в направлении прокатки. Кроме того, условия горячей прокатки могут быть определены в соответствии с обычным способом и не имеют особых ограничений.

После этого горячекатаный лист, полученный с помощью горячей прокатки (горячекатаный рулон) подвергают отжигу в зоне горячих состояний при необходимости, травлению и подвергают однократной холодной прокатке или двукратной или многократной холодной прокатке, включая промежуточный отжиг между ними, чтобы получить холоднокатаный лист конечной толщины (холоднокатаный рулон).

Отжиг в зоне горячих состояний и промежуточный отжиг предпочтительно проводить при температуре не ниже 800°C, чтобы использовать напряжение, создаваемое горячей прокаткой или холодной прокаткой, для рекристаллизации. Предпочтительно выполнять быстрое охлаждение с заданной скоростью охлаждения и увеличить количество растворенного С в стали в процессе отжига, так как таким образом увеличивается частота формирования зародышей вторичной рекристаллизации. Также выдержка в заданном диапазоне температур после быстрого охлаждения является более предпочтительной, так как мелкодисперсный карбид выделяется в стали для усиления вышеуказанного эффекта. В холодной прокатке может быть применено состаривание между проходами или теплая прокатка, что само собой разумеется.

Кроме того, конечная толщина листа (толщина конечного листа) листа из текстурированной электротехнической стали согласно изобретению составляет 0,15-0,23 мм. Когда толщина листа превышает 0,23 мм, движущая сила вторичной рекристаллизации становится чрезмерной и повышается отклонение зерна вторичной рекристаллизации от ориентировки Госса. В то время как, когда она менее 0,15 мм, вторичная рекристаллизация становится нестабильной и доля изоляционного покрытия относительно увеличивается и, следовательно, не только плотность магнитного потока снижается, но также затруднено изготовление листа прокаткой.

После этого холоднокатаный лист конечной толщины обезжиривают, подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом, покрывают его поверхностей отжиговым сепаратором, сматывают в рулон и затем подвергают окончательному отжигу для проведения вторичной рекристаллизации и очистки.

В отжиге первичной рекристаллизации предпочтительно, чтобы в области 200-700°C в процессе нагрева скорость нагрева составляла не менее 50°C/с и выдержка выполнялась при любой температуре 250-600°C в течение 1-10 секунд. При выполнении такого быстрого нагрева и выдержки получается более мелкое кристаллическое зерно после вторичной рекристаллизации, в результате чего может быть получен лист из текстурированной электротехнической стали, имеющий низкие потери в железе и с небольшими колебаниями величины потерь в железе. Кроме того, изменение температуры при выдержке в пределах ±50°C не вызывает проблем.

Для контроля значения отношения (раств. Al/N) в заданном диапазоне, азотирование может быть выполнено во время первичного рекристаллизационного отжига при необходимости, или азотирование может быть добавлено после холодной прокатки и перед окончательным отжигом отдельно от отжига первичной рекристаллизации.

Холоднокатаный лист может быть подвергнут разделению магнитного домена формированием канавок на поверхности стального листа с помощью травления до первичного рекристаллизационного отжига для снижения потерь в железе конечного листа. Также холоднокатаный лист может быть подвергнут известной обработке разделением магнитного домена, такой как локальная точечная термообработка, формирующая мелкое кристаллическое зерно, или химическая обработка до вторичной рекристаллизации.

В качестве отжигового сепаратора, нанесенного на поверхность стального листа, может быть использован один из общеизвестных. Предпочтительно использовать их соответственно в зависимости от того формируется или нет пленка форестерита на поверхности стального листа. Например, когда пленка формируется на поверхности предпочтительно использовать отжиговый сепаратор, состоящий главным образом из MgO, в то время, когда поверхность стального листа выполнена в зеркальном состояние, предпочтительно использовать отжиговый сепаратор на основе Al2O3 или подобный, не образующий пленку.

Окончательный отжиг является наиболее важной стадией в способе изготовления согласно настоящему изобретению. В общем, окончательный отжиг объединен с отжигом вторичной рекристаллизации и отжигом очистки, и проводится максимум при температуре около 1200°C. Однако в способе изготовления листа из текстурированной электротехнической стали в соответствии с изобретением необходимо выдерживать лист в области температур 775-875°C до вторичной рекристаллизации в течение 40-200 часов в процессе нагрева окончательного отжига. Причина заключается в следующем.

Обычно вторичная рекристаллизация проходит при температуре около 1000°C. В области температур, превышающей 875°C, окисление ингредиентов ингибитора вызывает укрупнение зерна первичной рекристаллизации в поверхностном слое стального листа. Укрупнение зерна первичной рекристаллизации поверхностного слоя является причиной недостаточной вторичной рекристаллизации в листах из текстурированной электротехнической стали малой толщины.

Изобретатели провели различные исследования для решения такой проблемы и выяснили, что укрупнение зерна первичной рекристаллизации в поверхностном слое подавляется путем выдержки стального листа до вторичной рекристаллизации в области температур 775-875°C в течение 40-200 часов. Когда время выдержки составляет менее 40 часов, зерно первичной рекристаллизации в поверхностном слое укрупняется, что приводит к ухудшению вторичной рекристаллизации и магнитных свойств. В то время как, когда время выдержки превышает 200 часов, зерно первичной рекристаллизации полностью укрупняется и зерно ориентировки отличной от ориентировки Госса также укрупняется и, следовательно, затрудняется выполнение вторичной рекристаллизации и магнитные свойства также ухудшаются. Предпочтительное время выдержки в диапазоне 775-875°C находится в диапазоне 45-100 часов.

Кроме того, выдержка до вторичной рекристаллизации может быть проведена выдержкой при указанной температуре в области 775 до 875°C в течение 40-200 часов или путем нагрева листа от 775 до 875°C в течение 40-200 часов.

Причина, по которой подавляется укрупнение зерна первичной рекристаллизации в поверхностном слое выдержкой в области температур 775-875°C в течение 40-200 часов, предполагается следующей.

При изготовлении листа из текстурированной электротехнической стали с использованием AlN в качестве ингибитора, AlN разлагается при температуре не ниже около 920°C, что вызывает укрупнение зерна первичной рекристаллизации в поверхностном слое. Для подавления разложения AlN до начала вторичной рекристаллизации, необходимо быстро нагревать лист до области температур вторичной рекристаллизации. В отжиге рулона, однако, так как скорость нагрева на начальной стадии нагрева становится плавной, разложение AlN не может быть подавлено и происходит укрупнение зерна первичной рекристаллизации в поверхностном слое. С этой целью, когда лист выдерживают при заданной температуре в течение заданного времени до нагрева до температуры, вызывающей рекристаллизацию, распределение температуры в рулоне становится однородными и скорость нагрева в области температуры разложения AlN становится быстрее и, следовательно, укрупнение зерна первичной рекристаллизации в поверхностном слое может быть подавлено до вторичной рекристаллизации.

Скорость нагрева от 875°C до 1050°C с последующей выдержкой в области 775-875°C составляет не менее 10°C/ч с точки зрения подавления укрупнения зерна первичной рекристаллизации в поверхностном слое. Предпочтительно она не менее 20°C/ч. Когда скорость нагрева слишком высока, существует риск снижения четкости ориентировки Госса зерна вторичной рекристаллизации, что ухудшает магнитные свойства, так что верхний предел составляет 60°C/ч. Предпочтительно она составляет не более 50°C/ч.

Также скорость нагрева от 1050°C до более высокой температуры предпочтительно должна быть не менее 5°C/ч с точки зрения экономической эффективности, а с точки зрения униформизирования температуры внутри рулона предпочтительно не более 100°C/ч.

Если вышеуказанная выдержка выполняется в достаточной степени, существует риск укрупнения MnS или MnSe, отличных от AlN в качестве ингибитора, что снижет ингибирующее действие. В изобретении, таким образом, подавление укрупнения ингибитора предпочтительно проводить с помощью Cu2S или Cu2Se, значительно снижающих ингибирующее действие в качестве ингибитора и добавлением Sb для сегрегации Sb на поверхности выделений ингибитора Cu2S или Cu2Se. Кроме того, сегрегации Sb способствует добавление Ni, в результате чего ингибирующее действие Cu2S или Cu2Se дополнительно усиливается, так что можно поддерживать ингибирующее действие ингибитора на высоком уровне.

В качестве газовой атмосферы в окончательном отжиге используется N2, Н2, Ar или смесь этих газов. В общем, N2 используется в процессе нагрева при температуре не выше 850°C и в процессе охлаждения, в то время как Н2 или смесь газов, Н2 и N2 или Н2 и Ar, используют при температуре, превышающей вышеуказанное значение.

После удаления непрореагировавшего отжигового сепаратора с поверхности стального листа после окончательного отжига наносят жидкое изоляционное покрытие и прокаливают на поверхности стального листа при необходимости или отжиг-правку выполняют для получения конечного листа. В качестве изоляционного покрытия пленку, создающую напряжение при растяжении, предпочтительно используют для снижения потерь в железе. Также стальной лист после окончательного отжига может быть подвергнут известной обработке разделения магнитного домена путем непрерывного или периодического облучения электронным пучком или лазерным лучом или применением линейного напряжения посредством валика с выступами для снижения потерь в железе. Кроме того, когда пленка форстерита не формируется на поверхности стального листа в ходе окончательного отжига, поверхность стального листа подвергают зеркальной обработке или обработке выделения ориентировки зерна или т.п. выполняемой электролизом с NaCl или т.п., и затем наносят пленку, создающее напряжение при растяжении, в результате чего может быть получен конечный лист.

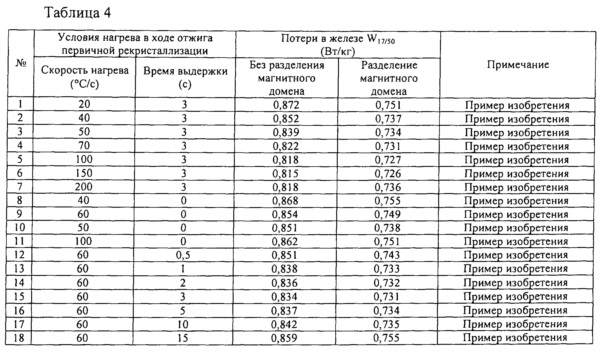

Пример 1

Стальной сляб химического состава А-Q, представленного в таблице 3. подвергают горячей прокатке в соответствии с обычным способом получения горячекатаного рулона 2,4 мм в толщиной, который подвергают отжигу в зоне горячих состояний при 900°C в течение 40 секунд, травлению, подвергают первичной холодной прокатке до толщины листа 1,5 мм, и дополнительно промежуточному отжигу при 1150°C в течение 80 секунд и теплой прокатке при температуре 170°C для получения холоднокатаного рулона конечной толщины 0,17 мм. Затем холоднокатаный рулон обезжиривают и подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживанием при 850°C в атмосфере влажного водорода 60% об. Н2 - 40% об. N2 в течение 2 минут. Затем поверхность стального листа покрывают отжиговым сепаратором, состоящим, главным образом, из MgO, высушивают и подвергают окончательному отжигу при 850°C в атмосфере N2 при скорости нагрева 40°C/ч, выдержке при 850°C в течение 50 часов, нагреву от 850°C до 1150°C в атмосфере 100% об. N2 и от 1150°C до 1200°C в атмосфере Н2 со скоростью нагрева 20°C/ч, выдержке при 1200°C в атмосфере Н2 в течение 10 часов с последующим охлаждением в области не выше 800°C в атмосфере N2. После удаления непрореагировавшего отжигового сепаратора с поверхности стального листа, подвергнутого окончательному отжигу, формируется изоляционное покрытие, состоящее в основном из фосфата магния и коллоидного диоксида кремния, для получения конечного рулона.

Испытательные образцы для магнитных измерений отбирают из конечного рулона, имеющего полную длину около 4000 м, полученного таким образом, в 5 точках 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении, чтобы измерить значение потерь в железе W17/50 при плотности магнитного потока 1,7 Тл, для которого худшее значение потерь в железе среди в пяти точках является обязательным значением в рулоне и его наилучшее значение является удовлетворительным значением в рулоне. Результаты также показаны в таблице 3.

Как видно из таблицы 3, потери в железе улучшены в большей степени добавлением одного или более элементов из Ni, Cu и Sb или дополнительно одного или более элементов из Ge, Bi, V, Nb, Те, Cr, Sn и Mo, в то время как потери в железе значительно ухудшены, когда отношение (раств. Al/N), в значительной степени отклоняются от заданного диапазона.

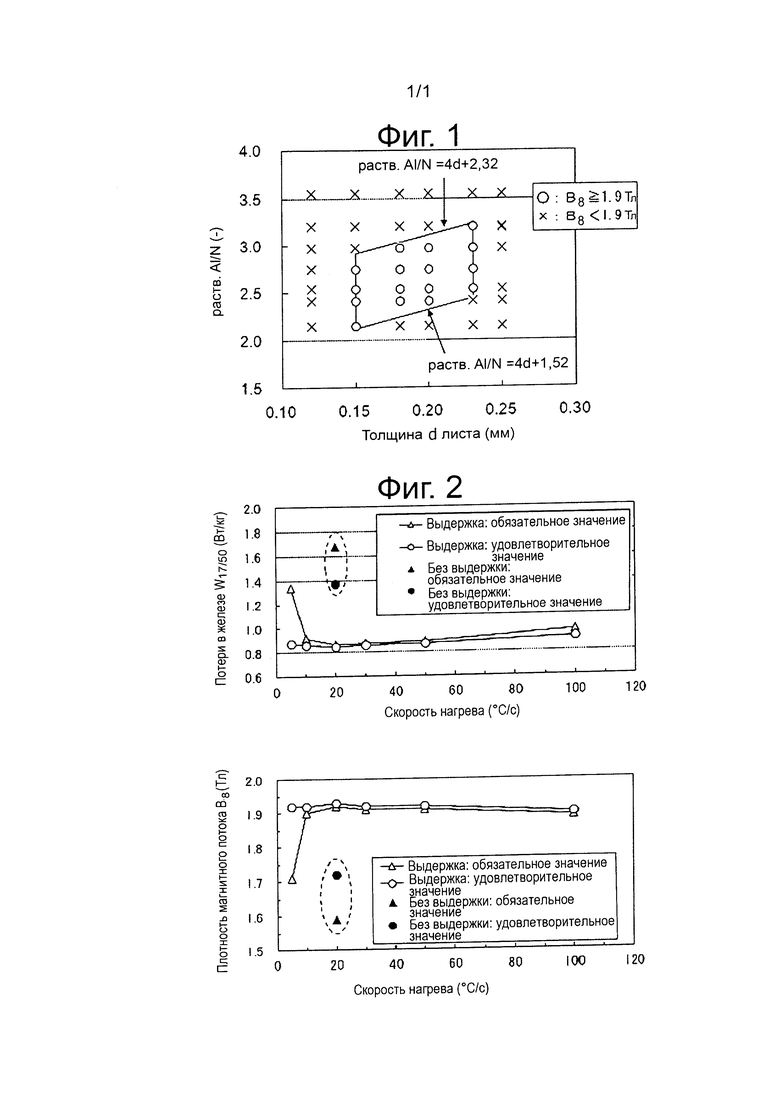

Пример 2

Стальной сляб химического состава, включающего С: 0,07 мас. %, Si: 3,4% масс, Mn: 0,07 мас. %, раств. Al: 0,018% масс, N: 0,007% масс, Se: 0,015 мас. %, Ni: 0,3 мас. %, Cu: 0,03 мас. % и Sb: 0,04 мас. %, подвергают горячей прокатке для получения горячекатаного листа 2,4 мм толщиной, который подвергают отжигу в зоне горячих состояний при 900°C в течение 40 секунд, травлению, подвергают первой холодной прокатке до толщины листа 1,5 мм и дополнительному промежуточному отжигу при 1150°C в течение 80 секунд и теплой прокатке при температуре 170°C для получения холоднокатаного рулона с конечной толщиной листа 0,17 мм. Затем холоднокатаный рулон разделяют на две части, причем одну часть подвергают разделению магнитного домена формированием канавок, ширина которых составляет 180 мкм, и проходящих в направлении, перпендикулярном направлению прокатки, на поверхности стального листа с интервалом 5 мм в направлении прокатки, в то время как другую часть не подвергают разделению магнитного домена. Затем эти части подвергаются отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом во влажной атмосфере 50% об. Н2 - 50% об. N2. В отжиге первичной рекристаллизации нагрева до 840°C выполняют изменением скорости нагрева от 200°C до 700°C в диапазоне 20-200°C/с, как показано в таблице 4. Кроме того, скорость нагрева в области 200-700°C постоянна и 450°C выдерживают в течение 0,5-3 секунд при нагреве, в то время как часть рулона не подвергают выдержке.

Затем поверхность стального листа покрывают отжиговым сепаратором, состоящим, главным образом, из MgO, и подвергают окончательному отжигу нагревом до 850°C в атмосфере N2 со скоростью нагрева 20°C/ч, выдержке при 850°C в течение 50 часов, нагреву от 850°C до 1150°C в смешанной атмосфере 50% об. N2 - 50% об. Н2 и от 1150°C до 1200°C в атмосфере Н2 со скоростью нагрева 40°C/ч, выдержке при 1200°C в атмосфере Н2 в течение 10 часов и затем охлаждению в области не выше 800°C в атмосфере N2. После удаления непрореагировавшего отжигового сепаратора с поверхности стального листа, подвергнутого окончательному отжигу, жидкость для нанесения пленки, создающей напряжение при растяжении, состоящую из 50 мас. % коллоидного диоксида кремния и фосфата магния, наносят и прокаливают для формирования изоляционного покрытия с получением конечного рулона.

Испытательные образцы для магнитных измерений отбирают из конечного рулона, имеющего полную длину около 4000 м, полученного таким образом, в 5 точках 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении, чтобы измерить значение потерь в железе W17/50 при плотности магнитного потока 1,7 Тл и определить их среднее значение.

Результаты измерений также приведены в таблице 4 в плане наличия или отсутствия обработки разделения магнитного домена. Как видно из таблицы 4, потери в железе дополнительно улучшены соответствующей регулировкой условий нагрева окончательного отжига и проведением выдержки в процессе нагрева в отжиге первичной рекристаллизации и, в частности, эффект улучшения потерь в железе становится заметным при выполнении обработки разделения магнитного домена.

Изобретение относится к области металлургии, а именно к изготовлению листа из текстурированной электротехнической стали, используемого для получения сердечников трансформаторов и электрогенераторов. Стальной сляб, включающий, в мас.%: С: 0,04-0,12, Si: 1,5-5,0, Mn: 0,01-1,0, раств. Al: 0,010-0,040, N: 0,004-0,02, один или оба из S и Se: в сумме 0,005-0,05, нагревают до температуры не менее 1250°С и подвергают горячей прокатке для получения горячекатаного листа толщиной не менее 1,8 мм. Выполняют одно-, двух- или многократную холодную прокатку с промежуточным отжигом между ними для получения холоднокатаного листа конечной толщиной 0,15-0,23 мм, отжиг первичной рекристаллизации и окончательный отжиг. Отношение содержания раств. Al к содержанию N в стальном слябе (раств. Al/N) и конечная толщина d (мм) удовлетворяют уравнению 4d+1,52 ≤ раств. Al/N ≤ 4d+2,32. Стальной лист в процессе нагрева окончательного отжига выдерживают при температуре 775-875°C в течение 40-200 часов, а затем нагревают в области температур 875-1050°C со скоростью нагрева 10-60°C/ч для проведения вторичной рекристаллизации и очистки. Обеспечивается получение чрезвычайно тонких листов из текстурированной электротехнической стали с низкими потерями в железе и небольшими отклонениями в рулоне. 8 з.п. ф-лы., 2 ил., 4 табл., 2 пр.

1. Способ изготовления листа из текстурированной электротехнической стали, включающий ряд стадий нагрева стального сляба химического состава, включающего, в мас.%: С: 0,04-0,12, Si: 1,5-5,0, Mn: 0,01-1,0, раств. Al: 0,010-0,040, N: 0,004-0,02, один или оба из S и Se: в сумме 0,005-0,05, остальное Fe и неизбежные примеси, до температуры не ниже 1250°С, горячую прокатку для получения горячекатаного листа толщиной не менее 1,8 мм, однократную или двукратную или многократную холодную прокатку горячекатаного листа, включая промежуточный отжиг между ними, для получения холоднокатаного листа с конечной толщиной 0,15-0,23 мм, отжиг первичной рекристаллизации холоднокатаного листа и окончательный отжиг, при этом отношение содержания раств. Al к N в стальном слябе (раств. Al/N) и конечная толщина d (мм) удовлетворяют следующему уравнению (1):

,

,

а стальной лист в процессе нагрева окончательного отжига выдерживают при температуре 775-875°С в течение 40-200 часов и затем нагревают в области температур 875-1050°С со скоростью нагрева 10-60°С/ч.

2. Способ по п. 1, в котором стальной сляб дополнительно содержит один или более элементов, выбранных из Ni: 0,1-1,0 мас.%, Cu: 0,02-1,0 мас.% и Sb: 0,01-0,10 мас.%.

3. Способ по п. 1, в котором стальной сляб дополнительно содержит 0,002-1,0 мас.% в сумме одного или нескольких элементов, выбранных из Ge, Bi, V, Nb, Те, Cr, Sn и Mo.

4. Способ по п. 2, в котором стальной сляб дополнительно содержит 0,002-1,0 мас.% в сумме одного или нескольких элементов, выбранных из Ge, Bi, V, Nb, Те, Cr, Sn и Mo.

5. Способ по любому из пп. 1-4, в котором в области 200-700°С в процессе нагрева отжига первичной рекристаллизации лист нагревают со скоростью нагрева не менее 50°С/с, а выдержку при любой температуре между 250-600°С проводят в течение 1-10 секунд.

6. Способ по любому из пп. 1-4, в котором стальной лист на любой стадии после холодной прокатки подвергают обработке разделения магнитного домена формированием канавок на поверхности стального листа в направлении, пересекающем направление прокатки.

7. Способ по п. 5, в котором стальной лист на любой стадии после холодной прокатки подвергают обработке разделения магнитного домена формированием канавок на поверхности стального листа в направлении, пересекающем направление прокатки.

8. Способ по любому из пп. 1-4, в котором стальной лист подвергают обработке разделения магнитного домена непрерывным или периодическим облучением электронным пучком или лазером поверхности стального листа с изоляционным покрытием в направлении, пересекающем направление прокатки.

9. Способ по п. 5, в котором стальной лист подвергают обработке разделения магнитного домена непрерывным или периодическим облучением электронным пучком или лазером поверхности стального листа с изоляционным покрытием в направлении, пересекающем направление прокатки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ИСКЛЮЧИТЕЛЬНО ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2363739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ КРЕМНИСТОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ | 1997 |

|

RU2192484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2017-02-08—Публикация

2013-02-27—Подача