Изобретение относится к области металлургии, а именно к термической обработке отливок из жаропрочных никелевых сплавов монокристаллической или однонаправленной структурой, предназначенных для производства деталей газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ), преимущественно турбинных лопаток, и может быть использовано в авиационной и энергетической промышленности.

Высокотемпературная термическая обработка сплавов с монокристаллической структурой должна обеспечивать растворение первичной эвтектической (γ-γ′)-фазы, полную перекристаллизацию упрочняющей γ′-фазы и максимально устранить дендритную ликвацию. В современных жаропрочных сплавах возможна ситуация, когда температура плавления эвтектических фазовых составляющих ниже температуры растворения упрочняющей γ′-фазы, а растворение упрочняющей γ′-фазы не всегда сопровождается устранением дендритной химической неоднородности (ликвации).

Разница температур плавления различных фаз жаропрочных никелевых сплавов приводит в процессе термообработки к возникновению оплавлений в отливках деталей ГТД и ГТУ, выполненных из данных сплавов. Такие оплавления недопустимы, так как приводят к разупрочнению сплавов и потере пластичности. Неустраненная дендритная ликвация при последующих эксплуатационных нагревах может приводить к появлению выделений топологически плотно упакованных фаз и дополнительному разупрочнению сплавов.

Известен ряд способов термической обработки многокомпонентных жаропрочных сплавов, предназначенных для получения лопаток ГТД, включающих многоступенчатые нагревы с продолжительными изотермическими выдержками при каждой ступени нагрева.

Так, известен способ термической обработки монокристаллических изделий из жаропрочных сплавов, включающий нагрев отливок до температуры примерно на 10-15°C ниже температуры начального плавления (Тсолидус) и выдержку при этой температуре в течение времени, достаточного для гомогенизации, повышение температуры нагрева до температуры по крайней мере на 3°C выше температуры начального плавления и выдержку при данной температуре, а также охлаждение изделия со скоростью более 50°C/мин (US 4583608, 22.04.1986). Недостатком данного способа является то, что в процессе термической обработки происходит частичное плавление сплава, что может приводить к изменению формы отливки. Кроме того, интенсивное поверхностное испарение легирующих элементов из зоны оплавления в процессе выдержки приводит к поверхностному изменению химического состава и, соответственно, к растраву поверхности отливок, то есть к резкому ухудшению чистоты их поверхности.

Известен способ получения изделий из монокристаллических жаропрочных никелевых сплавов, включающий горячее изостатическое прессование отливок изделий и термическую обработку, включающую гомогенизирующий отжиг, состоящий из ступенчатых нагревов с изотермическими выдержками, в котором перед горячим изостатическим прессованием проводят предварительный отжиг отливок в интервале температур от неравновесного солидуса до температуры, на 5-20°C превышающей температуру полного растворения упрочняющей γ′-фазы (RU 2353701, 27.04.2009). Недостатком данного способа является большая длительность процесса термической обработки, необходимость строгого контроля выполнения заданного режима нагрева и высокая энергоемкость процесса, что удорожает стоимость отливок изделий, полученных данным способом, а также не устраняет возникающую при литье микропористость.

Наиболее близким аналогом предлагаемого изобретения, принятым за прототип, является способ термической обработки отливки из жаропрочного монокристаллического никелевого сплава, в котором перед нагревом на отливку изделия наносят плотно прилегающий слой керамики и проводят предварительный нагрев и выдержку при температуре на 5-15°C выше температуры солидуса сплава отливки с последующим охлаждением, после чего удаляют слой керамики и проводят повторный нагрев при температуре ниже температуры солидуса сплава отливки, обеспечивающей полное растворение упрочняющей γ′-фазы. После выдержки отливку охлаждают от температуры нагрева со скоростью не менее 50°C в минуту (RU 2230821, 20.06.2004). Недостатком данного способа является то, что наличие плотного керамического покрытия на поверхности отливки не полностью предохраняет отливку от оплавления эвтектических фаз при термообработке на верхнем пределе интервала превышения температуры (на 12-15°C). Наличие таких оплавлений ведет к браку отливок из-за ухудшения их механических свойств. Другим недостатком является большая продолжительность процесса термообработки.

Техническим результатом настоящего изобретения является разработка способа термической обработки отливок из жаропрочного никелевого сплава, позволяющего практически полностью устранить микропористость, растворить первичную эвтектическую (γ-γ′)-фазу при отсутствии поверхностного вакуумного растрава отливок и сократить время термообработки отливок в 2-2,5 раза.

Для достижения указанного технического результата предложен способ термической обработки отливки из жаропрочного никелевого сплава, включающий нанесение на поверхность отливки защитного покрытия, состоящего из по меньшей мере одного слоя керамики, нагрев и выдержку при температуре выше температуры солидуса сплава отливки, а также охлаждение отливки с последующим удалением защитного покрытия, в котором нагрев, выдержку и охлаждение проводят при давлении 80-220 МПа, а нагрев проводят до температуры на 15-80°C выше температуры солидуса сплава отливки с последующей выдержкой при этой температуре. В способе охлаждение отливки могут проводить путем равномерного снижения температуры до уровня на 10-20°C ниже температуры солидуса сплава отливки.

При нагреве выше температуры солидуса и одновременном воздействии давления происходит оплавление эвтектических фаз в междендритной области. Однако при проведении термообработки под давлением структура оплавления, представляющая собой крупные поры, окруженные эвтектическими фазами, не образуется. При отсутствии внешнего давления такие поры усадочного характера размером до 40-80 мкм образуются из-за отсутствия питания в замкнутых объемах расплавленных областей. При кристаллизации этих областей под давлением в процессе равномерного охлаждения отливок по предлагаемому режиму происходит компенсация усадки за счет некоторой объемной деформации материала, в результате чего поры практически не образуются. Если они и образуются, то их размер составляет 0,5-1,0 мкм при объемной доле на уровне 0,001 объемн.%.

Было показано экспериментально, что проведение процесса термообработки с давлением и температурой ниже заявленного уровня не позволяет снизить микропористость и уменьшить время гомогенизирующего отжига в 2-2,5 раза. Повышение давления выше указанного предела не дает существенного эффекта в снижении пористости, а повышение температуры ведет к потере отливкой монокристаллической структуры. Последнее связано с тем, что при повышении объемной доли жидкой фазы теряется связь между отдельными дендритными ветвями и в результате резко возрастает разориентация структуры. При дальнейшем повышении температуры отливка, естественно, может расплавиться.

Таким образом, предлагаемое изобретение позволяет достигнуть поставленный технический результат, а именно сократить время термообработки и повысить выход годных отливок при практически полном устранении микропористости и сохранении качества поверхности и микроструктуры отливок.

Равномерное охлаждение отливки под давлением до температуры на 10-20°C ниже температуры солидуса сплава отливки позволяет улучшить достигнутый технический результат, так как практически полностью гарантирует от образования в сплаве отливки структур оплавления.

Примеры осуществления изобретения

Пример №1

На партии цилиндрических монокристаллических образцов диаметром 16 мм и длиной 75 мм (3 шт.) и отливок рабочих турбинных лопаток с кристаллографической ориентацией [001] из безуглеродистого жаропрочного сплава ВЖМ5 (3 шт.) была проведена термообработка в газостате «Квинтус-40» в атмосфере аргона при температуре T=1360°C и давлении 180 МПа в течение 3 часов, с последующим равномерным снижением температуры до 1260°C. Далее следовали закалка и двухступенчатое старение, которые проводились в вакуумных печах (то есть, вне газостата). На образцы и отливки предварительно было нанесено защитное технологическое покрытие - два слоя из керамики на основе электрокорунда, нанесенные методом покраски по технологии изготовления литейных форм для направленной кристаллизации, с последующей сушкой. Время термообработки отливок составило 5 часов.

Пример №2

На партии цилиндрических монокристаллических образцов диаметром 16 мм и длиной 75 мм (3 шт.) и отливок рабочих турбинных лопаток с кристаллографической ориентацией [001] из безуглеродистого жаропрочного сплава ВЖМ5 (3 шт.) была проведена термообработка в газостате «Квинтус-40» в атмосфере аргона при температуре T=1340°C и давлении 220 МПа в течение 4 часов, с последующим равномерным снижением температуры до 1270°C. Далее следовали закалка и двухступенчатое старение, которые проводились в вакуумных печах. На образцы и отливки предварительно был нанесен один слой защитного технологического покрытия, состоящего из керамики на основе электрокорунда. Нанесение проводилось методом покраски по технологии изготовления литейных форм для направленной кристаллизации, с последующей сушкой. Время термообработки отливок составило 6 часов.

Пример №3

На партии цилиндрических монокристаллических образцов диаметром 16 мм и длиной 75 мм (3 шт.) и отливок рабочих турбинных лопаток с кристаллографической ориентацией [001] из безуглеродистого жаропрочного сплава ВЖМ5 (3 шт.) была проведена термообработка в газостате «Квинтус-40» в атмосфере аргона при температуре T=1310°C и давлении 80 МПа в течение 5 часов, с последующим равномерным снижением температуры до 1270°C. Далее следовали закалка и двухступенчатое старение, которые проводились в вакуумных печах. На образцы и отливки предварительно было нанесено два слоя защитного технологического покрытия, состоящего из керамики на основе электрокорунда. Покрытие наносилось методом покраски по технологии изготовления литейных форм для направленной кристаллизации, с последующей сушкой. Время термообработки отливок составило 7 часов.

Пример №4

На партии цилиндрических монокристаллических образцов диаметром 16 мм и длиной 75 мм (3 шт.) и отливок рабочих турбинных лопаток с кристаллографической ориентацией [001] из углеродсодержащего жаропрочного сплава ЖС32 (3 шт.) была проведена термообработка в газостате «Квинтус-40» в атмосфере аргона при температуре T=1330°C и давлении 180 МПа в течение 1 часа, с последующим снижением температуры до 1285°C. На образцы и отливки предварительно было нанесено двухслойное защитное технологическое покрытие. Покрытие состояло из керамики на основе электрокорунда, нанесенной методом покраски по технологии изготовления литейных форм для направленной кристаллизации, с последующей сушкой. Время термообработки отливок составило 2 часа.

Пример №5

Одновременно были изготовлены отливки рабочих турбинных лопаток с кристаллографической ориентацией [001] из сплава ВЖМ5 с использованием технологии, известной из прототипа. Время термообработки отливок составило 20 часов.

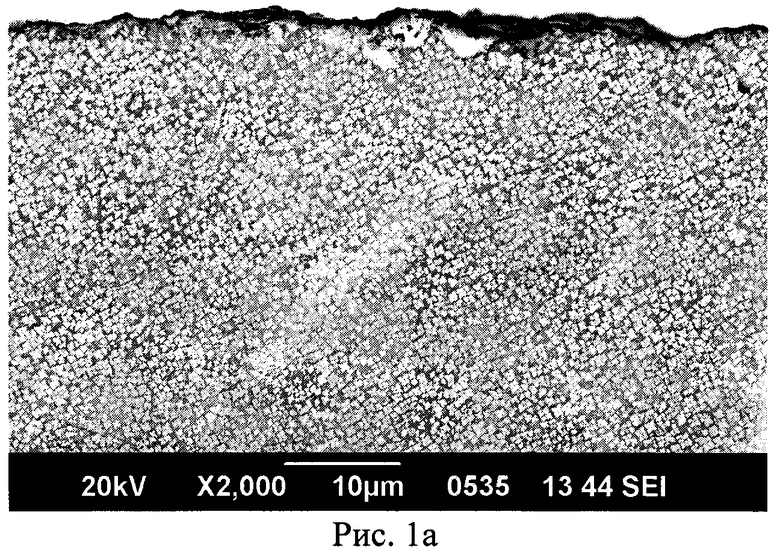

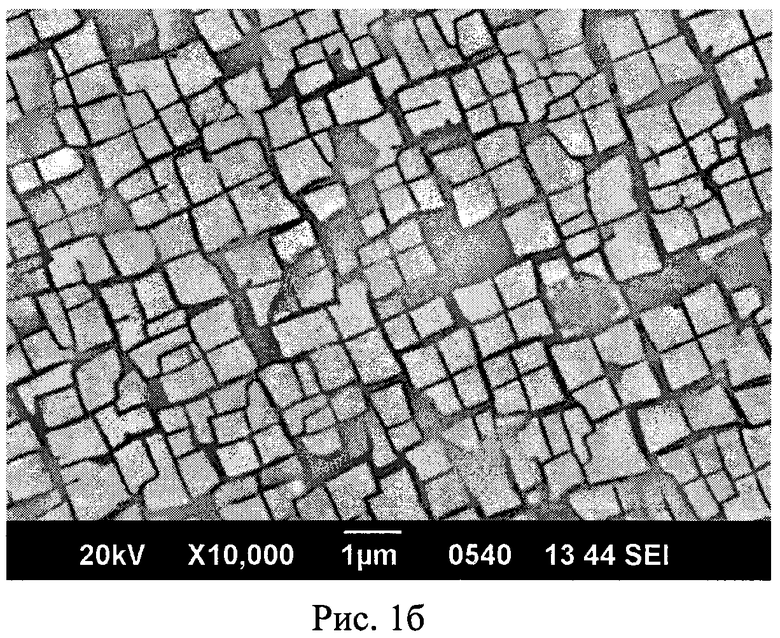

Результаты исследования микроструктуры отливок из сплава ВЖМ5 показали полное растворение эвтектических выделений (γ+γ′), отсутствие следов оплавления в структуре, нормальную морфологию упрочняющей γ′-фазы. В приповерхностном слое образцов и отливок не было отмечено какого-либо изменения фазового состава и зоны, обедненной легирующими элементами. На рис. 1а представлен приповерхностный слой отливки, на рис. 1б - морфология упрочняющей γ′-фазы (пример №1).

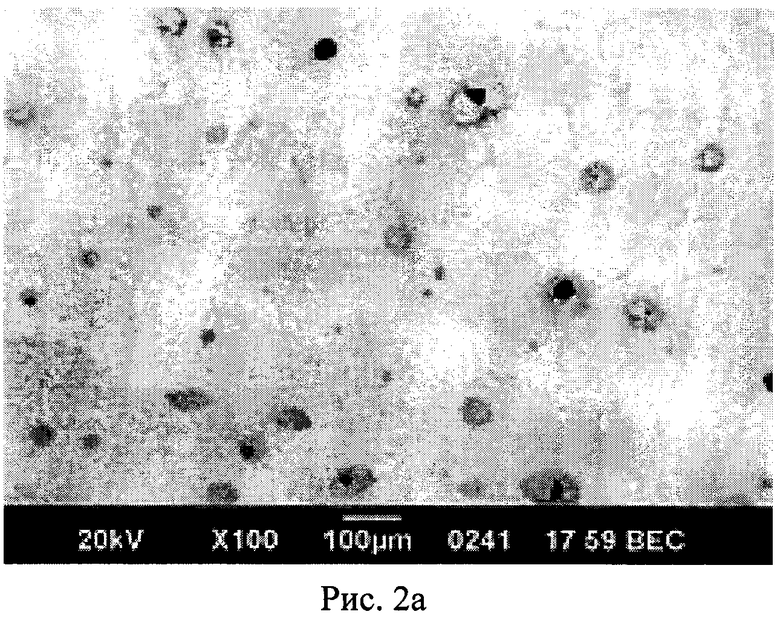

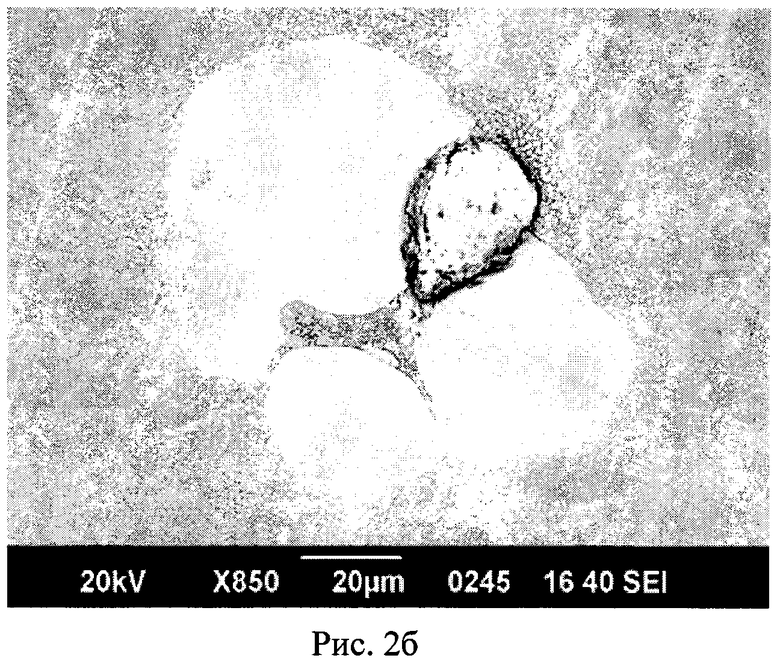

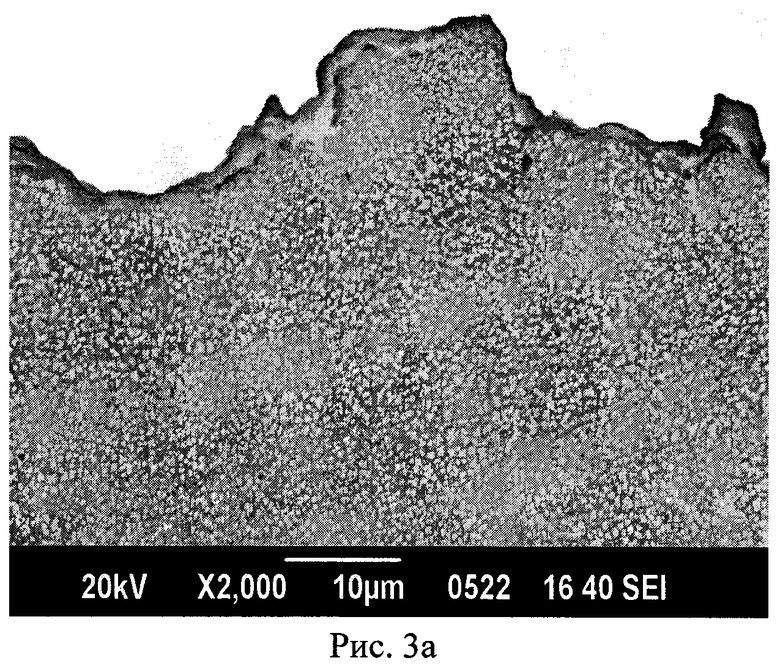

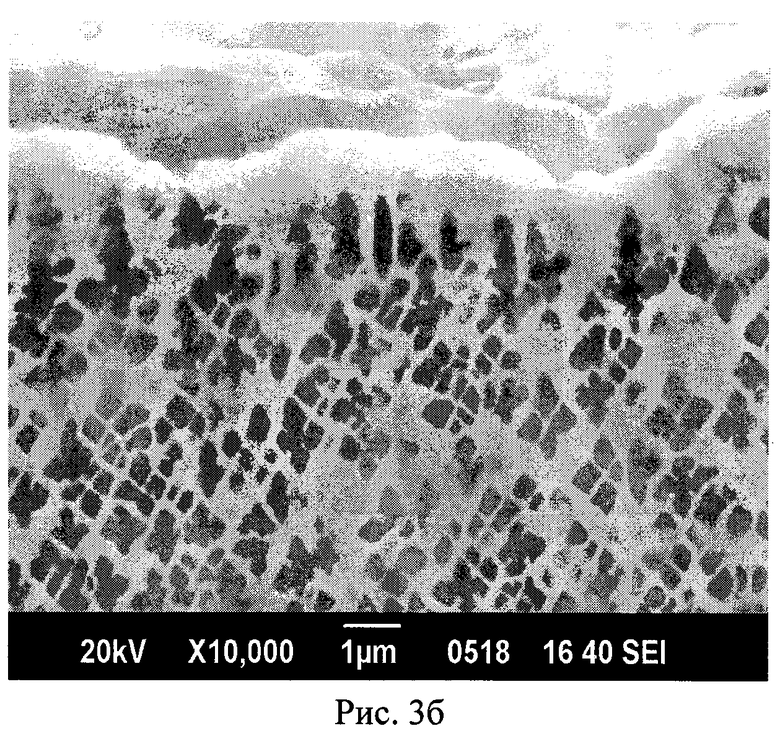

При проведении термообработки образцов с керамическим покрытием по вышеуказанному режиму в вакуумной печи (то есть без давления) наблюдается сильное оплавление в междендритной области. На рис. 2а и 2б представлен вид структуры оплавления отливок при различном увеличении. При проведении термообработки под давлением, но без покрытия наблюдается ухудшение чистоты поверхности отливки и образование измененного слоя на ее поверхности (рис. 3а и 3б).

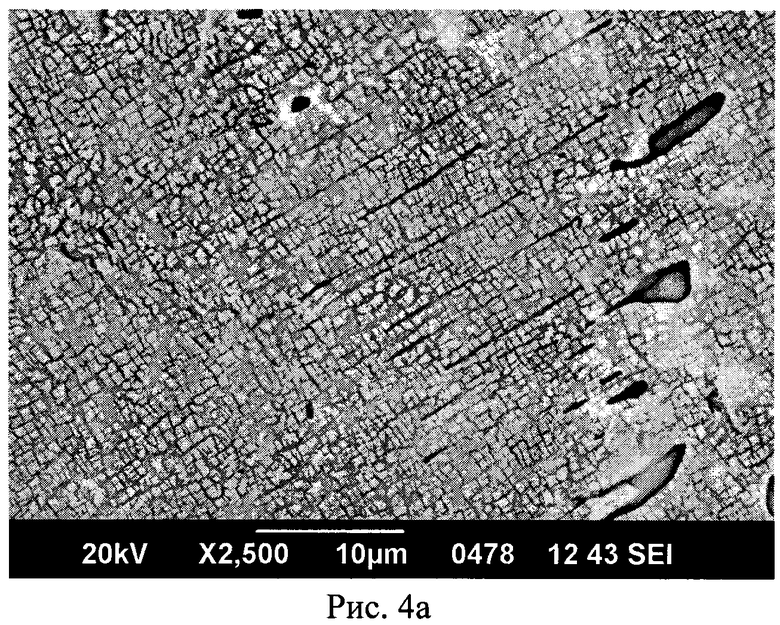

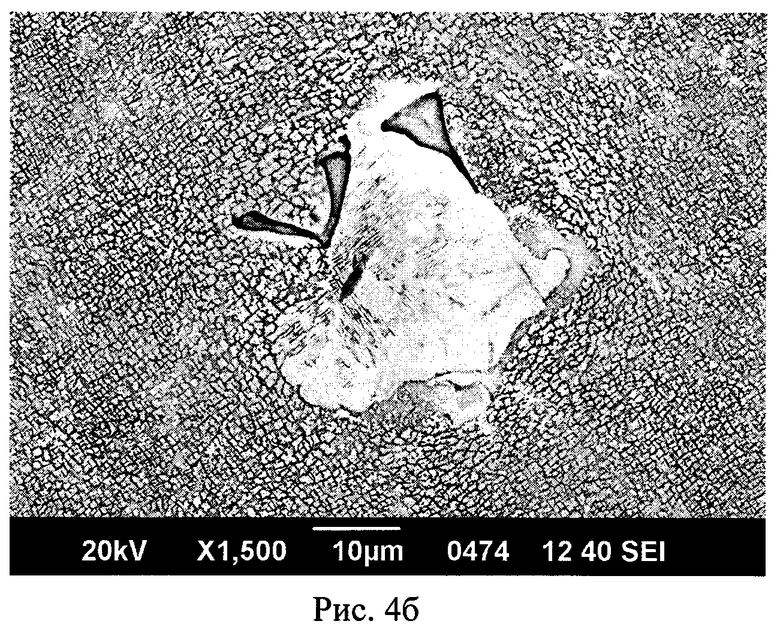

Результаты исследования микроструктуры отливок из сплава ЖС32 показали отсутствие следов оплавления в структуре, нормальную морфологию упрочняющей γ′-фазы (рис. 4а и 4б). На рис. 4а представлена карбидная эвтектика сплава отливки, на рис. 4б - выделение эвтектической (γ-γ′)-фазы. В приповерхностном слое образцов не было отмечено какого-либо изменения фазового состава и зоны, обедненной легирующими элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ЖАРОПРОЧНОГО МОНОКРИСТАЛЛИЧЕСКОГО НИКЕЛЕВОГО СПЛАВА | 2003 |

|

RU2230821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОНОКРИСТАЛЛИЧЕСКИХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2353701C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ | 2008 |

|

RU2380454C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2309191C1 |

| Жаропрочный сплав на основе никеля, изделие, выполненное из него, и способ термической обработки изделия | 2024 |

|

RU2832270C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2006 |

|

RU2318030C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361011C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2344195C2 |

| Способ повышения плотности сложнопрофильных изделий из интерметаллидных сплавов на основе никеля, полученных аддитивными технологиями | 2016 |

|

RU2640117C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2451767C2 |

Изобретение относится к области металлургии, а именно к термической обработке отливок из жаропрочных никелевых сплавов, предназначенных для производства деталей газотурбинных двигателей и газотурбинных установок, и может быть использовано в авиационной и энергетической промышленности. Способ термической обработки отливки из жаропрочного никелевого сплава включает нанесение на поверхность отливки защитного покрытия, состоящего из по меньшей мере одного слоя керамики, нагрев и выдержку при температуре выше температуры солидуса сплава отливки, а также охлаждение отливки с последующим удалением защитного покрытия. Нагрев, выдержку и охлаждение проводят при давлении 80-220 МПа, причем нагрев и выдержку проводят при температуре выше температуры солидуса сплава отливки на 15-80°C. Устраняется микропористость, растворяется первичная эвтектическая (γ-γ')-фаза при отсутствии поверхностного вакуумного растрава отливок и сокращается время термообработки отливок в 2-2,5 раза. 1 з.п. ф-лы, 4 ил., 5 пр.

1. Способ термической обработки отливки из жаропрочного никелевого сплава, включающий нанесение на поверхность отливки защитного покрытия, состоящего из по меньшей мере одного слоя керамики, нагрев и выдержку при температуре выше температуры солидуса сплава отливки, а также охлаждение отливки с последующим удалением защитного покрытия, отличающийся тем, что нагрев, выдержку и охлаждение отливки проводят при давлении 80-220 МПа, причем нагрев проводят до температуры на 15-80°C выше температуры солидуса сплава отливки и выдержку при этой температуре.

2. Способ по п. 1, отличающийся тем, что охлаждение отливки проводят путем равномерного снижения температуры до уровня на 10-20°C ниже температуры солидуса сплава отливки.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ЖАРОПРОЧНОГО МОНОКРИСТАЛЛИЧЕСКОГО НИКЕЛЕВОГО СПЛАВА | 2003 |

|

RU2230821C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| US 4583608 A, 22.04.1986 | |||

| НЕЛИНЕЙНЫЙ ФИЛЬТР ИМПУЛЬСНЫХ СИГНАЛОВ | 0 |

|

SU352408A1 |

Авторы

Даты

2016-01-20—Публикация

2014-10-29—Подача