Изобретение относится к области фильтрационных модулей, применяемых для фильтрации жидкостей.

Известно большое количество разнообразных вариантов таких модулей; большинство из них состоит из кожуха и одного или нескольких расположенных в нем фильтрующих элементов, которые делят пространство внутри кожуха на сторону, с которой осуществляется подача (сторона подачи), и сторону, куда поступает фильтрат (сторона фильтрата). Один из видов фильтрационных модулей основан на так называемой тупиковой фильтрации, при которой фильтруемая жидкость подается со стороны подачи, проходит оттуда через фильтрующий элемент (фильтрующие элементы), и твердые частицы улавливаются фильтром, а фильтрат (профильтрованная жидкость) поступает на сторону фильтрата. Другой тип основан на так называемой тангенциальной фильтрации, при которой большая часть жидкости протекает вдоль фильтровальной поверхности, а не через фильтр. Жидкость проходит при положительном давлении относительно стороны фильтрата. Доля жидкости, отвечающая размерам менее размеров пор фильтра, поступает туда в виде фильтрата; все прочее остается со стороны подачи в виде концентрата. Тангенциальное движение основной жидкости вдоль фильтра приводит к трению уловленных частиц о фильтрующую поверхность. Это означает, что модуль тангенциальной фильтрации может работать относительно долгое время при относительно высоком содержании твердой фазы в жидкости без забивания фильтра.

В Европейском патенте EP-0208450 показан пример осуществления модуля с тангенциальной фильтрацией, применяемого для фильтрации пива. Этот модуль состоит из продольного цилиндрического кожуха, внутри которого оборудован пучок трубчатых цилиндрических мембранных элементов. Нефильтрованное пиво подается через систему подачи жидкости с нижней стороны модуля и попадает во внутренние отделы подачи в трубчатые мембранные элементы. Очищенный фильтрат проходит через мембранные стенки и попадает в отдел фильтрата, который остается чистым около внешней стороны мембранных элементов, и выходит оттуда через выпускные отверстия для фильтрата. Концентрат удаляют через выходное отверстие для концентрата в верхней части модуля, где он снова покидает внутреннее пространство со стороны подачи в трубчатых мембранных элементах. Концентрат снова через холодильник и насос поступает обратно в систему подачи жидкости в нижней части модуля.

Известно, что в случае мембранных модулей с тангенциальной фильтрацией в потоке жидкости имеет место падение давления между системой подачи жидкости и выходным отверстием для концентрата. Это падение давления приводит к тому, что поток фильтрата, проходящий через мембранные стенки, также меняется вдоль мембранных элементов. Вблизи системы подачи жидкости давление со стороны подачи выше и, следовательно, поток тоже сильнее, тогда как ближе к выходу концентрата давление жидкости со стороны подачи ниже и, следовательно, поток тоже слабее. Если средняя разность давлений на мембранных стенках между стороной подачи и стороной фильтрата, так называемое трансмембранное давление (TMP), относительно низкая, может даже произойти так, что вдоль части мембранных элементов, находящихся ближе всего к выходному отверстию для концентрата, возникнет отрицательный поток, поскольку там локальное давление фильтрата со стороны фильтрата становится выше, чем локальное давление жидкости со стороны подачи. Местное TMP здесь стало отрицательным. Иными словами, в этой части мембранных элементов уже готовый фильтрат начинает течь обратно со стороны фильтрата в сторону подачи. Это, конечно, очень нежелательно, поскольку отрицательно сказывается на работе всего модуля. Это снижает общий выход фильтрата или, если модуль контролируется на основании постоянного общего выхода фильтрата, приводит к повышению локального потока рядом с подачей жидкости. Это последнее явление вызвано тем, что отрицательный локальный поток рядом с выпускным отверстием для концентрата следует компенсировать при помощи той части мембранных элементов, у которых поток остается положительным. В целом, это может даже привести к тому, что минимальный и максимальный поток будут различаться настолько, что максимальный поток будет более чем в 100 раз превышать средний поток. Результатом более высокого локального потока рядом с подачей жидкости является то, что эта часть мембранных элементов загрязняется гораздо быстрее, что, в свою очередь, значительно снижает время применения модуля для фильтрации до того, как ему потребуется очистка.

В патенте США 2007/0158256 представлен фильтрующий модуль с мембраной слева от стороны подачи с подачей жидкости и выпускным отверстием для концентрата и с выпускным отверстием для фильтрата со стороны фильтрата. Во время фильтрации фильтруемую жидкость следует подавать через систему подачи жидкости в отделение со стороны подачи. Жидкость частично проникает через мембрану в сторону фильтрата и удаляется из нее в виде фильтрата через выпускное отверстие для фильтрата. Часть жидкости, не проникающая через мембрану, удаляется в виде концентрата через выпускное отверстие для концентрата. Как со стороны подачи, так и со стороны фильтрата в процессе фильтрации достигается тангенциальный поток жидкости вдоль мембраны. Со стороны подачи это обеспечивается при помощи контура циркуляции концентрата, оснащенного насосом. Со стороны фильтрата это обеспечивается при помощи контура циркуляции фильтрата, оснащенного насосом. Напорное течение в обоих контурах циркуляции таково, что скачок давления вдоль мембраны в значительной мере один и тот же вдоль всей поверхности мембраны. В процессе фильтрации мембрана проявляет тенденцию к загрязнению. Таким образом, время от времени требуется чистить мембрану. Такую очистку осуществляют путем высокочастотного закрывания клапана внутри, у выпускного отверстия для фильтрата. При каждом закрывании клапана быстро накапливается давление со стороны фильтрата, которое выше давления со стороны подачи. Это приводит к временному изменению направления течения жидкости внутри мембраны. Таким образом, вследствие высокой частоты закрывания клапана внутри мембраны имеет место так называемая высокочастотная обратная пульсация, которая каждый раз на короткое время прерывает процесс фильтрации. Сочетание такой высокочастотной обратной пульсации с тангенциальным течением с обеих сторон мембраны в процессе фильтрации способствует обеспечению относительной чистоты мембраны. В значительной мере постоянный перепад давления вдоль мембраны в процессе фильтрации позволяет избежать обратного тока фильтрата в процессе фильтрации.

Недостаток, однако, заключается в том, что необходимые для получения требуемого тангенциального/продувочного потока с обеих сторон мембраны дополнительные насосы приводят к удорожанию установки и значительному энергопотреблению, что делает применение такого фильтрующего модуля довольно дорогим.

В Патенте США 2009/0069619 схематически показан мембранный модуль с системой подачи жидкости, выпускным отверстием для концентрата и выпускным отверстием для фильтрата. Часть жидкости, поступающая через систему подачи жидкости, минует мембрану нефильтрованной через ответвление и смешивается с фильтратом, выходя из выпускного отверстия для фильтрата. Затем эта смесь фильтрата и нефильтрованной жидкости попадает в рабочий блок, такой как изомеризатор, после которого покидает систему в виде потока обработанного продукта. Пропускание нефильтрованной жидкости нацелено на обеспечение высокой чистоты фракции концентрата при меньшей площади поверхности мембраны по сравнению с площадью, требуемой в отсутствие обходной линии.

Помимо того недостатка, что можно получить только некритические смеси фильтрата, другим недостатком является то, что мембранный модуль необходимо периодически подвергать тщательной очистке. Далее, следует отметить, что в этом известном способе также может произойти так, что вдоль части фильтрующего элемента в мембранном модуле возникает отрицательный поток, поскольку локальное давление фильтрата со стороны фильтрата становится выше локального давления жидкости со стороны подачи. Это очень невыгодно, поскольку оказывает непосредственное отрицательное влияние на целевую высокочистую фракцию концентрата, которая снова подвергается разведению поступающим обратно фильтратом.

В Патенте США 2009/0217777 показан способ концентрирования аналита, присутствующего в жидкости. Этот способ начинается с концентрации жидкости путем ее пропускания через фильтрующий модуль, в котором одна или более ультрафильтрационные мембраны такие, что аналит не может пройти сквозь них. Затем профильтрованный компонент жидкости, не содержащий аналита, образует фильтрат, тогда как жидкость и аналит, остающиеся с другой стороны, образуют концентрат. После некоторого периода времени процесс фильтрации заканчивается, после чего начинается сбор сформированного таким образом концентрата. В качестве первой стадии этого сбора через сторону фильтрата данного модуля пропускают сильную струю газа. После этого со стороны концентрата пропускают сильную струю смеси газа и жидкости. Затем можно собрать промытый раствор концентрата, содержащего концентрированный аналит.

Однако следует отметить, что в этом известном способе также может произойти так, что вдоль части фильтрующего элемента в мембранном модуле возникает отрицательный поток, поскольку локальное давление фильтрата со стороны фильтрата становится выше локального давления жидкости со стороны подачи. Это очень невыгодно, поскольку оказывает непосредственное отрицательное влияние на целевую концентрацию аналита, который снова подвергается разведению поступающей обратно жидкостью.

Целью настоящего изобретения является преодоление одного или нескольких указанных недостатков или обеспечение приемлемой альтернативы. В частности, цель изобретения заключается в обеспечении способа работы фильтрующего модуля, который можно было бы эффективно использовать в течение более долгого периода времени при одновременном снижении расходов по эксплуатации.

Этой цели достигают при помощи способа фильтрации при использовании фильтрующего модуля по пункту 1. В этом способе применяют модуль, включающий кожух с не менее чем одним расположенным внутри фильтрующим элементом. Фильтрующий элемент обуславливает разделение кожуха на первое отделение со стороны подачи на фильтрующей поверхности и второго отделения с противоположной стороны фильтрующей поверхности, так называемой стороны фильтрата. Обеспечивается поток жидкости, который попадает в первое отделение с подающей стороны фильтрующего элемента. Имеется выпускное отверстие для фильтрата, сообщающееся со вторым отделением со стороны фильтрата в фильтрующем элементе. Фильтрующий элемент расположен вертикально. Выпускное отверстие для фильтрата расположено в нижней части фильтрующего элемента. В соответствии с изобретением имеется газоподвод во второе отделение со стороны фильтрата в фильтрующем элементе. Способ включает подачу сжатого газа во второе отделение в процессе фильтрации. При этом такой сжатый газ способен заполнить верхнюю часть второго отделения. Большим преимуществом этого является то, что в эту верхнюю часть второго отделения больше не может попадать фильтрат. Даже если локальное трансмембранное давление (TMP) в этой верхней части становится отрицательным, в этом месте верхней части больше не может возникнуть отрицательного потока уже готового фильтрата, переходящего со стороны фильтрата на сторону подачи, просто потому что там больше нет фильтрата. Такой нежелательный поток фильтрата может возникнуть, только если практически все второе отделение заполнено фильтратом, чего согласно изобретению уже не происходит. Таким образом, изобретение позволяет значительно снизить или даже полностью предотвратить обратный поток фильтрата. Это заметно облегчает получение заданного выхода фильтрата на заданную длину мембранных элементов. Максимальное значение локального потока вблизи подачи жидкости может быть гораздо ниже, чем применяемое при современном состоянии техники. Уже не требуется компенсация положительным потоком, или же требуется меньшая компенсация. Вследствие более низкого значения локального максимального потока фильтрующий элемент должен загрязняться гораздо медленнее, в особенности в части, прилегающей к системе подачи жидкости. Это позволяет использовать модуль в течение более долгих периодов времени до возникновения необходимости его очистки. Кроме того или же в качестве альтернативы, теперь также становится возможным увеличить длину/высоту фильтрующего элемента без отрицательных последствий, таких как возникновение возможности обратного потока.

Фильтрующий модуль можно использовать для всех видов фильтрации, например для тупиковой фильтрации. Однако предпочтительно применять изобретение на основе модуля с тангенциальной фильтрацией, оснащенного выходным отверстием для концентрата, которое, как и система подачи жидкости, сообщается с первым отделением со стороны подачи в фильтрующем элементе. Выпускное отверстие для концентрата находится на другом уровне, нежели система подачи жидкости к фильтрующему элементу. Вследствие падения давления между системой подачи жидкости и выпускным отверстием для концентрата в процессе фильтрации жидкость продавливается вдоль фильтрующей поверхности от системы подачи жидкости до выходного отверстия для концентрата.

Преимущество заключается в том, что система подачи жидкости расположена в нижней части фильтрующего элемента или рядом с ней, а в случае тангенциальной фильтрации выпускное отверстие для концентрата предпочтительно располагается в верхней части фильтрующего элемента или рядом с ней. При этом создается скачок давления жидкости в первом отделении со стороны подачи в фильтрующем элементе от дна до верха модуля. Положительное влияние такого направления скачка давления заключается в том, что максимальное локальное TMP имеет место в нижней части фильтрующего элемента, что, в свою очередь, приводит к тому, что в этой нижней части создается максимальный поток. Поскольку в верхней части второго отделения присутствует сжатый газ, возможно обеспечить максимальную связь между уровнем фильтрата в нижней части второго отделения и высотой фильтрующего элемента, где имеет место положительный поток фильтрата.

В следующем эффективном примере осуществления газоподвод расположен на уровне выше выпускного отверстия для фильтрата. Таким образом, газ, подаваемый во второе отделение во время фильтрации, немедленно попадает в ту часть второго отделения, которую требуется заполнить в процессе фильтрации для предотвращения отрицательного обратного потока фильтрата. Тем не менее, если в заданном варианте осуществления требуется добиться смешивания определенного количества газа с фильтратом, тогда также возможно обеспечить газоподвод на более низком уровне, т.е. на уровне, где фактически протекает фильтрат. Это даже может быть уровень ниже выпускного отверстия для фильтрата.

Фильтрующий элемент может иметь разнообразную природу и форму, например он может быть плоским или трубчатым, может содержать поры произвольных размеров. В предпочтительном осуществлении это мембранный фильтрующий элемент. Мембранный фильтрующий элемент применяется для микрофильтрации, с порами в диапазоне 0,1-10 мкм, но также и для ультрафильтрации, нанофильтрации или обратного осмоса в случае более мелких пор. Вследствие малого размера пор в мембранном фильтрующем элементе проникновение сжатого газа со стороны фильтрата на сторону подачи затруднено.

Предпочтительно использовать гидрофильные мембранные фильтрующие элементы. Это приводит к тому, что газ не проникает через фильтрующий элемент вследствие капиллярного давления внутри каналов фильтрующего элемента, в особенности мембранных пор. Благодаря капиллярным свойствам мембранной структуры мембрана смачивается, и требуются высокие давления для проникновения газа через мембрану. Однако при необходимости можно также использовать гидрофобные мембранные фильтрующие элементы.

В еще одном варианте осуществления имеется контрольное устройство, предназначенное для регулировки давления сжатого газа в верхней части второго отделения в зависимости от заданных измеряемых контрольных параметров. Эти контрольные параметры могут, например, представлять собой выход фильтрата, отбираемого через выпускное отверстие для фильтрата, и/или давление на одном или нескольких участках внутри модуля, и/или уровень фильтрата во втором отделении. В первом примере давление газа регулируют каждый раз при помощи контрольного устройства, устанавливая значение, позволяющее в процессе фильтрации отбирать заданное количество фильтрата через выпускное отверстие для фильтрата. На практике это означает, что чем длиннее рабочий модуль и чем выше степень загрязнения фильтра, тем меньшее давление газа требуется для обеспечения того, чтобы уровень эффективно используемой фильтрующей поверхности, через которую протекает положительный поток, мог повышаться в зависимости от уровня фильтрата. В другом примере, давление газа можно регулировать в процессе фильтрации каждый раз при помощи контрольного устройства до значения, существенно равного или меньшего, чем среднее давление жидкости в первом отделении со стороны подачи в фильтрующем элементе. Это предотвращает попадание слишком большого количества газа на сторону подачи. В дополнение к этому или в качестве альтернативы, можно также использовать контрольное устройство для регулировки давления газа в начале цикла фильтрации до значения, отвечающего некоторому максимальному начальному уровню фильтрата со стороны фильтрата. В частности, этот начальный уровень, по меньшей мере, ниже, чем половина высоты фильтрующего элемента в процессе фильтрации. Еще точнее, этот начальный уровень находится на уровне 5-25% от высоты.

Газ может представлять собой, например, воздух, углекислый газ или азот или же любой другой подходящий газ. Если, например, фильтруемая жидкость - это пиво, тогда применение углекислого газа имеет то преимущество, что не имеет значения, если некоторое количество газа смешается с фильтратом и покинет второе отделение вместе с фильтратом.

Изобретение также относится к фильтрующему модулю для осуществления описанного способа во время цикла фильтрации в случае как тангенциальной фильтрации, так и тупиковой фильтрации.

Изобретение также можно использовать во время цикла очистки описанного фильтрующего модуля, в особенности во время обратной промывки фильтрующего элемента. Во время такого цикла очистки очищающая жидкость под давлением нагнетается во второе отделение со стороны фильтрата в фильтрующем элементе, например, через отдельное отверстие для очищающей жидкости или при подсоединении выпускного отверстия для фильтрата к резервуару очищающей жидкости. Затем очищающая жидкость течет в обратном направлении через фильтрующий элемент и вымывает все попавшие туда загрязнения. Затем очищающую жидкость после обратной промывки вместе с вымытыми загрязняющими частицами можно вывести из первого отделения со стороны подачи в фильтрующем элементе, например, чем систему подачи жидкости и/или, в случае тангенциальной фильтрации, через выпускное отверстие для концентрата или через отдельное выпускное отверстие для очищающей жидкости. При одновременной подаче сжатого газа во второе отделение во время данного процесса очистки можно нагнетать очищающую жидкость в первое отделение через ту часть фильтрующего элемента, которая наиболее загрязнена, т.е. нижнюю часть фильтрующего элемента, где имел место максимальный положительный поток во время предшествующего цикла фильтрации. Таким образом, можно запускать очищающую жидкость направленно. Если отсутствует сжатый газ для нагнетания очищающей жидкости через наиболее загрязненные, нижние, части фильтрующего элемента, тогда очищающая жидкость должна потечь по пути наименьшего сопротивления, т.е. сначала потечь через наименее загрязненные, верхние, части фильтрующего элемента. После такой тщательной промывки и очистки наиболее загрязненных, нижних, частей фильтрующего элемента, согласно изобретению можно снизить давление газа так, чтобы уровень очищающей жидкости со стороны фильтрата поднялся и, таким образом, возник поток через верхние части фильтрующего элемента и началась также тщательная очистка и верхних частей фильтрующего элемента. В целом, это может значительно улучшить эффективность цикла очистки обратной промывкой. Следует отметить, что очищающая жидкость может быть любой подходящей жидкостью, например водой, но также может представлять собой и ранее полученный фильтрат.

Прочие эффективные осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение более подробно описано ниже со ссылками на соответствующие чертежи, где:

на фиг.1 показана схема циркуляции в системе для фильтрации жидкости, включая осуществление модуля с тангенциальной фильтрацией согласно изобретению; и

на фиг.2 более подробно показан фильтрующий модуль с фиг.1 во время фильтрации с подводом газа со стороны фильтрата;

на фиг.3 более подробно показан фильтрующий модуль с фиг.1 во время фильтрации без подвода газа со стороны фильтрата;

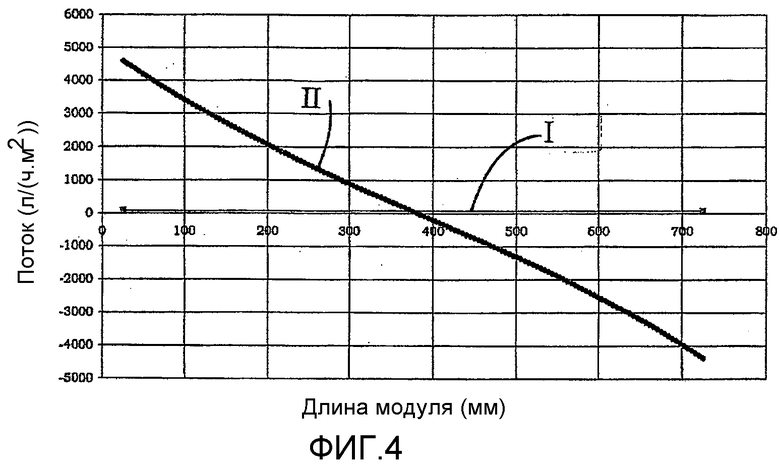

на фиг.4 показан локальный поток как функция длины фильтрующего элемента в отсутствие газа, как на фиг.3, в начале цикла фильтрации;

на фиг.5 показан локальный поток как функция длины фильтрующего элемента в отсутствие газа, как на фиг.3, через 10 минут после начала фильтрации;

на фиг.6 показан локальный поток как функция длины фильтрующего элемента при заполнении газом, как на фиг.2, в начале цикла фильтрации;

на фиг.7 показан локальный поток как функция длины фильтрующего элемента при заполнении газом, как на фиг.2, через 10 минут после начала фильтрации; и

на фиг.8 показано среднее TMP как функция времени для трех циклов фильтрации как для случая заполнения газом на фиг.2, так и в отсутствие газа, как на фиг.3.

На фиг.1 установка для фильтрации жидкости включает емкость для хранения 1, питающий насос 2, рециркуляционный насос 3 и модуль с тангенциальной фильтрацией 4. Модуль 4 включает кожух 5, внутри которого находится мембранный фильтрующий элемент 7. Элемент 7 расположен совершенно вертикально и занимает место от дна до верха кожуха 5. Элемент 7 делит внутреннее пространство кожуха 5 на первое отделение 10 со стороны подачи и второе отделение 11 со стороны фильтрата. Первое отделение 10 в нижней части сообщается с системой подачи жидкости 14, а в верхней части - с выпускным отверстием для концентрата 15. Второе отделение 11 в нижней части сообщается с выпускным отверстием для фильтрата, а в верхней части - с газоподводом 18. Через газоподвод 18 при помощи насоса 19 можно подавать сжатый газ из буфера газа 20.

Во время работы фильтрующего модуля 4 фильтруемая жидкость, например нефильтрованное пиво, нагнетается через систему подачи жидкости 14 в первое отделение 10. Там она течет вверх вдоль фильтрующего элемента 7 к выпускному отверстию для концентрата 15. Часть жидкости протекает через фильтрующий элемент 7 и поступает во второе отделение 11. Этот фильтрат накапливается в нижней части второго отделения 11 и оттуда выводится через выпускное отверстие для фильтрата 17. В то же время сжатый газ подается во второе отделение 11 через газоподвод 18. Этот газ заполняет верхнюю часть второго отделения 11. Это также ясно видно на фиг.2.

Положительный эффект изобретения можно объяснить, указав на различия между ситуациями, когда в фильтрующий модуль 4 поступает газ (фиг.2) и когда в него не поступает газ (фиг.3).

Если во второе отделение 11 не поступает газ, как показано на фиг.3, тогда оно полностью заполняется фильтратом. Если, например, давление подачи фильтруемой жидкости в системе подачи 14 составляет 3,0 бар, а давление на стоке у выпускного отверстия 15 для собранного концентрата равно 2,4 бар и давление на стоке фильтрата у выпускного отверстия для фильтрата составляет 2,8 бар, тогда можно рассчитать локальное трансмембранное давление (TMP).

TMP - это движущая сила проницаемости/фильтрации. В приведенном примере локальное TMP имеет максимальное значение 0,2 бар у дна фильтрующего элемента 7, постепенно снижается вверх вдоль фильтрующего элемента 7 и в некоторой точке становится равно нулю, откуда начинает принимать отрицательные значения. Вдоль нижней части фильтрующего элемента 7, где локальное TMP имеет положительный знак, имеется положительный поток фильтрата из первого отделения 10 в сторону второго отделения 11. Вдоль верхней части фильтрующего элемента 7, где локальное TMP имеет отрицательный знак, имеется отрицательный поток готового фильтрата обратно из второго отделения 11 в первое отделение 10.

На фиг.4 показано это состояние в начале процесса фильтрации в случае модуля для фильтрации пива с фильтрующим элементом общей высотой 750 мм. Тонкая горизонтальная линия I показывает средний поток фильтрата, покидающий модуль через выпускное отверстие для фильтрата 17. Средний поток здесь составляет 80 л/м2·ч. Жирная убывающая кривая II - это локальный поток, меняющийся с высотой фильтрующего элемента 7, необходимой для получения данного среднего потока. Можно видеть, что локальный поток должен меняться от более чем 4500 до -4200 л/м2·ч для получения заданного среднего потока всего лишь в 80 л/м2·ч. В верхней части модуля имеется большое количество уже готового фильтрата, стекающего обратно в сторону подачи. Этот огромный обратный поток необходимо компенсировать большим положительным потоком фильтрата в нижней части модуля.

Однако огромный положительный поток в нижней части модуля приводит к тому, что эта нижняя часть быстро загрязняется. На фиг.5 показано положение всего лишь через 10 мин, в предположении, что требуется все тот же средний поток 80 л/м2·ч. Можно видеть, что различия между положительным потоком вдоль нижней части фильтрующего элемента и отрицательным потоком вдоль верхней части фильтрующего элемента все еще огромны, тогда как абсолютные значения снизились. Это означает, что большая часть фильтрующего элемента 7 загрязнилась и необходимо очистить фильтрующий элемент.

Если во второе отделение 11 поступает газ, как показано на фиг.2, тогда оно частично заполняется фильтратом и частично газом. При этом давление газа регулируется так, чтобы оно было существенно равным давлению фильтрата. Если, например, давление подачи фильтруемой жидкости в системе подачи 14 все еще составляет 3,0 бар, а давление на стоке у выпускного отверстия 15 для собранного концентрата все еще равно 2,4 бар и давление на стоке фильтрата у выпускного отверстия для фильтрата составляет 2,8 бар, тогда локальное трансмембранное давление (TMP) остается тем же, что и в отсутствие газа на фиг.3. Тогда точка, в которой TMP равно нулю, находится на той же высоте в начале процесса фильтрации и вдоль всей нижней части фильтрующего элемента 7, где локальное TMP положительно, имеется положительный поток фильтрата от первого отделения 10 в сторону второго отделения 11. Однако вдоль всей верхней части фильтрующего элемента 7, где локальное TMP имеет отрицательный знак, не может быть отрицательного обратного потока готового фильтрата из второго отделения 11 в первое отделение 10, поскольку там отсутствует фильтрат и есть только газ.

На фиг.6 показано это состояние заполнения газом согласно изобретению в начале процесса фильтрации в случае модуля для фильтрации пива с фильтрующим элементом общей высотой 750 мм. Тонкая горизонтальная линия I показывает тот же средний поток фильтрата, покидающий модуль через выпускное отверстие для фильтрата 17. Жирная убывающая кривая II - это локальный поток, меняющийся с высотой фильтрующего элемента 7, необходимой для получения данного среднего потока. Можно видеть, что локальный поток теперь должен меняться от приблизительно 1400 до 0 л/м2·ч для получения заданного среднего потока всего лишь в 80 л/м2·ч. В верхней части модуля отсутствует уже готовый фильтрат, стекающий обратно в сторону подачи. Поскольку компенсация не требуется, необходим только положительный поток в нижней части модуля, достаточно большой для получения заданного среднего потока.

Меньший положительный поток в нижней части модуля приводит к тому, что эта нижняя часть загрязняется гораздо медленнее, чем в случае отсутствия газа на фиг.3. На фиг.7 показано положение через 10 мин, в предположении, что требуется все тот же средний поток 80 л/м2·ч. Можно видеть, что положительный поток требуется всего лишь на относительно небольшой нижней части фильтрующего элемента, а отрицательный поток все еще отсутствует в верхней части фильтрующего элемента. Это означает, что фильтрующий элемент 7 почти не загрязнен и совсем необязательно проводить очистку фильтрующего элемента.

Описанная ситуация подтверждается фиг.8, где показано среднее TMP как функция времени фильтрации, с одной стороны, для современных устройств в отсутствие газа (Норма) и, с другой стороны, для заполнения газом согласно изобретению (+Поток). Для каждой из ситуаций показаны три цикла фильтрации, в которых цикл фильтрации заканчивается, как только среднее TMP достигает значения 1,2 бар. Затем начинается цикл очистки в форме цикла обратной промывки, а затем запускается новый цикл фильтрации. Циклы в отсутствие газа помечены символом GL, циклы с заполнением газом обозначены, как GF. Можно видеть, что требуется не менее чем на 40% больше времени в случае заполнения газом, чтобы фильтрующий элемент загрязнился достаточно, чтобы TMP достигло 1,2 бар. Это может привести к снижению стоимости расходов на эксплуатацию более чем на 50%.

Помимо приведенного осуществления возможны самые разнообразные варианты осуществления. Например, модуль с расположенным внутри фильтрующим элементом могут иметь различную форму и размеры. Кроме того, модуль может быть ориентирован так, что его фильтрующий элемент расположен не совсем вертикально, т.е. под углом к горизонтали, в частности под углом не менее 45 градусов. Однако чем вертикальнее положение фильтрующего элемента, тем проще регулировать уровень фильтрата. Вместо всего лишь одного фильтрующего элемента внутри кожуха можно также использовать ряд фильтрующих элементов, например пучок мембранных трубок. Помимо идеи заполнения газом части отделения фильтрата в фильтрующем модуле при фильтрации пива, ее можно также применять для фильтрации самых разных жидкостей, например воды. Если невелико количество частиц в жидкости, улавливаемых фильтрующим элементом, то также возможно использовать изобретение без выпускного отверстия для концентрата (тупиковая фильтрация). Как указано во введении к описанию, его можно также применять во время цикла обратной промывки для того, чтобы жидкость сначала проходила через наиболее загрязненную часть фильтрующего элемента. Это может не только улучшить процесс очистки, но также и сэкономить большое количество жидкости для обратной промывки и используемых при этом реагентов. Кроме того, теперь можно в значительной мере отодвинуть полную очистку, при которой фильтрующий элемент вытаскивают из кожуха в модуле, и/или полную замену фильтрующего элемента.

Таким образом, изобретение обеспечивает появление рентабельного, эффективного и удобного в пользовании фильтрующего модуля и способа его работы во время фильтрации и, при желании, также во время очистки.

Список обозначений

1. емкость для хранения

2. подающий насос

3. рециркуляционный насос

4. модуль с тангенциальной фильтрацией

5. кожух

7. мембранный фильтрующий элемент

10. первое отделение со стороны подачи

11. второе отделение со стороны фильтрата

14. подача жидкости

15. выпускное отверстие для концентрата

17. выпускное отверстие для фильтрата

18. газоподвод

19. насос

20. буферный газ

FP подающее давление

RP давление концентрата

GP давление газа

PP давление фильтрата

TMP трансмембранное давление

TMPE локальное трансмембранное давление

GF состояние наполнения газом

GL состояние в отсутствие газа

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРАЦИЯ С КОНТРОЛЕМ ВНУТРЕННЕГО ЗАСОРЕНИЯ | 2008 |

|

RU2460576C2 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА УПРАВЛЕНИЯ ФИЛЬТРАЦИЕЙ ТЕКУЧЕЙ СРЕДЫ | 2015 |

|

RU2725260C2 |

| Способ очистки фильтрата полигонов ТКО | 2022 |

|

RU2790709C1 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2097105C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ И ЕГО ПОСЛЕДОВАТЕЛЬНОЕ РАСПОЛОЖЕНИЕ В ФИЛЬТРУЮЩЕЙ СИСТЕМЕ | 2008 |

|

RU2455053C2 |

| ЭЛЕМЕНТ ДЛЯ РАЗДЕЛЕНИЯ ФИЛЬТРАЦИЕЙ В ПОПЕРЕЧНОМ ПОТОКЕ, СОДЕРЖАЩИЙ ИЗОГНУТЫЕ КАНАЛЫ | 2017 |

|

RU2744589C2 |

| КАПСУЛА С ФИЛЬТРОМ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА | 2010 |

|

RU2549927C2 |

| СПОСОБ ФИЛЬТРАЦИИ НАПИТКОВ И СООТВЕТСТВУЮЩАЯ УСТАНОВКА | 2011 |

|

RU2544060C2 |

| Система подачи топлива из топливного бака в двигатель и способ его подачи | 1988 |

|

SU1743344A3 |

| КАПСУЛА С ФИЛЬТРОМ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА | 2010 |

|

RU2520012C2 |

Изобретение относится к способу фильтрации жидкости с использованием фильтрующего модуля, включающего кожух с по меньшей мере одним расположенным в нем фильтровальным элементом, формирующем первое отделение в кожухе со стороны подачи жидкости на фильтрующую поверхность, и второе отделение с противоположной от него стороны фильтрата, и выпускным отверстием для фильтрата, сообщающимся со вторым отделением со стороны фильтрата. Фильтровальный элемент размещен вертикально. Выход фильтрата расположен в нижней части фильтровального элемента. Имеется газоподвод во второе отделением с указанной стороны фильтрата в фильтровальном элементе. Сжатый газ подают во второе отделение со стороны фильтрата во время фильтрации одновременно со стадиями подачи жидкости под давлением для фильтрации в первое отделение и спуска профильтрованного жидкого фильтрата из второго отделения. При этом второе отделение частично заполняют жидким фильтратом и частично сжатым газом. Способ обеспечивает эффективную работу фильтрующего модуля в течение более долгого периода времени при одновременном снижении расходов по эксплуатации. 9 з.п. ф-лы, 8 ил.

1. Способ фильтрации жидкости для работы с фильтрующим модулем (4), содержащим:

- кожух (5) с по меньшей мере одним расположенным в нем фильтрующим элементом (7), формирующим первое отделение (10) в кожухе (5) со стороны подачи на его фильтрующей поверхности и второе отделение (11) с его противоположной стороны, стороны фильтрата;

- систему подачи жидкости (14) в первое отделение (10) со стороны подачи в фильтрующем элементе (7); и

- выпускное отверстие (17) для жидкого фильтрата, сообщающееся со вторым отделением (11) со стороны фильтрата в фильтрующем элементе (7);

причем фильтрующий элемент (7) расположен вертикально, а выпускное отверстие (17) для жидкого фильтрата расположено в нижней части фильтрующего элемента (7), при этом

имеется газоподвод (18) во второе отделение (11) с упомянутой стороны фильтрата в фильтрующем элементе (7),

способ включает стадии, на которых:

- подают жидкость под давлением для фильтрации в первое отделение (10) со стороны подачи в фильтрующем элементе (7);

- выводят жидкий фильтрат из второго отделения (11) со стороны фильтрата в фильтрующем элементе (7); и

- подают сжатый газ во второе отделение (11) со стороны фильтрата в фильтрующем элементе (7),

при этом используют модуль с тангенциальной фильтрацией с выпускным отверстием (15), сообщающимся с первым отделением (10) со стороны подачи в фильтрующем элементе (7) и выпускном отверстии для концентрата на ином уровне, нежели система подачи жидкости (14) вдоль фильтрующего элемента (7),

причем нефильтрованный концентрат передают через выпускное отверстие (15) для концентрата из первого отделения (10) со стороны подачи в фильтрующем элементе (7) так, чтобы возникал перепад давления жидкости между системой подачи жидкости (14) и выпускным отверстием для концентрата (15) и жидкость продавливалась через фильтрующий элемент (7) от системы подачи жидкости (14) до выпускного отверстия для концентрата (15),

отличающийся тем, что:

стадию подачи сжатого газа во второе отделение (11) осуществляют во время фильтрации одновременно со стадиями подачи жидкости под давлением для фильтрации в первом отделении (10) и спуска профильтрованного жидкого фильтрата из второго отделения (11), причем второе отделение (11) частично заполняют жидким фильтратом и частично сжатым газом.

2. Способ по п. 1, в котором часть второго отделения (11), заполняющаяся газом, оказывается поверх части второго отделения (11), заполняющегося жидким фильтратом.

3. Способ по п. 2, в котором сжатый газ подают во второе отделение (11), чтобы жидкий фильтрат заполнял часть второго отделения (11), соединенного по всей высоте с фильтрующим элементом (7), причем в процессе фильтрации возникает положительный прямой поток жидкого фильтрата из первого отделения (10) во второе отделение (11).

4. Способ по п. 1, в котором применяют модуль с тангенциальной фильтрацией с выпускным отверстием (15) для концентрата в верхней части фильтрующего элемента (7) и системой подачи жидкости (14) в нижней части фильтрующего элемента (7); в этом модуле создают скачок давления жидкости между системой подачи жидкости (14) и выпускным отверстием для концентрата (15) от нижней до верхней части фильтрующего элемента (7).

5. Способ по п. 1, в котором используют модуль с тангенциальной фильтрацией (4) с газоподводом (18), расположенным на уровне выше выпускного отверстия (17) для жидкого фильтрата, причем сжатый газ подают непосредственно в верхнюю часть второго отделения (11).

6. Способ по п. 1, в котором используют гидрофильный фильтрующий элемент для предотвращения проникновения газа сквозь фильтрующий элемент (7).

7. Способ по п. 1, в котором давление газа, подаваемого через газоподвод (18) во второе отделение (11) со стороны фильтрата в фильтрующем элементе (7), регулируют при помощи контрольного устройства до значения, которое существенно равно или ниже, чем среднее давление жидкости в первом отделении (10) со стороны подачи в фильтрующем элементе (7) в процессе фильтрации.

8. Способ по п. 1, в котором давление газа, подаваемого через газоподвод (18) во второе отделение (11) регулируют при помощи контрольного устройства, в зависимости от требуемого выхода жидкого фильтрата, выпускаемого через выходное отверстие (17) для фильтрата в процессе фильтрации.

9. Способ по п. 1, в котором давление газа, поступающего через газоподвод (18) во второе отделение (11), регулируют при помощи контрольного устройства в начале цикла фильтрации для получения желательного исходного уровня жидкого фильтрата со стороны фильтрата, в частности уровня, который ниже половины высоты фильтрующего элемента (7) во время фильтрации, точнее, между 5 и 25% высоты.

10. Способ по п. 1, в котором давление газа, подаваемого во второе отделение (11), постепенно снижается во времени в процессе фильтрации.

| US 2007158256 A1, 12.07.2007 | |||

| US 2009069619 A1, 12.03.2009 | |||

| Оправа для объектива с переменным фокусным расстоянием | 1975 |

|

SU595689A1 |

| US 2010025320 A1, 04.02.2010 | |||

| Установка непрерывного химического пенообразования для тушения пожаров | 1948 |

|

SU85837A1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ РЕГЕНЕРАЦИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2226120C2 |

Авторы

Даты

2016-01-20—Публикация

2011-07-14—Подача