Изобретение относится к установкам для очистки жидкостей и способам регенерации фильтроэлементов и может быть использовано в системах промышленного и бытового водоснабжения, а также в пищевой промышленности для очистки соков, вин и других жидких пищевых продуктов.

Известен автоматический самоочищающийся фильтр с регенерацией фильтроэлементов противоточной промывкой (патент РФ №2064325, МПК В 01 D 37/04). Фильтр представляет собой цилиндрический корпус, разделенный по высоте перегородкой с отверстиями на верхнюю и нижнюю камеры, по оси отверстий на перегородке установлены цилиндрические фильтроэлементы. Фильтроэлементы сгруппированы, например, в 6 групп по 5 фильтроэлементов в каждой группе. Очищаемая жидкость поступает через патрубок в нижнюю камеру, а очищенная отводится из верхней камеры через отводной патрубок.

Регенерация фильтроэлементов осуществляется противотоком поочередно по заданной схеме с помощью специального устройства, состоящего из установленного на валу поворотного патрубка с расположенным на нем зубчатым патрубком-сателлитом и приемной подпружиненной втулкой. Расположение фильтроэлементов в фильтре и траектория движения втулки таковы, что для регенерации каждого из фильтроэлементов необходимо поворотный патрубок поворачивать на один и тот же угловой шаг столько раз, сколько фильтроэлементов в фильтре.

Устройство, обеспечивающее противоточную промывку фильтроэлементов, отличается сложностью в изготовлении и эксплуатации. Кроме того, предусмотрен поочередный вывод фильтроэлементов для регенерации из рабочего состояния, а одновременная регенерация всех фильтроэлементов исключена.

Известно устройство для фильтрации жидкости, содержащее несколько фильтрующих модулей, установленных параллельно и имеющих общую сливную линию для удаления осадка (Патент Франции №2716385, МПК В 01 D 35/12, 1994). Устройство имеет два резервуара, внутренняя полость которых разделена мембраной на два объема, один из которых соединен с сетью, а другой - с фильтрующими модулями. Регенерация фильтрующих элементов осуществляется обратным током воды поочередно, с предварительным выводом фильтрующего элемента из рабочего цикла.

Недостатком этого устройства для фильтрации является также сложность его конструкции и отсутствие возможности одновременной регенерации всех фильтроэлементов.

Известно также устройство для фильтрации жидкости (полезная модель РФ №9405, МПК В 01 D 36/00 - прототип). Фильтр содержит фильтроэлемент с патрубком для подвода жидкости и патрубком с вентилем для вывода осадка. Над фильтром установлен резервуар, оснащенный в своей нижней части выходным патрубком для вывода фильтрата с вентилем, при этом отношение величины объема резервуара, находящегося над уровнем патрубка для вывода фильтрата к величине рабочей площади фильтрующих элементов равно не менее чем 0,1. Выходной патрубок установлен с уклоном не менее 3°, а внутренний диаметр выходного патрубка имеет размер не менее 8 мм.

Регенерация фильтроэлемента осуществляется гидромеханическим импульсом: при открывании вентиля для вывода осадка фильтрат под воздействием сжатого воздуха в резервуаре проходит обратным током через фильтрующую поверхность фильтроэлемента, сбрасываемый осадок подхватывается жидкостью, входящей через патрубок подвода жидкости и выносится через патрубок для вывода осадка.

В фильтре, включающем один фильтроэлемент, максимальный удельный поток фильтрата с единицы поверхности мембраны составляет 0,2 л/ч·см2, это приводит к неоправданно частому забиванию фильтрующей мембраны. Время между регенерациями составляет 7-8 ч, т.е. частота регенераций должна быть не реже 0,12-0,14 рег./ч. Максимальная скорость фильтрации этого устройства при перепаде давления 4-6 атм составит не больше 100 л/ч, что не позволяет использовать его в промышленных производствах из-за низкой производительности. В процессе эксплуатации фильтра происходит быстрое падение скорости фильтрации до уровня 10-20% от исходной, уменьшая время между циклами гидроимпульсной регенерации фильтра и снижая производительность устройства и его ресурс.

Решаемая задача состоит в создании высокопроизводительного устройства для фильтрации жидкости, с большим ресурсом, обеспечивающего глубокую регенерацию фильтроэлементов.

Для решения поставленной задачи устройство для фильтрации жидкости содержит корпус с установленными в нем фильтрующими элементами, патрубок ввода очищаемой воды и установленный внизу корпуса патрубок с краном для вывода осадка. Над корпусом с фильтрующими элементами установлен гидроаккумулятор, выполненный в виде резервуара с расположенным в нижней части патрубком с краном для вывода фильтрата. Снизу к корпусу гидроаккумулятора приклеплена трубная доска со смонтированными на ней штуцерами для размещения, фиксации, установки и крепления фильтроэлементов. Фильтрующие элементы установлены по способу гексагональной плотной упаковки с пористостью сборки от 40 до 80%, когда вокруг центрального фильтроэлемента слоями расположены остальные входящие в блок фильтроэлементы. При этом пористость сборки фильтроэлементов в гексогональную плотную упаковку есть отношение суммарной площади сечений фильтроэлементов к площади сечения корпуса фильтра, включающего эти фильтроэлементы, при угле между плоскостью сечения и образующими цилиндров фильтроэлементов и корпуса 90°.

Расстояние между фильтрующими элементами в сборке определяется экспериментально и составляет не менее 5 мм в направлении совмещенных диаметров.

Гидроаккумулятор выполнен таким образом, чтобы в процессе работы устройства была обеспечена его герметичность. Нижний конец патрубка подвода очищаемой жидкости выходит на распределительную решетку, установленную в корпусе устройства над верхними торцами фильтрующих элементов, что обеспечивает равномерное тангенциальное течение входящего потока жидкости по поверхности каждого фильтрующего элемента, входящего в сборку.

В нижней части корпуса устройства для фильтрации под нижними торцами фильтрующих элементов установлена пластина, которая стабилизирует поток жидкости с осадками на сброс при регенерации фильтрующих элементов и обеспечивает равномерный сток воды при смыве осадка с фильтрующих элементов.

Для избежания протечек жидкости по винтовому соединению в каждом штуцере выполнен технологический зуб, позволяющий создать технологичное, надежное соединение, хорошо центрирующее фильтроэлементы и не требующее дополнительного уплотнения.

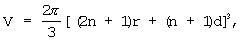

Способ регенерации фильтрующих элементов устройства для фильтрации жидкости противотоком при наличии у фильтра подвода фильтруемой среды, отвода фильтрата и загрязнений, ряда патронных параллельно фильтрующих элементов с боковой фильтрующей поверхностью осуществляется гидромеханическим импульсом, при этом фильтроэлементы устанавливают по типу гексогональной плотной упаковки, а объем газа, необходимый для создания гидромеханического импульса, определяют из соотношения

где n - порядковое число;

r - внешний радиус фильтроэлемента, см;

d - расстояние между фильтрующими элементами в гексогональной плотной упаковке в направлении совмещенных диаметров фильтроэлементов, см;

при времени компрессии не более 10 с и времени гидроимпульсного сброса давления от 2 до 10 с.

Заявляемая пористость сборки является оптимальной для любых радиусов фильтроэлементов. Уменьшение пористости сборки гексогональной плотной упаковки цилиндрической геометрии при заданном радиусе фильтроэлементов означает, что расстояние между фильтроэлементами и между фильтроэлементами и корпусом устройства будет значительно, что ведет к увеличению металлоемкости устройства. При пористости сборки при заданном радиусе фильтроэлементов выше заявленной расстояние между фильтроэлементами в гексогональной плотной упаковке и фильтроэлементами и корпусом будет меньше 5 мм, что способствует появлению застойных зон и ухудшает процесс гидроимпульсной регенерации фильтрующих элементов.

Глубина регенерации, т.е. степень очистки от осадков поверхности мембраны зависит от эффективного срабатывания гидроимпульса. Чем больше объем сжатого воздуха при прочих равных условиях (давление воды в магистрали, беспрепятственный сброс воды через вентиль) и чем меньше исходное полное количество воды в фильтре (вода в гдроаккумуляторе и неочищенная вода в корпусе фильтра, включая воду внутри картриджей), тем эффективнее осуществляется регенерация фильтрующих мембран фильтроэлементов гидроимпульсом в режиме самоочистки.

Техническим результатом изобретения является то, что конструктивные особенности устройства, оптимальное значение пористости сборки гексогональной плотной упаковки фильтроэлементов в цилиндрическую конструкцию, величина объема газа, режимы регенерации позволили в совокупности оптимально организовать гидроудар в процессе регенерации фильтроэлементов, обеспечивший 100% глубину очистки фильтрующего материала и высокую степень регенерации фильтроэлементов. Благодаря этому производительность устройства для фильтрации жидкости по сравнению с фильтром, содержащим один фильтрующий элемент, повысилась в 10-12 раз, время между циклами регенерации фильтроэлементов увеличилось до 20-23 ч, а ресурс работы устройства для фильтрации жидкости составляет до 10 лет.

Установка для фильтрации жидкости высокотехнологична в изготовлении, монтаже и проста в эксплуатации.

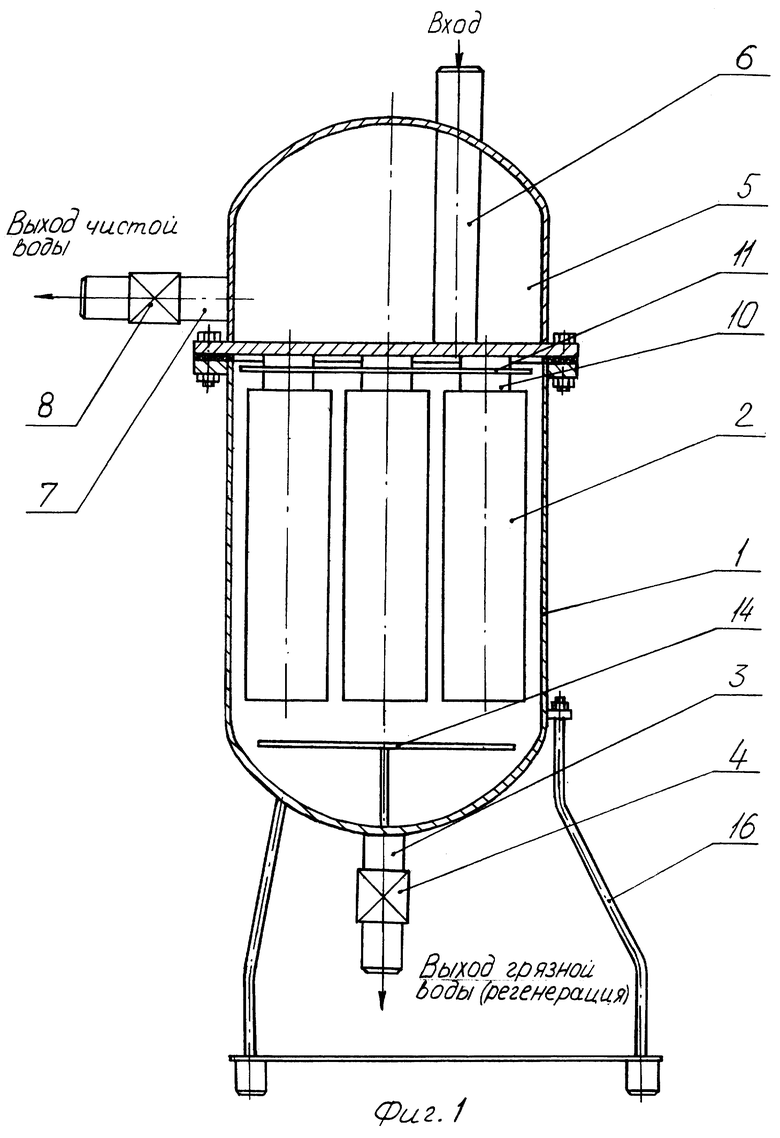

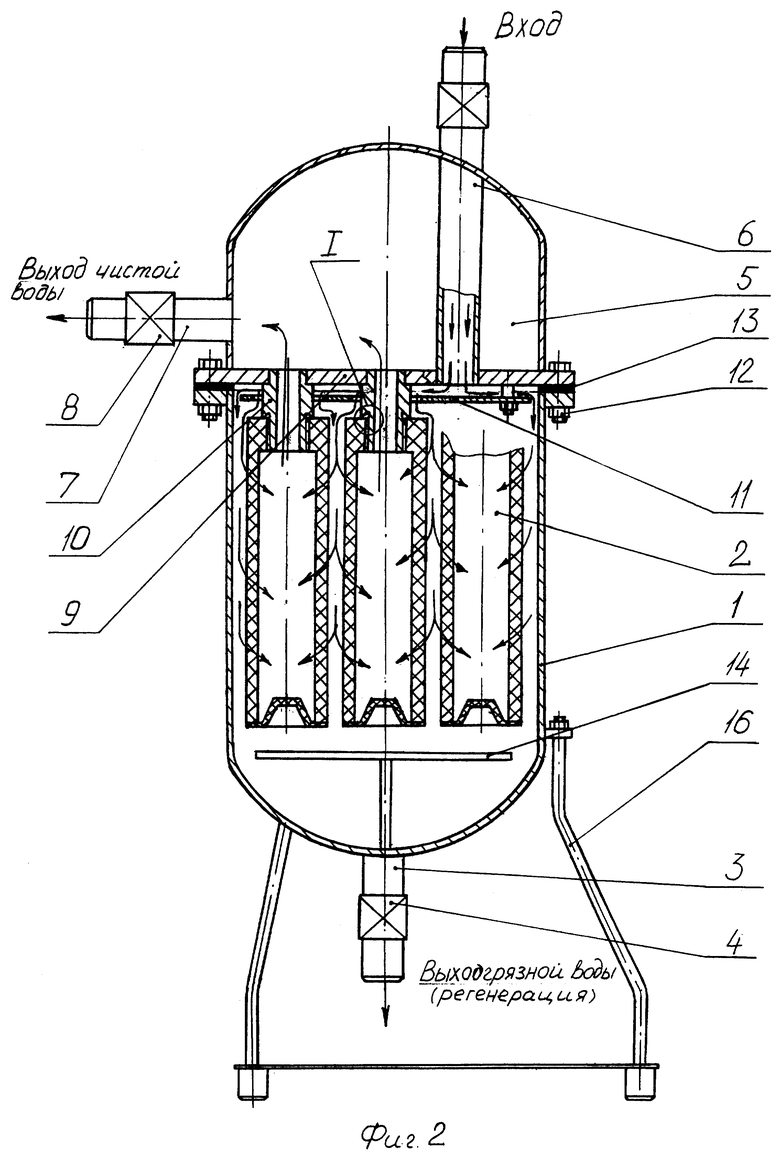

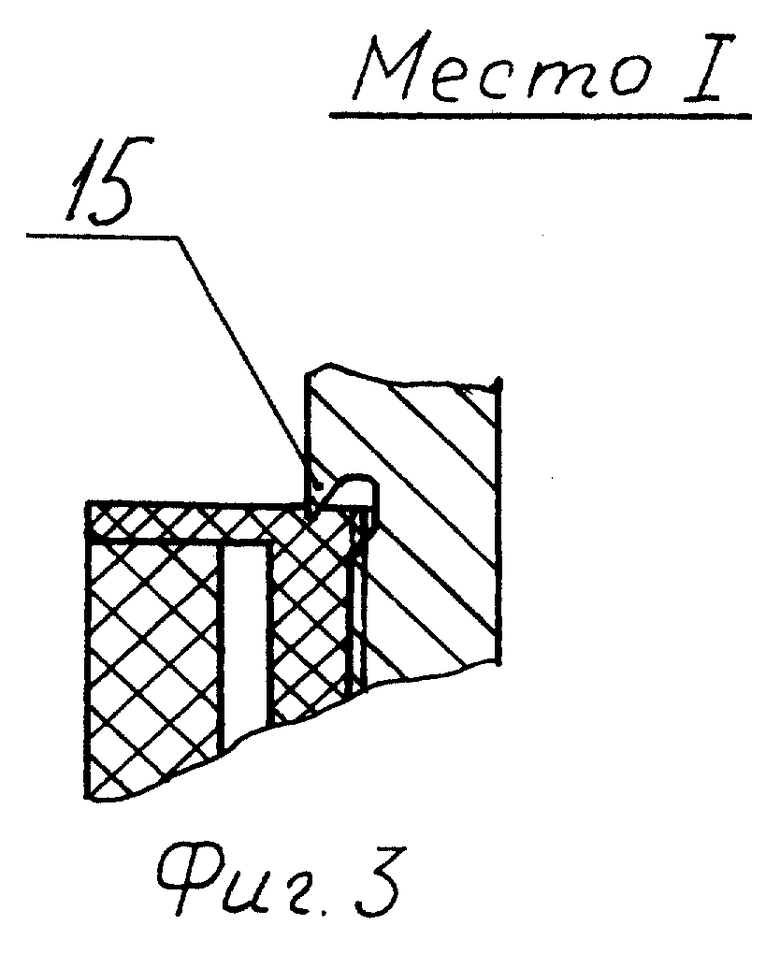

На фиг.1 изображено устройство для фильтрации жидкости (общий вид); на фиг.2 - устройство для фильтрации жидкости в разрезе; на фиг.3 - место I фиг.1.

Пример 1. Устройство для фильтрации жидкости содержит цилиндрический корпус 1 из закаленного поликарбоната с установленными в нем семью фильтрующими элементами 2 высотой 260 мм и внешним диаметром 70 мм каждый с расстоянием между ними в направлении совмещенных диаметров 5 мм. Площадь сечения цилиндрического корпуса фильтра составляет 11,5 см2, пористость сборки - 64,9%. Фильтроэлемент 2 состоит из пористой полиэтиленовой подложки толщиной 15 мм с нанесенной на ее поверхность мембраной из оксинитрида титана толщиной 7-10 мкм. Устройство содержит патрубок 3 с краном 4 для вывода осадка, установленный внизу корпуса. Над корпусом 1 установлен гидроаккумулятор 5, выполненный в виде резервуара, патрубок 6 для подвода очищаемой жидкости и расположенный в нижней зоне гидроаккумулятора 5 патрубок 7 с краном 8 для вывода фильтрата. Гидроаккумулятор содержит приваренную к корпусу резервуара трубную доску 9 с закрепленными на ней штуцерами 10 для подсоединения фильтрующих элементов 2 с обеспечением герметичности гидроаккумулятора в процессе эксплуатации фильтра. Нижний конец патрубка 6 подвода очищаемой жидкости выведен в корпус фильтра таким образом, чтобы очищаемая жидкость подавалась на распределительную решетку 11, установленную в корпусе фильтра над верхними торцами фильтрующих элементов, и обеспечивалось тангенциальное течение жидкости по поверхности всех фильтроэлементов. Фланцы собранного гидроаккумулятора и корпуса фильтрующего устройства соединяют болтовым соединением 12. Уплотнение соединения корпуса и гидроаккумулятора осуществляется посредством резинового кольца 13.

В нижней части корпуса фильтра под нижними торцами фильтрующих элементов дополнительно установлена пластина 14, обеспечивающая равномерный слив воды с осадком при регенерации фильтрующих элементов.

В каждом штуцере 10 выполнен круговой зуб 15, при наворачивании фильтрующего элемента 2 на штуцер зуб врезается в него, что создает технологичное надежное крепление, не требующее дополнительных уплотнений.

Для обеспечения работоспособности устройства фильтрации вся конструкция гидроаккумулятора выполнена таким образом, чтобы обеспечить его герметичность в рабочем состоянии.

К корпусу устройства для фильтрации приварены лапки 18.

Процесс регенерации фильтроэлементов устройства для фильтрации согласно изобретению осуществляется следующим образом. Фильтруемая жидкость через патрубок 6 поступает в объем корпуса, в котором установлен блок из семи фильтроэлементов 2. Вектор потока воды направлен по внутренней поверхности корпуса. При достижении давления воды внутри корпуса 4-6 атм, равного давлению в водяной магистрали, начинается фильтрация через поверхность фильтрующих мембран и очищенная вода поступает в гидроаккумулятор 5. При открытом вентиле 8 не происходит накопление фильтрата в гидроаккумуляторе. Сжатия воздуха в нем также не происходит. Очищенная вода поступает потребителю. Вентиль 8 закрывают, фильтрованная вода не поступает потребителю. При открытом вентиле входного патрубка и закрытом вентиле 4 фильтрат поступает в гидроаккумулятор, предварительно целиком заполненный воздухом при атмосферном давлении. Заполнение гидроаккумулятора происходит до тех пор, пока давление газовой подушки в нем не выравняется с давлением поступающей воды из магистрали. Фильтр находится при постоянном давлении во всех его частях. При диаметре входного вентиля, равном 19 мм, и давлении воды в магистрали 3-4 атм средний расход фильтрованной воды через поверхность семи фильтроэлементов составляет 500-800 л/ч.

Для регенерации фильтроэлементов, т.е. сброса осадков с поверхностей фильтрующих мембран, резко открывают шаровой вентиль 4 до проходного сечения 2,8 см2. Воздух, сжатый в гидроаккумуляторе до давления 3-4 атм, выталкивает общую массу воды (фильтрат и грязную воду внутри фильтра) через патрубок 6 и вентиль 4. С общим сбросом всего количества воды через штуцера 10 фильтрат из гидроаккумулятора через фильтроэлементы поступает на внутреннюю поверхность фильтрующих мембран в виде гидромеханического импульса. Осадки на внешней поверхности фильтрующих мембран, испытывая импульсный удар, сбрасываются в общий поток воды и удаляются через вентиль 4 из объема фильтра. Вентиль 4 закрывают. Вода через вентиль 3 поступает в общий объем фильтра, фильтрат через очищенную фильтрующую мембрану накапливается в гидроаккумуляторе. Вентиль 4 закрыт. Фильтр готов к работе.

Для фильтра, содержащего 7 фильтроэлементов, при давлении 1 атм объем воздуха в гидроаккумуляторе

составит 2420 см3 при радиусе фильтроэлементов 3,5 см и расстоянии между фильтрами по линии смежных диаметров 0,5 см. Проходные сечения патрубка 6 и крана 4 равны и составляют 2,8 см2. При сжатии воздуха в гидроаккумуляторе в течение 7 с, времени открывания крана 4 - 0,5 с время гидроимпульсного сброса осадков с мембран фильтрующих элементов составляет 10 с.

Время между регенерациями фильтрующих элементов составляет 20 - 23 ч. Производительность устройства для фильтрации жидкости составляет 600-700 л/ч, ресурс - до 10 лет.

Пример 2. Конструкция устройства для фильтрации и способ регенерации фильтрующих элементов аналогичны описанным в примере 1, отличие заключается в том, что устройство содержит 19 фильтроэлементов, установленных с соблюдением условия гексогональной плотной упаковки, при этом один фильтроэлемент расположен в центре, вокруг него - два слоя фильтроэлементов: первый слой включает шесть фильтроэлементов, а второй - 12. Площадь сечения цилиндрического корпуса фильтра составляет 19 см2, пористость сборки - 64,5%.

Для фильтра, содержащего 19 фильтроэлементов, при давлении 1 атм, радиусе фильтроэлементов 3,5 см, расстоянии между фильтроэлементами в направлении совпадения диаметров 0,5 см объем воздуха в гидроаккумуляторе

и составляет 30056 см3.

и составляет 30056 см3.

Проходное сечение патрубка 6 равно 11,4 см2, крана сброса осадков 4 - 20,2 см2. При сжатии воздуха в гидроаккумуляторе в течение 25 с и открывания крана сброса осадков за 0,5 с время гидроимпульсного сброса осадков с фильтрующих мембран составит 20 с.

Время между регенерациями фильтрующих элементов составляет 20-23 ч. Производительность устройства для фильтрации жидкости равна 1900 л/ч, ресурс - до 10 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2148679C1 |

| МЕМБРАННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2010 |

|

RU2443457C2 |

| МЕМБРАННЫЙ МОДУЛЬ | 2009 |

|

RU2417117C1 |

| МЕМБРАННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2013 |

|

RU2542268C2 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2009 |

|

RU2416459C2 |

| МЕМБРАННЫЙ АППАРАТ | 1998 |

|

RU2141866C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2006 |

|

RU2317844C2 |

| Мембранный фильтр для очистки жидких сред от механических примесей | 2016 |

|

RU2638845C1 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2205057C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

Изобретение относится к установкам для очистки жидкостей и способам регенерации фильтроэлементов и может быть использовано в системах промышленного и бытового водоснабжения, а также в пищевой промышленности для очистки соков, вин и других жидких пищевых продуктов. Устройство содержит корпус с установленными в нем фильтрующими элементами, патрубок ввода очищаемой воды и установленный внизу корпуса патрубок с краном для вывода осадка. Над корпусом с фильтрующими элементами установлен гидроаккумулятор, выполненный в виде резервуара с расположенным в нижней части патрубком с краном для вывода фильтрата. На корпусе гидроаккумулятора закреплена трубная доска со смонтированными на ней штуцерами для размещения, фиксации, установки и крепления фильтроэлементов. Фильтроэлементы установлены по способу гексагональной плотной упаковки с пористостью от 40 до 80%, при расстоянии между ними в направлении совмещенных диаметров не менее 5 мм. Гидроаккумулятор выполнен таким образом, чтобы в процессе работы устройства была обеспечена его герметичность. Нижний конец патрубка подвода очищаемой жидкости выходит на распределительную решетку, установленную в корпусе устройства над верхними торцами фильтрующих элементов, что обеспечивает равномерное распределение входящего потока жидкости. В нижней части корпуса устройства для фильтрации под нижними торцами фильтрующих элементов установлена пластина, которая стабилизирует поток жидкости с осадками на сброс при регенерации фильтрующих элементов и обеспечивает равномерный сток воды при смыве осадка с фильтрующих элементов. Способ регенерации фильтроэлементов устройства для фильтрации жидкости противотоком осуществляется гидромеханическим импульсом, фильтроэлементы устанавливают по способу плотной гексогональной упаковки, при этом время компрессии составляет не более 10 с, а время гидроимпульсного сброса давления - от 2 до 10 с. Технический результат - фильтр обладает высокой производительностью, ресурсом до 10 лет и обеспечивает глубокую регенерацию фильтроэлементов. 2 с. и 5 з.п. ф-лы, 3 ил.

где n - порядковое число;

r - внешний радиус фильтроэлемента, см;

d - расстояние между фильтрующими элементами в гексагональной плотной упаковке в направлении совмещенных диаметров фильтроэлементов, см; время компрессии составляет не более 10 с, а время гидроимпульсного сброса давления 2 - 10 с.

| Приспособление для регулирования охлаждения двигателей внутреннего горения | 1927 |

|

SU9405A1 |

| Способ получения износостойкого покрытия для режущего инструмента | 2019 |

|

RU2716385C1 |

| RU 2064325 С1, 27.07.1996 | |||

| RU 2063785 С1, 20.07.1996 | |||

| US 5277807 А, 10.01.1994 | |||

| DE 4447211 А1, 04.07.1996 | |||

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ БОЛЬШИХ РАЗРЕЖЕНИЙ | 1927 |

|

SU8625A1 |

Авторы

Даты

2004-03-27—Публикация

2000-09-12—Подача