VI

4 СО

со

4

СО

Изобретение касается системы для отделения сухого углеводородного топлива, свободного от частиц и воды, от общей массы топлива и касается системы подачи сухого топлива, свободно от частиц, из топливного бака в двигатель и способа подачи топлива.

Цель изобретения - повышение надежности путем обеспечения более полной очистки топлива.

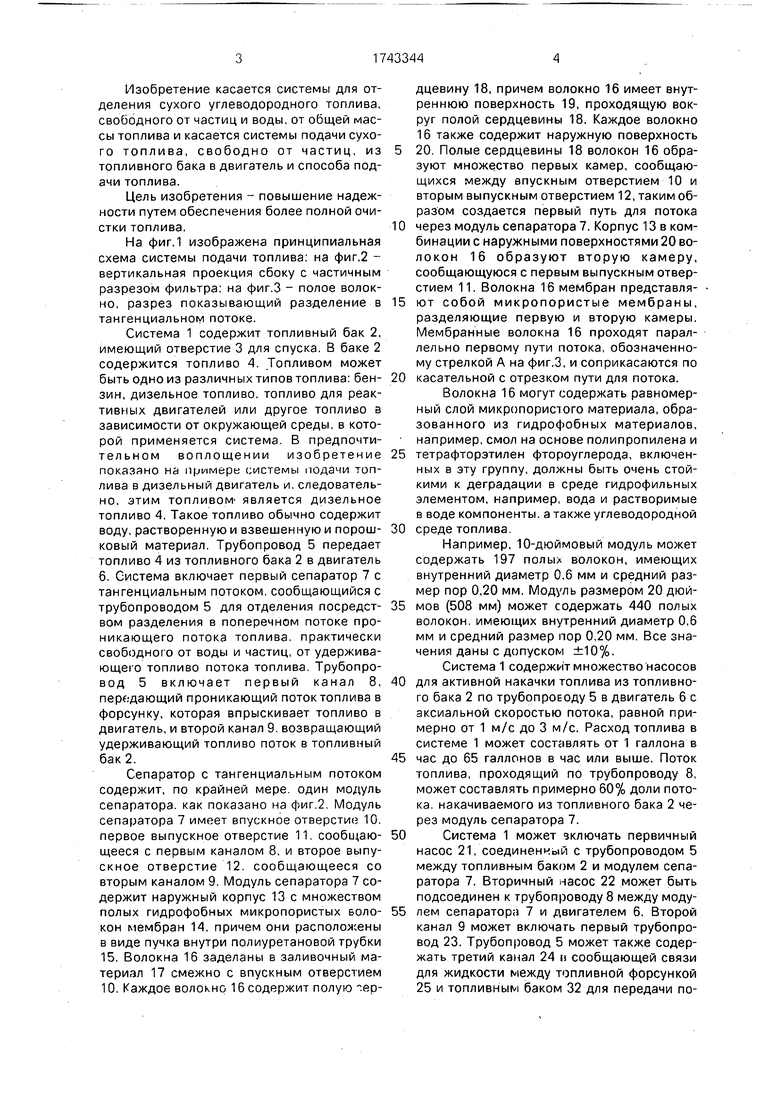

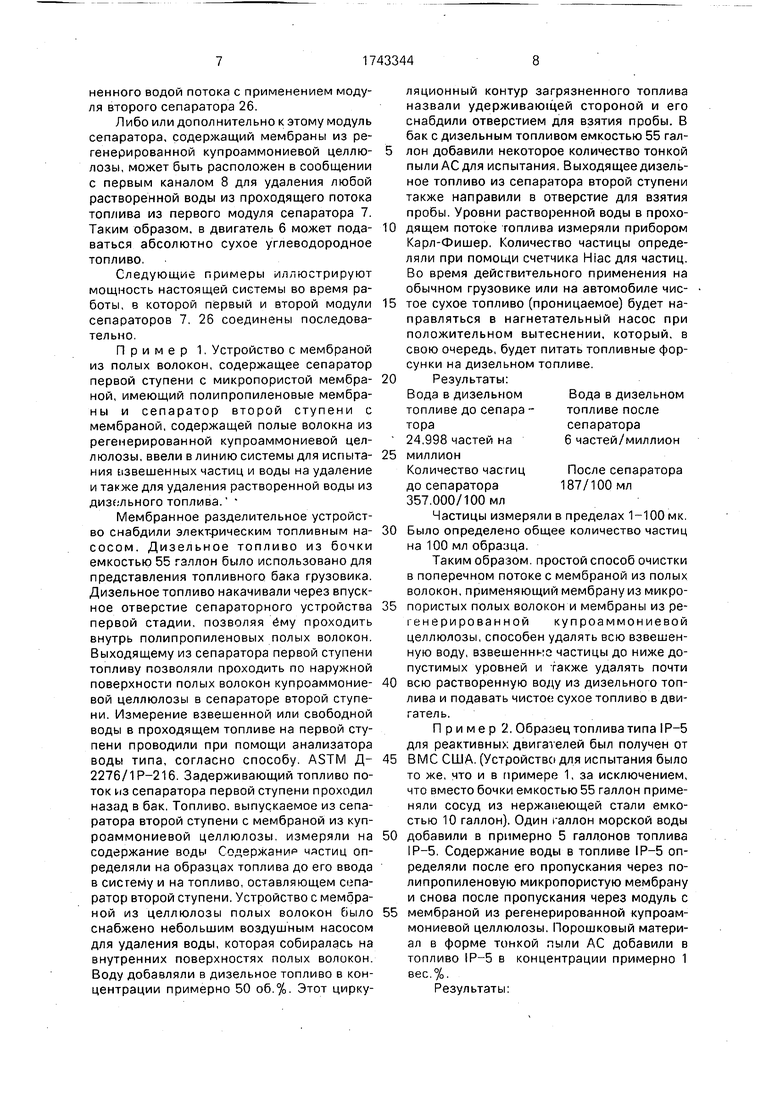

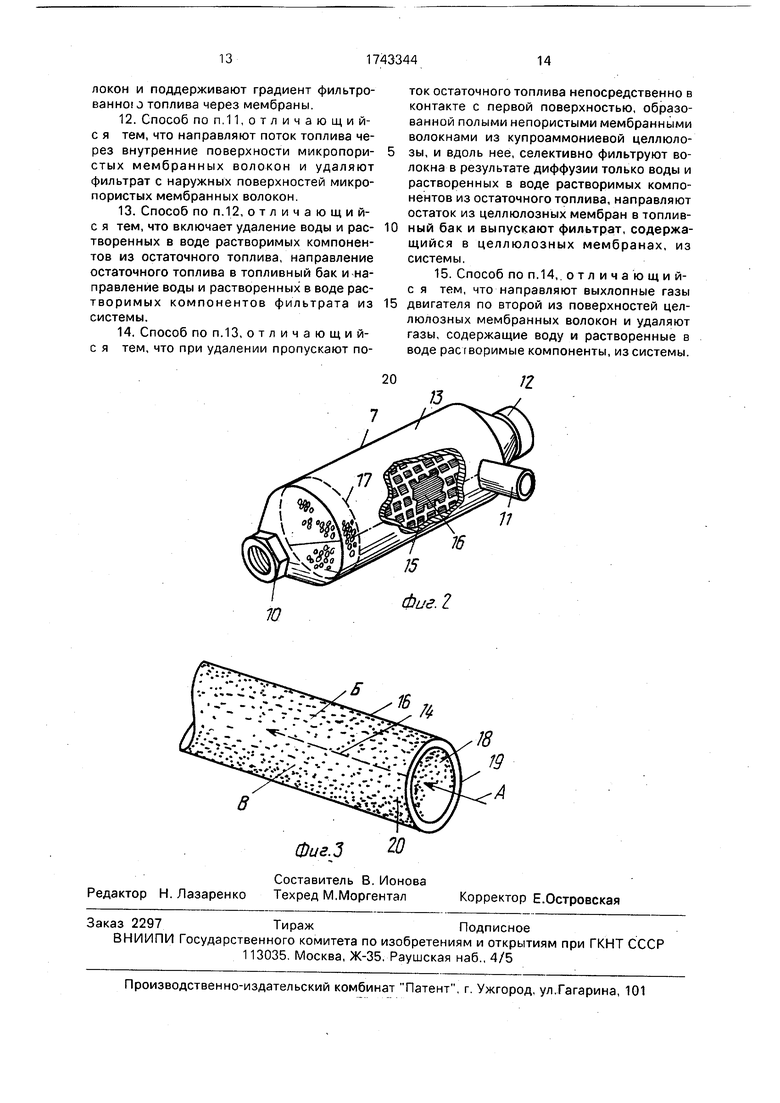

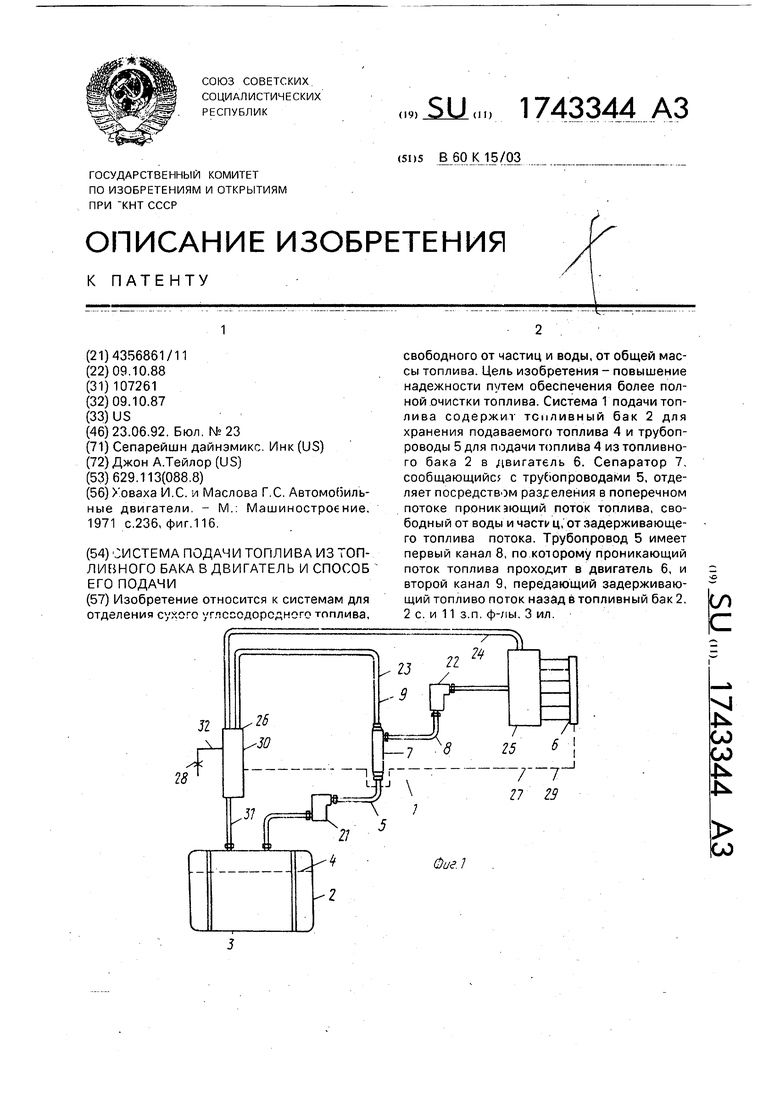

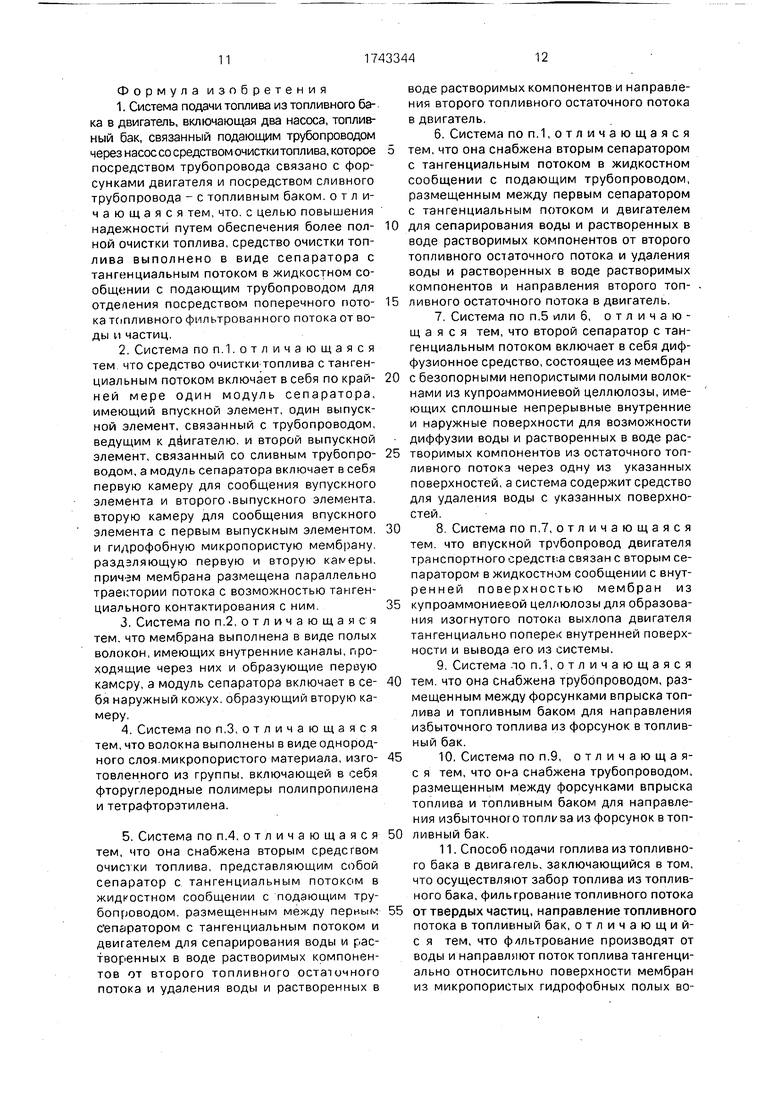

На фиг.1 изображена принципиальная схема системы подачи топлива: на фиг.2 - вертикальная проекция сбоку с частичным разрезом фильтра; на фиг.З - полое волокно, разрез показывающий разделение в тангенциальном потоке.

Система 1 содержит топливный бак 2, имеющий отверстие 3 для спуска. В баке 2 содержится топливо 4. Топливом может быть одно из различных типов топлива: бен- зин, дизельное топливо, топливо для реактивных двигателей или другое топливо в зависимости от окружающей среды, в которой применяется система. В предпочтительном воплощении изобретение показано на примере системы подачи топлива в дизельный двигатель и. следовательно, этим топливом1 является дизельное топливо 4. Такое топливо обычно содержит воду, растворенную и взвешенную и порош- ковый материал. Трубопровод 5 передает топливо 4 из топливного бака 2 в двигатель 6. Система включает первый сепаратор 7 с тангенциальным потоком, сообщающийся с трубопроводом 5 для отделения посредст- вом разделения в поперечном потоке проникающего потока топлива, практически свободного от воды и частиц, от удерживающего топливо потока топлива. Трубопровод 5 включает первый канал 8, передающий проникающий поток топлива в форсунку, которая впрыскивает топливо в двигатель, и второй канал 9. возвращающий удерживающий топливо поток в топливный бак 2.

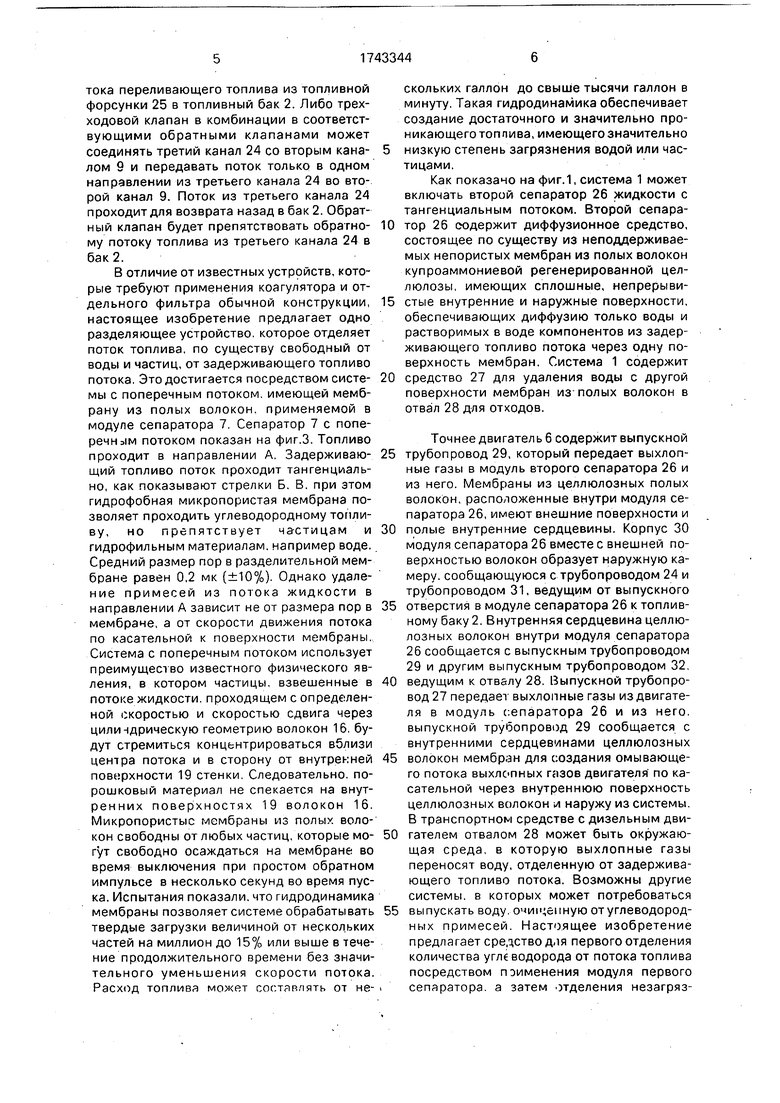

Сепаратор с тангенциальным потоком содержит, по крайней мере, один модуль сепаратора, как показано на фиг.2. Модуль сепаратора 7 имеет впускное отверстие 10. первое выпускное отверстие 11. сообщаю- щееся с первым каналом 8, и второе выпускное отверстие 12. сообщающееся со вторым каналом 9. Модуль сепаратора 7 содержит наружный корпус 13 с множеством полых гидрофобных микропористых БОЛО- кон мембран 14, причем они расположены в виде пучка внутри полиуретановой трубки 15. Волокна 16 заделаны в заливочный материал 17 смежно с впускным отверстием 10. Каждое волокно 16 содержит полую .ердцевину 18, причем волокно 16 имеет внутреннюю поверхность 19, проходящую вокруг полой сердцевины 18. Каждое волокно 16 также содержит наружную поверхность 20. Полые сердцевины 18 волокон 16 образуют множество первых камер, сообщающихся между впускным отверстием 10 и вторым выпускным отверстием 12, таким образом создается первый путь для потока через модуль сепаратора 7. Корпус 13 в комбинации с наружными поверхностями 20 волокон 16 образуют вторую камеру, сообщающуюся с первым выпускным отверстием 11. Волокна 16 мембран представляют собой микропористые мембраны, разделяющие первую и вторую камеры. Мембранные волокна 16 проходят параллельно первому пути потока, обозначенному стрелкой А на фиг.З, и соприкасаются по касательной с отрезком пути для потока.

Волокна 16 могут содержать равномерный слой микропористого материала, образованного из гидрофобных материалов, например, смол на основе полипропилена и тетрафторэтилен фтороуглерода, включенных в эту группу, должны быть очень стойкими к деградации в среде гидрофильных элементом, например, вода и растворимые в воде компоненты, а также углеводородной среде топлива.

Например, 10-дюймовый модуль может содержать 197 полы волокон, имеющих внутренний диаметр 0,6 мм и средний размер пор 0,20 мм. Модуль размером 20 дюймов (508 мм) может содержать 440 полых волокон, имеющих внутренний диаметр 0,6 мм и средний размер пор 0,20 мм. Все значения даны с допуском ±10%.

Система 1 содержит множество насосов для активной накачки топлива из топливного бака 2 по трубопрОЕОду 5 в двигатель 6 с аксиальной скоростью потока, равной примерно от 1 м/с до 3 м/с. Расход топлива в системе 1 может составлять от 1 галлона в час до 65 галлонов в час или выше. Поток топлива, проходящий по трубопроводу 8, может составлять примерно 60% доли потока, накачиваемого из топливного бака 2 через модуль сепаратора 7.

Система 1 может включать первичный насос 21, соединенный с трубопроводом 5 между топливн-ым баком 2 и модулем сепаратора 7. Вторичный насос 22 может быть подсоединен к трубопроводу 8 между модулем сепаратора 7 и двигателем 6. Второй канал 9 может включать первый трубопровод 23. Трубопровод 5 может также содержать третий канал 24 и сообщающей связи для жидкости между топливной форсункой 25 и топливным баком 32 для передачи потока переливающего топлива из топливной форсунки 25 в топливный бак 2. Либо трехходовой клапан в комбинации в соответствующими обратными клапанами может соединять третий канал 24 со вторым кана- лом 9 и передавать поток только в одном направлении из третьего канала 24 во второй канал 9. Поток из третьего канала 24 проходит для возврата назад в бак 2. Обратный клапан будет препятствовать обратно- му потоку топлива из третьего канала 24 в бак 2.

В отличие от известных устройств, которые требуют применения коагулятора и отдельного фильтра обычной конструкции, настоящее изобретение предлагает одно разделяющее устройство, которое отделяет поток топлива, по существу свободный от воды и частиц, от задерживающего топливо потока. Это достигается посредством систе- мы с поперечным потоком, имеющей мембрану из полых волокон, применяемой в модуле сепаратора 7. Сепаратор 7 с поперечном потоком показан на фиг.З. Топливо проходит в направлении А. Задерживаю- щий топливо поток проходит тангенциально, как показывают стрелки Б. В. при этом гидрофобная микропористая мембрана позволяет проходить углеводородному топливу, но препятствует частицам и гидрофильным материалам, например воде. Средний размер пор в разделительной мембране равен 0,2 мк (±10%). Однако удаление примесей из потока жидкости в направлении А зависит не от размера пор в мембране, а от скорости движения потока по касательной к поверхности мембраны. Система с поперечным потоком использует преимущество известного физического явления, в котором частицы, взвешенные в потоке жидкости, проходящем с определенной скоростью и скоростью сдвига через цилиндрическую геометрию волокон 16. будут стремиться концентрироваться вблизи центра потока и в сторону от внутренней поверхности 19 стенки. Следовательно, порошковый материал не спекается на внутренних поверхностях 19 волокон 16. Микропористые мембраны из полых волокон свободны от любых частиц, которые мо- гут свободно осаждаться на мембране во время выключения при простом обратном импульсе в несколько секунд во время пуска. Испытания показали, что гидродинамика мембраны позволяет системе обрабатывать твердые загрузки величиной от нескольких частей на миллион до 15% или выше в течение продолжительного времени без значительного уменьшения скорости потока. Расход топлива может составлять от не-

скольких галлон до свыше тысячи галлон в минуту. Такая гидродинамика обеспечивает создание достаточного и значительно проникающего топпива, имеющего значительно низкую степень загрязнения водой или частицами.

Как показано на фиг.1, система 1 может включать второй сепаратор 26 жидкости с тангенциальным потоком. Второй сепаратор 26 содержит диффузионное средство, состоящее по существу из неподдерживаемых непористых мембран из полых волокон купроаммониевой регенерированной целлюлозы, имеющих сплошные, непрерывистые внутренние и наружные поверхности, обеспечивающих диффузию только воды и растворимых в воде компонентов из задерживающего топливо потока через одну поверхность мембран. Система 1 содержит средство 27 для удаления воды с другой поверхности мембран из полых волокон в отвал 28 для отходов.

Точнее двигатель 6 содержит выпускной трубопровод 29, который передает выхлопные газы в модуль второго сепаратора 26 и из него. Мембраны из целлюлозных полых волокон, расположенные внутри модуля сепаратора 26, имеют внешние поверхности и полые внутренние сердцевины. Корпус 30 модуля сепаратора 26 вместе с внешней поверхностью волокон образует наружную камеру, сообщающуюся с трубопроводом 24 и трубопроводом 31, ведущим от выпускного отверстия в модуле сепаратора 26 к топливному баку 2. Внутренняя сердцевина целлюлозных волокон внутри модуля сепаратора 26 сообщается с выпускным трубопроводом 29 и другим выпускным трубопроводом 32, ведущим к отвалу 28. Выпускной трубопровод 27 передает выхлопные газы из двигателя в модуль сепаратора 26 и из него, выпускной трубопровод 29 сообщается с внутренними сердцевинами целлюлозных волокон мембран для создания омывающего потока выхлопных газов двигателя по касательной через внутреннюю поверхность целлюлозных волокон л наружу из системы. В транспортном средстве с дизельным двигателем отвалом 28 может быть окружающая среда, в которую выхлопные газы переносят воду, отделенную от задерживающего топливо потока. Возможны другие системы, в которых может потребоваться выпускать воду, очищенную от углеводородных примесей. Настоящее изобретение предлагает средство для первого отделения количества углеводорода от потока топлива посредством пэименения модуля первого сепаратора, а затем отделения незагрязненного водой потока с применением модуля второго сепаратора 26.

Либо или дополнительно к этому модуль сепаратора, содержащий мембраны из регенерированной купроаммониевой целлюлозы, может быть расположен в сообщении с первым каналом 8 для удаления любой растворенной воды из проходящего потока топлива из первого модуля сепаратора 7. Таким образом, в двигатель 6 может подаваться абсолютно сухое углеводородное топливо.

Следующие примеры иллюстрируют мощность настоящей системы во время работы, в которой первый и второй модули сепараторов 7. 26 соединены последовательно.

Пример 1. Устройство с мембраной из полых волокон, содержащее сепаратор первой ступени с микропористой мембраной, имеющий полипропиленовые мембра- ны и сепаратор второй ступени с мембраной, содержащей полые волокна из регенерированной купроаммониевой целлюлозы, ввели в линию системы для испытания взвешенных частиц и воды на удаление и также для удаления растворенной воды из дизельного топлива. ч

Мембранное разделительное устройство снабдили электрическим топливным насосом. Дизельное топливо из бочки емкостью 55 галлон было использовано для представления топливного бака грузовика. Дизельное топливо накачивали через впускное отверстие сепараторного устройства первой стадии, позволяя ему проходить внутрь полипропиленовых полых волокон. Выходящему из сепаратора первой ступени топливу позволяли проходить по наружной поверхности полых волокон купроаммониевой целлюлозы в сепараторе второй ступени. Измерение взвешенной или свободной воды в проходящем топливе на первой ступени проводили при помощи анализатора воды типа, согласно способу. ASTM Д- 2276/1Р-216. Задерживающий топливо поток из сепаратора первой ступени проходил назад в бак. Топливо, выпускаемое из сепаратора второй ступени с мембраной из купроаммониевой целлюлозы, измеряли на содержание воды Содержание частиц определяли на образцах топлива до его ввода в систему и на топливо, оставляющем сепаратор второй ступени. Устройство с мембраной из целлюлозы полых волокон было снабжено небольшим воздушным насосом для удаления воды, которая собиралась на внутренних поверхностях полых волокон. Воду добавляли в дизельное топливо в концентрации примерно 50 об.%. Этот циркуляционный контур загрязненного топлива назвали удерживающей стороной и его снабдили отверстием для взятия пробы. В бак с дизельным топливом емкостью 55 галлон добавили некоторое количество тонкой пыли АС для испытания. Выходящее дизельное топливо из сепаратора второй ступени также направили в отверстие для взятия пробы. Уровни растворенной воды в прохо0 дящем потоке топлива измеряли прибором Карл-Фишер. Количество частицы определяли при помощи счетчика Hiac для частиц. Во время действительного применения на обычном грузовике или на автомобиле чис5 тое сухое топливо (проницаемое) будет направляться в нагнетательный насос при положительном вытеснении, который, в свою очередь, будет питать топливные форсунки на дизельном топливе.

0Результаты:

Вода в дизельномВода в дизельном

топливе до сепара - топливе после торасепаратора

24,998 частей на6 частей/миллион

5 миллион

Количество частицПосле сепаратора

до сепаратора187/100 мл

357.000/100 мл

Частицы измеряли в пределах 1-100 мк.

0 Было определено общее количество частиц на 100 мл образца.

Таким образом, простой способ очистки в поперечном потоке с мембраной из полых волокон, применяющий мембрану из микро5 пористых полых волокон и мембраны из регенерированной купроаммониевой целлюлозы, способен удалять всю взвешенную воду, взвешеннке частицы до ниже допустимых уровней и также удалять почти

0 всю растворенную воду из дизельного топлива и подавать чистое сухое топливо в двигатель.

Пример 2. Образец топлива типа IP-5 для реактивных двигателей был получен от

5 ВМС США. (Устройство для испытания было то же, что и в примере 1, за исключением, что вместо бочки емкостью 55 галлон применяли сосуд из нержаиеющей стали емкостью 10 галлон). Один галлон морской воды

0 добавили в примерно 5 галлонов топлива IP-5. Содержание воды в топливе IP-5 определяли после его пропускания через полипропиленовую микропористую мембрану и снова после пропускания через модуль с

5 мембраной из регенерированной купроаммониевой целлюлозы. Порошковый материал в форме тонкой пыли АС добавили в топливо IP-5 в концентрации примерно 1 вес.%.

Результаты:

во 1Р- епара8, 7%

О час

Топливо IP-5 после сепарации

После первой стадии пропускания через полипропиленовую микропористую мембрану 80 частей/миллион

После прохождения через мембрану из регенерированной купроаммонием целлюлозы на второй стадии 4 части/миллион Примерно 70 . См. данные, показанные в табл.1 в технических условиях 10-1А-17 Narair

Эти данные слегка превышают данные теоретического насыщения воды в топливе IP-Ь при температуре 75°F, при которой проводили испытание на определение содержания воды (фиг.2).

Эти данные являются результатом средних повторных испытаний и оно вероятно отражают неумышленное загрязнение образца частицами, переносимыми воздухом.

Пример 3. Образец топлива типа let А для реактивного двигателя был получен от F АА. Для испытания применяли оборудование, аналогичное оборудованию из примера 2. К пяти галлонам образца авиационного топлива let А добавили воды в концентрации примерно 1000 частей/миллион и по- рошювые примеси в форме окиси железа в концентрации примерно 500.000 частиц на 100 мл топлива

Результаты:

До сепаратораПосле первой стадии

вод;з 1767 частей/ 84 чьсти/миллион /миллионПосле второй гтядии

7 частей/миллион частицы 401.887/ /100мл106/100 мл.

Пример 4. Образец топлива № 2 для бытовой печи, загрязненного неизвестным количеством грязи и воды, был получен от фирмы Дейтон Пауэр Ко Дейтон Огайо. Для испытания применяли устройство из примера 1.

Результаты:

До сепаратораПосле сепаратора

вода 1.66%1 стадия 96 частей/

/миллион

2 стадия 5 частей/ /миллион

Пример 5. Образец топлива типа MILH83282 был получен от фирмы Бсйнг

Вертол Ко. В образец добавили воды в количестве примерно 3 вес.%. Для этого испытания не проводили измерения частиц. Результаты:

До сепарацииПосле сепарации

вода 3,27%первая стадия

84 частиц/миллион вторая стадия 2 части/миллион

0 (количество частиц не подсчитывали).

Настоящее изобретение также касается способа подачи топлива из топливного бака 2 в двигатель 6 Обычно способ заключается в стадиях засасывания топлива из топлив5 ного бака 2, отделении проникающего потока топлива, по существу свободного от воды и частиц, от задерживаемого потока засасываемого топлива, передачи проникающего потока топлива, по существу свободного от

0 воды и частиц, в двигатель 6 и возврата в топливный бак 2 задерживаемого потока топлива.

Точнее сказать, система действует посредством накачки топлива из топливного

5 бака 2 в модуль первого сепаратора 7. Внутри модуля первого сепаратора 7 топливо движется по касательной относительно внутренних поверхностей 19 множества микропористых мембран 14 и гидрофобных

0 пористых волокон 16. Насос 22 непрерывно подает проницаемый поток топлива через первый канал 8 в форсунку 25, таким образом поддерживается перепад через мембраны 14 и оказывается позитивное

5 действие на гидродинамику. Задерживающий топливо поток передается по трубопро- водам 9-назад в топливный бак 2. Переданный поток задерживаемого топлива можно очишать от растворенной воды и

0 растворимых в воде компонентов путем его пропускания через модуль 66 второго сепаратора, содержащий гидрофильные волокна регенерированной купроаммониевой целлюлозы. Затем отделенный поток воды и

5 растворенных в воде растворимых компонентов удаляют из системы по трубопроводу 32. а задерживаемый поток топлива возвращают в бак 2 через трубопровод 31. В модуль второго сепаратора 26 поток

0 задерживаемого топлива проходит непосредственно в контакте с и вдоль длины множества первых сплошных и неподдерживаэмых наружных поверхностей множества полых непористых мемб5 ранных волокон купроаммониевой целлюлозы, причем в волокна избирательно проникают посредством диффузии только вода и растворимые Е растворенной воде компоненты из задерживаемого потока топлива.

Формула изобретения

1.Система подачи топлива из топливного бака в двигатель, включающая два насоса, топливный бак, связанный подающим трубопроводом через насос со средством очистки топлива, которое посредством трубопровода связано с форсунками двигателя и посредством сливного трубопровода - с топливным баком, отличающаяся тем, что. с целью повышения надежности путем обеспечения более пол- ной очистки топлива, средство очистки топлива выполнено в виде сепаратора с тангенциальным потоком в жидкостном сообщении с подающим трубопроводом для отделения посредством поперечного пото- ка топливного фильтрованного потока от воды и частиц.

2.Система по п 1. отличающаяся тем что средство очистки топлива с тангенциальным потоком включает в себя по край- ней мере один модуль сепаратора, имеющий впускной элемент, один выпускной элемент, связанный с трубопроводом, ведущим к двигателю, и второй выпускной элемент, связанный со сливным трубопро- водом, а модуль сепаратора включает в себя первую камеру для сообщения вупускного элемента и второго.выпускного элемента, вторую камеру для сообщения впускного элемента с первым выпускным элементом и гидрофобную микропористую мембрану раздэляющую первую и вторую камеры, причем мембрана размещена параллельно траектории потока с возможностью тангенциального контактирования с ним

3.Система по п.2, отличающаяся тем. что мембрана выполнена в виде полых волокон, имеющих внутренние каналы, проходящие через них и образующие пероую камеру, а модуль сепаратора включает в се- бя наружный кожух, образующий вторую камеру.

4.Система по п.З, отличающаяся тем, что волокна выполнены в виде однородного слоя микропористого материала, изго- товленного из группы, включающей в себя фторуглеродные полимеры полипропилена

и тетрафторэтилена.

5.Система по п.4, отличающаяся тем, что она снабжена вторым средством очистки топлива, представляющим собой сепаратор с тангенциальным потоком в жидкостном сообщении с подающим трубопроводом, размещенным между перным Сепаратором с тангенциальным потоком и двигателем для сепарирования воды и растворенных в воде растворимых компонентов от второго топливного остаточного потока и удаления воды и растворенных в

воде растворимых компонентов и направления второго топливного остаточного потока в двигатель.

6.Система по п.1,отличающаяся тем, что она снабжена вторым сепаратором с тангенциальным потоком в жидкостном сообщении с подающим трубопроводом, размещенным между первым сепаратором с тангенциальным потоком и двигателем для сепарирования воды и растворенных в воде растворимых компонентов от второго топливного остаточного потока и удаления воды и растворенных в воде растворимых компонентов и направления второго топливного остаточного потока в двигатель.

7.Система по п.5 или 6, отличающаяся тем, что второй сепаратор с тангенциальным потоком включает в себя диффузионное средство, состоящее из мембран с безопорными непористыми полыми волокнами из купроаммониевой целлюлозы, имеющих сплошные непрерывные внутренние и наружные поверхности для возможности диффузии воды и растворенных в воде растворимых компонентов из остаточного топливного потока через одну из указанных поверхностей, а система содержит средство для удаления воды с указанных поверхностей.

8 Система по п.7, отличающаяся тем что впускной трубопровод двигателя транспортного средстЕ а связан с вторым сепаратором в жидкостном сообщении с внут- ренней поверхностью мембран из купроаммониееой целлюлозы для образования изогнутого потока выхлопа двигателя тангенциально поперек внутренней поверхности и вывода его из системы.

9.Система по п.1,отличающаяся тем что она снабжена трубопроводом, размещенным между форсунками впрыска топлива и топливным баком для направления избыточного топлива из форсунок в топливный бак.

10.Система по п.9, отличающая- с я тем, что она снабжена трубопроводом, размещенным между форсунками впрыска топлива и топливным баком для направления избыточного ТОПЛУ за из форсунок в топливный бак.

11.Способ подачи топлива из топливного бака в двигатель, заключающийся в том, что осуществляют забор топлива из топливного бака, фильтрование топливного потока от твердых частиц, направление топливного потока в топливный бак, отличающий- с я тем, что фильтрование производят от воды и направляют поток топлива тангенциально относительно поверхности мембран из микропористых гидрофобных полых волокон и поддерживают градиент фильтрованною топлива через мембраны.

12.Способ поп,11,отличающий- с я тем, что направляют поток топлива через внутренние поверхности микропористых мембранных волокон и удаляют фильтрат с наружных поверхностей микропористых мембранных волокон.

13.Способ по п. 12, о т л и ч а ю щ и й- с я тем, что включает удаление воды и растворенных в воде растворимых компонентов из остаточного топлива, направление остаточного топлива в топливный бак и направление воды и растворенных в воде растворимых компонентов фильтрата из системы.

14.Способ по п. 13, о т л и ч а ю щ и й- с я тем, что при удалении пропускают по0

5

ток остаточного топлива непосредственно в контакте с первой поверхностью, образованной полыми непористыми мембранными волокнами из купроаммониевой целлюлозы, и вдоль нее, селективно фильтруют волокна в результате диффузии только воды и растворенных в воде растворимых компонентов из остаточного топлива, направляют остаток из целлюлозных мембран в топливный бак и выпускают фильтрат, содержащийся в целлюлозных мембранах, из системы.

15. Способ по п.14,. отличающий- с я тем, что направляют выхлопные газы двигателя по второй из поверхностей целлюлозных мембранных волокон и удаляют газы, содержащие воду и растворенные в воде растворимые компоненты, из системы.

Изобретение относится к системам для отделения сухого углссодорсдного топлива, свободного от частиц и воды, от общей массы топлива. Цель изобретения - повышение надежности путем обеспечения более полной очистки топлива. Система 1 подачи топлива содержит топливный бак 2 для хранения подаваемого топлива 4 и трубопроводы 5 для подачи топлива 4 из топливного бака 2 в двигатель 6. Сепаратор 7, сообщающийС5 с трубопроводами 5, отделяет посредством разделения в поперечном потоке проникающий поток топлива, свободный от воды и част|/ ц, от задерживающего топлива потока. Трубопровод 5 имеет первый канал 8, по которому проникающий поток топлива проходит в двигатель 6, и второй канал 9, передающий задерживающий топливо поток назад в топливный бак 2. 2 с. и 11 з.п. ф-лы. 3 ил fe

В

Фиг.З

16

ft

18

| Ховаха И.С | |||

| и Маслова Г С | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машиностроение | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1992-06-23—Публикация

1988-10-09—Подача