Настоящее изобретение относится к приводу с функцией аварийного закрытия согласно ограничительной части п.1 формулы изобретения.

В отношении приводов с функцией аварийного закрытия известны различные подходы к их конструктивному исполнению.

В DE 10152414 А1 и DE 19723624 А1 описаны гидравлические приводы затворов клапанов с жесткой механической связью между силовым (или приводным) цилиндром и затвором клапана. Затвор клапана предварительно нагружен в направлении его закрытия усилием соответствующей аварийной пружины, которая позволяет при возникновении неполадок закрыть клапан.

Недостаток подобных гидравлических приводов состоит в том, что при каждом установочном перемещении затвора клапана приводом аварийная пружина разжимается или сжимается.

В DE 10308017 В4 описан гидравлический привод с механической связью и аварийной пружиной, которая при работе привода в нормальном режиме перемещается в своем сжатом состоянии вместе со связью. При работе в аварийном режиме деблокируется удерживающий аварийную пружину в сжатом состоянии коленно-рычажный механизм, в результате чего аварийная пружина разжимается и раздвигает, соответственно удлиняет, при этом механическую связь. Таким путем происходит закрытие клапана.

Недостаток последнего из упомянутых приводов состоит в высоких конструктивно-технических затратах на реализацию функции механического деблокирования, выполняющий которую механизм должен перемещаться вместе с аварийной пружиной.

Исходя из вышеизложенного, в основу изобретения была положена задача разработать конструктивно-технически простой привод с функцией аварийного закрытия.

Указанная задача решается с помощью привода с функцией аварийного закрытия, отличительные признаки которого представлены в п.1 формулы изобретения.

Предлагаемый в изобретении привод с функцией аварийного закрытия имеет подвижный, предпочтительно поступательно перемещающийся, связующий механизм с аварийной пружиной, зажатой между ее расположенными с ведущей и ведомой сторон опорами. В предпочтительном варианте аварийная пружина представляет собой перемещаемую вместе со связующим механизмом пружину сжатия. Расстояние между опорами аварийной пружины при работе привода в нормальном режиме задается блокировочным устройством, после освобождения или деблокирования которого аварийная пружина может при этом ослабляться в целях аварийного срабатывания или аварийного перемещения привода. При этом блокировочное устройство согласно изобретению выполнено с возможностью его гидравлического или пневматического и/или магнитного приведения в действие, соответственно выключения. Подобное решение позволяет снизить конструктивно-технические затраты на совместно перемещаемые части блокировочного устройства по сравнению с уровнем техники.

В зависимых пунктах формулы изобретения приведены различные предпочтительные варианты осуществления изобретения.

В одном из таких предпочтительных вариантов предусмотрен сервопривод, позволяющий инициировать поступательное движение с ведущей стороны, передаваемое через связующий механизм на затвор клапана для приведения этого затвора в происходящее с ведомой стороны поступательное движение. После выключения или деблокирования блокировочного устройства аварийная пружина позволяет вместо сервопривода инициировать происходящее с ведомой стороны движение затвора клапана в направлении его закрытия.

В еще одном предпочтительном варианте предусмотрен неподвижный цилиндр с расположенным в нем с ведомой стороны поршнем, который ограничивает в цилиндре расположенную с ведомой стороны кольцевую полость. Расположенный с ведомой стороны поршень при этом своим расположенным с ведомой стороны штоком соединен с расположенной с ведомой стороны опорой аварийной пружины. Подобный вариант позволяет использовать стационарные подводящие линии к неподвижному цилиндру и допускает возможность совершения его поршнем нагнетательных перемещений.

В еще одном варианте предусмотрен демпфер, который при аварийном срабатывании привода или при аварийном перемещении проявляет свое действие в конце происходящего с ведомой стороны движения затвора клапана в направлении его закрытия и таким путем после выключения или деблокирования блокировочного устройства защищает расположенный с ведомой стороны поршень и при определенных условиях клапан от ударов.

В одном из предпочтительных вариантов демпфер представляет собой гидравлический демпфер, обеспечивающий демпфирование в конце хода. При этом такой демпфер в предпочтительном варианте имеет образованную в расположенной с ведомой стороны кольцевой полости демпфирующую полость уменьшенного по сравнению с этой кольцевой полостью диаметра, тогда как расположенный с ведомой стороны шток поршня имеет демпфирующий выступ увеличенного по сравнению с этим штоком диаметра. При утапливании демпфирующего выступа в демпфирующую полость движение штока тормозится в конце его хода.

В еще одном варианте выполнения предлагаемого в изобретении привода цилиндр имеет расположенный с ведущей стороны поршень, который своим соответствующим расположенным с ведущей стороны штоком соединен с расположенной с ведущей стороны опорой аварийной пружины. При этом указанный расположенный с ведущей стороны шток проходит через соответствующую расположенную с ведущей стороны кольцевую полость цилиндра.

Для возможности изменения направления закрытия на обратное сервопривод и расположенный с ведущей стороны поршень могут быть соединены соединительной тягой, проходящей через расположенную с ведомой стороны опору аварийной пружины, расположенный с ведомой стороны шток поршня и сам этот расположенный с ведомой стороны поршень.

В одном из вариантов выполнения клапана он представляет собой дроссельный клапан, затвор которого при этом представляет собой (дроссельную или поворотную) заслонку. В этом случае связующий механизм соединен поворотным приводом с валиком заслонки, поворотом которого вокруг его оси регулируется положение заслонки, а тем самым и проходное сечение самого клапана.

Вариант, в котором сервопривод расположен с первой стороны валика, соответственно дроссельного клапана, а аварийная пружина расположена со второй стороны валика или дроссельного клапана, противоположной его первой стороне, позволяет получить компактный привод дроссельного клапана.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении привода обе кольцевые полости выполнены гидравлически сообщаемыми, соответственно соединяемыми, между собой соединительной линией. При этом оба поршня расположены между обеими этими кольцевыми полостями. Благодаря этому оба поршня могут совместным давлением рабочей среды в обеих кольцевых полостях удерживаться в контакте друг с другом или прижиматься друг к другу и таким путем удерживать обе опоры аварийной пружины на заданном расстоянии друг от друга.

Соединительная линия или расположенная с ведомой стороны кольцевая полость в предпочтительном варианте выполнена соединяемой или постоянно соединена линией низкого давления с аккумулятором низкого давления. В него может при перемещении поршней друг от друга, прежде всего после деблокирования блокировочного устройства, стекать избыточная рабочая среда. В случае, например, гидравлического блокировочного устройства его деблокирование происходит в результате падения давления в обеих кольцевых полостях ниже заданного уровня.

В варианте, в котором в линии низкого давления и/или в соединительной линии непосредственно перед расположенным с ведомой стороны 3/2-распределителем (трехлинейным двухпозиционным распределителем) расположена дроссельная шайба, с ее помощью можно регулировать скорость перемещения расположенного с ведомой стороны поршня в направлении закрытия клапана после деблокирования блокировочного устройства.

Для вентиляции пространства, образующегося между поршнями при их перемещении друг от друга, предпочтительно предусматривать выполненный в виде сверленого отверстия вентиляционный канал, проходящий через один из поршней и его соответствующий шток, например, с ведущей стороны.

Создаваемое совместным давлением в обеих кольцевых полостях усилие прижатия обоих поршней друг к другу предпочтительно должно быть больше суммарного усилия, складывающегося из усилия аварийной пружины и усилия, необходимого для приведения в движение затвора клапана. Соблюдение этого условия позволяет при работе в нормальном режиме надежно передавать поступательное движение выходного звена сервопривода на затвор клапана без опасности расхождения обоих поршней во взаимно противоположные стороны.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении привода в соединительной линии предусмотрен расположенный с ведомой стороны 3/2-распределитель, к которому подсоединена линия низкого давления. Такой клапан позволяет выключать гидравлическое блокировочное устройство. После этого при перемещении расположенного с ведомой стороны поршня в направлении закрытия клапана избыточная рабочая среда может стекать из расположенной с ведомой стороны кольцевой полости по соединительной линии в аккумулятор низкого давления. В предпочтительном варианте удерживаемый в своем основном положении предварительно сжатой пружиной клапанный элемент 3/2-распределителя соединяет расположенную с ведомой стороны кольцевую полость с аккумулятором низкого давления.

В еще одном предпочтительном варианте демпфирующая полость байпасной линией подсоединена к участку соединительной линии, который соединяет между собой расположенный с ведомой стороны 3/2-распределитель и расположенную с ведомой стороны кольцевую полость. При этом в той части указанного участка соединительной линии, которая параллельна байпасной линии, предусмотрен обратный клапан, открывающийся в направлении от расположенного с ведомой стороны 3/2-распределителя к расположенной с ведомой стороны кольцевой полости. Благодаря этому обеспечивается конструктивно-технически простое демпфирование в конце хода при аварийном перемещении, при котором рабочая среда из расположенной с ведомой стороны кольцевой полости перетекает через демпфирующую полость и по байпасной линии в соединительную линию. По этому же пути поток рабочей среды движется при перемещении в направлении закрытия клапана и при работе привода в нормальном режиме.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении привода сервопривод представляет собой гидравлический или пневматический сервопривод и имеет цилиндр, прежде всего цилиндр двустороннего действия с двухсторонним штоком (синхронный цилиндр), у которого шток его поршня выполнен перемещаемым этим поршнем, приводимым в движение работающей в качестве насоса машиной. На самом этом штоке закреплена расположенная с ведущей стороны опора аварийной пружины.

Вариант, в котором при этом гидро-, соответственно пневмолиния, соединяющая работающую в качестве насоса машину с цилиндром, прежде всего через 4/2-распределитель (четырехлинейный двухпозиционный распределитель), выполнена перекрываемой, а машина линией высокого давления соединена с соединительной линией и подпиточной всасывающей линией соединена с аккумулятором низкого давления, позволяет использовать нагнетательную (или насосную) функцию для повышения усилия прижатия друг к другу расположенного с ведущей стороны и расположенного с ведомой стороны поршней.

Во избежание кавитации подпиточная всасывающая линия может быть двумя разветвляющимися линиями, в каждой из которых предусмотрено по обратному клапану, соединена с обоими рабочими присоединениями машины.

Линия низкого давления и соединительная линия могут быть соединены между собой подпиточной всасывающей линией, в которой предусмотрен обратный клапан, открывающийся в направлении от линии низкого давления к соединительной линии. Благодаря этому при перемещении расположенного с ведущей стороны поршня в направлении закрытия клапана в расположенную с ведущей стороны кольцевую полость может в целях подпитки всасываться рабочая среда из аккумулятора низкого давления.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении привода в соединительной линии предусмотрен расположенный с ведущей стороны 3/2-распределитель, через который возможно соединение расположенной с ведущей стороны кольцевой полости линии высокого давления с аккумулятором высокого давления. В этом варианте расположенная с ведущей стороны кольцевая полость может напрямую, а расположенная с ведомой стороны кольцевая полость может опосредованно нагружаться высоким давлением через соединительную линию. Под действием такого высокого давления оба поршня могут прижиматься один к другому.

Вариант, в котором линия низкого давления и линия высокого давления соединены между собой подпиточной всасывающей линией, в которой предусмотрен обратный клапан, открывающийся в направлении от линии низкого давления к линии высокого давления, позволяет обеспечить подпиточное всасывание рабочей среды из линии низкого давления в линию высокого давления.

Вариант, в котором при этом в линии высокого давления на участке между аккумулятором высокого давления и присоединением подпиточной всасывающей линии предусмотрена по меньшей мере одна дроссельная шайба, в проходящей параллельно которой байпасной линии предусмотрен обратный клапан, открывающийся в направлении аккумулятора высокого давления, позволяет использовать сервопривод для реализации нагнетательной функции. При этом рабочая среда из расположенной с ведущей стороны кольцевой полости нагнетается через обратный клапан в аккумулятор высокого давления, а затем всасывается из аккумулятора низкого давления в расположенную с ведущей стороны кольцевую полость, при этом обратное течение рабочей среды из аккумулятора высокого давления практически полностью предотвращает по меньшей мере одна дроссельная шайба.

С целью воспрепятствовать смещению расположенного с ведомой стороны поршня в направлении расположенного с ведущей стороны поршня, а тем самым и в направлении открытия затвора клапана в процессе нагнетания рабочей среды участок соединительной линии, расположенный между обратным клапаном и расположенным с ведомой стороны 3/2-распределителем, может быть выполнен соединяемым через 3/2-распределитель по выбору с линией низкого давления или с линией высокого давления. При этом в линии, соединяющий указанный участок соединительной линии с 3/2-распределителем, предусмотрены дроссельная шайба и обратный клапан, открывающийся в направлении этого 3/2-распределителя.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении привода он имеет несущий или крепежный элемент, который выполнен в виде гидравлического блока, на котором или в котором расположены аккумулятор или аккумуляторы давления, клапаны, каналы и цилиндр.

В еще одной предпочтительной модификации или предпочтительном варианте выполнения предлагаемого в изобретении привода вместо гидравлического блокировочного устройства или дополнительно к нему предусмотрено магнитное блокировочное устройство. Оно имеет электромагнит с катушкой и якорем, которые соединены соответственно с одной из опор аварийной пружины. Такое блокировочное устройство может приводиться в действие электрически, при этом отключение или нарушение электроснабжения приводит к деблокированию блокировочного устройства и тем самым к аварийному срабатыванию привода или аварийному перемещению его соответствующих частей.

Катушка и якорь электромагнита могут быть расположены кольцеобразно и соответственно одним из дистанционных элементов закреплены на соответственно одной из опор аварийной пружины, которая в защищенном виде расположена во внутреннем пространстве, образованном обоими указанными дистанционными элементами.

В варианте, в котором магнитное блокировочное устройство имеет постоянный магнит, который обеспечивает, например, 80% магнитной силы, удается снизить потребление электроэнергии электромагнитом при работе привода в нормальном режиме.

В предпочтительном варианте сервопривод соединен с расположенной с ведущей стороны опорой аварийной пружины. Сервопривод может быть выполнен электрическим, например в виде электродвигателя с винтовым приводом, гидравлическим, например в виде гидроцилиндра, или пневматическим, например в виде пневмоцилиндра.

В предпочтительном варианте между обоими поршнями установлен демпфирующий элемент. Благодаря ему предотвращается передача вызываемых затвором клапана колебаний или вибраций через оба поршня на сервопривод, прежде всего на винтовой привод.

Ниже изобретение более подробно рассмотрено на примере различных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

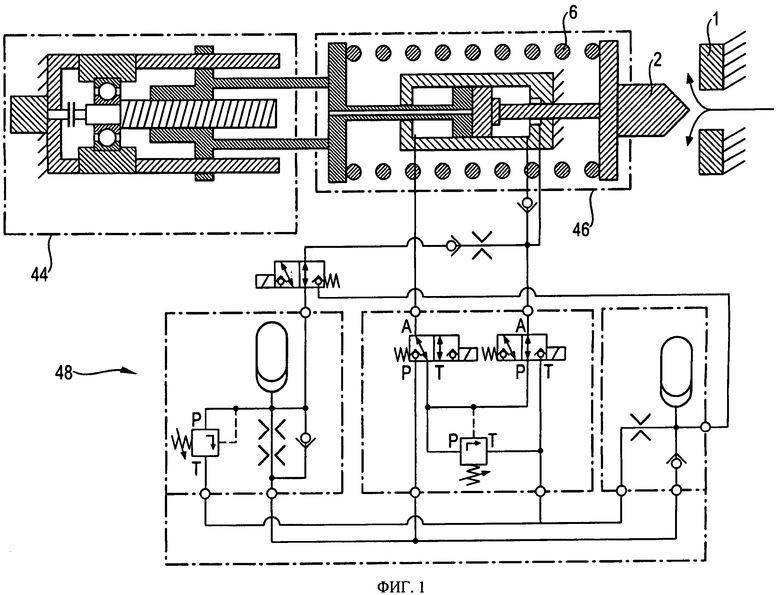

на фиг.1 - схематичный вид выполненного по первому варианту предлагаемого в изобретении привода с сервоприводом, гидравлической системой и связующим механизмом с гидравлическим блокировочным устройством,

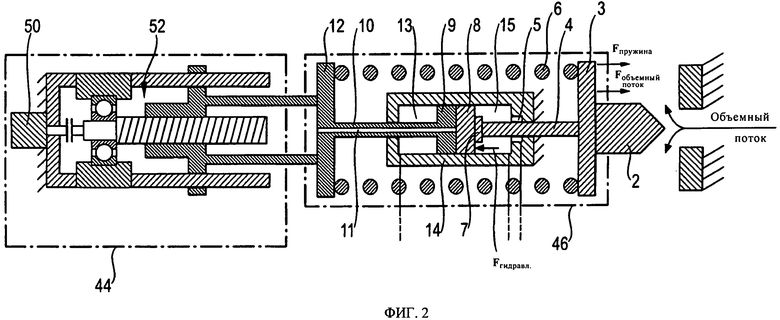

на фиг.2 - сервопривод и связующий механизм выполненного по первому варианту привода, изображенного на фиг.1,

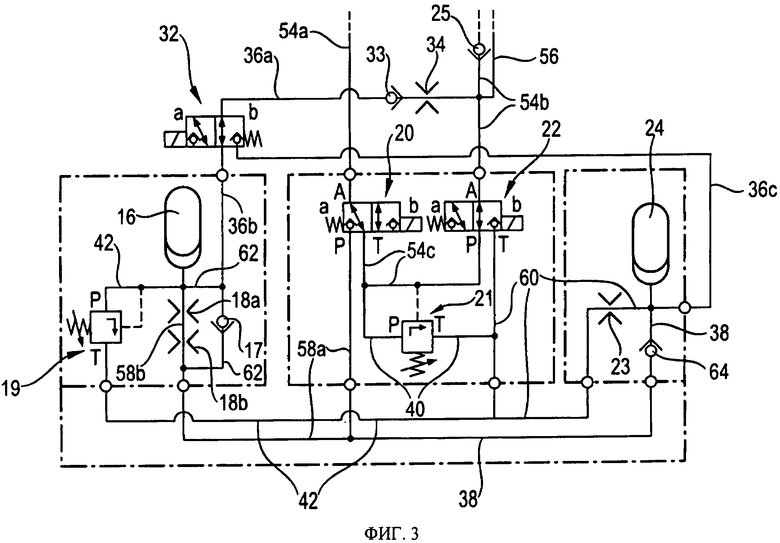

на фиг.3 - гидравлическая система выполненного по первому варианту привода, изображенного на фиг.1,

на фиг.4 - связующий механизм и гидравлическая система выполненного по первому варианту предлагаемого в изобретении привода при аварийном срабатывании,

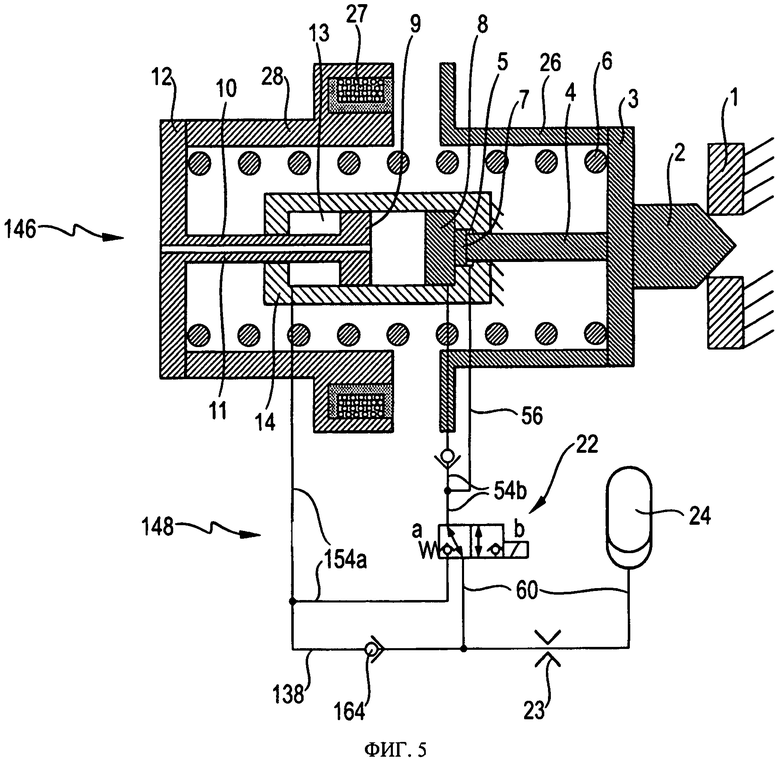

на фиг.5 - схематичный вид связующего механизма с гидравлическим и электромагнитным блокировочным устройством и гидравлической системы выполненного по второму варианту предлагаемого в изобретении привода,

на фиг.6 - схематичный вид связующего механизма с электромагнитным блокировочным устройством и гидравлической системы выполненного по третьему варианту предлагаемого в изобретении привода,

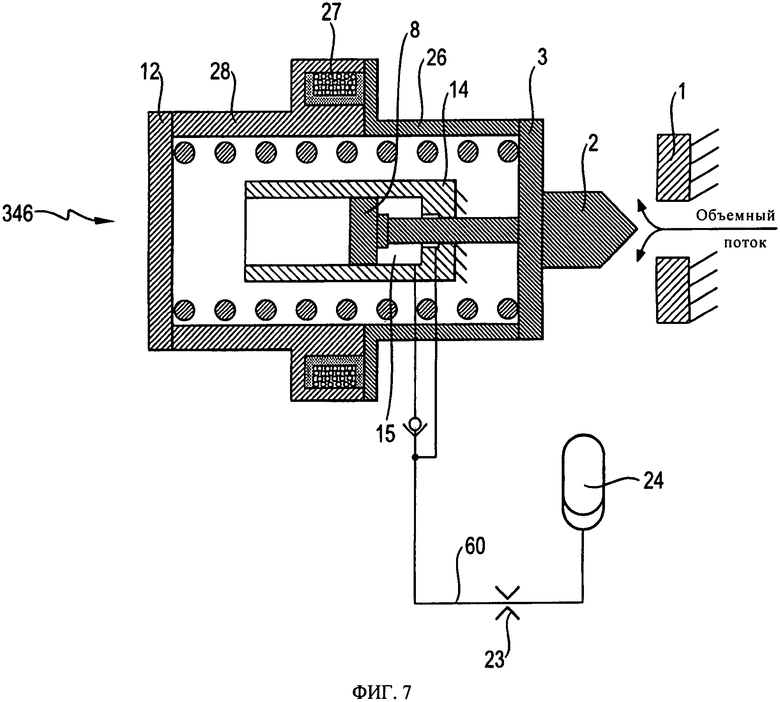

на фиг.7 - схематичный вид связующего механизма с электромагнитным блокировочным устройством и гидравлической системы выполненного по четвертому варианту предлагаемого в изобретении привода и

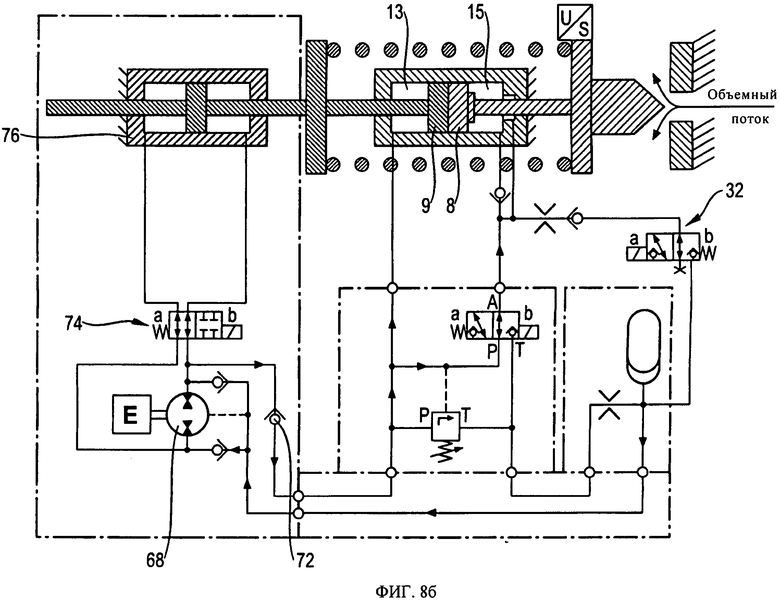

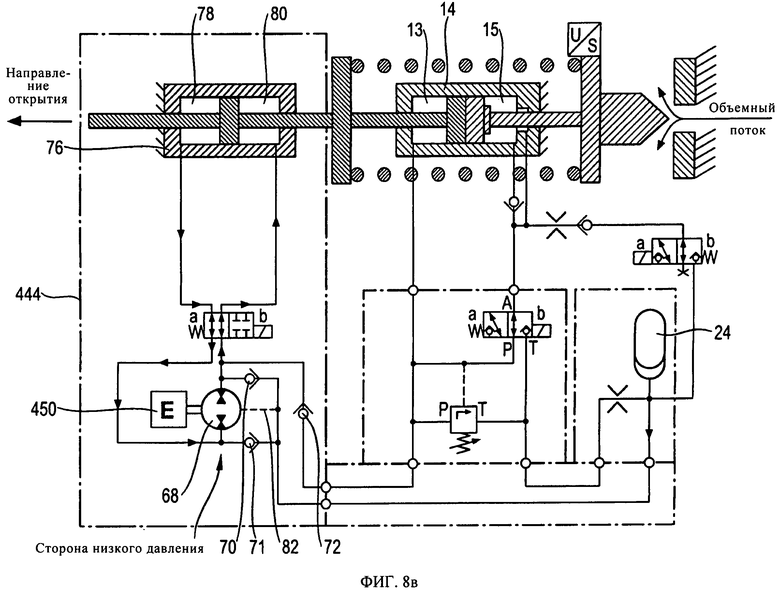

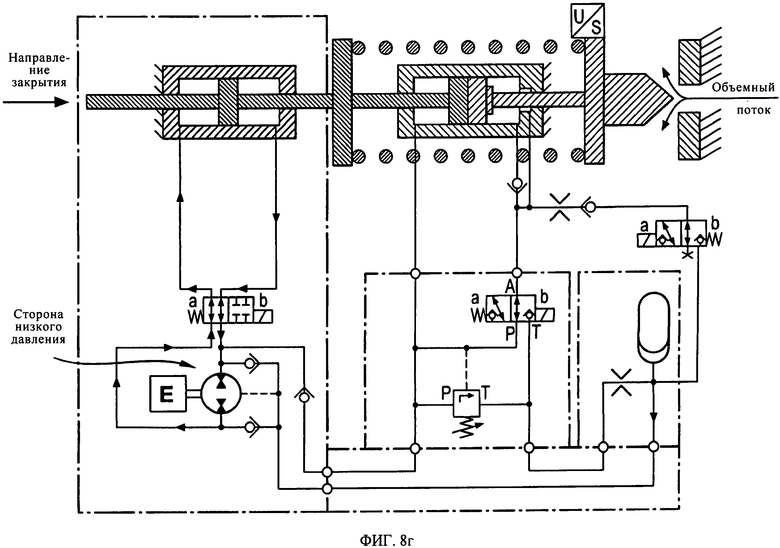

на фиг.8а-8г - схематичный вид выполненного по пятому варианту предлагаемого в изобретении привода с сервоприводом, гидравлической системой и связующим механизмом с гидравлическим блокировочным устройством.

На фиг.1 схематично показан комплектный предлагаемый в изобретении привод, выполненный по первому варианту. Такой привод имеет выполненный в виде электромеханического цилиндра сервопривод 44, который при работе привода в нормальном режиме позволяет через связующий механизм 46 перемещать затвор (клапанный элемент) 2 седельного клапана вправо (на фиг.1) в направлении его закрытия либо влево (на фиг.1) в направлении его открытия.

На фиг.1 седельный клапан 1, 2 показан в открытом состоянии, из которого его затвор 2 может перемещаться в направлении закрытия до прижатия к своему седлу 1.

Помимо этого, привод имеет гидравлическую систему 48, позволяющую прежде всего переводить предлагаемый в изобретении привод с работы в нормальном режиме на работу в аварийном режиме. При работе в нормальном режиме затвор 2 перемещается сервоприводом 44, а при работе в аварийном режиме вместо него перемещается интегрированной в связующий механизм 46 аварийной пружиной 6.

На фиг.2 показаны сервопривод 44 и связующий механизм 46 выполненного по первому варианту привода, изображенного на фиг.1. Сервопривод 44 имеет электродвигатель 50, который через винтовой привод 52 поступательно перемещает расположенную с ведущей стороны, т.е. со стороны привода, опору 12 пружины.

Связующий механизм 46 имеет неподвижный цилиндр 14, который при перемещении затвора 2 не перемещается вместе с ним ни при работе в нормальном режиме, ни при работе в аварийном режиме. Внутри цилиндра установлены два прилегающих друг к другу поршня 8, 9, каждый из которых имеет по штоку 4, 10. С ведущей стороны, т.е. со стороны привода, шток 10 соединяет поршень 9 с опорой 12 пружины, а с ведомой стороны шток 4 соединяет поршень 8 с опорой 3 пружины. Между обеими своими опорами 3, 12 зажата аварийная пружина 6.

Поршни 8, 9 прижимаются друг к другу под действием давления в кольцевых полостях 13, 15 с усилием, которое больше суммарного усилия, складывающегося из усилия предварительного сжатия аварийной пружины 6 и наибольшего рабочего усилия, приложенного к затвору 2 под действием объемного потока рабочей среды. Благодаря этому обеспечиваются постоянное прилегание поршней 8, 9 друг к другу и воздействие усилия сервопривода 44 на затвор 2 седельного клапана. Усилие сервопривода 44 воздействует на расположенную с ведущей стороны опору 12 пружины и таким путем перемещает пружину 6, оба штока 4, 10, оба поршня 8, 9 и в конечном итоге сам затвор 2 седельного клапана. Таким путем при работе в нормальном режиме работы регулируется расстояние между затвором 2 и его седлом 1, а тем самым и объемный поток рабочей среды. При этом изменяются объемы обеих кольцевых полостей 13, 15.

У предлагаемого в изобретении привода аварийная пружина 6 при работе в нормальном режиме удерживается зажатой между ее опорами 3, 12 преобладающим в кольцевых полостях 13, 15 давлением. При работе же в аварийном режиме расположенная с ведомой стороны кольцевая полость 15 открывается. В этом случае аварийная пружина 6 перемещает затвор 2 на его седло 1 и таким путем закрывает седельный клапан 1, 2. При работе в аварийном режиме перемещаются прежде всего разжимающаяся аварийная пружина 6, ее расположенная с ведомой стороны опора 3 и затвор 2, при этом опора 3 пружины через расположенный с ведомой стороны шток 4 увлекает в движение расположенный с ведомой стороны поршень 8. Перемещение этих частей в направлении закрытия седельного клапана продолжается до тех пор, пока затвор 2 не опустится на свое седло 1 и таким путем не перекроет объемный поток рабочей среды.

На фиг.3 показана гидравлическая система 48 выполненного по первому варианту привода, изображенного на фиг.1. Такая гидравлическая система имеет соединительную линию для соединения между собой обеих кольцевых полостей 13, 15 (см. фиг.2), состоящую из расположенного с ведущей стороны участка 54а, расположенного с ведомой стороны участка 54b и среднего участка 54с. В этой соединительной линии на ее расположенном с ведомой стороны участке 54b установлен обратный клапан 25, который открывается в направлении расположенной с ведомой стороны кольцевой полости 15 и параллельно которому при этом предусмотрена байпасная линия 56, соединяющая демпфирующую полость 5 расположенной с ведомой стороны кольцевой полости 15 (см. фиг.2) с расположенным с ведомой стороны участком 54b соединительной линии.

Между расположенным с ведущей стороны участком 54а соединительной линии и ее средним участком 54с предусмотрен расположенный с ведущей стороны 3/2-распределитель 20, а между расположенным с ведомой стороны участком 54b соединительной линии и ее средним участком 54с предусмотрен соответствующий расположенный с ведомой стороны 3/2-распределитель 22. Расположенный с ведущей стороны 3/2-распределитель 20 в своем основном (или исходном) положении а, в котором он удерживается предварительно сжатой пружиной, соединяет оба участка 54а, 54с соединительной линии, а в другом своем положении b, в которое он переключается при подаче на него электрического тока, соединяет расположенный с ведущей стороны участок 54а соединительной линии через линию 58а, 58b высокого давления с аккумулятором 16 высокого давления. Расположенный с ведомой стороны 3/2-распределитель 22 в своем положении b соединяет между собой оба участка 54b, 54с соединительной линии, а в своем основном положении а, в котором он удерживается предварительно сжатой пружиной, соединяет расположенный с ведомой стороны участок 54b соединительной линии через линию 60 низкого давления с баком или аккумулятором 24 низкого давления.

На участке 58b линии высокого давления расположены две дроссельные шайбы 18а, 18b, параллельно которым расположена байпасная линия 62 с открывающимся в сторону аккумулятора высокого давления обратным клапаном 17.

В линии 60 низкого давления предусмотрена дроссельная шайба 23.

Средний участок 54с соединительной линии соединен с линией 60 низкого давления через разгрузочную линию 40, в которой при этом предусмотрен клапан 21 ограничения давления. Между участком 58b линии высокого давления и линией 60 низкого давления предусмотрена разгрузочная линия 42, в которой установлен клапан 19 ограничения давления.

Между линией 60 низкого давления и участком 58а линии высокого давления предусмотрена подпиточная всасывающая линия 38, в которой установлен открывающийся в направлении от линии 60 низкого давления к линии 58а высокого давления обратный клапан 64.

Расположенный с ведомой стороны участок 54b соединительной линии соединен линией 36а с 3/2-распределителем 32, который в своем основном положении b, в котором он удерживается предварительно сжатой пружиной, соединяет линию 36а через линию 36b с байпасной линией 62, а в своем положении а соединяет линию 36а через линию 36с с линией 60 низкого давления.

Ниже со ссылкой на фиг.3 поясняется процесс повышения предварительной нагрузки. При падении давления в кольцевых полостях 13, 15 в результате утечки или влияния температуры до столь низкого уровня, при котором исчезает усилие, требуемое для описанного выше прижатия поршней 8, 9 друг к другу, необходимо повысить давление в кольцевых полостях 13, 15. С этой целью 3/2-распределитель 20 переключается в свое положение b. В результате этого в кольцевую полость 13 подводится давление от аккумулятора 16 высокого давления с повышением в ней давления до того же уровня, что и в аккумуляторе высокого давления. При переключении 3/2-распределителя 20 обратно в свое основное положение а и при соединении между собой обеих кольцевых полостей 13, 15 в них обеих устанавливается среднее давление, усредненное по величинам давления в каждой из них. В том случае когда этого давления оказывается недостаточно, 3/2-распределитель 20 переключается между обоими своими положениями до тех пор, пока среднее давление не достигнет достаточно высокого уровня.

Ниже поясняется процесс нагнетания рабочей среды в аккумулятор 16 высокого давления. При падении давления в аккумуляторе 16 высокого давления в результате утечек или влияния температуры до значения, которое более не позволяет обеспечить описанное выше повышение предварительной гидравлической нагрузки, давление в аккумуляторе 16 высокого давления необходимо повысить. С этой целью 3/2-распределитель 20 переключается в свое положение b и таким путем соединяет аккумулятор 16 высокого давления с расположенной с ведущей стороны кольцевой полостью 13. Затем поршень 9 под действием усилия, развиваемого сервоприводом 44, перемещается в направлении, в котором уменьшается объем кольцевой полости 13. Таким путем поршень 9 вытесняет ("нагнетает") рабочую среду из кольцевой полости 13 в аккумулятор 16 высокого давления и тем самым повышает в нем давление.

При таком перемещении поршня 9 одновременно в образующееся между ним и поршнем 8 пространство начинает поступать воздух через отверстие, соответственно вентиляционный канал 11. При этом давление в кольцевой полости 15 падает, поскольку после того, как поршень 9 перестанет прикладывать усилие к поршню 8, давление в кольцевой полости 15 в этом случае оказывается в прямой зависимости от усилия предварительного сжатия аварийной пружины 6 и от рабочего усилия, прикладываемого к затвору 2 объемным потоком рабочей среды. Усилие аварийной пружины всегда выше рабочего усилия.

В последующем поршень 9 под действием усилия, развиваемого сервоприводом, быстро возвращается в свое исходное положение (вправо на фиг.2), в результате чего объем кольцевой полости 13 вновь увеличивается. В ходе такого процесса в кольцевую полость 13 из аккумулятора 24 низкого давления по подпиточной всасывающей линии 38 поступает значительное количество рабочей среды. Одновременно в эту же кольцевую полость поступает и рабочая среда из аккумулятора 16 высокого давления. Однако это количество рабочей среды мало, поскольку ее течение затрудняют дроссельные шайбы 18а, 18b, и поэтому давление в аккумуляторе 16 высокого давления практически не снижается. Сразу же после этого давление в кольцевой полости 13 достигает того же уровня, что и давление в аккумуляторе 16 высокого давления. После этого процесс нагнетания рабочей среды может повторяться. По достижении давлением достаточно высокого уровня затем путем переключения 3/2-распределителя 20 в его положение а происходит возврат к работе в нормальном режиме.

При необходимости совершения нагнетательного перемещения при работе в нормальном режиме поршень 9 перемещают от поршня 8. В результате этого давление в расположенной с ведомой стороны кольцевой полости 15 снижается до значения, определяемого усилием аварийной пружины 6 и усилием, определяемым объемным потоком рабочей среды. Исходное давление в кольцевых полостях 13, 15 по меньшей мере равно величине, которая складывается из давления, соответствующего наибольшему усилию, определяемому объемным потоком рабочей среды, давления, соответствующего наибольшему усилию аварийной пружины, и добавочного значения в качестве коэффициента запаса. Благодаря этому оба поршня 8, 9 даже при наибольшем усилии, определяемом объемным потоком рабочей среды, всегда будут оставаться прижатыми друг к другу. Снижение давления в расположенной с ведомой стороны кольцевой полости 15 сопровождается увеличением объема находящейся в ней рабочей среды и влечет за собой перемещение поршня 8 в направлении открытия. Рабочая среда в кольцевой полости 15 действует по типу пружины.

С целью воспрепятствовать подобному перемещению указанного поршня в направлении открытия предусмотрены линии 36а-36с, клапаны 32, 33 и дроссельная шайба 34.

3/2-Распределитель 32 в своем положении b не влияет на представленные в настоящем описании функции, поскольку аккумулятор 16 высокого давления отделен обратным клапаном 33. Давление в аккумуляторе 16 высокого давления всегда выше, чем в остальной гидросистеме, и поэтому обратный клапан 33 остается закрытым. Аккумулятор 24 низкого давления отделен 3/2-распределителем 32 благодаря выполнению им запорной функции при нахождении в своем положении b.

Во избежание описанного выше перемещения поршня 8 в процессе нагнетания рабочей среды давление в кольцевой полости 15 снижают настолько, что усилие Fгидравл его воздействия на поршень 8 достигает величины, при которой оно компенсирует другие усилия:

Fпружина+Fобъемный поток=Fгидравл

Лишь после этого начинается процесс нагнетания рабочей среды. Положение поршня 8 при этом не изменяется.

С этой целью поршень 9 удерживается электродвигателем 50 в своем положении, а 3/2-распределитель 32 переключается в свое положение а. По мере перетекания рабочей среды из кольцевой полости 15 через дроссельную шайбу 34, обратный клапан 33 и 3/2-распределитель 32 в аккумулятор 24 низкого давления давление в этой кольцевой полости 15 снижается. Снижение давления в кольцевой полости 15 продолжается до достижения им заданного уровня. Его величина задается известным усилием пружины Fпружина и усилием Fобъемный поток, определяемым воздействием объемного потока. Усилие Fобъемный поток пропорционально вращающему моменту на валу электродвигателя 50 и тем самым может быть определено на основании такого вращающего момента.

Затем 3/2-распределитель 32 переключается обратно в свое положение b, после чего может начинаться процесс нагнетания рабочей среды без перемещения поршня 8.

При работе предлагаемого в изобретении привода в нормальном режиме выполняется практически не оказывающая на этот режим никакого отрицательного влияния проверка работоспособности функции аварийного срабатывания путем перемещения поршня на часть от полной длины его хода. При этом проверяется, способна ли аварийная пружина 6 перемещать поршень 8 в направлении закрытия. Такое перемещение поршня во избежание отрицательного влияния на нормальный режим работы предлагаемого в изобретении привода должно происходить лишь на очень малую величину.

С этой целью описанное выше снижение давления с помощью 3/2-распределителя 32 продолжают до уровня ниже заданного уровня давления, в результате чего начинает преобладать суммарное усилие, складывающееся из усилия аварийной пружины и усилия, определяемого воздействием объемного потока, а поршень 8 из-за наличия дроссельной шайбы 34 начинает медленно перемещаться в направлении закрытия. Этот процесс завершают, переключая 3/2-распределитель 32 обратно в его положение b. Возврат поршня 8 в исходное положение и доведение давления в кольцевых полостях 13, 15 до исходного уровня обеспечивают путем переключения 3/2-распределителя 20 между обоими его положениями. При этом давление, преобладающее в аккумуляторе 16 высокого давления, распределяется по кольцевым полостям 13, 15.

На фиг.4 связующий механизм 46 и гидравлическая система 48 выполненного по первому варианту предлагаемого в изобретении привода показаны в состоянии, соответствующем аварийному срабатыванию. Функция такого аварийного срабатывания активизируется путем переключения расположенного с ведомой стороны 3/2-распределителя 22 в его положение а, в котором он удерживается предварительно сжатой пружиной. Расположенная с ведомой стороны кольцевая полость 15 в результате соединяется с аккумулятором 24 низкого давления. Расположенная же с ведущей стороны кольцевая полость 13 при этом остается закрыта. Расположенный с ведомой стороны поршень 8 приводится в движение аварийной пружиной 6, вытесняя при этом рабочую среду из кольцевой полости 15 через дроссельную шайбу 23 в аккумулятор 24 низкого давления и перемещая затвор 2 в направлении закрытия. Скорость перемещения поршня 8 ограничивается дроссельной шайбой 23. Аварийная пружина 6 при таком аварийном перемещении опирается через свою расположенную с ведущей стороны опору 12, расположенный с ведущей стороны шток 10 и расположенный с ведущей стороны поршень 9 на рабочую среду, остающуюся под давлением в закрытой расположенной с ведущей стороны кольцевой полости 13.

Сразу же после утапливания демпфирующего цилиндрического выступа 7 в предусмотренную под него демпфирующую кольцевую полость 5 истечение рабочей среды из кольцевой полости 15 начинает дросселироваться. В результате в кольцевой полости 15 создается давление, которое тормозит перемещение поршня 8. Это состояние, соответственно этот момент, показано/показан на фиг.4.

Ниже рассматривается процесс восстановления эксплуатационной готовности предлагаемого в изобретении привода. Исходя из закрытого состояния седельного клапана 1, 2 расположенный с ведущей стороны 3/2-распределитель 20 переключается в свое положение b, после чего поршень 9 в результате его быстрого перемещения сервоприводом 44 прижимается к поршню 8. В результате такого быстрого перемещения в кольцевую полость 13 поступает рабочая среда из аккумулятора 24 низкого давления и из аккумулятора 16 высокого давления. Большее количество рабочей среды поступает при этом из аккумулятора 24 низкого давления, поскольку количество рабочей среды, поступающей из аккумулятора 16 высокого давления, ограничено дроссельными шайбами 18а, 18b. Непосредственно после этого давление, преобладающее в аккумуляторе 16 высокого давления, распространяется на расположенную с ведущей стороны кольцевую полость 13.

Расположенный с ведомой стороны 3/2-распределитель 22 переключается в свое положение b, тогда как расположенный с ведущей стороны 3/2-распределитель 20 переключается между обоими своими положениями до тех пор, пока давление, преобладающее в аккумуляторе 16 высокого давления, не распространится на обе кольцевые полости 13, 15. После этого расположенный с ведущей стороны 3/2-распределитель 20 остается в своем положении а, а готовность предлагаемого в изобретении привода к работе в нормальном режиме и в аварийном режиме оказывается вновь восстановлена.

Поскольку рабочая среда находится в замкнутом объеме и при повышении температуры расширяется в большей степени, чем окружающий ее металл, создается давление. Величина такого давления ограничивается клапаном 21 ограничения давления, который по достижении своего максимального рабочего давления (или заданного давления), на которое он настроен, соединяет кольцевые полости 13, 15 с аккумулятором 24 низкого давления.

На фиг.5 показаны связующий механизм 146 с гидравлическим и электромагнитным блокировочным устройством и гидравлическая система 148 предлагаемого в изобретении привода, выполненного по второму варианту. Связующий механизм 146 по сравнению со связующим механизмом 46 дополнен двумя дистанционными элементами 26, 28, соединяемыми электромагнитом. Электромагнит имеет катушку 27. Дистанционный элемент 28 закреплен на опоре 12 пружины, а дистанционный элемент 26 - на опоре 3 пружины. В состоянии, в котором аварийная пружина 6 сжата усилием сервопривода 44, а оба дистанционных элемента 26, 28 соприкасаются между собой, на катушку 27 электромагнита подается электрический ток. Возникающая в результате магнитная сила больше усилия предварительного сжатия аварийной пружины 6 и обеспечивает прижатие дистанционных элементов 26, 28 друг к другу. Аварийная пружина 6 остается сжатой под действием магнитной силы. Оба блокировочных устройства - электромагнитное и гидравлическое - работают параллельно и являются взаимно дублирующими (на случай отказа одного из них).

Гидравлическая система 148 имеет соединительную линию 154а, 54b с расположенным с ведомой стороны 3/2-распределителем 22, к которому линией 60 низкого давления подсоединен аккумулятор 24 низкого давления. Линия 60 низкого давления подпиточной всасывающей линией 138 соединена с расположенным с ведущей стороны участком 154а соединительной линии. В подпиточной всасывающей линии установлен открывающийся в сторону участка 154а соединительной линии обратный клапан 164.

Функция аварийного срабатывания активизируется путем обесточивания электромагнита 27 и 3/2-распределителя 22, вследствие чего первый утрачивает свое силовое воздействие, а последний переключается в свое положение а. Происходящее после этого перемещение поршня в направлении закрытия ограничено по своей скорости дроссельной шайбой 23 и тормозится системой 5 и 7 демпфирования в конце хода. Расположенный с ведущей стороны поршень 9 при аварийном перемещении сохраняет свое положение. В расположенной с ведущей стороны кольцевой полости 13 давление повышается пропорционально усилию аварийной пружины 6.

На фиг.6 показаны аналогичный изображенному на фиг.5 связующий механизм 146 только с электромагнитным блокировочным устройством и гидравлическая система предлагаемого в изобретении привода, выполненного по третьему варианту. Обе кольцевые полости 13, 15 нагружены давлением от аккумулятора 24 низкого давления.

После активизации функции аварийного срабатывания путем обесточивания катушки 27 электромагнита оба поршня 8, 9 расходятся друг от друга. В своих конечных положениях поршень 9 прилегает к корпусу неподвижного цилиндра 14, а затвор 2 опущен на свое седло 1.

На фиг.7 показаны связующий механизм 346 только с электромагнитным блокировочным устройством и гидравлическая система предлагаемого в изобретении привода, выполненного по четвертому, упрощенному, варианту. В данном варианте не предусмотрены расположенный с ведущей стороны поршень с его расположенным с ведущей стороны штоком и соединительная линия.

В отличие от показанного на фиг.5 второго варианта предусмотренную в нем гидравлическую систему 138 можно также заменить на показанную на фиг.3 гидравлическую систему 38 из первого варианта выполнения предлагаемого в изобретении привода.

На фиг.8а-8г показан выполненный по пятому варианту предлагаемый в изобретении привод, у которого его сервопривод 444 представляет собой гидравлический или пневматический непосредственный привод (вместо электромеханического винтового привода 52). Помимо этого, связующий механизм 46 и гидравлическая система 448 снабжены гидравлическим блокировочным устройством.

Сервопривод 444 состоит из электродвигателя 450, муфты 66, работающей в качестве насоса и двигателя машины 68, трех обратных клапанов 70, 71, 72, 4/2-распределителя 74, а также гидро-/пневмоцилиндра 76.

На фиг.8б предлагаемый в изобретении привод показан при его работе в режиме нагнетания рабочей среды, а на фиг.8в и 8г - при его перемещении в направлении открытия и закрытия.

Кавитация при работе машины 68 на ее соответствующей стороне низкого давления предотвращается благодаря обратным клапанам 70, 71, которые соединяют аккумулятор 24 низкого давления с соответствующей стороной низкого давления. Просачивающаяся из машины 68 рабочая среда отводится по дренажной линии 82 в аккумулятор 24 низкого давления.

Работа предлагаемого в изобретении привода, выполненного по рассматриваемому варианту, возможна при том условии, что давление в кольцевых полостях 13, 15 цилиндра 14 при работе в нормальном режиме всегда должно быть выше, чем давление в кольцевых полостях 78, 80 цилиндра 76, поскольку именно в этом случае обратный клапан 72 гидравлически разобщает сервопривод 444 от кольцевых полостей 13, 15 цилиндра 14. Указанные кольцевые полости гидравлически соединяются с сервоприводом только на время процесса нагнетания рабочей среды.

Выполненный по пятому варианту привод имеет упрощенное конструктивное исполнение и соответственно обладает меньшей стоимостью, поскольку наряду с различными линиями отсутствуют также компоненты 16, 17 18а, 18b, 19, 20, 64, предусмотренные в первом варианте (см. фиг.3). Помимо этого, подобный привод надежнее в работе по сравнению с показанным на фиг.1 и 2 приводом с выполненным в виде винтового привода сервоприводом 44, поскольку отсутствует необходимость в обеспечении требуемых в винтовом приводе защиты маточной гайки от проворачивания и ее смазывания, а также в установке ходового винта в подшипниках качения. Кроме того, путем надлежащего выбора размера поверхностей цилиндра 76 электродвигатель 450 и связанную с ним машину 68 можно идеально согласовать с выполняемым перемещением. Благодаря этому можно использовать уменьшенный по сравнению с описанными выше вариантами электродвигатель 450. Дальнейшее упрощение конструкции привода обусловлено тем, что насосная или нагнетательная функция машины 68 присуща ей самой. Работающая в качестве насоса машина 68 позволяет во взаимодействии с 4/2-распределителем 74 и обратным клапаном 72 повышать давление в кольцевых полостях 13, 15 (фиг.8б). Поэтому выполнение поршнем 9 нагнетательной функции, аккумулятор 16 высокого давления и соединяющий его с кольцевой полостью 13 расположенный с ведущей стороны 3/2-распределитель 20 становятся излишними.

В процессе нагнетания рабочей среды оба поршня 8, 9 остаются прижатыми друг к другу и не перемещаются. Цилиндр 76 отсоединен при этом от остального гидравлического контура переключенным в свое положение b 4/2-распределителем 74. Тем самым отсутствует необходимость в снижении давления в кольцевых полостях 13, 15 через 3/2-распределитель 32, линии 36а-36с, обратный клапан 33 и дроссельную шайбу 34 и поэтому данную процедуру можно не выполнять, а соответствующие компоненты можно исключить (ср. фиг.3 и 4).

Привод в показанном на фиг.8а-8г варианте его выполнения дополнительно требует применения измерителя 84 перемещений для регулирования положения затвора 2 относительно неподвижного цилиндра 14 с помощью электродвигателя 450. В описанных выше вариантах положение маточной гайки винтового привода 52 является точной функцией угла поворота вала электродвигателя 50 и поэтому винтовой привод 52 не требует применения измерителя перемещений. В отношении же гидравлического непосредственного привода, используемого в пятом варианте выполнения предлагаемого в изобретении привода, подобная точная пропорциональность по причине объемного к.п.д. работающей в качестве насоса машины 68 недействительна.

Показанное на фиг.1-8 устройство ограничения скорости перемещения поршня (дроссельная шайба 23) и гидравлическая система 5, 7 демпфирования в конце хода в других вариантах могут быть также выполнены электрическими, магнитореологическими, соответственно пневматическими.

Еще один не показанный на чертежах вариант выполнения предлагаемого в изобретении привода относится к дроссельному клапану. Согласно уровню техники при этом привод с функцией аварийного срабатывания поворачивает валик вокруг своей оси, а вместе с ним и закрепленную на нем поворотную заслонку, открывая или закрывая ее. Сервопривод и аварийная пружина воздействуют на соединительную тягу с пальцем на конце. Этот палец вставлен в удлиненное отверстие (прорезь) в рычаге, на котором закреплен валик. Продольное перемещение соединительной тяги преобразуется через палец и удлиненное отверстие в поворотное движение рычага и вращательное движение валика, закрепленная на котором заслонка дроссельного клапана тем самым открывается или закрывается. Аварийная пружина при этом всегда сжимается или разжимается.

Работа предлагаемого в изобретении привода дроссельного клапана основана на том же принципе, что и описанный выше со ссылкой на фиг.1-4 и 8. Однако в отличие от показанных на чертежах вариантов в данном (не показанном на чертежах) варианте выполнения предлагаемого в изобретении привода дроссельного клапана усилие сервопривода передается не односторонне на расположенный с ведущей стороны поршень через расположенную с ведущей стороны опору аварийной пружины, а передается через сравнительно длинную тягу, проходящую через поворотный привод на его противоположную сторону. Такая длинная тяга проходит при этом через соединительную тягу поворотного привода, расположенный с ведомой стороны шток, расположенный с ведомой стороны поршень, расположенную с ведомой стороны опору аварийной пружины, а также часть самой аварийной пружины.

В изобретении таким образом предлагается привод с функцией аварийного закрытия, имеющий подвижный связующий механизм с аварийной пружиной, зажатой между ее расположенными с ведущей и ведомой сторон опорами. В предпочтительном варианте аварийная пружина представляет собой перемещаемую вместе со связующим механизмом пружину сжатия. Расстояние между опорами аварийной пружины при работе привода в нормальном режиме задается блокировочным устройством, после освобождения или деблокирования которого аварийная пружина может при этом ослабляться в целях аварийного срабатывания или аварийного перемещения привода. При этом блокировочное устройство согласно изобретению выполнено с возможностью его гидравлического или пневматического и/или магнитного приведения в действие, соответственно выключения.

Перечень ссылочных обозначений

1 седло

2 затвор

3 расположенная с ведомой стороны опора (аварийной) пружины

4 расположенный с ведомой стороны шток (поршня)

5 демпфирующая полость

6 аварийная пружина

7 демпфирующий (цилиндрический) выступ

8 расположенный с ведомой стороны поршень

9 расположенный с ведущей стороны поршень

10 расположенный с ведущей стороны шток (поршня)

11 вентиляционный канал

12 расположенная с ведущей стороны опора (аварийной) пружины

13 расположенная с ведущей стороны кольцевая полость

14 цилиндр

15 расположенная с ведомой стороны кольцевая полость

16 аккумулятор высокого давления

17 обратный клапан

18a, 18b дроссельная шайба

19, 21 клапан ограничения давления

20 расположенный с ведущей стороны 3/2-распределитель

22 расположенный с ведомой стороны 3/2-распределитель

23 дроссельная шайба

24 аккумулятор низкого давления/бак

25 обратный клапан

26, 28 дистанционный элемент

27 катушка

32 3/2-распределитель

33 обратный клапан

34 дроссельная шайба

36а, 36b, 36с линия

38; 138 подпиточная всасывающая линия

40 разгрузочная линия

42 разгрузочная линия

44; 444 сервопривод

46; 146; 346 связующий механизм

48; 148; 448 гидравлическая система

50; 450 электродвигатель

52 винтовой привод

54а; 154а расположенный с ведущей стороны участок

54b расположенный с ведомой стороны участок

54с средний участок

56 байпасная линия

58а, 58b; 458 линия высокого давления

60 линия низкого давления

62 байпасная линия

64; 164 обратный клапан

66 муфта

68 машина

70, 71, 72 обратный клапан

74 4/2-распределитель

76 цилиндр

78, 80 кольцевая полость

82 дренажная линия

84 измеритель перемещений

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ И ВЫПОЛНЕННАЯ С ПОДОБНЫМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ КЛАПАННАЯ СИСТЕМА | 2009 |

|

RU2548137C1 |

| СЕРВОПРИВОД ТРУБОПРОВОДНОЙ АРМАТУРЫ, ПРИВОДИМЫЙ В ДЕЙСТВИЕ ТЕКУЧЕЙ СРЕДОЙ | 2011 |

|

RU2551468C2 |

| Гидравлический сервопривод управления гусеничной машиной | 1987 |

|

SU1426884A1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2193683C2 |

| ГЛУБОКОВОДНЫЙ СВАЕБОЙНЫЙ КОПЕР | 2009 |

|

RU2498016C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2004 |

|

RU2265721C1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ТЯГОВОГО СРЕДСТВА ТРАНСПОРТИРУЮЩЕГО УСТРОЙСТВА | 2013 |

|

RU2616515C2 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

| ПРИВОД МЕХАНИЗМА ОТКИДНОЙ ЧАСТИ ФОНАРЯ САМОЛЕТА И ВРЕМЕННОЙ КЛАПАН | 2008 |

|

RU2372249C1 |

| КЛАПАННАЯ СИСТЕМА | 2010 |

|

RU2571068C2 |

Изобретение относится к приводу с функцией аварийного закрытия. Привод содержит подвижный связующий механизм с аварийной пружиной, зажатой между ее опорами, расположенными с ведущей и ведомой сторон. Аварийная пружина представляет собой перемещаемую вместе со связующим механизмом пружину сжатия. Расстояние между опорами аварийной пружины при работе привода в нормальном режиме задается блокировочным устройством. После деблокирования блокировочного устройства аварийная пружина разжимается для аварийного срабатывания привода. При этом блокировочное устройство выполнено с возможностью его гидравлического приведения в действие. Изобретение направлено на снижение конструктивно-технических затрат на реализацию функции механического деблокирования. 26 з.п. ф-лы, 11 ил.

1. Привод с подвижным связующим механизмом (46; 146; 346), имеющим аварийную пружину (6), зажатую между ее расположенной с ведущей стороны опорой (12) и расположенной с ведомой стороны опорой (3), расстояние между которыми при работе привода в нормальном режиме зафиксировано блокировочным устройством, и разжимающуюся после деблокирования блокировочного устройства для аварийного срабатывания привода, отличающийся тем, что блокировочное устройство выполнено гидравлическим.

2. Привод по п. 1, имеющий сервопривод (44; 444), позволяющий инициировать поступательное движение с ведущей стороны, передаваемое через связующий механизм (46; 146; 346) на затвор (2) клапана (1, 2) для приведения этого затвора в происходящее с ведомой стороны поступательное движение, при этом после деблокирования блокировочного устройства аварийная пружина (6) позволяет инициировать происходящее с ведомой стороны движение затвора (2) клапана (1, 2) в направлении его закрытия.

3. Привод по п. 1, имеющий неподвижный цилиндр (14) с расположенной с ведомой стороны кольцевой полостью (15) и расположенным с ведомой стороны поршнем (8), который своим расположенным с ведомой стороны штоком (4) соединен с расположенной с ведомой стороны опорой (3) аварийной пружины.

4. Привод по п. 2, имеющий демпфер (5, 7), который при аварийном срабатывании привода проявляет свое действие в конце происходящего с ведомой стороны движения затвора клапана в направлении его закрытия.

5. Привод по п. 4, в котором демпфер представляет собой гидравлический демпфер (5, 7), обеспечивающий демпфирование в конце хода.

6. Привод по п. 3, в котором цилиндр (14) имеет расположенный с ведущей стороны поршень (9), который своим расположенным с ведущей стороны штоком (10) соединен с расположенной с ведущей стороны опорой (12) аварийной пружины, при этом указанный расположенный с ведущей стороны шток (10) проходит через расположенную с ведущей стороны кольцевую полость (13) цилиндра.

7. Привод по п. 6, в котором сервопривод и расположенный с ведущей стороны поршень соединены соединительной тягой, проходящей через расположенную с ведомой стороны опору аварийной пружины, расположенный с ведомой стороны шток поршня и сам этот расположенный с ведомой стороны поршень.

8. Привод по п. 2, в котором клапан представляет собой дроссельный клапан, а его затвор представляет собой заслонку, с валиком которой при этом поворотным приводом соединен связующий механизм.

9. Привод по п. 8, в котором сервопривод расположен с первой стороны валика или дроссельного клапана, а аварийная пружина расположена со второй стороны валика или дроссельного клапана, противоположной его первой стороне, при этом сервопривод и расположенный с ведущей стороны поршень соединены соединительной тягой, проходящей через расположенную с ведомой стороны опору аварийной пружины, расположенный с ведомой стороны шток поршня и сам этот расположенный с ведомой стороны поршень.

10. Привод по п. 6, в котором оба поршня (8, 9) расположены между обеими кольцевыми полостями (13, 15), которые выполнены гидравлически соединяемыми между собой соединительной линией (54а, 54b, 54с; 154а).

11. Привод по п. 10, в котором соединительная линия (54а, 54b, 54с; 154а) или расположенная с ведомой стороны кольцевая полость (15) выполнена соединяемой или соединена линией (60) низкого давления с аккумулятором (24) низкого давления.

12. Привод по п. 11, в котором в линии (60) низкого давления и/или в соединительной линии (54b) непосредственно перед расположенным с ведомой стороны 3/2-распределителем (22) расположена дроссельная шайба (23).

13. Привод по п. 6, в котором через один из поршней (8, 9) и его соответствующий шток (4, 10) проходит вентиляционный канал (11).

14. Привод по п. 6, в котором усилие прижатия обоих поршней (8, 9) друг к другу больше суммарного усилия, складывающегося из усилия аварийной пружины (6) и усилия, необходимого для приведения в движение затвора (2) клапана.

15. Привод по п. 11, в котором в соединительной линии (54b, 54с; 154а, 54b) предусмотрен расположенный с ведомой стороны 3/2-распределитель (22), к которому подсоединена линия (60) низкого давления и при нахождении которого в своем основном положении, в котором он удерживается предварительно сжатой пружиной, кольцевая полость (15) соединена с аккумулятором (24) низкого давления.

16. Привод по п. 15, в котором демпфирующая полость (5) байпасной линией (56) подсоединена к участку (54b) соединительной линии, который соединяет между собой расположенный с ведомой стороны 3/2-распределитель (22) и расположенную с ведомой стороны кольцевую полость (15) и в той части которого, которая соединяет расположенную с ведомой стороны кольцевую полость (15) с присоединением байпасной линии (56), предусмотрен обратный клапан (25), открывающийся в направлении от расположенного с ведомой стороны 3/2-распределителя (22) к расположенной с ведомой стороны кольцевой полости (15).

17. Привод по п. 1, в котором сервопривод (444) представляет собой гидравлический сервопривод и имеет цилиндр (76), у которого шток его поршня выполнен перемещаемым машиной (68), а на самом этом штоке закреплена расположенная с ведущей стороны опора (12) аварийной пружины.

18. Привод по п. 17, в котором гидролиния, соединяющая машину (68) с цилиндром (76), выполнена перекрываемой, а машина (68) линией (458) высокого давления соединена с соединительной линией (154а) и подпиточной всасывающей линией (438) соединена с аккумулятором (24) низкого давления.

19. Привод по п. 18, в котором подпиточная всасывающая линия (438) двумя разветвляющимися линиями, в каждой из которых предусмотрено по обратному клапану (70, 71), соединена с обоими рабочими присоединениями машины (68).

20. Привод по п. 11, в котором линия (60) низкого давления и соединительная линия (154а) соединены между собой подпиточной всасывающей линией (138), в которой предусмотрен обратный клапан (164), открывающийся в направлении от линии (60) низкого давления к соединительной линии (154).

21. Привод по п. 10, в котором в соединительной линии (54а, 54с) предусмотрен расположенный с ведущей стороны 3/2-распределитель (20), через который возможно соединение расположенной с ведущей стороны кольцевой полости (13) линией (58а, 58b) высокого давления с аккумулятором (16) высокого давления.

22. Привод по п. 21, в котором линия (60) низкого давления и линия (58а, 58b) высокого давления соединены между собой подпиточной всасывающей линией (38), в которой предусмотрен обратный клапан (64), открывающийся в направлении от линии (60) низкого давления к линии (58а, 58b) высокого давления.

23. Привод по п. 22, в котором в линии (58а, 58b) высокого давления на участке между аккумулятором (16) высокого давления и присоединением подпиточной всасывающей линии (38) предусмотрена по меньшей мере одна дроссельная шайба (18а, 18b), в проходящей параллельно которой байпасной линии (62) предусмотрен обратный клапан (17), открывающийся в направлении аккумулятора (16) высокого давления.

24. Привод по п. 16, в котором участок (54b) соединительной линии, расположенный между обратным клапаном (25) и расположенным с ведомой стороны 3/2-распределителем (22), выполнен соединяемым через 3/2-распределитель (32) с линией (60) низкого давления или с линией (58b) высокого давления, а в линии (36а), соединяющей указанный участок (54b) соединительной линии с 3/2-распределителем (32), предусмотрены дроссельная шайба (34) и обратный клапан (33), открывающийся в направлении этого 3/2-распределителя (32).

25. Привод по п. 1, имеющий несущий или крепежный элемент, который выполнен в виде гидравлического блока, на котором или в котором расположены аккумулятор или аккумуляторы (16, 24) давления, клапаны (17, 20, 22, 25, 32, 33, 64, 70, 71, 72, 74, 164), линии (36а, 36b, 36с, 38, 54а, 54b, 54с, 56, 58а, 58b, 60, 62; 82; 138, 154; 458) и каналы.

26. Привод по одному из пп. 2-25, в котором сервопривод (44) соединен с расположенной с ведущей стороны опорой (12) аварийной пружины и/или выполнен электрическим или гидравлическим.

27. Привод по п. 6, в котором между обоими поршнями (8, 9) установлен демпфирующий элемент.

| СПОСОБ ПОПЕРЕЧНОЙ РАСПИЛОВКИ ЗАГОТОВОК И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057639C1 |

| WO 9813633 A1, 02.04.1998 | |||

| ПНЕВМАТИЧЕСКИЙ СЕРВОПРИВОД | 1992 |

|

RU2028233C1 |

| DE 10308017 A1, 11.11.2004. | |||

Авторы

Даты

2016-01-20—Публикация

2011-02-15—Подача