Настоящее изобретение относится к исполнительному механизму согласно ограничительной части п. 1 формулы изобретения, а также к выполненной с подобным исполнительным механизмом клапанной системе.

В ЕР1413810А1 описан исполнительный механизм указанного в начале описания типа для клапана турбины, предназначенного для регулирования подачи в нее газа или пара, для технологической арматуры, предназначенной для регулирования расхода технологической текучей среды, для регулирования угла наклона лопастей ветрового колеса в продольном направлении или для применения по аналогичному назначению. Подобные исполнительные механизмы обычно имеют исполнительный привод, который у заявленного в ЕР 1413810 А1 объекта изобретения выполнен в виде электрического винтового привода. Применительно к газовой турбине подобный исполнительный механизм позволяет, например, регулировать проходное сечение арматуры для регулирования подачи топлива, соответственно газа. Во избежание повреждения системы при возникновении аварийной или экстренной ситуации, например, при нарушении электроснабжения или при возникновении неисправности, арматуру или лопасти ветрового колеса необходимо возвращать в исходное положение. Для этого согласно известному решению с винтовым приводом функционально связан рычажно-коленный механизм, который при работе в обычном режиме, т.е. при достаточном электроснабжении, заблокирован в вытянутом положении, в котором предварительно сжатая пружина сжата. Коленчатый рычаг такого рычажно-коленного механизма воздействует на клапанный элемент арматуры (в случае газовой турбины) или на исполнительный механизм для регулирования угла наклона лопастей ветрового колеса в продольном направлении. Блокировка коленчатого рычага происходит только при достаточном электроснабжении, тогда как при нарушении электроснабжения блокировочный механизм освобождает коленчатый рычаг, в результате чего он переставляется предварительно сжатой пружиной из своего вытянутого положения в свое согнутое положение, а соответственно этой перестановке коленчатого рычага клапанный элемент, соответственно механизм регулирования угла наклона лопастей ветрового колеса в продольном направлении возвращается в свое заданное исходное положение.

Недостаток такого решения состоит в том, что рычажно-коленный механизм требует для его размещения значительного монтажного пространства и помимо этого имеет сравнительно сложную конструкцию, чем обусловлены высокие затраты на его техническую реализацию.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать исполнительный механизм, который обеспечивал бы возможность аварийного срабатывания при малых затратах на его техническую реализацию и обладал бы при этом высокой эксплуатационной надежностью. Такой исполнительный механизм должен также допускать возможность его применения в сочетании с клапанной системой, прежде всего с клапаном для регулирования подачи пара или газа в турбину, или в наиболее общем случае в сочетании с технологической арматурой для регулирования расхода технологической текучей среды.

Указанная задача решается с помощью исполнительного механизма с отличительными признаками, представленными в п. 1 формулы изобретения, и с помощью клапанной системы, заявленной в независимом п. 32 формулы изобретения.

Предлагаемый в изобретении исполнительный механизм выполнен с исполнительным приводом для управления клапаном или иным устройством, например, механизмом регулирования угла наклона лопастей ветрового колеса в продольном направлении с помощью исполнительного органа. С исполнительным приводом функционально связана система аварийного срабатывания, позволяющая при возникновении неисправности в основном независимо от управления исполнительным приводом возвращать исполнительный орган в исходное положение. Такая система аварийного срабатывания имеет энергоаккумулятор, выполненный с возможностью высвобождения запасенной им энергии для возврата исполнительного органа в исходное положение. Согласно изобретению система аварийного срабатывания имеет поршень, который нагружен, с одной стороны, энергоаккумулятором, а с другой стороны - давлением в находящейся под давлением рабочей полости, соединяемой через переключающий клапан с баком или аналогичной емкостью. Поршень выполнен при этом таким образом, что он при сбросе давления из рабочей полости перемещает исполнительный орган в направлении его возврата в исходное положение.

Тем самым согласно предлагаемому в изобретении решению энергоаккумулятор может гидравлически удерживаться в подготовленном к срабатыванию или заблокированном состоянии и активизироваться путем переключения переключающего клапана для возврата исполнительного привода в исходное положение.

Во избежание повреждения исполнительного привода и перемещаемых им компонентов предусмотрен кинематически связанный, прежде всего через поводок, с исполнительным органом тормозящий или демпфирующий механизм.

Такой тормозящий или демпфирующий механизм может иметь механически связанный с исполнительным органом цилиндр двустороннего действия с двухсторонним штоком или дифференциальный цилиндр.

В одном из вариантов подобный цилиндр двустороннего действия с двухсторонним штоком или дифференциальный цилиндр выполнен с уменьшающейся при перемещении исполнительного органа рабочей полостью, которая через демпфирующий дроссель или через дросселирующую щель соединена с другой его, соответственно увеличивающейся рабочей полостью.

В одном из вариантов осуществления изобретения демпфирующий механизм имеет расположенный на пути прохождения потока рабочей среды между переключающим клапаном и баком тормозящий цилиндр, который имеет нагруженный предварительно сжатой пружиной в направлении закрытия тормозящий поршень, который в направлении открытия нагружен давлением, преобладающим по ходу потока после переключающего клапана, и который после своего перемещения на заданное расстояние открывает ведущий в бак дроссель и при этом выполнен с возможностью его перемещения исполнительным органом в направлении закрытия в конце хода поршня перед достижением им своего конечного положения.

В особенно предпочтительном варианте тормозящий поршень тормозящего цилиндра перемещается совместно с исполнительным органом, в данном случае с поводком винтового привода. После перемещения тормозящего поршня на заданное расстояние он перекрывает дроссель, в результате чего соответственно тормозится перемещение исполнительного органа. Уменьшающаяся при этом рабочая полость тормозящего цилиндра через ведущую в бак линию и расположенный в ней клапан соединена с баком. Увеличивающаяся при аварийном срабатывании рабочая полость тормозящего цилиндра также соединена с баком и/или с другой его, уменьшающейся рабочей полостью.

В одной из модификаций этого варианта переключающий клапан выполнен в виде 3/2-распределителя (трехлинейного двухпозиционного распределителя), который в своем подпружиненном исходном положении открывает, а в своем включенном положении перекрывает путь прохождения потока рабочей среды от рабочей полости силового цилиндра к баку.

В другом варианте демпфирующий механизм выполнен с подвижной катушкой, которая кинематически связана с исполнительным органом и в конце хода поршня перед достижением им своего конечного положения создает противодействующую его движению силу.

Подобный демпфирующий дроссель может быть выполнен, например, в виде дросселя с обратным клапаном и с регулируемым проходным сечением.

Помимо этого параллельно демпфирующему дросселю или дросселирующей щели можно включать клапан двойного действия, перемещаемый для демпфирования в направлении своего закрытия электрически или гидравлически.

Переключающий клапан и клапан двойного действия могут при этом образовывать единый конструктивный узел, выполненный прежде всего в виде 3/2-распределителя.

В еще одном варианте демпфирующий механизм выполнен с жидкостным демпфером, который кинематически связан с исполнительным органом и который в результате движения исполнительного органа направляет электро- или магнитореологическую жидкость вдоль магнитного поля.

Такое магнитное поле в предпочтительном варианте создается постоянным магнитом и при работе исполнительного механизма в обычном режиме, т.е. при достаточном электроснабжении, нейтрализуется противодействующим полем.

В принципе, однако, подобное магнитное поле может также только при возникновении аварийной ситуации создаваться путем подачи электрического тока от источника бесперебойного питания (ИБП). Однако подобные решения не всегда удовлетворяет требованиям правил техники безопасности, предъявляемым к работе в аварийном режиме.

Во избежание повреждения исполнительного механизма при наталкивании поршня на исполнительный орган можно предусмотреть энергопоглощающую пружину, сжимающуюся при наталкивании на исполнительный орган. Такая энергопоглощающая пружина может быть выполнена с подавляющей искрообразование опорной поверхностью.

Дополнительно к описанному выше демпфирующему механизму поршень может быть выполнен с обычным демпфированием в конце хода.

Для гидравлического заряда энергоаккумулятора может быть предусмотрен вспомогательный насос, позволяющий создавать достаточное давление в указанной рабочей полости. Такой насос может быть также образован тормозящим механизмом.

Для защиты гидравлических компонентов от слишком высокого давления можно предусмотреть клапан ограничения давления, расположенный на пути прохождения потока рабочей среды между тормозящим цилиндром и переключающим клапаном.

В одном из вариантов в расположенной по ходу потока перед тормозящим цилиндром частью пути прохождения потока рабочей среды предусмотрена байпасная линия, через которую возможно соединение с баком и в которой предусмотрен открывающийся в направлении бака обратный клапан, давление открытия которого больше давления, необходимого для открытия тормозящего клапана. Иными словами, такой обратный клапан остается закрытым, когда тормозящий клапан выполняет свою демпфирующую функцию, и открывается только при существенном превышении давления, необходимого для перестановки тормозящего клапана.

Для ограничения скорости перемещения поршня на пути прохождения потока рабочей среды между рабочей полостью и баком можно предусмотреть регулятор расхода (дроссель, дроссельную заслонку), который в предпочтительном варианте выполнен регулируемым.

В особо простом варианте исполнительный привод выполнен в виде винтового привода. В принципе, однако, возможно также применение пневматических или гидравлических исполнительных приводов.

Энергоаккумулятор для возврата исполнительного органа в исходное положение может представлять собой механический энергоаккумулятор, прежде всего пружинный энергоаккумулятор, сжимаемую текучую среду или газ и/или эластомер.

В еще одном варианте, обеспечивающем особо высокую компактность всей конструкции, все существенные конструктивные элементы объединены в единый приводной узел.

При этом исполнительный привод, энергоаккумулятор и находящаяся под давлением рабочая полость могут быть расположены соосно вокруг рабочей оси исполнительного механизма.

Исполнительный механизм может быть выполнен с замкнутой, прежде всего предварительно нагруженной давлением гидравлической системой, охватывающей находящуюся под давлением рабочую полость и/или тормозящий, соответственно демпфирующий механизм.

В особенно предпочтительном варианте выполнения предлагаемого в изобретении исполнительного механизма тормозящий, соответственно демпфирующий механизм выполнен с возможностью его конфигурирования в виде нагнетательного цилиндра для заполнения рабочей полости рабочей средой (в виде внутреннего насоса).

Эксплуатационную надежность исполнительного механизма позволяет дополнительно повысить вариант, в котором предусмотрена возможность регистрации положения исполнительного органа одной или несколькими системами измерения перемещений, прежде всего системами измерения линейных перемещений.

В одном из вариантов осуществления изобретения предусмотрены средства, позволяющие поддерживать в заданных пределах температуру внутри ограниченного боковыми стенками корпуса винтового привода.

В еще одном варианте осуществления изобретения предусмотрены средства, позволяющие фиксировать тормозящий или демпфирующий механизм и выполненные с возможностью их деблокирования системой аварийного срабатывания.

Исполнительный механизм может быть выполнен с возможностью проведения проверки работоспособности системы аварийного срабатывания при работе в нормальном режиме. Предназначенные для этого средства могут иметь, например, переключатель, регистрирующий начало возвратного движения поршня.

Для повышения эксплуатационной надежности газовых или паровых турбин можно последовательно включать два клапана с описанными выше исполнительными механизмами.

Другие предпочтительные варианты осуществления изобретения представлены в остальных зависимых пунктах формулы изобретения.

Ниже изобретение более подробно рассмотрено на примере некоторых предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию схематичные чертежи, на которых показано:

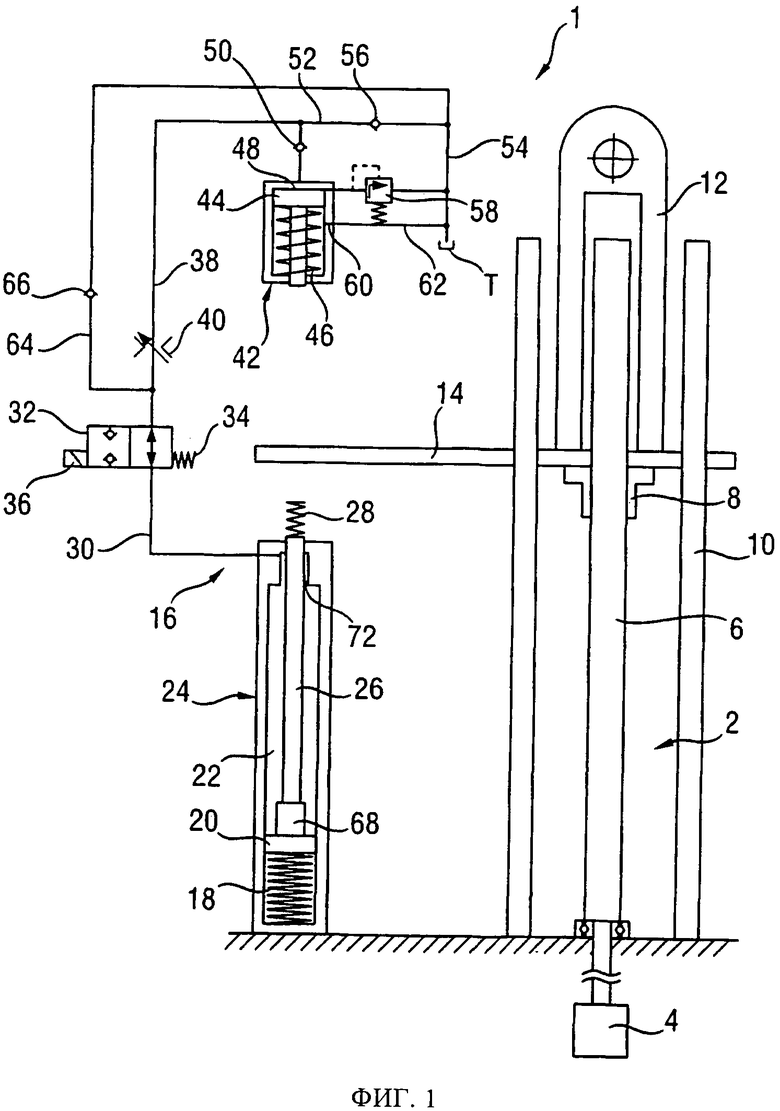

на фиг. 1 - предельно упрощенная функциональная схема предлагаемого в изобретении исполнительного механизма для клапана газовой турбины при работе в нормальном режиме,

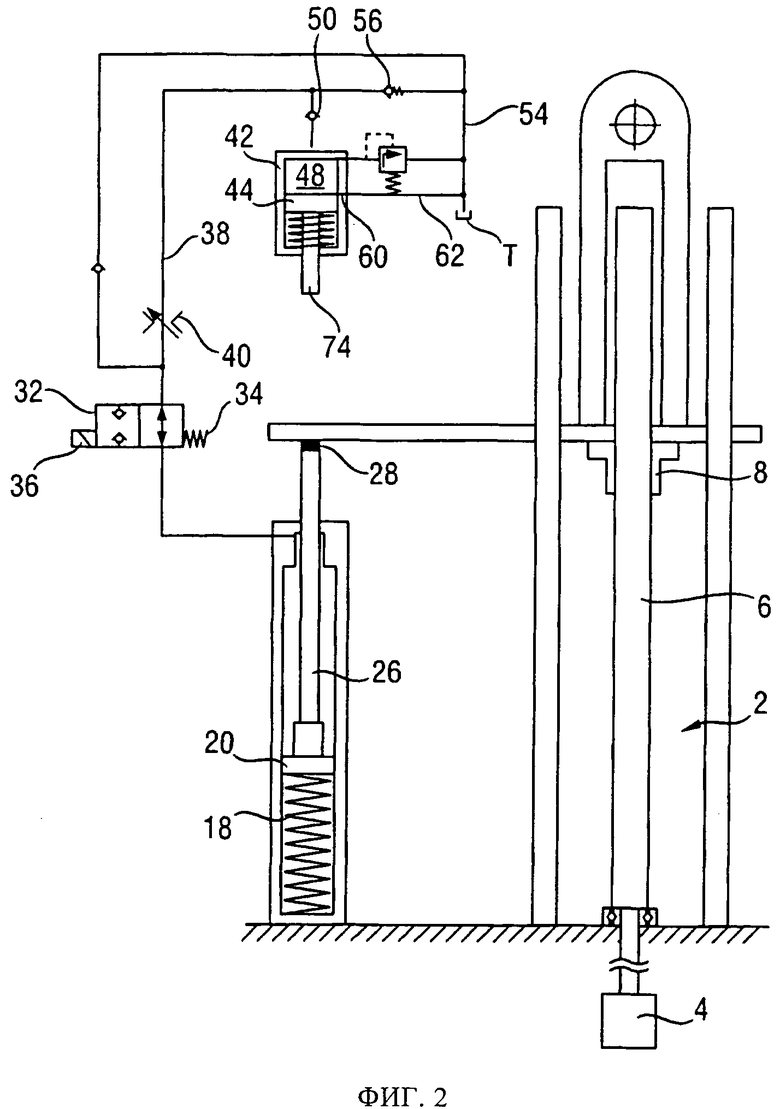

на фиг. 2 - исполнительный механизм при работе в аварийном режиме,

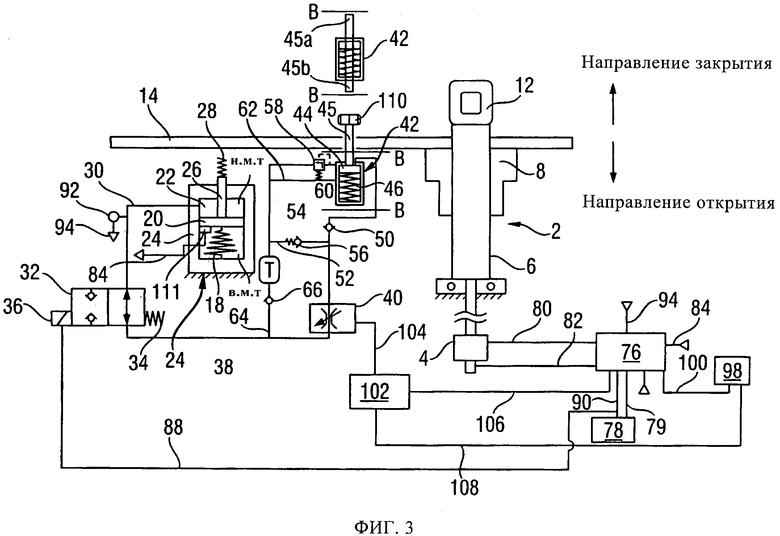

на фиг. 3 - гидросхема исполнительного механизма, изображенного на фиг. 1 и 2,

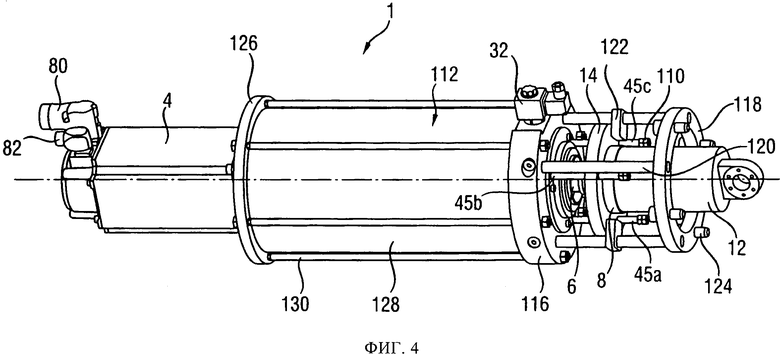

на фиг. 4 - вид в аксонометрии исполнительного механизма, изображенного на фиг. 3,

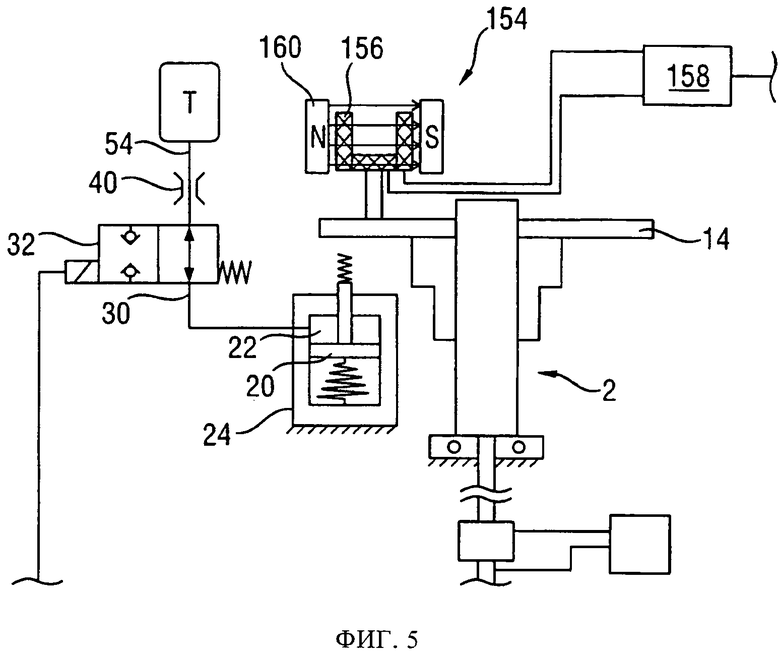

на фиг. 5 - исполнительный механизм в варианте его выполнения с подвижной катушкой,

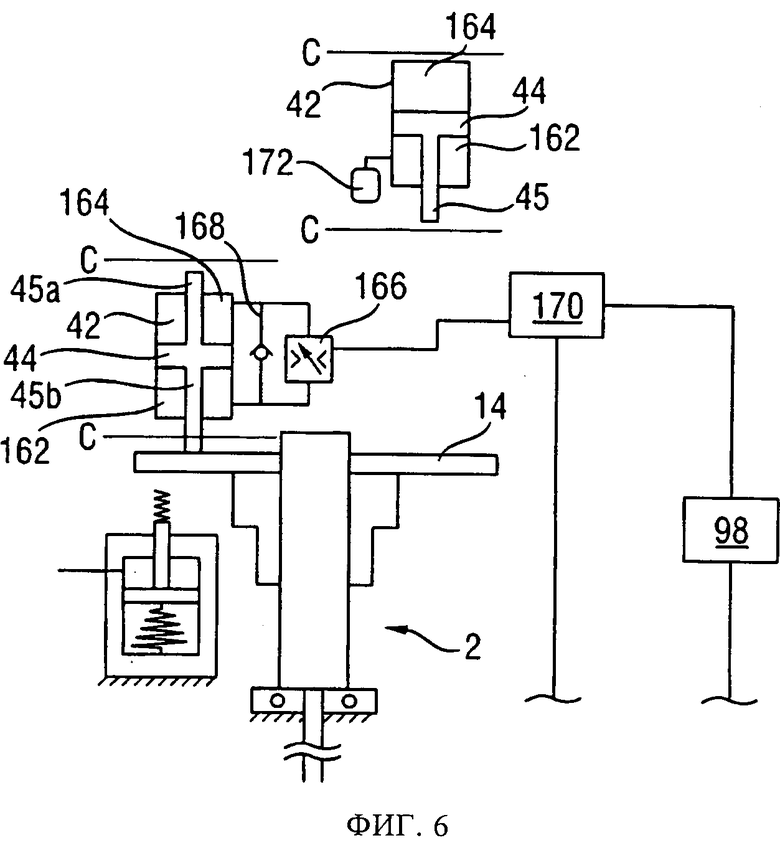

на фиг. 6 - исполнительный механизм в другом варианте его выполнения с тормозящим цилиндром и дросселем с обратным клапаном,

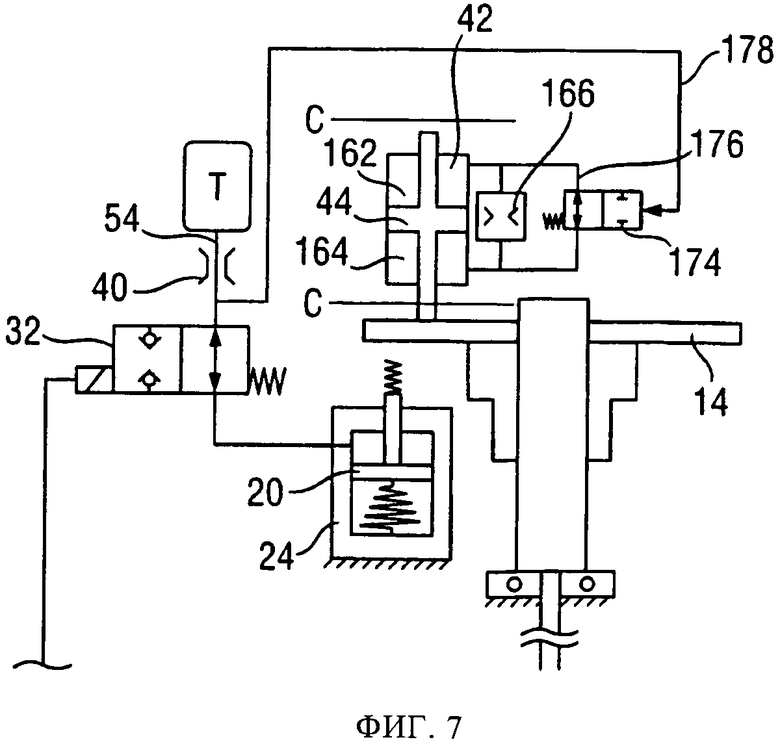

на фиг. 7 - исполнительный механизм в аналогичном изображенному на фиг. 6 варианте его выполнения, но с переключающим клапаном вместо обратного клапана,

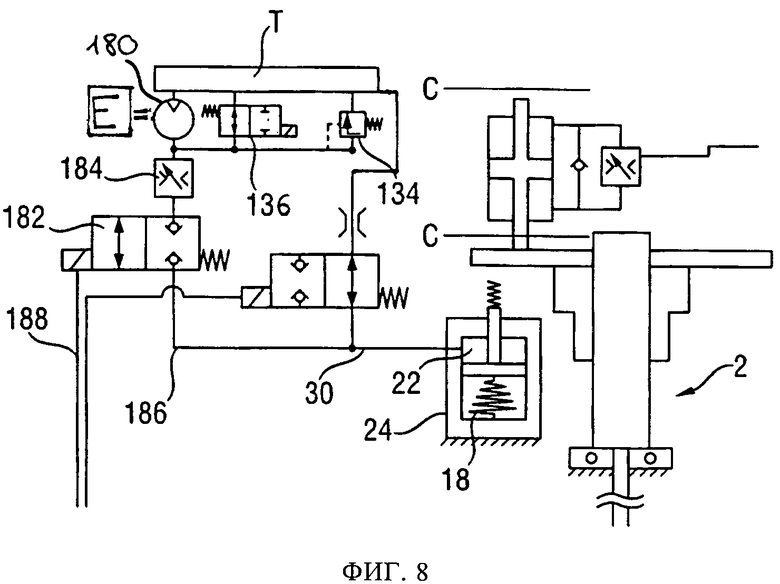

на фиг. 8 - исполнительный механизм в варианте его выполнения со вспомогательным насосом для заряда энергоаккумулятора,

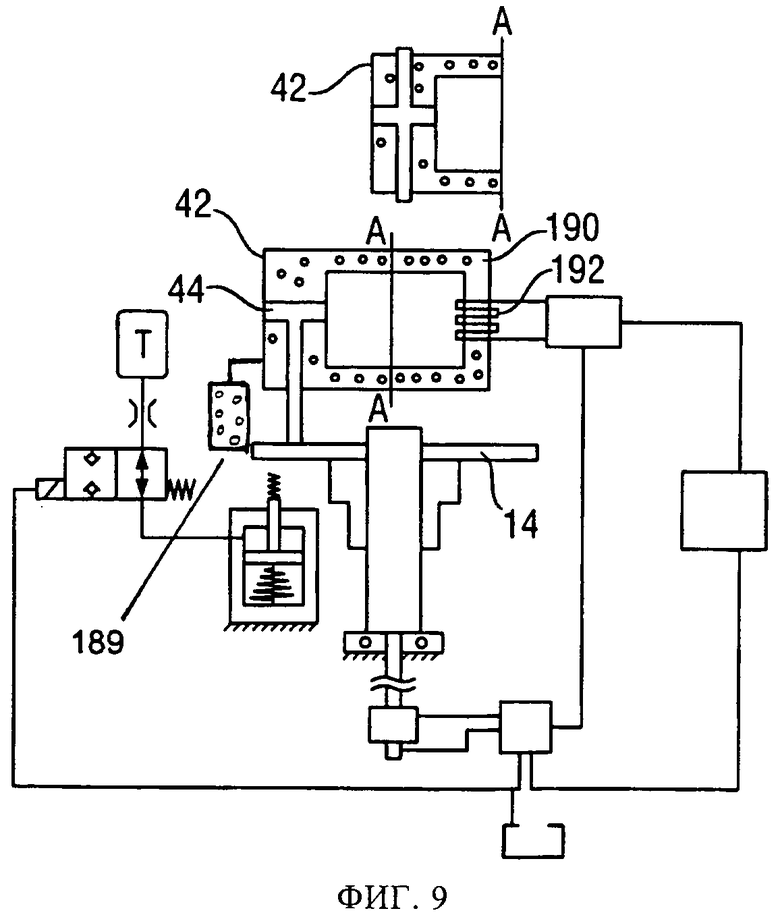

на фиг. 9 - исполнительный механизм в варианте его выполнения с электро- или магнитореологическим демпфером,

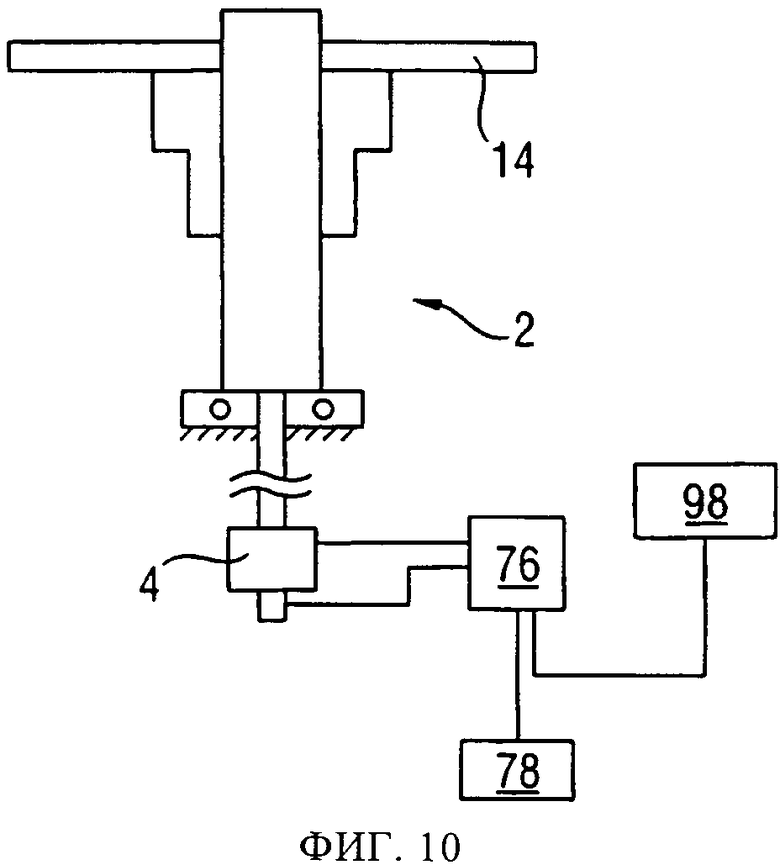

на фиг. 10 - исполнительный механизм с электрической системой аварийного срабатывания,

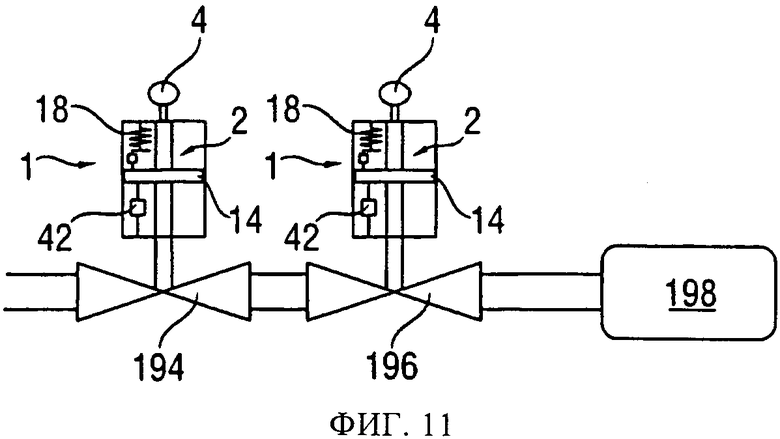

на фиг. 11 - система регулирования для газовой турбины с повышенной эксплуатационной надежностью и

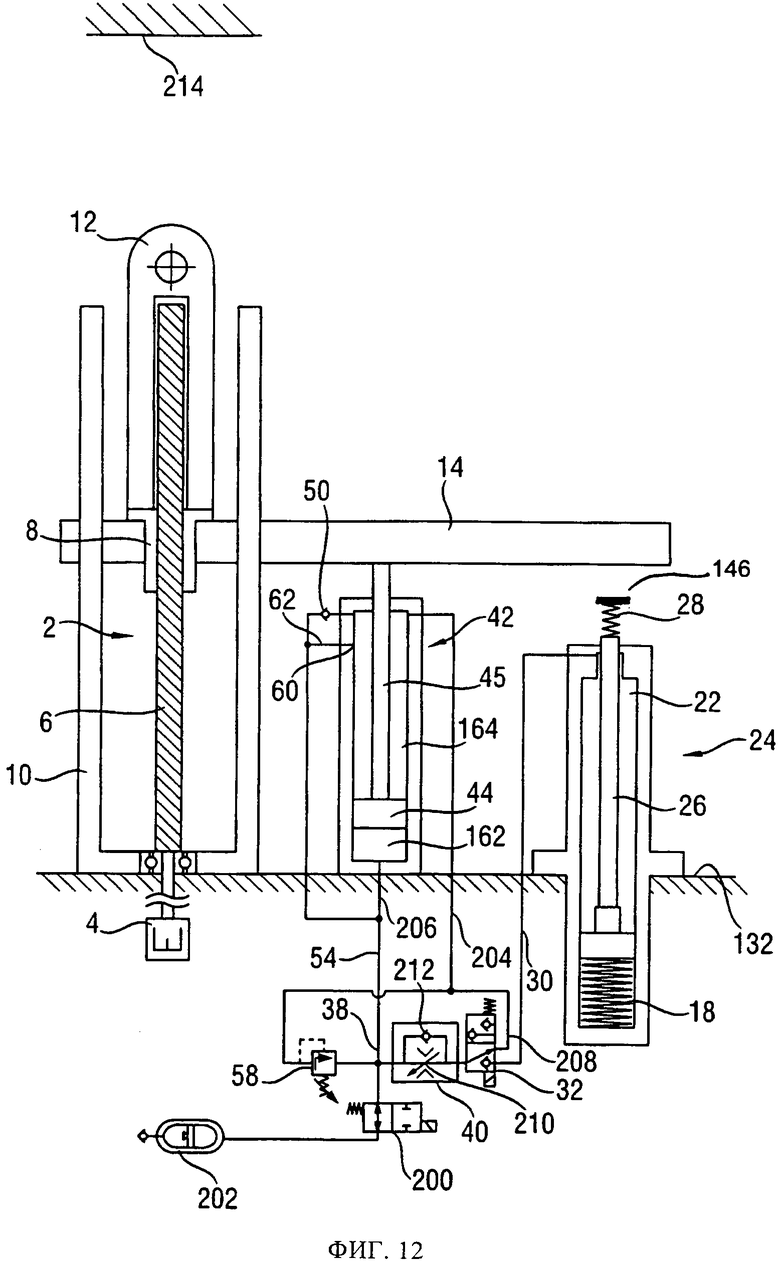

на фиг. 12 - исполнительный механизм в варианте его выполнения с совместно перемещаемым тормозящим механизмом.

На фиг. 1 показана функциональная схема предлагаемого в изобретении исполнительного механизма 1 для управления клапаном газовой или паровой турбины или технологической арматурой, регулирующим, соответственно регулирующей объемный расход. Такой исполнительный механизм 1 имеет винтовой привод 2 с приводным двигателем 4, приводящим во вращение ходовой винт 6, который в свою очередь находится в зацеплении с маточной гайкой 8. В показанном на чертеже варианте ходовой винт 6 установлен с возможностью вращения на раме 10. Маточная гайка 8 выполнена не вращающейся, однако может перемещаться в осевом направлении по ходовому винту 6, при вращении которого она совершает поступательное движение. Поступательное движение маточной гайки передается на консоль 12, управляющую перемещением затвора клапана турбины (затвора арматуры). На маточной гайке 8, соответственно на консоли 12, кроме того, установлен поводок 14, который в показанном на фиг. 1 варианте консольно выступает в радиальном направлении и который при поступательном перемещении маточной гайки 8 и консоли 12 поступательно перемещается совместно с ними.

Путем управления приводным двигателем 4 более подробно описанной ниже системой управления можно тем самым управлять положением, соответственно перемещением затвора клапана турбины в зависимости от величины поступательного перемещения гайки 8. При открытом клапане турбины и тем самым при наличии определенного установившегося объемного расхода пара или газа через него в случае нарушения электроснабжения либо в случае отказа всей системы или установки клапан турбины остался бы открытым, из-за чего контролировать работу турбины стало бы более невозможно. На случай возникновения подобной аварийной ситуации предусмотрена система 16 аварийного срабатывания, которая позволяет вернуть консоль 12 в ее исходное положение, в котором клапан газовой турбины закрыт. В показанном на фиг. 1 варианте подобный возврат консоли в ее исходное положение происходит механически, при этом для работы в аварийном режиме не требуется электрически задействовать никакие конструктивные элементы. Система 16 аварийного срабатывания состоит в основном из энергоаккумулятора, в данном случае пружинного энергоаккумулятора 18, пружина которого предварительно сжата поршнем 20. Такой поршень 20 ограничивает находящуюся под давлением рабочую полость 22 в силовом цилиндре 24. Через этот силовой цилиндр 24 проходит выступающий из него шток 26 поршня 20, на выступающей концевой части какового штока расположена энергопоглощающая (амортизирующая, противоударная) пружина 28.

Рабочая полость 22 каналом 30 соединена с электромагнитным (снабженным электроприводом) переключающим клапаном 32, который выполнен в виде седельного клапана. Этот переключающий клапан удерживается предварительно сжатой пружиной 34 в своем открытом положении, а при запитывании переключающего электромагнита 36 может переводиться им в свое закрытое положение. К выходу переключающего клапана 32 присоединена разгрузочная линия 38, в которой предусмотрен регулятор 40 расхода, предназначенный для регулирования объемного расхода рабочей среды через переключающий клапан 32. Такой регулятор 40 расхода выполнен с переменным проходным сечением, однако может быть также выполнен с постоянным проходным сечением (в виде дроссельной заслонки или дросселя).

Указанная разгрузочная линия 38 ведет ко входу тормозящего цилиндра 42, который в показанном на чертеже варианте выполнен в виде дифференциального цилиндра, тормозящий поршень 44 которого при этом нагружен со стороны дна этого цилиндра давлением в разгрузочной линии 38. Тормозящий поршень 44 предварительно сжатой пружиной 46 удерживается в своем показанном на чертеже исходном положении, в котором объем поршневой полости 48 тормозящего цилиндра, находящейся со стороны его дна, минимален. На пути движения потока рабочей среды между поршневой полостью 48 и регулятором 40 расхода предусмотрен обратный клапан 50, который препятствует обратному потоку рабочей среды в направлении от поршневой полости 48 к переключающему клапану 32. На участке между регулятором 40 расхода и обратным клапаном 50 от разгрузочной линии 38 ответвляется байпасная линия 52, оканчивающаяся в ведущей в бак линии 54. В этой байпасной линии 52 предусмотрен подпружиненный обратный клапан 56, который при превышении его запирающего усилия открывает проход для рабочей среды в ведущую в бак линию 54.

Помимо этого поршневая полость 48 соединена с ведущей в бак линией 54 клапаном 58 ограничения давления, который ограничивает максимальное давление в поршневой полости 48, а тем самым и в разгрузочной линии 38.

Тормозящий поршень 44 после своего перемещения на заданное расстояние открывает дросселирующую щель 60, которая через сливной канал 62 сообщается с ведущей в бак Τ линией 54.

Участок гидролинии между регулятором 40 расхода и переключающим клапаном 32 соединен нагрузочной линией 64 с ведущей в бак линией 54. В этой нагрузочной линии 64 расположен выполненный в виде обратного клапана нагрузочный клапан 66, который допускает прохождение потока рабочей среды в направлении от бака к находящейся под давлением рабочей полости 22 в целях заряда пружинного энергоаккумулятора 18 (накопления им энергии).

При работе в нормальном (обычном) режиме положение затвора клапана газовой турбины регулируется только винтовым приводом 2 путем управления приводным электродвигателем 4. При этом на переключающий электромагнит 36 переключающего клапана 32 подается электрический ток, и поэтому переключающий клапан переключен в свое закрытое положение. Пружинный энергоаккумулятор 18 при этом заряжен, поскольку в рабочей полости 22 преобладает давление, достаточное для удерживания пружины пружинного энергоаккумулятора 18 в ее предварительно сжатом состоянии. Рабочая среда заблокирована при этом переключающим клапаном 32. Поршень тормозящего цилиндра 42 находится в своем показанном на чертеже исходном положении, в котором объем поршневой полости 48 минимален, а ее соединение с дросселирующей щелью 60 отсутствует.

Силовой цилиндр 24 выполнен известным образом с демпфированием в конце хода и имеет для этого кольцевую демпфирующую полость 72, в которую утапливается радиально уширенный демпфирующий участок 68 штока 26 и в которую тем самым через дросселирующую щель вытесняется рабочая среда, замедляющая таким путем движение поршня в конце его хода перед достижением им своего конечного положения. Подобному демпфированию дополнительно способствует также тормозящий цилиндр 42.

При нарушении электроснабжения либо при отказе винтовой привод 2 занимает неопределенное положение. Поэтому при возникновении подобной аварийной ситуации управляющий, соответственно переключающий электромагнит 36 обесточивается, в результате чего переключающий клапан 32 переключается предварительно сжатой пружиной 34 в свое открытое положение. Вследствие этого рабочая среда может перетекать из рабочей полости 22 через открытый переключающий клапан 32 и через обратный клапан 50 в поршневую полость 48, давление в которой по этой причине возрастает до уровня, задаваемого обратным клапаном 56. Поршень 44 перемещается при этом из своего показанного на чертеже исходного положения в осевом направлении против усилия пружины 46 до открытия дросселирующей щели 60, в результате чего рабочая среда может сливаться из рабочей полости 22 через открытый переключающий клапан 32, регулятор 40 расхода, обратный клапан 50, поршневую полость 48, дросселирующую щель 60 и сливной канал 62 в бак Т, что приводит к снижению давления в рабочей полости 22. При этом поршень 20 перемещается усилием пружинного энергоаккумулятора 18 и вытесняет тем самым рабочую среду из рабочей полости 22, а после совершения поршнем некоторого свободного хода энергопоглощающая пружина 28 наталкивается на поводок 14 (см. фиг. 2). В том случае, когда давление в поршневой полости 48 становится выше запирающего усилия подпружиненного обратного клапана 56, он открывается, в результате чего часть объемного потока рабочей среды сливается непосредственно в бак Т, а тормозящий поршень 44 остается в своем показанном на фиг. 2 положении, в котором дросселирующая щель 60 открыта.

Поскольку усилие пружинного энергоаккумулятора 18 исходно существенно превышает усилие энергопоглощающей пружины 28, она сначала сжимается и лишь затем начинает толкать поводок 14. Как указано выше, поводок 14 соединен с маточной гайкой 8 винтового привода 2, и поэтому выполненная с не самотормозящейся резьбой маточная гайка 8 соответственно перемещается в осевом направлении и приводит при этом во вращение ходовой винт 6. После прохождения поршнем 20 дальнейшего отрезка своего пути поводок 14 наталкивается на шток 74 тормозящего поршня, выступающий из тормозящего цилиндра 42 в сторону поводка 14. Вследствие этого тормозящий поршень 44 начинает перемещается обратно в направлении своего исходного положения и при этом медленно перекрывает дросселирующую щель 60, в результате чего степень дросселирования объемного потока рабочей среды из рабочей полости 22 в бак Τ возрастает, и соответственно замедляется также движение поршня 20, а тем самым и поводка 14, и поэтому в конце хода поршня частота вращения ходового винта уменьшается до тех пор, пока клапан газовой турбины не достигнет своего закрытого положения, а винтовой привод не вернется в свое начальное положение. В этом положении дросселирующая щель 60 полностью перекрыта, а пружинный энергоаккумулятор 18 развивает требуемое усилие.

Ниже с ссылкой на фиг. 3 более подробно рассмотрен процесс заряда энергоаккумулятора для активизации системы 16 аварийного срабатывания. На фиг. 3 показана схема соединений во всем исполнительном механизме, который работает в соответствии с подробно рассмотренным выше со ссылкой на фиг. 1 и 2 принципом, при этом в последующем описании рассмотрены только не показанные на фиг. 1 и 2 функциональные и регулирующие элементы, а в остальном можно сослаться на приведенные выше пояснения. Как указано выше, управление перемещением затвора технологического клапана или клапана газовой, соответственно паровой турбины (или перемещением привода для регулирования угла наклона в продольном направлении) осуществляется электрическим винтовым приводом 2 с приводным двигателем 4, с неподвижным в осевом направлении и установленным с возможностью вращения ходовым винтом 6, с маточной гайкой 8 и с консолью 12, которая воздействует на связанный с арматурой ходовой винт клапана газовой или паровой турбины для перемещения его затвора в направлении закрытия или в направлении открытия (см. стрелки на фиг. 3). Управление приводным двигателем 4 осуществляется предназначенным для этого регулирующим устройством 76. С этим регулирующим устройством 76 соединительной линией 79 на основе полевой шины или аналогового интерфейса соединен программируемый контроллер. Давление в рабочей полости 22 силового цилиндра 24 регистрируется системой 92 контроля давления, данные о котором передаются по соответствующей связанной с ней контрольной линии 94 в регулирующее устройство 76.

Энерго-, соответственно электроснабжение приводного двигателя 4 осуществляется по соответствующей питающей линии 80, подсоединенной к регулирующему устройству 76. Сигналы обратной связи с двигателем передаются в регулирующее устройство 76 по сигнальной линии 82 обратной связи. Помимо этого по контрольной линии 84 передается информация о том, заряжен ли пружинный энергоаккумулятор 18 (сжата ли его пружина).

В показанном на чертеже варианте исполнительный механизм выполнен, кроме того, с источником 98 бесперебойного питания (ИБП), который при работе в аварийном режиме, т.е. при нарушении электроснабжения, позволяет обеспечить электроснабжение двигателя и подачу управляющего напряжения на регулирующее устройство 76. Управление регулятором 40 расхода, который в рассматриваемом варианте выполнен регулируемым, осуществляется регулятором 102 тока, соединенным соответствующей сигнальной линией 104, по которой передаются сигналы регулирования расхода, с регулятором 40 расхода. Регулятор 102 тока в свою очередь соединен сигнальной линией 106 для дальнейшей передачи от него сигналов с регулирующим устройством 76. При работе в аварийном режиме управляющее напряжение, необходимое для настройки объемного расхода рабочей среды в целях перемещения винтового привода 2, подается на регулятор 102 тока от ИБП 98 по соответствующей линии 108.

Для заряда пружинного энергоаккумулятора 18, т.е. в показанном на чертеже варианте для сжатия его пакета пружин, переключающий клапан 32 остается в обесточенном состоянии, в котором он усилием предварительно сжатой пружины 34 поджимается в свое открытое положение. После описанного выше аварийного срабатывания шток 45 тормозящего поршня 44 полностью выдвинут из тормозящего цилиндра, при этом поводок 14 прилегает к закрепленной на штоке 45 гайке 110, поскольку поводок 14, как указано выше, по достижении конечного положения вновь вернул тормозящий поршень 44 в его подпружиненное закрытое положение для замедления винтового привода 2 при его возврате в начальное положение. Путем соответствующего управления приводным двигателем 4 обеспечивается перемещение им поводка 14, а вместе с ним и ходового винта 6 в направлении открытия, в ходе чего энергопоглощающая пружина 28 сжимается, а поршень 20 перемещается обратно в направлении своей верхней мертвой точки (в.м.т.) (см. фиг. 3), что сопровождается зарядом пружинного энергоаккумулятора 18. При таком перемещении поршня 20 объем рабочей полости 22 увеличивается, в результате чего в нее из бака Τ через обратный клапан 66, по нагрузочной линии 64 (линии подпитки) и по разгрузочной линии 38, а также через открытый переключающий клапан 32 дополнительно всасывается рабочая среда.

Подобный процесс продолжается до тех пор, пока либо регулирующее устройство 76 не выдаст предупреждение о перегреве двигателя, либо пружинный энергоаккумулятор 18 не достигнет своего заданного усилия предварительного сжатия.

В случае перегрева двигателя переключающий клапан 32 в результате подачи на него электрического тока переключается в свое закрытое положение, в котором рабочая среда заблокирована в рабочей полости 22. Приводной двигатель 4 остается в своем фактическом положении в процессе регулирования, однако не приводит маточную гайку 8 в осевое движение. При этом температура обмотки приводного двигателя 4 контролируется регулирующим устройством 76. После охлаждения приводного двигателя регулирующее устройство 76 сигнализирует об этом программируемому контроллеру 78, в результате чего переключающий клапан 32 вновь обесточивается и возвращается тем самым в свое подпружиненное открытое положение. В последующем управление приводным двигателем 4 продолжается до тех пор, пока усилие предварительного сжатия пружинного энергоаккумулятора 18 не достигнет требуемого. После этого пружинный энергоаккумулятор 18 блокируется путем подачи электрического тока на переключающий клапан 32, в результате чего рабочая среда оказывается заблокирована в рабочей полости 22, а поршень 20 удерживает пружинный энергоаккумулятор 18 в предварительно сжатом состоянии. Нахождение пружинного энергоаккумулятора в этом предварительно сжатом состоянии контролируется соответствующим контрольным переключателем или контактной группой 111с сигнализацией об этом по сигнальной линии 84 в регулирующее устройство 76.

Как указано выше, при работе в нормальном режиме переключающий клапан 32 остается в запитанном состоянии, при этом винтовой привод 2 в целях настройки расхода через клапан паровой, соответственно газовой турбины или через технологическую арматуру устанавливает его, соответственно ее затвор в любое заданное положение в пределах длины его хода.

При возникновении аварийной ситуации программируемый контроллер 78 (система управления верхнего уровня) подает в регулирующее устройство 76 через полевую шину, соответственно аналоговый интерфейс (соединительную линию 79) и через цифровой вход 90 "Авария" сигнал о возникновении аварийной ситуации. Помимо этого программируемый контроллер через управляющую линию 88 выдает на переключающий клапан 32 управляющее воздействие на его обесточивание. В этом случае регулирующее устройство 76 исключает приводной двигатель 4 из процесса регулирования. При необходимости программируемый контроллер может с помощью защитного реле непосредственно исключать двигатель из процесса регулирования.

Для проверки работоспособности функции аварийного срабатывания при работе в нормальном режиме переключающий клапан 32 кратковременно обесточивается. В этом случае поршень 20 должен соответственно перемещаться в направлении своей нижней мертвой точки (н.м.т.) (см. фиг. 3). При необходимости можно путем соответствующего управления приводным двигателем 4 противодействовать поводком 14 перемещению поршня во избежание излишнего разряда пружинного энергоаккумулятора 18.

Срабатывание контрольного переключателя 111 при - малом -перемещении поршня 20 свидетельствует о работоспособности функции аварийного срабатывания. Неподвижность же поршня 20 указывает на неработоспособность функции аварийного срабатывания, и в этом случае требуется соответствующее техническое обслуживание и/или ремонт исполнительного механизма.

После проверки работоспособности функции аварийного срабатывания на переключающий клапан 32 вновь подается электрический ток, и пружинный энергоаккумулятор 18 блокируется. После этого необходимо обеспечить возврат пружинного энергоаккумулятора 18 в его первоначальное предварительно сжатое состояние. Предварительное сжатие пружинного энергоаккумулятора 18 можно обеспечить с помощью внутреннего насоса (с этой целью в качестве такого насоса используется тормозящий поршень путем переключения ходовых клапанов в соответствующие положения) или внешнего насоса либо приводного двигателя 4.

На фиг. 4 показан выполненный по одному из конкретных вариантов предлагаемый в изобретении исполнительный механизм 1, у которого его описанные выше конструктивные элементы объединены в основном в единый узел. На приведенном на данном чертеже виде в аксонометрии виден приводной двигатель 4 с выводами для подсоединения питающей линии 80 и сигнальной линии 82 обратной связи. Приводной двигатель 4 закреплен в осевом направлении на корпусе 112 винтового привода, в каковом корпусе размещены, о чем более подробно сказано ниже со ссылкой на фиг. 5, пружинный энергоаккумулятор 18, силовой цилиндр 24 и тормозящий цилиндр 42 с энергопоглощающей пружиной 28. Радиально сбоку на торцевом фланце 116 корпуса 112 винтового привода закреплен выполненный в виде 2/2-распределителя и снабженный электроприводом переключающий клапан 32, через который, как описано выше, возможно гидравлическое соединение с баком Т, который также размещен в корпусе 112 винтового привода. Приводимый во вращение приводным двигателем 4 ходовой винт 6 проходит через корпус 112 и консольно выступает в осевом направлении из торцевого фланца 116. Эта концевая часть ходового винта 6 по резьбе соединена с маточной гайкой 8, на которой закреплены, во-первых, консоль 12 для приведения в действие арматуры, а во-вторых, дисковидный поводок 14. В показанном на чертеже варианте не видимый на фиг. 4 тормозящий поршень 44 выполнен с четырьмя распределенными по окружности штоками 45а, 45b, 45с и 45d (последний из которых не виден на фиг. 4), на концевые части каждого из которых навинчены упорные гайки 110. Эти штоки 45а, 45b, 45с, 45d проходят через торцевой фланец 116, а также через дисковый поводок 14, который поэтому после совершения некоторого осевого хода упирается в упорные гайки 110.

С осевым отступом от торцевого фланца 116 предусмотрено охватывающее консоль 12 упорное кольцо 118, которое четырьмя распределенными по его окружности продольными распорками 120 закреплено на обращенной к нему торцевой поверхности торцевого фланца 116. На обращенной к упорному кольцу 118 торцевой поверхности поводка 14 закреплены в качестве средств для стопорения маточной гайки 8 от проворачивания два расположенных диаметрально друг против друга ползуна 122, сквозь каждый из которых по скользящей посадке проходит по одной из продольных распорок. Как показано далее на фиг. 4, наружный периметр поводка 14 находится в пределах (воображаемой) окружности, вписанной во внутреннее пространство между продольными распорками 120. Помимо этого в упорное кольцо 118 ввинчены четыре расположенных на общей (воображаемой) окружности упорных винта 124, которые расположены с угловым смещением относительно ползунов 122 и которые предназначены для закрепления исполнительного механизма 1 на клапане газовой турбины.

Приводной двигатель 4 закреплен на том фланце 126 корпуса 112 винтового привода, к которому крепится двигатель и между которым и торцевым фланцем 116 проходят боковая стенка 128 корпуса, а также стяжные болты 130.

Как уже говорилось выше, правая на фиг. 4 концевая часть ходового винта 6 проходит через торцевой фланец 116 и своей резьбой находится в зацеплении с маточной гайкой 8, которая в свою очередь соединена с поводком 14 и консолью 12, и поэтому оба эти элемента при осевом перемещении установленной без возможности вращения гайки 8 поступательно перемещаются вместе с ней. Подобное стопорение маточной гайки от проворачивания обеспечивают соединенные с поводком 14 ползуны 122, установленные на несущих упорное кольцо 118 продольных распорках 120 с возможностью направленного перемещения вдоль них.

В описанном выше варианте тормозящий цилиндр 42 выполнен в виде дифференциального цилиндра. Тормозящий цилиндр вместо его выполнения в виде подобного дифференциального цилиндра может быть также выполнен, как показано вверху на фиг. 3, в виде цилиндра двустороннего действия с двухсторонним штоком (синхронного цилиндра), имеющего тормозящий поршень 44 с двумя штоками 45а, 45b. При этом шток 45b проходит сквозь полость установки пружины 46, давление в каковой полости равно давлению в баке.

На фиг. 5 показан вариант выполнения описанного выше исполнительного механизма, в котором в качестве тормозящего механизма вместо тормозящего гидравлического цилиндра 42 используется система 154 с подвижной катушкой. Такая система имеет связанную с поводком 14 подвижную катушку 156, электрический ток на которую подается соответствующим регулирующим устройством 158, которое запитывается от ИБП 98. Подвижная катушка 156 расположена в магнитном поле, которое создается постоянным магнитом 160, и поэтому при подаче электрического тока на подвижную катушку 156 и при перемещении поводка 14 подвижной катушкой 156 при ее соответствующем перемещении в этом магнитном поле создается противодействующая перемещению поводка 14 сила, которая противодействует выдвижению поршня 20 силового цилиндра 24 и тем самым притормаживает этот его поршень.

В данном, показанном на чертеже варианте гидравлическая часть исполнительного механизма имеет соответственно упрощенное исполнение, поскольку в гидросистему не требуется встраивать тормозящий гидравлический цилиндр 42. Как показано на фиг. 5, выход переключающего клапана 32 соединен с ведущей в бак линией 54, в которой при этом расположен регулятор 40 расхода для ограничения объемного расхода рабочей среды, вытесняемой из рабочей полости 22. Такой регулятор 40 расхода может также располагаться в канале 30, соединяющем рабочую полость 22 со входом переключающего клапана 32. В показанном на фиг. 6 варианте регулятор 40 расхода выполнен в виде нерегулируемой дроссельной заслонки или дросселя.

При работе исполнительного механизма в нормальном режиме подвижная катушка 156 обесточена и поэтому не создает никакую противодействующую силу.

В основе принципа действия подвижной катушки лежит сила Лоренца. Аналогичное действие можно также реализовать путем замыкания катушки накоротко или путем использования силового (подъемного) электромагнита.

Показанный на фиг. 6 вариант основан на использовании гидравлики, при этом в качестве тормозящего механизма используется тормозящий цилиндр 42, который аналогично показанному на фиг. 3 альтернативному варианту выполнен в виде цилиндра двустороннего действия с двухсторонним штоком. В соответствии с этим тормозящий поршень 44 имеет два равновеликих штока 45а, 45b, из которых нижний на фиг. 6 непосредственно прилегает к поводку 14 винтового привода 2. Тормозящий поршень 44 разделяет тормозящий цилиндр 42 на две рабочие полости 162, 164, которые имеют одинаковые поперечные сечения и которые соединены между собой через своего рода дроссель 166 с обратным клапаном и с переменным проходным сечением и через включенный по параллельной схеме обратный клапан 168. Проходное сечение дросселя 166 может изменяться соответствующим регулятором 170. Регулирующее устройство 76 передает по соединительной линии 106 в регулятор 170 информацию о фактическом положении, соответственно скорости винтового привода 2. В другом варианте информация о фактическом положении может поступать в регулятор 170 от внешнего датчика линейных перемещений (на чертеже не показан), который непосредственно регистрирует положение винтового привода 2. При нарушении электроснабжения напряжение на регулятор 170 и измерительную систему (внешние датчики и/или регулирующее устройство 76) подается от ИБП 98. В данном варианте тормозящий поршень 44 практически жестко соединен с поводком 14.

При работе в нормальном режиме проходное сечение дросселя 166 полностью открыто, и поэтому действующая через тормозящий цилиндр 42 на поводок 14 сила пренебрежимо мала. При работе же в аварийном режиме проходное сечение дросселя 166 уменьшается регулятором 170, в результате чего соответственно происходит дросселирование объемного расхода рабочей среды, перепускаемой из уменьшающейся рабочей полости камеры 164 в увеличивающуюся рабочую полость 162, и соответственно происходит затормаживание поводка 14.

Для повышения надежности перед действующим в качестве регулятора расхода дросселем 166 с переменным проходным сечением последовательно с ним можно предусмотреть второй дроссель или дроссельную заслонку, который/которая при работе в нормальном режиме остается не задействованным/не задействованной путем направления рабочей среды в обход него/нее по включенным по соответствующей схеме гидролиниям и который/которая при появлении неисправности обеспечивает минимальную задержку в срабатывании ходового винта. В этом случае действующим в качестве регулятора расхода дросселем 166 с переменным проходным сечением можно регулировать расход всего потока рабочей среды. Регулятором 170 проходного сечения дросселя можно в этом случае регулировать расход дополнительного потока рабочей среды.

В альтернативном, также показанном на фиг. 6 варианте вместо по меньшей мере одного цилиндра двустороннего действия с двухсторонним штоком используется дифференциальный цилиндр, тормозящий поршень 44 которого выполнен со штоком 45, который соединен с поводком 14. Поскольку объем рабочей среды, вытесняемой из рабочей полости 164 при перемещении тормозящего поршня 44, больше величины изменения объема кольцевой рабочей полости 162, к ней для компенсации недостатка рабочей среды подсоединен аккумулятор 172 рабочей среды.

В показанных на фиг. 6 вариантах бак Τ аналогично показанному на фиг. 5 варианту подсоединен к выходу переключающего клапана 32.

На фиг. 7 показана модификация описанного выше со ссылкой на фиг. 6 варианта, при этом также используется тормозящий механизм, перемещающийся совместно с поводком 14. Тормозящий цилиндр 42 в данном случае также выполнен в виде цилиндра двустороннего действия с двухсторонним штоком, обе рабочие полости 162, 164 какового цилиндра соединены между собой дросселем 166, который в данном варианте выполнен с не переменным проходным сечением. Параллельно дросселю 166 предусмотрен клапан 174 двойного действия с гидравлическим приводом, удерживаемый предварительно сжатой пружиной в открытом положении, в котором ведущая в обход дросселя 166 байпасная линия 176 открыта и в котором поэтому дроссель 166 не оказывает никакого влияния на расход рабочей среды, а тормозящий поршень 44 может тем самым свободно перемещаться. Переключение клапана 174 двойного действия может происходить под действием давления в переключающей линии 178, по которой давление отбирается с выхода переключающего клапана 32. Иными словами, при возникновении аварийной ситуации и при обесточивании переключающего клапана 32 клапан 174 двойного действия в результате возрастания давления по ходу потока перед регулятором 40 расхода переключается в свое закрытое положение, вследствие чего вытесняемая из уменьшающейся рабочей полости 162 рабочая среда начинает перетекать через дроссель 166 в увеличивающуюся рабочую полость 164, соответственно замедляя движение поводка 14, а тем самым и поршня 20 силового цилиндра 24.

Аналогично показанному на фиг. 6 варианту для компенсации недостаточного объема рабочей среды вместо тормозящего цилиндра 42, выполненного в виде цилиндра двустороннего действия с двухсторонним штоком, можно использовать дифференциальный цилиндр с аккумулятором 172.

При необходимости обеспечить исключительно быстрое срабатывание клапана 174 двойного действия вместо гидравлического привода можно также использовать электромагнитный привод, управляемый регулирующим устройством 76 или программируемым контроллером 78 верхнего уровня.

На фиг. 8 показан вариант, в котором заполнение рабочей полости 22 рабочей средой после аварийного срабатывания происходит не путем обратного перемещения винтовым приводом 2, а путем подачи рабочей среды вспомогательным насосом 180. Всасывающий патрубок такого вспомогательного насоса 180 подсоединен к баку Т. Напорный же патрубок насоса напорной линией соединен с выполненным в виде гидрораспределителя насосным клапаном 182, при этом в указанной напорной линии может быть предусмотрен регулятор 184 расхода подаваемой вспомогательным насосом рабочей среды.

Выход насосного клапана 182 питающей линией 186 соединен с оканчивающимся в рабочей полости 22 каналом 30. Управление насосным клапаном 182 осуществляется по соответствующей сигнальной линии 188, соединенной с регулирующим устройством 76 или программируемым контроллером 78 верхнего уровня.

Давление на выходе вспомогательного насоса 180 может ограничиваться клапаном 134 ограничения давления. Для обеспечения пуска вспомогательного насоса предусмотрен перепускной клапан 136, обеспечивающий возможность безнапорной циркуляции рабочей среды.

Для заряда пружинного энергоаккумулятора 18 на насосный клапан 182 по сигнальной линии 188 подается электрический ток. Одновременно на вспомогательный насос 180 подается управляющий сигнал, по которому этот насос начинает всасывать рабочую среду из бака Τ и подавать ее в целях заряда пружинного энергоаккумулятора 18 через открытый насосный клапан 182, по питающей линии 186 и по каналу 30 в рабочую полость 22.

Преимущество подобного решения состоит в том, что проверка работоспособности функции аварийного срабатывания не влияет на процесс регулирования газовой турбины, поскольку переключающий клапан 32 остается в своем закрытом положении, а поршневой энергоаккумулятор 18 в процессе его заряда остается тем самым в заблокированном состоянии.

Вариант с использованием вспомогательного насоса 180 для заряда пружинного энергоаккумулятора 18, в принципе можно использовать и во всех описанных выше вариантах.

На фиг. 9 показан вариант выполнения перемещающегося совместно с поводком 14 тормозящего механизма, который выполнен с электро- или магнитореологической жидкостью. В показанном на чертеже варианте поводок 14 (кинематически) связан с тормозящим цилиндром 42, который выполнен в виде жидкостного демпфера с аккумулятором 189 и тормозящий поршень 44 которого, как и в описанных выше вариантах, перемещается поводком 14 совместно с ним. Такой тормозящий поршень 44 действует в качестве вытеснителя, которым магнитореологическая жидкость вытесняется в перепускной канал 190, который совместно с тормозящим цилиндром 42 образует замкнутый жидкостный (гидравлический) контур, в котором находится магнитореологическая жидкость. Кольцевая полость, сквозь которую проходит шток 45 тормозящего поршня, соединена с аккумулятором 189. В перепускном канале 190 магнитореологическая жидкость подвергается воздействию магнитного поля, в результате чего ее течение в перепускном канале 190 затрудняется и соответственно поршень, а тем самым и поводок 14 замедляются или затормаживаются. Создаваемое постоянным магнитом магнитное поле можно нейтрализовать нейтрализующей катушкой 192, благодаря чему при работе исполнительного механизма 1 в нормальном режиме течению магнитореологической жидкости в перепускном канале 190 не создается никакого сколько-нибудь существенного сопротивления, поскольку при подаче электрического тока на нейтрализующую катушку 192 она создает противодействующее поле, которое компенсирует или уничтожает создаваемое постоянным магнитом магнитное поле. При работе в аварийном режиме нейтрализующая катушка 192 обесточивается, вследствие чего на магнитореологическую жидкость начинает действовать создаваемое постоянным магнитом магнитное поле, в результате чего возникает сила, затормаживающая поводок 14.

Исполнительные механизмы 1, применяемые прежде всего на электростанциях для регулирования подачи пара или газа в турбину, должны иметь такое исполнение, чтобы при аварийном срабатывании происходил механический, не зависящий от наличия или отсутствия электроснабжения возврат в исходное положение. Иными словами, при использовании исполнительных механизмов по подобному назначению всегда следует предусматривать механический энергоаккумулятор, такой, например, как пружинный энергоаккумулятор 18, позволяющий возвращать клапан газовой турбины в исходное положение. Однако существует также прикладные области, в которых применение подобных решений, основанных на механическом возврате в исходное положение, не является строго обязательным. В подобном, проиллюстрированном на фиг. 10 случае возвратом винтового привода 2 в исходное положение для закрытия клапана газовой турбины может также управлять ИБП 98. Поскольку подобный ИБП 98 обеспечивает подачу не только управляющих напряжений, но и рабочего напряжения на приводной двигатель 4 (при определенных условиях напряжение переменного трехфазного тока), приводной двигатель 4 может выполнять функцию аварийного срабатывания даже при нарушении электроснабжения, возвращая в регулируемом режиме винтовой привод 2 в исходное положение для закрытия клапана газовой турбины. Тем самым речь при этом идет о решении, основанном исключительно на использовании электричества. В соответствии с этим заявитель оставляет за собой право включить в формулу изобретения самостоятельный независимый пункт на подобное техническое решение.

Для повышения эксплуатационной надежности можно также согласно фиг. 11 последовательно включить два клапана 194, 196 для управления объемным расходом топлива, подаваемого в газовую турбину 198, при этом каждый из обоих этих клапанов 194, 196 может быть выполнен с предлагаемым в изобретении исполнительным механизмом 1, аварийный привод (пружинный энергоаккумулятор 18) и тормозящий механизм (тормозящий цилиндр 42) которого показаны на чертеже лишь в предельно упрощенном, схематичном виде. Приводной двигатель 4 винтового привода 2 может быть при этом по выбору выполнен либо в виде серводвигателя, либо в виде управляемого привода, например, в виде асинхронного электродвигателя. В принципе показанный на фиг. 10 вариант можно также использовать в сочетании с одним из показанных на фиг. 1-9 вариантов, комбинируя, например, механический возврат в исходное положение с возвратом в исходное положение с помощью ИБП. При этом, например, один из исполнительных механизмов может выполнять функцию по регулированию в нормальном режиме работы газовой турбины, а другой исполнительный механизм может использоваться для проверки работоспособности функции аварийного срабатывания без влияния на регулирование газовой турбины.

При применении подобной избыточной системы (системы с дублированием функции аварийного срабатывания) существенно повышается эксплуатационная надежность газовой турбины 198.

На фиг. 12 показан предпочтительный вариант осуществления изобретения, в котором тормозящий поршень 45 тормозящего цилиндра 42 аналогично показанным на фиг. 6 и 7 вариантам перемещается совместно с поводком 14. По своей основной конструкции винтовой привод 2 и силовой цилиндр 24 соответствует таковым в описанных выше вариантах, и поэтому в данном отношении можно сослаться на приведенные выше пояснения. Аналогично всем описанным выше вариантам рама 10 винтового привода 2, силовой цилиндр 24, а также тормозящий цилиндр 42 опираются на общее основание 132. В данном варианте тормозящий цилиндр 42 выполнен в виде дифференциального цилиндра, шток 45 тормозящего поршня 44 которого (кинематически) связан с поводком 14, и поэтому тормозящий поршень 44 перемещается вместе с ним соответственно ходу, совершаемому маточной гайкой 8 винтового привода 2.

Рабочая полость тормозящего цилиндра 42, уменьшающаяся в направлении закрытия клапана газовой турбины (соответствует перемещению маточной гайки 8 вверх в плоскости чертежа по фиг. 12), аналогично показанному на фиг. 6 варианту обозначена позицией 164, а увеличивающаяся при этом рабочая полость цилиндра, расположенная со стороны его дна, обозначена позицией 162.

Кольцевая рабочая полость 164, сквозь которую проходит шток 45 тормозящего поршня, через сливной канал 62 сообщается с ведущей в бак линией 54. Аналогично описанному выше варианту при уменьшении рабочей полости 164 в конце хода тормозящего поршня перед достижением им своего конечного положения начинает эффективно работать дросселирующая щель 60, через которую вытесняется выходящая из кольцевой рабочей полости 164 рабочая среда с дросселированием ее объемного расхода.

В показанном на чертеже варианте в ведущей в бак линии 54 предусмотрен относящийся к баку клапан 200. Он выполнен в виде переключающего клапана и усилием предварительно сжатой пружины удерживается в своем исходном состоянии, в котором линия 54 открыта в направлении бака, который в данном варианте выполнен в виде гидравлического аккумулятора 202, в котором давлением газа или механической пружиной предварительно создается давление величиной, например, около 5 бар. Путем подачи электрического тока на электромагнит клапана 200 его можно переключить в закрытое положение, в котором он перекрывает гидролинию, ведущую к аккумулятору 202. Во всех положениях тормозящего поршня 44, которые он может занимать по длине его хода, кольцевая рабочая полость 164 через линию 204 ограничения давления и клапан 58 ограничения давления сообщается с ведущей в бак линией 54, и поэтому максимальное давление в рабочей полости 164 ограничено величиной, определяемой настройками клапана 58 ограничения давления. Рабочая полость 162 тормозящего цилиндра 42, расположенная со стороны его дна, через ведущее в бак ответвление 206 сообщается с ведущей в бак линией 54. Аналогично описанным выше вариантам рабочая полость 22 силового цилиндра 24 через канал 30, переключающий клапан 32, разгрузочную линию 38, а также регулятор 40 расхода соединена с ведущей в бак линией 54.

Переключающий клапан 32 выполнен при этом в виде 3/2-распределителя, который показан на фиг. 12 в своем включенном положении. В подпружиненном исходном положении переключающего клапана гидравлическое соединение между каналом 30 и разгрузочной линией 38 открыто, а во включенном положении переключающего клапана оно перекрыто. При этом разгрузочная линия 38 соединена с соединительным каналом 208, который сообщается с линией 204 ограничения давления. Тем самым в исходном положении переключающего клапана 32 рабочая полость 164 практически через линию 204 ограничения давления, соединительный канал 208, переключающий клапан 32, регулятор 40 расхода, а также при закрытом клапане 200 через ведущую в бак линию 54 и ведущее в бак ответвление 206 соединена с рабочей полостью 162 цилиндра, расположенной со стороны его дна.

В показанном на фиг. 12 варианте регулятор 40 расхода выполнен в виде регулируемого дросселя 210 с обратным клапаном 212, открывающимся в направлении переключающего клапана 32.

Тем самым в описанном выше варианте функция торможения активизируется не в результате наталкивания поводка 14 на тормозящий выполняться, для чего всегда должно обеспечиваться наличие демпфирующего пути (например, путем предвключения сопла, которое хотя и не регулирует скорость, но снижает ее до минимума, предотвращая повреждение механики). В показанном на фиг. 11 варианте ИБП 98 подает не только управляющее напряжение, но и рабочее напряжение и поэтому может использоваться только в системах со сниженными требованиями к защите в аварийных ситуациях.

В изобретении, таким образом, предлагается исполнительный механизм для устройства, например, для клапана газовой или паровой турбины или в наиболее общем случае для технологической арматуры для регулирования расхода технологической текучей среды, имеющий электрический исполнительный привод и систему аварийного срабатывания для возврата устройства в исходное положение при возникновении неисправности с помощью исполнительного органа. Система аварийного срабатывания выполнена с энергоаккумулятором, запасенная которым энергия используется для возврата исполнительного органа в исходное положение. Согласно изобретению с энергоаккумулятором функционально связан поршень, который для заряда энергоаккумулятора нагружен давлением в находящейся под давлением рабочей полости, соединяемой через переключающий клапан с баком или аналогичной емкостью, и который тем самым перемещается энергоаккумулятором при его разряде. Поршень взаимодействует с исполнительным органом исполнительного привода для его перемещения в направлении возврата в исходное положение.

Перечень ссылочных обозначений

1 исполнительный механизм

2 винтовой привод

4 приводной двигатель

6 ходовой винт

8 маточная гайка

10 рама

12 консоль

14 поводок

16 система аварийного срабатывания

18 пружинный энергоаккумулятор

20 поршень

22 (находящаяся под давлением) рабочая полость

24 силовой цилиндр

26 шток (поршня силового цилиндра)

28 энергопоглощающая пружина

30 канал

32 переключающий клапан

34 предварительно сжатая пружина

36 переключающий электромагнит

38 разгрузочная линия

40 регулятор расхода

42 тормозящий цилиндр

44 тормозящий поршень

45 шток (тормозящего поршня)

46 пружина

48 поршневая полость

50 обратный клапан

52 байпасная линия

54 ведущая в бак линия

56 подпружиненный обратный клапан

58 клапан ограничения давления

60 дросселирующая щель

62 сливной канал

64 нагрузочная линия

66 обратный клапан

68 демпфирующий участок

72 кольцевая демпфирующая полость

74 шток (тормозящего поршня)

76 регулирующее устройство

78 программируемый контроллер

79 соединительная линия

80 питающая линия

82 сигнальная линия обратной связи

84 сигнальная линия

88 управляющая линия

90 цифровой вход "Авария"

92 система контроля давления

94 контрольная линия

98 источник бесперебойного питания (ИБП)

100 линии

102 регулятор тока

104 сигнальная линия

106 сигнальная линия (для дальнейшей передачи сигналов)

108 линия подачи управляющего напряжения

110 упорная гайка

111 контрольный переключатель

112 корпус винтового привода 116 торцевой фланец

118 упорное кольцо

120 продольная распорка

122 ползун

124 упорный винт

126 фланец (для крепления двигателя)

128 боковая стенка корпуса винтового привода

130 стяжной болт

132 основание

134 клапан ограничения давления

136 перепускной клапан

146 опорная поверхность

154 система с подвижной катушкой

156 подвижная катушка

158 регулирующее устройство (для запитывания подвижной катушки)

160 постоянный магнит

162 рабочая полость

164 рабочая полость

166 дроссель

168 обратный клапан

170 регулятор проходного сечения дросселя

172 аккумулятор

174 клапан двойного действия

176 байпасная линия

178 переключающая линия

180 вспомогательный насос

182 насосный клапан

184 регулятор расхода подаваемой вспомогательным насосом рабочей среды

186 питающая линия

188 сигнальная линия

189 аккумулятор

190 перепускной канал

192 нейтрализующая катушка

194 клапан газовой турбины

196 клапан газовой турбины

198 газовая турбина

200 (относящийся к баку) клапан

202 аккумулятор

204 линия ограничения давления

206 ведущее в бак ответвление

208 соединительный канал

210 регулируемый дроссель

212 обратный клапан

214 расположенный со стороны клапана турбины упор

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ЗАПОРНОГО УСТРОЙСТВА | 2009 |

|

RU2412391C2 |

| ПРИВОД С ФУНКЦИЕЙ АВАРИЙНОГО ЗАКРЫТИЯ | 2011 |

|

RU2573079C2 |

| Устройство для управления исполнительным механизмом одностороннего действия | 1985 |

|

SU1280210A1 |

| Исполнительный механизм и соответствующий способ | 2021 |

|

RU2799270C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ РЕГУЛИРУЕМОГО КЛАПАНА С ПНЕВМОУСИЛИТЕЛЕМ | 2007 |

|

RU2439339C2 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ЗАПОРНОГО УСТРОЙСТВА | 2004 |

|

RU2273779C1 |

| Гидравлический исполнительный механизм | 1985 |

|

SU1353957A1 |

| ДВУХСТУПЕНЧАТЫЕ ПОДВОДНЫЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ | 2008 |

|

RU2471959C1 |

| Гидросистема управления исполнительным механизмом | 1974 |

|

SU564450A1 |

| Пневмогидравлический исполнительный механизм | 1986 |

|

SU1386760A1 |

Описан исполнительный механизм для устройства, например для клапана газовой или паровой турбины или в наиболее общем случае для технологической арматуры для регулирования расхода технологической текучей среды, имеющий электрический исполнительный привод и систему аварийного срабатывания для возврата устройства в исходное положение при возникновении неисправности с помощью исполнительного органа. Система аварийного срабатывания выполнена с энергоаккумулятором, запасенная которым энергия используется для возврата исполнительного органа в исходное положение. Согласно изобретению с энергоаккумулятором функционально связан поршень, который для заряда энергоаккумулятора нагружен давлением в находящейся под давлением рабочей полости, соединяемой через переключающий клапан с баком или аналогичной емкостью, и который тем самым перемещается энергоаккумулятором при его разряде. Поршень взаимодействует с исполнительным органом исполнительного привода для его перемещения в направлении возврата в исходное положение. Технический результат - повышение надежности. 2 н. и 31 з.п. ф-лы, 12 ил.

1. Исполнительный механизм для устройства, например для клапана, прежде всего клапана для регулирования подачи газа или пара в турбину или прежде всего для технологической арматуры для регулирования расхода технологической текучей среды, имеющий исполнительный привод для приведения в действие устройства с помощью исполнительного органа (8, 12) и систему аварийного срабатывания, предназначенную для в основном независимого от исполнительного привода возврата исполнительного органа (8, 12) в исходное положение при возникновении неисправности и имеющую энергоаккумулятор, выполненный с возможностью высвобождения запасенной им энергии для возврата исполнительного органа в исходное положение, отличающийся тем, что энергоаккумулятор (18) взаимодействует с поршнем (20), который в свою очередь ограничивает заполненную жидкостью, находящуюся под давлением рабочую полость (22), соединяемую через переключающий клапан (32) с баком (Т) или аналогичной емкостью, и который предназначен для перемещения исполнительного органа (8, 12) в направлении возврата в исходное положение при сбросе давления из рабочей полости (22).

2. Исполнительный механизм по п. 1, у которого с исполнительным органом (8, 12) кинематически связан, прежде всего через поводок (14), тормозящий или демпфирующий механизм.

3. Исполнительный механизм по п. 2, у которого тормозящий или демпфирующий механизм имеет механически связанный с исполнительным органом (8, 12) цилиндр двустороннего действия с двухсторонним штоком или дифференциальный цилиндр.

4. Исполнительный механизм по п. 3, у которого демпфирующий механизм имеет тормозящий цилиндр (42), тормозящий поршень (45) которого кинематически связан с исполнительным органом (8, 12) и который при аварийном срабатывании при своем перемещении перекрывает дроссель (60), при этом уменьшающаяся рабочая полость (164) тормозящего цилиндра (45) выполнена соединяемой через ведущую в бак линию (54) и расположенный в ней клапан (200) с аккумулятором (202).

5. Исполнительный механизм по п. 4, у которого переключающий клапан (32) выполнен в виде 3/2-распределителя, который в своем подпружиненном исходном положении открывает, а в своем включенном положении перекрывает путь прохождения потока рабочей среды от рабочей полости (22) к аккумулятору (202, Т).

6. Исполнительный механизм по п. 3, у которого цилиндр двустороннего действия с двухсторонним штоком или дифференциальный цилиндр имеет уменьшающуюся при перемещении исполнительного органа (8, 12) рабочую полость (164), которая через демпфирующий дроссель (166), соответственно через дросселирующую щель соединена с другой его соответственно увеличивающейся рабочей полостью (162).

7. Исполнительный механизм по п. 3 или 6, у которого демпфирующий механизм имеет расположенный на пути прохождения потока рабочей среды между переключающим клапаном (32) и баком (Т) тормозящий цилиндр (42) с нагруженным предварительно сжатой пружиной (46) в направлении закрытия тормозящим поршнем (44), который в направлении открытия нагружен давлением, преобладающим по ходу потока после переключающего клапана (32), и после своего перемещения на заданное расстояние открывает ведущий в бак (Т) дроссель (60) и который при этом выполнен с возможностью его перемещения исполнительным органом (8, 12) в направлении закрытия в конце хода поршня (20) перед достижением им своего конечного положения.

8. Исполнительный механизм по п. 2, у которого демпфирующий механизм представляет собой систему (154) с подвижной катушкой (156), которая кинематически связана с исполнительным органом (8, 12) с возможностью перемещения им для создания демпфирующей силы, действующей против направления возврата в исходное положение.

9. Исполнительный механизм по п. 6 или 7, у которого параллельно демпфирующему дросселю (166) или дросселирующей щели включен клапан (174) двойного действия, перемещаемый для демпфирования в направлении своего закрытия.

10. Исполнительный механизм по п. 9, у которого клапан двойного действия и переключающий клапан образуют единый конструктивный узел, выполненный прежде всего в виде 3/2-распределителя.

11. Исполнительный механизм по пп. 4, 5, 6, 7, 9 или 10, у которого демпфирующий дроссель выполнен в виде дросселя (166) с обратным клапаном и регулируемым проходным сечением.

12. Исполнительный механизм по п. 2, у которого демпфирующий механизм представляет собой кинематически связанный с исполнительным органом (8, 12) жидкостный демпфер (42), который в результате движения исполнительного органа (8, 12) перемещает магнитореологическую жидкость в перепускном канале (190), при этом электро- или магнитореологическая жидкость на пути своего движения проходит вдоль магнитного поля.

13. Исполнительный механизм по п. 12, у которого магнитное поле представляет собой создаваемое постоянным магнитом магнитное поле, нейтрализуемое при работе в нормальном режиме противодействующим полем, или магнитное поле создается при работе в аварийном режиме путем подачи электрического тока от источника бесперебойного питания.

14. Исполнительный механизм по одному из предыдущих пунктов, у которого поршень (26) со стороны исполнительного органа имеет энергопоглощающую пружину (28), сжимающуюся при наталкивании на исполнительный орган (8, 12).

15. Исполнительный механизм по п. 14, у которого энергопоглощающая пружина (28) снабжена подавляющей искрообразование опорной поверхностью (146).

16. Исполнительный механизм по одному из предыдущих пунктов, у которого поршень (20) выполнен с демпфированием в конце хода, для чего концевой участок (68) поршня (20) погружен в кольцевую демпфирующую полость (72) и вытесняет рабочую среду.

17. Исполнительный механизм по одному из предыдущих пунктов, который имеет вспомогательный насос (180) для подвода давления в рабочую полость (22).

18. Исполнительный механизм по одному из предыдущих пунктов, который имеет клапан (58) ограничения давления на пути прохождения потока рабочей среды между переключающим клапаном (32) и тормозящим цилиндром (42).

19. Исполнительный механизм по п. 7, который на участке между расположенной по ходу потока перед тормозящим цилиндром (42) частью и баком (Т) имеет байпасную линию (52), в которой при этом предусмотрен открывающийся в направлении бака (Т) обратный клапан (56), давление открытия которого больше давления, необходимого для перемещения поршня тормозящего цилиндра (42).

20. Исполнительный механизм по одному из предыдущих пунктов, у которого на пути прохождения потока рабочей среды между находящейся под давлением рабочей полостью (22) и баком (Т) предусмотрен регулятор (40) расхода, прежде всего дроссель.

21. Исполнительный механизм по одному из пп. 1-20, у которого исполнительный привод представляет собой электрический винтовой привод (2).

22. Исполнительный механизм по одному из пп. 1-20, у которого исполнительный привод выполнен пневматическим или гидравлическим.

23. Исполнительный механизм по одному из предыдущих пунктов, у которого энергоаккумулятор представляет собой механический энергоаккумулятор, прежде всего пружину (18), сжимаемую текучую среду, соответственно газ и/или эластомер.

24. Исполнительный механизм по одному из предыдущих пунктов, у которого конструктивные элементы объединены в единый приводной узел.

25. Исполнительный механизм по п. 24, у которого исполнительный привод (2, 4), энергоаккумулятор (18) и находящаяся под давлением рабочая полость (22) расположены соосно вокруг рабочей оси исполнительного механизма.

26. Исполнительный механизм по одному из предыдущих пунктов, у которого предусмотрена замкнутая, прежде всего предварительно нагруженная давлением гидравлическая система, охватывающая находящуюся под давлением рабочую полость (22) и/или тормозящий, соответственно демпфирующий механизм.

27. Исполнительный механизм по одному из предыдущих пунктов, у которого тормозящий, соответственно демпфирующий механизм выполнен с возможностью его конфигурирования в виде нагнетательного цилиндра для заполнения рабочей полости (22) рабочей средой.

28. Исполнительный механизм по одному из предыдущих пунктов, у которого предусмотрена возможность регистрации положения исполнительного органа системой измерения перемещений, прежде всего системой измерения линейных перемещений, или несколькими системами измерения перемещений.

29. Исполнительный механизм по одному из предыдущих пунктов, у которого предусмотрены средства, позволяющие поддерживать в заданных пределах температуру внутри ограниченного боковыми стенками (128) корпуса винтового привода.

30. Исполнительный механизм по одному из пп. 2-29, у которого предусмотрены средства, прежде всего клапан, позволяющие фиксировать тормозящий или демпфирующий механизм и выполненные с возможностью их деблокирования системой аварийного срабатывания.

31. Исполнительный механизм по одному из предыдущих пунктов, у которого предусмотрены средства для проведения проверки работоспособности системы аварийного срабатывания при работе в нормальном режиме, прежде всего средства обнаружения, в первую очередь переключатель, регистрирующий начало возвратного движения поршня (20).

32. Клапанная система, прежде всего клапанная система газовой турбины или клапанная система паровой турбины, имеющая исполнительный механизм (1) по одному из предыдущих пунктов.

33. Клапанная система по п. 32 с двумя последовательно включенными клапанами, каждый из которых имеет по исполнительному механизму (1).

Авторы

Даты

2015-04-10—Публикация

2009-07-20—Подача