Группа изобретений относится к области авиадвигателестроения, а именно к компрессорам низкого давления (КНД) авиационных турбореактивных двигателей (ТРД), в частности к способу изготовления вала ротора компрессора низкого давления.

Известен осевой компрессор двигателя, содержащий статор с лопатками спрямляющих аппаратов и ротор барабанно-дискового типа, включающий в себя отдельные рабочие колеса. Каждое рабочее колесо снабжено двумя дисками, расположенными последовательно по потоку в продольной плоскости сечения барабана. Оба диска соединены между собой с помощью кольцевого бурта первого диска и посадочного пояска в полотне второго диска. Кольцевой бурт второго диска образует трактовую барабанную оболочку, выполняя роль проставки между вторым и первым дисками каждой последующей рабочей ступени. На ободах дисков рабочих колес выполнены клиновидные кольцевые углубления, которые образуют кольцевой паз типа "ласточкин хвост" для контакта с клиновидными кольцевыми выступами на торцах полок рабочих лопаток (RU 2269678 С1, опубл. 10.02.2006).

Известен вал ротора компрессора низкого давления (КНД), включающий систему из четырех дисков, каждый из которых содержит обод для установки и приведения во вращение рабочих лопаток, сообщенный с валом турбины низкого давления (ТНД) турбореактивного двигателя (ТРД) (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука, 2011, с. 249-259, 313-317).

Известен способ изготовления вала ротора КНД ТРД, в котором соединения дисков компрессора между собой и с элементами конструкции ротора выполняют с помощью фланцевого соединения или торцевых шлиц. Вариантно при сборке ротора диски и цапфы стягивают либо одним центральным болтом, либо несколькими равномерно распределенными болтами или соединение дисков производят сваркой. Сварку выполняют по месту стыковки соединяемых дисков (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука, 2011, с. 318-322).

К недостаткам известных решений относятся отсутствие системы выбора совокупности необходимых параметров дисков, образующих конфигурацию вала ротора и влияющих на площадь проходного сечения проточной части и размещение на ободе диска пазов и лопаток, формирующих аэродинамические процессы взаимодействия вала ротора барабанно-дисковой конструкции с потоком рабочего тела, вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации дисков и угловой ориентации пазов в ободах дисков, а также сложность получения компромиссного сочетания повышенных значений КПД, запасов газодинамической устойчивости (ГДУ) компрессора и, как следствие, сложность обеспечения оптимальной динамической прочности и повышенного ресурса вала ротора при минимуме материалоемкости дисков и их соединений в конструкции вала.

Задача группы изобретений, связанных единым творческим замыслом, заключается в вариантной разработке способа выполнения вала ротора КНД ТРД, а также собираемого этим способом вала ротора с дисками улучшенной аэродинамической конфигурации, пространственной жесткости узлов и элементов соединения дисков вала ротора, обеспечивающими получение формируемых дисками и проставками, вала, внутреннего контура и проходного сечения проточной части при одновременном улучшении технологических параметров изготовления КНД, необходимых для повышения КПД, газодинамической устойчивости и ресурса без увеличения материалоемкости компрессора.

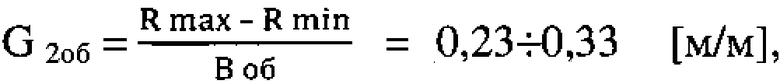

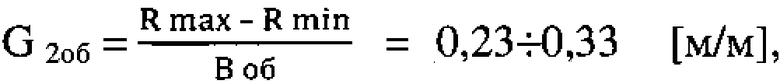

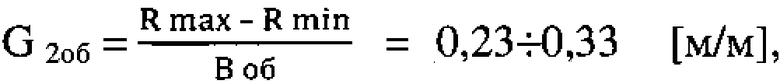

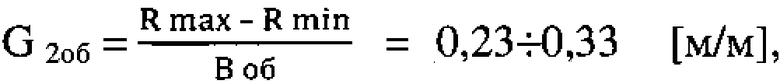

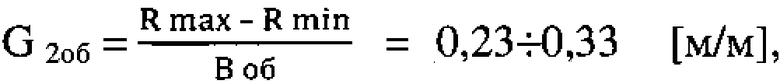

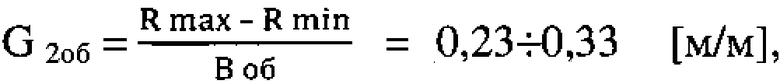

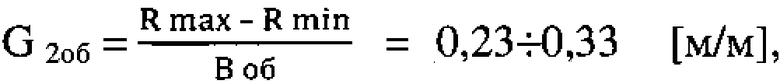

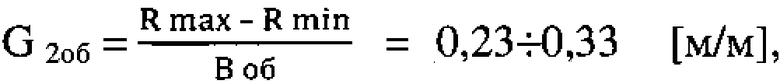

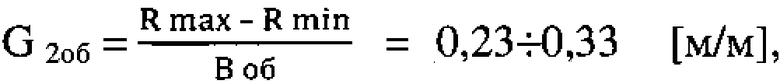

Поставленная задача в части способа изготовления вала ротора компрессора низкого давления турбореактивного двигателя решается тем, что вал ротора, согласно изобретению, выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков конструкцию, а изготовление вала выполняют в три стадии: на первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опоры вала, диски и цилиндрические проставки; на второй стадии сборочные единицы собирают в три монтажные секции, каждую из которых выполняют неразборной, при этом в первую от входа в двигатель секцию монтируют, последовательно соединяя в направлении потока рабочего тела цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и снабженную фланцем цилиндрическую проставку, в состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют цапфу задней опоры вала ротора и цилиндрическую проставку, снабженную с противоположного торца фланцем, а третью секцию выполняют в виде диска четвертой ступени; на третьей стадии указанные монтажные секции последовательно разъемно соединяют через цилиндрические проставки и завершают монтаж конструкции вала ротора, разъемно соединяя цилиндрическую проставку второй секции с образующим третью секцию диском четвертой ступени; причем диски всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод, переходящий в кольцевое полотно со ступицей, которую выполняют с центральным отверстием, а обод выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна диска, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности обода, и с градиентом G2об конического расширения обода, который в процессе изготовления диска второй ступени принимают в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени; при этом обод каждого диска снабжают пазами, предназначенными для лопаток ротора, которые равномерно распределяют по периметру и выполняют наклонными к оси вала, а количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска к диску от первой к третьей секции, в том числе, размещая продольные оси пазов в ободе диска второй ступени с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, под углом α, который принимают в диапазоне значений α=21÷27°.

При этом в процессе механической обработки диска первой ступени с фронтальной стороны полотна могут вытачивать с доводкой до проектных размеров, располагая под ободом диска консольный кольцевой конический элемент для последующего соединения при сборке секции с конической диафрагмой цапфы передней опоры вала, при этом длину образующей указанного конического элемента могут выполнять не выходящей за фронтальный габарит передней полки диска, а упомянутое соединение конического кольцевого элемента диска и диафрагмы цапфы выполняют неразъемным; аналогично неразъемно соединяют полками ободов диски первой и второй ступеней, также прикрепляют к тыльной полке диска второй ступени первую межсекционную кольцевую цилиндрическую проставку с фланцем, в котором в процессе изготовления выполняют 36÷44 отверстий для последующего разъемного соединения с полотном диска третьей ступени в составе второй секции на третьей завершающей стадии изготовления вала ротора.

Поставленная задача в части вала ротора компрессора низкого давления турбореактивного двигателя решается тем, что вал ротора, согласно изобретению, выполнен барабанно-дисковым, четырехступенчатым по числу дисков и изготовлен описанным выше способом.

Поставленная задача в части вала ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, решается тем, что вал ротора, согласно изобретению, содержит предназначенные для последовательного соединения с образованием вала ротора, снабженного рабочими лопатками, три монтажные секции, две из которых первая и вторая выполнены неразборными, при этом первая от входа в двигатель монтажная секция включает последовательно соединенные цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и цилиндрическую проставку, снабженную фланцем, вторая секция включает диск третьей ступени, сообщенный с цапфой задней опоры и цилиндрической проставкой, снабженной фланцем, а третья монтажная секция состоит из диска четвертой ступени, причем каждый диск всех ступеней каждой из монтажной секций выполнен в виде моноэлемента, включающего обод, переходящий в кольцевое полотно, усиленное ступицей, снабженной центральным отверстием, при этом обод каждого диска снабжают пазами, предназначенными для рабочих лопаток ротора, которые равномерно распределены по периметру и выполнены наклонными к оси вала, причем продольная ось каждого из пазов диска второй ступени в составе первой монтажной секции образует с осью ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, угол α, определенный в диапазоне значений α=21÷27°, а пазы равномерно разнесены по периметру диска с угловой частотой Y=5,9÷8,0 [ед/рад], при этом обод диска второй ступени в составе первой монтажной секции выполнен с возрастающим от входа к выходу из секции радиусом с градиентом радиального расширения G2об, определенным в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени.

При этом в составе первой монтажной секции обод диска второй ступени асимметрично может быть соединен с полотном диска с образованием разноплечих кольцевых конических наклонных полок, фронтальная из которых превышает ширину тыльной не менее чем в 1,1 раза, при этом радиус диска от оси вала ротора до внешней поверхности обода в средней плоскости полотна диска составляет 0,45÷0,70 от радиуса периферийного контура проточной части двигателя.

Конфигурация поперечного сечения пазов обода каждого из дисков секций может быть выполнена по типу «ласточкин хвост», при этом диск второй ступени в составе первой монтажной секции выполнен с радиальным расстоянием от нижней точки ступицы до внешней поверхности обода, не менее чем в 1,15 раза меньшим пролонгированного радиального расстояния в свету между внутренним и периферийным контурами просвета проточной части двигателя, а участки внешней поверхности между пазами обода дисков всех секций выполнены образующими внутреннюю поверхность проточной части двигателя в зоне расположения дисков указанных секций вала ротора КНД; кроме того, фронтальная полка обода диска первой ступени и тыльная полка второй ступени в составе первой монтажной секции снабжены в каждом пазу не менее чем одним сквозным отверстием, предназначенным для возможного пропуска фиксатора хвостовика лопатки и установки на ободе диска балансировочных грузов, при этом тыльная полка обода диска второй ступени развита на ширину, достаточную для обеспечения контакта через кольцевую проставку с полотном диска третьей ступени, входящего во вторую секцию с возможностью силового соединения с последним и передачи крутящего момента от турбины низкого давления (ТНД) ТРД.

Поставленная задача в части способа изготовления вала ротора компрессора низкого давления турбореактивного двигателя по второму варианту решается тем, что вал ротора, согласно изобретению, выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков конструкцию, а изготовление вала выполняют в три стадии; на первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опоры вала, диски и кольцевые проставки, которые выполняют цилиндрическими; на второй стадии сборочные единицы собирают в три монтажные секции, каждую из которых выполняют неразборной, при этом в первую от входа в двигатель секцию монтируют, последовательно соединяя в направлении потока рабочего тела цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и снабженную фланцем цилиндрическую проставку, в состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют коническую диафрагму цапфы задней опоры вала ротора и цилиндрическую проставку, снабженную с противоположного торца фланцем, а третью секцию выполняют в виде диска четвертой ступени; на третьей стадии указанные монтажные секции последовательно разъемно соединяют через кольцевые проставки и завершают монтаж конструкции вала ротора, разъемно соединяя выходную проставку второй монтажной секции с диском четвертой ступени, образующим третью секцию вала; причем диски всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод, переходящий в кольцевое полотно со ступицей, которую выполняют с центральным отверстием, а обод выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна диска, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности обода, при этом обод каждого диска снабжают пазами, которые равномерно распределяют по периметру и выполняют наклонными к оси вала, причем количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска к диску и от первой секции к третьей, в том числе, размещая продольные оси пазов в ободе диска второй ступени с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, под углом α, который принимают в диапазоне значений α=21÷27°, кроме того, в процессе изготовления диска второй ступени для первой монтажной секции обод выполняют с внешней поверхностью, вписанной в условную усеченную коническую поверхность с наклоном образующей указанной поверхности в осевой плоскости вала ротора под углом φ=10÷20° к оси последнего.

При этом при изготовлении диска второй ступени первой монтажной секции вала обод диска могут выполнять вписанным внешней поверхностью в условную поверхность усеченного конуса, радиально возрастающего в направлении потока рабочего тела с градиентом конического расширения обода G2,об, который принимают в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода второй ступени диска в составе первой монтажной секции.

При изготовлении диска второй ступени первой монтажной секции вала тыльную полку обода могут снабжать в зоне каждого паза сквозным отверстием, обеспечивающим возможность последующей установки фиксатора хвостовика лопатки.

Поставленная задача в части вала ротора компрессора низкого давления турбореактивного двигателя по второму варианту решается тем, что вал ротора, согласно изобретению, выполнен барабанно-дисковым, четырехступенчатым по числу дисков и изготовлен описанным выше способом.

Поставленная задача по второму варианту в части вала ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, решается тем, что вал ротора, согласно изобретению, содержит предназначенные для последовательного соединения с образованием вала ротора, снабжаемого лопатками, три секции, две из которых первая и вторая выполнены неразборными, при этом первая от входа в двигатель секция включает последовательно соединенные цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и цилиндрическую проставку, снабженную фланцем, вторая секция включает диск третьей ступени, сообщенный с цапфой задней опоры вала ротора и цилиндрической проставкой, снабженной фланцем, а третья выполнена состоящей из диска четвертой ступени, причем каждый диск выполнен в виде моноэлемента, включающего обод, переходящий в кольцевое полотно, усиленное ступицей, снабженной центральным отверстием, при этом обод каждого из упомянутых дисков снабжен со стороны, обращенной к проточной части, системой расположенных под углом к оси вала ротора пазов для замкового соединения с лопатками ротора, кроме того образующая внешней поверхности обода диска второй ступени в составе первой монтажной секции составляет с осью вала ротора в осевой плоскости последнего угол φ=10÷20°.

При этом продольная ось каждого из пазов диска второй ступени в составе первой монтажной секции может образовать с осью ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, угол α, определенный в диапазоне значений α=21÷27°, а пазы равномерно разнесены по периметру диска с угловой частотой Y=5,9÷8,0 [ед/рад], при этом обод диска второй ступени в составе указанной монтажной секции выполнен с возрастающим от входа к выходу из секции радиусом с градиентом G2об радиального расширения, определенным в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени в составе первой монтажной секции.

Конфигурация поперечного сечения пазов обода каждого из дисков секций может быть выполнена по типу «ласточкин хвост», при этом диск второй ступени в составе первой монтажной секции выполнен с радиальным расстоянием от нижней точки ступицы до внешней поверхности обода, не менее чем в 1,15 раза меньшим пролонгированного радиального расстояния в свету между внутренним и периферийным контурами просвета проточной части двигателя, а участки внешней поверхности между пазами обода дисков всех секций могут быть выполнены образующими внутреннюю поверхность проточной части двигателя в зоне расположения дисков указанных секций вала ротора КНД; кроме того, фронтальная полка обода диска первой ступени и тыльная полка второй ступени в составе первой монтажной секции снабжены в каждом пазу не менее чем одним сквозным отверстием, предназначенным для возможного пропуска фиксатора хвостовика лопатки и установки на ободе диска балансировочных грузов, при этом тыльная полка обода диска второй ступени развита на ширину, достаточную для обеспечения контакта через кольцевую проставку с полотном диска третьей ступени, входящего во вторую секцию с возможностью силового соединения с последним и передачи крутящего момента от турбины низкого давления ТРД.

Технический результат группы изобретений, связанных единым творческим замыслом, заключается в улучшении технологических параметров изготовления КНД, необходимых для повышения КПД и расширении запаса газодинамической устойчивости в полном диапазоне режимов работы компрессора на 2,2% при повышении ресурса вала ротора в 2 раза без увеличения материалоемкости компрессора.

Сущность изобретения поясняется чертежами, где

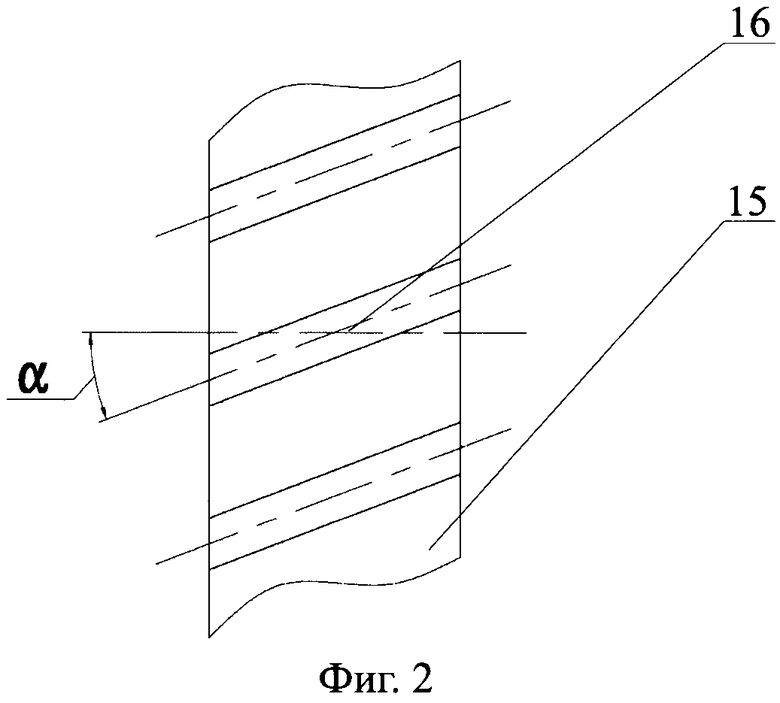

на фиг. 1 изображен вал ротора компрессора низкого давления ТРД, продольный разрез;

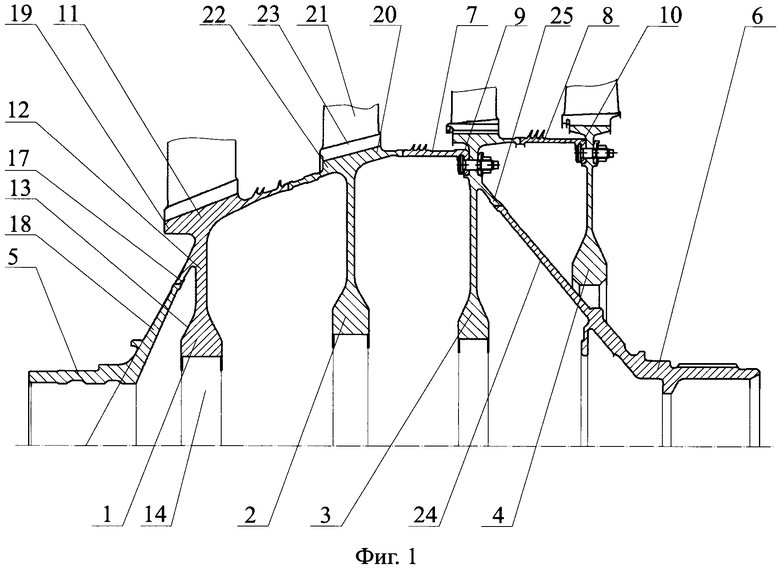

на фиг. 2 - фрагмент обода диска второй ступени вала ротора КНД, вид сбоку.

В способе изготовления вала ротора компрессора низкого давления турбореактивного двигателя вал ротора выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков 1, 2, 3, 4 конструкцию. Изготовление вала выполняют в три стадии.

На первой стадии изготавливают сборочные единицы, включая цапфы 5 и 6 соответственно передней и задней опоры вала, диски 1, 2, 3, 4 и цилиндрические проставки 7, 8.

На второй стадии сборочные единицы собирают в три образующие комплект монтажные секции. Каждую монтажную секцию выполняют не разборной. В первую от входа в двигатель монтажную секцию монтируют, последовательно соединяя в направлении потока рабочего тела цапфу 5 переднюю опоры вала ротора, диск 1 первой ступени, диск 2 второй ступени и снабженную фланцем 9 цилиндрическую проставку 7. В состав второй секции включают диск 3 третьей ступени, к которому неразъемно присоединяют цапфу 6 задней опоры и цилиндрическую проставку 8, снабженную с противоположного торца фланцем 10. Третью монтажную секцию выполняют в виде диска 5 четвертой ступени.

На третьей стадии монтажные секции последовательно разъемно соединяют через цилиндрические проставки 7, 8. Завершают монтаж конструкции вала ротора, разъемно соединяя цилиндрическую проставку 8 второй монтажной секции с образующим третью секцию диском 4 четвертой ступени.

Диски 1, 2, 3, 4 всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод 11, переходящий в кольцевое полотно 12 со ступицей 13, выполненной с центральным отверстием 14.

Обод 11 диска 2 второй ступени выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна 12 диска 1, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности 15 обода 11, и с градиентом G2об конического расширения обода 11, который в процессе изготовления диска 2 второй ступени принимают в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности 15 обода 11 диска 2 второй ступени, а Bоб - осевая ширина обода 11 диска 2 второй ступени.

Обод 11 каждого диска 1, 2, 3, 4 снабжают пазами 16, которые равномерно распределяют по периметру и выполняют наклонными к оси вала. Количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска 1 к диску 5 от первой к третьей секции. Продольные оси пазов 16 в ободе 11 диска 1 второй ступени размещают с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза 16, под углом α, который принимают в диапазоне значений α=21÷27°.

В процессе механической обработки диска 1 первой ступени с фронтальной стороны полотна 12 вытачивают с доводкой до проектных размеров, располагая под ободом 11 диска 1 консольный кольцевой конический элемент 17 для последующего соединения при сборке секции с конической диафрагмой 18 цапфы 5 передней опоры вала. Длину образующей указанного конического элемента 17 выполняют не выходящей за габарит фронтальный полки 19 диска 1. Соединение конического кольцевого элемента 17 диска 1 и диафрагмы 18 цапфы 5 производят электронно-лучевой сваркой.

Аналогично неразъемно соединяют полками ободов 11 диски 1 и 2 соответственно первой и второй ступеней. Также на сварке прикрепляют к тыльной полке 20 диска 2 второй ступени первую межсекционную кольцевую цилиндрическую проставку 7 с фланцем 9. Во фланце 9 в процессе изготовления выполняют 36÷44 отверстий для последующего разъемного соединения, преимущественно, на призонных болтах с полотном 12 диска 3 третьей ступени в составе второй секции на третьей завершающей стадии изготовления вала ротора.

Вал ротора компрессора низкого давления турбореактивного двигателя выполнен барабанно-дисковым, четырехступенчатым по числу дисков 1, 2, 3, 4 и изготовлен описанным выше способом.

Вал ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, содержит предназначенные для последовательного соединения с образованием вала ротора, снабженного рабочими лопатками 21, три секции.

Первая и вторая монтажные секции выполнены неразборными. Первая от входа в двигатель секция включает последовательно соединенные цапфу 5 передней опоры вала ротора, диск 1 первой ступени, диск 2 второй ступени и цилиндрическую проставку 7, снабженную фланцем 9. Вторая секция включает диск 3 третьей ступени, сообщенный с цапфой 6 задней опоры вала ротора и цилиндрической проставкой 8, снабженной фланцем 10. Третья монтажная секция выполнена состоящей из диска 4 четвертой ступени.

Каждый диск 1, 2, 3, 4 всех ступеней каждой из монтажных секций выполнен в виде моноэлемента, включающего обод 11, переходящий в кольцевое полотно 12, усиленное ступицей 13, снабженной центральным отверстием 14.

Обод 11 каждого диска 1, 2, 3, 4 снабжают пазами 16, предназначенными для рабочих лопаток 21 ротора, которые равномерно распределяют по периметру и выполняют наклонными к оси вала. Продольная ось каждого из пазов 16 диска 2 второй ступени в составе первой монтажной секции образует с осью ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, угол α, определенный в диапазоне значений α=21÷27°. Пазы 16 равномерно разнесены по периметру диска 2 с угловой частотой Y=5,9÷8,0 [ед/рад].

Обод 11 диска 2 второй ступени в составе первой монтажной секции выполнен с возрастающим от входа к выходу из секции радиусом с градиентом радиального расширения G2об, определенным в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности 15 обода 11 диска 2 второй ступени, а Bоб - осевая ширина обода 11 диска 2 второй ступени.

В составе первой монтажной секции обод 11 диска 2 второй ступени асимметрично соединен с полотном 12 диска 2 с образованием разноплечих кольцевых конических наклонных полок. Фронтальная полка 22 превышает ширину тыльной полки 20 не менее чем в 1,1 раза. Радиус диска 2 от оси вала ротора до внешней поверхности 15 обода 11 в средней плоскости полотна 12 диска 2 составляет (0,45÷0,70) от радиуса периферийного контура проточной части двигателя.

Конфигурация поперечного сечения пазов 16 обода 11 каждого из дисков 1, 2, 3, 4 секций выполнена по типу «ласточкин хвост». Диск 2 второй ступени в составе первой монтажной секции выполнен с радиальным расстоянием от нижней точки ступицы 13 до внешней поверхности 15 обода 11, не менее чем в 1,15 раза меньшим пролонгированного радиального расстояния в свету между внутренним и периферийным контурами просвета проточной части двигателя.

Участки внешней поверхности 15 между пазами 16 обода 11 дисков всех секций выполнены образующими внутреннюю поверхность проточной части двигателя в зоне расположения дисков указанных секций вала ротора КНД.

Фронтальная полка 19 обода 11 диска 1 первой ступени и тыльная полка 20 диска 2 второй ступени в составе первой монтажной секции снабжены в каждом пазу 16 не менее чем одним сквозным отверстием (на чертежах не показано), предназначенным для возможного пропуска фиксатора хвостовика 23 рабочей лопатки 21 и установки на ободе 11 диска балансировочных грузов.

Тыльная полка 20 обода 11 диска 2 второй ступени развита на ширину, достаточную для обеспечения контакта через кольцевую проставку 7 с полотном 12 диска 3 третьей ступени, входящего во вторую секцию, с возможностью силового соединения с последним и передачи крутящего момента от турбины низкого давления ТРД.

В способе изготовления вала ротора компрессора низкого давления ТРД по второму варианту вал ротора выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков 1, 2, 3, 4 конструкцию. Изготовление вала выполняют в три стадии.

На первой стадии изготавливают сборочные единицы - цапфы 5 и 6 соответственно передней и задней опоры вала, диски 1, 2, 3, 4 и кольцевые проставки 7, 8, которые выполняют цилиндрическими.

На второй стадии сборочные единицы собирают в три образующие комплект монтажные секции. Каждую монтажную секцию выполняют, преимущественно, не разборной. В первую от входа в двигатель монтажную секцию монтируют, соединяя последовательно в направлении потока рабочего тела цапфу 5 переднюю опоры вала ротора, диск 1 первой ступени, диск 2 второй ступени и снабженную фланцем 9 цилиндрическую проставку 7. В состав второй монтажной секции включают диск 3 третьей ступени, к которому неразъемно присоединяют коническую диафрагму 24 цапфы 6 задней опоры и цилиндрическую проставку 8, снабженную с противоположного торца фланцем 10. Третью монтажную секцию выполняют в виде диска 4 четвертой ступени.

На третьей стадии указанные монтажные секции последовательно, преимущественно, разъемно соединяют через цилиндрические проставки 7, 8. Завершают монтаж конструкции вала ротора, преимущественно, разъемно соединяя цилиндрическую проставку 8 второй монтажной секции с диском 4 четвертой ступени, образующим третью секцию вала.

Диски 1, 2, 3, 4 всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод 11, переходящий в кольцевое полотно 12 со ступицей 13, которую выполняют с центральным отверстием 14. Обод 11 выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна 12 диска, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности 15 обода 11.

Обод 11 каждого диска 1, 2, 3, 4 снабжают пазами 16. Пазы 16 равномерно распределяют по периметру и выполняют наклонными к оси вала. Количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска 1 к диску 4 и от первой секции к третьей, размещая продольные оси пазов в ободе 11 диска 2 второй ступени с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза 16, под углом α, который принимают в диапазоне значений α=21÷27°.

В процессе изготовления диска 2 второй ступени для первой монтажной секции обод 11 выполняют с внешней поверхностью 15, вписанной в условную усеченную коническую поверхность, с наклоном образующей указанной поверхности в осевой плоскости вала ротора под углом φ=10÷20° к оси последнего (на чертежах не показано).

При изготовлении диска 2 второй ступени первой монтажной секции вала обод 11 диска 2 выполняют вписанным внешней поверхностью 15 в условную поверхность усеченного конуса, радиально возрастающего в направлении потока рабочего тела с градиентом конического расширения обода G2,об, который принимают в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода 11 диска 2 второй ступени, а Bоб - осевая ширина обода 11 диска 2 второй ступени в составе первой монтажной секции.

При изготовлении диска 2 второй ступени первой монтажной секции вала тыльную полку 20 обода 11 снабжают в зоне каждого паза 16 сквозным отверстием, обеспечивающим возможность последующей установки фиксатора хвостовика 23 лопатки 21.

По второму варианту вал ротора компрессора низкого давления турбореактивного двигателя выполнен барабанно-дисковым, четырехступенчатым по числу дисков 1, 2, 3, 4 и изготовлен описанным выше способом.

По второму варианту вал ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, содержит предназначенные для последовательного соединения с образованием вала ротора, снабжаемого рабочими лопатками 21, три монтажные секции. Первая и вторая секции выполнены, преимущественно, неразборными. Первая от входа в двигатель монтажная секция включает последовательно соединенные цапфу 5 передней опоры вала ротора, диск 1 первой ступени, диск 2 второй ступени и цилиндрическую проставку 7, снабженную фланцем 9. Вторая монтажная секция включает диск 3 третьей ступени, сообщенный с цапфой 6 задней опоры и цилиндрической проставкой 8, снабженной фланцем 10. Третья монтажная секция выполнена состоящей из диска 4 четвертой ступени.

По второму варианту комплект монтажных секций вала ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, содержит предназначенные для последовательного соединения с образованием вала ротора, снабжаемого рабочими лопатками 21, три монтажные секции. Первая и вторая секции выполнены, преимущественно, неразборными. Первая от входа в двигатель монтажная секция включает последовательно соединенные цапфу 5 передней опоры вала ротора, диск 1 первой ступени, диск 2 второй ступени и цилиндрическую проставку 7, снабженную фланцем 9. Вторая монтажная секция включает диск 3 третьей ступени, сообщенный с цапфой 6 задней опоры вала ротора и цилиндрической проставкой 8, снабженной фланцем 10. Третья монтажная секция выполнена состоящей из диска 4 четвертой ступени.

Каждый диск 1, 2, 3, 4 выполнен в виде моноэлемента, включающего обод 11, переходящий в кольцевое полотно 12, усиленное ступицей 13, снабженной центральным отверстием 14. Обод 11 каждого диска 1, 2, 3, 4 снабжен со стороны, обращенной к проточной части, системой расположенных под углом к оси вала ротора пазов 16 для замкового соединения с лопатками 21 ротора. Образующая внешней поверхности 15 обода 11 диска 2 второй ступени в составе первой монтажной секции составляет с осью вала ротора в осевой плоскости последнего угол φ=10÷20°.

Продольная ось каждого из пазов 16 диска 2 второй ступени в составе первой монтажной секции образует с осью ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, угол α, определенный в диапазоне значений α=21÷27°, а пазы равномерно разнесены по периметру диска с угловой частотой Y=5,9÷8,0 [ед/рад].

Обод диска 2 второй ступени в составе указанной монтажной секции выполнен с возрастающим от входа к выходу из секции радиусом с градиентом G2об радиального расширения, определенным в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени в составе первой монтажной секции.

Конфигурация поперечного сечения пазов 16 обода 11 каждого из дисков 1, 2, 3, 4 секций выполнена по типу «ласточкин хвост». Диск 2 второй ступени в составе первой монтажной секции выполнен с радиальным расстоянием от нижней точки ступицы 13 до внешней поверхности 15 обода 11, не менее чем в 1,15 раза меньшим пролонгированного радиального расстояния в свету между внутренним и периферийным контурами просвета проточной части двигателя. Участки внешней поверхности 15 между пазами обода 11 дисков всех секций выполнены образующими внутреннюю поверхность проточной части двигателя в зоне расположения дисков указанных секций вала ротора КНД.

Фронтальная полка 19 обода 11 диска 1 первой ступени и тыльная полка 20 диска 2 второй ступени в составе первой монтажной секции снабжены в каждом пазу 16 не менее чем одним сквозным отверстием, предназначенным для возможного пропуска фиксатора хвостовика 23 лопатки 21 и установки на ободе диска балансировочных грузов. Тыльная полка 20 обода 11 диска 2 второй ступени развита на ширину, достаточную для обеспечения контакта через кольцевую проставку 7 с полотном диска 3 третьей ступени, входящего во вторую секцию с возможностью силового соединения с последним и передачи крутящего момента от турбины низкого давления ТРД.

Пример реализации изобретения.

Изготавливают вал ротора КНД ТРД, выполняя три стадии.

На первой стадии изготавливают сборочные единицы, включая цапфы 5 и 6 передней и задней опоры вала, диски 1, 2, 3, 4 и цилиндрические проставки 7, 8. Диски 1, 2, 3, 4 всех ступеней вала ротора КНД изготавливают из штампованных заготовок, каждую в виде моноэлемента со ступицей 13, полотном 12 и ободом 11. В ступице 13 каждого диска, сообщенной с ободом 11 через полотно 12, выполняют центральное отверстие 14. А в ободе 11 каждого диска последовательной протяжкой выполняют пазы 16, доводя их форму до проектной. Число и частоту размещения пазов 16 по окружности обода 11 диска принимают соответствующими числу и частоте последующего проектного размещения рабочих лопаток 21.

На второй стадии сборочные единицы собирают в три секции. При этом каждую из секций выполняют не разборной. Первую от входа в двигатель секцию монтируют, последовательно неразъемно соединяя цапфу 5 передней опоры вала ротора, диск 1 первой ступени, диск 2 второй ступени и снабженную фланцем 9 цилиндрическую проставку 7. В процессе изготовления второй секции диск 3 третьей ступени неразъемно соединяют с располагаемой с тыльной стороны последнего цилиндрической проставкой 8. Проставку 8 выполняют конструктивно объединенной на выходе с фланцем 10, в котором выполняют монтажные отверстия для разъемного соединения с полотном 11 диска 4 четвертой ступени вала ротора. Диск 4 четвертой ступени образует на стадии монтажа третью сборную секцию вала.

На третьей стадии завершают монтаж конструкции вала ротора, последовательно разъемно соединяя через цилиндрические проставки 7, 8 все указанные монтажные секции.

Изготовленный диск первой ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 34 мм; диаметр центрального отверстия ступицы - 120 мм; средняя толщина полотна - 9 мм; ширина обода - 61 мм; входной и выходной диаметры внешней поверхности обода диска - 364 мм и 415 мм; угол наклона образующей внешней поверхности обода диска - 21°.

Изготовленный диск второй ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 30 мм; диаметр центрального отверстия ступицы - 157 мм; средняя толщина полотна - 6 мм; ширина обода - 50 мм; входной и выходной диаметры внешней поверхности обода диска - 464 мм и 491 мм; угол наклона образующей внешней поверхности обода диска - 15°.

Изготовленный диск третьей ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 25 мм; диаметр центрального отверстия ступицы - 150 мм; средняя толщина полотна - 5 мм; ширина обода - 43 мм; входной и выходной диаметры внешней поверхности обода диска - 509 мм и 517 мм; угол наклона образующей внешней поверхности обода диска - 5°.

Изготовленный диск четвертой ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 28 мм; диаметр центрального отверстия ступицы - 240 мм; средняя толщина полотна - 4 мм; ширина обода - 48 мм; входной и выходной диаметры внешней поверхности обода диска - 524 мм и 528 мм; угол наклона образующей внешней поверхности обода диска - 2°.

При запуске двигателя вал ротора, объединяющий диски всех ступеней, приводится во вращение крутящим моментом, передаваемым от ТНД через объединенные в барабанно-дисковую конструкцию вала ротора КНД ободы дисков, и включает в работу лопатки рабочего колеса. В результате происходит нагнетание потока рабочего тела в КНД. При этом вал ротора КНД обеспечивает стабильность проектной формы и положение дисков всех ступеней в составе барабанно-дисковой конструкции на всех возможных режимах работы ТРД за счет восприятия сочетания нагрузок, возникающих в процессе работы компрессора, и через конические кольцевые элементы 17, 25 передает радиальные и осевые нагрузки на опоры вала ротора с меньшими потерями энергии и при пониженных вибрациях.

Технический результат изобретения достигают совокупностью разработанных в изобретении конструктивных решений и геометрических параметров основных элементов вала ротора КНД ТРД, а именно радиальных параметров дисков 1, 2, 3, 4, с геометрической конфигурацией внешней поверхности обода 11 дисков вала, образующей поверхность внутренней стенки проточной части двигателя, принятого сочетания тонкого полотна 12 и осевой ширины ступицы 13, компенсирующей ослабление полотна 12 диска центральным отверстием 14, что приводит к снижению материалоемкости и повышению максимальных допустимых усилий в элементах диска. Геометрические параметры отверстий 14 в ступице 13 приняты достаточными для свободного пропуска шлицевой трубы при монтаже. Превышение радиуса отверстия в ступице 13 не менее чем на 10% относительно радиуса шлицевой трубы необходимо для заведения в полость компрессора монтажного инструмента при выполнении монтажа.

Технический результат обеспечивают геометрической конфигурацией дисков 1, 2, 3, 4, а именно входного и выходного радиусов по ширине обода 11 диска с соотношением величин радиусов, считая от оси вала ротора до внешней поверхности обода диска и с углами наклона ободов, формирующих конфигурацию упомянутой поверхности проточной части с плавным сопряжением торцов смежных дисков. Технический результат настоящего изобретения обеспечивают также заявленной геометрической конфигурацией диска в пределах указанного диапазона отношений разности выходного и входного радиусов к ширине обода 11 диска 2 второй ступени. Выход градиента Gоб за пределы заявленного диапазона Gоб=0,23÷0,33 приведет к недопустимому рассогласованию радиальных параметров входного и выходного проходных сечений проточной части второй ступени и последовательно примыкающей к ней ступеней КНД, не обеспечит необходимых перепадов давлений рабочего тела в указанных ступенях КНД, что, как следствие, приведет к снижению КПД, запасов ГДУ компрессора и ресурса диска, а также к дополнительному эксплуатационному расходу топлива и повышенному износу двигателя. Кроме того, при таком ассиметричном решении ширины разноплечих кольцевых конических наклонных полок 20 и 22 обода 11 диска 2 остаются равноплечими относительно условной средней плоскости полотна 12 диска тыльная полка 20 и кольцевой участок фронтальной полки 22 обода диска 2, выходящие в проточную часть. Дополнительное уширение фронтальной полки 22 обода 11 диска 2 относительно ширины тыльной полки 20 необходимо и достаточно для обеспечения подвижного сопряжения конструкции вала ротора с лопаточным венцом статора второй ступени КНД и работает на технический результат изобретения, повышая КПД, запас ГДУ и ресурс компрессора.

На внешней стороне обода 11 дисков 1, 2, 3, 4 выполняют протяжкой систему равномерно разнесены по периметру диска пазов 16 для закрепления лопаток. Пазы 16 расположены под углом к оси вращения ротора. Технический результат изобретения достигают при выполнении пазов диска 2 второй ступени, расположенных под углом α, принятым в пределах найденного в изобретении диапазона (21÷27)°, так как при этом обеспечивается возможность установки лопатки под углом, создающим наибольший перепад давлений на входе и выходе потока рабочего тела из рабочего колеса второй ступени ротора КНД и создаются наиболее благоприятные условия работы, повышающие запас ГДУ, КПД и ресурс при минимальной материалоемкости вала ротора. Выход значений угла α за пределы заявленного диапазона (21÷27)° приведет к существенному снижению запаса ГДУ многорежимной работы компрессора, снижению КПД ротора и возрастанию риска аварийно опасного срыва воздушного потока с установленных в пазах 16 диска лопаток рабочих колес ротора компрессора с результирующей потерей ГДУ. При увеличении угла αо>27° отклонения оси паза 16 диска 2 от оси вращения ротора неоправданно возрастают напряжения в лопатках рабочих колес на всех режимах работы КНД, что приводит к снижению ресурса системы «диск - лопаточный венец», увеличению материалоемкости, утяжелению компрессора и снижению эксплуатационной экономичности двигателя. Кроме того, пазы 16 равномерно разнесены по периметру диска 2 с угловой частотой Yп=5,9÷8,0 [ед/рад]. Технический результат изобретения обеспечивают при насыщении лопаточного венца количеством лопаток и соответственно пазов 16 на диске 2 для закрепления лопаток, располагаемых с угловой частотой, принимаемой из диапазона, найденного в изобретении. При уменьшении числа лопаток и соответственно пазов 16 на ободе диска 1 ниже нижнего предела указанного диапазона Yп<5,9 [ед/рад] нарастает отставание потока от вращения лопаточного венца и возрастает риск потери ГДУ в указанной ступени компрессора. Превышение верхней границы указанного диапазона Yп>8,0 [ед/рад] и соответствующем увеличении числа лопаток в лопаточном венце, образуемом на диске 1 первой ступени, приводит к неоправданному ухудшению КПД и риску преждевременного запирания потока рабочего тела лопаточным венцом.

Таким образом, за счет улучшения конструктивных и аэродинамических параметров дисков всех ступеней, объединенных в барабанно-дисковую конструкцию вала ротора, достигают повышение КПД и расширение диапазона режимов газодинамической устойчивости КНД двигателя, а также двукратное повышение ресурса за счет обеспечения повышенных изгибной жесткости вала и максимальных допустимых напряжений в элементах дисков без увеличения материалоемкости ротора КНД.

Группа изобретений относится к области авиадвигателестроения, а именно к компрессорам низкого давления (КНД) авиационных турбореактивных двигателей (ТРД). Вал ротора КНД ТРД выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков конструкцию. Изготовление вала выполняют в три стадии. На первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опоры вала, диски и проставки. На второй стадии сборочные единицы собирают в три монтажные секции для последовательного их соединения с образованием вала ротора. Каждую секцию выполняют неразборной. В первую секцию монтируют, соединяя последовательно цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и проставку. В состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют цапфу задней опоры вала ротора и проставку. Третью секцию выполняют в виде диска четвертой ступени. На третьей стадии монтажные секции последовательно разъемно соединяют через проставки и завершают монтаж конструкции вала ротора, разъемно соединяя проставку второй секции с третьей секцией. Диски всех ступеней изготавливают в виде моноэлемента, включающего обод, переходящий в кольцевое полотно со ступицей, которую выполняют с центральным отверстием. Обод выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна диска, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности обода. Обод каждого диска снабжают пазами, предназначенными для лопаток ротора, которые равномерно распределяют по периметру и выполняют наклонными к оси вала. Количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска к диску от первой к третьей секции, в том числе, размещая продольные оси пазов в ободе диска второй ступени с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза. Технический результат группы изобретений состоит в улучшении технологических параметров изготовления КНД, необходимых для повышения КПД и расширении запаса газодинамической устойчивости в полном диапазоне режимов работы компрессора на 2,2% при повышении ресурса вала ротора в 2 раза без увеличения материалоемкости компрессора. 6 н. и 7 з.п. ф-лы, 2 ил.

1. Способ изготовления вала ротора компрессора низкого давления (КНД) турбореактивного двигателя (ТРД), характеризующийся тем, что вал ротора выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков конструкцию, а изготовление вала выполняют в три стадии: на первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опоры вала, диски и цилиндрические проставки; на второй стадии сборочные единицы собирают в три монтажные секции, каждую из которых выполняют неразборной, при этом в первую от входа в двигатель секцию монтируют, последовательно соединяя в направлении потока рабочего тела цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и снабженную фланцем цилиндрическую проставку, в состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют цапфу задней опоры вала ротора и цилиндрическую проставку, снабженную с противоположного торца фланцем, а третью секцию выполняют в виде диска четвертой ступени; на третьей стадии указанные монтажные секции последовательно разъемно соединяют через цилиндрические проставки и завершают монтаж конструкции вала ротора, разъемно соединяя цилиндрическую проставку второй секции с образующим третью секцию диском четвертой ступени; причем диски всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод, переходящий в кольцевое полотно со ступицей, которую выполняют с центральным отверстием, а обод выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна диска, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности обода, и с градиентом G2об конического расширения обода, который в процессе изготовления диска второй ступени принимают в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени; при этом обод каждого диска снабжают пазами, предназначенными для лопаток ротора, которые равномерно распределяют по периметру и выполняют наклонными к оси вала, а количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска к диску от первой к третьей секции, в том числе, размещая продольные оси пазов в ободе диска второй ступени с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, под углом α, который принимают в диапазоне значений α=21÷27°.

2. Способ изготовления вала ротора компрессора низкого давления турбореактивного двигателя по п. 1, отличающийся тем, что в процессе механической обработки диска первой ступени с фронтальной стороны полотна вытачивают с доводкой до проектных размеров, располагая под ободом диска консольный кольцевой конический элемент для последующего соединения при сборке секции с конической диафрагмой цапфы передней опоры вала, при этом длину образующей указанного конического элемента выполняют не выходящей за фронтальный габарит передней полки диска, а упомянутое соединение конического кольцевого элемента диска и диафрагмы цапфы выполняют неразъемным; аналогично неразъемно соединяют полками ободов диски первой и второй ступеней, также прикрепляют к тыльной полке диска второй ступени первую межсекционную кольцевую цилиндрическую проставку с фланцем, в котором в процессе изготовления выполняют 36÷44 отверстий для последующего разъемного соединения с полотном диска третьей ступени в составе второй секции на третьей завершающей стадии изготовления вала ротора.

3. Вал ротора компрессора низкого давления турбореактивного двигателя, характеризующийся тем, что выполнен барабанно-дисковым, четырехступенчатым по числу дисков и изготовлен способом по любому из пп. 1 и 2.

4. Вал ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, характеризующийся тем, что содержит предназначенные для последовательного соединения с образованием вала ротора, снабженного рабочими лопатками, три монтажные секции, две из которых первая и вторая выполнены неразборными, при этом первая от входа в двигатель монтажная секция включает последовательно соединенные цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и цилиндрическую проставку, снабженную фланцем, вторая секция включает диск третьей ступени, сообщенный с цапфой задней опоры и цилиндрической проставкой, снабженной фланцем, а третья монтажная секция состоит из диска четвертой ступени, причем каждый диск всех ступеней каждой из монтажной секций выполнен в виде моноэлемента, включающего обод, переходящий в кольцевое полотно, усиленное ступицей, снабженной центральным отверстием, при этом обод каждого диска снабжают пазами, предназначенными для рабочих лопаток ротора, которые равномерно распределены по периметру и выполнены наклонными к оси вала, причем продольная ось каждого из пазов диска второй ступени в составе первой монтажной секции образует с осью ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, угол α, определенный в диапазоне значений α=21÷27°, а пазы равномерно разнесены по периметру диска с угловой частотой Y=5,9÷8,0 [ед/рад], при этом обод диска второй ступени в составе первой монтажной секции выполнен с возрастающим от входа к выходу из секции радиусом с градиентом радиального расширения G2об, определенным в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени.

5. Вал ротора компрессора низкого давления по п. 4, отличающийся тем, что в составе первой монтажной секции обод диска второй ступени асимметрично соединен с полотном диска с образованием разноплечих кольцевых конических наклонных полок, фронтальная из которых превышает ширину тыльной не менее чем в 1,1 раза, при этом радиус диска от оси вала ротора до внешней поверхности обода в средней плоскости полотна диска составляет 0,45÷0,70 от радиуса периферийного контура проточной части двигателя.

6. Вал ротора компрессора низкого давления по п. 4, отличающийся тем, что конфигурация поперечного сечения пазов обода каждого из дисков секций выполнена по типу «ласточкин хвост», при этом диск второй ступени в составе первой монтажной секции выполнен с радиальным расстоянием от нижней точки ступицы до внешней поверхности обода, не менее чем в 1,15 раза меньшим пролонгированного радиального расстояния в свету между внутренним и периферийным контурами просвета проточной части двигателя, а участки внешней поверхности между пазами обода дисков всех секций выполнены образующими внутреннюю поверхность проточной части двигателя в зоне расположения дисков указанных секций вала ротора КНД; кроме того, фронтальная полка обода диска первой ступени и тыльная полка второй ступени в составе первой монтажной секции снабжены в каждом пазу не менее чем одним сквозным отверстием, предназначенным для возможного пропуска фиксатора хвостовика лопатки и установки на ободе диска балансировочных грузов, при этом тыльная полка обода диска второй ступени развита на ширину, достаточную для обеспечения контакта через кольцевую проставку с полотном диска третьей ступени, входящего во вторую секцию с возможностью силового соединения с последним и передачи крутящего момента от турбины низкого давления (ТНД) ТРД.

7. Способ изготовления вала ротора компрессора низкого давления турбореактивного двигателя, характеризующийся тем, что вал ротора выполняют барабанно-дисковым, собирая четырехступенчатую по числу дисков конструкцию, а изготовление вала выполняют в три стадии: на первой стадии изготавливают сборочные единицы, включая цапфы передней и задней опоры вала, диски и кольцевые проставки, которые выполняют цилиндрическими; на второй стадии сборочные единицы собирают в три монтажные секции, каждую из которых выполняют неразборной, при этом в первую от входа в двигатель секцию монтируют, последовательно соединяя в направлении потока рабочего тела цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и снабженную фланцем цилиндрическую проставку, в состав второй секции включают диск третьей ступени, к которому неразъемно присоединяют коническую диафрагму цапфы задней опоры вала ротора и цилиндрическую проставку, снабженную с противоположного торца фланцем, а третью секцию выполняют в виде диска четвертой ступени; на третьей стадии указанные монтажные секции последовательно разъемно соединяют через кольцевые проставки и завершают монтаж конструкции вала ротора, разъемно соединяя выходную проставку второй монтажной секции с диском четвертой ступени, образующим третью секцию вала; причем диски всех ступеней вала ротора КНД изготавливают из штампованных заготовок в виде моноэлемента, включающего обод, переходящий в кольцевое полотно со ступицей, которую выполняют с центральным отверстием, а обод выполняют вписанным в условную поверхность усеченного конуса, расширяющегося в направлении потока рабочего тела, с промежуточным радиусом в средней условной плоскости полотна диска, равным проектному радиусу внутреннего контура проточной части двигателя в указанном сечении, считая от оси вала до внешней поверхности обода, при этом обод каждого диска снабжают пазами, которые равномерно распределяют по периметру и выполняют наклонными к оси вала, причем количество и частоту размещения пазов увеличивают в направлении потока рабочего тела от диска к диску и от первой секции к третьей, в том числе, размещая продольные оси пазов в ободе диска второй ступени с угловой частотой Y=5,9÷8,0 [ед/рад] и наклоном к оси ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, под углом α, который принимают в диапазоне значений α=21÷27°, кроме того, в процессе изготовления диска второй ступени для первой монтажной секции обод выполняют с внешней поверхностью, вписанной в условную усеченную коническую поверхность с наклоном образующей указанной поверхности в осевой плоскости вала ротора под углом α=10÷20° к оси последнего.

8. Способ изготовления вала ротора компрессора низкого давления турбореактивного двигателя по п. 7, отличающийся тем, что при изготовлении диска второй ступени первой монтажной секции вала обод диска выполняют вписанным внешней поверхностью в условную поверхность усеченного конуса, радиально возрастающего в направлении потока рабочего тела с градиентом конического расширения обода G2об, который принимают в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода второй ступени диска в составе первой монтажной секции.

9. Способ изготовления вала ротора компрессора низкого давления турбореактивного двигателя по п. 7, отличающийся тем, что при изготовлении диска второй ступени первой монтажной секции вала тыльную полку обода снабжают в зоне каждого паза сквозным отверстием, обеспечивающим возможность последующей установки фиксатора хвостовика лопатки.

10. Вал ротора компрессора низкого давления турбореактивного двигателя, характеризующийся тем, что выполнен барабанно-дисковым, четырехступенчатым по числу дисков, и изготовлен способом по любому из пп. 7-9.

11. Вал ротора компрессора низкого давления турбореактивного двигателя, включающего корпус с проточной частью, характеризующийся тем, что содержит предназначенные для последовательного соединения с образованием вала ротора, снабжаемого лопатками, три секции, две из которых первая и вторая выполнены неразборными, при этом первая от входа в двигатель секция включает последовательно соединенные цапфу передней опоры вала ротора, диск первой ступени, диск второй ступени и цилиндрическую проставку, снабженную фланцем, вторая секция включает диск третьей ступени, сообщенный с цапфой задней опоры вала ротора и цилиндрической проставкой, снабженной фланцем, а третья выполнена состоящей из диска четвертой ступени, причем каждый диск выполнен в виде моноэлемента, включающего обод, переходящий в кольцевое полотно, усиленное ступицей, снабженной центральным отверстием, при этом обод каждого из упомянутых дисков снабжен со стороны, обращенной к проточной части, системой расположенных под углом к оси вала ротора пазов для замкового соединения с лопатками ротора, кроме того, образующая внешней поверхности обода диска второй ступени в составе первой монтажной секции составляет с осью вала ротора в осевой плоскости последнего угол α=10÷20°.

12. Вал ротора компрессора низкого давления по п. 11, отличающийся тем, что продольная ось каждого из пазов диска второй ступени в составе первой монтажной секции образует с осью ротора в проекции на условную осевую плоскость, нормальную к радиусу, проведенному через центральную точку оси паза, угол α, определенный в диапазоне значений α=21÷27°, а пазы равномерно разнесены по периметру диска с угловой частотой Y=5,9÷8,0 [ед/рад], при этом обод диска второй ступени в составе указанной монтажной секции выполнен с возрастающим от входа к выходу из секции радиусом с градиентом G2об радиального расширения, определенным в диапазоне

где Rmax и Rmin - максимальный и минимальный радиусы внешней поверхности обода диска второй ступени, а Bоб - осевая ширина обода диска второй ступени в составе первой монтажной секции.

13. Вал ротора компрессора низкого давления по п. 11, отличающийся тем, что конфигурация поперечного сечения пазов обода каждого из дисков секций выполнена по типу «ласточкин хвост», при этом диск второй ступени в составе первой монтажной секции выполнен с радиальным расстоянием от нижней точки ступицы до внешней поверхности обода, не менее чем в 1,15 раза меньшим пролонгированного радиального расстояния в свету между внутренним и периферийным контурами просвета проточной части двигателя, а участки внешней поверхности между пазами обода дисков всех секций выполнены образующими внутреннюю поверхность проточной части двигателя в зоне расположения дисков указанных секций вала ротора КНД; кроме того, фронтальная полка обода диска первой ступени и тыльная полка второй ступени в составе первой монтажной секции снабжены в каждом пазу не менее чем одним сквозным отверстием, предназначенным для возможного пропуска фиксатора хвостовика лопатки и установки на ободе диска балансировочных грузов, при этом тыльная полка обода диска второй ступени развита на ширину, достаточную для обеспечения контакта через кольцевую проставку с полотном диска третьей ступени, входящего во вторую секцию с возможностью силового соединения с последним и передачи крутящего момента от турбины низкого давления ТРД.

| CN 202091251 U, 28.12.2011 | |||

| Рабочее колесо осевой турбомашины | 1979 |

|

SU785529A1 |

| РЕШЕТКА ПРОФИЛЕЙ ОСЕВОГО КОМПРЕССОРА | 1995 |

|

RU2096666C1 |

| CN 104235062 A, 24.12.2014. | |||

Авторы

Даты

2016-01-20—Публикация

2014-05-30—Подача