Изобретение относится к области авиадвигателестроения, а именно к компрессорам низкого давления авиационных турбореактивных двигателей.

Известен вал ротора многоступенчатой турбины двигателя, включающий диски первой, второй и третьей ступени с возможностью оснащения рабочими лопатками. Диски контактируют между собой нижними фланцами. В окружном направлении зафиксированы штифтами, образуя внутренний силовой пояс. Диск третьей ступени с помощью фланца прикреплен к валу (RU 2211337 С1, опубл. 27.08.2003).

Известен вал ротора барабанно-дискового типа осевого компрессора двигателя с дисками, попарно объединенными в ступени и расположенными последовательно по потоку в продольной плоскости сечения барабана. Оба диска каждой ступени соединены между собой с помощью кольцевого бурта первого диска и посадочного пояска в полотне второго диска. Кольцевой бурт второго диска образует трактовую барабанную оболочку, выполняя роль проставки между вторым и первым дисками каждой последующей рабочей ступени. На ободах дисков выполнены клиновидные кольцевые углубления, которые образуют кольцевой паз типа "ласточкин хвост" для контакта с клиновидными кольцевыми выступами на торцах полок рабочих лопаток ротора (RU 2269678 С1, опубл. 10.02.2006).

Известен вал ротора компрессора низкого давления (КНД), включающий систему из четырех дисков, каждый из которых содержит обод для установки и приведения во вращение рабочих лопаток, сообщенный с валом турбины низкого давления (ТНД) турбореактивного двигателя (ТРД) (Н.Н. Сиротин, А.С.Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. М.: Наука, 2011, стр. 249-259).

К недостаткам известных решений относятся отсутствие системы выбора совокупности необходимых параметров дисков, образующих конфигурацию вала ротора и влияющих на площадь проходного сечения проточной части и размещение на ободе диска пазов и лопаток, формирующих аэродинамические процессы взаимодействия вала ротора барабанно-дисковой конструкции с потоком рабочего тела, вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации дисков и угловой ориентации пазов в ободах дисков, а также сложность получения компромиссного сочетания повышенных значений КПД, запасов газодинамической устойчивости (ГДУ) компрессора и, как следствие, сложность обеспечения оптимальной динамической прочности и повышенного ресурса вала ротора при минимуме материалоемкости дисков и их соединений в конструкции вала.

Задача группы изобретений состоит в разработке вала ротора барабанно-дисковой конструкции КНД ТРД с дисками улучшенной аэродинамической конфигурации, пространственной жесткости узлов и элементов соединения дисков вала ротора, обеспечивающими получение параметров вала, а также внутреннего контура и проходного сечения проточной части, формируемых дисками и проставками вала, необходимыми для повышения КПД, газодинамической устойчивости и ресурса без увеличения материалоемкости компрессора.

Поставленная задача в части первого объекта изобретения решается тем, что вал ротора компрессора низкого давления (КНД), имеющего диски с рабочими лопатками, наделенными хвостовиком и пером, и сообщенного с валом турбины низкого давления (ТНД) турбореактивного двигателя (ТРД), имеющего корпус с проточной частью, согласно изобретению выполнен ступенчатой барабанно-дисковой конструкции, включающей не более четырех дисков, каждый из которых имеет снабженную центральным отверстием массивную ступицу, сообщенную с полотном диска, имеющим толщину, не менее чем в три раза меньшую осевой ширины ступицы, и опертый на полотно обод, снабженный системой наклонных относительно оси вала пазов, предназначенных для установки хвостовиков рабочих лопаток; при этом продольная ось каждого из пазов диска третьей ступени образует с осью вала ротора в проекции на условную осевую плоскость, нормальную к оси пера, угол установки хвостовика лопатки α, определенный в диапазоне значений α=(21÷27)°, а пазы равномерно разнесены по периметру диска; причем ободы первых трех дисков образуют относительно средней плоскости полотна две неравноплечие полки, которыми непосредственно или через цилиндрические проставки диски объединены в барабанно-дисковую конструкцию вала ротора, сообщенную с опорами КНД и с валом ТНД с возможностью передачи от последней крутящего момента; при этом вал собран из неразъемных монтажных секций, кроме того, полотно диска первой ступени с фронтальной стороны и полотно диска третьей ступени с тыльной стороны снабжены коническими кольцевыми элементами, расположенными каждый под ободом соответствующего диска, и неразъемно соединенными с ответными коническими диафрагмами цапф передней и задней опоры, замыкающими с образованием силового ядра жесткости барабанно-дисковую конструкцию вала; причем образующая конического элемента диска третьей ступени наклонена к оси вала под β=(35°÷65°).

При этом вал выполнен с радиальной и угловой конфигурацией внешней поверхности ободов дисков, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания потоком рабочего тела совокупности ободов дисков вала ротора, для чего диски выполнены со ступенчато нарастающим в направлении потока рабочего тела в условной средней плоскости полотна радиусом обода, с соотношением величин радиусов, считая от оси вала ротора до внешней поверхности обода диска, (1,0÷1,15):(1,04÷1,4):(1,11÷1,51):(1,14÷1,54) и с углами наклона ободов, формирующих конфигурацию упомянутой поверхности проточной части с плавным сопряжением смежных торцов.

Радиальная величина диска четвертой ступени от внешней поверхности обода до центрального отверстия в ступице и дополняющий ее радиус центрального отверстия могут быть приняты обеспечивающими возможность свободного размещения с зазором относительно внешней поверхности конической диафрагмы задней цапфы.

Пазы дисков вала могут быть выполнены в поперечном сечении с боковыми гранями, образующими элемент замкового соединения с хвостовиком лопатки типа «ласточкин хвост», а длина пазов принята соизмеримой с длиной хвостовиков лопаток.

В первую неразъемную секцию вала ротора могут быть последовательно включены цапфа передней опоры, объединенные полками ободов - диск первой ступени и диск второй ступени, к которому в свою очередь неразъемно присоединена цилиндрическая проставка с фланцем, посредством которой первая монтажная секция разъемно соединена с входящим во вторую монтажную секцию диском третьей ступени, для чего в полотне диска под ободом выполнены отверстия под крепежные элементы, разнесенные по окружности с угловой частотой (5,1÷7,6) [ед./рад], причем во вторую монтажную секцию кроме диска третьей ступени включены неразъемно соединенные цапфа задней опоры и цилиндрическая проставка, а в замыкающую секцию вала включен диск последней ступени, полотно которого консольно разъемно соединено с замыкающей проставкой предшествующей ступени.

Кольцевой конический элемент диска третьей ступени может быть выполнен имеющим длину образующей, не выходящую за пределы осевых габаритов полок обода.

Диск четвертой ступени может быть выведен за контур силового ядра жесткости барабанно-дисковой конструкции вала ротора.

Поставленная задача в части второго объекта изобретения решается тем, что узел соединения дисков вала ротора компрессора низкого давления турбореактивного двигателя, согласно изобретению объединяет диск третьей ступени с дисками второй и четвертой ступеней вала ротора посредством прикрепленных к нему с двух сторон кольцевых проставок с образованием соответствующего участка барабанно-дисковой конструкции вала ротора, причем первая из указанных проставок неразъемно соединена с тыльной полкой обода диска второй ступени и разъемно прикреплена соединительными элементами к полотну диска третьей ступени, а вторая проставка неразъемно прикреплена к тыльной полке обода диска третьей ступени и разъемно прикреплена соединительными элементами к полотну диска четвертой ступени, причем количество соединительных элементов, которыми к диску третьей ступени прикреплена первая из указанных проставок, в (1,26÷2,14) раза превышает количество соединительных элементов, которыми прикреплена к диску четвертой ступени вторая из указанных проставок; для чего первая из проставок выполнена кольцевой с радиусом, соответствующим радиусу тыльной полки обода диска второй ступени вала ротора в зоне неразъемного соединения с последней и меньшим радиуса нижней грани, обращенной в сторону стыка фронтальной полки обода диска третьей ступени; при этом каждая из указанных проставок выполнена шириной, развитой в осевом направлении на величину, достаточную в совокупности с консольным участком полки диска, к которому прикреплена неразъемно, для размещения между соединяемыми дисками системы стационарных лопаток соответствующего направляющего аппарата КНД, и снабжена Г-образным в поперечном сечении консольным отгибом, образующим кольцевой фланец с системой отверстий для образования разъемного соединения и пропуска соединительных элементов, радиально разнесенных по периметру фланца с угловой частотой, которая для первой из указанных проставок составляет Yф=(5,1÷7,6) [ед./рад], кроме того, с идентичными радиусом и угловой частотой аналогичные ответные отверстия выполнены с разнесением по окружности в полотне присоединяемого диска и при осевом совмещении с отверстиями проставки диски посредством указанных элементов разъемного соединения объединены с возможностью передачи крутящего момента, радиальных и осевых усилий, возникающих в указанном стыке вала ротора КНД.

При этом элементы разъемного соединения проставки с диском соответствующей ступени могут быть выполнены в виде призонных болтов.

Технический результат группы изобретений, объединенных единым творческим замыслом, достигаемый приведенной совокупностью существенных признаков вала ротора КНД ТРД, заключается в повышении КПД и расширении запаса газодинамической устойчивости в полном диапазоне режимов работы компрессора на 2,2% при повышении ресурса вала ротора в 2 раза.

Сущность изобретения поясняется чертежами, где:

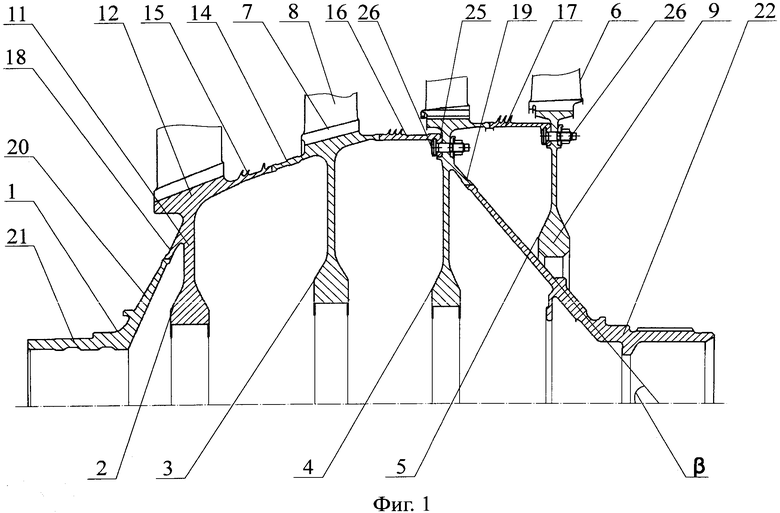

на фиг. 1 изображен компрессор низкого давления ТРД, продольный разрез;

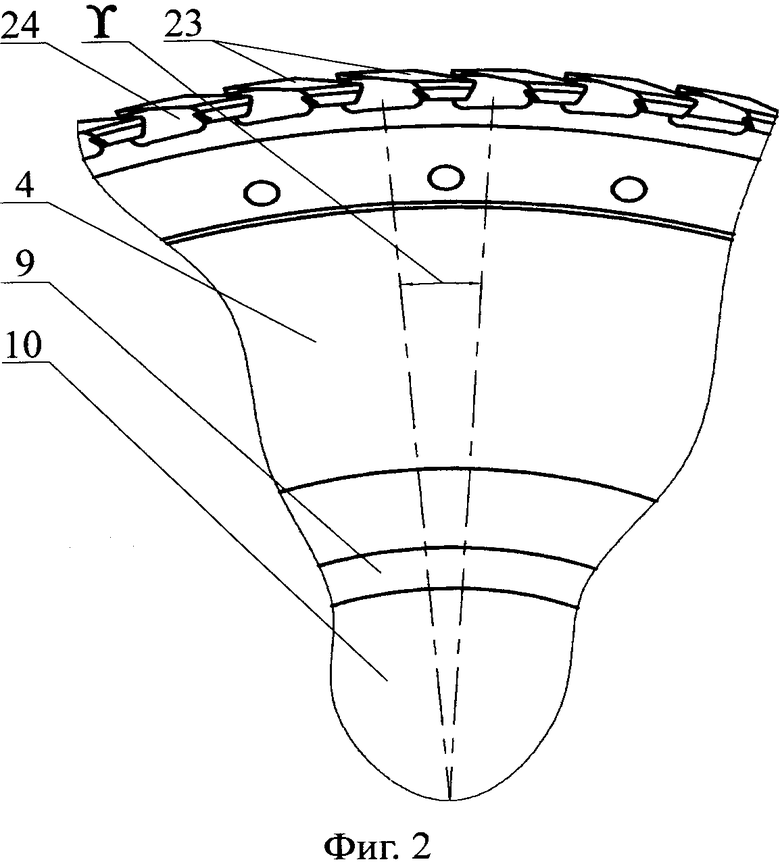

на фиг. 2 - фрагмент диска третьей ступени вала ротора КНД, фронтальная проекция;

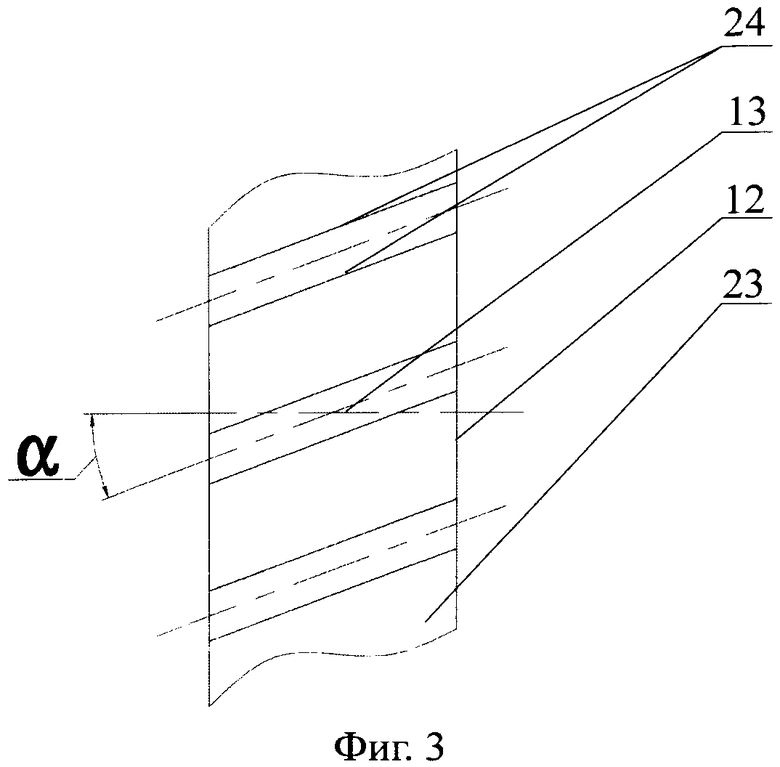

на фиг. 3 - фрагмент обода диска третьей ступени вала ротора КНД, вид сбоку.

Вал 1 ротора КНД сообщен с валом турбины низкого давления ТРД, имеющего корпус с проточной частью.

Вал 1 ротора КНД выполнен ступенчатой барабанно-дисковой конструкции, включающей не более четырех дисков 2, 3, 4, 5 с рабочими лопатками 6. Рабочие лопатки 6 наделены хвостовиком 7 и пером 8. Каждый диск 2, 3, 4, 5 имеет массивную ступицу 9 с центральным отверстием 10. Ступица 9 сообщена с полотном 11 диска, имеющим толщину, не менее чем в три раза меньшую осевой ширины ступицы 9. Каждый диск 2, 3, 4, 5 включает также опертый на полотно 11 диска обод 12, снабженный системой наклонных относительно оси вала 1 пазов 13. Пазы 13 предназначены для установки хвостовиков 7 рабочих лопаток 6.

Продольная ось каждого из пазов 13, по меньшей мере, диска 4 третьей ступени образует с осью вала 1 ротора в проекции на условную осевую плоскость, нормальную к оси пера 8, угол α установки хвостовика 7 рабочей лопатки 6, определенный в диапазоне значений α=(21÷27)°. Пазы 13 равномерно разнесены по периметру диска 2.

Ободы 12 дисков 2, 3, 4, образуют относительно средней плоскости полотна 11 две неравноплечие полки 14, 15. Непосредственно полками 14, 15 или через цилиндрические проставки 16, 17 диски 2, 3, 4, 5 вала 1 объединены в барабанно-дисковую конструкцию вала ротора, сообщенную с опорами КНД и с валом ТНД с возможностью передачи от последней крутящего момента. Вал 1 собран из неразъемных монтажных секций.

Полотно 11 диска 2 первой ступени с фронтальной стороны и полотно 11 диска 4 третьей ступени с тыльной стороны снабжены коническими кольцевыми элементами 18, 19, расположенными каждый под ободом 12 соответствующего диска 2 и 4. Конические элементы 18, 19 неразъемно соединены с ответными коническими диафрагмами 20 цапф 21 и 22 соответственно передней и задней опоры, замыкающими с образованием силового ядра жесткости барабанно-дисковую конструкцию вала. Образующая конического элемента 19 диска 4 третьей ступени наклонена к оси вала под углом β=(35°÷65°).

Вал 1 ротора выполнен с радиальной и угловой конфигурацией внешней поверхности 23 ободов 12 дисков 2, 3, 4, 5, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания потоком рабочего тела совокупности ободов 12 дисков вала ротора. Для этого диски 2, 3, 4, 5 выполнены со ступенчато нарастающим в направлении потока рабочего тела в условной средней плоскости полотна радиусом обода 12, с соотношением величин радиусов, считая от оси вала 1 ротора до внешней поверхности 23 обода 12 диска, (1,0÷1,15):(1,04÷1,4):(1,11÷1,51):(1,14÷1,54) и с углами наклона ободов 12, формирующих конфигурацию упомянутой поверхности проточной части с плавным сопряжением смежных торцов.

Ступицы 9 дисков 2, 3, 4, 5 вала выполнены с центральным отверстием 10 с соотношением радиусов от первого диска 2 к четвертому диску 5 1:(1,1÷1,5):(1,06÷1,44):(1,7÷2,3).

Радиальная величина диска 5 четвертой ступени от внешней поверхности 23 обода 12 до центрального отверстия 10 в ступице 9 и дополняющий ее радиус центрального отверстия 10 приняты обеспечивающими возможность свободного размещения с зазором относительно внешней поверхности конической диафрагмы 20 задней цапфы 22.

Пазы 13 дисков 2, 3, 4, 5 вала 1 выполнены в поперечном сечении с боковыми гранями 24, образующими элемент замкового соединения с хвостовиком 7 лопатки 6 типа «ласточкин хвост». Длина пазов 13 принята соизмеримой с длиной хвостовиков 7 лопаток 6.

В первую неразъемную секцию вала ротора последовательно включены цапфа 21 передней опоры, объединенные полками 14 и 15 ободов 12 - диск 2 первой ступени и диск 3 второй ступени, к которому в свою очередь неразъемно присоединена цилиндрическая проставка 16 с фланцем 25. Посредством проставки 16 первая монтажная секция разъемно соединена с входящим во вторую монтажную секцию диском 4 третьей ступени. Для чего в полотне 11 диска 4 под ободом 12 выполнены отверстия под крепежные элементы, разнесенные по окружности с угловой частотой (5,1÷7,6) [ед./рад]. Во вторую монтажную секцию кроме диска 4 третьей ступени включены неразъемно соединенные цапфа 22 задней опоры и цилиндрическая проставка 17. В замыкающую секцию вала 1 включен диск 5 последней ступени, полотно 11 которого консольно разъемно соединено с замыкающей проставкой 17 предшествующей ступени.

Кольцевой конический элемент 19 диска 4 третьей ступени выполнен имеющим длину образующей, не выходящую за пределы осевых габаритов тыльной полки 15 обода 12 диска 4.

Каждый из конических элементов 18, 19 диска 2 и диска 4 вала выполнены с возможностью силового соединения с ответными коническими диафрагмами 20 цапф 21 и 22 передней и задней опор соответственно и с возможностью передачи диском крутящего момента от ТНД, а также радиальных и осевых усилий на опоры валы ротора.

Диск 5 четвертой ступени выведен за контур силового ядра жесткости барабанно-дисковой конструкции вала 1 ротора.

По второму объекту изобретения узел соединения дисков вала ротора компрессора низкого давления турбореактивного двигателя объединяет диск 4 третьей ступени с дисками 3 и 5 соответственно второй и четвертой ступеней вала ротора посредством прикрепленных к нему с двух сторон кольцевых проставок 16, 17 между дисками с образованием соответствующего участка силовой барабанно-дисковой оболочки вала ротора.

Проставка 16 неразъемно соединена с тыльной полкой 15 обода 12 диска 3 второй ступени и разъемно прикреплена соединительными элементами 26 к полотну 11 диска 4 третьей ступени. Вторая проставка 17 неразъемно посредством электронно-лучевой сварки прикреплена к тыльной полке 15 обода 12 диска 4 третьей ступени и разъемно прикреплена соединительными элементами 26 к полотну 11 диска 5 четвертой ступени. Количество соединительных элементов 26, которыми к диску 4 прикреплена проставка 16, в (1,26÷2,14) раза превышает количество соединительных элементов 26, которыми прикреплена к диску 5 проставка 17.

Для чего проставка 16 выполнена кольцевой с радиусом, соответствующим радиусу тыльной полки 15 обода 12 диска 3 второй ступени вала ротора в зоне неразъемного соединения с последней и меньшим радиуса нижней грани, обращенной в сторону стыка фронтальной полки 14 обода 12 диска 4 третьей ступени.

Проставки 16, 17 выполнены шириной, развитой в осевом направлении на величину, достаточную в совокупности с консольным участком полки диска, к которому прикреплена неразъемно, для размещения между соединяемыми дисками системы стационарных лопаток соответствующего направляющего аппарата КНД. Проставки 16, 17 снабжены Г-образным в поперечном сечении консольным отгибом, образующим кольцевой фланец 25 с системой отверстий для образования разъемного соединения и пропуска соединительных элементов 26, радиально разнесенных по периметру фланца 25 с угловой частотой, которая для проставки 16 составляет Yф=(5,1÷7,6) [ед./рад]. С идентичными радиусом и угловой частотой аналогичные ответные отверстия, выполнены с разнесением по окружности в полотне 11 присоединяемого диска 4, 5, и при осевом совмещении с отверстиями проставки 16, 17 упомянутые диски посредством указанных элементов разъемного соединения объединены с возможностью передачи крутящего момента, радиальных и осевых усилий, возникающих в указанном стыке вала ротора КНД.

Элементы 26 разъемного соединения проставки с диском 4, 5 соответствующей ступени выполнены в виде призонных болтов.

Вал ротора компрессора низкого давления турбореактивного двигателя выполнен ступенчатой барабанно-дисковой конструкцией, включающей четыре диска.

Диск каждой ступени вала ротора КНД ТРД изготавливают объемной штамповкой из поковки в виде моноэлемента, включающего выполненные за одно целое массивную ступицу 9, полотно 11 и обод 12. Профили полотна 11 и ступицы 9 формируют обтачиванием заготовки с последующей полировкой. На внешней стороне обода 12 выполняют протягиванием замковые пазы 13 для крепления лопаток.

Изготовленный диск первой ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 34 мм; диаметр центрального отверстия ступицы - 120 мм; средняя толщина полотна - 9 мм; ширина обода - 61 мм; входной и выходной диаметры внешней поверхности обода диска - 364 мм и 415 мм; угол наклона внешней поверхности обода диска - 21°.

Изготовленный диск второй ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 30 мм; диаметр центрального отверстия ступицы - 157 мм; средняя толщина полотна - 6 мм; ширина обода - 50 мм; входной и выходной диаметры внешней поверхности обода диска - 464 мм и 491 мм; угол наклона внешней поверхности обода диска - 15°.

Изготовленный диск третьей ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 25 мм; диаметр центрального отверстия ступицы - 150 мм; средняя толщина полотна - 5 мм; ширина обода - 43 мм; входной и выходной диаметры внешней поверхности обода диска - 509 мм и 517 мм; угол наклона внешней поверхности обода диска - 5°.

Изготовленный диск четвертой ступени имеет следующие геометрические параметры: габаритная ширина ступицы - 28 мм; диаметр центрального отверстия ступицы - 240 мм; средняя толщина полотна - 4 мм; ширина обода - 48 мм; входной и выходной диаметры внешней поверхности обода диска - 524 мм и 528 мм; угол наклона внешней поверхности обода диска - 2°.

Ободы 12 дисков 2, 3, 4, образуют относительно средней плоскости полотна 11 две неравноплечие полки 14, 15. Непосредственно полками 14, 15 или через цилиндрические проставки 16, 17 диски 2, 3, 4, 5 объединены в силовую оболочку барабанно-дисковой конструкции вала ротора, сообщенную с опорами КНД и с валом ТНД с возможностью передачи от последней крутящего момента.

При запуске двигателя вал ротора, объединяющий диски всех ступеней, приводится во вращение крутящим моментом, передаваемым от ТНД через объединенные в силовую оболочку барабанно-дисковой конструкции вала ротора КНД ободы дисков, и включает в работу лопатки рабочего колеса. В результате происходит нагнетание потока рабочего тела в КНД. При этом вал ротора КНД обеспечивает стабильность проектной формы и положение дисков всех ступеней в составе барабанно-дисковой конструкции на всех возможных режимах работы ТРД за счет восприятия силовой оболочкой вала сочетания нагрузок, возникающих в процессе работы компрессора, и через конические кольцевые элементы 18, 19 передает радиальные и осевые нагрузки на опоры вала ротора с меньшими потерями энергии и при пониженных вибрациях.

Технический результат изобретения достигают совокупностью разработанных в изобретении конструктивных решений и геометрических параметров основных элементов вала ротора КНД ТРД, а именно радиальных параметров дисков 2, 3, 4, 5, с геометрической конфигурацией внешней поверхности обода 12 дисков вала, образующей поверхность внутренней стенки проточной части двигателя, принятого сочетания тонкого полотна 11 и осевой ширины ступицы 9, компенсирующей ослабление полотна 11 диска центральным отверстием 10, что приводит к снижению материалоемкости и повышению максимальных допустимых усилий в элементах диска. Геометрические параметры отверстий 10 в ступице 9 приняты достаточными для свободного пропуска шлицевой трубы при монтаже и ремонтных сборках. Превышение радиуса отверстия в ступице 9 не менее чем на 10% относительно радиуса шлицевой трубы необходимо для заведения в полость компрессора монтажного и ремонтно-технологического инструмента при выполнении монтажных и ремонтных работ.

Технический результат обеспечивают также геометрической конфигурацией дисков 2, 3, 4, 5 в пределах найденного в изобретении диапазона входного и выходного радиусов по ширине обода 12 диска с соотношением величин радиусов, считая от оси вала ротора до внешней поверхности обода диска, (1,0÷1,04):(1,11÷1,4):(1,15÷1,51):(1,16÷1,54) и с углами наклона ободов, формирующих конфигурацию упомянутой поверхности проточной части с плавным сопряжением торцов смежных дисков. Выход за пределы заявленного диапазона приводит к недопустимому рассогласованию радиальных параметров входного и выходного проходных сечений проточной части двигателя первой и всех последовательно присоединенных ступеней КНД и не обеспечит необходимых перепадов давлений рабочего тела в ступенях КНД, что, как следствие, приведет к снижению КПД, запасов ГДУ компрессора и ресурса вала ротора, а также к дополнительному эксплуатационному расходу топлива и повышенному износу двигателя. Кроме того, при общем асимметричном решении ширины разноплечих кольцевых конических наклонных полок 14 и 15 обода 12 дисков 2, 3, 4 остаются равноплечими относительно условной средней плоскости полотна 11 диска в пределах ширины паза кольцевые участки фронтальной полки 14 и тыльной полки 11 обода 12 диска. Дополнительное уширение полок обода 12 диска необходимо и достаточно для обеспечения подвижного сопряжения силовой оболочки барабанно-дисковой конструкции вала ротора с лопаточным венцом статора и работает на технический результат изобретения, повышая КПД, запас ГДУ ступени компрессора и ресурс диска.

На внешней стороне обода 12 диска 2, 3, 4, 5 выполняют протяжкой систему пазов 13 для закрепления лопаток. Пазы 13 расположены под углом к оси вращения ротора. Технический результат изобретения достигают при выполнении пазов, расположенных под углом α, принятым в пределах найденного в изобретении диапазона (21÷27)°, так как при этом обеспечивается возможность установки хвостовика и пера лопатки под углом, создающим наибольший перепад давлений на входе и выходе потока рабочего тела из рабочего колеса третьей ступени ротора КНД, и создаются наиболее благоприятные условия работы, повышающие запас ГДУ, КПД и ресурс при минимальной материалоемкости вала ротора. Выход значений угла α за пределы заявленного диапазона (21÷27)° приведет к существенному снижению запаса ГДУ многорежимной работы компрессора, снижению КПД ротора и возрастанию риска аварийно-опасного срыва воздушного потока с установленных в пазах 13 диска лопаток рабочих колес ротора компрессора с результирующей потерей ГДУ. При увеличении угла α0>27° отклонения оси паза 13 диска от оси вращения ротора неоправданно возрастают напряжения в лопатках рабочих колес на всех режимах работы КНД, что приводит к снижению ресурса системы «диск - лопаточный венец», увеличению материалоемкости, утяжелению компрессора и снижению эксплуатационной экономичности двигателя. Кроме того, пазы 13 равномерно разнесены по периметру диска и выполнены в поперечном сечении с гранями 24, образующими элемент замкового соединения с хвостовиком лопатки.

Полотно 12 диска 2 первой ступени снабжено коническим кольцевым элементом 18, выполненным с углом β=(35÷65)° наклона образующей к оси диска. Выполнение угла р, принятым в диапазоне β=(35÷65)°, обеспечивает оптимальное повышение объемной жесткости соединения полотна 12 диска с конической диафрагмой и ресурса вала в условиях многократных изгибно-крутильных нагружений в процессе эксплуатации компрессора, обеспечивает необходимую компактность узла без увеличения материалоемкости вала. Выполнение угла β<35° привело бы к неоправданному увеличению осевых габаритов и повышению материалоемкости конической диафрагмы вала как переходного элемента задней опоры, не оказывая положительного влияния на технический результат изобретения. Выполнение угла β>65° превышающим найденный в изобретении допустимый угловой диапазон величин β приводит к неоправданному повышению концентрации напряжений от односторонних внеосевых динамических нагрузок на полотно соответствующего диска и к снижению ресурса вала.

Цилиндрические проставки 16, 17 обеспечивают силовую связь между дисками 3, 4 и 5, восприятие осевой нагрузки и нагрузок от кручения и изгиба, а элементы лабиринтного уплотнения обеспечивают снижение негативных перетоков рабочего тела между ротором и статором. Проставки 16, 17 снабжены Г-образным консольным отгибом, образующим кольцевой фланец 25 с системой отверстий для пропуска элементов 26 разъемного соединения с диском 4 третьей ступени, радиально разнесенных по периметру фланца с угловой частотой, которая для проставки 16 составляет Yф=(5,1÷7,6) [ед./рад]. С идентичными радиусом и угловой частотой ответные отверстия выполнены с разнесением по окружности в полотне 11 присоединяемого диска 4 третьей ступени. Причем количество соединительных элементов 26, которыми к диску 4 прикреплена проставка 16, в (1,26÷2,14) раза превышает количество соединительных элементов 26, которыми прикреплена к диску 5 проставка 17. Технический результат достигается при выполнении количества отверстий в полотне 11 дисков в количестве принятых из найденного диапазона. Число отверстий меньше нижнего предела, указанного в формуле, приведет к неоправданному перепаду напряжений по кольцу, включающему систему отверстий с недогрузом участков между эквидистантными отверстиями, и перенапряженности радиальных участков с осью симметрии относительно центров отверстий и отрицательно скажется на ресурсе вала. Увеличение числа отверстий с превышением их числа выше большего из указанного в диапазоне пределов неоправданно усложнит объем и трудоемкость выполнения работ по объединению дисков в валу через проставки 16, 17, соединяющие диски 3, 4, 5.

Таким образом, за счет улучшения конструктивных и аэродинамических параметров дисков всех ступеней, объединенных в барабанно-дисковую конструкцию вала ротора, достигают повышения КПД и расширения диапазона режимов газодинамической устойчивости КНД двигателя, а также снижения материалоемкости и повышения изгибной жесткости ротора и максимальных допустимых напряжений в элементах дисков.

Изобретение относится к области авиадвигателестроения, а именно к компрессорам низкого давления авиационных ТРД. Вал компрессора низкого давления выполнен ступенчатой барабанно-дисковой конструкции, включающей не более четырех дисков. Каждый диск включает обод, переходящий в кольцевое полотно, усиленное массивной ступицей. Толщина полотном диска не менее чем в три раза меньше осевой ширины ступицы. Опертый на полотно обод снабжен системой наклонных пазов для установки хвостовиков рабочих лопаток. Пазы равномерно разнесены по периметру диска. Продольная ось каждого паза диска третьей ступени образует с осью вала ротора в проекции на условную осевую плоскость, нормальную к оси пера, угол α установки хвостовика лопатки. Ободы первых трех дисков образуют относительно средней плоскости полотна две неравноплечие полки, которыми непосредственно или через проставки диски объединены в барабанно-дисковую конструкцию вала ротора. Вал собран из неразъемных монтажных секций. Полотно диска первой ступени и полотно диска третьей ступени снабжены кольцевыми элементами, неразъемно соединенными с ответными диафрагмами цапф передней и задней опоры. Образующая кольцевого элемента диска третьей ступени наклонена к оси вала под углом β. В заявленном узле диски соединены через кольцевые проставки. Проставки снабжены Г-образным в консольным отгибом, образующим фланец с системой отверстий для пропуска элементов разъемного соединения с соответствующим диском, радиально разнесенных по периметру фланца. Технический результат, достигаемый изобретением, состоит в повышении КПД и увеличении запаса ГДУ на всех режимах работы компрессора при повышении ресурса вала ротора КНД без увеличения материалоемкости. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Вал ротора компрессора низкого давления (КНД) турбореактивного двигателя (ТРД), имеющего диски с рабочими лопатками, наделенными хвостовиком и пером, и сообщенного с валом турбины низкого давления (ТНД) ТРД, имеющего корпус с проточной частью, характеризующийся тем, что вал выполнен ступенчатой барабанно-дисковой конструкции, включающей не более четырех дисков, каждый из которых имеет снабженную центральным отверстием массивную ступицу, сообщенную с полотном диска, имеющим толщину, не менее чем в три раза меньшую осевой ширины ступицы, и опертый на полотно обод, снабженный системой наклонных относительно оси вала пазов, предназначенных для установки хвостовиков рабочих лопаток; при этом продольная ось каждого из пазов диска третьей ступени образует с осью вала ротора в проекции на условную осевую плоскость, нормальную к оси пера, угол установки хвостовика лопатки α, определенный в диапазоне значений α=(21÷27)°, а пазы равномерно разнесены по периметру диска; причем ободы первых трех дисков образуют относительно средней плоскости полотна две неравноплечие полки, которыми непосредственно или через цилиндрические проставки диски объединены в барабанно-дисковую конструкцию вала ротора, сообщенную с опорами КНД и с валом ТНД с возможностью передачи от последней крутящего момента; при этом вал собран из неразъемных монтажных секций, кроме того, полотно диска первой ступени с фронтальной стороны и полотно диска третьей ступени с тыльной стороны снабжены коническими кольцевыми элементами, расположенными каждый под ободом соответствующего диска и неразъемно соединенными с ответными коническими диафрагмами цапф передней и задней опоры, замыкающими с образованием силового ядра жесткости барабанно-дисковую конструкцию вала; причем образующая конического элемента диска третьей ступени наклонена к оси вала под углом β=(35°÷65°).

2. Вал ротора компрессора низкого давления по п. 1, отличающийся тем, что вал выполнен с радиальной и угловой конфигурацией внешней поверхности ободов дисков, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания потоком рабочего тела совокупности ободов дисков вала ротора, для чего диски выполнены со ступенчато нарастающим в направлении потока рабочего тела в условной средней плоскости полотна радиусом обода, с соотношением величин радиусов, считая от оси вала ротора до внешней поверхности обода диска, (1,04÷1,15):(1,04÷1,4):(1,11÷1,51):(1,14÷1,54) и с углами наклона ободов, формирующих конфигурацию упомянутой поверхности проточной части с плавным сопряжением смежных торцов.

3. Вал ротора компрессора низкого давления по п. 1, отличающийся тем, что радиальная величина диска четвертой ступени от внешней поверхности обода до центрального отверстия в ступице и дополняющий ее радиус центрального отверстия приняты обеспечивающими возможность свободного размещения с зазором относительно внешней поверхности конической диафрагмы задней цапфы.

4. Вал ротора компрессора низкого давления по п. 1, отличающийся тем, что пазы дисков вала выполнены в поперечном сечении с боковыми гранями, образующими элемент замкового соединения с хвостовиком лопатки типа «ласточкин хвост», а длина пазов принята соизмеримой с длиной хвостовиков лопаток.

5. Вал ротора компрессора низкого давления по п. 1, отличающийся тем, что в первую неразъемную секцию вала ротора последовательно включены цапфа передней опоры, объединенные полками ободов - диск первой ступени и диск второй ступени, к которому в свою очередь неразъемно присоединена цилиндрическая проставка с фланцем, посредством которой первая монтажная секция разъемно соединена с входящим во вторую монтажную секцию диском третьей ступени, для чего в полотне диска под ободом выполнены отверстия под крепежные элементы, разнесенные по окружности с угловой частотой (5,1÷7,6) [ед./рад], причем во вторую монтажную секцию кроме диска третьей ступени включены неразъемно соединенные цапфа задней опоры и цилиндрическая проставка, а в замыкающую секцию вала включен диск последней ступени, полотно которого консольно разъемно соединено с замыкающей проставкой предшествующей ступени.

6. Вал ротора компрессора низкого давления по п. 1, отличающийся тем, что кольцевой конический элемент диска третьей ступени выполнен имеющим длину образующей, не выходящую за пределы осевых габаритов полок обода.

7. Вал ротора компрессора низкого давления по п. 1, отличающийся тем, что диск четвертой ступени выведен за контур силового ядра жесткости барабанно-дисковой конструкции вала ротора.

8. Узел соединения дисков вала ротора компрессора низкого давления турбореактивного двигателя, характеризующийся тем, что узел объединяет диск третьей ступени с дисками второй и четвертой ступеней вала ротора посредством прикрепленных к нему с двух сторон кольцевых проставок с образованием соответствующего участка барабанно-дисковой конструкции вала ротора, причем первая из указанных проставок неразъемно соединена с тыльной полкой обода диска второй ступени и разъемно прикреплена соединительными элементами к полотну диска третьей ступени, а вторая проставка неразъемно прикреплена к тыльной полке обода диска третьей ступени и разъемно прикреплена соединительными элементами к полотну диска четвертой ступени, причем количество соединительных элементов, которыми к диску третьей ступени прикреплена первая из указанных проставок, в (1,264÷2,14) раза превышает количество соединительных элементов, которыми прикреплена к диску четвертой ступени вторая из указанных проставок; для чего первая из проставок выполнена кольцевой с радиусом, соответствующим радиусу тыльной полки обода диска второй ступени вала ротора в зоне неразъемного соединения с последней и меньшим радиуса нижней грани, обращенной в сторону стыка фронтальной полки обода диска третьей ступени; при этом каждая из указанных проставок выполнена шириной, развитой в осевом направлении на величину, достаточную в совокупности с консольным участком полки диска, к которому прикреплена неразъемно, для размещения между соединяемыми дисками системы стационарных лопаток соответствующего направляющего аппарата КНД, и снабжена Г-образным в поперечном сечении консольным отгибом, образующим кольцевой фланец с системой отверстий для образования разъемного соединения и пропуска соединительных элементов, радиально разнесенных по периметру фланца с угловой частотой, которая для первой из указанных проставок составляет Yф=(5,1÷7,6) [ед./рад], кроме того, с идентичными радиусом и угловой частотой аналогичные ответные отверстия выполнены с разнесением по окружности в полотне присоединяемого диска и при осевом совмещении с отверстиями проставки диски посредством указанных элементов разъемного соединения объединены с возможностью передачи крутящего момента, радиальных и осевых усилий, возникающих в указанном стыке вала ротора КНД.

9. Узел соединения дисков вала ротора компрессора низкого давления турбореактивного двигателя по п. 8, отличающийся тем, что элементы разъемного соединения проставки с диском соответствующей ступени выполнены в виде призонных болтов.

| CN 202091251 U, 28.12.2011 | |||

| CN 202176548 U, 28.03.2012 | |||

| CN 202209313 U, 02.05.2012 | |||

| CN 202176549 U, 28.03.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Узел крепления лопатки осевого компрессора | 1986 |

|

SU1348563A1 |

| Рабочее колесо осевой турбомашины | 1979 |

|

SU785529A1 |

| ТУРБОРЕАКТИВНЫЙ ДВУХКОНТУРНЫЙ ДВИГАТЕЛЬ С ФОРСАЖНОЙ КАМЕРОЙ | 2008 |

|

RU2369765C1 |

| РЕШЕТКА ПРОФИЛЕЙ ОСЕВОГО КОМПРЕССОРА | 1995 |

|

RU2096666C1 |

Авторы

Даты

2015-10-20—Публикация

2014-04-22—Подача