Изобретение относится к получению и переработке эластичных термопластичных полимерных материалов, обладающих высокими значениями эластичности. Полученную композицию можно использовать в легкой промышленности, в частности в промышленности полимерных пленочных материалов и искусственных кож, в обувной и кожевенно-галантерейной промышленности.

Эфиры целлюлозы - термопластичные материалы, не поддерживающие горение, обладают удовлетворительными физико-механическими и электроизоляционными характеристиками. Они хорошо поддаются механической обработке обычным режущим инструментом, легко склеиваются, отлично полируются и долго сохраняют глянец на полированной поверхности. Эфиры целлюлозы мало электризуются и, следовательно, не нуждаются в защите от статического электричества. По этим же причинам на поверхности изделий из эфиров целлюлозы не накапливается пыль. Они устойчивы к гидролизу, к действию водных растворов солей, нефтепродуктов, минеральных масел, разбавленных соляной и серной кислот. Композиции на основе эфиров целлюлозы содержат 10-60% от массы полимера низкомолекулярные или до 10% полимерные пластификаторы, антиоксиданты - 0,25%, светостабилизаторы - 0,5%, и 0,5% красители [1].

Из эфиров целлюлозы изготавливают детали автомобилей, игрушки, коробки, ручки для медицинского инструмента, оправы для очков и различные галантерейные изделия. Области применения эфиров целлюлозы ограничены низкими значениями эластических свойств. Максимальное значение относительной деформации составляет 60% [1].

Известна термопластичная композиция на основе ацетобутирата целлюлозы, содержащая диоктилфталат, дибутилсебацинат, трифенилфосфат, полиэтиленовый воск, полимерный пластификатор - полиакрилонитрилбутадиенстирол. Добавка полиакрилонитрилбутадиенстирола в полимерную композицию приводит к повышению теплостойкости, морозостойкости и прочности композиции [2].

Однако введение полимерного модификатора в матрицу многотоннажных и дешевых ацетилцеллюлозных пластиков, как правило, не оказывает существенного влияния на эластические свойства изделий, что сужает и ограничивает области использования эфироцеллюлозных материалов.

Ближайшим аналогом предлагаемого технического решения является композиция на основе ацетата или ацетобутирата целлюлозы - 100 мас. ч., пластификаторов - 10-50 мас. ч., стабилизаторов - 0,50-2,00 мас. ч. и в качестве полимерного модификатора - 0,25-2,00 мас. ч. дивинилстирольного термоэластопласта [3].

Однако показатели эластических свойств, при применении указанной в [3] композиции не обеспечивают необходимые значения эластичности материала для использования его в производстве искусственных кож и обувных подошв.

Технической задачей является улучшение физико-механических показателей композиции на основе сложных и смешанных эфиров целлюлозы за счет повышения эластичности и тем самым расширение ассортимента получаемых полимерных изделий.

Поставленная задача решается тем, что:

эластичная термопластичная эфироцеллюлозная композиция включает ацетат или ацетобутират целлюлозы, пластификатор, стабилизатор и полимерный модификатор, отличающаяся тем, что в качестве полимерного модификатора используют бутадиенакрилонитрилъный каучук и дополнительно вводят поливинилхлорид суспензионный при следующем соотношении компонентов композиции, мас. ч.:

Композиция представляет собой термопластичный материал, перерабатываемый литьем под давлением, экструзией, каландрованием и другими известными для термопластов методами. Полученные материалы отличаются высокими значениями эластичности.

Выбор полимерного модификатора - бутадиенакрилонитрильного каучука, выпускаемого отечественной промышленностью под названием - СКН, основан на наличии у каучука высоких значений эластичности и термопластических свойств. Благодаря термопластичности каучука осуществляется хорошее распределение модификатора в термопластичной эфироцеллюлозной матрице, обеспечивая ей высокие значения эластических показателей. При введении в композицию каучука менее 20 мас.ч. положительный эффект незначителен. При введении каучука в количестве более 20 мас.ч., по причине несовместимости полимерной пары: эфир целлюлозы - каучук, смесь легко разрушается при небольшой деформации. Указанный факт объясняет причину введения в композицию третьего полимерного компонента, выполняющего роль совмещающего агента - компатибилизатора. Введение каучука в количестве более 100 мас.ч. не приводит к существенному повышению эластичности композиции и экономически не оправдано.

Введение в состав полимерной композиции компатибилизатора обусловлено несовместимостью полимерной пары: эфир целлюлозы - каучук, приводящей к увеличению механической неоднородности гетерофазной смеси полимеров. Неожиданно было найдено, что в качестве компатибилизатора можно использовать поливинилхлорид или сополимер винилхлорида с винилацетатом. Введение в полимерную смесь менее 10 мас.ч. компатибилизатор не обеспечивает эффект повышения гомогенности композиции. Введение компатибилизатора в количестве более 100 мас.ч. приводит к излишнему расходу реагента.

Создание полученной композиции осуществляют в закрытом валковом оборудовании при постоянной температуре выше температурной области плавления полимерных компонентов и при постоянном перемешивании расплава. Способ создания композиций заключается в следующем: в смесительную камеру пластикордера фирмы «Брабендер» загружают ацетат или ацетобутират целлюлозы, пластификатор, стабилизатор и добавляют полимерный модификатор - бутадиенакрилонитрильный каучук 20-100 мас.ч. и компатибилизатор 10-100 мас.ч. Композицию перемешивают при постоянной температуре и постоянной скорости вращения валов пластикордера до получения гомогенной композиции, визуально определяемой по реологической кривой крутящего момента пластикордера. Образцы для испытания получают прессованием на гидравлическом прессе при температуре на 10-20°С выше температуры переработки.

Техническое решение проиллюстрировано примерами.

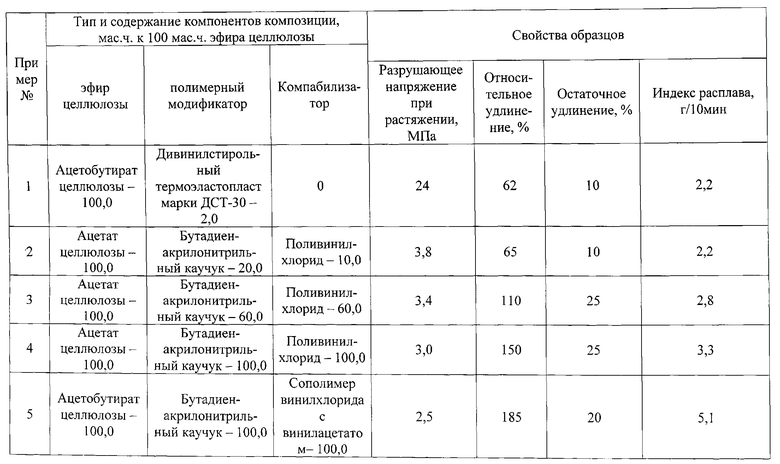

Пример 1. Композиция по аналогу [3].

Пример 2. Композиция, включающая 100,0 мас.ч. ацетата целлюлозы; 10 мас.ч. пластификатора - диоктилфталат; 0,5 мас.ч. стабилизатора - 2,4,6-тритретбутилфенол; 20,0 мас.ч. бутадиенакрилонитрильного каучука и 10,0 мас.ч. компатибилизатора - поливинилхлорид суспензионный.

Пример 3 аналогичен примеру 2, но расход бутадиенакрилонитрильного каучука составляет 60,0 мас.ч., а компатибилизатора - поливинилхлорид суспензионный - 60,0 мас.ч.

Пример 4 аналогичен примеру 2, но расход бутадиенакрилонитрильного каучука составляет 100,0 мас.ч., а компатибилизатора - поливинилхлорид суспензионный - 100,0 мас.ч.

Пример 5. Композиция, включающая 100,0 мас.ч. ацетобутирата целлюлозы; 10 мас.ч. пластификатора - диоктилфталат; 0,5 мас.ч. стабилизатора - 2,4,6-тритретбутилфенол; 60,0 мас.ч. бутадиенакрилонитрильного каучука и 60,0 мас.ч. компатибилизатора - сополимер винилхлорида с винилацетатом.

В таблице 1 приведены составы композиций и результаты испытаний образцов полученного материала.

Как следует из приведенных данных, использование полимерной композиции предложенной рецептуры позволяет повысить комплекс эксплуатационных и потребительских свойств и тем самым расширить область применения предложенной композиции.

Предложенное техническое решение может быть применено в производстве материалов для изготовления деталей автомобилей, очковых оправ, расчесок, мебельной фурнитуры, одежды, обуви и галантерейных изделий, а также обивочных и декоративно-отделочных материалов типа искусственных кож и полимерных пленочных материалов, клеенки, напольных покрытий типа линолеума и других изделий технического и бытового назначения.

Источники информации

1. Манушин В.И., Никольский К.С., Мискер К.С., Колесов С.В. Целлюлоза, сложные эфиры целлюлозы и пластические массы на их основе. - Владимир, Полимерсинтез, 2002. - 107 с.

2. Авторское свидетельство СССР №648576, кл. МПК C08L 1/14, 1977.

3. Авторское свидетельство СССР №1060637, кл. А МПК C08L 1/14; C08L 1/12, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1982 |

|

SU1060637A1 |

| Полимерная композиция | 1982 |

|

SU1058269A1 |

| Газообразующий состав для получения пеноматериала | 1980 |

|

SU910677A1 |

| ПОЛИВИНИЛХЛОРИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429255C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЖЕСТКОГО ПОЛИВИНИЛХЛОРИДА | 2010 |

|

RU2450037C1 |

| Полимерная композиция | 1989 |

|

SU1650666A1 |

| Полимерная композиция | 1980 |

|

SU863605A1 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1980 |

|

SU818161A1 |

Изобретение относится к получению и переработке эластичных термопластичных полимерных материалов, обладающих высокими значениями эластичности. Эластичная термопластичная эфирцеллюлозная композиция включает ацетат целлюлозы или ацетобутират целлюлозы, пластификатор, стабилизатор и полимерный модификатор. При это в качестве полимерного модификатора используют бутадиенакрилонитрильный каучук и дополнительно вводят поливинилхлорид суспензионный. Соотношение компонентов следующее, мас.ч.: ацетат целлюлозы или ацетобутират целлюлозы - 100,0, пластификатор - 10-50, стабилизатор - 0,50-2,00, бутадиенакрилонитрильный каучук - 20-100, поливинилхлорид суспензионный - 10-100,0. Композиция позволяет повысить комплекс эксплуатационных и потребительских свойств и тем самым расширить область применения за счет увеличения эластичности. 1 табл., 5 пр.

Эластичная термопластичная эфирцеллюлозная композиция, включающая ацетат целлюлозы или ацетобутират целлюлозы, пластификатор, стабилизатор и полимерный модификатор, отличающаяся тем, что в качестве полимерного модификатора используют бутадиенакрилонитрильный каучук и дополнительно вводят поливинилхлорид суспензионный при следующем соотношении компонентов композиции, мас.ч.:

| Пьезоэлектрический датчик импульсных давлений | 1987 |

|

SU1527527A1 |

| US 2011319529 A1, 29.12.2011 | |||

| US 2014051783 A1, 20.02.2014 | |||

| Полимерная композиция | 1982 |

|

SU1060637A1 |

| ЗИЦИЯ ДЛЯ ПЛАСТИЧЕСКИХ МАСС НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 0 |

|

SU346308A1 |

| Полимерная композиция для получения кинофотопленки | 1987 |

|

SU1523555A1 |

Авторы

Даты

2016-01-20—Публикация

2014-07-30—Подача