Изобретение относится к области энергетики и может быть использовано в силовых установках, работающих на продуктах сгорания, на тепловых электростанциях, в авиадвигателистроении и других отраслях промышленности, использующих газотурбинные установки (ГТУ).

В настоящий момент предусмотренная «Стратегическими направлениями развития материалов и технологий до 2030» разработка и применение лопаток турбин из жаропрочных естественно-композиционных (эвтектических) материалов позволит повысить рабочую температуру лопаток до 1800 K без дополнительного охлаждения и обеспечить снижение массы двигателя на 80-120 кг [http://viam.ru/public/files/2012/2012-206066.pdf]. Наиболее перспективными в настоящий момент считаются эвтектики на основе двойных диаграмм Nb-Si и Mo-Si.

Одновременно существует необходимость повышения температуры газа перед турбиной в ГТУ, следствием чего является повышение КПД ГТУ и экономия на этой основе топлива. Поэтому актуальным является обеспечение функционирования лопаток турбины при высоких температурах (порядка 1800 K) и увеличение температуры газа перед турбиной.

Известен патент №2387846 «Способ охлаждения рабочих лопаток турбины двухконтурного газотурбинного двигателя и устройство для его реализации», который включает отбор охлаждающего воздуха из воздушной полости камеры сгорания, его транспортировку через воздухо-воздушный теплообменник, установленный в воздушном тракте второго контура, в аппарат закрутки. Последующий подвод охлаждающего воздуха осуществляют во внутренние полости рабочих лопаток через воздушные каналы в рабочем колесе турбины и регулируют его расход. Внутреннюю полость каждой рабочей лопатки, расположенную у входной кромки, отделяют от остальной полости перегородкой, направленной вдоль входной кромки. Образованную полость сообщают перфорационными отверстиями в турбины путем преобразования ее в другие виды энергии, например в электрическую энергию.

Указанная техническая задача решается тем, что на лопатки турбины, выполненные из электропроводящего материала, например из ниобия, наносят тонкий эмиссионный слой из электропроводящего материала, характеризующегося низким значением работы выхода электронов, например гексаборидлантала LaB6 или диоксида тория TrO2. Лопатки турбины с эмиссионным слоем при этом становятся катодом. Внутри корпуса ГТУ, например, за турбиной на стенке корпуса ГТУ в тепловом контакте с ним через слой электроизоляции, располагают элемент - анод из электроновоспринимающего материала, воспринимающий электроны эмиссии, переносимые рабочим телом, в которое были эмитированы «горячие» электроны. При попадании на анод «горячие» электроны направляют на полезную электрическую нагрузку, где электроны совершают полезную работу. При этом происходит «охлаждение» электронов эмиссии (аналогично охлаждению хладагента в холодильнике жидкостного контура охлаждения). Таким образом, часть тепла, которая была получена электронами при нагреве лопаток и которая была унесена ими с покрывающего их термоэмиссионного слоя при термоэлектронной эмиссии, преобразуется в электрическую энергию. Далее «охлажденные» электроны через электрический токосъем, вал и ротор возвращают на лопатки турбины в эмиссионный слой, и цикл охлаждения повторяется заново. Таким образом, реализуется охлаждение лопаток турбины ГТУ посредством электронного контура охлаждения, выполненного в виде электропроводящей схемы.

Электрический токосъем между вращающимся электродом, например, валом турбины с установленным на нем и находящимся с ним в электрическом контакте ротором и лопатками турбины и участком электрической цепи, располагающейся последовательно после полезной нагрузки, может быть механическим (Суханов Л.А. и др. Электрические униполярные машины. - М.: ВНИЭМ, 1964, 136 с., с. 14), жидкометаллическим (Суханов Л.А. и др. Электрические униполярные машины. - М.: ВНИЭМ, 1964, 136 с., с. 36) или плазменным (патент СССР №246644).

Таким образом, происходит охлаждение лопаток турбины с помощью контура охлаждения, который выполняется в виде электропроводящей схемы, элементы которой располагают на элементах конструкции ГТУ и в которую включают эмиссионный слой, который наносят на лопатки турбины из электропроводящего материала, и анод из электроновоспринимающего материала, а на участке электропроводящей схемы контура охлаждения между анодом и катодом последовательно включают электрическую нагрузку, токосъем, вал, ротор и лопатки турбины.

Единым техническим результатом, достигаемым при реализации заявляемого способа, является повышение теплоотвода от лопаток турбин за счет эмиссии электронов с эмиссионного слоя с одновременным понижением рабочей температуры лопаток турбин, поскольку тепловые потоки электронного охлаждения при термоэлектронной эмиссии могут достигать величин, превышающих 1,5 МВт/м2, при температурах лопаток от 1600 до 2100 К. Это приводит к повышению надежности лопаток и ГТУ в целом. Одновременно на данной основе обеспечивается повышение температуры рабочего тела перед турбиной, и часть тепловой энергии рабочего тела, идущего на нагрев лопаток турбины, преобразуется в электрическую энергию. Все это одновременно приводит к повышению КПД ГТУ любого типа.

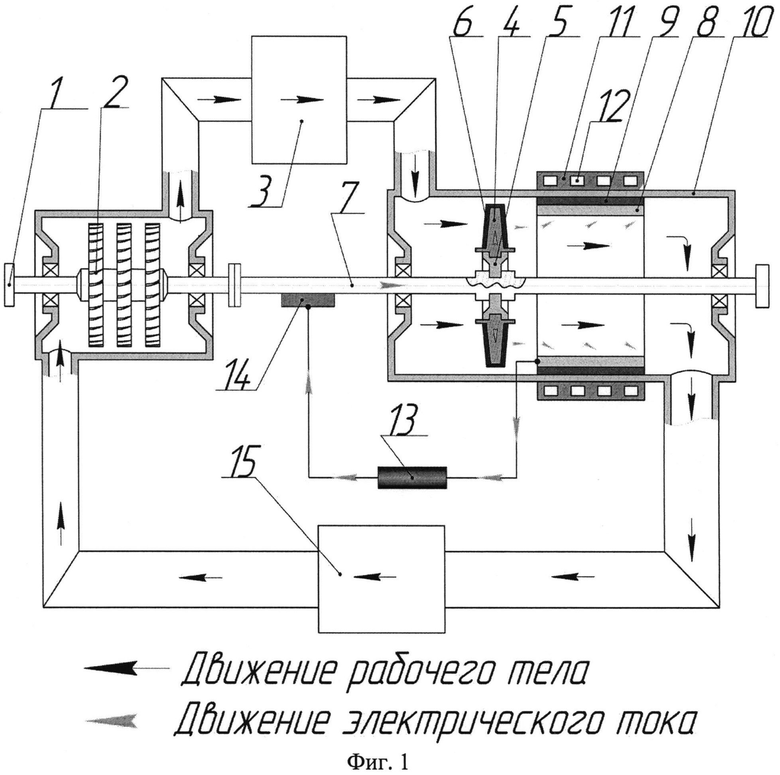

На фиг. 1 представлена типовая ГТУ с реализацией заявляемого способа.

Схема ГТУ, представленная на фиг. 1, содержит стартер 1, компрессор 2, источник тепловой энергии 3, лопатки 4, ротор 5, термоэмиссионный слой 6, вал 7 с выходом на механическую нагрузку, анод 8, слой электроизоляции 9, корпус ГТУ 10, система охлаждения анода 11 с каналами 12, электрическая нагрузка 13, электрический токосъем 14, холодильник 15.

Способ реализуется следующим образом.

Посредством стартера 1 в движение приводят компрессор 2, и на него начинают подавать рабочее тело. От компрессора 2 рабочее тело подают в источник тепловой энергии 3, например ядерный реактор или камеру сгорания. Нагретое до высоких температур рабочее тело от источника тепловой энергии 3 подают на лопатки 4 ротора 5 турбины с нанесенным на их поверхность термоэмиссионным слоем 6. Одновременно ротор 5 турбины начинает вращаться от вала 7, а установленные на роторе 5 лопатки 4 с термоэмиссионным слоем 6 нагреваются до температур, при которых с их поверхности начинают эмитировать «горячие» электроны, забирая с собой часть тепловой энергии нагрева. Лопатки 4 с термоэмиссионным слоем 6 представляют собой катод.

Эмитируемые с эмиссионного слоя 6 лопаток 4 электроны попадают в поток рабочего тела, движущегося от источника тепловой энергии 3. Далее электроны захватываются потоком рабочего тела и начинают перемещаться вместе с рабочим телом. Таким образом, ликвидируется пространственный заряд электронов, препятствующий дальнейшей эмиссии электронов с эмиссионного слоя 6 лопаток 4. Место размещения и форму анода 8 выбирают таким образом, чтобы обеспечить восприятие из рабочего тела всех электронов эмиссии, например, над ротором 5 или за ротором 5. При этом слой электроизоляции 9 располагают, например, на внутренней стенке корпуса ГТУ 10 в тепловом контакте с ней. Анод, например, также может быть выполнен в любой конфигурации, например в виде сетки.

Часть тепловой энергии электронов эмиссии, полученной ими при нагреве лопаток 4 ротора 5 и эмиссионного слоя 6, идет на нагрев анода 8, а за счет другой части тепловой энергии электроны совершают полезную работу в электрической нагрузке 13. Для поддержания направленного возвратного направленного движения электронов от анода 8 к катоду по электрической цепи, образованной лопатками 4, ротором 5 и эмиссионным слоем 6, температуру анода 8 поддерживают на уровне ниже температуры катода, для чего используют, например, проточную систему охлаждения 11 анода 8 с каналами 12, через которые пропускают охладитель, а саму систему охлаждения 11 располагают в тепловом контакте с анодом 8 в месте его установки через слой электроизоляции 9.

Рабочее тело после прохождения анода 8 подают в холодильник 15 и далее в компрессор 1, после чего цикл работы ГТУ по заявляемому способу охлаждения лопаток 4 турбины повторяется заново.

Путь рабочего тела на фиг. 1 показан сплошными темными стрелками. В электрической нагрузке 13 электроны совершают полезную работу за счет той части тепла, которая получена ими при нагреве катода (эмиссионного слоя 6 лопаток 4). При этом электроны «охлаждаются». Таким образом, часть тепловой энергии, которая при нагреве лопаток 4 турбины была передана электронами, унесена ими с эмиссионного слоя 6 лопаток 4 при термоэлектронной эмиссии, преобразуется в электрическую энергию. Электрическая нагрузка в данном случае является аналогом холодильника в контуре охлаждения с жидким хладагентом. После электрической нагрузки 13 электроны направляют к электрическому токосъему 14, через который они направляются на вал 7 турбины, который выполняют из электропроводящего материала.

При попадании на вал 7 турбины электроны направляют к ротору 5, находящемуся в электрическом контакте с валом 7, и далее к лопаткам 4 и эмиссионному слою 6. В дальнейшем описанный выше цикл охлаждения лопаток 4 ротора 5 повторяется заново. Таким образом, замыкается электронный контур охлаждения лопаток турбины 4.

Путь электронов эмиссии через электрическую нагрузку 13 показан сплошными светлыми стрелками.

Электрический токосъем 14 может быть механическим, жидкометаллическим или плазменным. В первом случае могут быть использованы токосъемные щетки. Во втором случае в области электрического токосъема обеспечивают циркуляцию жидкого проводящего металла, например лития. В третьем случае переход электронов на ротор турбины осуществляют через слабо ионизированную плазму в зазоре между подвижным электродом (валом турбины 9) и неподвижным электродом, находящимся в электрическом контакте с участком цепи, ведущим от полезной нагрузки 11.

Экспериментально установлено, что тепловые потоки электронного охлаждения могут превышать величину 1,5 МВт/м2 (50А/см2) (Аскеров Ф.А., Атамасов В.Д., Полетаев Б.И. Космонавтика XXI века и ядерные термоэмиссионные энергетические установки, глава 4. - М.: Наука, 2001, 380 с.). Это обуславливает снижение и стабилизацию температуры лопаток турбины 3 и эмиссионного слоя 6 на уровне 1600-2100 К. С учетом тепловых потоков излучения с лопаток лопатки могут работать в условиях подводимых тепловых потоков порядка 3 МВт/м2, что существенно повысит КПД ГТУ. Это соответствует температуре рабочего тела перед турбиной на уровне 2400°C, что существенно превосходит температуру рабочего тела перед турбиной у существующих типов ГТУ. Для сравнения одна из самых совершенных ГТУ, произведенная компанией MitsubishiHeavyIndustries, имеет температуру рабочего тела перед турбиной на уровне 1600°C (http://www.mhi.co.jp/en/news/story/1105261435.html).

В общем случае эмиссионный слой наносят на роторные и статорные лопатки всех ступеней турбины. При этом неподвижные лопатки турбины через электрическую нагрузку электрически связывают с анодом.

Одновременно по заявляемому способу осуществляют охлаждение любых элементов ГТУ, подвергающихся интенсивному тепловому воздействию и нагреву высокотемпературным рабочим телом, движущимся от источника тепловой энергии, например от стенки корпуса ГТУ.

Технический эффект, получаемый при реализации заявляемого способа, заключается в снижении температуры лопаток турбины ГТУ за счет дополнительного отвода тепла электронами эмиссии, эмитированными с эмиссионного слоя, который наносят на лопатки 4 ротора 5 турбины. При этом отсутствует необходимость создания каналов циркуляции воздуха в лопатках турбины, что приводит к снижению сложности и стоимости создания турбины и ГТУ в целом. При этом повышается надежность ГТУ и снижается ее стоимость, а также появляется возможность существенно повысить температуру рабочего тела перед турбиной до уровня 2400°C и выше и одновременно преобразовать часть тепловой энергии нагрева лопаток турбины высокотемпературным рабочим телом в полезную электрическую энергию. Повышение температуры рабочего тела перед турбиной и преобразование части тепловой энергии нагрева лопаток в электрическую энергию обеспечивают существенное повышение КПД ГТУ в целом.

Таким образом, благодаря новой совокупности отличительных признаков решаются поставленные задачи и достигается указанный выше технический результат.

При этом следует отметить, что технологически предлагаемый способ легко реализуем и практически не приводит к каким-нибудь существенным конструктивным внесениям в существующие типы лопаток ГТУ, что позволяет легко модернизировать существующие производства лопаток турбин, а также лопаток ГТУ, находящихся в эксплуатации.

Предлагаемый способ отражает более высокий уровень науки и техники, а реализованные его ГТУ можно использовать в течение длительного времени в различных отраслях народного хозяйства при создании авиационной и ракетно-космической техники, на объектах судостроения и энергетики, в том числе на ядерных электростанциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2014 |

|

RU2578387C2 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2014 |

|

RU2572009C1 |

| ТЕРМОЭМИССИОНЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 2013 |

|

RU2538768C1 |

| Гиперзвуковой турбореактивный двигатель | 2017 |

|

RU2674292C1 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2012 |

|

RU2506199C1 |

| ГИПЕРЗВУКОВОЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2691702C2 |

| МНОГОСЛОЙНОЕ ТЕРМОЭМИССИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2017 |

|

RU2689343C2 |

| Охлаждаемая лопатка газовой турбины | 2020 |

|

RU2749147C1 |

| ЭЛЕКТРОННАЯ ТЕПЛОВАЯ ТРУБА | 2016 |

|

RU2629320C1 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2009 |

|

RU2430857C2 |

Способ охлаждения лопаток турбин газотурбинной установки осуществляют с помощью контура охлаждения. Контур охлаждения выполнен в виде электропроводящей схемы, элементы которой размещают на конструктивных элементах турбины с образованием катода путем нанесения термоэмиссионного слоя на лопатки из электропроводящего материала, эмитирующего электроны в рабочее тело при нагреве, и анода, который укрепляют через слой электроизоляции внутри корпуса, например на внутренней стенке корпуса, и воспринимающего электроны эмиссии из рабочего тела. Электропроводящую схему образуют последовательным соединением анода и катода через электрическую нагрузку, токосъем, вал, ротор и лопатки турбины. Температуру анода поддерживают ниже температуры эмиссионного слоя лопаток турбины путем охлаждения анода в месте его установки на конструктивных элементах турбины. Изобретение направлено на снижение температуры лопаток турбин, повышение КПД и надежности газотурбинной установки. 1 ил.

Способ охлаждения лопаток турбин газотурбинной установки с помощью контура охлаждения, отличающийся тем, что контур охлаждения выполнен в виде электропроводящей схемы, элементы которой размещают на конструктивных элементах турбины с образованием катода путем нанесения термоэмиссионного слоя на лопатки из электропроводящего материала, эмитирующего электроны в рабочее тело при нагреве, и анода, который укрепляют через слой электроизоляции внутри корпуса, например, на внутренней стенке корпуса, и воспринимающего электроны эмиссии из рабочего тела, причем электропроводящую схему образуют последовательным соединением анода и катода через электрическую нагрузку, токосъем, вал, ротор и лопатки турбины, причем температуру анода поддерживают ниже температуры эмиссионного слоя лопаток турбины путем охлаждения анода в месте его установки на конструктивных элементах турбины.

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2072058C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ПРЯМЫМ ПРЕОБРАЗОВАНИЕМ ЭНЕРГИИ | 2007 |

|

RU2347291C1 |

| Способ получения термоэлектронной эмиссии | 1982 |

|

SU1034093A1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ ЭЛЕМЕНТ | 2000 |

|

RU2185002C2 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2390872C1 |

Авторы

Даты

2016-01-20—Публикация

2014-05-27—Подача