Изобретение относится к энергетическому машиностроению и может быть использовано при создании авиационной и ракетно-космической техники, в объектах атомной энергетики и судостроения, а также в областях, где требуется турбомашиное преобразование энергии.

В настоящее время при создании газотурбинных установок (ГТУ) предполагается существенное увеличение температуры рабочего тела перед турбиной, что приведет к повышению КПД ГТУ, а значит, и к экономии топлива. Поэтому необходимо разработка лопаток турбины, способных сохранять работоспособность при температурах порядка 1800 К. Для этого предполагается использовать сплавы и композиционные материалы на основе ниобия. Необходимость поддержания температуры лопаток на уровне 1800 К при одновременном увеличении температуры рабочего тела перед турбиной приводит к необходимости отвода от лопаток большого количества тепловой энергии. Однако существующие способы отвода тепловой энергии нагрева лопаток предполагают наличие в них специальных каналов для циркуляции теплоносителя и отверстий для вывода этого теплоносителя в газовый высокотемпературный поток рабочего тела, что приводит к усложнению конструкции лопаток и вала турбины, и, как следствие, к снижению надежности и увеличению стоимости и сложности изготовления лопаток и ГТУ в целом. Поэтому необходим поиск новых методов отвода тепла от высокотемпературных лопаток турбины, обеспечивающих высокий уровень надежности, а также невысокую сложность и стоимость изготовления этих лопаток.

Известно «УСТРОЙСТВО ДЛЯ КОНВЕКТИВНОГО ОХЛАЖДЕНИЯ ДЕТАЛЕЙ ТУРБИНЫ» по патенту RU №2009331, которое включает перфорированный элемент, выполненный в виде пластины, ребра и штыри, кромками контактирующие с пластиной, при этом охлаждающий тракт выполнен высотой, уменьшающейся по ходу движения охлаждающей среды.

Недостатком прототипа является наличие сложной системы каналов в рабочих и сопловых лопатках и в валу, что приводит к увеличению сложности изготовления рабочих и сопловых лопаток и, следовательно, снижению надежности ГТУ.

Технической задачей, вытекающей из современного уровня науки и техники, является повышение надежности рабочих и сопловых лопаток турбины в условиях взаимодействия с высокотемпературным потоком рабочего тела за счет организации отвода тепловой энергии от рабочих и сопловых лопаток турбины, с помощью других типов теплоносителей, например электронов при термоэлектронной эмиссии, и упрощение устройства рабочих и сопловых лопаток турбины с одновременным повышением на этой основе КПД ГТУ посредством увеличения температуры рабочего тела перед турбиной и преобразования части тепловой энергии нагрева рабочих и сопловых лопаток турбины в электрическую энергию.

Указанная техническая задача решается тем, что рабочие и сопловые лопатки турбины выполняются из электропроводящего материала с высокой температурой плавления, например сплавов на основе ниобия, и на их поверхность нанесен слой из электропроводящего материала, характеризующийся низкой работой выхода электронов при нагреве, например диоксид тория (TrO2) или гексаборид лантала (LaB6). Эмиссионный слой обеспечивает эмиссию «горячих» электронов в рабочее тело, движущееся от источника тепловой энергии и обтекающее рабочие и сопловые лопатки турбины. Рабочие и сопловые лопатки турбины и эмиссионный слой в данном случае образуют катод. В ГТУ с заявляемым устройством охлаждения рабочих и сопловых лопаток турбины между источником тепловой энергии и холодильником (или выходным отверстием незамкнутой ГТУ) располагается элемент - анод из проводящего электроновоспринимающего материала, например диоксида тория (TrO2) или гексаборида лантала (LaB6). Анод предназначен для восприятия всех электронов эмиссии из рабочего тела, эмитированных в рабочее тело с эмиссионного слоя рабочих и сопловых лопаток турбины. Анод располагается на внутренней стенке корпуса ГТУ между источником тепловой энергии и холодильником. Форма и место расположения анода подбираются так, чтобы обеспечить попадание на анод всех электронов эмиссии из обтекающего его высокотемпературного потока рабочего тела. Анод в данном случае может быть выполнен в виде сетки или группы сеток. Анод электрически связан с катодом, образуя электрическую цепь. Для вывода электронов с анода используется токовывод. Между анодом и катодом в указанной электрической цепи последовательно располагается токовывод и электрическая нагрузка, где «горячие» электроны эмиссии совершают полезную работу. При этом электроны «охлаждаются», поскольку, совершая полезную работу в электрической нагрузке, электроны затрачивают ту энергию, которую они получили в нагреваемых рабочих и сопловых лопатках турбины. Часть тепловой энергии нагрева рабочих и сопловых лопаток турбины, унесенной электронами при термоэлектронной эмиссии с эмиссионного слоя, тратится на совершение полезной электрической работы в электрической нагрузке. То есть часть тепловой энергии нагрева рабочих и сопловых лопаток турбины преобразуется в электрическую энергию. Это в целом приводит к повышению КПД ГТУ.

Для поддержания направленного движения электронов от анода к катоду в электрической цепи температуру анода необходимо поддерживать на уровне ниже температуры катода. Для этого анод располагается в тепловом контакте через слой электроизоляции, с системой охлаждения анода, подключенной к компрессору ГТУ, через каналы которой пропускают охлаждающее вещество, например воздух.

В целом сущность заявляемого изобретения состоит в разработке потенциально новой системы электронного охлаждения рабочих и сопловых лопаток широкого класса ГТУ, применяемых в промышленных и оборонных областях.

Единым техническим результатом, достигаемым при реализации заявляемого изобретения, является снижение температуры рабочих и сопловых лопаток турбины за счет организации отвода тепловой энергии электронами при термоэлектронной эмиссии в высокотемпературный высокоскоростной поток рабочего тела. Вследствие этого не требуется устройства в рабочих и сопловых лопатках турбины каналов и отверстий для прохождения охлаждающих веществ, например воздуха, что приводит к повышению надежности, а также к снижению сложности и стоимости изготовления рабочих и сопловых лопаток турбины. При этом часть тепла нагрева рабочих и сопловых лопаток преобразуется в электрическую энергию, вследствие чего появляется возможность увеличить температуру рабочего тела перед турбиной, что означает повышение КПД заявляемым ГТУ по сравнению с аналогами и прототипом.

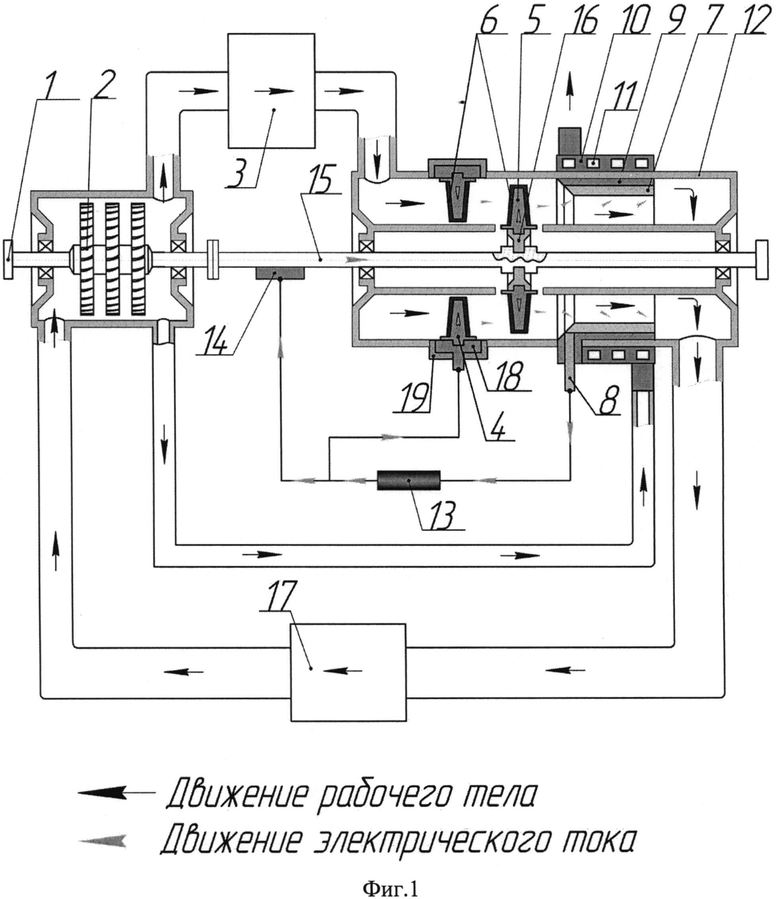

На фиг. 1 в разрезе представлена ГТУ, оснащенная заявляемым устройством охлаждения рабочих и сопловых лопаток турбины.

Представленная на фиг. 1 ГТУ имеет в своем составе следующие элементы: 1 - стартер, 2 - компрессор, 3 - источник тепловой энергии, 4 - сопловые лопатки турбины, 5 - рабочие лопатки турбины, 6 - эмиссионный слой, 7 - анод, 8 - токовывод, 9 - электроизоляция анода, 10 - проточная система охлаждения, 11 - каналы системы охлаждения анода, 12 - корпус ГТУ, 13 - полезная электрическая нагрузка, 14 - токосъем, 15 - вал турбины, 16 - ротор турбины, 17 - холодильник, 18 - электроизоляция сопловых лопаток, 19 - электропроводящая подложка статора.

Устройство охлаждения рабочих и сопловых лопаток турбины ГТУ работает следующим образом.

Запуск стартера 1 приводит к вращению компрессора 2, на который начинает подаваться рабочее тело, например воздух. После компрессора рабочее тело поступает в источник тепловой энергии 3, например в камеру сгорания или в ядерный реактор. Нагретое до высоких температур в источнике тепловой энергии 3 рабочее тело поступает на сопловые лопатки 4 и рабочие лопатки 5 турбины. При взаимодействии нагретого рабочего тела с рабочими лопатками 4 турбины создается крутящий момент, приложенный к турбине. Часть энергии рабочего тела тратится на раскрутку компрессора 2, а часть - на совершение полезной механической работы, например на раскрутку ротора электрогенератора. При этом сопловые 4 и рабочие 5 лопатки турбины нагреваются до температур (1600-2100 К), при которых с эмиссионного слоя 6 начинают выходить «горячие» электроны. Происходит термоэлектронная эмиссия электронов в высокотемпературный поток рабочего тела. В этом случае электроны эмиссии забирают с собой часть тепловой энергии нагрева рабочих 5 и сопловых 4 лопаток турбины, что приводит к охлаждению этих лопаток. Причем отвод тепла электронами может превышать величину в 1.5 МВт/м2, что в совокупности с отводом тепла излучением позволит поднять температуру рабочего тела перед турбиной до уровня порядка 2700 К при сохранении температуры лопаток турбины на уровне 1600-2100 К. Для сравнения, одна из самых совершенных ГТУ, произведенная компанией Mitsubishi Heavy Industries, имеет температуру рабочего тела перед турбиной на уровне 1900 К (см., например, http://www.mhi.co.jp/en/news/story/1105261435.html).

Далее электроны захватываются потоком рабочего тела и начинают перемещаться вместе с ним. Таким образом, вблизи эмиссионного слоя 6 ликвидируется пространственный отрицательный заряд, наличие которого препятствовало бы дальнейшей термоэлектронной эмиссии с эмиссионного слоя 6. Это позволяет иметь высокую плотность тока эмиссии с эмиссионного слоя рабочих 5 и сопловых 4 лопаток турбины, а следовательно, и более интенсивное охлаждение указанных рабочих и сопловых лопаток.

При движении рабочего тела с электронами эмиссии происходит их восприятие анодом 7, выполненным из электроновоспринимающего материала. Анод 7 (фиг. 1) располагается на стенках корпуса ГТУ. Анод 7 в общем случае имеет форму и расположение, обеспечивающее восприятие всех электронов эмиссии из потока рабочего тела ГТУ.

От анода электроны направляются к токовыводу 8, от которого электроны попадают в электрическую нагрузку 13. В электрической нагрузке 13 электроны совершают полезную работу, затрачивая энергию, которая является частью тепловой энергии нагрева рабочих и сопловых лопаток турбины, полученную электронами в сопловых 4 и рабочих 5 лопатках турбины и которую они забрали при термоэлектронной эмиссии с эмиссионного слоя 6. Совершение полезной работы в электрической нагрузке приводит к «охлаждению» электронов. Таким образом, часть тепловой энергии нагрева сопловых 4 и рабочих 5 лопаток турбины преобразуется в полезную электрическую энергию, что повышает КПД заявляемой ГТУ по сравнению с аналогами и прототипом.

Для поддержания направленного движения от анода 7 к рабочим 4 и сопловым 5 лопаткам турбины и эмиссионному слою 6 (катоду) по электрической цепи температуру анода поддерживают на уровне ниже температуры катода, для чего анод через слой электроизоляции анода 9 располагается в термическом контакте с проточной системой охлаждения анода 10 с каналами 11, в которых циркулирует охлаждающее вещество, поступающее от компрессора, например воздух.

После электрической нагрузки 13 «остывшие» электроны через токосъем 14, поступают на вал 15 и далее к ротору 16, рабочим лопаткам 5 и вновь к эмиссионному слою 6. Вал 15 и ротор 16 выполнены из электропроводящего материала. Токосъем 14 может быть механическим, жидкометаллическим или плазменным. Токосъем 14 обеспечивает переход электронов с участка цепи, ведущего от полезной нагрузки 13 на быстровращающийся вал 15.

В случае с сопловыми лопатками 4 после полезной электрической нагрузки 13 электроны поступают в электрическую подложку статора 18 турбины, на сопловые лопатки 4 и эмиссионный слой 6, и цикл охлаждения сопловых лопаток повторяется заново. При этом сопловые лопатки 4 и электрическая подложка статора 18 электроизолируются от корпуса 12 ГТУ посредством электроизоляции 19.

При возвращении «остывших» электронов в эмиссионный слой 6 цикл охлаждения повторяется заново.

Одновременно рабочее тело после прохождения анода 7 поступает в холодильник 17, от которого направляется на компрессор и цикл работы ГТУ повторяется заново.

Технический эффект, достигаемый в результате применения заявляемого изобретения, состоит в том, что за счет отвода тепловой энергии электронами при термоэлектронной эмиссии обеспечивается снижение температуры рабочих и сопловых лопаток турбины, при одновременном повышении температуры рабочего тепла перед турбиной. Одновременно часть этой тепловой энергии преобразуется в электрическую энергию. В результате повышается КПД ГТУ в целом. Например, расчеты показывают, что при рабочей температуре лопаток на уровне 1600-2100 К появляется возможность повысить температуру рабочего тела перед турбиной до величины порядка 2700 К. А отсутствие в конструкции рабочих и сопловых лопаток турбины каналов для циркуляции охлаждающих веществ и отверстий для вывода этих веществ в поток рабочего тела приводит к повышению надежности этих лопаток, снижению сложности и стоимости их изготовления, что повышает надежность и стоимость ГТУ в целом.

Таким образом, благодаря новой совокупности отличительных признаков решаются поставленные задачи и достигается указанный выше технический результат.

Заявляемая система охлаждения рабочих и сопловых лопаток турбины ГТУ, отражает более высокий уровень науки и техники, обладает повышенной надежностью и КПД. Заявляемую ГТУ можно использовать при создании авиационной и ракетно-космической техники, в том числе в двигателестроении, а также на объектах атомной энергетики и судостроении.

Реализация заявляемой ГТУ может быть получена при модернизации существующих ГТУ причем трудоемкость данной модернизации относительно невелика, поскольку отличительные признаки заявляемого изобретения могут быть интегрированы в конструкции существующих ГТУ без существенных изменений этих конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2014 |

|

RU2573551C2 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2014 |

|

RU2572009C1 |

| Гиперзвуковой турбореактивный двигатель | 2017 |

|

RU2674292C1 |

| ТЕРМОЭМИССИОНЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 2013 |

|

RU2538768C1 |

| ГИПЕРЗВУКОВОЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2691702C2 |

| Охлаждаемая лопатка газовой турбины | 2020 |

|

RU2749147C1 |

| КРЫЛО ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2012 |

|

RU2506199C1 |

| ЭЛЕКТРОННАЯ ТЕПЛОВАЯ ТРУБА | 2016 |

|

RU2629320C1 |

| МНОГОСЛОЙНОЕ ТЕРМОЭМИССИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2017 |

|

RU2689343C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР | 2016 |

|

RU2650887C2 |

Устройство охлаждения лопаток турбины газотурбинной установки включает рабочие и сопловые лопатки с элементами их подключения к системе охлаждения. Система охлаждения представляет собой электропроводящую схему, соединяющую анод и катод. Катод выполнен в виде рабочих и сопловых лопаток из электропроводящего материала и нанесенного на их поверхность эмиссионного слоя из электропроводящего материала, характеризующегося низкой работой выхода электронов при нагреве. Анод выполнен в виде выполненного из электроновоспринимающего материала элемента, воспринимающего электроны из потока рабочего тела. В электропроводящей схеме между анодом и катодом электрически последовательно располагаются токовывод, электрическая нагрузка. Анод располагается через слой электроизоляции на внутренней стенке корпуса ГТУ. Снаружи стенки корпуса ГТУ напротив места установки анода в тепловом контакте с ним через стенку корпуса ГТУ установлен охлаждающий элемент с каналами циркуляции охлаждающего вещества, подключенный к компрессору ГТУ. Изобретение обеспечивает снижение температуры рабочих и сопловых лопаток турбины при одновременном повышении температуры рабочего тепла перед турбиной и повышение КПД ГТУ в целом. 1 з.п. ф-лы, 1 ил.

1. Устройство охлаждения лопаток турбины газотурбинной установки, включающее рабочие и сопловые лопатки с элементами их подключения к системе охлаждения, отличающееся тем, что система охлаждения представляет собой электропроводящую схему, соединяющую анод и катод, причем катод выполнен в виде рабочих и сопловых лопаток из электропроводящего материала и нанесенного на их поверхность эмиссионного слоя из электропроводящего материала, характеризующегося низкой работой выхода электронов при нагреве, а анод - в виде выполненного из электроновоспринимающего материала элемента, воспринимающего электроны из потока рабочего тела, при этом в электропроводящей схеме между анодом и катодом электрически последовательно располагаются токовывод, электрическая нагрузка, причем анод располагается через слой электроизоляции на внутренней стенке корпуса ГТУ, а снаружи стенки корпуса ГТУ напротив места установки анода в тепловом контакте с ним через стенку корпуса ГТУ установлен охлаждающий элемент с каналами циркуляции охлаждающего вещества, подключенный к компрессору ГТУ.

2. Устройство по п. 1, отличающееся тем, что эмиссионный слой и анод выполнены из диоксида тория (Tr2O) или гексаборида лантала (LaB6).

| RU 2071058 C1, 20.11.1997 | |||

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ПРЯМЫМ ПРЕОБРАЗОВАНИЕМ ЭНЕРГИИ | 2007 |

|

RU2347291C1 |

| Способ получения термоэлектронной эмиссии | 1982 |

|

SU1034093A1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ ЭЛЕМЕНТ | 2000 |

|

RU2185002C2 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2390872C1 |

Авторы

Даты

2016-03-27—Публикация

2014-05-27—Подача