Изобретение относится к области получения гибких электропроводящих полимерных пленок с поверхностным сопротивлением, не превышающим 0.15 Ом/□ на основе полимерных подложек, обладающих улучшенной адгезией по отношению к металлическим наночернилам, нанесенным на них методами печати. Такие гибкие проводящие полимерные пленки используют в тонкопленочных транзисторах и светоизлучающих диодах в качестве структурированной основы (диэлектрик с поверхностными контактами) для нанесения на них активных (полупроводящих, светоизлучающих и др.) слоев в различных областях микроэлектроники.

При создании конкурентоспособных и высококачественных гибких электропроводящих полимерных пленок в настоящее время успешно применяют возможности высоких технологий как для совершенствования методик печати проводящих слоев на различных подложках, так и для оптимизации состава металлических наночернил и модификации поверхности подложек с целью улучшения печатаемости чернил и увеличения их адгезии к подложке.

Основная проблема создания полимерных проводящих пленок заключается в том, что поверхность большинства используемых в микроэлектронике полимеров является относительно гидрофобной и инертной, что препятствует печати на ней проводящих металлических чернил, а также не обеспечивает достаточной адгезии напечатанных чернил по отношению к полимерной пленке.

На сегодняшний день для улучшения печатаемости чернил и повышения их адгезии к поверхности полимера используют различные методы.

Так, из патента US 8481132 известен способ получения прозрачной полимерной многослойной пленки для струйной печати с предварительной обработкой подложки УФ-облучением, высокочастотной плазмой, лазером, озоном или электронным пучком и последующим нанесением активных слоев из раствора, улучшенная адгезия которых к подложке обусловлена появлением на поверхности подложки гидроксильных или гидропероксильных групп в результате ее предварительной обработки. Недостатком подобных методов является короткое время жизни поверхностных функциональных групп (часы или даже минуты), а также сложная технология изготовления пленки, включающая последовательное нанесение активных слоев из раствора.

Также, из статьи (J. Mater. Chem., 2012, 22, 12517-12522) известен способ улучшения адгезии за счет добавления поверхностно-активных веществ (ПАВ) в состав электропроводящих чернил, содержащих наночастицы металлов. ПАВ способствуют стабилизации наночастиц, а также действуют как адгезивные агенты. Из всех металлов серебро наиболее часто используется для создания электропроводящих чернил в силу своего низкого электрического сопротивления, устойчивости к воздействию окружающей среды и низкой температуры спекания наночастиц, что является одним из ключевых факторов при печати и последующем отжиге чернил на гибких полимерных подложках. Наночастицы серебра могут быть стабилизированы различными низкомолекулярными поверхностно-активными веществами (в частности, карбоксилатного типа), а также полимерными молекулами, включая линейные, разветвленные и сверхразветвленные полимеры (как правило, полиамиды и полимиды) в водных или органических растворителях. Некоторые стабилизирующие агенты могут улучшать печатаемость чернил и повышать адгезию наночастиц к поверхности полимеров. Недостатком данного способа является необходимость в процессе спекания как можно более полно удалить добавленный ПАВ для получения высокопроводящих покрытий, поскольку остаточные количества ПАВ приводят в целом к повышению электрического сопротивления напечатанных структур. Таким образом, в конечной пленке адгезия чернил к подложке определяется только типом этой подложки, которая по природе своей обладает низкой свободной энергией поверхности и, как следствие, низкими адгезивными свойствами.

Известен метод повышения адгезии наночастиц золота, наносимых печатными методами, к кристаллическому кремнию за счет модификации кремниевых подложек монослоями п-аминофенилтриметоксисилана и 3-меркаптопропилтриметоксисилана из их растворов в изопропаноле и толуоле, соответственно, для последующего использования напечатанных золотых структур в микроэлектромеханических системах (J. Microelectromech. Syst., 2011, 20, 2, 424-435). Недостатком данного метода является использование модифицирующих моно-, а не поли-слоев, что не обеспечивает значительного улучшения адгезии в случае полимерных подложек и связано с их высокой поверхностной шероховатостью. Еще одним недостатком данного технического решения является невозможность использования описанного в нем метода модификации для полимерных подложек из-за того, что полимерная подложка может набухать в используемых растворителях, изменяя свои линейные размеры, что препятствует высокоточной печати на ней проводящих структур.

Тем не менее, описан способ модификации поверхности полидиметилсилоксана различными функциональными алкоксисиланами, применяемый для целей биологических исследований, таких как повышение адгезии клеток и заключающийся в помещении предварительно обработанного в плазме подложки из полидиметилсилоксана в 0.1 - 20% раствор амино- или меркапто-пропилтриметоксисиланов в ацетоне или метаноле на время от 2 мин до 20 ч с последующим отмыванием подложки от избытка алкоксисилана в метаноле или изопропаноле (Surface & Coatings Technology. 2011. V. 205. P. 3182-3189). Недостатком данного технического решения является растворное проведение процесса модификации в течение достаточно длительного времени, что приводит к частичному набуханию полимерной подложки и является недопустимым в случае микроэлектронных применений, прежде всего в связи с необходимостью высокоточной печати проводящих контактов.

Наиболее близким к настоящему изобретению является техническое решение, описанное в статье A.P. Robinson с соавторами (Langmuir, 2011, 27(8), 4279-4284), согласно которому разработан способ микроструктурирования поверхности полидиметилсилоксана для получения на этой поверхности растяжимых проводящих металлических пленок методом печати серебряных чернил. Предлагаемый способ заключается в предварительном нанесении на поверхность ПДМС колонновидных микроструктур (микроуглублений, расположенных в геометрическом порядке), поверх которых затем печатают проводящий слой. После спекания путем термической обработки чернила, попавшие внутрь углублений, и чернила, растекшиеся по поверхности, образуют единый монолитный слой, связанный с подложкой механически за счет его части, расположенной в углублениях. Недостатком данного метода является зависимость размеров печатаемых структур от шага нанесенных микроструктур. Кроме того, напечатанные проводящие структуры выдерживают растяжение, но не выдерживают изгиб, т.к. при таком микроструктурировании не происходит химического связывания чернил с субстратом и при изгибе субстрата механический контакт слоев металла и подложки нарушается, вызывая отслаивание проводящего слоя.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа получения гибких электропроводящих полимерных пленок с высокой адгезией проводящего слоя к полимерной подложке и низким поверхностным сопротивлением.

Технический результат, который может быть получен при осуществлении изобретения, заключается в получении гибких проводящих полимерных пленок с повышенной адгезией проводящего слоя к полимерной подложке (не менее 90% по скотч-тестам на основе стандарта ASTM D 3359) при сохранении его высокой проводимости (с поверхностным сопротивлением не более 0.15 Ом/□).

Поставленная задача решается тем, что создан способ получения гибкой электропроводящей полимерной пленки, заключающийся в том, что гибкую полимерную подложку на основе полидиметилсилоксана или полиэтиленнафталата обрабатывают низкотемпературной плазмой, затем подвергают химической модификации в парах 3-меркаптопропилтриметоксисилана или 3-аминопропилтриметоксисилана, после чего наносят на нее серебряные наночернила и образовавшуюся многослойную структуру спекают.

В частности, полимерной подложкой может являться подложка на основе полидиметилсилоксана или на основе полиэтиленнафталата.

Химическую модификацию в парах 3-меркаптопропилтриметоксисилана или 3-аминопропилтриметоксисилана проводят при соотношении параметров температура/продолжительность, необходимом для завершения процесса химической модификации, в частности, при температуре от 10 до 70°C в течение 2-72 часов.

В частности, серебряные наночернила наносят методом трафаретной печати.

В частности, серебряными наночернилами являются чернила на водной или органической основе.

Образовавшуюся многослойную структуру спекают термической обработкой при соотношении параметров температура/продолжительность, необходимом до завершения процесса спекания. В частности, термическую обработку проводят при температуре 100-200°C в течение 2-30 минут.

Полученная гибкая электропроводящая полимерная пленка по своим характеристикам может быть использована в качестве структурированных проводящих подложек для изготовления печатных сенсоров, гибких полевых транзисторов, фотовольтаических ячеек или светоизлучающих диодов.

Следует иметь в виду, что приведенные примеры не исчерпывают все возможные варианты реализации заявленного изобретения. Например, полимерная подложка может быть выполнена из любого доступного полимера с подходящими механическими, термическими и диэлектрическими характеристиками. В частности, полимерная подложка может быть выполнена из полиэтиленнафталата, полидиметилсилоксана, полиэтилентерефталата, полиимида, поликарбоната, полиметилметакрилата, полиэфирсульфона, полиэфиркетона и т.д.

В частности, химическую модификацию в парах функционального органоалкоксисилана можно проводить при нормальном давлении (от 650 до 750 мм рт. ст.) и температуре от 10 до 70°C в течение 2-140 часов.

Функциональным органоалкоксисиланом может являться любой органоалкоксисилан, где функциональной группой может быть любая амино- или меркапто-содержащая группа, органо-группой может быть любая алкильная или арильная группа, алкоксисилильной - три, ди или моно-алкоксисилильная группа с метокси- или этокси-фрагментом.

В частности, металлическими наночернилами могут являться не только серебряные наночернила на водной или органической основе, а также другие чернила на основе металлических нано- или микрочастиц, включая, но не ограничиваясь, медь, золото, никель, кобальт и т.д., способных к взаимодействию с функциональной группой органоалкоксисилана.

В частности, методами печати могут являться струйная и трафаретная печать, а также иные подходящие методы печати, такие как трансферная печать, тампонная печать, флексография, литографические методы печати, офсетная печать, гравюрная печать, струйная аэрозольная печать, распыление, нанесение центрифугированием, нанесение методами экструзии и т.д.

В частности, спекание путем термической обработки может проводиться при 100-200°C в течение 2-30 минут в зависимости от типа чернил. Также возможно использование иных методов спекания, таких как лазерное спекание, импульсный фотонный отжиг с использованием излучения ксеноновых ламп, спекание плазмой.

В отличие от известного метода (Langmuir, 2011, 27(8), 4279-4284), в заявленном изобретении гибкие электропроводящие пленки получают следующим образом: предварительно обработанную в низкотемпературной плазме гибкую полимерную подложку на основе полидиметилсилоксана или полиэтиленнафталата подвергают химической модификации в парах 3-меркаптопропилтриметоксисилана или 3-аминопропилтриметоксисилана, после чего наносят на нее серебряные наночернила и образовавшуюся структуру спекают. Таким образом, стало возможным достижение нового технического результата. В частности, получены гибкие полимерные электропроводящие пленки на подложках ПДМС и ПЭН, которые демонстрируют близкую к 100%-й адгезию проводящего слоя к подложке и обладают низким поверхностным сопротивлением (до 0.15 Ом/□). При использовании модифицирующих слоев органоалкоксисиланов, получен новый технический результат за счет образования химической связи между полимерной подложкой и металлическим проводящим слоем. Кроме того, данный технический результат достигается за счет введения в структуру полимерная подложка - металл дополнительного тонкого слоя, состоящего из сшитого функционального органоалкоксисилана, наносимого из газовой фазы и химически связанного как с полимерной подложкой, так и с проводящим слоем металла. При этом для химического связывания подложки с функциональным органоалкоксисиланом подложка предварительно обрабатывается низкотемпературной плазмой, а связывание с проводящим металлическим слоем происходит за счет взаимодействия функциональных амино- или тиольных групп органоалкоксисилана с металлом.

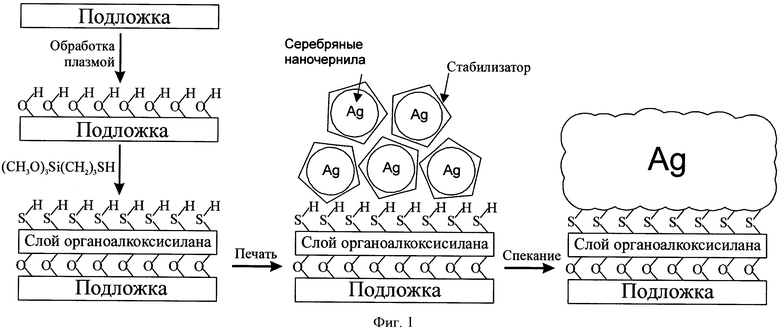

Общая схема получения гибкой электропроводящей полимерной пленки представлена на Фиг. 1 и иллюстрирует процесс модификации полимерной подложки органоалкоксисиланом на примере 3-меркаптопропилтриметоксисилана, заключающийся в том, что подложку из полидиметилсилоксана или полиэтиленнафталата обрабатывают низкотемпературной плазмой, затем подвергают химической модификации в парах 3-меркаптопропилтриметоксисилана, после чего наносят на нее серебряные наночернила и образовавшуюся структуру спекают. Из Фиг. 1 видно, что улучшенная адгезия проводящего слоя к подложке обеспечивается за счет образования химических связей между атомами металла проводящего слоя и поверхностными тиольными группами модифицирующего слоя.

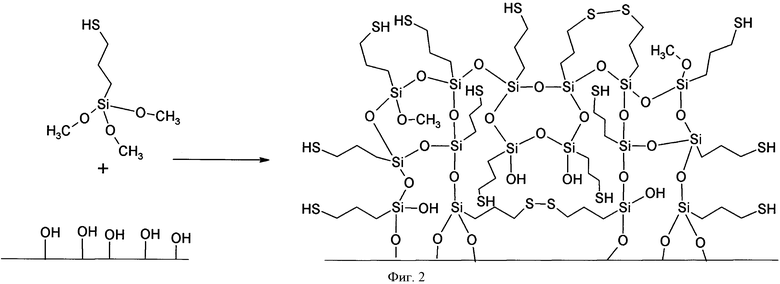

Схема реакций, приводящих к образованию модифицирующего полислоя, химически связанного с полимерной подложкой, на примере 3-меркаптопропилтриметоксисилана, приведена на Фиг. 2. Из Фиг. 2 видно, что при взаимодействии 3-меркаптопропилтриметоксисилана происходят реакции гидролиза метоксисилильных групп и их взаимодействия с гидроксильными группами полимерной подложки, образовавшимися в результате обработки плазмой, а также между собой с образованием сшитого полисилоксанового слоя. Кроме того, часть меркапто-групп также может реагировать между собой с образованием сульфидных мостиков, которые дополнительно сшивают формирующийся полислой.

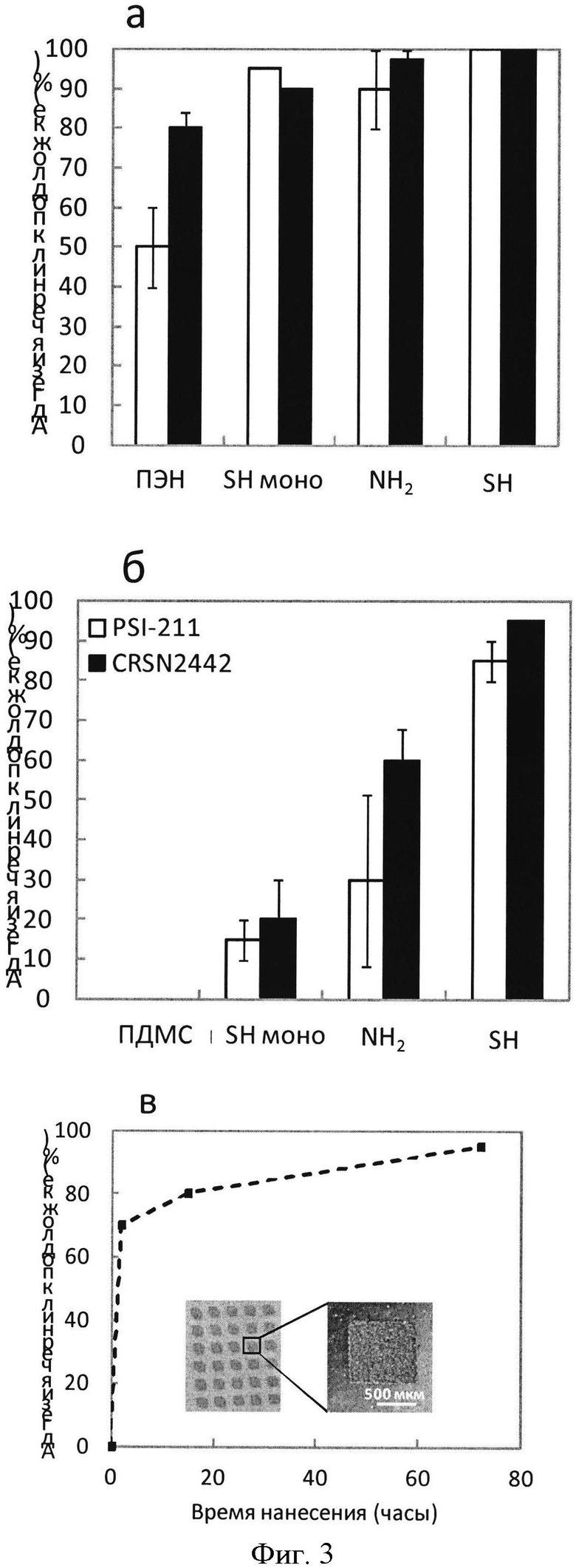

Результаты оценки адгезии на примере серебряных чернил на водной и органической основе, напечатанных на модифицированных полимерных подложках (Примеры 1-10), приведены на Фиг. 3, из которой видно, что в случае подложек из ПДМС наилучшие результаты достигаются при их обработке в парах 3-меркаптопропилтриметоксисилана, а в случае подложек из ПЭН адгезия, превышающая 85%, достигается при любом из описанных способов обработки. Кроме того, из Фиг. 3в видно, что адгезия чернил к подложке из ПДМС увеличивается с увеличением времени обработки в парах 3-меркаптопропилтриметоксисилана и достигает величин, близких к 100% при обработке в течение 72 ч.

Изобретение может быть проиллюстрировано нижеприведенными примерами изготовления гибких электропроводящих пленок, при этом использовали коммерчески доступные металлические наночернила, функциональные органоалкоксисиланы и полимерные подложки на основе полидиметилсилоксана или полиэтиленнафталата.

На Фиг. 1 представлена общая схема модификации полимерной подложки функциональным органоалкоксисиланом и последующего взаимодействия между сформированным слоем органоалкоксисилана и напечатанным слоем металлических наночернил.

На Фиг. 2 представлена схема химических реакций, приводящих к образованию модифицирующего полислоя 3-меркаптопропилтриметоксисилана на поверхности полимерной подложки, обработанной в плазме.

На Фиг. 3 представлены результаты оценки адгезии для серебряных наночернил на водной основе (PChem PSI-211 (белый)) и органической основе (Sun Chemical CRSN2442 (черный)), напечатанных на модифицированных органоалкоксисиланами полимерных подложках ПЭН (a) (Teonex® Q65FA / DuPont Tejjin Films) и ПДМС (б) (Dow Corning Sylgard 184) по сравнению с необработанными подложками. При этом 3-меркаптопропилдиметилметоксисилан обозначен как моно-SH, 3-аминопропилтриметоксисилан обозначен как NH, 3-меркаптопропилтриметоксисилан обозначен как SH. Время модификации полислоем составляло 72 ч во всех случаях. Изменение адгезии чернил на модифицированном 3-меркаптопропилтриметоксисиланом ПДМС в зависимости от времени модификации представлено на Фиг. 3(в). Внутри графика даны оптические микроизображения напечатанных серебряных структур, использованных для оценки адгезии.

Пример 1. Получение гибкой электропроводящей пленки на подложке из полидиметилсилоксана (ПДМС).

Обработку подложки из ПДМС осуществляют в низкотемпературной плазме, после чего пленку промывают деионизированной водой, сушат в токе аргона и помещают в чашку Петри, куда добавляют 0.2 мл 3-меркаптопропилтриметоксисилана и оставляют при комнатной температуре на 72 ч. На поверхность модифицированной пленки методом трафаретной печати наносят серебряные наночернила на органической основе (CRSN2442), которые затем спекают при температуре 120°C в течение 30 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 95% по сравнению с 0% для не модифицированной подложки из ПДМС, поверхностное сопротивление составило 0.148 Ом/□.

Пример 2. Получение гибкой электропроводящей пленки на подложке из полиэтиленнафталата (ПЭН).

Обработку подложки из ПЭН осуществляют в низкотемпературной плазме, после чего пленку промывают деионизированной водой, сушат в токе аргона и помещают в чашку Петри, куда добавляют 0.3 мл 3-аминопропилтриметоксисилана и оставляют при комнатной температуре на 72 ч. На поверхность модифицированной пленки методом трафаретной печати наносят серебряные наночернила на водной основе (PSI-211), которые затем спекают при температуре 120°C в течение 2 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 100% по сравнению с 50% для не модифицированной подложки из ПЭН, поверхностное сопротивление составило 0.0975 Ом/□.

Пример 3. Получение гибкой электропроводящей пленки на подложке из полиэтиленнафталата (ПЭН).

Процесс получения аналогичен примеру 2, но вместо 0.3 мл 3-аминопропилтриметоксисилана добавили 0.2 мл 3-меркаптопропилтриметоксисилана.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 100% по сравнению с 50% для не модифицированной подложки из ПЭН, поверхностное сопротивление составило 0.1275 Ом/□.

Пример 4. Получение гибкой электропроводящей пленки на подложке из полидиметилсилоксана (ПДМС).

Процесс получения аналогичен примеру 1, но вместо 72 ч подложку оставляли в парах 3-меркаптопропилтриметоксисилана на 2 ч.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 70% по сравнению с 0% для не модифицированной подложки из ПДМС, поверхностное сопротивление составило 0.1450 Ом/□.

Пример 5 (сравнительный)

На поверхность необработанной подложки из ПДМС методом трафаретной печати наносят серебряные наночернила на водной основе (PSI-211), которые затем спекают при температуре 120°C в течение 2 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 0%.

Пример 6 (сравнительный)

На поверхность необработанной подложки из ПДМС методом трафаретной печати наносят серебряные наночернила на органической основе (CRSN2442), которые затем спекают при температуре 120°C в течение 30 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 0%.

Пример 7 (сравнительный)

На поверхность необработанной подложки из ПЭН методом трафаретной печати наносят серебряные наночернила на водной основе (PSI-211), которые затем спекают при температуре 120°C в течение 2 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 50%.

Пример 8 (сравнительный)

На поверхность необработанной подложки из ПЭН методом трафаретной печати наносят серебряные наночернила на органической основе (CRSN2442), которые затем спекают при температуре 120°C в течение 30 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 80%.

Пример 9 (сравнительный)

Процесс получения аналогичен примеру 1, но вместо 0.2 мл 3-меркаптопропилтриметоксисилана добавили 0.2 мл 3-меркаптопропилдиметилметоксисилана.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 20%.

Пример 10 (сравнительный)

Процесс получения аналогичен примеру 9, но вместо серебряных чернил на органической основе (CRSN2442) печатали серебряные наночернила на водной основе (PSI-211), которые затем спекали при температуре 120°C в течение 2 минут.

По данным скотч-теста (стандарт ASTM D 3359) адгезия чернил к подложке составила 15%.

Таким образом, из представленных примеров видно, что гибкие электропроводящие полимерные пленки демонстрируют высокую (до 95-100%) адгезию проводящего слоя к полимерной подложке при сохранении низкого поверхностного сопротивления (до 0.15 Ом/□), что позволяет использовать их в качестве структурированных проводящих подложек для изготовления печатных сенсоров, гибких полевых транзисторов или светоизлучающих диодов. Этим подтверждается достижение нового технического результата по сравнению с известным техническим решением.

Изобретение относится к области получения гибких электропроводящих полимерных пленок с поверхностным сопротивлением, не превышающим 0.15 Ом/□, на основе полимерных подложек. Способ получения гибкой электропроводящей полимерной пленки заключается в том, что гибкую полимерную подложку на основе полидиметилсилоксана или полиэтиленнафталата предварительно обрабатывают низкотемпературной плазмой, затем подвергают химической модификации в парах 3-меркаптопропилтриметоксисилана или 3-аминопропилтриметоксисилана, после чего наносят на нее серебряные наночернила и образовавшуюся структуру спекают. Изобретение обеспечивает гибкие электропроводящие полимерные пленки, характеризующиеся высокой (до 95-100%) адгезией проводящего слоя к полимерной подложке при сохранении низкого поверхностного сопротивления (до 0.15 Ом/□), что позволяет использовать их в качестве структурированных проводящих подложек для изготовления печатных сенсоров, гибких полевых транзисторов или светоизлучающих диодов. 13 з.п. ф-лы, 3 ил., 10 пр.

1. Способ получения гибкой электропроводящей полимерной пленки, заключающийся в том, что гибкую полимерную подложку на основе полидиметилсилоксана или полиэтиленнафталата предварительно обрабатывают низкотемпературной плазмой, затем подвергают химической модификации в парах органоалкоксисилана - 3-меркаптопропилтриметоксисилана или 3-аминопропилтриметоксисилана, после чего наносят на нее серебряные наночернила и образовавшуюся структуру спекают.

2. Способ по п. 1, отличающийся тем, что полимерной подложкой является подложка на основе полидиметилсилоксана.

3. Способ по п. 1, отличающийся тем, что полимерной подложкой является подложка на основе полиэтиленнафталата.

4. Способ по п. 1, отличающийся тем, что химическую модификацию в парах 3-меркаптопропилтриметоксисилана или 3-аминопропилтриметоксисилана проводят при соотношении параметров температура/продолжительность, необходимом для завершения процесса химической модификации.

5. Способ по п. 4, отличающийся тем, что химическую модификацию проводят в парах 3-меркаптопропилтриметоксисилана.

6. Способ по п. 4, отличающийся тем, что химическую модификацию проводят в парах 3-аминопропилтриметоксисилана.

7. Способ по п. 4, отличающийся тем, что химическую модификацию проводят при температуре от 10 до 70°C в течение 2-72 часов.

8. Способ по п. 1, отличающийся тем, что серебряные наночернила наносят методом трафаретной печати.

9. Способ по п. 8, отличающийся тем, что серебряными наночернилами являются чернила на водной или органической основе.

10. Способ по п. 8, отличающийся тем, что серебряными наночернилами являются чернила на водной основе.

11. Способ по п. 8, отличающийся тем, что серебряными наночернилами являются чернила на органической основе.

12. Способ по п. 1, отличающийся тем, что спекание осуществляют путем термической обработки при соотношении параметров температура/продолжительность, необходимом до завершения процесса спекания.

13. Способ по п. 12, отличающийся тем, что термическую обработку проводят при температуре 100-200°C в течение 2-30 минут.

14. Способ по любому из пп. 1 - 13, отличающийся тем, что по своим характеристикам полученная гибкая электропроводящая полимерная пленка может быть использована в качестве структурированных проводящих подложек для изготовления печатных сенсоров, гибких полевых транзисторов или светоизлучающих диодов.

| US 8481132 B2, 09.07.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОКРЫТИЕМ И ИЗДЕЛИЯ С ПОКРЫТИЕМ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2359928C2 |

| НАНОКОМПОЗИЦИОННОЕ ПРОСВЕТЛЯЮЩЕЕ ПОКРЫТИЕ В ВИДЕ ТОЛСТОЙ ПЛЕНКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2456710C1 |

| ПЛЕНКА С ОРГАНИЧЕСКИМИ ПОЛУПРОВОДНИКАМИ | 2003 |

|

RU2317613C2 |

Авторы

Даты

2016-01-27—Публикация

2014-09-02—Подача