Изобретение относится к подшипниковым опорам, регулируемым относительно соосности или осевого положения.

Изобретение может быть использовано в соответствующих конструктивных узлах насосов необъемного вытеснения с подшипниками любого типа, например в энергетических лопастных насосах (в частности, питательных и т.п., а также в главных циркуляционных насосных агрегатах водоохлаждаемых реакторных установок, например, на атомных электростанциях). Изобретение может быть использовано и в узлах центрирования вала (ротора) относительно корпуса (статора) других машин, таких как компрессоры, электрические машины, крупные редукторы.

Известна подшипниковая опора лопастного насоса (патент RU №2357105, F04D 29/046, опубл. 27.05.2009). В данной конструкции регулирование относительно соосности или осевого положения реализовано перемещением суппорта, содержащего подшипник, относительно корпуса за счет клиновой пары четырех сухарей и внешних поверхностей суппорта. Сухари размещены между корпусом и суппортом так, чтобы сухарь свободно перемещался в осевом направлении относительно корпуса, при этом внутренняя поверхность сухаря выполнена клиновой и ответной поверхности суппорта. При осевом перемещении сухаря клиновая пара обеспечивает перемещение суппорта в радиальном направлении. Для обеспечения независимого перемещения суппорта с подшипником сухари расположены равномерно по диаметру в крайних положениях. Процесс перемещения обеспечивается винтами, работающими с сухарями и корпусом так, чтобы обеспечить равномерное перемещение сухаря (для исключения перекосов клиновой поверхности). Данная конструкция обеспечивает высокую точность установки подшипникового узла, при этом обеспечивая постоянство контактных напряжений в местах сопряжения элементов конструкции.

Недостаток конструкции заключаются в том, что для обеспечения единичного перемещения в том или ином направлении необходимо выполнить работу с шестью винтами, например, для перемещения в радиальном направлении вверх необходимо отпустить установочный винт на нижнем сухаре, отпустить два винта на верхнем сухаре, установочным винтом на верхнем сухаре выдавить его и, равномерно обжимая два винта на нижнем сухаре, осуществить требуемое перемещение. После выполнения требуемого перемещения требуется два винта верхнего сухаря равномерно затянуть, тем самым обеспечивая фиксацию в вертикальном направлении. При этом расположение регулирующих винтов выполнено соосно с геометрической осью подшипникового узла, а сами винты находятся внутри регулируемых элементов конструкции, что в свою очередь снижает эргономические характеристики, затрудняя доступ к ним. Еще одним недостатком конструкции является зависимость радиального перемещения подшипникового узла от осевого перемещения сухарей, иными словами, чем больше требуется обеспечить перемещение подшипникового узла, тем длиннее необходимо выполнить участок в корпусе, по которому перемещается сухарь. Эта особенность в свою очередь может привести к увеличению металлоемкости подшипникового узла. Также следует отметить, что для предотвращения перекосов и контактных напряжений в конструкции выставки необходимо выполнять элементы конструкции, такие как сухарь и суппорт, с высокой точностью в части выполнения клиновой поверхности для обеспечения максимальной площади контакта суппорта с сухарями и сухарей с корпусом.

Задачи, решаемые изобретением:

во-первых, повышение эргономических характеристик в части регулирования положения подшипникового узла;

во-вторых, повышение технологичности узла и деталей подшипниковой группы.

При осуществлении изобретения могут быть получены, в частности, следующие технические результаты:

во-первых, снижение металлоемкости;

во-вторых, сокращение временных затрат на регулирование;

в-третьих, увеличение диапазона перемещений корпуса подшипника;

Как решение задачи, позволяющее достигнуть технического результата, предлагается подшипниковая опора, отличающаяся от прототипа следующим.

Подшипниковая опора образована группой деталей - кронштейн, кольцо, корпус. В кронштейне устанавливают последовательно кольцо и корпус. В корпусе размещен и закреплен в осевом направлении подшипник, кронштейн в свою очередь жестко закреплен на изделии. Кольцо свободно перемещается относительно кронштейна только в вертикальном направлении. Корпус свободно перемещается относительно кольца только в горизонтальном направлении.

Целесообразно, направление перемещения кольца относительно кронштейна обеспечить вертикальной проточкой в кронштейне, образующей паз, в которую встает кольцо, при этом на кольце выполнены лыски, образующие ответный шип, чтобы обеспечить соответствие геометрии проточки на кронштейне. Направление перемещения корпуса относительно кольца обеспечено горизонтальной проточкой в корпусе, образующей паз, в которую встает кольцо, при этом на кольце выполнены лыски, образующие ответный шип, чтобы обеспечить соответствие геометрии проточки на корпусе. Перемещение кольца относительно кронштейна определяет вертикальное перемещение оси подшипника относительно геометрической оси изделия, перемещение корпуса относительно кольца в свою очередь определяет горизонтальное перемещение оси подшипника. Регулирование положения кольца и корпуса реализовано относительно кронштейна посредством винтов с резьбовой парой винт-кольцо и винт-корпус.

Желательно винты зафиксировать в кронштейне в осевом направлении за счет штифтов. Расположение винтов совпадает с осями перемещения кольца и корпуса. В связи с тем, что при вертикальном перемещении кольца и корпуса происходит перемещение винта, регулирующего горизонтальное положение оси подшипника, отверстие в кронштейне под установку винта выполнено с зазором, исключающим касание поверхностей внешнего диаметра винта и отверстия в кронштейне. Штифты, фиксирующие винт горизонтального перемещения, расположены в кронштейне вертикально, чтобы не препятствовать вертикальному перемещению корпуса.

Фиксация корпуса относительно кронштейна в осевом направлении выполнена посредством болтового соединения. При регулировании болты необходимо ослабить, чтобы не препятствовать радиальному перемещению кольца и корпуса, при этом сохраняя осевое положение. Для обеспечения свободного регулирования отверстия под болт в кронштейне и в кольце выполнены с гарантированным зазором. В случае применения конструкции в высоконагруженном изделии, при повышенных вибрациях, допускается после выставки подшипника заштифтовать корпус и кольцо с кронштейном. Для повышения точности выставки корпуса подшипников относительно кронштейна допускается выполнить соединение шип-паз между кронштейном и кольцом, а также кольцом и корпусом подшипников по конусу. Для этого необходимо выполнить уклоны на гранях шипов в кольце и ответные им уклоны на гранях пазов в кронштейне и корпусе. Уклоны выполняются так, чтобы обеспечить натяг при осевой фиксации корпуса в кронштейне на окончательном этапе выставки.

Технические результаты по снижению металлоемкости достигаются за счет уменьшения габаритов подшипникового узла.

Сокращение временных затрат на регулирование обеспечивается за счет уменьшения количества регулирующих элементов конструкции.

Увеличение диапазона перемещений корпуса подшипника достигается за счет отсутствия зависимости линейных и радиальных перемещений рабочих элементов.

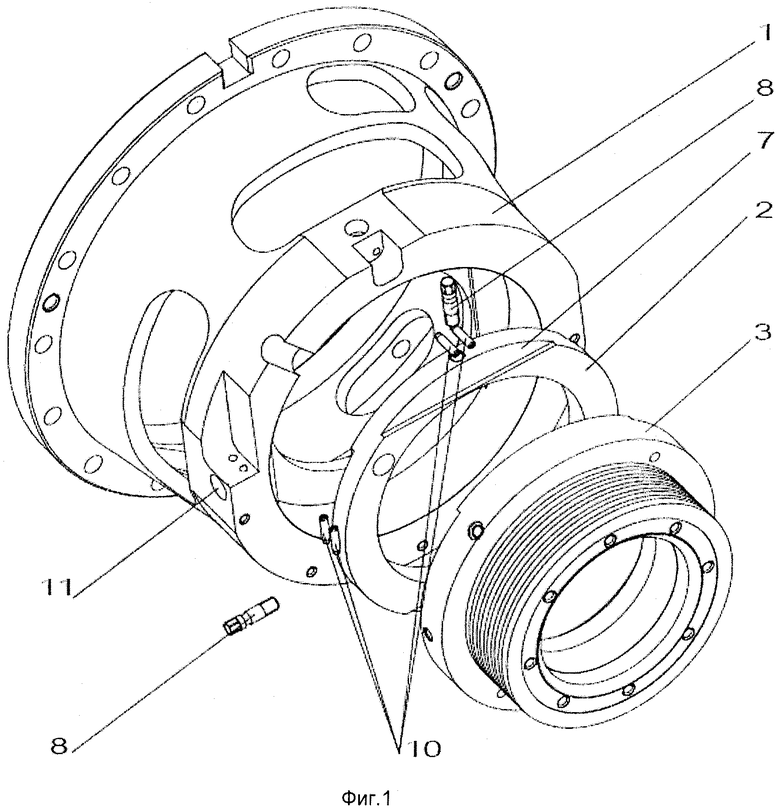

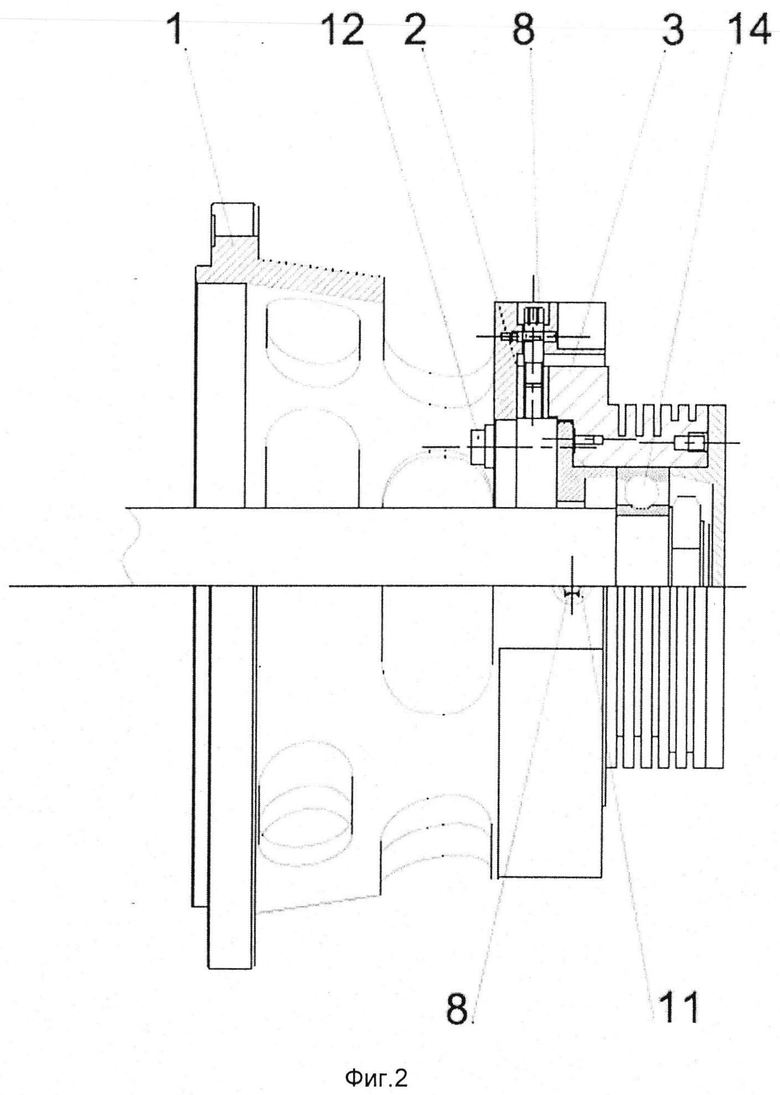

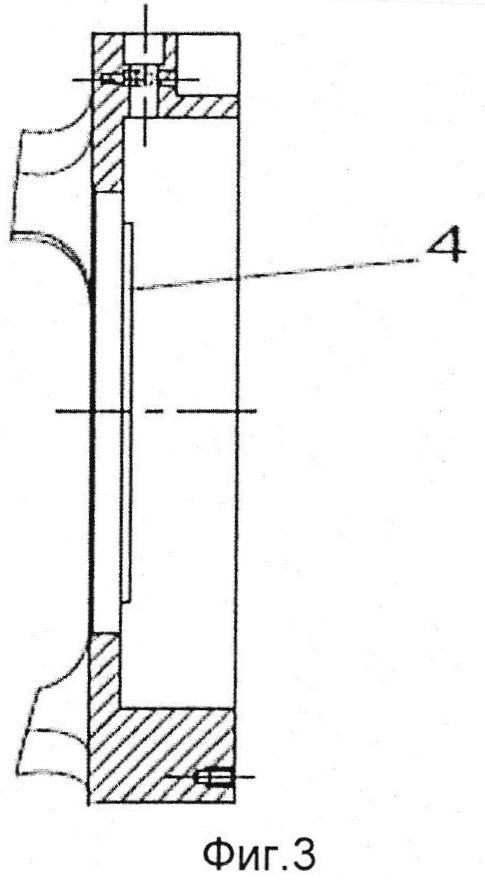

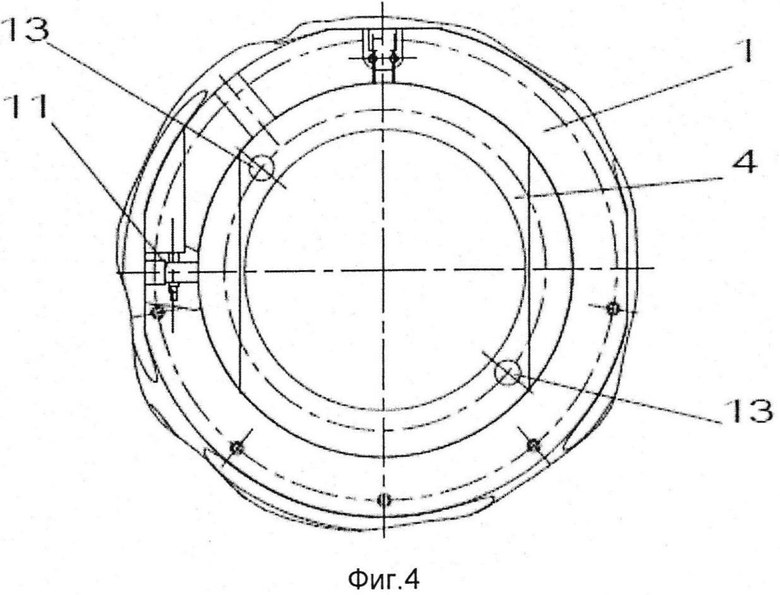

Заявляемое изобретение поясняется чертежами, представленными на фиг. 1-9:

Фиг. 1 - подшипниковая опора, общий вид (аксонометрия, разнесенное состояние);

Фиг. 2 - подшипниковая опора, общий вид (осевой разрез);

Фиг. 3 - кронштейн (осевой разрез);

Фиг. 4 - кронштейн (вид справа);

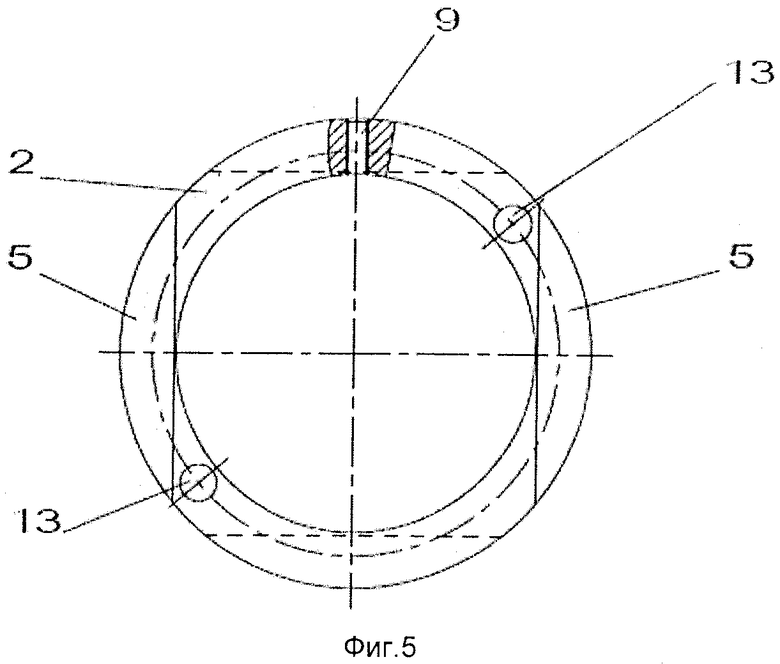

Фиг. 5 - кольцо (вид слева);

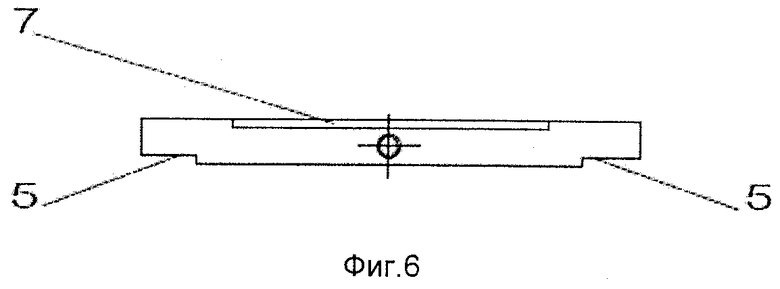

Фиг. 6 - кольцо (вид сверху);

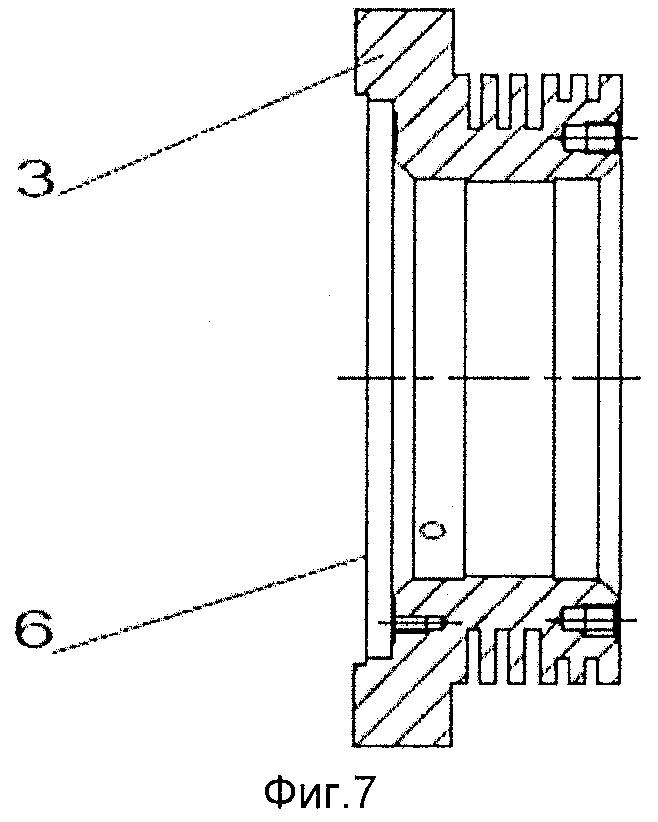

Фиг. 7 - корпус (осевой разрез);

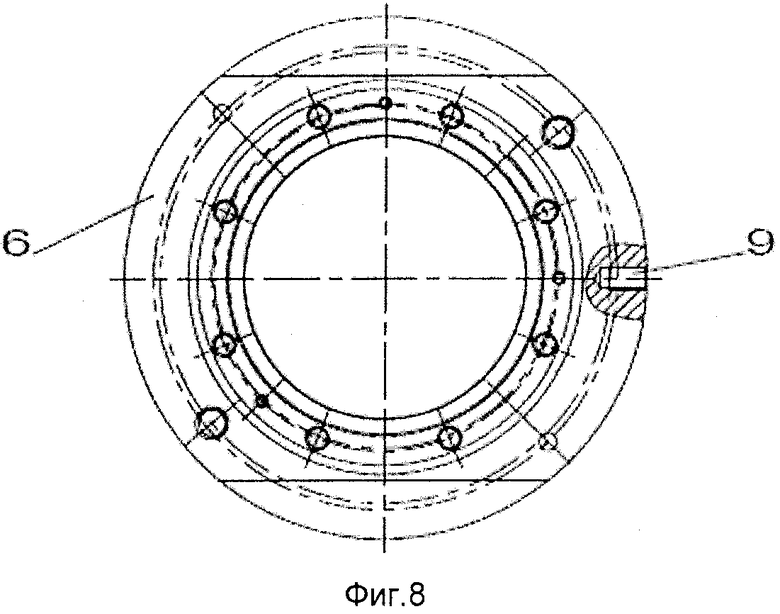

Фиг. 8 - корпус (вид слева);

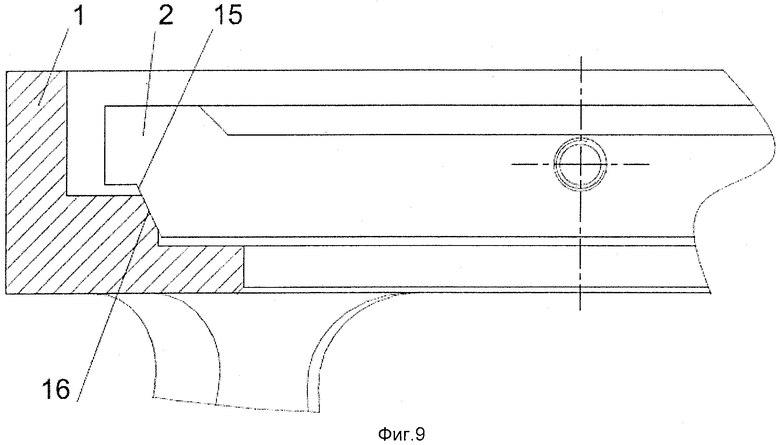

Фиг. 9 - коническое исполнение подшипниковой опоры (вид сверху).

Подшипниковая опора (фиг. 1, 2) образована группой деталей кронштейн 1, кольцо 2, корпус 3. В кронштейне 1 устанавливают последовательно кольцо 2 и корпус 3. В корпусе 3 размещен и закреплен в осевом направлении подшипник, кронштейн 1 жестко закреплен на изделии.

Кольцо 2 свободно перемещается относительно кронштейна 1 в вертикальном направлении.

Направление перемещения кольца 2 относительно кронштейна 1 обеспечено вертикальной проточкой 4 (фиг. 3, 4), образующей паз в кронштейне 1, в которую встает кольцо 2, при этом на кольце 2 выполнены вертикальные лыски 5 (фиг. 5, 6), образующие шип, для обеспечения соответствия геометрии вертикальной проточки 4 на кронштейне 1.

Корпус 3 свободно перемещается относительно кольца 2 в горизонтальном направлении.

Направление перемещения корпуса 3 относительно кольца 2 обеспечено горизонтальной проточкой в корпусе 6 (фиг. 7, 8), образующей паз, в которую вставляют кольцо 2, при этом на кольце 2 выполнены горизонтальные лыски 7, образующие шип, для обеспечения соответствия геометрии горизонтальной проточки на корпусе 6.

Перемещение кольца 2 относительно кронштейна 1 определяет вертикальное перемещение оси подшипника 14 относительно геометрической оси изделия, перемещение корпуса 3 относительно кольца 2 в свою очередь определяет горизонтальное перемещение оси подшипника 14.

Регулирование положения кольца 2 и корпуса 3 реализовано относительно кронштейна 1 посредством винтов 8 с резьбовой парой винт-кольцо и винт-корпус, для этого в кольце 2 и корпусе 3 выполнены соответствующие резьбовые отверстия 9.

Винты 8 зафиксированы в кронштейне 1 в осевом направлении за счет штифтов 10. Расположение винтов 8 совпадает с осями перемещения кольца 2 и корпуса 3.

В связи с тем, что при вертикальном перемещении кольца 2 и корпуса 3 происходит перемещение винта 8, регулирующего горизонтальное положение оси подшипника 14, отверстие 11 в кронштейне 1 под установку винта 8 выполнено с зазором, исключающим касание поверхностей внешнего диаметра винта 8 и отверстия в кронштейне 1.

Штифты 10, фиксирующие винт 8 горизонтального перемещения, расположены в кронштейне 1 вертикально, чтобы не препятствовать вертикальному перемещению корпуса.

Фиксация корпуса 3 относительно кронштейна 1 в осевом направлении выполнена посредством болтового соединения. При регулировании болты 12 необходимо ослабить, чтобы не препятствовать радиальному перемещению кольца 2 и корпуса 3, при этом сохраняя осевое положение.

Для обеспечения свободного регулирования отверстия 13 под болт 12 в кронштейне 1 и кольце 2 выполнены с гарантированным зазором. Допускается выполнение соединения шип-паз между кронштейном 1 и кольцом 2, а также кольцом 2 и корпусом 3 подшипников по конусу (фиг. 9). Для этого выполняют уклоны 15 на гранях шипов в кольце 2 и ответные им уклоны 16 на гранях пазов в кронштейне 1 и корпусе 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕСКОП | 2002 |

|

RU2227925C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2022 |

|

RU2822725C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ ВИНТОВОГО КОНВЕЙЕРА | 1994 |

|

RU2068382C1 |

| ПОДШИПНИКОВАЯ ОПОРА ЛОПАСТНОГО НАСОСА | 2007 |

|

RU2357105C2 |

| Опора радиального подшипника электродвигателя лопастного насоса | 2021 |

|

RU2788015C1 |

| ДВОИЛЬНАЯ МАШИНА | 2023 |

|

RU2805722C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИВОД | 2004 |

|

RU2464451C2 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| ГИДРОДОМКРАТ С ФУНКЦИЕЙ ВИНТОВОЙ ОПОРЫ | 2014 |

|

RU2562677C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

Изобретение относится к подшипниковым опорам, регулируемым относительно соосности или осевого положения. Изобретение может быть использовано в соответствующих конструктивных узлах насосов необъемного вытеснения с подшипниками любого типа, например в энергетических лопастных насосах (в частности, питательных и т.п., а также в главных циркуляционных насосных агрегатах водоохлаждаемых реакторных установок, например на атомных электростанциях). Изобретение может быть использовано и в узлах центрирования вала (ротора) относительно корпуса (статора) других машин, таких как компрессоры, электрические машины, крупные редукторы. Предложена подшипниковая опора, образованная группой деталей кронштейн, кольцо, корпус. В кронштейне устанавливаются последовательно кольцо и корпус. В корпусе размещен и закреплен в осевом направлении подшипник, кронштейн в свою очередь жестко закреплен на изделии. Кольцо свободно перемещается относительно кронштейна в вертикальном направлении. Корпус свободно перемещается относительно кольца в горизонтальном направлении. Перемещение кольца относительно кронштейна определяет вертикальное перемещение оси подшипника относительно геометрической оси изделия, перемещение корпуса относительно кольца в свою очередь определяет горизонтальное перемещение оси подшипника. Регулирование положения кольца и корпуса реализовано относительно кронштейна посредством винтов, с резьбовой парой винт-кольцо и винт-корпус. Винты зафиксированы в кронштейне в осевом направлении за счет штифтов. Расположение винтов совпадает с осями перемещения кольца и корпуса. Фиксация корпуса относительно кронштейна в осевом направлении выполнена посредством болтового соединения. Для обеспечения свободного регулирования отверстия под болт в кронштейне и в кольце выполнены с гарантированным зазором. Технический результат: повышение эргономических показателей узла и повышение технологичности деталей и сборки опоры. 2 з.п. ф-лы, 9 ил.

1. Подшипниковая опора, состоящая из кронштейна, кольца и корпуса, в котором установлен и закреплен в осевом направлении подшипник, отличающаяся тем, что кольцо установлено в кронштейн и выполнено с вертикальными лысками, образующими шип, а в кронштейне выполнена вертикальная проточка, образующая паз, для обеспечения возможности вертикального перемещения кольца относительно кронштейна, а корпус установлен на кольцо, в котором на стороне, сопрягаемой с корпусом, выполнены горизонтальные лыски, образующие шип, а на корпусе выполнена горизонтальная проточка, образующая паз, для обеспечения возможности горизонтального перемещения корпуса относительно кольца, при этом кольцо и корпус связаны с кронштейном винтами с резьбовой парой винт-кольцо и винт-корпус, обеспечивающими регулирование положения относительно кронштейна кольца и корпуса соответственно, где винты зафиксированы в кронштейне в осевом направлении и расположение винтов реализовано совпадением с осями соответствующих перемещений кольца и корпуса.

2. Подшипниковая опора по п. 1, отличающаяся тем, что вертикальные лыски на кольце, образующие шип, и вертикальная проточка в кронштейне, образующая ответный паз, а также горизонтальные лыски на стороне кольца, сопрягаемой с корпусом, образующие шип, и горизонтальная проточка на корпусе, образующая ответный паз, могут быть выполнены с уклонами на гранях, образованных лысками и пазами, образующими коническую посадку шипов в ответные пазы, при этом уклоны выполнены на кольце сужением в сторону сопрягаемых корпуса и кронштейна.

3. Подшипниковая опора по п. 1, отличающаяся тем, что винты зафиксированы в кронштейне в осевом направлении за счет штифтов, а в связи с тем, что при вертикальном перемещении кольца и корпуса происходит перемещение винта, регулирующего горизонтальное положение, отверстие в кронштейне под установку данного винта выполнено с зазором, исключающим касание поверхностей внешнего диаметра винта и отверстия в кронштейне, а штифты, фиксирующие винт горизонтального перемещения, расположены в кронштейне вертикально, не препятствуя вертикальному перемещению кольца с корпусом.

| ПОДШИПНИКОВАЯ ОПОРА ЛОПАСТНОГО НАСОСА | 2007 |

|

RU2357105C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С РЕГУЛИРУЕМЫМИ УСТАНОВОЧНЫМИ СУХАРЯМИ | 2011 |

|

RU2468264C1 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ ОСЕВОЙ ФИКСАЦИИ ВРАЩАЮЩЕГОСЯ ВАЛА ИЗДЕЛИЯ | 2009 |

|

RU2418210C1 |

| ВСЕСОЮЗНАЯ ШЕКШ-ТЕХКН'^Е'КДГБЧБЛИОТГКА | 0 |

|

SU312980A1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЙ ОСНОВАНИЙ СООРУЖЕНИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 2004 |

|

RU2248590C1 |

Авторы

Даты

2016-02-10—Публикация

2014-07-03—Подача