Предлагаемое изобретение относится к подшипниковым опорам, регулируемым относительно соосности или осевого положения. Преимущественно изобретение может быть использовано в соответствующих конструктивных узлах насосов необъемного вытеснения (в том числе в случае применения воды в качестве смазочно-охлаждающей жидкости в опорах скольжения), например в энергетических лопастных насосах (в частности, питательных и т.п., а также в главных циркуляционных насосных агрегатах водоохлаждаемых реакторных установок, например на атомных электростанциях). Изобретение может быть использовано и в узлах центрирования вала (ротора) относительно корпуса (статора) других машин (компрессоров, электрических машин, крупных редукторов) в случае невозможности выполнения соосных и параллельных расточек для установки подшипников с необходимой точностью.

Известен подшипниковый узел центробежного компрессора [А.с. СССР №1673753, МПК5 F04D 29/04, F16C 17/02. - Опубл. 30.08.1991, Бюл. №32], содержащий корпус, установленный в расточке корпуса опорный подшипник, на наружной поверхности которого равномерно по окружности выполнены наклонные в продольном направлении плоские скосы, причем подшипниковый узел снабжен элементами центрирования подшипника в виде клиньев, каждый из которых установлен между расточкой корпуса и плоским срезом (скосом) наружной поверхности подшипника и прикреплен к торцу корпуса. Этому подшипниковому узлу присущи следующие недостатки. Для создания постоянного контактного напряжения на поверхности скосов использован перепад давлений, действующих на торцы подшипника при работе компрессора, что не всегда применимо. Кроме того, указанное выполнение требует установки уплотнения между корпусом и подшипником. При этом диапазон возможного радиального смещения вала ограничен величиной малого зазора между внутренней поверхностью расточки корпуса и наружной поверхностью подшипника, определяемой видом уплотнения. Например, в уплотнении с кольцами круглого сечения (как на чертеже, поясняющем изобретение) допускаемая величина бокового зазора не превышает 0,3 мм. Наконец, в этом подшипниковом узле исключена возможность самоустановки подшипника относительно рабочего положения вала.

Задача, решаемая изобретением, состоит в повышении надежности лопастных (например, центробежных) насосов, в частности в обеспечении их работоспособности путем увеличения точности центрирования вала за счет единообразия соответствующих операций на любом этапе эксплуатации насоса (наладка, обкатка, ревизия, ремонт с заменой вкладыша подшипника и т.д.) при исключении операций пригонки элементов подшипниковой опоры (в частности, элементов центрирования). При осуществлении предлагаемого изобретения могут быть получены следующие технические результаты:

во-первых, обеспечение возможности самоустановки подшипника;

во-вторых, обеспечение постоянства необходимых контактных напряжений на сопрягаемых поверхностях скосов элементов центрирования при исключении необходимости установки уплотнений в зазорах между корпусом опоры и подшипником;

в-третьих, увеличение диапазона возможного радиального смещения вала;

в-четвертых, снижение контактных напряжений в силовых сопряжениях элементов центрирования с подшипником и корпусом.

Как решение поставленной задачи, позволяющее достигнуть эффекта с указанными характеристиками, предлагается подшипниковая опора, содержащая корпус, подшипник и элементы центрирования подшипника в виде клиньев, сопрягаемых с внутренней поверхностью корпуса. Предлагаемая подшипниковая опора отличается от прототипа тем, что

на внутренней поверхности корпуса равномерно по окружности выполнены продольные пазы с поперечным сечением в виде сегмента круга, цилиндрическая поверхность каждого из которых предназначена для сопряжения с ответной поверхностью соответствующего клина, дальней от подшипника,

снабжена суппортом в виде охватываемого корпусом и охватывающего подшипник кольца, на наружной поверхности которого равномерно по окружности выполнены наклонные в продольном направлении плоские скосы, каждый из которых предназначен для сопряжения с ответным скосом на ближней к подшипнику поверхности соответствующего клина,

снабжена винтовыми соединениями суппорта и каждого из клиньев с корпусом, у которых резьбовые отверстия выполнены параллельно оси корпуса в ступени последнего, обращенной к торцу суппорта, причем сквозные гладкие отверстия в суппорте выполнены с возможностью установки соответствующих винтов с зазором,

снабжена установочными винтами, предназначенными для перемещения каждого из клиньев в процессе центрирования вала, резьбовые отверстия для которых выполнены параллельно оси корпуса в каждом из клиньев,

сопряжение суппорта с подшипником выполнено с возможностью самоустановки.

В частном случае вдоль наклонного плоского скоса на ближней к подшипнику поверхности каждого клина может быть выполнен продольный паз.

Дополнение элементов центрирования за счет суппорта обеспечивает возможность самоустановки вала при соответствующем сопряжении суппорта и подшипника, например по выполненному на последнем узкому кольцевому пояску с малой угловой контактной жесткостью.

Использование винтовых соединений для крепления клиньев к корпусу обеспечивает постоянство необходимых контактных напряжений на сопрягаемых поверхностях скосов элементов центрирования, а также исключает необходимость в установке уплотнений (в зазорах между корпусом опоры и подшипником).

При этом использование винтового соединения для крепления суппорта к корпусу обеспечивает увеличение диапазона возможного радиального смещения вала (в пределах зазора в гладких отверстиях для соответствующих винтов в суппорте, т.е. с долей миллиметра до нескольких миллиметров).

Взаимодействие корпуса и клиньев по цилиндрическим поверхностям, а суппорта и клиньев по плоским поверхностям (в частности, по краевым участкам скосов клиньев) обеспечивает снижение контактных напряжений в силовых сопряжениях элементов центрирования с подшипником и корпусом (в частности, предотвращает деформацию подшипника).

Продольные пазы на корпусе в качестве направляющих опор для клиньев, постоянство контактных напряжений на сопрягаемых скосах элементов центрирования, а также снижение контактных напряжений в силовых сопряжениях элементов центрирования с подшипником и корпусом увеличивают точность центрирования вала.

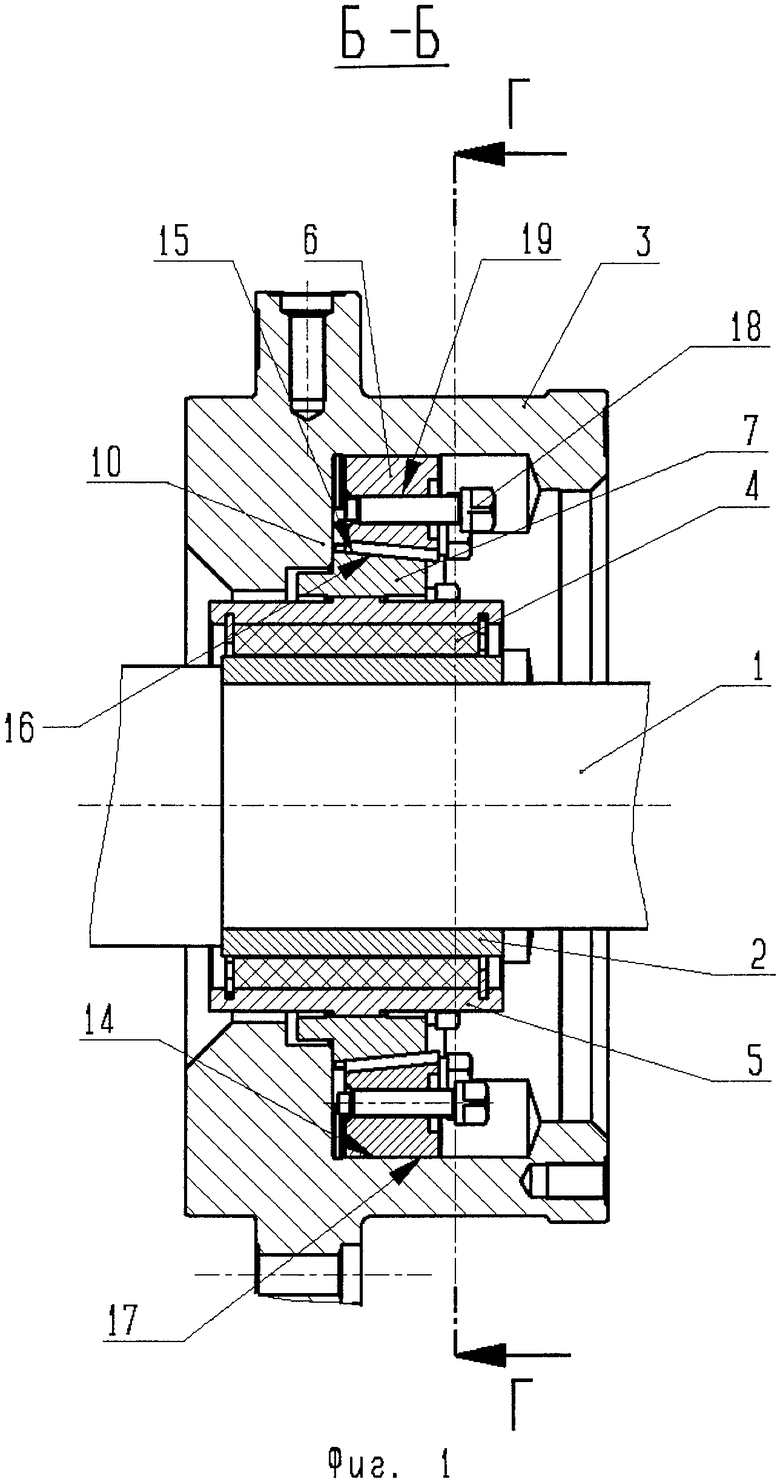

Предлагаемая подшипниковая опора (в частном выполнении для радиального подшипника скольжения с двумя парами клиньев при горизонтальной компоновке лопастного насоса) поясняется чертежами:

Фиг.1 - подшипниковая опора (продольный разрез);

Фиг.2 - подшипниковая опора (поперечный разрез Г-Г);

Фиг.3 - подшипниковая опора (продольный разрез В-В);

Фиг.4 - подшипниковая опора (продольный разрез Д-Д).

В состав подшипниковой опоры вала 1 входят закрепленная на последнем втулка 2, образующая цапфу, радиальный подшипник скольжения, элементы центрирования и корпус 3. Подшипник скольжения составляют, например, вкладыш 4 и гильза 5.

Элементы центрирования в виде клиньев 6 дополнены суппортом 7 в виде кольца, охватывающего гильзу 5 подшипника и охватываемого корпусом 3. С последним суппорт 7 скреплен посредством соединения винтами 8, а клинья 6 скреплены посредством соединения винтами 9. В ступени 10 на внутренней поверхности корпуса 3 параллельно продольной оси последнего со стороны торца суппорта 7 выполнены резьбовые отверстия 11 (например, четыре) под винты 8 и резьбовые отверстия 12 (например, по два на каждый клин) под винты 9. Сквозные гладкие отверстия 13 в суппорте 7 под винты 8 выполнены с возможностью установки винтов 8 с зазором, обеспечивающим требуемую величину радиального смещения суппорта 7.

На обращенной к подшипнику внутренней поверхности корпуса 3, охватывающей суппорт 7, равномерно по окружности выполнены две пары продольных (в направлении оси корпуса 3) пазов с поперечным сечением в виде сегмента круга (с постоянной по длине паза высотой), цилиндрические поверхности 14 которых предназначены для сопряжения в качестве направляющих опор с ответной (дальней от подшипника) поверхностью соответствующего клина 6. На дальней от подшипника внешней поверхности суппорта 7, охватываемой корпусом 3, равномерно по окружности выполнены две пары наклонных в продольном направлении плоских скосов, поверхности 15 которых предназначены для сопряжения с ответными скосами клиньев 6.

Обращенная к суппорту 7 (ближняя к подшипнику) поверхность каждого из четырех клиньев 6 выполнена в виде наклонного в продольном направлении плоского скоса, поверхность 16 которого предназначена для сопряжения с одной из поверхностей 15 скосов на внешней поверхности суппорта 7. Обращенная к корпусу 3 (дальняя от подшипника) поверхность 17 каждого из клиньев 6 выполнена с поперечным сечением в виде сегмента круга и предназначена для сопряжения с цилиндрической поверхностью 14 одного из продольных пазов на внутренней поверхности корпуса 3. Для перемещения клиньев 6 от ступени 10 корпуса 3 в продольном направлении предназначены установочные винты 18, для которых в клиньях 6 параллельно продольной оси корпуса 3 выполнены резьбовые отверстия 19 (например, по одному на клин).

Суппорт 7 и гильза 5 сопряжены (с возможностью самоустановки подшипника) по выполненному на гильзе 5 узкому пояску 20 с малой угловой контактной жесткостью. На плоском скосе каждого из клиньев 6 выполнен продольный паз 21.

Центрирование вала 1 (на любом этапе эксплуатации подшипниковой опоры) осуществляют следующим образом. Ослабляют затяжку винтов 9, крепящих тот из клиньев 6 (например, верхний), в сторону которого следует сместить вал 1. Также ослабляют затяжку винтов 9, крепящих два смежных клина 6, и затяжку винтов 8, крепящих суппорт 7, обеспечивая возможность радиального перемещения последнего относительно боковых клиньев 6.

Ввернув установочный винт 18 в резьбовое отверстие 19 верхнего клина 6 до упора наконечника стержня в ступень 10 корпуса 3 и продолжая вворачивать этот винт, перемещают верхний клин 6 от ступени 10 вдоль соответствующего паза корпуса 3 на необходимую величину. Затягивая винты 9, крепящие противолежащий (в данном примере, нижний) клин 6, перемещают последний в противоположном направлении, поджимая его к суппорту 7 и, соответственно, перемещая суппорт 7 в радиальном направлении до упора в верхний клин 6. Выворачивая установочный винт 18, выводят его стержень из контакта со ступенью 10 корпуса 3 и затягивают винты 9, крепящие верхний клин 6, поджимая его поверхность 16 к поверхности 15 суппорта 7. Получив (в результате одной или нескольких соответствующих операций) требуемую величину смещения вала 1, затягивают винты 8 и прижимают суппорт 7 к ступени 10 корпуса 3 с такой силой, при которой исключен их сдвиг вдоль стыка (из-за возникших при этом сил трения), а затем окончательно закрепляют клинья 6, затягивая винты 9.

Аналогичным образом перемещают вал 1 вниз, а также вправо или влево. После окончания центрирования все установочные винты 18 удаляют из подшипниковой опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора радиального подшипника электродвигателя лопастного насоса | 2021 |

|

RU2788015C1 |

| ПОДШИПНИКОВАЯ ОПОРА | 2014 |

|

RU2574509C1 |

| Подшипниковый узел центробежного компрессора | 1988 |

|

SU1673753A1 |

| Упорный подшипник скольжения | 2017 |

|

RU2656747C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2000 |

|

RU2193810C2 |

| Автоматическая револьверная головка | 1990 |

|

SU1776493A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С РЕГУЛИРУЕМЫМИ УСТАНОВОЧНЫМИ СУХАРЯМИ | 2011 |

|

RU2468264C1 |

| Радиоэлектронный блок | 1986 |

|

SU1511871A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

Изобретение относится к подшипниковым опорам, регулируемым относительно соосности с помощью клиньев, и может быть преимущественно использовано в различных лопастных насосах на АЭС. Изобретение направлено на увеличение точности центрирования вала за счет единообразия соответствующих операций при исключении операций пригонки. Для получения соответствующих технических результатов каждый клин сопряжен с корпусом опоры по цилиндрической поверхности продольного паза в последнем, а плоским скосом каждый клин сопряжен с ответным скосом суппорта, охватывающего подшипник. Клинья и суппорт скреплены с корпусом винтовыми соединениями. Клинья снабжены установочными винтами. Оси всех винтов параллельны оси корпуса. 2 з.п. ф-лы, 4 ил.

1. Подшипниковая опора лопастного насоса, содержащая корпус, подшипник и элементы центрирования подшипника в виде клиньев, сопрягаемых с внутренней поверхностью корпуса, отличающаяся тем, что на внутренней поверхности корпуса равномерно по окружности выполнены продольные пазы с поперечным сечением в виде сегмента круга, цилиндрическая поверхность каждого из которых предназначена для сопряжения с ответной поверхностью соответствующего клина, дальней от подшипника, снабжена суппортом в виде охватываемого корпусом и охватывающего подшипник кольца, на наружной поверхности которого равномерно по окружности выполнены наклонные в продольном направлении плоские скосы, каждый из которых предназначен для сопряжения с ответным скосом на ближней к подшипнику поверхности соответствующего клина, и винтовыми соединениями суппорта и каждого из клиньев с корпусом, у которых резьбовые отверстия выполнены параллельно оси корпуса в ступени последнего, обращенной к торцу суппорта, причем сквозные гладкие отверстия в суппорте выполнены с возможностью установки соответствующих винтов с зазором, а также установочными винтами, резьбовые отверстия для которых выполнены параллельно оси корпуса в каждом из клиньев, при этом сопряжение суппорта с подшипником выполнено с возможностью самоустановки последнего относительно рабочего положения вала.

2. Подшипниковая опора по п.1, отличающаяся тем, что сопрягаемая с суппортом поверхность подшипника выполнена в виде узкого кольцевого пояска с малой угловой контактной жесткостью.

3. Подшипниковая опора по п.1 или 2, отличающаяся тем, что вдоль наклонного плоского скоса на ближней к подшипнику поверхности каждого клина выполнен продольный паз.

| Подшипниковый узел центробежного компрессора | 1988 |

|

SU1673753A1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| US 3918830 A, 11.11.1975 | |||

| DE 8710567 U1, 08.12.1988 | |||

| JP 59160093 A, 10.09.1984. | |||

Авторы

Даты

2009-05-27—Публикация

2007-07-25—Подача