Область техники, к которой относится изобретение

Данное изобретение относится к цеолиту типа шабазита с закрепленными на нем медью и щелочноземельным металлом и к способу восстановления и удаления оксидов азота из выхлопных газов автомобиля с применением цеолита типа шабазита.

Приоритет заявлен в патентной заявке Японии No. 2010-292585, поданной 28 декабря 2010 г., описание которой включено в изобретение в качестве ссылки.

Уровень техники

Среди известных цеолитов типа шабазита известны катализаторы с закрепленной на них медью в таком количестве, что атомарное отношение меди по отношению к алюминию превышает приблизительно 0,25 (см. патентный документ 1).

Кроме того, среди известных цеолитов типа шабазита также известны катализаторы с молярным отношением SiO2/Al2O3 от 15 до 50 и средним размером частиц по меньшей мере 1,5 мкм (см. Патентный документ 2).

Патентный документ 1: Перевод опубликованной японской заявки РСТ №2010-519038

Патентный документ 2: Публикация не прошедшей экспертизу японской заявки №2010-168269

Сущность изобретения

Проблемы, решаемые изобретением

Задачей данного изобретения является создание нового цеолита типа шабазита, который при применении в качестве катализатора восстановления и удаления оксидов азота даже после гидротермической прочностной обработки демонстрирует более высокую степень очистки от оксидов азота при низкой температуре, чем степень очистки на известных катализаторах на основе цеолитов типа шабазита, на которых закреплена только медь.

Пути решения проблем

Краткое описание данного изобретения представлено ниже.

Иными словами:

(1) Цеолит типа шабазита с закрепленными на нем медью и щелочноземельным металлом.

(2) Цеолит типа шабазита согласно (1), где щелочноземельный металл представляет собой по меньшей мере один металл, выбранный из группы, состоящей из кальция, магния и бария.

(3) Цеолит типа шабазита согласно (2), где щелочноземельный металл представляет собой кальций.

(4) Цеолит типа шабазита согласно любому из (1)-(3), где атомарное отношение (медь + щелочноземельный металл)/алюминий составляет 1,0 или менее.

(5) Цеолит типа шабазита согласно любому из (1)-(4), где атомарное отношение щелочноземельный металл/медь составляет по меньшей мере 0,3, но не более чем 2,0.

(6) Цеолит типа шабазита согласно любому из (1)-(5), где атомарное отношение щелочноземельный металл/алюминий составляет по меньшей мере 0,05.

(7) Цеолит типа шабазита согласно любому из (1)-(6), где атомарное отношение медь/алюминий составляет по меньшей мере 0,15.

(8) Цеолит типа шабазита согласно любому из (1)-(7), где ионообменные центры заняты медью, щелочноземельным металлом и протонами (H+).

(9) Катализатор восстановления оксидов азота, содержащий цеолит типа шабазита согласно любому из (1)-(8).

(10) Способ восстановления и удаления оксидов азота с применением катализатора восстановления оксидов азота согласно (9).

Эффект изобретения

Даже после гидротермической прочностной обработки цеолит типа шабазита данного изобретения демонстрирует высокую степень очистки от NOx при температурах 200°C или ниже, и даже при температурах 150°C или ниже, и поэтому обладает высокой каталитической активностью или высоким уровнем так называемой низкотемпературной активности. Более того, цеолит типа шабазита данного изобретения демонстрирует высокую степень очистки от NOx при температурах 400°C или выше, например, даже при температурах 500°C или выше, и поэтому также обладает высокой каталитической активностью при высоких температурах или так называемой высокой высокотемпературной активностью.

Краткое описание чертежей

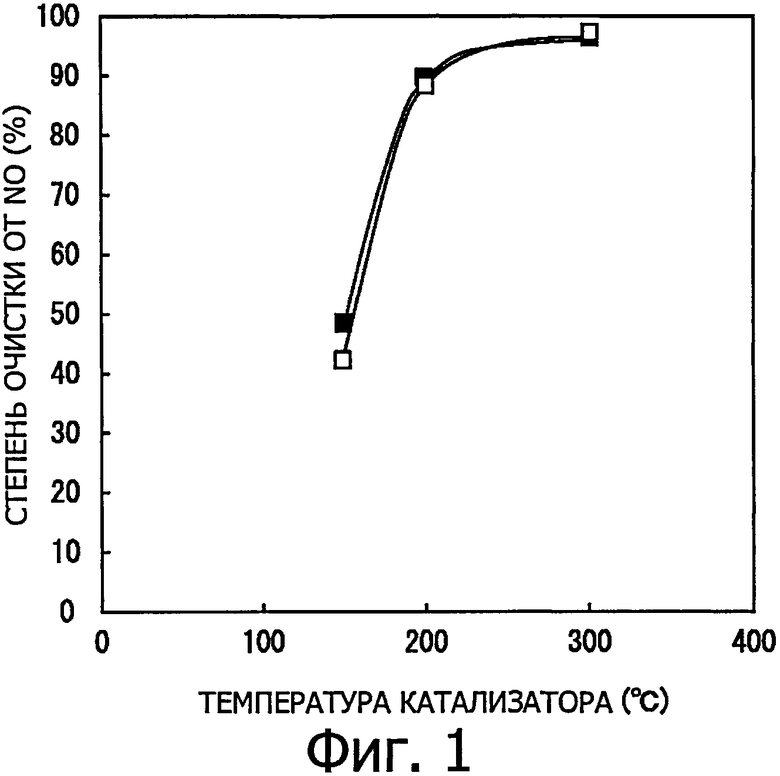

Фиг.1 представляет собой кривую зависимости степени очистки от NOx для цеолита типа шабазита, полученную в примере 1 и сравнительном примере 1.

Осуществление изобретения

Цеолит типа шабазита данного изобретения с закрепленными на нем медью и щелочноземельным металлом описан ниже.

Цеолиты типа шабазита известны как цеолиты, используемые в катализаторах для восстановления оксидов азота (в дальнейшем используется сокращение ″NOx″) и, в частности, в катализаторах восстановления NOx, в которых используется аммиак в качестве восстанавливающего агента (обычно именуемых как SCR-катализаторы, где SCR является аббревиатурой для селективного каталитического восстановления (Selective Catalytic Reduction).

Цеолит типа шабазита данного изобретения образуется из цеолита типа шабазита, на котором закреплены медь и щелочноземельный металл. Соответственно, возникают взаимодействия между цеолитом типа шабазита и медью и щелочноземельным металлом. В результате цеолит типа шабазита данного изобретения демонстрирует превосходную каталитическую активность при применении в качестве катализатора восстановления NOx, такого как SCR-катализатор. Иными словами, цеолит типа шабазита данного изобретения можно применять в качестве катализатора восстановления NOx с высокой степенью очистки от NOx. В частности, цеолит типа шабазита данного изобретения демонстрирует чрезвычайно высокую каталитическую активность в качестве катализатора восстановления NOx с высокой степенью очистки от NOx при сравнительно низких температурах 200°C или ниже, а именно катализатора восстановления NOx с высоким уровнем так называемой низкотемпературной активности.

В данном изобретении щелочноземельный металл представляет собой предпочтительно по меньшей мере один металл, выбранный из группы, состоящей из кальция (Ca), магния (Mg) и бария (Ba), и более предпочтительно представляет собой кальций. При использовании этих металлов в качестве щелочноземельного металла катализатор не только демонстрирует превосходную низкотемпературную активность, но также функционирует в качестве катализатора восстановления NOx с высокой степенью очистки от NOx при температурах 500°C или выше, а именно катализатора восстановления NOx с высоким уровнем так называемой высокотемпературной активности.

В цеолите типа шабазита данного изобретения атомарное отношение закрепленных меди и щелочноземельного металла по отношению к алюминию (медь + щелочноземельный металл)/алюминий) составляет предпочтительно 1,0 или менее, более предпочтительно 0,6 или менее, еще более предпочтительно 0,5 или менее и еще более предпочтительно 0,4 или менее. В результате цеолит типа шабазита данного изобретения не только демонстрирует низкотемпературную активность при 200°C или ниже, но также обычно проявляет высокую низкотемпературную активность при температурах 150°C или ниже, и это означает, что низкотемпературная активность после так называемой гидротермической прочностной обработки имеет тенденцию к значительному возрастанию. Иными словами, цеолит типа шабазита данного изобретения можно применять в качестве катализатора восстановления NOx, который демонстрирует высокую степень очистки от NOx в широком температурном диапазоне. С другой стороны, когда величина (медь + щелочноземельный металл)/алюминий является слишком низкой, тогда практически значимую степень очистки от NOx получить не удается. Соответственно, (медь + щелочноземельный металл)/алюминий составляет предпочтительно по меньшей мере 0,24 и более предпочтительно 0,3 или выше.

В цеолите типа шабазита данного изобретения атомарное отношение щелочноземельный металл/медь составляет предпочтительно по меньшей мере 0,3, но не более чем 2,0, более предпочтительно по меньшей мере 0,5, но не более чем 1,20 и еще более предпочтительно по меньшей мере 0,55, но не более чем 1,1. Если обеспечить соотношение между щелочноземельным металлом и медью, которое укладывается в вышеуказанный диапазон, то не только получают катализатор восстановления NOx, который демонстрирует высокую степень очистки от NOx при температурах 200°C или ниже даже после обработки для прочности, но катализатор восстановления NOx также обычно демонстрирует высокую степень очистки от NOx при температурах 500°C или выше. Иными словами, цеолит типа шабазита данного изобретения должен, по всей вероятности, стать катализатором восстановления NOx с высоким уровнем как низкотемпературной активности, так и высокой высокотемпературной активности.

В цеолите типа шабазита данного изобретения атомарное отношение закрепленной меди по отношению к алюминию (медь/алюминий) составляет предпочтительно по меньшей мере 0,15, а более предпочтительно 0,2 или выше. Если обеспечить атомарное отношение закрепленной меди по отношению к алюминию (медь/алюминий), составляющее по меньшей мере 0,15, то удовлетворительную активность очистки от NOx обычно получают более легко. С другой стороны, для достижения большей прочности и высокотемпературной активности атомарное отношение закрепленной меди по отношению к алюминию (медь/алюминий) обычно составляет не более чем 0,4, а предпочтительно 0,3 или менее.

Кроме того, в цеолите типа шабазита данного изобретения атомарное отношение закрепленного щелочноземельного металла по отношению к алюминию (щелочноземельный металл/алюминий) составляет предпочтительно по меньшей мере 0,05, а более предпочтительно по меньшей мере 0,1. При условии, что величина щелочноземельный металл/алюминий составляет по меньшей мере 0,05, изменение степени очистки от NOx до и после обработки цеолита типа шабазита при высокой температуре и высокой влажности обычно бывает небольшим, а именно прочность имеет тенденцию к улучшению. Более того, при условии, что величина щелочноземельный металл/алюминий составляет не более чем 0,4, предпочтительно не более чем 0,3 и более предпочтительно 0,25 или менее, катализатор восстановления NOx, который сочетает каталитическую активность и прочность, можно получить более легко.

Более того, в цеолите типа шабазита данного изобретения ионообменные центры предпочтительно заняты медью, щелочноземельным металлом и протонами (H+), а более предпочтительно заняты медью и щелочноземельным металлом. Если ионообменные центры были заняты медью, щелочноземельным металлом и протонами (H+), цеолит типа шабазита данного изобретения может демонстрировать превосходную низкотемпературную активность при температурах 150°C или ниже даже в состоянии после обработки в условиях высокой температуры и высокой влажности, а именно, даже в состоянии после гидротермической прочностной обработки.

В цеолите типа шабазита данного изобретения молярное отношение SiO2/Al2O3 составляет предпочтительно по меньшей мере 10, но не более чем 50, более предпочтительно по меньшей мере 15, но не более чем 50 и более предпочтительно по меньшей мере 17, но не более чем 30. При закреплении меди и щелочноземельного металла на цеолите типа шабазита с молярным отношением SiO2/Al2O3 такого типа образуется цеолит, из которого можно генерировать катализатор восстановления NOx, который не только имеет более высокую степень низкотемпературной очистки от NOx, чем степени очистки известных цеолитов типа шабазита, на которых закреплена только медь, но также обладает высокой степенью очистки от NOx при температурах 400°C или выше.

Цеолит типа шабазита данного изобретения имеет средний размер частиц, который составляет предпочтительно по меньшей мере 1,5 мкм, более предпочтительно по меньшей мере 1,7 мкм и еще более предпочтительно 2,0 мкм или выше. Если средний размер частиц составляет, по меньшей мере, 1,5 мкм, термостойкость обычно возрастает. Чем больше средний размер частиц, тем больше возрастает термостойкость, и при условии, что средний размер частиц составляет не более чем 8,0 мкм, предпочтительно не более чем 5 мкм, и еще более предпочтительно, 3 мкм или менее, можно получить катализатор, который обладает такими уровнями каталитической активности и термостойкости, которые обеспечивают возможность практического применения в качестве катализатора восстановления NOx.

В данном изобретении средний размер частиц относится к размеру первичной частицы, состоящей из ассемблированного кристаллита, и отличается от частиц, состоящих из агрегированных первичных частиц (так называемых вторичных частиц).

В цеолите типа шабазита данного изобретения потеря массы, если нагревание осуществляют при 900°C (здесь и далее именуемое ″потеря массы при нагревании при 900°C″), составляет предпочтительно не более чем 20% по массе, более предпочтительно не более чем 18% по массе и еще более предпочтительно 17% по массе или менее. Потеря массы при нагревании при 900°C является индикатором стабильности каркаса матрицы цеолита типа шабазита. Если потеря массы при нагревании при 900°C является соответственно малой, каркас цеолита типа шабазита является более стабильным. Если потеря массы при нагревании при 900°C составляет 18% по массе или менее, цеолит типа шабазита данного изобретения демонстрирует удовлетворительную стабильность при применении в качестве катализатора восстановления оксидов азота.

Далее следует описание способа приготовления цеолита типа шабазита с закрепленными на нем медью и щелочноземельным металлом.

Способ, используемый для приготовления цеолита типа шабазита данного изобретения с закрепленными на нем медью и щелочноземельным металлом, особо не ограничен. Один пример предпочтительного способа приготовления представляет собой способ, который включает получение цеолита типа шабазита путем превращения этого цеолита в протонную форму (H+-форма) или аммонийную форму (NH4 +-форма), закрепления меди на цеолите и последующего закрепления щелочноземельного металла на цеолите.

Цеолит типа шабазита можно получать из композиции исходных материалов, состоящей из исходного материала диоксида кремния, исходного материала оксида алюминия, щелочного компонента, структурирующего агента и воды. Кроме того, компонент, обладающий эффектом промотирования кристаллизации, такой как зародыши кристаллов, может также быть прибавлен к композиции исходных материалов.

В качестве исходного материала диоксида кремния является предпочтительным использование коллоидного диоксида кремния, аморфного диоксида кремния, силиката натрия, тетраэтилортосиликата или геля алюмосиликата или подобного.

В качестве исходного материала оксида алюминия является предпочтительным использование сульфата алюминия, алюмината натрия, гидроксида алюминия, хлорида алюминия, геля алюмосиликата или металлического алюминия или подобного. Источник диоксида кремния и источник оксида алюминия предпочтительно находятся в форме, которая обеспечивает возможность тщательного равномерного смешивания с другими компонентами, такими как источник щелочи.

В качестве щелочного компонента является предпочтительным использование гидроксида натрия, гидроксида калия, гидроксида рубидия, гидроксида цезия, щелочного компонента в составе соли алюмината или соли силиката, или щелочного компонента в составе геля алюмосиликата или подобного.

В качестве структурирующего агента по меньшей мере одно вещество, выбранное из группы, состоящей из гидроксидов, галогенидов, карбонатов, метилкарбонатов и сульфатов, имеющих ион N,N,N-триалкиладамантиламмония в качестве катиона; и гидроксидов, галогенидов, карбонатов, метилкарбонатов и сульфатов, имеющих ион N,N,N-триметилбензиламмония, ион N-алкил-3-хинуклидиламмония или ион N,N,N-триалкилэкзоаминорборнана в качестве катиона, является предпочтительным.

Среди них использование по меньшей мере одного вещества, выбранного из гидроксида N,N,N-триметиладамантиламмония, галогенидов N,N,N-триметиладамантиламмония, карбоната N,N,N-триметиладамантиламмония, метилкарбоната N,N,N-триметиладамантиламмония и сульфата N,N,N-триметиладамантиламмония, в качестве структурирующего агента является особенно предпочтительным.

Эти исходные материалы предпочтительно смешивают вместе с образованием композиции исходных материалов, в которой молярное отношение структурирующий агент/SiO2 составляет по меньшей мере 0,05 и молярное отношение H2O/SiO2 составляет по меньшей мере 5, но менее чем 30. Если молярное отношение структурирующий агент/SiO2 составляет по меньшей мере 0,05, кристаллизация цеолита типа шабазита обычно протекает более легко и образование побочных продуктов (примесей) менее вероятно.

Если молярное отношение H2O/SiO2 составляет менее чем 30, выход обычно возрастает, что является выгодным с точки зрения промышленной перспективы. С другой стороны, если молярное отношение H2O/SiO2 составляет по меньшей мере 5, вязкость композиции исходных материалов является подходящей для промышленного производства. Кроме того, в обоих случаях наличие побочных продуктов (примесей и остаточных непрореагировавших веществ) обычно менее вероятно.

Композицию исходных материалов для цеолита типа шабазита предпочтительно получают путем смешивания указанных исходных материалов.

Молярное отношение SiO2/Al2O3 в композиции исходных материалов составляет предпочтительно по меньшей мере 16, но не более чем 100. Если это молярное отношение составляет по меньшей мере 16, но не более чем 100, цеолит типа шабазита, в котором молярное отношение SiO2/Al2O3 составляет по меньшей мере 15, но не более чем 50, можно получить более легко.

Молярное отношение OH/SiO2 в композиции исходных материалов составляет предпочтительно по меньшей мере 0,1, но менее чем 0,9 и более предпочтительно по меньшей мере 0,15, но не более чем 0,5. Молярное отношение OH/SiO2 является индикатором количества гидроксил-ионов. Соответственно, если молярное отношение OH/SiO2 составляет по меньшей мере 0,1, кристаллизация цеолита обычно протекает более легко. Кроме того, если соотношение OH/SiO2 составляет менее чем 0,9, растворение компонента диоксида кремния более легко подавить. В результате при удовлетворении этих условий цеолит типа шабазита с молярным отношением SiO2/Al2O3 и размером частиц, который удовлетворяет предпочтительным диапазонам данного изобретения, обычно более легко образуется.

Цеолит типа шабазита предпочтительно получают путем внесения композиции исходных материалов, состоящей из воды, исходного материала диоксида кремния, исходного материала оксида алюминия, щелочного компонента и структурирующего агента, в герметичный автоклав и выдержки в течение времени, достаточного для протекания кристаллизации при температуре в диапазоне от 100 до 200°C.

Кристаллизация композиции исходных материалов может быть осуществлена в статичном состоянии. Однако кристаллизацию композиции исходных материалов предпочтительно осуществляют, подвергая композицию исходных материалов встряхиванию и перемешиванию.

По завершении кристаллизации цеолит типа шабазита можно получить путем адекватного охлаждения смеси, осуществления разделения твердой фазы и жидкости, промывания кристаллов соответствующим количеством чистой воды и затем осуществления высушивания при температуре в диапазоне от 100 до 150°C.

Полученный таким образом цеолит типа шабазита содержит либо и структурирующий агент и щелочной металл, либо один из них внутри пор цеолита. Соответственно, их предпочтительно удаляют, если необходимо.

При обработке для удаления щелочного металла или тому подобного предпочтительно используют обработку жидкой фазой с применением кислотного раствора или химического раствора, содержащего разлагающие компоненты, согласно данному изобретению, способ обмена с применением смолы или тому подобное, способ термического разложения или подходящее сочетание этих способов.

Цеолит типа шабазита данного изобретения предпочтительно получают при закреплении меди и щелочноземельного металла на цеолите типа шабазита, полученном способом, описанным выше.

Не существует особенных ограничений на используемый способ закрепления в том случае, если медь и щелочноземельный металл закрепляют на цеолите, и примеры способов закрепления, которые можно использовать, включают способ ионного обмена, способ импрегнирования подложки, способ упаривания досуха, способ осаждения на подложке и способ физического смешивания.

Перед закреплением меди и щелочноземельного металла предпочтительно используют ионообменную способность цеолита для превращения цеолита типа шабазита в протонную форму (H+-форму) или аммонийную форму

Исходными материалами, используемыми для закрепления меди и щелочноземельного металла, могут быть медь и щелочноземельный металл или нитрат, сульфат, ацетат, хлорид, комплексная соль, оксид или смешанный оксид или тому подобное, содержащее оба металла. Либо растворимые, либо нерастворимые материалы можно использовать в качестве этих исходных материалов.

В одном примере предпочтительного способа закрепления меди и щелочноземельного металла медь закрепляют на цеолите типа шабазита, а затем закрепляют щелочноземельный металл. Один конкретный пример способа закрепления этого типа включает закрепление меди на цеолите типа шабазита способом ионного обмена с использованием медного исходного материала в соотношении по меньшей мере 0,3 эквивалента, но менее чем 0,6 эквивалента, по отношению к цеолиту типа шабазита, и последующим закреплением щелочноземельного металла на цеолите типа шабазита способом импрегнирования с использованием исходного материала щелочноземельного металла в соотношении по меньшей мере 0,05 эквивалента, но менее чем 0,6 эквивалента.

Кроме того, в другом предпочтительном способе закрепления меди и щелочноземельного металла медь и щелочноземельный металл закрепляют на цеолите типа шабазита одновременно.

В этом способе закрепления готовят смешанный водный раствор, содержащий соединение меди и соединение щелочноземельного металла. Медь и щелочноземельный металл могут быть закреплены одновременно на цеолите типа шабазита путем перемешивания этого смешанного водного раствора с цеолитом типа шабазита.

Считают, что в данном случае количество медьсодержащего исходного материала, при котором получают относительное содержание закрепленной меди, эквивалентное атомарному отношению 0,5, по отношению к алюминию в цеолите типа шабазита, составляет один эквивалент. Кроме того, полагают, что количество исходного материала, содержащего щелочноземельный металл, при котором получают относительное содержание закрепленного щелочноземельного металла, эквивалентное атомарному отношению 0,5, по отношению к алюминию в цеолите типа шабазита, составляет один эквивалент.

Цеолит типа шабазита данного изобретения можно применять в качестве катализатора восстановления NOx, включенного в систему обработки выхлопных газов. Более того, цеолит типа шабазита данного изобретения можно применять в качестве катализатора восстановления NOx, который восстанавливает и удаляет NOx, содержащийся в газовом потоке, в присутствии кислорода, так называемого SCR-катализатора.

В частности, цеолит типа шабазита данного изобретения можно применять в качестве катализатора восстановления NOx, который демонстрирует высокую эффективность восстановления оксидов азота при низких температурах даже после гидротермической прочностной обработки, а именно SCR-катализатора с превосходной так называемой низкотемпературной активностью. Более того, в дополнение к этой низкотемпературной активности цеолит типа шабазита данного изобретения можно также применять в качестве катализатора восстановления NOx, который демонстрирует высокую эффективность восстановления оксидов азота при высоких температурах, а именно SCR-катализатора с превосходной так называемой высокотемпературной активностью.

В данном изобретении гидротермическая прочностная обработка означает обработку, которую осуществляют в течение одного часа при температуре 900°C в потоке воздуха, содержащем 10% по объему водяного пара, и при использовании отношения расход газа/объем цеолита: 100 раз/минута.

SCR-катализаторы обычно оценивают по их поведению при гидротермической прочностной обработке. Не существует конкретно предписанных условий гидротермической прочностной обработки для SCR-катализаторов. Условия гидротермической прочностной обработки, используемые в данном изобретении, находятся в диапазоне условий, обычно используемых для гидротермической прочностной обработки SCR-катализаторов. Соответственно, по сравнению с обычно используемыми условиями обработки условия гидротермической прочностной обработки данного изобретения не являются особенными условиями.

Решение о том, проявляет ли цеолит типа шабазита данного изобретения низкотемпературную активность, как SCR-катализатор после гидротермической прочностной обработки, может быть сделано путем осуществления гидротермической прочностной обработки, описанной выше, с последующим измерением эффективности катализатора при восстановлении оксида азота при температуре 200°C или ниже или при температуре 150°C.

Кроме того, решение о том, проявляет ли цеолит типа шабазита данного изобретения высокотемпературную активность, как SCR-катализатор после гидротермической прочностной обработки, может быть сделано путем осуществления гидротермической прочностной обработки, описанной выше, с последующим измерением эффективности катализатора при восстановлении оксида азота при температуре по меньшей мере 400°C, но менее чем 600°C, например при температуре 500°C или выше.

ПРИМЕРЫ

Данное изобретение описано ниже более подробно с использованием серии примеров. Однако данное изобретение никоим образом не ограничивается этими примерами. Измерения различных физических свойств и характеристик осуществляли с применением способов, описанных ниже.

Способ измерения среднего размера частиц

Измерение среднего размера частиц осуществляли с применением двух различных способов.

(1) Чистую воду прибавляли к цеолиту типа шабазита с образованием жидкой массы, имеющей 1% твердой фракции. Жидкую массу подвергали ультразвуковому диспергированию в течение 2 минут, и размер частиц, определенный путем осуществления измерения распределения частиц по размерам с применением лазерной дифракции и способа рассеяния, регистрировали как “размер 50% частиц”.

(2) Пятьдесят кристаллических зерен произвольно выбирали на фотографии, полученной с помощью сканирующего электронного микроскопа (SEM) при увеличении в 5000 раз, и размеры 50 кристаллических зерен усредняли и регистрировали как размер частиц (здесь в дальнейшем именуемый как “SEM-размер”).

Определение количеств меди, щелочноземельного металла и алюминия

Атомарные отношения меди и щелочноземельного металла по отношению к алюминию определяли методом индукционно-связанной плазмы (ICP) компонентного состава.

Для осуществления измерения вначале готовили раствор для ICP-анализа путем растворения определяемого образца в растворе, приготовленном из азотной кислоты 60% концентрации : фтористоводородной кислоты : чистой воды = 1:1:48. Этот раствор для ICP-анализа подвергали ICP-измерениям и осуществляли анализ компонентного состава.

Молярную концентрацию меди (Cu), полученную путем осуществления компонентного анализа методом ICP, делили на молярную концентрацию алюминия (Al) для определения атомарного отношения меди к алюминию.

Молярную концентрацию щелочноземельного металла, полученную путем осуществления компонентного анализа методом ICP, делили на молярную концентрацию алюминия (Al) для определения атомарного отношения щелочноземельного металла к алюминию.

Способ измерения эффективности восстановления оксидов азота

Эффективность восстановления оксидов азота при введении газа, имеющего характеристики, указанные ниже, в контакт с катализатором при заданной температуре, определяли путем измерения степени очистки от NOx. SCR-катализаторы обычно оценивали с использованием газа, содержащего смесь (1:1) газа NOx, который должен подвергнуться восстановлению и разложению, и восстанавливающего агента аммиака. Условия измерения, используемые для определения степени очистки от NOx в данном изобретении, лежали в диапазоне типичных условий, используемых для оценки очищающих от NOx свойств SCR-катализаторов, и не являлись особенными условиями.

Условия очистки от NOx (условия SCR-реакции), используемые для оценки в данном изобретении:

Композиция обрабатываемого газа:

NO: 200 г/млн

NH3: 200 г/млн

O2: 10% по объему

H2O: 3% по объему

Остальное: N2 до общего объема

Расход обрабатываемого газа: 1,5 литр/минута

Объемное отношение обрабатываемый газ/катализатор: 1000/минута

Обработка гидратацией и измерение потери массы при нагревании при 900°C, следующее за обработкой гидратацией

Подлежащий гидратации образец для измерения помещали в эксикатор, дно которого было заполнено насыщенным водным раствором хлорида аммония, вакуумный насос использовали для снижения внутреннего давления до 15 Торр или менее, снижение давления останавливали, и эксикатор оставляли стоять на по меньшей мере 12 часов в плотно закрытом состоянии, таким образом, получали гидратированный определяемый образец.

Потерю массы при нагревании при 900°C определяли путем внесения определяемого образца, претерпевшего описанную выше обработку гидратацией, в тигель, измерения массы образца, последующего нагревания тигля от комнатной температуры до 900°C в течение 3 часов в муфельной печи в потоке сухого воздуха, выдерживания при температуре 900°C в течение 5 часов, тщательного охлаждения образца до комнатной температуры внутри эксикатора, содержащего силикагель, и последующего измерения массы образца.

Иными словами, потеря массы при нагревании (% по массе)=(масса определяемого образца перед нагреванием - масса определяемого образца после нагревания)/масса определяемого образца перед нагреванием × 100. Для того чтобы обеспечить отсутствие изменения степени адсорбции воды во время выдержки, что тем самым позволяет более точно измерять потерю массы при нагревании, потерю массы при нагревании измеряли сразу после обработки гидратацией.

Пример 1

Получение цеолита типа шабазита

Цеолит для закрепления меди синтезировали в соответствии со способом, раскрытым в примере 3 публикации не прошедшей экспертизы японской заявки №2010-168269 (US 2011/0251048 A1). Иными словами, 19,0 г 13% водного раствора гидроксида N,N,N-триметиладамантана, 21,4 г чистой воды, 1,7 г 48% водного раствора гидроксида калия и 7,9 г аморфного алюмосиликатного геля смешивали вместе для получения композиции исходного материала, имеющей состав, представленный формулой SiO2:0,036Al2O3:0,10TMADAOH:0,04Na2O:0,06K2O:18H2O. Полученную таким образом композицию исходных материалов герметически закупоривали внутри автоклава из нержавеющей стали и нагревали при 150°C в течение 158 часов. После нагревания продукт подвергали разделению на твердую фазу и жидкость, и твердую фазу промывали чистой водой, а затем сушили при 110°C для завершения синтеза цеолита.

Полученный таким образом цеолит превращали в

Характер рентгеновской дифракции на дифракционной рентгенограмме полученного синтетического продукта был таким же, как характер рентгеновской дифракции по таблице 2 в публикации не прошедшей экспертизу японской заявки №2010-168269. Это подтвердило, что цеолит находился в H+-форме цеолита типа шабазита.

Закрепление меди и кальция

К 200 г чистой воды прибавляли 1,1 г моногидрата ацетата меди, и смесь перемешивали при 200 об/мин в течение 10 минут для приготовления водного раствора ацетата меди.

К полученному таким образом водному раствору ацетата меди прибавляли 20,86 г (масса после высушивания при 600°C в течение одного часа, здесь в дальнейшем именуют как “сухая основа”) упомянутой выше синтезированной H+-формы цеолита типа шабазита с молярным отношением SiO2/Al2O3 24,6, размером 50% частиц 6,1 мкм и SEM-размером 2,28 мкм. Образовавшуюся смесь перемешивали при 200 об/мин при 30°C в течение двух часов, а затем осуществляли разделение на твердую фазу и жидкость.

Твердую фазу после разделения на твердую фазу и жидкость и промывали 400 г теплой чистой воды и сушили в течение ночи при 110°C для завершения образования цеолита с закрепленной медью.

Результаты осуществления ICP-компонентного анализа полученного цеолита с закрепленной медью показали, что атомарное отношение меди по отношению к алюминию (медь/алюминий) составляло 0,21.

Затем 0,58 г тетрагидрата нитрата кальция растворяли в 5,02 г чистой воды, и образовавшийся раствор прибавляли по каплям к 15,07 г полученного цеолита с закрепленной медью. По завершении прибавления по каплям смесь перемешивали в течение 10 минут в ступке, сушили в течение ночи при 110°C, а затем прокаливали в течение одного часа при 500°C в нагревательной печи в атмосфере воздуха для завершения образования цеолита примера 1.

Результаты осуществления ICP-компонентного анализа полученного цеолита с закрепленной медью показали, что атомарное отношение меди по отношению к алюминию (медь/алюминий) составляло 0,21 и атомарное отношение кальция по отношению к алюминию (кальция/алюминий) составляло 0,25.

Гидротермическая прочностная обработка

Высушенный порошок полученного цеолита примера 1 прессовали в форме, размалывали, а затем подвергали регулированию размера частиц для получения частиц от 12 до 20 меш. Три мл цеолита с отрегулированным размером частиц укладывали в проточную реакционную трубку с нормальным давлением и осуществляли гидротермическую прочностную обработку путем нагревания цеолита при 900°C в течение одного часа при пропускании воздуха с содержанием воды 10% по объему через реакционную трубку со скоростью 300 мл/минута.

Измерение эффективности восстановления оксидов азота

Цеолит, претерпевший гидротермическую прочностную обработку, помещали в стационарный реактор, и эффективность восстановления оксидов азота измеряли путем подачи приточной газовой смеси, содержащей 200 м.д. NO, 200 г/млн NH3, 10% О2, 3% H2O и остальное - N2. Измерение осуществляли в температурном диапазоне 150°C - 500°C при объемной скорости 60,000 час-1. Результаты показаны в таблице 2. Кроме того, связь между степенью очистки от NOx и температурой показана на фиг.1.

Пример 2

Приготовление цеолита типа шабазита

Цеолит для закрепления меди синтезировали в соответствии со способом, раскрытым в примере 3 публикации не прошедшей экспертизу японской патентной заявки №2010-168269 (US 2011/0251048 A1). Иными словами, 19,0 г 13% водного раствора гидроксида N,N,N-триметиладамантана, 21,4 г чистой воды, 1,7 г 48% водного раствора гидроксида калия и 7,9 г аморфного алюмосиликатного геля смешивали вместе для получения композиции исходных материалов, имеющей состав, представленный формулой SiO2:0,036Al2O3:0,10TMADAOH:0,04Na2O:0,06K2O:18H2O. Эту композицию исходных материалов герметически закупоривали внутри автоклава из нержавеющей стали и нагревали при 150°C в течение 158 часов. После нагревания продукт подвергали разделению на твердую фазу и жидкость, и твердую фазу промывали чистой водой, а затем сушили при 110°C для завершения синтеза цеолита. Полученный таким образом цеолит нагревали при 600°C в течение двух часов, и после удаления структурирующего агента осуществляли

Характер рентгеновской дифракции на дифракционной рентгенограмме полученного синтетического продукта был таким же, как характер рентгеновской дифракции по таблице 2 в публикации не прошедшей экспертизу японской патентной заявки №2010-168269 (US 2011/0251048 A1). Это подтвердило, что цеолит находился в

Дифракционная рентгенограмма полученного цеолита показана в таблице 1.

Закрепление меди и кальция

В 3 г чистой воды растворяли 0,61 г тетрагидрата нитрата меди и 0,37 г тетрагидрата нитрата кальция для приготовления смешанного водного раствора нитрата меди/нитрата кальция.

Смешанный водный раствор нитрата меди/нитрата кальция прибавляли по каплям к 8,0 г (сухая основа) полученной

Затем цеолит сушили в течение ночи при 110°C, а затем прокаливали в течение одного часа при 500°C в нагревательной печи в атмосфере воздуха для завершения образования цеолита типа шабазита примера 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,25 и атомарное отношение кальция по отношению к алюминию составляло 0,14. Кроме того, потеря массы при нагревании при 900°C после обработки гидратацией составляла 17,1% по массе.

Затем при использовании того же способа, который описан в примере 1, полученный цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 3

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,52 г тетрагидрата нитрата меди и 0,43 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 3 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,21 и атомарное отношение кальция по отношению к алюминию составляло 0,16. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 16,6% по массе.

Затем при использовании того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 4

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди и 0,30 г тетрагидрата нитрата кальция в 3 г чистой воды в процессе закрепления меди и кальция на цеолите, цеолит типа шабазита примера 4 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0,12. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 17,6% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 5

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди и 0,55 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 5 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0,23. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 16,2% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 6

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди и 0,91 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 6 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0,38. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,4% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 7

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 1,0 г тетрагидрата нитрата меди и 0,43 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 7 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите с закрепленной медью атомарное отношение меди по отношению к алюминию составляло 0,40 и атомарное отношение кальция по отношению к алюминию составляло 0,16. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,8% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 8

Образование цеолита типа шабазита

Цеолит для закрепления меди синтезировали в соответствии со способом, раскрытым в примере 1 публикации не прошедшей экспертизу японской патентной заявки №2010-168269 (US 2011/0251048 A1). Иными словами, 21,3 г 13% водного раствора гидроксида N,N,N-триметиладамантана, 17,4 г чистой воды, 3,5 г 48% водного раствора гидроксида калия и 7,7 г аморфного алюмосиликатного геля смешивали вместе для получения композиции исходных материалов, имеющей состав, представленный формулой SiO2:0,038Al2O3:0,11TMADAOH:0,04Na2O:0,13K2O:18H2O. Эту композицию исходных материалов герметически закупоривали внутри автоклава из нержавеющей стали и нагревали при 150°C в течение 158 часов. После нагревания продукт подвергали разделению на жидкость и твердую фазу и твердую фазу промывали чистой водой, а затем сушили при 110°C для завершения синтеза цеолита. Полученный таким образом цеолит типа шабазита нагревали при 600°C в течение двух часов и после удаления структурирующего агента осуществляли

За исключением использования полученного таким образом цеолита типа шабазита и использования смешанного водного раствора нитрата меди/нитрата кальция, приготовленного путем растворения 0,73 г тетрагидрата нитрата меди и 0,23 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 8 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0,07. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 17,7% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 9

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,73 г тетрагидрата нитрата меди и 0,39 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 9 получали тем же способом, который описан в примере 8.

В полученном таким образом цеолите с закрепленной медью атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0,12. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 16,9% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 10

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата магния, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди и 0,32 г гексагидрата нитрата магния в 3 г чистой воды, цеолит типа шабазита примера 10 получали тем же способом, который описан в примере 2.

Результаты ICP-компонентного анализа полученного таким образом цеолита типа шабазита показали, что атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение магния по отношению к алюминию составляло 0,12. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 17,8% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 3.

Пример 11

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата бария, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди и 0,39 г нитрата бария в 9 г чистой воды, цеолит типа шабазита примера 11 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение бария по отношению к алюминию составляло 0,12. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,0% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 3.

Пример 12

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,60 г тетрагидрата нитрата меди и 0,52 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 12 получали тем же способом, который описан в примере 8.

В полученном таким образом цеолите с закрепленной медью атомарное отношение меди по отношению к алюминию составляло 0,18 и атомарное отношение кальция по отношению к алюминию составляло 0,16. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 17,2% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Пример 13

За исключением того, что использовали смешанный водный раствор нитрата меди/нитрата кальция, приготовленный путем растворения 0,83 г тетрагидрата нитрата меди и 0,29 г тетрагидрата нитрата кальция в 3 г чистой воды, цеолит типа шабазита примера 13 получали тем же способом, который описан в примере 8.

В полученном таким образом цеолите с закрепленной медью атомарное отношение меди по отношению к алюминию составляло 0,25 и атомарное отношение кальция по отношению к алюминию составляло 0,09. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,0% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 1

К 200 г чистой воды прибавляли 1,1 г моногидрата ацетата меди, и смесь перемешивали при 200 об/мин в течение 10 минут для приготовления водного раствора ацетата меди. К водному раствору ацетата меди прибавляли 20,86 г (сухая основа) H+-формы цеолита типа шабазита, полученного в примере 1; образовавшуюся смесь перемешивали при 200 об/мин при 30°C в течение двух часов и осуществляли разделение на твердую фазу и жидкость. Твердую фазу, полученную при разделении твердой фазы, промывали 400 г теплой чистой воды и затем сушили в течение ночи при 110°C для завершения образования цеолита типа шабазита с закрепленной медью.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,21.

Затем с использованием того же способа, который описан в примере 1, цеолит с закрепленной медью прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 2

За исключением того, что использовали водный раствора нитрата меди, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди в 3 г чистой воды, цеолит типа шабазита сравнительного примера 2 получали с применением того же способа, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 20,4% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 3

За исключением того, что использовали водный раствора нитрата меди, приготовленный путем растворения 1,0 г тетрагидрата нитрата меди в 3 г чистой воды, цеолит типа шабазита сравнительного примера 3 получали тем же способом, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,40 и атомарное отношение кальция по отношению к алюминию составляло 0. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,6% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 4

За исключением того, что использовали водный раствора нитрата меди, приготовленный путем растворения 1,12 г тетрагидрата нитрата меди в 3 г чистой воды, цеолит типа шабазита сравнительного примера 4 получали с применением того же способа, который описан в примере 2.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,45 и атомарное отношение кальция по отношению к алюминию составляло 0. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,8% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 5

За исключением того, что использовали водный раствора нитрата меди, приготовленный путем растворения 0,73 г тетрагидрата нитрата меди в 3 г чистой воды, цеолит типа шабазита сравнительного примера 5 получали с применением того же способа, который описан в примере 8.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение кальция по отношению к алюминию составляло 0. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 20,9% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 6

За исключением того, что использовали водный раствора нитрата меди, приготовленный путем растворения 1,16 г тетрагидрата нитрата меди в 3 г чистой воды, цеолит типа шабазита сравнительного примера 6 получали с применением того же способа, который описан в примере 8.

В полученном таким образом цеолите типа шабазита атомарное отношение меди по отношению к алюминию составляло 0,35 и атомарное отношение кальция по отношению к алюминию составляло 0. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,9% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx. Результаты показаны в таблице 2.

Сравнительный пример 7

За исключением того, что использовали смешанный водный раствор нитрата меди/ нитрата цинка, приготовленный путем растворения 0,55 г тетрагидрата нитрата меди и 0,49 г гексагидрата нитрата цинка в 3 г чистой воды, цеолит типа шабазита сравнительного примера 7 получали тем же способом, который описан в примере 2.

Результаты ICP-компонентного анализа полученного таким образом цеолита типа шабазита показали, что атомарное отношение меди по отношению к алюминию составляло 0,22 и атомарное отношение цинка по отношению к алюминию составляло 0,12. Кроме того, потеря массы при нагревании при 900°C, следующем за обработкой гидратацией, составляла 18,7% по массе.

Затем с применением того же способа, который описан в примере 1, цеолит типа шабазита прессовали в форме и подвергали регулированию размера частиц, осуществляли гидротермическую прочностную обработку и измеряли степень очистки от NOx.

Из таблицы 2 видно, что, по сравнению со сравнительным примером 1, пример 1 демонстрирует степень очистки от NOx после гидротермической прочностной обработки, которая является особенно высокой в низкотемпературных условиях при 150°C, что показывает высокий уровень низкотемпературной активности. Из таблицы 3 видно, что в отличие от металлов 2-ой группы, которые представляют собой типичные элементы, металл 12 группы, который является переходным элементом, не способен решить задачу данного изобретения.

Промышленная применимость

Цеолит типа шабазита данного изобретения можно применять в качестве катализатора, включенного в систему обработки выхлопных газов. Более того, цеолит типа шабазита данного изобретения можно применять в качестве катализатора восстановления NOx, и в частности в качестве SCR-катализатора, который восстанавливает и удаляет оксиды азота, содержащиеся в выхлопных газах автомобиля в присутствии восстанавливающего агента.

Описание ссылочных значков

Черный квадрат: пример 1

Белый квадрат: сравнительный пример 1

| название | год | авторы | номер документа |

|---|---|---|---|

| 8-КОЛЬЦЕВОЕ МОЛЕКУЛЯРНОЕ СИТО С МАЛЫМИ ПОРАМИ В КАЧЕСТВЕ ВЫСОКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА СКВ | 2013 |

|

RU2767067C1 |

| ЦЕОЛИТНЫЕ КАТАЛИЗАТОРЫ, СОДЕРЖАЩИЕ МЕТАЛЛЫ | 2013 |

|

RU2634899C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2675821C2 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ МЕТАЛЛ | 2011 |

|

RU2614411C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2771714C2 |

| 8-КОЛЬЦЕВОЕ МОЛЕКУЛЯРНОЕ СИТО С МАЛЫМИ ПОРАМИ В КАЧЕСТВЕ ВЫСОКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА СКВ | 2013 |

|

RU2704617C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2781191C2 |

| СОДЕРЖАЩЕЕ МЕДЬ МОЛЕКУЛЯРНОЕ СИТО ИЗ ЛЕВИНА ДЛЯ СЕЛЕКТИВНОГО ВОССТАНОВЛЕНИЯ NOx | 2010 |

|

RU2600565C2 |

Настоящее изобретение относится к цеолиту типа шабазита с закрепленными на нем медью и щелочноземельным металлом, у которого атомарное отношение (медь + щелочноземельный металл)/алюминий составляет 1,0 или менее. Техническим результатом настоящего изобретения является создание нового цеолита типа шабазита, который при применении в качестве катализатора восстановления и удаления оксидов азота даже после гидротермической прочностной обработки демонстрирует более высокую степень очистки от оксидов азота при низкой температуре. 3 н. и 6 з.п. ф-лы, 1 ил., 3 табл., 20 пр.

1. Цеолит типа шабазита с закрепленными на нем медью и щелочноземельным металлом, у которого атомарное отношение (медь + щелочноземельный металл)/алюминий составляет 1,0 или менее.

2. Цеолит типа шабазита по п. 1, где щелочноземельный металл представляет собой по меньшей мере один металл, выбранный из группы, состоящей из кальция, магния и бария.

3. Цеолит типа шабазита по п. 2, где щелочноземельный металл представляет собой кальций.

4. Цеолит типа шабазита согласно любому из пп. 1-3, где атомарное отношение щелочноземельный металл/медь составляет по меньшей мере 0,3, но не более чем 2,0.

5. Цеолит типа шабазита согласно любому из пп. 1-3, где атомарное отношение щелочноземельный металл/алюминий составляет по меньшей мере 0,05.

6. Цеолит типа шабазита согласно любому из пп. 1-3, где атомарное отношение меди/алюминий составляет по меньшей мере 0,15.

7. Цеолит типа шабазита по пп. 1-3, где ионообменные центры заняты медью, щелочноземельным металлом и протонами (Н+).

8. Катализатор восстановления оксидов азота, содержащий цеолит типа шабазита согласно любому из пп. 1-3.

9. Способ восстановления и удаления оксидов азота с применением катализатора восстановления оксидов азота по п. 8.

| US 5270024 A1, 14.12.1993 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 7033969 B1, 25.04.2006 | |||

| Катализатор для водного деалкилирования толуола | 1978 |

|

SU982530A3 |

Авторы

Даты

2016-02-10—Публикация

2011-12-27—Подача