Настоящая заявка выделена из заявки №2012157375 на выдачу патента РФ на изобретение, поданной 20.06.2011, с испрашиванием приоритета по дате подачи первой заявки US 61/357,736, поданной в Патентное ведомство США 23.06.2010.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам изготовления платформ из одной и более секций, сформованных из полых трубчатых металлических сердечников, на которые были намотаны рулоны металлической ленты или другой листовой или полосовой материал.

Уровень техники

Поддоны представляют собой переносные площадки, на которых упаковки или другие товары, связанные или несвязанные материалы, такие как металлолом и т.п., могут укладываться для погрузки-разгрузки, хранения или местного перемещения, например, в пределах завода-изготовителя или склада и/или для перевозки между удаленными точками. Обычно поддоны приспособлены для того, чтобы их мог поднимать и перемещать вилочный погрузчик.

Обычные поддоны для перемещения крупногабаритных грузов изготавливаются из дерева. Соответственно, они относительно тяжелы, что увеличивает транспортные расходы при перевозке на большие расстояния. Получатели грузов, доставляемых на деревянных поддонах, обременяются тем, что им приходится либо отправлять поддоны обратно отправителю, либо утилизировать их. Деревянные поддоны имеют ограниченный срок службы до необходимого ремонта и малоценны после выхода из строя.

Пластиковые поддоны долговечнее деревянных, поэтому служат большее количество циклов, но они тяжелы, и для того, чтобы оправдываться экономически, должны возвращаться отправителю. Это опять же увеличивает транспортные расходы. Ставшие непригодными пластиковые поддоны, как и деревянные, стоят дешево и представляют трудности при утилизации.

Цилиндрические гофрированные полые металлические трубы широко применяются в качестве сердечников рулонов ленточного или листового материала, такого как алюминиевая лента, из которой изготавливают банки (термин «алюминий» здесь относится к металлу алюминию и к сплавам на его основе), а также рулонов других длинномерных пленок или лент тонкого пластика, бумаги или металла. Такие трубы могут изготавливаться путем спиральной навивки продольно-гофрированной алюминиевой ленты с частичным перекрыванием соседних витков как, например, описывается в патенте США №7040569, содержание которого в полном объеме включено в настоящее описание путем ссылки. В готовой трубе складки идут по окружности, то есть в поперечном направлении, и упрочняют стенки трубы.

Получатели рулонов с сердечниками, которые описаны в предыдущем абзаце, часто не находят применения таким сердечникам, потому что они только используют рулонную ленту, но не являются ее поставщиками. Следовательно, в настоящее время сердечники из-под рулонов просто утилизируются получателями в качестве металлолома. Несмотря на их ценность в качестве металлолома, их формованная структура не находит должного применения после того, как они послужили сердечниками рулонов.

Раскрытие изобретения

В одном из аспектов настоящего изобретения предлагается способ изготовления платформы, включающий в себя деформирование по меньшей мере одной металлической трубы по существу цилиндрического поперечного сечения в полую секцию по существу прямоугольного поперечного сечения, имеющую плоскую верхнюю стенку, представляющую собой грузонесущую площадку.

Способ по изобретению предпочтительно включает в себя этап деформирования каждой из множества полых металлических труб по существу цилиндрического поперечного сечения в полую секцию, имеющую по существу плоскую верхнюю стенку и в целом прямоугольное поперечное сечение путем приложения направленного по существу радиально давления к трубе по существу по всей ей длине, а также этап скрепления полых секций друг с другом так, чтобы их верхние стенки были обращены в одну сторону, составляя грузонесущую площадку. Каждая из используемых в данном способе полых металлических труб предпочтительно содержит продольно-гофрированную алюминиевую ленту, спирально навитую в цилиндр с частичным перекрыванием соседних витков.

В конкретных осуществлениях способа на этапе деформирования каждая из полых металлических труб деформируется направленным по существу радиально давлением на имеющем форму удлиненного прямолинейного выступа формующем элементе, проходящем параллельно трубе таким образом, что полая секция, сформованная из трубы, напротив верхней стенки имеет нижнюю стенку, имеющую продольный центральный гребень, выступающий внутрь к верхней стенке.

Еще в одном из аспектов изобретения в широком смысле предлагается платформа, содержащая по меньшей мере одну полую металлическую секцию, имеющую по существу плоскую верхнюю стенку и по существу прямоугольное поперечное сечение, полученную путем деформирования полой металлической трубы по существу цилиндрического поперечного сечения с приданием ей по всей ее длине указанного по существу прямоугольного поперечного сечения.

Точнее, в данном аспекте изобретение охватывает платформу, содержащую множество полых металлических секций, каждая из которых имеет по существу плоскую верхнюю стенку и по существу прямоугольное поперечное сечение и получена из полой металлическом трубы деформированием ее направленным по существу радиально давлением по существу по всей ее длине, причем секции скреплены друг с другом таким образом, чтобы их верхние стенки были обращены в одну сторону, составляя грузонесущую площадку.

Полые металлические секции могут быть скреплены друг с другом, как указано выше, боками в параллельный набор и/или торцами в последовательный набор. То есть платформа может быть в две, три или более секций шириной и в одну, две или более секций длиной по желанию или как требует необходимость транспортирования грузов различных типов.

Кроме того, в соответствии с изобретением горизонтальная ширина поперечного сечения каждой секции платформы больше его вертикальной высоты, а противолежащие друг другу верхняя и нижняя стенки проходят на всю ширину секции.

В некоторых вариантах осуществления нижняя стенка каждой секции сформована с продольным центральным упрочняющим гребнем, выступающим внутрь к верхней стенке секции. В других вариантах осуществления верхняя и нижняя стенки каждой секции проходят по существу параллельно друг другу по всей ширине секции.

Очень желательно, чтобы трубы, из которых формуются секции, имели повторяющиеся локальные упрочняющие деформации, такие как складки или рифли. Особо предпочтительны цилиндрические трубы, которые гофрированы поперечно (в данном контексте термин «поперечно-гофрированный» означает имеющий гофрирование по окружности, например идущее спиралевидно вокруг стенки трубы). Для минимизации массы металл, из которого изготовлены трубы, предпочтительно должен быть алюминием.

В частности, предпочтительно формовать секции из полых цилиндрических гофрированных алюминиевых сердечников, применяемых для наматывания металлической ленты или другого ленточного или листового материала. Такой сердечник представляет собой продольно-гофрированную алюминиевую ленту, спирально навитую в цилиндр (так, что складки проходят по окружности вокруг цилиндра) с частичным перекрыванием соседних витков для обеспечения двойной толщины металла для прочности.

В платформе по изобретению также желательно, чтобы секции имели открытые торцы, в которые можно вставлять вилы погрузчика для облегчения подъема и перемещения платформы и груза на ней.

Изобретение предлагает платформы, которые от обычных и пластиковых поддонов выгодно отличаются малым весом, сохраняя прочность, достаточную для использования вместо таких обычных поддонов. Будучи сделанными из металла, они сохраняют значительную ценность в качестве металлолома и могут быть без проблем утилизированы экологически приемлемым порядком.

Кроме того, изобретение находит новое применение гофрированным алюминиевым сердечникам, которые становятся ненужными после того, как с них сматывают весь ленточный или листовой материал. То есть, если до этого такие сердечники просто выбрасывались как металлолом без извлечения какой-либо пользы из их конструкции, то настоящим изобретением предлагается способ их утилизации после сматывания полностью материала рулона, сердечником которого они служили, путем деформирования их в секции по существу прямоугольного поперечного сечения при приложении к сердечнику по всей его длине направленного по существу радиально давления и скрепления готовых секций друг с другом в грузонесущую платформу.

Прочие отличительные признаки и преимущества изобретения станут понятными из описания, приведенного ниже вместе с прилагаемыми чертежами.

В нижеследующем описании величины приведены одновременно в единицах измерения метрической и британской систем (метрические единицы приведены первыми). В случае разночтения между значениями, выраженными таким образом, правильными следует считать величины в британской системе, кроме случаев очевидности обратного.

Краткое описание чертежей

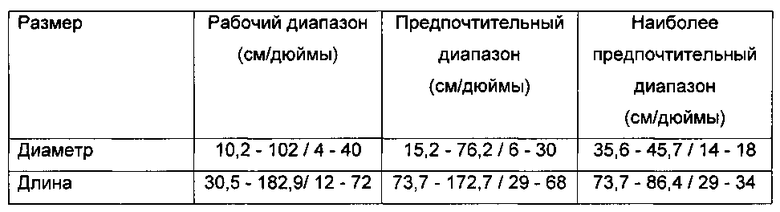

На Фиг. 1 показан вид в перспективе поперечно-гофрированной цилиндрической алюминиевой трубы известного типа, используемой в качестве сердечника для намотки ленточного материала;

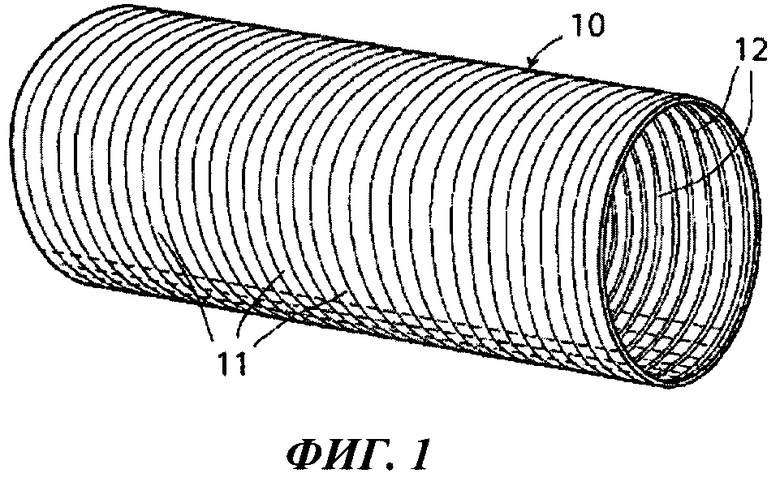

На Фиг. 2 показан увеличенный частичный разрез, иллюстрирующий гофрирование стенки трубы, изображенной на Фиг. 1;

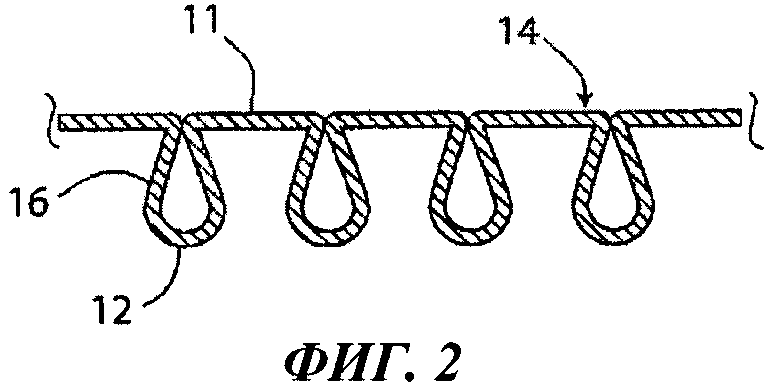

На Фиг. 3 показан упрощенный вид в перспективе платформы, изготовленной из трубы, типа показанной на Фиг. 1, в качестве частного осуществления настоящего изобретения;

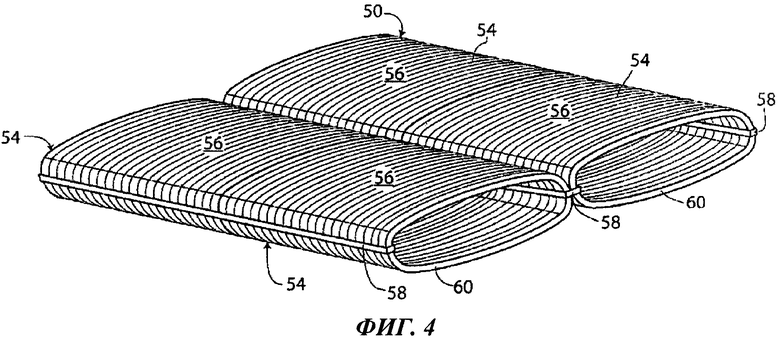

На Фиг. 4 показан аналогичный Фиг. 3 вид другой платформы, являющейся осуществлением настоящего изобретения, которая также изготовлена из трубы типа показанной на Фиг. 1;

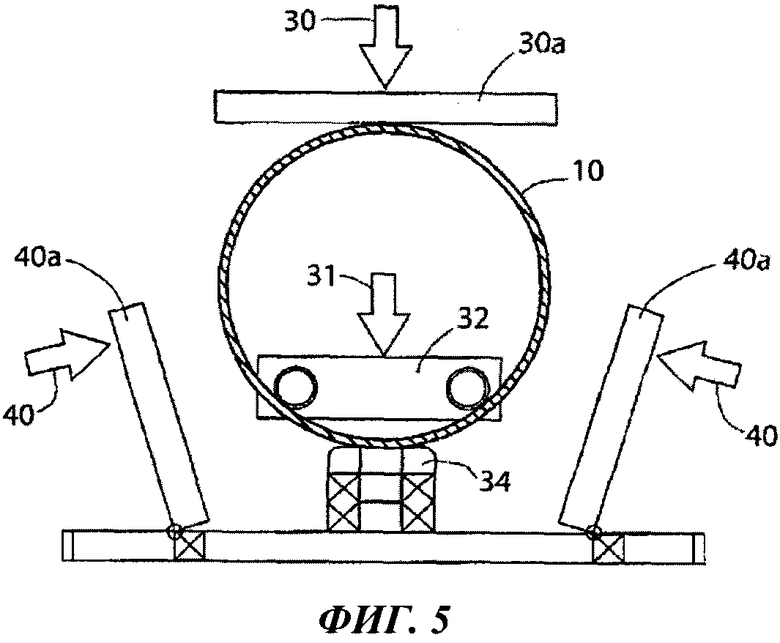

На Фиг. 5 схематически показан первый этап формования трубы типа, показанного на Фиг. 1, в секцию платформы, показанной на Фиг. 3 в соответствии с первым осуществлением способа по настоящему изобретению, причем труба показана с торца;

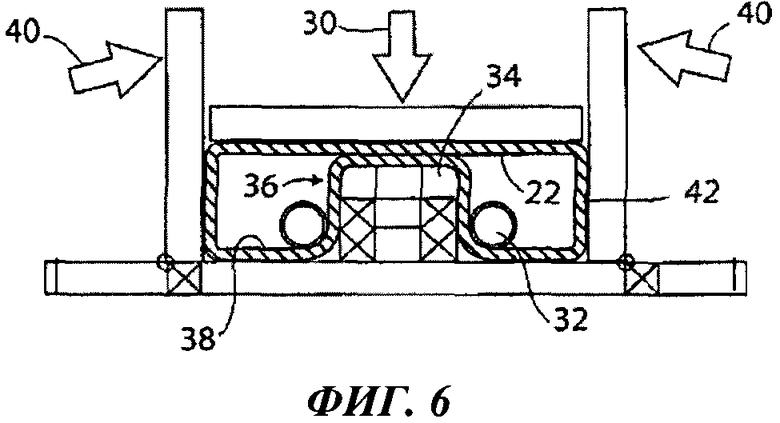

На Фиг. 6 схематически показан вид, аналогичный Фиг. 5, следующего этапа формования той же трубы в секцию платформы по Фиг. 3 в соответствии с первым осуществлением способа по настоящему изобретению;

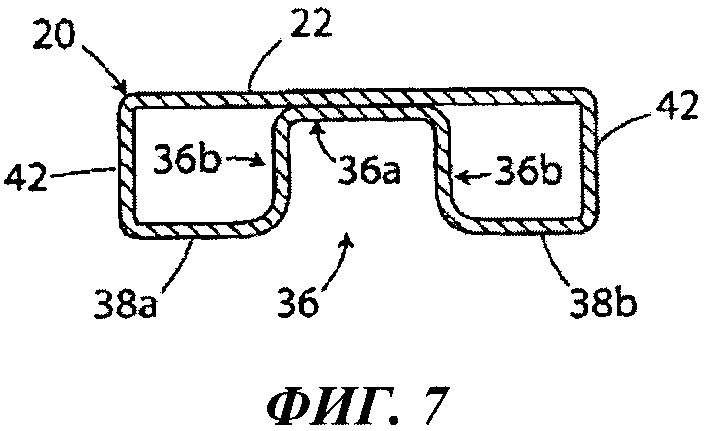

На Фиг. 7 показан схематический вид с торца секции платформы, полученной в результате выполнения процедуры Фиг. 5 и Фиг. 6;

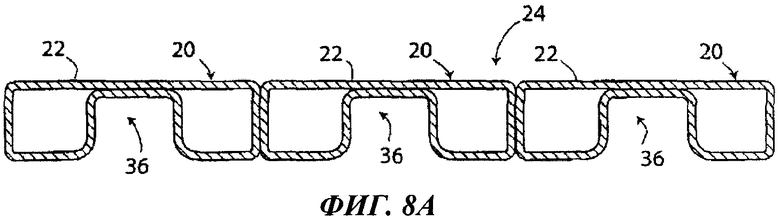

На Фиг. 8А показан аналогичный схематический вид с торца платформы, являющейся осуществлением изобретения и состоящей из множественных секций типа, показанного на Фиг. 7;

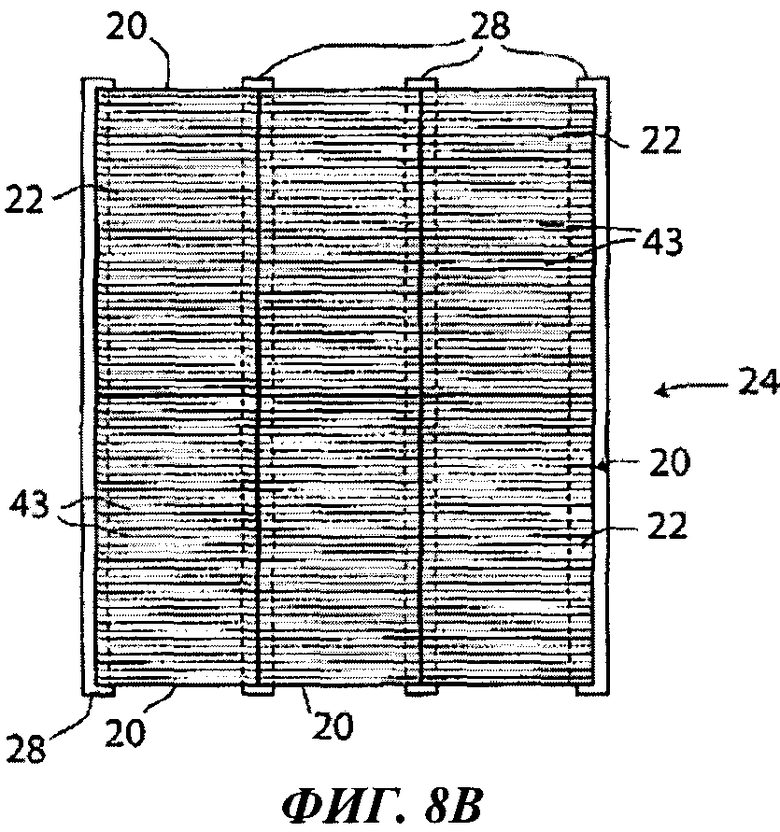

На Фиг. 8В показан схематический вид сверху платформы по Фиг. 8А в уменьшенном масштабе;

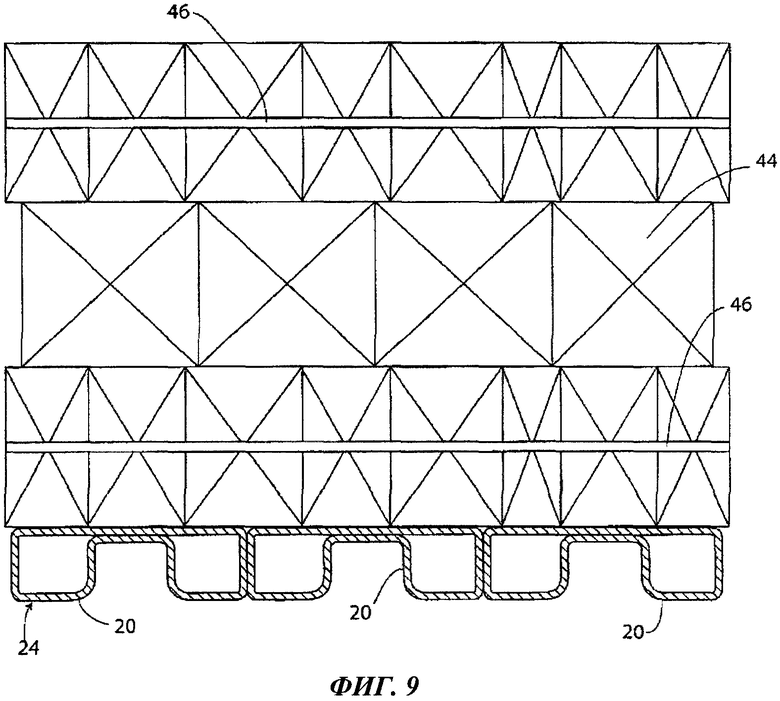

На Фиг. 9 показан аналогичный схематический вид с торца платформы по Фиг. 8, несущей груз пакетов для транспортировки;

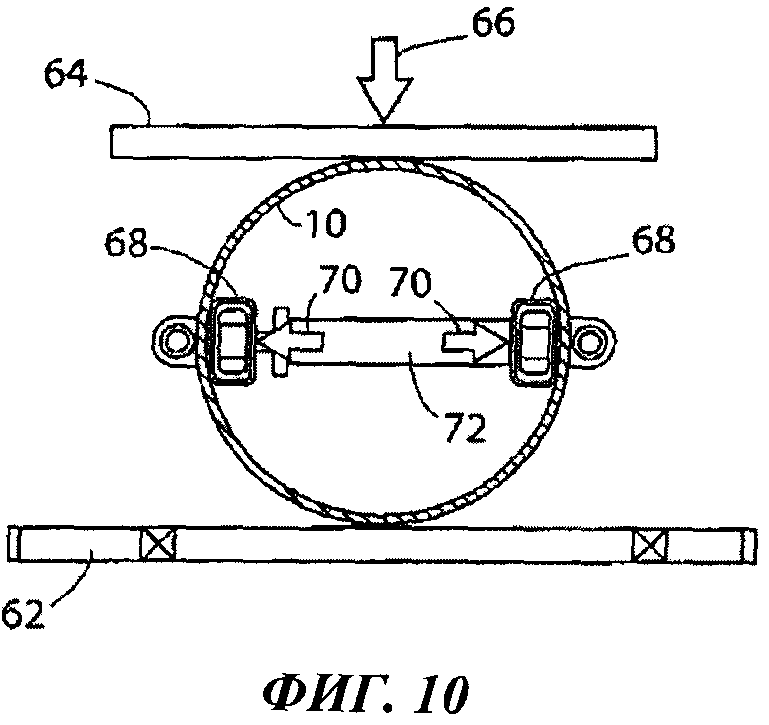

На Фиг. 10 показан схематический вид первого этапа формования трубы типа, показанного на Фиг. 1, в секцию платформы по Фиг. 4 в соответствии со вторым осуществлением способа по изобретению, причем труба показана с торца;

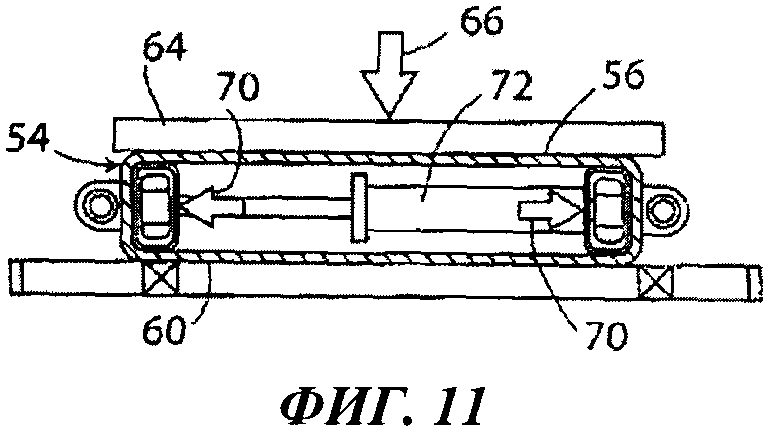

На Фиг. 11 схематически показан вид, аналогичный Фиг. 10 следующего этапа формования той же трубы в секцию платформы по Фиг. 4 в соответствии со вторым осуществлением способа по настоящему изобретению;

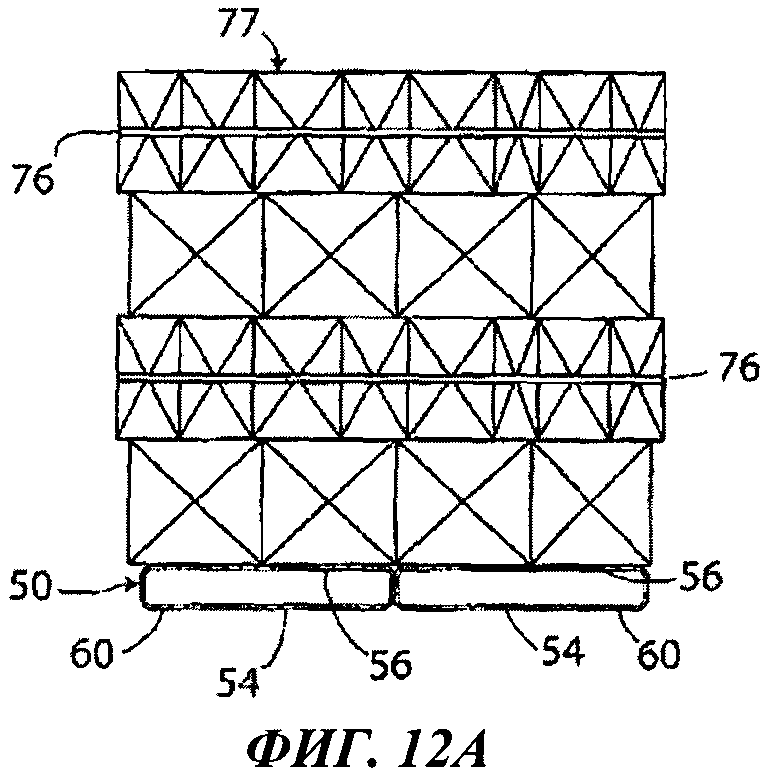

На Фиг. 12А показан аналогичный схематический вид платформы, являющейся осуществлением изобретения и состоящей из множественных секций, полученных в результате выполнения процедуры по Фиг. 10 и Фиг. 11, и несущей груз пакетов для транспортировки;

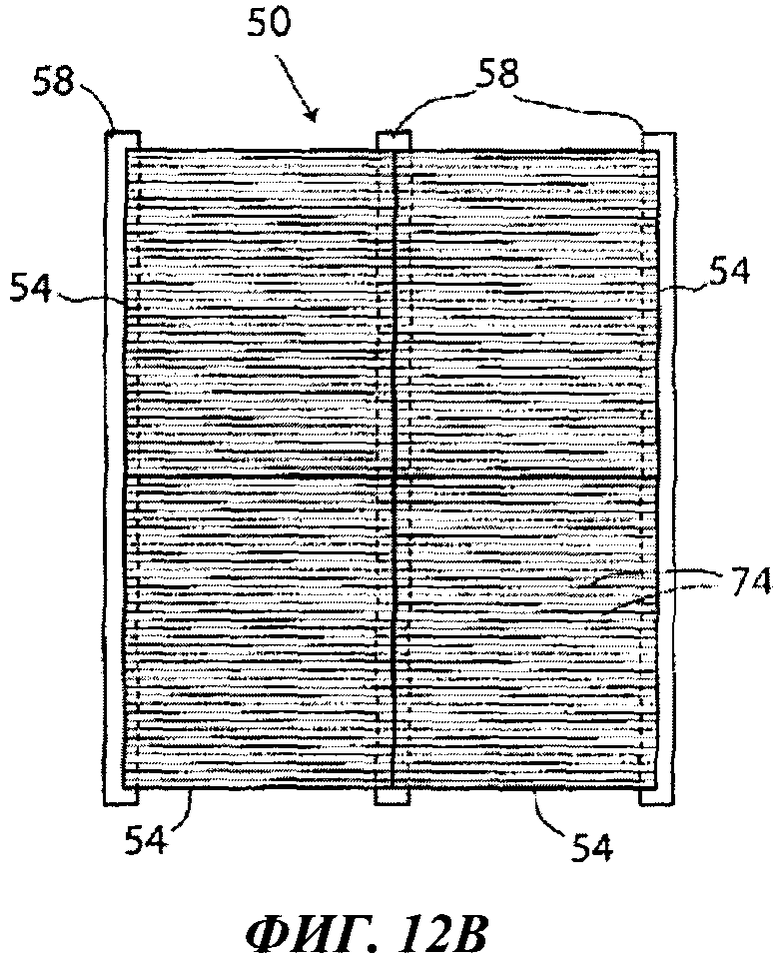

На Фиг. 12В показан схематический вид сверху платформы на Фиг. 12А в уменьшенном масштабе, причем находящаяся на ней нагрузка не показана;

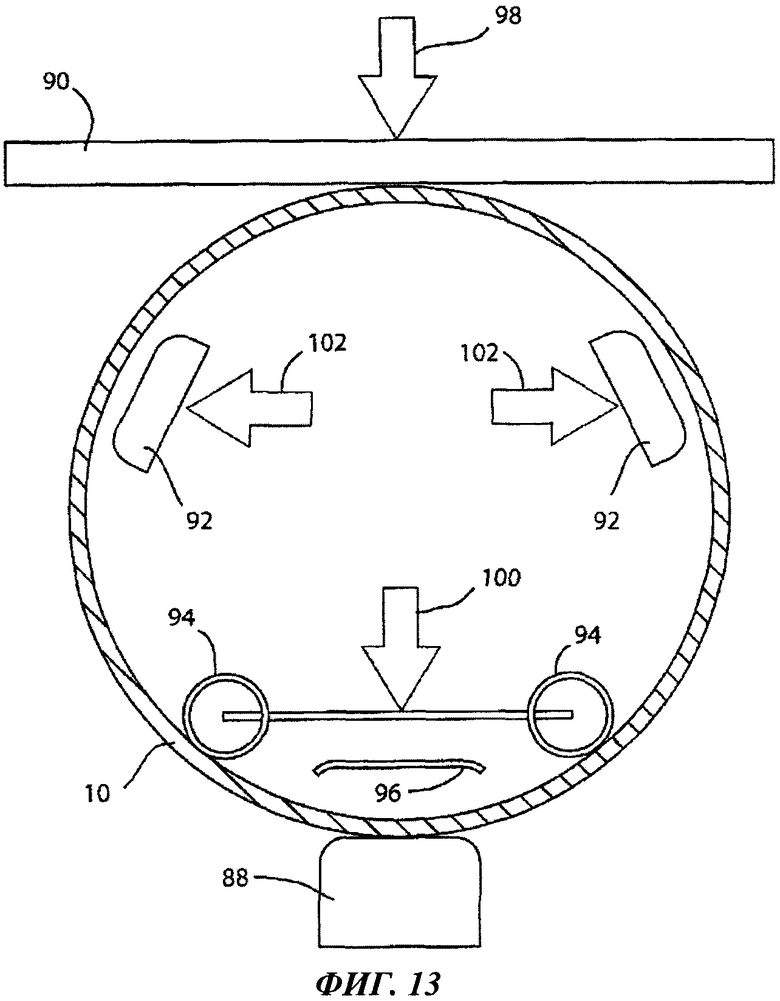

На Фиг. 13 показан схематический вид первого этапа формования трубы типа, показанного на Фиг. 1, в секцию типовой платформы, показанной на Фиг. 3, в соответствии с еще одним осуществлением способа по изобретению, причем труба показана с торца;

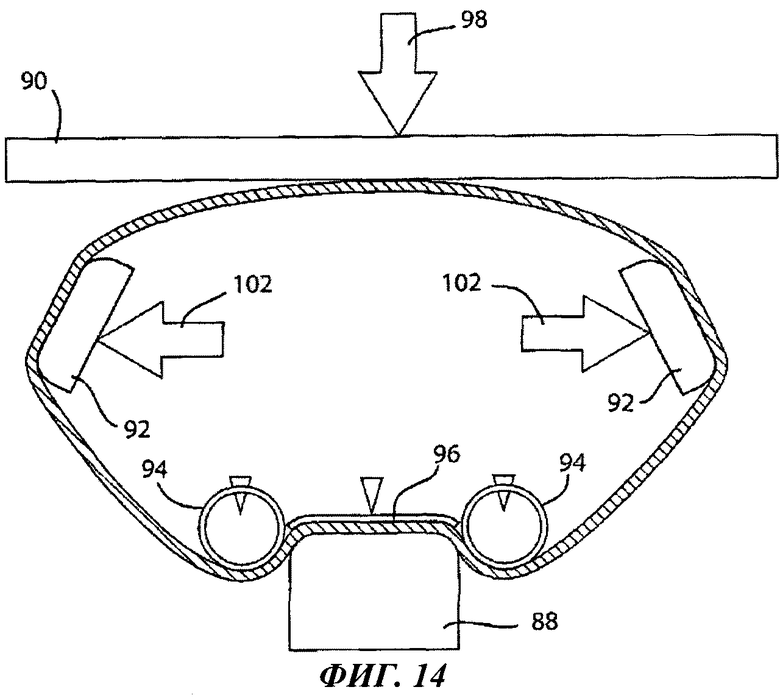

На Фиг. 14 показан схематический вид, аналогичный Фиг. 10, следующего этапа формования этой же трубы в секцию типовой платформы, показанной на Фиг. 3, в соответствии с вышеупомянутым еще одним осуществлением способа по изобретению;

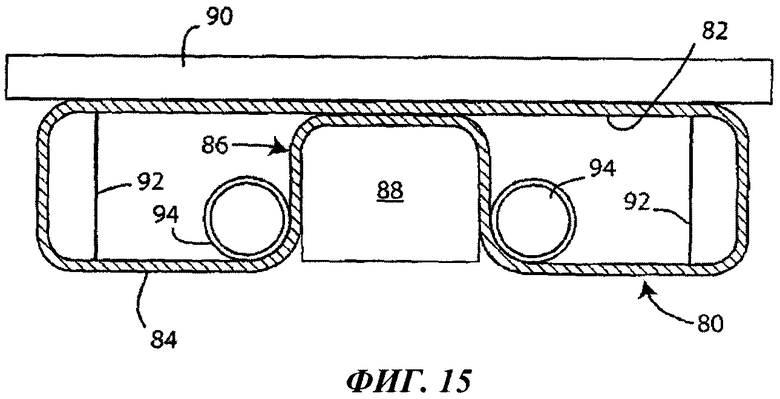

На Фиг. 15 показан аналогичный схематический вид с торца секции платформы, полученной в результате выполнения процедуры по Фиг. 13 и Фиг. 14.

Осуществление изобретения

В показанных примерах осуществления секционная металлическая платформа по настоящему изобретению составлена из некоторого числа (двух или более) полых металлических секций, каждая из которых сформована из полой поперечно-гофрированной цилиндрической металлической трубы, показанной под позиционным номером 10 на Фиг. 1. Труба 10 сама по себе является известным товаром, изготавливаемым для использования в качестве трубчатого сердечника или трубы для намотки рулонов гибкого листового материала, такого как длинномерный листовой металл, бумага или пластик.

Например, труба 10 может быть трубой типа, который описан в вышеупомянутом патенте США №7040569. Предлагаемая в данном патенте труба выполнена из длинномерной плоской металлической ленты (удобно или предпочтительно, чтобы лента была алюминиевой), которую сначала формуют в продольно-гофрированную фасонную ленту, а затем спирально навивают намоточным устройством таким образом, что соседние витки ленты перекрываются, по меньшей мере частично, а в результате получается трубчатая цилиндрическая конструкция со складками, выступающими в поперечном направлении, то есть по окружности вокруг получившейся трубы. Изготовление выполняется профилированием листового металла на роликовой листогибочной машине, поэтому получающаяся в результате труба структурно устойчива.

Как иллюстрирует разрез по плоскости, содержащей ось трубы (Фиг. 2), стенка трубы формируется гофрированным профилем, включающим наружную и внутреннюю складки; наружные складки 11 (расположенные на наружной стенке трубы после навивки) шире внутренних складок 12 (расположенных на внутренней стенке трубы после навивки). После формирования трубы спиральной навивкой наружные складки сплющиваются и расширяются приложением к трубе радиального давления, предпочтительно до такой степени, чтобы они образовали существенно прямую линию 14 на наружной поверхности трубы; достигается высокая жесткость на изгиб благодаря формированию по существу непрерывной поверхности 14 наружной стенки и тому, что между наружной и внутренней складками 11 и 12 формируется ребро 16 профиля из относительно большого количества металла. Изготовление завершается нарезкой трубы в необходимые длины для использования в качестве сердечников для рулонной ленты.

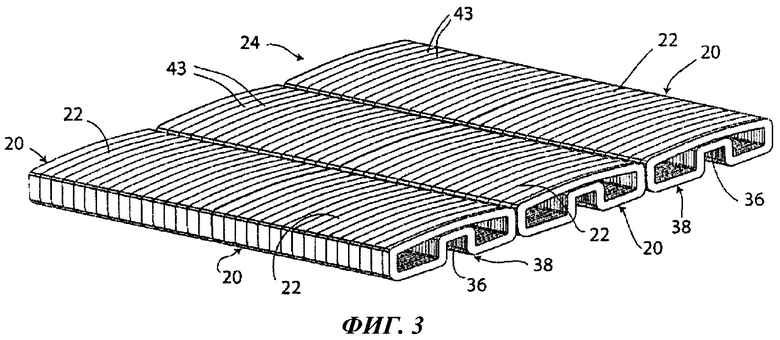

В современной торговой практике алюминиевые трубчатые сердечники вышеописанного типа обычно имеются в некотором числе типоразмеров, то есть:

В качестве частного примера можно привести трубчатый сердечник длиной от 73,7 до 86,4 см (от 29 до 34 дюймов), с наружным диаметром 42,2 см (16,625 дюймов) и длиной окружности 132,7 см (52,23 дюйма), выполненный из алюминиевого сплава АА3104 (стандартный лист для изготовления корпуса банки). Высота гофрирования стенки, измеряемая между линией наружных складок 11 и касательной к внутренним складкам 12, как показано на Фиг. 2, составляет примерно 0,8 см (0,31 дюйм). Две такие трубы, сочлененные друг с другом боками, используются в качестве сердечника рулона алюминиевого листа для производства банок. Сочлененные боками трубы не обязательно скрепляются друг с другом, а просто удерживаются намотанным вокруг них листом.

Описанные выше алюминиевые трубы 10 являются удобными и на сегодня самыми предпочтительными черновыми заготовками для формирования секций платформы по настоящему изобретению, что обусловлено их малым весом, поперечно-гофрированным профилем с ребрами жесткости и их широкой доступностью на заводах по производству банки, где их получают вместе с рулонами металла и затем утилизируют в металлолом. В более широком смысле, для использования в качестве секций платформы по настоящему изобретению пригодны любые трубчатые сердечники, формованные из листового металла, особенно, если их стенки имеют некоторую гофрированную или рифленую упрочняющую структуру, которая может предотвращать сплющивание изготовленных секций платформы в процессе использования без необходимости перехода на тяжелые и дорогие сорта листового проката.

Каждая секция платформы по настоящему изобретению, конкретный пример осуществления которого показан на Фиг. 3, Фиг. 5-9 и описывается ниже по тексту, изготавливается путем деформирования одного из трубчатых сердечников 10 в полую гофрированную алюминиевую секцию 20, имеющую в целом плоскую верхнюю стенку 22 и в целом прямоугольный поперечный профиль (сечение). Некоторое число секций 20 скрепляются другом с другом боками в параллельный набор и/или торцами в последовательный набор для образования готовой платформы, причем верхние стенки 22 секций 20 обращены в одну сторону, составляя грузонесущую площадку. Платформа 24, показанная на Фиг. 3, включает в себя шесть секций 20, собранных из двух пар (последовательных наборов) параллельных наборов по три секции.

Трубчатые сердечники 10 деформируются (подвергаются изменению формы) в секции 20 путем приложения к стенке трубчатого профиля в определенных местах его периметра направленного в основном радиально давления формования (под «направленными в основном радиально давлениями» здесь понимаются давления, направленные поперек оси трубы). Для этого может использоваться гидравлическое, пневматическое или механическое давление или же штамповочный пресс. Трубчатые сердечники, сформованные согласно вышеприведенному описанию профилированием листового металла на роликовой листогибочной машине с блокировкой, в процессе деформирования в секции 10 сохраняют структурную целостность объединенных и закрытых сбоку конструктивных элементов.

Сформованные секции 20 затем скрепляются друг с другом, например, обжимом металла (что не требует крепежа), дающим прочность, достаточную для того, чтобы нести желательную нагрузку на платформе, но позволяющим легко разобрать платформу для утилизации, или просто пластиковой обвязкой 28 (Фиг. 8В).

На Фиг. 5 и Фиг. 6 иллюстрируется процесс деформирования гофрированной трубы 10 в секцию 20 платформы с приложением давления гидравлическими цилиндрами (не показаны). В начале процесса посредством прессующей плиты 30а к трубе 10 сверху (по направлению стрелки 30) прилагается направленное вниз давление. Также направленное вниз давление (по направлению стрелки 31) прилагается к трубе изнутри посредством узла 32 формующего ролика. Этот узел формующего ролика изгибает стенку трубы вокруг центрального формующего элемента 34 (проходящего, по меньшей мере, по всей длине трубы параллельно оси трубы), образуя продольный центральный несущий гребень 36 в нижней стенке 38 изготавливаемой секции платформы. На следующей операции процесса (Фиг. 6) направленное внутрь давление (по направлению стрелок 40) также прилагается к противоположным стенкам трубы посредством установленных на шарнирах плит 40а для формирования боковых стенок 40 секции платформы.

На Фиг. 7-9 показан идеализированный вид с торца секции 20 платформы после завершения процесса. В этом идеальном случае верхняя стенка 22 - плоская и горизонтальная, а нижняя стенка 38 имеет два горизонтальных крайних участка 38а и 38b, разделенных центральным продольным несущим гребнем 36, который имеет верхнюю полку 36а, расположенную под верхней стенкой 22. Боковые стенки 42 и стойки 36b гребня 36 расположены вертикально.

На практике, как то иллюстрирует Фиг. 3, стенки сформованной секции 20 не идеально плоские, но остаются несколько дугообразными и в действительности могут даже быть значительно выгнутыми наружу (особенно это касается верхней стенки 22), хотя в целом круглый поперечный профиль изначальной цилиндрической трубы 10 по всей длине секции существенно и безвозвратно преобразуется в горизонтально удлиненный (в данном варианте осуществления) полый профиль, который может быть описан прямоугольником, у которого верхняя и нижняя горизонтальные стороны длиннее его вертикальных сторон. Термин «существенно прямоугольный поперечный профиль» здесь охватывает такой горизонтально удлиненный полый профиль, несмотря на то, что его стенки даже могут сохранять некоторую выгнутость наружу, и вне зависимости от того, имеет ли нижняя стенка секции платформы центрального продольного гребня, аналогичного гребню, обозначенному позиционным номером 36. Следует также понимать, что термины «горизонтальный», «вертикальный», «верхний», «нижний» здесь относятся к ориентации секции платформы, несущей нагрузку, или к ориентации платформы, несущей нагрузку при перемещении или транспортировке; а термин «в целом плоская верхняя стенка» относится к стенке секции платформы, обращенной вверх и сохраняющей некоторый выгиб вверх в поперечнике, но существенно менее изогнутой по сравнению со стенкой исходной трубы, из которой она была сформирована.

Кольцевые складки исходной цилиндрической трубы 10 сохраняются как поперечные складки 43 стенок секции 20 платформы, в которую она деформируется, особенно на удлиненных поверхностях, таких как верхняя стенка 22, и выполняют упрочняющую функцию, вносящую свой вклад в грузонесущую способность получающейся в результате платформы 24. Особенно в случаях, когда секции платформы формируются с относительно острыми углами, складки могут сплющиться и порваться внутри углов и рядом с ними, а также могут растянуться на внешних поверхностях углов.

Платформа в сборе, показанная на Фиг. 8А и 9 и на виде сверху Фиг. 8В, состоящая в данном конкретном осуществлении из шести секций 20, соединенных пластиковой обвязкой 28, типично может иметь площадь примерно 121,9×165,1 см (48×65 дюймов). Как показано на Фиг. 9, собранная платформа может быть нагружена материалом 44, таким как пакеты металлолома или упаковки, удерживаемые вместе пластиковой обвязкой 46 (и прикрепленные к платформе дополнительной обвязкой, которая здесь не показана), для транспортировки груза на платформе вилочным погрузчиком или аналогичным транспортом. Секции 20 платформы не закрыты с торцов; следовательно, платформа может быть без дополнительной подготовки захвачена и перемещена на вилах погрузчика.

В более широком смысле, в осуществлениях платформы и способа по изобретению, аналогичных показанным на Фиг. 3 и Фиг. 5-9, предлагается целиком металлическая секция платформы, созданная из гофрированной металлической трубы круглого сечения путем деформирования ее в упрочненный профиль прямоугольного сечения. Эти секции скрепляются друг с другом в одну платформу, используемую для погрузки-разгрузки, хранения и перемещения крупногабаритных грузов вилочными погрузчиками или аналогичным транспортом. Металлические (например, алюминиевые) гофрированные трубы могут изготавливаться в различных диаметрах и длинах; соответственно, платформа может создаваться из одной или нескольких секций, в зависимости от того, какого размера должна быть платформа. Готовая платформа имеет малый вес, на 100% состоит из алюминия, не требует крепежа (кроме пластиковой обвязки в некоторых случаях) и может быть легко разобрана для утилизации в качестве металлолома.

Каждая секция платформы формуется в трубу из цельного куска металла, предпочтительно алюминия. После изменения его формы он полностью пригоден для повторного использования, в конце срока службы сохраняет до 70% своей стоимости в качестве металлолома, абсолютно экологически чист и не представляет проблем при утилизации.

Хотя у исходной трубы (трубчатого сердечника) 10 наиболее часто встречается диаметр примерно 40,6 см (16 дюймов), ее можно изготавливать с любым необходимым диаметром. В итоге, для получения требуемых размеров платформа по настоящему изобретению чаще всего будет включать в себя от двух до десяти секций, полученных из отдельных трубчатых сердечников и соединенных друг с другом обвязкой, обжимкой или с помощью болтов, заклепок или сварки. В некоторых случаях предпочтительно выполнение платформ с возможностью укладки их друг на друга, что подразумевает, чтобы конструкция платформы была достаточно прочна для обеспечения этой возможности и для того, чтобы платформа и ее секции оставались в неизменном виде и не деформировались при перевозке.

В одном конкретном, но не ограничивающем примере платформы по настоящему изобретению, используются на заводе по производству тары под напитки - цельнотянутой банки из алюминиевого сплава АА3104. На такие заводы лента из сплава АА3104 для изготовления банок доставляется в рулонах. В существующей практике эти рулоны обычно намотаны на алюминиевые цилиндрические поперечно-гофрированные трубчатые сердечники диаметром 42,2 см (16,625 дюймов) аналогичные показанным позиционным номером 10 на Фиг. 1 и описанным выше. То есть такие трубчатые сердечники (по два на каждый рулон) на тарном заводе имеются в изобилии. По настоящему изобретению они недорого трансформируются в секции платформы, способной выдерживать вес пакетов алюминиевых технологических отходов, эпизодически образующихся при изготовлении алюминиевой банки.

Вес платформ по настоящему изобретению до 75% меньше веса обычных деревянных поддонов, и они полностью пригодны для повторного применения, что означает, что весь перевозимый вес является полезным. Пакетированный лом к алюминиевым платформам крепится так же, как и к деревянным поддонам, то есть отсутствует дополнительная обвязка, требуемая для транспортировки пакетированного лома без дополнительных приспособлений, которая иногда используется как альтернатива деревянным поддонам.

Несомненно, платформы по настоящему изобретению могут применяться не только для лома, но также для таких грузов, как банки, детали или прочий ассортимент, доставляемый на поддонах.

Секция платформы, изготовленная из трубы 10 диаметром 42,2 см (16,62 дюйма) согласно Фиг. 3 и 5-9 и показанная в идеализированном виде на Фиг. 7, имеет следующие размеры: ширина стенки 22-42,2 см (16,62 дюйма); наружная высота стенок 42-13,3 см (5,25 дюймов); внутренняя ширина гребня 36-12,7 см (5,0 дюйма); наружная ширина крайних участков 38а и 38b нижней стенки - 14,8 см (5,81 дюйма); высота стоек 36b гребня - 11,4 см (4,50 дюйма); длина секции - от 73,7 до 86,4 см (от 29 до 34 дюймов).

Платформы, изготовленные из секций, сформованных по примеру осуществления по Фиг. 5 и Фиг. 6, в некоторых случаях имели проблемы формирования из-за интенсивной деформации, происходящей при сгибании металла вокруг формующего элемента 34. В частности, металл имеет тенденцию к разрыву вдоль одного или обоих углов гребня 36 вследствие растяжения в этих местах.

Альтернативный вариант осуществления платформы и способа по настоящему изобретению показан на Фиг. 4 и Фиг. 10-12В. Как и в вышеописанном примере, платформа 50 в этом альтернативном варианте осуществления содержит некоторое число секций 54, каждая из которых имеет в целом плоскую верхнюю стенку 56 и в целом прямоугольное поперечное сечение, причем каждую секцию изготавливают из полой металлической (предпочтительно алюминиевой) цилиндрической поперечно-гофрированной трубы, аналогичной трубе, обозначенной позиционным номером 10 на Фиг. 1 и описанной выше, путем деформирования трубы приложением по всей ее длине направленного в целом радиально давления. Для получения сборной платформы секции 54 скрепляют друг с другом боками в параллельные или торцами в последовательные наборы, например, пластиковой обвязкой 58.

Платформа 50, показанная на Фиг. 4 и Фиг. 10-12В, отличается от платформы 24, показанной на Фиг. 3 и Фиг. 5-9 тем, что в секции 54 отсутствует продольный центральный несущий гребень (поз. 36 на Фиг. 3). Соответственно, нижняя стенка 60 и верхняя стенка 56 секции 54 расположены в целом параллельно друг другу по всей ширине секции. На Фиг. 11 и Фиг. 12А показано идеализированное представление поперечного профиля секции 54; фактически, как и в случае секций 20, показанных на Фиг. 3 и 5-9, и как описывается далее по тексту, стенки полностью сформованной секции 54 (особенно более широкие стенки 56 и 60) сохраняют, по меньшей мере, небольшой выгиб наружу. Термин «в целом параллельный», используемый здесь для описания верхней и нижней стенок секции 54, соответственно описывает также непрямые стенки, выгнутые в противоположные друг от друга стороны, как показано на Фиг. 4.

Отсутствие несущего гребня на нижней стенке секции платформы уменьшает интенсивность деформации, требуемой для преобразования изначально цилиндрической трубы 10 в секцию существенно прямоугольного поперечного сечения, и тем самым минимизирует или устраняет проблемы формования, с которыми сталкиваются при изготовлении секций 20, изображенных на Фиг. 3 и Фиг. 5-9.

Так как ни одна из стенок изначально цилиндрической трубы не используется для формования несущего гребня, общая ширина каждой из секций 54, изготовленных из трубы 10 некоторого диаметра, больше ширины секции 20 (имеющей гребень 36), изготовленной из трубы 10 этого же диаметра. К примеру, ширина каждой секции 54, изготовленной из трубы 10 диаметром 41,1 см (16,62 дюйма), составляет обычно 55,9 или 58,4 см (22 или 23 дюйма) по сравнению с 42,2 сантиметрами (16,62 дюймами) ширины каждой секции 20, изготовленной из трубы 10 этого же диаметра. То есть показанная на Фиг. 4 платформа 50, собранная из двух тандемных (сочлененных торцами) наборов по две параллельные секции 54, может иметь существенно одинаковую площадь с шестисекционной платформой 24, показанной на Фиг. 3, при условии, что в обоих случаях для изготовления секций платформы используются трубы одинаковой осевой длины.

С другой стороны, при осуществлении изобретения по Фиг. 4 и Фиг. 10-12В более сложно изготовить секцию с плоским верхом из-за упругого пружинения; и нижние и верхние стенки каждой секции 54, будучи «в целом плоскими», могут сохранять некоторую изогнутость, и снова термины «в целом прямоугольный поперечный профиль» и «в целом параллельные верхние и нижние стенки» описывают также секции с верхними и нижними стенками, несколько изгибающимися наружу в стороны друг от друга. Кроме того, секции 54, не имеющие центрального гребня на нижней стенке, выдерживают меньший вес, чем секции 20. Тем не менее, благодаря поперечному гофрированию и верхних, и нижних, и боковых стенок секции 54 данные секции способны нести нагрузки, порядок полезной величины которых допускает использование секций в грузовых платформах.

На Фиг. 10 и 11 показан один из примеров осуществления изобретения способа формования секции 54 платформы из поперечно-гофрированной и изначально цилиндрической алюминиевой трубы 10. В процедуре данного способа трубу помещают (так, чтобы ее ось была горизонтальной) между неподвижной нижней опорной горизонтальной поверхностью 62 и вертикально-подвижной верхней горизонтальной прессующей плитой 64, к которой гидравлическим цилиндром (не показан) прилагают направленное вниз (по стрелке 66) давление с целью уплощения изначально цилиндрической трубы в секцию, имеющую в целом прямоугольное поперечное сечение и горизонтальную ширину больше вертикальной высоты. Одновременно с этим два параллельных бруска 68, проходящих сквозь трубу аксиально, и соответственно упирающихся в противоположные участки трубы, разводят гидравлическим цилиндром 72 в противоположные друг от друга стороны горизонтально (по стрелкам 70) так, чтобы они вместе с действием прессующей плиты придали поперечному сечению трубы вдоль всей ее длины в целом прямоугольную форму.

Четыре получившиеся секции собирают верхними стенками вверх в платформу в две секции длиной и в две секции шириной, как показано на Фиг. 4 (вид в перспективе), 12А (вид с торца с представлением поперечных профилей секций платформы в форме идеальных прямоугольников) и 12В (вид сверху с указанным позиционным номером 74 поперечным гофрированием верхней стенки), и скрепляют друг с другом пластиковой обвязкой 58. Затем на платформу можно поместить установленные друг на друга пакеты металлолома, обвязкой 76 закрепив их на платформе, чтобы на ней перевезти их на перерабатывающее предприятие, где и металлолом и платформа могут быть переработаны в качестве вторичного сырья. В некоторых случаях привязывание груза к платформе может частично или полностью выполнять функцию скрепления секций платформы друг с другом. Как и в осуществлении согласно Фиг. 3 и 5-9, открытые с торцов секции 54 платформы 50 могут принять вилы погрузчика.

В типовом процессе изготовления банки желательно, чтобы платформа для транспортировки металлолома была способна выдерживать 2495 кг (5500 фунтов) перемещаемого груза. То есть каждая секция платформы стандартного размера 121,9×165,1 см (48×65 дюймов) должна быть способна нести 1235 кг/м2 (253 фунта/фут2); а при размере платформы 114,3×172,7 см (45×68 дюймов), то есть 103,75 кг/м2 (21,25 фунта/фут2), каждая секция платформы должна быть способна нести 1260 кг/м2 (258 фунта/фут2). Так как каждый рулон алюминиевой ленты (баночной ленты) в современной коммерческой практике производства банки под напитки наматывают на двух трубчатых сердечниках 10, то из сердечников двух рулонов получится одна платформа 50 стандартного размера. Для осуществления изобретения по примеру согласно Фиг. 3-9 для изготовления каждого такого поддона потребуются сердечники от трех рулонов.

В одном испытании четырехсекционной платформы 50, изготовленной согласно иллюстрациям Фиг. 4, 12А и 12В, платформа выдержала 2072 кг (4567 фунтов) перемещаемого груза; и платформа и груз не пострадали во время транспортировки. В другом, уже статическом, испытании одна секция 54 была успешно проверена на грузоподъемность в статическом состоянии с помощью двух заполненных водой 55-галлоновых бочек общей массой примерно 390 кг (860 фунтов), установленных друг на друга на верхней стенке секции платформы; площадь основания колонны из бочек, составила 0,25 м2 (2,64 фут2), то есть секция показала грузоподъемность в 1587 кг/м2 (325 фунт/фут2), что более чем достаточно для нагрузки на платформу в 2495 кг (5500 фунтов).

Еще один пример осуществления изобретения способа деформирования поперечно-гофрированных цилиндрических алюминиевых труб 10 в секции платформы, имеющие в целом прямоугольное поперечное сечение, показан на Фиг. 13-15. Стремясь минимизировать или устранить сложности формования, присущие процедуре, иллюстрируемой Фиг. 5-6, в способе по данному осуществлению получают секции 80 (Фиг. 15), аналогичные секциям, показанным на Фиг. 3 и Фиг. 5-9, имеющие в целом плоскую верхнюю стенку 82 и нижнюю стенку 84, сформованную с центральным продольным несущим гребнем 86, выступающим внутрь к верхней стенке.

Как видно из Фиг. 13, цилиндрическую трубу 10, ориентировав ее ось горизонтально, укладывают на опору, имеющую центральный формующий элемент 88, служащий для формования гребня 86, а сверху располагают вертикально-подвижную горизонтальную прессующую плиту 90, проходящую по всей длине трубы и предназначенную для приложения к ней направленной вниз силы. Внутри трубы параллельно ее оси проходит пара боковых брусков 92, в исходном положении упирающихся в верхние части внутренней стенки трубы на противоположных сторонах медианной осевой вертикальной плоскости трубы, и пара центральных формующих роликов 94, соответственно упирающихся во внутреннюю стенку трубы вдоль противоположных сторон центрального формующего элемента. Силовой прижим 96 проходит внутри трубы вдоль ее оси непосредственно над упомянутым выше элементом и в точном совмещении с ним. Гидравлические цилиндры (не показаны) используют для приложения давления к стенке трубы посредством различных формующих элементов.

Сначала трубу формуют наружу и вниз (Фиг. 13), причем распирающее усилие прилагают к брускам 92, которые наклонены для того, чтобы на формование нижней стенки и гребня шло больше материала, чем в процедуре согласно Фиг. 5-6. Направленные вниз усилия прилагают к плите 90 (по стрелке 98) и к паре роликов 94 (по стрелке 100), а распирающие усилия (по стрелкам 102) прилагают к брускам 92. Прижимные усилия прилагают к части стенки трубы над формующим элементом 88 для начала формования центрального гребня 86 секции платформы.

Формование продолжают (Фиг. 14) одновременным движением всех формующих деталей, кроме центрального прижима 96, который поддерживает постоянное давление для удерживания металла стенки трубы неподвижно на формующем элементе 88. В процессе формования после выполнения этапа придания предварительной формы боковые бруски 92 поворачивают. По завершении операции изменения формы (Фиг. 15, на которой поперечное сечение готовой секции 80 снова показано в идеализированном представлении в виде прямоугольника с плоскими стенками), бруски 92 находятся на противоположных друг от друга сторонах секции 80. За счет внешних контуров поперечного сечения формующего элемента 88 и роликов 94 углы сформованного гребня 86 более скруглены, чем в секции 20, изготовленной по процедуре согласно Фиг. 5-6, так как первоначальный наклон брусков 92 и их последующее вращение обеспечивают больше металла (то есть большую дугу исходной окружности трубы) для участка формирования гребня по сравнению с процедурой, иллюстрируемой Фиг. 5-6. Эти отличительные признаки считаются снижающими растяжение вдоль углов центрально гребня, создающее проблемы формования, упомянутые выше относительно секции 20.

Размеры и конфигурации описанных платформ и их секций приведены в качестве примеров и для пояснения конкретных вариантов, которым в настоящее время отдается предпочтение, но изобретение в его более широких аспектах охватывает другие соотношения геометрических размеров в целом прямоугольных поперечных профилей секций платформы, с гребнями и без гребней, секций, формованных из труб различных и разных диаметров и платформ, собранных из одной или некоторого числа секций, которых не обязательно должно быть четыре или шесть, а также платформ, в которых составляющие их секции скрепляются друг с другом пластиковой обвязкой, которая также связывает груз и крепит его к платформе, а не пластиковой обвязкой, которая только связывает секции платформы друг с другом.

Следует понимать, что изобретение не ограничивается приведенными примерами, но может быть осуществлено иначе в пределах объема приведенной ниже формулы изобретения.

Изобретение относится к способу изготовления платформы, в котором деформируют по меньшей мере одну полую металлическую трубу по существу цилиндрического поперечного сечения в полую секцию по существу прямоугольного поперечного сечения, имеющую по существу плоскую верхнюю стенку, образующую грузонесущую площадку, а также к способу утилизации поперечно-гофрированных полых цилиндрических алюминиевых сердечников после удаления намотанного на них листового или ленточного материала, в котором деформируют сердечники в секции по существу прямоугольного поперечного сечения путем приложения к сердечникам по всей их длине направленного по существу радиально давления, и скрепляют готовые секции друг другом для образования грузонесущей площадки. 2 н. и 3 з.п. ф-лы, 17 ил.

1 Способ изготовления платформы, в котором деформируют по меньшей мере одну полую металлическую трубу по существу цилиндрического поперечного сечения в полую секцию по существу прямоугольного поперечного сечения, имеющую по существу плоскую верхнюю стенку, образующую грузонесущую площадку.

2 Способ по п. 1, отличающийся тем, что содержит этап деформирования каждой из множества полых металлических труб по существу цилиндрического поперечного сечения в полую секцию, имеющую по существу плоскую верхнюю стенку и по существу прямоугольное поперечное сечение, путем приложения направленного по существу радиально давления к трубе по существу по всей ее длине и этап скрепления полых секций друг с другом так, чтобы их верхние стенки были обращены в одну сторону для образования грузонесущей площадки.

3. Способ по п. 2, отличающийся тем, что на этапе деформирования каждую из полых металлических труб прижимают по существу радиально направленным давлением к формующему элементу в виде удлиненного прямолинейного выступа, проходящего параллельно трубе таким образом, что у сформованной из трубы полой секции напротив верхней стенки имеется нижняя стенка, имеющая продольный центральный гребень, выступающий внутрь к верхней стенке.

4. Способ по п. 2, отличающийся тем, что каждая из полых металлических труб содержит продольно-гофрированную алюминиевую ленту, спирально навитую в цилиндр с частичным перекрыванием соседних витков.

5. Способ утилизации поперечно-гофрированных полых цилиндрических алюминиевых сердечников после удаления намотанного на них листового или ленточного материала, в котором деформируют сердечники в секции по существу прямоугольного поперечного сечения путем приложения к сердечникам по всей их длине направленного по существу радиально давления и скрепляют готовые секции друг другом для образования грузонесущей площадки.

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ТАБЛЕТОК В КОНВАЛЮТУ | 1972 |

|

SU423709A1 |

| Устройство для измельчения продукта на гранулы | 1972 |

|

SU459251A1 |

| WO8704408 А1,30.07.1987. | |||

Авторы

Даты

2016-02-10—Публикация

2014-10-30—Подача