Область техники

Изобретение относится к перфорированным тонколистовым материалам, а также к устройствам и способам перфорирования и растягивания полотен, которые могут использоваться для изготовления таких материалов.

Уровень техники

В патентной литературе описаны различные способы и устройства для перфорирования, деформирования и/или растягивания тонколистовых материалов. С помощью таких способов перфорирования, как перфорирование дисковыми ножами, трудно изготовить тонколистовой материал, имеющий близко расположенные отверстия перфорации, имеющие при этом требуемую ширину в направлении, поперечном движению в машине (направление CD). Чтобы выполнить расположенные близко друг к другу ряды отверстий, необходимо использовать ножи с очень малым углом между соседними зубцами. Но при таком способе возникает проблема, заключающаяся в том, что получающиеся отверстия не имеют достаточной ширины в направлении, поперечном движению в машине, даже при большой глубине зацепления между ножевым валиком и сопрягающимся с ним раскаточным валиком. Получаемые при этом отверстия часто являются удлиненными в направлении движения в машине, в результате чего они имеют вид прорезей и малую открытую площадь, и к тому же создают высокую концентрацию напряжений, что может приводить к разрывам материала в процессе его использования. Отверстия, имеющие форму удлиненных прорезей и малую открытую площадь, становятся тем более ощутимой проблемой, чем более прочным и устойчивым к разрыву является используемый тонколистовой материал. Применяется также способ перфорирования с использованием скругленных или конических горячих игл, однако недостатком такого способа является то, что он требует большей точности совмещения сопряженных валиков, и как правило, расстояние между отверстиями перфорации при таком способе больше. Перфорирование с использованием скругленных или конических горячих игл, как правило, выполняется при малой линейной скорости тонколистового материала.

Возможна также последующая раскатка тонколистового материала для его растягивания, но она может привести к появлению чередующихся рядов отверстий разного размера, потому что ряды выполненных отверстий невозможно выровнять при последующем процессе растягивания. Кроме того, совместить отверстия, уже имеющиеся в тонколистовом материале, с элементами, формируемыми в последующих процессах, в направлении, поперечном движению в машине, затруднительно из-за неравномерного распределения основы. Кроме того, последующая раскатка тонколистового материала значительно ослабляет тонколистовой материал и делает его предрасположенным к разрыву.

Существует потребность в тонколистовом материале, имеющем дискретные, расположенные близко друг к другу отверстия перфорации с большей шириной в направлении, поперечном движению в машине, чем это было возможно ранее. Существует потребность в перфорированном тонколистовом материале, имеющем более высокую прочность в направлении, поперечном движению в машине, что исключало бы его легкий разрыв в направлении, поперечном движению в машине. Существует потребность в способе изготовления перфорированного тонколистового материала, имеющего отверстия перфорации, имеющие больший размер, большую ширину и большую открытую площадь. Существует также потребность в устройствах, позволяющих выполнять перфорацию в тонколистовом материале с получением отверстий с желаемой, увеличенной шириной в направлении, поперечном движению в машине.

Известно множество технологических процессов для изготовления тонколистового материала с гребнями и канавками, например раскатка. Известно также множество технологических процессов для изготовления тонколистового материала с отверстиями перфорации, например перфорирование горячими иглами. Однако трудно изготовить гофрированный тонколистовой материал, имеющий чередующиеся гребни и канавки, которые совмещены друг с другом для получения требуемой структуры из отверстий перфорации. Существуют технологические процессы выполнения микроперфорации с последующей раскаткой, однако они приводят к получению уплощенного и не гофрированного тонколистового материала. Тонколистовые материалы с канавками в виде плоских полос и гребнями могут быть получены путем обработки струями воздуха или воды материала, уложенного на ленту транспортера, имеющего соответствующую структуру поверхности. Однако процессы с использованием струй воздуха и воды являются гораздо более медленными и потребляют больше энергии, чем способы, предлагаемые в изобретении. Кроме того, выполненные при этом гребни не являются полыми и могут удерживать большее количество жидкости.

Существует потребность в тонколистовом материале, имеющем чередующиеся гребни и канавки, так, чтобы при этом отверстия перфорации были расположены в строго определенных местах материала, например в канавках или на гребнях. Существует потребность в перфорированном тонколистовом материале, имеющем гофрированную структуру, определенным образом совмещенную с перфорацией.

Выше были представлены все цели изобретения. Воплощения, описанные в настоящей заявке, могут соответствовать тем или иным целям в различных комбинациях. Любое из описанных воплощений может, но не обязательно, должно обеспечивать достижение всех указанных выше целей.

Сущность изобретения

Изобретение относится к перфорированным и, как правило, гофрированным тонколистовым материалам, а также к устройствам и способам для изготовления таких материалов. Такие материалы могут использоваться в качестве компонентов различных изделий, в частности абсорбирующих изделий (например, в качестве верхних листов, тыльных листов, слоев, принимающих жидкость, слоев, распределяющих жидкость и абсорбирующих сердцевин), упаковки (например, упаковочных рукавов, усадочной обертки и полиэтиленовых пакетов), протирочных материалов, косметических салфеток, туалетной бумаги, бумажных полотенец и им подобных изделий. Возможны многочисленные неограничивающие воплощения изобретения.

В одном из воплощений изобретения предлагается устройство, содержащее два взаимозацепляющихся формирующих структурных компонента, образующих между собой зазор, при этом упомянутое устройство содержит: первый формирующий структурный компонент, содержащий: множество первых гребней и первых канавок на поверхности формирующего структурного компонента, при этом упомянутые первые гребни имеют верхнюю поверхность, а упомянутые первые канавки имеют нижнюю поверхность; и множество пространственно разнесенных зубцов, протяженных наружу от верхней поверхности упомянутых первых гребней, при этом каждый зубец может формировать отверстие перфорации, при этом верхняя поверхность упомянутого первого гребня расположена между вершинами упомянутых зубцов и нижней поверхностью упомянутых первых канавок; и второй формирующий структурный компонент, содержащий множество непрерывных вторых гребней и вторых канавок.

Кроме того, в изобретении дополнительно предлагается устройство, содержащее два взаимозацепляющихся вращающихся в противоположных направлениях валика, образующих между собой зазор, при этом упомянутое устройство содержит в целом цилиндрический первый валик, при этом упомянутый первый валик имеет поверхность, окружность боковой поверхности и ось, при этом упомянутый первый валик содержит: множество первых гребней и первых канавок, протяженных по окружностям боковой поверхности и расположенных на поверхности валика, при этом упомянутые первые гребни имеют верхнюю поверхность, а упомянутые первые канавки имеют нижнюю поверхность; и множество пространственно разнесенных зубцов, протяженных наружу от верхней поверхности упомянутых первых гребней, при этом каждый зубец сужается от верхней поверхности к вершине, при этом верхняя поверхность упомянутого первого гребня расположена между вершинами упомянутых зубцов и нижней поверхностью упомянутых первых канавок; и в целом цилиндрический второй валик, при этом упомянутый второй валик содержит множество непрерывных, протяженных по окружностям его боковой поверхности вторых гребней и вторых канавок.

В воплощениях изобретения дополнительно предлагается способ деформирования тонколистового материала с использованием устройства, при этом способ содержит этап подачи исходного тонколистового материала в зазор, сформированный между двумя взаимозацепляющимися валиками, содержащими: а) в целом цилиндрический первый валик, при этом упомянутый первый валик имеет поверхность, окружность боковой поверхности и ось, при этом упомянутый первый валик содержит: множество первых гребней и первых канавок, протяженных по окружностям боковой поверхности валика и расположенных на поверхности валика, при этом упомянутые первые гребни имеют верхнюю поверхность, а упомянутые первые канавки имеют нижнюю поверхность; и множество пространственно разнесенных зубцов, протяженных наружу от верхней поверхности упомянутых первых гребней, при этом упомянутые зубцы имеют вершины, при этом верхняя поверхность упомянутых первых гребней расположена между вершинами упомянутых зубцов и нижней поверхностью упомянутых первых канавок; и b) в целом цилиндрический второй валик, при этом упомянутый второй валик содержит множество непрерывных, протяженных по окружностям его боковой поверхности гребней и канавок, при этом упомянутые вторые гребни имеют верхнюю поверхность, а упомянутые вторые канавки имеют нижнюю поверхность; при этом при подаче упомянутого тонколистового материала в упомянутый зазор вершины по меньшей мере некоторых гребней на первом валике являются протяженными к оси упомянутого второго валика глубже вершин по меньшей мере некоторых из вторых гребней на упомянутом втором валике, при этом упомянутый тонколистовой материал: (i) перфорируется упомянутыми зубцами во множестве разнесенных друг от друга первых местоположений, при этом (i) формируется множество разнесенных друг от друга отверстий перфорации; и (ii) растягивается в направлении, поперечном движению в машине, упомянутыми взаимозацепляющимися валиками.

Краткое описание чертежей

Настоящая заявка включает прилагаемые чертежи, позволяющие лучше понять воплощения изобретения. На чертежах изображены воплощения изобретения, и в совокупности с настоящим описанием они служат для объяснения сущности предмета настоящего изобретения.

Фиг. 1. Аксонометрический вид известной из уровня техники пары раскаточных валиков для деформирования тонколистового материала.

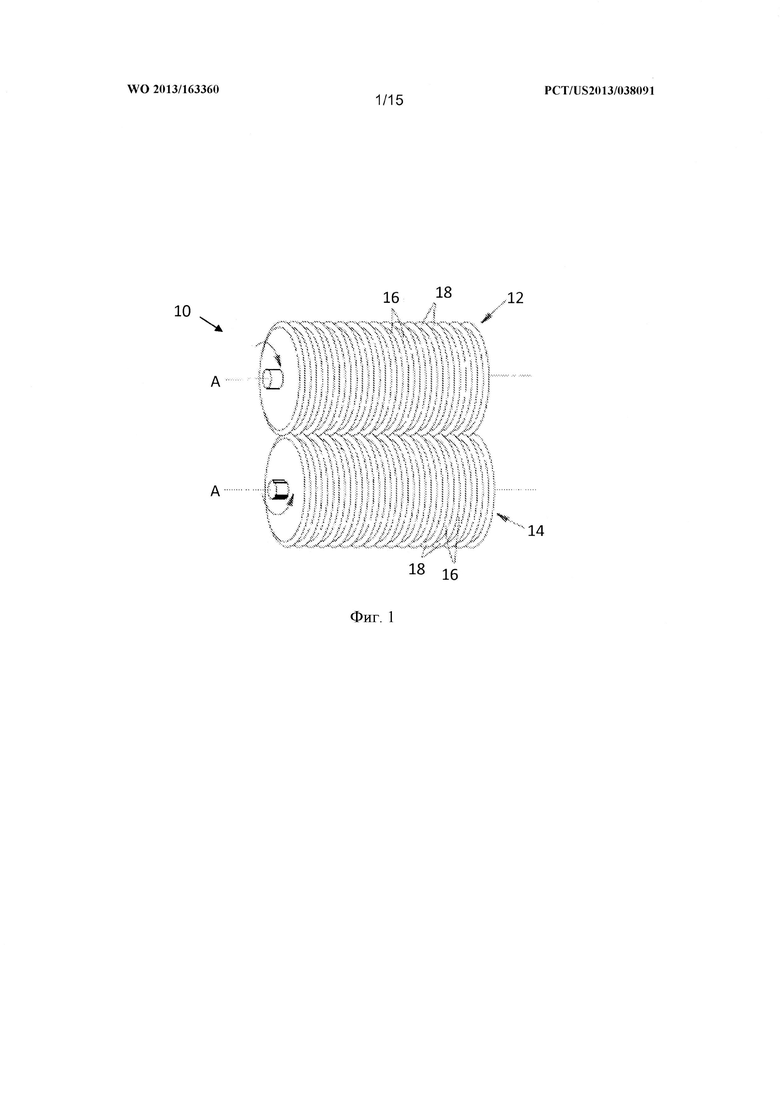

Фиг. 2А. Аксонометрический вид известной из уровня техники пары валиков для перфорирования тонколистового материала, включающей валик с перфорирующими дисковыми ножами (RKA) и раскаточный валик.

Фиг. 2В. Вид сбоку известной из уровня техники пары валиков, изображенной на фиг. 2А.

Фиг. 2С. Увеличенный вид сбоку зазора между валиками, изображенными на фиг. 2А.

Фиг. 2D. Вид сверху примера тонколистового материала, известного из уровня техники, с использованием валиков, изображенных на фиг. 2А.

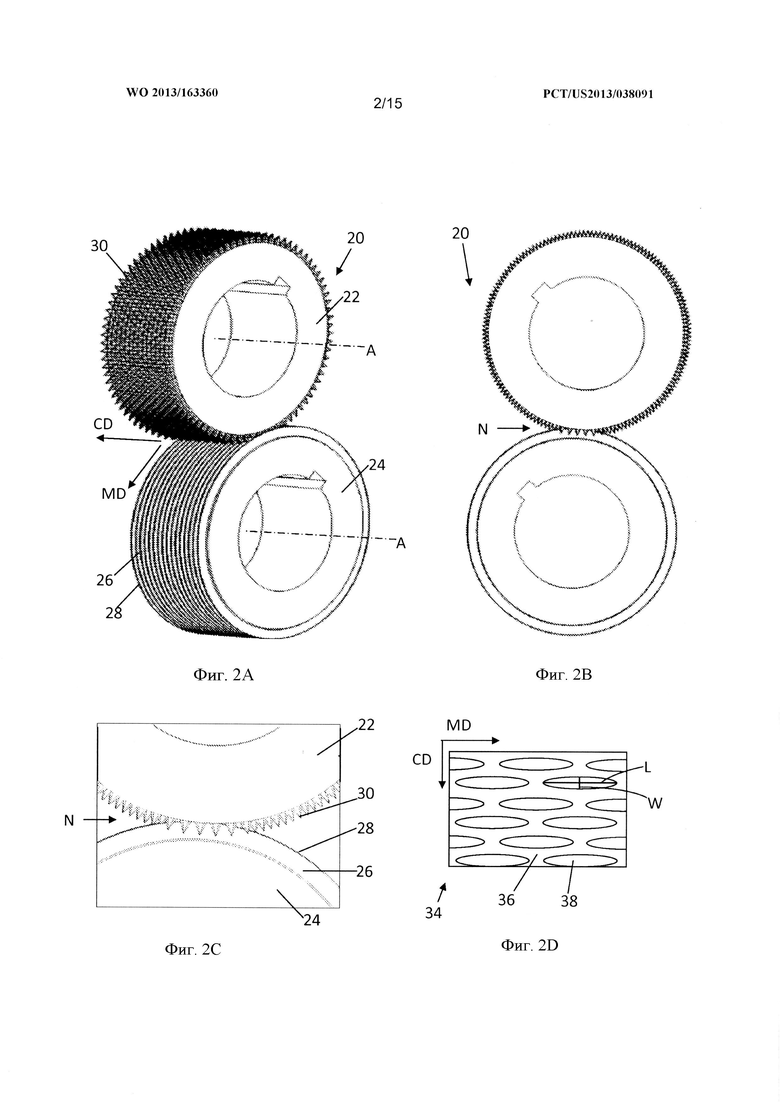

Фиг. 3А. Аксонометрический вид пары валиков, используемой в устройствах и способах в соответствии с изобретением, в которой один из валиков является валиком с перфорирующими дисковыми ножами (RKA), с приподнятыми гребнями и зубцами, расположенными в шахматном порядке, а второй валик является раскаточным валиком.

Фиг. 3В. Увеличенный вид сбоку зазора между валиками, изображенными на фиг. 3А.

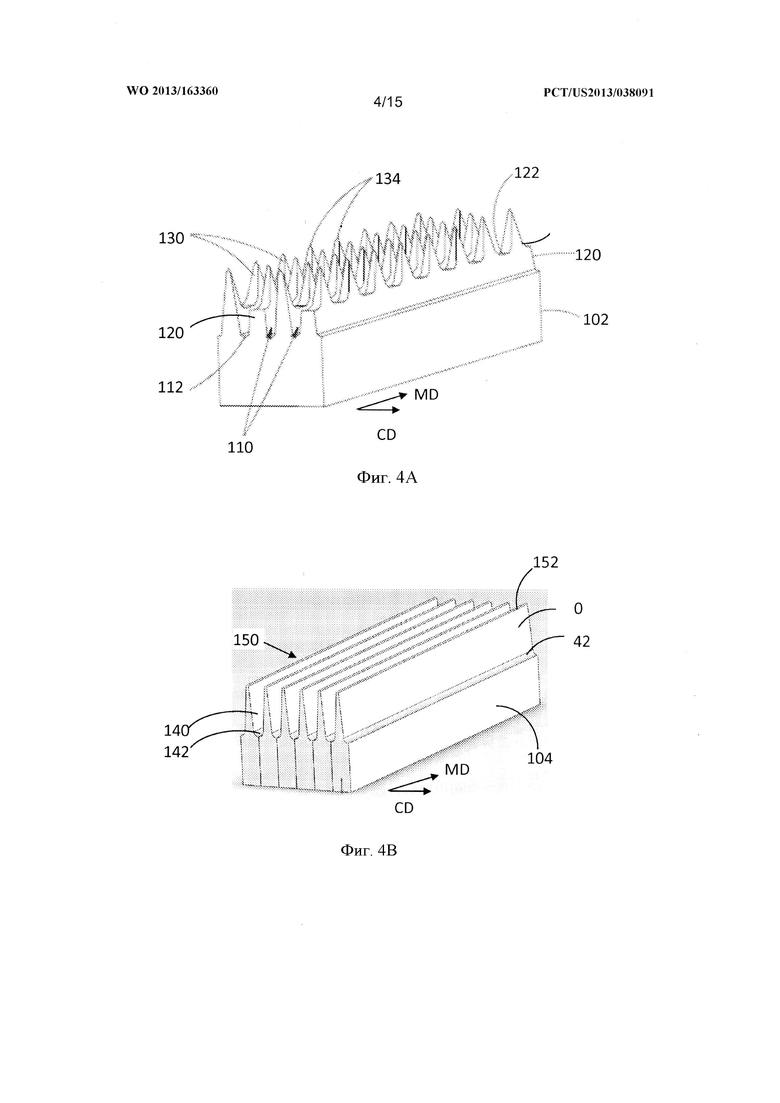

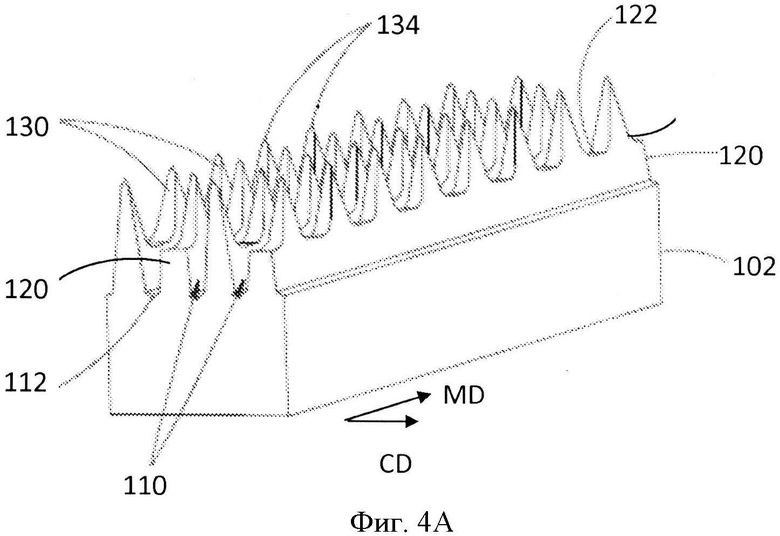

Фиг. 4А. Увеличенный аксонометрический вид участка поверхности одного из воплощений валика с перфорирующими дисковыми ножами с приподнятыми гребнями.

Фиг. 4В. Увеличенный аксонометрический вид участка поверхности одного из воплощений раскаточного валика.

Фиг. 4С. Увеличенный аксонометрический вид участка поверхности одного из воплощений валика типа SELF с приподнятыми гребнями.

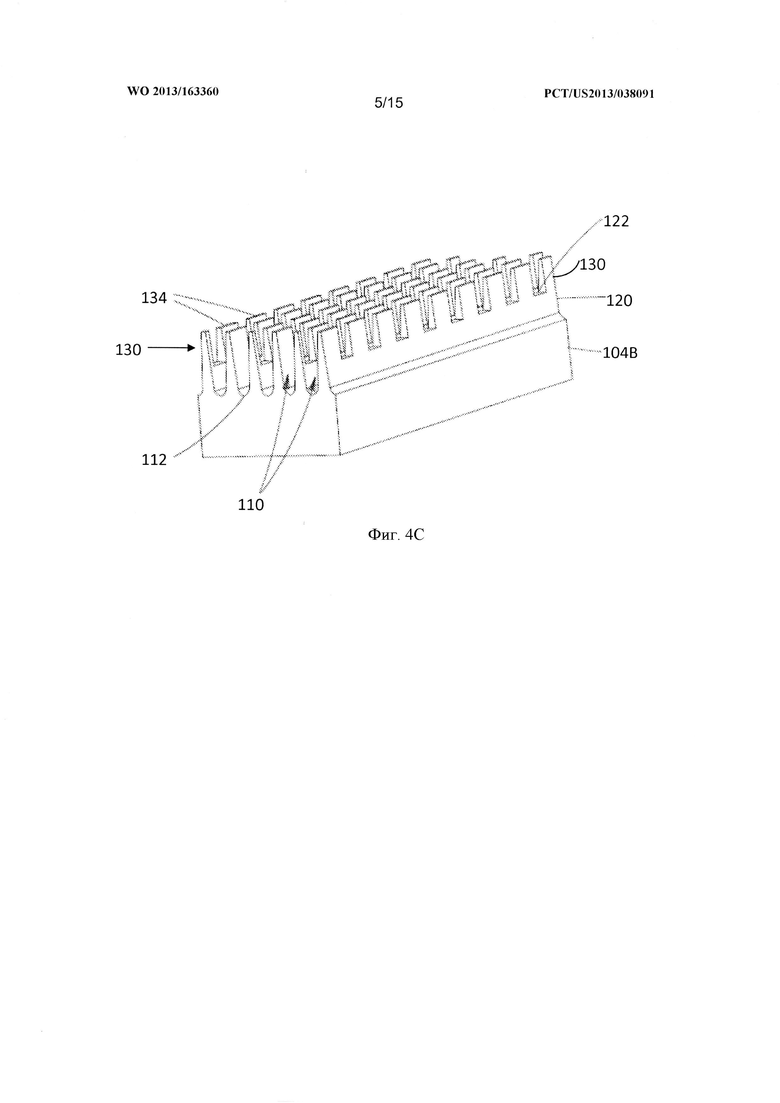

Фиг. 5А. Увеличенный аксонометрический вид участка поверхности одного валика с перфорирующими дисковыми ножами с приподнятыми гребнями в еще одном из воплощений изобретения.

Фиг. 5В. Вид сбоку расположения зубцов, показанного на фиг. 5А.

Фиг. 5С. Вид расположения зубцов, показанного на фиг. 5А, с торца валика.

Фиг. 5D. Вид сверху расположения зубцов, показанного на фиг. 5А.

Фиг. 5Е. Сечение расположения зубцов, показанного на фиг. 5А, по плоскости D-D, отмеченной на фиг. 5В.

Фиг. 5F. Сечение расположения зубцов, показанного на фиг. 5А, по плоскости Е-E, отмеченной на фиг. 5В.

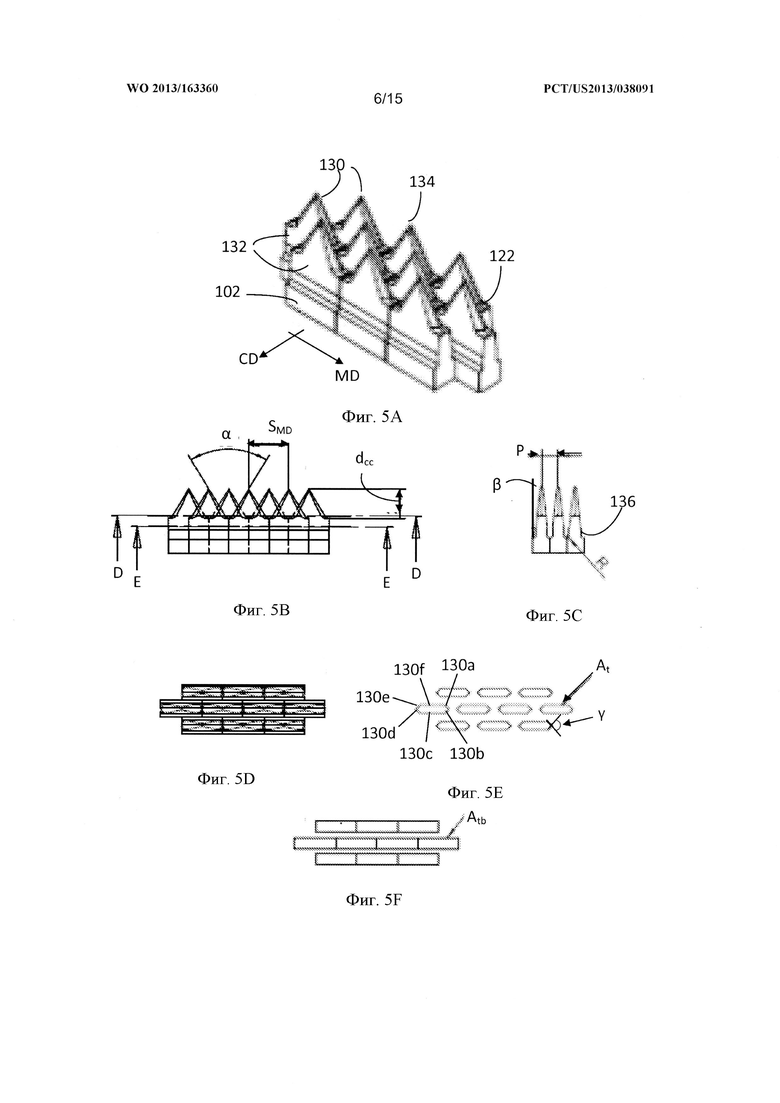

Фиг. 6А. Вид спереди зубцов в соответствии с первым воплощением. Зубцы выполнены сужающимися и усеченными.

Фиг. 6В. Вид спереди зубцов в соответствии со вторым воплощением. Зубцы выполнены сужающимися и полуусеченными.

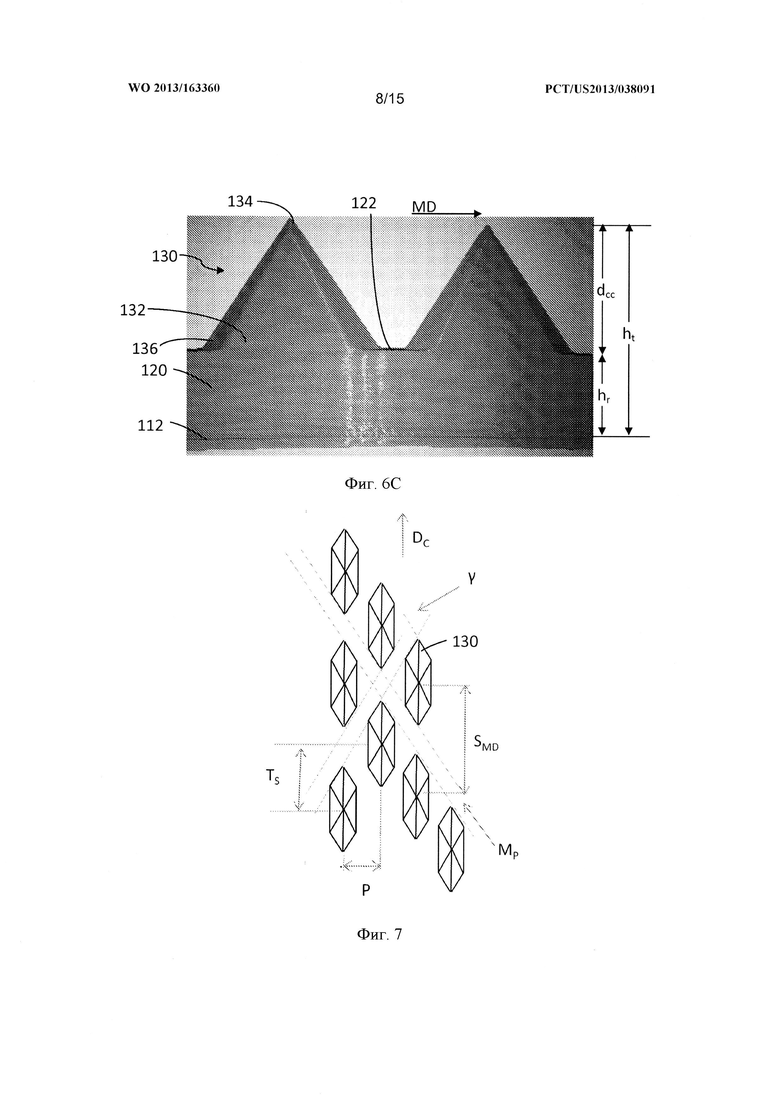

Фиг. 6С. Вид спереди зубцов в соответствии с третьим воплощением. Зубцы выполнены сужающимися и неусеченными.

Фиг. 7. Схематическое изображение структуры из зубцов с углом γ между концевыми гранями, которая может быть выполнена за один этап спирального фрезерования.

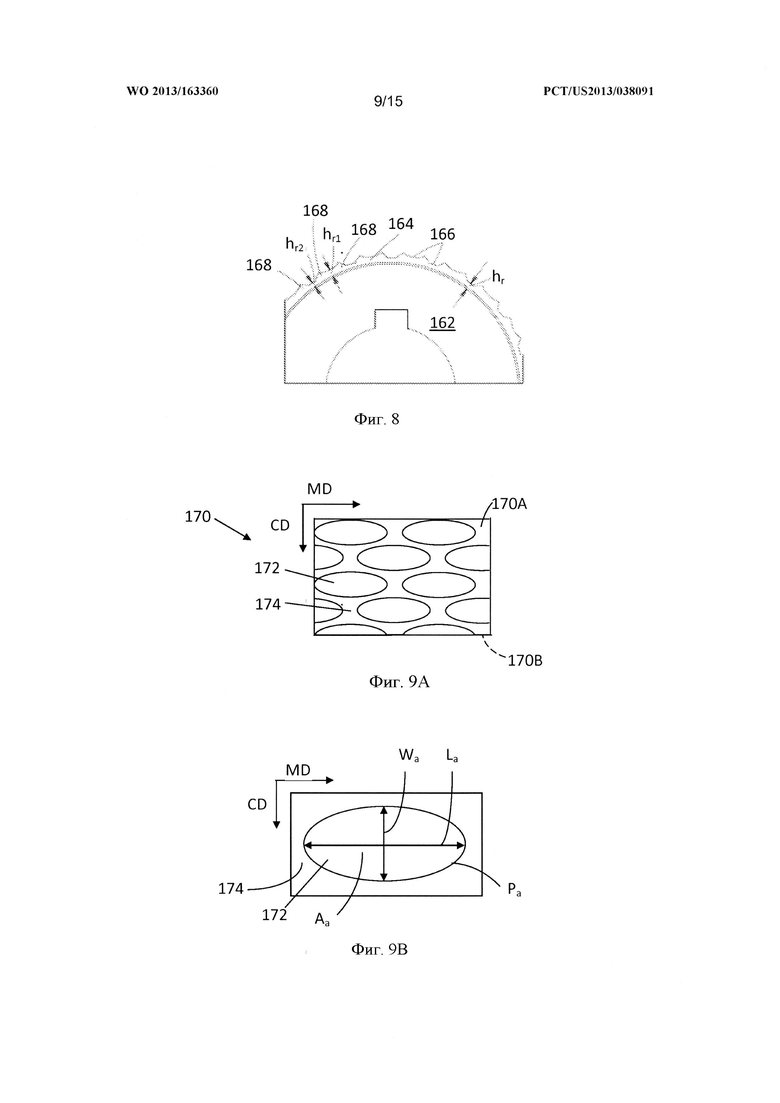

Фиг. 8 Увеличенный вид сбоку фрагмента поверхности валика с перфорирующими дисковыми ножами с приподнятыми гребнями в еще одном воплощении изобретения.

Фиг. 9А. Вид сверху тонколистового материала, который может быть получен с помощью валиков, аналогичных изображенным на фиг. 3А.

Фиг. 9В. Увеличенный вид одного из отверстий перфорации, изображенных на фиг. 9А.

Фиг. 10. Вид сбоку еще одного воплощения устройства для перфорирования тонколистового материала, в котором используются три валика в планетарном зацеплении.

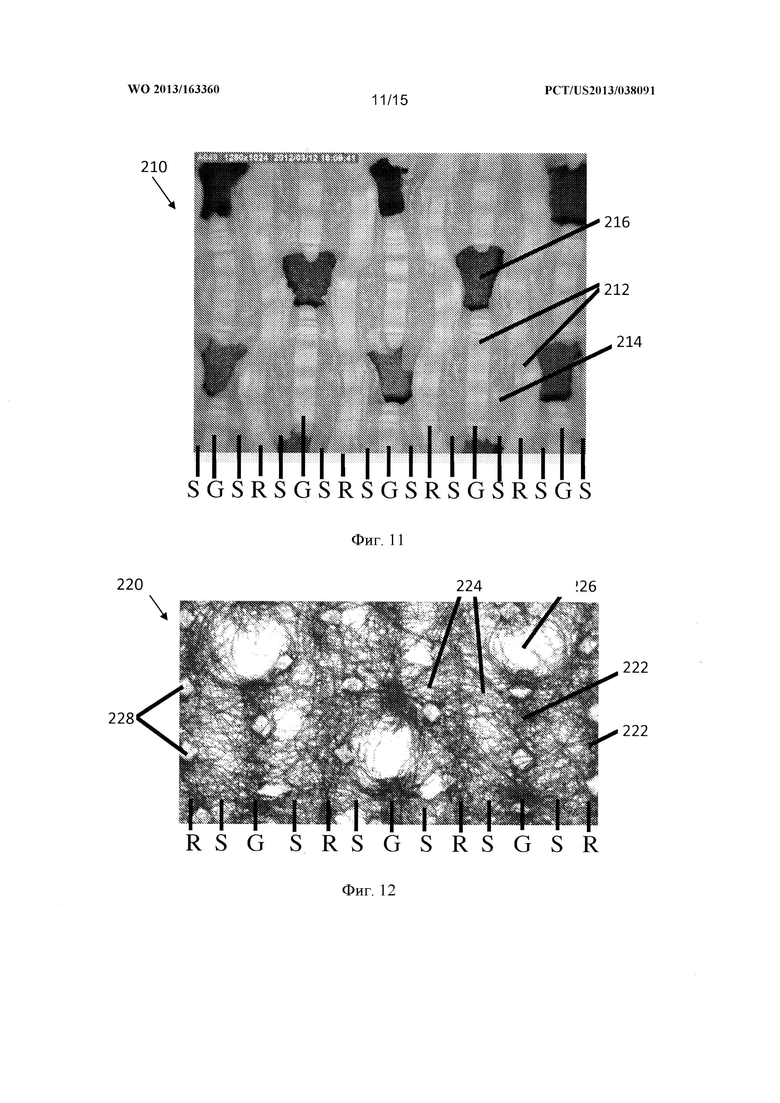

Фиг. 11. Вид сверху тонколистового материала из полиэтиленовой пленки с удельным весом 25 г/м2, который был подвергнут растянут и затем расправлен, чтобы показать области с высоким и низким удельным весом.

Фиг. 12. Вид сверху нетканого полипропиленового тонколистового материала с удельным весом 60 г/м2, который был растянут и затем расправлен, чтобы показать области с высоким и низким удельным весом.

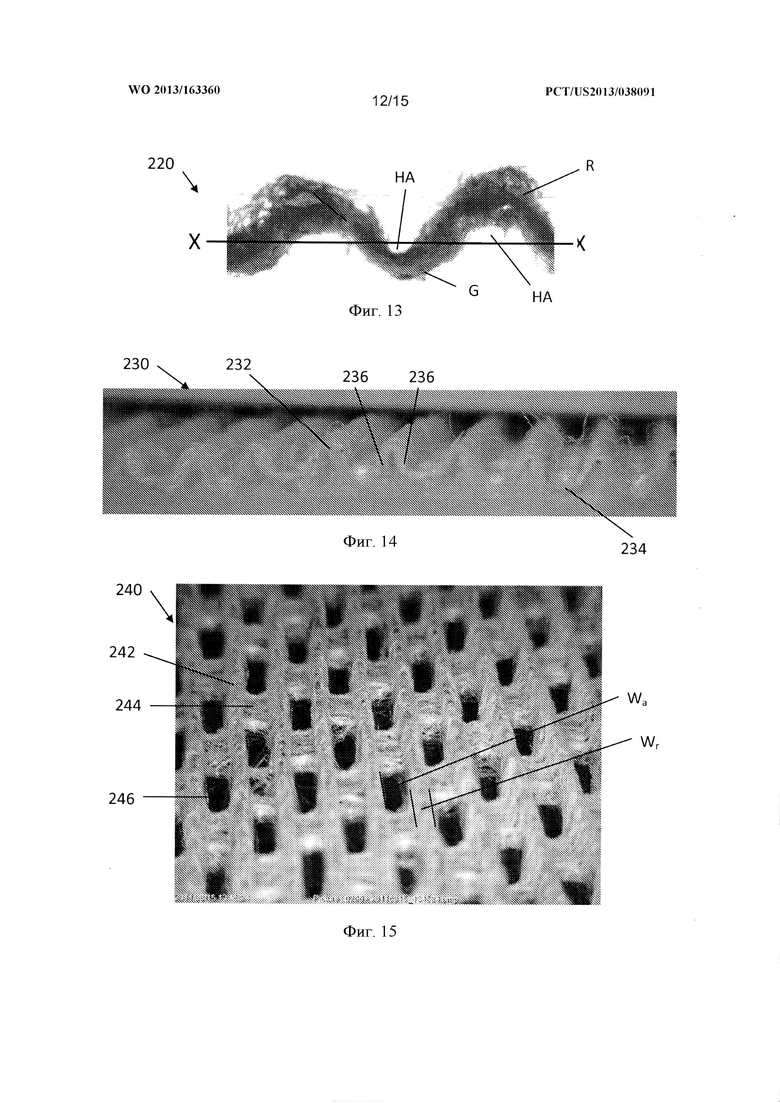

Фиг. 13. Сечение тонколистового материала, показанного на фиг. 12.

Фиг. 14. Аксонометрический вид сбоку еще одного воплощения нетканого тонколистового материала.

Фиг. 15. Аксонометрический вид сверху нетканого тонколистового материала.

Фиг. 16. Разрез тонколистового материала в форме пленки.

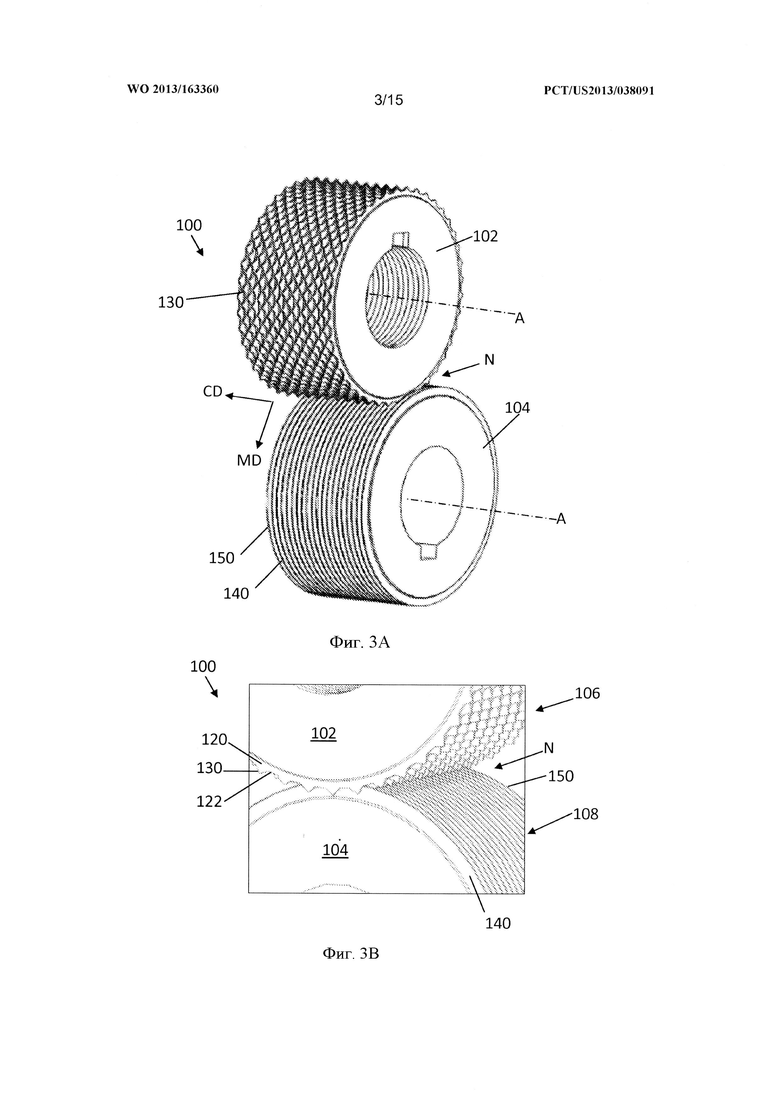

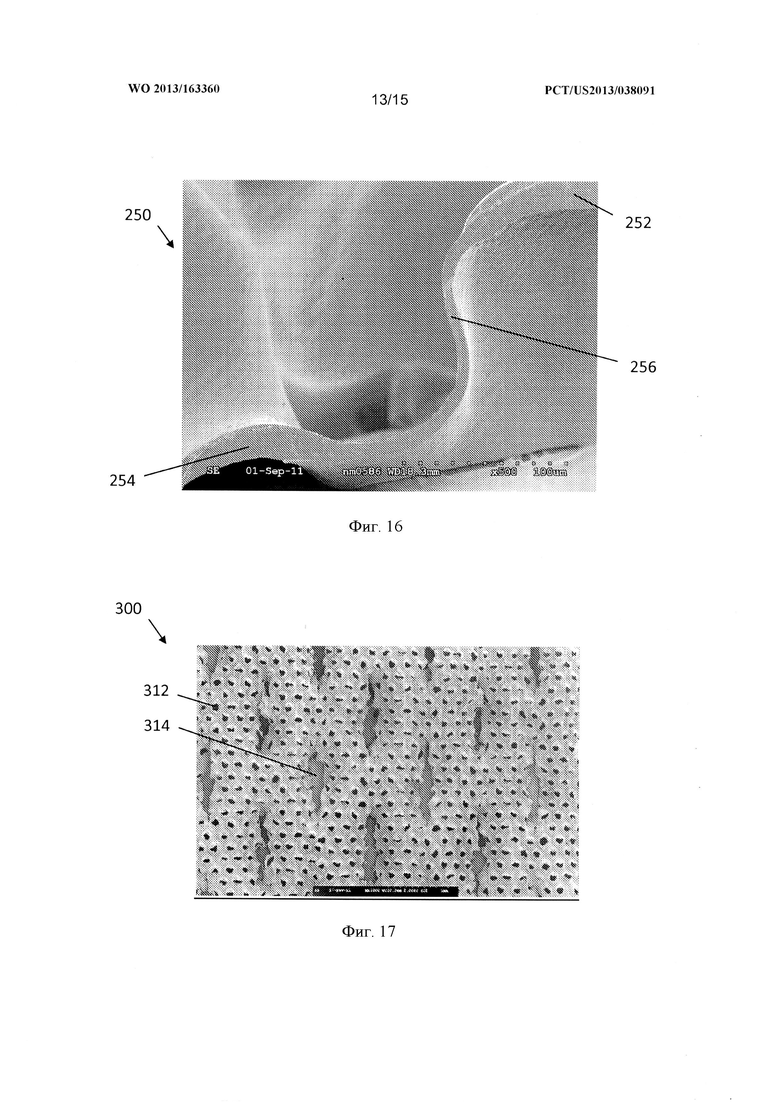

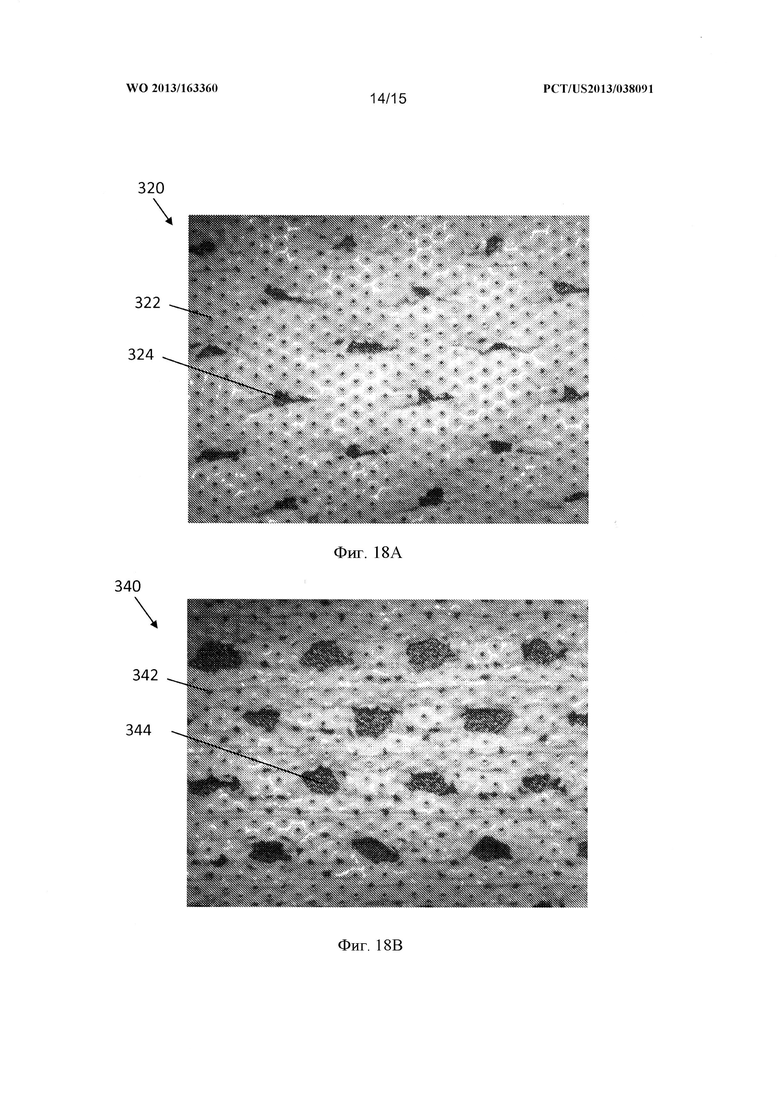

Фиг. 17, 18А и 18В. Виды сверху перфорированных пленок, описанных в Примере 1.

Фиг. 19А. Аксонометрический вид сверху нетканого перфорированного нетканого тонколистового материала, описанного в Примере 2.

Фиг. 19В. Аксонометрический вид снизу тонколистового материала, изображенного на фиг. 19А.

Подробное описание изобретения

Ниже приводится общее описание ряда различных воплощений изобретения. Приведенное ниже описание следует рассматривать только как описание ряда примеров, и в нем не подразумевается дать описание всех возможных воплощений, поскольку описание всех возможных воплощений едва ли является целесообразным, если вообще возможным. Подразумевается, что любой элемент, характеристика, компонент, состав, ингредиент, продукт, этап или способ в соответствии с изобретением, может быть удален, использован в комбинации или заменен, полностью или частично, другим элементом, характеристикой, компонентом, составом, ингредиентом, продуктом, этапом или способом в соответствии с изобретением. Могут быть реализованы многочисленные альтернативные воплощения, с использованием существующих технологий или технологий, которые будут разработаны после дня подачи настоящей заявки, которые тем не менее будут входить в масштаб, определяемый формулой изобретения. Все цитируемые патенты и публикации упоминаются для ссылки.

Следует также понимать, что за исключением случаев, когда термин явно определен в настоящей заявке с использованием фразы «В контексте настоящего описания термин «…» означает» или ей подобной, не подразумевается ограничить значение какого-либо термина, явно или неявно, значением, более узким, чем его прямое или обычное значение, и такой термин не следует рассматривать, как имеющий ограниченное значение, на основании любой фразы в любом разделе настоящего патента (за исключением формулы изобретения). Никакой термин не является существенным для изобретения, если иное не указано явно. Если в настоящем описании какой-либо из терминов, упомянутых в формуле изобретения, употребляется способом, подразумевающим только одно его значение, это делается только для ясности описания, то есть чтобы не смутить читателя, и не подразумевается, неявно или иным образом, что данный термин ограничен данным единственным значением. И наконец, за исключением случаев, когда какому-нибудь элементу дается определение, в котором цитируется слово «средства», после которого следует указание функции без упоминания какой-либо структуры, не подразумевается, что суть любого элемента, упоминаемого в формуле изобретения, должна интерпретироваться на основании 35 U.S.С. §112, абзац 6.

Изобретение позволяет изготовить перфорированный тонколистовой материал, более прочный в направлении, поперечном движению в машине, то есть не так легко поддающийся разрыву в данном направлении. В частности, в настоящей заявке описан способ изготовления перфорированного тонколистового материала, имеющего дискретные, расположенные близко друг к другу отверстия достаточно большой ширины в направлении, поперечном движению в машине. Способ позволяет также изготовить тонколистовой материал, имеющий структуру из чередующихся гребней и канавок, с отверстиями перфорации, расположенными в канавках. Описано также устройство, которое позволяет изготовить перфорированный тонколистовой материал с дискретными отверстиями, расположенными близко друг к другу и имеющими достаточно большую ширину в направлении, поперечном движению в машине.

Термин «абсорбирующее изделие» включает одноразовые изделия, такие как гигиенические прокладки, прокладки на каждый день, тампоны, прочие устройства для гигиены половых органов, перевязочные материалы для ран, подгузники, изделия для взрослых, страдающих недержанием мочи, салфетки и им подобные. Кроме того, абсорбирующие элементы, изготавливаемые с помощью способов и устройств, предлагаемых в изобретении, могут использоваться и в других изделиях, например в губках для промывки, сменных элементах для швабр (например, для системы SWIFFER®) и им подобных. Подразумевается, что по меньшей мере некоторые из таких типов абсорбирующих изделий предназначены для поглощения текучих выделений организма, таких как менструальные выделения или кровь, влагалищные выделения, моча или фекалии. Салфетки также могут использоваться для поглощения жидких выделений организма или могут использоваться для других целей, например для очистки различных поверхностей. Упомянутые выше типы абсорбирующих изделий, как правило, содержат проницаемый для жидкости верхний лист, непроницаемый для жидкости тыльный лист и абсорбирующую сердцевину, расположенную между верхним листом и тыльным листом.

Термин «абсорбирующий элемент» в контексте настоящего описания относится к компонентам абсорбирующего изделия, которые, как правило, обеспечивают одну или более функций обращения с жидкостями, например поглощение жидкостей, распределение жидкостей, перенос жидкостей, хранение жидкостей и прочие функции. Если упоминается, что абсорбирующий элемент содержит компонент абсорбирующей сердцевины, то подразумевается, что абсорбирующий элемент может содержать всю абсорбирующую сердцевину или только часть абсорбирующей сердцевины.

Термин «отверстия перфорации» в контексте настоящего описания означает отверстия, которые могут быть аккуратно проколоты в тонколистовом материале, то есть таким образом, что материал, окружающий отверстие, будет лежать в той же плоскости, что до формирования отверстия в нем («двухмерные» отверстия), или отверстия, сформированные таким образом, что по меньшей мере часть тонколистового материала, окружающего отверстие, будет вытолкнута из плоскости материала. В последнем случае отверстия перфорации именуются «трехмерными отверстиями». Трехмерные отверстия, как правило, лучше обеспечивают большее значение открытой площади материала при приложении к нему различных усилий. В контексте настоящего описания термин «перфорированный» означает тонколистовой материал, содержащий множество отверстий.

Термин «компонент абсорбирующего изделия» в контексте настоящего описания означает отдельную составную часть абсорбирующего изделия, например верхний лист, поглощающий слой, распределяющий слой, абсорбирующую сердцевину или слои абсорбирующей сердцевины, тыльные листы и барьеры, например барьерные слои и барьерные манжеты.

Термин «гофрированный» в контексте настоящего описания означает трехмерный тонколистовой материал, имеющий топографию из множества в целом параллельных, чередующихся друг с другом гребней и канавок, при этом гребни и канавки волнообразно переходят друг в друга с одной стороны на другую сторону оси X (проведенной горизонтально через поперечное сечение материала). Гребни и канавки могут образовывать одинаковые по размерам половины волн по обе стороны оси или между ними может иметься асимметрия.

Термин «направление, поперечное движению в машине» (направление CD), означает направление, перпендикулярное направлению движения в машине и лежащее в плоскости тонколистового материала.

Термин «деформируемый материал» в контексте настоящего описания означает материал, который может менять свою форму или плотность под действием приложенных к нему растягивающих или сжимающих усилий.

Термин «глубина зацепления» (сокращенно DOE, от «depth of engagement») означает степень зацепления между двумя валиками. Данный показатель измеряется как расстояние между самой верхней точкой зубца или гребня на первом валике и самой верхней точкой зубца или гребня на втором валике. Термины «зацепление» или «взаимное зацепление» в контексте настоящего описания означают расположения валиков, при которых зубцы/гребни на одном из валиков являются протяженными в сторону поверхности второго валика, и по меньшей мере некоторые из зубцов/гребней на одном валике имеют части, протяженные ниже воображаемой плоскости, проведенной через вершины зубцов/гребней на поверхности второго валика.

Термин «дискретный» в контексте настоящего описания означает «отдельный» или «не сообщающийся». Если термин «дискретный» используется в отношении зубцов на валике с приподнятыми гребнями, то это означает, что дистальные концы (то есть наиболее выступающие в радиальном направлении наружу) зубцов являются отдельными друг от друга, то есть не связанными друг с другом во всех направлениях, в том числе в направлении движения в машине и в направлении, поперечном движению в машине (даже несмотря на то, что основания зубцов могут находиться на той же самой поверхности валика). Так, например, гребни на раскаточном валике не считаются дискретными.

Термин «одноразовый» в контексте настоящего описания используется для описания абсорбирующих изделий и прочих изделий, в отношении которых не предполагается их стирка, иное их восстановление или повторное использования в качестве абсорбирующего изделия (то есть предполагается, что данные изделия после их использования должны быть выброшены и предпочтительно переработаны, компостированы или удалены иным образом, дружественным по отношению к окружающей среде).

Термин «полый» в контексте настоящего описания используется в отношении гребней и канавок, выполненных в тонколистовом материале с использованием предлагаемых способов и устройств. Гребни и канавки содержат открытые пространства, в которых отсутствует тонколистовой материал. Так, например, если тонколистовой материал содержит гребни и канавки, а также ось X, проведенную горизонтально через поперечное сечение материала, то пространство выше оси X и ниже верхней части гребня является полым или содержит полую область. Подобным образом, пространство ниже оси X, но выше дна канавки является полым, или содержит полую область.

Термин «направление движения в машине» (направление MD) в контексте настоящего описания означает путь, по которому тонколистовой материал проходит в технологическом процессе.

Термин «макроскопический» в контексте настоящего описания относится к структурным элементам, которые четко видимы и различимы человеком, имеющим зрение 20/20 при расстоянии (по перпендикуляру) между глазами наблюдателя и тонколистовым материалом, составляющим примерно 12 дюймов (30 см). И наоборот, термин «микроскопический» относится к элементам, явно не видимым и не различимыми при указанных условиях.

Термины «раскатка» и «раскаточный валик» в контексте настоящего описания относятся к технологическому процессу, в котором используются деформирующие элементы, содержащие вращающиеся в противоположных направлениях валики, взаимозацепляющиеся ленты или взаимозацепляющиеся пластины, содержащие по меньшей мере части сплошных гребней и канавок, расположенные таким образом, что чередующиеся гребни (или выступы) и канавки (или углубления) деформирующих элементов входят в зацепление друг с другом и растягивают расположенный между ними тонколистовой материал. Если явно не указано иное, раскаточные валики сами по себе не перфорируют тонколистовой материал. Используемые для раскатки тонколистового материала деформирующие элементы могут обеспечивать растягивание тонколистового материала в направлении, поперечном движению в машине, или в направлении движения материала в машине, в зависимости от ориентации гребней и канавок. При этом подразумевается, что описанные в настоящей заявке воплощения, в которых упоминается одно направление, могут использоваться также по отношению к другим, явно не описанным направлениям.

Термин «перфорирование дисковыми ножами» (сокращенно RKA, от «rotary knife aperturing») в контексте настоящего описания относится к способу и соответствующему устройству, в которых используются взаимозацепляюющиеся деформирующие элементы или валики, один или более из которых содержат множество зубцов. Зубцы могут быть заострены так, чтобы они одновременно прорезали тонколистовой материал насквозь и деформировали его, в результате чего может быть получен перфорированный тонколистовой материал или даже тонколистовой материал с трехмерной перфорацией, как описано в патентных заявках США 2005/0064136 А1, 2006/0087053 А1 и 2005/021753.

Термин «структурная эластично-подобная пленка» (сокращенно SELF, от «structural elastic like film») означает материал, изготавливаемый по специальной технологии, разработанной компанией Procter & Gamble (сокращение SELF может также употребляться для обозначения самой технологии). Процессы и устройства, используемые в технологии SELF, а также структуры, которые позволяет получить данная технология, показаны и описаны в патентах США 5,518,801; 5,691,035; 5,723,087; 5,891,544; 5,916,663; 6,027,483 и 7,527,615 В2. Хотя данный процесс изначально был разработан для геометрии зубцов, обеспечивающей деформацию полимерной пленки без выполнения перфорации, позже были разработаны и другие формы зубцов, обеспечивающие выполнение ворсинок (в нетканых материалах) или структур в виде палаток (в пленках) с отверстиями на головном и хвостовом конце. Процесс с использованием технологии SELF для выполнения ворсинок с отверстиями в нетканом тонколистовом материале описан в патенте США 7,682,686 В2.

Термин «зубцы» в контексте настоящего описания относится к любым элементам на поверхности валика, которые могут выполнять перфорацию тонколистового материала.

I. Перфорированные тонколистовые материалы

Использование в настоящем описании термина «перфорированные тонколистовые материалы» подразумевает, что конечной целью является изготовление из таких перфорированных тонколистовых материалов компонентов абсорбирующих изделий, например абсорбирующих компонентов или неабсорбирующих компонентов. То есть подразумевается, что перфорированные тонколистовые материалы будут нарезаны на отдельные компоненты абсорбирующих изделий (например, на верхние листы, тыльные листы, принимающие слои или абсорбирующие сердцевины). Перфорирование тонколистовых материалов, используемых для изготовления компонентов абсорбирующих изделий, может обеспечивать формирование в них новых структур, которые обеспечивают улучшенные свойства тонколистового материала (например, повышенную мягкость, лучшее распределение текучих сред или иные свойства) в заданной части тонколистового материала. Такие перфорированные тонколистовые материалы могут быть нарезаны для формирования из них различных компонентов упаковки (например, упаковочных рукавов, усадочной обертки и полиэтиленовых пакетов), протирочных материалов, косметических салфеток, туалетной бумаги, бумажных полотенец и им подобных изделий.

С помощью способов и устройств, предлагаемых в изобретении, возможно формирование в тонколистовых материалах и изготавливаемых из них компонентах дискретных отверстий перфорации, расположенных ближе друг к другу и имеющих большую ширину в направлении, поперечном движению в машине, чем это возможно с использованием существующих способов и устройств. Нового типа отверстия имеют большую открытую площадь и меньшее отношение длины отверстия к его ширине, что в случае, если тонколистовой материал является пленкой, обеспечивает повышенную прочность тонколистового материала по сравнению с материалом, в котором отверстия с эквивалентной открытой площадью выполнены средствами, известными из уровня техники (см. фиг. 2D).

В дополнение к этому тонколистовые материалы, изготовленные по предлагаемой новой технологии, имеют уникальный, более текстурированный внешний вид. Текстурированные тонколистовые материалы могут содержать чередующиеся гребни и канавки, при этом выполненные в них отверстия перфорации расположены именно в канавках. Перфорированные тонколистовые материалы, используемые для изготовления абсорбирующих изделий, могут обеспечивать лучшие характеристики приема текучих сред, являются более «дышащими» и меньше прилипают к телу, в результате обеспечивая ощущение более сухой и чистой кожи у пользователя. Так, например, в случае гигиенической прокладки отверстия перфорации, расположенные в канавках, работают как дополнительные каналы, обеспечивающие перенос текучих сред от верхнего листа к лежащим под ним абсорбирующим элементам изделия. Кроме того, следует отметить, что данные преимущества обеспечиваются не только отверстиями перфорации, но их может также усиливать гофрированная - окончательная - структура тонколистового материала. Так, например, гофрированная структура обеспечивает по меньшей мере частичное отсутствие полного контакта с телом, что делает изделие более дышащим, обеспечивает ощущение более сухой кожи и в целом обеспечивает меньшую степень контакта тела с мокрой/загрязненной поверхностью изделия, что могло бы вызвать раздражение кожи или вызвать ощущение дискомфорта. В случае гигиенической прокладки гофрированная структура может обеспечивать каналы для перемещения текучих сред в продольном направлении гигиенической прокладки, то есть предотвращать движение текучих сред к ее краям.

Тонколистовой материал, в котором выполняется перфорация («исходный тонколистовой материал»), может содержать любой подходящий деформируемый материал, например тканый материал, нетканый материал, пленку, плоскую пленку, микротекстурированную пленку, их комбинацию или ламинат из перечисленных материалов. В контексте настоящего описания термин «нетканый тонколистовой материал» означает тонколистовой материал, имеющий структуру из отдельных волокон или нитей, переложенных друг с другом, но не в виде правильно повторяющейся структуры, как это имеет место в тканых или вязаных материал, не имеющих структуры из произвольно ориентированных волокон. Нетканые тонколистовые материалы могут содержать или не содержать точки термического скрепления. Примеры таких материалов включают бумажные основы, например бумажные полотенца, полировочную бумагу, облицовочный картон, фильтровальную бумагу и их комбинации. Нетканые тонколистовые материалы могут быть изготовлены с использованием различных технологических процессов, таких как, например, выдувание из расплава, спанбонд, гидроспутывание, воздушная укладка, влажная укладка, изготовление бумаги с сушкой в проходящем потоке воздуха, процесс кардования со скреплением, в том числе кардования с термическим скреплением. В зависимости от используемого технологического процесса его формирования, тонколистовой материал может содержать, а может и не содержать точек термического скрепления. Материалы в виде пленок могут быть однослойными, многослойными, с выполненным рельефом или микротекстурированными. Тканые тонколистовые материалы, нетканые тонколистовые материалы, пленки, их комбинации или ламинаты могут быть изготовлены из любых подходящих материалов, включая, но не ограничиваясь ими, целлюлозу, хлопковые очесы, выжимки сахарного тростника, шерстяные волокна, шелковые волокна и прочие. В некоторых воплощениях тонколистовые материалы могут в сущности не содержать целлюлозы и/или не содержать бумажных материалов. В других воплощениях в способах в соответствии с изобретением могут использоваться исходные материалы, содержащие целлюлозу. Подходящие синтетические материалы включают, но не ограничиваются ими, вискозу и полимерные материалы. Подходящие полимерные материалы включают, но не ограничиваются ими: полиэтилен (например, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полиэтилен высокой плотности и им подобные формы полиэтилена), полиэфирные материалы, полиэтилентерефталат (ПЭТ) и полипропилен. Любые из перечисленных выше материалов могут включать материалы, полученные в результате вторичной переработки товаров потребления. Устройства в соответствии с изобретением могут использоваться для обработки самых различных материалов, включая более дешевые материалы. Так, например, могут использоваться имеющиеся в продаже материалы типа спанбонд, содержащие множество слоев, имеющих различные химические и механические свойства, и с различной степенью взаимного проникновения двух или более слоев, нетканые материалы с различным составом или формой волокон; или пленки. В дополнение к этому предлагаемое устройство может быть непосредственно включено в технологическую линию, что позволяет избежать снижения воздушности тонколистового материала из-за перемотки его в рулон и хранения.

Для изготовления тонколистовых материалов в соответствии с изобретением могут использоваться различные полимеры. Подходящие полимерные материалы включают биополимеры, получаемые из источников ненефтяного происхождения, например полиэтилен биологического происхождения (био-полиэтилен), полипропилен биологического происхождения (био-полипропилен), полиэтилентерефталат биологического происхождения (био-ПЭТ) и поли(этилен-2,5-фурандикарбоксилат) биологического происхождения (био-ПЭФ). Данные материалы могут быть частично получены по меньшей мере из одного возобновляемого источника, причем под возобновляемым природным источником подразумевается природный источник, который восполняется за период примерно в 100 лет. Возобновляемые источники включают растения, животных, рыб, бактерий, грибы и прочие продукты переработки леса и могут быть естественным образом встречающимися в природе, гибридами или организмами, полученными с помощью генно-инженерных технологий. Природные ресурсы, такие как сырая нефть, уголь и торф, на формирование которых требуется более 100 лет, не считаются возобновляемыми ресурсами. Прочие примеры полимеров, полученных из не нефтяных источников, включают полимеры на основе крахмала и целлюлозы. Кроме того, могут использоваться смолы, полученные из переработанного вторичного сырья, например из перемолотых полиэтиленов (линейного низкой плотности, низкой плотности или высокой плотности), перемолотого полиэтилентерефталата или перемолотого полипропилена, самостоятельно или в смеси с другими смолами. Полимеры, полученные из возобновляемых источников и смол вторичной переработки, могут использоваться самостоятельно или в смеси с полимерами нефтяного происхождения, в различных пропорциях, в зависимости от требуемой себестоимости сырья. Примеры различных источников и способов изготовления полимеров из ненефтяного сырья описаны в патентных публикациях США 8,063,064 В1 и 2011/0319849 А1.

В изобретении предлагаются перфорированные тонколистовые материалы, а также устройства и способы для перфорирования и растягивания тонколистовых материалов, для создания из них материалов, лишенных одного или более недостатков, присущих материалам, известным из уровня техники. Растягивание или расширение тонколистового материала обеспечивает ряд преимуществ, в частности позволяет снизить его себестоимость, за счет общего снижения удельного веса материала в пересчете на единицу площади. За счет перфорирования и растягивания материала на одном и том же этапе технологического процесса в тонколистовом материале могут быть выполнены более широкие отверстие, как более предпочтительные. Перфорирование и растягивание производится с помощью одного и того же инструмента или с помощью совмещенных друг с другом инструментов, а именно, растягивание производится пока перфорирующий зубец еще находится в материале, что соответственно не позволяет отверстию «сложиться» при растягивании. Этап дополнительного растягивания не только позволяет получить более широкие отверстия, но позволяет также получить тонколистовой материал, имеющий вид гофрированного. При этом обеспечивается точное совмещение перфорирования и растягивания. При использовании отдельных этапов перфорирования и растягивания, известных из уровня техники, отверстия не будут точно совмещены с рельефом растягивающего валика, и некоторые из них могут даже закрыться. Кроме того, тонколистовые материалы, изготавливаемые с помощью предлагаемого способа, как правило, мягче и лучше поддаются растягиванию (волокна частично высвобождаются и уменьшаются в диаметре, в результате чего получаются так называемые утонченные нетканые материалы; подобным образом получаются так называемые утонченные пленки). Преимуществом утонченных тонколистовых материалов является то, что они будут удерживать меньшее количество текучей среды. Такое свойство может быть достаточно важным, например, если тонколистовой материал используется для изготовления верхнего листа абсорбирующего изделия, поскольку такой верхний лист будет менее подвержен насыщению.

В одном не ограничивающем воплощении перфорированный тонколистовой материал содержит тонколистовой материал, в котором выполнены дискретные отверстия перфорации. Тонколистовой материал имеет первую поверхность и вторую поверхность, расположенную напротив первой поверхности. Тонколистовой материал содержит в сущности не перфорированные области, которые окружают множество дискретных отверстий перфорации.

Отверстия перфорации плотно расположены в пересчете на единицу площади. Так, например, расстояние между центрами отверстий в любом направлении может быть меньшим или равным примерно 20 мм, 10 мм, 5 мм, 3 мм, 2 мм, 1 мм или 0,5 мм. Число отверстий на 1 квадратный дюйм площади (645 мм2) может быть большим или равным 4, 25, 100, 250, 500, 1000 или 3000. Число отверстий на один квадратный дюйм площади тонколистового материала может быть определено путем прочерчивания квадрата размером 1 дюйм × 1 дюйм (1 дюйм = 25,4 мм) маркером с острым концом и последующего подсчета отверстий, которые полностью или частично лежат в пределах начерченного квадрата со стороной 1 дюйм. При необходимости для большей видимости отверстий в материале может использоваться микроскоп с малым увеличением или другой увеличительный прибор. Отверстия могут иметь любую подходящую конфигурацию.

Отверстия перфорации могут быть любого подходящего размера. Как правило, отверстия являются макроскопическими. Отверстия перфорации могут иметь площадь в плане, большую или равную примерно 0,5 мм2, 1 мм2, 5 мм2, 10 мм2 или 15 мм2. Способы в соответствии с изобретением могут использоваться для выполнения отверстий, которые являются микроскопическими и имеют площадь в плане, меньшую чем примерно 0,5 мм2.

В дополнение к отверстиям перфорации тонколистовой материал может содержать чередующиеся гребни и канавки, при этом отверстия перфорации расположены в канавках. Гребни могут быть протяженными сплошным или прерывистым образом в деформированной области тонколистового материала. Канавки могут быть протяженными сплошным образом, и отверстия могут быть расположены в канавках на одинаковых интервалах друг от друга. Обратим внимание, что если перевернуть тонколистовой материал «вверх ногами», то канавки становятся гребнями, а гребни канавками, и отверстия будут расположены на гребнях. Отверстия могут быть двухмерными или трехмерными в зависимости от характеристик используемого материала и параметров используемого технологического процесса. В случае трехмерных отверстий перфорации их основания являются протяженными в направлении, противоположном направлению протяженности гребней. Боковые стенки гребней и канавок более ориентированы в направлении z, чем верхние грани гребней и нижние грани канавок.

В случае использования пленки, в результате процесса ее растягивания боковые стороны гребней и канавок могут иметь меньший удельный вес в пересчете на единицу площади, чем верхние грани гребней и нижние грани канавок. То есть получается тонколистовой материал с чередующимися областями большей толщины и с более высоким удельным весом и областями с меньшей толщиной и меньшим удельным весом, при этом области большей толщины и с более высоким удельным весом расположены на верхних частях гребней и на дне канавок, а области с меньшей толщиной и меньшим удельным весом расположены на боковых стенках между ними. Чередование областей с различным удельным весом обеспечивает наличие утонченных и гибких областей, повышающих комфорт ношения, с одной стороны, и более толстых области, обеспечивающие большую прочность изделия, с другой стороны.

В случае использование нетканого материала его удельный вес на единицу площади также уменьшается в растянутых областях, в результате чего опять же получаются чередующиеся области с более высоким и более низким удельным весом, и при этом области с более высоким удельным весом расположены в верхних частях гребней и на дне канавок, а области с меньшим удельным весом расположены на боковых стенках между ними. В случае использования нетканого тонколистового материала его толщина может не уменьшаться в растянутых областях, потому что волокна могут распутываться и раздвигаться друг от друга. При этом толщина отдельных волокон в результате растяжения материала может уменьшаться, и конечный диаметр волокон может составлять от 40% до 80% от исходного диаметра. Средний диаметр волокон в верхних частях гребней и на дне канавок может быть больше, чем средний диаметр волокон в боковых стенках. Поскольку в верхних частях гребней и на дне канавок тонколистовой материал при его формировании прижат зубцами или гребнями валиков, в данных областях толщина тонколистового материала значительно не изменяется по сравнению с исходной. Кроме того, несмотря на текстурирование локальная толщина тонколистового материала в гребнях и канавках также значительно не меняется, поскольку гребни и канавки не заполнены, а скорее образуют полые области, из-за того, что они выводятся из плоскости исходного тонколистового материала. Полые гребни не могут удерживать такое же количество текучей среды, как заполненные материалом гребни, что обеспечивает лучшее ощущение сухости кожи при использовании такого материала для изготовления верхнего листа абсорбирующего изделия. В результате растяжения тонколистовой материал необратимо удлиняется в направлении растяжения. Толщина тонколистового материала в растянутых областях предпочтительно составляет от 20% до 80% толщины исходного тонколистового материала.

II. Известные устройства для деформирования тонколистовых материалов

Существующие технологии непригодны для выполнения отверстий, имеющих достаточно большие размеры в направлении, поперечном движению в машине, особенно при использовании пленок, более прочных и устойчивых к разрыву. Поэтому существует потребность в способе, который позволяет проводить перфорирование и последующее растягивание тонколистового материала на одном и том же этапе технологического процесса (то есть в одном и том же зазоре и пока зубцы, выполняющие перфорирование, еще проходят сквозь тонколистовой материал), чтобы получить отверстия перфорации в тонколистовом материале, имеющие большие размеры в направлении, поперечном движению в машине, чем отверстия, которые можно получить при существующих технологических подходах. Кроме того, применяемые в настоящее время технологические процессы не пригодны также для изготовления тонколистовых материалов, имеющих чередующиеся гребни и канавки, так, чтобы при этом отверстия были расположены в канавках, с помощью высокоскоростного оборудования для перфорирования и растягивания, в отличие от способа, предлагаемого в изобретении.

На фиг. 1 показано устройство 10, известное из уровня техники, включающее валики 12 и 14, в контексте настоящего описания именуемые раскаточными валиками. Валики 12, 14, как и прочие валики, показанные на чертежах и упоминаемые в настоящем описании, насажены на соответствующие валы, оси А вращения которых параллельны друг другу. Во всех воплощениях, описанных в настоящей заявке, валики не находятся в контакте друг с другом и приводятся во вращение от валов, на которые они насажены. В данном воплощении поверхности валиков имеют множество чередующихся канавок 16 и гребней 18, протяженных вокруг боковой поверхности валика. В других воплощениях гребни и канавки могут быть протяженными параллельно осям А валиков. В различных воплощениях устройств в соответствии с изобретением могут использоваться один или более таких валиков.

В воплощении, показанном на фиг. 1, а также в других воплощениях, упоминаемых в настоящем описании, валики входят в зацепление друг с другом или по меньшей мере в частичное зацепление друг с другом. В воплощении на фиг. 1 валики вращаются в противоположных направлениях. Это справедливо также для прочих воплощений, описываемых в настоящей заявке.

На фиг. 2А-2С показано второе устройство, известное из уровня техники, в котором верхний валик 22 является валиком с перфорирующими дисковыми ножами (сокращенно RKA), а нижний валик 24 является раскаточным валиком. Устройство содержит пару вращающихся в противоположных направлениях взаимозацепляющихся валиков, при этом верхний валик 22 содержит пирамидальные зубцы 30, имеющие четыре или более граней, которые являются в сущности треугольными и сужаются от основания к вершине, а нижний валик 24 содержит протяженные по окружностям его боковой поверхности канавки 26 и гребни 28. Зубцы 30 расположены разнесенными друг от друга рядами, протяженными по окружностям боковой поверхности валика, между которыми образуются канавки. Зубцы 30 являются протяженными от поверхности верхнего валика 22, на которой лежат их основания, и зубец в своем сечении у основания имеет длину, большую, чем ширину. При вхождении зубцов 30 валика 22 с перфорирующими дисковыми ножами в зацепление с канавками 26 раскаточного валика 24 в тонколистовом материале формируются отверстия перфорации. Высота зубцов, расстояние между ними, шаг между зубцами и прочие параметры обработки тонколистового материала, а также валики с перфорирующими дисковыми ножами и все устройство в целом могут быть такими же, как описано в патентной публикации США 2006/0087053 А1.

Валик 22 с перфорирующими дисковыми ножами, изображенный на фиг. 2А, содержит структуру из зубцов, расположенных в шахматном порядке (в отличие от стандартной структуры из зубцов на валике). В контексте настоящего описания термин «в шахматном порядке» означает, что соседние зубцы не совмещены друг с другом в ряды в направлении, поперечном движению в машине. В контексте настоящего описания термин «стандартное расположение зубцов» означает, что соседние зубцы совмещены друг с другом в ряды в направлении, поперечном движению в машине, то есть не расположены в шахматном порядке. Как показано на фиг. 2С, валики 22 и 24 совмещены друг с другом в направлении, поперечном движению в машине таким образом, что зубцы 30 на валике 22 с перфорирующими дисковыми ножами совмещаются с канавками 26 на раскаточном валике 24. При прохождении зубцов 30 через тонколистовой материал гребни 28 раскаточного валика поддерживают тонколистовой материал таким образом, что зубцы 30 могут проходить через материал и одновременно формировать отверстия перфорации в направлении, противоположном направлению протяженности гребней 28.

На фиг. 2D показан вид сверху тонколистового материала 34, сформированного с помощью устройств, известных из уровня техники, подобных изображенным на фиг. 2А-2С. Получаемый тонколистовой материал 34 содержит области 36 материала, окружающие отверстия 38 перфорации. Отверстия 38 перфорации, сформированные с помощью устройств, известных из уровня техники, подобных изображенным на фиг. 2А-2С, имеют длину L в направлении движения в машине и ширину W в направлении, поперечном движению в машине. Данные отверстия обычно имеют вид прорезей, имеющих ширину W, значительно меньшую, чем длина L, что особенно имеет место при использовании прочных и более упругих тонколистовых материалов.

III. Устройства и способы для перфорирования тонколистового материала с использованием валика с зубцами, протяженными от приподнятого гребня

В целом предлагаемое устройство содержит два взаимозацепляющихся формирующих структурных компонента, образующих между собой зазор. Формирующие структурные компоненты могут содержать валики, пластины, ленты, втулки или прочие структурные компоненты, или их комбинации, с помощью которых тонколистовому материалу может быть придана текстура. Первый формирующий компонент содержит множество первых гребней и первых канавок, расположенных на его поверхности, и при этом упомянутые первые гребни имеют верхнюю поверхность, а упомянутые первые канавки имеют нижнюю поверхность. Первый формирующий компонент дополнительно содержит множество пространственно разнесенных зубцов, протяженных наружу от верхней поверхности упомянутых первых гребней, при этом каждый зубец может формировать отверстие перфорации, и при этом упомянутая верхняя поверхность упомянутого первого гребня расположена между вершинами упомянутых зубцов и нижней поверхностью упомянутых канавок. Второй формирующий структурный компонент содержит множество непрерывных вторых гребней и вторых канавок.

Предлагаемое устройство, в частности, содержит единственную пару вращающихся в противоположных направлениях взаимозацепляющихся валиков, между которым имеется единственный зазор N. Несмотря на то, что устройства, предлагаемые в изобретении, для удобства описаны в основном в контексте валиков, подразумевается, что изобретение может быть применено к любому подходящему устройству, которое может содержать формирующие элементы любого подходящего типа, включая, но не ограничиваясь ими: пары валиков; пары пластин; транспортеры с прижимными валиками (или малыми пластинами); ленточные транспортеры или их комбинации. Первый валик и второй валик содержат поверхности 106, 108 соответственно, содержащие множество гребней и канавок, протяженных по их боковым поверхностям. В качестве альтернативы гребни и канавки могут быть протяженными в направлении, параллельном оси валика, при условии его сопряжения во вторым валиком, на котором имеются гребни или канавки, протяженные в том же направлении. Первый валик дополнительно содержит множество пространственно разнесенных зубцов, протяженных наружу от верхних поверхностей гребней. Образуется структура из так называемых приподнятых гребней. Гребни второго валика являются протяженными к оси первого валика за пределы по меньшей мере некоторых гребней первого валика. В результате этого при первичном зацеплении валиков зубом формируется отверстие перфорации в обрабатываемом тонколистовом материале, которое затем растягивается в направлении, поперечном движению в машине, когда зацепление зубцов валиков достигает глубины ниже приподнятого гребня. За счет выполнения отверстий перфорации и последующего растягивания на одном и том же этапе технологического процесса, то есть пока зубцы еще проходят через тонколистовой материал, формируемые в материале отверстия перфорации имеют большую ширину в направлении, поперечном движению в машине, чем отверстия, которые можно получить на стандартных зубчатых валиках, описанных выше и изображенных на фиг. 2А-2D.

Изобретение позволяет получить отверстия перфорации с меньшим отношением длины к ширине и со значительно большей открытой площадью по сравнению с отверстиями, известными из уровня техники, особенно при использовании более прочных пленок, например, содержащих больший процент линейного полиэтилена низкой плотности. Предлагаемая геометрия зубцов инструмента позволяет получить отверстия перфорации с большей открытой площадью при меньших температурах инструмента, что позволяет сформировать отверстия перфорации в тонколистовых материалах, в которых невозможно выполнить перфорацию при обычной геометрии инструмента. Предлагаемая геометрия инструмента позволяет перфорировать тонколистовые материалы при значительно меньшем нагревании (например, при температуре от 35°C до 70°C) или даже при комнатной температуре, совсем без нагревания перфорирующего устройства. Кроме того, затраты на изготовление предлагаемого инструмента меньше, чем на изготовление обычного инструмента, поскольку, кроме всего прочего, удаляется меньшее количество металла. Соответственно могут использоваться исходные тонколистовые материалы при комнатной температуре. В некоторых воплощениях может использоваться общий предварительный подогрев тонколистового материала. В некоторых воплощениях может использоваться зональный предварительный подогрев тонколистового материала, что позволяет сформировать отверстия в одних зонах и пузырьки в других зонах. Предварительный подогрев тонколистового материала может осуществляться наматыванием материала на валик с перфорирующими дисковыми ножами до зацепления валиков (при этом до зацепления может быть разным) или наматыванием материала на раскаточный валик до зацепления валиков. Для выполнения перфорации при этом могут использоваться подогреваемые или не подогреваемые валики. Так, например, подогрев тонколистового материала может обеспечиваться при наматывании материала на валик с перфорирующими дисковыми ножами, подогретый до температуры 50-200°C или 50-100°C. Валик с перфорирующими дисковыми ножами и раскаточный валик могут иметь одинаковую скорость наружной поверхности, или данные два валика могут иметь разность в скоростях.

На дальнейших чертежах показаны неограничивающие примеры предлагаемых устройств на основе валиков и перфорированных тонколистовых материалов, которые могут быть с их помощью изготовлены. Предлагаемые устройства могут использоваться с единственным зазором между валиками, при более высокой скорости обработки материала, в некоторых случаях и без подогрева, и при меньших затратах по сравнению с существующими способами перфорирования и растягивания тонколистовых материалов (поскольку используется простой механический процесс - всего лишь пропускание тонколистового материала между двумя взаимозацепляющимися валиками).

На фиг. 3А и 3В показан пример устройства 100 в соответствии с изобретением, содержащего единственную пару вращающихся в противоположных направлениях взаимозацепляющихся валиков 102, 104, формирующих между собой единственный зазор N. Первый (верхний) валик 102 представляет собой видоизмененный валик с перфорирующими дисковыми ножами, изображенный на фиг. 2А. Видоизмененный валик именно такой формы в контексте настоящего описания именуется «валиком с перфорирующими дисковыми ножами и приподнятым гребнем». Второй (нижний) валик 104 в устройстве 100, изображенном на фиг. 3А и 3В, является раскаточным валиком.

Как показано на фиг. 4А, первый валик 102 содержит множество канавок 110 и гребней 120, а также множество расположенных в шахматном порядке и пространственно разнесенных друг от друга зубцов 130, протяженных наружу от верхней поверхности 122 гребней 120. Конфигурация валика 104 такова, что верхняя поверхность 122 гребней 120 расположена между вершинами 134 зубцов 130 и нижней поверхностью 112 канавок 100 (относительно оси А валика). Как показано на фиг. 4В, второй валик 104 содержит множество канавок 140 и гребней 150. Канавки 140 имеют нижнюю поверхность 142, а гребни 150 имеют верхнюю поверхность 152. Расстояние между верхними поверхностями 152 гребней 150 и нижними поверхностями 142 канавок 140 в сущности одинаково по всей боковой поверхности валика. На фиг. 4С показано альтернативное воплощение второго валика 104B в виде валика SELF с приподнятыми гребнями и зубцами, расположенными в шахматном порядке в направлении, поперечном движению в машине. Конфигурация валика 104В такова, что верхняя поверхность 122 гребней 120 расположена между вершинами 134 зубцов 130 и нижней поверхностью 112 канавок 100 (по отношению к оси А валика). Как показано на фиг. 3А и 3В, зубцы 130 и гребни 120 первого валика 102 являются протяженными в сторону оси А второго валика 104 и входят в зацепление за пределы верхней поверхности 152 по меньшей мере некоторых из гребней 150 на втором валике 104.

Зубцы, используемые в данном способе, должны быть подходящими для выполнения отверстий перфорации. Зубцы валика могут иметь любую подходящую конфигурацию. Зубец на виде сверху может иметь одинаковую длину и ширину (например, зубец на виде сверху может иметь круглую или квадратную форму). В качестве альтернативы зубец может иметь длину, большую чем ширину (например, может иметь на виде сверху прямоугольную форму), и в таком случает зубец может иметь любое подходящее отношение длины к ширине. Подходящие конфигурации зубцов включают, но не ограничиваются ими: зубцы треугольной формы на виде сбоку, зубцы квадратной или прямоугольной формы на виде сбоку, зубцы в форме колонн, зубцы пирамидальной формы; зубцы, имеющие на виде сверху круглую форму, овальную форму, форму песочных часов, звездообразную форму, многоугольную форму и им подобную форму; а также комбинации таких форм. Многоугольные формы включают, но не ограничиваются ими, треугольную, пятиугольную, шестиугольную или трапециевидную форму. Боковые стенки зубцов могут сходиться друг с другом под постоянным углом от основания к вершине, или угол их схождения может меняться. Зубцы могут сужаться к одной точке, расположенной на вершине зубца, как показано на фиг. 4А. Зубцы могут иметь вершины, которые являются скругленными, плоскими или остроконечными. В качестве альтернативы стенки зубцов могут сужаться к нескольким точкам, то есть зубец может иметь удлиненную вершину, и примером такой конфигурации являются зубцы для формирования тонколистового материала типа SELF, показанные на фиг. 4С. Однако вершина зубца должна образовывать острие по меньшей мере с одной из вертикальных стенок зубца (например, с вертикальными стенками на головном и хвостовом концах зубца, как показано на фиг. 4С) так, чтобы зубцы могли эффективно перфорировать (прокалывать) тонколистовой материал. При использовании зубцов, изображенных на фиг. 4С, каждый зубец может формировать два отверстия перфорации, одно своим головным краем, а второе своим хвостовым краем.

В одном из воплощений, изображенном на фиг. 5A-5F, первый валик 102 содержит множество зубцов 130 пирамидальной формы, протяженных наружу от верхней поверхности 122 гребней 120. На фиг. 5А показан аксонометрический вид фрагмента поверхности валика с перфорирующими дисковыми ножами с приподнятыми гребнями. На фиг. 5В показан вид сбоку, на фиг. 5С показан вид с торца, а на фиг. 5D показан вид сверху конфигурации зубцов, изображенной на фиг. 5А. На фиг. 5Е показано сечение данной конфигурации по плоскости D-D, отмеченной на фиг. 5В. На фиг. 5F показано сечение данной конфигурации по плоскости Е-Е, отмеченной на фиг. 5В. Площадь At поперечного сечения зубца, изображенного на фиг. 5Е, меньше, чем площадь Atb поперечного сечения зубца, изображенного на фиг. 5F. Боковые грани зубцов (например, 130а-130f, отмеченные на фиг. 5Е) имеют в сущности треугольную форму и сходятся друг с другом в сущности под постоянным углом от основания 132 к вершине 134. Число боковых граней может составлять четыре (как, например, в воплощении на фиг. 4А), шесть (как, например, в воплощении на фиг. 5А-6С) или любое другое число, меньшее или равное двенадцати. Зубцы 130 расположены в виде разнесенных друг от друга рядов, протяженных по окружностям боковой поверхности валика, и между рядами зубцов расположены канавки 110. Расстояние SMD между вершинами зубцов в направлении движения в машине составляет от 0,4 мм до 15 мм (или от 3 мм до 8 мм). Шаг Р между зубцами в направлении, поперечном движению в машине, составляет от 0,4 мм до 10 мм (или от 1 мм до 3 мм). Угол α между краями соседних зубцов составляет от 30° до 90° (или от 45° до 65°). Угол β наклона боковых стенок на длинных сторонах зубцов (стенок 130с, 130f) составляет от 3° до 15°. Угол γ между концевыми гранями на головном и хвостовом концах зубца (то есть угол между гранями 130а и 130b или угол между гранями 130d и 130е) может составлять от 45° до 120° (или от 60° до 90°). В некоторых воплощениях расстояния между зубцами в направлении движения в машине, в направлении, поперечном движению в машине, их характер расположения в шахматном порядке, а также угол γ между концевыми гранями зубцов обеспечиваются при изготовлении валика способом спирального фрезерования.

Существуют различные способы доводки участков 136, на которых сходятся зубцы 130 и поверхность 122 гребня. Так, например, на данных участках зубец может быть усеченным (фиг. 6А), то есть боковая грань зубца на каждой его стороне может быть подрезана плоскостью; полу-усеченным (фиг. 6В), то есть боковая грань зубца по меньшей мере на одной его стороне может быть подрезана по дуге; или не усеченным (фиг. 6С), то есть наклон боковой стороны совершенно не меняется вплоть до основания. Зубцы 130, показанные на фиг. 6А, имеют грани, наклоненные от вершины 134 к основанию 132 и имеющие усеченную нижнюю часть 136. Наклон и/или усечение могут быть расположены под различными углами (в градусах). Наличие усечения на наклонных боковых гранях зубца облегчает его изготовление. В таком случае, как это показано на фиг. 7, угол γ между концевыми гранями зубцов и доводка гребня могут быть выполнены за один этап спирального фрезерования, как это хорошо известно сведущим в области изготовления инструмента, путем вращения фрезы в направлении DC вдоль боковой поверхности валика с одновременным ее продвижением вдоль оси валика. Концевая грань зубца 130 формируется при прохождении режущего инструмента по пути его движения MP. Относительное смещение TS соседних рядов зубцов, шаг Р между соседними рядами, измеренный в направлении, поперечном движению в машине, и угол γ между концевыми гранями зубца связаны между собой следующим образом: γ=2arctg (P/TS).

Верхним поверхностям 122 гребней между зубцами 130 может быть придана различная окончательная форма. Так, например, поверхность 122 может иметь радиус закругления или не иметь радиуса закругления. Поверхность с радиусом закругления будет защищать тонколистовой материал от разрывов во время формирования перфорации, особенно в случае использования пленки, хотя поверхность без радиуса закругления (такая, как поверхность 122 на фиг. 6А-6С) может быть дешевле в изготовлении.

Конфигурация валика 102 с перфорирующими дисковыми ножами с приподнятыми гребнями такова, что верхние поверхности 122 гребней 120 расположены между вершинами 134 зубцов 130 и нижними поверхностями 112 канавок 110 (по отношению к оси А валика 102). Высота ht зубца определяется, как расстояние между вершиной 134 зубца 130 и нижней поверхностью 112 канавок 110. Высота ht зубца может составлять от 1 мм до 12 мм, или от 2 мм до 8 мм, или от 3 мм до 6 мм. Высота hr составляет по меньшей мере 20%, как правило, от 20% до 95% от высоты зубца. Глубина dcc прорезания определяется, как расстояние между вершиной 134 зубца 130 и верхней поверхностью 122 зубца 120. В данном воплощении расстояние между вершинами 134 зубца 134 и верхней поверхностью 122 гребня 120 в сущности одинаково по всей боковой поверхности валика. Глубина dcc прорезания зависит от величины деформации тонколистового материала, которая требуется для формирования отверстий перфорации. Так, например, глубина dcc прорезания может находиться в диапазоне от 0,2 мм до 9 мм, или от 1,0 мм до 4,0 мм, или от 2,0 мм до 3,5 мм. Меньшая глубина dcc прорезания при той же самой глубине зацепления (DOE) обеспечивает формирование отверстий с большей открытой площадью. Глубина зацепления пары валиков 102, 104 должна быть больше, чем глубина dcc прорезания. Глубина зацепления предпочтительно должна быть по меньшей мере на 0,1 мм больше или на 0,3 мм больше, чем глубина dcc прорезания. Глубина зацепления (DOE) в зазоре N составляет от 0,5 мм до 10 мм, или от 3 мм до 7 мм, или от 3 мм до 4 мм.

Высота hr гребня определяется, как расстояние между верхней поверхностью 122 гребня 120 и нижней поверхностью 112 канавки 110. В некоторых воплощениях, примеры которых показаны на фиг. 3В и 4А, первый валик 102 имеет ширину в направлении, поперечном движению в машине, и расстояние между верхними поверхностями 122 гребней 120 и нижними поверхностями 112 канавок 110 является в сущности одинаковым по всей боковой поверхности валика и по всей ширине валика в направлении, поперечном движению в машине. В других воплощениях расстояние между верхними поверхностями гребней и нижними поверхностями канавок может меняться по боковой поверхности валика или по ширине валика в направлении, поперечном движению в машине. Возможны различные воплощения валиков с приподнятыми гребнями. Так, например, в валике 162, показанном на фиг. 8, высота hr гребней может быть различной по меньшей мере для некоторых зубцов 168. Высота hr гребней зависит от величины деформации тонколистового материала, которая требуется для формирования отверстий перфорации. Верхняя поверхность по меньшей мере одного гребня 164 между одной парой зубцов 168 может быть расположена на высоте hr1, по меньшей мере на 10%, 20% или 30% большей, чем высота hr2 второго гребня 164 между другой парой зубцов 168. Такой валик 162 может использоваться в процессе, аналогичном изображенному на фиг. 3А, вместо валика 102. Второй валик может быть раскаточным валиком с гребнями, имеющими различную высоту в направлении по боковой поверхности и/или в осевом направлении.

На фиг. 9А показан пример тонколистового материала 170, который может быть изготовлен с помощью устройства, изображенного на фиг. 3А, а именно, содержащего валик с перфорирующими дисковыми ножами с приподнятым гребнем и с расположением зубцов в шахматном порядке в качестве верхнего валика 102 и раскаточный валик в качестве нижнего валика 104. Валики 102 и 104 совмещены в направлении, поперечном движению в машине таким образом, что зубцы 130 первого валика 102 расположены напротив канавок 140 второго валика 104. Во время прохождения зубцов 130 первого валика 102 с перфорирующими дисковыми ножами с приподнятыми гребнями через тонколистовой материал 170 гребни 120 между зубцами 130 валика поддерживают тонколистовой материал 170 таким образом, что гребни 150 второго валика 104 могут растягивать тонколистовой материал 170 в направлении, поперечном движению в машине.

Тонколистовой материал в исходном состоянии может рассматриваться, как относительно плоский и содержащий исключительно не перфорированные области. Тонколистовой материал 170 имеет первую поверхность 170А и вторую поверхность 170В. При подаче тонколистового материала в направлении движения в машине в зазор между N валиками (как показано, например, на фиг. 3А) тонколистовой материал: (i) перфорируется зубцами 130 первого валика 102, в результате чего формируется множество пространственно разнесенных отверстий 172; и (ii) растягивается гребнями 120 первого валика 102, в результате чего отверстия 172 перфорации растягиваются в направлении, поперечном движению в машине. Как показано на виде сверху на фиг. 9А, в результате получается перфорированный тонколистовой материал 170, содержащий отверстия 172 перфорации и области 174 материала, окружающие отверстия 172 перфорации. Отверстия 172 перфорации при их формировании могут выталкиваться из плоскости тонколистового материала 160 в одном направлении (вниз, в соответствии с ориентацией вида сверху 9А), в результате чего отверстие 172 перфорации может иметь высоту На. Отверстия 172 перфорации могут быть совмещены в ряды в направлении движения в машине и в направлении, поперечном движению в машине. На фиг. 9В показан увеличенный вид сверху одиночного отверстия 172. Отверстия 172 перфорации имеют длину La в направлении движения в машине и ширину Wa в направлении, поперечном движению в машине. Отверстия перфорации предпочтительно имеют отношение AR длины к ширине, составляющее от 1 до 4, или от 1,25 до 3, или от 1,5 до 2,5, или от 1,6 до 2,3. Кроме того, каждое из отверстий 172 перфорации дополнительно имеет свою открытую площадь Аа и периметр Ра, окружающий его открытую площадь. Перфорированный тонколистовой материал имеет суммарную открытую площадь, составляющую от 5% до 25%, или от 9% до 21%, или от 10% до 16%, или от 14% до 20% от общей площади тонколистового материала. Перфорированная пленка имеет прочность на разрыв или на растяжение (в пересчете на 25,4 мм длины) в направлении, поперечном движению в машине, составляющую от 1,5 Н до 5 Н, от 2 Н до 4 Н, от 2,5 Н до 4 Н, от 2,5 Н до 3,5 Н, или от 2,7 Н до 3,9 Н. Перфорированный нетканый материал имеет прочность на растяжение (в пересчете на 25,4 мм длины) в направлении, поперечном движению в машине, составляющую от 2 Н до 20 Н, или даже более. В одном из воплощений тонколистовой материал имеет ориентацию в направлении движения в машине и в направлении, поперечном движению в машине, при этом отверстия перфорации имеют длину в направлении движения в машине и ширину в направлении, поперечном движению в машине, и при этом множество отверстий имеет отношение длины к ширине, составляющее от 1 до 4.

В некоторых воплощениях на описанном выше этапе растягивания не только увеличивается ширина отверстий в направлении, поперечном движению в машине, но также формируются чередующиеся гребни и канавки таким образом, что отверстия являются расположенными в канавках. Часть материала, попадающая на верхние поверхности гребней, за счет сил трения оказывается зажатой между двумя валиками и не растягивается, в то время как между гребнями тонколистовой материал вытягивается из своей плоскости. Часть тонколистового материала, вытягиваемая из его плоскости, становится более ориентированной в направлении z. В результате этого может быть сформирован тонколистовой материал с гребнями и канавками, с отверстиями, расположенными в канавках. Обратим внимание, что если полученный тонколистовой материал перевернуть на обратную сторону, то канавки становятся гребнями, а гребни становятся канавками, и отверстия будут расположены на гребнях. Волокна на вершинах гребней и на дне канавок могут быть более ориентированы в плоскости X-Y, чем волокна на боковых стенках.

В случае использования пленки в растянутых областях ее материал утончается, и его удельный вес на единицу площади уменьшается, в то время как в областях, в которых материал оказывается за счет трения зажатым на гребнях валиков, толщина материала и его удельный вес на единицу площади сохраняются. В результате этого получается тонколистовой материал с чередующимися областями большей и меньшей толщины и чередующимися областями большего и меньшего удельного веса на единицу площади, при этом области с более высокой толщиной и более высоким удельным весом расположены на верхних частях гребней и на дне канавок, а области меньшей толщины и меньшего удельного веса приходятся на расположенные между ними боковые стенки. На фиг. 11 показан вид сверху полиэтиленовой пленки 210 с удельным весом 25 г/м2. Материал был растянут, а затем расправлен, чтобы можно было видеть области 212 с высоким удельным весом на единицу площади и области 214 с низким удельным весом на единицу площади. Кроме того, в полученном материале 210 видны гребни R, канавки G и боковые стенки S. В канавках G имеются отверстия 216 перфорации. Видно, что области 212 с высоким удельным весом расположены в гребнях R и канавках G, в то время как области 214 с низким удельным весом расположены на боковых стенках S.

В случае использования нетканого материала его удельный вес на единицу площади также уменьшается в растянутых областях, и также формируется тонколистовой материал с чередующимися областями с высоким и низким удельным весом, и при этом области с высоким удельным весом расположены на верхних частях гребней и на нижних частях канавок, а области с низким удельным весом приходятся на расположенные между ними боковые стенки. На фиг. 12 показан вид сверху полипропиленового нетканого тонколистового материала 220 с удельным весом 60 г/м2. Материал был подвергнут растягиванию, а затем расправлен, чтобы можно было видеть области 222 с высоким удельным весом на единицу площади и области 224 с низким удельным весом на единицу площади. Кроме того, в полученном материале 220 видны гребни R, канавки G и боковые стенки S. В канавках G имеются отверстия 226 перфорации. В различных местах материала 220 могут иметься точки 228 термического скрепления (сплавления). Можно также видеть, что области 222 с высоким удельным весом расположены в гребнях R и канавках G, в то время как области 224 с низким удельным весом расположены на боковых стенках S. В случае использования нетканого материала его толщина может не уменьшаться в растянутых областях, потому что волокна могут распутываться и раздвигаться друг от друга. При этом, однако, толщина отдельных волокон в результате растяжения может уменьшаться. Обратим внимание, что понятие «область», используемое в настоящем описании для охарактеризования удельного веса тонколистового материала, исключает сами отверстия перфорации.

В результате растягивания тонколистовой материал необратимо удлиняется в направлении растяжения. Если материал остается в своем гофрированном состоянии, основную часть ширины растянутого материала составляют сформированные в нем гребни и канавки. В качестве альтернативы к материалу может быть приложено дополнительное растяжение, которое приведет к уменьшению высоты и частоты расположения гребней и канавок и к уменьшению общего удельного веса материала. При необходимости тонколистовой материал может быть растянут таким образом, что гребни и канавки исчезнут, и материал вернется в свое исходное состояние. В результате такого процесса деформации материал может дополнительно растянуться еще на 10%, 15%, 20%, 25% или более в направлении, поперечном движению в машине. Величина необратимого растяжения и степень формирования гребней и канавок зависят от геометрии используемого инструмента, параметров технологического процесса и свойств материала. При использовании данного способа нетканый тонколистовой материал, как правило, подвергается большему необратимому растяжению, чем пленка. Так, например, ширина в направлении, поперечном движению в машине, нетканого тонколистового материала может увеличиться со 165 мм до 190 мм. Тонколистовой материал имеет удельный вес исходного тонколистового материала, и после его перфорирования и растягивания области с низким удельным весом предпочтительно имеют удельный вес, который ниже, чем удельный вес исходного тонколистового материала.

На фиг. 13 показано сечение тонколистового материала 220, изображенного на фиг. 12. На данном чертеже показаны гребни R, канавки G и ось X, проходящая горизонтально через данное сечение материала. Область, расположенная выше оси X, но ниже оси гребня, является полой или содержит полую область НА. Подобным образом область, расположенная ниже оси X, но выше дна канавки, является полой или содержит полую область НА. Толщина тонколистового материала в верхних частях гребней предпочтительно близка к его толщине на дне канавок. Толщина тонколистового материала в верхних частях гребней и на дне канавок может быть близка к толщине тонколистового материала на боковых стенках. Термин «близка» в данном контексте означает, что значения толщины находятся в пределах примерно 60% друг от друга. В других воплощениях толщина тонколистового материала в верхних частях гребней и на дне канавок может быть больше, чем толщина тонколистового материала на боковых стенках. На фиг. 14 показан аксонометрический вид сбоку еще одного воплощения нетканого тонколистового материала 230, имеющего гребни 232, канавки 234 и боковые стенки 236. На фиг. 15 показан аксонометрический вид сверху двухкомпонентного нетканого тонколистового материала 240 с удельным весом 28 г/м2 из полиэтилена и полипропилена, содержащего гребни 242, канавки 244 и отверстия перфорации, при этом ширина Wa отверстия перфорации больше, чем ширина Wr гребня. На фиг. 16 показано сечение тонколистового материала 250 из пленки, на котором заметна большая степень утончения материала на боковой стенке 256, чем на верхушке гребня 252 или на дне канавки 254.

Предлагаемый в изобретении способ предусматривает возможность использования нескольких этапов деформации тонколистового материала, что позволяет провести более осторожное деформирование материала или придать ему более высокую степень необратимой деформации. Такая многоэтапная деформация может быть осуществлена с помощью любых подходящих устройств, примеры которых описаны в патентной заявке США 13/094,195 (Lake et al.). В таких устройствах по меньшей мере первый или второй валик образуют зазоры с еще одним или более валиками, в которых производится дополнительное растягивание или иная деформация тонколистового материала. В одном из таких устройств 200, которое показано на фиг. 10, раскаточный валик 202 сопрягается с валиком 204 с приподнятым гребнем, который в свою очередь сопрягается еще с одним раскаточным валиком 206, в результате чего валики находятся в так называемой планетарной или сателлитной конфигурации зацепления. Способы многоэтапной деформации могут быть реализованы на устройствах с гнездовым расположением валиков, в которых используется относительно малое количество валиков, или на устройствах с гибридным расположением валиков, с расположением в виде замкнутого контура или с расположением по принципу совместного использования валиков. При этом может использоваться любое подходящее число валиков, в каждом конкретном случае зависящее от требуемого вида и степени деформации материала.