Уровень техники, к которой относится изобретение

Хотя этиленоксид присутствует в следовых количествах в природных условиях, его впервые синтезировал в лабораторных условиях в 1859 г. французский химик Charles-Adolphe Wurtz (Шарль-Адольф Вюрц), используя так называемый «хлоргидриновый» способ. Однако полезность этиленоксида в качестве промышленного химического реагента не понимали в полном объеме во времена Вюрца; и, таким образом, промышленное производство этиленоксида с использованием хлоргидринового способа не начиналось до преддверия Первой мировой войны в результате, по меньшей мере, отчасти, быстрого роста спроса на этиленгликоль (в производстве которого промежуточным продуктом является этиленоксид) в качестве антифриза для использования на быстро развивающемся автомобильном рынке. Даже тогда этиленоксид производили хлоргидриновым способом в относительно малых количествах, и это производство было в высокой степени неэкономично.

В конце концов, хлоргидриновый способ был вытеснен другим способом, а именно непосредственным каталитическим окислением этилена кислородом, в результате второго прорыва в синтезе этиленоксида, которое открыл в 1931 г. другой французский химик Theodore Lefort (Теодор Лефорт). Лефорт использовал твердый серебряный катализатор с исходной газовой фазой, которая включала этилен, и использовал воздух в качестве источника кислорода.

Через 80 лет после разработки способа непосредственного окисления производство этиленоксида выросло столь значительно, что сегодня он представляет собой один из наиболее крупнотоннажных продуктов химической промышленности, составляя, согласно некоторым оценкам, до половины полной стоимости органических химических реагентов, производимых гетерогенным окислением. Всемирное производство в 2000 г. составило приблизительно 15 млрд тонн. (Приблизительно две трети производимого этиленоксида далее перерабатывают на этиленгликоль, в то время как приблизительно 10% производимого этиленоксида используют непосредственно в таких применениях, как паровая стерилизация.)

Рост производства этиленоксида сопровождается непрерывными исследованиями катализа и переработки этиленоксида, что остается предметом, привлекающим внимание исследователей как в промышленности, так и в научных учреждениях. Особый интерес в последние годы привлекают рабочие и технологические параметры производства этиленоксида с использованием так называемых «высокоселективных катализаторов», таких как имеющие серебряную основу катализаторы эпоксидирования, которые содержат в небольших количествах «промотирующие» элементы, такие как рений и цезий.

В отношении этих ренийсодержащих катализаторов значительный интерес привлекает определение оптимальных условий пуска (который также обычно называют «инициирование» или «активация»), поскольку для ренийсодержащих катализаторов требуется период инициирования для достижения максимальной селективности.

Способы инициирования ранее предложили в патенте США № 4874879 (Lauritzen и др.) и патенте США № 5155242 (Shanlcer и др.), которые описали способы пуска, где ренийсодержащий катализатор предварительно хлорируют до введения кислорода в исходный материал и катализатор оставляют на «предварительную пропитку» в присутствии хлорида при меньшей температуре, чем рабочая температура. Хотя есть сообщения о некотором повышении общей эффективности катализатора с использованием данных способов, тем не менее, предварительная пропитка и обработка вызывают значительную задержку, прежде чем можно начинать обычное производство этиленоксида после введения кислорода в исходный материал. Эта задержка производства может частично или полностью сводить на нет преимущество повышенной селективности в работе катализатора. Кроме того, чтобы уменьшить отрицательное воздействие на эффективность катализатора, вызываемое избытком хлорида во время стадии предварительной пропитки, часто необходимо проводить дополнительную стадию удаления хлора, где используют этилен (или какой-либо другой подходящий углеводород, такой как этан) при повышенных температурах, чтобы удалять часть хлорида с поверхности катализатора.

Недавно предложено вводить в контакт слой ренийсодержащего катализатора с исходным материалом, включающим кислород, и выдерживать слой катализатора при высоких температурах в течение нескольких часов в качестве части процесса обработки. И в этом случае, несмотря на некоторое улучшение эффективности катализатора, которое может быть достигнуто этим способом, существуют также недостатки, свойственные данному способу, а именно необходимость высокой температуры во время пуска.

Таким образом, способы обработки для активации ренийсодержащего катализатора эпоксидирования, описанные в вышеуказанных предшествующих публикациях, могут обеспечивать некоторое улучшение эффективности катализатора, но они также отличаются рядом недостатков, которые описаны выше. Хотя улучшение, которое оптимизирует процесс активации, может придавать селективность ренийсодержащему катализатору эпоксидирования, не была всесторонне исследована вся область процессов активации. Определенную техническую и экономическую выгоду принесла бы корреляция между успешным процессом активации и конкретной микроструктурой.

Сущность изобретения

Настоящее изобретение относится к катализатору для эпоксидирования этилена, содержащему каталитически эффективное количество серебра, промотирующее количество рения и цезий. Микроструктура катализатора включает серебро, рений и цезий, причем рений и цезий присутствуют в рений-цезиевой интерметаллической фазе.

Краткое описание нескольких видов на чертежах

Приведенная выше сущность изобретения, а также следующее подробное описание предпочтительных вариантов осуществления настоящего изобретения станут более понятными при их чтении в сочетании с прилагаемыми чертежами. С целью иллюстрации настоящего изобретения на чертежах представлены варианты осуществления, которые в настоящее время являются предпочтительными. Однако следует понимать, что настоящее изобретение не ограничено конкретными представленными устройствами и техническими средствами. На чертежах:

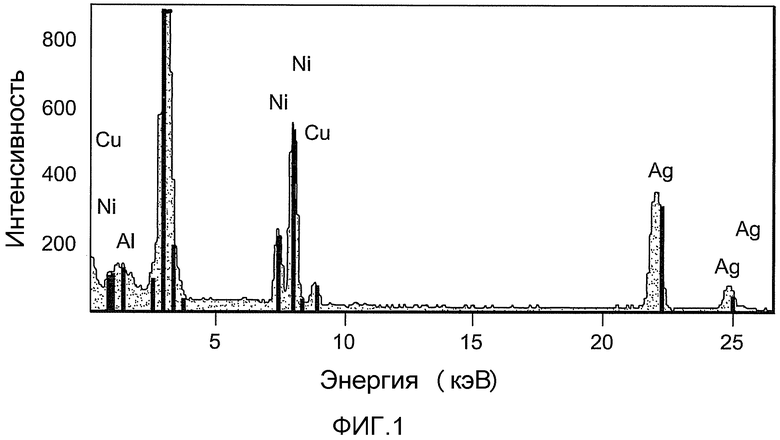

фиг. 1 представляет энергодисперсионный рентгеновский спектр «свежего» катализатора согласно описанию в примерах;

фиг. 2 представляет энергодисперсионный рентгеновский спектр «свежего» катализатора согласно описанию в примерах;

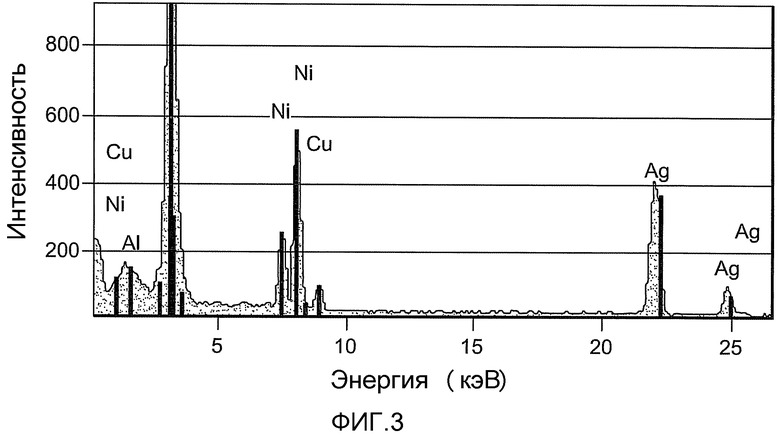

фиг. 3 представляет энергодисперсионный рентгеновский спектр «свежего» катализатора согласно описанию в примерах;

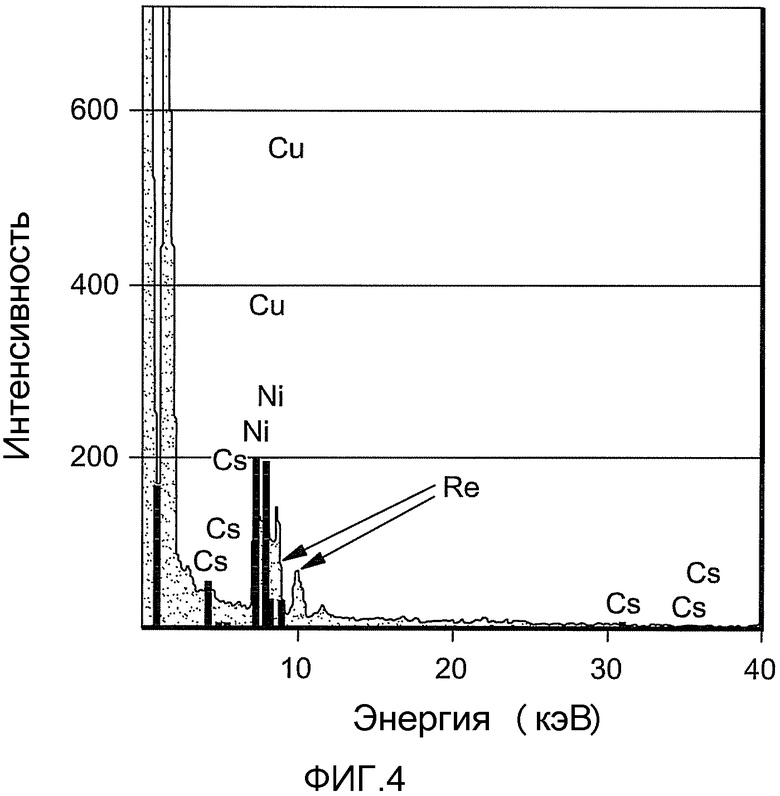

фиг. 4 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого традиционным процедурам активации;

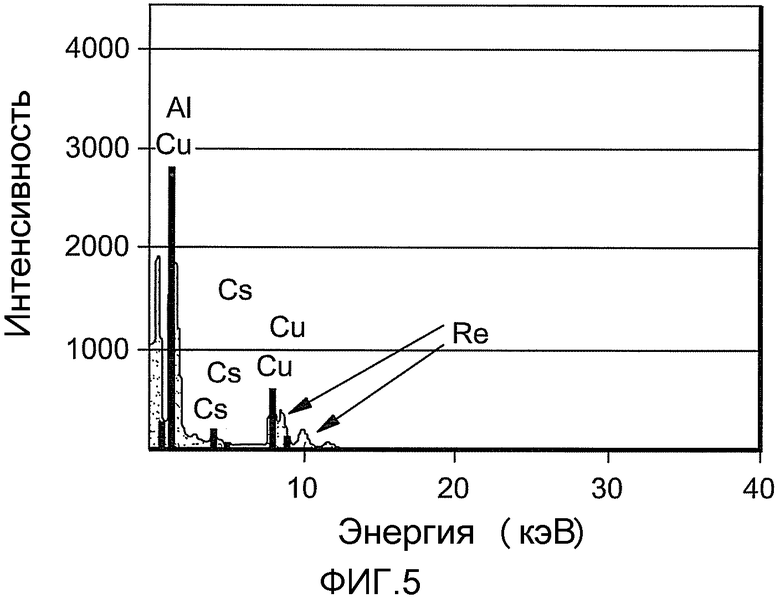

фиг. 5 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого традиционным процедурам активации;

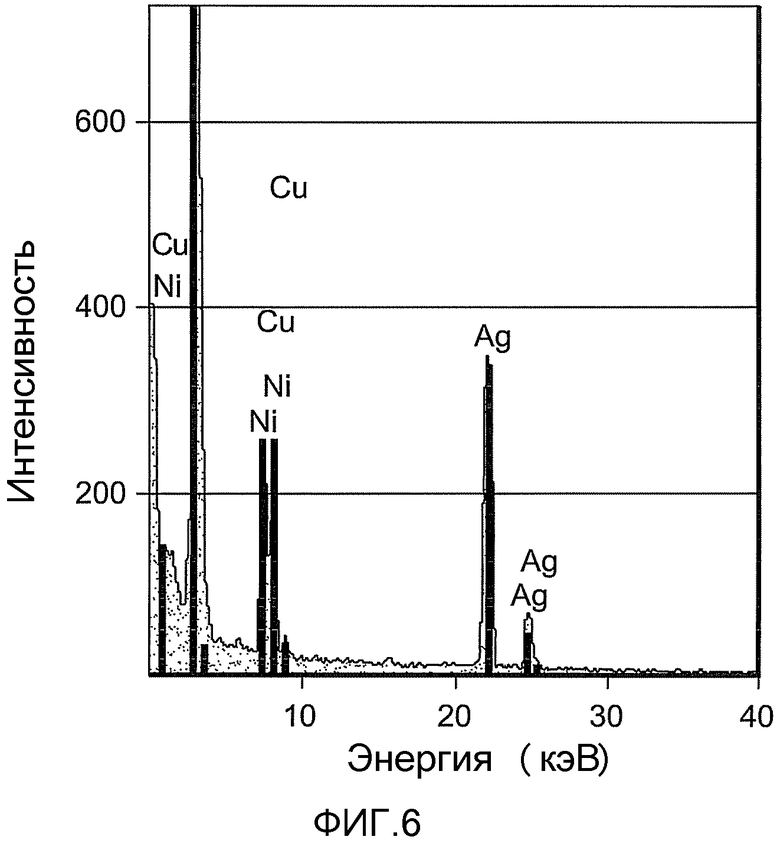

фиг. 6 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого традиционным процедурам активации;

фиг. 7 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого процедурам активации согласно настоящему изобретению;

фиг. 8 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого процедурам активации согласно настоящему изобретению;

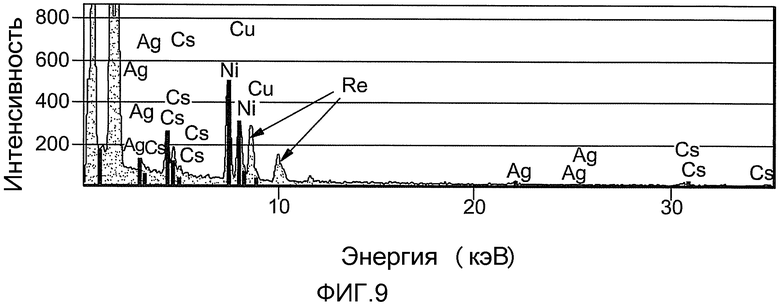

фиг. 9 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого процедурам активации согласно настоящему изобретению;

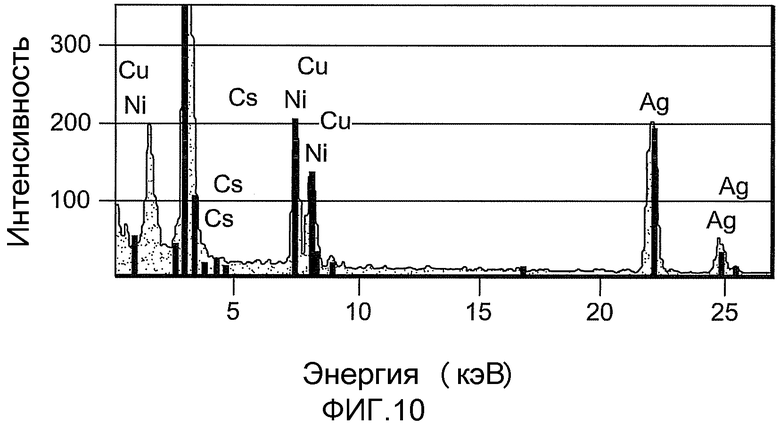

фиг. 10 представляет энергодисперсионный рентгеновский спектр катализатора, подвергнутого процедурам активации согласно настоящему изобретению.

Подробное описание изобретения

Все части, процентные доли и соотношения, используемые в настоящем документе, выражены в отношении объема, если не определено другое условие. Все документы, цитируемые в настоящем описании, включены в него посредством ссылки.

Настоящее изобретение относится к газофазному эпоксидированию олефина с образованием олефиноксида при контакте ренийсодержащего катализатора на основе серебра в реакторе, где исходный материал включает, по меньшей мере, кислород, олефин и хлорсодержащий замедлитель. В настоящем изобретении обнаружено, что превосходная эффективность катализатора эпоксидирования может коррелировать с присутствием негомогенной микроструктуры, включающей серебро и рений-цезиевую интерметаллическую фазу, где концентрация рения и цезия превышает концентрацию серебра. В частности, интерметаллическая фаза может представлять собой фазу сплава в виде твердого раствора.

Присутствие таких областей, обогащенных рений-цезиевой интерметаллической фазой и в то же время относительно обедненных серебром, является неожиданным, учитывая, что количество Ag в катализаторе намного превышает количество Cs и Re (серебро присутствует в количестве, составляющем приблизительно 17 мас. %, в то время как Cs и Re присутствуют в количествах, составляющих приблизительно несколько миллионных долей). Не ограничиваясь теорией, считают, что эта микроструктура представляет собой результат взаимной диффузии атомов цезия и рения в определенных областях с образованием интерметаллической фазы и относительного обеднения данных областей атомами серебра. Предположительно (и снова без ограничения теорией) профиль этой диффузии обусловлен способом пуска эпоксидирования в определенных интервалах концентрации хлоридов, температуры и времени обработки, которые установлены согласно настоящему изобретению.

Далее катализатор на основе серебра и способ эпоксидирования будут описаны более подробно.

Катализатор эпоксидирования на основе серебра

Катализатор эпоксидирования на основе серебра включает носитель и, по меньшей мере, каталитически эффективное количество серебра или серебросодержащего соединения; также необязательно присутствует в промотирующем количестве рений или ренийсодержащее соединение; также необязательно присутствуют в промотирующем количестве одно или несколько соединений, содержащих щелочные металлы или щелочноземельные металлы. Носитель, используемый в настоящем изобретении, можно выбирать из многочисленных твердых огнеупорных носителей, которые могут быть пористыми и могут обеспечивать предпочтительно пористую структуру. Оксид алюминия хорошо известен в качестве полезного носителя катализатора для эпоксидирования олефинов и представляет собой предпочтительный носитель. Носитель может включать такие материалы, как α-оксид алюминия, древесный уголь, пемза, оксид магния, диоксид циркония, диоксид титана, кизельгур, фуллерова земля, диоксид кремния, карбид кремния, глины, искусственные цеолиты, природные цеолиты, керамические материалы и их сочетание. Носитель может включать, по меньшей мере, приблизительно 95 мас.% α-оксида алюминия; предпочтительно, по меньшей мере, приблизительно 98 мас.% α-оксида алюминия. Остальные компоненты могут включать неорганические оксиды, помимо α-оксида алюминия, такие как диоксид кремния, оксиды щелочных металлов (например, оксид натрия) и следовые количества других добавок или примесей, содержащих металлы или содержащих неметаллы.

Независимо от характера используемого носителя, он обычно имеет форму частиц, обломков, кусков, гранул, колец, сфер, вагонных колес, полых цилиндров с поперечной перегородкой и т.п., размер которых является подходящим для использования в реакторе эпоксидирования с неподвижным слоем катализатора. Частицы носителя предпочтительно имеют эквивалентные диаметры, составляющие от приблизительно 3 мм до приблизительно 12 мм и предпочтительнее от приблизительно 5 мм до приблизительно 10 мм. (Эквивалентный диаметр представляет собой диаметр сферы, имеющей такое же соотношение внешней поверхности (т.е. без учета поверхности внутри пор частицы) и объема, как используемые частицы носителя.)

Подходящие носители поставляют фирмы Saint-Gobain Norpro Co., Sud Chemie AG, Noritake Co., CeramTec AG и Industrie Bitossi S.p.A. Без ограничения определенными композициями и составами, содержащимися в них, с дополнительной информацией о составах носителей и способах изготовления носителей можно ознакомиться в патентной публикации США № 2007/0037991.

Чтобы изготовить катализатор для окисления олефина в олефиноксид, на поверхность носителя, имеющего указанные выше характеристики, затем наносят каталитически эффективное количество серебра. Катализатор получают, пропитывая носитель соединением, комплексом или солью серебра, которые растворяют в подходящем растворителе, достаточном для осаждения предшествующего соединения серебра на носитель. Предпочтительно используют водный раствор, содержащий серебро.

Промотирующее количество рениевого компонента, который может представлять собой ренийсодержащее соединение или ренийсодержащий комплекс, можно также осаждать на носитель до, во время или после осаждения серебра. Рениевый промотор может присутствовать в количестве, составляющем от приблизительно 0,001 мас.% до приблизительно 1 мас.%, предпочтительно от приблизительно 0,005 мас.% до приблизительно 0,5 мас.% и предпочтительнее от приблизительно 0,01 мас.% до приблизительно 0,1 мас.%, которое вычисляют в расчете на полную массу катализатора, включая носитель, и выражают в виде массы металлического рения.

Другие компоненты, которые можно также осаждать на носитель до, во время или после осаждения серебра и рения, представляют собой промотирующие количества щелочного металла или смеси двух или более щелочных металлов, а также необязательно промотирующие количества компонента на основе щелочноземельных металлов группы IIA или смеси двух или более компонентов на основе щелочноземельных металлов группы IIA и/или компонентов на основе переходных металлов или смеси двух или более компонентов на основе переходных металлов, все из которых могут быть в форме ионов металлов, соединений металлов, комплексов металлов и/или солей металлов, растворенных в соответствующем растворителе. Носитель можно пропитывать одновременно с разнообразными промоторами катализатора или на отдельных стадиях. Определенное сочетания носителя, серебра, промотора (промоторов) на основе щелочных металлов, рениевого компонента и необязательного дополнительного промотора (промоторов) согласно настоящему изобретению обеспечивает улучшение одного или более каталитических свойств по сравнению с таким же сочетанием серебра и носителя и отсутствия промоторов или только одного из промоторов.

При использовании в настоящем документе термин «промотирующее количество» определенного компонента катализатора означает количество указанного компонента, которое своим действием эффективно улучшает каталитические характеристики катализатора по сравнению с катализатором, не содержащим указанного компонента. Точные используемые концентрации, разумеется, будут зависеть, помимо других факторов, от желательного содержания серебра, природы носителя, вязкости жидкости и растворимости определенного соединения, используемого для введения промотора в пропитывающий раствор. Примеры каталитических свойств включают, помимо прочих, работоспособность (устойчивость к выходу из-под контроля), селективность, активность, конверсию, стабильность и выход. Специалисту в данной области техники понятно, что одно или более из отдельных каталитических свойств можно усиливать, используя «промотирующее количество», в то время как другие каталитические свойства могут улучшаться или нет или могут даже ухудшаться.

Подходящие промоторы на основе щелочных металлов можно выбирать из лития, натрия, калия, рубидия, цезия или их сочетаний, причем цезий является предпочтительным, и сочетания цезия с другими щелочными металлами являются особенно предпочтительными. Количество щелочного металла, осажденного или присутствующего на носителе, должно представлять собой промотирующее количество. Это количество составляет предпочтительно от приблизительно 10 ч./млн до приблизительно 3000 ч./млн, предпочтительнее от приблизительно 15 ч./млн до приблизительно 2000 ч./млн, еще предпочтительнее от приблизительно 20 ч./млн до приблизительно 1500 ч./млн и особенно предпочтительно от приблизительно 50 ч./млн до приблизительно 1000 ч./млн по отношению к суммарной массе катализатора в пересчете на металл. Один цезий может присутствовать в количестве, которое составляет от приблизительно 10 ч./млн до приблизительно 3000 ч./млн, предпочтительнее от приблизительно 15 ч./млн до приблизительно 2000 ч./млн, еще предпочтительнее от приблизительно 20 ч./млн до приблизительно 1500 ч./млн и особенно предпочтительно от приблизительно 50 ч./млн до приблизительно 1000 ч./млн по отношению к суммарной массе катализатора в пересчете на металл.

Подходящие промоторы на основе щелочноземельных металлов включают элементы группы IIA периодической системы химических элементов, которые могут представлять собой бериллий, магний, кальций, стронций и барий или их сочетания. Подходящие промоторы на основе переходных металлов могут включать элементы групп IVA, VA, VIA, VIIA и VIIIA периодической системы химических элементов и их сочетания. Наиболее предпочтительные переходные металлы включают элементы, выбранные из групп IVA, VA или VIA периодической системы химических элементов. Предпочтительные переходные металлы, которые могут присутствовать, включают молибден, вольфрам, хром, титан, гафний, цирконий, ванадий, тантал, ниобий или их сочетания.

Количество промотора (промоторов) на основе щелочноземельных металлов и/или промотора (промоторов) на основе переходных металлов, осажденных на носителе, представляет собой промотирующее количество. Промотор на основе переходных металлов может обычно присутствовать в количестве, составляющем от приблизительно 0,1 мкмоль/г до приблизительно 10 мкмоль/г, предпочтительно от приблизительно 0,2 мкмоль/г до приблизительно 5 мкмоль/г и предпочтительнее от приблизительно 0,5 мкмоль/г до приблизительно 4 мкмоль/г по отношению к суммарной массе катализатора в пересчете на металл. Катализатор может дополнительно включать промотирующее количество одного или более соединений серы, одного или более соединений фосфора, одного или более соединений бора, одного или более галогенсодержащих соединений или их сочетания.

Содержащий серебро раствор, используемый для пропитки носителя, может также включать необязательный растворитель или комплексообразующий/солюбилизирующий реагент, такие как известные в технике. Можно использовать широкое разнообразие растворителей или комплексообразущих/солюбилизирующих реагентов, чтобы солюбилизировать серебро до желательной концентрации в пропиточной среде. Полезные комплексообразующие/солюбилизирующие реагенты включают амины, аммиак, щавелевую кислоту, молочную кислоту и их сочетания. Амины включают алкилендиамины, содержащие от 1 до 5 атомов углерода. В одном предпочтительном варианте осуществления раствор включает водный раствор оксалата серебра и этилендиамин. Комплексообразующий/солюбилизирующий реагент может присутствовать в пропиточном растворе в количестве, составляющем от приблизительно 0,1 до приблизительно 5,0 моль на 1 моль серебра, предпочтительно от приблизительно 0,2 до приблизительно 4,0 моль и предпочтительнее от приблизительно 0,3 до приблизительно 3,0 моль на 1 моль серебра.

Когда используют растворитель, он может представлять собой органический растворитель или воду и может быть полярным или в значительной степени, или полностью неполярным. Как правило, растворитель должен обладать достаточной сольватирующей способностью, чтобы солюбилизировать компоненты раствора. В то же время, предпочтительно выбирать растворитель таким образом, чтобы предотвращать ненадлежащее влияние на сольватированные промоторы или взаимодействие с ними. Имеющие органическую основу растворители, которые содержат от 1 до приблизительно 8 атомов углерода на молекулу, являются предпочтительными. Можно использовать смеси нескольких органических растворителей или смеси органических растворителей с водой при том условии, что указанные смешанные растворители функционируют таким образом, как желательно в настоящем изобретении.

Концентрация серебра в пропиточном растворе обычно составляет от приблизительно 0,1 мас.% до максимальной растворимости, допускаемой определенным используемым сочетанием растворителя и солюбилизирующего реагента. Как правило, очень подходит использование растворов, содержащих от 0,5% до приблизительно 45 мас.% серебра, причем концентрации серебра от 5 до 35 мас.% являются предпочтительными.

Пропитку выбранного носителя осуществляют, используя любой из традиционных способов; например, пропитка избытком раствора, пропитка по влагоемкости, нанесение покрытия методом распыления. Как правило, материал носителя находится в контакте с серебросодержащим раствором до тех пор, пока достаточное количество раствора не будет абсорбировано носителем. Предпочтительное количество серебросодержащего раствора, используемое для пропитки пористого носителя, составляет не более чем необходимое количество для заполнения пор носителя. Можно использовать однократную пропитку или ряд пропиток с промежуточной сушкой или без нее, в зависимости, отчасти, от концентрации серебряного компонента в растворе. Процедуры пропитки описаны, например, в патентах США №№ 4761394, 4766105, 4908343, 5057481, 5187140, 5102848, 5011807, 5099041 и 5407888. Можно использовать ранее известные процедуры предварительного осаждения, совместного осаждения и последующего осаждения разнообразных промоторов.

После пропитки носителя (предпочтительно с использованием серебросодержащего соединения, т.е. предшественника серебра, рениевого компонента, содержащего щелочной металл компонента и других промоторов) пропитанный носитель обжигают в течение достаточного периода времени, чтобы превратить серебросодержащее соединение в активные частицы серебра и удалить летучие компоненты из пропитанного носителя с образованием предшественника катализатора. Обжиг можно осуществлять, нагревая пропитанный носитель, предпочтительно в ступенчатом режиме, до температуры, составляющей от приблизительно 200°C до приблизительно 600°C, более типично от приблизительно 200°C до приблизительно 500°C, более типично от приблизительно 250°C до приблизительно 500°C и более типично от приблизительно 200°C или 300°C до приблизительно 450°C при давлении, составляющем от приблизительно 0,5 до приблизительно 35 бар (3,5 МПа). Как правило, чем выше температура, тем менее продолжительным является требуемый период нагревания. В технике предложено широкое разнообразие периодов нагревания; например, патент США № 3563914 описывает нагревание в течение менее чем 300 секунд, и патент США № 3702259 описывает нагревание от 2 до 8 часов при температуре от 100°C до 375°C, обычно в течение периода, составляющего от приблизительно 0,5 до приблизительно 8 часов. Однако важно только коррелировать время нагревания с температурой таким образом, чтобы конвертировать, в основном, все содержащееся серебро в активные частицы серебра. Для этой цели можно использовать непрерывное или ступенчатое нагревание.

Во время обжига пропитанный носитель, как правило, помещают в газовую атмосферу, включающую инертный газ, такой как газообразный азот. Инертный газ может также включать восстановитель.

Способ эпоксидирования

Способ эпоксидирования можно осуществлять при непрерывном контакте кислородсодержащего газа с олефином, предпочтительно этиленом, в присутствии описанного выше катализатора, полученного согласно настоящему изобретению. Кислород можно подавать в реакцию, в основном, в виде чистого молекулярного кислорода или в смеси, такой как воздух. Например, смеси исходных реагентов могут содержать от приблизительно 0,5% до приблизительно 45% этилена и от приблизительно 3% до приблизительно 15% кислорода, а остаток представляет собой относительно инертные материалы, включая такие вещества, как диоксид углерода, воду, инертные газы, другие углеводороды и замедлители реакций, описанные в настоящем документе. Неограничительные примеры инертных газов включают азот, аргон, гелий и их смеси. Неограничительные примеры других углеводородов включают метан, этан, пропан и их смеси. Диоксид углерода и вода представляют собой побочные продукты процесса эпоксидирования, а также обычные примеси в исходных газах. Они оба производят неблагоприятное воздействие на катализатор, поэтому концентрации этих компонентов обычно сохраняют на минимальном уровне.

Кроме того, в реакции присутствуют один или несколько хлорсодержащих замедлителей, неограничительные примеры которых включают органические галогениды, такие как галогенированные углеводороды C1-C8; особенно предпочтительными являются метилхлорид, этилхлорид, этилендихлорид, винилхлорид или их смеси. Подходящими также являются не содержащие водорода источники хлора, такие как пергалогенированные углеводороды и двухатомный хлор, которые являются особенно эффективными в качестве замедлителей в газофазном эпоксидировании. Пергалогенированные углеводороды представляют собой органические молекулы, в которых все атомы водорода в углеводороде замещены атомами галогенов; подходящие примеры представляют собой трихлорфторметан и перхлорэтилен. Важно регулировать уровень концентрации замедлителя таким образом, чтобы сбалансировать ряд конкурирующих рабочих характеристик; например, уровни концентрации замедлителя, которые приводят к повышенной активности, могут одновременно снижать селективность. Регулирование уровня концентрации замедлителя является особенно важным в случае ренийсодержащих катализаторов согласно настоящему изобретению, поскольку по мере старения ренийсодержащих катализаторов необходимо внимательно отслеживать концентрацию замедлителя таким образом, чтобы непрерывно увеличивать с очень малыми инкрементами, потому что оптимальные значения селективности достигаются только в пределах узкого интервала концентрации замедлителя.

Обычный способ осуществления процесса эпоксидирования этилена включает парофазное окисление этилена молекулярным кислородом в присутствии катализатора согласно настоящему изобретению в трубчатом реакторе с неподвижным слоем катализатора. Традиционные промышленные трубчатые реакторы для получения этиленоксида с неподвижным слоем катализатора, как правило, имеют вид множества параллельных продолговатых труб (в соответствующей оболочке), у которых внешний диаметр составляет приблизительно от 0,7 до 2,7 дюймов (1,78-6,86 см), внутренний диаметр составляет приблизительно от 0,5 до 2,5 дюймов (1,27-6,35 см), и заполненная катализатором длина составляет от 15 до 53 футов (4,57-16,15 м). Такие реакторы включают выпуск реактора, который позволяет олефиноксиду, неиспользованным реагентам и побочным продуктам выходить из камеры реактора.

Типичные технологические условия процесса эпоксидирования этилена включают температуры, составляющие от приблизительно 180°C до приблизительно 330°C, предпочтительно от приблизительно 200°C до приблизительно 325°C и предпочтительнее от приблизительно 225°C до приблизительно 280°C. Рабочее давление может составлять от приблизительно 1 атм (0,1 МПа) до приблизительно 30 атм (3 МПа), в зависимости от желательной массовой скорости и производительности. В рамках настоящего изобретения можно использовать повышенные давления. Время пребывания в реакторах промышленного масштаба обычно имеет порядок, составляющий от приблизительно 2 до приблизительно 20 секунд.

Полученный этиленоксид, который выходит из реактора через выпуск реактора, отделяют и очищают от других продуктов реакции, используя традиционные способы. В настоящем изобретении процесс эпоксидирования этилена может включать рециркуляцию газа, в которой практически весь поток из реактора возвращается во впуск реактора после практически полного или частичного отделения полученного этиленоксида и побочных продуктов, включающих диоксид углерода.

Показано, что описанные выше катализаторы являются особенно селективными для окисления этилена молекулярным кислородом в этиленоксид, в частности, при высоких уровнях конверсии этилена и кислорода. Условия осуществления такой реакции окисления в присутствии катализаторов согласно настоящему изобретению широко включают условия, описанные на предшествующем уровне техники. Это относится к подходящим значениям температуры, давления, времени пребывания, разбавляющим материалам, замедлителям и операциям рециркуляции или к применению последовательных стадий конверсии в различных реакторах для увеличения выходов этиленоксида. Использование катализаторов согласно настоящему изобретению в реакциях окисления этилена никаким образом не ограничено использованием определенных условий из тех, которые известны в качестве эффективных.

Исключительно в иллюстративных целях ниже представлены условия, которые часто используют в действующих промышленных блоках реакторов для производства этиленоксида: часовая объемная скорость (GHSV) от 1500 до ч-1, манометрическое давление на впуске реактора от 150 до 400 фунтов на кв. дюйм (1,04-2,76 МПа), температура теплоносителя от 180 до 315°C, уровень конверсии кислорода от 10 до 60% и скорость производства этиленоксида (EO) (производительность) от 7 до 20 фунтов EO/куб. фут катализатора (112-320 кг/м3) в час. Состав исходной смеси на впуске реактора после выполнения пуска и во время нормальной работы обычно включает (об.%) от 1 до 40% этилена, от 3 до 12% O2; от 0,3% до 20%, предпочтительно от 0,3 до 5%, предпочтительнее от 0,3 до 1% CO2; от 0 до 3% этана, один или более хлорсодержащих замедлителей в количестве, описанном в настоящем документе; и остальная часть исходного материала включает аргон, метан, азот или их смеси.

В приведенных выше параграфах описаны типичные технологические условия процесса эпоксидирования; настоящее изобретение относится, в частности, к пуску свежего ренийсодержащего катализатора эпоксидирования, который предшествует нормальному режиму производства этиленоксида. В процессе данного пуска свежий катализатор нагревают до первой температуры, составляющей от приблизительно 180°C до приблизительно 210°C, которая является достаточной, чтобы инициировать реакцию эпоксидирования, осуществляя при этом нагнетание в контур рециркуляции в реактор для производства этиленоксида исходной газовой композиции, содержащей этилен, кислород и подходящий балластный газ, такой как метан или азот (азот является предпочтительным). Кислород и этилен первоначально присутствуют в малых концентрациях, например, составляющих от приблизительно 1% до приблизительно 4% этилена и от приблизительно 0,3% до 0,5% кислорода. Композиция исходного материала может также содержать замедлитель в концентрации, составляющей от приблизительно 0,05 ч./млн до приблизительно 2 ч./млн, предпочтительно от приблизительно 0,5 ч./млн до приблизительно 1 ч./млн; но предпочтительно замедлитель добавляют немедленно после того, как наблюдают реакцию инициирования. (Все концентрации, приведенные в данном параграфе, представляют собой объемные величины.)

После того как реакция эпоксидирования инициирована, как описано выше, и по мере того как реакция продолжается, температура постепенно повышается от первой температуры до второй температуры, составляющей от приблизительно 240°C до приблизительно 250°C, предпочтительно приблизительно 245°C, в течение периода от приблизительно 12 часов до приблизительно 60 часов. По мере повышения температуры уровни этилена и кислорода в исходной смеси также повышаются, что повышает уровень производства этиленоксида, который измеряется по величине ΔЕО (изменение количества этиленоксида) в потоке, выходящем из реактора, составляющей более чем приблизительно 0,6%, предпочтительно более чем приблизительно 1,5%. Соответственно, во время этой стадии процесса пуска исходная газовая композиция будет содержать от приблизительно 4% до приблизительно 20% этилена и от приблизительно 3% до приблизительно 5% кислорода. Содержание хлоридов поддерживается на таком же уровне, как на предыдущей стадии.

После достижения второй температуры, эту температуру поддерживают или сохраняют в течение периода времени от приблизительно 50 часов до приблизительно 150 часов, и в это время концентрации этилена и кислорода в исходном газе дополнительно увеличиваются до тех пор, пока не будут достигнуты уровни производства этиленоксида, сопоставимые с уровнями максимального производства, когда величина ΔEO составляет более чем приблизительно 2,0%, предпочтительно более чем приблизительно 2,5%, предпочтительнее находится в интервале от 2,0% до 4,0%. В этот момент концентрации уровни этилена и кислорода будут приблизительно или точно на уровне конечных технологических условий, и тогда на уровнях производства этиленоксида, сопоставимых с уровнями максимального производства при завершении данной стадии, осуществление процесса эпоксидирования будет продолжаться в данных условиях.

Кроме того, во время этого периода выдерживания селективность катализатора увеличивается и составляет от 85% до 90%. Если во время этого периода выдерживания селективность катализатора остается ниже желательной, уровни хлоридов можно постепенно регулировать, чтобы поддерживать постепенное увеличение селективности. Процесс пуска, описанный в настоящем изобретении, допускает введение дополнительных хлоридных замедлителей, чтобы обеспечить небольшое изменение селективности в сторону повышения, не производя неблагоприятного воздействия на активность катализатора или другие характеристики работы катализатора, которое может быть вызвано чрезмерным содержанием хлоридов.

Примеры

Далее настоящее изобретение будет описано более подробно в отношении следующих неограничительных примеров.

Гранулы ренийсодержащего катализатора эпоксидирования изготавливали и разделяли на первую, вторую и третью партию гранул.

Первую партию гранул хранили в их свежеприготовленном состоянии и не подвергали какому-либо процессу активации или дальнейшему использованию.

Вторую партию гранул дробили, измельчали и просеивали, получая образец, содержащий частицы размером от 14 до 18 меш (1,4-1,0 мм). Затем 6,5 г материала загружали в имеющий внешний диаметр ¼ дюйма (6,35 мм) нагреваемый микрореактор, работающий с производительностью 540 (г EO на 1 кг катализатора в час), где исходная композиция содержала этилен, кислород и диоксид углерода с концентрацией 15%, 7% и 5%, соответственно. Концентрация этиленхлорида составляла 1,7 ч./млн. Температуру микрореактора повышали до 245°C со скоростью 2°C/час. После достижения 245°C температуру повышали со скоростью 1°C/час, пока не был достигнут уровень ΔEO=2,2, и в этот момент температура составляла приблизительно 250°C. Измеренная в это время селективность составляла от приблизительно 82% до приблизительно 83%.

Третью партию гранул загружали в реактор, содержащий одну трубку с внешним диаметром 1 дюйм (2,54 см). Катализатор нагревали от температуры окружающей среды до 225°C в атмосфере N2 и после достижения 225°C вводили исходный газ, содержащий 10% C2H4, 0,3%-0,5% O2, 0,25% этана и 3,2 ч./млн этилхлорида (остальное составлял азот), и часовая объемная скорость составляла 3500 ч-1. Температуру катализатора затем повышали от 225°C до 245°C со скоростью 3°C/час, и в течение нескольких следующих часов концентрации C2H4 и O2 постепенно повышали, чтобы увеличить долю получаемого этиленоксида в исходящем потоке, в то время как концентрацию CO2 поддерживали на постоянном уровне около 1%, и концентрацию этиленхлорида изменяли, чтобы обеспечить высокую эффективность катализатора. Наконец, после достижения желательного значения ΔEO технологические условия и исходную композицию сохраняли постоянными в течение нескольких часов и измеряли селективность. В течение этого периода средняя селективность составляла 87,5%.

Затем готовили образцы из каждой партии гранул для исследования методом просвечивающей электронной микроскопии (TEM) и энергодисперсионной спектроскопии (EDS). Суспензии частиц катализатора изготавливали, встряхивая вручную гранулы катализатора в гексане. Каплю суспензии наносили на покрытые углеродными пленками Лейси (Lacey) никелевые сетки для наблюдений методом TEM. Остатки растворителя удаляли с помощью фильтровальной бумаги.

Изображения методом сканирующей просвечивающей электронной микроскопии (STEM) с кольцевым темным полем (ADF) получали, используя просвечивающий электронный микроскоп TECNAI F20 при 200 кВ, и анализ методом EDS проводили, используя энергодисперсионный спектрометр EDAX в режиме STEM. В частности, после получения изображения методом STEM в нескольких областях на каждой частице анализировали элементный состав с помощью энергодисперсионного спектрометра EDAX.

Первую партию гранул катализатора исследовали, чтобы получить сравнительные данные для свежеприготовленного катализатора, который не подвергали дальнейшей обработке и не использовали в реакции эпоксидирования. Как показано на фиг. 1-3, в суспензиях, приготовленных из первой партии гранул, обнаружены обогащенные серебром частицы (о чем свидетельствуют очень интенсивные пики Ag в некоторых спектрах), как и следовало ожидать, учитывая высокую концентрацию серебра в гранулах катализатора (приблизительно 17 мас.%). Не было никаких признаков каких-либо рений-цезиевых интерметаллических фаз. По существу, как видно на фиг. 1-3, цезий и рений не были даже обнаружены в процессе анализа методом EDS.

(Следует отметить, что в спектрах EDS, приведенных на сопровождающих чертежах, часто наблюдаются пики других элементов, помимо серебра, рения и цезия. Они включают пики никеля и меди, поскольку никель и медь представляют собой элементы, входящие в состав сетки для образцов и оборудования EDAX EDS и SEM. Кроме того, наблюдаются пики алюминия, которые обусловлены носителем из оксида алюминия, на который осаждаются серебро, рений, цезий и, возможно, другие промоторы.)

После этого суспензии, приготовленные из второй партии гранул, исследовали вышеуказанными методами, и результаты анализа EDS выбранных зерен и физических областей представлены на фиг. 4-6. Как показало сканирование EDS первой партии гранул, фиг. 4 представляет очень интенсивные пики Ag, указывающие на обогащенные серебром области.

Однако помимо этих интенсивных пиков серебра сканирование определенных зерен и физических областей во второй партии гранул обнаружило не найденные ранее особенности, а именно одновременное присутствие пиков рения и цезия, свидетельствующее о наличии рений-цезиевой интерметаллической фазы. Эти пики рения и цезия (хотя и относительно низкой интенсивности) можно наблюдать на фиг. 5 и 6. Однако фиг. 5 и 6 также показывают малое или нулевое число пиков Ag, свидетельствуя, что области, содержащие интерметаллическую рений-цезиевую фазу, как правило, не содержат серебра.

Селективность данной второй партии гранул измеряли в микрореакторе, работающем с производительностью 540 (г EO на 1 кг катализатор в час), где исходная композиция содержала этилен, кислород и диоксид углерода в концентрациях 15%, 7% и 5%, соответственно. Концентрация этиленхлорида составляла 1,7 ч./млн. Измеренная для этих значений селективность составляла от приблизительно 82% до приблизительно 83%.

Наконец, вышеуказанными методами исследовали суспензии, приготовленные из третьей партии гранул. Фиг. 7-9 представляют результаты сканирования методом EDS, где четко видны все пики рения, цезия и серебра, свидетельствуя о присутствии области микроструктуры, одновременно включающей серебро и обогащенную рением и цезием интерметаллическую фазу. Как можно видеть на фиг. 7-9 пики Lα рения и цезия являются более интенсивными по сравнению с пиками Lα серебра. Пики Lβ рения и цезия также были выше, чем пики серебра. Таким образом, в областях, проанализированных сканированием, представленным на фиг. 7-9, содержание рения и цезия эмпирически превышало содержание серебра. Следует отметить, что также присутствуют зерна относительно чистого Ag (фиг. 10).

Как указано выше, измеренная селективность третьей партии гранул составляла приблизительно 87,5%, значительно превышая селективность, полученную для второй партии гранул, несмотря даже на идентичность состава этих двух партий гранул катализатора. Таким образом, уровень селективности, полученный с помощью процедуры активации согласно настоящему изобретению, значительно превышает уровень селективности, полученный с использованием традиционной процедуры активации.

Кроме того, согласно настоящему изобретению, такое повышение уровня селективности находится в сильной корреляции с микроструктурой катализатора. Как описано выше и представлено на фиг. 1-3, свежий катализатор показывает интенсивные пики Ag, но отсутствуют какие-либо признаки рения или цезия. Это исходная точка микроструктуры катализатора.

С другой стороны, после традиционной процедуры активации некоторые признаки рения или цезия, которые не были видны в свежем катализаторе, становятся видимыми, как показано на фиг. 5 и 6. Однако такие области представляли собой просто локализованные области, обогащенные рений-цезиевой интерметаллической фазой, а не давали точного представления микроструктуры.

После процедуры активации, проведенной согласно настоящему изобретению, были получены различные результаты. В частности, получена микроструктура, в которой серебро, рений и цезий одновременно присутствуют в одной и той же области, где количество серебра было несколько уменьшенным, а концентрация рения и цезия увеличивалась в результате присутствия интерметаллической рений-цезиевой фазы (см. фиг. 7-9). Селективность этого катализатора составляла 86,7%, что значительно превышало селективность 82%, измеренную для второй партии гранул катализатора. Таким образом, более высокие селективности, полученные в результате процедуры активации согласно настоящему изобретению, могут коррелировать с микроструктурными областями, в которых одновременно присутствуют серебро, рений и цезий и концентрация рения и цезия (которые присутствуют в виде рений-цезиевой интерметаллической фазы) превышает концентрацию серебра.

Специалисты в данной области техники оценят, что можно внести изменения в описанные выше варианты осуществления без отклонения от широкой идеи настоящего изобретения. Таким образом, понятно, что настоящее изобретение не ограничено конкретными описанными вариантами его осуществления, но предназначено для распространения на модификации в пределах идеи и объема настоящего изобретения, как определено в прилагаемой формуле изобретения.

Изобретение относится к катализатору для эпоксидирования этилена. Данный катализатор содержит каталитически эффективное количество серебра, промотирующее количество рения и цезия. При этом негомогенная микроструктура катализатора включает серебро и рений-цезиевую интерметаллическую фазу, причем концентрация рения и цезия в данной интерметаллической фазе является более высокой, чем концентрация серебра. Предлагаемый катализатор позволяет селективно окислять этилен в этиленоксид молекулярным кислородом при высоких уровнях конверсии этилена и кислорода. 5 з.п. ф-лы, 10 ил., 1 пр.

1. Катализатор для эпоксидирования этилена, содержащий каталитически эффективное количество серебра, промотирующее количество рения и цезия; где негомогенная микроструктура катализатора включает серебро и рений-цезиевую интерметаллическую фазу, причем концентрация рения и цезия в данной интерметаллической фазе является более высокой, чем концентрация серебра.

2. Катализатор по п.1, в котором указанная микроструктура содержит более высокую концентрацию рения, чем концентрация серебра.

3. Катализатор по п.1, в котором указанная микроструктура содержит более высокую концентрацию цезия, чем концентрация серебра.

4. Катализатор по п.1, в котором указанная интерметаллическая фаза представляет собой фазу сплава в виде твердого раствора.

5. Катализатор по п.1, в котором рений присутствует в концентрации от 0,005 мас.% до 0,5 мас.% и цезий присутствует в концентрации от 20 ч./млн до 1500 ч./млн, по отношению к суммарной массе катализатора в пересчете на элементарные рений и цезий соответственно.

6. Катализатор по п.1, в котором, при воздействии на указанную микроструктуру электронов в ходе энергодисперсионной спектроскопии, в полученном излучении Lα присутствуют, по меньшей мере, пики серебра, рения и цезия, причем полученные пики серебра являются менее интенсивными, чем пики рения и цезия.

| Колосоуборка | 1923 |

|

SU2009A1 |

| УСТРОЙСТВО для ЗАЩИТЫ ПРИБОРОВ от ТЕПЛОИЗЛУЧЕНИЙВ ПЕЧАХ | 0 |

|

SU352849A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

Авторы

Даты

2016-02-10—Публикация

2010-12-20—Подача