Область техники, к которой относится изобретение

Настоящее изобретение относится к способу эпоксидирования олефина до олефиноксида при контактировании питающего газа, содержащего олефин и кислород, с катализатором, содержащим соединение серебра и соединение рения, нанесенные на носитель с бимодальным распределением пор по размеру, где концентрация олефиноксида на выходе реактора составляет более примерно 2,2 об.%. В частности, изобретение относится к улучшенному катализатору, используемому для эпоксидирования этилена до этиленоксида при высоких рабочих скоростях катализатора.

Описание прототипа

Обычно осуществляемое в промышленности эпоксидирование олефинов проводят при непрерывном контактировании питающего газа, содержащего кислород и олефин, с катализатором в определенных рабочих условиях. Получаемую смесь продукта олефиноксида и обычно непрореагировавшего кислорода, а также всех продуктов горения подвергают процедуре разделения, где непрореагировавшие компоненты питающего газа отделяют от продуктов и нежелательных побочных продуктов.

По экономическим причинам предпочтительно, чтобы установки по получению олефиноксида работали с максимальной производительностью и самой высокой селективностью. Для того чтобы максимизировать производительность, должна быть увеличена рабочая скорость катализатора, что обычно достигается либо увеличением скорости потока, т.е. среднечасовой пространственной скорости газа ((СЧПСГ)(GHSV)) при фиксированной концентрации олефиноксида на выходе реактора, и/или изменением концентрации олефиноксида на выходе реактора при регулировании конверсии олефина и кислорода.

Поскольку все установки олефиноксида имеют ограниченную способность увеличения скорости потока из-за конструкции установки, наиболее обычной процедурой увеличения производительности является регулирование концентрации олефиноксида на выходе реактора. Вообще регулирование концентрации олефиноксида на выходе реактора осуществляется в прототипе увеличением температуры катализатора и поэтому увеличением конверсии олефина и кислорода. Однако при увеличении уровня олефиноксида на выходе реактора селективность способа значительно снижается, что противодействует желаемому увеличению производительности. Поэтому большая часть установок работает при низкой концентрации олефиноксида на выходе реактора для того, чтобы достигнуть высокой селективности при умеренной производительности. Под «низкой концентрацией олефиноксида на выходе реактора» понимается, что концентрация олефина на выходе составляет обычно 1,8 об.% или менее.

Имеется непрерывный интерес к получению улучшенных катализаторов для эпоксидирования олефинов с высокой производительностью. В данном отношении особый интерес представляют катализаторы для высокоселективного эпоксидирования этилена, так как известно, что такие катализаторы значительно теряют селективность при высокой производительности.

Указанные катализаторы обычно содержат пористый тугоплавкий носитель, такой как альфа-глинозем, который имеет на своей поверхности каталитическое количество серебра и по меньшей мере один промотор, который способствует увеличению селективности в способе эпоксидирования. Использование щелочных металлов и переходных металлов в качестве промоторов серебряных катализаторов хорошо известно для получения олефиноксида частичным окислением этилена в паровой фазе. Катализатор может содержать другие элементы, подобные щелочным металлам, как описано в патентах США №3962136 и 4010115. В частности, патенты №3962136 и 4010115 рассматривают катализаторы - Ag/щелочной металл без рения (Re).

В течение последних двух десятилетий рений был описан как эффективный в улучшении селективности промотированного щелочным металлом серебросодержащего катализатора с тугоплавким пористым носителем. Некоторыми ссылками являются патенты США №4761394 и 4833261. Другое улучшение серебросодержащих катализаторов, промотированных щелочными металлами и рением, при использовании одного из серы, Mo, W и Cr, рассматривается, например, в патентах США №4766105, 4820675 и 4808738.

Другие примеры катализаторов рассматриваются, например, в патентах США №4010155, 4012425, 4123385, 4066575, 4039561 и 4350616. Такие высокоселективные катализаторы содержат помимо серебра промоторы, улучшающие селективность, такие как рений, молибден, вольфрам и/или нитрат- или нитритобразующие соединения, как рассмотрено в патентах США №4761394 и 4766105.

Опубликованная заявка на патент США №20060009647 А1 рассматривает способ эпоксидирования олефина с катализатором, содержащим компонент серебра, нанесенный на фторминерализованный носитель, где парциальное давление олефиноксида в смеси продукта составляет более 60 кПа. Кроме того, данная публикация рассматривает подобный способ, использующий катализатор, содержащий компонент серебра и одну или более легирующих добавок, придающих высокую селективность, где парциальное давление олефиноксида в смеси продукта составляет более 20 кПа. Однако раскрытие сущности 647-публикации не описывает влияние распределения пор по размеру на характеристику катализатора при высокой производительности.

Кроме химического состава серебросодержащего катализатора эпоксидирования на носителе, физические характеристики конечного катализатора, а также носителя представляют собой неотъемлемую часть разработки катализатора. Обычно носитель серебросодержащего катализатора имеет характеристики объема пор и распределения пор по размеру. Кроме того, площадь поверхности и водопоглощение являются хорошо известными характеристиками таких носителей катализатора. Было установлено, что физические характеристики конечного катализатора и влияние указанных характеристик на характеристику катализатора являются более усложненными, чем предполагалось до сих пор, особенно, если катализатор промотируется рением. Было установлено, что в дополнение к площади поверхности, объему пор и распределению пор по размеру модель распределения пор по размеру, особенно число и отдельные характеристики различных вариантов, имеют значительное положительное влияние на селективность катализатора. В частности, указанный эффект является особенно различимым, когда катализатор работает при очень высоких рабочих скоростях, т.е. высоких уровнях получения олефиноксида.

Ввиду вышеуказанного имеется постоянная необходимость в создании новых и улучшенных Ag-содержащих катализаторов эпоксидирования, которые имеют улучшенные характеристики при высокой производительности.

Краткое описание изобретения

Предусматривается катализатор с увеличенной производительностью (выраженной здесь концентрацией этиленоксида в газе, выходящем из реактора), содержащий серебро и рений, нанесенные на носитель с бимодальным распределением пор по размеру, который (катализатор) показывает улучшенные характеристики. Катализатор согласно настоящему изобретению проявляет минимальную потерю селективности при высокой производительности, тогда как традиционные катализаторы с мономодальным распределением пор по размеру проявляют значительную потерю селективности при высокой производительности.

В частности, настоящее изобретение предусматривает способ эпоксидирования олефина до олефиноксида, который включает контактирование загрузки, содержащей по меньшей мере кислород и олефин, в реакторе с катализатором, который содержит носитель, имеющий бимодальное распределение пор по размеру, каталитически активное количество серебра или серебросодержащего соединения, промотирующее количество рения или ренийсодержащего соединения и промотирующее количество одного или более щелочных металлов или (щелочной металл)содержащих соединений, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%.

Носитель, имеющий бимодальное распределение пор по размеру, который используется в настоящем изобретении, имеет распределение пор по размеру с первым типом пор, которые имеют средний диаметр в интервале от примерно 0,01 мкм до примерно 5 мкм, и вторым типом пор, которые имеют средний диаметр в интервале от примерно 5 мкм до примерно 30 мкм.

В некоторых вариантах настоящего изобретения концентрация олефиноксида на выходе реактора составляет более примерно 2,4 об.%. В еще других вариантах настоящего изобретения концентрация этиленоксида на выходе реактора составляет более примерно 2,6 об.%.

В настоящем изобретении концентрация олефиноксида на выходе реактора получается регулированием конверсии олефина и кислорода. Т.е. концентрация олефиноксида в реакторе получается увеличением температуры реакции в процессе реакции эпоксидирования. Увеличение температуры реакции всегда имеет отрицательное воздействие на селективность катализатора. Указанное снижение селективности катализатора является экономически нежелательным и снижает выигрыш от высокой производительности. Снижение селективности может быть значительным, т.е. большее количество пунктов селективности для менее одного пункта увеличения концентрации олефиноксида на выходе реактора. Было установлено, что катализаторы согласно настоящему изобретению показывают только незначительное снижение селективности при высокой производительности, т.е. высокую конверсию олефина и кислорода, и поэтому имеют значительную экономическую выгоду по сравнению с катализаторами-прототипами.

Настоящее изобретение также предусматривает способ окисления этилена до этиленоксида, который включает окисление в паровой фазе этилена молекулярным кислородом в присутствии вышеуказанного катализатора в неподвижном слое в трубчатом реакторе. В данном аспекте настоящего изобретения концентрация этиленоксида на выходе реактора составляет более примерно 2,2 об.%.

Краткое описание чертежей

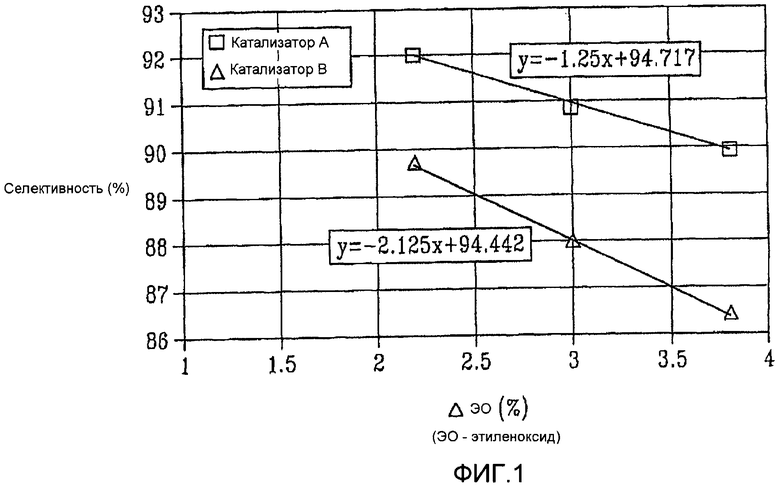

На единственном чертеже настоящего изобретения показано сравнение характеристик катализатора для Ag-содержащего катализатора на носителе изобретения и Ag-содержащего катализатора-прототипа в применениях, в которых концентрация этиленоксида на выходе реактора является равной или большей примерно 2,2 об.%.

Подробное описание изобретения

Как установлено выше, настоящее изобретение предусматривает способ эпоксидирования олефина, предпочтительно этилена, до олефиноксида, предпочтительно этиленоксида, который содержит контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий бимодальное распределение пор по размеру, каталитически активное количество серебра или серебросодержащего соединения, промотирующее количество рения или ренийсодержащего соединения и промотирующее количество одного или более щелочных металлов или содержащих щелочной металл соединений, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%, предпочтительно более примерно 2,4 об.%, более предпочтительно более примерно 2,6 об.%.

В настоящем изобретении концентрация олефиноксида на выходе реактора получается регулированием конверсии олефина и кислорода. Т.е. концентрация олефиноксида в реакторе получается увеличением температуры реакции в процессе реакции эпоксидирования. Увеличение температуры реакции всегда имеет отрицательное воздействие на селективность катализатора. Указанное снижение селективности катализатора является экономически нежелательным и снижает выигрыш от высокой производительности. Снижение селективности может быть значительным, т.е. большее количество пунктов селективности для менее одного пункта увеличения концентрации олефиноксида на выходе реактора. Было установлено, что катализаторы согласно настоящему изобретению показывают только незначительное снижение селективности при высокой производительности, т.е. высокую конверсию олефина и кислорода, и поэтому имеют значительную экономическую выгоду по сравнению с катализаторами-прототипами.

Носитель, используемый в данном изобретении, может быть выбран из большого числа твердых тугоплавких носителей, которые могут быть пористыми и могут обеспечить предпочтительную пористую структуру. Хорошо известно, что глинозем используется в качестве носителя катализатора для эпоксидирования олефина и является предпочтительным носителем. Глиноземный носитель может также содержать различные примеси и добавки, которые могут или не могут влиять на каталитическую реакцию эпоксидирования. В способе получения предпочтительного глиноземного носителя оксид алюминия высокой чистоты, предпочтительно альфа-глинозем, тщательно смешивают с временными или постоянными связующими. Временными связующими, известными как выгораемые материалы, являются термически разлагающиеся органические соединения-усреднители высокой молекулярной массы, которые при разложении изменяют пористую структуру носителя. Постоянными связующими являются обычно неорганические материалы типа глин, имеющие температуру плавления ниже, чем у глинозема, и придающие механическую прочность конечному носителю. После тщательного сухого смешивания вводят достаточное количество воды и/или другой подходящей жидкости, чтобы способствовать формованию массы в пастоподобное вещество. Частицы носителя катализатора формуются из пасты традиционными средствами, такими как экструзия. Частицы затем сушат и затем прокаливают при повышенной температуре.

Носитель может содержать материалы, такие как альфа-глинозем, уголь, пемзу, оксид магния, оксид циркония, оксид титана, кизельгур, фуллерову землю, карбид кремния, кремнезем, диоксид кремния, глины, искусственные цеолиты, природные цеолиты, керамики и их комбинацию. Предпочтительный носитель состоит из альфа-глинозема, имеющего очень высокую чистоту, т.е. примерно 95 мас.% или более, предпочтительно 98% мас. или более альфа-глинозема. Остальные компоненты могут включать неорганические оксиды, иные, чем альфа-глинозем, такие как диоксид кремния, оксиды щелочного металла (например, оксид натрия) и следовые количества других металлсодержащих и/или неметаллсодержащих добавок или примесей.

Твердый носитель, используемый в настоящем изобретении, имеет бимодальное распределение пор по размеру. В частности, твердый носитель, используемый в настоящем изобретении, имеет поверхность, содержащую первый тип пор, который имеет средний диаметр в интервале от примерно 0,01 мкм до примерно 5 мкм. Предпочтительно первый тип пор имеет средний диаметр в интервале от примерно 0,1 мкм до примерно 4 мкм. Поверхность твердого носителя, используемого в настоящем изобретении, также имеет второй тип пор, который отличается от первого типа пор. В частности, второй тип пор имеет средний диаметр в интервале от примерно 5 мкм до примерно 30 мкм. Предпочтительно второй тип пор имеет средний диаметр в интервале от примерно 5 мкм до примерно 20 мкм. Обычно, но необязательно всегда, первый тип пор составляет самое большое примерно 50% общего объема пор, а второй тип пор составляет, по меньшей мере, примерно 50% общего объема пор. В другом варианте первый тип пор составляет самое большое примерно 45% общего объема пор, а второй тип пор составляет, по меньшей мере, примерно 55% общего объема пор. Предполагается, без ограничения объема изобретения, что катализатор с описанным бимодальным распределением пор по размеру обеспечивает благоприятную пористую структуру с реакционными камерами, разделенными диффузионными каналами.

Готовый носитель обычно, но необязательно всегда, имеет значение водопоглощения в интервале от примерно 0,2 см3/г до примерно 0,8 см3/г, предпочтительно от примерно 0,25 см3/г до примерно 0,6 см3/г. Площадь поверхности по методу БЭТ готового носителя предпочтительно находится в интервале от примерно 0,3 до примерно 4,0 м2/г, более предпочтительно от примерно 0,3 до примерно 1,5 м2/г и наиболее предпочтительно от примерно 0,3 до примерно 1 м2/г. Подходящие объемы пористости, измеренные ртутной порометрией, обычно находятся в интервале от примерно 0,2 мл/г до примерно 0,8 мл/г и предпочтительно от примерно 0,25 мл/г до примерно 0,60 мл/г.

Несмотря на характер используемого носителя, он обычно формуется в частицы, ломти, куски, кольца, сферы, «вагонные колеса», полые цилиндры с поперечными перегородками и т.п. размера, подходящего для использования в реакторах с неподвижным слоем. Тип реактора не ограничивается, если он способен производить олефиноксид каталитическим окислением олефина. Желательно частицы носителя могут иметь «эквивалентные диаметры» в интервале от примерно 3 мм до примерно 12 мм и предпочтительно в интервале от примерно 5 мм до примерно 10 мм, которые являются обычно совместимыми с внутренним диаметром трубчатых реакторов, в которых помещается катализатор. Эквивалентный диаметр представляет собой диаметр сферы, имеющей такое же отношение внешней поверхности (т.е. отбрасываемую поверхность в порах частицы) к объему, как у используемых частиц носителя.

Вообще и, как кратко указано здесь, подходящий носитель катализатора настоящего изобретения может быть получен смешиванием тугоплавкого материала, такого как глинозем, воды или другой подходящей жидкости, выгораемого материала или подходящего агента регулирования пористости и связующего. Выгораемые материалы включают целлюлозу, замещенную целлюлозу, например метилцеллюлозу, этилцеллюлозу и карбоксиэтилцеллюлозу, стеараты, такие как органические сложные стеаратные эфиры, например метил- или этилстеарат, воски, гранулированные полиолефины, в частности полиэтилен и полипропилен, мука из скорлупы орехов и т.п., которые разлагаются при температурах обжига, используемых в получении носителя. Выгораемый материал используется для модификации пористости носителя, и он по существу полностью удаляется в процессе обжига с получением конечного носителя. Носители изобретения предпочтительно получают с включением связующего материала, такого как диоксид кремния с соединением щелочного металла в достаточном количестве предотвращением по существу образования кристаллических соединений диоксида кремния. Подходящие связующие включают неорганические материалы типа глины. Например, особенно пригодным материалом связующего является смесь бемита, золя диоксида кремния, стабилизированного аммиаком, и растворимой соли натрия.

Пасту формуют смешиванием сухих ингредиентов носителя с водой или другой подходящей жидкостью, и пасту обычно экструдируют или отливают в желаемую форму и затем обжигают или прокаливают при температуре от примерно 1200°C до примерно 1600°C с формованием носителя. Когда частицы формуются экструзией, может быть желательно вводить традиционные экструзионные добавки. Количества требуемых экструзионных добавок зависят от ряда факторов, которые относятся к используемому оборудованию. Однако указанные вопросы являются хорошо известными специалистам в области экструдирования керамических материалов. После обжига носитель предпочтительно промывают для удаления растворимых остатков. Промывка наиболее часто выполняется водой, но промывка другими растворителями или водными/неводными растворами также может быть благоприятной.

Подходящие носители, имеющие бимодальное распределение пор по размеру, являются доступными от фирм Saint-Gobain Norpro Co., Sud Chemie AG, Noritake Co., CeramTec AG и Industrie Bitossi S.p.A.

Для того чтобы получить катализатор для окисления олефина до олефиноксида, носитель, имеющий вышеуказанные характеристики, тогда обеспечивается каталитически активным количеством серебра на нем. Катализатор получают пропиткой носителя соединением, комплексом или солью серебра, растворенными в подходящем растворителе, достаточной для того, чтобы вызвать осаждение соединения-предшественника серебра на носителе. Предпочтительно используют водный серебросодержащий раствор. После пропитки избыточный раствор удаляют из пропитанного носителя и пропитанный носитель нагревают для выпаривания растворителя и осаждения серебра или соединения серебра на носителе, как известно в технике.

Предпочтительные катализаторы, полученные в соответствии с данным изобретением, содержат до примерно 45 мас.% серебра, выраженного в виде металла, по отношению к общей массе катализатора, включая носитель. Серебро осаждается на поверхности и в порах пористого тугоплавкого носителя. Содержание серебра, выраженного в виде металла, от примерно 1 до примерно 40% по отношению к массе всего катализатора является предпочтительным, тогда как содержание серебра от примерно 8 до примерно 35% является более предпочтительным. Количество серебра, нанесенное на подложку или присутствующее на носителе, представляет собой такое количество, которое является каталитически эффективным количеством серебра, т.е. количеством, которое экономично катализирует реакцию этилена и кислорода с получением этиленоксида. Как использовано здесь, термин «каталитически эффективное количество серебра» относится к количеству серебра, которое обеспечивает определяемую конверсию этилена и кислорода в этиленоксид. Используемые серебросодержащие соединения, которые являются предшественниками серебра, неисключительно включают оксалат серебра, нитрат серебра, оксид серебра, карбонат серебра, карбоксилат серебра, цитрат серебра, фталат серебра, лактат серебра, пропионат серебра, бутират серебра и соли более высоких жирных кислот и их комбинации.

Также нанесенным на носитель либо до, одновременно с, либо после нанесения серебра является промотирующее количество рениевого компонента, которым может быть ренийсодержащее соединение или ренийсодержащий комплекс. Рениевый промотор может присутствовать в количестве от примерно 0,001 мас.% до примерно 1 мас.%, предпочтительно от примерно 0,005 мас.% до примерно 0,5 мас.% и более предпочтительно от примерно 0,01 мас.% до примерно 0,1 мас.%, по отношению к массе всего катализатора, включая носитель, выраженный как рений-металл.

Также нанесенным на носитель либо до, одновременно с, либо после нанесения серебра и рения являются промотирующие количества щелочного металла или смесей двух или более щелочных металлов, а также необязательное промотирующее количество компонента щелочноземельного металла группы IIA или смесей двух или более компонентов щелочноземельных металлов группы IIA, и/или компонента переходного металла или смесей двух или более компонентов переходных металлов, каждый из которых может быть в форме ионов металла, соединений металла, комплексов металлов и/или солей металлов, растворенных в подходящем растворителе. Носитель может быть пропитан одновременно или на отдельных стадиях различными промоторами катализатора. Конкретная комбинация носителя, серебра, промотора (промоторов) щелочного металла, рениевого компонента и необязательного дополнительного промотора (промоторов) настоящего изобретения будет создавать улучшение одного или более каталитических свойств по сравнению с такой же комбинацией серебра и носителя и никакого или только одного из промоторов.

Как использовано здесь, термин «промотирующее количество» определенного компонента катализатора относится к количеству такого компонента, которое работает эффективно с обеспечением улучшения каталитической характеристики катализатора по сравнению с катализатором, который не содержит такой компонент. Используемые точные концентрации, конечно, будут зависеть среди других факторов от желаемого содержания серебра, природы носителя, вязкости жидкости и растворимости конкретного соединения, используемого для обеспечения промотора в пропитывающем растворе. Примеры каталитических свойств включают среди прочего пригодность к обработке (устойчивость к выходу из-под контроля), селективность, активность, конверсию, стабильность и выход. Специалисту в данной области техники понятно, что одно или более отдельных каталитических свойств могут быть улучшены «промотирующим количеством», тогда как другие каталитические свойства могут быть или не могут быть улучшены или могут быть даже ухудшены. Кроме того, понятно, что различные каталитические свойства могут быть улучшены в различных рабочих условиях. Например, катализатор, имеющий улучшенную селективность при одной системе рабочих условий, может работать при другой системе условий, в которой улучшение показывает рост активности в большей степени, чем селективности. В способе эпоксидирования может быть желательно преднамеренно изменять рабочие условия для того, чтобы получить преимущество некоторых каталитических свойств даже за счет других каталитических свойств. Предпочтительные рабочие условия зависят среди других факторов от затрат на исходное сырье, затрат на энергию, затрат на удаление побочного продукта и т.п.

Подходящие промоторы щелочного металла могут быть выбраны из лития, натрия, калия, рубидия, цезия или их комбинаций, причем цезий является предпочтительным, и комбинации цезия с другими щелочными металлами являются особенно предпочтительными. Количество щелочного металла, нанесенное на носитель или присутствующее на носителе, должно быть промотирующим количеством. Предпочтительно количество варьируется от примерно 10 ч./млн до примерно 3000 ч./млн, более предпочтительно от примерно 15 ч./млн до примерно 2000 ч./млн, и даже более предпочтительно от примерно 20 ч./млн до примерно 1500 ч./млн, и, как особенно предпочтительно, от примерно 50 ч./млн до примерно 1000 ч./млн от массы всего катализатора, измеренное как металл.

Подходящие промоторы щелочноземельного металла содержат элементы группы IIA периодической системы элементов, которыми могут быть бериллий, магний, цезий, стронций и барий или их комбинации. Подходящие промоторы переходного металла могут содержать элементы из групп IVA, VA, VIA, VIIA и VIIIA периодической системы элементов и их комбинации. Наиболее предпочтительно переходный металл содержит элемент, выбранный из групп IVA, VA или VIA периодической системы элементов. Предпочтительные переходные металлы, которые могут присутствовать, включают в себя молибден, вольфрам, хром, титан, гафний, цирконий, ванадий, тантал, ниобий или их комбинации.

Количество промотора (промоторов) щелочноземельного металла и/или промотора (промоторов) переходного металла, нанесенное на носитель, является промотирующим количеством. Промотор переходного металла может обычно присутствовать в количестве от примерно 0,1 мкмоль/г до примерно 10 мкмоль/г, предпочтительно от примерно 0,2 мкмоль/г до примерно 5 мкмоль/г и более предпочтительно от примерно 0,5 мкмоль/г до примерно 4 мкмоль/г всего катализатора, выраженное как металл. Катализатор может, кроме того, содержать промотирующее количество одного или более соединений серы, одного или более соединений фосфора, одного или более соединений бора, одного или более галогенсодержащих соединений или их комбинаций.

Серебросодержащий раствор, используемый для пропитки носителя, может также содержать необязательный растворитель или комплексообразующий/солюбилизирующий агент, такой как известно в технике. Широкий ряд растворителей или комплексообразующих/солюбилизирующих агентов может использоваться для солюбилизации серебра с желаемой концентрацией в пропитывающей среде. Используемые комплексообразующие/солюбилизирующие агенты включают амины, аммиак, щавелевую кислоту, молочную кислоту и их комбинации. Амины включают алкилендиамин, имеющий от 1 до 5 углеродных атомов. В одном предпочтительном варианте раствор содержит водный раствор оксалата серебра и этилендиамин. Комплексообразующий/солюбилизирующий агент может присутствовать в пропитывающем растворе в количестве от примерно 0,1 до примерно 5,0 моль на 1 моль серебра, предпочтительно от примерно 0,2 до примерно 4,0 моль и более предпочтительно от примерно 0,3 до примерно 3,0 моль на каждый моль серебра.

Когда используется растворитель, им может быть органический растворитель или вода, и он может быть полярным или по существу или совсем неполярным. В общем случае растворитель должен иметь достаточную сольватирующую способность для солюбилизации компонентов раствора. В то же самое время предпочтительно, чтобы растворитель был выбран так, чтобы избежать чрезмерного влияния на или взаимодействия с сольватированными промоторами. Примеры органических растворителей включают (но не ограничиваясь этим) спирты, в частности алканолы; гликоли, в частности алкилгликоли; кетоны; альдегиды; амины; тетрагидрофуран; нитробензол; нитротолуол; глимы, в частности глим, диглим и тетраглим; и т.п. Растворители, содержащие органическое соединение, которое имеет от 1 до примерно 8 углеродных атомов на молекулу, являются предпочтительными. Могут использоваться смеси нескольких органических растворителей или смеси органического растворителя (растворителей) с водой, при условии, что такие смешанные растворители действуют, как желательно в настоящем описании.

Концентрация серебра в пропитывающем растворе находится в интервале от примерно 0,1 мас.% до максимально позволяемого растворимостью используемой конкретной комбинации растворитель/солюбилизирующий агент. Обычно очень подходяще использовать растворы, содержащие от примерно 0,5 до примерно 45 мас.% серебра, причем концентрации серебра от примерно 5 до примерно 30 мас.% являются предпочтительными.

Пропитка выбранного носителя достигается при использовании любого из традиционных способов, например, избыточной пропиткой раствором, начальной влажностью, напылением покрытия и т.д. Обычно материал носителя помещают в контакте с серебросодержащим раствором до тех пор, пока достаточное количество раствора не адсорбируется носителем. Предпочтительно количество серебросодержащего раствора, используемого для пропитки пористого носителя, не больше, чем необходимо для заполнения пор носителя. Могут использоваться единственная пропитка или ряд пропиток с или без промежуточной сушки в зависимости, в частности, от концентрации соли серебра в растворе. Технология пропитки описана в патентах США №4761394, 4766105, 4908343, 5057481, 5187140, 5102848, 5011807, 5099041 и 5407888. Могут использоваться известные технологии предварительного осаждения, соосаждения и постосаждения различных промоторов.

После пропитки носителя серебросодержащим соединением, т.е. предшественником серебра, рениевым компонентом, компонентом щелочного металла и необязательными другими промоторами, пропитанный носитель прокаливают в течение времени, достаточного для превращения серебросодержащего соединения в активные серебряные частицы и для удаления летучих компонентов из пропитанного носителя с получением в результате предшественника катализатора. Прокаливание может быть выполнено нагреванием пропитанного носителя предпочтительно с постепенной скоростью в интервале температур от примерно 200°C до примерно 600°C, предпочтительно от примерно 200°C до примерно 500°C и более предпочтительно от примерно 200°C до примерно 450°C, при давлении в интервале от 0,5 до 35 бар (50-3500 кПа). В общем случае, чем выше температура, тем короче требуемый период нагревания. Широкий интервал периодов нагревания предлагается в технике, например, патент США №3563914 рассматривает нагревание в течение менее 300 с, а патент США №3702259 рассматривает нагревание в течение от 2 до 8 ч при температуре от 100°C до 375°C, обычно в течение от примерно 0,5 до примерно 8 ч. Однако важно только, чтобы время нагревания согласовывалось с температурой так, чтобы по существу все содержащееся серебро превращалось в активные серебряные частицы. Для этой цели может быть использовано непрерывное или ступенчатое нагревание.

В процессе прокаливания пропитанный носитель может быть выдержан в газовой атмосфере, содержащей инертный газ или смесь инертного газа с от примерно 10 ч./млн до 21 об.% кислородсодержащего окислительного компонента. Для целей изобретения инертный газ определяется как газ, который по существу не взаимодействует с катализатором или предшественником катализатора в условиях, выбранных для прокаливания. Неограничивающие примеры включают азот, аргон, криптон, гелий и их комбинации, причем предпочтительным инертным газом является азот. Неограничивающие примеры кислородсодержащего окислительного компонента включают молекулярный кислород (O2), CO2, NO, NO2, N2O, N2O3, N2O4 или N2O5 или вещество, способное образовать NO, NO2, N2O, N2O3, N2O4 или N2O5 в условиях прокаливания, или их комбинации, и необязательно содержащее SO3, SO2 или их комбинации. Из них молекулярный кислород является удобным вариантом, и комбинация О2 с NO или NO2 является другим удобным вариантом. В используемом варианте атмосфера содержит от примерно 10 ч./млн до примерно 1 об.% кислородсодержащего окислительного компонента. В другом используемом варианте атмосфера содержит от примерно 50 ч./млн до примерно 500 ч./млн кислородсодержащего окислительного компонента.

В другом варианте пропитанный носитель, который должен прокаливаться, как рассмотрено выше, может необязательно затем контактировать с атмосферой, содержащей комбинацию кислорода и водяного пара, причем в атмосфере по существу отсутствует олефин и предпочтительно полностью отсутствует олефин. Атмосфера обычно содержит от примерно 2 об.% до примерно 15 об.% водяного пара, предпочтительно от примерно 2 об.% до примерно 10 об.% водяного пара и более предпочтительно от примерно 2 об.% до примерно 8 об.% водяного пара. Атмосфера обычно содержит от примерно 0,5 об.% до примерно 30 об.% кислорода, предпочтительно от примерно 1 об.% до примерно 21 об.% кислорода и более предпочтительно от примерно 5 об.% до примерно 21 об.% кислорода. Остальная часть до 100% газовой атмосферы может состоять из инертного газа. Неограничивающие примеры инертного газа включают азот, аргон, криптон, гелий и их комбинации, причем предпочтительным инертным газом является азот. Контактирование обычно проводится при температуре от примерно 200°C или выше. В одном варианте контактирование проводится при температуре от примерно 230°C до примерно 300°C. В другом варианте контактирование проводится при температуре от примерно 250°C до примерно 280°C. В другом варианте контактирование проводится при температуре от примерно 260°C до примерно 280°C. Обычно контактирование проводится в течение примерно 0,15 ч или более. В одном варианте контактирование проводится в течение от примерно 0,5 ч до примерно 200 ч. В другом варианте контактирование проводится в течение от примерно 3 ч до примерно 24 ч. В другом варианте контактирование проводится в течение от примерно 5 ч до примерно 15 ч.

Получение олефиноксида

Способ эпоксидирования может быть осуществлен при непрерывном контактировании кислородсодержащего газа с олефином, которым является предпочтительно этилен в присутствии катализатора, полученного согласно настоящему изобретению. Кислород может подаваться в реакционную среду по существу в чистой молекулярной форме или в такой смеси, как воздух. Молекулярный кислород, используемый в качестве реагента, может быть получен из традиционных источников. Путем примера подаваемые смеси реагентов могут содержать от примерно 0,5% до примерно 45% этилена и от примерно 3% до примерно 15% кислорода, причем остальная часть до 100% содержит сравнительно инертные материалы, включая такие вещества, как диоксид углерода, вода, инертные газы, другие углеводороды и один или более модификаторов реакции, таких как органические галогениды. Неограничивающие примеры инертных газов включают азот, аргон, гелий и их смеси. Неограничивающие примеры других углеводородов включают метан, этан, пропан и их смеси. Диоксид углерода и вода являются побочными продуктами способа эпоксидирования, а также обычными примесями в питающих газах. Оба имеют ухудшающее воздействие на катализатор, так что концентрация указанных компонентов поддерживается на минимуме. Неограничивающие примеры усреднителей реакции включают органические галогениды, такие как С1-С8 галогенуглеводороды. Предпочтительно усреднителем реакции является метилхлорид, этилхлорид, этилендихлорид, этилендибромид, винилхлорид или их смеси. Наиболее предпочтительными усреднителями реакции являются этилхлорид и этилендихлорид. Обычно такие усреднители реакции используются в количестве от примерно 0,3 до примерно 20 об.ч./млн и предпочтительно от примерно 1 до примерно 15 об.ч./млн по отношению к общему объему питающего газа.

Обычный способ эпоксидирования этилена содержит окисление в паровой фазе этилена молекулярным кислородом в присутствии катализатора изобретения в трубчатом реакторе с неподвижным слоем. Традиционные промышленные трубчатые реакторы этиленоксида с неподвижным слоем обычно находятся в форме множества параллельных вытянутых труб (в подходящем кожухе) с внешним диаметром приблизительно 0,7-2,7 дюйм (17,8-68,6 мм) и внутренним диаметром 0,5-2,5 дюйм (12,7-63,5 мм) и длиной 15-53 фут (4,5-15,9 м), заполненных катализатором. Такие реакторы имеют выход реактора, который позволяет олефиноксиду, неиспользованным реагентам и побочным продуктам выходить из реакционной камеры.

Типичные рабочие условия способа эпоксидирования этилена включают температуры в интервале от примерно 180°C до примерно 330°C, предпочтительно от примерно 200°C до примерно 325°C и более предпочтительно от примерно 225°C до примерно 280°C. Рабочее давление может варьироваться от примерно атмосферного давления до примерно 30 ати (3000 кПа) в зависимости от массовой скорости и желаемой производительности. В объеме изобретения могут использоваться более высокие давления. Время пребывания в промышленных реакторах обычно составляет порядка примерно 0,1-5 с. Настоящие катализаторы являются эффективными для данного способа при работе в указанных интервалах условий.

Получаемый этиленоксид, который выходит из реактора через выход реактора, выделяют и извлекают из продуктов реакции с использованием традиционных способов. Для данного изобретения способ эпоксидирования этилена может включать в себя газовый рецикл, в котором по существу весь поток, выходящий из реактора, повторно подают на вход реактора после по существу полного или частичного удаления продукта этиленоксида и побочных продуктов, включая диоксид углерода. В варианте рецикла концентрация диоксида углерода в газовом входе в реактор может быть, например, от примерно 0,3 до примерно 5 об.%.

Было показано, что катализаторы изобретения являются особенно селективными для окисления этилена молекулярным кислородом до этиленоксида, особенно при высоких степенях конверсии этилена и кислорода. Условия осуществления такой реакции окисления в присутствии катализаторов настоящего изобретения широко содержат условия, описанные в прототипе. Это применимо к подходящим температурам, давлениям, времени пребывания, материалам-разбавителям, усредняющим агентам и операциям рециклирования или применимо к успешной конверсии в различных реакторах для увеличения выхода этиленоксида. Использование настоящих катализаторов в реакциях окисления этилена представляет собой (но не путем ограничения) использование специальных условий, которые известны как эффективные.

Только в целях иллюстрации следующие условия часто используются в современных промышленных реакторных установках этиленоксида: ЧПСГ (часовая пространственная скорость газа) 1500-10000 ч-1, давление на входе реактора 150-400 фунт/кв. дюйм (1034-2758 кПа); температура хладагента - 180-315°C; уровень конверсии кислорода 10-60%; скорость получения этиленоксида (рабочая скорость) 7-20 фунт ЭО/фут3 катализатора/ч (112-320 кг/м3/ч). Композиция питания на входе реактора может обычно содержать 1-40% этилена, 3-12% O2, 0,3-40% CO2, 0-3% этана, 0,3-20 об.ч./млн общей концентрации органического хлоридного усреднителя (усреднителей), и остальное до 100% состоит из аргона, метана, азота или их смесей.

Следующие неограничивающие примеры служат для иллюстрации изобретения.

Примеры

Оксиды алюминия

Для получения катализаторов используют следующие глиноземы, обозначенные как А и В в таблице I. Различные типы глиноземных носителей являются коммерчески доступными.

(b) Определено в соответствии с методом Брунауэра, Эммета и Теллера (БЭТ).* Процентное содержание общего объема пор катализатора.

Получение катализатора

Серебросодержащий раствор

Порцию 834 г оксида серебра (Sigma Aldrich) вводят в перемешиваемый раствор 442 г дегидрата щавелевой кислоты (ACS Certified Reagent, Fisher) в примерно 2800 г деионизированной воды. Осадок гидратированной соли оксалата серебра образуется при смешивании. Перемешивание проводят в течение 0,5 ч. Осадок затем собирают на фильтре и промывают деионизированной водой. Анализ показывает, что осадок содержит 50,5 мас.% серебра. Затем 213,9 г осадка оксалата серебра растворяют в смеси 77,2 г этилендиамина (99+%, Aldrich) и 60,3 г деионизированной воды. Температуру раствора поддерживают ниже 40°C при медленном объединении реагентов и охлаждении раствора. После фильтрации раствор содержит приблизительно 30 мас.% серебра и имеет плотность 1,52 г/мл.

Пример 1

Катализатор А

Порцию 150 г глиноземного носителя А помещают в колбу и вакуумируют до приблизительно 0,1 Торр (0,133 кПа) перед пропиткой. К серебросодержащему раствору добавляют водные растворы гидроксида цезия, перрениевой кислоты и сульфата аммония для того, чтобы получить каталитическую композицию в соответствии с примерами 3-10-7-20 патента США №4766105. После тщательного смешивания промотированный серебросодержащий раствор отсасывают в вакуумированной колбе для покрытия носителя при поддержании давления при приблизительно 0,1 Торр (0,133 кПа). Вакуум сбрасывают после примерно 5 мин с восстановлением давления окружающей среды, ускоряя полное проникновение раствора в поры. Затем избыточный пропитывающий раствор отводят из пропитанного носителя. Прокаливание мокрого катализатора проводят в обжиговой печи с подвижной лентой. В данной установке мокрый катализатор транспортируется на ленте из нержавеющей стали через многозонную печь. Все зоны печи непрерывно продувают предварительно нагретым азотом ультравысокой чистоты, и температура увеличивается постепенно, когда катализатор проходит из одной зоны в следующую. Тепло излучается от стенок печи и от предварительно нагретого азота.

В данном примере мокрый катализатор поступает в печь при температуре окружающей среды. Затем температура увеличивается постепенно до максимума примерно 450°C, когда катализатор проходит через нагретые зоны. В последней зоне (охлаждения) в данный момент активированная температура немедленно снижается до ниже 100°C перед тем, как катализатор появляется в окружающей атмосфере. Общее время пребывания в печи составляет приблизительно 45 мин.

Пример 2

Катализатор В (сравнительный пример)

Катализатор В получают с глиноземным носителем В в соответствии с методикой получения катализатора А.

Испытание катализатора

Для испытаний катализатор загружают в трубчатый реактор из нержавеющей стали с неподвижным слоем (внутренний диаметр реактора приблизительно ¼ дюйм (6,35 мм)), который помещают в нагретый медный блок. Загрузка катализатора состоит из 12 г дробленого катализатора (размер частиц 1,0-1,4 мм), и газовый поток на входе регулируют до 0,75 нл/мин. Подаваемый газ имеет следующий состав по объему: 25% этилена, 7% кислорода, 2% диоксида углерода, 0,5-5 об.ч./млн этилхлорида, и остальное - азот. Выходящий из реактора поток анализируют масс-спектрометрией с приблизительно 1-часовыми интервалами.

Подаваемый газ вводят при 200°C и повышают его температуру со скоростью 1°C/ч до тех пор, пока концентрация этиленоксида на выходе реактора не достигнет 3,8 об.%. Концентрацию этилхлорида в подаваемом газе корректируют до достижения максимальной селективности. Затем концентрацию этиленоксида на выходе снижают до 3 об.% и концентрацию этилхлорида корректируют повторно до тех пор, пока не наблюдается пиковая селективность. Наконец, указанную процедуру повторяют при концентрации этиленоксида на выходе 2,2 об.%.

Единственный чертеж ясно показывает, что, хотя катализаторы имеют подобные собственные селективности, т.е. селективность при 0% конверсии этилена и кислорода, катализатор согласно настоящему изобретению имеет значительно более низкое снижение селективности при высоких степенях конверсии, выраженных концентрацией этиленоксида на выходе реактора.

Пористость определяют методом ртутной порометрии (см. Drake and Ritter, “Ind. Eng. Chem. anal. Ed.”, 17, 787 (1945)). Распределение пор по размеру определяют по зависимости диаметра пор (мкм или Å) от различного объема пор (млHg/г/ диаметр пор).

Удельную площадь поверхности определяют по методу БЭТ (см. J. Am. Chem. Soc. 60, 3098-16 (1938)).

Хотя настоящее изобретение было показано и описано со ссылкой на предпочтительные варианты, специалисты в данной области техники легко заметят, что различные изменения и модификации могут быть сделаны без отступления от сущности и объема изобретения. Поэтому подразумевается, что формула изобретения должна интерпретироваться как охватывающая рассмотренный вариант, альтернативы, которые были рассмотрены, и любой и все его эквиваленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЛЕФИНОКСИДА | 2008 |

|

RU2464087C2 |

| СПОСОБ И МИКРОСТРУКТУРА ДЛЯ ЭПОКСИДИРОВАНИЯ | 2010 |

|

RU2575132C2 |

| АКТИВАЦИЯ ВЫСОКОСЕЛЕКТИВНЫХ КАТАЛИЗАТОРОВ В УСТАНОВКАХ СИНТЕЗА ОКСИДОВ ОЛЕФИНОВ | 2008 |

|

RU2452564C2 |

| ГЕОМЕТРИЧЕСКИ КЛАССИФИЦИРОВАННЫЙ, ИМЕЮЩИЙ ОПРЕДЕЛЕННУЮ ФОРМУ ТВЕРДЫЙ НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 2009 |

|

RU2492925C2 |

| СПОСОБ ЗАПУСКА ЭПОКСИДИРОВАНИЯ | 2010 |

|

RU2542978C2 |

| НОСИТЕЛЬ, СОДЕРЖАЩИЙ МУЛЛИТ, ДЛЯ КАТАЛИЗАТОРОВ ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2495715C2 |

| КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2342190C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА С УЛУЧШЕННЫМ РЕГУЛИРОВАНИЕМ | 2011 |

|

RU2581365C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДА, СПОСОБ ПРИМЕНЕНИЯ ОЛЕФИНОКСИДА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2325948C2 |

| ВЫСОКОКОНЦЕНТРИРОВАННЫЕ СЕРЕБРОСОДЕРЖАЩИЕ РАСТВОРЫ ДЛЯ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ СИНТЕЗА ЭТИЛЕНОКСИДА | 2014 |

|

RU2674990C1 |

Изобретение относится к способам эпоксидирования олефинов. Описан способ эпоксидирования олефина до олефиноксида, включающий: контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий бимодальное распределение пор по размеру с первым типом пор, имеющим средний диаметр в интервале от примерно 0,01 мкм до примерно 5 мкм, и вторым типом пор, имеющим средний диаметр в интервале от примерно 5 мкм до примерно 30 мкм, каталитически эффективное количество серебра или серебросодержащего соединения, промотирующее количество рения или ренийсодержащего соединения и промотирующее количество одного или более щелочных металлов или содержащих щелочной металл соединений, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%. Описан способ эпоксидирования олефина до олефиноксида, включающий: контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий бимодальное распределение пор по размеру с первым типом пор, имеющим средний диаметр в интервале от примерно 0,01 мкм до примерно 5 мкм, и вторым типом пор, имеющим средний диаметр в интервале от примерно 5 мкм до примерно 30 мкм, каталитически эффективное количество серебра или серебросодержащего соединения и промотирующее количество рения или ренийсодержащего соединения, цезия, лития, вольфрама и серы, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%. Описан способ эпоксидирования олефина до олефиноксида, включающий: контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий общий объем пор 0,41 см3/г и бимодальное распределение пор по размеру с первым типом пор, составляющим 25% от общего объема пор и имеющим средний диаметр 0,7 мкм, и вторым типом пор, составляющим 75% от общего объема пор, имеющим средний диаметр 15,8 мкм, каталитически эффективное количество серебра или серебросодержащего соединения, промотирующее количество рения или ренийсодержащего соединения и промотирующее количество одного или более щелочных металлов или содержащих щелочной металл соединений, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.% при температуре 236°C. Технический результат - увеличение селективности и производительности процесса. 3 н. и 31 з.п. ф-лы, 2 табл., 1 ил., 2 пр.

1. Способ эпоксидирования олефина до олефиноксида, включающий: контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий бимодальное распределение пор по размеру с первым типом пор, имеющим средний диаметр в интервале от примерно 0,01 мкм до примерно 5 мкм, и вторым типом пор, имеющим средний диаметр в интервале от примерно 5 мкм до примерно 30 мкм, каталитически эффективное количество серебра или серебросодержащего соединения, промотирующее количество рения или ренийсодержащего соединения и промотирующее количество одного или более щелочных металлов или содержащих щелочной металл соединений, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%.

2. Способ по п.1, в котором первый тип пор имеет средний диаметр в интервале от примерно 0,1 мкм до примерно 4 мкм, и второй тип пор имеет средний диаметр в интервале от примерно 5 мкм до примерно 20 мкм.

3. Способ по п.1, в котором первый тип пор составляет самое большое 50% общего объема пор, и второй тип пор составляет, по меньшей мере, 50% общего объема пор.

4. Способ по п.1, в котором первый тип пор составляет самое большое 40% общего объема пор, и второй тип пор составляет, по меньшей мере, 60% общего объема пор.

5. Способ по п.1, в котором носитель включает оксид алюминия, древесный уголь, пемзу, оксид магния, оксид циркония, оксид титана, кизельгур, фуллерову землю, карбид кремния, кремнезем, диоксид кремния, магнезию, глины, искусственные цеолиты, природные цеолиты, керамики или их комбинации.

6. Способ по п.1, в котором носитель включает оксид алюминия.

7. Способ по п.1, в котором носитель включает оксид алюминия с площадью поверхности менее примерно 1 м2/г.

8. Способ по п.1, в котором указанный катализатор дополнительно содержит промотирующее количество одного или более соединений, содержащих металл группы IIА, одного или более соединений, содержащих переходный металл, одного или более соединений, содержащих серу, одного или более фторсодержащих соединений, одного или более фосфорсодержащих соединений, одного или более борсодержащих соединений или их комбинации.

9. Способ по п.8, в котором соединение, содержащее металл группы IIА, содержит бериллий, магний, кальций, стронций, барий или их комбинации.

10. Способ по п.8, в котором соединение, содержащее переходный металл, содержит элемент, выбранный из групп IVA, VA, VIA, VIIA и VIIIA Периодической системы элементов или их комбинации.

11. Способ по п.8, в котором соединение, содержащее переходный металл, содержит молибден, вольфрам, хром, титан, гафний, цирконий, ванадий, торий, тантал, ниобий или их комбинации.

12. Способ по п.8, в котором соединение, содержащее переходный металл, содержит молибден или вольфрам или их комбинации.

13. Способ по п.1, в котором соединение, содержащее щелочной металл, содержит литий, натрий, калий, рубидий, цезий или их комбинации.

14. Способ по п.1, в котором соединение, содержащее щелочной металл, содержит цезий.

15. Способ по п.1, в котором указанный олефин представляет собой этилен и указанный олефиноксид представляет собой этиленоксид.

16. Способ по п.1, в котором указанная концентрация олефиноксида получается путем регулирования конверсии указанных олефина и кислорода.

17. Способ по п.16, в котором указанное регулирование достигается путем увеличения температуры реакции указанного эпоксидирования.

18. Способ по п.1, в котором указанный реактор представляет собой трубчатый реактор с неподвижным слоем.

19. Способ по п.1, в котором указанное контактирование проводится в паровой фазе и указанный кислород включает молекулярный кислород.

20. Способ эпоксидирования олефина до олефиноксида, включающий: контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий бимодальное распределение пор по размеру с первым типом пор, имеющим средний диаметр в интервале от примерно 0,01 мкм до примерно 5 мкм, и вторым типом пор, имеющим средний диаметр в интервале от примерно 5 мкм до примерно 30 мкм, каталитически эффективное количество серебра или серебросодержащего соединения и промотирующее количество рения или ренийсодержащего соединения, цезия, лития, вольфрама и серы, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%.

21. Способ по п.1, в котором указанный первый тип пор составляет 25% общего объема пор.

22. Способ по п.2, в котором средний диаметр указанного первого типа пор составляет 0,7 мкм.

23. Способ по п.4, в котором указанный второй тип пор составляет 75% общего объема пор.

24. Способ по п.2, в котором средний диаметр указанного второго типа пор составляет 15,8 мкм.

25. Способ по п.7, в котором указанный носитель имеет площадь поверхности 0,6 м2/г.

26. Способ по п.20, в котором указанный носитель имеет общий объем пор 0,41 см3/г.

27. Способ по п.20, в котором указанный носитель имеет водопоглощение 0,45 см3/г.

28. Способ по п.20, в котором указанные один или более щелочные металлы представляют собой цезий и литий, и далее включает промотирующее количество вольфрама и серы.

29. Способ по п.1, в котором указанный катализатор прокаливают до указанного контактирования в мультизонной печи, где каждая зона указанной мультизонной печи продувается азотом, и температура прокаливания увеличивается при прохождении катализатора из одной зоны в другую.

30. Способ по п.1, в котором указанное контактирование осуществляют при температуре 236°C.

31. Способ по п.1, в котором концентрация указанного олефиноксида составляет 2,2% по объему, селективность указанного катализатора составляет 92,0 мол.%, и указанное контактирование осуществляют при температуре 236°C.

32. Способ по п.1, в котором концентрация указанного олефиноксида составляет 3,0% по объему, селективность указанного катализатора составляет 90,9 мол.%, и указанное контактирование осуществляют при температуре 240°C.

33. Способ по п.1, в котором концентрация указанного олефиноксида составляет 3,8% по объему, селективность указанного катализатора составляет 90 мол.%, и указанное контактирование осуществляют при температуре 248°C.

34. Способ эпоксидирования олефина до олефиноксида, включающий: контактирование загрузки, содержащей, по меньшей мере, кислород и олефин, в реакторе с катализатором, который включает носитель, имеющий общий объем пор 0,41 см3/г и бимодальное распределение пор по размеру с первым типом пор, составляющим 25% от общего объема пор и имеющим средний диаметр 0,7 мкм, и вторым типом пор, составляющим 75% от общего объема пор, имеющим средний диаметр 15,8 мкм, каталитически эффективное количество серебра или серебросодержащего соединения, промотирующее количество рения или ренийсодержащего соединения и промотирующее количество одного или более щелочных металлов или содержащих щелочной металл соединений, причем указанный реактор имеет, по меньшей мере, выход реактора, и указанный олефиноксид, полученный при указанном контактировании, имеет концентрацию на выходе реактора, которая составляет более примерно 2,2 об.%, при температуре 236°C.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 20070111886 A1, 17.05.2007 | |||

| US 5935898 A, 10.08.1999 | |||

| US 20070184973 A1, 09.08.2007 | |||

| US 20030162655 A1, 28.08.2003 | |||

| НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282497C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОФАЗНОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ НЕГО | 1994 |

|

RU2126296C1 |

Авторы

Даты

2013-02-27—Публикация

2008-08-14—Подача