Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к области отделения определенных минеральных компонентов руды от других ее минеральных компонентов с использованием электростатической сепарации.

Конкретно, настоящее изобретение относится к реагентам для модификации электростатических свойств и к их использованию в способе электростатической сепарации для разделения минеральных компонентов руды с улучшенной эффективностью.

Описание предшествующего уровня техники

Переработка и рафинирование многих типов минеральных руд, включая минеральные пески, известные иногда как обогащение, как правило, включает в себя отделение определенных минеральных компонентов от других минеральных компонентов.

Например, отдельная руда или минеральный песок может, как правило, содержать как рутил, так и циркон. Оба этих минерала имеют независимые применения и должны отделяться один от другого. Такой минеральный песок также может содержать ильменит, монацит, кварц, ставролит и лейкоксен, которые также должны отделяться от рутила и циркона. Электростатическая сепарация широко используется в промышленности тяжелых минеральных руд или песков. Электростатический сепаратор прикладывает напряжение, как правило, в пределах от 21 до 26 кВ, к руде, в результате чего проводящие компоненты, такие как рутил и ильменит, мигрируют к одному краю сепаратора, а непроводящие компоненты, такие как циркон, мигрируют к противоположному краю сепаратора. Поток измельченной руды или минерального песка разделяется на два потока, и каждый поток может дополнительно перерабатываться для разделения соответствующих их компонентов с использованием, например, магнитной сепарации. Хотя электростатическая сепарация представляет собой эффективный способ, она не считается особенно эффективной.

Патент США № 4131539, Ojiri, et al., описывает способ удаления малых количеств рутила из цирконового песка. Этот патент говорит о термической обработке цирконового песка в неокислительной атмосфере для изменения поверхностных электростатических свойств рутила, которая, как сказано, делает рутил более проводящим, и подвергнутый термической обработке песок отделяется легче с помощью электростатической сепарации с уменьшением содержания диоксида титана в песке. Хотя такой нагрев или обжиг может быть эффективным, он является энергоемким и изменяет поверхностные свойства минеральных компонентов, что может быть нежелательным при последующих применениях.

Патент США № 5502118, Macholdt et al., говорит об использовании полимерных солей, которые являются пригодными в качестве агентов для контроля заряда и агентов для увеличения заряда в электрофотографических тонерах и проявителях, в трибоэлектрически или электрокинетически распыляемых порошковых покрытиях, в электрических материалах и для электростатической сепарации полимеров и минеральных солей. Однако это не относится к улучшению сепарации минеральных компонентов.

В одном из процессов разделения минералов, таком как тот, который показан в патенте США № 6168029, Henderson et al., который относится к увеличению эффективности способа, используют анионные сополимеры акриловой кислоты и акриламидные реагенты. Таким образом, по-прежнему существует необходимость в улучшенном более эффективном реагенте и способе отделения проводящих минеральных компонентов от непроводящих минеральных компонентов обычной руды или минерального песка. Такая улучшенная сепарация могла бы применяться не только при добыче рутила и циркона, но также любой другой руды, которая содержит как непроводящие, так и проводящие компоненты, имеющие коммерческую ценность.

Сущность изобретения

Настоящее изобретение удовлетворяет упомянутые выше и другие потребности посредством создания в одном из вариантов осуществления способа обогащения минерального субстрата посредством электростатической сепарации сухой смеси, содержащей проводящий компонент и непроводящий компонент, включающего:

перемешивание минерального субстрата и модификатора электростатических свойств с образованием смеси, где, по меньшей мере, один из указанного проводящего компонента и указанного непроводящего компонента является электростатически модифицированным; и

приложение электрического поля к смеси, чтобы, таким образом, по меньшей мере, частично отделить электростатически модифицированный компонент от смеси;

где модификатор электростатических свойств содержит

органическое соединение, выбранное из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; пирролидиновых соединений; проводящих полимеров, полиэтилениминов; соединений формулы (IV):

(IV) R-(CONH-O-X)n

где n в формуле (IV) равно 1-3; где R в формуле (IV) содержит от 1 до 50 атомов углерода; и где каждый X в формуле (IV) индивидуально выбирают из группы, состоящей из H, M и NR'4, где M представляет собой ион металла и R' индивидуально выбирают из группы, состоящей из H, C1-C10 алкила, C6-C10 арила, C7-C10 аралкила и C10-C18 нафтилалкила;

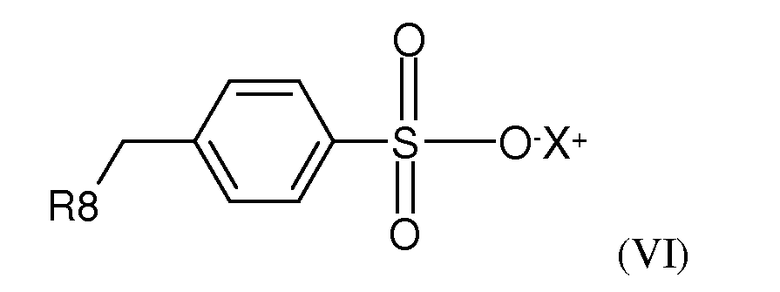

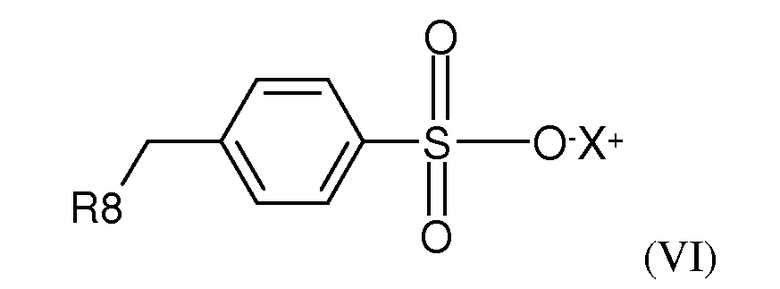

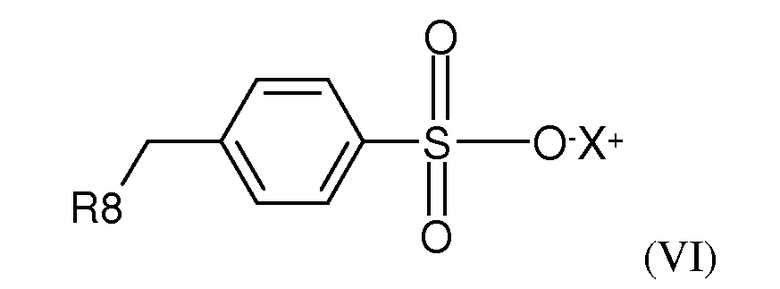

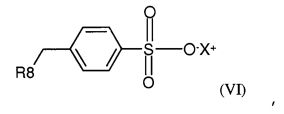

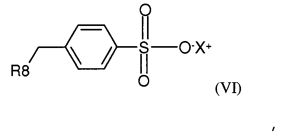

соединений формулы (VI):

,

,

где R8 в формуле (VI) выбирают из H, C1-C22 алкила, C6-C22 арила, C7-C10 аралкила и C10-C18 нафтилалкила, X в формуле (VI) выбирают из группы, состоящей из H, M и NR'4, где M представляет собой ион металла и R' индивидуально выбирают из группы, состоящей из H, C1-C10 алкила, C6-C10 арила, C7-C10 аралкила и C10-C18 нафтилалкила;

и их смесей.

Кроме того, настоящее изобретение относится к способу обогащения минерального субстрата с помощью электростатической сепарации сухой смеси, содержащей проводящий компонент и непроводящий компонент, включающему стадии:

перемешивания минерального субстрата и реагента для модификации электростатических свойств с образованием смеси, где, по меньшей мере, один из указанного проводящего компонента и указанного непроводящего компонента является электростатически модифицированным; и

приложения электрического поля к смеси, чтобы, таким образом, по меньшей мере, частично отделить электростатически модифицированный компонент от смеси;

где реагент для модификации электростатических свойств содержит, по меньшей мере, один модификатор электростатических свойств и множество частиц, имеющих среднее удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, когда непроводящий компонент является электростатически модифицированным, и/или множество частиц, имеющих среднее удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, когда проводящий компонент является электростатически модифицированным.

В другом варианте осуществления, реагент для модификации электростатических свойств содержит модификатор электростатических свойств и множество частиц, каждая из указанных частиц имеет удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, когда непроводящий компонент является электростатически модифицированным, или множество частиц, имеющих удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, когда проводящий компонент является электростатически модифицированным.

В другом варианте осуществления, реагент для модификации электростатических свойств содержит модификатор электростатических свойств, предпочтительно органическое соединение, и множество частиц, каждая из указанных частиц имеет удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, когда непроводящий компонент является электростатически модифицированным, и/или множество частиц, имеющих удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, когда проводящий компонент является электростатически модифицированным. Органическое соединение может представлять собой полимер или неполимер. В другом варианте осуществления настоящего изобретения, реагент для модификации электростатических свойств содержит полимер и множество частиц, каждая из указанных частиц имеет удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, когда непроводящий компонент является электростатически модифицированным, и/или множество частиц, имеющих удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, когда проводящий компонент является электростатически модифицированным.

В другом варианте осуществления настоящего изобретения, реагент для модификации электростатических свойств содержит органическое, полимерное или неполимерное соединение, выбранное из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; пирролидиновых соединений; проводящих полимеров, таких как полипирролы, политиофены и полианилины; полиэтиленимины; соединений формулы (IV):

(IV) R-(CONH-O-X)n

где n в формуле (IV) равно 1-3; где R в формуле (IV) содержит от 1 до 50 атомов углерода и где каждый X в формуле (IV) индивидуально выбирают из группы, состоящей из H, M и NR'4, где M представляет собой ион металла и R' индивидуально выбирают из группы, состоящей из H, C1-C10 алкила, C6-C10 арила, C7-C10 аралкила и C10-C1S нафтилалкила;

соединений формулы (VI):

,

,

где R8 в формуле (VI) выбирают из H, C1-C22 алкила, C6-C22 арила, C7-C10 аралкила и C10-C18 нафтилалкила, X в формуле (VI) выбирают из группы, состоящей из H, M и NR'4, где M представляет собой ион металла и R' индивидуально выбирают из группы, состоящей из H, C1-C10 алкила, C6-C10 арила, C7-C10 аралкила и C10-C1S нафтилалкила; и их смесей, и множество частиц, имеющих удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, когда непроводящий компонент является электростатически модифицированным, и/или множества частиц, имеющих удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, когда проводящий компонент является электростатически модифицированным.

Настоящее изобретение предусматривает средства для улучшения эффективности электростатической сепарации проводящих минералов и непроводящих минералов. Конкретное преимущество настоящего изобретения заключается в обеспечении улучшенного качества продукта циркона и рутила. Другое преимущество настоящего изобретения заключается в том, что оно увеличивает скорости получения циркона и рутила в противоположность обычным способам. Еще одно преимущество настоящего изобретения заключается в том, что оно уменьшает потери циркона или рутила во время переработки. Другое преимущество настоящего изобретения заключается в том, что оно уменьшает количество промежуточных продуктов и нагрузку рециклирования циркона или рутила во время переработки.

Эти и другие варианты осуществления, цели и преимущества описываются более подробно ниже.

Подробное описание предпочтительных вариантов осуществления

Электростатическая сепарация представляет собой способ сепарации на основе различий притяжения или отталкивания заряженных частиц под влиянием достаточно сильного электрического поля. Электростатическая сепарация широко используется в различных отраслях промышленности, включая промышленность тяжелых минеральных песков. Обогащение многих типов минеральной руды, включая тяжелые минеральные пески, включает отделение определенных ценных минеральных компонентов от других ценных или неценных минеральных компонентов. Установки для разделения минералов, используемые в промышленности переработки минералов титана, работают с использованием сходных технологий способов, которые часто конструируются на месте для индивидуальных рудных тел и их требований к разделению. Факторы, которые влияют на выбор конкретной методологии разделения, включают геологию, качество минералов, размер и форму частиц, тип минерала, включения, поверхностные покрытия и присутствующие частицы, влияющие на способ и физические характеристики минералов. Например, одна руда или минеральный песок могут содержать как рутил, так и циркон. Оба эти минерала имеют независимые применения, и по этой причине часто желательным является отделение их относительно чистых версий друг от друга и от других примесей, таких как ильменит, монацит, кварц, ставролит и лейкоксен.

Электростатическая сепарация может использоваться для отделения рутила от циркона, поскольку рутил является проводящим материалом, а циркон является непроводящим материалом. Электростатическая сепарация может осуществляться посредством использования электростатического сепаратора, который прикладывает напряжение в пределах от 21 до 26 кВ к руде, заставляя проводящие компоненты, такие как рутил и ильменит, мигрировать к одному краю сепаратора, а непроводящие компоненты, такие как циркон, мигрировать к противоположному краю сепаратора. Таким образом, поток измельченной руды или минерального песка разделяется на два первичных потока с помощью электростатического сепаратора для отделения проводящих компонентов от непроводящих компонентов. Электростатическая сепарация в соответствии с настоящим изобретением может использоваться для разделения разнообразных минеральных систем. Эти системы включают, но, не ограничиваясь этим, минеральный песок, ильменит/ставролит, ильменит/монацит, рутил/циркон, циркон/лейкоксен, железную руду/силикат, гранитовый ильменит, гранитовый рутил, рециклируемый металл, кианит/циркон, хромит/гранат и целестин/гипс.

Различные варианты осуществления настоящего изобретения предусматривают реагенты для модификации электростатических свойств и способы их использования для улучшения обогащения минеральных субстратов посредством улучшения эффективности электростатической сепарации. В одном из вариантов осуществления, реагент для модификации электростатических свойств содержит органическое неполимерное соединение. В другом варианте осуществления, реагент для модификации электростатических свойств содержит органическое полимерное или неполимерное соединение и множество непроводящих частиц. В других вариантах осуществления, реагент для модификации электростатических свойств содержит органическое полимерное или неполимерное соединение и множество проводящих частиц. В дополнительных вариантах осуществления, реагент для модификации электростатических свойств содержит, по меньшей мере, одно органическое соединение и множество проводящих частиц и непроводящих частиц.

В одном из вариантов осуществления, реагент для модификации электростатических свойств содержит органическое полимерное или неполимерное соединение, выбранное из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; проводящих полимеров, таких как полипирролы, политиофены и полианилины; полиэтиленимин; пирролидоний; соединения формулы (IV):

(IV) R-(CONH-O-X)n

где n в формуле (IV) равно 1-3; где R в формуле (IV) содержит от 1 до 50 атомов углерода и где каждый X в формуле (IV) индивидуально выбирают из группы, состоящей из H, M и NR'4, где M представляет собой ион металла и R'4 индивидуально выбирают из группы, состоящей из H, C1-C10 алкила, C6-C10 арила, C7-C10 аралкила и C10-C18 нафтилалкила;

соединения формулы (VI):

,

,

где R8 в формуле (VI) выбирают из H, C1-C22 алкила, C6-C22 арила, C7-C10 аралкила и C10-C1S нафтилалкила; X в формуле (VI) выбирают из группы, состоящей из H, M и NR'4, где M представляет собой ион металла и R' индивидуально выбирают из группы, состоящей из H, C1-C10 алкила, C6-C10 арила, C7-C10 аралкила и C10-C18 нафтилалкила; и их смесей.

В одном из вариантов осуществления четвертичный амин включает соединение формулы (I),

(I) R(R1R2R3)N+X-,

где R в формуле (I) содержит примерно от 1 примерно до 50 атомов углерода; где R1, R2 и R3 в формуле (I) индивидуально выбирают из группы, состоящей из Н, С1-С10 алкила, С6-С10 арила, С7-С10 аралкила и C10-C1s нафтилалкила; и где X выбирают из галогенида, оксида, сульфида, нитрида, гидрида, пероксида, гидроксида, цианида, перхлората, хлората, хлорита, гипохлорита, нитрата, нитрита, сульфата, сульфита, фосфата, карбоната, ацетата, оксалата, тозилата, цианата, тиоцианата, бикарбоната, перманганата, хромата и дихромата. В одном из вариантов осуществления четвертичный амин имеет численную молекулярную массу примерно 700 или меньше, более предпочтительно 450 или меньше.

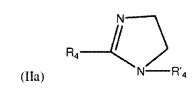

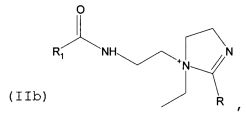

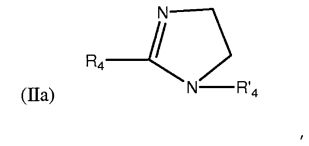

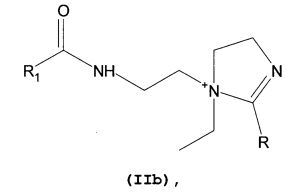

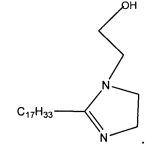

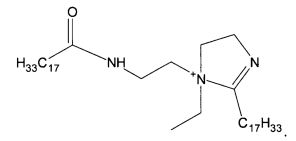

Как имидазолиновые соединения, как подразумевается, обозначаются незамещенные, а также замещенные имидазолины, кватернизированные имидазолины и их соли. В одном из вариантов осуществления настоящего изобретения имидазолиновое соединение включает соединение, выбранное из соединений формулы (IIa) и их кватернизированных солей и формулы (IIb):

где R′4 в формуле IIa выбирают из группы, состоящей из С1-С4 алкиламина, C1-C4 алкокси и С2-С5 алкила; и где R4 в формуле IIa выбирают из группы, состоящей из Н, C1-C20 алкила, С2-С20 алкенила, С6-С20 арила, С7-С10 аралкила и C10-C18 нафтилалкила; и где R1 в формуле IIb выбирают из группы, состоящей из H, C1-C26 алкила, C2-C26 алкенила, C6-C26 арила, C7-C10 аралкила и C10-C18 нафтилалкила, олеила, и где R в формуле IIb выбирают из группы, состоящей из H, C1-C26 алкила с ненасыщенностью и без нее, олеила, C2-C26 алкенила, C6-C26 арила, C7-C10 аралкила и C10-C18 нафтилалкила.

Как пирролидиновые соединения, как подразумевается, обозначаются незамещенный, а также замещенный пирролидин, кватернизированный пирролидин, пирролидоний и их соли.

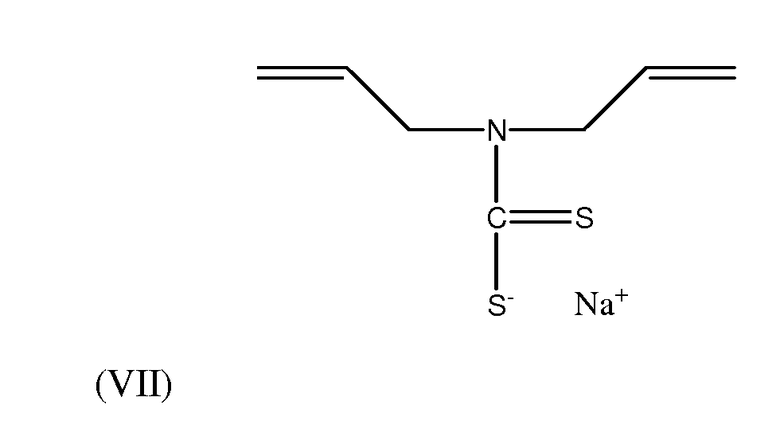

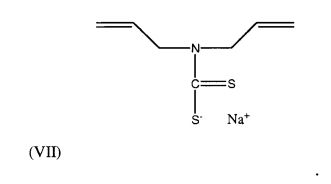

Как дитиокарбаматное соединение, как подразумевается, обозначаются соединения, содержащие дитиокарбаматную группу, а также их соли. В одном из вариантов осуществления настоящего изобретения, дитиокарбамат включает диаллиламиндитиокарбамат. В другом варианте осуществления, диаллиламиндитиокарбамат представляет собой натрий диаллиламиндитиокарбамат формулы VII:

В одном из вариантов осуществления соединение формулы VII имеет численную молекулярную массу, которая равна примерно 450 или меньше.

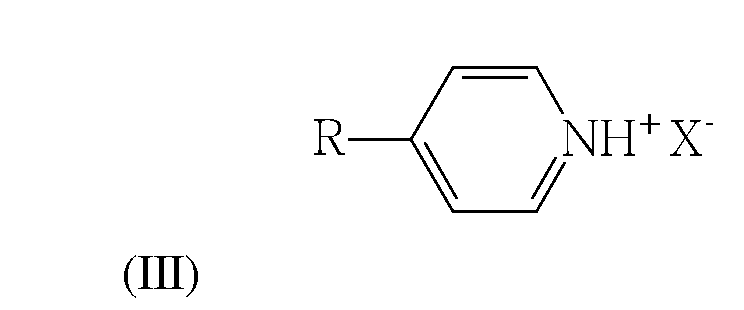

Как пиридиновое соединение, как подразумевается, обозначается незамещенные, а также замещенные пиридины и их соли. В одном из вариантов осуществления настоящего изобретения пиридин включает соединение формулы (III)

,

,

где R в формуле (III) выбирают из группы, состоящей из H, C1-C22 алкила, C6-C22 арила, C7-C10 аралкила и C10-C1S нафтилалкила; и где X в формуле (III) выбирают из галогенида, оксида, сульфида, нитрида, гидрида, пероксида, гидроксида, цианида, перхлората, хлората, хлорита, гипохлорита, нитрата, нитрита, сульфата, сульфита, фосфата, карбоната, ацетата, оксалата, тозилата, цианата, тиоцианата, бикарбоната, перманганата, хромата и дихромата.

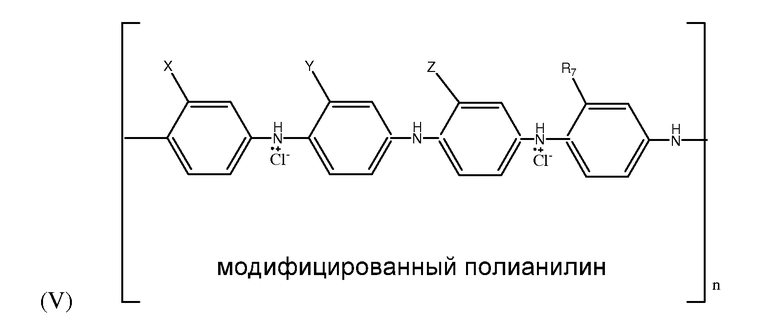

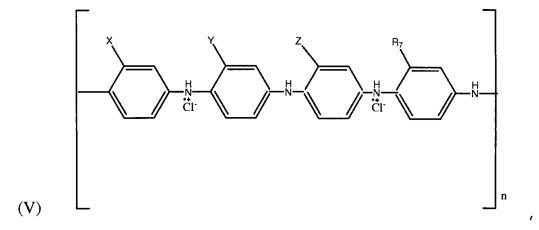

В одном из вариантов осуществления настоящего изобретения, соединение формулы IV выбирают из моногидроксамовой кислоты, бигидроксамовой кислоты и тригидроксамовой кислоты и любой их соли. Особенно предпочтительными являются C1-C10 алкилгидроксаматы, более предпочтительно, натрий и калий алкилгидроксаматы. В одном из вариантов осуществления настоящего изобретения проводящий полимер включает полианилин, предпочтительно модифицированный полианилин, содержащий повторяющуюся единицу формулы (V):

,

,

где X, Y и Z в формуле (V), каждый, индивидуально выбирают из группы, состоящей из -COOH, -SO3H, и -CO(NH-OH); где R7 в формуле (V) выбирают из H, C1-C22 алкила, C6-C22 арила, C7-C10 аралкила, C10-C18 нафтилалкила, сульфата и гидроксила и где n в формуле (V) выбирают таким образом, что полианилин имеет численную молекулярную массу в пределах примерно от 500 примерно до 10000.

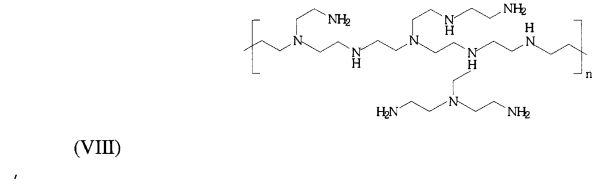

В одном из вариантов осуществления настоящего изобретения полиэтиленимин имеет молекулярную массу в пределах примерно от 350 примерно до 1000 и предпочтительно содержит повторяющуюся единицу формулы (VIII)

,

,

где n в формуле (VIII) выбирают таким образом, что полиэтиленимин имеет молекулярную массу в пределах примерно от 350 примерно до 1000; и их смеси.

В одном из вариантов осуществления настоящего изобретения, реагент для модификации электростатических свойств дополнительно содержит множество частиц, имеющих среднее удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, когда непроводящий компонент представляет собой тот компонент в смеси, который должен электростатически модифицироваться, и/или множество частиц, имеющих среднее удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, когда проводящий компонент представляет собой тот компонент в смеси, который должен электростатически модифицироваться. Частицы в реагенте для модификации электростатических свойств предпочтительно имеют средний диаметр от 1 до 500 микрон.

Массовое отношение модификатора электростатических свойств к частицам предпочтительно составляет примерно от 100:1 примерно до 1:100.

Таким образом, эффективность электростатической сепарации может быть улучшена посредством включения множества частиц, имеющих среднее удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего компонента, называемых далее "непроводящие частицы", в реагенте для модификации электростатических свойств. В различных вариантах осуществления, реагент для модификации электростатических свойств содержит множество непроводящих частиц и органическое соединение, выбранное из группы, состоящей из тех органических соединений, которые приведены выше. Реагент для модификации электростатических свойств предпочтительно содержит множество непроводящих частиц и, по меньшей мере, одно органическое соединение, выбранное из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; пирролидиновых соединений; проводящих полимеров; полиэтилениминов и их смесей, более предпочтительно, по меньшей мере, одно соединение, выбранное из группы, состоящей из четвертичных аминов, имидазолиновых соединений, в частности кватернизированных имидазолиновых соединений и пиридиновых соединений. Особенно предпочтительными являются соединения формулы (I), (IIa), (IIb) и (III).

Множество непроводящих частиц и органическое соединение могут присутствовать в реагенте для модификации электростатических свойств при массовом отношении непроводящие частицы:органическое соединение в пределах примерно от 100:1 до 1:100.

В одном из вариантов осуществления, непроводящие частицы выбирают из силиката формулы (MxOy)p(SiO2)q, алюмината формулы MxAlOz и их смесей, где M представляет собой металл (например, Al, Sn, Zr или Pb); x и y, каждый, индивидуально находятся в пределах примерно от 1 примерно до 4; z находится в пределах от 1 примерно до 12 и отношение p:q находится в пределах примерно от 10:1 примерно до 1:10. Другие непроводящие частицы, которые имеют распределение размеров, проводимость и морфологию, сходные с частицами силиката и алюмината, могут включаться в реагент для модификации электростатических свойств вместо таких силикатов и алюминатов и/или в дополнение к ним. В другом варианте осуществления, непроводящие частицы выбирают из полистирола, кварца, слюды, талька, серы, эбонита, шеллака, люцита, порошкообразного стекла, сухой древесины, целлулоида, слоновой кости и их смесей. Дополнительные примеры соответствующих непроводящих частиц включают те, которые содержат минерал, выбранный из группы, состоящей из каолина и монтмориллонита. В другом примере, множество непроводящих частиц могут содержать алюмосиликатную глину. Предпочтительными являются непроводящие частицы, которые имеют химическую структуру и/или композицию, которая является сходной с непроводящим компонентом, присутствующим в минеральном субстрате. Когда минеральный субстрат содержит циркон, непроводящие частицы предпочтительно выбирают из циркона, песка и оксида кремния. Непроводящие частицы в реагенте для модификации электростатических свойств могут быть получены из коммерческих источников и/или могут изготавливаться с помощью технологий, известных специалистам в данной области. Более предпочтительно, непроводящие частицы, в частности частицы оксида кремния и циркона, имеют высокую чистоту с содержанием железа ниже 1,0%.

Множество непроводящих частиц в реагенте для модификации электростатических свойств может иметь средний диаметр меньше примерно чем 500 микрон, например меньше примерно чем 300 микрон или меньше примерно чем 200 микрон. Непроводящие частицы предпочтительно имеют средний диаметр, по меньшей мере, 1 микрон, более предпочтительно, по меньшей мере, 10 микрон. Особенно предпочтительными являются непроводящие частицы, имеющие диаметр примерно 50-200 микрон. В одном из вариантов осуществления, непроводящие частицы имеют аспектное отношение в пределах примерно от 1 примерно до 100.

Улучшение разделения часто наблюдают, когда размер частиц для непроводящих частиц в реагенте для модификации электростатических свойств уменьшается. Например, в определенных применениях может быть желательным использование непроводящих микрочастиц с наименьшим возможным размером частиц. Часто хорошие результаты могут быть получены с использованием непроводящих частиц, имеющих средний диаметр меньше примерно чем 200 микрон, например меньше примерно чем 100 микрон. Множество непроводящих частиц в реагенте для модификации электростатических свойств могут иметь одномодальное или многомодальное (например, двухмодальное) распределение размеров частиц.

В любой данной ситуации, размер непроводящих частиц может выбираться на основе различных практических соображений, таких как стоимость, производительность, минеральный субстрат, который должен перерабатываться, желательность исключения выбранных примесей и/или желаемый уровень разделения. Так, например, в некоторых применениях, относительно низкий уровень разделения может быть получен с использованием электростатического реагента, который содержит непроводящие микрочастицы силиката, имеющие средний размер частиц в пределах примерно 1 примерно до 500 микрон. В других ситуациях, например, когда желательным является высокий уровень разделения, предпочтительными часто являются меньшие непроводящие микрочастицы. Размеры непроводящих частиц могут быть определены посредством измерения их площадей поверхности с использованием способа адсорбции N2 БЭТ (смотри публикацию патента США № 2007/0007179). Специалисты в данной области понимают соотношение между размером частиц и площадью поверхности, как определено с помощью способа адсорбции N2 БЭТ.

В другом варианте осуществления, эффективность электростатической сепарации улучшается посредством включения в реагент для модификации электростатических свойств множества частиц, имеющих среднее удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего компонента, далее они обозначаются в настоящем документе как "проводящие частицы". Хотя настоящее изобретение не ограничивается теорией его работы, предполагается, что органическое соединение в реагенте для модификации электростатических свойств селективно соединяет проводящие частицы с проводящими минералами. В различных вариантах осуществления, реагент для модификации электростатических свойств содержит множество проводящих частиц и органическое полимерное или неполимерное соединение, предпочтительно выбранное из тех, которые приведены выше.

Реагент для модификации электростатических свойств предпочтительно содержит множество проводящих частиц и, по меньшей мере, одно органическое соединение, выбранное из группы, состоящей из соединений формулы (IV), (V), (VI), (VII) и (VIII), более предпочтительно соединение формулы (IV).

Множество проводящих частиц и органическое соединение могут присутствовать в реагенте для модификации электростатических свойств при массовом отношении проводящие частицы:органическое соединение в пределах примерно от 100:1 до 1:100, например в пределах примерно от 10:1 примерно до 1:10.

В других вариантах осуществления, проводящие частицы могут содержать оксид металла формулы MxOy, где M представляет собой переходной металл, и где x и y, каждый, индивидуально, находятся в пределах примерно от 1 примерно до 6. Переходной металл может выбираться из Cu, Co, Mn, Ti, Fe, Zn, Mo и Ni. В некоторых вариантах осуществления, проводящие частицы могут содержать оксид металла, который представляет собой сверхпроводящий материал формулы ApBqDrOs, где A представляет собой La, Pr, Ce, Nd, Sm, Eu, Gd, Ho, Er, Tm, Yb, Lu или Nb; B представляет собой Ca, Ba, или Sr; D представляет собой Cu, Ni, Ti или Mo, O представляет собой кислород, p находится в пределах примерно от 0,01 примерно до 2.0; q находится в пределах примерно от 0,5 примерно до 3; r находится в пределах примерно от 0,1 примерно до 5 и s находится в пределах примерно от 1 примерно до 10. Специалисты в данной области поймут, что в этом контексте термин "сверхпроводящий материал" относится к материалу, который является сверхпроводящим при температуре выше 4 K, независимо от температуры реагента для модификации электростатических свойств, в любой данный момент времени. Другие проводящие частицы, которые имеют распределение размеров, проводимость и морфологию, сходные с частицами оксида металла, могут включаться в реагент для модификации электростатических свойств вместо таких оксидов металла и/или в дополнение к ним.

Множество проводящих частиц может также включать любые частицы металла, такого, например, как серебро, медь, золото, алюминий, железо, и их смеси. Другие проводящие частицы могут включать графит, ковеллин, пентландит, магнитный колчедан, галенит (сульфид свинца), кремний, арсенопирит, магнетит, халькозин, халькопирит, пластинчатый пирит, молибденит и их смеси. Предпочтительными являются проводящие частицы, которые имеют химическую структуру и/или композицию, которая является сходной с проводящим компонентом, присутствующим в минеральном субстрате. Когда минеральный субстрат содержит рутил, непроводящие частицы предпочтительно выбираются из рутила. Более предпочтительно, проводящие частицы, в частности рутил, имеют высокую чистоту с содержанием присутствующих непроводящих частиц, таких как оксид кремния и циркон, ниже 1,0%.

Множество проводящих частиц может иметь средний диаметр меньше примерно чем 100 микрон, например меньше примерно чем 50 микрон. Проводящие частицы предпочтительно имеют средний диаметр, по меньшей мере, 1 микрон, более предпочтительно, по меньшей мере, 10 микрон. Особенно предпочтительными являются проводящие частицы, имеющие диаметр примерно 10-100 микрон. Размеры проводящих частиц могут определяться посредством измерения их площади поверхности с использованием способа адсорбции N2 БЭТ (смотри публикацию патента США № 2007/0007179). Специалисты в данной области понимают соотношение между размером частиц и площадью поверхности, как определено с помощью способа адсорбции N2 БЭТ. Проводящие частицы в реагенте для модификации электростатических свойств могут быть получены из коммерческих источников и/или быть получены с помощью технологий, известных специалистам в данной области.

Реагент для модификации электростатических свойств может необязательно содержать дополнительные ингредиенты. Например, в одном из вариантов осуществления, реагент для модификации электростатических свойств содержит жидкость, такую как спирт и/или вода. В другом варианте осуществления, реагент для модификации электростатических свойств содержит дисперсант. В другом варианте осуществления, реагент для модификации электростатических свойств содержит жидкость, такую как спирт и/или вода, и дисперсант. Количества реагента для модификации электростатических свойств, необязательной жидкости и необязательного дисперсанта могут изменяться в широком диапазоне, который может определяться с помощью рутинных экспериментов, руководствуясь описанием, приведенным в настоящем документе. Например, в одном из вариантов осуществления, реагент для модификации электростатических свойств, количество жидкости (например, воды, масла (например, минерального масла, синтетического масла, растительного масла) и/или спирта) находится в пределах от нуля примерно до 95%, и количество дисперсанта находится в пределах от нуля примерно до 10%, все предыдущие количества представляют собой проценты массовые по отношению к общей массе реагента для модификации электростатических свойств.

Дополнительное включение необязательного дисперсанта в реагент для модификации электростатических свойств может обеспечивать разнообразные полезные воздействия. Например, включение дисперсанта может облегчать диспергирование реагента для модификации электростатических свойств, который содержит жидкость, и/или дисперсант может облегчать диспергирование минеральных частиц и/или примесей минерального субстрата, с которым перемешивается реагент для модификации электростатических свойств. Дисперсант может представлять собой органический дисперсант, такой как водорастворимый полимер, или смесь таких полимеров, неорганический дисперсант, такой как силикат, фосфат или их смесь, или смесь органических и неорганических дисперсантов. Пример пригодного для использования органического дисперсанта представляет собой водорастворимый или диспергируемый в воде полимер, который содержит, по меньшей мере, один остаток, выбранный из группы, состоящей из карбоксила и сульфоната. Полиакриловая кислота и Na-полиакрилат представляют собой примеры водорастворимых или диспергируемых в воде полимеров, которые содержат карбоксильную группу. Поли(2-акриламидо-2-метил-1-пропансульфонат), также известный как поли(AAMPS), представляет собой пример водорастворимого или диспергируемого в воде полимера, который содержит сульфонатную группу. Другие пригодные для использования органические дисперсанты включают природные и синтетические смолы и каучуки, такие как гуаровая смола, гидроксиэтилцеллюлоза и карбоксиметилцеллюлоза. Количество дисперсанта предпочтительно находится в пределах от нуля примерно до 15 фунтов (6 кг) дисперсанта на тонну реагента для модификации электростатических свойств.

В другом варианте осуществления, реагент для модификации электростатических свойств предусматривается в жидкой форме, например в виде дисперсии. Для экономии жидкость предпочтительно представляет собой воду, хотя жидкая форма может содержать и другие жидкости, такие как масло и/или спирт, в дополнение к воде или вместо нее.

Жидкость предпочтительно присутствует в количестве, которое делает жидкую форму текучей, например примерно от 25% примерно до 95% жидкости по массе, по отношению к общей массе дисперсии, более предпочтительно примерно от 35% примерно до 75%, при таком же отношении. Необязательно может использоваться дисперсант для получения однородной и стабильной дисперсии компонентов в жидкости. Примеры предпочтительных дисперсантов включают неорганические и органические дисперсанты, описанные выше. Количество дисперсанта в дисперсии предпочтительно представляет собой то количество, которое является эффективным при получении стабильной дисперсии нерастворимых ингредиентов, например примерно от 0,1% примерно до 10%, более предпочтительно примерно от 1% примерно до 5% масс по отношению к общей массе дисперсии.

Реагент для модификации электростатических свойств может быть получен различными способами. Например, в одном из вариантов осуществления, реагент для модификации электростатических свойств находится в форме по существу сухой смеси, необязательно содержащей дополнительный дисперсант. Такая по существу сухая смесь может формироваться, например, с помощью перемешивания компонентов, или посредством суспендирования, диспергирования, разжижения или растворения компонентов в жидкости, необязательно, при нагреве и/или перемешивании, а затем удаления жидкости с образованием по существу сухой смеси. В другом варианте осуществления, реагент для модификации электростатических свойств находится в форме текучей смеси, содержащей жидкость (например, воду и/или спирт) и необязательно содержащей дополнительный дисперсант. Как указано выше, реагент для модификации электростатических свойств в такой текучей смеси может суспендироваться (например, в виде коллоидной суспензии), диспергироваться (например, в виде дисперсии) и/или разжижаться в жидкости, и/или одно или несколько содержащих гетероатомы соединений могут суспендироваться, диспергироваться, разжижаться и/или растворяться в жидкости. Такая текучая смесь может формироваться посредством перемешивания компонентов (в любом порядке), предпочтительно, при перемешивании, необязательно при нагреве. Различные препараты могут быть приготовлены посредством использования рутинных экспериментов, зная информацию, приведенную в настоящем документе.

Другой вариант осуществления предусматривает способ обогащения минерального субстрата посредством электростатической сепарации сухой смеси, включающей перемешивание минерального субстрата и реагента для модификации электростатических свойств с образованием смеси, содержащей электростатически модифицированный компонент, и приложение электрического поля к смеси, чтобы, таким образом, по меньшей мере, частично отделить электростатически модифицированный компонент от смеси. Модификатор электростатических свойств, присутствующий в реагенте для модификации, селективно ассоциируется с одним или несколькими компонентами минерального субстрата (например, с проводящим минералом (минералами) или непроводящим минералом (минералами)), чтобы образовывать при этом электростатически модифицированный компонент. При приложении электрического поля отделение электростатически модифицированного компонента от остальной части смеси улучшается по отношению к отделению при сходных по существу условиях в отсутствие реагента для модификации электростатических свойств. Реагент для модификации электростатических свойств, используемый в способе обогащения, предпочтительно представляет собой реагент для модификации электростатических свойств, как описано в настоящем документе в другом месте.

Минеральный субстрат, как правило, предусматривается в форме частиц, например, как измельченный или молотый порошок. Средний размер частиц минерального субстрата в форме частиц обычно меньше примерно чем 1 мм. В одном из вариантов осуществления, средний размер частиц минерального субстрата меньше примерно чем 500 микрон, например меньше примерно чем 100 микрон. В одном из вариантов осуществления, средний размер частиц минерального субстрата больше примерно чем 10 микрон, например больше примерно чем 30 микрон. Например, в одном из вариантов осуществления, средний размер частиц минерального субстрата находится в пределах примерно от 30 микрон примерно до 100 микрон.

Минеральный субстрат и реагент для модификации электростатических свойств могут перемешиваться различными способами, например на одной стадии, на множестве стадий, последовательно, в обратном порядке, одновременно или в различных сочетаниях этих способов. Например, в одном из вариантов осуществления, различные компоненты, например реагент для модификации электростатических свойств, необязательные ингредиенты, такие как вода, дисперсант, и тому подобное, добавляют к части минерального субстрата с образованием премикса, затем он перемешивается с минеральным субстратом. В другом варианте осуществления, реагент для модификации электростатических свойств формируют in situ посредством раздельного и последовательного перемешивания компонентов реагента для модификации электростатических свойств с минеральным субстратом. Альтернативно, реагент для модификации электростатических свойств может добавляться одновременно (без образования сначала премикса) к минеральному субстрату. Различные режимы добавления являются эффективными.

Количество реагента для модификации электростатических свойств, перемешиваемого с минеральным субстратом, предпочтительно представляет собой такое количество, которое является эффективным для улучшения сепарации компонентов минерального субстрата, например, чтобы таким образом отделить ценный минерал от неценного минерала, непроводящий минерал от проводящего минерала при приложении электрического поля. Во многих случаях является предпочтительным определение количества реагента для модификации электростатических свойств, которое должно перемешиваться с минеральным субстратом, на основе количеств индивидуальных компонентов в реагенте для модификации электростатических свойств. В одном из вариантов осуществления, реагент для модификации электростатических свойств перемешивается с минеральным субстратом при отношении в пределах примерно от 0,01 кг реагента для модификации электростатических свойств на тонну минерального субстрата примерно до 5 кг реагента для модификации электростатических свойств на тонну минерального субстрата. В одном из вариантов осуществления, реагент для модификации электростатических свойств перемешивается с минеральным субстратом при отношении в пределах примерно от 0,01 кг модификатора электростатических свойств, например органического соединения, на тонну минерального субстрата примерно до 5 кг модификатора электростатических свойств, например органического соединения, на тонну минерального субстрата. В одном из вариантов осуществления, множество проводящих или непроводящих частиц перемешиваются с минеральным субстратом при отношении в пределах примерно от 0,01 кг множества частиц на тонну минерального субстрата примерно до 5 кг частиц на тонну минерального субстрата.

В любой момент времени до приложения электрического поля pH минерального субстрата может регулироваться, например предпочтительно доводиться до pH в пределах примерно от 6 примерно до 11, наиболее предпочтительно до pH в пределах примерно от 7 примерно до 9. Для повышения pH можно использовать любую щелочь, такую как гидроксид натрия, или смесь силиката натрия и гидроксида натрия. Альтернативно, pH может регулироваться с использованием силиката натрия или кальцинированной соды.

Обогащение или разделение смеси на минеральные компоненты, включая электростатически модифицированный компонент, полученный посредством перемешивания минерального субстрата и реагента для модификации электростатических свойств, может осуществляться посредством приложения электрического поля к смеси, чтобы таким образом отделить ценный минерал (минералы) от неценного минерала (минералов). В одном из вариантов осуществления, смесь кондиционируют и сушат до приложения электрического поля. Времена кондиционирования, пригодные для конкретного применения, могут определяться посредством использования рутинных экспериментов, используя информацию, приведенную в настоящем документе. После кондиционирования смесь, содержащая электростатически модифицированный компонент, как правило, сушат с образованием сухой смеси, имеющей содержание воды примерно 5% или меньше, например примерно 2% или меньше, по массе по отношению к общей массе. Могут использоваться соответствующие способы сушки, известные специалистам в данной области.

Кондиционированная и высушенная смесь, содержащая электростатически модифицированный компонент, может затем подвергаться электростатической сепарации. Электростатическая сепарация предпочтительно осуществляется в момент времени, который находится в пределах примерно от времени непосредственно после кондиционирования примерно до 4 дней после кондиционирования, например в пределах примерно 3 дней, двух дней или одного дня после кондиционирования. Оборудование, пригодное для осуществления электростатической сепарации, является коммерчески доступным и известным специалистам в данной области.

Реагент для модификации электростатических свойств предпочтительно выбирают для достижения некоторого уровня разделения между проводящим минералом и непроводящим минералом, который больше, чем уровень разделения, получаемый в отсутствие реагента для модификации электростатических свойств. Более предпочтительно, уровень разделения является, по меньшей мере, примерно на 5% больше, еще более предпочтительно, по меньшей мере, примерно на 10% больше, еще более предпочтительно, по меньшей мере, примерно на 15% больше, чем сравнимый уровень разделения, достигаемый в отсутствие реагента для модификации электростатических свойств.

После электростатической сепарации полученный обогащенный продукт может подвергаться воздействию дополнительных стадий переработки для получения разделённых ценного минерала (минералов) и неценного минерала (минералов) в желаемой форме. Таким образом, любые желаемые стадии переработки, такие, например, как магнитная сепарация, могут осуществляться на полученном обогащенном продукте, который содержит электростатически модифицированный компонент, который, по меньшей мере, частично отделяется от смеси.

Кроме того, настоящее изобретение относится к реагенту для модификации электростатических свойств, содержащему, по меньшей мере, один модификатор электростатических свойств и множество проводящих и/или непроводящих частиц при массовом отношении модификатора электростатических свойств к частицам примерно от 100:1 примерно до 1:100. В одном из вариантов осуществления, модификатор электростатических свойств может представлять собой смесь любых и всех четвертичных аминов и/или имидазолиновых и пирролидониевых соединений с молекулярной массой, находящейся в пределах от 450 до 700, и множество микрочастиц представляет собой любое сочетание оксида кремния или силикатов металлов, или силиката циркония с размером меньше чем 500 микрометров и аспектным отношением в пределах от 1 до 50 при любом массовом отношении.

В одном из вариантов осуществления, реагент для модификации электростатических свойств добавляют к концентрату тяжелого минерала (HMC). В одном из вариантов осуществления, реагент добавляют к концентрату тяжелого минерала с размером ниже 700 микрометров (0,7 мм esd (статистические приборные данные)). Некоторые варианты осуществления вариантов способа получения улучшения эффективности сепарации для разделения рутила-циркона с использованием способа и материалов для электростатической сепарации по настоящему изобретению включают, но не ограничиваясь этим, следующее (вообще-то, порядок добавления реагента может быть обратным, стадия сушки может осуществляться в печи или другом нагревательном устройстве при температуре в пределах примерно от 100° примерно до 180°, электростатическая сепарация может иметь место при любой температуре, например в пределах от комнатной температуры примерно до 140°C, включая, но не ограничиваясь этим, температуры, достигающие 50°C или ниже, и прилагаемое напряжение в электростатическом сепараторе может составлять примерно от 21 примерно до 27 кВ, скорость вращения составляет примерно от 230 примерно до 300 оборотов в минуту и скорость подачи составляет примерно от 35 примерно до 65 кг·час/дюйм (88-163 кг·час/см)). Некоторые примеры вариантов способа получения улучшения эффективности сепарации для разделения рутил-циркона включают следующее:

1) Приготовление исходных материалов с 25-75% твердых продуктов в воде - добавление непроводящих микрочастиц силиката - затем добавление органического соединения формулы (I, IIa, IIb, III или IV) - оттирочный скруббинг - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

2) Приготовление исходных материалов с 25-75% твердых продуктов в воде - добавление соединения формулы (I или других) - оттирочный скруббинг - фильтрование - сушка при 140°C -электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

3) Приготовление исходных материалов с 25-75% твердых продуктов в воде - добавление соединения формулы (I или других) - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

4) Приготовление исходных материалов с 25-75% твердых продуктов в воде - добавление непроводящих микрочастиц силиката - затем добавление соединения формулы (I или II или III или IV) - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

5) Приготовление исходных материалов с 25-75% твердых продуктов в воде - добавление соединения формулы (I или другие) в зумпф-насосе - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

6) Приготовление исходных материалов с 25-75% твердых продуктов в воде - добавление непроводящих микрочастиц силиката - затем соединения формулы (I или II или III или IV) в зумпф-насосе - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

7) Перемешивание исходных материалов с 30-75% твердых продуктов в воде - добавление соединения формулы (I или друг) в зумпф-насосе - центрифугирование - сушка при 140°C -электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

8) Перемешивание исходных материалов с 30-75% твердых продуктов в воде - добавление непроводящих микрочастиц силиката - затем соединения формулы (I или II или III или IV) в зумпф-насосе - центрифугирование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

9) Перемешивание исходных материалов с 30-75% твердых продуктов в воде - добавление соединения формулы (I или другие) в зумпф-насосе - статический смеситель - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

10) Перемешивание исходных материалов с 30-75% твердых продуктов в воде - добавление непроводящих микрочастиц силиката - затем соединения формулы (I или II или III или IV) в зумпф-насосе - статический смеситель - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

11) Добавление соединения формулы (I или других) к исходным материалам во влажном высокоградиентном магнитном сепараторе или до него в технологическом потоке - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка;

12) Приготовление исходных материалов с 30-75% твердых продуктов в воде - добавление непроводящих или изолирующих микрочастиц силиката - затем соединения формулы (I или II или III) в зумпф-насосе - статический смеситель - фильтрование - сушка при 140°C - электростатическая сепарация - разделение непроводящей и проводящей частей - повторное приготовление исходных материалов с промежуточными продуктами, с 30-75% твердых продуктов в воде - добавление непроводящих или изолирующих микрочастиц силиката - затем соединения формулы (I или II или III) - фильтрование - сушка при 140°C или выше - электростатическая сепарация - разделение непроводящей и проводящей частей - дополнительная переработка.

Способ по настоящему изобретению предусматривает средства для улучшения эффективности электростатической сепарации проводящих минералов и непроводящих минералов. Другой вариант осуществления настоящего изобретения заключается в применении способа к смесям минералов, таких как минеральный песок; смеси ильменит/ставролит; ильменит/монацит; рутил/циркон; циркон/лейкоксен; скальный ильменит/рутил; кианит/циркон; хромит/гранат; целестин/гипс; а также к рециклируемым металлам и к силикату, удаленному из железной руды.

Когда он применяется к переработке минералов, содержащих рутил и циркон, способ по настоящему изобретению обеспечивает улучшенное качество продукта циркона и рутила, а также повышение скорости их получения, по сравнению с обычными способами. Другое преимущество настоящего изобретения заключается в том, что оно уменьшает потери циркона и/или рутила во время переработки. Еще одно преимущество заключается в том, что он уменьшает количество промежуточных продуктов и нагрузку рециклирования циркона и/или рутила во время переработки.

В указанных выше вариантах осуществления вариантов способа, дополнительная переработка может включать один или несколько из следующих процессов: отсутствие обработки и электростатическую сепарацию или обработку реагентом, сушку и дополнительное разделение с помощью электростатической сепарации.

Примеры 1-8

Объемное количество первичных исходных материалов минерального субстрата рутила/циркона (25-30 кг) проходит через желобчатый делитель с получением ряда загрузок образцов минерального субстрата, каждое из которых содержит примерно 500 г минерального субстрата. Минеральный субстрат содержит примерно 22% TiO2 и примерно 59-60% ZrSiO4. Каждая из 500 г загрузок образцов упаковывается и хранится отдельно. Для каждого примера приготавливают суспензию посредством перемешивания примерно 500 г сухих исходных материалов и примерно 166,0 г воды с получением суспензии с 75% твердых продуктов. Количества реагента для модификации электростатических свойств, показанные в Таблице 1, 0,25 г или 0,5 г (0,5 или 1,0 кг/т), перемешивают с частью суспензии и кондиционируют с помощью высокоскоростного перемешивания в течение примерно одной минуты с образованием премикса. Затем оставшуюся суспензию добавляют к этой смеси и кондиционируют при естественном pH в течение 2, 5, или 10 минут с образованием кондиционированной суспензии. Кондиционированную суспензию переносят в поддон, и раствор декантируют. Поддон помещают в печь при 140°C приблизительно на 3 часа с получением сухой смеси, содержащей электростатически модифицированный компонент. Сухую смесь просеивают через ситовое устройство (размер 14) для разрушения любых агломератов. Поддон, содержащий просеянную сухую смесь, помещают в печь для повторного доведения до заданной температуры. Затем поддон быстро вынимают из печи, и просеянная сухая смесь проходит через электростатический сепаратор (модель HTP(25)111-15 от Outotec, Jacksonville, FL) при скорости вращения 260 об/мин, приложенном напряжении 23 кВ, и скорости подачи 50 кг·час/дюйм (125 кг·час/см). Установку с 18 поддонами используют для сбора продукта. Поддоны 1-9 (C) обозначаются как проводящая часть, 10-12 как часть 1 промежуточных продуктов (M1), 13-15 как часть 2 промежуточных продуктов (M2), 16-17 как часть 3 промежуточных продуктов (M3) и 18 (NC) как непроводящая часть. Регистрируют массы в указанных выше поддонах. Затем осуществляют анализ XRF (рентгеновской люминесценции) для каждой группы (проводящая часть, промежуточные продукты-1,2,3 и непроводящая часть). Извлечение массы (массу каждой части) и качество (анализ XRF) изображают в виде графиков и определяют кривые эффективности.

Значения эффективности сначала определяют для индивидуальных поддонов. Они оцениваются с помощью следующих вычислений. Например, для M1:

Извлечение рутила (M1), RTi(M1)=GTi(M1)×Wt (M1)/GTi (исходные материалы) × Общая масса исходных материалов

Извлечение циркона (M1), RZr (M1)=GZr(M1)×Wt (M1)/GZr (исходные материалы) × Общая масса исходных материалов

Кумулятивное извлечение рутила (M1), CRTi (M1)=RTi(C)+RTi(M1)

Кумулятивное извлечение циркона (M1), CRZr(M1)=RZr(C)+RZr(M1)

Кумулятивная эффективность (M1), CE(M1)=[CRTi(M1)+(100-CRZr (M1)]/2

Максимальная эффективность (ME) представляет собой самое высокое значение среди значений кумулятивной эффективности CE (C)...CE (M2)...CE (NC).

Как уже рассматривалось, если реагент улучшает разделение, тогда максимальная эффективность (ME) сепарации с помощью реагента будет выше, чем контрольная (без реагента), и разница (ΔE) от 3 до 5% является значимой при лабораторной работе.

Улучшение эффективности (ΔE) с помощью конкретных поверхностно-активных веществ

Примеры 8-12

Объемное количество исходных материалов (25-30 кг) проходит через желобчатый делитель с получением хорошего репрезентативного образца исходных материалов. С помощью процедуры непрерывного разделения размер образца уменьшается приблизительно до 500 г. Каждая из 500 г репрезентативных загрузок образцов упаковывается и хранится отдельно. Каждое исследование содержит 500 г сухих исходных материалов, и к ним добавляют примерно 166,0 г воды с получением суспензии с 75% твердых продуктов. Затем суспензию переносят в высокий трубчатый стальной контейнер восьмиугольной формы. Затем ее помещают под сверлильный станок "Delta". К ней добавляют реагент, 0,5 кг/т, и гомогенизируют в течение 1 минуты. Затем к этой смеси добавляют исходные материалы и кондиционируют при естественном pH в течение 10 минут. Полученную суспензию переносят в поддон, и раствор декантируют. Поддон помещают в печь при 140°C приблизительно на 3 часа, и обработанные исходные материалы просеивают через ситовое устройство (размер 14) для разрушения любых агломератов. Поддон с просеянным образцом помещают в печь для повторного доведения до заданной температуры. Затем поддон быстро вынимают из печи, и образец проходит через электростатический сепаратор (модель HTP(25)111-15) при скорости вращения 260 об/мин, приложенном напряжении 23 кВ и скорости подачи 50 кг·час/дюйм (125 кг·час/см). Установку с 18 поддонами используют для сбора продукта. Поддоны 1-9 (C) обозначаются как проводящая часть, 10-12 как часть 1 промежуточных продуктов (M1), 13-15 как часть 2 промежуточных продуктов (M2), 16-17 как часть 3 промежуточных продуктов (M3) и 18 (NC) как непроводящая часть. Регистрируют массы в указанных выше поддонах. Затем осуществляют анализ XRF для каждой группы (проводящая, промежуточные продукты - 1, 2, 3 и непроводящая часть). Извлеченную массу (масса каждой части) и качество (анализ XRF) изображают в виде графиков для оценки кривых эффективности.

Максимальная эффективность (ME) представляет собой самое высокое значение среди значений кумулятивной эффективности CE (C)...CE (M2)...CE (NC).

Как сформулировано выше, если реагент улучшает сепарацию, тогда максимальная эффективность (ME) разделения с помощью реагента будет выше, чем контрольная (без реагента), и разница (ΔE) от 3 до 5% является значимой при лабораторной работе.

Улучшение эффективности (AE) с помощью проводящих полимеров

Примеры 13-16

Объемное количество исходных материалов (25-30 кг) проходит через желобчатый делитель для получения хорошего репрезентативного образца исходных материалов. С помощью процедуры непрерывного разделения размер образца уменьшают приблизительно до 500 г. Каждая из 500 г репрезентативных загрузок образцов упаковывается и хранится отдельно. Каждое исследование содержит 500 г сухих исходных материалов, и к ним добавляют примерно 166,0 г воды с получением суспензии с 75% твердых продуктов. Затем суспензию переносят в высокий трубчатый стальной контейнер восьмиугольной формы. Затем ее помещают под сверлильный станок "Delta". К ней добавляют реагент, 0,5 кг/т Miramine OT-DT и 0,5 кг/т микрочастиц и гомогенизируют в течение 1 минуты. Затем к этой смеси добавляют исходные материалы и кондиционируют при естественном значении pH в течение 10 минут. Полученную суспензию переносят в поддон, и раствор декантируют. Поддон помещают в печь при 140°C приблизительно на 3 часа, и обработанные исходные материалы просеивают через ситовое устройство (размер 14) для разрушения любых агломератов. Поддон с просеянным образцом помещают в печь для повторного доведения до заданной температуры. Затем поддон быстро вынимают из печи, и образец проходит через электростатический сепаратор (модель HTP(25)111-15) при скорости вращения 260 об/мин, приложенном напряжении 23 кВ и скорости подачи 50 кг·час/дюйм. Установку с 18 поддонами используют для сбора продукта. Поддоны 1-9 (C) обозначаются как проводящая часть, 10-12 как часть 1 промежуточных продуктов (M1), 13-15 как часть 2 промежуточных продуктов (M2), 16-17 как часть 3 промежуточных продуктов (M3) и 18 (NC) как непроводящая часть. Регистрируют массы в указанных выше поддонах. Затем осуществляют анализ XRF для каждой группы (проводящая часть, промежуточные продукты - 1, 2, 3 и непроводящая часть). Извлеченную массу (масса каждой части) и качество (анализ XRF) изображают в виде графика для оценки кривых эффективности.

Максимальная эффективность (ME) представляет собой самое высокое значение среди значений кумулятивной эффективности CE (C)...CE (M2)...CE (NC).

Как рассмотрено выше, если реагент улучшает сепарацию, тогда максимальная эффективность (ME) сепарации с помощью реагента будет выше, чем контрольная (без реагента), и разница (ΔE) от 3 до 5% является значимой при лабораторной работе.

Улучшение эффективности (ΔE) с помощью селективного присоединения изолирующих частиц

Примеры 17-20

Объемное количество исходных материалов (25-30 кг) проходит через желобчатый делитель с получением хорошего репрезентативного образца исходных материалов. С помощью процедуры непрерывного разделения размер образца уменьшают приблизительно до 500 г. Каждая из 500 г репрезентативных загрузок образца упаковывается и хранится отдельно. Каждое исследование содержит 500 г сухих исходных материалов, и к ним добавляют примерно 166,0 г воды с получением суспензии с 75% твердых продуктов. Затем суспензию переносят в высокий трубчатый стальной контейнер восьмиугольной формы. Затем ее помещают под сверлильный станок "Delta". К ней добавляют реагент, 0,5 кг/т алкилгидроксамата (S9849, Cytec Industries) (формула IV) и микрочастицы и гомогенизируют в течение 1 минуты. Затем к этой смеси добавляют исходные материалы и кондиционируют при естественном значении pH в течение 2, 5 или 10 минут. Полученную суспензию переносят в поддон, и раствор декантируют. Поддон помещают в печь 140°C приблизительно на 3 часа, и обработанные исходные материалы просеивают через ситовое устройство (размер 14) для разрушения любых агломератов. Поддон с просеянным образцом помещают в печь для повторного доведения до заданной температуры. Затем поддон быстро вынимают из печи, и образец проходит через электростатический сепаратор (модель HTP(25)111-15) при скорости вращения 260 об/мин, приложенном напряжении 23 кВ и скорости подачи 50 кг·час/дюйм. Установку с 18 поддонами используют для сбора продукта. Поддоны 1-9 (C) обозначаются как проводящая часть, 10-12 как часть 1 промежуточных продуктов (M1), 13-15 как часть 2 промежуточных продуктов (M2), 16-17, как часть 3 промежуточных продуктов (M3) и 18 (NC) как непроводящая часть. Регистрируют массы в указанных выше поддонах. Затем осуществляют анализ XRF для каждой группы (проводящая часть, промежуточные продукты - 1, 2, 3 и непроводящая часть). Извлеченную массу (масса каждой части) и качество (анализ XRF) изображают в виде графиков для оценки кривых эффективности.

Максимальная эффективность (ME) представляет собой самое высокое значение среди значений кумулятивной эффективности CE (C)...CE (M2)...CE (NC).

Как сформулировано выше, если реагент улучшает сепарацию, тогда максимальная эффективность (ME) сепарации с помощью реагента будет выше, чем контрольная (без реагента), разница (ΔE) от 3 до 5% является значимой при лабораторной работе.

Улучшение эффективности (ΔE) с помощью селективного присоединения проводящих частиц

Группа изобретений относится к обогащению руд, в частности с использованием электростатической сепарации. При осуществлении способа перемешивают минеральный субстрат и реагент для модификации электростатических свойств в жидкости с образованием суспензии, где, по меньшей мере, один из проводящего минерального компонента и/или непроводящего минерального компонента является электростатически модифицированным, производят сушку указанной суспензии, прикладывают электрическое поле к сухой смеси, отделяют, по меньшей мере, часть электростатически модифицированного компонента от сухой смеси. Реагент для модификации электростатических свойств выбирают из группы ряда химических соединений. Повышается эффективность сепарации. 2 н. и 28 з.п. ф-лы, 4 табл.

1. Способ обогащения минерального субстрата посредством электростатической сепарации, где указанный минеральный субстрат содержит проводящий минеральный компонент и/или непроводящий минеральный компонент, причем способ включает стадии:

перемешивания минерального субстрата и реагента для модификации электростатических свойств в жидкости с образованием суспензии, где, по меньшей мере, один из указанного проводящего минерального компонента и/или указанного непроводящего минерального компонента является электростатически модифицированным;

сушки указанной суспензии с получением по существу сухой смеси; и

приложения электрического поля к сухой смеси и отделения, по меньшей мере, части электростатически модифицированного минерального компонента от сухой смеси;

где реагент для модификации электростатических свойств содержит модификатор электростатических свойств, выбранный из органического соединения, выбранного из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; пирролидиновых соединений; проводящих полимеров, выбранных из полипирролов, политиофенов и полианилинов; полиэтилениминов; соединений формулы (IV):

(IV) R-(CONH-O-Х)n

где n в формуле (IV) равно 1-3; где R содержит от 1 до 50 атомов углерода и где каждый X в формуле (IV) индивидуально выбирают из представителя группы, состоящей из Н, М и NR′4, где М представляет собой ион металла и каждый из R′ индивидуально выбран из представителя группы, состоящей из Н, C1-С10 алкила, С6-С10 арила, С7-С10 аралкила и C10-C18 нафтилалкила;

соединений формулы (VI):

где R8 выбирают из представителя группы, состоящей из Н, C1-С22 алкила, С6-С22 арила, С7-С10 аралкила и C10-C18 нафтилалкила, а X в формуле (VI) выбирают из представителя группы, состоящей из Н, М и NR′4, где М представляет собой ион металла и каждый R′ индивидуально выбирают из представителя группы, состоящей из Н, C1-С10 алкила, С6-С10 арила, С7-С10 аралкила и С10-С18 нафтилалкила; и

их смесей.

2. Способ обогащения минерального субстрата с помощью электростатической сепарации, где указанный минеральный субстрат содержит проводящий минеральный компонент и/или непроводящий минеральный компонент, причем способ включает стадии:

перемешивания минерального субстрата и реагента для модификации электростатических свойств в жидкости с образованием суспензии, где, по меньшей мере, один из указанного проводящего минерального компонента и/или указанного непроводящего минерального компонента является электростатически модифицированным;

сушки указанной суспензии с получением по существу сухой смеси; и

приложения электрического поля к сухой смеси и отделения, по меньшей мере, части электростатически модифицированного минерального компонента от сухой смеси;

где реагент для модификации электростатических свойств содержит, по меньшей мере, один модификатор электростатических свойств и множество частиц, имеющих среднее удельное сопротивление, которое равно или больше, чем удельное сопротивление непроводящего минерального компонента, когда непроводящий минеральный компонент является электростатически модифицированным, и/или множество частиц, имеющих среднее удельное сопротивление, которое равно или меньше, чем удельное сопротивление проводящего минерального компонента, когда проводящий минеральный компонент является электростатически модифицированным.

3. Способ по п. 2, в котором модификатор электростатических свойств содержит органическое соединение, выбранное из представителя, выбранного из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; пирролидиновых соединений; проводящих полимеров; полиэтилениминов; соединений формулы (IV):

(IV) R-(CONH-O-X)n

где n в формуле (IV) равно 1-3; где R содержит от 1 до 50 атомов углерода и где каждый X в формуле (IV) индивидуально выбирают из группы, состоящей из Н, М и NR′4, где М представляет собой ион металла и каждый R′ индивидуально выбирают из

представителя, выбранного из группы, состоящей из Н, C1-С10 алкила, С6-С10 арила, С7-С10 аралкила и С10-C18 нафтилалкила; соединений формулы (VI):

где R8 выбирают из представителя, выбранного из группы, состоящей из Н, С1-С22 алкила, С6-С22 арила, С7-С10 аралкила и С10-C18 нафтилалкила, и X в формуле (VI) выбирают из представителя, выбранного из группы, состоящей из Н, М и NR′4, где М представляет собой ион металла и каждый R′ индивидуально выбирают из представителя, выбранного из группы, состоящей из Н, С1-С10 алкила, С6-С10 арила, С7-С10 аралкила и C10-C18 нафтилалкила; и

их смесей.

4. Способ по п. 1 или 3, в котором модификатор электростатических свойств содержит соединение четвертичного амина формулы I:

(I) R(R1R2R3)N+X-,

где R в формуле (I) содержит от 1 до 50 атомов углерода;

где каждый из R1, R2 и R3 индивидуально выбирают из представителя, выбранного из группы, состоящей из Н, C1-C10 алкила, С6-С10 арила, С7-С10 аралкила и С10-C18 нафтилалкила и

где X в формуле (I) выбирают из представителя, выбранного из группы, состоящей из галогенида, оксида, сульфида, нитрида, гидрида, пероксида, гидроксида, цианида, перхлората, хлората, хлорита, гипохлорита, нитрата, нитрита, сульфата, сульфита, фосфата, карбоната, ацетата, оксалата, тозилата, цианата, тиоцианата, бикарбоната, перманганата, хромата и дихромата.

5. Способ по п. 4, в котором соединение четвертичного амина имеет среднечисловую молекулярную массу 700 или меньше.

6. Способ по п. 1 или 3, в котором модификатор электростатических свойств содержит имидазолиновое соединение, выбранное из соединения формулы (IIa)

где каждый R′4 независимо выбран из представителя, выбранного из группы, состоящей из C1-C4 алкиламина, C1-C4 алкокси и С2-С5 алкила; и где R4 выбирают из представителя, выбранного из группы, состоящей из Н, C1-C26 алкила, С2-С26 алкенила, С6-С26 арила, С7-С10 аралкила и C10-C18 нафтилалкила, или его кватернизированной соли;

соединения формулы (IIb)

в котором R1 выбирают из представителя группы, состоящей из H, C1-C26 алкила, С2-С26 алкенила, С6-С26 арила, С7-С10 аралкила, C10-C18 нафтилалкила и олеила; и где R в формуле (IIb) выбирают из представителя, выбранного из группы, состоящей из Н, C1-C26 алкила, олеила, С2-С26 алкенила, C6-C26 арила, С7-С10 аралкила и C10-C18 нафтилалкила; или

смесей соединения формулы (IIa) или его кватернизованной соли с соединением формулы (IIb).

7. Способ по п. 1 или 3, в котором модификатор электростатических свойств содержит дитиокарбаматное соединение.

8. Способ по п. 7, в котором дитиокарбаматное соединение представляет собой диаллиламиндитиокарбамат натрия формулы (VII):

9. Способ по п. 1 или 3, в котором модификатор электростатических свойств содержит пиридиновое соединение формулы (III):

где R в формуле (III) выбирают из представителя, выбранного из группы, состоящей из Н, C1-C22 алкила, С6-С22 арила, С7-С10 аралкила и С10-C18 нафтилалкила; и

где X в формуле (III) выбирают из представителя, выбранного из группы, состоящей из галогенида, оксида, сульфида, нитрида, гидрида, пероксида, гидроксида, цианида, перхлората, хлората, хлорита, гипохлорита, нитрата, нитрита, сульфата, сульфита, фосфата, карбоната, ацетата, оксалата, тозилата, цианата, тиоцианата, бикарбоната, перманганата, хромата и дихромата.

10. Способ по п. 1 или 3, в котором модификатор электростатических свойств содержит полианилиновое соединение формулы (V):

где каждый из X, Y, и Z в формуле (V) индивидуально выбирают из представителя, выбранного из группы, состоящей из -СООН, -SO3H и -CO(NH-OH);

где R7 выбирают из представителя, выбранного из группы, состоящей из Н, C1-C22 алкила, С6-С22 арила, С7-С10 аралкила, C10-C18 нафтилалкила, сульфата и гидроксила; и

где n в формуле (V) выбирают так, что полианилин имеет среднечисловую молекулярную массу в пределах от 500 до 10000.

11. Способ по п. 1 или 3, в котором модификатор электростатических свойств представляет собой соединение формулы (IV) и при этом его выбирают из C1-С10 алкилгидроксаматов или их солей.

12. Способ по п. 1 или 3, в котором модификатор электростатических свойств представляет собой полиэтилениминовое соединение формулы (VIII)

где n в формуле (VIII) выбирают так, что полиэтиленимин имеет среднечисловую молекулярную массу в пределах от 350 до 1000, или его смеси.

13. Способ по п. 1 или 3, в котором реагент для модификации электростатических свойств перемешивают с минеральным субстратом в количестве, которое составляет от 0,01 кг до 5 кг модификатора электростатических свойств на тонну минерального субстрата.

14. Способ по п. 2, в котором множество частиц перемешивают с минеральным субстратом при отношении в пределах от 0,01 кг до 5 кг частиц на тонну минерального субстрата.

15. Способ по п. 2 или 14, в котором массовое отношение модификатора электростатических свойств к частицам составляет от 100:1 до 1:100.

16. Способ по п. 2 или 14, в котором множество частиц являются непроводящими и выбираются из представителя, выбранного из группы, состоящей из силикатов, алюминатов, полистирола, кварца, слюды, талька, каучука, шеллака, люцита, стекла, древесины, целлулоида, слоновой кости и их смесей.

17. Способ по п. 16, в котором силикаты имеют формулу (MxOy)р(SiO2)q и алюминаты имеют формулу MxAlOz; где М представляет собой металл; каждый из x и y индивидуально находятся в пределах примерно от 1 до 4; z находится в пределах от 1 до 12; и отношение p:q находится в пределах от 10:1 до 1:10.

18. Способ по п. 16, в котором непроводящие частицы содержат алюмосиликатную глину.

19. Способ по п. 2, в котором множество частиц имеют средний диаметр от 1 до 500 микрон.

20. Способ по п. 2 или 19, в котором множество частиц являются проводящими и содержат оксид металла формулы MxOy, где М представляет собой переходной металл и где каждый из x и y, индивидуально, находится в пределах от 1 до 6.

21. Способ по п. 20, в котором переходной металл выбирают из представителя, выбранного из группы, состоящей из Cu, Со, Mn, Ti, Fe, Zn, Mo, и Ni.

22. Способ по п. 2 или 19, в котором множество частиц являются проводящими и содержат сверхпроводящий материал формулы ApBqDrOs, где А выбран из представителя, выбранного из группы, состоящей из La, Pr, Се, Nd, Sm, Eu, Gd, Ho, Er, Tm, Yb, Lu и Nb, где p находится в пределах от 0,01 до 2,0;

В выбирают из Са, Ва, или Sr, где q находится в пределах от 0,5 до 3;

D выбирают из Cu, Ni, Ti или Mo, где r находится в пределах от 0,1 до 5;

О представляет собой кислород, причем s находится в пределах от 1 до 10.

23. Способ по п. 2 или 3, в котором модификатор электростатических свойств выбирают из представителя, выбранного из группы, состоящей из четвертичных аминов; имидазолиновых соединений; дитиокарбаматных соединений; пиридиновых соединений; пирролидиновых соединений; проводящих полимеров; полиэтилениминов и их смесей, и в котором множество частиц представлено непроводящими частицами.

24. Способ по п. 1 или 2, в котором минеральный субстрат содержит минералы, содержащие рутил и циркон.

25. Способ по п. 6, в котором имидазолиновое соединение выбирают из

соединения формулы (IIa), в котором R′4 представляет собой C1-C4 алкокси, a R4 представляет собой C1-C26 алкил;

соединения формулы (IIb), в котором R представляет собой олеил и R1 представляет собой олеил; или

их смесей.

26. Способ по п. 16, в котором множество непроводящих частиц представляют собой силикат циркония ZrSiO4.

27. Способ по п. 17, в котором множество непроводящих частиц представляют собой силикат циркония ZrSiO4.

28. Способ по п. 11, в котором алкилгидроксамат выбирают из группы, состоящей из моно-, ди- и тригидроксамовой кислот, их натриевых солей, их калиевых солей или их смесей.

29. Способ по п. 25, в котором соединение формулы (IIa) представляет собой

30. Способ по п. 25, в котором соединение формулы (IIb) представляет собой

| US 6168029 B1, 02.01.2001 | |||

| US 5888274 A, 30.03.1999 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5976208 A, 02.11.1999 | |||

| Способ электростатического разделения глинистых неочищенных солей | 1989 |

|

SU1729280A3 |

| Горный компас | 0 |

|

SU81A1 |

| "Справочник по обогащению руд.Основные процессы", под | |||

| ред | |||

| БОГДАНОВА О.С., Москва, Недра, 1983, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

Авторы

Даты

2016-02-20—Публикация

2009-10-21—Подача