Область изобретения

Это изобретение относится к компоненту нанесенного фосфиниминциклопентадиенильного катализатора, который применяется при полимеризации олефинов. Этот компонент катализатора особенно эффективен в процессах суспензионной или газофазной полимеризации олефинов.

Известный уровень техники

В настоящее время хорошо известно применение для полимеризации олефинов катализаторов на основе η5-циклопентадие-нильных комплексов переходных металлов (металлоценов) и родственных моно-η5-циклопентадиенильных комплексов, которые также часто относят к металлоценам. Эти комплексы могут быть активированы алюминийалкилами и/или алюминийалкилгалогенидами, которые традиционно используют с так называемыми катализаторами полимеризации "Циглера-Натта", хотя применение таких традиционных активаторов обычно не обеспечивает высокой активности катализатора.

Профессора Каминский и Зинн обнаружили, что алюмоксаны являются прекрасными активаторами для цирконоценов в гомогенной полимеризации. Однако в каталитических системах, описанных Каминским и Зинном, обычно содержится очень большой избыток алюмоксана: мольное соотношение алюминия и переходного металла доходит до 10000/1.

Установлено, что в промышленности непрактично использовать такой большой избыток алюминия в нанесенных катализаторах. Наибольшие затруднения вызывает эффективное нанесение больших количеств алюмоксана. Меньшее количество нанесенного алюмоксана, используемого в нанесенной форме этих катализаторов, приводит к увеличению соотношения алюминий/переходный металл в таких катализаторах. Проще говоря, было бы необходимо стремиться к весьма низкому уровню концентрации металла, чтобы поддерживать соотношение алюминий/переходный металл, заданное ограниченным количеством алюмоксана, которое можно нанести. Велборн и Турнер описали некоторые виды нанесенных катализаторов Каминского и Зинна с низкими соотношениями алюминий/переходный металл (смотрите, например, патенты США 4897455 и 5077255).

В последующем Хлаткий и Турнер осуществили весьма элегантное изобретение, относящееся к использованию так называемых "практически некоординированных анионов", для того чтобы активировать бис-циклопентадиенилметаллоцены (как раскрыто в патентах США 5153157 и 5198401).

Настоящее изобретение относится к компоненту катализатора, который содержит металлоорганический комплекс металла 4 группы, имеющий лиганд типа циклопентадиенила и фосфиниминовый лиганд ("фосфиниминовый комплекс").

Литературные источники, в которых описаны аналогичные фосфиниминовые комплексы, включают:

циклопентадиенилтитановые комплексы с арилдиазенидо- или фосфиниминато-лигандами, Дж. Р. Дилворт, J. of Organometallic Chemistry, 159 (1978), 47-52;

Синтезы и реакции (η5-пентаметилциклопентадиенил)- и (η5-этилтетраметилциклопентадиенил)титантрифторида, С. Мансхоэ и др., Chem. Ber., 1993, 136, 913-919;

новые комплексы титана с силилированным аминоиминофосфорановым и сульфодиимидным лигандами, Р. Хассельбринг и др., Zeirtschrift fur anorg. und allgem. Chemie, 619 (1993), 1543-1550;

фосфаниминато-комплексы титана, синтезы и кристаллическая структура циклопентадиенил(триметилфосфоранимино)титандихлорида, [TiCl3 (NPMe3)] 2, Ti2Cl5 (НРдиметилфенил)3 и [Ti3Cl6 (NРтриметил)5] [борфенила], Т. Рубеншталь и др. Zeitschrift fur anorganishe und allgem. Chemie, 620 (1994), 1741-1749, и

синтезы и реакционная способность амино-бис-(диорганически замещенных амино)фосфанов, Г. Шик и др. Chem. Ber., 1996, 129, 911-917.

Хотя в указанных выше источниках описаны некоторые по существу родственные комплексы, а в одном случае - комплекс в сочетании с активатором, в уровне техники не описана полимеризация олефинов, в особенности полимеризация олефинов с использованием нанесенных форм комплекса.

В стендовом докладе, представленном Дж. С. Стюартом и Д.В. Стефаном, факультет химии и биохимии, Виндзорский университет, на конференции IDW в Мак-Гилловском университете в ноябре 1996, описана полимеризация этилена с использованием некоторых циклопентадиенилфосфиниминных катализаторов. Число оборотов в единицах "грамм полиэтилена/ммоль в час" (то есть производительность или активность) на несколько порядков величины меньше, чем активность, полученная для компонентов катализатора настоящего изобретения. В представленном докладе не раскрыто использование компонентов нанесенного катализатора настоящего изобретения, или полимеризация при температуре выше комнатной, или катализатор с производительностью/активностью, представляющей промышленный интерес.

В патенте США 5625016, выданном 29 апреля 1997 фирме Эксон Кемикал Пэйтентс Инк. , описана полимеризация олефинов, в особенности получение этилен-пропиленовых каучуков или этилен-пропилен-диеновых сополимеров в присутствии каталитической системы, приготовленной из не связанного мостиковой связью металла 4 группы, моноциклопентадиенильного лиганда с объемистым заместителем, отрицательно-одновалентного объемистого лиганда группы 15 и двух отрицательно-одновалентных активирующих, реакционноспособных лигандов. В раскрытии патента указано, что лиганд группы 15 является амидным лигандом. В патенте США 5625016 не рекомендовано и не предложено использование фосфиниминного лиганда.

Изложение существа изобретения

Настоящее изобретения предоставляет компонент катализатора полимеризации олефинов, содержащий

а) металлоорганический комплекс, состоящий из

1) титана, гафния и циркония;

2) циклопентадиенильного лиганда;

3) фосфиниминного лиганда;

4) двух одновалентных лигандов, и

b) гранулированный носитель.

Подробное описание изобретения

Металлоорганический комплекс этого изобретения включает циклопентадиенильный лиганд. Используемый в этом изобретении термин "циклопентадиенил" относится к пятичленному углеродному кольцу, имеющему делокализованные связи внутри кольца, и обычно оно связано с металлом 4 группы посредством ковалентных η5-связей.

Незамещенный циклопентадиенильный лиганд имеет атом водорода, связанный с каждым атомом углерода кольца. Лиганды типа циклопентадиенила также включают гидрированные и замещенные циклопентадиенилы, как будет далее рассмотрено подробно в описании.

В более конкретных терминах комплексы металла 4 группы настоящего изобретения, также называемые здесь как "комплекс металла 4 группы" или "ОМС 4 группы", включают комплекс формулы

в которой М выбирают из группы, состоящей из титана, циркония и гафния; n равно 1 или 2; Ср представляет собой лиганд типа циклопентадиенила, который является незамещенным или замещенным до 5 заместителями, независимо выбранными из группы, состоящей из гидрокарбильных радикалов C1-С10, или два гидрокарбильных радикала, взятые вместе, могут образовать кольцо, причем гидрокарбильные заместители или циклопентадиенильный радикал являются незамещенным или дополнительно замещенным атомом галогена, алкильным радикалом C1-C8, алкоксирадикалом C1-C8, арильным или арилоксирадикалом С6-С10; амидным радикалом, который является незамещенным или замещенным 1-2 алкильными радикалами C1-C8; фосфидным радикалом, который является незамещенным или замещенным 1-2 алкильными радикалами C1-С8; силильными радикалами формулы -Si(R2)3, в которых каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикала C1-C8, арильного или арилоксирадикала С6-С10; германильных радикалов формулы -Ge(R2)3, в которых R2 такой, как указано выше; каждый R1 независимо выбирают из группы, состоящей из атома водорода, углеводородных радикалов C1-С10, которые не замещены или дополнительно замещены атомом галогена, алкильным радикалом C1-C8, алкоксирадикалом C1-C8, арильным или арилоксирадикалом С6-С10, силильным радикалом формулы -Si(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикала C1-C8, арильного или арилоксирадикала С6-С10; -Si(R2)3, в которых каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикалов C1-C8, арильного или арилоксирадикалов C6-C10, германильных радикалов формулы -Ge(R2)3, в которых R2 такой, как указано выше, или два радикала R1, взятые вместе, могут образовать бидентатный углеводородный радикал C1-C10, который не замещен или дополнительно замещен атомом галогена, алкильным радикалом C1-С8, алкоксирадикалом C1-C8, арильным или арилоксирадикалом С6-С10, силильным радикалом формулы -Si(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикалов С1-С8, арильного или арилоксирадикалов С6-С10, германильных радикалов формулы -Ge(R2)3, в которых R2 такой, как указано выше, при условии, что индивидуальный R1 или два радикала R1, взятые вместе, не могут образовать циклопентадиенильный лиганд, которые определен выше; каждый L1 независимо выбирают из группы, состоящей из атома водорода, атома галогена, углеводородного радикала C1-С10, алкоксирадикала C1-С10, арилоксидного радикала C5-C10, причем каждый из указанных углеводородных радикалов, алкоксирадикалов, арилоксидных радикалов может быть незамещенным или дополнительно замещенным атомом галогена, алкильным радикалом C1-C8, алкоксирадикалом C1-С8, арильным или арилоксидным радикалом С6-С10, амидным радикалом, который является незамещенным или замещенным одним-двумя алкильными радикалами C1-C8; фосфидным радикалом, который является незамещенным или замещенным одним-двумя алкильными радикалами C1-C8, при условии что L1 не может быть циклопентадиенильным радикалом, который определен выше.

Ссылаясь на указанную выше формулу, фрагмент [(R1)3-P=N] является фосфиниминовым лигандом. Этот лиганд характеризуется тем, что а) имеет двойную связь между атомами азота и фосфора; b) имеет только один заместитель при атоме азота (т.е. атом фосфора является единственным заместителем при атоме азота) и с) наличием трех заместителей при атоме фосфора. Предпочтительно, чтобы каждый из трех заместителей R1 являлся третичным бутилом (или трет-бутилом), то есть предпочтительным фосфинимином является три(трет-бутил)фосфинимин.

По причинам стоимости циклопентадиенильный лиганд в комплексе металла 4 группы предпочтительно является незамещенным. Однако, если циклопентадиенил является замещенным, то предпочтительные заместители включают атом фтора, атом хлора, углеводородный радикал C1-C6, или два углеводородных радикала, взятые вместе, могут образовать мостиковое кольцо, амидный радикал, который является незамещенным или замещенным одним-двумя алкильными радикалами C1-C4, фосфидным радикалом, который является незамещенным или замещенным одним-двумя алкильными радикалами C1-C4, силильным радикалом формулы -Si(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из водорода и алкильного радикала C1-C4, германильным радикалом формулы -Ge(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из атома водорода и алкильного радикала C1-C4.

В комплексе металла 4 группы предпочтительно каждый R1 выбирают из группы, состоящей из атома водорода, галогена, предпочтительно атома фтора или хлора, алкильного радикала C1-C4, алкоксирадикала C1-C4, силильного радикала формулы -Si(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из атома водорода и алкильного радикала C1-C4, и германильного радикала формулы -Ge(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из атома водорода и алкильного радикала C1-C4. Особенно предпочтительно, чтобы каждый R1 был третичным бутильным радикалом.

Каждый L1 является одновалентным лигандом. Критерием основной характеристики для каждого L1 является то, что он не подавляет активность каталитической системы. В качестве основного правила этого изобретения является то, что в нем может использоваться любой из не взаимодействующих одновалентных лигандов, которые могут применяться в аналогичных металлоценовых соединениях (например, галогены, особенно хлор, алкилы, алкоксигруппы, амидогруппы, фосфидогруппы и др.).

В комплексе металла 4 группы предпочтительно каждый L1 независимо выбирают из группы, состоящей из атома водорода, галогена, предпочтительно атома фтора или хлора, алкильного радикала C1-C6, алкоксирадикала C1-C6 и арилоксидного радикала С6-С10.

Нанесенный катализатор этого изобретения особенно подходит для применения в процессах полимеризации в суспензии или в газовой фазе.

В типичном суспензионном процессе полимеризации используют общее давление в реакторе примерно до 5,0 МПа и температуру в реакторе примерно до 200oС. В процессе полимеризации используют жидкую среду (например, ароматический углеводород, такой как толуол, или алкан, такой как гексан, пропан или изобутан), в которой протекает полимеризация. Это приводит к образованию суспензии твердых частиц полимера в среде. При суспензионной полимеризации широко используются петлевые реакторы. Подробное описание процесса суспензионной полимеризации широко освещено в открытой и патентной литературе.

Процесс полимеризации в газовой фазе предпочтительно проводят в реакторе с кипящим слоем. Такие реакторы с кипящим слоем хорошо описаны в литературе. Краткое описание этого процесса следует ниже.

В общем, в реакторе газофазной полимеризации с кипящим слоем используют "слой" полимера и катализатора, который "кипит" в потоке мономера, который по меньшей мере частично является газообразным. Тепло выделяется за счет энтальпии полимеризации мономера, протекающего через слой. Непрореагировавший мономер покидает кипящий слой и контактирует с системой охлаждения для отвода тепла. Затем охлажденный мономер рециркулирует через зону полимеризации, вместе со свежим мономером, для замены мономера, заполимеризовавшегося в предыдущем цикле. Как могут оценить специалисты в этой области техники, при полимеризации в кипящем слое облегчается равномерное распределение/смешение тепла реакции и в результате сводятся к минимуму локальные градиенты температуры (или "горячие пятна"). Тем не менее существенно, что тепло реакции отводится надлежащим образом, с тем чтобы избежать размягчения или плавления полимера (и в результате в реакторе не образуются весьма нежелательные "чушки"). Очевидным способом поддержания хорошего перемешивания и охлаждения является организация очень высокой скорости потока мономера через слой. Однако при высокой скорости потока мономера происходит нежелательный унос полимера.

Альтернативным (и предпочтительным) подходом для получения высокой скорости потока мономера является использование инертной конденсирующейся жидкости, которая может закипеть в "кипящем" слое (под действием энтальпии полимеризации), и затем она покидает этот слой в виде газа, который при последующем контактировании с охлаждающим элементом конденсируется, образуя инертную жидкость. Затем сконденсировавшаяся охлажденная жидкость возвращается в зону полимеризации и повторяется цикл кипения/конденсации.

Описанное выше применение конденсирующейся жидкой добавки в газофазной полимеризации специалисты в этой области техники часто называют "конденсированным режимом работы", который описан с дополнительными подробностями в патентах США 4543399 и 5352749. Как описано в патенте США 4543399, в качестве конденсирующейся жидкости допускается применение алканов, таких как бутан, пентаны или гексаны, причем количество такой конденсирующейся жидкости не должно превышать примерно 20 вес.% от газовой фазы.

Предпочтительными условиями для полимеризации этилена по данным патента 4543399 являются: температура от 75 до 115oС (причем пониженные температуры являются предпочтительными для сополимеров с пониженной температурой плавления, особенно для тех, что имеют плотность менее чем 0,915 г/мл; повышенные температуры предпочтительны для сополимеров и гомополимеров с повышенной плотностью) и давление примерно до 7,0 МПа (причем предпочтительный интервал составляет от 0,7 до 2,45 МПа для полимеризация олефинов).

В патенте США 4543399 указано, что процесс с кипящим слоем хорошо приспособлен для получения полиэтилена, однако далее отмечено, что также могут применяться другие мономеры. Настоящее изобретение аналогично упомянутому в отношении выбора мономеров.

Предпочтительные мономеры включают этилен и альфа-олефины С3-C12, которые не замещены или замещены 1-2 алкильными радикалами C1-C6, винилароматические мономеры, которые не замещены или замещены 1-2 заместителями, выбранными из группы, состоящей из алкильных радикалов C1-С4, диолефины C4-C12 с прямой цепью или циклические, которые не замещены или замещены алкильным радикалом C1-C4. Иллюстративные, не ограничивающие примеры таких альфа-олефинов включают пропилен, бутен-1, пентен-1, гексен-1, октен-1, децен-1, стирол, альфа-метилстирол, пара-трет-бутилстирол и циклические олефины с напряженным циклом, такие как циклобутен, циклопентен, дициклопентадиен, норборнен, алкилзамещенные норборнены, алкенилзамещенные норборнены и т.п. (например, 5-метилен-2-норборнен и 5-этилиден-2-норборнен, бицикло-(2,2,1)-гепта-2,5-диен) и их смеси.

Полиэтиленовые полимеры, которые могут быть получены в соответствии с настоящим изобретением, обычно содержат не менее чем 60 вес.%, предпочтительно не менее чем 70 вес.% этилена, остальное приходится на один или несколько альфа-олефинов С4-С10, предпочтительно выбранных из группы, состоящей из бутена-1, гексена-1 и октена-1. Полученный в соответствии с настоящим изобретением полиэтилен может быть линейным полиэтиленом низкой плотности, имеющим плотность примерно от 0,910 до 0,935 г/мл, или линейным полиэтиленом высокой плотности, имеющим плотность выше 0,935 г/мл. Настоящее изобретение также может быть полезным для получения полиэтиленов, имеющих плотность ниже 0,910 г/мл, - так называемых полиэтиленов с очень низкой и сверхнизкой плотностью.

Настоящее изобретение также может использоваться для получения сополимеров и тройных сополимеров этилена, пропилена и необязательно одного или нескольких диеновых мономеров. Обычно такие полимеры могут содержать примерно от 50 до 75 вес.% этилена, предпочтительно примерно от 50 до 60 вес.% этилена и соответственно от 50 до 25 вес.% пропилена. Часть мономеров, обычно пропиленовый мономер, может быть заменена сопряженным диолефином. Этот сопряженный диолефин может присутствовать в количестве до 10% от веса полимера, хотя обычное его количество составляет от 3 до 5 вес.%. Полученный полимер может иметь состав, включающий от 40 до 75 вес.% этилена, от 50 до 15 вес.% пропилена и до 10 вес.% диенового мономера, обеспечивая в сумме 100 вес. %. Предпочтительными, но не ограничивающими примерами диенов являются дициклопентадиен, 1,4-гексадиен, 5-метилен-2-норборнен и 5-этилиден-2-норборнен и 5-винил-2-норборнен. Особенно предпочтительными диенами являются 1,4-гексадиен и 5-этилиден-2-норборнен.

В настоящем изобретении недвусмысленно требуется применение носителя. Примерный список материалов носителей включает оксиды металлов (такие как диоксид кремния, оксид алюминия, алюмосиликат, диоксид титана и диоксид циркония); хлориды металлов, такие как хлорид магния; тальк, полимеры (включая полиолефины); частично предварительно полимеризованные смеси комплекса металла 4 группы, активатора и полимера; высушенные распылением смеси комплекса металла 4 группы, активатора и мелких "инертных" частиц, таких, что описаны, например, в заявке на Европейский патент 668295 фирмы Юнион Карбайд.

Предпочтительным материалом носителя является диоксид кремния. В особенно предпочтительном варианте воплощения изобретения диоксид кремния обрабатывают алюмоксаном (особенно метилалюмоксаном или "МАО"), до осаждения комплекса металла 4 группы. Методика приготовления "нанесенного метилалюмоксана", которая описана в патенте США 5534474 (фирмы Витко), является предпочтительной по экономическим соображениям. Специалисты в этой области техники могут признать, что диоксид кремния можно охарактеризовать такими параметрами, как размер частиц, объем пор и концентрация остаточных силанольных групп. Размер пор и концентрацию силанольных групп можно варьировать посредством термической обработки или прокалки. Остаточные силанольные группы предоставляют потенциальный центр реакции между алюмоксаном и диоксидом кремния (и конечно наблюдается выделение некоторого количества газа при взаимодействии алюмоксана с диоксидом кремния, имеющим остаточные силанольные группы). Эта реакция может способствовать "связыванию" алюмоксана с диоксидом кремния, который, в свою очередь, может способствовать уменьшению загрязнения реактора.

Предпочтительный размер частиц, предпочтительный объем пор и предпочтительная концентрация остаточных силанольных групп могут зависеть от условий в реакторе. Типичными диоксидами кремния являются порошки с размером частиц от 1 до 200 мкм, причем средний размер частиц от 30 до 100 мкм является особенно предпочтительным, размер пор от 50 до 500 ангстрем и объем пор от 0,5 до 5,0 кубических сантиметров на 1 грамм. В качестве основного правила используют промышленно доступные диоксиды кремния, подходящими являются такие продукты, как продаваемые фирмой В.Р. Грэйс с торговой маркой Дэвисон 948 или Дэвисон 955.

Активатор может быть выбран из группы, состоящей из

1) алюмоксана и

2) сочетания алкилирующего активатора и активатора, способного ионизировать комплекс металла 4 группы.

Активатор алюмоксана может иметь формулу (R4)2AlO[R4AlO]mAl(R4)2, в которой каждый радикал R4 независимо выбирают из группы, состоящей из углеводородных радикалов C1-C20, и m равно от 0 до 50, предпочтительно R4 является алкильным радикалом C1-C4 и m равно от 5 до 30. Активатор алюмоксана может использоваться до реакции, но предпочтительно типичным является алкилирование на месте (например, алкильные группы, замещающие L1, атом водорода или галогенидные группы).

Активатор настоящего изобретения может представлять собой сочетание алкилирующего агента (который может служить выносителем) вместе с активатором, способным ионизировать комплекс металла 4 группы.

Алкилирующий агент может быть выбран из группы, состоящей из (R3)pMgX2-p, в которой Х является галогеном и каждый R3 независимо выбирают из группы, состоящей из алкильных радикалов C1-C10, и р равно 1 или 2; R3Li, в которой R3 такой, как определено выше; (R3)qZnX2-q, в которой R3 такой, как определено выше, Х является галогеном и q равно 1 или 2; (R3)sAlX2-s, в которой R3 такой, как определено выше, Х является галогеном и s целое число от 1 до 3. Предпочтительно в приведенных выше соединениях R3 является алкильным радикалом C1-C4 и Х является атомом хлора. Промышленно доступные соединения включают триэтилалюминий (ТЭА), диэтилалюминийхлорид (ДЭАХ), дибутилмагний (ДБМ) и бутилэтилмагний (БЭМ).

Активатор, способный ионизировать комплекс металла 4 группы, можно выбрать из группы, состоящей из

1) соединений формулы (R5)+[В(R7)4]-, в которой В является атомом бора, R5 является циклическим ароматическим катионом C5-C7 или трифенилметильным катионом и каждый R7 независимо выбирают из группы, состоящей из фенильных радикалов, которые не замещены или замещены 3-5 заместителями, выбранными из группы, состоящей из атома фтора, алкила C1-C4 или алкоксирадикала, которые не замещены или замещены атомом фтора, и силильным радикалом формулы -Si(R9)3, в которой независимо каждый R9 выбирают из группы, состоящей из атома водорода и алкильного радикала C1-C4;

2) соединений формулы [(R8)tZH]+[В(R7)4]-, в которой В является атомом бора, Н является атомом водорода, Z - атом азота или фосфора, t равно 2 или 3 и R8 выбирают из группы, состоящей из алкильного радикала C1-C8, фенильного радикала, который не замещен или замещен 1-3 алкильными радикалами C1-C4, или один радикал R8, взятый вместе с атомом азота, может образовать радикал анилиния, и R7 такой, как определено выше, и

3) соединений формулы B(R7)3, в которой R7 такой, как определено выше.

В приведенных выше соединениях предпочтительно радикал R7 является пентафторфенилом, R5 является трифенилметильным катионом, Z - атом азота и R8 является алкильным радикалом C1-C4 или R8, взятый вместе с атомом азота, образует радикал анилиния, который замещен двумя алкильными радикалами C1-C4.

Хотя и не связывая себя с какой-либо теорией, обычно считают, что активатор способен ионизировать комплекс металла 4 группы, отщепляя один или несколько лигандов L1, с превращением комплекса металла 4 группы в катион (которой не связан ковалентно с металлом 4 группы), чтобы обеспечить достаточное расстояние между ионизированным металлом 4 группы и ионизирующим активатором, чтобы допустить проникновение полимеризующегося олефина к образовавшемуся активному центру. Вкратце, активатор, способный ионизировать комплекс металла 4 группы, поддерживает металл 4 группы в валентном состоянии +1, и в то же время активатор является достаточно подвижным, чтобы допустить свое замещение на олефиновый мономер в ходе полимеризации. В каталитически активной форме эти активаторы часто именуются специалистами в этой области техники как существенно некоординирующие анионы.

Примеры соединений, способных ионизировать комплекс металла 4 группы, включают следующие:

триэтиламмонийтетра(фенил)бор, трипропиламмонийтетра(фенил)бор, три(н-бутил)аммонийтетра(фенил)бор, триметиламмонийтетра(п-толил)бор, триметиламмонийтетра(о-толил)бор, трибутиламмонийтетра(пентафторфенил)бор, трипропиламмонийтетра(о, п-диметилфенил)бор, трибутиламмонийтетра(м, м-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, трибутиламмонийтетра(пентафторфенил)бор, три(н-бутил)аммонийтетра(о-толил)бор, N,N-диметиланилинийтетра(фенил)бор, N,N-диэтиланилинийтетра(фенил)бор, N,N-диэтиланилинийтетра(фенил)-н-бутилбор, N, N-2,4,6-пентаметиланилинийтетра(фенил)бор, ди(изопропил)аммонийтетра(пентафторфенил)бор, дициклогексиламмонийтетра(фенил)бор, трифенилфосфонийтетра(фенил)бор, три(метилфенил)фосфонийтетра(фенил)бор, три(диметилфенил)фосфонийтетра(фенил)бор, тропилийтетракис(пентафторфенил)борат, трифенилметилийтетракис(пентафторфенил)борат, бензол(диазоний)тетракис(пентафторфенил)борат, тропилийфенилтрис(пентафторфенил)борат, трифенилметилийфенилтрис(пентафторфенил)борат, бензол(диазоний)фенилтрис(пентафторфенил)борат, тропилийтетракис(2,3,5,6-тетрафторфенил)борат, трифенилметилийтетракис(2,3,5,6-тетрафторфенил)борат, бензол(диазоний)тетракис(3,4,5-трифторфенил)борат, тропилийтетракис(3,4,5-трифторфенил)борат, бензол(диазоний)тетракис(3,4,5-трифторфенил)борат, тропилийтетракис(1,2,2-трифторэтенил)борат, трифенилметилийтетракис(1,2,2-трифторэтенил)борат, бензол(диазоний)тетракис(1,2,2-трифторэтенил)борат, тропилийтетракис(2,3,4,5-тетрафторфенил)борат, трифенилметилийтетракис(2,3,4,5-тетрафторфенил)борат и бензол(диазоний)тетракис(2,3,4,5-тетрафторфенил)борат.

Промышленные легко доступные активаторы, которые способны ионизировать комплекс металла 4 группы, включают N,N-диметиланилинийтетракис(пентафторфенил)борат, [Me2NHPh] [В(C6F5)4] , трифенилметилийтетракис(пентафторфенил)борат, [Рh3С] [В(C6F5)4] и трис(пентафторфенил)бор.

Если комплекс металла 4 группы активируется сочетанием алкилирующего агента (отличающегося от алюмоксана) и соединения, способного ионизировать комплекс металла 4 группы, тогда молярное соотношение металла 4 группы металла в алкилирующем агенте и металлоида (т.е. бора или фосфора) в активаторе, способном ионизировать комплекс металла 4 группы (например, бор), может изменяться от 1:1:1 до 1:10:5. Предпочтительно алкилирующий агент предварительно смешивают/подвергают взаимодействию с комплексом металла 4 группы и затем полученные алкилированные частицы взаимодействуют с активатором, способным ионизировать комплекс металла 4 группы.

Используемый здесь термин "компонент катализатора" относится к сочетанию: 1) указанного выше органического комплекса металла 4 группы, имеющего лиганд циклопентадиенильного типа и фосфиновый лиганд ("комплекс металла 4 группы"), и 2) гранулированный материал носителя (в виде, в котором комплекс металла 4 группы является "нанесенным"). Этот компонент катализатора применяется в сочетании с активатором, таким как описанные выше алюмоксаны и/или существенно некоординирующие анионы, с образованием активной каталитической системы.

Активатор можно добавлять в реактор полимеризации отдельно от компонента катализатора или иначе активатор может быть осажден совместно с комплексом металла 4 группы.

Предпочтительно использовать активатор, который соосажден с комплексом металла 4 группы. Соосажденный комплекс металла 4 группы и активирующей системы можно приготовить, используя одну из трех общих методик:

1 - сначала на носителе осаждают комплекс металла 4 группы, затем наносят активатор;

2 - сначала на носителе осаждают активатор, затем наносят комплекс металла 4 группы;

3 - одновременно наносят смесь (раствор или суспензию) комплекса металла 4 группы и активатора.

Обычно вторая методика (то есть сначала на носителе осаждают активатор, затем наносят комплекс металла 4 группы) является предпочтительной, если целью является достижение максимальной каталитической активности в расчете на комплекс металла 4 группы. Это может быть необходимым, если используемый комплекс металла 4 группы обладает сравнительно низкой активностью. Особенно высокую активность можно получить при использовании алюмоксанов, не содержащих геля и имеющих специфический размер частиц, как описано в заявках на патент PST 95/18809 и 95/18836.

Однако, как признают специалисты в этой области техники, часто имеется корреляция между очень высокой каталитической активностью и нежелательным загрязнением реактора. Более того (хотя и не желая связываться с какой-либо конкретной теорией), было постулировано, что загрязнение реактора отчасти вызвано градиентом производительности внутри нанесенных катализаторов (или локальных "горячих пятен" высокой активности катализатора) и что эти горячие пятна, в свою очередь, обусловлены неравномерным распределением каталитического металла на носителе.

Соответственно, если главной целью является получение каталитической системы, которая вызывает минимальное загрязнение реактора, тогда предпочтительно использовать низкие концентрации комплекса металла 4 группы и/или сначала предварительно смешивать активатор и комплекс металла 4 группы в растворителе или разбавителе и затем осаждать эту смесь/раствор на носитель. Применение методик "влагоемкости" для осаждения смеси активатора и комплекса металла 4 группы описано в патенте США 5473028 (фирмы Мобил), как прием получения каталитических систем, имеющих свойства "незначительного загрязнения".

Мы предпочитаем использовать низкие концентрации комплекса металла 4 группы, особенно при использовании комплекса металла 4 группы с высокой активностью, такого как трис(трет-бутил)фосфиниминовые системы, описанные в примерах. Когда в качестве активатора используют алюмоксан, низкая концентрация комплекса металла 4 группы приводит к относительно высокому соотношению алюминий/переходный металл для нанесенного катализатора. При получении "незначительно загрязняющих" катализаторов особенно предпочтительно использовать соотношение алюминий/переходный металл от 75/1 до 200/1, особенно от 100/1 до 200/1 и предпочтительно от 110/1 до 150/1. Эти соотношения получаются при использовании небольших количеств комплекса металла 4 группы. Однако при очень низкой концентрации комплекса металла 4 группы в этих катализаторах может возникнуть проблема "времени хранения" (т.е. каталитические системы, имеющие низкие концентрации переходного металла, могут быть более восприимчивы к потере активности в результате воздействия кислорода, света и т.п. по сравнению с каталитическими системами, имеющими высокие концентрации переходного металла). Для устранения этой проблемы желательно использовать покрытие тонкой пленкой минерального масла. Таким образом, в весьма предпочтительных образцах катализатора этого изобретения используются соосажденные комплекс металла 4 группы и активатор; носителем являются частицы диоксида кремния; активатор - метилалюмоксан; комплекс металла 4 группы обладает высокой активностью, но используется в низких концентрациях (с тем чтобы обеспечить соотношение алюминий/переходный металл от 100/1 до 200/1), и каталитическую систему, состоящую из соосажденного на диоксид кремния комплекса металла 4 группы и алюмоксана, покрывают тонким слоем минерального масла.

Использование существенно некоординирующих анионов в качестве активаторов также можно осуществлять в сочетании с компонентом катализатора согласно изобретению. При использовании существенно некоординирующих анионов также предпочтительным носителем является диоксид кремния. Рекомендуется сначала обработать диоксид кремния небольшим количеством алюминийалкила, до осаждения существенно некоординирующих анионов. Это количество алюминийалкила должно быть меньше содержания остаточных силанольных групп в расчете на моли.

Дальнейшие подробности иллюстрируются в следующих не ограничивающих примерах.

ПРИМЕРЫ

Анализ полимеров

Анализ методом гель-проникающей хроматографии (ГПХ) проводят, используя промышленно доступный хроматограф (торговое название Уотерз 150 ГПХ), в качестве подвижной фазы используют 1,2,4-трихлорбензол при 140oС. Образцы готовят, растворяя полимер в концентрации 0,1% (вес/объем) в растворителе подвижной фазы во внешней печи, образцы пропускают без фильтрации. Величины молекулярных весов выражают в виде эквивалентов полиэтилена с относительными стандартными отклонениями 2,9 и 5% для среднечислового молекулярного веса Мn и средневесового молекулярного веса Mw соответственно. Измерения индекса расплава (ИР) проводят в соответствии со стандартом ASTM, метод D-1238-82.

Плотность полимеров измеряют, используя прессованные диски (ASTM D-1928-90) и денситометр. Состав полимера определяют, используя метод инфракрасной спектроскопии с Фурье-преобразованием (ИКСФП), при определении содержания бутена-1 и гексена-1.

Приготовление катализатора и его испытание в процессе полимеризации с использованием полунепрерывного газофазного реактора

В описанных ниже способах получения катализатора применяются типичные методики синтеза и манипулирования с материалами, чувствительными к воздуху. При приготовлении лигандов, комплексов металлов, нанесенных субстратов и нанесенных каталитических систем используют обычные методики работы в аппарате Шленка и в сухом боксе. Растворители были приобретены как безводные материалы и их дополнительно обрабатывали, чтобы удалить кислород и полярные примеси путем контактирования со смесью активированного оксида алюминия, молекулярных сит и оксида меди на алюмосиликате. При необходимости элементарный состав нанесенных катализаторов определяют методом нейтронно-активационного анализа с точностью измерения ± 1% (в расчете на вес).

Все компоненты нанесенного катализатора в соответствии с изобретением покрывали тонким слоем минерального масла после осаждения комплекса металла 4 группы. Эту операцию выполняли посредством приготовления суспензии нанесенного компонента катализатора в минеральном масле.

Все описанные ниже опыты полимеризации проводили, используя полунепрерывный газофазный реактор полимеризации, имеющий общий внутренний объем 2,2 л. Расход реагирующих газовых смесей (включающих отдельно смеси этилена или этилена/бутилена), входящих в реактор, измеряли непрерывно, используя калиброванный по теплопроводности расходомер массы газа, с последующим прохождением через очищающую среду, как описано выше. В реактор добавляют предварительно измеренную массу образца катализатора в потоке входящего газа, без предварительного контакта катализатора с каким-либо реагентом, таким как активатор катализатора. Катализатор активируют на месте в реакторе полимеризации при температуре реакции в присутствии мономеров, используя комплекс металл-алкила, который был предварительно добавлен в реактор, чтобы удалить случайные примеси. В качестве агента, диспергирующего катализатор, используют очищенный и совершенно безводный хлорид натрия.

Температуру внутри реактора определяют с помощью термопары в среде для полимеризации, причем ее можно регулировать на заданном уровне с точностью ± 1oС. Продолжительность опыта полимеризации составляет 1 час. После завершения опыта полимеризации отделяют от хлористого натрия полимер и определяют его выход.

Пример 1.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин))-(2,6-ди(изопропил)фенокси)хлорида и сополимеризация этилена с бутеном-1.

Синтез катализатора

Промышленный полиметилалюминоксан или "метилалюмоксан" (МАО) на гранулированном диоксиде кремния (1,65 г, 23 вес.% алюминия, фирма Витко ТА 02794/HL/04) суспендируют в 40 мл безводного толуола. Готовят раствор 98 мг (0,18 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин)) - (2,6-ди(изопропил)фенокси)хлорида в безводном толуоле и весь объем по каплям добавляют к перемешиваемой суспензии МАО/диоксид кремния. Суспензию оставляют перемешиваться в течение ночи и затем нагревают при 45oС в течение 2 ч. Полученное твердое вещество собирают фильтрацией и промывают сначала толуолом (2 раза по 15 мл) и затем гексаном (2 раза по 20 мл). После высушивания в вакууме получают 1,55 г легко сыпучего желтого порошка. Анализ состава нанесенного катализатора методом активации нейтронов показал, что катализатор содержит алюминий и титан в атомном соотношении 97:1.

Полимеризация

Гомополимеризацию этилена в газовой фазе на нанесенном катализаторе осуществляют, вводя (25 мг) нанесенный катализатор в 2-литровый автоклав, работающий в условиях 1,4 МПа бутена-1 в этилене (фирма Эйргэз, чистый для полимеризации, 3,9 мол.%) и при постоянной температуре 90oС при непрерывном перемешивании в течение 1 часа. Слой частиц хлорида натрия (70 г, высушены в печи при 175oС в течение 48 ч) обрабатывают на месте 1 мл 25%-ного раствора триизобутилалюминия (ТИБА) в гептане (фирма Акзо Нобел) и добавляют в реактор до введения катализатора как агент, улавливающий яды. По окончании реакции и выделения полимера получают легко сыпучий продукт с выходом 25 г, что соответствует активности катализатора 125000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 362000 (Mw) и полидисперсность 3,4 (где полидисперсность равна отношению Mw/Mn). Найдено, что полимер содержит 3,0 мол.% бутена-1.

Пример 2.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин))-(2,6-ди(изо-пропил)фенокси)хлорида и сополимеризация этилена с бутеном-1

Полимеризация

Используя тот же самый катализатор, что описан в Примере 1, и условия полимеризации, описанные в Примере 1, за исключением того, что длительность опыта полимеризации составляет 2 ч и что используют 13 мг нанесенного катализатора, получают легко сыпучий продукт с выходом 40 г, что соответствует активности катализатора 398000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 452000 (Mw) и полидисперсность 2,3. Найдено, что полимер содержит 2,9 мол.% бутена-1.

Пример 3.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и сополимеризация этилена с бутеном-1.

Синтез катализатора

Используют ту же самую методику, что описана в Примере 1, за исключением того, что вместо циклопентадиенилтитан(три(трет-бутил)фосфинимин)) - (2,6-ди(изопропил)фенокси)хлорида используют 65 мг (0,18 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин) дихлорида, получают 1,47 г легко сыпучего желтого порошка. Анализ состава нанесенного катализатора методом активации нейтронов показал, что катализатор содержит алюминий и титан в атомном соотношении 90:1.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 50 мг нанесенного катализатора, получают 49 г полиэтилена, что соответствует производительности катализатора 113000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 533000 (Mw) и полидисперсность 4,5. Найдено, что полимер содержит 2,8 мол.% бутена-1.

Пример 4.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и сополимеризация этилена с бутеном-1.

Полимеризация

Используя тот же самый катализатор, что описан в Примере 3, и условия полимеризации, описанные в Примере 3, за исключением того, что длительность опыта полимеризации составляет 2 ч, получают 149 г полиэтилена, что соответствует производительности катализатора 344000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 512000 (Mw) и полидисперсность 2,3. Найдено, что полимер содержит 3,1 мол.% бутена-1.

Пример 5.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и сополимеризация этилена с бутеном-1.

Синтез катализатора

Используют ту же самую методику, что описана в Примере 3, за исключением того, что используют меньшее количество (32 мг, 0,089 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида в сочетании с метилалюмоксаном (фирма Витко) на диоксиде кремния (1,07 г), и получают катализатор с атомным соотношением алюминия и титана 113:1.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 26 мг нанесенного катализатора, получают 38 г полиэтилена, что соответствует производительности катализатора 201000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 546000 (Mw) и полидисперсность 3,7. Найдено, что полимер содержит 3,1 мол.% бутена-1.

Пример 6.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и сополимеризация этилена с бутеном-1.

Синтез катализатора

Используют ту же самую методику, что описана в Примере 3, за исключением того, что используют большее количество (76 мг, 0,211 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида в сочетании с метилалюмоксаном (фирма Витко) на диоксиде кремния (1,07 г), и получают катализатор с атомным соотношением алюминия и титана 47:1.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 13 мг нанесенного катализатора, получают 25 г полиэтилена, что соответствует производительности катализатора 109000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 588000 (Mw) и полидисперсность 4,2. Найдено, что полимер содержит 2,9 мол.% бутена-1.

Пример 7.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и сополимеризация этилена с бутеном-1.

Синтез катализатора

Нанесенный метилалюмоксан получают по следующей методике.

К образцу частично дегидроксилированного диоксида кремния (5,01 г, фирма Грэйс Дэвисон 948) по каплям, при перемешивании добавляют раствор МАО в толуоле (100,95 г, 10 вес.%, фирма Акзо Нобел). Полученную суспензию медленно перемешивают в течение ночи при комнатной температуре, и затем удаляют толуол в вакууме и твердое вещество высушивают в вакууме. В последующем твердое вещество нагревают при 170oС в вакууме в течение 3 ч, затем суспендируют в 150 мл толуола и дополнительно нагревают при 90oС в течение 1 ч. Белое твердое вещество отфильтровывают и промывают горячим толуолом (2 раза по 30 мл) и гексаном (2 раза по 20 мл). Затем твердое вещество высушивают в вакууме при 120oС в течение 1 ч, после чего выделяют 11,7 г белого легко сыпучего порошка.

Модифицированный МАО на диоксиде кремния (0,898 г) суспендируют в 40 мл безводного гексана и оставляют перемешиваться в течение 30 минут. Готовят суспензию 18 мг (0,051 ммоль) циклопентадиенилтитан(три(трет-бутил) фосфинимин)дихлорида в безводном гексане и весь объем по каплям добавляют к перемешиваемой суспензии МАО/диоксид кремния. Суспензию оставляют перемешиваться в течение 30 минут, затем фильтруют, промывают гексаном (2 раза по 20 мл) и сушат в вакууме. Катализатор выделяют в виде белого порошка с выходом 0,80 г.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 25 мг нанесенного катализатора, получают 36 г полиэтилена, что соответствует производительности катализатора 145000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 472000 (Mw) и полидисперсность 3,3. Найдено, что полимер содержит 2,9 мол.% бутена-1.

Пример 8.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила и сополимеризация этилена с бутеном-1.

Приготовление катализатора

Образец циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида (0,186 г, 0,52 ммоль) растворяют в 40 мл безводного диэтилового эфира и охлаждают до температуры -78oС. В этот раствор медленно добавляют 15 мл раствора, содержащего 1,4 ммоль метилмагнийбромида, и полученному раствору дают нагреться до комнатной температуры. При удалении растворителя в вакууме с последующей промывкой остатка гексаном получают зеленое твердое вещество, которое растворяют в толуоле, фильтруют и осаждают, используя гексан. Получают светлое желто-зеленое твердое вещество. Наличие диметильного аддукта было подтверждено методом протонного магнитного резонанса (ПМР).

Промышленный полиметилалюминоксан (МАО) на гранулированном диоксиде кремния (0,62 г, 23 вес.% алюминия, фирма Витко ТА 02794/HL/04) суспендируют в 40 мл безводного гексана и добавляют в эту суспензию раствор 19 мг (0,062 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила в 3,6 мл толуола, образовавшуюся суспензию перемешивают 30 минут. Твердое вещество собирают фильтрацией, промывают гексаном и сушат в вакууме, получая 0,49 г легко сыпучего желтого порошка. Анализ состава нанесенного катализатора методом активации нейтронов показал, что катализатор содержит алюминий и титан в атомном соотношении 93:1.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 13 мг нанесенного катализатора, получают 20 г полиэтилена, что соответствует активности катализатора 178000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 557000 (Mw) и полидисперсность 3,1. Найдено, что полимер содержит 3,8 мол.% бутена-1.

Пример 9.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила и сополимеризация этилена с бутеном-1.

Приготовление катализатора

Образец циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида (0,186 г, 0,52 ммоль) растворяют в 40 мл безводного диэтилового эфира и охлаждают до температуры -78oС. В этот раствор медленно добавляют 15 мл раствора, содержащего 1,4 ммоль метилмагнийбромида, и полученному раствору дают нагреться до комнатной температуры. При удалении растворителя в вакууме с последующей промывкой остатка гексаном получают зеленое твердое вещество, которое растворяют в толуоле, фильтруют и осаждают, используя гексан. Получают светлое желто-зеленое твердое вещество. Наличие диметильного аддукта было подтверждено методом ПМР.

Описанный в Примере 3 образец метилалюмоксана на диоксиде кремния (0,56 г) суспендируют в 30 мл гексана и добавляют в эту суспензию раствор 17 мг (0,056 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила в 3,3 мл толуола, образовавшуюся суспензию перемешивают 30 минут. Твердое вещество собирают фильтрацией, промывают гексаном и сушат в вакууме, получая 0,46 г легко сыпучего желтого порошка.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 13 мг нанесенного катализатора, получают 24 г полиэтилена, что соответствует активности катализатора 209000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 622000 (Mw) и полидисперсность 2,3. Найдено, что полимер содержит 2,5 мол.% бутена-1.

Пример 10.

Получение циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила и (трифенилметилий)тетракис(пентафторфенил)бората, [Рh3С] [В(C6F5)4], нанесенных на диоксид кремния, обработанный триэтилалюминием, и сополимеризация этилена с бутеном-1.

Приготовление катализатора

Образец 10 г диоксида кремния (Дэвисон 948) прокаливают при температуре 600oС в постоянном потоке газообразного азота в течение 8 часов. После охлаждения до комнатной температуры образец суспендируют в 100 мл осушенного н-гексана, охлаждают до 0oС и по каплям медленно добавляют из капельной воронки 50 мл 25%-ного раствора триэтилалюминия в н-гексане (фирма Акзо Нобел). Полученной суспензии дают медленно нагреться до комнатной температуры при периодическом перемешивании. Твердое вещество собирают фильтрацией, после этого несколько раз промывают гексаном и сушат в вакууме, получают белый порошок.

К раствору (0,110 ммоль) циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила в толуоле (получен, как указано в Примере 5) добавляют раствор 0,111 ммоль трифенилметилий)тетракис(пентафторфенил)бората, [Рh3С] [В(C6F5)4], в толуоле. Темно-желтому раствору дают перемешаться в течение 15 минут и затем медленно добавляют его в толуольную суспензию (30 мл) 1,07 г диоксида кремния, обработанного триэтилалюминием. Суспензии дают перемешаться в течение 30 минут и толуол удаляют в вакууме при температуре 40oС. При добавлении осушенного гексана получают суспензию, которую фильтруют, и после этого несколько раз промывают гексаном и сушат в вакууме, получая 0,62 г ярко-желтого порошка.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 13 мг нанесенного катализатора, получают 25 г полиэтилена, что соответствует активности катализатора 68000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 519000 (Mw) и полидисперсность 3,5. Найдено, что полимер содержит 1,8 мол.% бутена-1.

Пример 11.

Получение циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и МАО, нанесенных на диоксид кремния, обработанный триизобутилалюминием, и сополимеризация этилена с бутеном-1.

Приготовление катализатора

Обработанный триизобутилалюминием диоксид кремния получают по методике, аналогичной описанной в Примере 7 при получении нанесенного на диоксид кремния триэтилалюминия, за исключением того, что триизобутилалюминий на диоксиде кремния нагревают 3 часа в вакууме при 150oС.

К раствору (0,085 ммоль) циклопентадиенилтитан-(три(трет-бутил)фосфинимин)диметила в толуоле (получен, как указано в Примере 5) добавляют раствор МАО в толуоле (0,574 г, 10 вес.%, фирма Акзо Нобел). Раствору дают перемешаться в течение 30 минут и затем медленно добавляют в суспензию 0,934 г диоксида кремния, обработанного триизобутилалюминием, в 15 мл толуола. Полученную суспензию перемешивают в течение 30 минут и затем удаляют толуол в вакууме при 40oС. При добавлении осушенного гексана получают суспензию, которую отфильтровывают и после этого несколько раз промывают гексаном и сушат в вакууме, получая 0,71 г ярко-желтого порошка.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 52 мг нанесенного катализатора, получают 15 г полиэтилена, что соответствует производительности катализатора 33800 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 688000 (Mw) и полидисперсность 3,5. Найдено, что полимер содержит 2,8 мол.% бутена-1.

Пример 12.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида и сополимеризация этилена с бутеном-1.

Используют тот же самый катализатор, что описан в Примере 3, в количестве 50 мг и условия полимеризации, описанные в Примере 3, за исключением того, что добавляют газообразный водород, чтобы получить молярное соотношение водорода и этилена, равное 0,025, получают 26 г полиэтилена, что соответствует производительности катализатора 60000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 80000 (Mw) и полидисперсность 3,6. Найдено, что полимер содержит 3,1 мол.% бутена-1.

Сравнительный Пример 1.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(2,6-ди(изопропил)фенокси)дихлорида и сополимеризация этилена с бутеном-1 (примечание: металлоорганический комплекс этого сравнительного примера не содержит фосфиниминовый лиганд).

Синтез катализатора

Используют ту же самую методику, что описана в Примере 1, за исключением того, что вместо циклопентадиенилтитан(три(трет-бутил)фосфинимин)дихлорида используют 51 мг (0,14 ммоль) циклопентадиенилтитан(2,6-ди(изопропил)фенокси)дихлорида, получают 1,2 г катализатора.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 50 мг нанесенного катализатора, получают 0,7 г полиэтилена, что соответствует производительности катализатора 2000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 233000 (Mw) и полидисперсность 7,7.

Сравнительный Пример 2.

Получение нанесенного на диоксид кремния, обработанный метилалюмоксаном, циклопентадиенилцирконийтрихлорида и сополимеризация этилена с бутеном-1.

К 3 г метилалюмоксана на диоксиде кремния (фирма Витко, 25 вес.% алюминия, продукт ТА 02794) добавляют 30 мл осушенного толуола и суспензию нагревают до 60oС. Отдельно готовят раствор 146 мг (0,56 ммоль) циклопентадиенилцирконийтрихлорида в 75 мл осушенного толуола (заметим, что раствор циклопентадиенилцирконийтрихлорида нагревают примерно до 50oС, чтобы облегчить стабилизацию). Затем раствор циклопентадиенилцирконийтрихлорида при постоянном перемешивании добавляют к суспензии метилалюмоксана на диоксиде кремния. После добавления суспензию выдерживают 2 часа при 60oС при частом, но не непрерывном перемешивании. Через 2 часа нагревание прекращают и суспензию выдерживают еще 2 часа, после чего растворитель декантируют и продукт сушат в вакууме. Полученный сухой порошок промывают 2 раза (по 30 мл) сухим пентаном и продукт сушат в вакууме при комнатной температуре в течение 2 часов.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 60 мг нанесенного катализатора, получают 2,5 г полиэтилена, что соответствует производительности катализатора 27800 г полиэтилена на 1 г циркония. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 136000 (Mw) и полидисперсность 4,6. Найдено, что полимер содержит 3,5 мол.% бутена-1.

Сравнительный Пример 3.

Получение нанесенного на диоксид кремния, обработанный метилалюмоксаном, циклопентадиенилцирконийтрихлорида и МАО и полимеризация этилена

К образцу 3 г метилалюмоксана (Грэйс Дэвисон, ХРО-2409) на диоксиде кремния (Ди948), дегидратированного при 200oС, добавляют 30 мл осушенного толуола. В отдельной колбе растворяют 61 мг (0,23 ммоль) циклопентадиенилцирконийтрихлорида в 50 мл осушенного толуола и туда же добавляют 2,5 мл (5,5 ммоль) раствора метилалюмоксана (Акзо РМАО/тол-236, 6,7 вес.% алюминия) и полученный раствор перемешивают при комнатной температуре 15 минут. Раствор МАО/циклопентадиенилцирконийтрихлорида переносят в суспензию диоксида кремния и образовавшуюся смесь периодически перемешивают при комнатной температуре в течение 2 часов. Растворитель декантируют, твердое вещество промывают несколько раз (4 х 30 мл) сухим пентаном и сушат в вакууме при комнатной температуре в течение 2 часов, получая 2,9 г светло-желтого продукта.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 67 мг катализатора и этилен вместо смеси этилен/бутен-1, получают 1,3 г полиэтилена, что соответствует производительности катализатора 3900 г полиэтилена на 1 г циркония.

Сравнительный Пример 4.

Получение нанесенных на диоксид кремния, обработанный триэтилалюминием, циклопентадиенилцирконийтриметила и (диметиланилиний)тетракис(пентафторфенил)бората, [Me2NHPh] [В(C6F5)4] , и полимеризация этилена.

Рабочий раствор метиллития (0,14 ммоль/л, общий объем 10 мл) готовят путем разбавления базового 1,4-молярного раствора в диэтиловом эфире, используя осушенный эфир. Циклопентадиенилцирконийтрихлорид (26 мг, 0,0926 ммоль) суспендируют в сухом толуоле (15 мл), затем обрабатывают двумя эквивалентами метиллития (0,185 ммоль, 1,3 мл рабочего раствора) и перемешивают при комнатной температуре в течение 10 минут. Растворитель удаляют в вакууме и твердый продукт сушат при комнатной температуре в течение 60 минут. Этот продукт поглощают в сухом толуоле, туда же добавляют раствор 0,2 ммоль (диметиланилиний)тетракис(пентафторфенил)бората (10 мл) и полученный раствор перемешивают в течение 30 минут. Отдельно суспендируют в 20 мл толуола образец 1 г нанесенного на диоксид кремния триэтилалюминия (получен, как описано в Примере 7) и медленно в течение 15 минут добавляют раствор циклопентадиенилцирконийдиметилхлорид (диметиланилиний)тетракис(пентафторфенил)бората. После перемешивания в течение 15 минут растворитель удаляют в вакууме, твердый продукт сушат в вакууме 60 минут и промывают несколько раз сухим гексаном. Полученный твердый продукт сушат в вакууме в течение ночи, получая 1,0 г легко текучего порошка.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 75 мг катализатора и этилен вместо смеси этилен/бутен-1, получают 4,6 г полиэтилена, что соответствует производительности катализатора 5100 г полиэтилена на 1 г циркония.

Сравнительный Пример 5.

Получение нанесенного на диоксид кремния бис-циклопентадиенилцирконийдихлорида и сополимеризация этилена с бутеном-1

Синтез катализатора

Используют ту же самую методику, что описана в Примере 1, за исключением того, что используют 2,0 г нанесенного на диоксид кремния МАО (фирма Витко) и вместо циклопентадиенилтитан(три(трет-бутил)фосфинимин)(2,6-ди(изопропил)фенокси)хлорида используют 56 мг (0,20 ммоль) бис-циклопентадиенилцирконийдихлорида; получают 1,78 г легко сыпучего порошка. Анализ состава нанесенного катализатора методом активации нейтронов показал, что катализатор содержит алюминий и цирконий в атомном соотношении 106:1.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 58 мг нанесенного катализатора, получают 37 г полиэтилена, что соответствует производительности катализатора 81000 г полиэтилена на 1 г циркония. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 107000 (Mw) и полидисперсность 2,9. Найдено, что полимер содержит 1,5 мол.% бутена-1.

Сравнительный Пример 6

Получение нанесенного на диоксид кремния, обработанный метилалюмоксаном, циклопентадиенилтитантрихлорида и полимеризация этилена.

Промышленный полиметилалюминоксан (МАО) на гранулированном диоксиде кремния (2,0 г, 23 вес.% алюминия, фирма Витко ТА 02794/HL/04) суспендируют в 40 мл безводного толуола. Готовят раствор 20 мг (0,11 ммоль) циклопентадиенилтитантрихлорида в безводном толуоле и весь объем добавляют по каплям в перемешиваемую суспензию МАО на диоксиде кремния. Эту суспензию перемешивают в течение ночи и затем нагревают при 45oС в течение 2 часов. Полученное твердое вещество собирают фильтрацией, промывают сначала 2 раза толуолом (по 15 мл) и затем гексаном (2 х 20 мл). После высушивания в вакууме получают 1,55 г легко сыпучего порошка. Анализ состава нанесенного катализатора методом активации нейтронов показал, что катализатор содержит алюминий и титан в атомном соотношении 173:1.

Полимеризация

Используя ту же самую методику, что описана в Примере 1, за исключением того, что используют 46 мг нанесенного катализатора и этилен вместо смеси этилен/бутен-1. В этом эксперименте получают только следовые количества полиэтилена, что соответствует оценке производительности катализатора меньше 10 г полиэтилена на 1 г титана.

Приготовление катализатора и его испытание в процессе суспензионной полимеризации с использованием полунепрерывного реактора

Все описанные ниже опыты полимеризации проводили, используя полунепрерывный реактор суспензионной полимеризации, имеющий общий внутренний объем 2,2 л. Расход этилена, входящего в реактор при фиксированном давлении 1,4 МПа, измеряли непрерывно, используя калиброванный по теплопроводности расходомер массы газа, с последующим прохождением через очищающую среду, как описано выше. В реактор добавляют предварительно измеренную массу образца катализатора, в виде суспензии в очищенном масле Нуйол, в потоке входящего газа, без предварительного контакта катализатора с каким-либо реагентом, таким как активатор катализатора.

Растворителем для полимеризации был н-гексан (600 мл), который также очищали описанным выше образом. В опытах по сополимеризации в качестве сомономера использовали гексен-1 с начальной концентрацией в жидкой фазе 0,41 моль/л. Для гексена-1 использовали аналогичные методы очистки.

Катализатор активируют на месте в реакторе полимеризации при температуре реакции в присутствии мономеров, используя комплекс металл-алкильного соединения (триизобутилалюминий), который был предварительно добавлен в реактор, чтобы удалить случайные примеси.

Температуру внутри реактора определяют с помощью термопары в среде для полимеризации, причем ее можно регулировать на заданном уровне с точностью ± 2oС.

Продолжительность опыта полимеризации составляет 1 час. После завершения опыта полимеризации растворителю полимеризации дают испариться, затем полимер сушат и определяют его выход.

Пример 13.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил)фосфинимин)) - (2,6-ди(изопропил)фенокси)хлорида и сополимеризация этилена с гексеном-1.

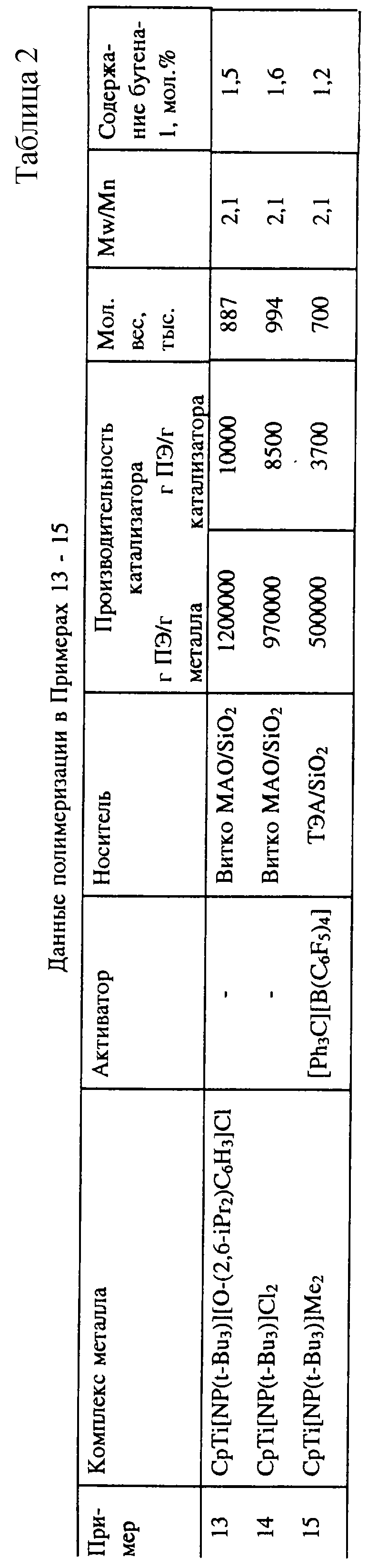

Полимеризационные опыты проводят, используя 3 мг того же самого катализатора, что описан в Примере 1. При выделении и сушке полимера получают 25 г продукта, что соответствует производительности катализатора 1200000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 887000 (Mw) и полидисперсность 2,1. Найдено, что полимер содержит 1,5 мол.% гексена-1.

Пример 14.

Получение нанесенного на диоксид кремния метилалюмоксана и циклопентадиенилтитан(три(трет-бутил) фосфинимин))дихлорида и сополимеризация этилена с гексеном-1.

Полимеризационные опыты проводят, используя 3 мг того же самого катализатора, что описан в Примере 2. При выделении и сушке полимера получают 21 г продукта, что соответствует производительности катализатора 970000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 994000 (Mw) и полидисперсность 2,1. Найдено, что полимер содержит 1,6 мол.% гексена-1.

Пример 15.

Получение циклопентадиенилтитан(три(трет-бутил)фосфинимин)диметила и (трифенилметилий)тетракис(пентафторфенил)бората, [Рh3С] [В(C6F5)4], нанесенных на диоксид кремния, обработанный триэтилалюминием, и сополимеризация этилена с гексеном-1.

Полимеризационные опыты проводят, используя 8 мг того же самого катализатора, что описан в Примере 7. При выделении и сушке полимера получают 27 г продукта, что соответствует производительности катализатора 500000 г полиэтилена на 1 г титана. Полимер, охарактеризованный методом гель-проникающей хроматографии, имеет молекулярный вес 700000 (Mw) и полидисперсность 2,1. Найдено, что полимер содержит 1,2 мол.% гексена-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ В РАСТВОРЕ | 1998 |

|

RU2203905C2 |

| АКТИВАТОР КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2178422C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА НА НОСИТЕЛЕ, КАТАЛИЗАТОР НА НОСИТЕЛЕ, АДДУКТ, ПРИМЕНЯЕМЫЙ В КАЧЕСТВЕ КОМПОНЕНТА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2160283C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2238281C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2001 |

|

RU2258712C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2000 |

|

RU2233845C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2392283C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, МЕТАЛЛОЦЕНОВЫЙ КОМПЛЕКС И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1994 |

|

RU2156253C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2174986C2 |

| ПОЛУЧЕННЫЕ РАСПЫЛИТЕЛЬНОЙ СУШКОЙ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ, В КОТОРЫХ ОНИ ПРИМЕНЯЮТСЯ | 2012 |

|

RU2598023C2 |

Изобретение относится к компоненту нанесенного фосфиниминциклопентадиенильного катализатора, используемого при полимеризации олефинов. Компонент катализатора содержит (а) металлоорганический комплекс, состоящий из (1) титана, гафния и циркония; (2) циклопентадиенильного лиганда; (3) фосфиниминного лиганда; (4) двух одновалентных лигандов, (b) гранулированного носителя. В присутствии компонента катализатора осуществляют полимеризацию этилена по меньшей мере с одним дополнительным альфа-олефином. Технический результат - повышение эффективности каталитической системы в процессе полимеризации. 2 с. и 17 з.п.ф-лы, 2 табл.

в которой М выбирают из группы, состоящей из титана, циркония и гафния;

n = 1 или 2;

Ср представляет собой циклопентадиенильный лиганд, который является незамещенным или замещенным до 5 заместителями, независимо выбранными из группы, состоящей из гидрокарбильных радикалов C1-С10, или два гидрокарбильных радикала, взятые вместе, могут образовать кольцо, причем гидрокарбильные заместители или циклопентадиенильный радикал является незамещенным или дополнительно замещенным атомом галогена, алкильным радикалом C1-С8, алкоксирадикалом C1-С8, арильным или арилоксирадикалом C1-С10; амидным радикалом, который является незамещенным или замещенным до 2 алкильных радикала C1-С8; фосфидным радикалом, который является незамещенным или замещенным до 2 алкильных радикала C1-С8; силильными радикалами формулы -Si(R2)3, в которых каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикала C1-С8, арильного или арилоксирадикала C6-С10, германильных радикалов формулы -Gе(R2)3, в которых R2 такой, как указано выше;

каждый R1 независимо выбирают из группы, состоящей из атома водорода, углеводородных радикалов C1-С10, которые не замещены или дополнительно замещены атомом галогена, алкильным радикалом C1-С8, алкоксирадикалом C1-С8, арильным или арилоксирадикалом C6-С10, силильным радикалом формулы - Si(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикала C1-С8, арильного или арилоксирадикала C6-С10, германильных радикалов формулы -Ge(R2)3, в которых R2 такой, как указано выше; или два радикала R1 взятые вместе, могут образовать бидентатный углеводородный радикал C1-С10, который не замещен или дополнительно замещен атомом галогена, алкильным радикалом C1-С8, алкоксирадикалом C1-С8, арильным или арилоксирадикалом C6-С10, силильным радикалом формулы - Si(R2)3, в котором каждый R2 независимо выбирают из группы, состоящей из водорода, алкильного или алкоксирадикалов C1-С8, арильного или арилоксирадикалов C6-С10, германильных радикалов формулы - Ge(R2)3, в которых R2 такой, как указано выше, при условии, что индивидуальный R1 или два радикала R1, взятые вместе, не могут образовать циклопентадиенильный лиганд, который определен выше; каждый L1 независимо выбирают из группы, состоящей из атома водорода, атома галогена, углеводородного радикала C1-С10, алкоксирадикала C1-С10 арилоксидного радикала C5-С10, причем каждый из указанных углеводородных радикалов, алкоксирадикалов, арилоксидных радикалов может быть незамещенным или дополнительно замещенным атомом галогена, алкильным радикалом C1-С8 алкоксирадикалом C1-С8, арильным или арилоксидным радикалом C6-С10, амидным радикалом, который является незамещенным или замещенным одним-двумя алкильными радикалами С1-С8; фосфидным радикалом, который является незамещенным или замещенным одним-двумя алкильными радикалами C1-С8, при условии, что L1 не может быть циклопентадиенильным радикалом, который определен выше.

| US 5625016 А, 29.04.1997 | |||

| US 5557023 А, 17.09.1996 | |||

| US 5077255 А, 06.10.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1988 |

|

RU2074770C1 |

Авторы

Даты

2003-05-10—Публикация

1998-07-08—Подача