Перекрестные ссылки на родственные заявки

Настоящая заявка претендует на приоритет патентной заявки US 12/979852, поданной 28 декабря 2010 года, содержание которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к крепированной нетканой подложке (основе), содержащей вспененный полимер и дополнительные усилители мягкости, и к способу ее получения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Абсорбирующие нетканые изделия, такие как бумажные полотенца, санитарно-гигиеническая бумага, подгузники и другие аналогичные изделия, конструируют таким образом, чтобы они имели требуемые значения пухлости, мягкости и прочности. Например, мягкость некоторых изделий из санитарно-гигиенической бумаги повышают за счет нанесения поверхностной композиции добавки, например, смягчающего агента, на внешнюю поверхность (поверхности) полотна санитарно-гигиенической бумаги. Такая композиция добавки может представлять собой связующий агент, который наносят на поверхность подложки, например, нетканого материала, с помощью отдельной операции или операции в комбинации с крепированием. Крепирование может представлять собой этап способа изготовления нетканого материала, во время которого санитарно-гигиеническую бумагу приклеивают к горячей поверхности вращающегося сушильного цилиндра с помощью композиции добавки. Высушенную санитарно-гигиеническую бумагу и композицию добавки совместно счищают с сушильного цилиндра с помощью ракельного устройства. Крепирование повышает пухлость листов основы для санитарно-гигиенической бумаги, что, в свою очередь, повышает мягкость, определяемую на ощупь. Крепирование также влияет на другие свойства, например, прочность, гибкость, вид складок крепирования и подобные им свойства. Обычно композиции добавок распыляют на сушильный цилиндр американского сушильного устройства (янки-цилиндра). Однако, из-за потерь композиции добавки, вызываемых наличием граничного слоя воздуха вблизи поверхности сушильного устройства и относительно высокими температурами сушильного устройства, распыление обеспечивает лишь низкую массовую эффективность нанесения химического вещества (от 40% до 70%). Ввиду технических требований аппликатор (устройство для нанесения) обычно находится на расстоянии приблизительно 4 дюймов (101,6 мм) от поверхности сушильного устройства. Из-за высокой скорости вращения сушильного устройства граничный слой воздуха вблизи поверхности сушильного устройства движется вместе с поверхностью, создавая барьер давления, затрудняющий перемещение частиц распыляемого вещества к поверхности сушильного устройства.

Кроме того, модифицирование добавок с целью включения дополнительных твердых частиц и коротких волокон, которые повышают общую мягкость подложки, вызывает определенные затруднения. Множество дополнительных частиц, которые могут улучшать тактильные свойства готовой подложки, необходимо смешивать с образованием дисперсии, распыляемой на сушильное устройство. Поскольку размер множества таких частиц превышает размер распыляющих форсунок, закупоривание форсунок представляет собой проблему, которая затрудняет правильное нанесение дисперсии добавок на поверхность сушильного устройства. Таким образом, имеется необходимость создания способа нанесения композиции добавки, как таковой или в комбинации с частицами, усиливающими мягкость, на поверхность сушильного устройства и, в конечном итоге, на подложку, с целью получения подложки с повышенной мягкостью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к нетканой подложке, включающей волокнистое полотно, имеющее поверхность, и слой полезного агента, где полезный агент выбран из композиции добавки, усиливающего компонента и их комбинаций; при этом полезный агент находится во вспененном состоянии и закреплен на поверхности волокнистого полотна в результате выполнения крепирования.

Настоящее изобретение также относится к способу крепирования нетканой подложки, включающему следующие этапы (а) обеспечение наличия нетканой подложки; (b) расположение аппликатора вблизи горячей непроницаемой сушильной поверхности; (с) нанесение с помощью аппликатора на сушильную поверхность водного вспененного полезного агента; (d) образование вспененным полезным агентом на сушильной поверхности клейкой (адгезионной) пленки; (е) непосредственное скрепление нетканой подложки с клейкой пленкой, находящейся на сушильной поверхности; и (f) счистку закрепленной нетканой подложки и клейкой пленки с сушильной поверхности.

Дополнительно настоящее изобретение относится к нетканой подложке, включающей клейкую пленку, состоящую из водного вспененного полезного агента, где полезный агент выбран из композиции добавки, выбранной из синтетического водорастворимого полимера, натурального водорастворимого полимера и их смесей; усиливающий компонент выбран из группы, состоящей из микрочастиц, терморасширяемых (способных увеличиваться в размерах под действием нагревания) микросфер, нарезанных волокон, дисперсий дополнительных полимеров, душистых веществ, антибактериальных агентов, увлажняющих веществ, смягчающих веществ, медикаментов и их комбинаций; и смесей перечисленных средств.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Графические материалы представлены в неогранивающей форме и для иллюстрации изобретения; следует понимать, что изобретение не ограничено представленными конкретными структурами и оборудованием.

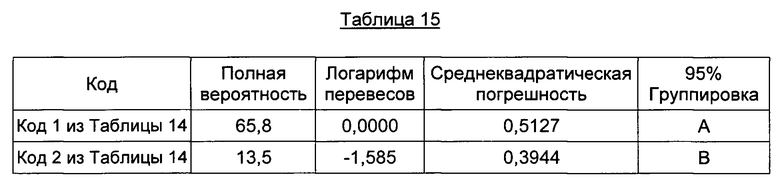

На Фиг.1 схематично представлены этапы способа, применяемого для получения одного из примеров осуществления пены согласно настоящему изобретению.

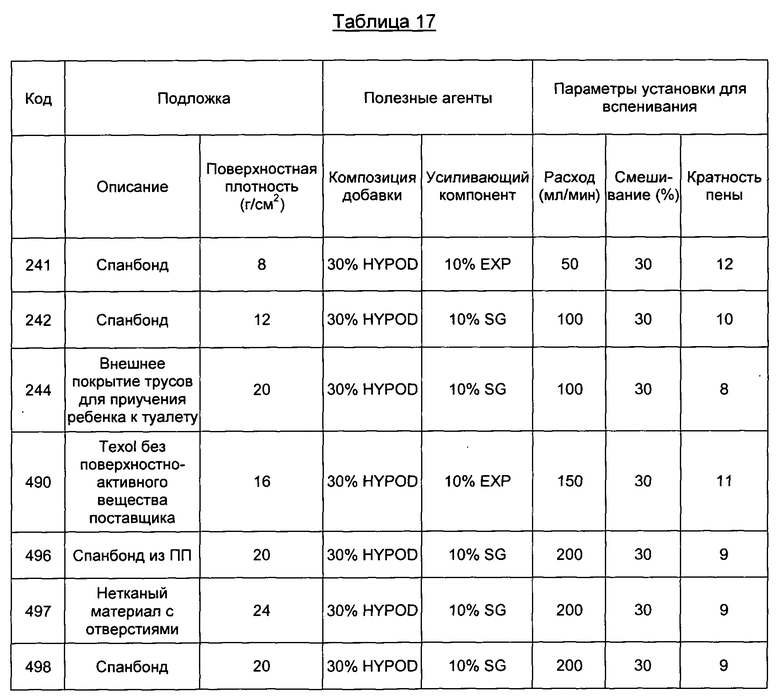

На Фиг.2 схематично представлен вид сбоку американского сушильного цилиндра, показанного на Фиг.1, на котором представлено нанесение пены на поверхность сушильного устройства согласно одному из примеров осуществления настоящего изобретения.

На Фиг.3 схематично представлен вид сбоку отдельно выполняемого способа крепирования согласно одному из примеров осуществления настоящего изобретения, в частности, показано нанесение пены на поверхность непористого цилиндра.

На Фиг.4 схематично представлен способ изготовления санитарно-гигиенической бумаги с использованием крепирующего оборудования.

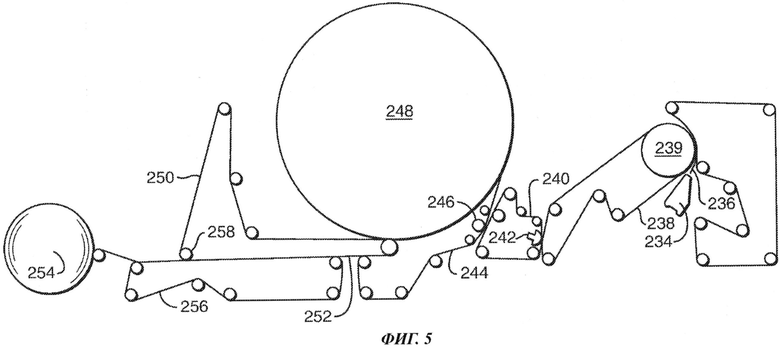

На Фиг.5 схематично представлен способ изготовления санитарно-гигиенической бумаги, не включающий использование крепирующего оборудования.

На Фиг.6 представлен ряд фотографических изображений, полученных с помощью СЭМ (сканирующего электронного микроскопа), на которых показано изменение структуры санитарно-гигиенического материала после обработки согласно одному из примеров осуществления способа согласно настоящему изобретению.

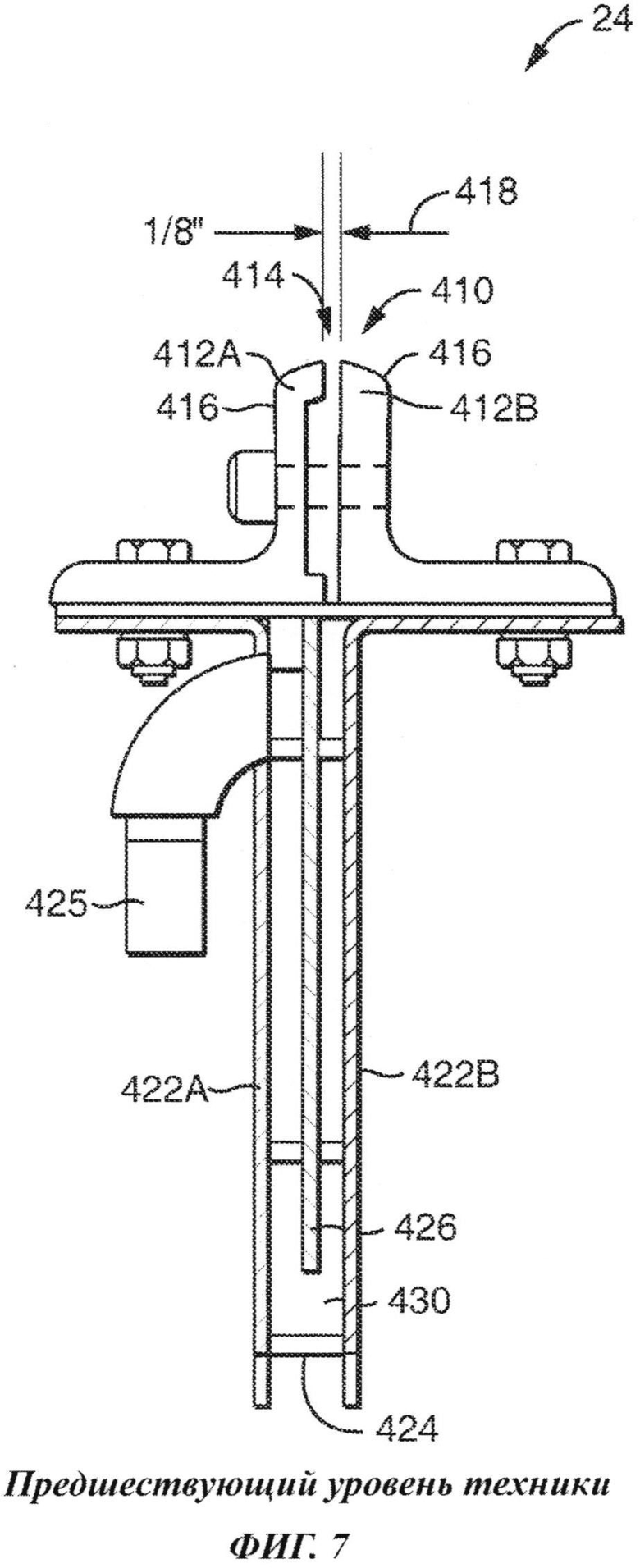

На Фиг.7 представлен вид сбоку в разрезе параболического аппликатора для нанесения химической добавки согласно предшествующему уровню техники.

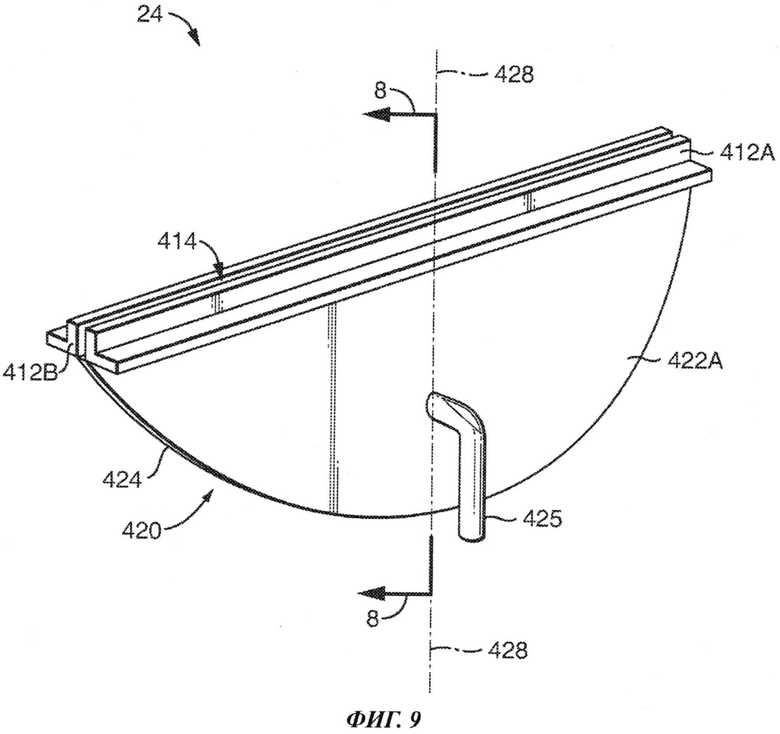

На Фиг.8 представлен вид сбоку в разрезе параболического аппликатора для нанесения химической добавки согласно одному из примеров осуществления настоящего изобретения.

На Фиг.9 представлен вид в аксонометрии спереди параболического аппликатора, показанного на Фиг.8.

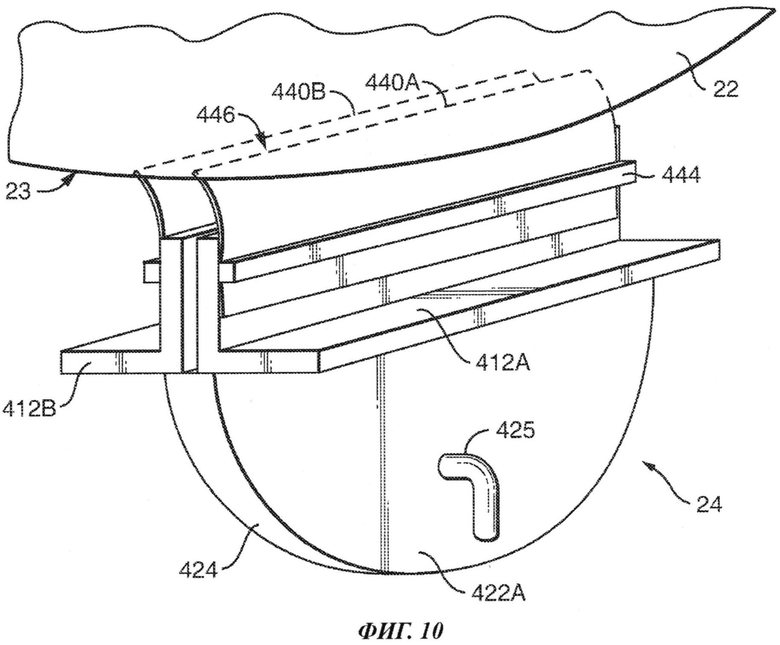

На Фиг.10 представлен вид в аксонометрии спереди параболического аппликатора, показанного на Фиг.9, модифицированного с целью присоединения к нему скребков (устройств для снятия лишнего материала) согласно другому примеру осуществления настоящего изобретения.

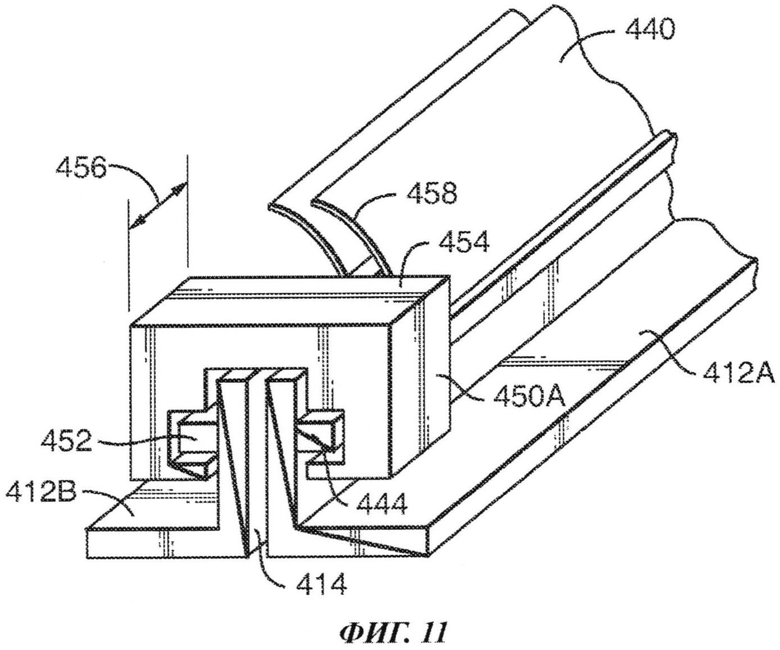

На Фиг.11 представлен частичный вид сбоку в аксонометрии параболического аппликатора, показанного на Фиг.10, модифицированного с целью присоединения к нему концевых порогов согласно другому примеру осуществления настоящего изобретения.

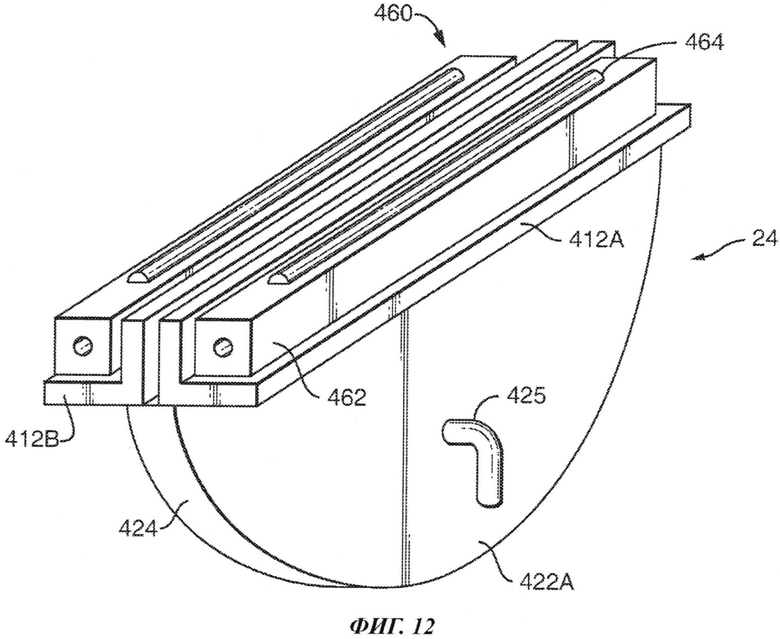

На Фиг.12 представлен вид в аксонометрии спереди параболического аппликатора, показанного на Фиг.9, модифицированного с целью присоединения к нему валиков согласно дополнительному примеру осуществления настоящего изобретения.

На Фиг.13 представлен частичный вид сбоку параболического аппликатора, показанного на Фиг.12.

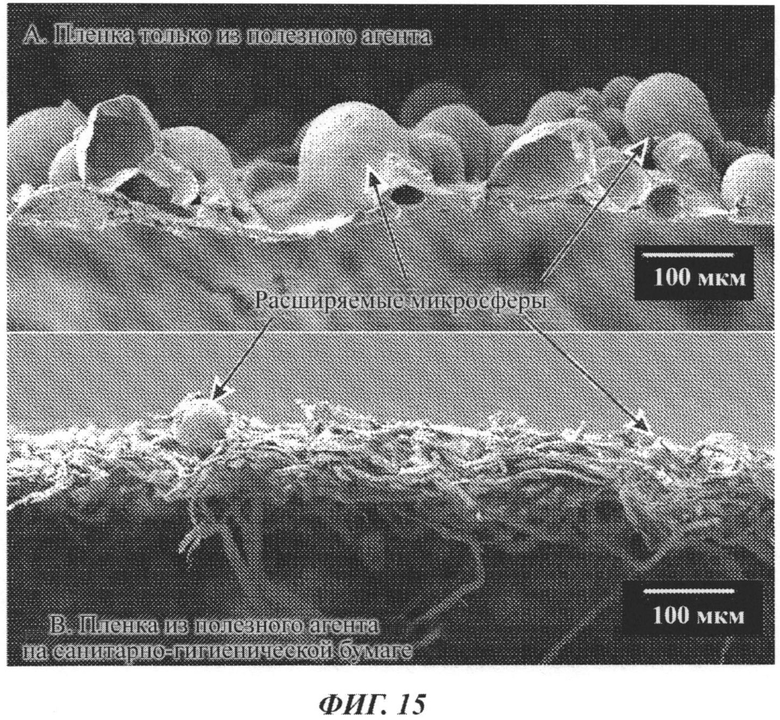

На Фиг.14 представлена морфология структур поверхностей и морфология структур в разрезе для поверхностей, на которые нанесен усиливающий компонент согласно настоящему изобретению.

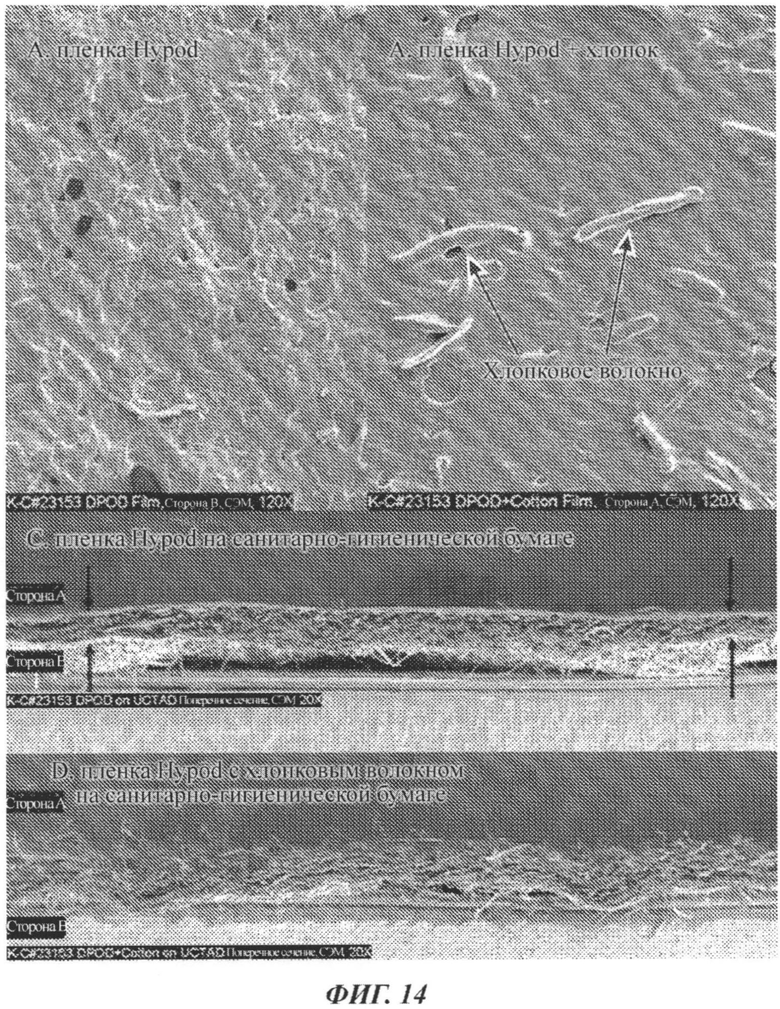

На Фиг.15 представлены нанесенная пленка и санитарно-гигиеническая бумага, включающая комбинированный полезный агент согласно настоящему изобретению.

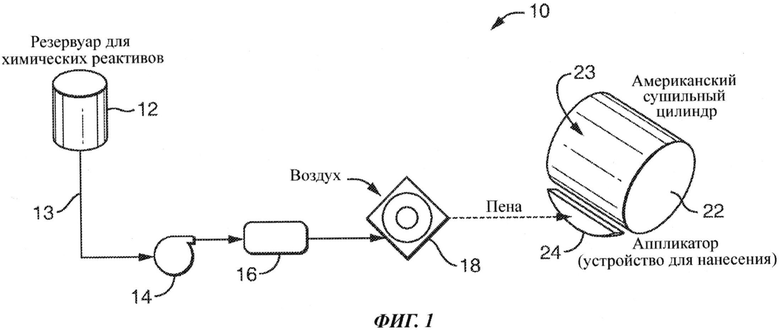

На Фиг.16 представлен график зависимости GMT (среднего геометрического значения предела прочности на растяжение, англ. Geometric Mean Tensile Strength) от логарифма перевесов для мягкости двухслойных изделий из санитарно-гигиенической бумаги для гигиены лица, включающих комбинированный полезный агент согласно настоящему изобретению.

На Фиг.17 представлен график зависимости GMT от увеличения калибра (толщины) двухслойных изделий из санитарно-гигиенической бумаги для гигиены лица, включающих комбинированный полезный агент согласно настоящему изобретению.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Несмотря на то что изобретение имеет приведенную в конце данного описания формулу изобретения, частично обозначающую и явно ограничивающую изобретение, можно предположить, что лучшее понимание настоящего изобретения будет достигнуто после прочтения приведенного ниже описания.

Если не указано иное, все процентные содержания, части и отношения приведены в пересчете на общую массу композиций согласно настоящему изобретению. Все массы, относящиеся к перечисленным ингредиентам, относятся к активному веществу и, таким образом, если не указано иное, не включают массы растворителей или побочных продуктов, которые могут содержаться в коммерчески доступных материалах. В настоящем описании термин "массовый процент" может быть обозначен "% масс." За исключением конкретных примеров, содержащих реальные измеренные значения, цитируемые в настоящем описании числовые значения должны рассматриваться как величины, включающие модификатор "приблизительно".

Используемый в настоящем описании термин "включающий" означает, что могут быть добавлены другие этапы и другие ингредиенты, не влияющие на конечный результат. Этот термин включает термины "состоящий из" и "по существу состоящий из". Композиции и способы согласно настоящему изобретению могут включать, состоять из и по существу состоять из существенных элементов и граничных элементов изобретения, рассмотренных в настоящем описании, а также из любых дополнительных или необязательных ингредиентов, компонентов, этапов или граничных элементов, рассмотренных в настоящем описании.

Используемый в настоящем описании термин "композиция добавки" относится к химическим добавкам (иногда называемым химическими веществами, химикатами, химической композицией и добавкой), которые наносят на поверхность подложки. Нанесение на поверхность в соответствии со способом согласно настоящему изобретению может быть выполнено во время этапа сушки или этапа конвертирования. Композиции добавки согласно настоящему изобретению могут быть нанесены на любую подложку (например, на санитарно-гигиеническую бумагу или нетканые материалы) и могут включать, без ограничений, дисперсии полимеров, растворы полимеров или их смеси.

Используемый в настоящем описании термин "полотно, полученное суховоздушным формованием" означает полотно, полученное формованием с помощью воздуха, при котором группы мелких волокон, длина которых обычно составляет от приблизительно 3 до приблизительно 52 миллиметров (мм), разделяют и захватывают током воздуха, а затем осаждают на формующей сетке, обычно с использованием источника вакуума. Затем осажденные неупорядоченным образом волокна скрепляют друг с другом, например, под действием горячего воздуха или распыляемого клеящего вещества. Получение нетканых композиционных материалов суховоздушным формованием всесторонне рассмотрено в литературе и документах, относящихся к данной области техники. Неограничивающие примеры получения включают способ DanWeb, рассмотренный в патенте US 4640810, Laursen et al., правообладателем которого является Scan Web, North America Inc.; способ Kroyer, рассмотренный в патенте US 4494278, Kroyer et al., и в патенте US 5527171, Soerensen, правообладателем которого является Niro Separation a/s; и способ, рассмотренный в патенте US 4375448, Appel et al., правообладателем которого является Kimberly-Clark Corporation, или другие аналогичные способы.

"Полезные агенты" представляют собой композиции или компоненты, обеспечивающие полезный эффект на обработанной части подложки, например, мягкость, гладкость, влажность, аромат и подобные свойства. Неограничивающие примеры полезных агентов согласно настоящему изобретению включают "композиции добавок" и "усиливающие компоненты".

"Скрепленное кардочесанное полотно" (сокращенно СКП, англ. Bonded Carded Web, сокращенно "BCW") означает нетканое полотно, получаемое способами кардочесания, известными специалистам в данной области техники и дополнительно рассмотренными, например, в патенте US 4488928, содержание которого включено в настоящее описание посредством ссылки в той части, которая согласуется с настоящим изобретением. В способе кардочесания может быть использована смесь штапельных волокон, связующих волокон и, возможно, других связующих компонентов, например, клеящее вещество. Эти компоненты формуют в виде объемного шара, который расчесывают или иным образом обрабатывают, получая полотно с по существу равномерной поверхностной плотностью. Это полотно нагревают или иным образом обрабатывают для активации клеящего компонента, что приводит к получению целостного пушистого нетканого материала.

Используемый в настоящем описании термин "совместно формуемое (полотно)" означает полимерный материал, полученный аэродинамическим способом из расплава (материал "мелтблаун"), в который могут быть добавлены другие волокна или другие компоненты. В наиболее общем смысле совместно формуемый материал может быть получен при размещении по меньшей мере одной экструзионной головки для аэродинамического формования из расплава вблизи желоба, через который по мере формования полотна к материалам, получаемым из расплава, добавляют другие материалы. Эти "другие материалы" могут представлять собой натуральные волокна, суперабсорбирующие частицы, волокна из натурального полимера (например, вискозы) и/или волокна из синтетического полимера (например, полипропилена или сложного полиэфира). Волокна могут иметь штапельную длину. Совместно формуемый материал может содержать целлюлозный материал в количестве, составляющем от приблизительно 10% масс. до приблизительно 80% масс., например, от приблизительно 30% масс. до приблизительно 70% масс. Например, в одном из примеров осуществления может быть получен совместно формуемый материал, содержащий волокна из целлюлозной массы в количестве, составляющем от приблизительно 40% масс. до приблизительно 60% масс.

Используемый в настоящем описании термин "крепирование" означает процесс, происходящий при счистке полотна, приклеенного к поверхности сушильного устройства, ножом, например, ракельным ножом.

"Усиливающие компоненты" согласно настоящему изобретению представляют собой полезные агенты, которые являются дополнительными компонентами и могут быть добавлены в композицию добавки для придания ей других тактильных или дополнительных полезных свойств, которые не могут быть достигнуты при использовании самой композиции добавки. Усиливающие компоненты включают, без ограничений, микрочастицы, расширяемые (вспениваемые) микросферы, волокна, дисперсии дополнительных полимеров, отдушки, антибактериальные агенты, увлажняющие вещества, медикаменты, смягчающие вещества и подобные вещества.

Используемый в настоящем описании термин "пена" означает жидкую пену. Согласно настоящему изобретению, при нагревании вспениваемой композиции согласно настоящему изобретению на поверхности сушильного устройства, она не образует твердую вспененную структуру. Напротив, при нанесении на нагретую поверхность, вспениваемая композиция превращается в по существу сплошную пленку, внутри которой заключены пузырьки воздуха.

"Полученное водоструйным скреплением полотно" согласно настоящему изобретению означает полотно, в котором под действием вертикальных струй текучей среды происходило перепутывание волокон полотна. Водоструйное скрепление полотна обычно повышает прочность полотна. В одном из аспектов волокна из целлюлозной массы могут быть сформованы водоструйным скреплением в виде материала из непрерывного волокна, например, полотна, полученного из расплава полимера фильерным способом (полотна "спанбонд"). Полученное водоструйным скреплением полотно, из которого изготавливают нетканый композиционный материал, может содержать волокна из целлюлозной массы в количестве, составляющем от приблизительно 50% до приблизительно 80% масс., например, в количестве приблизительно 70% масс. Полотна на основе композиционного материала, полученного водоструйным скреплением, рассмотренные выше, коммерчески доступны, и могут быть поставлены Kimberly-Clark Corporation под наименованием HYDROKNIT®. Гидравлическое перепутывание рассмотрено, например, в патенте US 5389202, Everhart.

Используемый в настоящем описании термин "нетканый материал" означает класс полотен, обычно получаемых скреплением волокон между собой. Нетканое полотно изготавливают с помощью механических, химических, термических средств, с использованием клеящего вещества или растворителя или любой комбинации указанных средств. Изготовление нетканых материалов отличается от ткачества, получения трикотажного полотна или тафтинга (ворсопрошивного производства). Нетканые полотна могут быть получены из синтетических термопластических полимеров или натуральных полимеров, например, целлюлозы. Одним из примеров нетканого материала является санитарно-гигиеническая бумага из целлюлозы.

Используемый в настоящем описании термин "получение аэродинамическим способом из расплава" относится к способу получения нетканых полотен, который включает экструзию и вытяжку расплавленного полимера в высокоскоростном потоке нагретого воздуха с образованием тонких волокон. Волокна охлаждают и собирают в виде полотна на движущейся сетке. Способ аналогичен получению из расплава полимера фильерным способом (спанбонд), но волокна, полученные аэродинамическим способом из расплава, гораздо тоньше, обычно толщиной порядка микронов.

Используемый в настоящем описании термин "технологические добавки (добавки, улучшающие технологические свойства)" относится к композициям, которые могут облегчать обработку в процессе получения обработанных подложек согласно настоящему изобретению. Например, подходящими технологическими добавками согласно настоящему изобретению могут служить вспениватели (пенообразующие агенты). Дополнительно, добавки, улучшающие крепирование, могут дополнительно усиливать или снижать адгезию при крепировании подложки на сушильном цилиндре.

Используемый в настоящем описании термин "спанбонд" относится к способу получения нетканого полотна, включающему экструзию, вытяжку и укладывание волокон на движущуюся сетку, в результате чего получают полотно. Термин "спанбонд" часто используют взаимозаменяемо с термином "спанлейд", но в данной отрасли промышленности для обозначения конкретного способа получения полотна принят термин спанбонд (получение из расплава полимера фильерным способом). Это отличает данный способ получения полотна от двух других форм получения полотна спанлейд, которые представляют собой получение аэродинамическим способом из расплава (англ. meltblowing) и экструзией из раствора с мгновенным испарением растворителя (англ. flashspinning).

Используемый в настоящем описании термин "композиционный материал спанбонд/мелтблаун" относится к слоистому композиционному материалу, представляющему собой многослойное полотно, которое обычно изготовлено из различных чередующихся слоев полотен спанбонд ("S") и мелтблаун ("М"): SMS, SMMS, SSMMS и т.д.

Используемый в настоящем описании термин "санитарно-гигиеническая бумага" обычно относится к различным бумажным изделиям, например, к косметическим салфеткам для лица, санитарно-гигиеническим полотенцам для бани, бумажным полотенцам, сервировочным салфеткам, гигиеническим салфеткам и подобным изделиям. Изделие из санитарно-гигиенической бумаги согласно настоящему изобретению обычно получают из целлюлозного полотна, включающего один или множество слоев. Например, в одном из примеров осуществления целлюлозное или "бумажное" изделие может содержать однослойное бумажное полотно, полученное из смеси волокон. В другом примере осуществления бумажное изделие может содержать многослойное (т.е. слоистое) бумажное полотно. Дополнительно, бумажное изделие также может представлять собой изделие, состоящее из одного или множества пластов (например, содержащее более одного бумажного полотна), причем один или более пластов могут содержать бумажное полотно, полученное согласно настоящему изобретению.

Настоящее изобретение является альтернативой применяемого в настоящее время способа распыления на поверхность сушильного устройства (например, американского сушильного цилиндра или горячего каландра) водной дисперсии или раствора химических веществ для крепирования. В отличие от жидких химических веществ, благодаря достаточно высокой вязкости, вспениваемые химические вещества обладают достаточной структурной целостностью и могут достигать поверхности сушильного устройства, невзирая на силы тяготения. Использование вспениваемых химических веществ согласно настоящему изобретению позволяет размещать устройство для нанесения химических веществ (аппликатор) гораздо ближе к поверхности сушильного устройства. Дополнительно, применение вспениваемых химических веществ согласно настоящему изобретению позволяет включать дополнительные полезные вещества, нанесение которых иным образом было бы затруднительным.

Другим преимуществом настоящего изобретения является меньшее потребление энергии сушильным устройством. Близкое расположение устройства для нанесения химических веществ к поверхности сушильного устройства повышает эффективность массопереноса химических веществ (т.е. позволяет снижать потери при нанесении) и эффективность утилизации энергии. Эффективность повышается за счет того, что воздух, вводимый в пену согласно настоящему изобретению, действует как разбавитель. В результате для удаления воды из вспениваемого химического вещества для крепирования (т.е. из полезных агентов) при сушке требуется меньшее количество тепла. Это представляет собой усовершенствование относительно способа распыления, в котором для разбавления полезного агента используют воду.

Дополнительно, после проведения этапа крепирования, на поверхности нетканой подложки остается слой полезного агента, придающий подложке более высокую пухлость и мягкость. Пухлость повышается за счет воздуха, захваченного слоем покрытия. Повышенную мягкость придают полезные агенты, которые могут вспениваться на поверхности сушильного устройства и затем переноситься или прилипать к поверхности подложки при проведении крепирования. Несмотря на то, что при проведении этапа сушки вспениваемые полезные агенты превращаются в пленку, благодаря повышенной вязкости, обусловленной более высоким содержанием твердых веществ во вспененной композиции добавки, не весь воздух, захваченный пеной, улетучивается из нее во время сушки.

Согласно настоящему изобретению могут быть обработаны различные подложки, отличные от санитарно-гигиенической бумаги. Неограничивающие примеры таких подложек включают полотна, полученные мокрым формованием, полотна, полученные суховоздушным формованием, полотна спанбонд, совместно формуемые полотна, скрепленные и кардочесанные полотна (сокращенно СКП), сплошные пленки и полученные водоструйным скреплением полотна. Полезный агент обычно наносят на одну сторону любой подложки, но при необходимости он может быть нанесен на обе стороны подложки.

Полезные агенты

I. Композиция добавки

В предпочтительном примере применения количество композиции добавки может составлять от приблизительно 50 мг/м2 до приблизительно 10000 мг/м2, или от приблизительно 50 мг/м2 до приблизительно 1000 мг/м2 или от приблизительно 100 мг/м2 до приблизительно 1000 мг/м2. Отличия в упомянутых диапазонах зависят от того, наносят ли композицию добавки на подложку на единой производственной линии (например, с помощью машины для получения санитарно-гигиенической бумаги) или на машине, не входящей в состав единой производственной линии (например, на линии конвертирования нетканых изделий). Композиции добавки согласно настоящему изобретению могут представлять собой дисперсии полимера или растворы полимера, описанные ниже.

A. Дисперсии полимеров

Вспениваемые композиции нерастворимых в воде полимеров могут представлять собой дисперсии. Нерастворимые в воде твердые полимерные материалы, например, порошок, гранулы и подобные формы, могут быть превращены во вспениваемые дисперсии смешиванием с водой и поверхностно-активным веществом (веществами) в определенных технологических условиях, например, посредством экструзии при высоком давлении и повышенной температуре. Затем дисперсия полимера может быть смешана с воздухом и вспенивателем для образования пены.

Примеры дисперсий согласно настоящему изобретению включают, без ограничений, дисперсию полиолефина, например, HYPOD 8510®, поставляемую Dow Chemical, Freeport, Техас, США; дисперсию полиизопрена, например, KRATON®, поставляемую Kraton Polymers U.S. LLC, Houston, Техас, США; дисперсию блок-сополимера полибутадиена и стирола, например, Butanol®, поставляемую BASF Corporation, Florham Park, New Jersey, США; латексную дисперсию, например, E-PLUS®, поставляемую Wacker, Мюнхен, Германия; дисперсию сополимера поливинилпирролидона и стирола и дисперсию сополимера поливинилового спирта и этилена, поставляемые Aldrich, Milwaukee, Wisconsin, США.

B. Растворы полимеров

Вспениваемые композиции водорастворимых полимеров также могут представлять собой растворы. Твердые водорастворимые полимерные материалы, например, порошок, гранулы и подобные формы, могут быть растворены с образованием раствора. Затем раствор полимера может быть смешан с воздухом и вспенивателем для образования пены.

Примеры растворов полимеров согласно настоящему изобретению включают как синтетические водорастворимые полимеры, так и водорастворимые полимеры на основе натуральных веществ. Синтетические водорастворимые полимеры включают, без ограничений, полиспирты, полиамины, полиимины, полиамиды, поликарбоновые кислоты, полиоксиды, полигликоли, простые полиэфиры, сложные полиэфиры, сополимеры и смеси перечисленных выше веществ.

Неограничивающие примеры водорастворимыех полимеров на основе натуральных веществ включают модифицированную целлюлозу, например, простые эфиры и сложные эфиры целлюлозы, модифицированный крахмал, хитозан и его соли, каррагенан, агар-агар, геллановую камедь, ксантановую камедь, другие модифицированные полисахариды и белки и комбинации упомянутых соединений. В одном из конкретных примеров осуществления водорастворимые полимеры также включают: полиакриловую кислоту и ее соли, сложные эфиры полиакриловой кислоты и сополимеры полиакриловой кислоты. Другие подходящие водорастворимые полимеры включают полисахариды с длиной цепочки, достаточной для образования пленки, неограничивающие примеры которых включают пуллулан и пектин. Например, водорастворимые полимеры могут содержать дополнительные моноэтиленненасыщенные мономеры, не имеющие кислотных групп в боковых цепях, но способные сополимеризоваться с мономерами, имеющими кислотные группы. Такие соединения включают, например, моноакриловые сложные эфиры и монометакриловые сложные эфиры полиэтиленгликоля или полипропиленгликоля, в которых молярные массы (Mn) полиалкиленгликолей составляют, например, до приблизительно 2000.

В другом конкретном примере осуществления водорастворимые полимеры могут представлять собой гидроксипропилцеллюлозу (англ. hydroxypropyl cellulose, сокращенно НРС), поставляемую Ashland, Inc. под торговым наименованием KLUCEL®. Водорастворимые полимеры могут присутствовать в композиции добавки в любом функциональном количестве, которое зависит от типа выбранного химического компонента, а также от требуемых свойств готового материала. Например, в иллюстративном примере KLUCEL® для придания композиции улучшенных свойств композиция добавки может содержать биоразлагаемые водорастворимые полимеры в количестве от приблизительно 1% до приблизительно 75%, или по меньшей мере приблизительно 1%, по меньшей мере приблизительно 5%, или по меньшей мере приблизительно 10%, или до приблизительно 30%, до приблизительно 50% или до приблизительно 75% от общей массы композиции добавки. Другие примеры подходящих водорастворимых полимеров включают метилцеллюлозу, поставляемую Ashland, Inc. под торговым наименованием BENECEL®; гидроксиэтилцеллюлозу, поставляем Ashland, Inc. под торговым наименованием NATROSOL®; и гидроксипропилкрахмал, поставляемый Chemstar (Minneapolis, Minnesota, США) под торговым наименованием GLUCOSOL 800®. После разбавления водой любое из этих химических веществ наносят на горячую непористую поверхность сушильного устройства, откуда химическое вещество затем тщательно распределяется по поверхности полотна. Неограничивающие примеры водорастворимых полимеров, входящих в состав этих химических веществ, включают поливиниловый спирт, полиэтиленгликоль, полиэтиленоксид, гидроксипропилкрахмал, гидроксипропилцеллюлозу и их комбинации.

Традиционные химические вещества, применяемые для получения крепированной санитарно-гигиенической бумаги, могут включать растворы водорастворимых полимеров, например, водную смесь, содержащую поливиниловый спирт и полимер на основе полиамида и эпигалогенгидрина. Несмотря на то что эти традиционные химические вещества для крепирования включают растворы водорастворимых полимеров, их использование не приводит к получению полезных свойств, обеспечиваемых настоящим изобретением, то есть повышенной мягкости без снижения прочности листа санитарно-гигиенической бумаги.

Композиция добавки согласно настоящему изобретению может быть коммерчески доступной, например, представлять собой дисперсию HYPOD 8510®, поставляемую Dow Chemical Corporation, которая содержит воду, полиэтиленоктеновый сополимер и сополимер этилена и акриловой кислоты. Полиэтиленоктеновый сополимер может быть поставлен Dow Chemical Corporation под наименованием AFFINITY® (тип 2980I), а сополимер этилена и акриловой кислоты может быть поставлен Dow Chemical Corporation под наименованием PRIMACOR® (тип 59081). PRIMACOR® действует как поверхностно-активное вещество, эмульгируя и стабилизируя диспергированные частицы AFFINITY®. Сомономер, представляющий собой акриловую кислоту, входящий в состав PRIMACOR®, нейтрализован гидроксидом калия до достижения степени нейтрализации, составляющей приблизительно 80%. Таким образом, PRIMACOR® более гидрофилен чем AFFINITY®. PRIMACOR® действует в дисперсии как поверхностно-активное вещество или диспергирующее вещество. В отличие от PRIMACOR®, диспергированное в дисперсии средство AFFINITY® принимает форму мелких капель, диаметр которых составляет порядка нескольких микрон. Молекулы PRIMACOR® окружают капли AFFINITY®, образуя структуру "мицеллы", которая стабилизирует капли. Реактив HYPOD 8510 содержит приблизительно 60% AFFINITY® и 40% PRIMACOR®.

При контакте с горячей поверхностью сушильного устройства дисперсия переходит в расплавленное жидкое состояние, и AFFINITY® образует непрерывную фазу, a PRIMACOR® - дисперсионную фазу, образующую островки в "океане" AFFINITY®. Такое фазовое превращение называется инверсией фаз. Однако протекание инверсии фаз зависит от внешних условий, например, температуры, продолжительности обработки, молекулярной массы твердых веществ и концентрации. В конечном итоге, инверсия фаз протекает только в том случае, когда полимеры (или две фазы) имеют время релаксации, достаточное для завершения инверсии фаз. Согласно настоящему изобретению, нанесенная пленка HYPOD 8510® сохраняет морфологию дисперсии, что указывает на неполную инверсию фаз. Полезные эффекты остаточной морфологии дисперсии включают, без ограничений, получение более гидрофильного слоя покрытия благодаря воздействию фазы PRIMACOR® и повышенную мягкость материала с покрытием, благодаря пузырькам воздуха, захваченным внутри нанесенного слоя HYPOD 8510®, что дополнительно повышает пухлость.

Разбавленная дисперсия может иметь очень низкую вязкость (приблизительно 1 сантипуаз, как у воды). При нанесении на горячий сушильный цилиндр из дисперсии с низкой вязкостью испаряется вода, что приводит к завершению инверсии фаз AFFINITY®. Таким образом, полученная непрерывная расплавленная пленка включает внедренные островки дисперсии PRIMACOR®. Пленка, полученная в результате полного испарения воды, представляет собой твердый материал, не содержащий захваченных пузырьков воздуха. После переноса расплавленной пленки на полотно в результате крепирования, тонкая пленка, покрывающая поверхность обработанной санитарно-гигиенической бумаги, состоит из отдельных, но соединенных между собой участков, см. Фиг.6 с и обсуждение ниже.

В способе согласно настоящему изобретению может быть использована высоковязкая дисперсия с высоким содержанием твердых веществ (от приблизительно 10% до приблизительно 30%), которая может содержать большое количество пузырьков воздуха (объем воздуха в по меньшей мере 10 раз превышает объем дисперсии). Предпочтительно, вязкость коммерчески доступной дисперсии HYPOD 8510® (содержание твердых веществ, включая AFFINITY® и PRIMACOR® составляет приблизительно 42%) составляет приблизительно 500 сантипуазов, в то время как вязкость воды составляет приблизительно 1 сантипуаз. Вязкость дисперсии, содержащей приблизительно 20% HYPOD 8510®, может составлять приблизительно 200 сантипуазов, то есть быть относительно высокой, в то время как вязкость дисперсии, содержащей менее приблизительно 1% HYPOD 8510®, может быть близка к вязкости воды (1 сантипуаз). После захвата большого относительного количества воздуха, вязкость вспененной дисперсии HYPOD 8510® возрастает экспоненциально по сравнению с дисперсией до вспенивания.

При рассмотрении Фиг.1 можно отметить, что после нанесения вспененной дисперсии на непористую поверхность сушильного устройства 23, из дисперсии быстро испаряется ограниченное количество воды. Полагают, что медленное испарение дисперсии, обусловленное высоким содержанием твердых веществ в сочетании с высокой вязкостью, предотвращает завершение инверсии фаз дисперсии AFFINITY®-PRIMACOR® (при котором AFFINITY® становится непрерывной, a PRIMACOR® - дисперсионной фазой) и затрудняет выделение захваченного воздуха. Это приводит к образованию уникальной микроструктурированной расплавленной пленки на горячей поверхности сушильного устройства.

Представленные на Фиг.6 фотографии, полученные с помощью СЭМ, подтверждают изложенную выше гипотезу. При рассмотрении санитарно-гигиенической бумаги, поверхность которой обработана согласно предшествующему уровню техники, и санитарно-гигиенической бумаги, поверхность которой обработана согласно настоящему изобретению, можно сразу отметить два преимущества последней по сравнению с первой. Во-первых, благодаря захвату пузырьков 21 воздуха, способ согласно настоящему изобретению позволяет получать более мягкую санитарно-гигиеническую бумагу с более высокой пухлостью (см. Фиг.6b). Во-вторых, благодаря неполной инверсии фаз, которая, в свою очередь, приводит к воздействию на поверхность гидрофильного компонента, поверхность санитарно-гигиенической бумаги согласно настоящему изобретению отличается более высокой смачиваемостью.

Визуально сравним изображения, представленные на Фиг.6а, 6b и 6с, с изображениями, представленными на Фиг.6а′, 6b′ и 6с′. Как было показано с помощью описанного ниже Ранжирования вручную (In Hand Ranking Test), слой покрытия, содержащий гранулы 19 дисперсии и захваченные пузырьки 21 воздуха, представленный на Фиг.6b, мягче расплавленной пленки, представленной на Фиг.6b′.

II. Усиливающие компоненты

Благодаря применению полезных агентов и способа, рассмотренного в настоящем описании, настоящее изобретение не только позволяет получать подложки с повышенной мягкостью, но также позволяет получать подложки с улучшенными тактильными свойствами. В дисперсии согласно настоящему изобретению добавляют усиливающие компоненты, придающие подложке подобную хлопковой/пушистую поверхность вместо шелковистой/скользкой поверхности, которая может быть получена при использовании дисперсий без добавок. Несмотря на то, что для некоторых подложек предпочтительной является шелковистая/скользкая поверхность, настоящее изобретение относится к другим вариантам, позволяющим получать множество структур (текстур) и типов внешнего вида. Усиливающие компоненты согласно настоящему изобретению включают, без ограничений, микрочастицы, например, частицы силикагеля, терморасширяемые микросферы, например, EXPANCEL®, волокна, например, хлопковый линт (очесы), дисперсии полимеров, например, сополимера винилпирролидона и стирола, и их комбинации. При использовании хлопкового линта или волокон других типов, длина волокон материала может составлять от приблизительно 0,1 мм до приблизительно 5 мм.

Кроме усиливающих компонентов, обеспечивающих создание контрастных тактильных ощущений, усиливающие компоненты также могут создавать дополнительные полезные свойства, которые не могут быть получены при использовании дисперсии как таковой. Усиливающие компоненты согласно настоящему изобретению также могут включать душистые вещества, антибактериальные агенты, увлажняющие средства, смягчающие вещества, медикаменты и их комбинации. Использование таких компонентов позволяет получать подложку с улучшенными тактильными качествами, обусловленными свойствами дисперсии, в комбинации с полезными свойствами, получение которых иным образом, без методики согласно настоящему изобретению, может быть затруднительным. Согласно настоящему изобретению может быть использован любой усиливающий компонент или комбинация усиливающих компонентов, которые добавляют в композицию добавки согласно настоящему изобретению. Например, усиливающие компоненты могут быть добавлены в дисперсию согласно настоящему изобретению в количестве, составляющем от приблизительно 0,5% до приблизительно 30%, от приблизительно 1% до приблизительно 20% или от приблизительно 2% до приблизительно 10% масс. от массы дисперсионной композиции.

Усиливающие компоненты могут быть добавлены во вспениваемые химические вещества как до, так и после вспенивания химических веществ. В предпочтительном примере применения содержание усиливающего компонента составляет от приблизительно 0,5% до приблизительно 30% или от приблизительно 1% до приблизительно 20%, или от приблизительно 2% до приблизительно 10% от общей массы сухого вещества в композиции добавки.

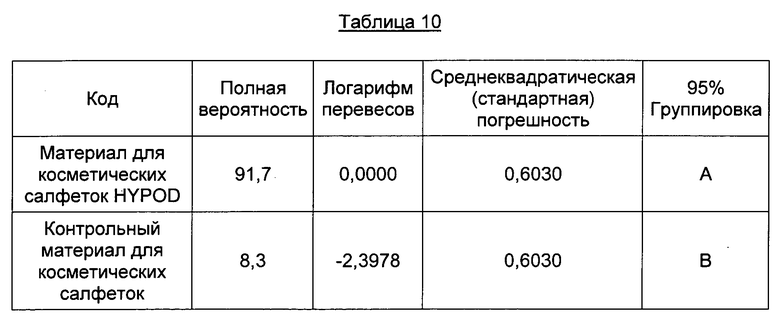

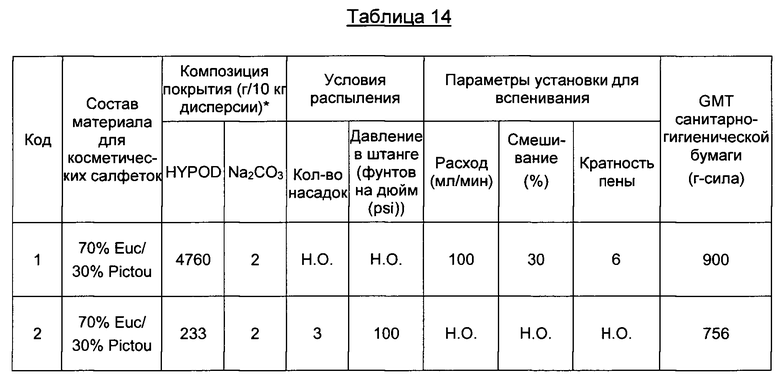

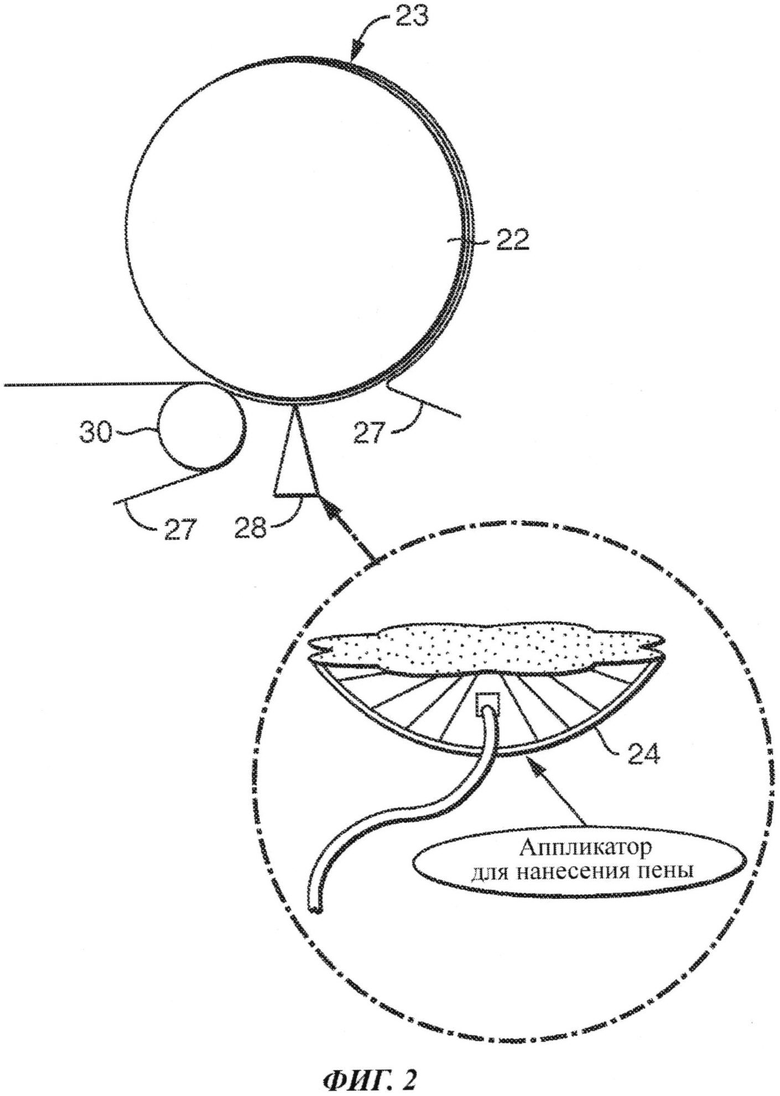

Применение усиливающих компонентов в комбинации с композициями добавки согласно настоящему изобретению позволяет обеспечивать повышенную мягкость без снижения прочности. Например, при использовании в качестве подложки согласно настоящему изобретению полотна для косметических салфеток для лица общее повышение логарифма перевесов составляет от приблизительно 0,5 до приблизительно 18, а повышение величины GMT составляет от приблизительно 800 до приблизительно 1200 по сравнению с подложками, которые не были обработаны в соответствии с настоящим изобретением. Используемый в настоящем описании термин "GMT (среднее геометрическое значение предела прочности на растяжение, англ. Geometric Mean Tensile Strength)" относится к комбинированному значению, вычисляемому из величины предела прочности на растяжение (англ. tensile strength), измеренной в машинном направлении (в направлении движения полотна), и величины предела прочности на растяжение, измеренной в поперечном направлении (в направлении, перпендикулярном движению полотна). Поверхности и виды в разрезе морфологических структур представлены на Фиг.14 на фотографиях А и В. На поверхности отчетливо видны армирующие (усиливающие) волокна хлопкового линта. На фотографиях С и D волокна хлопкового линта придают поверхности крепированной санитарно-гигиенической бумаги более "подобную хлопку" или "пушистую" поверхность по сравнению с поверхностью, получаемой при использовании в качестве полезного агента только HYPOD 8510®.

На Фиг.15 показаны пленка и санитарно-гигиеническая бумага с нанесенным покрытием, полученные при использовании комбинированного полезного агента, в котором HYPOD 8510® представляет собой композицию добавки, а расширяемые микросферы Expancel представляют собой усиливающий компонент. На изображении видно, что расширяемые микросферы остаются на поверхности пленки и санитарно-гигиенической бумаги, что улучшает тактильные свойства, ощущаемые пользователем при контакте.

III. Технологические добавки

Технологические добавки согласно настоящему изобретению включают химические вещества, которые могут облегчать получение обрабатываемой подложки согласно настоящему изобретению. Технологические добавки могут присутствовать в готовой обработанной подложке в незначительных количествах или могут быть рассеяны в ней. Несмотря на то, что их добавляют исключительно для улучшения способа получения обрабатываемых подложек, они также могут придавать подложке некоторые полезные свойства, желательные с точки зрения настоящего изобретения. Согласно изобретению, "технологические добавки" представляют собой добавки, применяемые при вспенивании или при нанесении на подложку полезных агентов, но не используемые в способе получения предшественника подложки.

А. Вспениватели

Для получения пены согласно настоящему изобретению подходит большинство коммерческих вспенивателей. Неограничивающие примеры подходящих вспенивателей включают либо низкомолекулярные, либо полимерные материалы, находящиеся в жидкой форме. Вспениватели могут быть анионными, катионными или неионными. В зависимости от выполняемой функции вспениватели могут быть разделены на четыре группы.

1. Воздухоуловитель (агент, захватывающий воздух) применяют для повышения способности жидкости (дисперсии, раствора или смеси и т.д.) захватывать воздух; эта способность может быть определена как "кратность пены (англ. blow ratio)". Неограничивающие примеры вспенивателей включают лаурат калия, лаурилсульфат натрия, лаурилсульфат аммония, стеарат аммония, олеат калия, октадецилсульфосукцинат динатрия, гидроксипропилцеллюлозу и т.д.

2. Стабилизатор (стабилизирующий агент) применяют для повышения стабильности пузырьков воздуха в пене в течение длительного времени при различных и температурах; неограничивающие примеры стабилизаторов включают лаурилсульфат натрия, стеарат аммония, гидроксипропилцеллюлозу и т.д.

3. Смачивающий агент применяют для повышения смачиваемости покрытой пленкой высушенной поверхности. Неограничивающие примеры смачивающих агентов включают лаурилсульфат натрия, лаурат калия, октадецилсульфосукцинат динатрия и т.д.

4. Гелеобразующий агент применяют для стабилизации пузырьков воздуха в пене за счет образования композицией добавки геля, что укрепляет стенки ячеек пены. Неограничивающие примеры гелеобразующих агентов включают гидроксипропилцеллюлозу, гидроксиэтилцеллюлозу, карбоксиметилцеллюлозу и другие модифицированные простые эфиры целлюлозы.

Некоторые вспениватели могут обладать более чем одной функцией из перечисленных выше. Таким образом, во вспениваемую композицию добавки необязательно добавлять все четыре вспенивателя. Выбор вспенивателей зависит от химических свойств композиции добавки. Например, если композиция добавки содержит анионный компонент, например, HYPOD 8510®, то подходящие вспениватели следует выбирать из анионной или неионной группы вспенивателей. Если для повышения способности к вспениванию в анионной композиции добавки применяют катионный вспениватель, то катионные компоненты вспенивателя будут образовывать ионные связи с анионными компонентами композиции добавки, что приводит к нерастворимости катионного вспенивателя и анионной композиции добавки в воде. С другой стороны, если композиция добавки содержит катионные компоненты, то для добавления в нее не подходят анионные вспениватели.

В. Добавки, улучшающие крепирование

Добавки, улучшающие крепирование, представляют собой химические вещества, которые добавляют в полезные агенты согласно настоящему изобретению для оптимизации адгезионных и антиадгезионных свойств подложки из санитарно-гигиенической бумаги при контакте с поверхностью сушильного устройства. Обобщенно эти добавки можно разделить на следующие группы:

1. Добавку, улучшающую адгезию, применяют для повышения сцепления листа санитарно-гигиенической бумаги с поверхностью сушильного устройства. Неограничивающие примеры таких добавок включают поливиниловый спирт, полиакрилат, гидроксипропилкрахмал, карбоксиметилцеллюлозу, кимен, поливиниламин, сополимеры или смеси перечисленных веществ.

2. Добавку, снижающую адгезию, применяют для уменьшения сцепления (улучшения разъединения) между листом санитарно-гигиенической бумаги и поверхностью сушильного устройства. Неограничивающие примеры таких добавок включают полиэтиленгликоль, полипропиленгликоль, полиэтиленоксид, полипропиленоксид, полиолефин, фторированный полиолефин, сополимеры и смеси, включающие перечисленные выше вещества.

3. Добавку, улучшающую отверждение, например, пластификатор или отвердитель, применяют для ускорения или замедления отверждения крепированного блока.

Способ получения пены

Обычно для получения вспененных химических веществ применяют систему с закачиванием жидкости и воздуха в смеситель. В смесителе воздух смешивают с жидкостью с образованием пены, которая в результате такой обработки содержит множество мелких пузырьков воздуха. Пену извлекают из смесителя и направляют в аппликатор.

Одним из параметров, определяющих качество вспениваемого химического вещества, является кратность пены, которая представляет собой отношение объема мелких пузырьков воздуха, захваченных дисперсией химического вещества, к объему дисперсии до смешивания. Например, если кратность пены составляет 10:1, то при расходе (скорости течения) дисперсии, составляющем 1 литр в минуту, в жидкости может захватываться 10 литров в минуту воздуха, в результате чего общий расход пены будет составлять 11 литров в минуту.

Факторами, определяющими величину кратности пены, являются механическое смешивание и способность композиции добавки к вспениванию. Если химическое вещество может удерживать или захватывать объем воздуха, соответствующий кратности пены 5, то, несмотря на любую мощность установки для вспенивания, получение устойчивой пены, имеющей кратность пены 10, невозможно. Излишки воздуха, не соответствующие кратности пены 5, будут высвобождаться из структуры пены после прекращения механического перемешивания. Другими словами, количество захваченного воздуха, превышающее количество, которое дисперсия способна удерживать, не стабилизируется в пене. Большая часть воздуха из нестабилизированных пузырьков улетучивается из пены (опадание пены) немедленно по прекращении механического перемешивания.

На Фиг.1 схематически представлена система 10, в которой может быть произведено вспенивание химических веществ согласно настоящему изобретению. Сначала вспениваемые химические вещества (например, HYPOD 8510®, KRATON® и подобные средства) помещают в резервуар 12 для химических веществ. Резервуар 12 для химических веществ соединен с насосом 14. Может быть желательно проведение модификации трубопровода 13, расположенного между резервуаром 12 для химических веществ и насосом 14 таким образом, чтобы вспениваемые химические вещества можно было направлять в два насоса разных размеров. Предпочтительно, для того чтобы насос оставался заполненным, резервуар 12 для химических веществ располагают на уровне выше уровня насоса 14.

Для проведения вспенивания при более низких скоростях, чем при использовании насоса 14, может быть необязательно применен небольшой вспомогательный насос (не показан). Расход (скорость потока), создаваемый более крупным основным насосом 14, может достигать до 25 литров жидкости в минуту и подходить для высоких скоростей нанесения и/или больших количеств композиции добавки. Расходы жидкости, создаваемые вспомогательным насосом (не показан) меньшей мощности, могут составлять до приблизительно 500 см3/мин. и подходить для низких скоростей нанесения и/или малых количеств композиции добавки.

Между насосом (насосами) 14 и смесителем 18 для пены располагают расходомер 16. Расходы жидких веществ вычисляют, исходя из типа целевой композиции добавки, количества твердых химических веществ, линейной скорости и ширины аппликатора. Расход может составлять от приблизительно 5:1 до приблизительно 50:1. При использовании небольшого вспомогательного насоса создаваемый им расход составляет от приблизительно 10 см3/мин до приблизительно 500 см3/мин. При использовании большого насоса 14 создаваемый им расход составляет от приблизительно 0,5 литр/мин до приблизительно 25 литр/мин. При использовании небольшого вспомогательного насоса выбирают расходомер для воздуха с пропускной способностью 20 литр/мин. При использовании большого основного насоса 14 применяют расходомер для воздуха с пропускной способностью 200 литр/мин.

В одном из аспектов смеситель 18 для пены применяют для смешивания воздуха с жидкостной смесью вспениваемых химических веществ и введения мелких пузырьков воздуха в пену. Воздух подают в систему 10 в соответствии с определенными значениями расхода жидкости и кратности пены, как было отмечено выше. Предпочтительно, для получения пены может быть использован смеситель 18 для пены, размер которого составляет 25,4 см (10 дюймов). Одним из возможных смесителей 18 для пены является 10-дюймовый пеногенератор CFS, поставляемый Gaston Systems, Inc., Stanley, North Carolina, США.

Предпочтительно, скорость вращения смесителя 18 для пены ограничена до приблизительно 600 об./мин. (оборотов в минуту). Согласно рассматриваемому способу, выраженная в оборотах в минуту скорость смесителя зависит от способности композиции добавки подвергаться вспениванию (т.е. ее способности захватывать воздух с образованием стабильных пузырьков). Если композиция добавки легко подвергается вспениванию, то обычно применяют низкое значение об./мин. Если вспенивание композиции добавки затруднено, то обычно применяют высокое значение об./мин. Более высокая скорость смесителя позволяет ускорять достижение пеной равновесия или получение оптимальной кратности пены. Нормальная скорость смесителя приблизительно составляет 20%-60% от максимальной скорости смесителя (об./мин.). На выбор скорости смесителя также влияет тип и/или количества вспенивателя, добавляемого к композиции добавки.

Пену проверяют на однородность пузырьков, стабильность и параметры течения. Если однородность пузырьков, стабильность и параметры течения не отвечают требуемым стандартам, то перед тем, как пену направляют в аппликатор 24, может быть произведено регулирование расходов, скоростей смешивания, кратности пены и/или химических составов растворов/дисперсий.

В одном из аспектов изобретения HYPOD 8510® или другое вспениваемое и используемое для крепирования химическое вещество смешивают и добавляют в резервуар 12 для химических веществ. Разбавленные растворы HYPOD 8510® (<10% общего содержания твердых веществ) и другие плохо вспениваемые химические вещества обычно требуют введения в композицию добавок для повышения вязкости и способности к вспениванию. Например, для получения стабильной пены, пригодной для равномерного нанесения на нагретую и непроницаемую поверхность вращающегося цилиндра сушильного устройства, может быть использована гидроксипропилцеллюлоза или другие вспениватели или поверхностно-активные вещества. Усиливающие компоненты, например, частицы силикагеля или хлопковый линт, могут быть добавлены в композицию добавки различными способами, неограничивающие примеры которых включают: добавление в композицию добавки перед перекачиванием композиции добавки в машину для вспенивания; введение во вспененную композицию добавки после извлечения композиции добавки из машины для вспенивания, но до нанесения вспененной композиции добавки на поверхность сушильного устройства; или нанесение на сушильное устройства до контакта подложки с композицией добавки. Если усиливающие компоненты добавляют в композицию добавки, то для предотвращения осаждения твердого усиливающего компонента на дно контейнера, до подачи смеси в машину для вспенивания смесь необходимо постоянно перемешивать. Если усиливающие компоненты добавляют во вспененную композицию добавки, то необходимо применение подходящего устройства, обеспечивающего равномерное смешивание усиливающих компонентов и вспененной композиции добавки.

Подложки

Подходящие материалы подложек включают, без ограничений, полотно для косметических салфеток для лица; некрепированную полученную сушкой на воздухе санитарно-гигиеническую бумагу (англ. uncreped through air-dried tissue, сокращенно UCTAD); полотно для бумажных полотенец; нетканый материал HYDROKNIT®, поставляемый Kimberly Clark Corporation, Neenah, Wisconsin, США; материал спанбонд; совместно формуемый материал; скрепленное кардочесанное полотно (СКП); полученное суховоздушным формованием полотно, лист пленка/многослойный материал и все типы бумаги, санитарно-гигиеническую бумагу и другие нетканые материалы.

В неограничивающих примерах, рассмотренных в настоящем описании, вспениваемые химические вещества могут быть нанесены на нетканый материал, например, санитарно-гигиеническую бумагу. Используемый в настоящем описании термин "нетканые материалы" включает полотно для косметических салфеток, санитарно-гигиеническую бумагу для банных полотенец, бумажные полотенца, материал спанбонд, выстилающие материалы и внешние оболочки подгузников или женских гигиенически прокладок, салфетки и подобные материалы. Санитарно-гигиеническая бумага может быть получена различными способами, неограничивающие примеры которых включают получаемую традиционным прессованием на сукне санитарно-гигиеническую бумагу; санитарно-гигиеническую бумагу высокой пухлости с уплотнениями, расположенными в виде схемы; и неуплотненную санитарно-гигиеническую бумагу высокой пухлости. Изделия, полученные из санитарно-гигиенической бумаги, могут иметь однослойную или многослойную конструкцию, например, описанную в патентной публикации US 2008/0135195. На Фиг.4 представлен один из примеров осуществления способа получения влажного крепированного полотна из санитарно-гигиенической бумаги согласно настоящему изобретению. Композиция добавки может быть нанесена на поверхность сушильного цилиндра 276, откуда затем перенесена на одну сторону полотна 268 санитарно-гигиенической бумаги. Таким образом, композиция добавки способствует закреплению полотна 268 санитарно-гигиенической бумаги на сушильном цилиндре 276. В этом примере осуществления по мере продвижения полотна 268 через часть траектории вращения поверхности сушильного устройства полотну передается теплота, вызывающая испарение большей части влаги, содержащейся в полотне. Полотно 268 затем снимают (соскабливают) с сушильного цилиндра 276 крепирующим шабером 278. Крепирование полотна 268 по мере его формования дополнительно разрыхляет внутренние связи в полотне и повышает его мягкость.

В другом примере осуществления формования санитарно-гигиенической бумаги согласно настоящему изобретению применяют способ изготовления бумаги, известный как получение в отсутствие крепирования с сушкой на воздухе (англ. uncreped through-air dried, сокращенно "UCTAD"). Примеры этой методики рассмотрены в патенте US 5048589, Cook, et al.; патенте US 5399412, Sudall, et al.; патенте US 5510001, Hermans, et al.; патенте US 5591309, Rugowski, et al.; и патенте US 6017417, Wendt, et al.

Способ нанесения покрытия на поверхность

В отличие от способа, согласно которому разбавленную дисперсию или раствор распыляют на поверхность сушильного устройства, например, поверхность 23 американского сушильного цилиндра (или поверхность другого подходящего сушильного цилиндра (не показан)), в способе согласно настоящему изобретению на поверхность 23 сушильного устройства могут быть нанесены вспениваемые химические вещества с высоким содержанием твердых веществ. Согласно настоящему изобретению, для разбавления полезного агента, содержащего любую концентрацию твердых веществ, применяют воздух, таким образом, чтобы значения вязкости находились в определенном диапазоне, и агент можно было перекачивать с помощью машины для вспенивания. Например, агент может включать до приблизительно 65% твердых веществ, до приблизительно 50% твердых веществ, до приблизительно 35% или до приблизительно 20% твердых веществ.

Способ нанесения покрытия, содержащего высокую концентрацию твердых веществ, согласно настоящему изобретению может обеспечивать полезные свойства изделия или способа, и неограничивающие примеры таких свойств включают более мягкую поверхность, обусловленную уникальной микроструктурой слоя покрытия (см. Фиг.6); меньшие потери химических реактивов, благодаря близкому расположению аппликатора и непосредственному нанесению вспениваемых химических веществ; и отсутствие необходимости использования мягкой или деионизированной воды благодаря высокому отношению количества химических веществ к количеству воды (например, такое химическое вещество, как HYPOD 8510®, становится нестабильным при воздействии большого количества жесткой воды, т.е. при концентрации твердых веществ 1% или менее); и для высушивания вспениваемого химического вещества и листа основы требуется меньшее количество энергии. Дополнительные полезные свойства, обусловленные добавлением усиливающих компонентов, включают, без ограничений однородность всего пленочного покрытия, содержащего полезный агент на нетканой подложке; повышенное сцепление всего покрытия, содержащего полезный агент, с нетканой подложкой; повышение механической прочности всего пленочного покрытия, содержащего полезный агент; и повышение стабильности пены, содержащей полезный агент, направляемой из пеногенераторной установки на поверхность сушильного устройства.

Вспененные полезные агенты могут быть нанесены на подложку 27 двумя способами: нанесением на линии изготовления подложки или нанесением на отдельной линии. В способах, осуществляемых на общей линии, пеногенератор и аппликатор, показанные на Фиг.1 и 2, являются частью линии изготовления санитарно-гигиенической бумаги, показанной на Фиг.4, и вспененные химические вещества наносят на подложку 27 в процессе ее изготовления. Представленное на Фиг.3 нанесение на отдельной линии позволяет наносить вспененные химические вещества на подложки 80, полученные способами, не включающими проведение крепирования. Например, для нанесения на отдельной линии подходит некрепированная полученная сушкой на воздухе ("UCTAD") санитарно гигиеническая бумага для банных полотенец и полученные прядением из расплава нетканые материалы.

Как показано на Фиг.1, в одном из аспектов изобретения вспененные химические вещества наносят на поверхность 23 сушильного устройства аппликатором 24 (устройством для нанесения). Для равномерного распределения пены по поверхности 23 сушильного устройства аппликатор 24 для пены размещают вблизи поверхности сушильного устройства (0,64 см или 1/4 дюйма). Такое расположение позволяет улучшать непосредственный контакт вспениваемых химических веществ с поверхностью 23 сушильного устройства, в особенности при проведении высокоскоростных операций.

Как показано на Фиг.2 и 7, для нанесения химических веществ на вращающуюся поверхность 23 сушильного цилиндра наиболее предпочтительно применять один параболический аппликатор 24. Однако, если концентрации химических веществ должны изменяться по ширине поверхности сушильного устройства из-за различных параметров сушильного устройства или листа основы, могут быть использованы аппликаторы (не показаны), включающие множество зон, представляющих собой миниатюрные параболические аппликаторы.

На Фиг.7 представлен вид в разрезе параболического аппликатора, поставляемого Компанией Gaston Systems, Inc., находящейся в Stanley, North Carolina, США. Предпочтительно длина бортика (кромки) параболического аппликатора 24 совпадает с шириной подложки. Обычно бортик 410 параболического аппликатора частично сконструирован из двух деталей 412A и 412B, представляющих собой стальные уголки. Эти две детали, представляющие собой стальные уголки, образуют щелевое отверстие 414, через которое могут протекать вспененные химические вещества. Изготовитель поставляет детали с шириной 418 щелевого отверстия 414, составляющей 3,2 мм (1/8 дюйма), и скругленными краями 416 стального уголка на бортике аппликатора 410.

На Фиг.8 и 9 аппликатор показан полностью. Аппликатор 24 включает параболический корпус 420. На виде в разрезе показано, что корпус 420 состоит из двух пластин 422А и 422В, которые присоединены к разделяющему их боковому элементу 424. Аппликатор также включает впускной шланг 425, предпочтительно размещенный вдоль оси симметрии 428 пластины 422А. Впускной шланг 425 может быть расположен вблизи стального уголка 412А, как показано на Фиг.8, или ниже, как показано на Фиг.9. Обычно, ширина 418 щели может быть уменьшена от 3,2 мм (1/8 дюйма) до приблизительно 2,4 мм (3/32 дюйма). При более узкой ширине 418 щели возрастает скорость течения пены в направлении обрабатываемой поверхности (например, поверхности 23, показанной на Фиг.1). Дополнительно, края 416 бортика аппликатора 410, образованного стальным уголком, имеют квадратную, а не закругленную форму. Квадратные края 416 увеличивают площадь поверхности бортика аппликатора 410, что, в свою очередь, увеличивает время пребывания вспененных химических веществ на бортике аппликатора 410. Увеличение времени пребывания повышает вероятность фиксации вспениваемых химических веществ на поверхности 23 сушильного устройства и понижает вероятность их соскальзывания вниз по бортику аппликатора 410.

На Фиг.8 показано, что внутри корпуса 420 находится распределительная пластина 426. Распределительная пластина 426 предназначена для рассеивания текучей среды, поступающей в аппликатор 24 через впускной шланг 25. В целом, форма распределительной пластины совпадает с формой пластин 422, но она имеет меньший размер, то есть между распределительной пластиной 426 и стороной 424 образуется зазор 430. Предпочтительно, распределительная пластина 426 находится на равном расстоянии от каждой из пластин 422А и 422В. Между пластиной 422 В и распределительной пластиной 426 имеется зазор, через который текучая среда может попадать в щелевое отверстие 414. Предпочтительно, щелевое отверстие 414 расположено симметрично между пластиной 422 В и распределительной пластиной 426.

На Фиг.10 представлен другой пример осуществления, в котором фетровые скребки 440А и 440В (обобщенно называемые фетровыми скребками 440) предназначены для распределения вспененной композиции добавки по поверхности 23 сушильного устройства таким образом, чтобы толщина слоя композиции была по существу одинаковой на всем протяжении. Такое распределение приводит к получению пленки, имеющей по существу равномерную толщину. Предпочтительно, длина фетровых скребков 440 приблизительно равна длине стальных уголков 412А и 412В, которые ограничивают длину щелевого отверстия 414. Это позволяет производить равномерное распределение вспененной композиции добавки по поверхности 23 сушильного устройства. Следует отметить, что длина стальных уголков 412А и 412В превышает длину поверхности сушильного устройства, измеренную вдоль оси вращения сушильного устройства. Длина фетровых скребков 440 от бортика аппликатора 410 до наружного края 446 фетрового скребка может составлять от приблизительно 0,2 см до приблизительно 50 см. Предпочтительно, прямоугольные фетровые скребки 440 имеют одинаковые размеры и форму. Толщина каждого скребка может составлять от 0,125 мм до 25,4 мм, или предпочтительно от 3,0 мм до 10 мм. Каждый из фетровых скребков 440 закреплен на соответствующем стальном уголке 412А и 412В с помощью зажимной планки 444. Предпочтительно, крепежные устройства для закрепления на стальных уголках, например, металлические шурупы (не показаны), расположены на расстоянии друг от друга по всей длине зажимной планки 444. Предпочтительно фетровые скребки 440 изготовлены из полипропиленовых и нейлоновых волокон, поставляемых Компанией Albany International, находящейся в Homer, New York, США. Тем не менее, фетровые скребки могут быть изготовлены из любых других теплостойких листовых материалов, например, металлов, полимеров (т.е. тефлона, Teflon®), материалов с керамическим покрытием, материалов на основе натуральных веществ и т.д.

На Фиг.11 показан один из примеров осуществления, в котором аппликатор 24 снабжен концевыми порогами 450, расположенными на каждой из сторон бортика аппликатора. Концевые пороги 450 имеют одинаковую форму и размер и предназначены для предотвращения течения вспениваемых химических веществ в поперечном направлении между фетровыми скребками 440. Каждый из концевых порогов изготовлен из материала, не подверженного влиянию высокой температуры сушильного устройства и химическому воздействию добавки. Предпочтительно, концевой порог 450 представляет собой приблизительно прямоугольный блок, одна из поверхностей 454 которого имеет ту же кривизну, что и поверхность 23 сушильного устройства, а в противоположной поверхности имеется щель, проходящая от одной стороны до другой. Щель 452 имеет форму буквы Т, ограничиваемую внутренней поверхностью концевого порога 450. В частности, внутренняя поверхность концевого порога 450 имеет такую форму, которая позволяет ей скользить не только поверх стальных уголков 412А и 412В, но и поверх зажимных планок 444.

Как показано на Фиг.11, если применяют концевые пороги 450, то стальные уголки 412А и 412В выступают за пределы фетровых скребков 440 на по меньшей мере длину, соответствующую длине 456 концевого порога. Концевые пороги могут быть закреплены на определенном месте с помощью набора шурупов. Кроме того, концевые пороги установлены по краям фетровых скребков. Для ограничения течения пены к поверхности сушильного устройства и/или упрочнения фетровых скребков может быть необязательно использована прокладка (не показана). Таким образом, прокладка (прокладки) может быть установлена вблизи фетрового скребка (скребков) или вместо фетрового скребка (скребков).

На Фиг.12 и 13 представлен один из примеров осуществления настоящего изобретения, в котором для минимизации перетекания пены, поступающей из аппликатора 24, применяют валики 460. Валик 460 включает корпус 462 валика и собственно валик 464. Корпус 462 валика представляет собой удлиненную прямоугольную трубку, ширина 466 которой соответствует нижней плоскости 470 стального уголка 412 (например, 412В), и высота которой совпадает с высотой бортика аппликатора (верхняя плоскость 472 стального уголка 412). В верхней поверхности 480 каждого из корпусов 462 имеется щель, размеры которой позволяют валику 464 частично выступать наружу таким образом, что он может контактировать с поверхностью сушильного устройства 23. Обычно длина валиков 464 превышает ширину подложки. При размещении вплотную к поверхности сушильного устройства 23 валик 464 образует барьер, препятствующий перетеканию пены, поступающей из аппликатора 24. Валик 464, находящийся в контакте с сушильным устройством 23, приводится в движение за счет вращения сушильного устройства 22.

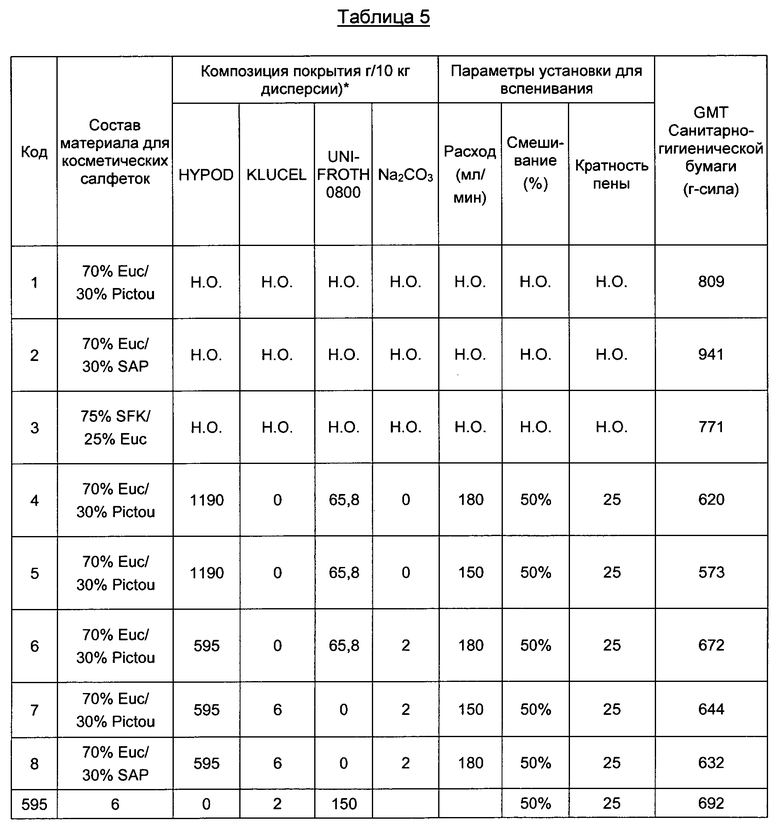

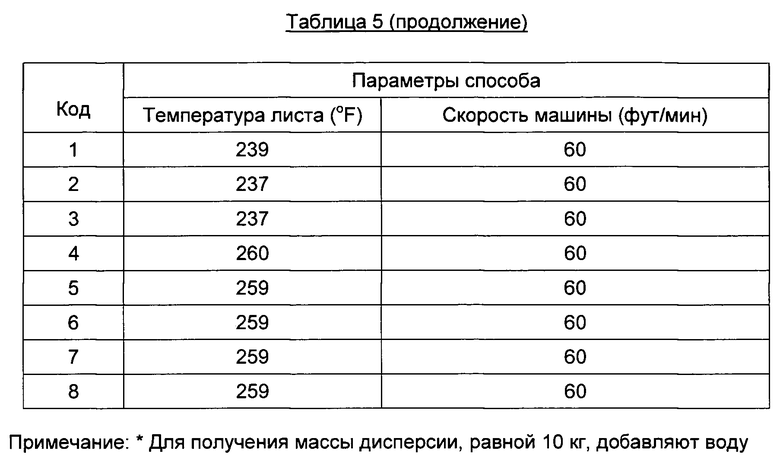

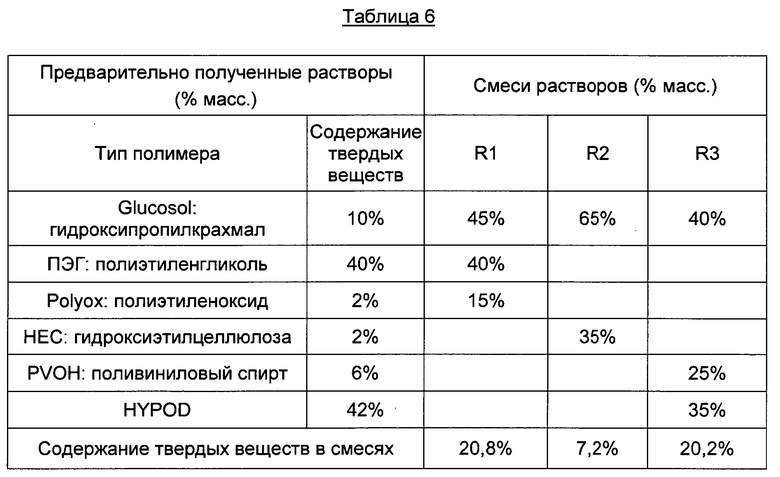

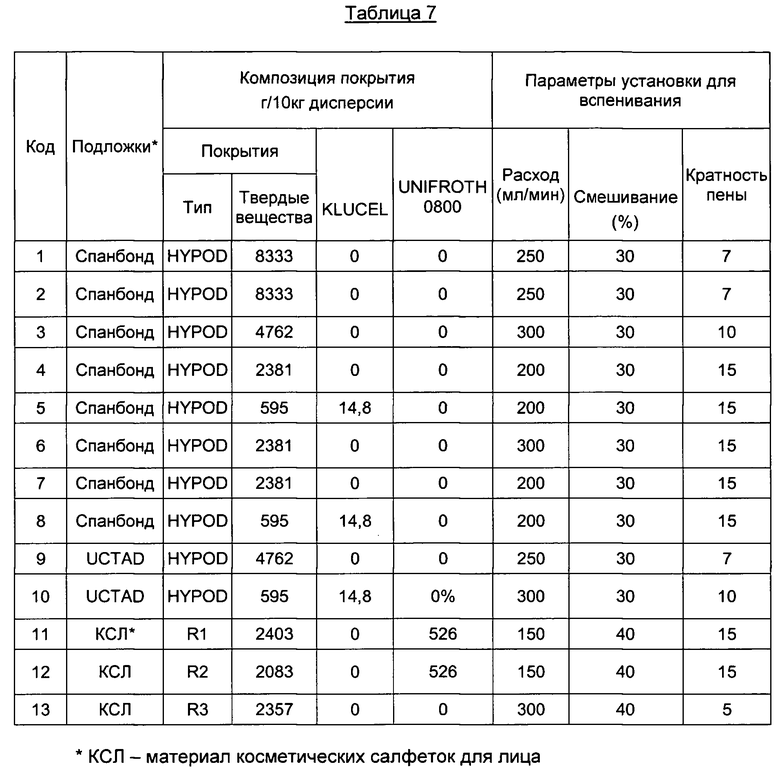

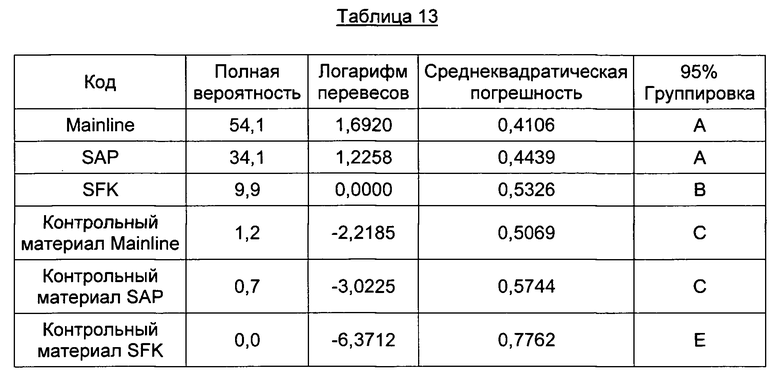

На Фиг.16 представлена диаграмма, на которой показано изменение GMT в виде функции от логарифма перевесов для мягкости двухслойной косметической салфетки для лица, полученной из исходного листа санитарно-гигиенической бумаги, параметры которой представлены в Таблице 16, Пример 9. Разность логарифмов перевесов между образцом с контрольным кодом и всеми образцами, поверхность которых обработана вспененными композициями полезных агентов согласно настоящему изобретению, неожиданно оказалась высокой и близкой к логарифму перевесов 18 или более. Величины GMT для всех образцов превышают величину GMT образца с контрольным кодом (Код 901), за исключением образца, в который были добавлены хлопок и вспениваемые гранулы (Код 912), имеющего сравнимую прочность. Образец, содержащий частицы силикагеля (Код 906), имел гораздо более высокие величины GMT, чем все образцы с равной мягкостью, содержащие другие полезные агенты. Это означает, что образец с указанным кодом имеет более высокие значения мягкости равных значениях GMT прочности, что является одним из полезных свойств, получаемых при использовании усиливающего компонента. Кроме того, было показано, что тактильные ощущения, полученные при испытаниях образцов, содержащих усиливающие компоненты (Коды образцов 904-912), превышали показатели мягкости, которые могли быть получены из значений логарифма перевесов. В общем, усиливающий компонент придает покрытию из композиции добавки (т.е. слою "океан") новые и улучшенные тактильные свойства. Например, в образце с кодом 902 в качестве композиции добавки был использован HYPOD 8510®, который подвергали вспениванию и наносили на поверхность подложки без усиливающего компонента. При касании полученная поверхность была заметно более мягкой на ощупь по сравнению с той же санитарно-гигиенической бумагой, обработанной традиционными химическими средствами для крепирования (т.е. с образцом с кодом 901). Однако в то же самое время эта поверхность кажется маслянистой или скользкой на ощупь. Некоторым группам пользователей может понравиться такое ощущение, но другие могут не одобрять его. Добавление усиливающего компонента может изменить тактильные свойства, но не снижает повышенной мягкости. Неограничивающие примеры полученных при добавлении усиливающего компонента тактильных свойств включают поверхности, подобные на ощупь хлопку, бархату, пушистые и/или подобные меху поверхности. Другое полезное качество, получаемое при добавлении усиливающего компонента (компонентов) состоит в том, что слой покрытия из композиции добавки HYPOD 8510® имеет повышенную прочность, что важно при нанесении полезных агентов на предварительно подготовленные подложки, например, нетканые материалы из термопластических полимеров. Полученная повышенная прочность позволяет равномерно наносить пленку из полезных агентов, полностью закрывающую подложку.

Дополнительно было показано, что усиливающие компоненты и способ нанесения могут быть применены для улучшения тактильных свойств поверхности, например, мягкости, или улучшения поверхностных свойств, например, абсорбционной способности, трения, пухлости и т.д. Дополнительно, нанесение на поверхность других полезных агентов, например, отдушек, антибактериальных агентов, увлажняющих веществ, смягчающих агентов и т.д., может быть облегчено по сравнению с нанесением одной лишь композиции добавки HYPOD 8510®. Было показано, что логарифм перевесов мягкости для образца, содержащего как HYPOD 8510®, так и поливинилпирролидон-стирол, почти в 1,5 раз (значимо) превышает аналогичный параметр образца (Код 902), обработанного HYPOD 8510® без усиливающих компонентов.

Авторами изобретения было обнаружено, что результаты Ранжирования вручную для образца, обработанного вспененным HYPOD 8510®, который содержит в качестве усиливающих компонентов 6% частиц силикагеля, соответствуют самой мягкой на ощупь поверхности с разностью в 5 логарифмических единиц перевесов по сравнению с образцом, обработанным невспененными традиционными химическими веществами для крепирования. Контрольный образец, обработанный вспененным HYPOD 8510®, не содержащим усиливающих компонентов, показал второй результат с разностью в логарифмах перевесов, составляющей 4 единицы. Было показано, что логарифмы перевесов мягкости всех образцов, обработанных вспененными веществами, на по меньшей мере 3 единицы превышает соответствующий параметр контрольного образца, обработанного невспененными веществами.

Другим полезным эффектом, обусловленным добавлением усиливающих компонентов, является огромное повышение калибра, которое может быть достигнуто при одновременном сохранении или повышении предела прочности на растяжение по сравнению с образцами, поверхность которых обработана невспененными веществами. Все такие образцы подвергали каландрированию при том же давлении в зоне контакта валков, при котором выполняют конвертирование материала для косметических салфеток для лица. Проценты, приведенные рядом с экспериментальными значениями, представляют собой количества усиливающих компонентов, добавляемых в композицию HYPOD 8510®, в пересчете на массу сухого вещества, до вспенивания. Из данных, представленных Фиг.17, можно заключить, что все обработанные вспененными веществами и крепированные образцы имеют повышенную пухлость по сравнению с обработанным невспененными веществами и крепированным образцом (Код 901), и при этом максимальное повышение составляет почти 35%. Большинство образцов, содержащих усиливающие компоненты, имеют повышенную пухлость по сравнению с образцом, обработанным вспененной композицией, содержащей только HYPOD 8510® (Код 902). Все технологические условия, такие как типы и наклон (скос) ножей и оказываемое давление, были одинаковыми.

Способ крепирования

Крепирование представляет собой этап способа получения подложки, при проведении которого подложку счищают с поверхности вращающегося сушильного устройства (например, американского сушильного цилиндра) ножевым устройством. На Фиг.3 представлен простой пример нанесения полезного агента, выполняемого в виде этапа отдельно проводимого способа крепирования. Вспененный полезный агент согласно настоящему изобретению наносят аппликатором 109 на поверхность сушильного цилиндра 108. Аппликатор 109 может быть расположен внизу сушильного цилиндра 22. Например, аппликатор 109 может находиться в положении "шесть часов", "двенадцать часов", "три часа" или "девять часов". Для того, чтобы вспененные химические вещества контактировали с поверхностью 23 сушильного устройства, бортик аппликатора должен быть расположен как можно ближе к поверхности сушильного устройства или касаться поверхности сушильного устройства.

Высушенное полотно 80 санитарно-гигиенической бумаги направляют с рулона 85 санитарно-гигиенической бумаги к сушильному цилиндру 108 для превращения полотна в санитарно-гигиеническую бумагу с покрытием. Давление, необходимое для фиксации полотна 85 на внешней поверхности сушильного устройства 108, обеспечивается прижимным валком 110. Полотно 80 санитарно-гигиенической бумаги приклеивают к поверхности сушильного цилиндра 108 с помощью композиции добавки. Композиция добавки переносится на полотно санитарно-гигиенической бумаги по мере снятия крепируемого полотна с цилиндра крепирующим шабером 112. После крепирования на сушильном цилиндре 108 полотно 80 санитарно-гигиенической бумаги сматывают в рулон 116.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Приведенные ниже примеры даны для дополнительного описания и разъяснения примеров осуществления настоящего изобретения. Примеры приведены исключительно для иллюстрации и не ограничивают объем настоящего изобретения, поскольку в примеры могут быть внесены изменения, не выходящие за пределы объема настоящего изобретения.

Пример 1

В этом примере были использованы три сухих подложки: полученный водоструйным скреплением материал с поверхностной плотностью 54 г/см2 (85% целлюлозы и 15% спанбонд), поставляемый Kimberly-Clark Professional®, протирочные материалы WYPALL Х®-50, полученные водоструйным скреплением, санитарно-гигиеническая бумага для банных полотенец UCTAD с поверхностной плотностью 42 г/см2 и полотно для косметических салфеток с поверхностной плотностью 17 г/см2. (Скорость обработки листов основы полотна для косметических салфеток не достигала 1000 фут/мин (что приблизительно составляет 304,8 м/мин)). Сухие подложки обрабатывали на отдельной линии крепирования.

Коммерчески доступную дисперсию HYPOD 8510® разбавляли до достижения определенной концентрации твердых веществ производственной водой, которую предварительно обрабатывали Na2CO3 из расчета 2 г на 10 кг воды, и затем подвергали вспениванию с помощью 10-дюймового пеногенератора Gaston CFS. В некоторых аспектах применяли вспенивающий агент (вспениватель). Один из вспенивателей представлял собой гидроксипропилцеллюлозу, которая служит для повышения стабильности пены. Этот материал может быть приобретен у Ashland, Inc., Wilmington, Delaware, США, под наименованием (брендом) KLUCEL®. Стабильную пену наносили на горячую поверхность американского сушильного цилиндра и затем непосредственно скрепляли с сухой подложкой с помощью прижимного валка.

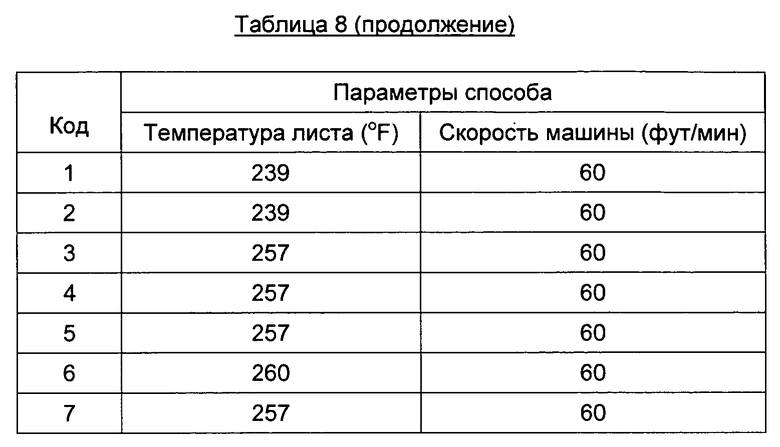

После затвердевания пены обработанную подложку счищали с поверхности американского сушильного цилиндра. Отверждение должно происходить в течение времени, определяемого скоростями машины, указанными в Таблице 1. Диаметр американского сушильного цилиндра составлял 72 дюйма, и температура нагретой поверхности составляла приблизительно 300°F (приблизительно 148,9°C).

Пример 2

В этой группе образцов сухую санитарно-гигиеническую бумагу UCTAD с поверхностной плотностью 42 г/см2 обрабатывали на отдельной линии крепирования. Химические вещества, используемые для получения покрытия, разбавляли до получения различных содержаний твердых веществ производственной водой, которую предварительно обрабатывали Na2CO3 из расчета 2 г на 10 кг воды. Разбавленную смесь затем подвергали вспениванию с помощью пеногенератора Gaston. Пену наносили на горячую поверхность американского сушильного цилиндра (то же сушильное устройство, что и в Примере 1) и затем закрепляли на сухом листе UCTAD с помощью прижимного валка.

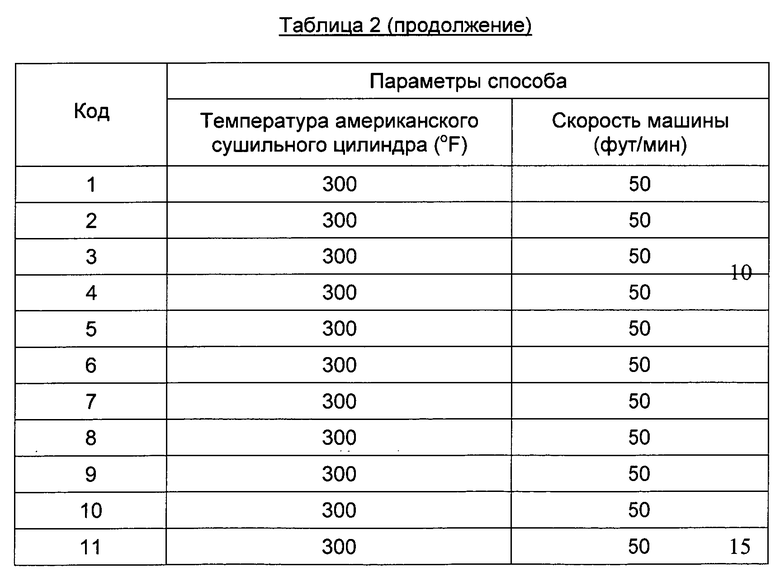

Обработанные листы UCTAD счищали с поверхности американского сушильного цилиндра после отверждения добавок при температурах, указанных в Таблице 2.

Пример 3

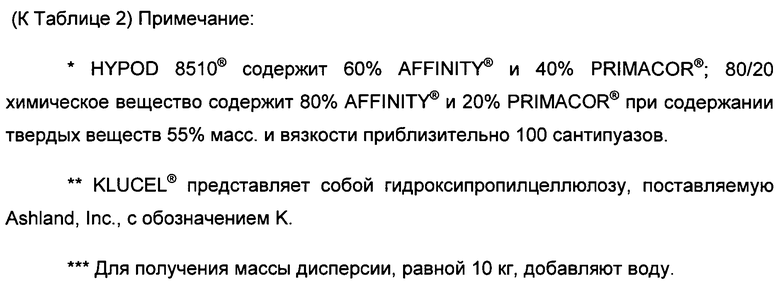

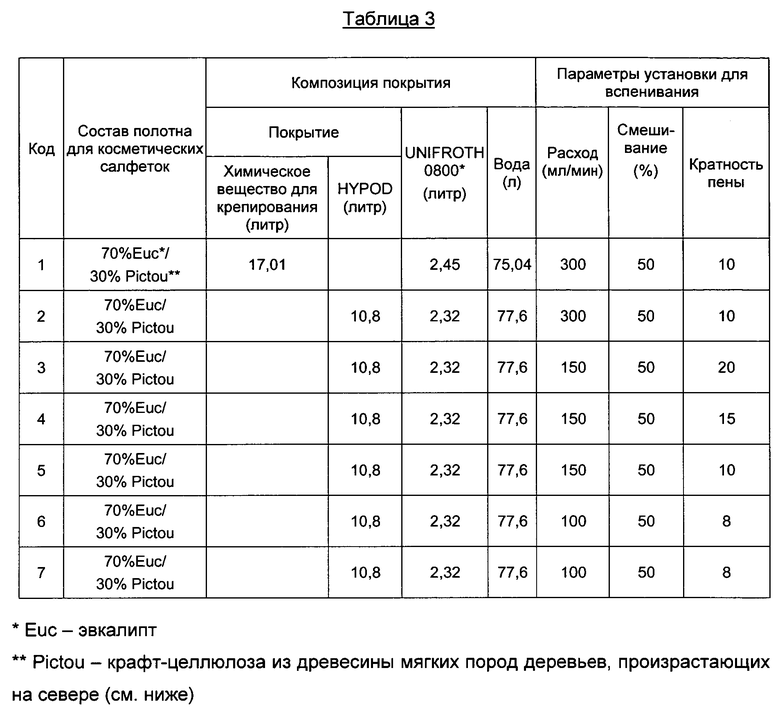

Это первый пример, в котором показан полезный эффект применения вспениваемых химических веществ на пилотной машине для получения санитарно-гигиенической бумаги, работающей со скоростью, близкой к скорости коммерческой машины для получения санитарно-гигиенической бумаги. Были испытаны две композиции добавки: (1) химическое вещество для крепирования, содержащее CREPETROL 870® (90 процентов) и CREPETROL® 874 (10 процентов); которое содержит 25% твердого вещества в жидкости и поставляется Компанией Ashland, Inc., находящейся в Wilmington, Delaware, США; и (2) коммерческая дисперсия полиолефина HYPOD 8510®, которая представляет собой дисперсию, содержащую 42% твердого вещества, поставляемую Dow Chemical Company. Средний размер частиц дисперсии составляет приблизительно 1 микрон, температура плавления 63°C, и температура стеклования -53. Обе химических композиции подвергали вспениванию до нанесения на горячую поверхность американского сушильного цилиндра. Диаметр сушильного устройства составлял 96 дюймов. Для стабилизации вспененных дисперсий полученных двух композиций применяли вспениватель UNIFROTH 0800, представляющий собой жидкость, содержащую 38% твердых веществ, поставляемую UniChem Inc.

Пример 4