Настоящее изобретение относится к пластинчатому теплообменнику, содержащему каналы потока, по которым первый и второй потоки текут в параллельном или встречном потоке, причем каналы потока сформированы для первой среды между отдельными пластинами, соединенными вместе для формирования в каждом случае пары пластин, и для второй среды между парами пластин, соединенных вместе для формирования пакета пластин, где отдельные пластины и пары пластин соединены друг с другом продольными гранями и опорными поверхностями, проходящими параллельно направлению основного потока, причем каждая отдельная пластина содержит поперечные сечения притока и оттока, расположенные по диагонали и соответствующие в продольном направлении первой среде, и поперечные сечения притока и оттока, прилегающие к ним в поперечном направлении для второй среды, где поперечные сечения оттока для первой среды в каждом случае смещены на половину высоты поперечных сечений притока и/или оттока для второй среды, причем отдельные пластины в пределах входной области содержат направляющие лопатки, образуемые штампованными выпуклостями, выступающими в канал потока, причем направляющие лопатки характеризуются дугообразной формой с участком притока, выровненным по существу параллельно направлению основного потока, и участком оттока, выровненным под углом к участку притока, и где отдельные пластины характеризуются профилированием, которое генерирует турбулентность.

Пластинчатые теплообменники такого типа имеют массовое применение, причем размеры пластины достигают в несколько метров. Настоящее изобретение может быть применено в области мусоросжигательных установок, электростанций, химических заводов, нефтезаводов и/или т.п., где образующееся тепло горения из отходящих газов применяют для нагревания второй среды.

Пластинчатый теплообменник в соответствии с указанным типом подробно раскрывается в описании патента Германии №DE 4142177 C2. В этом документе для увеличения эффективности теплообменника или, альтернативно, для уменьшения размеров необходимых отдельных пластин, предусмотрены направляющие лопатки, которые распределяют среду, втекающую через поперечное сечение притока по всей ширине канала потока. Для того чтобы избежать мертвых зон во входной области, в частности в области пластины, расположенной зеркально симметрично рядом с продольным центром, направляющие лопатки выполняют с удлиненными участками оттока, которые выступают за продольный центр отдельной пластины. Кроме того, для стабилизации потока в канале потока направляющие лопатки расположены ближе к поперечному сечению притока в продольном центре отдельных пластин, чем в направлении продольной грани отдельной пластины.

Несмотря на то что эта конструкция хорошо показала себя на практике, все еще имеются проблемы, связанные с оседанием твердых частиц внутри поступающей среды. Это относится, в частности, к указанному применению в мусоросжигательных установках, поскольку отходящие газы, полученные в результате сгорания, содержат большой процент загрязняющих веществ. Тем не менее эта проблема не ограничивается применением теплообменников в мусоросжигательных установках, она возникает повсюду, где происходит смешивание среды с вызывающими трудности твердыми частицами. Содержащиеся в среде твердые частицы приводят к появлением образований на лопатках, в результате чего пространства между соседними направляющими лопатками становятся уже и закупориваются поперечные сечения притока. Для того чтобы избежать этого, в некоторых практических применениях пластинчатый теплообменник требует регулярной очистки, например от одного до двух раз в год, что является причиной значительных простоев. Это приводит, с одной стороны, к затратам, связанным с сложной очисткой и, с другой, к убыткам, связанным с простоем оборудования.

Таким образом целью настоящего изобретения является создание пластинчатого теплообменника, в котором засорение поперечных сечений притока, связанное с накоплением твердых частиц на направляющих лопатках, исключается без одновременного понижения производительности теплообменника.

В качестве технического решения для указанной цели предлагается пластинчатый теплообменник в соответствии с ограничительной частью независимого пункта формулы изобретения, в котором направляющие лопатки поперечных сечений притока не выступают за пределы продольного центра отдельных пластин, т.е., направляющие лопатки сформированы исключительно в половинах пластин, связанных с соответствующими поперечными сечениями притока, причем участки притока и участки оттока характеризуются по существу одинаковыми значениями длины, и направляющие лопатки расположены по существу на одинаковом расстоянии от соединяющейся поперечной грани связанной отдельной пластины, и вместе с этим профилирование, генерирующее турбулентность, выступает во входной области поперечных сечений притока до направляющих лопаток и утоплено в области, прилегающей зеркально симметрично к продольному центру отдельных пластин.

Благодаря направляющим лопаткам, которые, в соответствии с настоящим изобретением, более короткие и расположены под большим наклоном по отношению к направлению основного потока, а также ближе к грани, прилипание частиц грязи сведено к минимуму. Вместе с этим высокая производительность теплообменника обеспечивается тем, что генерирующее турбулентность профилирование отдельных пластин выступает во входной области поперечного сечения притока до направляющих лопаток и утоплено в области пластины, расположенной зеркально симметрично напротив продольного центра. В связи с этим углублением профиля в половине пластины, расположенной рядом с поперечным сечением притока, создается давление разряжения по отношению к давлению газа внутри профилированного поперечного сечения притока таким образом, что поступающие отходящие газы всасываются в область без профиля.

Следовательно, благодаря определенной конфигурации профилирования, считается, что производительность теплообменника зависит от того, как однородная нагревающая среда распределена по всей ширине пластины встречного потока. Тем не менее меры, обеспечивающие осуществление однородного распределения, как правило, способствуют накоплению грязи. Таким образом, настоящее изобретение обеспечивает решение, которое уравновешивает два конкурирующих признака таким образом, что, с одной стороны, уменьшается прилипания частиц грязи и, с другой, не возникает снижения производительности.

Сочетание предлагаемой конфигурации направляющих лопаток, с одной стороны, и предлагаемой конфигурации профилирования, генерирующего турбулентность, с другой, приводит к синергетическому эффекту, заключающемуся в том, что происходит выравнивание сред, текущих в теплообменнике, по всей ширине пластины, при одновременном уменьшении риска загрязнения, которое в худшем случае является причиной засорения направляющих лопаток. В отличие от известного уровня техники в соответствии с вышеупомянутым DE 4142177 C2, настоящее изобретение преднамеренно отступает от предыдущей конфигурации и предлагает уменьшить размеры направляющих лопаток, в частности размеры соответствующего участка оттока. Более того, сознательно отступая от указанного известного уровня техники, количество направляющих лопаток было существенно уменьшено. Ухудшение выравнивания среды, вызванное в результате этих мер, которое должно было произойти в соответствии с разъяснениями в документе DE 4142177 C2, на удивление не возникло или было компенсировано в сочетании с конфигурацией генерирующего турбулентность профилирования. В результате предложенной конфигурации повышается эффективность по сравнению с известным уровнем техники в отношении распределения среды и вместе с этим достигается уменьшение контактных поверхностей направляющей лопатки для осаждения частиц грязи, посторонних веществ и/или т.п. Таким образом, в отличие от ранее известных пластинчатых теплообменников, пластинчатый теплообменник в соответствии с настоящим изобретением менее подвержен загрязнению или даже закупориванию, следовательно, надежность функционирования увеличивается и/или периодичность технического обслуживания может быть увеличена. Связанный с этим чрезвычайно положительный эффект связан с тем фактом, что в отличие от известного уровня техники, участки оттока направляющих лопаток в соответствии с настоящим изобретением сформированы с более крутым наклоном и более короткими.

Преимущественно, направляющие лопатки полностью выполнены при помощи штамповки так, что они опираются без какого-либо зазора на соседнюю отдельную пластину. Благодаря этой конфигурации направляющие лопатки успешно служат в качестве опорной стойки или распорки, в результате чего снижаются вибрации в парах пластин и в пакете пластин, и, таким образом, структура теплообменника в целом становится более устойчивой. В зависимости от конфигурации, направляющие лопатки, которые полностью выполнены штамповкой, могут опираться на направляющие лопатки соседних отдельных пластин или на противоположные стенки каналов потока.

Настоящее изобретение предусматривает, что участки притока и участки оттока расположены под углом от 140° до 100°, преимущественно от 135° до 112° по отношению друг к другу. Чем короче направляющие лопатки, тем под большим наклоном участки притока и участков оттока могут быть расположены по отношению друг к другу. Благодаря комбинации с участком притока, выровненным по существу параллельно основному направлению потока, возможно применение углов до 90° без риска засорения поперечного сечения притока при помощи накопления загрязняющих веществ в направляющих лопатках.

Рекомендуется, чтобы профилирование, генерирующие турбулентность, на отдельных пластинах, содержало штампованные выступы. Указанные выступы могут быть выполнены очень простым и экономически эффективным способом, заключающимся в штамповке отдельных пластин. Более того, область с равномерными выступами отлично подходит для увеличения производительности теплообменника. Благодаря турбулентному потоку теплообмен увеличивается и, следовательно, увеличивается производительность.

Более того, некоторые из выступов могут быть выполнены в качестве распорок для соседних отдельных пластин. Таким образом, даже в случае небольших расстояний между соседними отдельными пластинами, заранее установленное расстояние между пластинами может быть обеспеченно по всей длине канала и ширине канала. Такие распорки также могут быть сформированы в области направляющих лопаток для того, чтобы удерживать отдельные пластины в области поперечных сечений притока и оттока на заранее установленном расстоянии друг от друга. Разумеется, также возможно, чтобы все выступы служили в качестве распорок.

Настоящее изобретение предусматривает, что генерирующее турбулентность профилирование отдельной пластины сформировано перпендикулярно к направлению основного потока по всему основанию вплоть до контактных поверхностей. Благодаря этому профилированию, которое проходит по всей ширине отдельной пластины до ее боковых граней, достигается регулируемая схема потока с одновременным устранением обходных каналов. В отличие от известного уровня техники, таким образом устраняют то, что среда, текущая по отдельной пластине, движется в каналах без профилей и способствуют теплообмену только в незначительной мере. В целом, в отличие от известного уровня техники профилирование, которое проходит ближе к боковым граням, таким образом влияет на улучшение теплопередачи теплообменника.

Кроме того, согласно настоящему изобретению в области контактных поверхностей отдельные пластины содержат граничные каналы с поперечными сечениями, которые характеризуются изменяющимися размерами на протяжении продольного удлинения указанных граничных каналов. Посредством уменьшения размеров обходных каналов без барьеров, эти граничные каналы приводят также к улучшенной схеме потока, что в свою очередь увеличивает теплоотдачу теплообменника. Граничные каналы характеризуются лабиринтообразной формой и сформированы в области контактных поверхностей, т.е., в граничной области отдельных пластин, по которой теплоноситель в других случаях проходит беспрепятственно и, следовательно, без взаимодействия. Изменения поперечного сечения вдоль продольного удлинения граничных каналов обеспечивают то, что среда, протекающая через него, не может продолжать течь прямо и беспрепятственно, и будет подвержена эффекту противотока в местах сужения поперечного сечения. Таким образом, резко уменьшается беспрепятственный поток среды через граничные каналы отдельной пластины и, соответственно, также снижаются потери производительности. В результате, производительность увеличится до 5% по сравнению с известным уровнем техники.

Чрезвычайно предпочтительно, граничные каналы характеризуются по существу S-образной формой, т.е. многократно повторяющейся S-образной формой. Это приводит к ступенчатой блокирующей выпуклости с обеих сторон каждого граничного канала, причем выпуклость приводит к увеличенному взаимодействию с теплоносителем в связи с образующимися в результате сужениями и расширениями.

Предпочтительно, поперечное сечение граничных каналов может изменятся до 50% или более. В результате, беспрепятственное сечение для прохождения среды будет уменьшено более чем на половину. Кроме того, в сочетании с S-образной конфигурацией создается локальное смещение канала потока, которое дополнительно увеличивает взаимодействия между средой и теплообменником.

В сочетании с предлагаемой конфигурацией генерирующего турбулентность профилирования, проходящего в соответствующую граничную область каждой отдельной пластины, конфигурация граничного канала в соответствии с настоящим изобретением приводит к синергетическому эффекту, заключающемуся в том, что по существу устранены беспрепятственные пути течения для среды. По этой причине среды, проходящие в пластинчатый теплообменник, не могут быть отведены посредством подобного обходному каналу протока, в котором не происходит взаимодействия. В отличие от известного уровня техники, ни основание около граничной области каждой отдельной пластины, ни граничный канал, сформированный в граничной области между двумя отдельными пластинами, не представляют в соответствии с предложенной конфигурацией указанный обходной канал в виду того, что в соответствии с настоящим изобретением граничные каналы характеризуются лабиринтообразной формой, и создающее турбулентность профилирование проходит в граничную область каждой отдельной пластины. Таким образом, в результате при неизмененном размере пластины может быть достигнуто увеличение производительности или при одинаковой производительности может быть достигнуто уменьшение размера пластины. В известном уровне техники отсутствует пример такой конфигурации.

Другие признаки и достоинства изобретения вытекают из следующего описания со ссылками на сопутствующие фигуры, на которых:

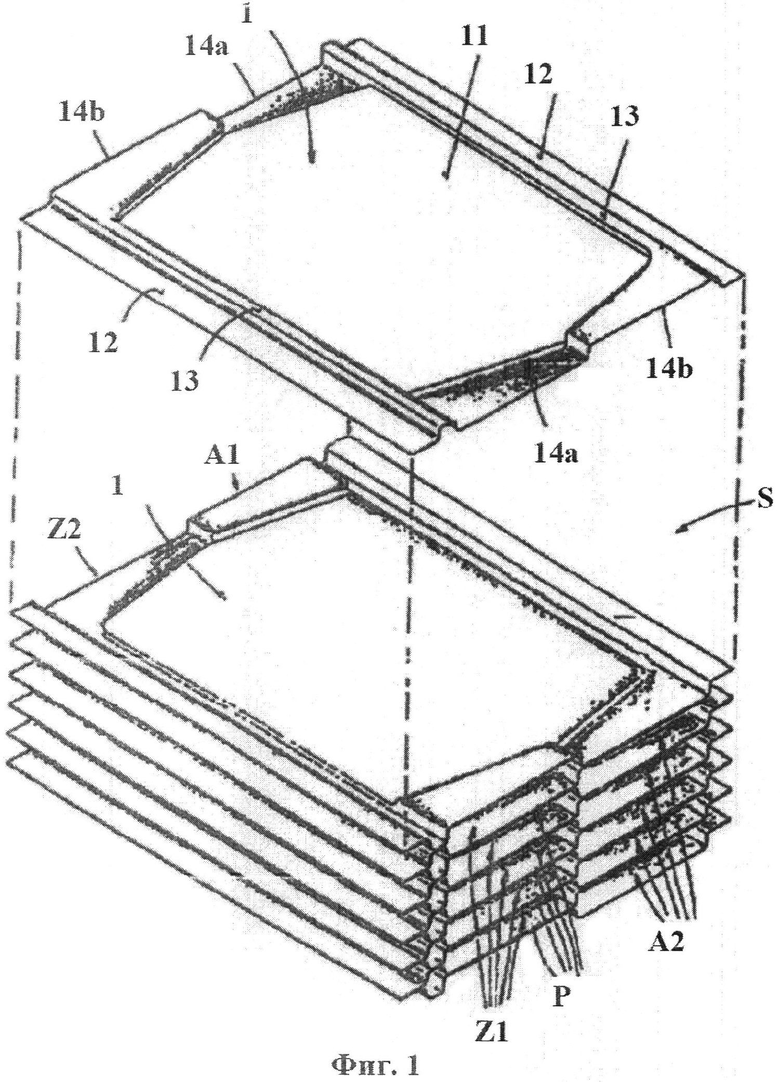

на фиг.1 представлен вид в перспективе пакета пластин, формируемого из множества отдельных пластин, на котором для лучшего обзора направляющие лопатки и профилирование не показаны;

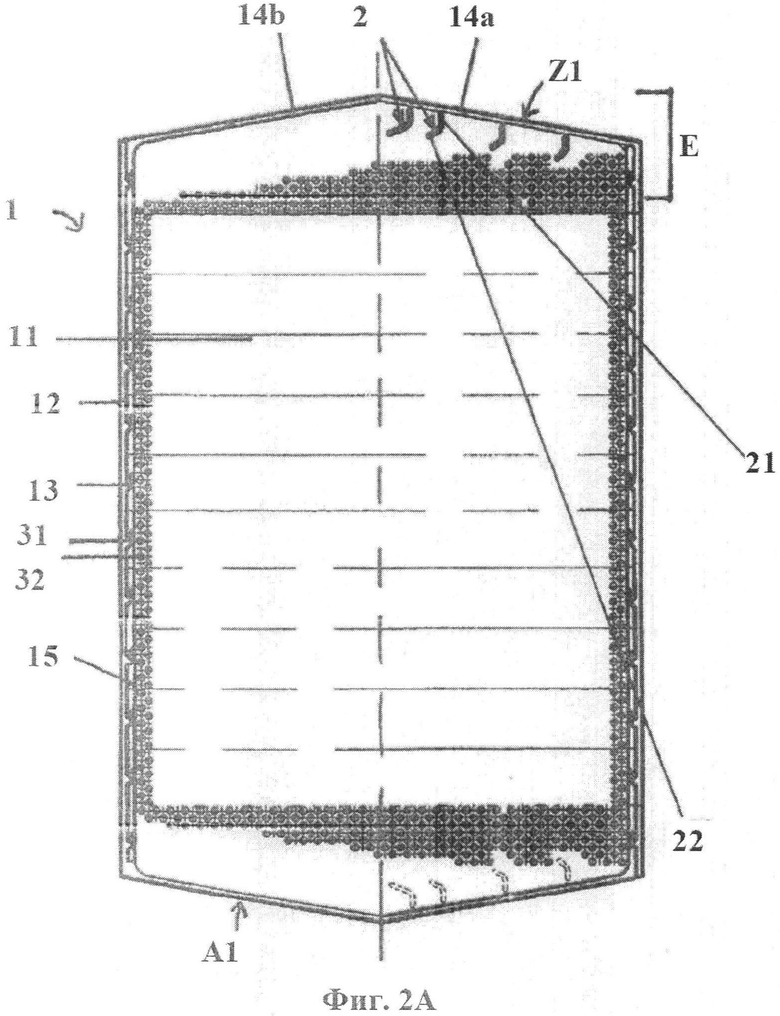

на фиг.2а представлен вид сверху отдельной пластины с направляющими лопатками и указанное профилирование;

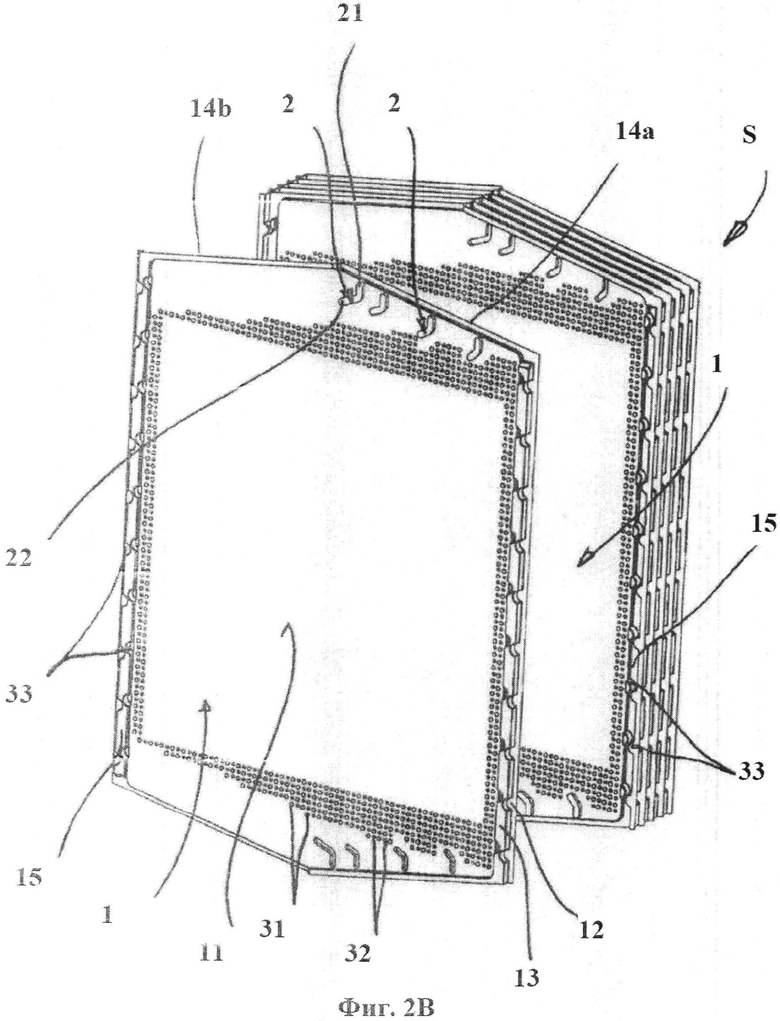

на фиг.2b представлен вид в перспективе пакета пластин, формируемого в соответствии с фиг.2а из множества отдельных пластин;

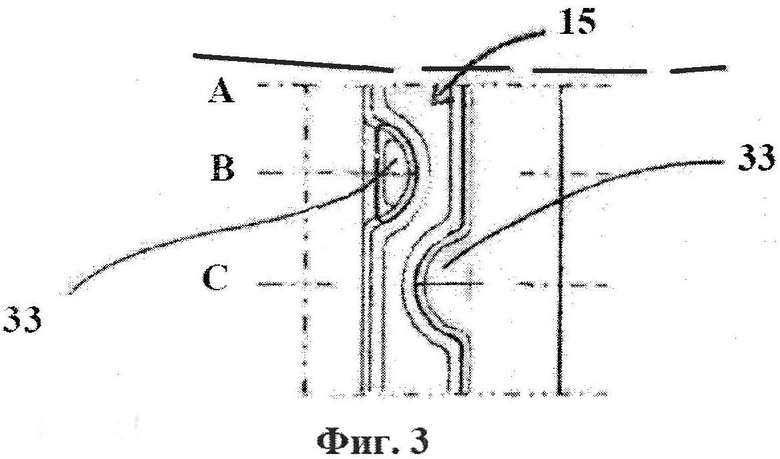

на фиг.3 представлено увеличенное подробное изображение S-образного граничного канала;

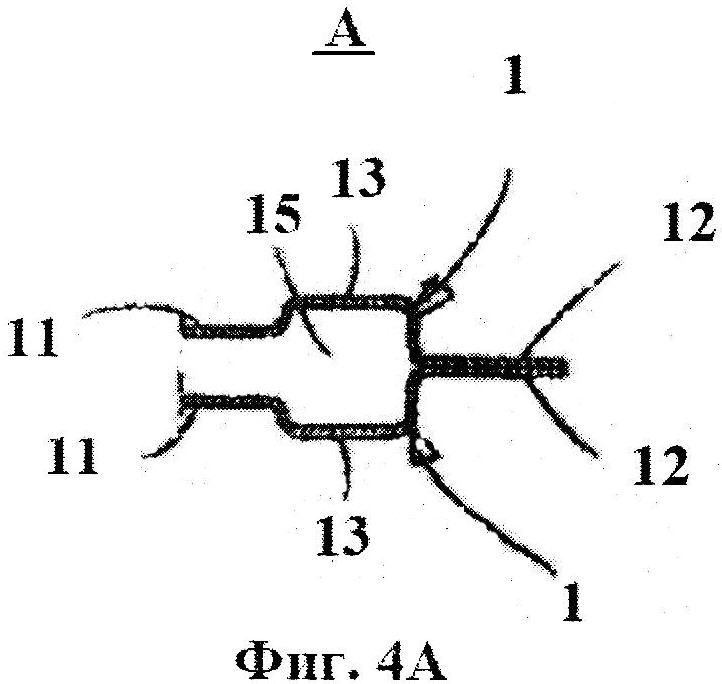

на фиг.4a представлен вид в разрезе в соответствии с разрезом "A" S-образного граничного канала;

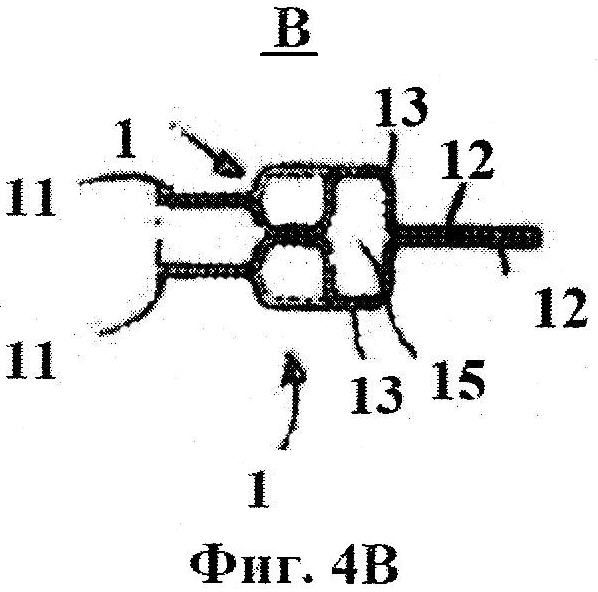

на фиг.4b представлен вид в разрезе в соответствии с разрезом "В" S-образного граничного канала;

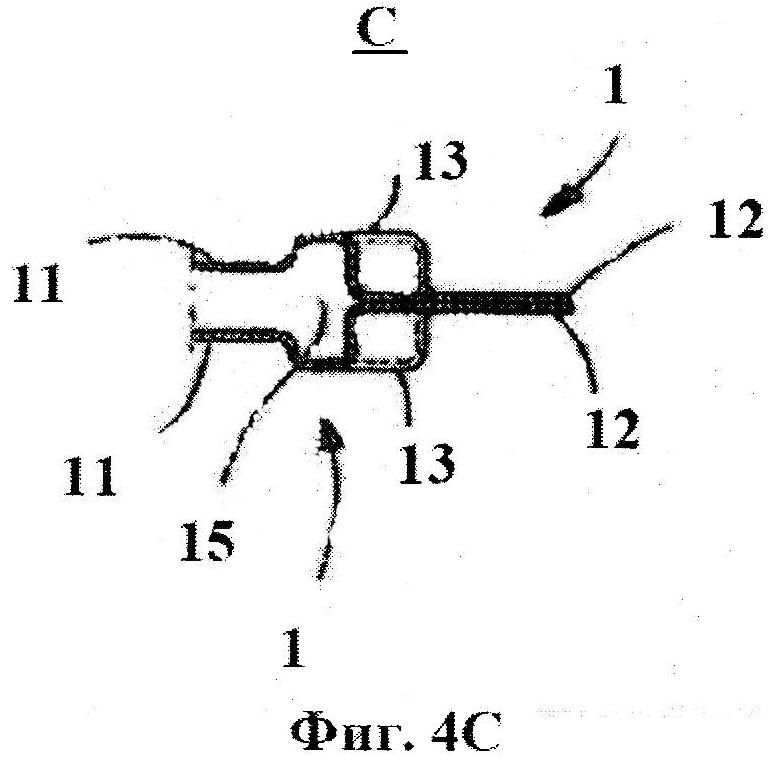

на фиг.4c представлен вид в разрезе в соответствии с разрезом "С" S-образного граничного канала.

Примерный вариант осуществления пластинчатого теплообменника схематически изображен на фиг.1, на которой представлен вид в перспективе пакета S пластин, составленного из множества отдельных пластин 1, которые в каждом случае соединены друг с другом так, чтобы образовывать пары P пластин. Каждая отдельная пластина 1 содержит основание 11, которое лежит в плоскости, отличной от продольных граней 12. Каждая отдельная пластина 1 сформирована с контактной поверхностью 13, которая смещена по высоте относительно продольных граней 12 и проходит последовательно и параллельно этим продольным граням 12. Смещение между контактной поверхностью 13 и связанной продольной гранью 12 вдвое больше, чем смещение между продольными гранями 12 и основанием 11. Соответственно, основание 11 находится по средине расстояния между плоскостью продольных граней 12 и плоскостью контактных поверхностей 13. Согласно примерному варианту осуществления грани, проходящие поперек продольным граням 12 отдельной пластины 1, лежат приблизительно на половину в плоскости продольных граней 12 или в плоскости контактных поверхностей 13, соответственно. Таким образом, созданы поперечные грани 14а и 14b, которые смещены относительно друг друга по высоте, т.е. перпендикулярно к поверхности основания 11, на такое же расстояние, как и плоскости, в которых лежат, с одной стороны, поперечные грани 12 и, с другой стороны, контактные поверхности 13. На фигуре 1 отчетливо представлено, что в настоящем раскрытии поперечные грани 14а и 14b расположены напротив друг друга по диагонали.

В каждом случае две отдельные пластины 1, изображенные на фиг.1 в верхней части, соединены, как представлено в нижней части изображения на фиг.1 для образования пары P пластин. На фигуре 1 представлены в качестве примера пять пар P пластин в сборе, причем сверху самой верхней пары пластин расположена дополнительная отдельная пластина 1, представленная удаленной от других пластин, которая также будет соединена с самой верхней отдельной пластиной 1 для образования пары P пластин.

Когда пары P пластин соединены в области контактных поверхностей 13 для того, чтобы сформировать пакет S пластин, это приводит к формированию каналов, расположенных друг над другом для двух сред, участвующих в теплообмене. В то время как одна среда течет в каналах потока, которые сформированы в каждом случае парами P пластин, другая среда течет в каналах потока, которые сформированы посредством соединения пар P пластин вместе для того, чтобы сформировать пластинчатый пакет S. В настоящем раскрытии, поперечные грани 14a отдельных пластин 1, лежащие в плоскости продольных граней 12, формируют поперечное сечение Z1 притока или, соответственно, поперечное сечение A1 оттока каналов потока для среды, текущей между парами P пластин. Поперечные грани 14b отдельных пластин 1, проходящие в плоскости контактных поверхностей 13, образуют поперечное сечение Z2 притока или, соответственно, поперечное сечение A2 оттока для другой среды, которая течет между отдельными пластинами 1 каждой пары P пластин в том же направлении или в направлении, противоположном первой среде. На фиг.1, которая демонстрирует противоточный теплообменник, показано, что в связи с диагональным расположением входного и выходного отверстий, поперечные сечения Z1 и Z2 притока, соответственно, для одной среды располагаются рядом с поперечными сечениями A2 и A1 оттока, соответственно, для другой среды, т.е. со смещением в каждом случае на половину высоты пары P пластин.

На фиг.2а представлена отдельная пластина 1 в соответствии с настоящим изобретением, поперечное сечение Z1 притока которой проходит на протяжении половины ширины отдельной пластины 1 от продольного центра до продольной грани 12. Отдельная пластина содержит входную область Е, длина которой в направлении основного потока характеризует участок, который необходим втекающей среде для распределения по всей ширине отдельной пластины 1. В плоскости изображения справа от продольного центра отдельной пластины 1 расположены четыре направляющие лопатки 2, каждая из которых состоит из одного участка 21 притока и одного участка 22 оттока. Участки 21 притока и участки 22 оттока характеризуются примерно аналогичной длиной и образуют угол примерно от 140° до 100° между ними. Ни один из участков 22 оттока не выступает за пределы продольного центра отдельной пластины 1. Участки 21 притока в каждом случае прикреплены по близости от поперечной грани 14a. Отдельная пластина 1 содержит генерирующее турбулентность профилирование 31, 32, которое выполнено по всей ширине отдельной пластины до контактных поверхностей 13. Указанное профилирование 31, 32 состоит из большого количества выступов 31, 32, выполненных посредством штамповки в отдельной пластине 1, причем выступы проходят в области поперечного сечения Z1 притока до направляющих лопаток 2 и утоплены в области слева от продольного центра.

Рассмотрим плоскость изображения в соответствии с фиг.2, S-образные граничные каналы 15 сформированы в области контактных поверхностей 13, причем указанные каналы характеризуются поперечным сечением, которое характеризуется изменяющимися размерами вдоль их продольного удлинения.

На фиг.2b представлен вид в перспективе пакета S пластин, сформированного из множества отдельных пластин 1. Взаимодействие отдельных пластин 1 отчетливо видно на этой иллюстрации.

На фиг.3 представлен увеличенный вид сверху указанного граничного канала 15. На фиг.4а, 4b и 4c представлены виды в разрезе этого граничного канала 15 согласно различным поперечным сечениям А, В и С, выполненным на фиг.3. Видно, что поперечные сечение, через которое течет среда, является максимальным в позиции А, тогда как поперечное сечение в позициях В и С в каждом случае составляют менее 50% максимального поперечного сечения, причем поперечное сечение в позициях В и С в каждом случае сужается с различных сторон граничного канала 15. В настоящем раскрытии сужения поперечного сечения возникают из-за штампованных выпуклостей 33, которые относительно плоскости изображения в соответствии с фиг.3 характеризуются формой неполного круга так, чтобы в продольном направлении сформировать в целом S-образную конфигурацию канала.

Настоящее изобретение функционирует следующим образом

Теплоноситель, в настоящем раскрытии отходящий газ, протекающий через поперечное сечение Z1 притока в отдельной пластине 1, попадает на участки 21 притока направляющей лопатки 2, непосредственно прилегающие к поперечной грани 14a. Таким образом, отходящий газ направляют на участки 22 оттока, которые расположены под углом примерно от 140° до 100°, преимущественно от 135° до 112°, по отношению к участкам 21 притока. В связи с тем, что входная область Е в области поперечного сечения Z1 притока содержит профилирование 31, 32, выполненное непосредственно после направляющих лопаток 2, хотя профилирование 31, 32 отсутствует в области входной пластины 1, расположенной зеркально симметрично слева от продольного центра, распределение давления происходит над профилированием 31, 32, в пределах входной области Е, причем распределение давления всасывает входящий отработавший газ от направляющих лопаток 2 в область без профилирования. Таким образом, отработавший газ равномерно распределяется по всей ширине пластины и обеспечивает однородную интенсивность теплового потока по всей входной пластине 1 теплообменника. Благодаря очень короткой и крутой конфигурации направляющих лопаток 2, прилипание частиц грязи на направляющие лопатки 2 уменьшается, в результате чего засорение поперечного сечения Z1 притока предотвращено. Таким образом, в целом создан пластинчатый теплообменник с низкими эксплуатационными расходами, который не подвержен потери производительности.

Согласно одному варианту осуществления отдельная пластина 1 может содержать в дополнение к раскрытым выше признакам граничные каналы 15, которые с целью формирования лабиринта содержат штампованные выпуклости 33. В настоящем раскрытии среда, достигающая граничной области отдельной пластины 1, течет через граничные каналы 15 и достигает сужений и расширений поперечных сечений соответствующего канала, что вызывает эффект противотока и в результате увеличенное взаимодействия среды с отдельной пластиной 1. Как представлено на фиг.3, отходящий газ попадает в S-образные граничные каналы 15, причем полное поперечное сечение каналов представлено площадью сечения А (см. фиг.4a). В области сечения В (см. фиг.4b) отходящий газ должен течь через первый изгиб, где поперечное сечение уменьшено на половину. В ходе этого генерируется вышеупомянутый эффект противотока. Ниже по течению от изгиба поперечное сечение снова временно расширяется и снова уменьшается в области сечения С (фиг.4c) до половины сечения; после этого поток следует по S-образной форме граничного канала 15 в области противоположной боковой стенки канала. Поэтому, в целом, потери производительности, которые в соответствии с известный уровнем техники происходят в связи с обходными каналами в граничной области отдельной пластины 1, значительно снижаются посредством более интенсивного взаимодействия теплоносителя с отдельными пластинами 1, что в свою очередь приводит к увеличению производительности теплообменников. Этот эффект может быть усилен тем, что генерирующее турбулентность профилирование 31, 32 будет сформировано по всей ширине отдельных пластин 1 до контактных поверхностей 13. Это обеспечивает устранение обходных каналов и, следовательно, приводит к повешенной производительности теплообменника.

СПИСОК ПОЗИЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2576404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, ПРЕССОВОЙ ИНСТРУМЕНТ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ОТДЕЛЬНЫХ ПЛАСТИН ДЛЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2012 |

|

RU2607130C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2068166C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2076295C1 |

| ТЕПЛООБМЕННИК С ОРЕБРЕННЫМИ ТРУБАМИ | 2013 |

|

RU2603508C1 |

| ТУРБИННАЯ ЛОПАТКА | 2005 |

|

RU2299991C2 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2585130C1 |

| ВОЗДУХОВЫПУСКНОЕ УСТРОЙСТВО | 2009 |

|

RU2518092C2 |

| САМООХЛАЖДАЮЩИЙСЯ КРЫШНЫЙ ВЕНТИЛЯТОР И СПОСОБ ЕГО РАБОТЫ | 2024 |

|

RU2835139C1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК, СОДЕРЖАЩИЙ ТАКИЕ ПЛАСТИНЫ | 2004 |

|

RU2349853C2 |

Изобретение относится к теплотехнике и может быть использовано в пластинчатых теплообменниках. В пластинчатом теплообменнике, содержащем каналы потока, по которым первый и второй потоки текут в параллельном или встречном потоке, причем каналы потока сформированы для первой среды между отдельными пластинами (1), соединенными вместе для формирования в каждом случае пары (P) пластин, и для второй среды между парами (P) пластин, соединенных вместе для формирования пакета (S) пластин, отдельные пластины (1) в пределах входной области (E) содержат направляющие лопатки (2), которые образованы штампованными выпуклостями и выступают в канал потока, причем направляющие лопатки (2) характеризуются дугообразной формой с участком (21) притока, выровненным по существу параллельно направлению основного потока, и участком (22) оттока, выровненным под углом к участку (21) притока. 8 з.п. ф-лы, 7 ил.

1. Пластинчатый теплообменник, содержащий каналы потока, по которым первый и второй потоки текут в параллельном или встречном потоке, причем каналы потока сформированы для первой среды между отдельными пластинами (1), соединенными вместе для формирования в каждом случае пары (P) пластин, и для второй среды между парами (P) пластин, соединенных вместе для формирования пакета (S) пластин, где отдельные пластины (1) и пары (Р) пластин соединены друг с другом продольными гранями (12) и опорными поверхностями (13), проходящими параллельно направлению основного потока, причем каждая отдельная пластина (1) содержит поперечные сечения (Z1, Z2, A1, A2) притока и оттока, расположенные по диагонали и соответствующие в продольном направлении первой среде, и поперечные сечения (Z1, Z2, A1, A2) притока и оттока, прилегающие к ним в поперечном направлении для второй среды, где поперечные сечения (Z1, Z2, A1, A2) притока и оттока для первой среды в каждом случае смещены на половину высоты поперечных сечений (Z1, Z2, A1, A2) притока и оттока для второй среды, причем отдельные пластины (1) в пределах входной области (Е) содержат направляющие лопатки (2), образуемые штампованными выпуклостями, выступающими в канал потока, причем направляющие лопатки (2) характеризуются дугообразной формой с участком (21) притока, выровненным по существу параллельно направлению основного потока, и участком (22) оттока, выровненным под углом к участку притока (21), и где отдельные пластины (1) характеризуются профилированием (31, 32), которое генерирует турбулентность,

отличающийся тем,

что направляющие лопатки (2) поперечных сечений (Z1, Z2) притока не выступают за пределы продольного центра отдельных пластин (1), где участки (21) притока и участки (22) оттока характеризуются по существу одинаковыми длинами и где направляющие лопатки (2) расположены по существу на том же расстоянии от сопряженной поперечной грани (14а, 14b) соответствующей отдельной пластины (1), и

что профилирование (31, 32), генерирующее турбулентность, выступает во входной области (Е) поперечных сечений (Z1, Z2) притока до направляющих лопаток (2) и утоплено в области, прилегающей зеркально симметрично к продольному центру отдельных пластин (1).

2. Пластинчатый теплообменник по п.1, отличающийся тем, что направляющие лопатки (2) являются полностью штампованными так, что они опираются без какого-либо зазора на соседнюю отдельную пластину(1).

3. Пластинчатый теплообменник по п.1 или 2, отличающийся тем, что участок (21) притока и участок (22) оттока расположены под углом от 140° до 100°, преимущественно от 135° до 112°, по отношению друг к другу.

4. Пластинчатый теплообменник по предыдущему пункту, отличающийся тем, что профилирование (31, 32), генерирующее турбулентность, содержит штампованные выступы (31, 32).

5. Пластинчатый теплообменник по п.4, отличающийся тем, что некоторые из выступов (31, 32) выполнены в виде распорок для соседних отдельных пластин (1).

6. Пластинчатый теплообменник по предыдущему пункту, отличающийся тем, что генерирующее турбулентность профилирование (31, 32) отдельных пластин (1) сформировано перпендикулярно направлению основного потока по всему основанию (11) до контактных поверхностей (13).

7. Пластинчатый теплообменник по предыдущему пункту, отличающийся тем, что отдельные пластины (1) в области контактных поверхностей (13) содержат граничные каналы (15) с поперечным сечением, которое характеризуется изменяющимися размерами вдоль продольного удлинения указанных граничных каналов.

8. Пластинчатый теплообменник по п.7, отличающийся тем, что граничные каналы (15) сформированы так, чтобы характеризоваться по существу S-образной формой или многократно повторяющейся S-образной формой.

9. Пластинчатый теплообменник по любому из пп.7 и 8, отличающийся тем, что размер поперечного сечения граничных каналов (15) может изменяться до 50% или более.

| DE 4142177 A1 24.06.1993 | |||

| US 2011030829 A1 10.02.2011 | |||

| WO 2011007737 A1 20.01.2011 | |||

| Гофрированная вставка для пластинчатого теплообменника | 1976 |

|

SU591684A2 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2047076C1 |

Авторы

Даты

2016-02-20—Публикация

2012-10-29—Подача