Настоящее изобретение относится к способу получения пластинчатого теплообменника, содержащего каналы потока, по которым текут первая и вторая среды, причем каналы потока сформированы для первой среды между отдельными пластинами, соединенными вместе для формирования в каждом случае пары пластин, и для второй среды между парами пластин, соединенными вместе для формирования пакета пластин, где отдельные пластины и пары пластин соединены друг с другом продольными гранями и/или опорными поверхностями, проходящими в каждом случае параллельно направлению основного потока, причем каждая отдельная пластина в направлении основного потока первой среды содержит соответствующие поперечные сечения притока и оттока для первой среды, а в направлении основного потока второй среды содержит соответствующие поперечные сечения притока и оттока для второй среды.

В области техники хорошо известны способы производства пластинчатых теплообменников. Пластинчатые теплообменники могут быть разработаны в качестве теплообменников с параллельным и встречным потоком или в качестве теплообменников с перекрестным потоком.

Известно, что на производственной линии, сконфигурированной для получения пластин с параллельным потоком, очень сложно также получать пластины с перекрестным потоком или vice versa. Причина этого кроется в различной конструктивной схеме пластин с параллельным потоком и пластин с перекрестным потоком, соответственно. Различия заключаются в конкретном положении и размере поперечных сечений притока и оттока, через которые среда течет между соседними пластинами теплообменника. Аналогично, размеры пластин с встречным потоком и пластин с перекрестным потоком также отличаются. Теплопроводность пластин с встречным потоком, например, по существу зависит от длины пластин. В настоящем описании под термином «пластины с встречным потоком» подразумевают как пластины с встречным потоком, так и пластины с параллельным потоком. При разработке пластин с перекрестным потоком также учитывают, что, в отличие от пластин с встречным потоком, первая среда течет вдоль длины пластины, а вторая среда течет вдоль ширины пластины. Следовательно, при разработке пластин с перекрестным потоком, чрезвычайно важно согласовать ширину пластины с ее длиной или vice versa. В идеальном варианте пластины с перекрестным потоком характеризуются по существу квадратной формой.

В целом, получение пластин с перекрестным потоком или пластин с параллельным потоком сталкивается с противоречивыми требованиями, которые вызваны необходимыми конструктивными признаками соответствующей индивидуальной пластины. В случае пластин с встречным потоком, в частности, по причинам, связанным с изготовлением, желательно, чтобы указанные пластины характеризовались фиксированной шириной пластины. Таким образом, они могут быть легко интегрированы в технологическую последовательность операций. Задание необходимых размеров для конкретной теплопроводности выполняют посредством длины пластин. Следовательно, пластины, характеризующиеся заданной шириной, могут быть изготовлены с различной длиной в зависимости от предъявляемых к теплопроводности требований. Однако, в случае пластин с перекрестным потоком приоритетными являются другие параметры. Поскольку теплоносители текут с различных направлений передней и задней сторонах пластин с перекрестным потоком, необходимо сконфигурировать отдельную пластину таким образом, чтобы принять меры, которые по существу уравнивают коэффициенты теплообмена с обеих сторон площади поверхности пластины. Согласно известному уровню техники равные коэффициенты теплообмена обеспечивают посредством согласования друг с другом ширины пластины и длины пластины. Это необходимо, поскольку одна среда течет вдоль длины пластины, а другая среда течет по ширине пластины. Указанные противоречивые требования являются причиной того, что параметры производства и способы получения пластин с встречным потоком не могут быть применены к пластинам с перекрестным потоком или vice versa.

Аналогично поперечные сечения притока и оттока пластин с встречным потоком и пластин с перекрестным потоком характеризуются различной конструкцией. Указанные различия относятся к их положению на соответствующей отдельной пластине и также к их размеру. Поскольку в случае пластин с встречным потоком первая и вторая среды текут в одном направлении или в противоположных направлениях, по причинам доступного пространства целесообразно использовать, в каждом случае, только половину пластины в качестве поперечного сечения для притока или оттока. Напротив, это проблема не существует для пластин с перекрестным потоком, поскольку поперечные сечения притока и оттока двух сторон пластины смещены относительно друг друга на 90°. Следовательно, в том числе и по этой причине, отсутствует возможность применить принципы производства, известные для пластин с встречным потоком, для получения пластин с перекрестным потоком. Кроме того, ввиду различных положений поперечных сечений притоков и оттоков используют различную конструктивную схему для пластин с встречным потоком и пластин с перекрестным потоком, при этом положения граней и контактных поверхностей также отличаются. Поскольку в случае пластин с перекрестным потоком каждая из четырех граней пластины содержит на передней стороне и задней стороне отдельной пластины поперечные сечения притока и оттока, соответственно, принцип соединения двух отдельных пластин с тем, чтобы сформировать пару пластин, или соединения нескольких пар пластин с тем, чтобы сформировать пакет пластин, не может быть перенесен от пластины с встречным потоком на пластину с перекрестным потоком.

В целом, все указанные конструктивные отличия приводят к различным размерам отдельных пластин и к различным положениям и размерам поперечных сечений притока и оттока, а также в каждом отдельном случае к заданию полностью отличающихся размеров для достижения необходимого коэффициента теплопередачи или коэффициента теплопередачи, который является одинаковым с обеих сторон площади поверхности пластины.

Следовательно, целью настоящего изобретения является создание способа получения пластинчатого теплообменника, причем способ обеспечивает получение пластинчатых теплообменников с встречным потоком, а также пластинчатых теплообменников с перекрестным потоком.

Указанная цель достигается согласно настоящему изобретению тем, что отдельные пластины получают в каждом случае из непрессованной заготовки пластины, причем вначале выполняют переоборудование рабочего инструмента при помощи взаимозаменяемых элементов пресс-формы для получения пластин с перекрестным потоком или пластин с встречным потоком, и затем заготовку пластины прессуют посредством переоборудованного инструмента в пластину с перекрестным потоком или пластину с встречным потоком, тем самым формируя соответствующие грани и/или контактные поверхности, а также поперечные сечения притока и оттока.

Основная идея настоящего изобретения заключается в возможности использовать, с наименьшим объемом работ по модификации, производственные установки, разработанные, например, для получения пластин с встречным потоком, также для получения пластин с перекрестным потоком. В частности, прессовые инструменты, используемые для получения пластин с встречным потоком, переоснащают при помощи простых и, в частности, недорогих модификаций таким образом, чтобы указанные инструменты также были пригодны для получения пластин с перекрестным потоком. Основная конфигурация пластин теплообменника остается неизменной, в результате чего заготовки пластин для получения пластин с встречным потоком могут быть использованы для получения пластин с перекрестным потоком. Основываясь на принципе модульного исполнения, используемый инструмент может быть оснащен взаимозаменяемыми элементами пресс-формы так, чтобы к инструменту был присоединен только элемент пресс-формы, подходящий для получения пластин с встречным потоком или пластин с перекрестным потоком. Используемый элемент пресс-формы используют для прессования заготовок пластин в местах граней и контактных поверхностей или поперечных сечений притока и оттока. В случае если, после получения пластин с встречным потоком, появилась необходимость перейти к производству пластин с поперечным сечением на этой же производственной установке, то необходимо выполнить только присоединение элемента пресс-формы, подходящего для пластин с перекрестным потоком, к инструменту, который формирует поперечные сечения притока и оттока в положениях, подходящих для пластин с перекрестным потоком. Более того, заготовки пластин остаются неизменными независимо от того, для каких теплообменников должны быть изготовлены пластины – теплообменников с перекрестным потоком или теплообменников с встречным потоком. В частности, это означает также, что размеры заготовок пластин могут оставаться неизменными. Иначе будет возникать проблема, заключающаяся в том, что заготовки пластин, используемые для пластин с перекрестным потоком, не могут быть использованы в производственной установке для пластин с встречным потоком. Дополнительные признаки пластин теплообменника не зависят от того, будет ли пластина впоследствии использована в качестве пластины с перекрестным потоком или в качестве пластины с встречным потоком. В частности, это относится к выступающей структуре, выполненной на пластине, изменению опор пластины, предназначенных для поддержки пластин теплообменника, расположенных друг за другом, или значений толщины пластин.

В целом, настоящее изобретение предлагает упрощенный способ получения пластинчатых теплообменников с перекрестным потоком и также пластинчатых теплообменников с встречным потоком, причем согласно способу отсутствует необходимость в двух отдельных производственных установках для пластин с перекрестным потоком и пластин с встречным потоком, и для производства двух типов пластин необходима единственная производственная установка.

Настоящее изобретение также обеспечивает, что отдельные пластины являются пластинами с перекрестным потоком, причем пластины с перекрестным потоком расположены на таком расстоянии друг от друга, чтобы были получены в отношении первой и второй сред по существу идентичные коэффициенты теплообмена на обеих сторонах пластины с перекрестным потоком.

Что касается производительности, пластины с перекрестным потоком являются менее эффективными, чем пластины с встречным потоком, следовательно, при использовании пластины с перекрестным потоком, заготовка пластины которой характеризуется размерами пластины с встречным потоком, специальные меры должны быть предприняты с тем, чтобы улучшить эффективность. С этой целью изменение значений расстояния между соседними пластинами с перекрестным потоком подходит для того, чтобы установить идентичные коэффициенты теплопередачи на обеих сторонах площади поверхности пластины. Это влечет за собой недостаток, заключающийся в том, что пластины с перекрестным потоком согласно изобретению не могут быть изготовлены с любой необходимой шириной, поскольку необходимо сохранить возможность использовать их заготовки в производственной установке для получения пластин с встречным потоком. Таким образом, в связи с использованием в качестве пластин с перекрестным потоком, одна степень свободы потеряна для реализации оптимизированной конфигурации заготовок пластин, ранее использованных исключительно для получения пластин с встречным потоком. Для того чтобы компенсировать указанный недостаток, выполняют регулировку поперечного сечения потока, которое образовано в результате расположения двух соседних отдельных плит на некотором расстоянии. В результате этого расстояние между пластинами уменьшают, что влечет за собой увеличение интенсивности потока. Таким образом, создан теплообменник с перекрестным потоком, который содержит различно сконфигурированные поперечные сечения потока в отношении среды, передаваемой через них.

Чрезвычайно предпочтительно, чтобы расстояние между соседними отдельными пластинами было определено посредством длины выступов, расположенных на одной или обеих отдельных пластинах. Указанные выступы функционируют в качестве распорок между двумя соседними отдельными пластинами, так что посредством простого выдавливания выступов с большей или меньшей глубиной можно переменно регулировать указанное расстояние. Что касается производства, глубина выступов может быть реализована простым способом, поскольку единственно важной деталью в части инструментов является использование подходящих штампов для выступов. Кроме того, это не потребует выполнения дополнительной рабочей стадии, поскольку выступы выполнены на отдельных пластинах в любом случае с тем, чтобы функционировать в качестве распределяющего поток устройства.

Кроме того, регулировка расстояний между различными пластинами на противоположных сторонах отдельных пластин характеризуется преимуществом, заключающимся в том, что поперечное сечение потока для теплоносителя, насыщенного инородными частицами или частицами грязи, который может быть, например, отработавшим газом из мусоросжигательной установки, может быть сформировано достаточно большим для того, чтобы снизить риск засорения из-за прилипания. В связи с этим, потеря степени свободы, касающейся ширины пластины, полностью компенсируется тем, что производство упрощено и, более того, свободная регулировка расстояния между пластинами приводит к дополнительному преимуществу.

Настоящее изобретение также обеспечивает, что на отдельной пластине выполнена одна или несколько разделяющих выпуклостей, которые проходят параллельно направлению основного потока среды. Ввиду каналов потока между соседними пластинами с перекрестным потоком, прохождение которых отличается от прохождения каналов пластин с встречным потоком, подразделение пластин может быть выполнено при помощи разделяющих выпуклостей. Это происходит потому, что среды текут в каждом случае по всей ширине пластины с перекрестным потоком, тогда как, в случае теплообменника с встречным потоком, среды поступают только через одну половину пластины. Формирование разделяющих выпуклостей является факультативным. Также возможно выполнить пластины без разделяющих выпуклостей.

Тем не менее, подразделение посредством разделяющих выпуклостей может быть осуществлено по двум различным причинам.

С одной стороны, подразделение отдельных пластин при помощи одной или нескольких разделяющих выпуклостей может обеспечить петлеобразный режим циркуляции, при котором втекающая среда течет по пластине теплообменника только с одной стороны разделяющей выпуклости, затем, после достижения противоположной грани пластины, она выполняет изменение направления течения на 180° и впоследствии протекает еще один раз вдоль ширины пластины, но в этот раз с другой стороны разделяющей выпуклости, таким образом, она течет в противоположном направлении. Посредством выполнения единственной разделяющей выпуклости на каждой стороне пластины, обеспечивается то, что среда дважды протекает по пластине. Тем не менее, также возможно выполнить несколько разделяющих выпуклостей на некоторой стороне пластины так, чтобы среда проходила несколько раз по ширине пластины. Это приводит к зигзагообразному потоку среды в отдельной пластине. Применение нескольких разделяющих выпуклостей может оказывать значительное влияние на коэффициент теплопередачи для отдельной пластины.

С другой стороны, разделяющие выпуклости могут также быть использованы для изменения схемы потока, проходящего через отдельную пластину. В зависимости от того, сколько разделяющих выпуклостей использовано и на каком расстоянии друг от друга они расположены, поток может быть кондиционирован таким образом, чтобы он проходил в невозмутимом состоянии через пластину. Для достижения этого чрезвычайно близкое направление среды между разделяющими выпуклостями должно быть реализовано. В случае использования нескольких разделяющих выпуклостей с наименее возможным зазором между ними можно успешно поддерживать невозмутимый поток.

Посредством формирования разделяющих выпуклостей также возможно обеспечить петлеобразный режим циркуляции и одновременно с этим поддерживать невозмутимый поток. Таким образом, параметры могут быть объединены друг с другом для того, чтобы использовать преимущества обоих вариантов и в результате улучшить теплопроводность теплообменника и/или уравнять коэффициенты теплопередачи с двух сторон пластины. В обоих случаях достигается отделение отдельных областей пластины друг от друга посредством единственной выпуклости, которая с точки зрения инструментов может быть реализована довольно простым способом. Таким образом, вместо штампов для выступов, инструмент может содержать непрерывную прижимную планку, выполненную из металла, таким образом без значительных затрат обеспечивают инструмент, который, кроме штампования выступов, также формирует подходящие выпуклости для разделяющих выпуклостей.

Настоящее изобретение также предлагает прессовый инструмент для прессования отдельных пластин для пластинчатых теплообменников, отличающийся тем, что содержит множество взаимозаменяемых элементов пресс-формы, которые содержат элементы пресс-формы для получения пластин с перекрестным потоком, а также элементы пресс-формы для получения пластин с встречным потоком. Таким образом, получен характеризующийся модульной конструкцией прессовый инструмент, в котором могут быть использованы различные элементы пресс-формы, в том числе элементы пресс-формы для получения пластин с перекрестным потоком, а также элементы пресс-формы для получения пластин с встречным потоком. Таким образом, переход от производства пластин с встречным потоком к пластинам с перекрестным потоком легко выполним.

Настоящее изобретение также предлагает систему для получения отдельных пластин для пластинчатых теплообменников, содержащую множество заготовок пластин, характеризующихся заданной шириной, подходящей для получения пластин с встречным потоком, а также пластин с перекрестным потоком, и прессовый инструмент, содержащий множество взаимозаменяемых элементов пресс-формы, которые содержат элементы пресс-формы для получения пластин с встречным потоком, а также элементы пресс-формы для получения пластин с перекрестным потоком. Посредством этой системы могут быть получены пластины с перекрестным потоком для пластинчатого теплообменника посредством простого и экономичного способа из заготовок пластин, первоначально предназначенных для получения пластин с встречным потоком.

Другие преимущества настоящего изобретения представлены более подробно здесь и далее при помощи сопутствующих чертежей, на которых:

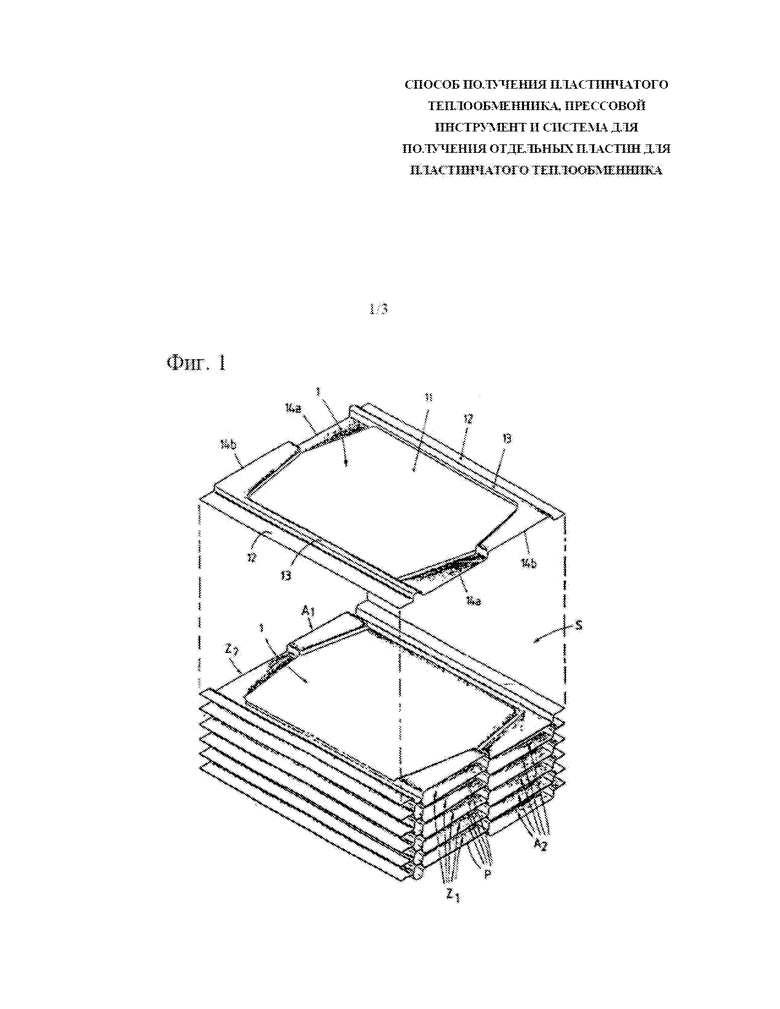

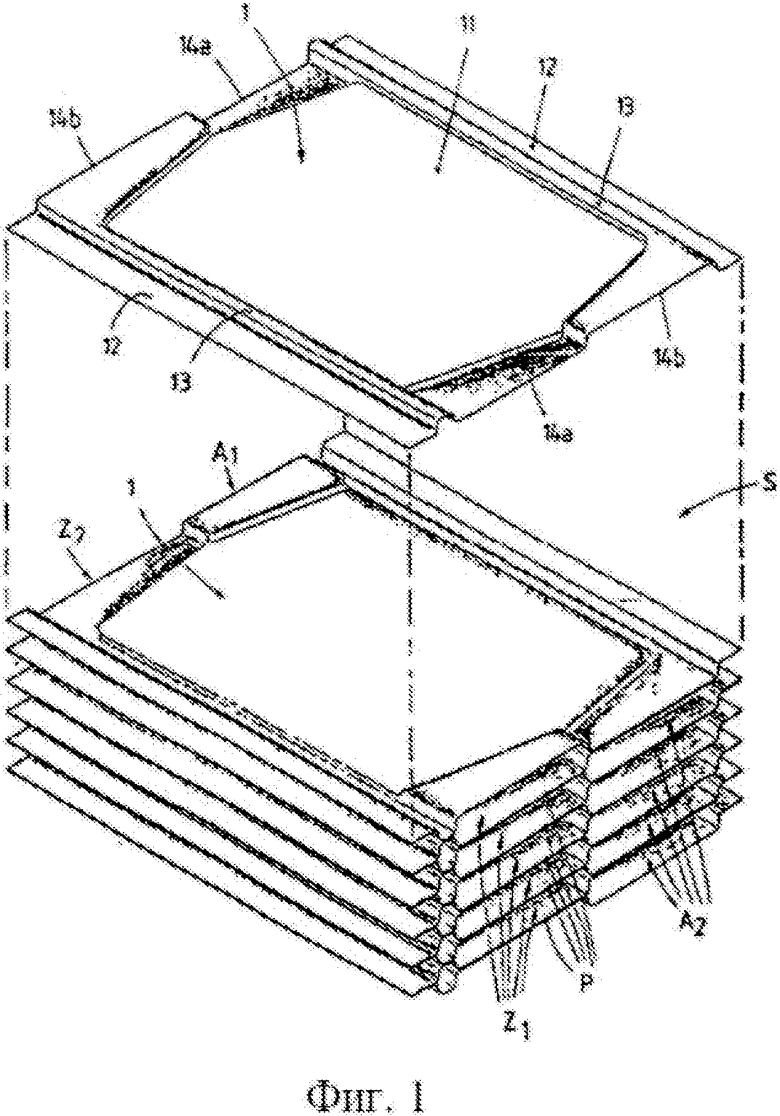

на фиг. 1 представлен вид в перспективе пакета пластин, сформированного из множества отдельных пластин;

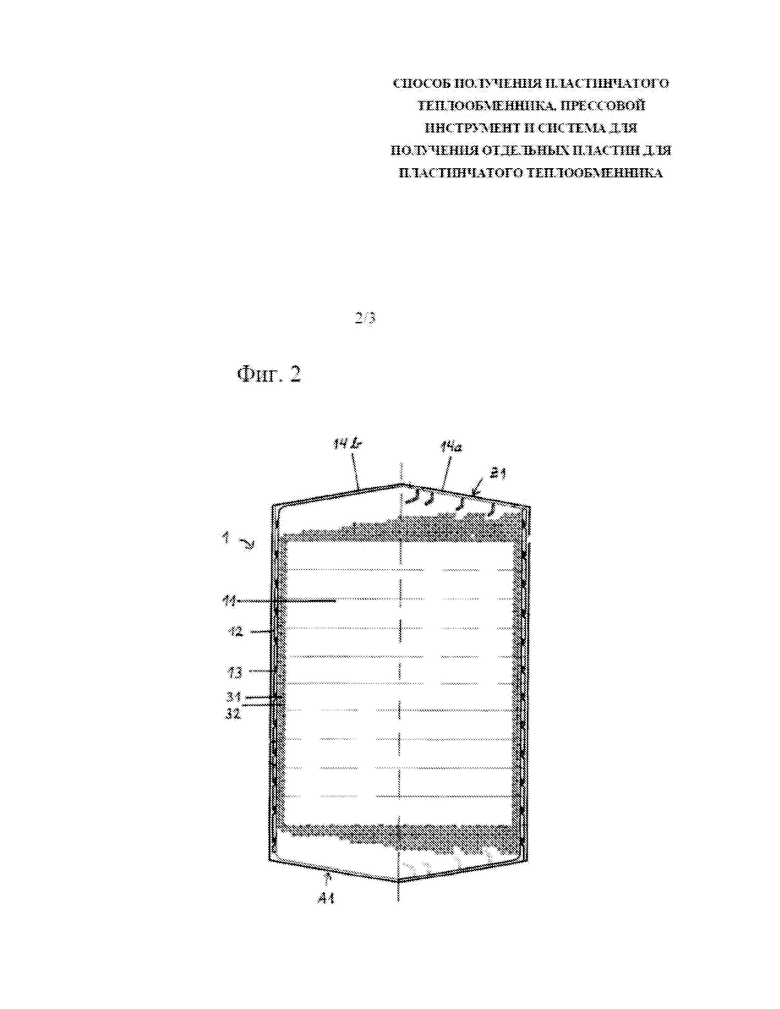

на фиг. 2 представлен вид сверху отдельной пластины в соответствии с настоящим изобретением;

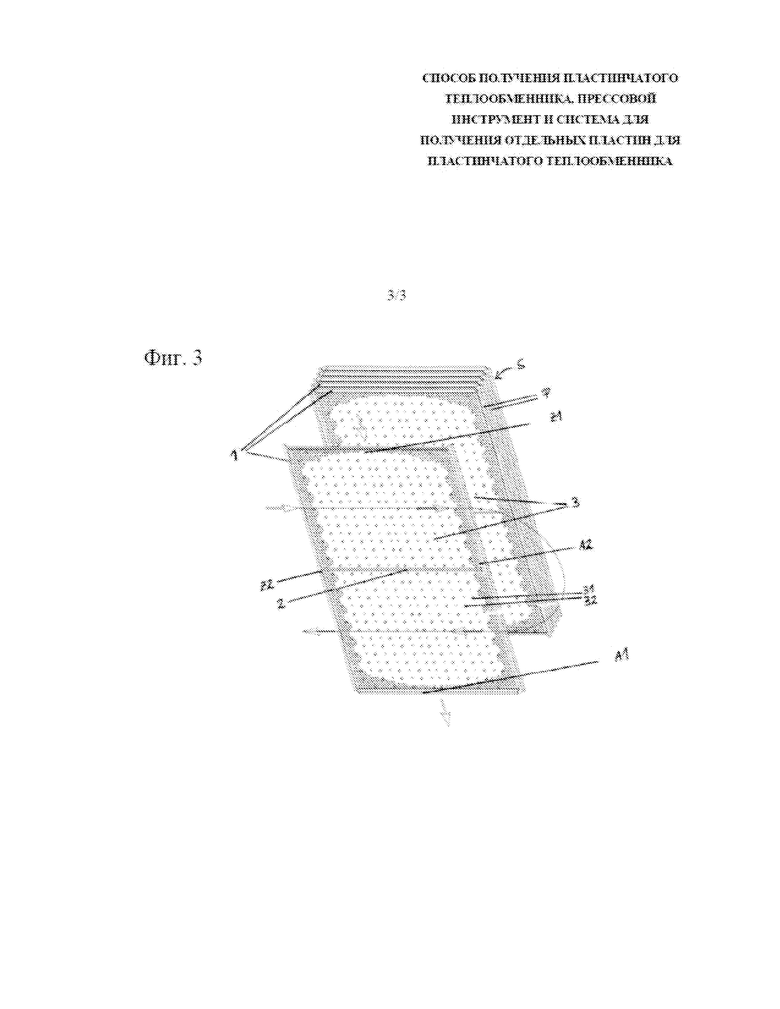

на фиг. 3 представлена схема пластинчатого теплообменника, содержащего пластины с перекрестным потоком.

Примерный вариант осуществления пластинчатого теплообменника, изготовленного из пластин с встречным потоком, схематически изображен на фиг. 1, на которой представлен вид в перспективе пакета S пластин, составленного из множества отдельных пластин 1, которые в каждом случае соединены друг с другом так, чтобы образовывать пары P пластин. Каждая отдельная пластина 1 содержит основание 11, грани 12, контактные поверхности 13 и поперечные грани 14а, 14b. Контактные поверхности 13 смещены по высоте относительно граней 12. Смещение между контактными поверхностями 13 и связанными гранями 12 в два раза больше, чем смещение между гранями 12 и основанием 11 отдельной пластины 1. Соответственно, основание 11 находится посредине расстояния между плоскостью граней 12 и плоскостью контактных поверхностей 13. Согласно примерному варианту осуществления поперечные грани 14a, 14b, проходящие в поперечном направлении относительно граней 12 отдельной пластины 1, лежат приблизительно на половину в плоскости граней 12 или в плоскости контактных поверхностей 13, соответственно. На фигуре 1 представлено, что в настоящем раскрытии поперечные грани 14a и 14b расположены напротив друг друга по диагонали.

В каждом случае две отдельные пластины 1, изображенные на фиг. 1 в верхней части, соединены, как представлено в нижней части изображения на фиг. 1 для образования пары P пластин. На фигуре 1 представлены в качестве примера пять пар P пластин в сборе, причем сверху самой верхней пары пластин расположена дополнительная отдельная пластина 1, представленная удаленной от других пластин, которая также будет соединена с самой верхней отдельной пластиной 1 для образования пары P пластин.

Соединение пары P пластин в области контактных поверхностей 13 таким образом, чтобы сформировать пакет S пластин, приводит к формированию каналов, расположенных друг над другом, для двух сред, участвующих в теплообмене. В то время как одна среда течет в каналах потока, которые сформированы в каждом случае парами P пластин, другая среда течет в каналах потока, которые сформированы посредством соединения пар P пластин вместе для того, чтобы сформировать пластинчатый пакет S. В настоящем раскрытии, поперечные грани 14a отдельных пластин 1, лежащие в плоскости граней 12, формируют поперечное сечение Z1 притока или, соответственно, поперечное сечение A1 оттока каналов потока для среды, текущей между парами P пластин. Поперечные грани 14b отдельных пластин 1, проходящие в плоскости контактных поверхностей 13, образуют поперечное сечение Z2 притока или, соответственно, поперечное сечение A2 оттока для другой среды, которая течет между отдельными пластинами 1 каждой пары P пластин в том же направлении или в направлении, противоположном первой среде. На фиг. 1, которая демонстрирует противоточный теплообменник, показано, что в связи с диагональным расположением входного и выходного отверстий, поперечные сечения Z1 и Z2 притока, соответственно, для одной среды располагаются рядом с поперечными сечениями A2 и A1 оттока, соответственно, для другой среды, т.е. со смещением в каждом случае на половину высоты пары P пластин.

На фиг. 2 представлена отдельная пластина 1, поперечное сечение Z1 притока которой проходит на протяжении половины ширины отдельной пластины 1 от продольного центра до продольной грани 12. Отдельная пластина 1 содержит генерирующее турбулентность профилирование 31, 32, которое выполнено по всей ширине отдельной пластины до контактных поверхностей 13. Указанное профилирование состоит из большого числа выступов 31, 32, выполненных посредством штамповки в отдельных пластинах 1.

На фиг. 3 представлен пластинчатый теплообменник с перекрестным потоком, состоящий из отдельных пластин 1 (пластин с перекрестным потоком), расположенных друг за другом.

Каждая пластина 1 с перекрестным потоком содержит два соответствующих поперечных сечения Z1, A1 (не показанных на фиг. 3) притока и оттока и два соответствующих поперечных сечения Z2, A2 притока и оттока, расположенных смещенными относительно друг друга на угол 90° на противоположной стороне отдельной пластины 1. В плоскости проекции противоположная сторона отдельной пластины 1 находится позади изображенной пластины с перекрестным потоком. Кроме того, выступы 31, 32 расположены на отдельной пластине 1, причем указанные выступы предназначены для распределения среды по всей протяженности отдельной пластины 1.

Кроме того, отдельная пластина 1, представленная в плоскости изображения на переднем плане, содержит разделяющую выпуклость 2, которая разделяет пластину 1 на две предпочтительно симметричные половины. В общем, пластинчатый теплообменник с перекрестным потоком сконфигурирован так, чтобы первая среда текла в пространство между изображенным пакетом Р пластин из отдельных пластин 1 и отдельной пластиной 1, представленной в качестве примера на переднем плане плоскости изображения, при этом вторая среда течет через пластину 1, отдельно представленную на передней стороне. В этом случае, первая среда течет в плоскости изображения сверху вниз, а вторая среда проходит вдоль пластины 1 слева направо, делает разворот на 180° и затем снова течет справа налево вдоль пластины 1.

Предлагаемый способ получения пластинчатого теплообменника из отдельных пластин 1 согласно настоящему изобретению реализуют, например, следующим образом: оператор производственной установки для пластин с встречным потоком изменяет используемый ранее прессовый инструмент так, чтобы инструмент был оснащен взаимозаменяемыми элементами пресс-формы, подходящими для получения пластин с перекрестным потоком. Соответственно, заготовки пластин, обычно используемые для получения пластин с встречным потоком, прессуют посредством измененного инструмента, тем самым прессуя поперечные сечения Z1, Z2, A1, A2 притока и оттока в частях, в которых они должны быть для формирования пластины с перекрестным потоком. Кроме того, при помощи подходящего прессового инструмента отдельные пластины 1 оснащены выступами 31, 32, которые по существу распределены по всей пластине 1. Дополнительно, указанные выступы 31, 32 характеризуются такими размерами длины, чтобы они могли функционировать в качестве распорки между двумя соседними отдельными пластинами 1. Расстояние между пластинами регулируют посредством длины выступов 31, 32 таким образом, чтобы образовать между соседними отдельными пластинами 1 надлежащее поперечное сечение потока, подходящее для установки на противоположных сторонах пластины по существу одинакового коэффициента теплообмена двух теплоносителей.

Кроме того, для формирования разделяющей выпуклости 2 инструмент может быть оснащен элементом пресс-формы, при помощи которого одна и несколько разделяющих выпуклостей 2 могут быть впрессованы в отдельную пластину 1. Указанные разделяющие выступы 2 функционируют для разделения отдельной пластины 1 на несколько сегментов, проходящих параллельно направлению потока среды, причем, с одной стороны, указанные сегменты предотвращают турбулентное перемешивание среды и, следовательно, обеспечивают безвихревое течение, и/или, с другой стороны, указанные сегменты функционируют для образования на индивидуальной пластине 1 нескольких сегментов, в которых теплоноситель может быть направлен вперед и назад в противоположных направлениях, причем теплоноситель проходит один или несколько поворотов на 180°. Следовательно, производительность пластинчатого теплообменника может быть значительно увеличена.

СПИСОК ПОЗИЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2575378C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2576404C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2068166C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2076295C1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК, СОДЕРЖАЩИЙ ТАКИЕ ПЛАСТИНЫ | 2004 |

|

RU2349853C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2654293C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2426965C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2578741C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2351863C1 |

Настоящее изобретение относится к способу получения пластинчатого теплообменника, содержащего каналы потока, по которым текут первый и второй потоки, причем каналы потока сформированы для первой среды между отдельными пластинами (1), соединенными вместе для формирования в каждом случае пары (P) пластин, и для второй среды между парами (Р) пластин, соединенными вместе для формирования пакета (S) пластин. Для экономически эффективного производства пластин с встречным потоком, а также пластин с перекрестным потоком на одной производственной установке, в настоящем изобретении предлагается, чтобы отдельные пластины (1) производили в каждом случае из непрессованной заготовки пластины, причем вначале выполняют переоборудование рабочего инструмента при помощи взаимозаменяемых элементов пресс-формы для получения пластин с перекрестным потоком или пластин с встречным потоком, и затем заготовку пластины прессуют посредством переоборудованного инструмента в пластину с перекрестным потоком или пластину с встречным потоком, тем самым формируя соответствующие грани (12) и/или контактные поверхности (13), а также поперечные сечения (Z1, Z2, A1, A2) притока и оттока. 3 н. и 3 з.п. ф-лы, 3 ил.

1. Способ получения пластинчатого теплообменника, содержащего каналы потока, по которым текут первый и второй потоки, причем каналы потока сформированы для первой среды между отдельными пластинами (1), соединенными вместе для формирования в каждом случае пары (P) пластин, и для второй среды между парами (Р) пластин, соединенными вместе для формирования пакета (S) пластин, где отдельные пластины (1) и пары (P) пластин соединены друг с другом продольными гранями (12) и/или опорными поверхностями (13), проходящими в каждом случае параллельно направлению основного потока, причем каждая отдельная пластина (1) в направлении основного потока первой среды содержит соответствующие поперечные сечения (Z1, A1) притока и оттока для первой среды, а в направлении основного потока второй среды содержит соответствующие поперечные сечения (Z2, A2) притока и оттока для второй среды, отличающийся тем, что отдельные пластины (1) получают в каждом случае из непрессованной заготовки пластины, причем вначале выполняют переоборудование рабочего инструмента при помощи взаимозаменяемых элементов пресс-формы для получения пластин с перекрестным потоком или пластин с встречным потоком, и затем заготовку пластины прессуют посредством переоборудованного инструмента в пластину с перекрестным потоком или пластину с встречным потоком, тем самым формируя соответствующие грани (12) и/или контактные поверхности (13), а также поперечные сечения (Z1, Z2, A1, A2) притока и оттока.

2. Способ по п. 1, отличающийся тем, что отдельные пластины (1) являются пластинами с перекрестным потоком, причем пластины с перекрестным потоком расположены на таком расстоянии друг от друга, чтобы были получены в отношении первой и второй среды по существу идентичные коэффициенты теплообмена на обеих сторонах пластины с перекрестным потоком.

3. Способ по п. 2, отличающийся тем, что расстояние между соседними отдельными пластинами (1) определяют посредством длины выступов (31, 32), расположенных на одной или обеих отдельных пластинах (1).

4. Способ по любому из предыдущих пунктов, отличающийся тем, что на отдельной пластине (1) выполнена одна или несколько разделяющих выпуклостей (7), которые проходят параллельно направлению основного потока среды.

5. Прессовый инструмент для прессования отдельных пластин (1) для пластинчатых теплообменников, отличающийся тем, что содержит множество взаимозаменяемых элементов пресс-формы, которые содержат элементы пресс-формы для получения пластин с перекрестным потоком, а также элементы пресс-формы для получения пластин с встречным потоком.

6. Система для получения отдельных пластин (1) для пластинчатых теплообменников, содержащая множество заготовок пластин, характеризующихся заданной шириной, подходящей для получения пластин с встречным потоком, а также пластин с перекрестным потоком, и прессовый инструмент, содержащий множество взаимозаменяемых элементов пресс-формы, которые содержат элементы пресс-формы для получения пластин с встречным потоком, а также элементы пресс-формы для получения пластин с перекрестным потоком.

| JPH 04227481 A, 17.08.1992 | |||

| US 4800954 A, 31.01.1989 | |||

| US 5785117 A, 28.07.1998 | |||

| СЕКЦИЯ ТЕПЛООБМЕННИКА | 0 |

|

SU369364A1 |

Авторы

Даты

2017-01-10—Публикация

2012-12-24—Подача