Изобретение относится к изготовлению полимерных слоистых материалов и изделий путем соединения предварительно несвязанных слоев в один слоистый продукт и может быть использовано для получения многослойного пленочного полимерного материала для изготовления изделий с использованием лазерной гравировки или лазерной резки, таких как защитные этикетки с индикацией несанкционированного воздействия, наклейки, бирки и др., несущие информацию об изделии.

Известны многослойные полимерные материалы для изготовления упаковок, этикеток, изделий промышленного и медицинского назначения, требующих наличия защищенного элемента записи информации об объекте. В общем случае такие материалы включают основной слой полимерной пленки для записи информации, соединенный с липким слоем клеевого материала (адгезива), ламинированного антиадгезивным основанием, которое подлежит удалению при размещении на объекте элемента записи информации. Как правило, состав полимерной пленки основного слоя выбирают из условия механической прочности, устойчивости ее к истиранию, возможности записи в ней информации, в частности, лазерным гравированием, обеспечения быстрого разрезания пленочного слоистого материала на изделия, а адгезив выбирают по показателям адгезии к широкому спектру подложек, термоплавкости или чувствительности к давлению, в качестве антиадгезивного основания используют обычно силиконизированную бумагу достаточной плотности. Основной слой полимерной пленки может быть выполнен также из нескольких субслоев, которые обеспечивают расширение эксплуатационных характеристик, в частности, возможность применения различных технологических приемов для внесения информации в соответствующие субслои, контрастность элементов внесенной информации, различную окраску слоев или элементов записанной информации, прозрачность материала при наличии внесенной информации и др.

Защитные свойства липких этикеток для изделий определяются возможностью удаления такой этикетки с изделия при несанкционированном воздействии. Так, этикетка обеспечит защиту изделия, если при попытке удаления слоя с записью информации полимерная пленка будет разрушена, или при наличии нескольких промежуточных адгезивных слоев с разной величиной адгезии к присоединенным слоям полимерного материала произойдет удаление отдельных слоев без возможности их переклеивания.

Известна «Защитная этикетка или клейкая лента с индикатором постороннего вмешательства» /RU 2576371, публ. 27.02.2016, G09F 3/02, WO 2012/019721/. Изделие снабжено гибкой подложкой на основе гибкой полимерной пленки и содержит субстрат, на который нанесены слои: тисненый слой лака; полупрозрачный металлический слой или слой с высоким показателем преломления; первый, частично разделяющий, слой лака в виде знаков, надписей и т.п.; один или несколько слоев лака с оптическими характеристиками; второй, сплошной, разделяющий слой лака; еще один сплошной слой лака; самоклеющееся покрытие к объекту, адгезия которого к объекту совместно с адгезией всех слоев лака между собой выше, чем адгезия между индивидуальными слоями лака и между полупрозрачным металлическим слоем, частично разделяющим слоем лака со знаками и слоем лака с оптическими характеристиками. При постороннем вмешательстве происходит смещение части слоев материала за счет разрушения лака, но самоклеющееся покрытие к объекту остается на месте как индикатор нарушения.

Известна «Клейкая этикетка для лазерной маркировки данных» /WO 2019006523, G09F 3/02/, которая включает полимерную пленку или бумажное основание, снабженные слоем адгезива, чувствительным к давлению, для крепления на изделии и верхний покровный (защитный) слой, составленный прозрачной полимерной пленкой (поливинилхлорид, полиэтилен и др.) и клейким ламинирующим слоем, взаимодействующим с основой (полимерной пленкой или бумажным основанием). Клейкий слой (акрилатный адгезив, полиуретановая основа и др.) импергнирован термостабильным (до 800°C) лазерочувствительным пигментом (например, диоксид титана, карбонат кальция, неорганические пигменты и др. в количестве 1-20 мас. %, в котором 80% частиц имеют размер менее 1 микрона), позволяющим проводить лазерную маркировку этикетки. Информацию записывают путем выжигания лазерочувствительного пигмента в объеме импергнированного клейкого слоя.

Известны многослойные полимерные пленки TESA LASER (Германия) с клейким слоем для изготовления стакеров и гарантийных наклеек методом лазерной резки и гравирования, такие как «Tesa®laser 6930» «Tesa®laser 6931» «Tesa®laser 6940» /www.newlaser/ru/materials/tesa-laser.php/. Известные полимерные пленки содержат силиконизированный лайнер (отслаиваемая бумага, толщина 80 мкм), контактирующий со слоем адгезива (модифицированный акрилатный клей, толщина слоя 30 мкм), имеющим контакт с нижней поверхностью основы - слоя полимера толщиной 100 мкм, состоящего из двух различно окрашенных слоев твердого до хрупкости и устойчивого к истиранию полиуретан-акрилата. Нанесение рисунков и текста, например, на этикетку, производится выжиганием верхнего окрашенного слоя (толщина порядка 10 мкм) при помощи лазера, так что изображение невозможно убрать или сфальсифицировать каким-либо образом, а при попытке удалить наклейку она ломается и расслаивается, т.к. воздействие лазерного излучения порождает сетчатую структуру слоя основы. Известный материал характеризуется хорошей адгезией к металлам, пластикам, окрашенным поверхностям, стойкостью к воздействию агрессивных сред (бензин, масло, спирт, щелочь, кислота и др.), термостойкостью (от -50°C до +200°C, кратковременно до +300°C), адгезия к материалам составляет от 7 Н/см (полиэфиры) до 12 Н/см (сталь, алюминий). Не содержащий галогенов материал является экологически безопасным и широко используется для изготовления защитной маркировки изделий, этикеток, бирок, однако на практике отмечается разрушение клеевого слоя при воздействии кислоты и щелочи, растрескивание при длительном воздействии повышенной температуры, что ограничивает сферу использования известного материала.

Известен «Многослойный полимерный листовой материал для лазерной резки и маркировки изделий» /US 6824849, В32В 27/00, C09J 7/02, опубл. 30.11.2004, WO 0212411/. В данном техническом решении рассмотрены всевозможные варианты составов для получения не содержащих галогенов полимерных листовых материалов целевого назначения с оценкой наиболее предпочтительных композиций химических соединений. В одном из вариантов полимерный материал для изготовления изделия лазерной резкой и/или маркировкой содержит базовую пленку полимера, содержащую продукт реакции смеси компонент, включающей первую гидрофункциональную смолу, вторую гидрофункциональную смолу и сшивающий агент аминопласта, а также адгезивный слой и разделительную антиадгезионную прокладку (выпускной лайнер). В качестве первой гидрофункциональной смолы используют гидроксифункциональную акриловую смолу (любой акриловый или метакриловый полимер, предпочтительно, 30-70 мас. % от общей массы твердых веществ в смеси компонент), в качестве второй гидрофункциональной смолы используют, в частности, гидроксифункциональную полиэфирную смолу (такую как разветвленные или неразветвленные алифатические полиэфирные диолы или полиолы, предпочтительно, 10-50 мас. % от общей массы твердых веществ в смеси компонент), сшивающий агент аминопласта (предпочтительно, 10-25 мас. % от общей массы твердых веществ в смеси компонент). Дополнительно многослойный полимерный листовой материал содержит верхнюю пленку из полимера, содержащего продукт реакции смеси компонент, содержащей по крайней мере одну гидроксифункциональную смолу и сшивающий агент аминопласта (меламиновые смолы, предпочтительно, метоксиметилбутоксиметилмеламиновая смола). В смеси компонент для получения полимера базовой пленки и полимера верхней пленки могут быть введены катализатор, способствующий реакции сшивания с аминопластами и гидроксифункциональными группами, например, сульфоновые кислоты и их производные, в количестве 0,1-1,0 мас. % в расчете на общую массу смеси компонент, растворитель (например, сложный эфир двухосновной кислоты), смачивающая добавка, обеспечивающая формирование однородной и гладкой поверхности пленки (например, смачивающий агент на основе акрилата, в количестве 0,1-2 мас. % в расчете на общую массу смеси компонент), и/или красители и пигменты (органические или неорганические, например, диоксид титана, в количестве 0,5-40 мас. % в расчете на общую массу компонент), обеспечивающие окрашивание пленки и образование видимой метки при облучении лазером.

Для создания изображения лазерной маркировкой пленки могут быть частично удалены лазером. Верхняя пленка может быть полимерной того же состава, что и базовая пленка (вязкость смеси компонент 50-400 мПа, предпочтительно 50-275 мПа), или, например, из полиуретанов или поликарбонатов, имеет толщину 2-29 мкм (предпочтительно 7-12 мкм) и маркирована путем частичной лазерной абляции или путем изменения цвета пленки при облучении.

Наиболее предпочтительная смесь компонент для полимеризации базовой пленки характеризуется вязкостью по Брукфилду в диапазоне 900-2000 МПа и содержанием нелетучих веществ в диапазоне 80-92%. Получаемая базовая пленка имеет предел прочности на разрыв в пределах 1300-3500 Н/см2.

В качестве адгезивного слоя используют чувствительные к давлению или активируемые нагреванием клеи (например, полиакрилаты - мономеры алкиловых эфиров акриловой кислоты, полиуретаны, силиконовые полимеры и др.). Клеевой слой может иметь толщину 10-100 мкм, предпочтительно 20-60 мкм, чувствительные к давлению адгезивы (предпочтительно, сополимеры изооктилакрилата и акриловой кислоты в количестве 60 мас. %). Разделительная прокладка (выносной лайнер), защищающая адгезивный слой, является антиадгезивом и содержит бумагу или пленку, покрытую или модифицированную соединениями с низкой поверхностной энергией относительно адгезива, (такими, например, как органосиликоновые соединения, фторполимеры, полиуретаны, полиолефины).

Степень сшивки полимера и гибкость полимерного пленочного продукта могут частично регулироваться начальным содержанием гидрокси в гидроксифункциональной смоле в смеси компонент. Заявлено, что жесткие твердые полимерные пленки могут быть получены при высоком содержании гидрокси, например, около 10%. Гибкие полимерные пленочные материалы, хорошо обрабатываемые, получаются при пониженном содержание гидрокси, предпочтительно, 3-8%. Снизить содержание гидрокси в смеси компонент для целей полимеризации можно при использовании подходящих не гидроксифункциональных сложных эфиров акриловой или метакриловой кислоты, включающих акрилаты или метакрилаты (метакрилат, этилакрилат, метилметакрилат и др.).

Для получения полимерного материала смешивают компоненты для базовой пленки в определенной последовательности и отливают смесь из органического растворителя на съемный промежуточный носитель, с которого будет удалена без повреждений пленка полимера после ее отверждения до состояния самонесущей пленки, имеющей достаточную внутреннюю прочность для дальнейшей обработки. Нанесение смеси компонент на промежуточный носитель производят трафаретной печатью или ножевым покрытием в зависимости от требуемой толщины пленки, после чего производят термообработку слоя ступенчатым повышением температуры от 23°C до примерно 200°C и выдерживают до отверждения. Далее пленку снабжают самоклеящимся слоем путем ламинирования с помощью адгезивного слоя и покрывают разделительной прокладкой. При использовании верхней пленки в составе полимерного материала ее состав подготавливают также, как и состав базовой пленки, и отливают из органического растворителя на съемный промежуточный носитель, отверждают, а затем уже на отвержденную верхнюю пленку наносят базовую пленку, которую ламинируют адгезивным слоем и соединяют с разделительной прокладкой. Исследование скорости лазерной резки данного полимерного материала показало, что скорость лазерной резки материала зависит от конкретного состава смеси исходных компонентов, предпочтительно, с пониженным содержанием гидрокси, от толщины базовой пленки (при одинаковой толщине верхней пленки и адгезивного слоя), и, согласно приведенным примерам, может превосходить показатели для известных коммерческих полимерных пленок Tesa 6930 примерно на 30-50% (см. Таблица 4 в US 6824849).

Известен многослойный полимерный материал для лазерной резки и маркировки, а именно, «Безгалогенный акриловый уретановый листовой материал» /US 5688573, G09F 3/02, G09F 3/10/, содержащий нанесенную на съемную подложку самонесущую пленку из полимера, образованного продуктом реакции компонентов А, В и С, где компонент А включает сополимер моноэфира акриловой или метакриловой кислоты и алифатического диола с 2-8 атомами углерода (например, 2-гидроксиэтилакрилат, 5-50 мас. %) и сложный эфир акриловой или метакриловой кислоты и алифатического спирта с 1-8 атомами углерода (метилакрилат, метилметакрилат) и (необязательно) материал, содержащий винильную группу, из групп, состоящих из винилароматического мономера N-винилпирролидон и N-винилкапролактам, причем компонент А имеет температуру стеклования Tg 30-100°C; компонент В содержит алифатический полиэфирный диол со средневесовой молекулярной массой менее 20000 (50-5 мас. % от массы компонента А); и компонент С, состоящий из полифункционального изоцианата или блокированного полифункционального изоцианата (20 до 45% по массе в расчете на общее количество компонентов А, В и С), при этом самонесущая пленка прочно связана со вторым слоем, содержащим адгезивный материал, выбранный из группы активируемых нагреванием клеев и чувствительных к давлению клеев, причем самонесущая полимерная пленка дополнительно содержит такие добавки, как красящие агенты, загустители или выравнивающие агенты. Слои пленочного полимера образованы реакцией полимеризации компонентов А (включает сложный эфир метакриловой кислоты), В (алифатический полиэфирный диол) и С (полифункциональный изоцианат), и в частном случае, при выборе метилметакрилата (компонент А), полиола (компонент В) и изоцианата (компонент С), будет получен акриловый (А) уретановый (В+С) материал. Материал может содержать несколько слоев полимерных пленок, слои могут быть разноокрашенными, информация может быть внесена в пленки традиционным образом (печать) или лазерной маркировкой. Известный полимерный листовой материал отвечает требованиям высокой скорости лазерной нарезки изделий. Однако физические свойства такого полимерного материала (мягкость, твердость) чувствительны к температуре стеклования компонента А, выход за нижнюю границу - 30°C делает материал мягким, а при температуре стеклования более 100°C материал приобретает твердость.

Плоские слои отливают последовательно из раствора указанных органических компонент, причем каждый слой подсушивают перед отливкой на него следующего слоя для усиления адгезии между слоями. Отливка слоев может быть произведена, в частности, распылением или ножом, или комбинацией таких приемов. Несколько слоев, например, три, могут быть соэкструдированы с получением трехслойного полимерного материала, слои которого имеют одинаковый состав, но быть различными по окраске за счет добавок или по прозрачности. В качестве добавок могут быть использованы соответствующие окрашивающие агенты, такие как пигменты, красители, наполнители или металлическая пудра, графит, полимерные волокна, минеральные наполнители, органические или неорганические частицы в различных сочетаниях, для получения высококонтрастных изображений в слоях при их лазерной маркировке, например, тонкий первый слой черного цвета, полученный добавлением углерода в композицию для изготовления полимера, и второй слой, окрашенный белым пигментом, например, диоксидом титана. Толщину первого слоя выбирают в диапазоне 2-25 мкм (предпочтительно 5-20 мкм), толщину второго слоя - 30-100 мкм (предпочтительно 50-70 мкм). Двухцветное изображение получают двухступенчатым процессом лазерной маркировки. Лазерный луч фокусируют сначала на небольшую глубину от поверхности пленки для испарения верхнего слоя, изображение проявляется в цвете второго слоя контрастно с цветом первого (верхнего) слоя. Затем луч фокусируют на большей глубине от поверхности пленки, испаряя вещество вышележащих слоев, и изображение проявляется в цвете нижележащего слоя, контрастного с цветом верхнего слоя.

Полимеризацию проводят на подготовленной съемной подложке с шероховатой поверхностной структурой для обеспечения матовой поверхностной структуры первого слоя пленки, при этом сторона пленки, соединяемая со слоем адгезивного материала, должна быть загрунтована физическими или химическими методами, что повышает трудоемкость получения известного полимерного слоистого материала, хотя защитные свойства в изделиях из такого материала сохраняются благодаря использованию чувствительных к давлению адгезивных материалов. Кроме того, достаточно большая толщина первого полимерного слоя (вблизи верхней границы диапазона) может ослаблять лазерный луч, что скажется на качестве маркировки, а промежуточное подсушивание полимерных слоев и изготовление полимерного материала в виде листов снижает производительность труда при изготовления этикеточных изделий.

Известный многослойный полимерный материал, включающий самонесущий полимерный слой, образованный полимеризацией смеси сополимеров метакрилата, модифицированных полиуретановыми смолами на основе метилендиизоцианата и полиолов сложных эфиров полимерного материала с добавкой красящих и лазерочувствительных пигментов, адгезивный слой и антиадгезионный лайнер, выбран в качестве наиболее близкого аналога заявляемого изобретения.

Известный способ получения многослойного полимерного материала для лазерной маркировки, включающий приготовление смеси сополимеров метакрилата, модифицированных полиуретановыми смолами на основе метилендиизоцианата и полиолов сложных эфиров полимерного материала с добавкой красящих и лазерочувствительных пигментов, нанесение смеси упомянутых сополимеров на отделяемую подложку, полимеризацию на ней упомянутой смеси с получением самонесущей полимерной пленки, и ламинирование посредством адгезивного слоя с выпускным антиадгезионным лайнером, выбран в качестве наиболее близкого аналога заявляемого изобретения.

Задача изобретения состоит в расширении номенклатуры полимерных материалов для лазерной маркировки за счет изготовления импрегнированного рулонного полимерного материала с улучшенными эксплуатационными характеристиками для защитных этикеток.

Задача решена тем, что в многослойном полимерном материале, включающем самонесущий слой термопластичного полимерного материала, образованного полимеризацией смеси акрилата, полиолов сложных эфиров и изоцианата, и лазерочувствительной добавкой, адгезивный слой и антиадгезионный лайнер, в соответствии с изобретением, в качестве акрилата использован полиметилметакрилат, при этом самонесущий слой термопластичного полимерного материала выполнен импергнированным лазерочувствительной добавкой с получением ее градиентной концентрации вблизи лицевой поверхности полимерного слоя, причем эффективная толщина импергнированной части полимерного слоя не превышает 10 мкм при общей толщине самонесущего слоя полимерного материала 50-100 мкм.

Кроме того, полиметилметакрилат характеризуется температурой стеклования 105°С и молекулярной массой не менее 80000 г/моль, а вязкость компонент полиола и изоцианата по Брукфилду составляет 2000-6000 мПа*с.

Кроме того, упомянутая смесь содержит компоненты полиолы и изоцианаты в количестве 45-75 мас. % сухого вещества и разноокрашенные лазерочувствительные добавки в количестве 3-30% от массы сухого вещества смеси.

Кроме того, в качестве лазерочувствительных добавок использованы красящие пигменты или металлические частицы с размером частиц не более 5 мкм.

Кроме того, толщина адгезивного слоя составляет 20-60 мкм.

Кроме того, в качестве адгезивного слоя выбран пленочный адгезив постоянной липкости на основе каучука или акрилата.

Кроме того, в качестве антиадгезионного лайнера выбрана силиконизированная бумага плотностью не менее 80 г/м.кв.

Кроме того, многослойный полимерный материал выполнен рулонным.

Задача решена тем, что в способе получения многослойного полимерного материала, включающем приготовление смеси полиметилметакрилата, полиолов сложных эфиров и изоцианата с лазерочувствительной добавкой, нанесение упомянутой смеси на отделяемую подложку, полимеризацию на ней упомянутой смеси с получением самонесущего полимерного слоя, и ламинирование его посредством адгезивного слоя с выпускным антиадгезионным лайнером, в соответствии с изобретением, в качестве отделяемой подложки выбирают рулонную фольгу для горячего тиснения, разматывают рулонную фольгу и одновременно наносят на нее упомянутую смесь плоскощелевым методом, производят отверждение получаемого полимерного материала в потоке теплого воздуха с получением самонесущего полимерного слоя при одновременном импергнировании его и получении градиентной концентрации лазерочувствительной добавки вблизи лицевой поверхности полимерного слоя за счет термодиффузионного трансфера частиц фольги, отделяют основу фольги после ламинирования полимерного слоя и формируют рулон многослойного полимерного материала, при этом в упомянутой смеси в качестве акрилата используют полиметилметакрилат 80000 г/моль и исходные компоненты полиола и изоцианата, имеющие вязкость по Брукфилду 2000-6000 мПа*с, а отверждение полимерного материала проводят при температуре ниже температуры стеклования полиметилметакрилата.

Кроме того, отверждение полимерного материала проводят при температуре 30-80°С. Технический результат обусловлен созданием градиентной концентрации лазерочувствительной добавки в акрилат-уретановом полимерном слое при термодиффузии частиц красящего слоя фольги для горячего тиснения в ходе ее нагрева при полимеризации смеси полимеров и получении диффузионного слоя лазерочувствительной добавки как части единого полимерного слоя, причем эффективная толщина диффузионного слоя (на длине заданного снижения концентрации частиц лазерочувствительной добавки, например, в 2,7 раза) может быть примерно определена по времени/температуре полимеризации смеси, исходя из представлений о термодиффузии частиц в вязкой среде (порядка 30 мин после внесения отвердителя в реакционную смесь). Поскольку плотность частиц, перенесенных с фольги в полимерный слой, наибольшая вблизи лицевой поверхности полимерного слоя и экспоненциально спадает вглубь полимерного слоя, то при указанных выше эффективных размерах диффузионного слоя порядка 10 мкм обеспечивается высококонтрастная лазерная запись информации на всех глубинах полимерного слоя. Упрочненная лицевая поверхность полимерного слоя обеспечивает улучшенный технический результат - повышение стойкости к истиранию под нагрузками, исключение растрескивания пленки материала под действием высоких температур, устойчивость к агрессивным жидкостям, неслеживаемость полимерного материала при намотке его в рулон. Одновременно снижается трудоемкость получения полимерного слоистого материала за счет одностадийного формирования полимерной пленки с разноокрашенными лазерочувствительными добавками для получения красочной лазерной маркировки. Поскольку технологии позволяют получать разнообразные виды пигментированной фольги для горячего тиснения этикеточных материалов (универсальные, матовые, бронзированные), заявляемое изобретение позволяет отказаться от горячего тиснения как такового фольги на этикеточную бумагу, и расширить номенклатуру полимерных материалов для лазерной маркировки изделий с высокой степенью защиты.

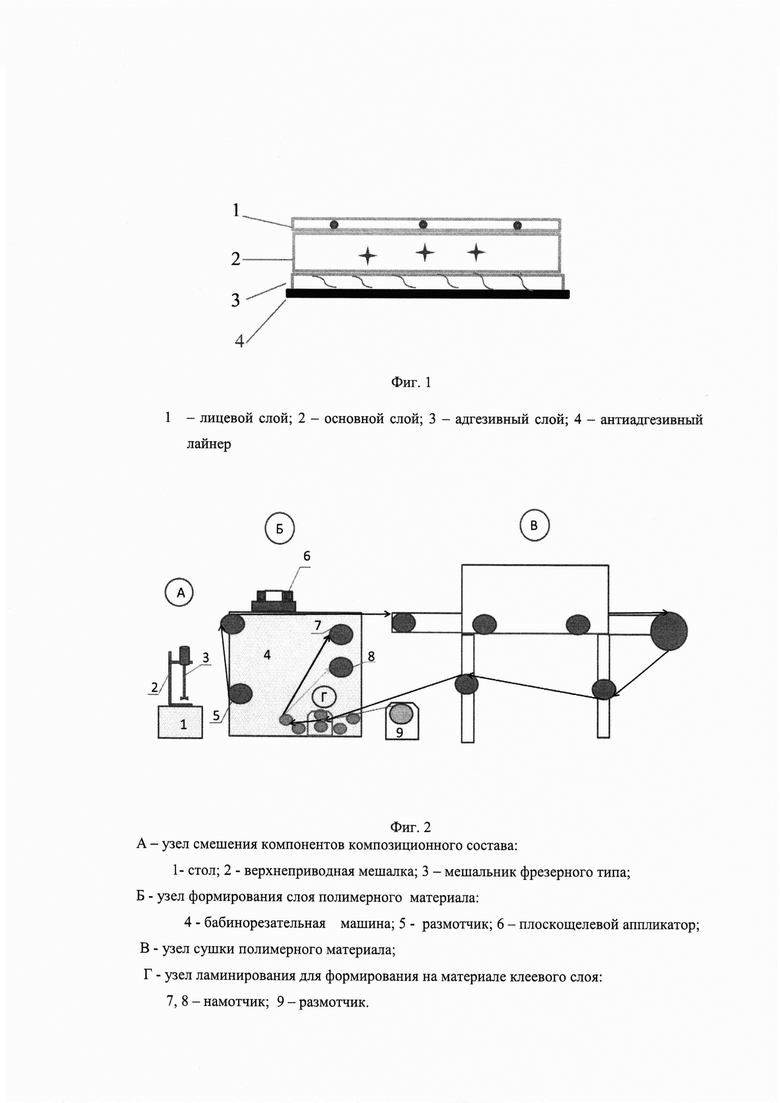

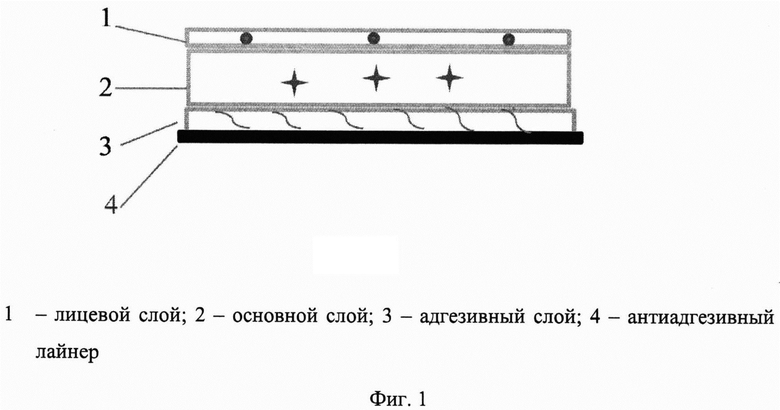

Сущность изобретения поясняется фиг. 1, и фиг. 2.

На фиг. 1 представлена в разрезе структура предлагаемого многослойного пленочного материала, где 1 - импергнированная лазерочувствительными добавками часть полимерного слоя (термодиффузионный слой), 2 - контрастная к нему по составу лазерочувствительных добавок часть полимерного слоя, 3 - адгезивный (клеевой) слой, 4 - выпускной антиадгезивный лайнер.

На фиг. 2 представлена схема линии для производства многослойного рулонного полимерного материала, где А - узел смешения компонентов исходного композиционного состава смеси (1 - стол; 2 - верхнеприводная мешалка; 3 - мешальник фрезерного типа); Б - узел формирования полимерного слоя на подложке (4 - бабинорезательная машина; 5 - размотчик подложки; 6 - плоскощелевой аппликатор исходной смеси компонент); В - узел сушки полимерного материала; Г - узел ламинирования для формирования на материале адгезионного (клеевого) слоя и отделения основы подложки фольги от самонесущего полимерного материала (7 - намотчик отделяемой основы подложки из фольги, 8 - намотчик и 9 - размотчик выпускного антиадгезивного лайнера соответственно).

Многослойный полимерный пленочный материал для изготовления защитных изделий с использованием лазерной резки и маркировки должен удовлетворять основным требованиям, таким как обеспечение качественной гравировки с высоким разрешением и высокой скоростью, обеспечение плоскостности заготовки изделия при тепловом воздействии лазерного излучения, однородность структуры слоев, несущих информацию и их прочное соединение между собой, стойкость к повышенным температурам, климатическим воздействиям, агрессивным жидкостям, механическим воздействиям, исключение слеживаемости материала в рулоне.

Многослойный полимерный материал, отвечающий указанным требованиям, получают следующим образом.

Полимерный слой формируют на подложке, в качестве которой выбрана фольга для горячего тиснения, которая содержит последовательно основу (ПЭФ-пленка толщиной 0.013- 0,038 мм), разделительный слой, определяющий чистоту отделения фольги, лаковый или красочный слой толщиной 1,2-1,5 мкм, отвечающий за стойкость фольги к истиранию и содержащий красящий пигмент или металлизированный, выполненный напылением в вакууме непрозрачных тонких слоев алюминия (0,02-0,05 мкм), а также адгезивный (2,5-3 мкм) слой (сухой клей), обеспечивающий прикрепление фольги к материалу вследствие плавления при тепловом воздействии./см., например, www.Publish.ru/articles/4084429). Технология получения таких материалов хорошо известна, для этикеточных материалов могут быть использованы материалы марок V-500, VL (матовые, пигментные,) REG - металлизированные (бронзовый оттенок, обеспечивает устойчивость к истиранию и царапинам) и многие другие. Температура переноса пигмента при горячем тиснении зависит от применяемого оборудования и лежит в диапазоне 100-150 град С.

Полимерный слой (основная часть слоя (2) выполнен из полиметилметакрилата, модифицированного полиуретановыми смолами на основе метилендиизоцианата и полиолов, причем полиметилметакрилат характеризуется температурой стеклования 105°С и молекулярной массой не менее 80000 г/моль, что обеспечивает усадку при полимеризации 0,4-0,8%, вязкость компонент полиола и изоцианата по Брукфилду составляет 2000-6000 мПа*с при содержании их в реакционной смеси в диапазоне 45-75 мас. %. Опытным путем было установлено, что при изменении температуры стеклования акрилового полимера в меньшую сторону свойства конечного продукта изменяются таким образом, что это приводит к оплавлению полимерной композиции в местах воздействия лазера, при увеличении же температуры стеклования, наблюдается появление нагаров, что в обоих случаях сказывается на снижении качества наносимой лазером информации. При этом увеличение молекулярной массы свыше 80000 г/моль приводит к значительному росту вязкости реакционной смеси, что приводит изменению реологических свойств системы, и как следствие, возникают технологические трудности при формировании пленки. При снижении же молекулярной массы полимера (реологические свойства системы сохранены), уменьшается длинна цепи формируемого полимера, и как следствие, снизится прочность получаемого пленочного материала. Лицевая часть (1) полимерного слоя является тонким слоем частиц/тонкодисперсных пигментов, образованным термодиффузионным трансфером частиц с красочного слоя фольги для горячего тиснения, встроенных в акрилат-уретановую матрицу.

Основная часть полимерного слоя (2) содержит лазерочувствительные пигменты, например, диоксид титана или сажевые пигменты, также обеспечивающие запись информации при лазерной маркировке. Добавки и пигменты делают слои (1) и (2) разноокрашенными, что придает материалу дополнительную специфику в аспекте придания защитных функций изготавливаемым из пленочного материала изделиям. Крепление полимерного материала к высвобождаемому антиадгезивному лайнеру (4) осуществляется посредством адгезива - клеевого слоя (3) на основе клея постоянной липкости, такого как акрилатный клей или клей на каучуковой основе, при толщине слоя 20-60 мкм. Выполнение антиадгезионного лайнера (4) на основе специального вида бумаги необходимой плотности (например, силиконизированная бумага плотностью 80 г/м.кв.) обеспечивает в совокупности с отвержденным лицевым слоем неслеживаемость пленки при сворачивании ее в рулон, ее малую деформацию (удлинение полимерного слоя) в рулоне.

Многослойный полимерный материал получают следующим образом. Приготавливают композиционный состав смеси для матрицы полимера основного слоя (2) с использованием полиметилметакрилата с температурой стеклования выше 100°С, компонвтов на основе метилендиизоцианата и полиолов сложных полиэфиров и лазерочувствительной добавки. В композиционном составе смеси могут быть использованы такие акрилаты, как бисерные полимеры марок «Degalan» от «Evonik», марки «Elvacite» от «Lucite international Inc». В качестве изоцианатов и полиолов для получения полиуретана могут быть выбраны смолы марок «Herberts» от «Bostik», «DESMODUR» от «Bayer» или другие известные специалисту в данной области

Акрилаты пластифицируются полиуретановыми смолами, которые встраиваясь в цепи молекул, придают матрице прочность и при этом не мигрируют из нее, обеспечивая стабильность свойств во времени. Содержание полиуретана в твердой фазе матрицы полимера зависит от типа используемого полиуретана, его характеристик твердости, прочности, эластичности. Предпочтительное содержание полиуретана составляет 45-75 мас. % в расчете на реакционную массу смеси, что позволяет получать пленочный материал с оптимальным соотношением параметров прочность/эластичность, позволяющим материалу разрушаться при попытке переклеивания. Для компонет полиола и изоцианата вязкость по Брукфилду при 23°С предпочтительно должна лежать в диапазоне 2000-6000 мПа*с, предпочтительное содержание твердой фазы 70-100 масс. %. Обнаружено, что пленка, изготовленная из смеси данных полимеров, хорошо поддается лазерной гравировке, резке и при этом характеризуется стойкостью к агрессивным жидкостям и механическим воздействиям, климатическим воздействиям.

В композиционном составе слоя (2) с добавлением лазерочувствительных пигментов в качестве добавки, поглощающей лазерное излучение, используют контрастные пигменты, например, диоксид титана, графит, сажу, железоокисные пигменты, особенно предпочтительно использовать специализированные тонкодисперсные пигменты для гравировки Irotek 8835 («Merk»), не требующие предварительного диспергирования. Для получения текста с высоким разрешением и четкостью предпочтительно использовать частицы с размером не более 5 мкм и особенно предпочтительно менее 1 мкм, с массовым содержанием, мас. % 3-30 в матрице полимера. При использовании более крупных частиц качество гравированного текста ухудшается, появляются «пережоги», снижается контраст и разрешение наносимой маркировки. Примерами красящих пигментов являются рутильная форма диоксида титана («TiO2», например, рутиловые марки от «Kronos»), пигментные сажи (например, марки «Printex» от «Evonik») и другие, известные специалисту в данной области. Для обеспечения качественного внешнего вида получаемого материала предпочтительно использовать пеногасители, растворители и добавки известные специалисту в данной области.

Для качественной гравировки с высоким разрешением пигмент должен иметь минимальный размер частиц и их максимально плотную упаковку. Использование лазерочувствительных пигментов в составе основного слоя (2) способствует увеличению скорости надсечки, а цвет используемого пигмента определяет контрастность наносимой лазером информации, однако концентрация пигментов не должна превышать порога, при котором происходит значительное изменение свойств слоя (2), и должна составлять порядка 3-30 масс. % в пересчете на сухое вещество. Поскольку толщина слоя напрямую влияет на скорость надсечки, то ее величину следует минимизировать. Предпочтительно общая толщина полимерного слоя составляет 50-100 мкм. Для качественной лазерной маркировки/гравировки важно, чтобы материал при обработке лежал в плоскости и не имел краевого подъема, следовательно антиадгезивный силиконизированный лайнер должен быть достаточно плотным и не иметь краевого подъема. Опытным путем было установлено, что силиконизированная бумага с плотностью 80 г/м2 удовлетворяет этим требованиям.

Для исследования свойств заявляемого многослойного полимерного материала была приготовлена композиция для слоя (2) термопластичного полимера с контрастными л азерочувствительными пигментами.

Составили композицию для получения слоя полимера с белой окраской, при следующем соотношении компонент, масс. %: полиметилметакрилат (раствор Degalan М 825) - 42,4; Полиол HERBERTS ХАРДЕНЕР 107 - 12,5; Растворитель МЭК - 14,7; Пеногаситель Silco AF 700 - 0,1; Пигмент диоксид титана - 14,7; Отвердитель HERBERTS-2K-LF 520 - 15,6.

Указанную композицию получали путем смешивания компонентов на верхнеприводной мешалке (фиг. 2) в следующей последовательности: в емкость залили растворитель МЭК, туда же поместили керамический бисер, предпочтительно на 1/3 объема растворителя, затем при вращающейся фрезе засыпали пигмент по краю воронки и диспергировали в течение 40 мин предпочтительно на оборотах около 2000 об/мин, при необходимости время диспергирования может быть увеличено. После достижения степени дисперсности частиц менее 5 мкм смесь отфильтровали от бисера и добавили в нее полиол HERBERTS ХАРДЕНЕР 107 и заранее приготовленный раствор полиметилметакрилата Degalan М825, затем туда же поместили пеногаситель SilcoAF700. После достижения однородности в смесь добавили отвердитель на основе метилендиизоцианата HERBERTS-2K-LF 520, перемешали на верхнеприводной мешалке до достижения однородности. Следует учитывать, что после добавления отвердителя время жизни смеси составляет порядка 30 мин. При необходимости могут быть использованы катализаторы в количестве 0,1 -1,0 масс. % в пересчете на полиол.

Для получения многослойного полимерного материала используют производственную линию, схема которой представлена на фиг. 2.

Полимерную композицию формируют в узле А путем смешивания компонентов смеси, которые подготавливают к смешению как сказано выше. Узел А смешения компонентов композиционного состава полимерных слоев содержит стол (1), верхнеприводную мешалку (2), мешальник фрезерного типа (3), В узле Б компоненты смеси наносят через плоскощелевой аппликатор с глубиной щели 90 мкм (поз. 6) на подложку из рулонной фольги, которую подают через размотчик (поз. 5) от бабинорезательной машины (поз. 4). Лента фольги с нанесенным на нее композиционным составом поступает в узел В сушки полимерного материала, в котором под действием повышенной температуры происходит его полимеризация с образованием в составе полимерного слоя лицевого термодиффузионного слоя (1) и основного слоя (2). При сушке происходит также сдувка растворителя. Полимерный слой после сушки поступает в узел Г, где его ламинируют с пленочным безосновным адгезивом (3), дублированным антиадгезионным лайнером (4), который подают через размотчик (поз. 9). В узле Г отделяют подложку (основу фольги) от полимерного материала, закрепляют ее на гильзе нижнего намотчика (поз. 7), основной материал закрепляют на гильзе верхнего намотчика (поз. 9), и таким образом осуществляют смотку готового материала в рулон. Отделение подложки от материала может быть реализовано любым другим способом известным специалисту в данной области. В зависимости от специфики применения материала этикетки или условий эксплуатации используют пленочные адгезивы (клеи) постоянной липкости на акриловой, каучуковой основе или на основе блок-сополимеров стирола, в частности, каучуковый клей «Эрготак 430». В узле ламинирования Г происходит соединение полученного клеевого слоя со сформированной полимеризацией полимерной пленкой и дублирование композиции антиадгезионным лайнером. Соединение предпочтительно выполнять на ламинаторе с подогреваемыми валами, предпочтительно до температуры 160°C, при этом происходит дополнительное выравнивание полимерного слоя и слоя адгезива (3). Сформированный материал предпочтительно выдержать не менее 24 час, после чего полимерный материал для изготовления защитной этикетки с липким слоем готов к использованию.

При смешении двухкомпонентных систем состава полимерных слоев необходима точность дозирования с погрешностью не более ±5% масс и соотношение смешиваемых компонентов от 1:1 до 10:1. В линию предпочтительно установить туннельную сушку с циркуляцией воздуха и температурой обдува в диапазоне от 30°C до 80°C. Узел ламинирования (Г) должен иметь возможность подогрева центрального барабана до 160°C, для выравнивания клеевого слоя. Лентопротяжный механизм обеспечивает регулируемые натяжения полотна на размотчиках и намотчике, равнение полотна, плавную регулировку скорости предпочтительно от 0,5 м/мин, а также снабжен средствами для крепления дополнительных секций, чему удовлетворяют стандартные промышленные перемотчики и бабинорезки. Размотчик клеевого материала может быть как отдельностоящим, так и встроенным в бабинорезку.

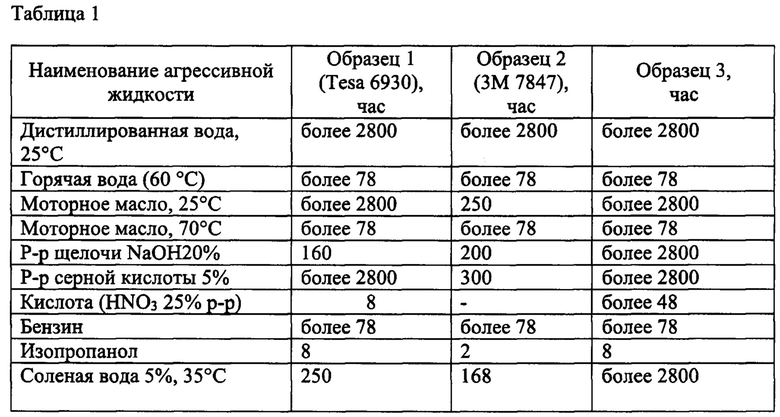

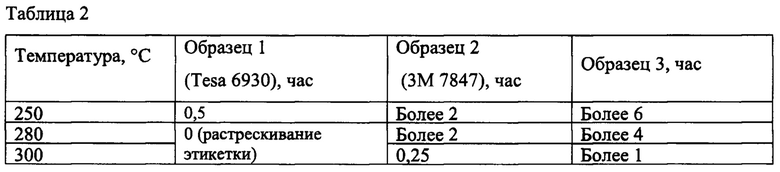

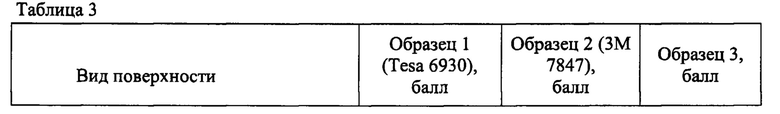

Эксплуатационные характеристики заявляемого многослойного полимерного материала для лазерной маркировки, такие как защитная функция изделия (этикетка) от несанкционированного вскрытия (по связи базового слоя с высвобождаемым антиадгезивным лайнером), термоустойчивость, водостойкость, устойчивость к воздействию агрессивных жидкостей, истираемость, а также скорость маркировки/резки пленки были проверены при испытаниях образцов многослойной полимерной пленки на различных поверхностях.

Параллельно аналогичные испытания были проведены для образцов коммерческих многослойных полимерных пленок для изготовления этикеток методом лазерной гравировки марки Tesa 6930 (двухслойная пленка на основе радиационно-сшитого полиуретан-акрилата) и марки 3М 7847. Образец пленки марки Tesa 6930 (далее - Образец 1) содержит верхнюю пленку черного цвета толщиной 10 мкм, основной слой пленки толщиной 100 мкм белого цвета, чувствительный к давлению адгезивный слой акрилата 30 мкм, антиадгезивный дублирующий слой - силиконизированная бумага плотностью 90 г/м2. Образец пленки марки 3М7845 (далее - Образец 2) содержит верхнюю (лицевую) пленку черного цвета толщиной 10 мкм, основной слой пленки толщиной 50 мкм белого цвета, чувствительный к давлению адгезивный слой акрилата 30 мкм, антиадгезивный дублирующий слой - силиконизированная бумага толщиной 80 мкм.

В качестве образцов для испытаний (далее - Образец 3) были изготовлены этикетки из полимерной пленки, импергнированной фольгой черного цвета толщиной 10 мкм, (производство компании «LEONHARD KURZ»), с полимерным слоем толщиной 50 мкм по композиции 1 (см. выше), в качестве клеевого слоя с антиадгезионным лайнером выбран безосновный акриловый адгезив «ORAFILM® 1368 Transfer Таре» толщиной 50 мкм на силиконизированной бумаге толщиной 80 мкм.

Этикетки были наклеены на поверхности следующих изделий:

- банки из полиэтилена с низкой поверхностной энергией, высота банки 85 мм, диаметр 50 мм; смачиваемость поверхности менее 32 DIN, количество банок - 6 шт.;

- стальные пластины, количество пластин - 24 шт.;

- стеклянные пластины, масса пластины 0,006 кг, размеры 25×75×1 мм, количество пластин - 132 шт.;

- пластины ДСП с лакированной поверхностью, количество пластин - 6 шт.;

- окрашенные стальные пластины, количество пластин - 6 шт.

Испытания проводились в соответствии со следующими нормативными документами:

ГОСТ РВ 20.39.304-98 Требования стойкости к внешним воздействующим факторам;

ГОСТ РВ 20.57.306-98 Методы испытаний на воздействие климатических факторов;

ГОСТ РВ 0099-004-2012 Штриховое кодирование и радиочастотная идентификация.

Носители данных. Общие технические требования

ГОСТ ISO 20433-2011. Кожа. Метод испытания устойчивости окраски к сухому и мокрому трению.

ГОСТ 9.403-80. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей.

В испытаниях определяли следующие показатели:

- качество и скорость гравировки;

- устойчивость этикеток к воздействию повышенной, пониженной температуры среды, к изменению температуры среды, к повышенной влажности воздуха;

- стойкость этикеток к статическому воздействию жидкостей: горячей воды (60°C), воды при нормальных условиях; к соленой воде при 35°C (концентрация соли 50±5 г/л), воздействию водных растворов кислот, щелочей, минеральных масел, бензина, изопропилового спирта, ксилола (использован метод погружения);

- устойчивость этикеток к высоким температурам;

- тест на предотвращение несанкционированного вскрытия;

- тест на истираемость образца (абразивный тест).

Для оценки скорости и качества гравировки/маркировки многослойного полимерного материала использовали твердотельный лазер - волоконный импульсный иттербиевый лазер с диодной накачкой и диапазоном излучения 1,05-1,07 мкм. На тестируемые материалы наносили штрих-код, квар-код и осуществляли надсечку в размер 3*8 см. Производили считывание информации двухмерным сканером штрих-кода PROTON ICS-7199; считывание информации микрогравировки электронным микроскопом MV500U.

Результаты тестирования показали близкие результаты, как по скорости гравировки/надсечки, так и по машиносчитываемости для всех испытуемых образцов. Установили следующий регламент испытаний.

Климатическим испытаниям подвергались образцы этикеток, наклеенные на окрашенные металлические уголки. Испытания проводили в климатической камере КТК-3000, в диапазоне температур от - 60°C до 100°C и относительной влажности 95% при температуре до +65°C. Контроль температуры в камере осуществляли с помощью регистратора электронного Параграф-PL20. Критерием оценки результатов испытаний для объектов испытаний являлось сохранение внешнего вида, отсутствие краевого подъема; сохранение адгезионных свойств; машиносчитываемость информации полностью.

Для испытаний на воздействие повышенной температуры среды образцы помещались в климатическую камеру КТК-3000. В камере устанавливали температуру, равную повышенной рабочей температуре среды +35°C, образцы выдерживали при этой температуре до прогрева по всему объему в течение 8 часов. Затем температуру в камере повышали до предельного значения +70°C, образцы выдерживали при этой температуре в течение 6 часов. Далее температуру в камере понижали до значения повышенной рабочей температуры среды +35°C, при этой температуре макеты выдерживали до установления теплового равновесия по всему объему в течение 8 часов. Температуру в камере понижали до нормальной, при этой температуре образцы выдерживали для установления теплового равновесия по всему объему в течение 8 часов. Производили проверку объектов испытаний.

Для испытаний на воздействие пониженной температуры среды макеты помещали в климатическую камеру КТК-3000. В камере устанавливали температуру, равную предельной пониженной температуре среды -50°C, образцы выдерживали при этой температуре в течение 24 часов. Далее температуру в камере повышали до рабочей пониженной температуры - 4°C, при которой образцы выдерживали до установления теплового равновесия по всему объему в течение 8 часов. Температуру в камере повышали до нормальной, при этой температуре образцы выдерживали для установления теплового равновесия по всему объему в течение 8 часов. Производили проверку объектов испытаний.

Для испытания на воздействие изменения температуры среды образцы помещали в климатическую камеру КТК-3000 с установленной предельной пониженной температурой - 50°C и при этой температуре выдерживали для охлаждения по всему объему в течение 8 часов. Далее в камере устанавливали предельную повышенную температуру +70°C и при этой температуре образцы выдерживали в течение 8 часов. После завершения выдержки при предельной повышенной температуре цикл испытаний проводили еще дважды. После завершения последнего цикла температуру в камере понижали до нормальной, при этой температуре образцы выдерживали для установления теплового равновесия по всему объему в течение 8 часов. Производили проверку объектов испытаний.

Для испытаний на воздействие повышенной влажности воздуха образцы размещали в камере КТК-3000, в которой устанавливали температуру +50°C, и выдерживали при этой температуре в течение 8 часов. На основании пункта 5.3.6.2 ГОСТ РВ 20.57.306-98 температуру испытаний увеличили с +40°C до +50°C для сокращения длительности испытаний (обычно 21 сутки) в 2 раза. Затем относительную влажность в камере повышали до 93%, и этот режим поддерживали в камере в течение 10,5 суток. Образцы выдерживали в нормальных климатических условиях не менее 6 часов. Производили проверку объектов испытаний.

По результатам проверки все образцы прошли климатические испытания.

Производили испытания на стойкость этикеток к статическому воздействию жидкостей методом погружения. Для проверки по показателю стойкости этикеток к статическому воздействию воды, соленой воды, водных растворов кислот, щелочей, минеральных масел, бензина, изопропилового спирта использовали 2 комплекта этикеток, наклеенных на поверхности алюминиевых уголков, и 2 комплекта образцов, наклеенных на стеклянную пластину. Испытуемые образцы выдерживали 24 часа при нормальных условиях, затем погружали в емкость с жидкостью, образцы, наклеенные на стеклянные пластины, помещали в раствор щелочи. Уровень жидкости в процессе испытания поддерживали постоянным. Тестирование производили на двух параллельных образцах. При испытании на воздействие горячей воды емкость с образцами помещали в термошкаф, нагретый до температуры +60°C. После испытаний образцы извлекали из жидкости и производили их оценку по показателям: сохранение адгезионных свойств, сохранение внешнего вида лицевого слоя, считываемость информации. За результат принималось время в часах, при котором сохраняются все три параметра. Результаты тестирования представлены в таблице 1, где Образец 3 - этикетка из многослойной полимерной пленки с полимерным слоем, выполненным из смеси компонент по составу Композиции 1.

Для испытания на устойчивость к повышенным температурам использовали образцы размером 3×8 см, наклеенные на поверхность стальных обезжиренных пластин без воздушных включений. Образцы выдерживали 24 часа при комнатной температуре, после чего помещали в термошкаф при выбранных температурах. По истечении времени образцы извлекали из термошкафа, охлаждали их и исследовали сохранение их адгезионных свойств, отсутствие краевого подъема, отсутствие деформаций полимерного слоя, считываемость информации. За результат принималось время в часах, при котором сохранялись все три параметра. Результаты тестирования сведены в таблицу 2.

Защита изделия от несанкционированного доступа определялась по возможности удаления этикетки с поверхности изделия без повреждения. Проверку проводили на образцах пленок размером 3×8 см, наклеенных на различные поверхности без воздушных включений, а именно: поверхность полимерной банки из полиэтилена с низкой поверхностной энергией; поверхность стальной пластины; поверхность стеклянной пластины; лакированную поверхность древесно-стружечной плиты (ДСП); поверхность окрашенных стальных пластин. После выдержки 24 часа при комнатной температуре наклеенную этикетку пытались отделить от пластины. Результат оценивается по четырехбалльной системе, в которой:

4 балла - этикетка может быть снята вручную без дополнительных средств помощи и без повреждений. Предотвращение несанкционированного вмешательства является неудовлетворительным.

3 балла - этикетка не может быть снята вручную без повреждений, но может быть удалена с помощью острого металлического лезвия. Предотвращение несанкционированного вмешательства является неудовлетворительным.

2 балла - этикетка не может быть удалена без повреждений даже с помощью острого металлического лезвия, однако ее можно отделить без повреждений, используя изопропанол в качестве растворителя в сочетании с острым металлическим лезвием. Предотвращение несанкционированного вмешательства классифицируется как удовлетворительное.

1 балл - этикетка не может быть удалена без повреждений даже при использовании изопропанола в качестве растворителя в сочетании с острым металлическим лезвием. Предотвращение несанкционированного вмешательства классифицируется как хорошее.

Результаты тестирования сведены в таблицу 3.

Для обеспечения защиты от несанкционированного проникновения не ниже 2 баллов клеевой слой материала должен обеспечивать достаточную прочность сцепления основного слоя с поверхностью, т.е. усилие отрыва клеевого слоя должно превышать прочностные свойства основного слоя. Путем тестирования определили характеристики для выбора клеевого слоя: толщина клеевого слоя предпочтительно должна лежать в диапазоне 20-60 мкм, усилие отрыва от стальной пластины предпочтительно должно составлять не менее 20 Н/25 мм, температура потери адгезии должна быть не менее 80°C. Такое решение в сочетании с решением для основного слоя позволит материалу обеспечивать защиту от несанкционированного доступа не ниже 2 баллов.

Устойчивость к механическим воздействиям, а именно, устойчивость к сухому истиранию исследовали путем трения образца о вспомогательную ткань. Образец истирали о сухую, бесцветную, хлопковую ткань, закрепленную на цилиндрическом стержне, который совершает движение взад и вперед при заданных условиях. Затем на вспомогательной ткани определяли процент окрашивания по шкале серых эталонов. Испытание проводили только для Образца 3, значения для «Tesa 6930» - Образец 1 и «3 М 7847» - Образец 2 взяты из паспортов на данную продукцию. Испытание проводили на образцах размером 140×50 мм, наклеенных на стальную пластину-носитель. После выдержки 24 часа при комнатной температуре материал подвергали сухому трению тканью хлопчатобумажной белой отбеленной, без аппрета, без окончательной отделки, образцами размерами 50×50 мм. Ткань закрепляли на цилиндрическом стержне для трения диаметром 16 мм, выполняющем линейное возвратно-поступательное движение на расстояние (100±5) мм с нагрузкой 9 Н. После испытания ткань снимали и производили осмотр материала и ткани на предмет сохранения внешнего вида лицевого слоя испытуемого материала и контролировали отсутствие на ткани частичек полимерного материала (при их наличии используют шкалу серых эталонов для определения степени закрашивания неокрашенной ткани в соответствии со стандартом ISO 105-А03). Для этого удаляли пыль и волокна, оставшиеся на поверхности образцов ткани для трения легкой чисткой или осторожным использованием липкой стороны прозрачной липкой ленты, во внимание принимали только закрашивание, вызванное красителем.

Результат испытаний представлен в таблице 4.

Таким образом, проведенные испытания показывают, что заявляемый полимерный слоистый материал на основе продукта реакции полимера метилметакрилата с температурой стеклования 105°C и молекулярной массой не менее 80000 г/моль, полиола и изоцианата, обладает улучшенными эксплуатационными характеристиками (по сравнению с современными коммерческими полимерными материалами аналогичного назначения) в части устойчивости к агрессивным жидкостям (кислоты, щелочи, соленая вода), выдерживает высокие температуры без растрескивания пленки, обладает стойкостью к истиранию при повышенных циклических нагрузках, обеспечивает надежную защиту изделия не ниже 2-3 баллов, т.к. полимерный слой может быть удален с изделия только с применением специальных средств. Лазерная маркировка или гравировка могут быть произведены на разных уровнях толщины слоев за счет введения лазерочувствительных пигментов или трансфера металла с фольги (подложки), что не позволяет удалить или исказить ее. Кроме того, материал выполняется рулонным, путем непрерывного процесса щелевого нанесения полимера на подложку, его полимеризации и ламинирования адгезивом в процессе клеевого соединения с антиадгезивным лайнером, что обеспечивает неслеживаемость материала в рулоне перед использованием по целевому назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель маркировки в виде композиционного слоистого термостойкого материала для лазерной абляции | 2023 |

|

RU2823591C1 |

| КОМПОЗИТНЫЙ ПЛЕНОЧНЫЙ МАТЕРИАЛ | 2023 |

|

RU2808809C1 |

| ЛАЗЕРОЧУВСТВИТЕЛЬНЫЕ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2012 |

|

RU2522604C2 |

| Способ цветного маркирования на поверхности физического носителя | 2023 |

|

RU2825194C1 |

| ДВУХКОМПОНЕНТНАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2757011C2 |

| ПИГМЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЙ ВИСМУТА | 2014 |

|

RU2663424C2 |

| АКТИВИРУЕМАЯ БЕЗОСНОВНАЯ ЭТИКЕТКА И АКТИВИРУЕМЫЙ АДГЕЗИВ, СИСТЕМА, УСТРОЙСТВО И СПОСОБ ДЛЯ ИХ НАНЕСЕНИЯ | 2012 |

|

RU2666483C2 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ РАСТВОРИТЕЛЯ C ВЫСОКИМ СОДЕРЖАНИЕМ ТВЁРДОГО ВЕЩЕСТВА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2743172C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2019 |

|

RU2772378C1 |

| МОДИФИЦИРОВАННЫЕ ПЛЕНКИ НА ЭТИЛЕНОВОЙ ОСНОВЕ ДЛЯ ЦЕЛЕЙ ПРОМОТИРОВАНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ МЕЖДУ ИЗОЦИАНАТАМИ, ПРОТЕКАЮЩИХ В ПОЛИУРЕТАНОВЫХ АДГЕЗИОННЫХ МАТЕРИАЛАХ ДЛЯ ЛАМИНИРОВАНИЯ | 2013 |

|

RU2645490C2 |

Изобретение относится к многослойному полимерному материалу для изготовления изделий с использованием лазерной гравировки или лазерной резки, таких как защитные этикетки с индикацией несанкционированного воздействия, наклейки, бирки, несущие информацию об изделии. Многослойный полимерный материал включает самонесущий слой полимерного материала, адгезивный слой и антиадгезионный лайнер. Самонесущий слой термопластичного полимерного материала образован из смеси, включающей полиметилметакрилат, полиол и изоцианат и лазерочувствительной добавки и дополнительно импрегнирован лазерочувствительной добавкой частиц пигмента, имеющей градиентную концентрацию вблизи лицевой поверхности самонесущего слоя полимерного материала. При этом эффективная толщина импрегнированной части самонесущего слоя полимерного материала не превышает 10 мкм при общей его толщине 50-100 мкм. Самонесущий слой полимерного термопластичного материала образован полимеризацией смеси, включающей полиметилметакрилат с температурой стеклования 105°С и молекулярной массой не менее 8000 г/моль, полиола, изоцината и лазерочувствительной добавки, нанесенной на рулонную фольгу для горячего тиснения, при температуре ниже температуры стеклования полиметилметакрилата, при одновременном импрегнировании этого слоя дополнительной лазерочувствительной добавкой частиц пигмента за счет термодиффузионного трансфера частиц фольги с получением градиентной концентрации лазерочувствительных частиц вблизи лицевой поверхности самонесущего слоя полимерного материала. После ламинирования самонесущего слоя термопластичного полимерного материала адгезивом и антиадгезионным лайнером отделяют основу рулонной фольги. Технический результат состоит в повышении устойчивости к агрессивным жидкостям, таким как кислоты, щелочи, соленая вода, высоким температурам без растрескивания пленки, стойкостью к истиранию при повышенных циклических нагрузках, что обеспечивает надежную защиту изделия не ниже 2-3 баллов. Материал может быть получен в одностадийном процессе и пригоден к выпуску в рулонах. 2 н. и 8 з.п. ф-лы, 4 табл., 2 ил.

1. Многослойный полимерный материал, включающий самонесущий слой полимерного материала, образованный полимеризацией смеси акрилата, полиола и изоцианата и лазерочувствительной добавки, адгезивный слой и антиадгезионный лайнер, отличающийся тем, что самонесущий слой термопластичного полимерного материала образован из смеси, включающей полиметилметакрилат, полиол и изоцианат и лазерочувствительной добавки и дополнительно импрегнирован лазерочувствительной добавкой частиц пигмента, имеющей градиентную концентрацию вблизи лицевой поверхности самонесущего слоя полимерного материала, причем эффективная толщина импрегнированной части самонесущего слоя полимерного материала не превышает 10 мкм при общей его толщине 50-100 мкм.

2. Материал по п. 1, отличающийся тем, что упомянутая смесь содержит полиолы и изоцианаты в количестве 45-75 мас. % сухого вещества и лазерочувствительные добавки в количестве 3-30% от массы сухого вещества смеси.

3. Материал по п. 1, отличающийся тем, что полиметилметакрилат характеризуется температурой стеклования 105°С и молекулярной массой не менее 80000 г/моль.

4. Материал по п. 1, отличающийся тем, что в качестве лазерочувствительных добавок использованы красящие пигменты или металлические частицы с размером частиц не более 5 мкм.

5. Материал по п. 1, отличающийся тем, что толщина адгезивного слоя составляет 20-60 мкм.

6. Материал по п. 1, отличающийся тем, что в качестве адгезивного слоя выбран пленочный адгезив постоянной липкости на основе каучука или акрилата.

7. Материал по п. 1, отличающийся тем, что в качестве антиадгезионного лайнера выбрана силиконизированная бумага плотностью не менее 80 г/м.кв.

8. Материал по п. 1, отличающийся тем, что многослойный полимерный материал выполнен рулонным.

9. Способ получения многослойного полимерного материала по п. 1, включающий приготовление смеси акрилата, полиола и изоцианата и лазерочувствительной добавки, нанесение упомянутой смеси на отделяемую подложку, полимеризацию на ней упомянутой смеси с получением самонесущего слоя полимерного материала и ламинирование его посредством адгезивного слоя с выпускным антиадгезионным лайнером, отличающийся тем, что в качестве отделяемой подложки выбирают рулонную фольгу для горячего тиснения, разматывают рулонную фольгу и одновременно наносят на нее плоскощелевым методом смесь, включающую полиметилметакрилат, имеющий температуру стеклования 105°С и молекулярную массу не менее 80000 г/моль, полиол и изоцианат и лазерочувствительную добавку, производят отверждение получаемого полимерного материала в потоке теплого воздуха при температуре ниже температуры стеклования полиметилметакрилата, с образованием самонесущего термопластичного полимерного слоя, при одновременном импрегнировании этого слоя дополнительной лазерочувствительной добавкой частиц пигмента за счет термодиффузионного трансфера частиц фольги с получением градиентной концентрации лазерочувствительных частиц вблизи лицевой поверхности самонесущего слоя полимерного материала, после ламинирования самонесущего слоя термопластичного полимерного материала адгезивом и антиадгезионным лайнером, отделяют основу рулонной фольги и формируют рулон многослойного полимерного материала.

10. Способ по п. 9, отличающийся тем, что отверждение полимерного материала проводят при температуре 30-80°С.

| ИДЕНТИФИКАЦИОННАЯ МЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2485588C1 |

| Способ получения смешанных удобрений | 1931 |

|

SU28223A1 |

| СПОСОБЫ ПЕРЕНОСА ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2014 |

|

RU2664719C2 |

| DE 102014208109 A1, 29.10.2015 | |||

| WO 2012019721 A1, 16.02.2012 | |||

| WO 2019006523 A1, 10.01.2019 | |||

| US 6824849 B2, 30.11.2004 | |||

| US 5688573 A1, 18.11.1997. | |||

Авторы

Даты

2020-11-11—Публикация

2019-12-10—Подача