Заявки, имеющие отношение к настоящей

Настоящая заявка является не предварительной заявкой, и в ней признается приоритет предварительных патентных заявок США 61/488 564; 61/488 547; 61/488 553; 61/488 555; 61/488 559; 61/602 650; 61/602 781 и 61/641 349, поданных 20 мая 2011 года, 20 мая 2011 года, 20 мая 2011 года, 20 мая 2011 года, 20 мая 2011 года, 24 февраля 2012 года, 24 февраля 2012 года, 24 февраля 2012 года и 2 мая 2012 года соответственно. Предварительные патентные заявки США 61/488 564; 61/488 547; 61/488 553; 61/488 555; 61/488 559; 61/602 650; 61/602 781 и 61/641 349 включены в настоящую заявку посредством ссылки.

Область применения

Настоящее изобретение относится к устройствам и способам для инжекционного формования и, в частности, к устройствам и способам для изготовления тонкостенных деталей способом инжекционного формования под в сущности постоянным давлением.

Уровень техники

Инжекционное формование является технологией, широко используемой для крупносерийного производства деталей из плавких материалов, и наиболее часто - для изготовления деталей из термопластических полимеров. В процессе инжекционного формования, который является периодическим, пластичную смолу, как правило, в форме мелких гранул, подают в машину инжекционного формования, в которой гранулы смолы расплавляются под действием давления, температуры и сдвигового перемешивания. Расплавленная смола принудительно впрыскивается в полость формы. Впрыснутая пластическая масса выдерживается в полости формы под давлением, охлаждается и извлекается из формы в виде затвердевшей детали, форма которой, в сущности, повторяет форму полости. Пресс-форма может иметь единственную полость или множество полостей. Каждая из полостей может сообщаться с каналом подачи расплава через впуск, который направляет поток расплавленной смолы в полость. Полость формы может иметь один или более впусков. При формовании больших деталей полость формы, как правило, содержит два, три или даже более впусков, чтобы уменьшить расстояние, проходимое полимером при заполнении пресс-формы. Один или более впусков могут быть расположены в любом месте полости формы и могут иметь любую форму поперечного сечения. Как правило, используется, в сущности, круглая форма поперечного сечения, но может использоваться и форма поперечного сечения с отношением основных размеров 1,1 или более. Типичная процедура инжекционного формования включает четыре основные операции: (1) нагревание пластической массы в машине инжекционного формования до состояния, в котором она становится текучей под давлением; (2) впрыск расплавленной пластической массы в одну или более полостей, образованных между половинами закрытой формы; (3) остывание и отвердевание пластической массы, находящейся под давлением, в одной или более полостях; и (4) раскрытие половин формы для извлечения из нее полученной детали.

В процессе инжекционного формования расплавленную пластическую смолу под давлением впрыскивают в полость формы, пока смола не достигнет самой дальней точки полости от впуска. При этом смола заполняет полость от самой дальней точки к месту впуска в полость. Длина и толщина стенок получаемой детали зависят от геометрии полости формы.

Для многих деталей, изготавливаемых способом инжекционного формования может быть целесообразным снизить толщину их стенок для снижения расхода пластической массы и, следовательно, себестоимости детали. Однако снижение толщины стенок детали при обычном процессе инжекционного формования под высоким переменным давлением может быть достаточно затратной и нетривиальной задачей. Для обычных машин инжекционного формования под высоким переменным давлением (то есть для машин, в которых впрыск расплавленной пластической смолы производится под давлением от примерно 8000 фунтов/дюйм2 до примерно 20000 фунтов/дюйм2) существует предел того, насколько тонкостенными могут формоваться в них детали. А именно, на обычных машинах инжекционного формования под высоким переменным давлением невозможно формовать детали с показателем тонкостенности L/T (определение которого будет дано ниже), превышающим примерно 200. Более того, формование деталей с показателем L/T больше 100 требует приложения предельных давлений для существующего уровня техники и, соответственно, требует использования прессов, которые могут работать с такими высокими давлениями.

В настоящее время при изготовлении тонкостенных деталей, как правило, практикуется заполнение полости формы при максимально высоком давлении, которое может обеспечить автомат инжекционного формования. Такой подход позволяет гарантировать, что полость формы будет заполнена до того, как полимер «застынет» в форме, и обеспечивает минимально возможное время цикла формования, потому что полимер сразу попадает в холодную полость формы, и время его охлаждения будет минимальным. Данный подход имеет два недостатка. Первый заключается в том, что достижение высоких скоростей заполнения требует приложения большой мощности, что требует использования сложного и соответственно дорогого формовочного оборудования. Более того, большинство электрических прессов не развивает достаточной мощности, чтобы обеспечить такие высокие скорости заполнения, или требуют наличия очень сложных и дорогих систем привода, что существенно увеличивает капитальные затраты на формовочное оборудование, и делает такое производство деталей экономически невыгодным.

Вторым недостатком является то, что высокие скорости заполнения требуют приложения очень высоких давлений. Приложение таких высоких давлений требует, в свою очередь, использования очень высоких зажимных усилий для удержания пресс-формы плотно закрытой при заполнении, и такие высокие зажимные усилия делают конструкцию формовочного оборудования очень дорогой. Высокие давления впрыска требуют также использования высокопрочных пресс-форм, как правило, изготовленных из закаленных инструментальных сталей. Такие высокопрочные пресс-формы также очень дороги в изготовлении, и использование их для формования многих типов деталей может оказаться экономически нецелесообразным. Тем не менее, несмотря на перечисленные выше существенные недостатки, потребность в тонкостенных компонентах, изготавливаемых способом инжекционного формования, остается высокой, поскольку для изготовления таких частей требуется меньшее количество полимерных материалов, и достигаемая экономия более чем покрывает затраты на дорогое оборудование. Кроме того, некоторые формованные компоненты требуют наличия в них очень тонких элементов конструкции для выполнения ими своих функций, например элементов, которые должны хорошо гнуться, или элементов, которые должны сопрягаться с прочими очень малыми элементами.

При введении пластической смолы в пресс-форму в обычном процессе инжекционного формования с высоким переменным давлением материал, находящийся в непосредственной близости к стенкам полости, немедленно начинает застывать (отвердевать), а в случае использования кристаллических полимеров пластическая смола начинает кристаллизоваться, поскольку жидкая пластическая смола охлаждается до температуры, ниже которой пропадает текучесть материала, и куски жидкой пластической массы становятся неподвижными. Такой материал, застывший у стенок полости формы, сужает проход, по которому расплавленная пластическая масса движется к концу полости формы. Толщина слоя застывшего материала у стенок формы уменьшается по мере заполнения полости формы, и это вызывает дальнейшее уменьшение площади поперечного сечения прохода, через который должен протекать расплавленный полимер, чтобы заполнить оставшуюся часть формы. Кроме того, по мере застывания материал дает усадку и отходит от стенок полости формы, что уменьшает эффективность охлаждения материала стенками полости формы. По этим причинам в обычных машинах инжекционного формования под высоким переменным давлением заполнение полостей форм производится очень быстро, после чего выдерживается давление уплотнения, под действием которого материал прижимается от центра полости к ее стенкам, чтобы ускорить охлаждение и обеспечить правильность формы отливаемой детали. В обычных машинах инжекционного формования под высоким переменным давлением цикл формования включает фазы впрыска (примерно 10% по времени), уплотнения (примерно 50% по времени) и охлаждения (примерно 40%) по времени.

По мере застывания пластической массы в полости формы в обычных машинах инжекционного формования под высоким переменным давлением увеличивают давление впрыска (чтобы сохранить, в сущности, постоянный объемный расход расплава при уменьшающемся поперечном сечении прохода). Однако повышение давления приводит к повышению затрат и понижению производительности процесса. Дело в том, что при повышении давления формования детали формовочное оборудование должно быть более прочным, чтобы оно могло выдержать возросшее давление, и, соответственно, как правило, будет более дорогим. Для работы под более высоким давлением производителю может потребоваться приобрести новое оборудование. Поэтому уменьшение толщины стенок данной детали при использовании обычного процесса инжекционного формования может привести к значительным капитальным затратам производителя.

Во избежание некоторых из перечисленных выше недостатков в большинстве случаев для инжекционного формования используются пластические материалы, вязкость которых уменьшается при сдвиговых деформациях, что улучшает затекание пластического материала в полость формы. Когда такой материал впрыскивается в полость формы, сдвиговые силы, возникающие между пластическим материалом и стенками полости формы, уменьшают вязкость пластического материала, что делает пластический материал более текучим и позволяет ему легче затекать в полость формы. В результате этого становится возможным быстро заполнить полости для формирования тонкостенных деталей и избежать полного застывания материала до полного заполнения формы.

Уменьшение вязкости непосредственно связано с величиной сдвиговых сил, возникающих между пластическим материалом и системой подачи расплава, а также между пластическим материалом и стенками полости формы. Поэтому производители таких материалов, вязкость которых уменьшается при сдвиговых деформациях, рекомендуют проводить инжекционное формование при как можно более высоком давлении впрыска, чтобы как можно больше усилить сдвиговые деформации и соответственно уменьшить вязкость. В высокопроизводительных аппаратах инжекционного формования (например, классов 101 и 102) впрыск пластического материала в полость формы, как правило, осуществляется под давлением, составляющим 15000 фунтов/дюйм2 или более. Дело в том, что производители пластических материалов, вязкость которых уменьшается под действием сдвиговых деформаций, рекомендуют проводить операции инжекционного формования деталей из таких материалов при давлении впрыска расплавленного материала в форму, превышающем некоторое минимальное давление. Так, например, впрыск полипропиленовой смолы, как правило, проводят при давлении, превышающем 6000 фунтов/дюйм2 (диапазон давлений, рекомендуемый производителями полипропиленовых смол, как правило составляет от 6000 фунтов/дюйм2 до примерно 15000 фунтов/дюйм2). В то же время производители оборудования для инжекционного формования и инженеры-технологи рекомендуют проводить впрыск полимеров с вязкостью, уменьшающейся при сдвиговых деформациях, при давлениях, близких к верхней границе указанного диапазона, или даже более высоких, то есть, как правило, выше 15,000 фунтов/дюйм2, для максимального уменьшения вязкости и достижения лучшей текучести пластического материала. Поэтому литье термопластических полимеров с вязкостью, уменьшающейся при сдвиговых деформациях, как правило, проводится при давлениях впрыска от примерно 6 фунтов/дюйм2 до примерно 30000 фунтов/дюйм2. Но даже при использовании пластических масс, вязкость которых уменьшается при сдвиговых деформациях, на практике существует предел тонкости деталей, которые могут быть изготовлены способом инжекционного формования при высоком переменном давлении. В настоящее время данный предел соответствует показателю тонкостенности, составляющему 200 и более. Но более того, даже детали с показателем тонкостенности от 100 до 200 могут оказаться слишком дорогими в изготовлении, поскольку они требуют давлений впрыска в диапазоне от примерно 15000 фунтов/дюйм2 до примерно 20000 фунтов/дюйм2.

В высокопроизводительных машинах инжекционного формования (например, классов 101 и 102), на которых изготавливают потребительские товары с тонкими стенками или их компоненты, используются исключительно формы, основные части которых изготовлены из материалов, имеющих высокую твердость. Высокопроизводительные машины инжекционного формования, как правило, рассчитаны на 500000 циклов инжекционного формования в год или даже более. Промышленные установки инжекционного формования, предназначенные для изготовления высококачественных изделий, должны выдерживать по меньшей мере 500000 циклов работы в год, предпочтительно свыше 1000000 циклов работы в год, предпочтительно свыше 5000000 циклов работы в год и еще более предпочтительно - свыше 10000000 циклов работы в год. В таких автоматах, как правило, используются формы с множеством полостей и сложные системы охлаждения для повышения производительности. Материалы, имеющие высокую твердость, лучше выдерживают повторяющиеся нагрузки, возникающие при сжатии компонентов формы под высоким давлением, чем материалы с меньшей твердостью. Однако, с другой стороны, материалы, имеющие высокую твердость, такие как большинство инструментальных сталей, имеют относительно низкую теплопроводность, как правило, менее 20 британских тепловых единиц/(ч×фут×°F), что требует большего времени охлаждения, поскольку тепло от расплавленного пластического материала должно пройти через имеющий малую теплопроводность материал формы.

Итак, несмотря на постоянное расширение рабочих диапазонов давления машин инжекционного формования под высоким переменным давлением, сохраняется практический предел показателя L/T для формуемых тонкостенных деталей, равный примерно 200, в обычных машинах инжекционного формования под высоким переменным давлением (примерно 20000 фунтов/дюйм2), но даже изготовление деталей с показателем тонкостенности от примерно 100 до примерно 200 для многих производителей является экономически невыгодным.

Краткое описание чертежей

Воплощения, представленные на чертежах, являются по своей природе чисто иллюстративными, и не подразумевается, что они ограничивают масштаб настоящего изобретения, определяемый прилагаемой формулой. Приводимое ниже подробное описание данных воплощений будет более понятным из прилагаемых чертежей, на которых аналогичные элементы обозначены аналогичными номерами позиций.

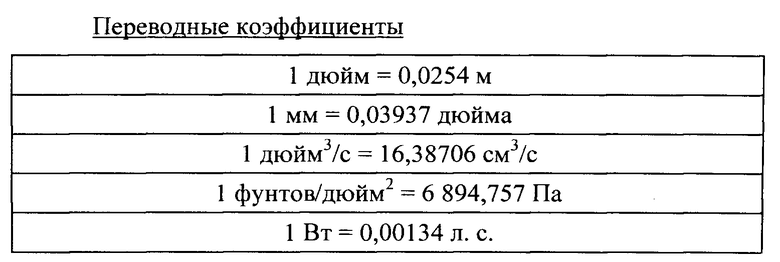

Фиг. 1. Схема устройства для инжекционного формования под в сущности постоянным давлением в соответствии с настоящим изобретением.

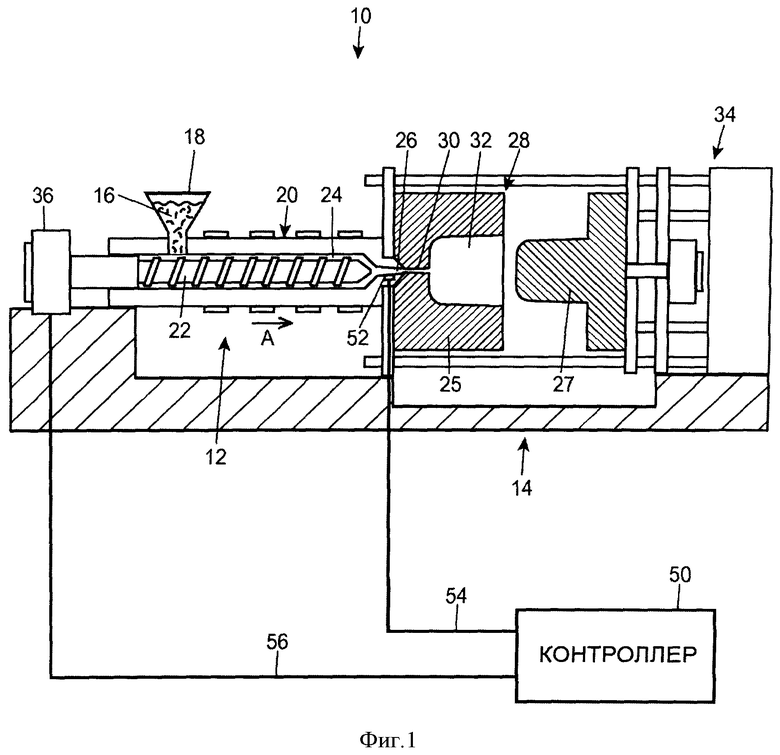

Фиг. 2. Воплощение тонкостенной детали, изготовленной на устройстве инжекционного формования под в сущности постоянным давлением, изображенным на фиг. 1.

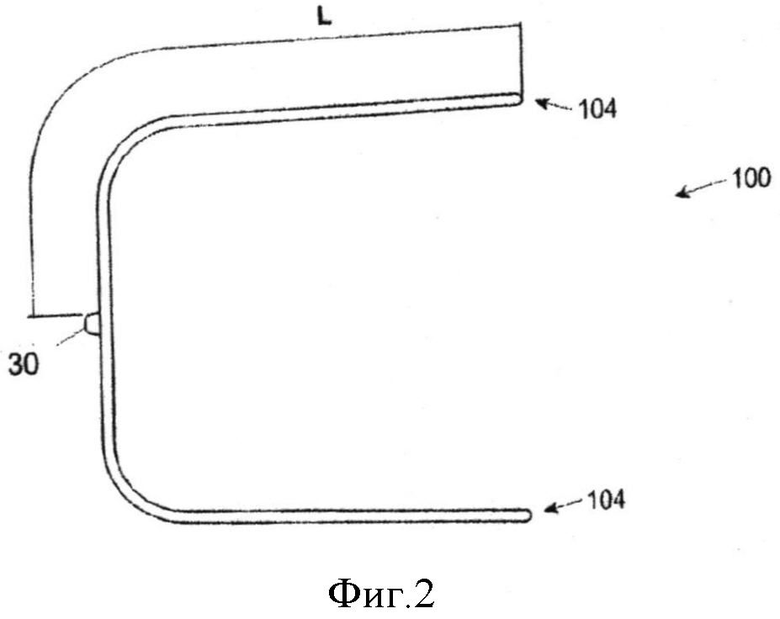

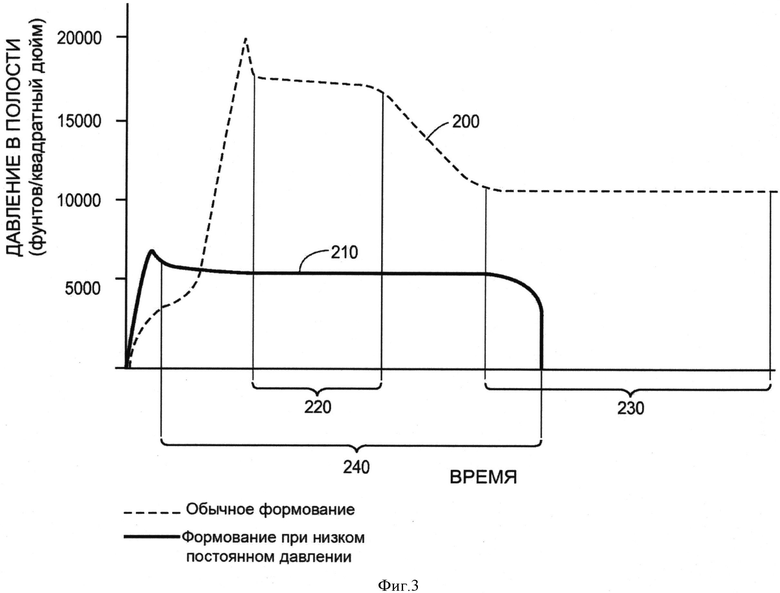

Фиг. 3. График зависимости давления в полости от времени для устройства инжекционного формования под в сущности постоянным давлением, изображенного на фиг. 1, наложенный на график зависимости давления в полости от времени для обычной машины инжекционного формования под высоким переменным давлением.

Фиг. 4. Еще один график зависимости давления в полости от времени для устройства инжекционного формования под в сущности постоянным давлением, изображенного на фиг. 1, наложенный на график зависимости давления в полости от времени для обычной машины инжекционного формования под высоким переменным давлением. На графиках показана продолжительность основных этапов заполнения полости формы в процентах к общей длительности цикла.

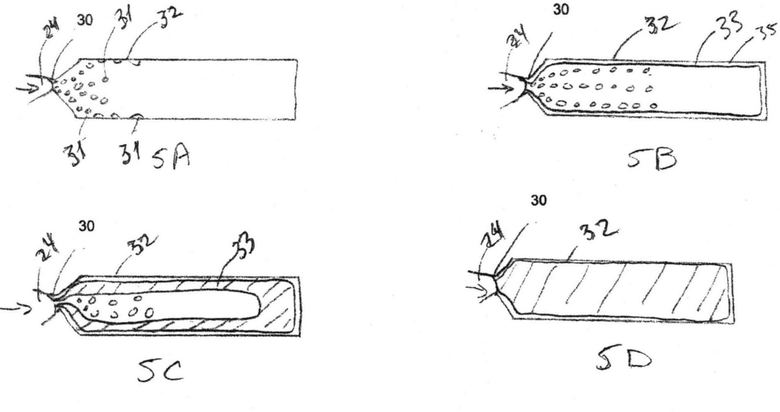

Фиг. 5A-5D. Продольные разрезы фрагмента полости формы для изготовления тонкостенной детали на различных этапах заполнения полости, в обычной машине для инжекционного формования под высоким переменным давлением.

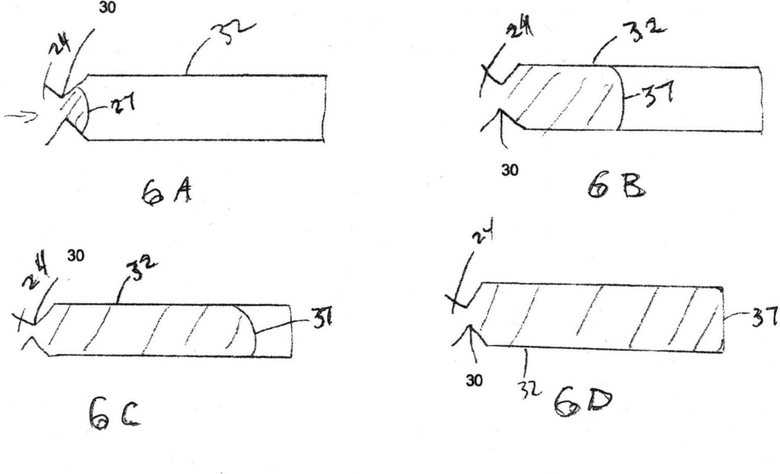

Фиг. 6A-6D. Продольные разрезы фрагмента полости формы для изготовления тонкостенной детали на различных этапах заполнения полости, для устройства инжекционного формования под в сущности постоянным давлением, изображенного на фиг. 1.

Подробное описание изобретения

Воплощения настоящего изобретения в целом относятся к устройствам для инжекционного формования, способам инжекционного формования и изделиям, изготавливаемым с помощью таких устройств и такими способами, и в более частном смысле - к устройствам и способам для инжекционного формования под в сущности постоянным давлением, а также к изделиям, изготавливаемым с помощью таких устройств и такими способами.

Термин «низкое давление» в контексте настоящего описания, используемый в отношении давления расплава термопластического материала, означает давление расплава в окрестности сопла машины инжекционного формования, составляющее 6000 фунтов/дюйм2 и менее.

Термин «в сущности постоянное давление» в контексте настоящего описания, используемый в отношении давления расплава термопластического материала, означает, что отклонения от требуемого значения давления расплава не вызывают значительных изменений физических свойств термопластического материала. Так, например, «в сущности постоянное давление» включает, но не ограничивается ими, возможные отклонения давления, при которых вязкость расплава термопластического материала не претерпевает значительных изменений. Термин «в сущности постоянное давление» в данном контексте предусматривает отклонения давления, составляющие примерно до 30% требуемого значения давления расплава. Так, например, термин «в сущности постоянное давление, составляющее примерно 4600 фунтов/дюйм2», предусматривает возможные отклонения давления в пределах от примерно 3200 фунтов/дюйм2 (на 30% ниже, чем 4600 фунтов/дюйм2) до примерно 6000 фунтов/дюйм2 (на 30% выше, чем 4600 фунтов/дюйм2). Давление расплава считается в сущности постоянным, если его отклонения составляют не более 30% от требуемого значения давления.

В контексте настоящего описания «резервуар расплава» означает компонент устройства для инжекционного формования, содержащий расплавленный полимер и связанный по текучей среде с соплом устройства инжекционного формования. Резервуар расплава является подогреваемым, в нем можно расплавлять полимер и держать его при нужной температуре. Резервуар расплава связан с источником механической энергии, например с гидроцилиндром или сервоприводом, связанным, в свою очередь, с центральным блоком управления. Под управлением центрального блока гидро- или сервопривод воздействуют на диафрагму, и диафрагма выдавливает расплавленный полимер через сопло. Далее расплавленный материал через систему литниковых каналов затекает в полость форму. Резервуар может быть цилиндрическим, то есть иметь круглую форму поперечного сечения, или может иметь поперечное сечение другой формы. В любом случае, конструкция резервуара должна позволять диафрагме толкать полимер через сопло машины под давлением, которое может составлять от 100 фунтов/дюйм2 до 40000 фунтов/дюйм2 или даже более. Диафрагма может быть структурно связана с винтом, совершающим возвратно-поступательное движение и имеющим шнек, способствующий лучшей пластификации полимера перед его впрыском.

Термин «высокое отношение L/Т» в целом относится к отношениям L/T, составляющим 100 и более, и более конкретно - к отношениям L/Т, составляющим 200 и более. Метод расчета отношения L/Т будет подробно описан ниже.

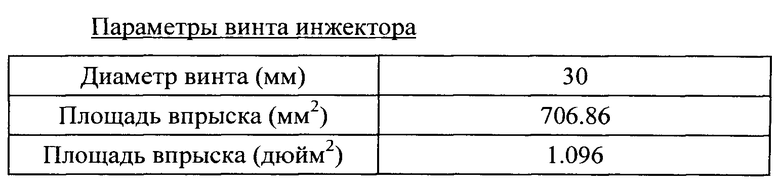

Термин «пиковое значение расхода» в целом означает максимальный объемный расход расплава, измеренный у сопла устройства инжекционного формования.

Термин «пиковая скорость впрыска» в целом означает максимальную линейную скорость плунжера инжектора в процессе продавливания полимера в систему подачи расплава. При этом плунжер может быть винтом, совершающим возвратно-поступательное движение, в случае одноэтапной системы впрыска, или поршнем гидроусилителя в случае двухэтапной системы впрыска.

Термин «скорость плунжера» обычно подразумевает линейную скорость, с которой движется плунжер инжектора в процессе продавливания полимера в систему подачи расплава.

Термин «расход» означает объемный расход полимера, измеренный у сопла устройства инжекционного формования. Значение расхода может быть рассчитано как произведение скорости движения плунжера и его площади или измерено с помощью подходящего датчика, расположенного в сопле устройства инжекционного формования.

Термин «процент заполнения полости» в целом означает часть объема полости, заполненную полимером и выраженную в процентах от суммарного объема полости. Так, например, если утверждается, что полость заполнена на 95%, это означает, что заполнено 95% суммарного объема полости формы.

Термин «температура расплава» в целом относится к температуре полимера, поддерживаемой в резервуаре для расплава, а также в системе подачи материала, если используется система горячих литниковых каналов, поддерживающая полимер в расплавленном состоянии. Температура расплава зависит от материала, однако в целом подразумевается, что она находится в пределах, рекомендуемых производителем материала.

Термин «размер впуска» в целом относится к площади поперечного сечения впуска, который образуется на пересечении литникового канала и полости формы. В системах с горячими литниковыми каналами впуск может быть открытого типа, то есть при котором на впуске нет явного элемента закрытия потока материала, или закрытого типа, при котором используется клапан, например, в виде стержня, механически перекрывающий поток материала через впуск в полость формы (такого типа впуск обычно называется впуском с клапаном). Под размером впуска подразумеваются размеры поперечного сечения канала к месте его впадения в полость формы. Так, например, «диаметр впуска 1 мм» означает, что внутренний диаметр канала в месте его впадения в полость формы составляет 1 мм. Поперечное сечение впуска может иметь любую подходящую форму.

Термин «коэффициент интенсификации» в целом означает механическое усиление, которое оказывает энергоисточник системы впрыска на плунжер инжектора, продавливающий расплавленный полимер через сопло устройства инжекционного формования. В системах с гидравлическим приводом гидросистема увеличивает механическое усилие на плунжере инжектора в отношении примерно 10:1. В различных воплощениях могут использоваться как значительно меньшие коэффициенты усиления, например, 2:1, так и значительно большие - свыше 50:1.

Термин «пиковая мощность» в целом относится к максимальной мощности, развиваемой устройством при заполнении полости формы. Пиковая мощность может наблюдаться в любой момент цикла заполнения. Пиковая мощность может быть рассчитана как произведение давления пластической массы, измеренного у сопла устройства, на расход, измеренный у сопла устройства. То есть мощность может быть рассчитана по формуле: P=p*Q, где p - давление, a Q - объемный расход.

Термин «объемный расход» в целом относится к расходу, измеренному на сопле устройства инжекционного формования. Объемный расход может быть расчитан исходя из скорости движения плунжера и его площади или измерен с помощью подходящего датчика, расположенного в сопле устройства инжекционного формования.

Термины «заполненная» и «полная», употребляемые в отношении полости формы с термопластическим материалом, используются, как взаимно заменяющие друг друга и оба означают, что прекратился поток термопластического материала в полость формы

Термин «объем впрыскиваемой порции» в целом означает объем полимера, впрыскиваемого из резервуара расплава, достаточный, чтобы полностью заполнить полость (полости) формы. Объем впрыскиваемой порции определяется по отношению к температуре и давлению полимера в резервуаре расплава непосредственно перед впрыском. Иными словами, объем впрыскиваемой порции представляет собой суммарный объем расплавленного пластического материала, впрыскиваемый за один проход плунжера инжектора при данных температуре и давлении. Объем впрыскиваемой порции может включать объем расплавленного пластического материала, впрыскиваемого в одну или более полостей формы через один или более впусков. Объем впрыскиваемой порции может также готовиться и впрыскиваться из более чем одного резервуара расплава.

Термин «задержка» в целом означает момент времени, в котором скорость фронта потока расплавленного полимера снижается в степени, достаточной для того, чтобы часть полимера остыла до температуры, ниже которой полимер теряет текучесть и начинает затвердевать.

Термины «электродвигатель» и «электрический пресс» в контексте настоящего описания включают электрические серводвигатели и электрические линейные двигатели.

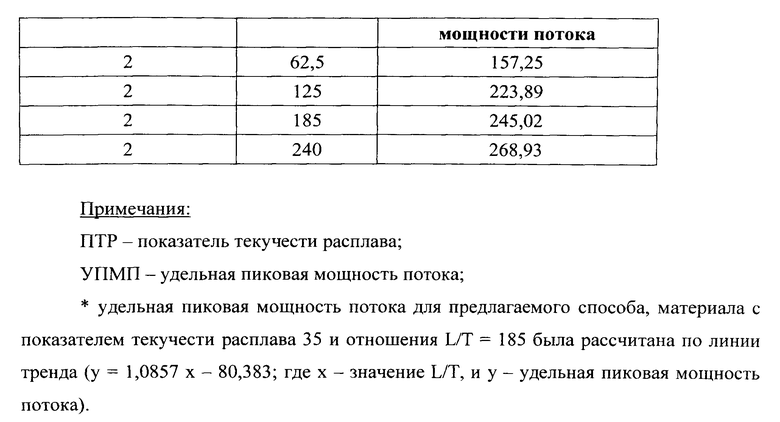

Термин «удельная пиковая мощность потока» означает нормированную меру пиковой мощности, требующейся во время одного цикла инжекционного формования для данной системы инжекционного формования. Удельная пиковая мощность потока может использоваться для прямого сравнения потребностей в мощности различных систем инжекционного формования. Чтобы рассчитать удельную пиковую мощность потока, сначала необходимо определить пиковую мощность, которая представляет собой максимум произведения давления формования на текущее значение расхода во время цикла заполнения (как было определено выше), и затем определить объем впрыскиваемой порции для заполняемых полостей формы. После этого определяют удельную пиковую мощность потока путем деления пиковой мощности на объем впрыскиваемой порции.

Термин «процент заполнения полости» в целом означает часть объема полости, заполненная полимером, выраженную в процентах от суммарного объема полости. Так, например, если утверждается, что полость заполнена на 95%, это означает, что заполнено 95% суммарного объема полости формы.

Так, на фиг. 1 показано одно из воплощений устройства 10 для инжекционного формования под в сущности постоянным давлением, которое может использоваться для изготовления тонкостенных деталей с большой производительностью (машина инжекционного формования классов 101 или 102, именуемых также классами машин сверхвысокой производительности), в частности, тонкостенных деталей с пропорцией L/T, составляющей 100 и более. Устройство 10 для инжекционного формования под в сущности постоянным давлением в целом включает систему 12 впрыска и зажимную систему 14. Термопластический материал может подаваться в систему 12 впрыска в форме термопластических гранул 16. Гранулы могут быть засыпаны в бункер 18, из которого они поступают в нагретый барабан 20 системы 12 впрыска. После их подачи в нагретый барабан 20 гранулы подаются в конец нагретого барабана 20 с помощью винта 22, совершающего возвратно-поступательное движение. Повышенная температура барабана 20 в совокупности с давлением со стороны винта 22, совершающего возвратно-поступательное движение, вызывает плавление термопластических гранул 16, в результате чего образуется расплавленный термопластический материал 24. Литье деталей из термопластического материала производится при температуре расплава от примерно 130°C до примерно 410°C.

Совершающий возвратно-поступательное движение винт 22 толкает расплавленный термопластический материал 24 в сторону сопла 26 для последующего впрыска порции термопластического материала в полость 32 формы 28 через один или более впусков. Расплавленный термопластический материал 24 может впрыскиваться через впуск 30, который направляет поток расплавленного термопластического материала 24 в полость 32 формы. В других воплощениях сопло 26 может быть разделено от одного или более впусков 30 системой подачи расплава (не показана). Полость 32 сформирована между первой и второй сторонами 25, 27 формы 28. Первая и вторая стороны 25, 27 удерживаются вместе под давлением, оказываемым сжимающим устройством (прессом) 34. Сжимающее устройство (пресс) 34 развивает усилие, удерживающее части 25, 27 формы друг с другом при впрыскивании расплавленного термопластического материала 24 в полость 32 и превышающее усилие, вызываемое давлением впрыска и стремящееся раздвинуть половины 25, 27 друг от друга. В типичных машинах инжекционного формования под высоким переменным давлением пресс должен создавать давление 30000 фунтов/дюйм2 или даже более высокое, поскольку требующая сила сжатия половин формы находится в прямой зависимости от давления впрыска. Для обеспечения таких сжимающих усилий зажимная система 14 может включать основание формы и раму формы.

После того как порция расплавленного термопластического материала 24 впрыснута в полость 32 формы, винт 32 прекращает движение вперед. Расплавленный термопластический материал 24 принимает форму полости 32 и охлаждается внутри формы 28 до полного затвердевания. Как только расплавленный термопластический материал 24 затвердел, пресс 34 освобождает первую и вторую стороны 25, 27 формы. Стороны 25, 27 отделяют друг от друга, и готовая отливка может быть извлечена из формы 28. Форма 28 может включать множество полостей 32 для увеличения производительности процесса формования. Формы полостей в одной и той же форме могут быть идентичными друг другу, аналогичными друг другу или отличными друг от друга. (В последнем случае полости образую так называемое семейство полостей.)

Контроллер 50 функционально связан с управляющим устройством 36 винта и датчиком 52, расположенным в непосредственной близости к соплу 26. Контроллер 50 может включать микропроцессор, память и один или более каналов связи. Контроллер 50 может быть дополнительно связан с датчиком 53, расположенным ближе к концу полости 32 формы. Такой датчик 53 может давать сигнал о том, что фронт расплава приближается к концу полости 32 формы. Датчик может определять давление, температуру, оптические, пневматические, механические или прочие факторы, указывающие на присутствие термопластического материала. Если датчик 52 измеряет давление или температуру термопластического материала, то показания такого датчика могут передаваться на контроллер 50 и использоваться для поддержания требуемого давления в полости формы (или в сопле 26) до полного заполнения формы. Сигналы, вырабатываемые датчиком, могут использоваться для управления процессом формования, в частности, на основании данных сигналов контроллером 50 может производиться подстройка скорости наполнения полости формы для учета возникающих отклонений вязкости материала, температуры в различных местах формы, температуры расплава и прочих параметров, влияющих на наполнение полости формы. Такая подстройка может производиться немедленно во время цикла формования, или могут делаться поправки при последующих циклах. Кроме того, может усредняться ряд показаний для нескольких циклов, для последующих подстроек процесса формования контроллером 50. Контроллер 50 может быть связан с управляющим устройством 36 винта, датчиком 52 и/или датчиком 53 посредством проводов 56, 54 соответственно. В других воплощениях контроллер 50 может быть связан с управляющим устройством 36 винта, датчиком 52 и/или датчиком 53 каналами беспроводной связи, механически, гидравлически или любыми другими подходящими способами, известными сведущим в данной области техники, которые обеспечивают взаимодействие контроллера 50 с датчиком 53 и управляющим устройством 36 винта.

В воплощении на фиг. 1 датчик 52 является датчиком давления, который измеряет (прямым или косвенным образом) давление расплавленного термопластического материала 24 в непосредственной близости к соплу 26. Датчик 52 вырабатывает электрический сигнал, который передается на контроллер 50. После этого контроллер 50 подает команду управляющему устройству 36 винта продвигать винт 22 со скоростью, обеспечивающей в сущности постоянное давление расплавленного термопластического материала 24 в сопле 26. Датчик 52 может непосредственно измерять давление расплава, или он может измерять иную характеристику расплавленного термопластического материала 24, например, его температуру, вязкость, расход или иную, на основании которой может быть определено давление расплава. Кроме того, датчик 52 не обязательно должен быть расположен в сопле 26, а на самом деле он может быть расположен в любом месте системы 12 впрыска или формы 28, которое связано по текучей среде с соплом 26. В случае если датчик 52 не расположен внутри сопла 26, могут применяться соответствующие поправочные коэффициенты для оценки давления расплава в сопле 26. Датчик 52 не обязательно должен быть в непосредственном контакте с впрыскиваемой текучей средой. В качестве альтернативы, он может находиться в динамической связи с текучей средой, например, может чувствовать присутствие текучей среды и/или другие ее характеристики. Еще в некоторых воплощениях датчик 52 не связан с соплом по текучей среде. Вместо этого датчик может измерять силу сжатия, вырабатываемую зажимной системой 14 на границе первой и второй частей 25, 27 формы. В одном из воплощений контроллер 50 поддерживает требуемое давление по входным сигналам с датчика 52. В качестве альтернативы, датчик может измерять электрическую мощность, потребляемую электрическим прессом, и измеряемое значение потребляемой мощности может использоваться для оценки давления в сопле.

Несмотря на то что на фиг. 1 показан замкнутый контур подключения контроллера 50 с активной обратной связью, вместо этого могут использоваться и другие системы регулирования давления. Так, например, для регулирования давления расплавленного термопластического материала 24 могут использоваться реле давления или клапан сброса давления (не показаны). А именно реле давления или клапан сброса давления могут использоваться для предотвращения чрезмерного повышения давления в форме 28. Альтернативным механизмом предотвращения чрезмерного повышения давления в форме 28 является включение сигнала тревоги, если отмечено состояние, близкое к чрезмерно высокому давлению.

На фиг. 2 показано воплощение формованной детали 100. Формованная деталь 100 имеет тонкие стенки. Формованные детали считаются тонкостенными, если длина канала L течения расплава более чем в сто раз превышает ширину Т канала (L/Т>100). Для полостей форм более сложной геометрии отношение L/Т может быть рассчитано путем интегрирования размера Т по длине полости 32 формы, от впуска 30 до конца полости 32 формы, и его деления на значение длины, в результате чего получается среднее значение параметра Т. Длина при этом определяется, как самый длинный путь течения расплава от впуска 30 до конца полости 32 формы. После этого отношение L/Т может быть определено делением наибольшей длины пути расплава на среднюю толщину детали. В случае если полость 32 формы имеет более чем один впуск 30, показатель L/Т вычисляется путем определения величины L/Т для каждого из участков полости 32 формы, наполняемого с каждого из впусков, и в качестве окончательного значения L/Т для данной полости формы используется самое высокое значение L/Т из рассчитанных для всех впусков. В некоторых областях производства деталей способом инжекционного формования тонкостенными считаются детали с пропорцией L/Т>100 или L/Т>200. Длина канала L течения расплава измеряется от впуска 30 до конца 104 полости формы. Тонкостенные детали наиболее часто используются при изготовлении различных товаров потребления.

Детали с высоким отношением L/Т, изготавливаемые способом инжекционного формования, как правило, имеют среднюю толщину менее 10 мм. В товарах потребления детали с высоким отношением L/Т, как правило, имеют среднюю толщину менее чем примерно 5 мм. Так, например, панели автомобильных бамперов, имеющие высокое отношение L/Т, могут иметь среднюю толщину 10 мм или менее. Стенки высоких стаканов для пищевых продуктов, имеющие высокое отношение L/T, могут иметь среднюю толщину 5 мм и менее. Стенки мелкой посуды (тазики, бутылки), имеющие высокое отношение L/Т, могут иметь среднюю толщину 3 мм и менее. Крышки для бутылок, имеющие высокое отношение L/Т, могут иметь среднюю толщину 2 мм и менее. Отдельные щетинки зубных щеток, имеющие высокое отношение L/Т, могут иметь среднюю толщину 1 мм и менее. Способы формования деталей под в сущности постоянным давлением и соответствующие устройства в соответствии с настоящим изобретением являются особенно подходящими для формования тонкостенных деталей, имеющих толщину 5 мм и менее.

Изготовление тонкостенных деталей (с высоким отношением L/Т) является достаточно сложной задачей в инжекционном формовании по ряду причин. Во-первых, из-за малой ширины каналов течения расплава возникает угроза застывания расплавленного термопластического материала до достижения им конца 104 канала. Если это произошло, термопластический материал не будет двигаться дальше в канале и получится неполная деталь. Для решения данной проблемы в обычных машинах инжекционного формования впрыск расплавленного термопластического материала производится под очень большим давлением, как правило, превышающем 15,000 фунтов/дюйм2, в результате чего расплавленный термопластический материал быстро заполняет полость формы, не успевая охладиться и застыть. Это является одной из причин, по которой производители термопластических материалов рекомендуют проводить их литье под очень большим давлением. Второй причиной, по которой в обычных машинах инжекционного формования производится впрыск под очень большим давлением, является происходящий при этом рост сдвиговых деформаций, которые делают материал более текучим, как обсуждалось выше. Однако использование таких высоких давлений впрыска требует использования очень твердых материалов при изготовлении формы 28, системы подачи расплава и прочих деталей машины инжекционного формования.

На первый взгляд, при заполнении полости формы под постоянным давлением скорость заполнения полости будет ниже по сравнению с обычными способами заполнения. Это означает, что полимер будет находиться в контакте с охлаждаемыми поверхностями формы в течение более продолжительного времени, прежде чем форма будет полностью заполнена. К своему удивлению, изобретатели обнаружили, что термопластический материал остается текучим в условиях в сущности постоянного давления несмотря даже на то, что часть полости формы остается при температуре, меньшей, чем температура отсутствия текучести термопластического материала. Сведущим в данной области техники может показаться, что в таких условиях термопластический материал будет застывать и заблокирует полость формы, а не будет продолжать течь и не заполнит всей полости формы. И хотя теоретически это не обязательно, можно ожидать, что условия в сущности постоянного давления в соответствии с воплощениями предлагаемых способов и устройств создают условия динамического потока (то есть постоянно движущегося фронта расплава) во всей полости формы во время ее заполнения. Нет задержек потока расплавленного термопластического материала при его течении и заполнении им полости формы, и соответственно нет возможности для застывания потока, несмотря на то что по меньшей мере часть полости формы имеет температуру, меньшую температуры отсутствия текучести термопластического материала.

Кроме того, можно ожидать, что в условиях динамического потока расплавленный термопластический материал может сохранять температуру, превышающую температуру отсутствия текучести, несмотря на то что он подвержен воздействию таких температур в полости формы, и происходит это вследствие разогрева материала под действием сдвиговых деформаций. Кроме того, можно ожидать, что условия динамического потока препятствуют формированию в термопластическом материале кристаллических структур, что необходимо для инициализации процесса застывания. Формирование кристаллических структур повышает вязкость термопластического материала, что, в свою очередь, ухудшает текучесть материала и не дает ему должным образом заполнить полость формы. Уменьшение размера кристаллических структур и/или скорости их образования способствует уменьшению вязкости термопластического материала, когда он затекает в полость формы и подвержен низким температурам в отдельных частях формы, которые ниже, чем температура отсутствия текучести материала.

Способы и устройства для инжекционного формования под в сущности постоянным давлением, предлагаемые в настоящем изобретении, могут предусматривать использование датчика (подобного датчику 53 на фиг. 1), расположенного ближе к конечному положению потока (то есть ближе к концу полости формы) и наблюдающего за изменениями вязкости, температуры или других свойств материала. Показания данного датчика могут передаваться на контроллер, и на их основе контроллер может корректировать параметры процесса в режиме реальном времени, а именно для сброса давления на фронте расплава до достижения фронтом конца полости формы, что могло бы вызвать повторный пик давления и мощности впрыска. Кроме того, контроллер может использовать показания датчиков для подстройки значений пиковой мощности и пикового расхода в ходе процесса формования, для обеспечения постоянства качества изготавливаемых деталей. В дополнение к использованию показаний датчика для тонкой настройки процесса в режиме реального времени для текущего цикла формования контроллер может также производить настройку процесса в течение более длительного времени (например, через несколько циклов впрыска). При этом поправки в текущий цикл формования могут вноситься на основании измерений, проведенных для одного или более циклов, имевших место ранее. В одном из воплощений могут усредняться показания датчика за множество циклов, для достижения постоянства качества деталей, получаемых с помощью данного процесса.

В некоторых воплощениях форма может включать систему охлаждения, которая поддерживает всю полость формы при температуре, меньшей температуры отсутствия текучести. Так, например, даже поверхности полости формы, которые вступают в контакт с порцией расплавленного термопластического материала, могут охлаждаться до низкой температуры и поддерживаться при такой температуре. При этом может использоваться любая температура охлаждения. Так, например, температура формы может поддерживаться, в сущности, на уровне комнатной температуре. Включение в форму таких систем охлаждения может повышать скорость охлаждения отлитой детали для ее последующего выброса из формы.

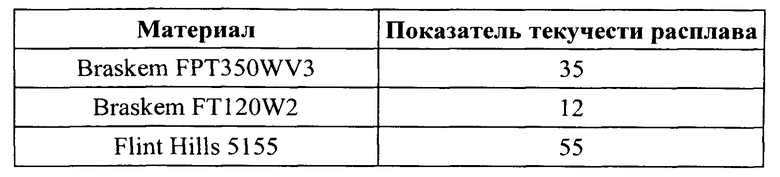

Термопластический материал

Для инжекционного формования при в сущности постоянном давлении в соответствии со способами и с помощью устройств, предлагаемых в настоящем изобретении, может использоваться большое разнообразие термопластических материалов. В одном из воплощений расплавленный термопластический материал может иметь вязкость, определяемую как показатель текучести расплава по ASTM D1238 при температуре примерно 230°C и под грузом весом 2,16 кг. Данный показатель может составлять от примерно 0,1 г/10 мин до примерно 500 г/10 мин. Так, например, для полипропилена показатель текучести расплава может находиться в диапазоне от примерно 0,5 г/10 мин до примерно 200 г/10 мин. Прочие подходящие значения показателя текучести расплава включают от примерно 1 г/10 мин до примерно 400 г/10 мин, от примерно 10 г/10 мин до примерно 300 г/10 мин, от примерно 20 г/10 мин до примерно 200 г/10 мин, от примерно 30 г/10 мин до примерно 100 г/10 мин, от примерно 50 г/10 мин до примерно 75 г/10 мин, от примерно 0,1 г/10 мин до примерно 1 г/10 мин, или от примерно 1 г/10 мин до примерно 25 г/10 мин. Для различных приложений и назначений готовых изделий выбираются материалы с определенными показателями текучести расплава. Так, например, термопластические материалы с показателем текучести расплава от 0,1 г/10 мин до примерно 5 г/10 мин могут использоваться для изготовления преформ изделий инжекционного формования с вытяжкой и раздувом. Термопластические материалы с показателем текучести расплава от 5 г/10 мин до примерно 50 г/10 мин могут использоваться для изготовления крышек и прочих элементов закрытия упаковочных материалов.

Термопластические материалы с показателем текучести расплава от 50 г/10 мин до примерно 150 г/10 мин подходят для изготовления ведер и тазиков. Термопластические материалы с показателем текучести расплава от 150 г/10 мин до примерно 500 г/10 мин могут использоваться для изготовления формованных изделий с очень высокими отношениями L/Т, таких, как тонкие пластины. Производители таких материалов в целом рекомендуют проводить их формование под давлением расплава выше 6000 фунтов/дюйм2, и часто даже под давлением, значительно превышающем 6000 фунтов/дюйм2. В противоположность таким общепринятым рекомендациям по инжекционному формованию таких термопластических материалов, воплощения настоящего изобретения, а именно, способ и устройство для инжекционного формования при в сущности постоянном давлении, - позволяют изготовить качественные отливки из таких термопластических материалов при давлении расплава ниже 6000 фунтов/дюйм2, и возможно, даже значительно меньшем, чем 6000 фунтов/дюйм2.

Термопластический материал может быть, например, полиолефином. Термопластический материал может быть, например, полиолефином. Примеры подходящих полиолефинов включают, но не ограничиваются ими, полипропилен, полиэтилен, полиметилпентен и полибутен-1. Любой из упомянутых выше полиолефинов может быть получен из биологических источников, например, из сахарного тростника или иных продуктов сельского хозяйства, например, могут быть получены так называемые биополипропилен или биополиэтилен. Преимуществом полиолефинов является то, что они обладают свойством уменьшения вязкости под действием сдвиговых деформаций. Таким свойством обладают некоторые текучие среды при приложении к ним сжимающих напряжений. Уменьшение вязкости под действием сдвиговых деформаций позволяет поддерживать поток расплавленного термопластического материала в процессе инжекционного формования. И хотя теоретически это не обязательно, изобретатели считают, что такое свойство термопластического материала, в виде уменьшения вязкости под действием сдвиговых деформаций, которым, в частности, обладают полиолефины, обеспечивает меньший разброс вязкостей материала при его обработке под постоянным давлением. Поэтому воплощения предлагаемых способов и устройств могут быть менее чувствительны к изменениям вязкости термопластического материала, которые могут быть, например, вызваны добавлением красителей или прочих добавок, а также изменениями параметров процесса формования. Такая меньшая чувствительность к отклонениям свойств термопластического материала от партии к партии может также позволять проводить переработку вторичного пластмассового сырья с помощью способов и устройств, предлагаемых в настоящем изобретении. Под вторично используемым пластмассовым сырьем понимают производные продуктов промышленного или бытового потребления, срок службы которых закончился, и которые, если они не направлены в переработку, удаляются, как твердые отходы. Такие вторично используемые пластмассы и смеси термопластических материалов, как правило, характеризуются значительными расхождениями свойств материала от партии к партии.

Термопластический материал может быть также полимером сложного эфира. Не ограничивающим примером подходящего полимера сложного эфира является полиэтилентерефталат (ПЭТ). ПЭТ может быть получен из биологических источников, например, из сахарного тростника или иных продуктов сельского хозяйства (частичный или полный био-ПЭТ). Прочие подходящие термопластические материалы включают сополимеры полипропилена и полиэтилена, а также полимеры и сополимеры термопластических эластомеров, полимеров сложных эфиров, полистирола, поликарбоната, поли(акрилонитрил-бутадиен-стирол), поли(молочной кислоты), полимеры сложных эфиров, полученные из биологических источников, например, полигидроксиалканоат, поли(этилен фураноат) (считается альтернативой, полной или частичной, полиэтилен-терефталату), полиамиды, полиацетали, этилен-а олефиновые каучуки и стирол-бутадиен-стирольные блок-сополимеры. Термопластический материал может также представлять собой смесь множества полимерных и неполимерых материалов. Термопластический материал может быть, например, смесью высоко-, средне- и низкомолекулярных полимеров, и при этом смесь может быть многомодальной или бимодальной. Многомодальный материал может быть составлен таким образом, что он будет иметь превосходные показатели текучести при достаточно удовлетворительных физико-химических свойствах. Термопластический материал может быть также смесью полимера с одной или более маломолекулярных добавок. Такими маломолекулярными веществами могут быть силоксан или другое смазывающее вещество, которое, будучи добавлено к термопластическому материалу, повышает текучесть полимерного расплава.

Прочие добавки могут включать неорганические наполнители, такие как карбонат кальция, сульфат кальция, тальки, глины (например, наноглины), гидроксид алюминия, CaSiO3, стекло, формованное в виде волокон или микросфер, кристаллические кремнеземы (например, кварц, новацит, кристаллобит), гидроксид магния, слюду, сульфат натрия, литопон, карбонат магния, оксид железа, или органические наполнители, такие как рисовая шелуха, солома, волокна конопли, древесная мука или волокна из дерева, бамбука или сахарного тростника.

Прочие подходящие термопластические материалы включают полимеры из возобновляемых источников, не ограничивающими примерами которых являются полимеры, получаемые непосредственно из организмов, например, полигидроксиалканоаты (например, поли(β-гидроксиалканоат), поли(3-гидроксибутират-со-3-гидроксивалерат), NODАХ™ и бактериальная целлюлоза; полимеры, получаемые из растений (сельскохозяйственных и лесных), и биомассы, такие как полисахариды и их производные (например, камеди, целлюлоза, сложные эфиры целлюлозы, хитин, хитозан, крахмал, химически модифицированный крахмал, частицы ацетата целлюлозы), белки (например, зеин, сыворотка, глютен, коллаген), липиды, лигнины и натуральный каучук; термопластический крахмал, изготовленный из крахмала или химически модифицированного крахмала и полимеров, полученных из мономеров естественного происхождения и их производных, таких как биополиэтилен, биополипропилен, политриметилен терефталат, полимолочная кислота, NYLON 11, алкидные смолы, полимеры сложных эфиров на основе сукциновой кислоты, а также биополиэтилентерефталат.

Подходящие термопластические материалы могут включать смесь или смеси различных термопластических материалов, например, из приведенных выше. Кроме того, такие материалы могут представлять собой сочетание материалов, полученных из первичных биоисточников и первичных материалов, происходящих из нефти, или из вторично используемых материалов биологического или нефтяного происхождения. Один или более из термопластических материалов в смеси могут быть биодеградируемымы. Термопластический материал, используемый одиночно (не в виде смеси), также может быть биодеградируемым.

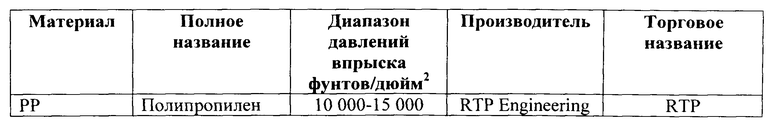

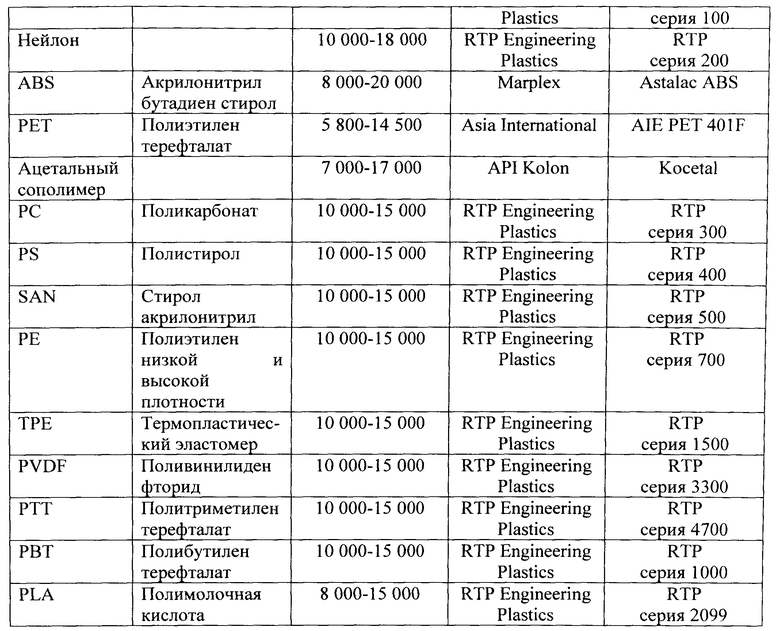

Примеры подходящих термопластических смол и рекомендуемые диапазоны давления для формования приведены в таблице ниже.

Несмотря на то что воплощения изобретения предусматривают заполнение, в сущности, всей полости формы порцией расплавленного термопластического материала при поддержании давления расплава для порции расплавленного термопластического материала на, в сущности, постоянном уровне, для различных материалов может быть целесообразным проведение литья способом в соответствии с настоящим изобретением при различных значениях постоянного давления. В частности, литье из таких материалов, как РР, нейлон, PC, PS, SAN, РЕ, ТРЕ, PVDF, PTI, РВТ и PLA (согласно обозначениям в таблице) наиболее целесообразно производить при в сущности постоянном давлении, меньшим, чем 10000 фунтов/дюйм2; из ABS - при в сущности постоянном давлении, меньшим, чем 8000 фунтов/дюйм2; PET - при в сущности постоянном давлении, меньшим, чем 5800 фунтов/дюйм2; из ацетального сополимера - при в сущности постоянном давлении, меньшим чем 7000 фунтов/дюйм2; кроме того, из поли(этилен фураноата), полигидроксиалканоата, полиэтилен фураноата (ПЭФ) - при в сущности постоянном давлении, меньшим чем 10000 фунтов/дюйм2, или 8000 фунтов/дюйм2, или 7000 фунтов/дюйм2, или 6000 фунтов/дюйм2, или 5800 фунтов/дюйм2.

Как было подробно описано выше, предлагаемые в настоящем изобретении воплощения способа и устройства инжекционного формования при в сущности постоянном давлении обеспечивают ряд преимуществ по сравнению с обычными процессами инжекционного формования при высоком переменном давлении. В частности, воплощения настоящего изобретения представляют собой более экономичный и энергетически эффективный процесс, который устраняет необходимость балансировать давления в полостях формы и давления термопластических материалов до впрыска. Предлагаемый процесс позволяет использовать атмосферное давление в полостях формы, что, в свою очередь, позволяет упростить элементы конструкции формы и исключить из нее устройства для создания и поддержания повышенного давления. Предлагаемый процесс позволяет использовать для изготовления полостей формы материалы, имеющие меньшую твердость и более высокую теплопроводность, то есть более дешевые и легче поддающиеся обработке. Предлагаемый способ изготовления деталей является более устойчивым к вариациям температуры, вязкости и других свойств термопластических материалов. Предлагаемый процесс позволяет изготавливать качественные формованные детали при в сущности постоянных давлениях без преждевременного затвердевания термопластического материала в полости формы и без необходимости подогревания полости формы или поддержания в ней постоянной температуры.

В одном из воплощений формовали модельные детали при в сущности постоянном давлении впрыска, составляющем менее чем 6000 фунтов/дюйм2.

Из модельных деталей с помощью обычного лабораторного микротома вырезали тонкие образцы. Из каждой детали вырезали по меньшей мере четыре образца. На образцах должно быть хорошо видно поперечное сечение детали и все его слои (сердцевина, корка и прочие).

Полученные образцы исследовали с помощью синхротрона Deutsches Elektronen Synchrotron (DESY), на скамье G3 в комплекте с DORIS III и детектором MAXIM. Точеным усреднением показаний счетчика сцинтилляций получали дифракционную картину для каждого образца. С помощью чувствительного к положению фотоаппарата MAXIM (20-детектор Hamamatsu 4880 с многоканальной пластиной перед датчиком CCD) получали дифракционные изображения с пространственным разрешением.

Измерения, проведенные с помощью синхротрона, показали, что модельные детали заданной толщины, изготовленные инжекционным формованием при в сущности постоянном давлении, имеют четко различимую дополнительную полосу (зону) из ориентированных кристаллоидов полипропилена, расположенную в сердцевине детали. Такая зона из ориентированных структур материала была заметна в деталях, изготовленных в стальных или алюминиевых формах. Детали, изготовленные в обычных процессах инжекционного формования под высоким переменным давлением, имеют меньшее количество ориентированных полос по сравнению с деталями, формованными в процессе с в сущности постоянным давлением.

Детали, изготовленные способом формования при в сущности постоянном давлении, могут иметь меньше «застывших» напряжений. При обычных процессах формования под высоким переменным давлением с управляемой скоростью заполнения формы или с управляемым давлением заполнения велика вероятность изготовления деталей с высоким уровнем «застывших» напряжений. При использовании слишком высокого давления уплотнения, что часто имеет место в обычных процессах формования, детали часто имеют переуплотненную область, расположенную близко к месту впуска. Застывшие напряжения можно наблюдать визуально, если поместить деталь на скамью, освещаемую поперечно поляризованным светом. Двойное преломление света в формованных деталях свидетельствует о наличии в них внутренних напряжений. Внутренние напряжения, как правило, наблюдаются в виде рисунка из линий напряжения. Наличие большого количества линий напряжения и/или существенная неоднородность в расположении линий напряжения, как правило, нежелательны.

На фиг. 3 пунктирной линией 200 показана типичная кривая зависимости давления от времени для обычного процесса инжекционного формования под высоким переменным давлением. Сплошной линией 210 показана кривая зависимости давления от времени для предлагаемого способа инжекционного формования при постоянном давлении.

При обычном способе формирования давление расплава резко увеличивают до уровня, значительно превышающего 15000 фунтов/дюйм2, и затем выдерживают его при относительно высоком давлении, также превышающем 15000 фунтов/дюйм2, в течение первого периода времени 220. Первый период времени 220 представляет собой время заполнения, в течение которого расплавленный пластический материал затекает в полость формы. После этого давление расплава уменьшают и поддерживают на более низком, но в абсолютном значении по-прежнему на достаточно высоком уровне, составляющем, как правило, 10000 фунтов/дюйм2 или более, в течение второго периода времени 230. Второй период времени 230 представляет собой время уплотнения, в течение которого расплав выдерживается под давлением, чтобы за счет возникающего противодавления заполнить все еще не заполненные в полости формы. После окончания уплотнения давление снова может быть снижено на третий промежуток времени 232, и данный промежуток времени представляет собой время охлаждения. Материал в форме, как правило, начинает застывать ближе к концу полости, после чего полностью застывшая область материал постепенно распространяется по направлению к одному или более местам расположения впусков. В результате этого пластическая масса в конце полости формы уплотняется в течение меньшего времени и при более низком давлении, чем пластический материал, расположенный ближе к впуску (впускам). Особенности геометрии отливаемой детали, например, наличие областей с очень тонким поперечным сечением на полпути между впуском и концом полости формы, также могут влиять на уровень напряжений в полости формы. Неравномерность давлений уплотнения может привести к неравномерному распределению свойств материала в готовом изделии, как обсуждалось выше. Более того, обычный способ уплотнения пластической массы, находящейся на различных этапах отвердевания, приводит и к прочим ухудшениям качества материала отливаемой детали, таким, как, например, «застывшие» напряжения, усадка и неоднородность оптических свойств.

В устройстве для инжекционного формования под в сущности постоянным давлением, предлагаемом в настоящем изобретении, впрыск расплавленного пластического материала в полость формы производится под в сущности постоянным давлением в течение периода времени 240 заполнения. Давление впрыска в примере, показанном на фиг. 3, составляет менее 6000 фунтов/дюйм2. Предвидятся, однако, и другие воплощения, в которых могут использоваться и более высокие давления, при условии, что давление остается в сущности постоянным во время процесса формования. После того как полость формы заполнена, в системе инжекционного формования под в сущности постоянным давлением давление постепенно снижается в течение второго промежутка времени 242, во время которого формованную деталь охлаждают. За счет использования в сущности постоянного давления впрыска сохраняется устойчивый фронт расплавленного термопластического материала, продвигающийся через канал течения расплава от впуска к концу канала. Иными словами, расплавленный термопластический материал продолжает движение через полость формы, что предотвращает его преждевременное застывание. За счет этого пластический материал остается относительно однородным в любой точке по длине канала, в результате чего получается однородный и более качественный конечный продукт. За счет заполнения формы под относительно однородным давлением готовые формованные детали имеют кристаллическую структуру, которая обеспечивает лучшие механические и оптические свойства, чем у деталей, формуемые обычным способом. Кроме того, наружные «корковые» слои деталей, формуемых при постоянном давлении, имеют характеристики, отличные от характеристик корковых слоев деталей, формуемых обычным способом. В частности, детали, формованные при низком постоянном давлении, могут иметь лучшие оптические свойства по сравнению с деталями, формуемыми обычным способом.

На фиг. 4 показана длительность отдельных этапов заполнения формы в процентах от суммарного времени заполнения. Так, например, при обычном процессе инжекционного формования под высоким переменным давлением период 220 заполнения составляет примерно 10% от суммарного времени цикла, период 230 уплотнения составляет примерно 50% от суммарного времени цикла, и период 232 охлаждения составляет примерно 40% от суммарного времени цикла. В предлагаемом способе инжекционного формования под в сущности постоянным давлением период 240 заполнения составляет примерно 90% от суммарного времени цикла, в то время как период 242 охлаждения составляет всего лишь примерно 10% суммарного времени цикла. Процесс инжекционного формования под в сущности постоянным давлением требует меньшего времени охлаждения, потому что расплавленный термопластический материал охлаждается по мере затекания в полость формы. Поэтому ко времени окончания заполнения полости формы расплавленный термопластический материал уже значительно охладился, хотя еще и недостаточно для застывания в центре полости формы, и для завершения процесса охлаждения требуется отводить меньшее количество тепла. Кроме того, поскольку расплавленный термопластический материал остается жидким в процессе заполнения полости формы, давление уплотнения передается через расплавленную массу в центре полости, и расплавленный термопластический материал остается в контакте со стенками полости формы (в противоположность застыванию и усадке при обычных процессах). В результате этого в предлагаемом способе инжекционного формования под в сущности постоянным давлением заполнение полости формы и охлаждение формуемой детали могут проводиться за более короткое суммарное время, чем в обычном процессе инжекционного формования под высоким переменным давлением.

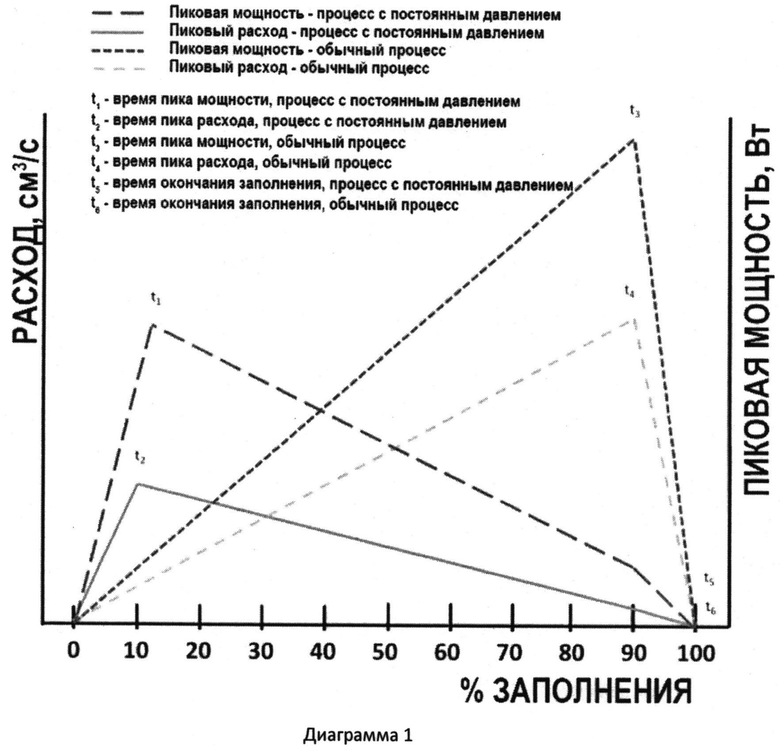

На диаграмме 1 показаны графики зависимости пиковой мощности и пикового расхода от процента заполнения полости формы для обычного процесса инжекционного формования под высоким переменным давлением и предлагаемого способа инжекционного формования под в сущности постоянным давлением.

Как видно из диаграммы 1, в способе инжекционного формования под в сущности постоянным давлением пик мощности впрыска имеет место примерно в то же время, что и пик расхода, после чего они устойчиво падают до конца цикла формования. В частности, пик потребления мощности и пик расхода имеют место в первые 30% времени цикла, предпочтительно в первые 20% времени цикла, и еще более предпочтительно - в первые 10% времени цикла. За счет того, что пиковая мощность и пиковый расход имеют место в начале цикла формования, термопластический материал не подвергается экстремальным условиям, когда он близок к застыванию. Можно ожидать, что благодаря этому будут получены превосходные физические свойства формуемых деталей.

После пика мощности уровень мощности впрыска постепенно падает в течение всего оставшегося времени цикла. Кроме того, после пика расхода в целом медленно падает и расход в течение всего оставшегося времени цикла, поскольку давление заполнения поддерживается в сущности постоянным. Как показано на диаграмме 1, уровень пиковой мощности в предлагаемом способе ниже, чем в обычном процессе, как правило, на 30-50%, и пик расхода также ниже, чем при обычном процессе - как правило, на 30-50%.

Подобным образом, в обычном процессе инжекционного формования под высоким переменным давлением пик мощности впрыска также происходит примерно в то же время, что и пик расхода. Однако, в отличие от процесса инжекционного формования под в сущности постоянным давлением, в обычном процессе инжекционного формования под высоким переменным давлением пики мощности впрыска и расхода имеют место в последние 10-30% времени цикла, что подвергает термопластический материал экстремальным условиям, поскольку он уже находится на стадии застывания. Кроме того, в отличие от процесса инжекционного формования под в сущности постоянным давлением, уровень мощности впрыска в обычном процессе инжекционного формования под высоким переменным давлением, как правило, быстро падает в течение оставшегося времени цикла после достижения пика потребляемой мощности. Подобным образом, значение расхода в обычном процессе инжекционного формования под высоким переменным давлением, как правило, также быстро падает в течение оставшегося времени цикла после достижения пикового значения расхода.

В предлагаемом способе и устройстве для формования деталей с высоким отношением L/T формование таких деталей производится путем впрыска расплавленного термопластического полимера в полость формы при увеличивающемся расходе, для достижения требуемого давления впрыска, после чего расход уменьшают с течением времени для поддержания в сущности постоянного давления впрыска. Способ и устройство для инжекционного формования под в сущности постоянным давлением наиболее целесообразны для формования тонкостенных деталей (имеющих отношение L/T>100) и при больших объемах впрыскиваемых порций (например, более 50 см, и особенно при объемах выпрыскиваемой порции более 100 см). Особым преимуществом формования под в сущности постоянным давлением является то, что максимум расхода имеет место в течение первых 30% времени заполнения полости, предпочтительно в течение первых 20% времени заполнения полости, и еще более предпочтительно - в течение первых 10% времени заполнения полости. За счет настройки профиля давления процесса таким образом, чтобы максимум расхода достигался в пределах указанных временных диапазонов по отношению к общему времени цикла заполнения полости, формуемые детали обладают, по меньшей мере, некоторыми улучшенными физическими свойствами (например, повышенной прочностью, лучшими оптическими характеристиками и прочими), поскольку кристаллическая структура формованной детали отличается от кристаллической структуры аналогичной детали, изготовленной обычным способом инжекционного формования под высоким переменным давлением. Более того, поскольку детали с высоким отношением L/T тоньше, чем обычные, то для их окрашивания требуется меньшее количество пигмента, чтобы придать необходимый цвет изготавливаемому из них конечному продукту. Более того, в деталях, не содержащих пигмента, менее заметны изъяны формы. Кроме того, использование меньшего количества пигмента снижает себестоимость детали.

В качестве альтернативы, пик мощности может быть настроен таким образом, чтобы поддерживать в сущности постоянное давление впрыска. В частности, кривая давления заполнения полости может быть настроена таким образом, чтобы пик мощности достигался в первые 30% времени цикла заполнения полости, предпочтительно в первые 20% времени цикла заполнения полости, и еще более предпочтительно - в первые 10% времени цикла заполнения полости. Настройка процесса таким образом, чтобы пик мощности достигался в пределах указанных временных диапазонов, а затем мощность уменьшалась в течение оставшегося времени цикла заполнения формы, обеспечивает те же преимущества для формуемой детали, что и описанная выше правильная настройка пика расхода. Настройка процесса описанным выше образом особенно целесообразна при изготовлении тонкостенных деталей (имеющих отношение L/Т>100) и при больших объемах впрыскиваемых порций (например, более 50 см3, и особенно при объемах выпрыскиваемой порции более 100 см3).

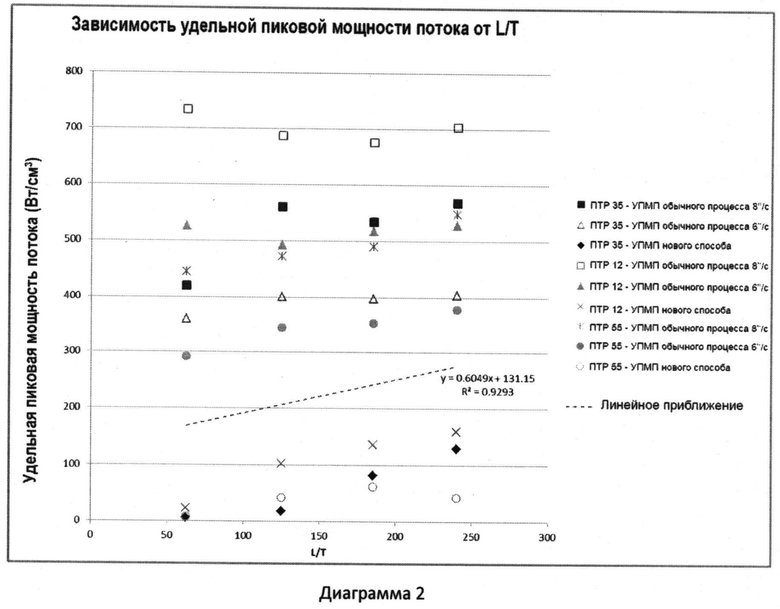

Способы и устройства для инжекционного формования под в сущности постоянным давлением, предлагаемые в настоящем изобретении, характеризуются также меньшей требуемой мощностью впрыска для изготовления деталей с тем же отношением L/Т по сравнению с обычными системами инжекционного формования под высоким переменным давлением, как показано на диаграмме 2.

Как показано на диаграмме 2 пунктирной линией, устройства и способы инжекционного формования под в сущности постоянным давлением в соответствии с настоящим изобретением характеризуются меньшей требуемой мощностью впрыска (в частности, меньшей удельной пиковой мощностью потока) для заполнения одной и той же полости формы, чем при обычных процессах инжекционного формования под высоким переменным давлением для всех значений L/Т изготавливаемых деталей в пределах между 100 и 250, а также для значений L/Т, составляющих 300, 400 и более. Фактически, требуемая удельная пиковая мощность потока в предлагаемых способах и устройствах инжекционного формования под в сущности постоянным давлением меньше, чем мощность, рассчитываемая по формуле:

Y=0.7218Х+129.74

где Y - удельная пиковая мощность потока,

X - отношение L/T.

Для обычных процессов инжекционного формования при высоком переменном давлении требуемая пиковая мощность во всех случаях превышает рассчитываемую по приведенной выше формуле.

На фиг. 5A-5D показаны этапы заполнения полости формы в обычном процессе инжекционного формования при высоком переменном давлении, и для сравнения на фиг. 6A-6D показан процесс заполнения полости формы в устройстве инжекционного формования под в сущности постоянным давлением.

Как показано на фиг. 5A-5D, в обычной машине инжекционного формования под высоким переменным давлением в начале впрыска расплавленного термопластического материала 24 в полость 32 формы через впуск 30 высокое давление обеспечивает впрыск термопластического материала 24 в полость 32 формы с высокой скоростью. Материал течет слоями 31, и такой поток обычно называется ламинарным (фиг. 5А). Самые наружные слои 31 прилипают к стенкам полости формы, после чего охлаждаются и застывают, образуя застывший граничный слой 33 (фиг. 5В), прежде чем полость 32 формы еще заполнится полностью. Однако при застывании термопластического материала он дает усадку и отходит от стенок полости 32 формы, в результате чего между стенками полости формы и граничным слоем 33 образуется зазор 35. Кроме того, расплавленный термопластический материал 24 начинает также охлаждаться и застывать в непосредственной близости к впуску 30, что уменьшает эффективное поперечное сечение впуска 30. Чтобы сохранить постоянный объемный расход материала, в обычной машине инжекционного формования под высоким переменным давлением приходится увеличивать давление, чтобы продавливать расплав через сужающийся просвет впуска 30. По мере того как расплавленный термопластический материал 24 продолжает затекать в полость 32 формы, граничный слой 33 становится толще (фиг. 5С). В конце концов, в сущности, вся полость 32 формы заполняется термопластическим материалом, и он застывает (фиг. 5D). На данном этапе в обычной машине инжекционного формования под высоким переменным давлением необходимо поддерживать давление уплотнения, чтобы прижимать отходящий граничный слой 33 обратно к стенкам полости 32 формы для более эффективного охлаждения.

В устройстве инжекционного формования под в сущности постоянным давлением расплавленный термопластический материал подается в полость 32 формы с постоянно движущимся фронтом 37 потока (фиг. 6A-6D). Позади фронта 37 термопластический материал 24 остается расплавленным, пока полость 32 формы не будет, в сущности, полностью заполнена (например, на 99% или более), прежде чем начнется застывание материала. В результате этого нет сокращения эффективного поперечного сечение впуска 30, и поддерживается постоянное давление впрыска. Более того, поскольку позади фронта 37 термопластический материал 24 остается расплавленным, расплавленный термопластический материал 24 остается в контакте со стенками полости 32 формы. В результате этого расплавленный термопластический материал 24 охлаждается (не застывая) уже на этапе заполнения полости цикла формования. Следовательно, этап охлаждения цикла инжекционного формования может быть короче, чем при обычном процессе инжекционного формования.

Поскольку термопластический материал остается расплавленным и продолжает движение внутри полости 32 формы, требуется меньшее давление впрыска, чем в обычных пресс-формах. В одном из воплощений давление впрыска может составлять 6000 фунтов/дюйм2 или менее. Соответственно, системы впрыска и системы сжатия пресс-форм могут быть менее мощными. В частности, описанные устройства впрыска под в сущности постоянным давлением могут иметь зажимную систему, развивающую меньшее зажимное усилие, и соответственно, менее мощный энергоисточник, приводящий в действие зажимную систему. Более того, в предлагаемых устройствах инжекционного формования, благодаря меньшим потребностям в мощности, могут использоваться электрические прессы, которые, как правило, недостаточно мощные, и поэтому не могут использоваться в обычных машинах инжекционного формования классов 101 и 102 для литья тонкостенных деталей под высоким переменным давлением. И хотя в некоторых случаях возможно использование электрических прессов для формования простых деталей в формах с небольшим количеством полостей в обычных процессах, при использовании способов и устройств инжекционного формования под в сущности постоянным давлением производственный процесс благодаря меньшим потребностям в мощности может быть оптимизирован, поскольку могут использоваться более компактные и менее дорогие электродвигатели. В предлагаемых устройствах инжекционного формования под в сущности постоянным давлением могут использоваться электрические прессы одного или более из следующих типов: пресс с электрическим двигателем и прямым сервоприводом, пресс с двумя двигателями и ременным приводом, пресс с двумя двигателями и планетарным редуктором, и пресс с двумя электрическими двигателями и шариковым приводом мощностью 200 лошадиных сил и менее.

Результаты испытаний

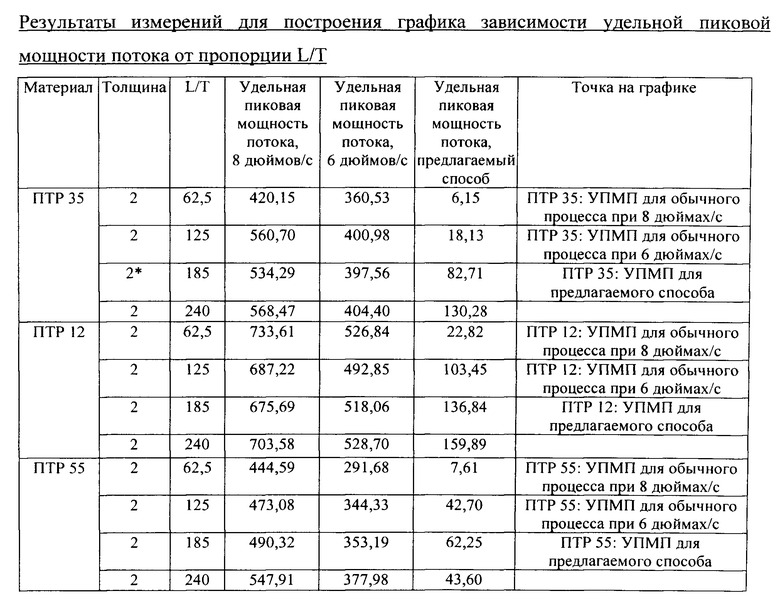

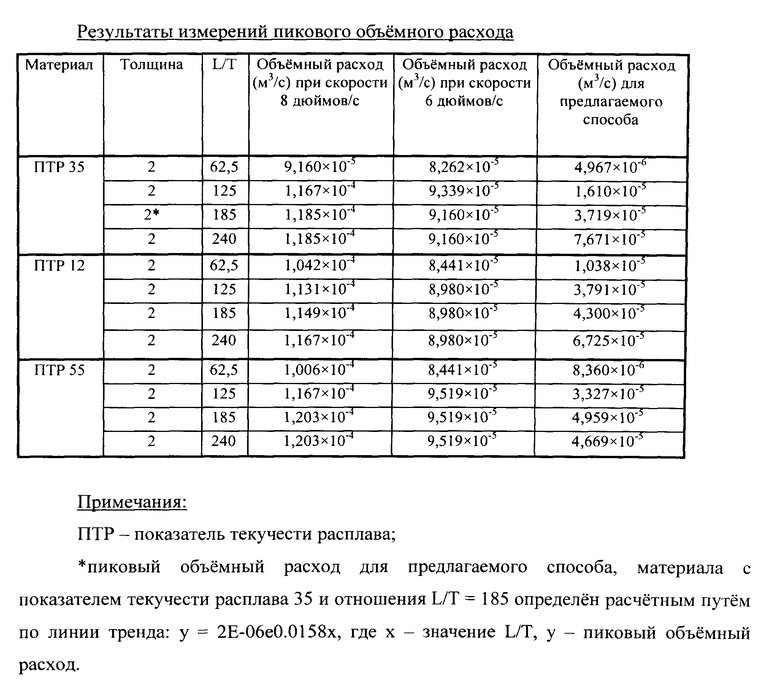

Для модельной формы проводили тест на вязкость в форме. По результатам теста был составлен график зависимости удельной пиковой мощности потока от пропорции L/T, приведенный ниже. В результате данного теста было определено, что оптимальная скорость впрыска составляла 6 дюймов в секунду. Для иллюстрации соотношений между скоростью впрыска и давлением формования провели дополнительный тест, в котором скорость впрыска составляла 8 дюймов в секунду. Как было сказано выше, в настоящее время в области инжекционного формования практикуется впрыск при максимальном давлении, которое только может развить автомат формования. Данные в таблице ниже показывают, что повышение скорости впрыска ведет к значительному повышению давления формования, что показывают результаты теста со скоростью впрыска 8 дюймов в секунду. Впрыск при еще большей скорости, например, при скорости 10 дюймов в секунду, 20 дюймов в секунду или еще более - приведет к еще большему повышению давления. Результаты испытаний представлены в таблицах ниже.

При сравнении пиковых значений расхода и пиковых уровней мощности для формования одной и той же детали следует иметь в виду, что формование с использованием обычного процесса и с использованием процесса с постоянным давлением должно проводиться при сопоставимых условиях, то есть при одинаковых температурах расплава и одинаковых температурах формы. Кроме того, данные значения температуры должны быть в целом в диапазонах значений, рекомендуемым производителем полимерной смолы.

Предлагаемые устройства инжекционного формования под в сущности постоянным давлением позволяют уменьшить суммарное время цикла формования при повышении качества формуемых деталей. Более того, в предлагаемых устройствах инжекционного формования под в сущности постоянным давлением в некоторых воплощениях могут использоваться электрические прессы, которые в целом более энергоэффективны, чем гидравлические прессы, и требуют меньшего технического обслуживания. Кроме того, для транспортировки и установки предлагаемых устройств инжекционного формования под в сущности постоянным давлением могут использоваться более легкие, трансформируемые и удобные в пользовании опорные структуры и механизмы, например, более широкие столы, с большим расстоянием между поперечными балками или совсем без поперечных балок. За счет этого предлагаемые устройства инжекционного формования при в сущности постоянном давлении легче в переноске, изменении компоновки и перенастройке под конкретные виды формуемых деталей.

Кроме того, предлагаемые устройства и способы инжекционного формования под в сущности постоянным давлением позволяют изготавливать формы из более мягких материалов (например, из материалов с твердостью Rc менее, чем 30), которые могут иметь более высокую теплопроводность (например, свыше 20 британских тепловых единиц/(ч×фут×°F)), благодаря чему охлаждение в таких формах будет более эффективным и равномерным.

Следует отметить, что термины «в сущности», «примерно» и «приблизительно», если явно не указано иное, в контексте настоящего описания могут использоваться для обозначения внутренней степени неопределенности, которая неизбежно присуща значениям величин при их измерении, количественном сравнении или ином представлении. Данные термины в контексте настоящего описания используются также для обозначения степени, с которой количественное представление может отличаться от приведенного значения величины без изменения основных функций объекта, к которому они относятся. Если явно не указано иное, термины «в сущности», «примерно» и «приблизительно» означают результат количественного сравнения, величина, результат измерения или иное представление, которые могут отличаться в пределах до 20% от указанной величины.

Как следует из приведенного выше описания, с помощью предлагаемых способов инжекционного формования при низком, в сущности постоянном давлении могут быть изготовлены воплощения различных изделий, примеры которых были упомянуты выше. И хотя в приведенном выше описании особо подчеркивается, что предлагаемые устройства и способы могут использоваться для изготовления тары для потребительских товаров или самих потребительских товаров, сведущим в данной области техники будет очевидно, что предлагаемые устройства и способы инжекционного формования могут использоваться для изготовления самых различных изделий, относящихся к областям потребительских товаров, пищевой промышленности, транспорта, медицины, производства игрушек и им подобным. Более того, сведущим в данной области техники будет понятно, что устройства и способы, предлагаемые в настоящем изобретении, могут использоваться для изготовления многослойных форм, форм с подачей нескольких материалов, включая вращающиеся формы и формы с сердечником, форм для нанесения декоративных покрытий, форм для многоэтапного формования, форм для сборки деталей в форме, и им подобных.

Все документы, цитируемые в подробном описании настоящего изобретения в части, относящейся к настоящему изобретению, упоминаются только для ссылки. Цитирование какого-либо документа не должно рассматриваться как признание того, что цитируемый документ должен быть включен в уровень техники по отношению к настоящему изобретению. Если какое-либо значение или определение понятия в настоящем документе не совпадает со значением или определением данного понятия в документе, на который дается ссылка, следует руководствоваться значением или определением данного понятия, содержащимся в настоящем документе.

Несмотря на то, что в данном документе иллюстрируются и описываются конкретные воплощения настоящего изобретения, сведущим в данной области техники будет очевидно, что возможно внесение прочих изменений и модификаций, не нарушающих идею и назначение изобретения. Кроме того, несмотря на то, что в настоящей заявке приводится описание различных элементов изобретения, подразумевается, что при реализации изобретения такие элементы не обязательно должны использоваться одновременно. С этой целью имелось в виду в прилагаемой формуле изобретения представить все возможные подобные изменения и модификации в объеме настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|