Изобретение относится к способу литьевого формования, в частности к способу литьевого формования изделий, имеющих тонкие участки, таких как тонкостенная тубообразная тара, применяемая в косметической промышленности для лосьонов, увлажняющих средств и т.п.

Тонкостенную тубообразную тару, такую как применяемая в косметической промышленности, в настоящее время изготавливают, осуществляя совокупность способов экструзии, литьевого формования и сварки (упоминаемых здесь под общим названием "способ экструзии"). Корпус тубы экструдируют в виде непрерывного цилиндра, который затем разрезают с получением требуемой длины для образование корпуса тары. При осуществлении отдельного способа литьевого формования, изготавливают "головку и заплечики" тубы. Полученные литьевым формованием "головку и заплечики" затем приваривают к экструдированной тубе для образования тары. Сразу же после заполнения тары продуктом, задний конец тары заваривают, осуществляя дополнительный способ сварки. Этот способ изготовления туб имеет ряд ограничений, главными из которых являются высокая стоимость оборудования, невозможность получения широкого диапазона форм туб с применением этого оборудования, неспособность обеспечить различные финишные обработки или тиснение готовой текстурированной поверхности как неотъемлемую часть способа изготовления, а также неспособность вводить такие принадлежности и/или элементы, как пробки и крючки, во время осуществления способа изготовления. Полиэтилен с низким индексом текучести расплава (ИТР) (ИТР обычно меньше 2) является предпочтительным полимером для изготовления туб, поскольку он, как правило, вносит свойства хорошего ощущения и гибкости, требуемые потребителями и подходящие для экструзионной обработки. Кроме того, полиэтилен с низким ИТР обеспечивает достаточную стойкость продуктов и барьерные свойства, чтобы сделать его пригодным для большинства продуктов, упаковываемых в настоящее время в тубы. В случаях, когда барьерные свойства полиэтилена не являются адекватными для конкретных приложений, обычно применяют многослойные пленки из полиэтилена средней плотности (ПЭСП), полиэтилена высокой плотности (ПЭВП) и полипропилена (ПП).

Хотя литьевое формование таких изделий, как тонкостенная тара, предложено давно, до настоящего времени было невозможно осуществить литьевое формование таких изделий, имеющих относительно длинные тонкие участки, не делая эти изделия слишком восприимчивыми к повреждениям, чтобы они были пригодны для промышленного или бытового применения. Основные проблемы, связанные с полимерами, применяемыми для туб, изготавливаемых литьевым формованием, заключаются в том, что способ формования тубы цилиндрической или иной формы требует, чтобы полимер одновременно имел высокий ИТР для гарантии, что упомянутый полимер будет течь по длинной, узкой и криволинейной траектории, обуславливаемой формой тубы, без применения избыточных удельных давлений впрыска, а также иметь достаточно хорошие механические свойства, чтобы выдерживать манипуляции и быть стойким к эффектам растрескивания под действием напряжений многих продуктов, которые будут упакованы в него. В случае литьевого формования тубы обычным способам будет присуще требование, согласно которому полимер должен иметь свойства текучести, допускающие образование формованных деталей с радиусами закругления и отношением длины к толщине, составляющим 100, а зачастую - и более. Нагнетание "стандартного" полимера в литейную форму с такими размерами вносит большие напряжения в полимер, причем эти напряжения переносятся в изделие, изготавливаемое таким образом, когда полимер быстро охлаждается ниже его температуры кристаллизации до того, как эти напряжения можно будет снизить. Эти напряжения приводят к получению тубы, имеющей неожиданно отличающиеся и ухудшенные свойства по сравнению с другими изделиями, сформованными из тех же полимеров при значительно менее жестких условиях формования.

Дополнительные напряжения вносятся в тубы, когда их наполняют продуктом, а затем спрессовывают и заваривают путем термосварки или сварки ультразвуком. Этот способ предусматривает гибку "открытого" конца тубы на себя на угол 180o для образования сгиба на краю сварного шва. Этот сгиб проходит в направлении течения полимера, которое, как выяснилось, является направлением максимальной слабости сформованного изделия. Эта зона "гибки и сварки", в которой нужно деформировать тубу, чтобы получить сварной шов, является той зоной полученной литьевым формованием тубы, которая на практике восприимчива к растрескиванию и изгибу под действием напряжения и в результате гибки.

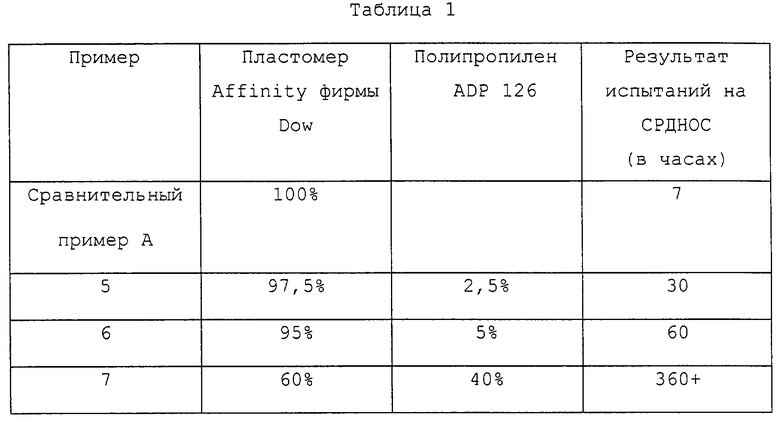

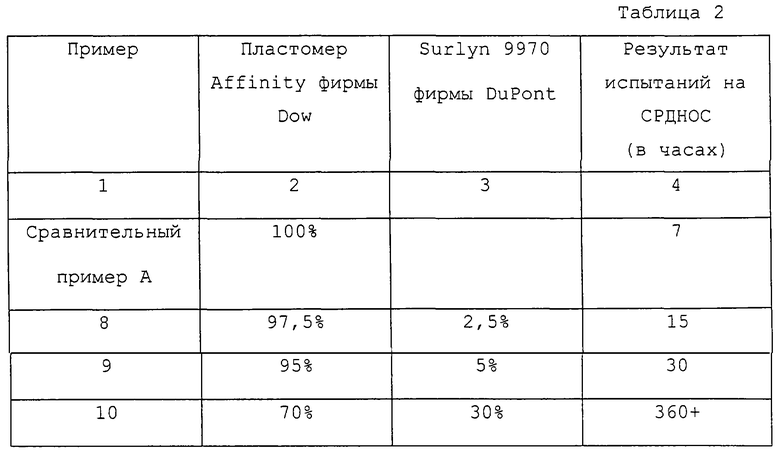

Нижеследующие примеры иллюстрируют специфические проблемы литьевого формования таких туб. В случае применения полимера DuPont 2020T, описываемого фирмой DuPont, как "особенно подходящего для изготавливаемых посредством литьевого формования закрываемых и эструдируемых туб, в которых требуется гибкость и максимальная стойкость к растрескиванию под действием напряжения окружающей среды." Эти тубы формовали с большим трудом, поскольку для того, чтобы просто наполнить литейную форму полимером 2020T, требовались очень большие удельные давления впрыска и температуры. Во время каждого формования отмечены значительные степени сдвига и/или изгиба стержня, несомненно, вызванные исключительно высокими удельными давлениями впрыска. Кроме того, отмечено, что тубы, по существу, не имели стойкости к изгибу в направлении течения материала, и при этом после пяти выдавливаний тубы вручную происходило значительное растрескивание. Проводили испытание тех же туб на растрескивание под действием напряжения окружающей среды и, несмотря на заявления о "максимальной стойкости" к растрескиванию под действием напряжения окружающей среды, обнаружили их полное несоответствие формованию тонкостенных туб путем литьевого формования.

В качестве еще одной иллюстрации трудности литьевого формования туб, отметим, что в брошюре "Dow 'Dowlex' LLPDE" признано, что линейный полиэтилен низкой плотности (ЛПЭНП) имеет значительно лучшие свойства стойкости к растрескиванию под действием напряжения окружающей среды (СРДНОС), чем эквивалентный полиэтилен низкой плотности и высокого давления (ПЭНП высокого давления). Для иллюстрации разницы в брошюре указано, что при одном сравнительном испытании обладающий высокой текучестью ЛПЭНП 'Dowlex' имеет СРДНОС в масле в 80 раз больше, чем СРДНОС, достигаемая ПЭНП высокого давления с аналогичной плотностью и ИТР (5700 часов по сравнению с 70 часами). Также указано, что этот ЛПЭНП имеет СРДНОС примерно в 10 раз больше, чем ПЭНП при погружении в 10%-ный раствор Teric при 50oС (225 часов против 26 часов). Однако, в отличие от этих наблюдений, авторы изобретения обнаружили, что при формовании таких полимеров с получением тонкостенных туб и последующем испытании на СРДНОС с применением специально разработанного метода испытаний для оценки СРДНОС туб, и ЛПЭНП 'Dowlex' 2517 фирмы Dow, и LD 8153 (ПЭНП высокого давления с аналогичными ИТР и плотностью) фирмы Kemcor, слабо обработанные в 10%-ном растворе Teric при 50oС, оба разрушались в пределах 20 минут, и это недвусмысленно показывает их непригодность для изготовления туб путем литьевого формования. Этот плохой результат иллюстрирует весьма неудовлетворительный и трудный характер изготовления получаемых литьевым формованием тонкостенных туб, поставляемых для продажи.

К настоящему времени авторы изобретения обнаружили, что возможно литьевое формование гибких тонкостенных изделий, имеющих относительно длинные тонкостенные участки, за счет выбора полимеров, применяемых в способе литьевого формования, имеющих время до разрушения, превышающее 10 часов, по результатам испытаний в соответствии со следующей процедурой:

а) осуществляют литьевое формование множества, предпочтительно, по меньшей мере, шести полос из полимерной смеси, включая любую обработку после формования, предназначенную для получения готового изделия, имеющего размеры поперечного сечения, составляющие 0,65 мм в толщину и 10 мм в ширину, в условиях продолжительности длительного течения с большим сдвигом, аналогичных тем, которые предназначены для использования при изготовлении гибкого тонкостенного изделия, включая любую обработку после формования, предназначенную для получения готового изделия, имеющего размеры поперечного сечения, составляющие 0,65 мм в толщину и 10 мм в ширину;

б) осуществляют гибку полос на себя и прошивают скобками в 3 мм от сгиба;

в) погружают изогнутые полосы в такой раствор средства, вызывающего растрескивание под действием напряжения, как этоксилированный нонилфенол, например, 10%-ный раствор Teric N9 (нонилфенол, этоксилированный 9-ю молями этиленоксида, поставляемый фирмой Orica Australia Pty Ltd.), и поддерживают при температуре 50oС;

г) обследуют полосы на наличие признаков растрескивания, считая любые признаки растрескивания дефектом; и

д) определяют время до разрушения как момент, когда 50% полос проявляют признаки растрескивания.

В соответствии с этим, авторы изобретения теперь предлагают способ изготовления тонкостенных изделий, содержащий следующие операции:

1) выбор полимерной смеси, имеющей СРДНОС, соответствующую вышеупомянутому определению и превышающую 10 часов,

2) плавление полимерной смеси,

3) нагнетание полимерной смеси в литейную форму, имеющую полость, которая создает тонкостенное изделие, имеющее тонкий участок толщиной менее 1 мм, причем этот тонкий участок является, по существу, непрерывным на протяжении свыше 50 мм в направлении течения расплавленной полимерной смеси в литейной форме,

4) извлечение из литейной формы тонкостенного изделия, сформованного из полимерной смеси.

Что касается термина "по существу, непрерывный", то специалистам в данной области техники будет ясно, что толщина тонкого участка в основном поддерживается на уровне менее 1 мм, хотя допустимо некоторое отклонение, возникающее при увеличении толщины, например, когда осуществляют отделку такого изделия путем тиснения, текстурирования или нанесения рельефа. Термин "толщина" относится к толщине слоя полимерной смеси, описанной выше, и не включает в себя какие-либо дополнительные слои, такие как те, которые могут входить в многослойную структуру. В приложениях, где смесь вспенивают, авторы изобретения имеют в виду воображаемую толщину невспененного материала, которую можно легко определить по плотности полимерной смеси.

Следует понять, что по всему нижеследующему тексту описания и формулы изобретения термин "полимерная смесь" относится к композициям, содержащим, по меньшей мере, один полимер и необязательно включающим дополнительные компоненты, такие как описываемые ниже.

Следует понять, что по всему нижеследующему тексту описания и формулы изобретения термин "сополимер" относится к полимерам, включающим в себя два или более мономерных звеньев.

Вообще говоря, для выбора полимерной смеси, пригодной для изготовления тонкостенных изделий, необходимо, чтобы полимерная смесь имела СРДНОС, соответствующую вышеупомянутому определению и превышающую 10 часов. Предпочтительно, чтобы полимерная смесь имела СРДНОС, превышающую 100 часов, более предпочтительно превышающую 200 часов, а наиболее предпочтительно превышающую 360 часов. Когда тонкостенное изделие является тубой или другой тарой, применяемой для упаковки такой композиции, как увлажняющее средство или шампунь, который может быть довольно агрессивен по отношению к тонкостенному изделию, что приводит к ухудшению свойств изделия со временем, необходимо выбирать полимерную смесь, имеющую СРДНОС, достаточно высокую, чтобы тонкостенное изделие, сформованное из этой смеси, было способно выдерживать вредные воздействия, обусловленные применением, несмотря ни на какое ухудшение свойств, возникающее в результате агрессивного характера материалов, содержащихся внутри тонкостенного изделия. Когда тонкостенное изделие применяют для упаковки относительно инертного материала, может оказаться допустимой меньшая СРДНОС.

Вышеописанное испытание на СРДНОС можно проводить, применяя множество средств, способствующих растрескиванию под действием напряжения. Предпочтительным средством, способствующим растрескиванию под действием напряжения, является Teric N9 (девятимолярный этоксилат нонилфенола, поставляемый фирмой Orica Australia Pty Ltd.), но можно также с выгодой применять и другие этоксилаты нонилфенола. Можно применять другие средства, способствующие растрескиванию под действием напряжения и выбираемые на основании требуемого конечного приложения. Другие средства, способствующие растрескиванию под действием напряжения, включают в себя минеральные масла, катионогенные поверхностно-активные средства, растворители и другие средства, которые будут очевидны для специалистов в данной области техники.

Вышеописанное испытание на СРДНОС предпочтительно проводят в условиях формования, аналогичных тем, которые имеют место при изготовлении тонкостенных изделий. Например, в случае, если намереваются получить тонкостенное изделие, применяя формование, включающее технические приемы колебаний потока расплава, предпочтительно проводить испытания на СРДНОС на панелях, полученных из отливок, сформованных путем осуществления технических приемов колебаний потока расплава.

Испытание на СРДНОС, описанное выше, дало возможность выбирать множество полимерных смесей, которые пригодны для литьевого формования с образованием тонкостенных изделий. Во втором аспекте настоящего изобретения предложен способ литьевого формования тонкостенного изделия, содержащий следующие операции:

1) плавление полимерной смеси, содержащей, по меньшей мере, один полимер и, по меньшей мере, одно совместимое средство и/или, по меньшей мере, одно средство, способствующее образованию центров кристаллизации,

2) нагнетание расплавленной полимерной смеси в литейную форму, имеющую полость, которая создает тонкостенное изделие, имеющее тонкий участок толщиной менее 1 мм, при этом тонкий участок является, по существу, непрерывным на протяжении свыше 50 мм в направлении течения расплавленной полимерной смеси в литейной форме, и

3) извлечение из литейной формы тонкостенного изделия, сформованного из полимерной смеси.

Можно применять огромное множество полимеров в качестве основы смеси, которая удовлетворяет определенному выше испытанию на СРДНОС или действует как упомянутый, по меньшей мере, один полимер во втором аспекте настоящего изобретения. Эти полимеры включают в себя олефиновые гомополимеры и сополимеры, предпочтительно гомополимеры и сополимеры этилена или пропилена с С3-С20 альфа- или бета-олефинами и/или полиенами, предпочтительно С3-C8 альфа- или бета-олефинами, причем такие полимеры имеют плотности в диапазоне от очень низкой до очень высокой плотности (плотность находится в диапазоне 0,85-0,97 г/см3). Подходящими для применения в настоящем изобретении также являются сополимеры этилена, пропилена и бутена с концевыми винильными группами и сополимеры этилена, пропилена и бутена, содержащие свыше 50% этилена, пропилена и бутена, которые сополимеризованы с такими сомономерами, как метилакрилаты, этилакрилаты, акриловая кислота и метакриловая кислота, иономеры и АБА-сополимеры стирола и этилена и/или бутена и стирола. Эти полимеры могут быть получены огромным множеством способов, включая способы высокого и низкого давления, и с применением огромного множества таких катализаторов, как катализаторы Циглера-Натта и металлоцены, и имеют молекулярные структуры в диапазоне от линейных до сильно разветвленных, включая таким образом ПЭНП, ПЭСП и ПЭВП. В частности, пригодными для применения в настоящем изобретении являются пластомеры, "по существу, линейные" и разветвленные полиэтилены или полипропилены, сополимеры пропилена и этилена или одного или нескольких альфа-олефинов, терполимеры (трехзвенные полимеры) этилена, пропилена или одного или нескольких альфа-олефинов (примером которых являются полимеры Catalloy фирмы Montell), а также полимеры и сополимеры пропилена, изготовленные с применением металлоценовых катализаторов. Другие полимеры, пригодные для применения в настоящем изобретении, включают в себя полимеры полиакриловой кислоты.

Авторы изобретения обнаружили, что пластомеры, "по существу, линейные полиэтилены", металлоцен-разветвленные полиэтиленовые сополимеры, пропиленовые альфа-олефиновые интерполимеры и металлоценовые пропиленовые полимеры и интерполимеры предпочтительны для применения в настоящем изобретении при изготовлении тонкостенных изделий и, в частности, при изготовлении гибких туб. Основной характеристикой пластомеров, "по существу, линейных полиэтиленов", металлоцен-разветвленных полиэтиленовых сополимеров, пропиленовых альфа-олефиновых интерполимеров и металлоценовых пропиленовых полимеров и интерполимеров является распределение их состава, т.е. однородность распределения сомономера внутри молекул полимера и между ними. Пластомеры, "по существу, линейные полиэтилены", металлоцен-разветвленные сополимеры, пропиленовые альфа-олефиновые интерполимеры и металлоценовые пропиленовые полимеры и интерполимеры обычно получают, применяя металлоценовые катализаторы, которые, как известно, способствуют очень частому внедрению сомономера между и вдоль молекул полимера, которые они создают. Таким образом, большинство молекул конкретного пластомера, "по существу, линейных полиэтиленов", металлоцен-разветвленных полиэтиленовых сополимеров, пропиленовых альфа-олефиновых интерполимеров металлоценовых пропиленовых полимеров и интерполимеров будут иметь, по грубой оценке, одинаковое содержание сомономера, а в пределах каждой молекулы сомономер будет иметь суперслучайное распределение. Катализаторы Циглера-Натта обычно дают сополимеры, имеющие значительно более широкое распределение состава, в частности, распределение сомономеров в полимерах, полученных таким образом, будет изменяться в очень широких пределах между молекулами полимеров, а распределение в пределах заданной молекулы будет менее случайным.

В патенте США 5451450, данные которого приведены здесь для справок, описаны эластомеры типа этиленовых альфа-олефиновых сополимеров (включая сополимеры этилена, альфа-олефина и полиена) с распределением молекулярной массы в диапазоне отношений Mw/Mn, составляющем 1,5-30, предпочтительно в диапазоне 1,8-10, а более предпочтительно в диапазоне 2-4. В общем случае, эластомерные полимеры содержат этиленовые гомополимеры и интерполимеры, при этом, по меньшей мере, один С3-С8 α-олефиновый сополимер является особо предпочтительным. Термин "интерполимер" употребляется здесь для указания сополимера или терполимера (трехзвенного полимера) и т.п. То есть, для получения интерполимера, по меньшей мере, один другой сомономер сополимеризуют с этиленом. В общем случае, α-олефины, пригодные для сополимеризации с этиленом для образования пластомеров, содержат в диапазоне от примерно 2 до примерно 20 атомов углерода, предпочтительно в диапазоне примерно 3-16 атомов углерода, а наиболее предпочтительно в диапазоне примерно 3-8 атомов углерода. Иллюстративными неограничительными примерами таких α-олефинов являются пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен и 1-додецен, и т.п. Полиеновые сомономеры, пригодные для сополимеризации с этиленом для образования пластомеров, пригодных для настоящего изобретения, имеют, в основном, примерно 3-20 атомов углерода, предпочтительно в диапазоне от примерно 4 до примерно 20 атомов углерода, а наиболее предпочтительно в диапазоне от примерно 4 до примерно 15 атомов углерода. В одном конкретном варианте осуществления полиен является диеном, который имеет в диапазоне от примерно 3 до примерно 20 атомов углерода и может быть диеном с прямой цепью, разветвленной цепью или с циклическим углеводородом. Диен предпочтительно является несопряженным диеном (диеном без сопряженных двойных связей). Неограничительные примеры этиленовых/альфа-олефиновых пластомеров, пригодных для настоящего изобретения, включают в себя сополимеры этилена и бутена-1, этилена и гексена-1, этилена и октена-1, а также этилена и пропилена. Неограничительные примеры терполимерных пластомеров, пригодных для настоящего изобретения, включают в себя этилен/пропилен/1,4-гексадиен и этилен-октен-1/1,4-гексадиен.

Пластомеры и "по существу, линейные полиэтилены" получают главным образом с применением металлоценовых катализаторов. В патенте США 5281679, данные которого приведены здесь для справок, приведен способ получения металлоценовых гомо- и сополимеров с широким распределением молекулярной массы, в основном в диапазоне 3-30, которые имеют повышенный предел прочности при растяжении и ударе по сравнению с полимерами, полученными с помощью катализа по Циглеру. Они также характеризуются наличием значительно более узких распределений разветвлений короткой цепи и менее экстрагируемы гексаном. Такие полимеры пригодны для применения в настоящем изобретении.

Выражаясь терминами плотности, пластомеры, предпочтительные для применения в способе, соответствующем настоящему изобретению, сравнимы с полиэтиленом очень низкой плотности (ПЭОНП) или полиэтиленом ультранизкой плотности (ПЭУНП), которые также являются сополимерами этилена с такими α-олефинами, как бутен, гексен или октен. В общем случае их определяют как сополимеры этилена с альфа-олефинами с плотностью между 0,86 и примерно 0,915. Способ получения ПЭОНП в общем виде описан в Европейском патенте 120503. Пластомеры даже с такой же плотностью, как у ПЭОНП, имеют значительно отличающиеся физические свойства, благодаря различиям в способе изготовления, главным образом в применении металлоценовых катализаторов. В общем случае, ПЭОНП, по сравнению с пластомером аналогичной плотности, имеет значительно более высокую температуру плавления и температуру размягчения, молекулярную массу и/или распределение размеров более 3 и более высокую степень кристалличности.

Эластичные, по существу, линейные олефиновые полимеры описаны в ряде патентов, включая патент США 5272236, патент США 5278272, патент США 5380810, патент США 5525695 и патент США 5665800, все упоминаемые здесь для справок. В качестве примера эластичного, по существу, линейного олефинового полимера, в патенте США 5278272 описан один тип как имеющий критическую скорость сдвига при установлении поверхностного разрыва расплава, по меньшей мере, на 50% больше, чем критическая скорость сдвига при установлении поверхностного разрыва расплава олефинового полимера, имеющего те же I2 и Mw/Mn. Эти полимеры также имеют показатель обрабатываемости (ПО), меньший или равный показателю обрабатываемости сравнимого линейного олефинового полимера с теми же I2 и Mw/Mn. Упругие, по существу, линейные полимеры, содержащие этиленовые гомополимеры и интерполимеры, по меньшей мере, с одним С3-С8 α-олефиновым сополимером, являются предпочтительными. Термин "интерполимер" употребляется здесь, чтобы указать сополимер или терполимер и т.п. То есть, для получения интерполимера осуществляют сополимеризацию, по меньшей мере, одного другого сомономера с этиленом.

Термин "по существу, линейные" полимеры означает, что главная цепь полимера замещена длинноцепными ветвями, количество которых составляет от примерно 0,01 до 3 на 1000 атомов углерода, наиболее предпочтительно длинноцепными ветвями, количество которых составляет 0,03-1 на 1000 атомов углерода. Термин "линейный олефиновый полимер" означает, что полимер не имеет ответвлений длинной цепи, как, например, обычные линейные полимеры со звеньями полиэтилена низкой плотности или пропилена высокой плотности, полученные с применением способов полимеризации по Циглеру (см., например, патенты США 4076698 и 3645992, данные которых приведены здесь для справок).

Показатель распределения короткоцепной разветвленности (ПРКЦР) определяется как процент массы молекул, имеющих содержание сомономера в пределах 15% от среднего общего молярного содержания сомономера. ПРКЦР, по существу, линейных полимеров, подходящих для настоящего изобретения, предпочтительно превышает примерно 30%, в частности, превышает примерно 50%.

Особой характеристикой, по существу, линейных полимеров, соответствующих настоящему изобретению, является очень неожиданное свойство текучести, причем значение I10/I2, по существу, не зависит от показателя полидисперсности (т. е. Mw/Mn). Это является отличием от обычных полиэтиленовых смол, имеющих такие реологические свойства, что показатель полидисперсности, I10/I2, увеличивается. Плотность этиленовых или этилен/α-олефиновых линейных олефиновых полимеров в настоящем изобретении в общем случае составляет от примерно 0,85 г/см3 до примерно 0,97 г/см3, а предпочтительно от примерно 0,85 до примерно 0,92 г/см3.

По существу, линейные полимеры, предпочтительные для применения в способе, соответствующем настоящему изобретению, имеют обрабатываемость, по существу, аналогичную обрабатываемости ПЭНП высокого давления, обладая при этом пределом прочности и другими физическими характеристиками, аналогичными физическим характеристикам обычного ЛПЭНП, без благотворного воздействия специальных ускорителей адгезии (например, таких технологических добавок, как фторэластомеры Viton, поставляемые фирмой DuPont).

В патенте США 5525695 (данные которого приведены здесь для справок) описан способ изготовления "по существу, линейных полиэтиленов", которые отличаются тем, что имеют следующие характеристики:

А. Плотность от примерно 0,85 г/см3 до примерно 0,97 г/см3.

В. Индекс расплава (ИР) от 0,01 г на 10 мин до 1000 г на 10 мин.

С. Предпочтительно отношение I10/I2 текучести расплава от примерно 7 до примерно 20.

D. распределение Mw/Mn молекулярной массы предпочтительно меньше 5, в частности, меньше 3,5, а наиболее предпочтительно от примерно 1,5 до 2,5.

Эластичные, по существу, линейные олефиновые полимеры могут быть получены с более широкими распределениями молекулярной массы посредством подходящего выбора катализаторов для способа полимеризации, как описано в патенте США 5278272. Материал с более широким распределением молекулярной массы (РММ) проявляет более высокую скорость сдвига или зависимость от напряжения сдвига. Иными словами, в общем случае чем шире РММ, тем выше ИТР при большом сдвиге, а значит, тем лучше характеристики обрабатываемости. Обладающие широким распределением молекулярной массы, "по существу, линейные олефиновые полимеры", пластомеры и металлоцен-разветвленные полиэтилены, в частности, пригодны для изготовления туб способом, соответствующим настоящему изобретению.

Авторы изобретения также обнаружили, что некоторые типы полимеров, предпочтительно такие ненасыщенные полимеры, как поливинилхлорид и полистирол, более предпочтительно полиолефины, а еще более предпочтительно пластомеры, "по существу, линейный полиэтилен", сополимеры металлоцен-разветвленного полиэтилена и полипропилена, а наиболее предпочтительно пластомеры и полимеры "по существу, линейного полиэтилена" и сополимеры пропилена, имеющие плотности между 0,87 и 0,92 и ИТР более 10, а наиболее предпочтительно - более 30, можно с добавкой лишь средств, способствующих образованию центров кристаллизации, в качестве средств повышения СРДНОС туб, использовать при получении туб, пригодных для упаковки некоторых менее агрессивных продуктов. Вместе с тем, добавка совместимых полимеров, например, полипропилена и сополимеров полипропилена, в такие полимеры помимо средств, способствующих образованию центров кристаллизации, приводит к большей общей СРДНОС, и в общем случае они являются предпочтительными.

Установлено, что полимеры, а в частности, пластомеры и, по существу, линейные олефины, имеющее значения I10/I2 выше нормального, которые, по существу, не зависят от показателя полидисперсности (т.е. Mw/Mn), и металлоценовые пропиленовые гомо- и сополимеры являются, в частности, пригодными для изготовления получаемых литьевым формованием туб и других тонкостенных изделий, имеющих хорошую СРДНОС и другие физические и/или химические свойства. Как обсуждалось в патенте США 5281679, данные которого приводятся здесь для справок, расширение распределения молекулярной массы полимера и, в частности, полиэтилена и его сополимеров, увеличивает предел прочности при растяжении и предел прочности при ударе изготавливаемых из него изделий. Основной причиной высокого I10/I2 в полимере является присутствие как молекул с высокой молекулярной массой (ММ), так и молекул с низкой ММ в полимере. Предполагают, что доля молекул с высокой ММ вносит существенный вклад в улучшение свойств СРДНОС полимера, тогда как доля молекул с низкой ММ вносит вклад в улучшенную обрабатываемость полимера по причине чувствительности полимера к сдвигу, обеспечивая тем самым возможность формования полимера с получением туб, несмотря на очевидно низкий ИТР (обычно измеряемый как I2) полимера.

Полимеры с высоким I10/I2, пригодные для настоящего изобретения, можно получать множеством способов. Эти способы включают следующие операции:

1) тщательное смешивание двух или более полимеров, имеющих разные молекулярные массы, в подходящем смесительном оборудовании,

2) получение би- или мультимодальных полимеров с высоким I10/I2 посредством "сдвоенных" реакторов и

3) получение би- или мультимодальных полимеров с высоким I10/I2 в одиночном реакторе с применением подходящих катализаторов.

Катализаторы для получения би- или мультимодальных полимеров с высоким I10/I2 можно выбирать для получения следующих материалов:

1) полимеров с широким распределением молекулярной массы (например, с распределением молекулярной массы в диапазоне 3-30, как описано в патенте США 5281679, упоминаемом здесь для справок); или

2) по существу, двух или более полимеров, каждый из которых имеет, по потребности, либо узкое, либо широкое распределение молекулярной массы. В патенте США 5539076, данные которого приводятся здесь для справок, описан способ изготовления би- или мультимодальных полимеров с плотностями между 0,89 и 0,97 в одиночном реакторе.

Другими полимерами, пригодными для литьевого формования, являются привитые силаном или сополимеризованные полимеры. Такие полимеры можно сшивать во время последующей обработки, что приводит к получению формуемых и/или обрабатываемых (технологичных) соединений сшитого полимера, которые обеспечивают легкую обрабатываемость, конструктивную и/или технологическую гибкость полимеров относительно низкой вязкости с одновременным достижением предела прочности и других преимуществ сшитых полимеров и сополимеров более высокой вязкости. Есть многочисленные патенты, в которых описаны различные аспекты способа получения и сшивания различных композиций на основе силана, которые можно применять в настоящем изобретении. В их число входят патенты США 5055249, 4117063, 4117195, 4413066, 4975488 и 3646155, данные которых приводятся для справок.

В еще одном аспекте настоящего изобретения предложено соединение, в котором все ингредиенты могут быть смешаны на одном этапе в экструдере непосредственно перед литьевым формованием. Соединение состоит из одного или нескольких типов полимеров, таких как акрилаты или разветвленные, катализированные металлоценами этиленовые альфа-олефиновые пластомеры, которые взаимодействуют с органосилановым соединением, таким как винилтриметоксисилан, в присутствии пероксида, такого как диметилпероксид, для получения привитого силаном полимера, причем обработка во время этого взаимодействия происходит в барабане машины для литьевого формования. Затем, непосредственно перед впрыском привитого силаном полимера в литейную форму, вводят катализатор, такой как дилаурат дибутилолова, в привитый силаном полимер в барабане машины для литьевого формования и осуществляют смешение, чтобы гарантировать тщательное смешение катализатора и привитого полимера. Катализатор облегчает осуществляемое после формования сшивание соединений силана в основной цепи полимера в присутствии влаги посредством конденсации гидролизуемых силановых групп на главных цепях разных полимеров с получением за счет этого нового полимера, который имеет свойства, представляющие собой совокупность свойств отдельных полимеров, из которых получены привитые силаном полимеры, а также свойств, придаваемых молекулами полимеров более высокой молекулярной массы, возникающими в результате вышеупомянутого сшивания. Конечные свойства нового полимера можно изменять путем изменения пропорций различных полимеров, изменения природы любого из двух или обоих полимеров (например, путем применения полимеров с дополнительными функциональными группами, таких как винилацетат, и/или изменения свойств силансодержащего полимера, например, путем изменения типа полиэтилена и/или типа силана, химически связанного с полимером). Конечные свойства также можно изменять путем добавления других соединений и/или добавок, таких как наполнители, пластификаторы и антиоксиданты, которые хорошо известны любому специалисту в области смешения полимеров.

Альтернативный способ получения привитых силаном полимеров, пригодных для применения в настоящем изобретении, заключается в том, что прививают силан к одному полимеру в присутствии пероксида или другого генератора свободных радикалов в подходящем реакторе, таком как экструдер, на отдельном этапе, и пакуют полученный привитый полимер во влагостойкую упаковку для последующего применения. При необходимости, привитый полимер можно вводить в машину для литьевого формования вместе с подходящим количеством катализатора конденсации, причем эти два компонента тщательно смешивают в машине для литьевого формования, а затем подвергают литьевому формованию и сшивают в процессе последующей обработки.

Силансодержащий полимер обычно содержит между 0,1 и 15% гидролизуемого силана. Гидролизуемыми силанами, наиболее широко применяемыми при получении силансодержащих полимеров, являются винилтриметоксисилан, винилтриэтоксисилан, но это может быть и любой гидролизуемый силан, который можно вводить в другой полимер для образования силансодержащего полимера.

Упомянутое, по меньшей мере, одно совместимое средство предпочтительно является полимером, и при смешении с этим, по меньшей мере, одним полимером получаются смеси, имеющие такие свойства, что они в случае применения после смешения для формования тонкостенных изделий, таких как гибкие, получаемые литьевым формованием тубы, превосходят исходные составляющие или беспримесные полимеры. Упомянутое, по меньшей мере, одно совместимое средство можно выбрать из группы, состоящей из этиленвинилацетата, этиленвинилового спирта, пластифицированного поливинилацетата и поливинилового спирта, алкилкарбоксилзамещенных полиолефинов, сополимеров ангидридов органических кислот, сополимеров, содержащих эпоксильные группы, хлорированного полиэтилена, сополимеров этилена, пропилена, бутилена и т.д., полиэтилена ультранизкой плотности, очень низкой плотности, низкой плотности, средней плотности и высокой плотности, полипропилена, полибутилена и их сополимеров, простых эфиров сложных полиэфиров, сложных эфиров сложных полиэфиров (например, серии Hytrel фирмы DuPont), сополимеров акрилонитрила и метакрилата, блоксополимеров, имеющих концевые блоки стирола, сложных полуэфиров, полиэтиленов, привитых амино- и алкоксисиланом, полимеров присоединения винила, блоксополимеров стирола и бутадиена, полиолефинов, привитых кислотой, полиолефинов, привитых винилпирролидином, блоксополимеров дигидритных мономеров, ненасыщенных сложных эфиров, привитых пропиленом, модифицированных полиолефинов, содержащих амидные, эпоксильные, гидроксильные или С2-С6 алкоксильные функциональные группы и другие средства, улучшающие совместимость полимеров, пригодные для применения с полиолефинами, частиц, покрытых любым из вышеупомянутых средств, и их смесей. В вышеупомянутых совместимых средствах функциональные группы в основном внедрены в модифицированный полиолефин как часть ненасыщенного мономера, который либо сополимеризуют с олефиновым мономером, либо прививают к полиолефину для образования модифицированного полиолефина.

Алкилкарбоксилзамещенные полиолефины могут включать в себя замещенные полиолефины, в которых карбоксильные группы являются производными кислот, сложных эфиров, ангидридов и их солей. Соли карбоновых кислот включают в себя нейтрализованные карбоновые кислоты и часто именуются иономерами (например, Surlyn). Как правило, кислоты, ангидриды и сложные эфиры включают в себя метакриловую кислоту, акриловую кислоту, этакриловую кислоту, глицидилмалеат, 2-гидроксиакрилат, диэтилмалеат, малеиновый ангидрид, малеиновую кислоту, сложные эфиры дикарбоновых кислот и т.д. Предпочтительные примеры включают в себя ненасыщенные этиленом сополимеры карбоновых кислот, такие как полиэтиленметакриловая кислота и полиэтиленакриловая кислота и их соли.

Сополимеры и ангидриды органических кислот включают в себя сополимеры малеинового ангидрида, а также сополимеры циклических ангидридов.

Для применения в качестве совместимых средств также пригодны соединения поли-2-оксазолина и фторэластомеры. Предпочтительным является введение соединений поли-2-оксазолина в количестве 1-40%, наиболее предпочтительно 2-20%. Эти совместимые средства повышают адгезию полиэтиленовой смеси (ПЭ-смеси) к различным субстратам, что делает их применимыми для печати или маркировки. Средство, улучшающее совместимость, содержит альфа-олефиновый сополимерный субстрат, привитый некоторыми количествами моновинилиденового полимера ароматического ряда. Альфа-олефиновый сополимерный субстрат предпочтительно является терполимером (трехзвенным полимером) этилена, пропилена и несопряженного диолефина (диолефина без сопряженных двойных связей).

Многие сополимеры этилена также применяют в качестве совместимых средств в способе, соответствующем настоящему изобретению. Например, в качестве совместимых средств в настоящем изобретении можно применять полимеры, катализированные в одной позиции, такие как металлоцен-катализированный полиэтилен.

Полипропилен, пригодный в качестве совместимых средств, может включать в себя сидиотактический и атактический пропилен и синдиотактический пропилен с различными индексами текучести расплава, плотностями и степенями кристалличности, которые могут обеспечивать различные свойства в продуктах, формуемых способом, соответствующим настоящему изобретению. В частности, после смешения с низкомолекулярными пластомерами, огромное множество пропиленовых полимеров, обладающих очень широким диапазоном ИТР (1-200+), плотностей и степеней кристалличности, дадут смеси, пригодные для применения в способе, соответствующем настоящему изобретению.

Полиэтилен, пригодный в качестве совместимых средств для применения в способе, соответствующем настоящему изобретению, может включать в себя полиэтилены с различными индексами текучести расплава, плотностями и степенями кристалличности, которые могут обеспечить требуемые свойства в изделиях, получаемых способом, соответствующим настоящему изобретению. Сюда входит полипропилен очень низкой, низкой, средней и высокой плотности. В частности, это имеет место в случае смешения с низкомолекулярными пластомерами, по существу, линейными полиэтиленами и металлоцен-рззветвленными полиэтиленовыми полимерами. Огромное множество полиэтиленовых полимеров, обладающих очень широким диапазоном индексов текучести расплава (1-200+), плотностей и степеней кристалличности, дадут смеси, пригодные для применения в способе, соответствующем настоящему изобретению.

Многие мономеры сополимеризовали с пропиленом для образования сополимеров пропилена. Многие из этих сополимеров пригодны в качестве совместимых средств для применения в настоящем изобретении. Примеры сополимеров этилена и пропилена включают в себя SMD6100P и ХМА6170Р фирмы Montell. Дополнительными примерами сополимеров полипропилена являются Catalloy KS-084P и Catalloy KS-357P фирмы Montell - эти продукты считают терполимерами пропилена, этилена и бутена. Можно применять и другие такие сополимеры и/или терполимеры.

Иономеры обеспечивают конкретные преимущества как совместимые средства, когда их сочетают с пластомерами, по существу, линейным полиэтиленом и разветвленными полиэтиленами в качестве упомянутого, по меньшей мере, одного полимера. Иономеры обычно являются сополимерами этилена и акриловой или метакриловой кислот, которые нейтрализованы ионами таких металлов, как натрий, литий или цинк. Примером одной группы сополимеров этилена, называемых иономерами, является коммерческий продукт Surlyn (изготавливаемый фирмой DuPont). Иономеры склонны вести себя аналогично сшитым полимерам при комнатной температуре, а поскольку они являются густыми и вязкими, то их можно обрабатывать еще и при повышенных температурах. В частности, предпочтительной является смесь пластомера и иономера, поскольку такие смеси обеспечивают полимеры с повышенными барьерными свойствами.

Блоксополимеры дигидритных мономеров могут включать в себя блоксополимеры дигидритных фенольных мономеров, предшественник карбамата и полипропиленоксидную смолу.

Совместимое средство применяют в количестве, по меньшей мере, достаточном для повышения стойкости полимерной смеси к растрескиванию под действием напряжения окружающей среды. Стандартные испытания на стойкость к растрескиванию под действием напряжения окружающей среды имеют малое значение при определении того, как конкретные полимерные смеси будут выполнять свои функции при изготовлении тонкостенных изделий, таких как тубы. Не намереваясь связывать себя теорией, авторы изобретения все же полагают, что литьевое формование тонкостенных изделий, таких как тубы, вносит особые напряжения в отливки и способствует поддерживанию этих напряжений. Степень и ориентация напряжений в изделиях, таких как полученные литьевым формованием тубы, приводит к их подверженности растрескиванию под действием напряжения окружающей среды. Поэтому, чтобы продемонстрировать повышение стойкости к растрескиванию под действием напряжения окружающей среды, являющееся результатом настоящего изобретения, проводили вышеописанное испытание.

В некоторых составах достаточно 2% или менее совместимого средства для повышения стойкости полимерной смеси к растрескиванию под действием напряжения окружающей среды по сравнению со стойкостью пластомера к растрескиванию под действием напряжения окружающей среды.

Совместимое средство можно также применять в количествах, превышающих необходимые для улучшения совместимости полимерной смеси, чтобы оптимизировать характеристики формования упомянутой полимерной смеси и/или основные свойства сформованного изделия, такие как мягкость и гибкость. Как правило, совместимое средство применяют в количестве от примерно 2 до примерно 98 мас. % полимерной смеси, хотя в некоторых полимерных смесях можно применять меньшие количества. Оптимальное количество для конкретного состава будет зависеть от требуемых свойств и может быть определено экспериментальным путем. Кроме того, обнаружено, что включение процентных долей совместимого средства, которые больше, чем необходимые для повышения стойкости полимерной смеси к растрескиванию под действием напряжения окружающей среды, зачастую будет обеспечивать и улучшение таких свойств полимерной смеси, как предел прочности при разрыве и ударе, барьерные свойства, обстановка обработки и ощущение от продукта. Например, введение процентных долей полипропилена, которые больше необходимых для повышения стойкости полиэтиленовой смеси к растрескиванию под действием напряжения окружающей среды до требуемого уровня, может повысить химическую стойкость и снизить отношение передачи водяного пара и воды для этой полимерной смеси по сравнению со смесями полимеров, содержащими минимальное количество полипропилена, необходимое для повышения только стойкости к растрескиванию под действием напряжения окружающей среды. Также обнаружено, что включение процентных долей совместимого средства, которые больше необходимых, может обеспечить введение более значительных процентных долей других полимеров, чем было бы приемлемо в противном случае в связи с настоящим изобретением. Таким образом, применение совместимого средства в таких количествах может обеспечить введение более значительных, чем возможные в противном случае, процентных долей предпочтительных, по существу, несовместимых других полимеров, таких как найлоны и этиленвиниловый спирт (ЭВС), с сопутствующими улучшениями свойств, таких как предел прочности при разрыве и ударе, барьерные свойства, химическая стойкость и ощущение от продукта.

В полимерные смеси, соответствующие настоящему изобретению, можно вводить барьерные смолы. Барьерные смолы, которые могут улучшить совместимость с упомянутым, по меньшей мере, одним полимером, включают в себя следующее: конденсационные полимеры, такие как полиамиды, поликарбонаты, и различные сложные эфиры, такие как полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ), полиэтиленнафталат (ПЭНФ), поливинилхлорид (ПВХ), поливинилиденхлорид (ПВДХ), этиленвиниловый спирт (ЭВС), поливиниловый спирт (ПВС), этиленвинилацетат (ЭВА), ЕМА, ЕМАА и ЕЕА, иономеры, винилидиновые полимеры и сополимеры ароматического ряда, сополимеры этилена, пропилена и бутилена, хлорсульфатированный полиэтилен, полиизопрен и полихлоропрен, простой эфир сложного полиалкаленфтениленового эфира, фенилформальдегид, полиакрилат, простые эфиры сложных полиэфиров, сополимеры акрилонитрила и метакрилата, сополимеры нитрила, полиакрилонитрил, полиуретан и полиацетилы. Следует признать, что некоторые барьерные полимеры будут более или менее совместимыми с упомянутым, по меньшей мере, одним полимером, чем другие. Например, ЭВС с относительно низким содержанием этилена будет, по существу, несовместимым. Барьерные свойства полимерных смесей, соответствующих настоящему изобретению, можно также улучшить путем введения добавок, способных взаимодействовать с

вредными химическими веществами, такими, как кислород или другие газы, или поглощать их.

Полимерная смесь также может включать множество других добавок. Примеры дополнительных добавок включают в себя также полимеры, пигменты, краски, наполнители, антиоксиданты, пластификаторы, средства защиты от ультрафиолетового излучения (УФИ), средства, изменяющие вязкость, добавки, способные взаимодействовать с вредными химическими веществами, такими, как кислород или другие вещества, высвобождающиеся из литейной формы, или поглощать их, и среди других средств - модификаторы прочности расплава. Эти добавки можно вводить в один или несколько компонентов полимерной смеси или в полимерную смесь как единое целое перед формованием для изменения ее свойств таким образом, чтобы они удовлетворяли специальным приложениям или способствовали достижению конкретных воздействий на конечный продукт.

Чтобы получить требуемые барьерные свойства, применяя, по существу, несовместимый полимер, и без переориентации полимеров перед литьевым формованием, предпочтительно, чтобы индекс текучести расплава дисперсной фазы был несколько больше, чем индекс текучести расплава непрерывной фазы при одинаковой скорости сдвига. В частности, барьерная смола (обычно - дисперсная фаза) предпочтительно имеет индекс текучести расплава в таком диапазоне, что он в 1,1-3,5 раза больше, чем индекс текучести расплава непрерывной фазы.

Считают, что при оптимальных барьерных свойствах капли дисперсной фазы должны деформироваться, образуя листы (слоистые структуры), когда подвергаются воздействию напряжений, присущих способу впрыска. Однако, если индекс текучести расплава дисперсной фазы значительно меньше, чем индекс текучести расплава непрерывной фазы, то капли дисперсной фазы будут склонны сопротивляться деформации, а не образовывать слоистую структуру, необходимую для оптимальных барьерных свойств. С другой стороны, если индекс текучести расплава дисперсной фазы больше, чем индекс текучести расплава непрерывной фазы, то возникнет более устойчивая тенденция к разрыву под действием напряжения сдвига при смешении, что приводит к более мелкой дисперсии, а значит, и к меньшим листам барьерного материала, снижая таким образом работоспособность барьера. Также предпочтительно подвергать полимерную смесь, включающую в себя барьерный полимер, не более продолжительному смешению перед формованием, чем необходимое для получения однородной смеси. Избыточное отклонение может привести к пониженным барьерным свойствам. Специалист в данной области техники будет в состоянии определить требуемые количества ингредиентов смеси, необходимые для достижения баланса свойств. Дополнительным преимуществом образования слоистых структур в смесях полимеров, соответствующих настоящему изобретению, является возможность конструировать литейную форму так, чтобы облегчить протекание расплавленного полимера через эту литейную форму, а также непосредственно под стержень. Предполагается, что такая конструкция литейной формы облегчает двухосное растяжение барьерных материалов для образования слоистых структур, которые дополнительно улучшают барьерные свойства сформованных изделий.

Другим способом, при осуществлении которого можно способствовать получению слоистой или многослойной структуры полимеров для применения в настоящем изобретении, является предварительное расположение полимеров смеси в виде составного потока и впрыск упомянутого потока в литейную форму для образования изделий, состоящих из в целом раздельных, в основном плоских и параллельных слоев. Этого можно достичь множеством способов, включая совместную экструзию составного потока раздельных, в основном плоских и параллельных слоев различных полимерных компонентов смесей, соответствующих настоящему изобретению, а при необходимости - манипулирование этим составным потоком для образования второго составного потока, имеющего увеличенное число слоев, по существу, одинаковой толщины, и последующее литьевое формование окончательного потока для образования многослойного пластмассового изделия.

В конкретном предпочтительном варианте осуществления настоящего изобретения полимерная смесь содержит, по меньшей мере, один пластомер и, по меньшей мере, один иономер. Эти полимерные смеси могут предпочтительно включать дополнительный полимер, влияющий на барьерные свойства смеси.

Например, включение найлона в такую смесь и выбор подходящих условий смешения и формования значительно уменьшает углеводородo- и газопроницаемость пластомера. Предполагается, что высокая степень направленной ориентации, обусловленная способом формования, вносит вклад в придание весьма желательных барьерных свойств, которые можно придавать путем добавления найлона и других, по существу, несовместимых полимеров. Сам найлон нужно растягивать и ориентировать для образования слоистых структур, чтобы оптимизировать барьерные свойства. За счет включения найлона в смесь пластомера и иономера эту смесь можно подвергать литьевому формованию для образования компонентов, имеющих барьерные свойства, которые предположительно приобретены от найлона, с одновременным сохранением стойкости к растрескиванию под воздействием напряжения окружающей среды.

Не намереваясь связывать себя теорией, авторы изобретения все же обнаружили, что упомянутый, по меньшей мере, один полимер имеет свойство, заключающееся в способности взаимодействовать с упомянутым, по меньшей мере, одним совместимым средством, за счет чего свойства как упомянутого, по меньшей мере, одного полимера, так и упомянутого, по меньшей мере, одного совместимого средства значительно и неожиданно изменяются, делая приготовленную таким образом полимерную смесь пригодной для изготовления тонкостенных изделий.

Предполагается, что взаимодействие между упомянутым, по меньшей мере, одним полимером и упомянутым, по меньшей мере, одним совместимым средством создает области внутри сформованных изделий, которые можно назвать "соединениями". Обнаружено, что эти "соединения" поглощают или распределяют напряжения в изделиях, изготовленных из полимерной смеси. Обнаружено, что присутствие этих "соединений", заключенных внутри изделий, вызывает поглощение или рассеивание напряжений, которые в противном случае привели бы к ухудшенным физическим свойствам. Предполагается, что эти так называемые "соединения" возникают в результате наличия одного или нескольких из следующих механизмов:

а) полимер и совместимое средство взаимодействуют, что приводит к увеличению числа аморфных зон внутри полимера;

б) взаимодействие между полимером и совместимым средством приводит к значительному локализованному уменьшению степени кристалличности, т.е. к появлению относительно аморфных областей на поверхности раздела между полимером и совместимым средством; и

в) взаимодействие между полимером и совместимым средством, которое, хотя и не приводит к уменьшенной степени кристалличности, а значит, к появлению более аморфных областей, все же создает область на поверхности раздела между полимером и совместимым средством, которая имеет повышенную способность абсорбировать или распределять напряжения.

В частности, обнаружено, что, когда упомянутый, по меньшей мере, один полимер является этиленовым гомо- или сополимером, а предпочтительно пластомером или, по существу, линейным полиэтиленом, то упомянутый полимер способен взаимодействовать с пропиленом и многими из его сополимеров, и при этом степень кристалличности упомянутого полимера уменьшается. Предполагают, что полимеры пропилена действуют как средства, способствующие кристаллизации, для упомянутого, по меньшей мере, одного полимера, и при этом увеличивается число аморфных зон внутри упомянутого, по меньшей мере, одного полимера. Но анализ методом дифференциальной сканирующей калориметрии (ДСК) показывает, что они также действуют, значительно уменьшая общую степень кристалличности этиленового полимера и, в частности, пластомеров и, по существу, линейных пропиленовых полимеров. Также считается, что эти аморфные области, наряду с воздействиями на поверхности раздела между упомянутым, по меньшей мере, одним полимером и пропиленовым полимером, действуют, уменьшая или распределяя напряжение, вносимое в процессе формования, в сформованной детали, уменьшая таким образом СРДНОС. В то же время, упомянутый, по меньшей мере, один полимер взаимодействует с упомянутым, по меньшей мере, одним пластомером или, по существу, линейным полиэтиленом, и при этом значительно уменьшает степень кристалличности упомянутого, по меньшей мере, одного пластомера.

Считают, что многие из полимерных смесей образуют совместную непрерывную слоистую структуру и что поверхность раздела между упомянутым, по меньшей мере, одним полимером и упомянутым, по меньшей мере, одним совместимым средством характеризуется однородным смешением этого, по меньшей мере, одного полимера и этого, по меньшей мере, одного совместимого средства на микроскопическом уровне. Иными словами, считают, что это, по меньшей мере, одно совместимое средство действует. как взаимодействующий наполнитель. Предполагается, что ввиду этого однородного смешения между упомянутым, по меньшей мере, одним полимером и упомянутым, по меньшей мере, одним совместимым средством, улучшаются совокупные свойства полимерной смеси. В частности, когда этим, по меньшей мере, одним полимером являются низкомолекулярные пластомеры и, по существу, линейные полиэтилены, совместимость других полимеров, ранее упоминавшихся как, по существу, несовместимые с полиэтиленом, теперь может быть улучшена, и их смеси обладают диапазоном свойств, который обеспечивает коммерчески приемлемое производство изделий, которое до настоящего времени не было коммерчески приемлемым.

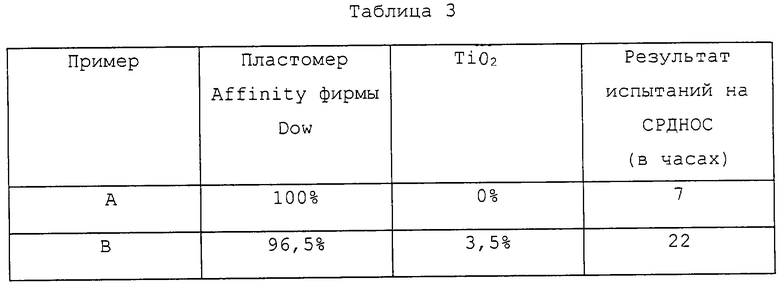

Обнаружено, что многие соединения, известные как обладающие способностью к образованию центров кристаллизации полимеров, в частности, олефиновые полимеры и сополимеры, особенно этиленовые полимеры и сополимеры, улучшают свойства СРДНОС полимеров для применения в настоящем изобретении. В зависимости от природы отдельного полимера (отдельных полимеров), средства, улучшающие совместимость, сами (т.е. без добавки совместимых средств) способны повышать СРДНОС этого полимера (этих полимеров) до уровня, который позволяет применять этот полимер (эти полимеры) при изготовлении получаемых формованием туб. Считают, что средства, способствующие образованию центров кристаллизации, повышают СРДНОС полимеров при изготовлении туб, так как вызывают образование большего числа мелких кристаллов, чем было бы возможно в противном случае. Это большее число мелких кристаллов приводит к увеличению числа аморфных зон в пределах полимера, которые способны поглощать или рассеивать напряжения, вносимые в отливки туб во время литьевого формования, повышая таким образом СРДНОС продукта и его стойкость к изгибу. Соединения, способствующие образованию центров кристаллизации и подходящие для применения в настоящем изобретении, включают в себя неорганические соединения, такие, как тальк, слюда, соединения различных металлов, такие, как оксиды и силикаты, а также различные органические соединения, включая разные краски и пигменты. Однако для большинства выгодных результатов при осуществлении литьевого формования туб предпочтительно применять средства, способствующие образованию центров кристаллизации, совместно с совместимыми полимерами.

Обнаружено, что соединения, известные как способные уменьшать температуру (Тс) стеклования упомянутого, по меньшей мере, одного полимера, соответствующего настоящему изобретению, в частности, олефиновых полимеров и сополимеров, а особенно этиленовых полимеров и сополимеров, улучшают свойства СРДНОС полимеров для применения в настоящем изобретении. В зависимости от природы отдельного полимера (отдельных полимеров), средства, уменьшающие Тс, сами (т. е. без добавки совместимых средств, средств, образующих зародыши кристаллизации, или "средств обеспечения высокой тепловой плотности") способны повышать СРДНОС этого полимера (этих полимеров) до уровня, который позволяет применять упомянутый полимер (упомянутые полимеры) при изготовлении получаемых формованием туб. Считают, что средства, уменьшающие Тс, повышают СРДНОС полимеров при изготовлении туб, поскольку эффективно увеличивают время, которое занимает охлаждение полимера до его кристаллического состояния, увеличивая таким образом количество времени, имеющееся для перестановки самих молекул полимера с целью уменьшения напряжений, вносимых в процессе формования. Это приводит к получению формованной детали, имеющей более низкие напряжения, вносимые в процессе формования, чем в случае, если бы Тс не уменьшалась, и таким образом получают формованное изделие, имеющее повышенную СРДНОС. Подходящим средством, уменьшающим Тс, является полипропилен. Однако для большинства выгодных результатов при осуществлении литьевого формования туб предпочтительно применять средства, уменьшающие Тс, совместно с совместимыми средствами, если средство, уменьшающее Тс, само не является совместимым средством.

Для применения в качестве совместимых полимеров также пригодны соединения поли-2-оксазолина и фторэластомеры. Введение соединений поли-2-оксазолина в количестве 1-40%, наиболее предпочтительно 2-20%, повышает СРДНОС полимеров (см. патент США 4474928). Эти совместимые полимеры также повышают адгезию ПЭ-смеси к различным субстратам, что делает их применимыми для получения ПЭ для печати или маркировки.

Хотя эффекты повышенной СРДНОС, вносимые добавками, такими, как средства, способствующие образованию центров кристаллизации, и средства, уменьшающие Тс, могут оказаться незаметными, в частности, в "обычных" отливках, все же считают, что в отливках типа тонкостенных туб, в которых полимер подвергается воздействию скоростей быстрого охлаждения, высоких скоростей впрыска, высоких удельных давлений впрыска, длинных узких траекторий и радиусов течения (и возникающих из-за этого высоких уровней вносимых напряжений), эти эффекты могут оказаться существенными даже при низких уровнях введения добавок. Обнаружено, что такие добавки могут повышать СРДНОС некоторых полимеров до такой степени, что упомянутый, по меньшей мере, один полимер и достаточное количество одной добавки могут подойти для осуществления литьевого формования.

В соответствии с дополнительным аспектом настоящего изобретения, упомянутое, по меньшей мере, одно совместимое средство может быть включено в упомянутый, по меньшей мере, один полимер. Например, полимер, имеющий мономеры, включающие группы, улучшающие совместимость, можно сополимеризовать с другими мономерами для образования полимера с улучшенной совместимостью. Например, мономер, имеющий группу метакриловой кислоты, можно добавлять в полимеризуемую смесь упомянутого, по меньшей мере, одного полимера для образования пластомера с улучшенной совместимостью. В альтернативном варианте группу, улучшающую совместимость, можно прививать к полимеру. Полимер, к которому прививают группу, улучшающую совместимость, преимущественно является пластомером или, по существу, линейным полиэтиленом.

Полимерную смесь можно получать путем экструзии некоторых или всех компонентов полимерной смеси и применения полученной мелкодисперсной экструзионной смеси в способе литьевого формования, соответствующем настоящему изобретению. В альтернативном варианте можно получать полимерную смесь в виде ее компонентов и осуществлять смешение перед плавлением полимерной смеси и во время этого плавления в предлагаемом способе.

Полимерную смесь можно плавить любыми удобными средствами. В частности, удобно плавить полимерную смесь в обычной машине для литьевого формования, где шнек, вращающийся в нагретом барабане, и плавит полимерную смесь, и нагнетает расплавленную полимерную смесь в литейную форму. Изделия, сформованные из полимерной смеси, можно легко извлекать из литейной формы с помощью обычных средств.

Способ литьевого формования, соответствующий настоящему изобретению, дает возможность изготавливать получаемые литьевым формованием изделия, имеющие удивительно тонкие участки и в то же время сохраняющие механические свойства полимерной смеси. Авторы изобретения обнаружили, что литьевым формованием можно получать изделия, имеющие тонкие поперечные сечения размером от 0,3 мм до 0,7 мм, и такие тонкостенные изделия могут иметь тонкие стенки длиной свыше 50 мм. Эти изделия можно легко изготавливать без существенного ухудшения механических свойств пластмассы.

Полимерные смеси, соответствующие настоящему изобретению, которые позволяют осуществлять литьевое формование изделий, имеющих тонкие участки, обеспечивают ряд преимуществ, которые до сих пор были недостижимыми из-за технических ограничений. Эти технические ограничения лучше всего демонстрируются в производстве тонкостенных туб. Эти тубы, которые очень важны с коммерческой точки зрения, экструдируют, чем обусловлено применение регулирования и изменения толщины стенок для получения возможности изготовления туб, имеющих регулируемую и изменяющуюся толщину стенок. Настоящее изобретение обеспечивает изготовление изделий, имеющих тонкие участки, с возможностью получения регулируемой и изменяющейся толщины стенок на этих тонких участках. Например, в конкретном варианте получаемой литьевым формованием тубы, толщина стенок тубы может изменяться вдоль ее длины. Толщина стенок может быть больше в горловине тубы, обеспечивая таким образом повышенную гибкость в направлении к концу. Настоящее изобретение также обеспечивает внедрение оттисков в тонкие стенки тубы. Оттиски могут принимать форму логотипов фирм, торговых марок, различного текста, а также текстур или финишных отделок поверхности, таких, как структура кожи или волнистость.

Дополнительным преимуществом настоящего изобретения, которое до сих пор было недостижимым из-за технических ограничений, является применение маркировки "в процессе формования" для декоративной отделки тонкостенных туб. Экструдированные тубы нельзя подвергать декоративной отделке путем маркировки в процессе формования, в результате чего любую маркировку таких туб приходится проводить как отдельную и дорогостоящую технологическую операцию. Тубы, изготавливаемые в соответствии с настоящим изобретением, можно маркировать в процессе формования при осуществлении одноэтапного способа формования, избегая таким образом отдельной и дорогостоящей технологической операции. Помещение туб в полость можно осуществлять с помощью множества средств, включая помещение этикетки на стержне, когда литейная форма открыта, закрытие литейной формы и перенос этикетки со стержня в полость с помощью множества средств перед самым впрыском полимера для образования тубы, маркированной в процессе формования.

Дополнительным преимуществом настоящего изобретения является возможность нанесения барьерной оболочки на весь стержень или его часть до формования упомянутой барьерной оболочки, которую переносят на формуемое изделие в процессе формования для придания улучшенных барьерных или иных выгодных свойств тубам, изготавливаемым в соответствии с настоящим изобретением. Дополнительным преимуществом настоящего изобретения является возможность нанесения покрытия либо на стержень, либо на полость литейной формы, либо на оба эти конструктивных элемента до формования, с последующим переносом покрытия в процессе формования на подходящую поверхность формуемого изделия. Этот процесс приводит к получению покрытия либо на наружной, либо на внутренней поверхности туб, изготавливаемых в соответствии с настоящим изобретением. Такие покрытия могут иметь множество функций, включая декоративные или барьерные.

Настоящее изобретение, которое обеспечивает литьевое формование тонкостенных изделий, также обеспечивает множество изменений формы и конфигурации изделий, на которые до сих пор были наложены ограничения из-за технических трудностей при изготовлении тонкостенных изделий. И опять, имея в виду пример тонкостенной тубы, можно вносить в конструкцию множество пробок, крючков или откидных крышек с защелками. До сих пор внесение таких конструктивных элементов требовало изготовления таких дополнительных элементов и последующего их приваривания или прикрепления к тубам иным способом, со значительным увеличением общей стоимости тубы. В соответствии с настоящим изобретением, применение надлежащих конструкций инструментов и/или сдвоенного оборудования для литьевого формования позволяет осуществлять одноэтапное изготовление туб, имеющих встроенные пробки, крючки, откидные крышки с защелками или другие дополнительные элементы, образованные из одинаковых или разных полимеров.

В стандартные инструменты для изготовления туб можно внести ряд модификаций для облегчения изготовления отливок унитарных туб с дополнительными элементами, в частности, отливок унитарных туб с пробками. Такие отливки унитарных туб с пробками, при необходимости, могут иметь огромное множество петель (включая рабочие петли), меток дозирования и других удобных особенностей, каким-либо образом полученных в процессе формования. В случаях, когда полимер, применяемый для формования унитарной тубы с пробкой, является недостаточно жестким, чтобы обеспечить формование обычной петли с "самозакрывающимся" или "защелкивающимся" механизмом, саму петлю можно сконструировать с радиусом закругления. При условии, что полимер имеет достаточную эластичность, этот радиус в сочетании с эластичностью полимера должен сказаться на самозащелкивании пробки.

Дополнительным преимуществом способа, соответствующего настоящему изобретению, является то, что возможность изготовления туб со специальными контурами, предназначенными для размещения креплений, обеспечивает относительно недорогое и простое крепление удобных конструктивных элементов, таких, как самогерметизирующиеся клапаны. Типовая совокупность тубы и самогерметизирующейся пробки состоит, по меньшей мере, из четырех, а зачастую и пяти отдельных конструктивных элементов, состоящей из двух деталей тубы (корпуса тубы и головки с заплечиками), корпуса пробки, самогерметизирующегося клапана, фиксирующего приспособления для крепления клапана к корпусу и, зачастую, защитного элемента для клапана, предназначенного для предотвращения выпуска содержимого, в частности, во время упаковки и доставки в пункты розничной торговли. Эту состоящую, по меньшей мере, из трех деталей самогерметизирующуюся пробку собирают отдельно, а затем прикрепляют к тубе. Способ, соответствующий настоящему изобретению, обеспечивает изготовление состоящей из одной детали тубы с приемником для клапана и откидным верхним защитным элементом, к которой можно легко прикрепить клапан и фиксирующее приспособление. Это уменьшает количество деталей, которые нужно изготавливать, а также сложность и число этапов способа сборки. Это значительно уменьшает стоимость таких туб с пробками.

В дополнительном конкретном варианте осуществления применение по меньшей мере одного совместимого полимера в соответствии с настоящем изобретением позволяет изготавливать изделия, такие, как тубы, которые могут иметь защитные или барьерные покрытия, нанесенные непосредственно на внутренние и/или наружные тонкостенные участки без необходимости предварительной обработки, такой, как предварительная обработка коронным разрядом или огневая предварительная обработка. Например, введение полиоксазолиновых соединений может улучшить адгезию политур и лаков до такой степени, что необходимость такой предварительной обработки отпадает. Это может быть конкретным преимуществом в случае тары для пищевого применения или для содержания веществ, заключение которых в тару требует специальных покрытий.

В альтернативном варианте подходящие барьерные и другие покрытия можно наносить обычными средствами, такими, как погружение, распыление, печать, осаждение из паровой фазы или вакуумное осаждение, причем этот последний способ применим, в частности, для нанесения материалов с хорошими барьерными свойствами, таких, как оксиды и/или нитриды металлов и неметаллов (например, оксид кремния) или фтор, а также углерод и/или органические радикалы с полезными свойствами. Кроме того, некоторые покрытия, такие, как покрытия, полученные путем взаимодействия полимера тубы с фтором, могут также взаимодействовать с мономерами, содержащими различные выгодные функциональные группы для дополнительного улучшения свойств покрытий. Например, гидроксилсодержащие мономеры могут взаимодействовать с покрытием из фторированного полиэтилена с получением гидроксилсодержащего покрытия.

По самой своей природе тубы имеют тонкие, мягкие и гибкие стенки. Этот недостаток жесткости в формуемых тубах затрудняет выталкивание сформованной детали со стержня литейной формы обычными механическими средствами, применяемыми при впрыске и формовании под давлением, и технологическое влияние на такие конструктивные элементы, как протяжные плиты и пальцы оснастки для впрыска, не создавая возможности внесения повреждения в отливки. Дополнительный недостаток заключается в том, что зачастую необходимы малые скорости выталкивания для минимизации возможностей повреждения тубы при выталкивании.

Было обнаружено, что применение сжатого газа при выталкивании минимизирует возможность внесения повреждения в тубу при выталкивании, а также обеспечивает быстрое выталкивание. После формования тубы в полости литейной формы и усадки тубы, достаточной для извлечения из полости литейной формы, охватываемую и охватывающую части формы разделяют, сдвигая посредством скольжения охватываемую стержневую часть с охватывающей части. Одновременно с этим или после этого можно отделять сформованную тубу путем впрыска сжатого газа изнутри охватываемой стержневой части и обеспечения сообщения сжатого воздуха с внутренней поверхностью торцевой части сформованной тубы, наиболее предпочтительно - за счет подъема наконечника стержня от основного участка стержня непосредственно перед впрыском воздуха, чтобы разорвать уплотнение, которое часто существует между сформованной тубой и стержнем, для облегчения упрощенного извлечения сформованной тубы. Этот подъем наконечника, а также нагнетание давления под торцевой частью будет обеспечивать разделение сформованной тубы и охватываемой стержневой части путем относительного скольжения сформованной тубы по наконечнику охватываемой стержневой части. Чтобы способствовать разделению, охватываемая стержневая часть может иметь наружную поверхность с небольшой конусностью, так что диаметр охватываемой стержневой части больше на конце тубы, удаленном от торцевой части.

Кроме того, наружную поверхность охватываемой стержневой части можно формовать или обрабатывать, обеспечивая наличие некоторой степени шероховатости поверхности, чтобы воспрепятствовать образованию вакуумного уплотнения между сформованной деталью и охватываемой стержневой частью во время нагнетания сжатого газа. То есть, эта степень шероховатости поверхности позволит сжатому воздуху протекать вдоль наружной поверхности охватываемой стержневой части и немного расширять сформованную тубу для отделения тубы от стержня.

В дополнительном конкретном варианте осуществления, чтобы способствовать извлечению сформованной детали из полости, можно впрыскивать сжатый газ в литейную форму непосредственно перед отделением стержня от полости или во время этого отделения таким образом, что газ протекает между наружной поверхностью сформованной детали и внутренней поверхностью полости, способствуя тем самым отделению сформованной детали от полости и ее последующему извлечению на стержне литейной формы из полости.

Чтобы способствовать более легкому течению полимера в полость для образования тонкостенного изделия в процессе впрыска, можно вакуумировать полость непосредственно перед впрыском или во время впрыска полимера. Заполнению литейной формы можно также способствовать, балансируя течение полимера внутри литейной формы путем фрезерования продольных и/или поперечных канавок в стержне или полости, или в них обоих, для направления и/или ускорения упомянутого течения полимера в выбранные зоны внутри литейной формы.

Настоящее изобретение также обеспечивает применение расширяющихся стержней в литейной форме, что облегчает извлечение тонкостенного изделия из литейной формы, а также обеспечивает изготовление тонкостенной тары, имеющей широкие участки, примыкающие к области головки и заплечиков, таким образом, который до сих пор был невозможен.

Настоящее изобретение будет подробнее описано посредством нижеследующих неограничительных вариантов его выполнения и чертежей, на которых:

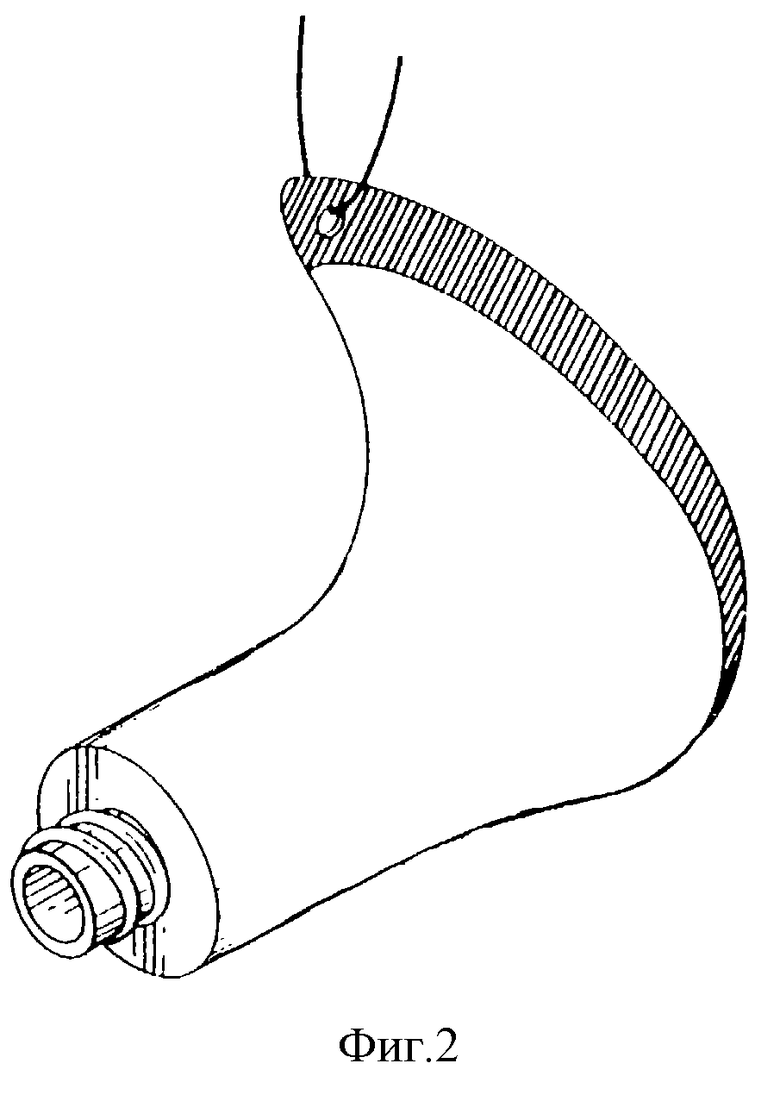

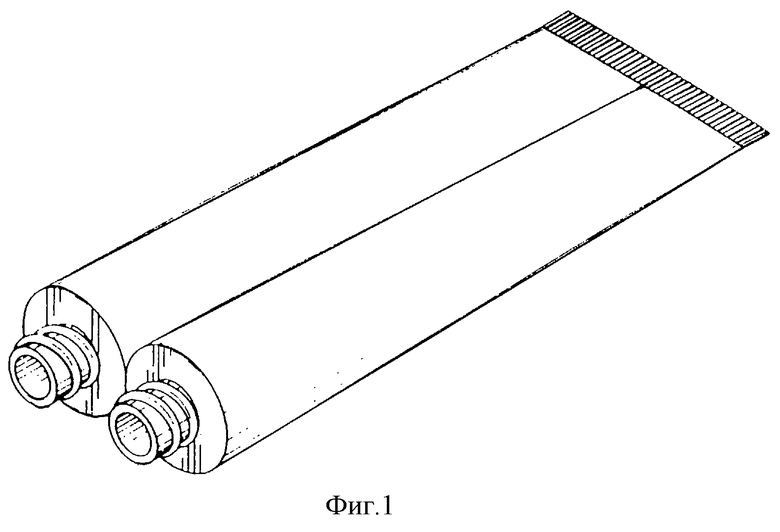

фиг. 1 изображает вид тонкостенной тары, изготовленной из полимерной смеси, соответствующей настоящему изобретению;

фиг. 2 - вид тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением;

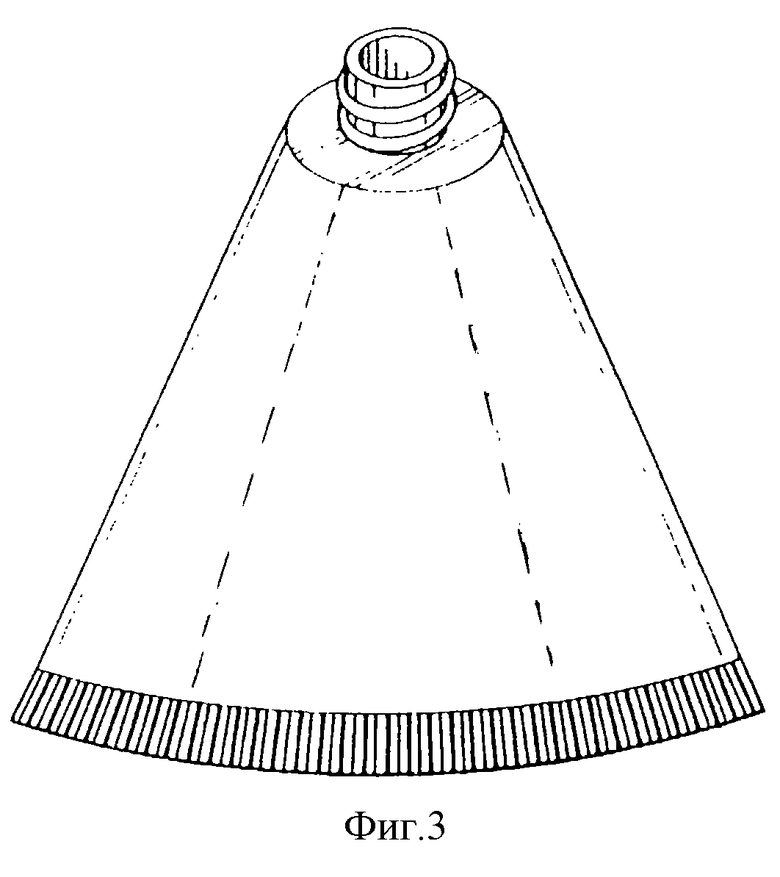

фиг. 3 - вид тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением;

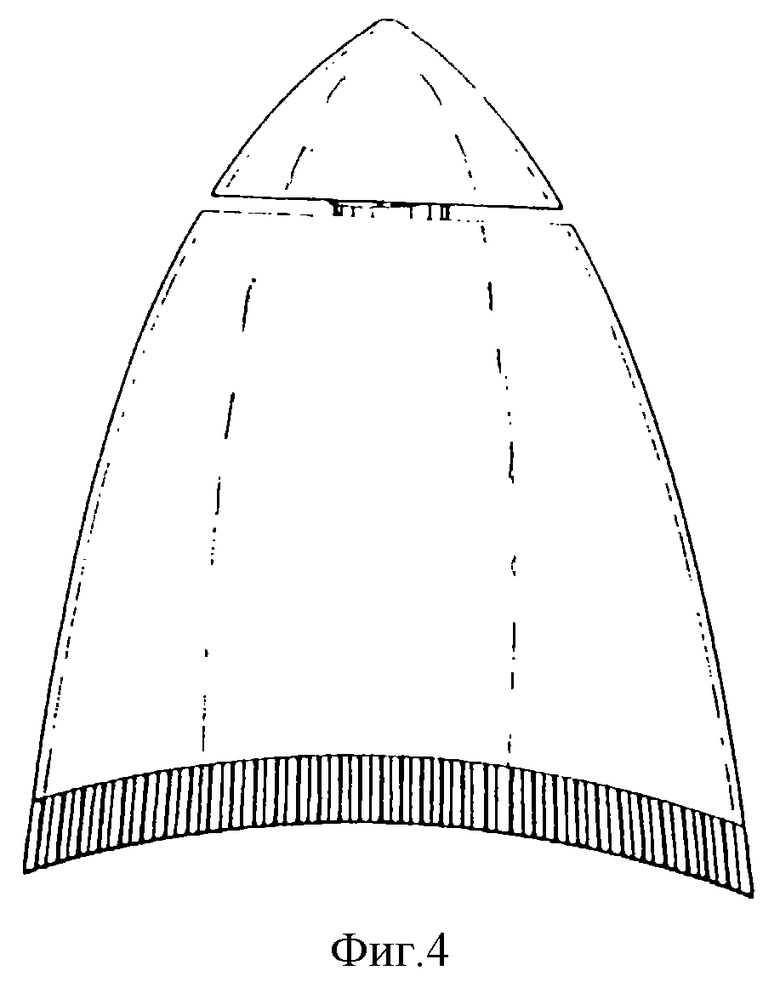

фиг. 4 - вид тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением;

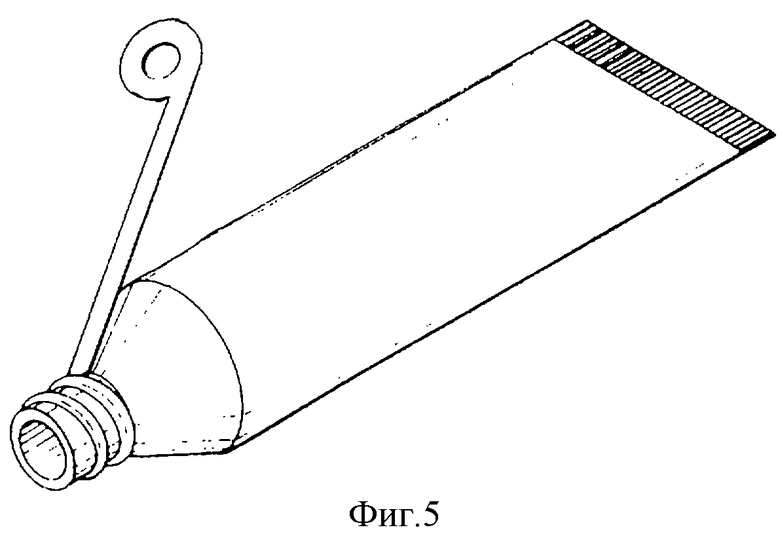

фиг. 5 - вид тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением и включающей крючок, сформованный как единое целое с этой тарой;

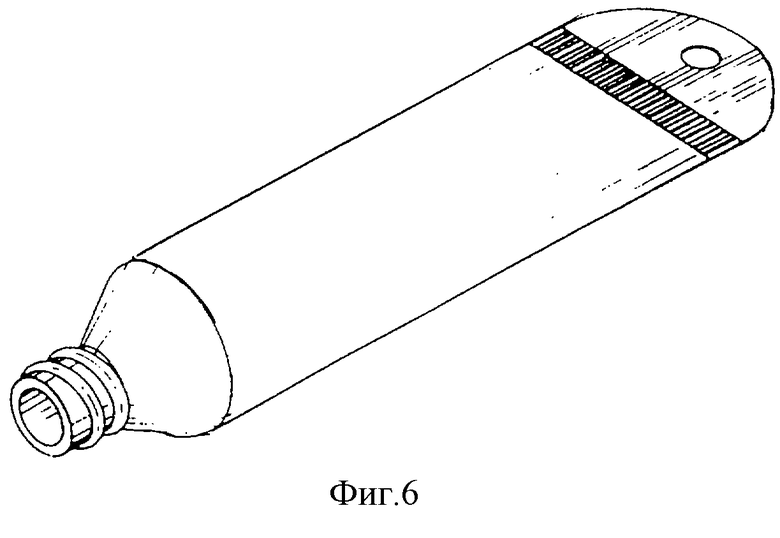

фиг. 6 - вид тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением и включающей фланец с отверстием, приспособленный для подвешивания тары на крючке или кронштейне во время продажи;

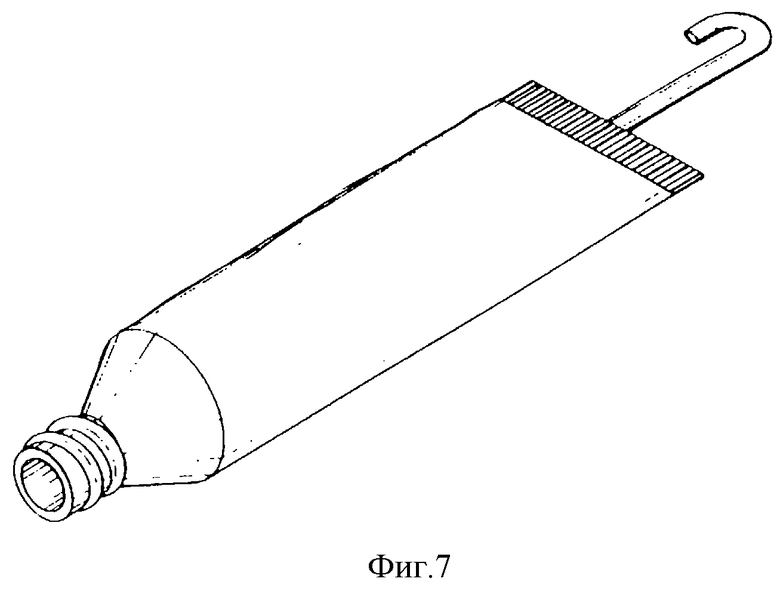

фиг. 7 - вид тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением и включающей крючок, приспособленный для подвешивания тары на крючке или кронштейне во время продажи;

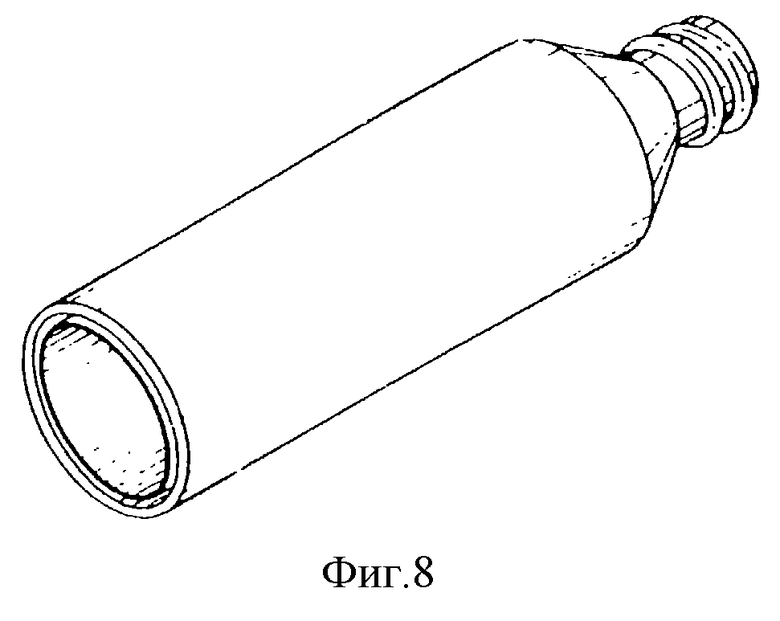

фиг. 8 - срез тонкостенной тары, изготовленной из полимерной смеси в соответствии с настоящим изобретением и включающей барьерное покрытие на внутренней поверхности тары;

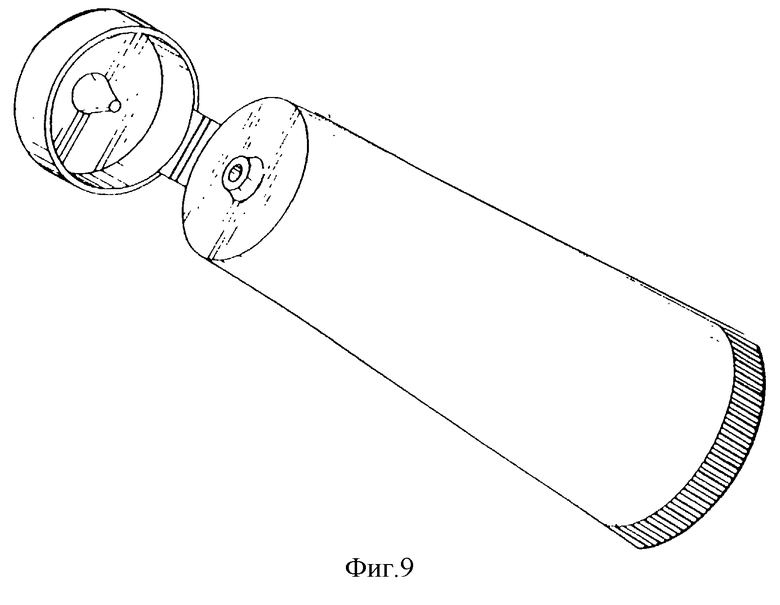

фиг.9 - вид унитарной тубы с пробкой;

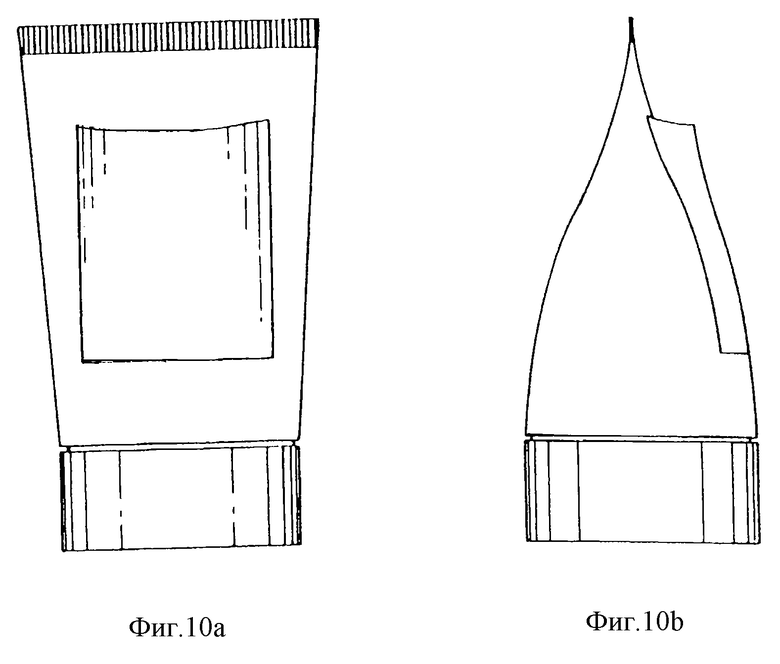

фиг. 10 (а) и 10(b) изображают виды тубы с боковым карманом для размещения в нем таких вещей, как образцы продуктов, зубные щетки или расчески;

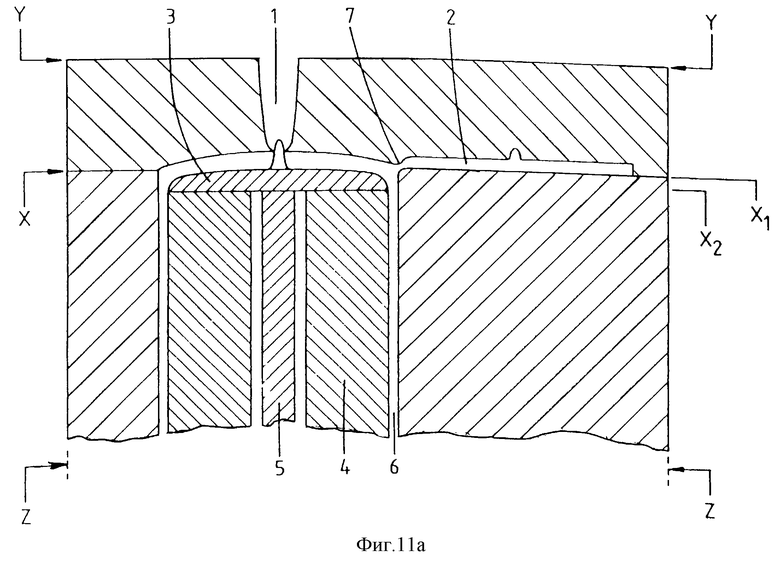

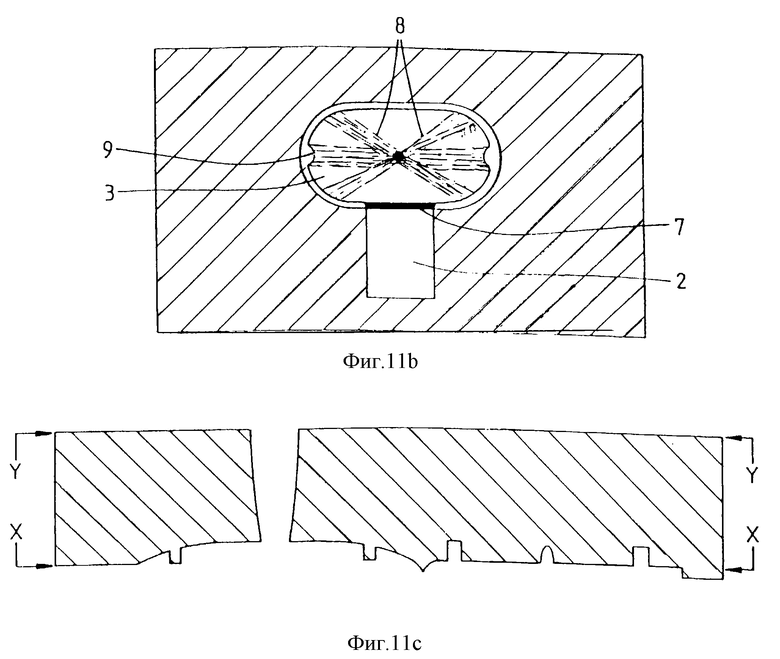

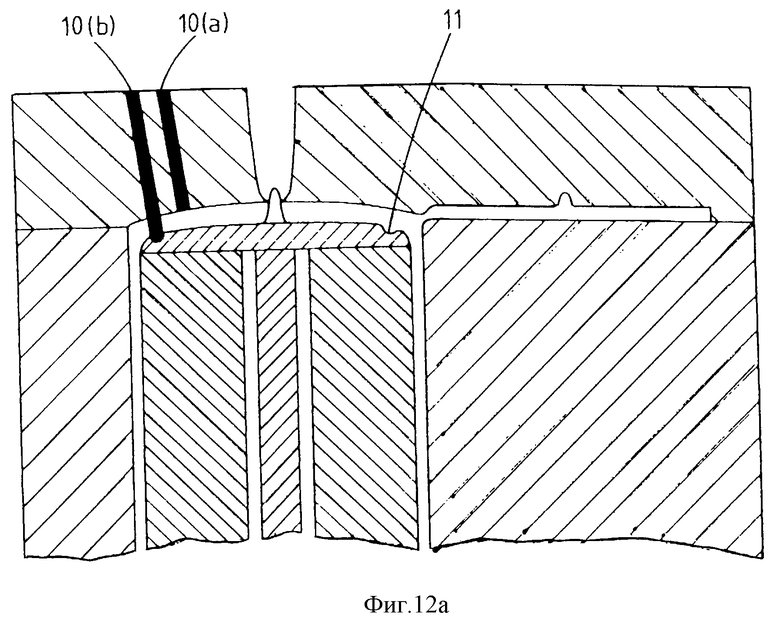

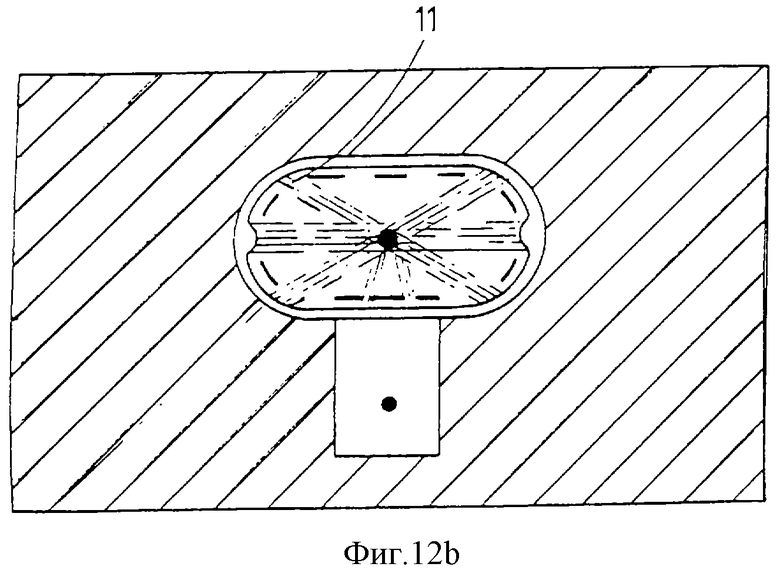

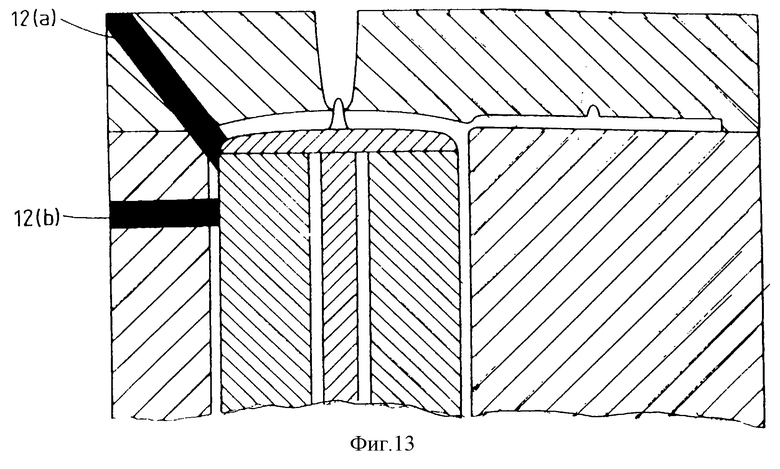

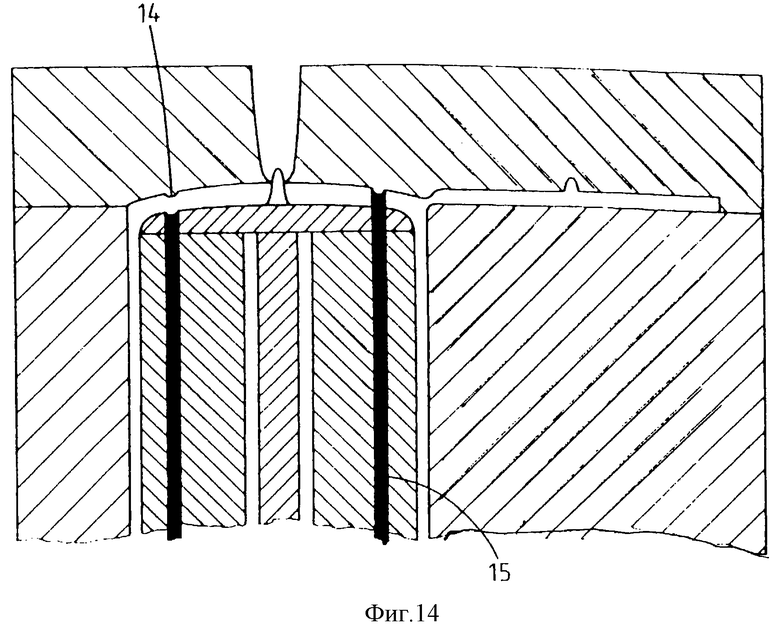

фиг. 11-14 - детали нескольких несущих механизмов для унитарных туб с дополнительными элементами и, в частности, унитарных туб с пробками.

Некоторые из конструктивных модификаций литейных форм, которые можно применять для формования отливок унитарных туб с дополнительными элементами, изображены на фиг.11-14. В этих конструкциях:

1 - литниковый ход для расплавленного полимера;

2 - откидная укупорочная "защелкивающаяся" крышка;

3 - дисковый клапан-"хлопушка";

4 - стержень;

5 - шток клапана-"хлопушки" (3);

6 - боковая стенка тубы;

7 - рабочая петля;

8 - каналы и/или канавки для улучшенного течения полимера к боковым стенкам тубы;

9 - канавка для улучшенного стекания полимера к боковым стенкам тубы;

10(а) - опора, находящаяся на дисковом клапане (3);

10(b) - опора, показанная в отведенном положении;

11 - места нахождения опор на дисковом клапане (3);

12(а) - опоры, находящиеся и на стержне (4) и на дисковом клапане (3);

12(b) - опора, находящаяся сбоку стержня;

13 - выдвижная опора стержня, изображенная в выдвинутом положении;

14 - место нахождения опоры на охватывающей части литейной формы;

15 - выдвижная опора стержня, показанная в невыдвинутом положении.

Для случаев унитарных туб с дополнительными элементами, когда не будет происходить изгиб стержня или поперечное перемещение стержня, если стержень не оперт (например, в тубах большого диаметра, изготавливаемых из материалов с большим индексом текучести расплава), на фиг.11 (а) изображено продольное сечение литейной формы с неопертым стержнем, выполненным с возможностью изготовления унитарной тубы с пробкой. На фиг.11(b) изображена плоскость сечения по линии Х-Х, показанной на фиг.11(а), и фиг.11(b) изображает вариант сечения Х-Х, являющийся альтернативой сечению Y-Y, показанному на фиг.11(а). В дополнительном варианте усовершенствования основной конструкции инструмента этот инструмент может иметь прорезь вдоль линии X-X1 (или Х-Х2), так что часть инструмента, ограниченную линиями X-X1 (или X-X2) и Y-Y, можно отделять от части инструмента, ограниченной линиями Х-Х и Z-Z. Ее можно заменить альтернативной частью инструмента, ограниченной линиями X-X1 (или X-X2) и Y-Y (см. фиг.11(с)), включающей другую конструкцию или разновидность пробки, выполненную с возможностью изготовления тубы с другой пробкой. Тот же принцип можно распространить на другие типы дополнительных элементов. Возможность простой модификации этой общей конструкции тубы посредством "сменных деталей" для формования туб с множеством других креплений также обеспечивает, при необходимости и при наличии соответствующих "сменных деталей", формование туб без креплений, т.е. "стандартных" туб с "головкой и заплечиками".

Для случаев унитарных туб с дополнительными элементами, когда существует вероятность, что будет происходить изгиб стержня, если стержень не оперт, ряд конструкций способен стабилизировать стержень от поперечного перемещения (а значит, и от получения изменяющейся толщины стенки), одновременно обеспечивая формование унитарной тубы с дополнительным элементом.

На фиг.12 изображена конструкция инструмента, в которой стержень стабилизирован от изгиба путем применения одной или нескольких опор, выступающих из верха охватывающей половины литейной формы и вдавливаемых в клапан-"хлопушку", находящийся на стержне охватываемой части литейной формы во время впрыска полимера для образования изделия. Сразу же после впрыска полимера для заполнения литейной формы, но перед закрытием клапана барабана, опоры поднимают, чтобы позволить полимеру течь в зазоры, оставляемые опорами, гарантируя тем самым образование совершенной отливки. Позицией 10(а) обозначена опора, находящаяся на клапане-"хлопушке" стержня, а позицией 10(b) обозначена опора, поднятая для того, чтобы позволить полимеру течь в зазоры, оставляемые опорой. В подходящем случае можно поместить опору в "зону (11) нахождения опор". На фиг.12(b) изображена плоскость сечения вдоль линии Х-Х, показывающая ряд зон нахождения опор на клапане-"хлопушке".