Область техники

Настоящее изобретение относится к способам инжекционного формования, в частности к способам инжекционного формования при низком, в сущности, постоянном давлении.

Уровень техники

Инжекционное формование является технологией, широко используемой для крупносерийного производства деталей из плавких материалов, и наиболее часто - для изготовления деталей из пластических масс. В процессе инжекционного формования, который является периодическим, термопластичную смолу, как правило, в форме мелких гранул, подают в машину инжекционного формования, в которой гранулы смолы расплавляются под действием тепла и давления. Расплавленная смола принудительно впрыскивается в полость литьевой формы. Впрыснутая пластическая масса выдерживается в полости литьевой формы под давлением, охлаждается и извлекается из литьевой формы в виде затвердевшей детали, форма которой, в сущности, повторяет форму полости. Литьевая форма может иметь единственную полость или множество полостей. Каждая из полостей может сообщаться с каналом подачи расплава через впуск, который направляет поток расплавленной смолы в полость. Полость литьевой формы может иметь один или более впусков. При формовании больших деталей полость литьевой формы, как правило, содержит два, три или даже более впусков, чтобы уменьшить расстояние, проходимое полимером при заполнении литьевой формы. Один или более впусков могут быть расположены в любом месте полости литьевой формы и могут иметь любую форму поперечного сечения. Как правило, используется, в сущности, круглая форма поперечного сечения, но может использоваться и форма поперечного сечения с отношением основных размеров 1,1 или более. Типичная процедура инжекционного формования включает четыре основные операции: (1) нагревание пластической массы в машине инжекционного формования до состояния, в котором она становится текучей под давлением; (2) впрыск расплавленной пластической массы в одну или более полостей, образованных между двумя половинами закрытой литьевой формы; (3) остывание и отвердевание пластической массы, находящейся под давлением, в одной или более полостях и (4) раскрытие половин литьевой формы для извлечения из нее полученной детали.

Расплавленную пластическую смолу впрыскивают в полость литьевой формы, и она толкается устройством впуска под давлением через полость, пока смола не достигнет самой дальней точки полости от впуска. Длина и толщина стенок получаемой детали зависят от геометрии полости литьевой формы.

Хотя для многих деталей, изготавливаемых способом инжекционного формования, может быть целесообразным снизить толщину их стенок для снижения расхода пластической массы и, следовательно, себестоимости детали, однако снижение толщины стенок детали при обычном процессе инжекционного формования может быть достаточно дорогой и нетривиальной задачей, особенно, если требуется получить толщину стенки менее 1,0 мм. Дело в том, что при введении пластической смолы в литьевую форму в обычном процессе инжекционного формования материал, находящийся в непосредственной близости к стенкам полости, немедленно начинает застывать, то есть переходить в твердое состояние. Строго говоря, жидкая пластическая смола остывает ниже температуры, при которой она теряет текучесть, и ее порции становятся неподвижными. По мере течения материала через литьевую форму на ее поверхности образуется граничный слой материала. По мере наполнения литьевой формы толщина граничного слоя увеличивается, и в конце концов он перекрывает канал течения потока расплавленного материала в литьевую форму. Накопление застывшей пластической смолы на стенках литьевой формы становится еще более серьезной проблемой, если литьевые формы охлаждаемые, что иногда применяется для сокращения времени цикла формования одной детали и повышения производительности машины.

Для решения данной проблемы может быть целесообразным спроектировать изготавливаемую деталь и соответствующую ей литьевую форму таким образом, чтобы расплавленная пластическая смола при заполнении литьевой формы текла от областей с наибольшей толщиной стенки к областям, имеющим наименьшую толщину стенки. Повышение толщины в некоторых областях литьевой формы может быть полезным, позволяя подать большее количество материала в области, где требуются большая толщина и повышенная прочность детали, но очень часто такой метод течения пластической массы «от толстого к тонкому» приводит к неэффективному расходованию пластмассы и соответственно к росту затрат производителя в пересчете на изготовление одной детали, поскольку приходится отливать большее количество материала в тех частях детали, в которых такое количество материала не требуется.

Одним из способов уменьшения толщины стенки детали является повышение давления жидкой пластической смолы, подаваемой в литьевую форму. При повышении давления впрыска машина инжекционного формования может дольше подавать жидкий материал в литьевую форму, прежде чем застывающий материал перекроет канал подачи расплава. Однако повышение давления приводит к повышению затрат и понижению производительности процесса. Дело в том, что при повышении давления формования детали формовочное оборудование должно быть более прочным, чтобы оно могло выдержать возросшее давление, и соответственно, как правило, будет более дорогим. Для работы под более высоким давлением производителю может потребоваться приобрести новое оборудование. Поэтому уменьшение толщины стенок данной детали при использовании обычного процесса инжекционного формования может привести к значительным капитальным затратам производителя.

Кроме того, если жидкий пластический материал, затекающий в литьевую форму, быстро застывает, полимерные цепи сохраняют высокий уровень напряжений, которые имеют место, когда полимер находится в жидком состоянии. Такие «застывшие» напряжения могут приводить к тому, что получаемые детали после формования дают большую усадку или коробление, имеют худшие механические свойства и пониженную устойчивость против воздействия химических веществ. В то же время характеристики механической прочности могут быть особенно важны для таких изделий и деталей, как емкости с тонкими стенками, элементы структурных шарниров и элементы закрытия, и ухудшение механических свойств таких частей крайне нежелательно.

Сущность изобретения

В одном из воплощений способ инжекционного формования включает этапы: (а) заполнения не находящейся под давлением полости литьевой формы устройства инжекционного формования порцией расплавленного термопластического материала, и (b) поддержания в сущности постоянного и составляющего менее чем 6000 фунтов/дюйм2 давления расплава во время заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала. Порция расплавленного термопластического материала имеет давление расплава, которое после впрыска порции в полость литьевой формы превышает давление, которое имела порция расплавленного термопластического материала до впрыска. Внутренняя часть полости литьевой формы, отстоящая по меньшей мере на 2 мм от поверхности полости формы, которая первой вступает в контакт с порцией расплавленного термопластического материала, поддерживается при температуре, меньшей чем примерно 100°C. Термопластический материал имеет показатель текучести расплава от 0,1 г/10 мин до примерно 500 г/10 мин.

Еще в одном воплощении изобретения способ впрыска порции расплавленного термопластического материала при низком, в сущности, постоянном давлении в полость формы устройства инжекционного формования содержит этапы: (а) впрыска порции расплавленного термопластического материала в полость литьевой формы, при этом давление порции расплавленного термопластического материала возрастает до давления расплава после впрыска; и (b) поддержания давления расплава для порции расплавленного термопластического материала в сущности постоянным и составляющим менее чем 6000 фунтов/дюйм2, во время заполнения в сущности всей полости формы. Внутренняя часть полости литьевой формы, отстоящая по меньшей мере на 2 мм от поверхности полости литьевой формы, которая первой вступает в контакт с порцией расплавленного термопластического материала, поддерживается при температуре, меньшей чем примерно 100°C. Расплавленный термопластический материал имеет показатель текучести расплава от 0,1 г/10 мин до примерно 500 г/10 мин.

Еще в одном воплощении изобретения способ включает этапы: (а) заполнения полости литьевой формы устройства инжекционного формования путем впрыска порции расплавленного термопластического материала в полость формы и (b) поддержания в сущности постоянного и составляющего менее чем 6000 фунтов/дюйм2 давления расплава во время заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала. Полость формы имеет давление в полости литьевой формы. Порция впрыскиваемого расплавленного термопластического материала имеет давление до впрыска в полость литьевой формы, которое не равно давлению в полости литьевой формы. Порция расплавленного термопластического материала имеет давление расплава, которое после впрыска в полость литьевой формы превышает давление до впрыска. Термопластический материал имеет показатель текучести расплава от 0,1 г/10 мин до примерно 500 г/10 мин.

Еще в одном воплощении изобретения способ впрыска порции расплавленного термопластического материала при низком, в сущности, постоянном давлении в полость литьевой формы устройства инжекционного формования содержит этапы: (а) впрыска порции расплавленного термопластического материала в полость литьевой формы, при этом давление порции расплавленного термопластического материала до впрыска возрастает до давления расплава после впрыска, и (b) заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала, при поддержании давления расплава для порции расплавленного термопластического материала в сущности постоянным и составляющим менее чем 6000 фунтов/дюйм2, и поддержании давления в полости литьевой формы на уровне атмосферного давления. Расплавленный термопластический материал имеет показатель текучести расплава от 0,1 г/10 мин до примерно 500 г/10 мин.

Еще в одном воплощении изобретения способ впрыска порции расплавленного термопластического материала при низком, в сущности, постоянном давлении в полость литьевой формы устройства инжекционного формования содержит этапы: (а) впрыска порции расплавленного термопластического материала в полость литьевой формы устройства инжекционного формования, при этом давление порции расплавленного термопластического материала до впрыска возрастает до давления расплава после впрыска, и (b) заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала, при поддержании давления расплава для порции расплавленного термопластического материала в сущности постоянным и составляющим менее чем 6000 фунтов/дюйм2 и поддержании состояния вакуума в полости формы. Расплавленный термопластический материал имеет показатель текучести расплава от 0,1 г/10 мин до примерно 500 г/10 мин.

Краткое описание чертежей

Воплощения, представленные на чертежах, являются по своей природе чисто иллюстративными, и не подразумевается, что они ограничивают масштаб настоящего изобретения, определяемый прилагаемой формулой. Приводимое ниже подробное описание данных воплощений будет более понятным из прилагаемых чертежей, на которых аналогичные элементы обозначены аналогичными номерами позиций.

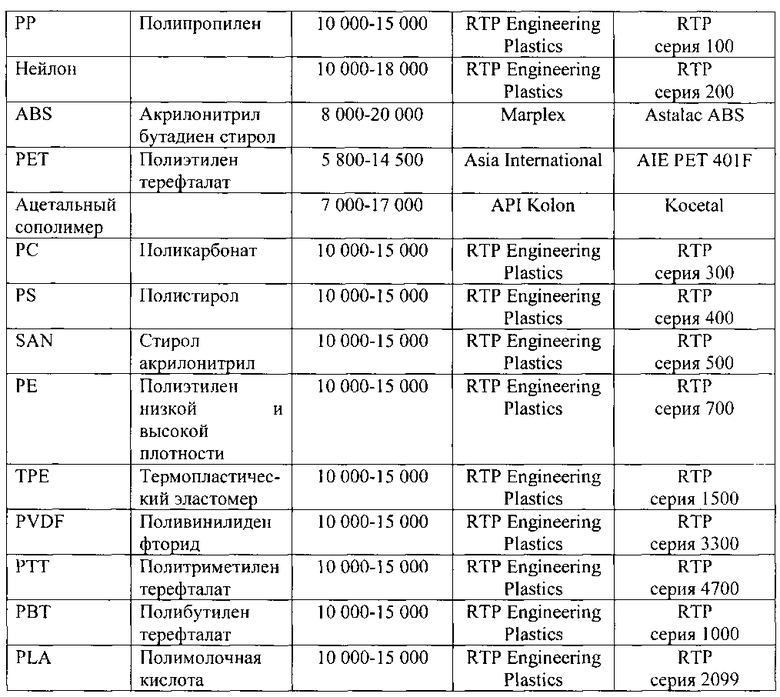

Фиг. 1 - схема устройства для высокоскоростного инжекционного формования в соответствии с одним из воплощений настоящего изобретения.

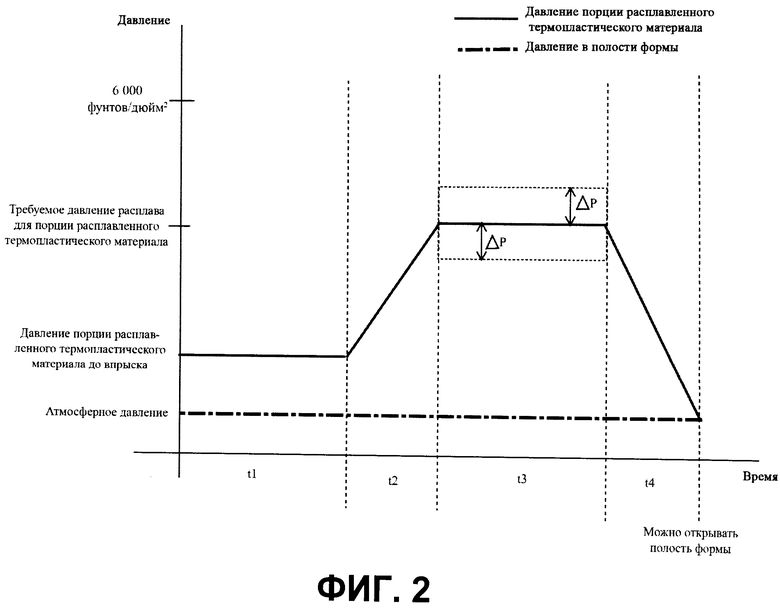

Фиг. 2 - кривая зависимости давления от времени для способа инжекционного формования при низком, в сущности, постоянном давлении в соответствии с одним из воплощений настоящего изобретения.

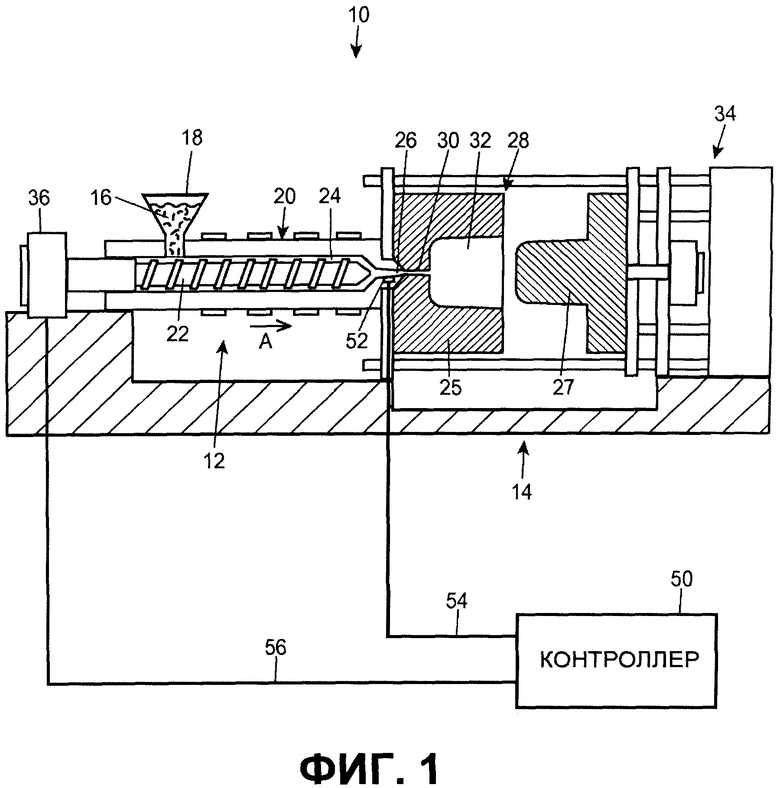

Фиг. 3 - кривая зависимости давления от времени для способа инжекционного формования при низком, в сущности, постоянном давлении в соответствии с еще одним из воплощений настоящего изобретения.

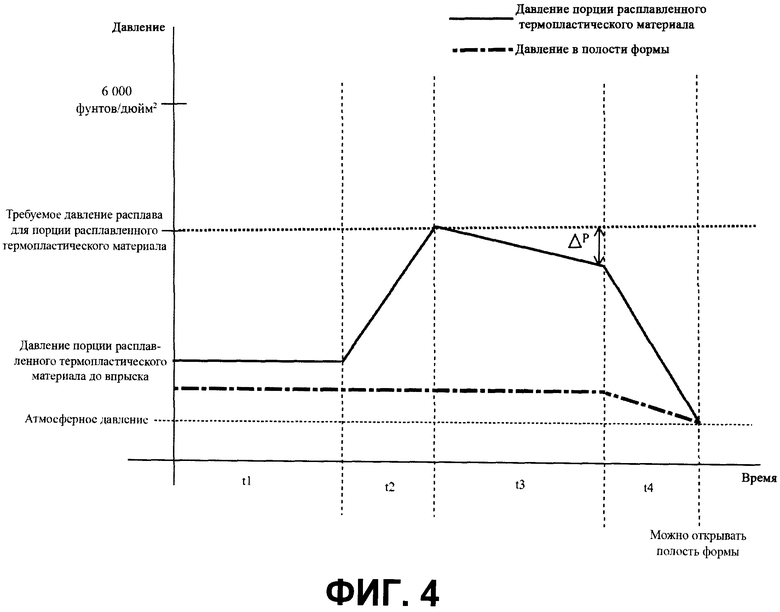

Фиг. 4 - кривая зависимости давления от времени для способа инжекционного формования при низком, в сущности, постоянном давлении в соответствии с еще одним из воплощений настоящего изобретения.

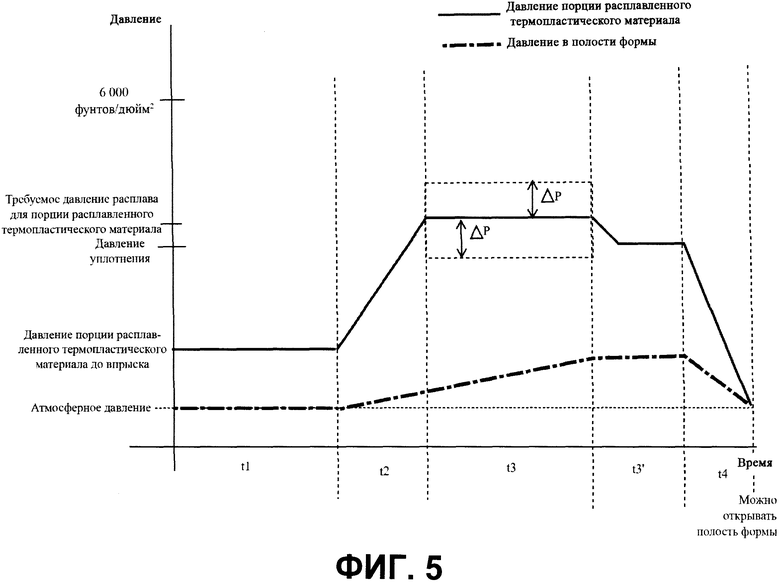

Фиг. 5 - кривая зависимости давления от времени для способа инжекционного формования при низком, в сущности, постоянном давлении в соответствии с еще одним из воплощений настоящего изобретения.

Подробное описание изобретения

Все упоминаемые в настоящем описании значения давления являются относительными, то есть измеренными по отношению к атмосферному давлению.

В настоящем изобретении предлагается способ инжекционного формования при низких, в сущности, постоянных значениях давления. Воплощения предлагаемых способов инжекционного формования являются более энергоэффективными и менее затратными, чем традиционно используемые процессы высокоскоростного инжекционного формования. Воплощения предлагаемого способа позволяют проводить наполнение полости формы при низком давлении расплава без нежелательного преждевременного отвердевания термопластического материала в полости литьевой формы и без необходимости поддержания постоянной температуры (нагревания) полости литьевой формы. Как будет более подробно описано ниже, данный факт является достаточно неожиданным для сведущих в данной области техники, а именно, достаточно неожиданно, что инжекционное формование при постоянном давлении может проводиться при низких значениях давления без преждевременного отвердевания термопластического материала, особенно при использовании не подогреваемых или охлаждаемых полостей литьевой формы.

Воплощения настоящего изобретения позволяют также изготавливать качественные детали способом инжекционного формования, не испытывающие нежелательной усадки или коробления, без необходимости балансировки давления в полости формы перед впрыском и давления термопластических материалов перед впрыском. Поэтому воплощения предлагаемого способа могут быть реализованы при атмосферном давлении внутри полости формы и устраняют необходимость в средствах создания повышенного давления внутри полости литьевой формы.

Воплощения настоящего изобретения позволяют также изготавливать качественные детали, при этом используемый процесс инжекционного формования значительно менее чувствителен к отклонениям температуры, вязкости и иных свойств термопластического материала по сравнению с традиционными способами инжекционного формования при высоком давлении. В одном из воплощений данное преимущество позволяет использовать термопластические материалы, полученные из вторично используемых пластмасс (например, бытовых отходов пластмасс), а также смеси материалов, характеризующиеся неизбежно высоким разбросом свойств материала от партии к партии.

Кроме того, низкие значения давления расплава, используемые в предлагаемом способе, позволяют использовать для изготовления полостей литьевой формы материалы с более высокой теплопроводностью и меньшей твердостью. Такие литьевые формы более энергоэффективны и более дешевы в изготовлении. Так, например, полость литьевой формы может быть сформирована из материала, имеющего твердость поверхности по Роквеллу, меньшую 30 RC, и теплопроводность, большую 30 британских тепловых единиц/(час×фут×°F), в одном из воплощений полость формы может быть выполнена из алюминиевых сплавов, например из сплавов 6061 и 7075.

Кроме того, способы, предлагаемые в настоящем изобретении, могут использоваться для формования высококачественных тонкостенных деталей. Так, например, с помощью предлагаемых способов могут быть изготовлены детали с пропорцией длины протока расплавленного термопластического материала к его толщине (L/T), составляющей более 100. Предусматривается даже, что способами в соответствии с настоящим изобретением могут быть изготовлены детали с показателем L/T, большим 200, а в некоторых случаях и большим 250.

Формованные детали, как правило, считаются тонкостенными, если длина канала L течения расплава более чем в сто раз превышает ширину Т канала (L/T>100). Для полостей литьевых форм более сложной геометрии отношение L/T может быть рассчитано путем интегрирования размера Т по длине полости 32 литьевой формы, от впуска 102 до конца полости 32 литьевой формы, и его деления на значение длины, в результате чего получается среднее значение параметра Т, и длина при этом определяется, как наибольший путь течения расплава - от впуска 102 до конца полости 32 формы. После этого отношение L/T может быть определено делением измеренной наибольшей длины пути на среднюю толщину детали. Если полость 32 литьевой формы имеет более чем один впуск 30, показатель L/T вычисляется путем интегрирования величины L/T для каждого из участков полости 32 литьевой формы, наполняемого с каждого из впусков, и в качестве окончательного значения L/T для данной полости формы используется самое высокое значение L/T из рассчитанных для всех впусков.

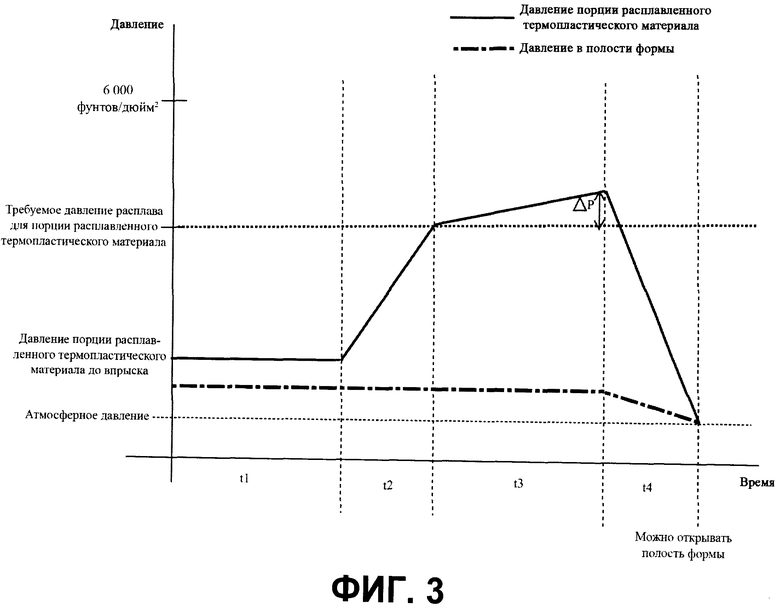

Так, на фиг. 1 показано одно из воплощений устройства 10 для инжекционного формования, которое может использоваться в воплощениях настоящего изобретения. Устройство 10 для инжекционного формования в целом включает систему 12 впрыска и зажимную систему 14. Термопластический материал может подаваться в систему 12 впрыска, например, в форме гранул 16. Гранулы могут быть засыпаны в бункер 18, из которого они поступают в нагретый барабан 20 системы 12 впрыска. После их подачи в нагретый барабан 20 гранулы подаются в конец нагретого барабана 20 с помощью винта 22, совершающего возвратно-поступательное движение. Повышенная температура барабана 20 в совокупности с давлением со стороны винта 22, совершающего возвратно-поступательное движение, вызывает плавление гранул 16, в результате чего образуется расплавленный термопластический материал 24. Отлив из термопластического материала изделий производится при температуре расплава от примерно 130°C до примерно 410°C

Совершающий возвратно-поступательное движение винт 22 толкает расплавленный термопластический материал в сторону сопла 26, для впрыска порции расплавленного термопластического материала 24 в полость 32 литьевой формы 28. Полость 32 сформирована между первой и второй частями 25, 27 литьевой формы 28. Первая и вторая части 25, 27 удерживаются вместе под давлением, оказываемым сжимающим устройством (прессом) 34. Сжимающее устройство (пресс) 34 развивает усилие, удерживающее части 25, 27 литьевой формы друг с другом при впрыскивании расплавленного термопластического материала 24 в полость 32 и способное противостоять давлению впрыска расплава, которое стремится раздвинуть части литьевой формы друг от друга. Для обеспечения таких сжимающих усилий зажимная система 14 может включать основание литьевой формы и раму литьевой формы, выполненные из материала, имеющего твердость поверхности более чем примерно 165 по Бринеллю, но предпочтительно менее чем 260 по Бринеллю, хотя могут использоваться и материалы с твердостью поверхности, превышающей 260 по Бринеллю, при условии, что данные материалы легко поддаются обработке резанием, как будет подробно обсуждаться далее.

После того как порция расплавленного термопластического материала 24 впрыснута в полость 32 литьевой формы, винт 22 прекращает движение вперед. Расплавленный термопластический материал 24 принимает форму полости 32 и охлаждается внутри литьевой формы 28 до полного затвердевания. Как только расплавленный термопластический материал 24 затвердел, пресс 34 освобождает первую и вторую части 25, 27 литьевой формы, данные части отделяют друг от друга, и готовая отливка может быть извлечена из литьевой формы 28. Литьевая форма 28 может включать множество полостей 32, для увеличения производительности процесса формования. Формы полостей в одной и той же форме могут быть идентичными друг другу, аналогичными друг другу или отличными друг от друга (в последнем случае могут использоваться так называемые «семейства» полостей литьевой формы).

Предлагаемый в настоящем изобретении способ в целом включает впрыск порции расплавленного пластического материала в полость 32 литьевой формы для заполнения данной полости литьевой формы. Как показано на фиг. 2, в промежуток времени t1, то есть до впрыска, порция, содержащая расплавленный термопластический материал, имеет давление «до впрыска». В контексте настоящего описания «давление до впрыска» порции расплавленного термопластического материала означает давление термопластического материала после того, как он был нагрет до расплавленного состояния в горячем барабане и подготовлен к впрыску, и непосредственно перед впрыском порции расплавленного термопластического материала в полость литьевой формы, или в систему литников (каналов подачи) материала, связанную по текучей среде с соплом и полостью литьевой формы. Давление порции расплавленного термопластического материала до впрыска не равно давлению в полости литьевой формы до впрыска. В одном из воплощений полость литьевой формы до впрыска может находиться при атмосферном давлении, как это показано, например, на фиг. 2 и 4. В другом воплощении полость литьевой формы может находиться под небольшим положительным давлением, как показано на фиг. 3. Еще в одном воплощении в полости литьевой формы может быть создано разрежение.

Как показано на фиг. 2, после впрыска в полость литьевой формы, происходящего на промежутке времени t2, давление порции расплавленного термопластического материала возрастает до «давления расплава», которое больше, чем давление порции расплавленного термопластического материала до впрыска. Как показано на фиг. 1, впрыск порции расплавленного термопластического материала может включать движение винта 22 в направлении стрелки А, то есть в сторону сопла 26, вследствие чего порция расплавленного термопластического материала 24 продавливается через сопло 26 и попадает в полость 32 литьевой формы. В различных воплощениях впрыск порции расплавленного термопластического материала 24 в полость 32 литьевой формы 28 может осуществляться через впуск 30, который направляет поток расплавленного термопластического материала 24 в полость 32 литьевой формы. Полость 32 литьевой формы может быть сформирована, например, между первой и второй частями 25, 27 литьевой формы 28. Первая и вторая части 25, 27 литьевой формы 28 могут удерживаться друг с другом под давлением со стороны пресса 34.

Как показано на фиг. 2, на промежутке времени t3 в сущности вся полость формы, или совершенно вся полость литьевой формы заполняется порцией расплавленного термопластического материала. Во время заполнения в сущности всей полости давление расплава поддерживается в сущности постоянным и составляющим менее чем 6000 фунтов/дюйм2. Термин «в сущности постоянное давление», используемый для давления расплава термопластического материал, в контексте настоящего описания означает, что отклонения от требуемого значения давления расплава не вызывают значительных изменений физических свойств термопластического материала. Так, например, «в сущности, постоянное давление» включает, но не ограничивается ими, возможные отклонения давления, при которых вязкость расплава термопластического материала не претерпевает значительных изменений. Термин «в сущности, постоянное давление» в данном контексте предусматривает отклонения давления, составляющие примерно до 30% требуемого значения давления расплава. Так, например, термин «в сущности постоянное давление, составляющее примерно 4600 фунтов/дюйм2», предусматривает возможные отклонения давления в пределах от примерно 3200 фунтов/дюйм2 (на 30% ниже чем 4600 фунтов/дюйм2) до примерно 6000 фунтов/дюйм2 (на 30% выше чем 4600 фунтов/дюйм2). Давление расплава считается в сущности постоянным, если его отклонения составляют не более 30% от требуемого значения давления.

Так, например, «в сущности, постоянное давление» может флуктуировать (увеличиваться или уменьшаться) по сравнению с требуемым значением давления расплава на величину, составляющую от примерно 0% до примерно 30%, от примерно 2% до примерно 25%, от примерно 4% до примерно 20%, от примерно 6% до примерно 15% и от примерно 8% до примерно 10%. Прочие допустимые величины флуктуаций давления включают примерно 0, 2, 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28 и 30%. На фиг. 2 флуктуация показана, как отклонение ΔР от требуемого давления расплава. И хотя теоретически это необязательно, можно ожидать, что поддержание в сущности постоянного давления в контексте, указанном выше, может препятствовать колебаниям фронта расплава во время затекания расплавленного термопластического материала в полость литьевой формы. Такое динамическое поддержание параметров потока обеспечивает равномерность потока и уплотнения материала в литьевой форме, пока не будет заполнена в сущности вся литьевая форма, до последней точки заполнения литьевой формы, без застывания расплавленного термопластического материала и без образования прочих мест неравномерности расплавленного материала. Как показано на фиг. 3 и 4, давление расплава во время заполнения в сущности всей полости литьевой формы может увеличиваться или уменьшаться, например, с постоянной скоростью и может считаться в сущности постоянным до тех пор, пока максимальное увеличение или уменьшение давление расплава во время наполнения в сущности всей полости литьевой формы не превысит 30% от требуемого значения давления. На фиг. 3 и фиг. 4 флуктуация показана в виде отклонения ΔР от требуемого значения давления.

Как показано на фиг. 5 и подробно описано ниже, как только в сущности вся литьевая форма заполнена (на промежутке времени t3), давление расплава может быть снижено до «давления уплотнения» для наполнения оставшейся части полости литьевой формы (промежуток времени t3′). Давление уплотнения может поддерживаться в сущности постоянным, пока не будет заполнена вся полость литьевой формы.

Как только полость литьевой формы заполнена полностью, давление расплава и, при необходимости, давление в полости литьевой формы могут быть снижены до атмосферного (в промежутке времени t4), и полость литьевой формы может быть раскрыта. На данном промежутке времени винт 22 прекращает движение вперед. При этом условия низкого, в сущности постоянного давления позволяют впрыснутой порции расплавленного термопластического материала быстро охладиться внутри литьевой формы, что в различных воплощениях может происходить, в сущности, одновременно со сбросом давления расплава и давления внутри формы до атмосферного. Поэтому детали, получаемые таким способом инжекционного формования, могут быть извлечены из литьевой формы очень быстро после заполнения полости литьевой формы порцией расплавленного термопластического материала.

Датчик может быть расположен близко к концу полости литьевой формы, который заполняется последним. Такой датчик может давать сигнал о том, что фронт расплава приближается к концу полости литьевой формы. Датчик может определять давление, температуру, оптические или прочие параметры, указывающие на присутствие полимера. Если датчик измеряет давление, то показания такого датчика могут передаваться на главный блок управления и использоваться для обеспечения требуемого давления уплотнения при отливке той или иной детали. Сигналы, вырабатываемые датчиком, могут использоваться для управления процессом формования, в частности, на основании данных сигналов центральным блоком управления может производиться подстройка скорости наполнения полости литьевой формы для учета возникающих отклонений в вязкости материала, температуры в разных местах формы, температуры расплава и прочих параметров, влияющих на наполнение полости литьевой формы. Такая подстройка может производиться немедленно во время цикла формования, или могут делаться поправки при последующих циклах. Кроме того, может усредняться ряд показаний для нескольких циклов, для последующих настроек процесса формования центральным блоком управления. При этом поправки в текущий цикл формования могут вноситься на основании измерений, проведенных для одного или более циклов, имевших место ранее. В одном из воплощений могут усредняться показания датчика за множество циклов, для достижения постоянства качества деталей, получаемых в ходе процесса.

Давление расплава

В контексте настоящего описания термин «давление расплава» означает давление порции расплавленного термопластического материала в момент его впрыска и заполнения им полости литьевой формы устройства для инжекционного формования. Во время заполнения в сущности всей полости литьевой формы давление расплава для порции расплавленного термопластического материала поддерживается в сущности постоянным и составляет менее чем 6000 фунтов/дюйм2. Во время заполнения в сущности всей полости литьевой формы давление расплава для порции расплавленного термопластического материала значительно меньше, чем давление впрыска и заполнения в обычных процессах инжекционного формования, рекомендуемых производителями термопластических материалов. Прочие подходящие давления расплава включают, например, менее чем 5000 фунтов/дюйм2, менее чем 4500 фунтов/дюйм2, менее чем 4000 фунтов/дюйм2 и менее чем 3000 фунтов/дюйм2. Так, например, может поддерживаться в сущности постоянное давление расплава в диапазоне от примерно 1000 фунтов/дюйм2 до менее чем 6000 фунтов/дюйм2, от примерно 1500 фунтов/дюйм2 до примерно 5500 фунтов/дюйм2, от примерно 2000 фунтов/дюйм2 до примерно 5000 фунтов/дюйм2, от примерно 2500 фунтов/дюйм2 до примерно 4500 фунтов/дюйм2, от примерно 3000 фунтов/дюйм2 до примерно 4000 фунтов/дюйм2 и от примерно 3000 фунтов/дюйм2 до менее чем 6000 фунтов/дюйм2.

Как было описано выше, термин «в сущности, постоянное давление» означает давление, которое флуктуирует (в сторону увеличения или в сторону уменьшения) не более чем на 30% от требуемого давления расплава во время заполнения в сущности всей полости литьевой формы впрыскиваемой порцией расплавленного термопластического материала. Так, например, «в сущности, постоянное давление» может флуктуировать (увеличиваться или уменьшаться) по сравнению с требуемым значением давления расплава на величину, составляющую от примерно 0% до примерно 30%, от примерно 2% до примерно 25%, от примерно 4% до примерно 20%, от примерно 6% до примерно 15% и от примерно 8% до примерно 10%. Прочие допустимые величины флуктуаций давления включают примерно 0, 2, 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28 и 30%. На фиг. 2 флуктуация показана, как отклонение ΔP от требуемого давления расплава. Как показано на фиг. 3 и 4, давление расплава во время заполнения в сущности всей полости литьевой формы может увеличиваться или уменьшаться, например, с постоянной скоростью и может считаться в сущности постоянным до тех пор, пока максимальное увеличение или уменьшение давление расплава во время наполнения в сущности всей полости литьевой формы не превысит 30% от требуемого значения давления. На фиг. 3 и фиг. 4 флуктуация показана в виде отклонения ΔР от требуемого значения давления. Еще в одном воплощении давление расплава во время заполнения в сущности всей полости литьевой формы может увеличиваться в течение части промежутка времени t3, а затем уменьшаться в течение остальной части промежутка времени t3. Такой режим давления может считаться, в сущности, постоянным давлением, если максимальное увеличение или уменьшение давления расплава во время наполнения полости литьевой формы составляет менее чем 30% требуемого давления расплава.

Давление расплава, то есть давление порции расплавленного термопластического материала после впрыска ее в полость литьевой формы может быть измерено, например, устройством измерения и передачи давления, расположенным в точке впрыска. В контексте настоящего описания термин «точка впрыска» означает место в устройстве инжекционного формования, в котором порция расплавленного термопластического материала входит в полость литьевой формы. Так, например, в устройстве инжекционного формования, имеющем единственную полость формы, сообщающуюся с соплом, точка впрыска может быть расположена в непосредственной близости к соплу. В устройстве инжекционного формования, имеющем множество полостей литьевой формы и систему литников для подачи расплавленного термопластического материала от сопла к каждой из полостей литьевой формы, точки впрыска могут быть точками контакта между системой литников и каждой из полостей литьевой формы. Порция расплавленного термопластического материала при транспортировке ее по системе литников поддерживается, в сущности, при постоянном давлении. Система литников, как правило, является подогреваемой и поддерживает постоянной температуру порции расплавленного термопластического материала при транспортировке порции к полости литьевой формы.

Давление расплава для порции впрыскиваемого расплавленного термопластического материала во время заполнения в сущности всей полости литьевой формы может поддерживаться постоянным, например, путем измерения давления расплава устройством измерения и передачи сигнала давления, расположенным в непосредственной близости к соплу, и последующего поддержания постоянного давления на сопле после впрыска порции в полость литьевой формы. В другом воплощении давление расплава для порции впрыскиваемого расплавленного термопластического материала во время заполнения в сущности всей полости литьевой формы может измеряться устройством измерения и передачи сигнала давления, расположенным в полости формы напротив впуска.

Процент заполнения полости определяется, как часть объема полости, заполненная полимером, выраженная в процентах от суммарного рабочего объема полости. Так, например, если утверждается, что полость заполнена на 95%, это означает, что заполнено 95% суммарного рабочего объема полости литьевой формы. Считается, что заполнена «в сущности, вся полость», если по меньшей мере 70%, по меньшей мере 72%, по меньшей мере 74%, по меньшей мере 76, по меньшей мере 78%, по меньшей мере 80%, по меньшей мере 82%, по меньшей мере 84%, по меньшей мере 86%, по меньшей мере 88%, по меньшей мере 90%, по меньшей мере 92%, по меньшей мере 94%, по меньшей мере 96%, по меньшей мере 98% или по меньшей мере 99% литьевой полости заполнено расплавленным термопластическим материалом. Так, например, заполнена, в сущности, вся полость литьевой формы, когда от примерно 70% до примерно 100%, от примерно 75% до примерно 99%, от примерно 80% до примерно 97%, или от примерно 90% до примерно 95% полости литьевой формы заполнено расплавленным термопластическим материалом. Процент объема полости, заполненный расплавленным термопластическим материалом, может быть определен, например, с помощью устройства для измерения и передачи сигнала давления, установленного близко к конечной точке заполнения полости литьевой формы и реагирующего на требуемый процент заполнения. Такое устройство для измерения и передачи сигнала давления будет давать оператору сигнал, когда порция расплавленного термопластического материала достигнет места, соответствующего требуемому проценту заполнения.

Как показано на фиг. 5, в одном из воплощений после того, как заполнена, в сущности, вся полость литьевой формы (в конце промежутка времени t3), может использоваться более низкое давление расплава для заполнения оставшейся части полости литьевой формы и уплотнения впрыснутого материала (промежуток времени t3′). Давление порции расплавленного термопластического материала может быть уменьшено от «давления расплава»до «давления уплотнения» после того, как заполнена в сущности вся полость литьевой формы, чтобы обеспечить идеальное давление для заполнения остальной части формы и для предотвращения чрезмерного давления и чрезмерного уплотнения материала в полости литьевой формы. Оставшаяся часть литьевой формы может заполняться при поддержании давления порции расплавленного термопластического материала в сущности постоянным и составляющим «давление уплотнения». Давление уплотнения может составлять, например, по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 60%, по меньшей мере 65%, по меньшей мере 70%, по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 95%, или по меньшей мере 99% давления расплава.

В одном из воплощений, как только заполнена в сущности вся полость литьевой формы, давление расплава может быть увеличено для заполнения оставшейся части полости литьевой формы и уплотнения впрыснутого материала.

Поддержание в сущности постоянного давления

В одном из воплощений для впрыска порции расплавленного термопластического материала 24 в полость литьевой формы к данной порции расплавленного термопластического материала, находящейся при температуре расплава, прилагается гидравлическое давление. Гидравлическое давление может прилагаться, например, за счет поступательного движения винта 22 в направлении стрелки А на фиг. 1, то есть в направлении сопла 26, в результате чего порция расплавленного термопластического материала 24 проталкивается через сопло 26 и далее в полость 32 литьевой формы. После этого давление расплава поддерживается в сущности постоянным во время наполнения полости 32 литьевой формы порцией расплавленного термопластического материала 24, путем наблюдения за давлением порции расплавленного термопластического материала 24 после ее впрыска в полость 32 литьевой формы и давлением расплава термопластического материала 24 во время заполнения полости 32 литьевой формы, и подстройки гидравлического давления, прилагаемого к порции расплавленного термопластического материала во время ее впрыска в полость литьевой формы. Давление расплава может отслеживаться с помощью устройств для измерения и передачи сигналов давления, расположенных в точке впрыска, например, в сопле 26 и в полости 32 литьевой формы.

Контроллер 50 функционально связан с управляющим устройством 36 винта и датчиком 52. Контроллер 50 может включать микропроцессор и один или более каналов связи. Так, например, контроллер 50 может быть связан с управляющим устройством 36 винта и датчиком 52 посредством проводов 56, 54 соответственно. В других воплощениях контроллер 50 может быть связан с управляющим устройством 36 винта и датчиком 52 каналами беспроводной связи, механически, гидравлически или любыми другими подходящими способами, известными сведущим в данной области техники, которые обеспечивают взаимодействие контроллера 50 с датчиком 52 и управляющим устройством 36 винта.

В воплощении на фиг. 1 датчик 52 является датчиком давления, который измеряет (прямым или косвенным образом) давление расплавленного термопластического материала 24 в сопле 26. Датчик 52 вырабатывает электрический сигнал, который передается на контроллер 50. После этого контроллер 50 подает команду управляющему устройству 36 винта продвигать винт 22 со скоростью, обеспечивающей, в сущности, постоянное давление расплавленного термопластического материала 24 в сопле 26. Датчик 52 может непосредственно измерять давление расплава, или он может измерять иную характеристику расплавленного термопластического материала 24, например, его температуру, вязкость, расход или иную, на основании которой может быть определено давление расплава. Кроме того, датчик 52 необязательно должен быть расположен в сопле 26 и на самом деле может располагаться в любом месте системы 12 впрыска или литьевой формы 28, связанным по текучей среде с соплом 26. Датчик 52 необязательно должен находиться в непосредственной связи с впрыскиваемой текучей средой. В качестве альтернативы, он может находиться в динамической связи с текучей средой, определяя давление текучей среды и/или иные ее характеристики. В случае, если датчик 52 не расположен внутри сопла 26, могут применяться соответствующие поправочные коэффициенты для расчета давления расплава в сопле 26. Еще в некоторых воплощениях датчик 52 необязательно расположен в месте, связанном с соплом по текучей среде. Вместо этого датчик может измерять силу сжатия, вырабатываемую зажимной системой 14, на границе первой и второй частей 25, 27 литьевой формы. В одном из воплощений контроллер 50 поддерживает требуемое давление по сигналам с датчика 52.

Несмотря на то что на фиг. 1 показан замкнутый контур подключения контроллера с активной обратной связью, вместо этого могут использоваться и другие системы регулирования давления. Так, например, для регулирования давления расплавленного термопластического материала 24 могут использоваться реле давления или клапан сброса давления (не показаны). А именно, реле давления или клапан сброса давления могут использоваться для предотвращения чрезмерного повышения давления в литьевой форме 28. Альтернативным механизмом предотвращения чрезмерного повышения давления в форме 28 является включение сигнала тревоги, если отмечено состояние, близкое с критически высокому давлению.

В другом воплощении изобретения устройства для инжекционного формования может включать клапан сброса давления, расположенный между точкой впрыска и полостью литьевой формы. Клапан сброса давления установлен на давление срабатывания, равное требуемому давлению расплава при впрыске и уплотнении материала в полости литьевой формы. Давление расплава во время его впрыска и уплотнения в полости формы поддерживается в сущности постоянным за счет приложения к порции расплавленного термопластического материала, продавливаемой через клапан сброса давления, давления, более высокого, чем установленное давление срабатывания клапана. Клапан сброса давления сбрасывает давление расплава для порции расплавленного термопластического материала во время ее прохождения через клапан сброса давления и впрыска в полость литьевой формы. Сброшенное давление расплава для порции расплавленного термопластического материала соответствует требуемому давлению расплава для уплотнения в полости литьевой формы и поддерживается в сущности постоянным, на уровне установленного давления срабатывания клапана сброса давления.

В одном из воплощений сброс давления расплава производится за счет отвода части порции расплавленного термопластического материала через перепускное отверстие клапана сброса давления. Отводимая часть расплавленного термопластического материала может поддерживаться в расплавленном состоянии и в конечном итоге быть направлено обратно в систему впрыска, например, через нагреваемый барабан.

Полость литьевой формы

Устройство для инжекционного формования включает литьевую форму, имеющую по меньшей мере одну полость формы. Литьевая форма может включать любое подходящее число полостей литьевой формы. Воплощения способа, описанные в настоящей заявке, позволяют использовать формы с асимметричным расположением полостей и/или с полостями, имеющими различные литьевые формы. Использование низких, в сущности постоянных давлений заполнения в воплощениях способа, предлагаемого в настоящем изобретении, позволяет заполнять каждую литьевую форму в режиме сбалансированного уплотнения, несмотря на асимметрию расположения литьевых форм. Благодаря этому в каждой из полостей литьевой формы могут быть изготовлены высококачественные формованные детали, так же несмотря на их асимметричное расположение. Возможность асимметричного расположения полостей в форме позволяет расположить в литьевой форме множество полостей с высокой плотностью и тем самым позволяет изготовить большее количество деталей за один цикл формования и/или уменьшить размер литьевой формы.

Давление в полости литьевой формы

В контексте настоящего описания «давление в полости формы» означает давление в закрытой полости формы. Давление в полости литьевой формы может быть измерено, например, с помощью устройства измерения и передачи сигнала давления, установленного внутри полости литьевой формы. В воплощениях предлагаемого способа до впрыска порции расплавленного термопластического материала в полость литьевой формы давление в полости литьевой формы отличается от давления порции расплавленного термопластического материала до впрыска. Так, например, давление в полости литьевой формы может быть меньше, чем давление порции расплавленного термопластического материала до впрыска. В другом воплощении давление в полости литьевой формы может быть больше, чем давление порции расплавленного термопластического материала до впрыска. Так, например, давление в полости литьевой формы до впрыска может быть по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 40%, или по меньшей мере 50% больше или меньше, чем давление порции расплавленного термопластического материала. В одном из воплощений давление в полости литьевой формы по меньшей мере на 15 фунтов/дюйм2 отличается (в большую или меньшую сторону) от давления порции расплавленного термопластического материала до впрыска. Как показано на фиг. 2 и 4, в некоторых воплощениях давление в полости литьевой формы до впрыска может быть атмосферным давлением. В других воплощениях, как показано, например, на фиг. 3, давление в полости литьевой формы до впрыска может быть выше, чем атмосферное давление. Еще в одном воплощении в полости литьевой формы до впрыска может поддерживаться разрежение.

В различных воплощениях давление в полости литьевой формы может поддерживаться в сущности постоянным во время заполнения в сущности всей полости формы порцией расплавленного термопластического материала. В контексте настоящего описания термин «в сущности, постоянное давление в полости литьевой формы» означает давление, флуктуации которого (в сторону увеличения или уменьшения) составляют не более чем 30% от требуемого значения расплава во время заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала. Так, например, «в, сущности, постоянное давление» может флуктуировать (увеличиваться или уменьшаться) по сравнению с требуемым значением давления в полости литьевой формы на величину, составляющую от примерно 0% до примерно 30%, от примерно 2% до примерно 25%, от примерно 4% до примерно 20%, от примерно 6% до примерно 15% и от примерно 8% до примерно 10%. Прочие допустимые величины флуктуаций давления включают примерно 0, 2, 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28 и 30%. Так, например, как показано на фиг. 2, давление в полости формы может поддерживаться в сущности постоянным и равным атмосферному во время заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала. Как показано на фиг. 3, давление в полости формы может поддерживаться в сущности постоянным и большим атмосферного, равным давлению в полости литьевой формы до впрыска. Еще в одном воплощении давление в полости литьевой формы может поддерживаться в сущности постоянным и большим, чем давление в полости литьевой формы до впрыска. Так, например, подходящие значения давления в полости литьевой формы в процессе заполнения литьевой формы включают значения от примерно 50 фунтов/дюйм2 до примерно 500 фунтов/дюйм2.

Полость литьевой формы может включать, например, одно или более вентиляционных отверстий для поддержания в полости литьевой формы в сущности постоянного давления. Управление открытием и закрытием вентиляционных отверстий может производиться таким образом, что в полости литьевой формы может поддерживаться, в сущности, постоянное давление.

В одном из воплощений в полости литьевой формы во время впрыска и заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала может поддерживаться вакуум. Поддержание в полости литьевой формы вакуума во время впрыска позволяет уменьшить требуемое давление расплава для заполнения литьевой формы и время его приложения, поскольку нет воздуха, который требуется вытеснять из полости литьевой формы во время ее заполнения. Отсутствие сопротивления воздуха потоку и большая разность давлений между давлением расплава и конечным давлением заполнения может также позволять использовать большую длину пути, проходимого порцией расплавленного термопластического материала.

Как показано на фиг. 5, в другом воплощении давление в полости литьевой формы может увеличиваться во время заполнения в сущности всей полости литьевой формы порцией расплавленного термопластического материала. Так, например, давление в полости литьевой формы может увеличиваться пропорционально замещенному объему полости литьевой формы во время ее заполнения. Увеличение давления в полости литьевой формы может происходить, например, в сущности, с постоянной скоростью. Полость литьевой формы может включать вентиляционное отверстие для поддержания нарастающего давления в полости литьевой формы ниже установленного порогового значения. Установленное пороговое значение может быть, например, ниже давления расплава для порции расплавленного термопластического материала. Установленное пороговое значение давления может быть также значением давления, при превышении которого может быть повреждена полость литьевой формы или может наступать значительное ухудшение качества отливаемой детали.

Как только полость литьевой формы полностью заполнена порцией расплавленного термопластического материала и материал остыл, давление в полости литьевой формы может быть при необходимости выровнено с атмосферным, и форма может быть раскрыта для высвобождения отлитой детали.

Температура в полости литьевой формы

В воплощениях предлагаемого способа полость литьевой формы до впрыска и заполнения ее порцией расплавленного термопластического материала может находиться при комнатной температуре, или может быть охлаждаемой. И хотя температура поверхностей полости литьевой формы при их контакте с расплавленным термопластическим материалом может возрастать, внутренняя часть полости литьевой формы, отстоящая по меньшей мере на 2 мм, по меньшей мере на 3 мм, по меньшей мере на 4 мм, по меньшей мере на 5 мм, по меньшей мере на 6 мм, по меньшей мере на 7 мм, по меньшей мере на 8 мм, по меньшей мере на 9 мм, или по меньшей мере на 10 мм от поверхности полости, первой вступающей в контакт с порцией расплавленного термопластического материала, поддерживается при более низкой температуре. Как правило, данная температура меньше, чем температура отсутствия текучести термопластического материала. В контексте настоящего описания «температура отсутствия текучести» означает температуру, при которой вязкость термопластического материала настолько велика, что он фактически не может течь. В различных воплощениях внутренняя часть полости литьевой формы может поддерживаться при температуре, меньшей чем примерно 100°C. Так, например, внутренняя часть может поддерживаться при температуре от примерно 10°C до примерно 99°C, от примерно 20°C до примерно 80°C, от примерно 30°C до примерно 70°C, от примерно 40°C до примерно 60°C и от примерно 20°C до примерно 50°C. Прочие подходящие значения температуры включают примерно 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или 99°C. В одном из воплощений внутренняя часть поддерживается при температуре, меньшей 50°C. В одном из воплощений внутренняя часть поддерживается при температуре, меньшей 30°C.

Как упоминалось выше, за счет заполнения полости литьевой формы при низком постоянном давлении скорость заполнения полости будет ниже по сравнению с обычными способами заполнения. Это означает, что полимер будет находиться в контакте с охлаждаемыми поверхностями литьевой формы в течение более продолжительного времени, прежде чем литьевая форма будет полностью заполнена. К своему удивлению, изобретатели обнаружили, что термопластический материал остается текучим в условиях низкого постоянного давления, несмотря даже на то, что часть полости формы остается при температуре, меньшей, чем температура отсутствия текучести термопластического материала. Сведущим в данной области техники может показаться, что в таких условиях термопластический материал будет застывать и заблокирует полость литьевой формы, а не будет продолжать течь, и не заполнит всей полости литьевой формы. Хотя теоретически это необязательно, можно ожидать, что условия низкого, в сущности, постоянного давления в соответствии с воплощениями предлагаемого способа создают условия динамического потока (то есть постоянно движущегося фронта расплава) во всей полости литьевой формы во время ее заполнения. Нет колебаний потока расплавленного термопластического материала при его течении и заполнении им полости литьевой формы, и соответственно нет возможности для застывания потока, несмотря на то, что, по меньшей мере, часть полости литьевой формы имеет температуру, меньшую температуры отсутствия текучести термопластического материала. Кроме того, можно ожидать, что в условиях динамического потока расплавленный термопластический материал может сохранять температуру, превышающую температуру отсутствия текучести, несмотря на то, что он подвержен воздействию таких температур в полости литьевой формы, и происходит это вследствие разогрева материала под действием сдвиговых деформаций. Кроме того, можно ожидать, что условия динамического потока препятствуют формированию в термопластическом материале кристаллических структур, что необходимо для инициализации процесса застывания. Формирование кристаллических структур повышает вязкость термопластического материала, что в свою очередь ухудшает текучесть материала и не дает ему должным образом заполнить полость литьевой формы. Уменьшение размера кристаллических структур и/или скорости их образования способствует уменьшению вязкости термопластического материала, когда он затекает в полость литьевой формы и подвержен низким температурам в отдельных частях формы, которые ниже, чем температура отсутствия текучести материала.

В некоторых воплощениях литьевая форма может включать систему охлаждения, которая поддерживает всю полость литьевой формы при температуре, меньшей температуры отсутствия текучести. Так, например, даже поверхности полости литьевой формы, которые вступают в контакт с порцией расплавленного термопластического материала, могут охлаждаться до низкой температуры и поддерживаться при такой температуре. При этом может использоваться любая температура охлаждения. Так, например, литьевая форма может поддерживаться, в сущности, при комнатной температуре. Встраивание в литьевую форму таких систем охлаждения может повышать скорость охлаждения отлитой детали для ее последующего выброса из литьевой формы.

Термопластический материал

Для инжекционного формования при низком, в сущности, постоянном давлении в соответствии с настоящим изобретением может использоваться большое разнообразие термопластических материалов. В одном из воплощений расплавленный термопластический материал может иметь вязкость, определяемую, как показатель текучести расплава по ASTM D1238 при температуре примерно 230°C и под грузом весом 2,16 кг, составляющую от примерно 0,1 г/10 мин до примерно 500 г/10 мин. Так, например, для полипропилена показатель текучести расплава может находиться в диапазоне от примерно 0,5 г/10 мин до примерно 200 г/10 мин. Прочие подходящие значения показателя текучести расплава включают от примерно 1 г/10 мин до примерно 400 г/10 мин, от примерно 10 г/10 мин до примерно 300 г/10 мин, от примерно 20 г/10 мин до примерно 200 г/10 мин, от примерно 30 г/10 мин до примерно 100 г/10 мин, от примерно 50 г/10 мин до примерно 75 г/10 мин, от примерно 0.1 г/10 мин до примерно 1 г/10 мин, или от примерно 1 г/10 мин до примерно 25 г/10 мин. Для различных приложений и назначений готовых изделий выбираются материалы с определенными показателями текучести расплава. Так, например, термопластические материалы с показателем текучести расплава от 0,1 г/10 мин до примерно 5 г/10 мин могут использоваться для изготовления преформ изделий инжекционного формования с вытяжкой и раздувом. Термопластические материалы с показателем текучести расплава от 5 г/10 мин до примерно 50 г/10 мин могут использоваться для изготовления крышек и прочих элементов закрытия упаковочных материалов. Термопластические материалы с показателем текучести расплава от 50 г/10 мин до примерно 150 г/10 мин подходят для изготовления ведер и тазиков. Термопластические материалы с показателем текучести расплава от 150 г/10 мин до примерно 500 г/10 мин могут использоваться для изготовления формованных изделий с очень высокими отношениями L/T, таких, как тонкие пластины. Производители таких материалов в целом рекомендуют проводить их формование под давлением расплава выше 6000 фунтов/дюйм2 и часто даже под давлением, значительно превышающим 6000 фунтов/дюйм2. В противоположность таким общепринятым рекомендациям по инжекционному формованию таких термопластических материалов воплощения настоящего изобретения, а именно, способ инжекционного формования при постоянном низком давлении, позволяют изготовить качественные отливки из таких термопластических материалов при давлении расплава ниже 6000 фунтов/дюйм2, и возможно, даже значительно меньшем 6000 фунтов/дюйм2.

Термопластический материал может быть, например, полиолефином. Примеры подходящих полиолефинов включают, но не ограничиваются ими, полипропилен, полиэтилен, полиметилпентен и полибутен-1. Любой из упомянутых выше полиолефинов может быть получен из биологических источников, например, из сахарного тростника или иных продуктов сельского хозяйства, например, могут быть получены так называемые био-полипропилен или био-полиэтилен. Преимуществом полиолефинов является то, что они обладают свойством уменьшения вязкости под действием сдвиговых деформаций. Таким свойством обладают некоторые текучие среды при приложении к ним сжимающих напряжений. Уменьшение вязкости под действием сдвиговых деформаций позволяет поддерживать поток расплавленного термопластического материала в процессе инжекционного формования. Хотя теоретически это необязательно, изобретатели считают, что такое свойство термопластического материала, в виде уменьшения вязкости под действием сдвиговых деформаций, которым, в частности, обладают полиолефины, обеспечивает меньший разброс вязкостей материала при его обработке под низким давлением. Поэтому воплощения предлагаемого способа могут быть менее чувствительны к изменениям вязкости термопластического материала, которые могут быть, например, вызваны добавлением красителей или прочих добавок, а также изменениями параметров процесса формования. Такая меньшая чувствительность к отклонениям свойств термопластического материала от партии к партии может также позволять проводить переработку вторичного пластмассового сырья с помощью способов, предлагаемых в настоящем изобретении. Под вторично используемым пластмассовым сырьем понимают производные продуктов промышленного или бытового потребления, срок службы которых закончился и которые, если они не направлены в переработку, удаляются как твердые отходы. Такие вторично используемые пластмассы и смеси термопластических материалов, как правило, характеризуются значительными расхождениями свойств материала от партии к партии.

Термопластический материал может быть также полимером сложного эфира. Не ограничивающим примером подходящего полимера сложного эфира является полиэтилентерефталат (ПЭТ). ПЭТ может быть получен из биологических источников, например, из сахарного тростника или иных продуктов сельского хозяйства (частичный или полный био-ПЭТ). Прочие подходящие термопластические материалы включают сополимеры полипропилена и полиэтилена, а также полимеры и сополимеры термопластических эластомеров, полимеров сложных эфиров, полистирола, поликарбоната, поли(акрилонитрил-бутадиен-стирол), поли(молочной кислоты), полимеры сложных эфиров, полученные из биологических источников, например, полигидроксиалканоат, поли(этилен фураноат) (считается альтернативой, полной или частичной, полиэтилен-терефталату), полиамиды, полиацетали, этилен-α олефиновые каучуки и стирол-бутадиен-стирольные блок-сополимеры. Термопластический материал может также представлять собой смесь множества полимерных и неполимерых материалов. Термопластический материал может быть, например, смесью высоко-, средне- и низкомолекулярных полимеров, и при этом смесь может быть многомодовой или двухмодовой. Многомодовый материал может быть составлен таким образом, что он будет иметь превосходные показатели текучести при достаточно удовлетворительных физико-химических свойствах. Термопластический материал может быть также смесью полимера с одной или более низкомолекулярными добавками. Такими низкомолекулярными веществами могут быть силоксан или другое смазывающее вещество, которое, будучи добавлено к термопластическому материалу, повышает текучесть полимерного расплава.

Прочие добавки могут включать неорганические наполнители, такие, как карбонат кальция, сульфат кальция, тальки, глины (например, наноглины), гидроксид алюминия, CaSiO3, стекло, формованное в виде волокон или микросфер, кристаллические кремнеземы (например, кварц, новацит, кристаллобит), гидроксид магния, слюду, сульфат натрия, литопон, карбонат магния, оксид железа, или органические наполнители, такие, как рисовая шелуха, солома, волокна конопли, древесная мука или волокна из дерева, бамбука или сахарного тростника.

Прочие подходящие термопластические материалы включают полимеры из возобновляемых источников, не ограничивающими примерами которых являются полимеры, получаемые непосредственно из организмов, например, полигидроксиалканоаты (например, поли(β-гидроксиалканоат), поли(3-гидроксибутират-co-3-гидроксивалерат), NODAX™ и бактериальная целлюлоза; полимеры, получаемые из растений (сельскохозяйственных и лесных) и биомассы, такие, как полисахариды и их производные (например, камеди, целлюлоза, сложные эфиры целлюлозы, хитин, хитозан, крахмал, химически модифицированный крахмал, частицы ацетата целлюлозы), белки (например, зеин, сыворотка, глютен, коллаген), липиды, лигнины и натуральный каучук; термопластический крахмал, изготовленный из крахмала или химически модифицированного крахмала и полимеров, полученных из мономеров естественного происхождения и их производных, таких, как био-полиэтилен, био-полипропилен, политриметилен терефталат, полимолочная кислота, NYLON 11, алкидные смолы, полимеры сложных эфиров на основе сукциновой кислоты, а также био-полиэтилентерефталат.

Подходящие термопластические материалы могут включать смесь или смеси различных термопластических материалов, например, из приведенных выше. Кроме того, такие материалы могут представлять собой сочетание материалов, полученных из первичных био-источников и первичных материалов, происходящих из нефти, или из вторично используемых материалов биологического или нефтяного происхождения. Один или более из термопластических материалов в смеси могут быть биоразлагаемыми. Термопластический материал, используемый одиночно (не в виде смеси), также может быть биоразлагаемым.

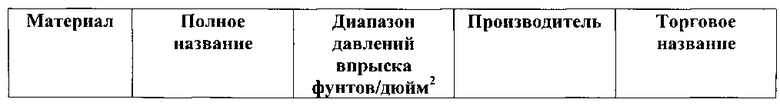

Примеры подходящих термопластических смол и рекомендуемые диапазоны процессов формования приведены в таблице.

Несмотря на то, воплощения изобретения предусматривают заполнение в сущности всей полости литьевой формы порцией расплавленного термопластического материала при поддержании давления расплава для порции расплавленного термопластического материала на в сущности постоянном уровне, меньшем 6000 фунтов/дюйм2, для различных материалов может быть целесообразным проведение литья способом в соответствии с настоящим изобретением при различных значениях постоянного давления. В частности, литье из таких материалов, как РР, нейлон, PC, PS, SAN, РЕ, ТРЕ, PVDF, PTI, РВТ и PLA (согласно обозначениям в таблице) наиболее целесообразно производить при в сущности постоянном давлении, меньшем чем 10000 фунтов/дюйм2; из ABS - при в сущности постоянном давлении, меньшем чем 8000 фунтов/дюйм2; PET - при в сущности постоянном давлении, меньшем чем 5800 фунтов/дюйм2; из ацетального сополимера - при в сущности постоянном давлении, меньшем чем 7000 фунтов/дюйм2; кроме того, из поли(этилен фураноата), полигидроксиалканоата, полиэтилен фураноата (ПЭФ) - при в сущности постоянном давлении, меньшем чем 10000 фунтов/дюйм2, или 8000 фунтов/дюйм2, или 7000 фунтов/дюйм2, или 6000 фунтов/дюйм2, или 5800 фунтов/дюйм2.

Как было подробно описано выше, предлагаемые в настоящем изобретении воплощения способа инжекционного формования при низком, в сущности, постоянном давлении обеспечивают ряд преимуществ по сравнению с обычными процессами инжекционного формования при высоком давлении, а также по сравнению с существующими процессами инжекционного формования при низком давлении. В частности, воплощения настоящего изобретения представляют собой более экономичный и энергетически эффективный процесс, который устраняет необходимость балансировать давления в полостях литьевой формы и давления термопластических материалов до впрыска. Предлагаемый процесс позволяет использовать атмосферное давление в полостях формы, что в свою очередь позволяет упростить элементы конструкции литьевой формы и исключить из нее устройства для создания и поддержания повышенного давления. Предлагаемый процесс позволяет использовать для изготовления полостей литьевой формы материалы, имеющие меньшую твердость и более высокую теплопроводность, то есть более дешевые и легче поддающиеся обработке. Предлагаемый способ изготовления деталей является более устойчивым к вариациям температуры, вязкости и других свойств термопластических материалов. Предлагаемый процесс позволяет изготавливать качественные формованные детали при низких давлениях без преждевременного затвердевания термопластического материала в полости литьевой формы и без необходимости подогревания полости формы или поддержания в ней постоянной температуры.

В одном из воплощений формовали модельные детали при низком постоянном давлении впрыска, составляющем менее чем 6000 фунтов/дюйм2. Из модельных деталей с помощью обычного лабораторного микротома вырезали тонкие образцы. Из каждой детали вырезали по меньшей мере четыре образца. На образцах должно быть хорошо видно поперечное сечение детали и все его слои (сердцевина, корка и прочие).

Полученные образцы исследовали с помощью синхротрона Deutsches Elektronen Synchrotron (DESY), на скамье G3 в комплекте с DORIS III и детектором MAXIM. Точеным усреднением показаний счетчика сцинтилляций получали дифракционную картину для каждого образца. С помощью чувствительного к положению фотоаппарата MAXIM (2D-детектор Hamamatsu 4880 с многоканальной пластиной перед датчиком CCD) получали дифракционные изображения с пространственным разрешением. Измерения, проведенные с помощью синхротрона, показали, что модельные детали заданной толщины, изготовленные инжекционным формованием при низком постоянном давлении, имеют четко различимую дополнительную полосу (зону) из ориентированных кристаллоидов полипропилена, расположенную в сердцевине детали. Такая зона из ориентированных структур материала была заметна в деталях, изготовленных в стальных или алюминиевых литьевых формах. Детали, изготовленные в обычных процессах инжекционного формования под высоким давлением, имеют меньшее количество ориентированных полос по сравнению с деталями, формованными в процессе с низким постоянным давлением.

Детали, изготовленные способом формования при низком постоянном давлении, могут иметь меньше «застывших» напряжений. При обычных процессах формования с управляемой скоростью заполнения литьевой формы или с управляемым давлением заполнения велика вероятность изготовления деталей с высоким уровнем «застывших» напряжений. При использовании слишком высокого давления уплотнения, что часто имеет место в обычных процессах формования, детали часто имеют переуплотненную область, расположенную близко к месту впуска. Застывшие напряжения можно наблюдать визуально, если поместить деталь на скамью, освещаемую поперечно поляризованным светом. Двойное преломление света в формованных деталях свидетельствует о наличии в них внутренних напряжений. Внутренние напряжения, как правило, наблюдаются в виде рисунка из линий напряжения. Наличие большого количества линий напряжения и/или существенная неоднородность в расположении линий напряжения, как правило, нежелательны.

Следует отметить, что термины «в сущности», «примерно» и «приблизительно», если явно не указано иное, в контексте настоящего описания могут использоваться для обозначения внутренней степени неопределенности, которая неизбежно присуща значениям величин при их измерении, количественном сравнении или ином представлении. Данные термины в контексте настоящего описания используются также для обозначения степени, с которой количественное представление может отличаться от приведенного значения величины без изменения основных функций объекта, к которому они относятся. Если явно не указано иное, термины «в сущности», «примерно» и «приблизительно» означают результат количественного сравнения, величина, результат измерения или иное представление, которые могут отличаться в пределах до 20% от указанной величины.

Как следует из приведенного выше описания, с помощью предлагаемых способов инжекционного формования при низком постоянном давлении могут быть изготовлены воплощения различных изделий, примеры которых были упомянуты выше. И хотя в приведенном выше описании особо подчеркивается, что предлагаемые устройства и способы могут использоваться для изготовления тары для потребительских товаров или самих потребительских товаров, сведущим в данной области техники будет очевидно, что предлагаемые устройства и способы инжекционного формования при постоянном низком давлении могут использоваться для изготовления самых различных изделий, относящихся к областям потребительских товаров, пищевой промышленности, транспорта, медицины, производства игрушек и им подобным. Более того, сведущим в данной области техники будет понятно, что устройства и способы, предлагаемые в настоящем изобретении, могут использоваться для изготовления многоуровневых литьевых форм, литьевых форм с подачей нескольких материалов, включая вращающиеся литьевые формы и литьевые формы с сердечником, в комбинации с декорированием в литьевой форме, литьевых форм для многоэтапного формования, форм для сборки деталей в форме, и им подобных.

Все документы, цитируемые в подробном описании настоящего изобретения в части, относящейся к настоящему изобретению, упоминаются только для ссылки. Цитирование какого-либо документа не должно рассматриваться как признание того, что цитируемый документ должен быть включен в уровень техники по отношению к настоящему изобретению. Если какое-либо значение или определение понятия в настоящем документе не совпадает со значением или определением данного понятия в документе, на который дается ссылка, следует руководствоваться значением или определением данного понятия, содержащимся в настоящем документе.

Несмотря на то, что в данном документе иллюстрируются и описываются конкретные воплощения настоящего изобретения, сведущим в данной области техники будет очевидно, что возможно внесение прочих изменений и модификаций, не нарушающих идею и назначение изобретения. Кроме того, несмотря на то, что в настоящей заявке приводится описание различных элементов изобретения, подразумевается, что при реализации изобретения такие элементы необязательно должны использоваться одновременно. Таким образом, подразумевается, что в прилагаемой формуле изобретения представлены все возможные подобные изменения и модификации в объеме настоящего изобретения.

Группа изобретений содержит способы инжекционного формования при низком, в сущности, постоянном давлении расплава. В частности, способ, содержащий этапы: (a) заполнения не находящейся под давлением полости формы устройства инжекционного формования порцией расплавленного термопластического материала, порция которого имеет давление расплава, которое после впрыска порции в полость формы превышает давление порции расплавленного термопластического материала до впрыска, и (b) поддержания постоянного и составляющего менее, чем 6000 фунтов/дюйм2 давления расплава во время заполнения всей полости формы порцией расплавленного термопластического материала. При этом внутренняя часть полости формы, отстоящая по меньшей мере на 2 мм от поверхности полости формы, которая первой вступает в контакт с порцией расплавленного термопластического материала, поддерживается при температуре, меньшей, чем примерно 100°С, и термопластический материал имеет показатель текучести расплава от 0,1 г/10 мин до примерно 500 г/10 мин. Технический результат, достигаемый при использовании способов по изобретениям, заключается в снижении толщины граничного слоя в форме, сокращении времени цикла формования одной детали и повышении производительности машины. 6 н. и 14 з.п. ф-лы, 5 ил., 1 табл.

1. Способ инжекционного формования, содержащий этапы, на которых:

(a) заполняют не находящуюся под давлением полость литьевой формы устройства инжекционного формования порцией расплавленного термопластического материала, при этом упомянутая порция расплавленного термопластического материала характеризуется давлением расплава, которое после впрыска порции в полость литьевой формы превышает давление порции расплавленного термопластического материала до впрыска; и,

(b) поддерживают постоянное и составляющее менее, чем 6000 фунтов/дюйм2 давление расплава во время заполнения полости литьевой формы упомянутой порцией расплавленного термопластического материала,

при этом:

внутреннюю часть полости литьевой формы, отстоящую по меньшей мере на 2 мм от поверхности полости литьевой формы, которая первой вступает в контакт с порцией расплавленного термопластического материала, поддерживают при температуре, меньшей, чем 100°C, причем

термопластический материал характеризуется показателем текучести расплава от 0,1 г/10 мин до 500 г/10 мин.

2. Способ инжекционного формования, содержащий этапы, на которых:

(a) впрыскивают порцию расплавленного термопластического материала в полость литьевой формы, при этом давление порции расплавленного термопластического материала возрастает до давления расплава после впрыска; и,

(b) поддерживают давление расплава упомянутой порции расплавленного термопластического материала постоянным и составляющим менее, чем 6000 фунтов/дюйм2, во время заполнения полости литьевой формы,

при этом:

внутреннюю часть полости литьевой формы, отстоящую по меньшей мере на 2 мм от поверхности полости литьевой формы, которая первой вступает в контакт с порцией расплавленного термопластического материала, поддерживают при температуре, меньшей, чем 100°C, и

расплавленный термопластический материал характеризуется показателем текучести расплава от 0,1 г/10 мин до 500 г/10 мин.

3. Способ по п. 2, отличающийся тем, что внутреннюю часть полости литьевой формы поддерживают при температуре 30°C или менее.

4. Способ по п. 2, отличающийся тем, что полость литьевой формы поддерживают при температуре, меньшей, чем 100°C, за счет течения охлаждающей жидкости по меньшей мере через часть полости литьевой формы во время впрыска упомянутой порции расплавленного термопластического материала в полость литьевой формы.

5. Способ инжекционного формования, содержащий этапы, на которых:

(a) заполняют полость литьевой формы устройства инжекционного формования путем впрыска порции расплавленного термопластического материала в полость литьевой формы, при этом полость литьевой формы характеризуется давлением в полости литьевой формы, при этом упомянутая порция расплавленного термопластического материала характеризуется давлением до впрыска в полость литьевой формы, которое не равно давлению в полости литьевой формы, и при этом порция расплавленного термопластического материала характеризуется давлением расплава, которое после впрыска порции в полость литьевой формы превышает давление упомянутой порции расплавленного термопластического материала до впрыска; и,

(b) поддерживают постоянное и составляющее менее, чем 6000 фунтов/дюйм2 давление расплава во время заполнения полости литьевой формы порцией расплавленного термопластического материала,

при этом термопластический материал характеризуется показателем текучести расплава от 0,1 г/10 мин до 500 г/10 мин.

6. Способ по п. 5, отличающийся тем, что давление порции расплавленного термопластического материала до впрыска превышает давление в полости литьевой формы.

7. Способ по п. 6, отличающийся тем, что давление в полости литьевой формы соответствует атмосферному давлению.

8. Способ по п. 5, отличающийся тем, что давление порции расплавленного термопластического материала до впрыска меньше, чем давление в полости литьевой формы.

9. Способ по п. 5, отличающийся тем, что давление в полости литьевой формы по меньшей мере на 15 фунтов/дюйм2 больше или меньше, чем давление порции расплавленного термопластического материала до впрыска.

10. Способ по п. 9, отличающийся тем, что давление в полости литьевой формы поддерживают постоянным, в диапазоне от 50 фунтов/дюйм2 до 500 фунтов/дюйм2 во время заполнения в полости литьевой формы порцией расплавленного термопластического материала.

11. Способ по п. 5, отличающийся тем, что давление в полости литьевой формы возрастает пропорционально замещенному объему полости литьевой формы во время заполнения полости литьевой формы порцией расплавленного термопластического материала.

12. Способ по п. 5, отличающийся тем, что дополнительно содержит этап, на котором давление в полости литьевой формы выравнивают с атмосферным после заполнения всей полости литьевой формы порцией расплавленного термопластического материала.

13. Способ инжекционного формования, содержащий этапы, на которых:

(a) впрыскивают порцию расплавленного термопластического материала в полость литьевой формы, при этом давление упомянутой порции расплавленного термопластического материала до впрыска возрастает до давления расплава после впрыска; и,

(b) заполняют полость литьевой формы порцией расплавленного термопластического материала, при этом поддерживают давление расплава упомянутой порции расплавленного термопластического материала постоянным и составляющим менее, чем 6000 фунтов/дюйм2, и поддерживают давление в полости литьевой формы на уровне атмосферного давления,

при этом расплавленный термопластический материал характеризуется показателем текучести расплава от 0,1 г/10 мин до 500 г/10 мин.

14. Способ инжекционного формования, содержащий этапы, на которых:

(а) впрыскивают порцию расплавленного термопластического материала в полость литьевой формы, при этом давление упомянутой порции расплавленного термопластического материала до впрыска возрастает до давления расплава после впрыска, и

(b) заполняют полость литьевой формы порцией расплавленного термопластического материала, при этом поддерживают давление расплава упомянутой порции расплавленного термопластического материала постоянным и составляющим менее, чем 6000 фунтов/дюйм2, и поддерживают вакуум в полости литьевой формы,

при этом расплавленный термопластический материал характеризуется показателем текучести расплава от 0,1 г/10 мин до 500 г/10 мин.

15. Способ по п. 14, отличающийся тем, что полость литьевой формы имеет температуру 30°C или менее после впрыска порции расплавленного термопластического материала в полость литьевой формы.

16. Способ по п. 14, отличающийся тем, что давление расплава поддерживают постоянным, находящимся в диапазоне от 1000 фунтов/дюйм2 до менее, чем 6000 фунтов/дюйм2.

17. Способ по п. 14, отличающийся тем, что давление расплава поддерживают постоянным, находящимся в диапазоне от 3000 фунтов/дюйм2 до менее, чем 6000 фунтов/дюйм2.

18. Способ по п. 14, при котором давление расплава, поддерживаемое постоянным, может флуктуировать в пределах от 0% до 30%.

19. Способ по п. 14, отличающийся тем, что устройство для инжекционного формования содержит подогреваемые литниковые каналы, связанные по текучей среде с полостью литьевой формы, при этом давление расплава упомянутой порции расплавленного термопластического материала поддерживают постоянным во время транспортировки порции расплавленного термопластического материала от точки впрыска через подогреваемые литниковые каналы.

20. Изделие, изготовленное способом по любому из п.п. 1-19.