Область техники, к которой относится изобретение

Изобретение относится к технологии полупроводниковых приборов, предназначенных для преобразования воздействия ионизирующего излучения в электрический сигнал, измерение которого позволяет определить уровень радиации или набранную дозу облучения и параметры самого ионизирующего излучения. В частности, изобретение относится к технологии изготовления полупроводниковых чувствительных элементов (сенсор или счетчик числа частиц или детектор), представляющих собой p-i-n-диод, предназначенный для использования в различных системах измерения уровней радиации, дозиметрах, индикаторах превышения фона, в т.ч. для индивидуального контроля радиоактивного облучения и для предупреждения о радиоактивной опасности. В настоящее время сенсоры на основе p-i-n-диодов продолжают совершенствоваться с учетом современных достижений технологии микроэлектроники.

Изобретение представляет собой технологический процесс (способ) изготовления сенсора по планарной технологии, позволяющий получить сенсоры с уникально высоким значением времени жизни неосновных носителей заряда, что обеспечивается применением последовательности специальных операций и условий обработки кремниевых пластин.

Уровень техники

Полупроводниковые детекторы (ППД) на основе p-i-n-диодов получили широкое распространение как счетчики числа частиц и как приборы для измерения энергии частиц (спектрометры) с высокой разрешающей способностью. Принцип их работы основан на том, что при прохождении через счетчик (чувствительный элемент) ионизующей частицы заряды, образованные в веществе счетчика, собираются на электродах.

Важной особенностью полупроводниковых счетчиков являются их малые габариты. Это сильно расширило возможности применения таких детекторов не только в области физического эксперимента, но и в технике - в приборах технологического контроля и в медицине.

Из уровня техники известен полупроводниковый p-i-n-диодный преобразователь воздействий радиационного излучения, преимущественно нейтронного, в электрический сигнал, содержащий высокоомную подложку кремния n-типа проводимости и несколько инжектирующих электродов p-типа проводимости, при этом эмиттеры p-типа проводимости p-i-n-диодного преобразователя нейтронного излучения расположены в виде матрицы на лицевой стороне подложки, а значение длины базы варьируется глубиной травления кремния на обратной стороне подложки, в области между эмиттером и контактом к области n-типа проводимости. Это позволяет обеспечить у реального изделия широкий диапазон рабочих доз облучения за счет интегрального исполнения кремниевых p-i-n-диодов в виде матрицы на единой подложке с изменяемой длиной области базы и размеров электродов, а также позволяет расширить диапазон измерений дозы излучения, и осуществляет регистрацию нейтронного излучение, однако, способ изготовления (технологический процесс) такого преобразователя не приведен (RU 2408955).

Известен полупроводниковый детектор излучения, используемый в мобильном радиоустройстве с функцией контроля радиационной обстановки. Полупроводниковый детектор излучения выполнен в виде сотовой структуры из параллельно включенных своими парными электродами чувствительных элементов из неорганического кристаллического полупроводникового материала. Чувствительные элементы выполнены в форме прямоугольных параллелепипедов из кремния, а оба электрода выполнены напыленными на одной стороне (поверхности) каждого чувствительного элемента и подключены микроэлектронной пайкой (золотыми волосками) через усилитель к процессору. При этом наилучший результат достигается при выполнении чувствительных элементов из пластины особо чистого кремния в форме кубиков, которые окислены с пяти сторон с образованием изолирующей пленки окиси кремния, а на шестую сторону нанесены электроды. Чувствительные элементы наклеены на общую подложку с высоким сопротивлением изоляции и электрической прочностью, низкой диэлектрической проницаемостью, например, из керамики. Однако такое устройство не содержит p-n перехода, и, соответственно поэтому, имеет высокие токи утечки, что позволяет ему устойчиво работать только для регистрации больших потоков излучения и делает невозможным регистрацию одиночных частиц или квантов (RU 116725).

Известен способ изготовления детектора короткопробежных заряженных частиц, включающий окисление кремниевой подложки n-типа проводимости, травление окисного слоя с лицевой стороны подложки в рабочей области и с ее обратной стороны, формирование p+-n-перехода с рабочей стороны подложки путем внедрения бора и сильнолегированного слоя n+-типа проводимости с ее обратной стороны и создание контактов напылением в вакууме, отличающийся тем, что, с целью улучшения разрешающей способности детектора, после окисления проводят вытравливание окисленного слоя с обратной стороны подложки в рабочей области и травление подложки в этой же области для ее утонения, а после формирования сильнолегированного слоя n+-типа проводимости проводят вытравливание окисного слоя с лицевой стороны подложки в рабочей области и затем диффузией формируют p+-n-переход (SU 1371475).

Известны публикации, в которых представлены способы производства детекторов по планарной технологии для обнаружения радиации и имеющие полупроводниковые p-n переходы. Однако в них не рассматриваются способы увеличения времени жизни носителей, способы дополнительной очистки материала (объема) пластины с целью снижения тока утечки (темнового тока). (Kemmer J. Fabrication of low noise silicon radiation detectors by the planar process // Nuclear Instruments and Methods. - 1980. - V. 169. - P. 499-502).

Известен способ изготовления кремниевого детектора слабого ионизирующего излучения (заряженных частиц, гамма - и рентгеновского излучения), создающего низкий уровень сигнала в электронике считывания. Способ предусматривает следующие операции: изготовление исходных кремниевых пластин толщиной 300 мкм; окисление 0.2 мкм, утонение окисла по периферии рабочей области детектора, ионная имплантация бора с энергией 15 кэВ, дозой 5∙1014 см-2 в переднюю сторону пластины, ионная имплантация мышьяка в обратную сторону пластины с энергией 30 кэВ и дозой 5∙1015 см-2, термическая обработка для активации введенной примеси при температуре 600°С. Приведена вольтамперная характеристика детектора площадью 1 см2 с величиной обратного тока более 4 нА (US 4442592).

Однако, получаемые известными способами кремниевые детекторы имеют недостаточную чувствительность, так как содержат нежелательно много собственных свободных электронов так как известными способами невозможно минимизировать содержание быстродиффундирующих примесей, остатков органических загрязнений и остатков приповерхностного нарушенного слоя, снижающих время жизни неравновесных носителей заряда и увеличивающих обратный ток детектора, что приводит к уменьшению отношения «сигнал/шум». Наличие указанных примесей препятствует получению значения обратного тока при напряжении полного обеднения менее 1 нА/см2.

При этом время жизни неосновных носителей заряда изделия, получаемого способом, применяемым в ближайшем аналоге, менее 10 мс, ток утечки более 10 нА/см2, эффективность сбора заряда (уровень сигнала элемента) не более 90%.

Для повышения чувствительности, необходимо увеличивать объем полупроводника, чтобы повысить вероятность попадания и рассеяния в нем, например, гамма-кванта и, соответственно повысить скорость счета частиц радиационного потока. Но с ростом объема, увеличиваются его габариты, а также пропорционально увеличивается и число собственных носителей, на фоне которых добавочные носители, вызванные действием кванта излучения, становятся малозаметными и выделение их для регистрации событий проникающей радиации оказывается непростой задачей требующей именно увеличения времени жизни неосновных носителей и создания области обедненной основными носителями.

Раскрытие изобретения;

Задачей изобретения является разработка эффективного серийно пригодного способа изготовления полупроводникового чувствительного элемента для регистрации ионизирующего излучения и расширение арсенала таких способов.

Техническим результатом, на достижение которого направлено заявленное изобретение, является обеспечение производства более высоко чувствительного элемента детектора на базе планарной технологии, работающего в режиме полного обеднения при обратном смещении за счет минимизации количества быстродиффундирующих примесей, остатков органических загрязнений и остатков приповерхностного нарушенного слоя, и, тем самым, сокращения количества собственных свободных электронов. При этом более высокая, по сравнению с аналогами, чувствительность определяется тем, что время жизни неосновных носителей заряда составляет не менее 15 мс, ток утечки не более 10 нА/см2, эффективность сбора заряда (уровень сигнала элемента) не менее 99%.

Сущность изобретения состоит в том, что способ изготовления сенсора ионизирующего излучения, предусматривает, что на полированной пластине, вырезанной из слитка сверхчистого кремния n-типа проводимости формируется сенсор, для чего последовательно производятся первая химическая отмывка пластины в растворе поверхностно активных веществ, содержащих комплексоны, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов, имплантация ионов примеси р-типа проводимости в рабочую сторону пластины и ионов примеси п-типа проводимости в нерабочую сторону пластины при температуре не менее 50°C с энергией имплантации не более 200 кэВ и с дозой имплантации не более 1000 мкКл/см2, повторная химическая отмывка пластины в растворе поверхностно активных веществ, содержащих комплексоны, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов, повторная имплантация ионов примеси p-типа проводимости в рабочую сторону пластин и ионов примеси п-типа проводимости в нерабочую сторону пластин при температуре не более 25°C с энергией имплантации не более 200 кэВ, нанесение слоя алюминия на обе стороны пластин, формирование омического контакта путем вжигания алюминия и осаждение пассивирующего покрытия на рабочую сторону пластин, а затем проведение двухстадийного постимлантационного отжига.

Предпочтительно, используют пластину толщиной от 250 мкм до 1000 мкм вырезанную из слитка сверхчистого кремния выращенного методом бестигельной зонной плавкой (БЗП), с удельным сопротивлением кремния 1000-800000 Ом∙см.

Предпочтительно, формирование слоя окисла кремния производят термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов.

Предпочтительно, химическая отмывка пластины в растворе поверхностно активных веществ производится в растворе поверхностно активных веществ, содержащих комплексоны из группы: фосфоновые кислоты, нитрилтриуксусную кислоту, холин.

Предпочтительно, перед имплантацией ионов примесей осуществляют вскрытие окон в фоторезисте для последующего вытравливания локальных областей окисла кремния путем фотолитографии и травление окисла кремния в локальных областях до остаточной толщины от 0.01 мкм до 0.10 мкм, а также химическую отмывку пластин в растворе, содержащим перекись водорода и серную кислоту в соотношении 1:3 при температуре 90-120°.

Предпочтительно, первоначальная имплантация ионов примеси p-типа проводимости в рабочую сторону пластин проводится с энергией имплантации 10-200 кэВ, дозой имплантации 50-1000 мкКл/см2, а повторная имплантация ионов примеси p-типа проводимости в рабочую сторону пластин проводится с энергией имплантации 1-200 кэВ, дозой имплантации 1-500 мкКл/см2.

Предпочтительно, первоначальная имплантация ионов примеси п-типа проводимости в нерабочую сторону пластин проводится с энергией имплантации 10-200 кэВ, дозой имплантации 10-1000 мкКл/см2, а повторная имплантация ионов примеси п-типа проводимости в нерабочую сторону пластин проводится с энергией имплантации 10-200 кэВ, дозой имплантации 10-1000 мкКл/см2.

Предпочтительно, первоначальная имплантация ионов примесей в рабочую и в нерабочую стороны пластины осуществляется при температуре пластин выше 50°С, а повторная имплантация ионов примесей в рабочую и в нерабочую стороны пластин - при температуре пластин (-196°С)-(+25°С).

Предпочтительно, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов осуществляется термической обработкой пластины при температуре 650-1300°С в атмосфере сухого кислорода, азота или аргона, хлорсодержащих компонент, при хлорсодержащих компонент 1-10 объемных процентов.

Предпочтительно, имплантация ионов примеси p-типа проводимости в рабочую сторону пластины производится с энергией имплантации 1-200 кэВ, дозой имплантации 1-500 мкКл/см2 при температуре пластин при имплантации (-196°С)-(+25°С).

Предпочтительно, после имплантации ионов перед нанесением слоя алюминия проводится термическая обработка пластин при температуре 500-900°С в атмосфере, содержащей кислород, азот(аргон), хлорсодержащие компоненты при содержании хлорсодержащих компонент 1-10 объемных процентов, а затем травление окисла кремния толщиной 0.01-0.1 мкм в водном растворе плавиковой кислоты, отмывка пластины в деионизованной воде и химическая отмывка пластины в растворе, содержащем перекись водорода и водный раствор аммиака.

Предпочтительно, производится нанесение слоя алюминия 0.1-1 мкм с содержанием кремния не более 1% на обе стороны пластины.

Предпочтительно, вжигание алюминия производится при температуре 400-500°С в атмосфере азота или аргона.

Предпочтительно, осаждение пассивирующего покрытия на рабочую сторону пластины проводят с использованием окиси кремния и/или фософорносиликатного стекла с содержанием фосфора 1-4%, и с последующим травлением пассивирующего покрытия до слоя алюминия и снижением положительного заряда в окисле кремния путем повторного вжигания алюминия при температуре 400-500°С в атмосфере азота (аргона).

Как правило, производят скрайбирование пластины.

Перечень фигур чертежей

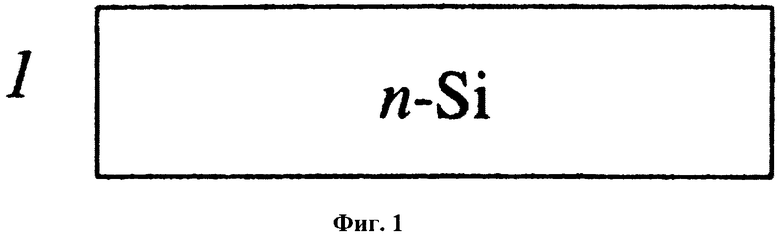

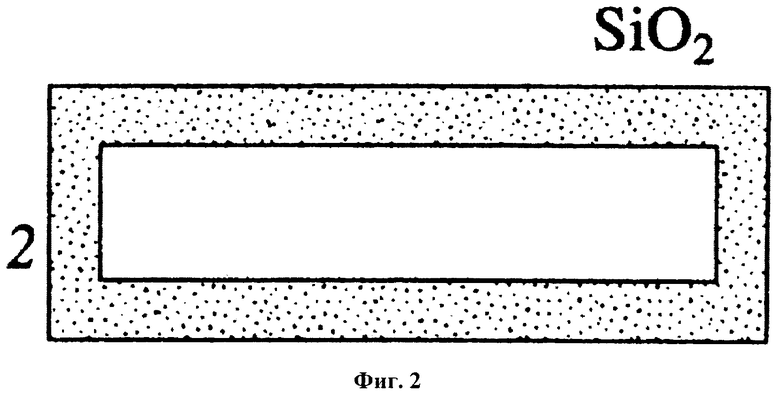

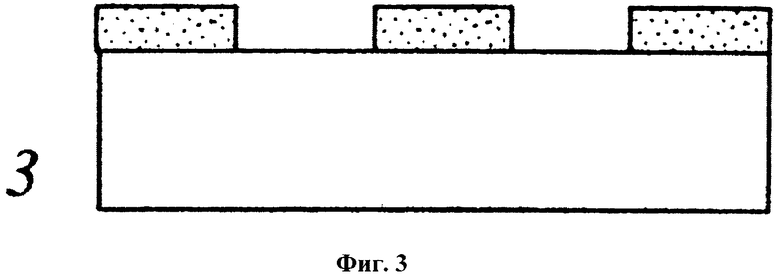

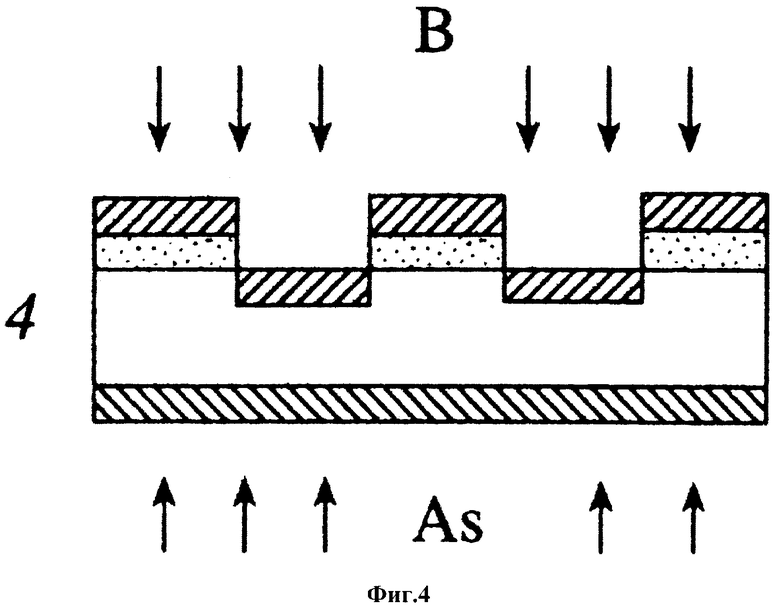

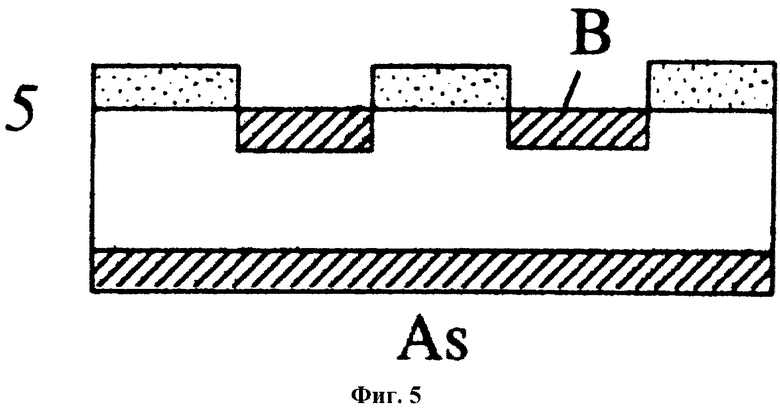

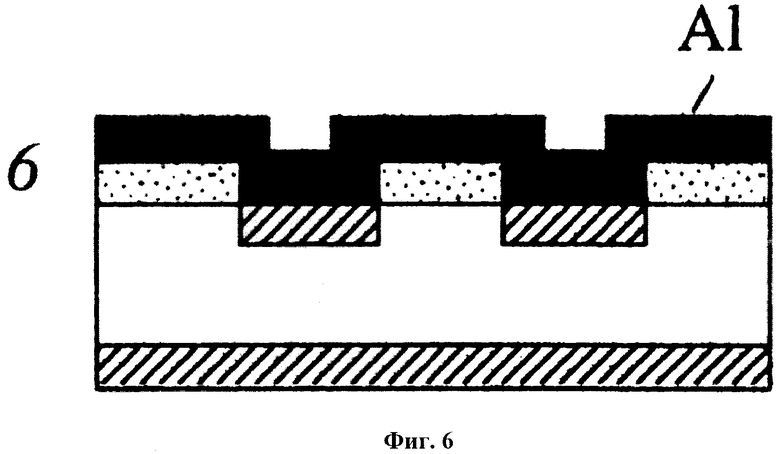

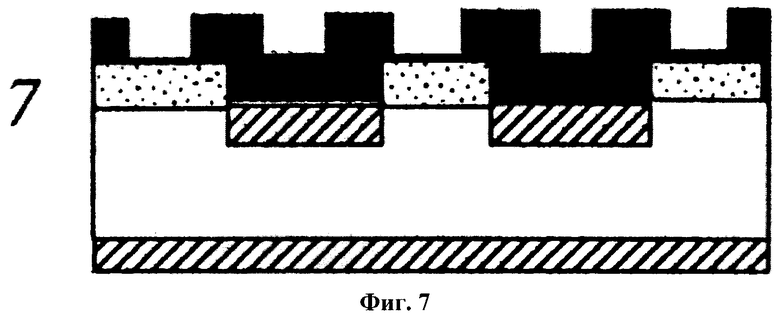

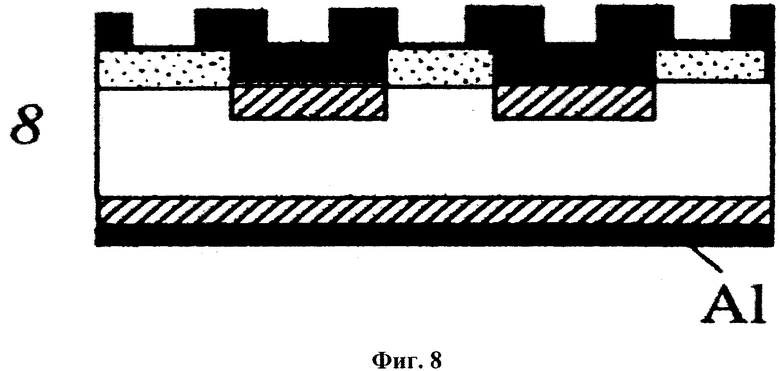

На чертежах 1-8 схемно изображена общая последовательность операций обработки пластины. При этом на чертеже фиг. 1 изображена начальная пластина, вырезанная из слитка сверхчистого высокоомного кремния бестигельной зонной плавки (БЗП), на фиг. 2 - формирование маскирующего окисла кремния, на фиг. 3 - создание топологического рисунка на планарной (рабочей) стороне пластины, на фиг. 4 - ионная имплантация в планарную и заднюю сторону, разгонка примеси, отмывка пластин, на фиг. 5 - снятие фоторезиста, отмывки, подготовка к нанесению алюминия, на фиг. 6 - нанесение алюминия, на фиг. 7 - фотолитография по алюминию, на фиг. 8 - создание контактов на непланарной (нерабочей) стороне, проведение отжигов, вжигания алюминия, и ряда отмывок.

Детальное описание изобретения

Способ изготовления полупроводникового сенсора (детектора) ионизирующих излучений реализуется следующим образом.

Полупроводниковый сенсор ионизирующего излучения формируется на полированной пластине, вырезанной из слитка высокоомного сверхчистого кремния n-типа проводимости, выращенного методом бестигельной зонной плавки (БЗП). Толщина пластин от 250 мкм до 1000 мкм. Удельное сопротивление кремния 1000-800000 Ом∙см. Время жизни неравновесных носителей заряда более 12 мс.

В процессе изготовления выполняются следующие операции:

1. Химическая отмывка пластин с помощью поверхностно активных веществ, содержащих комплексоны (органические соединения, сочетающие в молекуле основные и кислотные центры и способные связывать ионы металлов и тем самым способствовать очистке поверхности от быстродиффундирующих металлических примесей) например: фосфоновые кислоты, нитрилтриуксусную кислоту, холин, и т.п. Поверхностные активные вещества (ПАВ) - органические соединения, имеющие амфифильное строение, то есть их молекулы имеют в своем составе полярную часть, гидрофильный компонент (функциональные группы -ОН, -СООН, -SOOOH, -О- и т.п., или, чаще, их соли -ONa, -COONa, -SOOONa и т.п.) и неполярную (углеводородную) часть, гидрофобный компонент. Примером ПАВ могут служить обычное мыло и CMC (синтетические моющие средства), а также спирты, карбоновые кислоты, амины и т.п. Цель операции: снижение концентрации быстородиффундирующих металлических примесей с поверхности пластин, удаление остатков органических загрязнений и остатков приповерхностного нарушенного слоя. На фиг. 1 изображена исходная (заготовка) пластина высокоомного БЗП кремния n-Si после данной операции способа (технологического процесса).

2. Формирование слоя окисла кремния SiO2 термическим окислением при температуре 650-1300°С в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов в концентрации от 1 до 10 объемных процентов. Цель операции: создание маскирующего окисла перед ионной имплантацией. На фиг. 2 изображена пластина после формирования маскирующего слоя окисла.

3. Проведение процесса первой фотолитографии1. (1 Фотолитография - многоступенчатый процесс, состоящий из операций:

- нанесение фоторезиста (защитное светочувствительное вещество, стойкое к кислотам и другим травителям после проявления и задубливания);

- засветка фоторезиста, через фотошаблон;

- проявление фоторезиста, в результате чего в нем появляются «окна» (отверстия в нужных местах);

- задубливание фоторезиста - обработка реактивом вызывающим полимеризацию вещества.) Цель операции: нанесение фоторезиста с последующим вскрытием в нем окон для последующего вытравливания локальных областей окисла кремния.

4. Частичное травление окисла кремния в локальных областях до остаточной толщины от 0.01 мкм до 0.10 мкм. Цель: вытравливание окон в окисле кремния для последующей имплантации ионов p-типа.

5. Удаление фоторезиста с поверхности пластин.

6. Химическая отмывка пластин в растворе, содержащем перекись водорода и серную кислоту в соотношении 1:3 при температуре 90-120°.

7. Отмывка пластин в деионизованной воде.

8. Химическая отмывка пластин в растворе, содержащем перекись водорода и водный раствор аммиака.

9. Отмывка пластин в деионизованной воде. На фиг. 3 изображена пластина после создания топологического рисунка на планарной стороне пластины в результате описанных операций №№3-9.

10. Первоначальная имплантация ионов примеси p-типа (например, ионов бора В) проводимости в рабочую (планарную) сторону пластин. Энергия имплантации 10-200 кэВ, доза имплантации 50-1000 мкКл/см2, температура пластин при имплантации выше 50°С.

11. Первоначальная имплантация ионов примеси п-типа (например, ионов мышьяка -As) проводимости в нерабочую сторону пластин. Энергия имплантации 10-200 кэВ, доза имплантации 10-1000 мкКл/см2, температура пластин при имплантации выше 50°С.

12. Химическая отмывка пластин с помощью поверхностно активных веществ, содержащих комплексоны (органические соединения, сочетающие в молекуле основные и кислотные центры и способные связывать ионы металлов и тем самым способствовать очистке поверхности от быстродиффундирующих металлических примесей) например: фосфоновые кислоты, нитрилтриуксусную кислоту, холин, и т.п. Поверхностные активные вещества (ПАВ) - органические соединения, имеющие амфифильное строение, то есть их молекулы имеют в своем составе полярную часть, гидрофильный компонент (функциональные группы -ОН, -СООН, -SOOOH, -О- и т.п., или, чаще, их соли -ONa, -COONa, -SOOONa и т.п.) и неполярную (углеводородную) часть, гидрофобный компонент. Примером ПАВ могут служить обычное мыло и CMC (синтетические моющие средства), а также спирты, карбоновые кислоты, амины и т.п. Цель операции: удаление быстродиффундирующих металлических примесей и следов органических загрязнений с поверхности пластин.

13. Термическая обработка пластин при температуре 650°С-1300°С в атмосфере сухого кислорода, азота или аргона, хлорсодержащих компонент. Содержание хлорсодержащих компонент 1-10 объемных процентов. Цель операций по п.п. 10-13: создание p+-п перехода в рабочих областях пластины и изотипного п+-п перехода с обратной стороны пластины. На фиг. 4 изображена пластина после первоначальной ионной имплантации в планарную и заднюю сторону, т.е. после описанных операций №№10-13.

14. Проведение процесса второй фотолитографии.

15. Частичное травление окисла кремния в локальных областях до остаточной толщины от 0.01 мкм до 0.10 мкм. Цель: вытравливание окон в окисле кремния для последующей имплантации ионов p-типа.

16. Удаление фоторезиста с поверхности пластин.

17. Химическая отмывка пластин в растворе, содержащем перекись водорода и серную кислоту в соотношении 1:3 при температуре 90°-120°.

18. Отмывка пластин в деионизованной воде.

19. Химическая отмывка пластин в растворе, содержащем перекись водорода и водный раствор аммиака.

20. Отмывка пластин в деионизованной воде.

21. Повторная имплантация ионов примеси p-типа (например, ионов бора В) проводимости в рабочую сторону пластин. Энергия имплантации 1-200 кэВ, доза имплантации 1-500 мкКл/см2, температура пластин при имплантации (-196°С)-(+25°С).

22. Повторная имплантация ионов примеси п-типа (например, ионов мышьяка -As) проводимости в нерабочую сторону пластин. Энергия имплантации 10-200 кэВ, доза имплантации 10-1000 мкКл/см2, температура пластин при имплантации (-196°С)-(+25°С).

23. Химическая отмывка пластин с помощью поверхностно активных веществ содержащих комплексоны (фосфоновые кислоты, нитрилтриуксусную кислоту, холин, и т.п.)

24. Термическая обработка пластин при температуре 500°-900°С в атмосфере, содержащей кислород, азот(аргон), хлорсодержащие компоненты. Содержание хлорсодержащих компонент 1-10 объемных процентов (не менее 1% хлорсодержащих компонент). Цель операций по пп. 21-24 - активация имплантированных примесей, геттерирование2 (2 Геттерирование - процесс связывания в электрически нейтральные ассоциации подвижных, нежелательных примесей и дефектов на границах раздела, образованных внешней поверхностью кристаллов или поверхностью границ объемных дефектов. Процесс геттерирования происходит за счет следующих физических эффектов:

1 - высвобождение примесей или распад протяженных дефектов на более мелкие составные части; 2 - диффузия примесей или составных частей дислокаций; 3 - поглощение примесей или собственных междоузельных атомов некоторым стоком;) быстродиффундирующих металлических примесей.

25. Травление окисла кремния толщиной 0.01-0.1 мкм в водном растворе плавиковой кислоты.

26. Отмывка пластин в деионизованной воде.

27. Химическая отмывка пластин в растворе, содержащем перекись водорода и водный раствор аммиака. На фиг. 5 изображена пластина после снятия фоторезиста, отмывки, подготовка к нанесению алюминия, т.е. после описанных операций №№14-27 способа.

28. Нанесение слоя алюминия с содержанием кремния не более 1% на обе стороны пластин. Толщина слоя алюминия 0.1-1 мкм. На фиг. 6 изображена пластина после нанесения алюминия согласно операции №28 способа.

29. Проведение процесса третьей фотолитографии по слою алюминия с защитой стороны пластины слоем фоторезиста. На фиг. 7 изображена пластина после фотолитографии по алюминию, т.е. после операции №29 способа.

30. Травление алюминия в локальных областях на рабочей стороне пластины.

31. Удаление фоторезиста в ацетоне, изопропиловом спирте при температуре 20-25°С.

32. Отмывка пластин в деионизованной воде.

33. Вжигание алюминия при температуре 400-500°С в атмосфере азота (аргона). Цель операции - формирование омического контакта. На фиг. 8 изображена пластина после создания контактов на непланарной (обратной) стороне, т.е. после проведения отжигов, вжигания алюминия, и ряда отмывок, т.е. после операций №№30-33 способа.

34. Осаждение пассивирующего (окись кремния, фосфорносиликатное стекло с содержанием фосфора 1-4%) покрытия на рабочую сторону пластин.

35. Проведение процесса четвертой фотолитографии по пассивирующему покрытию с защитой фоторезистом обратной стороны пластины.

36. Травление (жидкостное или сухое) пассивирующего покрытия до слоя алюминия.

37. Удаление фоторезиста в ацетоне, изопропиловом спирте при температуре 20-25°С.

38. Отмывка пластин в деионизованной воде.

39. Вжигание алюминия при температуре 400°-500°С в атмосфере азота (аргона). Цель операции - снижение положительно заряда в окисле кремния.

40. Скрайбирование пластин3. (3 Скрайбирование - это технологический процесс в электронной промышленности, а именно - процесс разделения полупроводниковых пластин на отдельные кристаллы. Скрайбирование включает в себя в данном случае, сквозное разрезание, при котором пластину прорезают насквозь за одну стадию режущим инструментом (алмазным диском, проволокой) - что позволяет резать пластину толщиной до 1 мм и диаметром 100-150 мм со скоростью до 150 мм/с, на глубину 300 мкм и более за один проход.)

Операции №34-39 обеспечивают защиту изготовленного сенсора от механических воздействий и воздействия окружающей среды. Указанная операция №40 предназначена для получения конечного изделия заданных размеров

В частных случаях реализации после п. 21 можно выполнить химическую обработку пластин в растворе поверхностно активных веществ, затем провести двухступенчатую термическую обработку пластин при температуре 400-650°С в атмосфере азота (аргона), далее отжиг при температуре 500-900°С в атмосфере азота(аргона).

В частных случаях реализации п. 22 можно выполнить химическую обработку пластин в растворе поверхностно активных веществ, затем провести двухступенчатую термическую обработку пластин при температуре 400-650°С в атмосфере азота (аргона), далее отжиг при температуре 500-800°С в атмосфере азота(аргона).

Предпочтительно, химическая обработка пластины в растворе поверхностно активных веществ производится следующим образом.

1. Отмывка пластин в деионизованной воде при температуре 50-100°С.

2. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

3. Обработка пластин в окислительном растворе, содержащем надсернокислый аммоний и серную кислоту при температуре 50-100°С.

4. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

5. Травление пластин в водном растворе азотной и/или плавиковой кислот.

6. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

7. Обработка пластин в окислительном растворе, содержащем надсернокислый аммоний и серную кислоту при температуре 50-100°С.

8. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

9. Обработка пластин в водном растворе плавиковой кислоты с добавлением водного раствора йодистого аммония и иодом.

10. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

11. Химическая отмывка пластин в растворе, содержащем перекись водорода и водный раствор аммиака.

12. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

13. Обработка пластин в растворе, содержащем моноэтаноламин, нитрилтриуксусную кислоту, этилендиаминтетрауксусную кислоту, фосфоновые кислоты, раствор иода в моноэтаноламине.

14. Отмывка пластин в проточной деионизованной воде при комнатной температуре.

В настоящем технологическом процессе в случае использования пластин изначально легированных фосфором, некоторые примеси, такие, например, как медь, распределяются так, что профиль распределения принимает форму, близкую профилю примесного фосфора. В результате образуются нейтральные пары вида Cu+Р-

Так же используется геттерирование с использованием нарушенных слоев, а именно: используются пластины односторонней полировки, а обратная сторона шлифованная, она и является стоком для дефектов и примесей. Сильное легирование (до получения практически аморфных или сильно радиационно-поврежденных слоев) мышьяком или фосфором задней стороны могут значительно увеличить геттерирующую способность задней стороны пластины.

При реализации способа обеспечиваются двукратное (операции №№1, 12) снижение концентрации быстро диффундирующих металлических примесей с поверхности пластин, удаление остатков органических загрязнений и остатков приповерхностного нарушенного слоя отмывкой с помощью поверхностно активных веществ.

Формирование слоя окисла кремния в окислительной хлорсодержащей среде термическим окислением при температуре 650-1300°С в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов в концентрации от 1 до 10 объемных процентов позволяет эффективно препятствовать попаданию и удалять загрязняющие металлические быстро диффундирующие примеси.

Первоначальная имплантация ионов примеси p-типа проводимости в рабочую сторону пластин с параметрами процесса: энергия имплантации 10-200 кэВ, доза имплантации 50-1000 мкКл/см2, температура пластин при имплантации выше 50°С. Температура имплантации выше 50°С позволяет уменьшить количество радиационных дефектов. Первоначальная имплантация ионов примеси n-типа проводимости (фосфор или мышьяк) в нерабочую сторону пластин с параметрами процесса: энергия имплантации 10-200 кэВ, доза имплантации 10-1000 мкКл/см2, температура пластин при имплантации выше 50°С также позволяет уменьшить количество радиационных дефектов.

Все это позволяет при последующей химической обработке уменьшить абсорбцию имплантированными поверхностями (рабочей и нерабочей сторон), загрязняющих примесей из химических растворов, а также более эффективно отжигать радиационные дефекты4. (4 Радиационные дефекты образуются при ионной имплантации. Как правило, это междоузельные атомы кремния и вакансии (отсутствие регулярного атома в решетке)). Эффективность обеспечивается тем, что радиационные дефекты не объединяются в комплексы с быстродифундирующей примесью, и вследствие этого не образуют скоплений большого размера. Это дает возможность применять более низкую температуру отжига и низкотемпературные режимы гетерирования при последующих термообработках.

Термическая обработка пластин при температуре 650-1300°С в атмосфере сухого кислорода, азота или аргона, включающей хлорсодержащий компонент при содержании хлорсодержащих компонент 1-10 объемных процентов позволяет эффективно препятствовать попаданию и удалять загрязняющие металлические быстродиффундирующие примеси.

Повторная имплантация ионов примеси p-типа проводимости в рабочую сторону пластин с параметрами процесса: энергия имплантации 1-200 кэВ, доза имплантации 1-500 мкКл/см2, при температуре пластин при имплантации (-196°С)-(+25°С). При такой пониженной температуре имплантация выполняется для получения аморфизованного имплантированного слоя, облегчающего образование структурно совершенного p+ слоя при последующей термообработке.

Повторная имплантация ионов примеси n-типа проводимости в нерабочую сторону пластин параметрами процесса: энергия имплантации 10-200 кэВ, доза имплантации 10-1000 мкКл/см2, при температуре пластин при имплантации (-196°С)-(+25°С). При такой пониженной температуре имплантация выполняется для предотвращения самоотжига радиационных дефектов, которые необходимы для эффективного геттерирования быстродиффундирующих металлических загрязняющих примесей из объема пластины.

Проведение двух стадийного постимлантационного отжига необходимо для более полной активации примеси и эффективного геттерирования. В прототипе используется только одностадийный отжиг при температуре, не обеспечивающей полную активацию имплантированной примеси и эффективного геттерирования.

Предлагаемая технология универсальна. Ее можно использовать для пластин толщиной до 1000 мкм, что важно для регистрации рентгеновского излучения. Также технология позволяет получать высокочувствительные детекторы для регистрации альфа-, бета-частиц и заряженных частиц высокой энергии.

По сравнению с прототипом предлагаемая технология применима для использования кремниевых пластин с большим (от 100 до 80000 Ом∙см) диапазоном удельного сопротивления.

Получаемый чувствительный элемент представляет собой кремниевый p-i-n диод большой площади с резким p-n переходом. Площадь определяется размером пластины и областью применения. Так для бытовой дозиметрии достаточной будет активная площадь порядка 1 квадратного сантиметра, в то время как для высокоточных и быстрых измерений площадь может достигать 100 см2.

Толщина слоя пассивации около 1 мкм, толщина слоя алюминия около 0,8 мкм, глубина p-области около 0,5 мкм, толщина слоя пассивации над p-областью 0,5 мкм.

Принцип действия кремниевых детекторов основан на регистрации первичной ионизации, вызванной прохождением ионизирующей частицы через детектор и, вообще говоря, ничем не отличается от принципа работы ионизационной камеры.

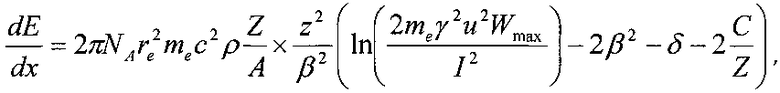

При прохождении ионизирующей частицы через объем детектора часть энергии частицы расходуется на ионизацию атомов материала. В результате, вдоль трека частицы за время около 10-12 с образуется область с высокой (до 1017 см-3) концентрацией свободных носителей, т.н. электронно-дырочных пар. Экспериментальные данные показывают, что для различных видов ионизирующих частиц в широком диапазоне их энергий, среднее число пар носителей заряда, образованных в кремнии прохождением ионизирующей частицы, линейно зависит от величины потерянной энергии, и средняя величина потерь энергии для образования одной электронно-дырочной пары составляет 3.66 эВ. Эта величина значительно превышает ширину запрещенной зоны в кремнии - 1.12 эВ, поскольку большая часть потерянной энергии расходуется на возбуждение колебаний решетки. Ионизационные потери энергии заряженной частицы в слое вещества обычно описывают формулой Бете-Блоха:

где: =0.1535 МэВ·с2/г;

x - толщина слоя вещества в г/см2;

re=2.817·10-13 см - классический радиус электрона;

me - масса электрона;

NA=6.022·1023 моль-1 - число Авогадро;

I - эффективный потенциал ионизации атомов вещества усредненный по всем электронам (173 эВ для кремния);

Z - атомный номер вещества;

А - атомная масса вещества;

ρ - плотность вещества;

Z - заряд ионизирующей частицы;

Wmax - максимальная энергия, отдаваемая падающей частицей в одном взаимодействии, в приближении, что М>>me, где М - масса падающей частицы;

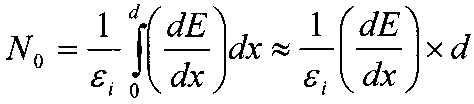

Тогда среднее количество электрон-дырочных пар, созданных ионизирующей частицей в детекторе толщиной d составит:

Как и в любой ионизационной камере для регистрации сигнала от ионизирующей частицы необходимо собрать созданные носители заряда за время значительно меньшее времени их рекомбинации (или другими словами время жизни) - τr. Время рекомбинации показывает, какая часть N от первоначального заряда N0 сохранится (и может быть собрана) через время t.

N=N0exp(-t/τr).

Время сбора заряда из объема детектора определяется напряженностью электрического поля внутри полупроводника и подвижностью собираемых носителей.

Быстрый сбор заряда достигается при достаточно большой величине напряженности электрического поля внутри детектора. Простейший путь создания высокой напряженности поля - повышение напряжения, приложенного к полупроводнику. Однако, при этом возрастает и текущий через полупроводник ток, флуктуации которого быстро начинают превышать сигнал от ионизирующих частиц. Чтобы решить эту проблему, в качестве детектора, используют специальную структуру, аналогичную высоковольтному, т.н. p-i-n-диоду. На сегодняшний день достижимый уровень чистоты монокристаллического кремния составляет ~1011 атомов примеси на см3. Технология получения такого материала включает два этапа: выращивание монокристалла из расплава предварительно очищенного кремния и многократную перекристаллизацию полученного слитка методом бестигельной зонной плавки (БЗП). При каждой перекристаллизации примеси вытягиваются на периферию слитка. Также на этапе перекристаллизации в слиток вводят фиксированное количество легирующей примеси, в нашем случае это фосфор с концентрацией Nd~1012 атом/см3. Такой способ позволяет добиться высокой однородности концентрации примеси в объеме слитка, и, следовательно, получить высокую однородность его электрических свойств.

Фосфор в кремнии является донорной примесью - его уровень расположен вблизи верхней границы запрещенной зоны и при температуре ~300 K полностью ионизован. При этом в зоне проводимости появляются свободные носители - электроны с концентрацией близкой, к концентрации донорной примеси. Отметим, что введение примеси дающей один уровень близкий к верхней (донорная примесь) или нижней (акцепторная примесь) границе запрещенной зоны с небольшой концентрацией, незначительно изменяет время жизни носителей в полупроводнике. В гораздо большей степени время жизни зависит от концентрации остаточных примесей, дающих глубокие уровни, лежащие вблизи середины запрещенной зоны. В частности, такими примесями являются щелочные металлы, медь, золото, поэтому при изготовлении материала для кремниевых детекторов особое внимание уделяется низким уровням остаточной примеси этих элементов.

Практическая проверка подтвердила, что для изделий, произведенных с помощью заявляемого способа, время жизни неосновных носителей заряда составляет не менее 15 мс, ток утечки не более 10 нА/см2, эффективность сбора заряда (уровень сигнала элемента) не менее 99%. Малые токи утечки обеспечивают низкое значение дробового (токового) шума, а высокая эффективность сбора заряда - избежать потерь сигнала в объеме сенсора.

Предлагаемая технология универсальна. Ее можно использовать для пластин толщиной до 1000 мкм, что важно для регистрации рентгеновского излучения. Также технология позволяет получать высокочувствительные детекторы для регистрации альфа-, бета-частиц и заряженных частиц высокой энергии.

В результате использования настоящего способа обеспечивается производство чувствительного элемента на базе планарной технологии, время жизни неосновных носителей заряда составляет не менее 15 мс, ток утечки не более 10 нА/см2, эффективность сбора заряда (уровень сигнала элемента) не менее 99%. работающего в режиме полного обеднения при обратном смещении за счет минимизации количества быстродиффундирующих примесей, остатков органических загрязнений и остатков приповерхностного нарушенного слоя, и, тем самым, сокращения количества собственных свободных электронов.

Промышленная применимость

Настоящее изобретение реализуется с помощью универсального оборудования, широко распространенного в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА | 1991 |

|

SU1829782A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕНСОРА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СВЕТА | 2023 |

|

RU2820464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТЕКТОРА КОРОТКОПРОБЕЖНЫХ ЧАСТИЦ | 2008 |

|

RU2378738C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР | 1985 |

|

SU1422904A1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2038647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА | 1991 |

|

RU2018992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖПРИБОРНОЙ ИЗОЛЯЦИИ МОЩНЫХ НИТРИДГАЛЛИЕВЫХ ТРАНЗИСТОРОВ | 2021 |

|

RU2761051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР С ВНУТРЕННИМ ГЕТТЕРОМ | 1990 |

|

SU1797403A1 |

| Способ изготовления МОП-транзистора | 1991 |

|

SU1824656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП-СТРУКТУР | 1990 |

|

RU1759185C |

Использование: для преобразования воздействия ионизирующего излучения в электрический сигнал. Сущность изобретения заключается в том, что на полированной пластине, вырезанной из слитка сверхчистого кремния n-типа проводимости формируется сенсор, для чего последовательно производятся первая химическая отмывка пластины в растворе поверхностно активных веществ, содержащих комплексоны, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов, имплантация ионов примеси р-типа проводимости в рабочую сторону пластины и ионов примеси n-типа проводимости в нерабочую сторону пластины при температуре не менее 50°С с энергией имплантации не более 200 кэВ и с дозой имплантации не более 1000 мкКл/см2, повторная химическая отмывка пластины в растворе поверхностно активных веществ, содержащих комплексоны, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов, повторная имплантация ионов примеси р-типа проводимости в рабочую сторону пластин и ионов примеси n-типа проводимости в нерабочую сторону пластин при температуре не более 25°С с энергией имплантации не более 200 кэВ, нанесение слоя алюминия на обе стороны пластин, формирование омического контакта путем вжигания алюминия и осаждение пассивирующего покрытия на рабочую сторону пластин, а затем проведение двухстадийного постимлантационного отжига. Технический результат: обеспечение возможности производства более высоко чувствительного элемента детектора на базе планарной технологии. 14 з.п. ф-лы, 8 ил.

1. Способ изготовления сенсора ионизирующего излучения, при котором на полированной пластине, вырезанной из слитка сверхчистого кремния n-типа проводимости, формируется сенсор, для чего последовательно производятся первая химическая отмывка пластины в растворе поверхностно активных веществ, содержащих комплексоны, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов, имплантация ионов примеси р-типа проводимости в рабочую сторону пластины и ионов примеси п-типа проводимости в нерабочую сторону пластины при температуре не менее 50°С с энергией имплантации не более 200 кэВ и с дозой имплантации не более 1000 мкКл/см2, повторная химическая отмывка пластины в растворе поверхностно активных веществ, содержащих комплексоны, формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов, повторная имплантация ионов примеси р-типа проводимости в рабочую сторону пластин и ионов примеси п-типа проводимости в нерабочую сторону пластин при температуре не более 25°С с энергией имплантации не более 200 кэВ, нанесение слоя алюминия на обе стороны пластин, формирование омического контакта путем вжигания алюминия и осаждение пассивирующего покрытия на рабочую сторону пластин, а затем проведение двухстадийного постимлантационного отжига.

2. Способ по п.1, отличающийся тем, что используют пластину толщиной от 250 мкм до 1000 мкм, вырезанную из слитка сверхчистого кремния, выращенного методом бестигельной зонной плавкой (БЗП), с удельным сопротивлением кремния 1000-800000 Ом∙см.

3. Способ по любому из пп.1 и 2, отличающийся тем, что формирование слоя окисла кремния производят термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов.

4. Способ по любому из пп.1 и 2, отличающийся тем, что химическая отмывка пластины в растворе поверхностно активных веществ производится в растворе поверхностно активных веществ, содержащих комплексоны из группы: фосфоновые кислоты, нитрилтриуксусную кислоту, холин.

5. Способ по любому из пп.1 и 2, отличающийся тем, что перед имплантацией ионов примесей осуществляют вскрытие окон в фоторезисте для последующего вытравливания локальных областей окисла кремния путем фотолитографии и травление окисла кремния в локальных областях до остаточной толщины от 0.01 мкм до 0.10 мкм, а также химическую отмывку пластин в растворе, содержащим перекись водорода и серную кислоту в соотношении 1:3 при температуре 90-120°

6. Способ по любому из пп.1 и 2, отличающийся тем, что первоначальная имплантация ионов примеси р-типа проводимости в рабочую сторону пластин проводится с энергией имплантации 10-200 кэВ, дозой имплантации 50-1000 мкКл/см2, а повторная имплантация ионов примеси р-типа проводимости в рабочую сторону пластин проводится с энергией имплантации 1-200 кэВ, дозой имплантации 1-500 мк Кл/см2.

7. Способ по любому из пп.1 и 2, отличающийся тем, что первоначальная имплантация ионов примеси п-типа проводимости в нерабочую сторону пластин проводится с энергией имплантации 10-200 кэВ, дозой имплантации 10-1000 мкКл/см2, а повторная имплантация ионов примеси п-типа проводимости в нерабочую сторону пластин проводится с энергией имплантации 10-200 кэВ, дозой имплантации 10-1000 мкКл/см2.

8. Способ по любому из пп.1 и 2, отличающийся тем, что первоначальная имплантация ионов примесей в рабочую и в нерабочую стороны пластины осуществляется при температуре пластин выше 50°С, а повторная имплантация ионов примесей в рабочую и в нерабочую стороны пластин - при температуре пластин (-196°С) -(+25°С).

9. Способ по любому из пп.1 и 2, отличающийся тем, что формирование слоя окисла кремния термическим окислением в атмосфере сухого кислорода с добавлением хлорсодержащих компонентов осуществляется термической обработкой пластины при температуре 650-1300°С в атмосфере сухого кислорода, азота или аргона, хлорсодержащих компонент, при хлорсодержащих компонент 1-10 объемных процентов.

10. Способ по любому из пп.1 и 2, отличающийся тем, что имплантация ионов примеси р-типа проводимости в рабочую сторону пластины производится с энергией имплантации 1-200 кэВ, дозой имплантации 1-500 мкКл/см2 при температуре пластин при имплантации (-196°С) -(+25°С).

11. Способ по любому из пп.1 и 2, отличающийся тем, что после имплантации ионов перед нанесением слоя алюминия проводится термическая обработка пластин при температуре 500-900°С в атмосфере, содержащей кислород, азот(аргон), хлорсодержащие компоненты при содержании хлорсодержащих компонент 1-10 объемных процентов, а затем травление окисла кремния толщиной 0.01-0.1 мкм в водном растворе плавиковой кислоты, отмывка пластины в деионизованной воде и химическая отмывка пластины в растворе, содержащем перекись водорода и водный раствор аммиака.

12. Способ по любому из пп.1 и 2, отличающийся тем, что производится нанесение слоя алюминия 0.1-1 мкм с содержанием кремния не более 1% на обе стороны пластины.

13. Способ по любому из пп.1 и 2, отличающийся тем, что вжигание алюминия производится при температуре 400-500°С в атмосфере азота или аргона.

14. Способ по любому из пп.1 и 2, отличающийся тем, что осаждение пассивирующего покрытия на рабочую сторону пластины проводят с использованием окиси кремния и/или фософорносиликатного стекла с содержанием фосфора 1-4%, и с последующим травлением пассивирующего покрытия до слоя алюминия и снижением положительного заряда в окисле кремния путем повторного вжигания алюминия при температуре 400-500°С в атмосфере азота (аргона).

15. Способ по любому из пп.1 и 2, отличающийся тем, что производят скрайбирование пластины.

| US 5283202 A1, 01.02.1994 | |||

| НАСОС-КОМПРЕССОР | 2004 |

|

RU2256820C1 |

| P-I-N-ДИОДНЫЙ ПРЕОБРАЗОВАТЕЛЬ НЕЙТРОННОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2408955C1 |

| US 4808542 A1, 28.02.1989 | |||

| US 4442592 A1, 17.04.1984 | |||

| US 6794734 B2, 21.09.2004. | |||

Авторы

Даты

2016-02-27—Публикация

2014-12-03—Подача