Настоящее изобретение относится к способу регенерирования катализатора. Изобретение относится главным образом к способу регенерирования катализатора in situ в трубе реактора. Кроме того, изобретение относится к способу регенерации катализатора ex situ. Данный катализатор подходит для использования при получении в условиях обычной эксплуатации, например, в процессе Фишера-Тропша, газообразных, жидких и, необязательно, твердых углеводородов из синтез-газа, как правило, получаемого из углеводородного сырья. Изобретение дополнительно относится к регенерированному катализатору и его использованию в процессе Фишера-Тропша.

Процесс Фишера-Тропша можно использовать для превращения синтез-газа (полученного из различных видов углеводородного сырья) в жидкие и/или твердые углеводороды. Как правило, исходное сырье (например, природный газ, попутный газ и/или метан угольных пластов, тяжелые и/или остаточные нефтяные фракции, уголь, биомассу) на первой стадии превращают в смесь водорода и монооксида углерода (указанную смесь часто называют синтез-газом или сингазом). Затем синтез-газ подают в реактор, где в одну или несколько стадий на подходящем катализаторе при повышенных температуре и давлении он превращается в парафиновые соединения и воду. Полученные парафиновые соединения находятся в диапазоне от метана до углеводородов с высокой молекулярной массой. Образующиеся углеводороды с высокой молекулярной массой могут содержать до 200 атомов углерода, или, в определенных условиях, даже больше углеродных атомов.

Для осуществления реакции Фишера-Тропша были разработаны многочисленные типы систем реакторов. Например, системы реакторов синтеза Фишера-Тропша включают в себя реакторы с неподвижным слоем катализатора, в основном, многотрубчатые реакторы с неподвижным слоем, реакторы с псевдоожиженным слоем катализатора, такие как реакторы с увлекаемым псевдоожиженным слоем и реакторы со стационарным псевдоожиженным слоем, а также реакторы с суспензионным слоем катализатора, такие как трехфазные суспензионные барботажные колонны и реакторы с кипящим слоем и циркуляцией по реакционному объему.

Катализаторы, используемые в синтезе Фишера-Тропша, часто содержат материал подложки на основе носителя и один или несколько металлов групп 8-10 Периодической таблицы, в основном, из групп кобальта или железа, необязательно, в сочетании с одним или несколькими оксидами металлов и/или металлами в качестве промоторов, выбранными из циркония, титана, хрома, ванадия и марганца, главным образом, марганца. Такие катализаторы известны в данном уровне техники и были описаны, например, в описаниях публикации WO 9700231А и патента США 4595703.

Одно из ограничений процесса Фишера-Тропша заключается в том, что активность катализатора, вследствие ряда факторов, снижается с течением времени. Катализатор, который демонстрирует пониженную активность после применения в процессе Фишера-Тропша, иногда называют дезактивированным катализатором, даже несмотря на то, что он, как правило, все еще проявляет активность. Иногда такой катализатор называют состарившимся катализатором. В некоторых случаях катализатор можно регенерировать. Это можно осуществить, например, посредством одной или нескольких стадий окисления и/или восстановления.

Одна из целей настоящего изобретения заключается в разработке способа регенерирования кобальтсодержащего катализатора Фишера-Тропша in situ в трубе реактора.

Другая цель настоящего изобретения состоит в разработке способа регенерирования кобальтсодержащего катализатора Фишера-Тропша ex situ. В способе ех situ катализатор подвергают обработке на стадии, выполняемой ex situ. Частица(ы) дезактивированного катализатора подвергается/подвергаются обработке на стадии, выполняемой после выгрузки из реактора, в котором частица(ы) катализатора дезактивировались посредством использования в процессе Фишера-Тропша.

В высшей степени подходящие способы регенерации кобальтсодержащих катализаторов in situ и ex situ описаны в публикации WO 2010069978 и заявке на европейский патент РСТ/ЕР 2010/069717.

Настоящее изобретение относится главным образом к способам, в которых потерю кобальта дополнительно сводят к минимуму по сравнению со способами, описанными в публикации WO 2010069978 и заявке на европейский патент РСТ/ЕР 2010/069717.

Настоящее изобретение не ограничено, но главным образом относится к способу, который можно использовать для регенерирования катализаторов неподвижных слоев, как например, гранул цилиндрической формы и экструдатов размером больше 1 мм, in situ в одной или нескольких трубах в неподвижном слое реактора Фишера-Тропша, но относится главным образом к нему. Настоящее изобретение дополнительно относится главным образом к способу, который можно использовать для регенерирования иммобилизованного суспензионного катализатора в трубе реактора, предпочтительно, иммобилизованного суспензионного катализатора, содержащего одну или несколько частиц катализатора размером больше 1 мм. Частицы, обладающие размером, равным, по меньшей мере, 1 мм, определяют как частицы, характеризующиеся наибольшей внутренней длиной по прямой линии, равной, по меньшей мере, 1 мм.

Согласно одному из аспектов настоящего изобретения, разработан способ регенерирования in situ одной или нескольких частиц кобальтсодержащего катализатора Фишера-Тропша в трубе реактора, при этом упомянутая частица (частицы) катализатора дезактивировались посредством использования в процессе Фишера-Тропша, а указанный способ регенерирования включает в себя следующие стадии:

(i) окисление частицы (частиц) катализатора при температуре от 20 до 400°С, предпочтительно от 100 до 400°С, более предпочтительно от 200 до 400°С;

(ii) обработку частицы (частиц) катализатора в течение периода времени более 5 мин;

(iii) высушивание и, необязательно, нагревание частицы (частиц) катализатора; и

(iv) необязательно, восстановление частицы (частиц) катализатора водородом или водородсодержащим газом;

причем стадия (ii) обработки заключает в себе следующие ступени:

(ii)a заполнение пор частицы (частиц) катализатора жидкостью, содержащей аммиак, предпочтительно, жидкостью, содержащей воду и аммиак, и характеризующейся уровнем рН в диапазоне от 10 до 14, при температуре в диапазоне от 0 до 50°С, с использованием метода заполнения пор;

(ii)b пропускание диоксида углерода через трубу реактора по всей длине, занятой частицей (частицами) катализатора;

(ii)c оставление в порах жидкости, обработанной диоксидом углерода, на период времени более 5 мин при температуре от 5 до 90°С, предпочтительно, при температуре от 40 до 70°С, более предпочтительно, при температуре от 50 до 60°С.

В настоящем документе данный способ будет называться «способом in situ».

Под методом заполнения пор подразумевают способ, при осуществлении которого большинство пор материала носителя на поверхности одной или нескольких частиц катализатора заполняется жидкостью. Необязательно, избыточную жидкость удаляют. И частица(ы) не погружается/ются в жидкость или частица(ы) не погружается/ются в жидкость после удаления избыточной жидкости. Следовательно, по завершении осуществления способа заполнения пор поры материала носителя на поверхности одной или нескольких частиц катализатора заполнены жидкостью, тогда как частица(ы) катализатора не погружена/не погружены в жидкость.

В способе in situ заполнения пор можно, достигать посредством наполнения жидкостью до определенного уровня трубы реактора, заключающей в себе частицу(ы) катализатора, и удаления избыточной жидкости на следующей ступени. Избыточную жидкость можно удалять, например, выпусканием ее из нижней части трубы реактора. Предпочтительно, для улучшения удаления избыточной жидкости в трубу реактора впускают газ, наиболее предпочтительно, инертный газ, такой как азот. После удаления избыточной жидкости в порах частиц катализатора по-прежнему присутствует жидкость.

Все стадии способа упомянутого аспекта изобретения осуществляют в порядке перечисления. Способ может включать в себя дополнительные стадии. Все стадии данного аспекта способа изобретения осуществляют in situ в трубе реактора. Предпочтительно, частица (частицы) катализатора дезактивировалась/дезактивировались посредством использования в процессе Фишера-Тропша в трубе реактора, а все стадии упомянутого аспекта способа изобретения осуществляют in situ в той же трубе реактора. Это является предпочтительным, поскольку делает выгрузку и повторную загрузку дезактивированного катализатора излишними.

На ступени (ii)b диоксид углерода пропускают через трубу реактора по всей длине, занятой частицей (частицами) катализатора. Аммиак, который находится в жидкости в порах, и диоксид углерода превращаются в карбонат аммония и/или бикарбонат аммония. Таким образом, по завершении ступени (ii)b поры частицы(частиц) катализатора заключают в себе жидкость, содержащую карбонат аммония и/или бикарбонат аммония. На ступени (ii)c жидкость, обработанную диоксидом углерода, оставляют в порах на период времени более 5 мин. Следовательно, на ступени (ii)c в порах оставляют жидкость, содержащую карбонат аммония и/или бикарбонат аммония, на период времени более 5 мин.

Согласно другому аспекту настоящего изобретения, дезактивированная частица (частицы) катализатора подвергается/подвергаются обработке после выгрузки из реактора, в котором частица (частицы) катализатора дезактивировались посредством использования в процессе Фишера-Тропша. Частица (частицы) катализатора подвергается/подвергаются таким образом обработке на стадии ex situ.

Следовательно, разработан способ регенерирования одной или нескольких частиц кобальтсодержащего катализатора Фишера-Тропша, причем упомянутая частица (частицы) катализатора дезактивировалась посредством использования в процессе Фишера-Тропша в трубе реактора, при этом данный способ регенерирования включает в себя следующие стадии:

а) окисление частицы (частиц) катализатора в трубе реактора при температуре от 20 до 400°С, предпочтительно от 100 до 400°С, более предпочтительно от 200 до 400°С;

(b) выгрузку частицы (частиц) катализатора из трубы реактора;

(c) обработку частицы (частиц) катализатора в течение периода времени больше 5 мин;

(d) высушивание и, необязательно, нагревание частицы (частиц) катализатора;

при этом стадия (с) обработки включает в себя следующие ступени:

(с) I заполнение пор частицы (частиц) катализатора жидкостью, содержащей аммиак, предпочтительно, жидкостью, содержащей воду и аммиак, и характеризующейся уровнем рН в диапазоне от 10 до 14, при температуре в диапазоне от 0 до 50°С, с использованием метода заполнения пор;

(с) II пропускание диоксида углерода по всей длине, занятой частицей (частицами) катализатора;

(с) III оставление в порах жидкости, обработанной диоксидом углерода, на период времени более 5 мин при температуре от 5 до 90°С, предпочтительно при температуре от 40 до 70°С, более предпочтительно при температуре от 50 до 60°С.

В настоящем документе данный способ будет называться «способом ex situ».

Как упомянуто выше, под методом заполнения пор подразумевают способ, в котором большинство пор материала носителя на поверхности одной или нескольких частиц катализатора заполняется жидкостью. Необязательно, избыточную жидкость удаляют. И частица(ы) не погружается/ются в жидкость, или частица(ы) не погружается/ются в жидкость после удаления избыточной жидкости. Следовательно, по завершении осуществления способа заполнения пор поры материала носителя на поверхности одной или нескольких частиц катализатора заполнены жидкостью, тогда как частица(ы) катализатора не погружена/не погружены в жидкость.

В способе ex situ заполнения пор можно достигать, например, посредством наполнения жидкостью до определенного уровня емкости, включающей в себя частицу (частицы) катализатора, и удаления избыточной жидкости на следующей ступени. В дополнение к этому или в качестве альтернативы, заполнения пор можно достигать в способе ex situ пропитыванием частицы (частиц) катализатора жидкостью с использованием методики пропитки по влагоемкости, например, при добавлении количества жидкости, достаточного только для заполнения пор.

Способами in situ и ex situ согласно настоящему изобретению можно значительно повышать активность дезактивированного кобальтсодержащего катализатора Фишера-Тропша.

На ступени (с)II диоксид углерода пропускают по всей длине, занятой частицей (частицами) катализатора. Аммиак, который находится в жидкости в порах, и диоксид углерода превращаются в карбонат аммония и/или бикарбонат аммония. На ступени (с)III жидкость, обработанную диоксидом углерода, оставляют в порах на период времени более 5 мин. Следовательно, на ступени (c)III жидкость, содержащую карбонат аммония и/или бикарбонат аммония, оставляют в порах на период времени более 5 мин.

При помощи способов настоящего изобретения потерю кобальта дополнительно сводят к минимуму по сравнению со способами, описанными в публикации WO 2010069978 и заявке на европейский патент РСТ/ЕР 2010/069717. Было обнаружено, что заполнение пор частицы (частиц) кобальтсодержащего катализатора с использованием метода заполнения пор практически не приводит к потере кобальта, если поры заполняют жидкостью, содержащей аммиак, предпочтительно жидкостью, содержащей воду и аммиак, и характеризующейся уровнем рН в диапазоне от 10 до 14, при температуре в диапазоне от 0 до 50°С. Кобальт частицы (частиц) катализатора не растворяется или практически не растворяется в жидкости, содержащей аммиак и, таким образом, не отводится или практически не отводится при удалении избыточной жидкости в случае применения метода заполнения пор. Отводится менее 0,01 мас.% кобальта в расчете на общую массу кобальта в частице (частицах) катализатора, которые подвергаются обработке методом заполнения пор. По завершении стадии (ii) или (с) частица(ы) катализатора сушится/сушатся на стадии (iii) или (d). В продолжение указанной стадии высушивания жидкость испаряется, одновременно кобальт осаждается на частице (частицах) катализатора, главным образом, в порах частицы (частиц) катализатора. Таким образом, при помощи способов данного изобретения можно сводить к минимуму потерю кобальта при регенерировании кобальтсодержащего катализатора Фишера-Тропша, в то же время рабочая температура для осуществления метода заполнения пор на стадии обработки не является критической.

Способы настоящего изобретения подходят для катализаторов неподвижных слоев, суспензионных катализаторов, т.е. порошкообразных катализаторов, и иммобилизованных суспензионных катализаторов, например, проволочных структур, покрытых материалом катализатора. Способы настоящего изобретения особенно подходят для катализаторов неподвижных слоев и иммобилизованных суспензионных катализаторов.

Примеры подходящих катализаторов неподвижного слоя представляют собой гранулы цилиндрической формы и экструдаты размером больше 1 мм, которые содержат кобальт и тугоплавкий оксид металла в качестве материала носителя.

Примеры подходящих иммобилизованных суспензионных катализаторов, к которым можно применять способ настоящего изобретения, представляют собой катализаторы с размером частиц больше 1 мм, при этом катализаторы содержат материал основы и катализатора.

Иммобилизованный суспензионный катализатор, например, может находиться в форме неподвижной структуры (или упорядоченной упаковки), такой как металлическая сетка, гофрированный листовой материал, который можно перфорировать отверстиями или не подвергать перфорации, тканая или нетканая структура, соты, пена, губка, сито, решетка, фольговая структура, плетеная сетка, проволока, шар, цилиндр, куб, сфера, яйцевидная форма, монолит или любые их сочетания.

Основа действует в качестве подложки для материала катализатора, который на нем размещен. Основа предпочтительно содержит инертный материал, способный выдерживать условия внутри реактора. Основа может содержать, например, тугоплавкий оксид металла и/или металл. Предпочтительно основа содержит металл, как например, нержавеющую сталь, железо или медь.

Материал катализатора включает в себя носитель и каталитически активный металл. Подходящие носители представляют собой тугоплавкие оксиды металлов, такие как оксид алюминия, диоксид кремния и диоксид титана, предпочтительно, диоксид титана. В настоящем изобретении каталитически активным металлом или одним из каталитически активных металлов является кобальт.

В случае, если материал катализатора содержит в качестве носителя для кобальта диоксид титана, предпочтительно количество металлического кобальта находится в диапазоне от 10 до 35 массовых % (мас.%) кобальта, более предпочтительно в диапазоне от 15 до 30 мас.% кобальта в расчете на общую массу диоксида титана и металлического кобальта.

Катализатор, подлежащий регенерированию, содержит кобальт, и он дезактивировался посредством использования в процессе Фишера-Тропша. Активность дезактивированного катализатора предпочтительно составляет, по меньшей мере, на 10% ниже по сравнению с его первоначальной активностью в свежеприготовленном состоянии. Катализатор может полностью дезактивироваться, т.е. потерять более 90% своей первоначальной активности. В некоторых случаях может быть предпочтительным регенерировать катализатор при снижении его активности, по меньшей мере, до 50%, более предпочтительно, по меньшей мере, до 60%. В некоторых случаях может быть предпочтительным регенерировать катализатор при снижении его активности не более, чем до 90%, предпочтительно не более, чем до 85%, более предпочтительно, не более, чем до 80%.

Катализатор предпочтительно содержит кобальт и материал носителя для кобальта. Материал носителя предпочтительно содержит тугоплавкий оксид металла, такой как оксид алюминия, диоксид кремния, диоксид титана и их смеси, более предпочтительно, диоксид титана.

В одном из вариантов осуществления способа согласно изобретению, частицу катализатора можно восстанавливать водородом или водородсодержащим газом после стадии (i) или (а) окисления и до стадии (ii) или (с) обработки. Такое восстановление может приводить к получению частично или полностью восстановленной частицы катализатора. В ходе такого восстановления после стадии (i) или (а) некоторое количество кобальта в частице катализатора, которое присутствует в форме оксида кобальта (II, III), (Co3O4) превращается в оксид кобальта (II), (СоО) и/или в металлический кобальт (Со).

Жидкость, используемая на стадии (ii)a способа in situ или на стадии (с)1 способа ех situ, содержит аммиак. Предпочтительно, жидкость содержит воду и аммиак. Уровень рН жидкости находится в диапазоне от 10 до 14, предпочтительно от 11 до 14, даже более предпочтительно от 11,5 до 14. Температура жидкости находится в диапазоне от 0 до 50°С.

Жидкость, используемая на стадии (ii)a способа in situ или на стадии (с)1 способа ех situ, может дополнительно содержать один или несколько аминов, например, метиламин, этиламин, пропиламин, бутиламин и/или этилендиамин, а предпочтительно метиламин и/или этилендиамин.

На стадии (ii)b способа in situ или на стадии (с)II способа ex situ диоксид углерода пропускают по всей длине, занятой частицей (частицами) катализатора. Это можно осуществлять посредством пропускания газообразного диоксида углерода или газа, содержащего диоксид углерода, по всей длине, занятой частицей (частицами) катализатора. Газ, содержащий диоксид углерода, может дополнительно содержать инертные газы, например, азот, аргон или метан. Предпочтительно газ, содержащий диоксид углерода, не имеет в своем составе больше 5 об.% кислорода, более предпочтительно, не больше 1 об.% кислорода, еще более предпочтительно, не больше 0,1 об.% кислорода, наиболее предпочтительно, не имеет кислорода. Диоксид углерода или газ, содержащий диоксид углерода, может находиться при температуре в диапазоне от 0 до 50°С.

В одном из вариантов осуществления на частицу(ы) катализатора, поры которых заполнены жидкостью, содержащей аммиак, дополнительно к диоксиду углерода подается/подаются один или несколько аминов, например, метиламин, этиламин, пропиламин, бутиламин и/или этилендиамин и/или избыточный аммиак.

Количество диоксида углерода, которое пропускают по всей длине, занятой частицей (частицами), на стадии (ii)b или (с)П, предпочтительно является достаточным 9 для превращения, по меньшей мере, 25 мас.% аммиака в жидкости, присутствующей на частице (частицах) катализатора или в их порах. Количество диоксида углерода можно регулировать при помощи контролирования газовой часовой объемной скорости диоксида углерода или газа, содержащего диоксид углерода. Как дополнительный или альтернативный вариант, в случае использования газа, содержащего диоксид углерода, можно регулировать концентрацию диоксида углерода в газе. В качестве дополнения или альтернативы диоксид углерода подают в трубу реактора или емкость, заключающую в себе частицу(ы) катализатора, поры которых заполнены жидкостью, содержащей аммиак, после чего диоксид углерода удерживают в трубе реактора или емкости, по меньшей мере, в течение 1 мины.

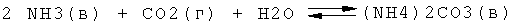

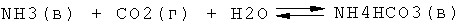

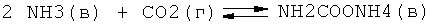

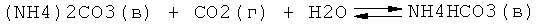

Аммиак в жидкости, при этом жидкость предпочтительно содержит аммиак и воду, превращается в карбонат аммония и/или бикарбонат аммония на стадии (ii)b или (с)II. В случае, если диоксид углерода подвергают контактированию с жидкостью, содержащей воду и аммиак, могут иметь место следующие равновесные реакции:

NH3 (в) также можно представить в виде NH4+(a)+ОН-(в).

Предпочтительно, по меньшей мере, 10 мас.%, более предпочтительно, больше 20 мас.% кобальта в частице катализатора, которую подвергают обработке на стадии (ii) или (с), присутствует в форме Co3O4. Предпочтительно, по большей мере, 99 мас.%, более предпочтительно, меньше 95 мас.% кобальта в частице катализатора, которую подвергают обработке на стадии (ii) или (с), присутствует в форме Co3O4. Предпочтительно, меньше 50 мас.%, более предпочтительно, по большей мере, 40 мас.% кобальта в частице катализатора, представляет собой кобальт (II), например, присутствующий в форме двухвалентного оксида или двухвалентного гидроксида.

Такую частицу катализатора, как правило, можно получать при окислении частицы катализатора Фишера-Тропша, которая дезактивировалась посредством использования в процессе Фишера-Тропша, на стадии (i) или (а) обработкой частицы катализатора кислородсодержащим газом при температуре от 20 до 600°С, предпочтительно, от 100 до 450°С, более предпочтительно, от 200 до 450°С, в течение периода времени около 12 часов. Кислородсодержащий газ может быть, например, чистым кислородом, воздухом, обогащенным кислородом (предпочтительно содержащим от 25 до 70 объемных % кислорода), воздухом (содержащим около 21 объемного % кислорода) или воздухом, разбавленным инертным газом, например, N2. Предпочтительно, кислородсодержащий газ имеет в своем составе от 0,1 до 10 об.% O2, более предпочтительно, от 0,3 до 5 об.% O2. В одном из вариантов осуществления изобретения частицу катализатора подвергают обработке на стадии восстановления после стадии (i) или (а) окисления и до стадии (ii) или (с) обработки.

Не желая быть связанными какой-либо теорией, предполагают, что растворитель, используемый на стадии (ii), растворяет часть Со в любой форме, СоО в любой форме и небольшую часть Co3O4, присутствующих в частице катализатора.

Стадию (ii)c или (с)III осуществляют при температуре от 5 до 90°С, предпочтительно при температуре от 40 до 70°С, более предпочтительно при температуре от 50 до 60°С. В некоторых вариантах применения может быть благоприятным повышение температуры в продолжение данной стадии. Длительность выполнения стадии (ii)c или (с)Ш можно регулировать с учетом температуры, при которой она имеет место. В случае осуществления стадии (ii)c или (с)III при относительно низкой температуре, например, от 35 до 40°С, обработку можно выполнять в течение периода времени от нескольких дней до недель. В случае осуществления стадии (ii)c или (c)III при температуре от 50 до 60°С для обработки может требоваться всего около 4 часов. В случае осуществления стадии (ii)c или (с)III при относительно высокой температуре, например, от 70 до 80°С, может начаться испарение растворителя, что менее предпочтительно.

В одном из вариантов осуществления настоящего изобретения стадию (i) окисления, стадию (ii) обработки, стадию (iii) сушки и стадию (iv) восстановления осуществляют in situ в трубе реактора Фишера-Тропша. В предпочтительном варианте осуществления вся частица катализатора или все частицы катализатора в трубе реактора подвергается/подвергаются обработке на стадии (i) окисления и стадии (iv) восстановления.

Всю частицу катализатора или все частицы катализатора в трубе реактора можно подвергать обработке на стадии (ii) обработки. В качестве альтернативного варианта, обработке на стадии (ii) обработки можно подвергать некоторую долю частицы (частиц) катализатора.

Предпочтительно, все частицы катализатора в трубе реактора подвергают обработке на стадии (ii) обработки в случае, если труба реактора содержит суспензионный катализатор, по меньшей мере, 90% частиц которого меньше 1 мм, предпочтительно меньше 0,5 мм. Это особенно предпочтительно в случае, если труба реактора содержит суспензионный катализатор, 100% частиц которого меньше 1 мм, предпочтительно меньше 0,5 мм.

В случае, если труба реактора содержит одну или несколько частиц катализатора неподвижного слоя, либо одну или несколько частиц иммобилизованного суспензионного катализатора, предпочтительно некоторую долю частицы (частиц) катализатора в трубе реактора подвергают обработке на стадии (ii) обработки. Это особенно предпочтительно, когда частица или, по меньшей мере, 30% частиц больше 1 мм. Предпочтительно, 90% или менее частицы (частиц) катализатора неподвижного слоя или иммобилизованного суспензионного катализатора подвергают обработке на стадии (ii) обработки, более предпочтительно, 85% или меньше, еще более предпочтительно 80% или меньше, даже еще более предпочтительно 65% или меньше, наиболее предпочтительно 55% или меньше. Предпочтительно, 20% или более частицы (частиц) катализатора неподвижного слоя или иммобилизованного суспензионного катализатора подвергают обработке на стадии (ii) обработки, более предпочтительно 35% или больше, еще более предпочтительно 45% или больше.

В случае если труба реактора содержит одну или несколько частиц неподвижного слоя катализатора, либо одну или несколько частиц иммобилизованного суспензионного катализатора, и некоторую долю частицы (частиц) катализатора подвергают обработке на стадии (ii) обработки in situ в трубе, указанная доля частицы (частиц) катализатора в трубе реактора, которую подвергают обработке на стадии (ii) обработки, предпочтительно размещена со стороны выхода (у выходного патрубка). В настоящем документе «входной» и «выходной» определяют по отношению к потоку сингаза, т.е. потоку смеси водорода и оксида углерода в реакторе Фишера-Тропша. Следовательно, упоминание здесь входной стороны частицы (частиц) катализатора относится к стороне частицы (частиц) катализатора, на которую подают сингаз в ходе реакции Фишера-Тропша. Упоминание в данном документе выходной стороны частицы (частиц) катализатора относится к другой стороне.

В предпочтительном варианте осуществления обрабатывают 85% частицы (частиц) катализатора или меньше, предпочтительно 65% или меньше, более предпочтительно 55% или меньше, в соответствии с чем некоторую долю частицы (частиц) катализатора, размещенную со стороны входа, не подвергают или практически не подвергают обработке на стадии (ii) обработки. В дополнение к этому или в качестве альтернативы предпочтительно, что обрабатывают, по меньшей мере, 20%, предпочтительно, по меньшей мере, 35%, еще более предпочтительно, по меньшей мере, 45% частицы (частиц) катализатора, в соответствии с чем некоторую долю частицы (частиц) катализатора, размещенную со стороны выхода, подвергают обработке на стадии (ii) обработки. В весьма предпочтительном варианте осуществления обрабатывают от 35% до 85%, более предпочтительно от 45% до 65% частицы (частиц) катализатора, посредством чего долю частиц катализатора, размещенную со стороны входа, не подвергают или практически не подвергают обработке на стадии (ii) обработки, а долю частицы (частиц) катализатора, размещенную со стороны выхода, подвергают обработке на стадии (ii) обработки.

В случае, если труба реактора содержит одну или несколько частиц катализатора неподвижного слоя, либо одну или несколько частиц иммобилизованного суспензионного катализатора, и некоторую долю частицы (частиц) катализатора подвергают обработке на стадии (ii) обработки in situ в трубе, указанную долю частицы (частиц) катализатора в трубе реактора, которую подвергают обработке на стадии (ii) обработки, можно подвергать обработке методом заполнения пор на стадии (ii)a, обработке посредством добавления диоксида углерода на стадии (ii)b и обработке на стадии (ii)c оставления. В одном из вариантов осуществления часть, которую не подвергают обработке на стадии (ii) обработки, не подвергают обработке методом заполнения пор на стадии (ii)a, в то время как ее можно подвергать обработке посредством добавления диоксида углерода на стадии (ii)b.

В способах настоящего изобретения стадию (ii) или (с) обработки предпочтительно осуществляют при исключении кислорода из частицы (частиц) катализатора (их некоторой доли), что подлежит/подлежат обработке. Частицу (частицы) катализатора (их некоторую долю), что подлежит/подлежат обработке, не подвергают контактированию с каким-либо газом, содержащим окислитель, в продолжение стадии (ii) или (с) обработки.

Доступ кислорода к частице (частицам) катализатора (их некоторой доле), которая подлежит обработке, можно исключить, например, подачей инертного газа, предпочтительно азота, в трубу реактора или емкость при удалении избыточной жидкости с частицы (частиц) катализатора. Инертный газ, предпочтительно азот, предпочтительно используют для удаления избыточной жидкости с частицы (частиц) катализатора.

Стадию (iii) или (d) высушивания можно осуществлять, например, с использованием воздуха или инертного газа, предпочтительно инертного газа. Высушивание может иметь место при комнатной температуре или при повышенной температуре. В качестве дополнения или альтернативы, частицу катализатора можно нагревать до, в течение и/или после высушивания. В продолжение стадии (iii) или (d) катализатор предпочтительно подвергают обработке воздухом или инертным газом с температурой от 70 до 300°С, более предпочтительно от 80 до 120°С, еще более предпочтительно от 85 до 95°С. Необязательно, катализатор прокаливают в течение стадии (iii) или (d) высушивания или после нее.

Согласно дополнительному аспекту настоящего изобретения продукт синтеза Фишера-Тропша удаляют с частицы (частиц) до применения одного из способов настоящего изобретения.

Продукт синтеза Фишера-Тропша предпочтительно удаляют с дезактивированного катализатора in situ в реакторе. Это можно осуществлять промыванием катализатора углеводородом, который является более легким, чем продукт синтеза Фишера-Тропша. Например, твердые углеводороды синтеза Фишера-Тропша можно удалять промыванием газойлем; газойль может быть нефтяным газойлем, или, предпочтительно, синтетическим газойлем, например, газойлем, полученным с использованием синтеза Фишера-Тропша. После данной стадии удаления труба реактора предпочтительно заключает в себе меньше 30 граммов углеводородов на 100 граммов частиц катализатора, более предпочтительно меньше 10 граммов углеводородов на 100 граммов частиц катализатора, наиболее предпочтительно, меньше 5 граммов углеводородов на 100 граммов частиц катализатора. В качестве следующего шага осуществляют стадию (i) или (а) окисления.

Настоящее изобретение также относится к регенерированному катализатору, который можно получать способом регенерации данного изобретения. В настоящем изобретении также предлагается способ, включающий в себя использование катализатора согласно данному изобретению в процессе синтеза Фишера-Тропша.

К настоящему времени в связи со способами согласно настоящему изобретению обнаружено, что активность дезактивированного, или отработанного, катализатора можно значительно повышать.

Стадию (стадии) окисления можно осуществлять посредством обработки катализатора кислородсодержащим газом при указанных выше температурах. Стадию восстановления можно выполнять при помощи контактирования катализатора с водородом или водородсодержащим газом, как правило, при температурах примерно от 200 до 350°С.

Катализатор Фишера-Тропша или предшественник катализатора содержит каталитически активный металл или его предшественник, и, необязательно, промоторы, нанесенные на носитель катализатора. Носитель катализатора в данном случае предпочтительно содержит тугоплавкий оксид металла, более предпочтительно, оксид алюминия, диоксид кремния, диоксид титана или их смеси, наиболее предпочтительно, пористый диоксид титана. Предпочтительно, более 70 массовых процентов материала носителя состоит из тугоплавкого оксида металла, более предпочтительно, больше 80 массовых процентов, наиболее предпочтительно, больше 90 массовых процентов, в расчете на общую массу материала носителя. В качестве примера подходящего материала носителя можно упомянуть доступный для приобретения у фирмы Evonik Industries Диоксид титана Р25.

Носитель может содержать диоксид титана и другой тугоплавкий оксид или силикат металла, либо их сочетания. Примеры подходящих материалов носителя, которые могут присутствовать в катализаторе в дополнение к диоксиду титана, включают: диоксид кремния, оксид алюминия, диоксид циркония, диоксид церия, оксид галлия и их смеси, главным образом, диоксид кремния и оксид алюминия.

Каталитически активным металлом в катализаторе является кобальт. Кобальт можно добавлять к носителю в форме, например, гидроксида кобальта, СоООН, оксида кобальта, продукта соосаждения гидроксидов кобальта и марганца, нитрита кобальта или аммониевого комплекса кобальта, например, карбоната аммоний-кобальта. Катализатор может также включать один или несколько дополнительных компонентов, таких как промоторы и/или сокатализаторы.

Подходящие сокатализаторы включают в себя один или несколько металлов, таких как железо, никель, либо один или несколько благородных металлов групп 8-10 Периодической таблицы элементов. Предпочтительными благородными металлами являются платина, палладий, родий, рутений, иридий и осмий. Такие сокатализаторы обычно присутствуют в малых количествах.

Ссылки на «группы» и Периодическую таблицу, используемые в настоящем документе, относятся к новой версии IUPAC Периодической таблицы элементов, такой как таблица, описанная в 87-м издании Справочника по химии и физике (издательство CRC Press).

Как правило, количество каталитически активного металла, присутствующего в катализаторе, может находиться в диапазоне от 1 до 100 частей масс. на 100 частей масс. материала носителя, предпочтительно от 3 до 50 частей масс. на 100 частей масс. материала носителя.

Катализатор может дополнительно содержать один или несколько промоторов. В качестве промоторов могут присутствовать один или несколько металлов, либо оксидов металлов, более конкретно, один или несколько d-металлов или оксидов d-металлов. Подходящие металлоксидные промоторы могут быть выбраны из групп 2-7 Периодической таблицы элементов, или актинидов и лантанидов. В частности, наиболее подходящими промоторами являются оксиды магния, кальция, стронция, бария, скандия, иттрия, лантана, церия, титана, циркония, гафния, тория, урана, ванадия, хрома и марганца. Подходящие металлические промоторы могут быть выбраны из групп 7-10 Периодической таблицы элементов.

Марганец, железо, рений и благородные металлы групп 8-10 особенно подходят в качестве промоторов, и их предпочтительно привносят в форме соли или гидроксида.

Промотор, при его наличии в катализаторе, как правило, присутствует в количестве от 0,001 до 100 частей масс. на 100 частей масс. материала носителя, предпочтительно от 0,05 до 20, более предпочтительно, от 0,1 до 15. Однако следует принимать во внимание, что оптимальное количество промотора может варьироваться для соответствующих элементов, которые действуют как промотор.

Один из особенно предпочтительных катализаторов Фишера-Тропша содержит марганцевый или ванадиевый промотор.

Свежеприготовленный катализатор можно сформовать или сформировать посредством распылительной сушки, гранулирования, (роликового) прессования, экструзии или нанесения на металлическую подложку (подобную металлической проволоке). Каталитически активный металл и/или любой промотор можно добавить к материалу носителя до или после формования.

Например, в случае частиц неподвижного слоя, соединение кобальта, предпочтительно гидроксид кобальта, СоООН, оксид кобальта или продукт соосаждения гидроксидов кобальта и марганца, можно смешивать с тугоплавким оксидом металла с последующей экструзией. Либо тугоплавкий оксид металла можно экструдировать, а на последующей стадии пропитывать экструдаты соединением кобальта, предпочтительно солью кобальта, растворимой в воде и/или этаноле.

При формовании материала носителя может быть предпочтительным добавление связующего вещества, например, для повышения механической прочности катализатора или его предшественника. В дополнение к этому или в качестве альтернативы, к материалу носителя можно добавлять жидкость до его формования или в ходе данной процедуры. Жидкость может быть любой из подходящих жидкостей, известных в данной области техники, например, водой; аммиаком; спиртами, такими как метанол, этанол и пропанол; кетонами, такими как ацетон; альдегидами, такими как пропанал; и ароматическими растворителями, такими как толуол; а также смесями вышеупомянутых жидкостей. Наиболее удобной и предпочтительной жидкостью является вода. Жидкость может иметь в своем составе улучшители вязкости, такие как поливиниловый спирт.

В случае экструзии может возникнуть желание улучшать характеристики текучести материала носителя. В данном случае до экструзии предпочтительно вводить в состав один или несколько улучшителей текучести и/или экструзионных добавок. Подходящие присадки включают в себя жирные амины, четвертичные аммониевые соединения, поливинилпиридин, сульфоксониевые, сульфониевые, фосфониевые и иодониевые соединения, алкилированные ароматические соединения, ациклические карбоновые монокислоты, жирные кислоты, сульфонированные ароматические соединения, сульфаты спиртов, сульфаты простых эфиров спиртов, сульфатированные жиры и масла, соли фосфоновых кислот, полиоксиэтиленалкилфенолы, полиоксиэтиленовые спирты, полиоксиэтиленалкиламины, полиоксиэтиленалкиламиды, полиакриламиды, полиолы и ацетиленгликоли. Предпочтительные присадки имеются в продаже под торговыми марками Naico и Superfloc.

Для получения прочных экструдатов предпочтительно вводить до экструзии, по меньшей мере, одно соединение, которое действует как пептизирующий агент для тугоплавкого оксида металла. Например, пептизирующий агент для диоксида титана можно вводить до экструзии. Подходящие пептизирующие агенты хорошо известны в данной области техники и включают в себя основные и кислотные соединения. Примерами основных соединений являются аммиак; соединения, высвобождающие аммиак; соединения аммония или органические амины. В случае выполнения стадии прокалки после формования, подобные основные соединения удаляются при прокалке и не остаются в экструдатах. Это целесообразно, поскольку подобные основные соединения могут ухудшать каталитические характеристики конечного продукта. Предпочтительные основные соединения представляют собой органические амины или соединения аммония. Наиболее подходящим органическим амином является этаноламин. Подходящие кислотные пептизирующие агенты включают в себя слабые кислоты, например, муравьиную кислоту, уксусную кислоту, лимонную кислоту, щавелевую кислоту и пропионовую кислоту.

Необязательно, до экструзии можно вводить выгорающие материалы с целью формирования макропор в полученных экструдатах. Подходящие выгорающие материалы широко известны в данной области техники.

Суммарное количество улучшителей текучести/экструзионных добавок, пептизирующих агентов и выгорающих материалов в материале носителя, подлежащего экструдированию, предпочтительно находится в диапазоне от 0,1 до 20 мас.%, более предпочтительно от 0,5 до 10 мас.%, в расчете на общую массу смеси.

После формования материал носителя, необязательно включающий в себя дополнительные компоненты, можно упрочнять его прокалкой способом, известным в данной области техники. Температура прокалки зависит от используемого материала носителя. Диоксид титана предпочтительно прокаливают при температуре от 350 до 700°С, более предпочтительно, от 400 до 650°С, более предпочтительно, от 450 до 600°С. Тем не менее стадия прокалки является необязательной, особенно при получении катализатора Фишера-Тропша, содержащего диоксид титана и кобальт.

Активацию свежеприготовленного катализатора, является ли он порошкообразным суспензионным катализатором, катализатором неподвижного слоя или иммобилизованным суспензионным катализатором, можно выполнять любым известным способом и в стандартных условиях. Например, катализатор можно активировать при контактировании его с водородом или водородсодержащим газом, как правило, при температурах примерно от 200° до 350°С.

Катализатор, который подвергают обработке способом настоящего изобретения, дезактивировался посредством использования в процессе Фишера-Тропша.

В данном изобретении дополнительно предлагается способ осуществления реакции Фишера-Тропша, включающий в себя следующие стадии:

- регенерирование одной или нескольких частиц кобальтсодержащего катализатора Фишера-Тропша in situ в трубе реактора согласно настоящему изобретению, главным образом в соответствии с любым одним из п.п.1-9;

- подачу сингаза в реактор и обеспечение следующих условий процесса в реакторе: температура в диапазоне от 125 до 350°С, давление в диапазоне от 5 до 150 бар абсолютных и газовая часовая объемная скорость в диапазоне от 500 до 10000 Нл/л/ч;

- отведение продукта синтеза Фишера-Тропша из реактора.

Настоящее изобретение дополнительно относится к регенерированному катализатору и его использованию в процессах Фишера-Тропша. В данном изобретении предлагается способ осуществления реакции Фишера-Тропша, включающий в себя следующие стадии:

- подачу сингаза в реактор, при этом упомянутый реактор содержит частицы катализатора, которые были регенерированы с использованием способа согласно настоящему изобретению, главным образом в соответствии с любым одним из п.п.1-9, и обеспечение следующих условий процесса в реакторе: температура в диапазоне от 125 до 350°С, давление в диапазоне от 5 до 150 бар абсолютных и газовая часовая объемная скорость в диапазоне от 500 до 10000 Нл/л/ч;

- отведение продукта синтеза Фишера-Тропша из реактора.

Процесс Фишера-Тропша хорошо известен специалистам в данной области техники, и он охватывает синтез углеводородов из сингаза посредством контактирования сингаза с катализатором Фишера-Тропша в условиях реакции.

Синтез-газ можно получать любым подходящим способом, процедурой или по любой подходящей технологической схеме. Это включает в себя парциальное окисление и/или риформинг углеводородного сырья, известные в данной области техники. Для регулирования отношения Н2/СО в сингазе в процесс парциального окисления можно вводить диоксид углерода и/или пар. Отношение Н2/СО сингаза соответственно составляет от 1,5 до 2,3, предпочтительно от 1,6 до 2,0.

Сингаз, содержащий в основном водород, оксид углерода и, необязательно, азот, диоксид углерода и/или пар, подвергают контактированию с подходящим катализатором на стадии каталитической конверсии, на которой образуются углеводороды. Соответственно, по меньшей мере, 70 об.%/об. сингаза, предпочтительно, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, весь сингаз подвергают контактированию с катализатором.

Стационарный процесс каталитического синтеза углеводородов можно проводить в стандартных условиях синтеза, известных в данной области техники. Как правило, каталитическую конверсию можно осуществлять при температуре в диапазоне от 100 до 600°С, предпочтительно от 150 до 350°С, более предпочтительно от 175 до 275°С, наиболее предпочтительно от 200 до 260°С. Типичные значения суммарного давления процесса каталитической конверсии находятся в диапазоне от 5 до 150 бар абсолютных, более предпочтительно от 5 до 80 бар абсолютных. В условиях процесса каталитической конверсии образуются в основном С5+ углеводороды.

Подходящий режим для проведения процесса Фишера-Тропша с катализатором, содержащим частицы размером не менее 1 мм, представляет собой режим с неподвижным слоем катализатора, в основном, проточный режим с орошаемым слоем. Весьма подходящим реактором является многотрубный реактор с неподвижным слоем катализатора.

Экспериментальная часть

Способ измерения: активность

Значения каталитической активности можно определять, например, в модельном реакторе Фишера-Тропша. Измеренные значения каталитической активности можно выражать в виде выхода продукта в единицу времени на единицу объема (STY) или в виде показателя активности, при этом показатель активности, равный 1, соответствует выходу продукта в единицу времени на единицу объема (STY), равному 100 г/л.ч, при 200°С.

Приготовление образцов

Частицы неподвижного слоя получали следующим образом. Подготавливали смесь, содержащую порошок диоксида титана, гидроксид кобальта, гидроксид марганца, воду и несколько экструзионных добавок. Смесь вымешивали и подвергали формованию при помощи экструзии. Экструдаты сушили и прокаливали. Полученный катализатор (предшественник) содержал около 20 мас.% кобальта и около 1 мас.% марганца.

Данный катализатор использовали в процессе Фишера-Тропша в течение нескольких лет. После этого с дезактивированного, или отработанного, катализатора отводили продукт синтеза Фишера-Тропша при использовании газойля, полученного в процессе Фишера-Тропша. На следующей стадии дезактивированный катализатор обрабатывали водородсодержащим газом в течение нескольких часов при повышенной температуре. Дезактивированный катализатор окисляли при температуре 270°С. Разгружали реактор и получали образцы частиц дезактивированного катализатора.

В ходе разгрузки собирали порции из различных точек размещения в реакторе. Для сравнительного примера и примера согласно изобретению образцы отбирали с нижнего конца труб реактора.

Сравнительный пример

Получали раствор посредством смешивания концентрированного аммиака, карбоната аммония и воды. Массовые отношения составляли около 1:1:1.

Образцы дезактивированных частиц неподвижного слоя, полученные, как указано выше, обрабатывали данным раствором с использованием метода заполнения пор.

Частицы неподвижного слоя помещали в трубу реактора. Поры частиц неподвижного слоя заполняли раствором при помощи наполнения трубы реактора жидкостью, и по завершении периода контакта в течение 1 часа при 26,7°С осуществляли отвод избыточной жидкости.

Остальную жидкость оставляли в порах на период времени больше 5 мин при температуре от 50 до 60°С. Затем частицы высушивали.

Пример согласно изобретению

Образцы дезактивированных частиц неподвижного слоя, полученные, как указано выше, обрабатывали согласно изобретению.

Частицы неподвижного слоя помещали в трубу реактора. Поры частиц неподвижного слоя заполняли концентрированным раствором аммиака в воде при помощи наполнения трубы реактора данным раствором, и по завершении периода контакта в течение 1 часа при 35°С осуществляли отвод избыточной жидкости. Остальную жидкость оставляли в порах.

Диоксид углерода пропускали через трубу реактора по всей длине, занятой частицами катализатора. Аммиак и диоксид углерода превращались в карбонат аммония и/или бикарбонат аммония.

Обработанную диоксидом углерода жидкость, которая содержала карбонат аммония и/или бикарбонат аммония, оставляли в порах на период времени более 5 мин при температуре от 50 до 60°С. Затем частицы высушивали.

Измерения активности

Образцы из сравнительного примера и образцы из примера согласно изобретению восстанавливали водородсодержащим газом и затем определяли активность образцов.

Измерения активности и селективности осуществляли с использованием реакции Фишера-Тропша при температуре 210°С и общем давлении 60 бар абс. В таблице 1 приведены результаты измерений.

На начальном этапе измерений активности активность всех регенерированных образцов была выше по сравнению с активностью свежеприготовленных катализаторов. После 800 часов работы активность образцов сравнительных примеров была немного ниже активности образцов согласно изобретению.

Из результатов данных экспериментов очевидно, что и способ регенерации, используемый в сравнительном примере, и способ регенерации, используемый в примере согласно изобретению, приводят к получению регенерированных в достаточной степени катализаторов Фишера-Тропша.

Одно из преимуществ способа согласно настоящему изобретению заключается в том, что никакое или почти никакое количество кобальта не теряется в ходе стадии обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРИРОВАНИЯ КАТАЛИЗАТОРА | 2010 |

|

RU2554866C2 |

| РЕГЕНЕРАЦИЯ КАТАЛИЗАТОРА ФИШЕРА-ТРОПША ПУТЕМ ЕГО ОКИСЛЕНИЯ И ОБРАБОТКИ СМЕСЬЮ КАРБОНАТА АММОНИЯ, ГИДРОКСИДА АММОНИЯ И ВОДЫ | 2009 |

|

RU2522324C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ КАТАЛИЗАТОР И ЕГО ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2669372C2 |

| СТРУКТУРА КАТАЛИЗАТОРА | 2005 |

|

RU2381062C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2591702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ПРОДУКТОВ | 1996 |

|

RU2140897C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ | 2006 |

|

RU2412001C2 |

| СПОСОБ, ПРОВОДИМЫЙ В РЕАКТОРЕ С БАРБОТАЖНОЙ КОЛОННОЙ С ПРОДУВНОЙ ТРУБОЙ, И СПОСОБ РЕГЕНЕРАЦИИ СОДЕРЖАЩЕГОСЯ В НЕМ КАТАЛИЗАТОРА | 1998 |

|

RU2198868C2 |

| РАСПРЕДЕЛИТЕЛЬ ГАЗА ДЛЯ РЕАКТОРА | 2005 |

|

RU2365407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА | 2005 |

|

RU2409421C2 |

Изобретение относится к вариантам способа регенерирования одной или более частиц кобальтсодержащего катализатора Фишера-Тропша in situ в трубе реактора или ех situ вне трубы реактора, включающего следующие стадии: (i) окисление частицы (частиц) катализатора при температуре от 20 до 400°С, (ii) обработку частиц катализатора более 5 мин, (iii) высушивание и, необязательно, нагревание частицы (частиц) катализатора; и (iv) необязательно, восстановление частицы (частиц) катализатора водородом или водородсодержащим газом, причем стадия (ii) обработки включает (а)заполнение пор частицы (частиц) катализатора жидкостью с уровнем рН 10-14, содержащей аммиак и воду, при температуре 0-50°С, (б) пропускание диоксида углерода, (с) оставление в порах жидкости, обработанной диоксидом углерода на период времени более 5 мин при температуре 5-90°С. Также раскрывается способ осуществления реакции Фишера-Тропша, включающий стадии: регенерирование одной или более частиц кобальтсодержащего катализатора Фишера-Тропша in situ или ex situ, введение сингаза в реактор при условиях процесса - температура 125-350°С, давление 5-150 бар, объемная скорость 500-10000 Нл/л/ч и отведение продукта синтеза Фишера-Тропша из реактора. Технический результат заключается в снижении потерь кобальта при регенерации катализатора. 3 н. и 7 з.п. ф-лы,1 табл., 2 пр.

1. Способ регенерирования одной или более частиц кобальтсодержащего катализатора Фишера-Тропша in situ в трубе реактора, где упомянутая частица (частицы) катализатора была(были) дезактивированы посредством использования в процессе Фишера-Тропша, где указанный способ регенерирования включает следующие стадии:

(i) частицу (частицы) катализатора окисляют при температуре от 20 до 400°С, предпочтительно от 100 до 400°С, более предпочтительно от 200 до 400°С;

(ii) частицу (частицы) катализатора подвергают обработке в течение периода времени более 5 минут;

(iii) высушивают и, необязательно, нагревают частицу (частицы) катализатора; и

(iv) необязательно, восстанавливают частицу (частицы) катализатора водородом или водородсодержащим газом;

при этом стадия (ii) обработки включает в себя следующие ступени:

(ii)а поры частицы (частиц) катализатора заполняют жидкостью, содержащей аммиак, предпочтительно, жидкостью, содержащей воду и аммиак, и характеризующейся значением рН в диапазоне от 10 до 14, при температуре в диапазоне от 0 до 50°С, с использованием метода заполнения пор, при осуществлении которого большинство пор материала носителя на поверхности одной или нескольких частиц катализатора заполняется жидкостью, необязательно, избыточную жидкость удаляют, и частица(ы) не погружается(ются) в жидкость или частица(ы) не погружается(ются) в жидкость после удаления избыточной жидкости;

(ii)b пропускают диоксид углерода через трубу реактора по всей длине, занятой частицей (частицами) катализатора;

(ii)c оставляют в порах жидкость, обработанную диоксидом углерода, на период времени более 5 мин при температуре от 5 до 90°С, предпочтительно, при температуре от 40 до 70°С, более предпочтительно, при температуре от 50 до 60°С.

2. Способ регенерирования одной или более частиц кобальтсодержащего катализатора Фишера-Тропша, где упомянутая частица (частицы) катализатора была(были) дезактивированы посредством использования в процессе Фишера-Тропша в трубе реактора, где указанный способ регенерирования включает следующие стадии:

(a) окисляют частицу (частицы) катализатора в трубе реактора при температуре от 20 до 400°С, предпочтительно, от 100 до 400°С, более предпочтительно от 200 до 400°С;

(b) выгружают частицу (частицы) катализатора из трубы реактора;

(c) подвергают обработке частицу (частицы) катализатора в течение периода времени больше 5 мин;

(d) высушивают и, необязательно, нагревают частицу (частицы) катализатора;

при этом стадия (с) обработки включает в себя следующие ступени:

(с)I заполняют поры частицы (частиц) катализатора жидкостью, содержащей аммиак, предпочтительно, жидкостью, содержащей воду и аммиак, и характеризующейся значением рН в диапазоне от 10 до 14, при температуре в диапазоне от 0 до 50°С, с использованием метода заполнения пор, при осуществлении которого большинство пор материала носителя на поверхности одной или нескольких частиц катализатора заполняется жидкостью, необязательно, избыточную жидкость удаляют, и частица(ы) не погружается(ются) в жидкость или частица(ы) не погружается(ются) в жидкость после удаления избыточной жидкости;

(с)II пропускают диоксид углерода по всей длине, занятой частицей (частицами) катализатора;

(с)III оставляют в порах жидкость, обработанную диоксидом углерода, на период времени более 5 минут при температуре от 5 до 90°С, предпочтительно при температуре от 40 до 70°С, более предпочтительно при температуре от 50 до 60°С.

3. Способ по п.1 или 2, отличающийся тем, что частицу (частицы) катализатора восстанавливают водородом или водородсодержащим газом после стадии окисления и до стадии (ii) или (с) обработки.

4. Способ по п.1 или 2, в котором жидкость, содержащая аммиак, характеризуется значением рН в диапазоне от 11 до 14, предпочтительно от 11,5 до 14.

5. Способ по п.1 или 2, в котором дополнительно к диоксиду углерода на частицу (частицы) катализатора подают один или несколько аминов, например, метиламин, этиламин, пропиламин, бутиламин и/или этилендиамин, на стадии (ii)b или (с)II.

6. Способ по п.1 или 2, в котором дополнительно к диоксиду углерода на частицу (частицы) катализатора подают избыточный аммиак на стадии (ii)b или (с)II.

7. Способ по п.1 или 2, в котором частица (частицы) катализатора представляет (представляют) собой частицу (частицы) неподвижного слоя, размером больше 1 мм, или иммобилизованную(ые) суспензионную(ые) частицу (частицы), размером больше 1 мм.

8. Способ по п.1, в котором обработке подвергают 85% частицы (частиц) катализатора или меньше, предпочтительно 65% или меньше, более предпочтительно 55% или меньше, в силу чего определенная доля частицы (частиц) катализатора, размещенная со стороны входа, не подвергается или почти не подвергается обработке на стадии (ii) или (с).

9. Способ по п.8, отличающийся тем, что обработке подвергают, по меньшей мере, 20%, предпочтительно, по меньшей мере, 35%, еще более предпочтительно, по меньшей мере, 45% частицы (частиц) катализатора, в результате чего указанная часть частицы (частиц) катализатора, размещенная со стороны входа, подвергается обработке на стадии (ii) или (с).

10. Способ осуществления реакции Фишера-Тропша, включающий следующие стадии:

- регенерируют одну или более частиц кобальтсодержащего катализатора Фишера-Тропша in situ в трубе реактора по одному из пп.1-9;

- подают сингаз в реактор и обеспечивают следующие условия процесса в реакторе: температура в диапазоне от 125 до 350°С, давление в диапазоне от 5 до 150 бар абсолютных и газовая часовая объемная скорость в диапазоне от 500 до 10000 Нл/л/ч;

- отводят продукт синтеза Фишера-Тропша из реактора.

| WO 2010069978 A1 24.06.2010 | |||

| RU 2009107927 A 10.09.2010 | |||

| Устройство для отгибки и задачи переднего конца рулонной полосы с разматывателя в технологический агрегат | 1989 |

|

SU1625538A1 |

| RU 2002106591 A 20.12.2003 | |||

| US 6753354 B2 22.06.2004. | |||

Авторы

Даты

2016-03-20—Публикация

2011-12-22—Подача