Изобретение относится к устройству в соответствии с родовым понятием пункта 1 формулы изобретения.

Из уровня техники известны многочисленные аналогичные устройства разной конструкции, включающие в себя приемный бункер или режущий уплотнитель для измельчения, нагрева, размягчения и переработки рециклируемого полимерного материала, а также присоединенный к нему транспортер или экструдер для расплавления переработанного таким образом материала. При этом целью является получение максимально высококачественного конечного продукта, в большинстве случаев в виде гранулята.

Так, например, в EP 123771 или EP 303929 описаны устройства с приемным бункером и присоединенным к нему экструдером, причем подаваемый в приемный бункер полимерный материал измельчается за счет вращения измельчающих и смесительных инструментов, подвергается циркуляции и за счет ввода энергии одновременно нагревается. В результате образуется смесь с достаточно хорошей термической однородностью. После соответствующего времени пребывания эта смесь выгружается из приемного бункера в шнековый экструдер, транспортируется и при этом пластифицируется или расплавляется. При этом шнековый экструдер находится приблизительно на высоте измельчающих инструментов. Таким образом, размягченные полимерные частицы активно вдавливаются или набиваются смесительными инструментами в экструдер.

Большинство этих давно известных устройств не удовлетворяют в отношении получаемого на выходе шнека качества обработанного полимерного материала и/или в отношении его количественного выхода из шнека. Исследования показали, что требования к следующему за бункером шнеку, в большинстве случаев пластифицирующему шнеку, неодинаковые.

Для термически и механически однородного материала повышение качества полученного на выходе шнека материала возникает тогда, когда глубина зоны дозирования шнека очень велика, а частота его вращения поддерживается очень низкой. Исследования показали, что причиной этого является то, что обрабатываемый материал за счет такой геометрии шнека подвергается очень малому сдвигу. Сдвиг материала вычисляется по окружной скорости шнека, деленной на глубину его витков. За счет такой геометрии шнека материал механически и термически испытывает лишь небольшую нагрузку.

Если же значение придается повышению выхода из шнека или мощности, например комбинации разрыватель-экструдер, то частоту вращения шнека следует повысить, а это означает, что повышается и сдвиг. Однако из-за этого материал механически и термически испытывает повышенную нагрузку от шнека.

Как у медленно вращающегося и глубоко режущего шнека с большой глубиной витков, так и у быстро вращающего шнека упомянутое разное качество отдельных, подаваемых к шнеку партий материала, например разная величина хлопьев и/или разная температура полимерного материала, вызывает неоднородности получаемого на выходе шнека полимерного материала. Для их компенсации на практике повышается температурный профиль экструдера, а это означает, что к полимеру приходится подводить дополнительную энергию, что вызывает упомянутые термические повреждения полимерного материала и повышенное энергопотребление. Кроме того, полученный за счет этого на выходе экструдера полимерный материал имеет меньшую вязкость, т.е. является более жидкотекучим, что приводит к трудностям при дальнейшей переработке этого материала.

Отсюда видно, что параметры процесса, благоприятные для получения высокого качества материала на выходе шнека, противоречат друг другу.

Принципиальная задача шнека экструдера заключается в затягивании полимерного материала, его транспортировки, расплавления или агломерирования, а затем гомогенизации. Для этого он должен создавать определенное давление.

В принципе, классический шнек экструдера с прогрессивным сердечником разделен на три функциональные зоны. Такой трехзонный шнек является наиболее распространенной формой шнеков, с помощью которой можно перерабатывать большое число типов материалов. В зоне питания материал затягивается в шнек и за счет его вращения транспортируется дальше. В компрессионной зоне материал за счет уменьшения глубины витков уплотняется и расплавляется или агломерируется. В зоне дозирования расплав или агломерат доводится до нужной температуры переработки, гомогенизируется и полностью расплавляется. Кроме того, создается необходимое давление для преодоления сопротивления инструмента. Это влияет на производительность.

Важное значение для характера расплавления или агломерирования поступающего из режущего уплотнителя в экструдер, предварительно обработанного или размягченного полимерного материала и полученного конечного качества продукта, а также для производительности экструдера имеют, следовательно, длина отдельных участков или зон шнека, а также его параметры, например толщина, глубина витков и т.д.

У имеющихся здесь комбинаций режущий уплотнитель-транспортер возникают, следовательно, особые условия, поскольку материал, поступающий в транспортер, загружается не непосредственно, необработанным и холодным, а уже предварительно обработанным в режущем уплотнителе, т.е. нагретый, размягченный и/или частично кристаллизованный и т.д. Это также имеет решающее значение для процесса экструзии и окончательного качества расплава или конечных продуктов.

Обе системы, т.е. режущий уплотнитель и экструдер, оказывают влияние друг на друга, а результаты экструзии сильно зависят от предварительной обработки, как и то, как за счет экструзии можно компенсировать или повлиять на определенные параметры предварительной обработки.

Важной зоной является, следовательно, место сопряжения между режущим уплотнителем и экструдером, т.е. зоной, в которой предварительно обработанный материал передается с режущего уплотнителя в экструдер. С одной стороны, это чисто механическое проблемное место, поскольку здесь приходится связывать между собой два по-разному работающих устройства. К тому же это место сопряжения является «щекотливым» также для полимерного материала, поскольку он здесь в большинстве случаев находится вблизи области плавления в сильно размягченном состоянии, однако не должен расплавляться. Если температура слишком низкая, то падают производительность и качество, а если она слишком высокая и в некоторых местах происходит нежелательное расплавление, то зона питания забивается.

Кроме того, сложным делом являются точное дозирование и питание экструдера, поскольку речь идет о замкнутой системе и к зоне питания отсутствует прямой доступ, а подача материала в экструдер происходит из режущего уплотнителя, т.е. на нее нельзя воздействовать непосредственно, например через гравиметрический дозатор.

Следовательно, решающим является выполнение этого перехода продуманным как с механической точки зрения, так и с пониманием свойств полимера и одновременным принятием во внимание рентабельности всего процесса, т.е. высокой производительности и соответствующего качества. Здесь следует обратить внимание на отчасти противоположные условия.

Этим вышеупомянутым, известным из уровня техники устройствам присуще то, что направление транспортировки или вращения смесительных и измельчающих инструментов и, тем самым, направление, в котором частицы материала циркулируют в приемном бункере, и направление транспортировки экструдера, в основном, одинаковые. Такое сознательно выбранное расположение было вызвано желанием максимально набивать материалом шнек или принудительным образом снабжать его. Эта мысль набивать транспортирующий шнек или шнек экструдера частицами в направлении транспортировки шнека была вполне очевидной и отвечала распространенным представлениям специалиста, поскольку частицам за счет этого не приходится реверсировать направление своего движения, и, тем самым, не приходится прикладывать дополнительное усилие для реверсирования направления. На основе исходящих из этого дальнейших разработок постоянно наблюдалось стремление как можно больше заполнить шнек и усилить этот эффект набивки. Например, предпринимались также попытки конусообразно расширить зону питания экструдера или придать серповидную кривизну измельчающим инструментам, чтобы они могли набивать шнек размягченным материалом по типу шпателя. За счет смещения экструдера со стороны входа относительно бункера из радиального положения в тангенциальное эффект набивки был еще больше усилен, а полимерный материал еще сильнее вдавливался в экструдер вращающимся инструментом.

Такие устройства, в принципе, способны к функционированию и работают удовлетворительно, хотя и с периодическими проблемами.

Так, например, для материалов с небольшой энергоемкостью, таких как ПЭТ-волокна или пленки, или для материалов с низкой температурой липкости или размягчения, таких как полимолочная кислота, постоянно наблюдается тот эффект, что намеренная, в одном направлении набивка под давлением зоны питания экструдера полимерным материалом приводит к его преждевременному расплавлению непосредственно после зоны питания или в зоне питания экструдера. Из-за этого уменьшается, с одной стороны, транспортирующее действие экструдера, а, кроме того, может произойти частичное обратное течение этого расплава в зону режущего уплотнителя или приемного бункера, а это приводит к тому, что еще нерасплавившиеся хлопья пристают к расплаву, вследствие чего он снова охлаждается и частично застывает, и, таким образом, возникает образование или конгломерат в виде нароста из частично застывшего расплава и твердых полимерных частиц. За счет этого забивается зона питания экструдера и слипаются смесительные и измельчающие инструменты. Кроме того, уменьшается производительность экструдера, поскольку шнек недостаточно заполнен. К тому же при этом смесительные и измельчающие инструменты могут застревать. Как правило, в таких случаях установку приходится отключать и полностью очищать.

Кроме того, возникают проблемы у таких полимерных материалов, которые в режущем уплотнителе уже были нагреты почти до области своего плавления. Если при этом зона питания переполнена, то материал расплавляется и питание уменьшается.

Проблемы возникают также у вытянутых в большинстве случаев, полосовидных, волокнистых материалов определенной протяженности по длине и небольшой толщины или жесткости, т.е., например, у разрезанных на полосы полимерных пленок. Это происходит, в первую очередь, из-за того, что продолговатый материал на выходном конце питающего отверстия шнека повисает, причем один конец полосы направлен в приемный бункер, а другой - в зону питания. Поскольку как смесительные инструменты, так и шнек вращаются в одном направлении или оказывают на материал одинаковую составляющую направления транспортировки и сжатия, оба конца полосы нагружаются на растяжение и сжатие в одном направлении и полоса больше не может отделиться. В свою очередь, это приводит к скоплению материала в этой зоне, сужению сечения питающего отверстия, ухудшению характера загрузки и снижению производительности. Кроме того, из-за повышенного давления загрузки в этой зоне может произойти расплавление, вследствие чего возникают вышеупомянутые проблемы.

К таким вращающимся в одном направлении режущим уплотнителям присоединялись различные экструдеры, причем результаты были, в принципе, вполне приемлемыми. Однако заявитель провел обширные исследования, чтобы еще более улучшить всю систему.

Задачей изобретения является устранение упомянутых недостатков и усовершенствование устройства описанного выше рода так, чтобы помимо обычных материалов также восприимчивые или полосовидные материалы могли без проблем затягиваться шнеком, а также перерабатываться или обрабатываться при высоком качестве, максимально компактно, с небольшими затратами времени, с энергосбережением и с высокой производительностью.

Эта задача решается у устройства описанного выше рода посредством отличительных признаков п. 1 формулы.

При этом, прежде всего, предусмотрено, что воображаемое продолжение центральной продольной оси экструдера, если он содержит только один шнек, или продольная ось ближайшего к питающему отверстию шнека, если экструдер содержит более одного шнека, проходит против направления транспортировки экструдера мимо оси вращения, не пересекая ее, причем продольная ось экструдера, если он содержит только один шнек, или продольная ось ближайшего к питающему отверстию шнека со стороны выхода смещена на некоторое расстояние относительно радиали бункера, параллельной продольной оси и направленной наружу от оси вращения смесительного и/или измельчающего инструмента в направлении транспортировки экструдера.

Таким образом, направление транспортировки смесительных инструментов и направление транспортировки экструдера по сравнению с уровнем техники являются не одинаковыми, а, по меньшей мере, незначительно встречными, что уменьшает вышеупомянутый эффект набивки. За счет намеренного реверсирования направления вращения смесительных и измельчающих инструментов по сравнению с известными до сих пор устройствами снижается давление нагрузки на зону питания и уменьшается риск переполнения. Лишний материал больше не набивается с чрезмерным давлением в зону питания экструдера, а, напротив, лишний материал даже как тенденция снова удаляется оттуда, так что в зоне питания всегда имеется достаточно материала, однако он почти лишен давления или нагружается лишь небольшим давлением. Таким образом, шнек может достаточно заполняться и всегда питаться достаточным количеством материала без своего переполнения и возникновения локальных пиков давления, при которых материал мог бы расплавиться.

Таким образом, предотвращено расплавление материала в зоне питания экструдера, в результате чего повышается эффективность эксплуатации, увеличиваются интервалы техобслуживания и сокращается время простоя из-за возможных ремонтных работ и мер по очистке.

За счет снижения давления загрузки шиберы, с помощью которых известным образом можно регулировать степень заполнения шнека, реагируют заметно более чувствительно, а степень заполнения шнека можно регулировать еще точнее. В частности, в случае тяжелых материалов, например измельчаемого полиэтилена высокого давления или ПЭТ, можно тем легче найти оптимальный режим установки.

Кроме того, неожиданно предпочтительным оказалось то, что материалы, которые уже были размягчены почти до расплава, лучше загружаются во встречном режиме. В частности, тогда, когда материал уже находится в тестообразном или размягченном состоянии, шнек нарезает материал из тестообразного кольца, находящегося близко к стенке бункера. В случае направления вращения в направлении транспортировки шнека экструдера это кольцо, скорее всего, было бы продвинуто дальше и шнек не смог бы соскрести его, вследствие чего загрузка уменьшилась бы. Предложенное реверсирование направления вращения позволяет устранить этот недостаток.

Кроме того, при обработке описанных выше полосовидных или волокнистых материалов образовавшиеся свисания или скопления легче отделить или они вообще не образуются, поскольку на лежащей в направлении вращения смесительных инструментов выходной или вниз по потоку кромке отверстия вектор направления смесительных инструментов и вектор направления экструдера почти противоположные или, по меньшей мере, незначительно встречные, благодаря чему продолговатая полоса не может согнуться вокруг этой кромки и застрять, а снова подхватывается тромбом в приемном бункере.

В целом, за счет предложенного выполнения улучшается характер питания и заметно повышается расход. Вся система из режущего уплотнителя и экструдера становится за счет этого стабильнее и производительнее.

С этим тесно связано особое выполнение шнека именно в зоне питания и компрессионной зоне. Здесь заявитель неожиданным образом обнаружил, что особая геометрия шнека позволяет дополнительно улучшить характер питания. При этом предусмотрено, что отношение L/D шнека, начиная с конца питающего отверстия, ≥7. Иначе говоря, отношение длины шнека, измеренной от лежащего вниз по потоку в направлении его транспортировки края питающего отверстия или от лежащей на этом краю, наиболее удаленной вниз по потоку в направлении транспортировки шнека точки до удаленного от бункера дистального конца шнека или корпуса или до самого раннего, наиболее удаленного вверх по потоку, выполненного в корпусе выходного отверстия для расплава или для агломерата, к номинальному диаметру шнека ≥7. Под диаметром шнека подразумевается средний диаметр в зоне вниз по потоку от питающего отверстия.

Далее предусмотрено, что компрессионная зона шнека начинается только от отрезка А, составляющего более чем 1,5-кратное диаметра шнека и измеренного от лежащего вниз по потоку в направлении транспортировки шнека края питающего отверстия или от лежащей на этом краю, наиболее удаленной вниз по потоку в направлении транспортировки шнека точки. Благодаря этому обеспечивается щадящая загрузка и предотвращаются или выравниваются возможные локальные пики давления на материал или избыточная загрузка.

В зоне перед этим шнек, в основном, выполнен лишенным компрессии, т.е. некомпрессионным или даже декомпрессионным. Это является предпочтительным в зоне питания.

Начало компрессионной зоны шнека понимается как точка, в которой угол подъема шнека ≥1° или впервые достигает этого значения и возрастает. В зоне перед этим угол подъема <1°, и шнек, в основном, некомпрессионный или почти некомпрессионный. Этот угол подъема шнека определяется за счет разреза шнека посередине вдоль его центральной продольной оси. В каждом витке шнека берется самая низкая точка, и точки соединяются между собой. Из них образуется прямая или кривая, которая образует с продольной осью шнека или параллельной продольной оси линией угол подъема. Следовательно, угол подъема является мерой компрессионных свойств шнека или компрессионного воздействия шнека на материал. Чем больше угол подъема, тем более компрессионным действием обладает шнек. Угол подъема не может быть отрицательным, однако у выполненного декомпрессионным шнека подъем этой проведенной через точки прямой отрицательный, если смотреть в направлении транспортировки.

Наличие определенной зоны без давления имеет, с одной стороны, то преимущество, что без слишком сильного сдвига энергия вводится в материал щадящим образом, например за счет размещенных на экструдере нагревательных элементов. С другой стороны, из-за слишком длинной зоны без давления ненужным образом удлиняется конструкция экструдера, даже если отсутствует необходимость сделать зону без давления слишком длинной, поскольку поступающий из режущего уплотнителя материал уже соответственно подогрет. Применение подогретого и гомогенизированного материала из режущего уплотнителя позволяет сделать компрессионную зону короче, поскольку в материале уже имеется достаточно внутренней энергии и для его расплавления требуется короткая компрессионная зона.

За счет этого было создано особое выполнение системы режущий уплотнитель-экструдер, включающей в себя выполненный особым образом режущий уплотнитель с особым направлением вращения инструментов для эффективной, однако щадящей передачи размягченного материала на экструдер, и выполненный особым образом экструдер со шнеком, который именно в комбинации с этим режущим уплотнителем неожиданно хорошо затягивает материал, а затем уплотняет его. Как уже сказано, характер питания имеет решающее значение для качества расплава или агломерата и конечного продукта, а также производительности системы.

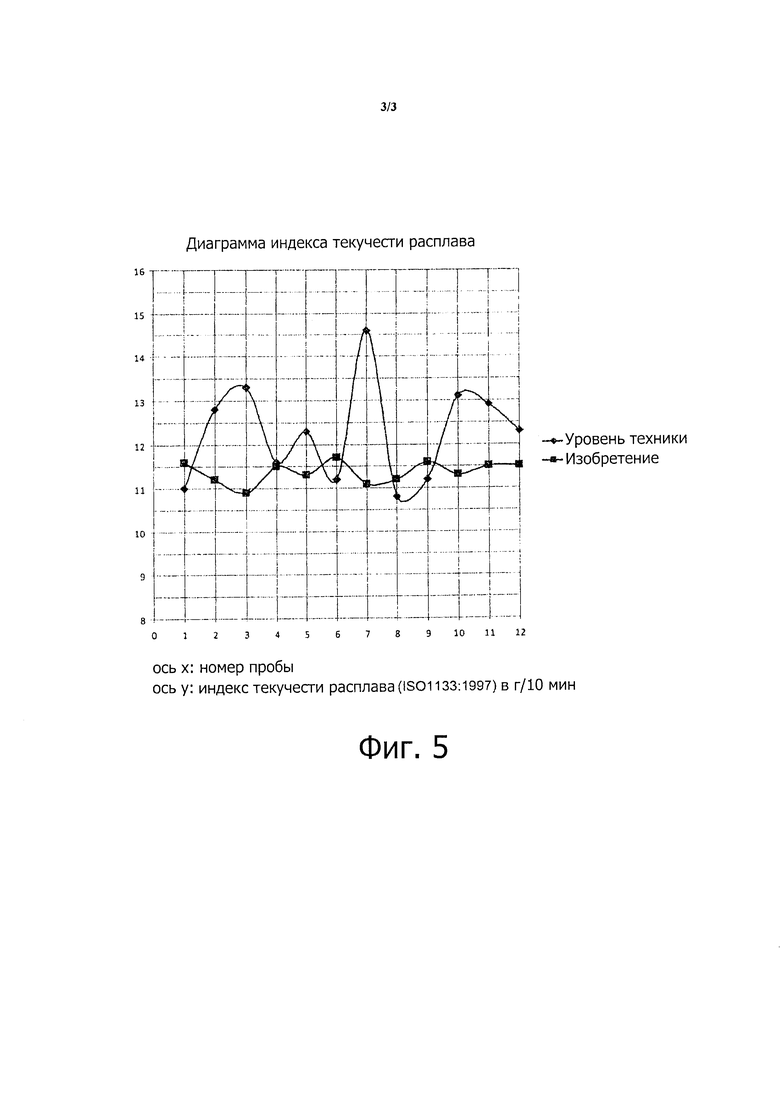

Проведенные заявителем сравнительные испытания показали следующее.

Волокнистый биополимер, а именно полимолочная кислота, обрабатывался в предложенной установке согласно фиг. 1, 2 (встречное вращение, L/D=14, A=2) и в конструктивно аналогичной известной установке (однонаправленное вращение, L/D=15, A=2, 5) при одинаковых в остальном параметрах.

На конце экструдера непрерывно отбирались пробы расплава и определялось значение показателя его текучести (MFI) в г/10 мин по ISO 1133:1997. Эти результаты показаны на фиг. 5.

Видно, что в известной установке возникает заметно больший диапазон колебаний значений MFI. Причиной этого, в том числе, может быть неравномерное заполнение шнека, что при переполнении приводит к окислительному и термическому разложению материала, в результате чего он становится более жидкотекучим, а значение MFI повышается. Это могло бы быть обусловлено усилением материала в зоне питания, что приводит к недозагрузке или к перезагрузке, которая тогда вызывает эти колебания значений вязкости.

Желательно достижение максимально постоянного значения MFI и одновременно такого значения MFI, которое было бы максимально аналогичным исходному значению обработанного материала. И то и другое достигается за счет предложенной установки, где постоянство выше, а диапазон колебаний значений MFI существенно меньше.

Другие предпочтительные варианты осуществления изобретения описаны следующими признаками.

В особенно предпочтительном варианте предусмотрено, что компрессионная зона шнека начинается перед отрезком В, составляющим максимум 30-кратное, в частности максимум 20-кратное, значение диаметра, и измеренным от лежащего вниз по потоку в направлении транспортировки шнека края или от наиболее удаленной вниз по потоку точки питающего отверстия. Зону без давления не требуется выполнять слишком длинной. С одной стороны, это ненужным образом удлинило бы установку, а, с другой стороны, слишком длительная транспортировка материала вплоть до расплавления или уплотнения является сложной и не способствует также качеству.

Согласно другому предпочтительному варианту отношение длины L шнека, измеренной от лежащего вниз по потоку относительно направления транспортировки края или от наиболее удаленной вниз по потоку точки питающего отверстия до выполненного в корпусе выходного отверстия у удаленного от бункера конца шнека, к номинальному диаметру d шнека ≥10, в частности ≥14.

Далее для характера питания предпочтительно, если компрессионная зона шнека начинается только от отрезка A, составляющего более чем 2-кратное, в частности 3-кратное значение, диаметра d шнека, и измеренного от лежащего вниз по потоку в направлении транспортировки шнека края или от наиболее удаленной вниз по потоку точки питающего отверстия.

В конструктивно предпочтительном и обеспечивающем высокую производительность по расплаву варианте предусмотрено, что длина компрессионной зоны шнека, т.е. 3-зонного шнека, до зоны дозирования составляет 0,5-7-кратное, преимущественно 1-5-кратное значение его диаметра.

Согласно одному предпочтительному варианту предусмотрено, что экструдер расположен на приемном бункере так, что скалярное произведение вектора направления (вектора направления вращения), ориентированного по касательной к окружности, описываемой радиально крайней точкой смесительного и/или измельчающего инструмента, или к проходящему мимо отверстия полимерному материалу, и перпендикулярно радиали приемного бункера и указывающей в направлении вращения, и/или движения смесительного, и/или измельчающего инструмента, и вектора направления транспортировки экструдера в каждой отдельной точке, или во всей зоне отверстия, или в каждой отдельной точке, или во всей зоне непосредственно радиально перед отверстием равно нулю или отрицательное. Зона непосредственно радиально перед отверстием определяется как та зона перед отверстием, в которой материал находится вплотную перед самым прохождением через отверстие, но еще не прошел через него. Таким образом, достигаются упомянутые выше преимущества и эффективно предотвращаются любые вызванные эффектами набивки образования агломератов в зоне питающего отверстия. В частности, речь не идет при этом также о пространственном расположении смесительных инструментов и шнека по отношению друг к другу, а, например, ось вращения не должна быть ориентирована перпендикулярно дну или продольной оси экструдера или шнека. Реверсирование направления вращения и вектор направления транспортировки лежат в одной, преимущественно горизонтальной, плоскости или в плоскости, ориентированной перпендикулярно к оси вращения.

Другой предпочтительный вариант возникает за счет того, что вектор направления вращения смесительного и/или измельчающего инструмента заключает с вектором направления транспортировки экструдера угол ≥90°≤180°, причем угол в точке пересечения обоих векторов направления измеряется на лежащем вверх по потоку относительно направления вращения или движения краю отверстия, в частности в наиболее удаленной вверх по потоку точке на этом краю или отверстии. За счет этого описан тот угловой диапазон, в котором экструдер должен быть расположен на приемном бункере для достижения предпочтительных эффектов. При этом во всей зоне отверстия или в каждой его точке происходит, по меньшей мере, незначительная встречная ориентация действующих на материал усилий или, в крайнем случае, - нейтральная в отношении давления поперечная ориентация. Ни в одной точке отверстия скалярное произведение векторов направления смесительных инструментов и шнека не является положительным, даже на участке отверстия не возникает, тем самым, слишком большого действия набивки.

В другом предпочтительном варианте осуществления изобретения предусмотрено, что вектор направления вращения или движения заключает с вектором направления транспортировки угол от 170 до 180°, измеренный в точке пересечения обоих векторов направления в середине отверстия. Такое расположение оправдано тогда, когда экструдер расположен на режущем уплотнителе по касательной.

Чтобы предотвратить возникновение слишком большого действия набивки, может быть предпочтительно предусмотрено, что расстояние или смещение продольной оси от радиали больше или равно половине внутреннего диаметра корпуса экструдера или шнека.

Далее в этом смысле может быть предпочтительным рассчитать расстояние или смещение продольной оси от радиали ≥7%, еще предпочтительнее ≥20% радиуса приемного бункера. У экструдеров с удлиненной зоной питания или шлицевой втулкой или расширенным карманом может быть предпочтительным, если это расстояние или смещение больше или равно радиусу приемного бункера. В частности, это относится к тем случаям, когда экструдер присоединен по касательной к приемному бункеру или проходит по касательной к его сечению.

При этом, в частности, предпочтительно, если продольная ось экструдера или шнека или продольная ось ближайшего к зоне питания шнека, или внутренняя стенка корпуса, или огибающая шнека проходит по касательной к внутренней стороне боковой стенки бункера, причем шнек преимущественно соединен на своей торцевой стороне с приводом, а на своем противоположном торцевом конце транспортирует материал к расположенному на торцевом конце корпуса выходному отверстию, в частности головке экструдера.

В случае радиально смещенных, однако расположенных не по касательной экструдеров, предпочтительно предусмотрено, что воображаемое продолжение продольной оси экструдера против направления транспортировки проходит через внутреннее пространство приемного бункера, по меньшей мере, на отдельных участках в виде секущей.

Предпочтительно предусмотрено, что отверстие непосредственно и напрямую и без большого промежутка или передающего участка, например транспортирующего шнека, соединено с питающим отверстием. Таким образом, возможна эффективная и щадящая передача материала.

Реверсирование направления вращения смесительных и измельчающих инструментов в бункере не может происходить ни в коем случае произвольно или по ошибке, и ни в известных устройствах, ни в предложенном устройстве нельзя просто так заставить вращаться смесительные инструменты во встречном направлении и, в частности, также потому, что смесительные и измельчающие инструменты определенным образом расположены асимметрично или ориентированными по направлению так, что они действуют только на одну сторону или в одном направлении. Если попытаться заставить такой агрегат вращаться в неправильном направлении, то тогда не образовался бы хороший тромб и материал достаточно не измельчался и не нагревался. Любой режущий уплотнитель имеет, тем самым, жестко заданное направление вращения смесительных и измельчающих инструментов.

В этой связи особенно предпочтительно, если воздействующие на полимерный материал, указывающие в направлении вращения или движения передние участки или передние кромки смесительных и/или измельчающих инструментов по-разному выполнены, искривлены, установлены или расположены по сравнению с задними или догоняющими в направлении вращения или движения участками.

При этом одно предпочтительное расположение предусматривает, что на смесительном и/или измельчающем инструменте расположены инструменты и/или ножи, которые в направлении вращения или движения оказывают на полимерный материал нагревающее, измельчающее и/или режущее действие. Инструменты и/или ножи могут быть закреплены непосредственно на валу или расположены преимущественно на расположенном, в частности параллельно дну, вращающемся инструментодержателе или на несущем диске, или выполнены в нем, или отформованы на нем, при необходимости, за одно целое.

В принципе, упомянутые эффекты существенны не только у сильно компрессионных расплавляющих экструдеров или агломераторов, но и у малокомпрессионных транспортирующих шнеков. Также в этом случае предотвращаются локальные переполнения.

В другом, особенно предпочтительном варианте предусмотрено, что приемный бункер выполнен, в основном, цилиндрическим с плоским дном и ориентированной вертикально к нему боковой стенкой в форме боковой поверхности цилиндра. Конструктивно просто далее, если ось вращения совпадает с центральной средней осью приемного бункера. В другом предпочтительном варианте предусмотрено, что ось вращения или центральная средняя ось бункера ориентирована вертикально и/или перпендикулярно дну. За счет этой особой геометрии в устройстве со стабильной и конструктивно простой конструкцией оптимизирован характер питания.

В этой связи также предпочтительно предусмотреть, чтобы смесительный и/или измельчающий инструмент или в случае нескольких расположенных друг над другом смесительных и/или измельчающих инструментов самый нижний, ближайший к дну смесительный и/или измельчающий инструмент и отверстие были расположены на небольшом расстоянии от дна, в частности в зоне самой нижней четверти высоты приемного бункера. При этом расстояние определяется и измеряется от самой нижней кромки отверстия или питающего отверстия до дна бункера в зоне края последнего. Поскольку угловая кромка выполнена в большинстве случаев закругленной, расстояние измеряется от самой нижней кромки отверстия вдоль воображаемых продолжений боковой стенки вниз до воображаемого продолжения дна бункера наружу. Подходящие расстояния составляют 10-400 мм.

Далее для обработки предпочтительно, если радиально крайние кромки смесительных и/или измельчающих инструментов доходят почти вплотную до боковой стенки.

Бункер необязательно должен иметь форму кругового цилиндра, хотя она предпочтительна по практическим и технологическим соображениям. Вместимость отличающихся от формы кругового цилиндра бункеров, например бункеров в форме усеченного конуса или цилиндрических бункеров эллиптической или овальной в плане формы, следует пересчитать равной вместимости бункеров в форме кругового цилиндра, предположив, что высота этого условного бункера равна его диаметру. Высота бункеров, существенно превышающая образующийся тромб (с учетом безопасного расстояния), остается неучтенной, поскольку такая чрезмерная высота не используется, и поэтому не оказывает больше никакого влияния на переработку материала.

Под терминами «экструдер» и «уплотнитель» в данном тексте следует понимать как экструдеры, с помощью которых материал полностью или частично расплавляется, например с классическим 3-зонным шнеком, так и экструдеры, с помощью которых размягченный материал лишь агломерируется, однако не расплавляется. В случае агломерирующих шнеков материал лишь на короткое время сильно уплотняется и режется, но не пластифицируется. Поэтому агломерирующий шнек дает на своем выходе материал, который полностью не расплавлен, а состоит из оплавленных лишь на своей поверхности частиц, которые как бы спечены. Однако в обоих случаях шнек оказывает давление на материал и уплотняет его.

В изображенных примерах описаны только компрессионные одновальные или одношнековые экструдеры. Однако в качестве альтернативы возможны также двух- или многовальные экструдеры, в частности с несколькими одинаковыми шнеками, имеющими, по меньшей мере, одинаковые диаметры d.

Другие признаки и преимущества изобретения приведены в описании нижеследующих примеров осуществления его объекта, которые не следует понимать как ограничивающие его и которые схематично и не в масштабе изображены на чертежах, на которых представляют:

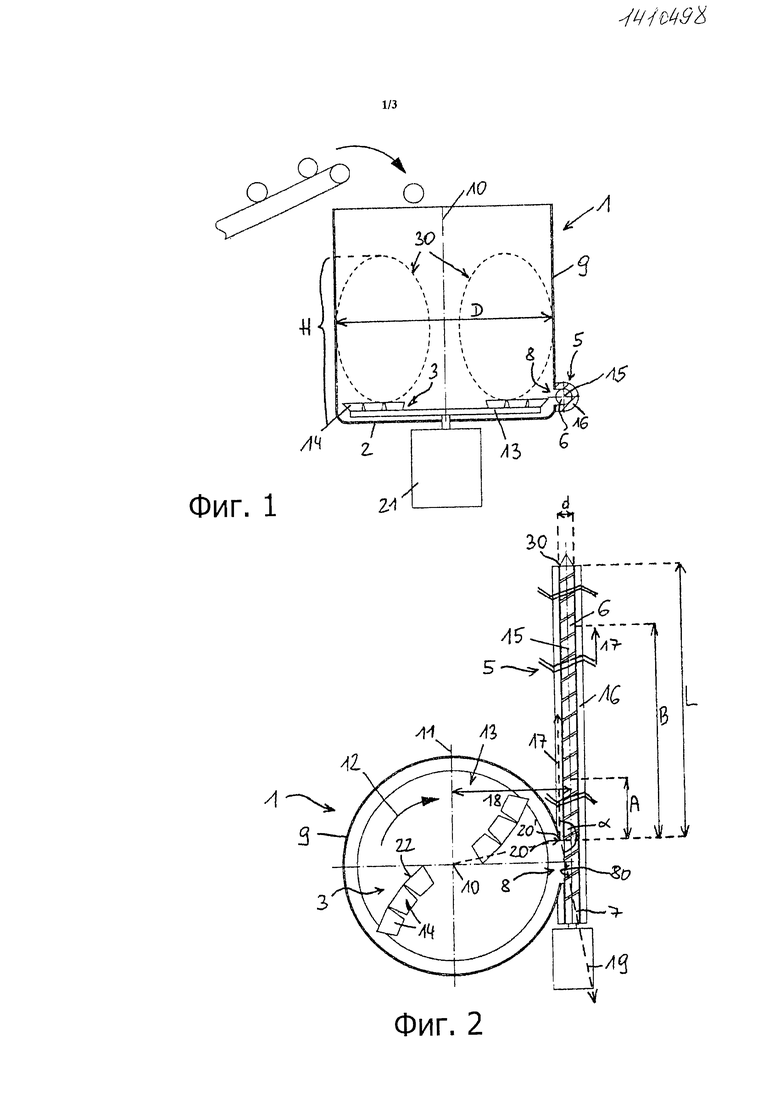

фиг. 1 - сечение устройства с присоединенным приблизительно по касательной экструдером;

фиг. 2 - разрез варианта из фиг. 1;

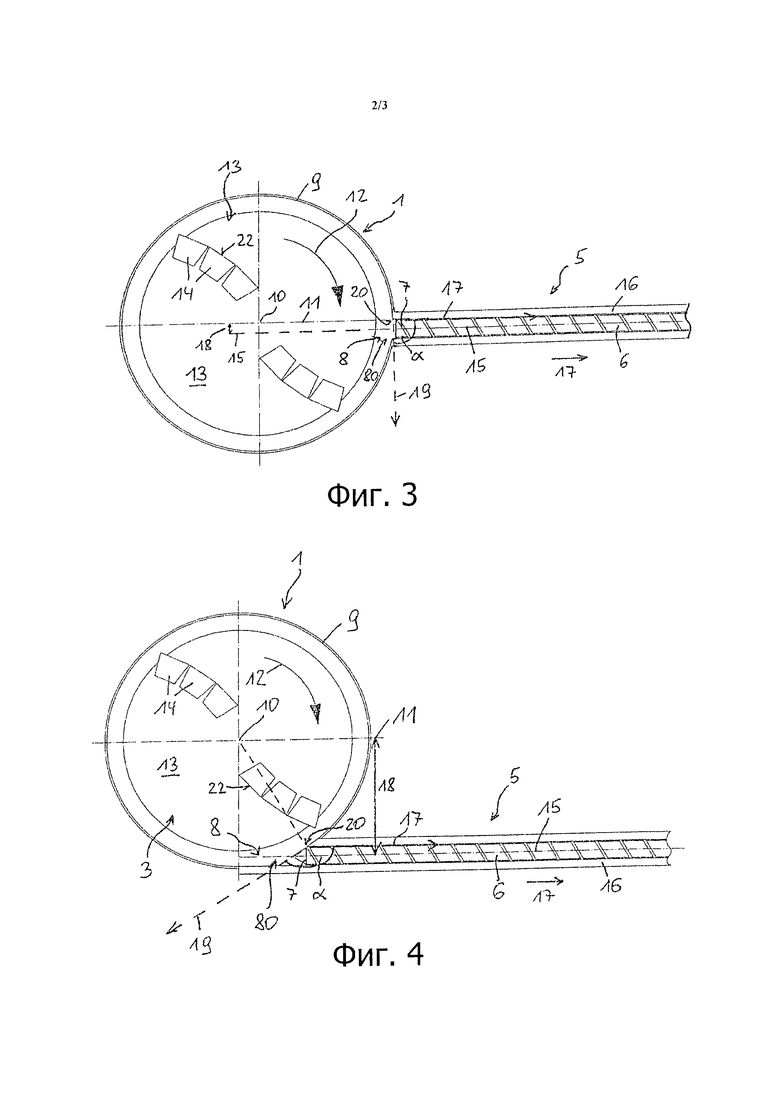

фиг. 3 - другой вариант с минимальным смещением;

фиг. 4 - другой вариант с большим смещением;

фиг. 5 - результаты испытаний.

Ни бункеры, ни шнеки или смесительные инструменты не показаны в масштабе ни как таковые, ни в соотношении между собой. Так, например, в действительности бункеры в большинстве случаев больше, или шнеки длиннее, чем показано.

Изображенная на фиг. 1 и 2 предпочтительная комбинация режущего уплотнителя и экструдера для подготовки или рециклирования полимерного материала содержит режущий уплотнитель, или разрыватель, или бункер 1 в виде кругового цилиндра с плоским горизонтальным дном 2 и ориентированной перпендикулярно к нему вертикальной боковой стенкой 9 в форме боковой поверхности цилиндра.

На небольшом расстоянии от дна 2, максимум в пределах от 10 до 20%, при необходимости, менее высоты боковой стенки 9, измеренном от дна 2 до ее самого верхнего края, расположен ориентированный параллельно дну плоский несущий диск или инструментодержатель 13, который вращается вокруг центральной оси 10 вращения, являющейся одновременно центральной средней осью бункера 1, в обозначенном стрелкой направлении 12 вращения или движения. Несущий диск 13 приводится во вращение двигателем 21, находящимся под бункером 1. На верхней стороне несущего диска 13 расположены ножи или инструменты, например режущие ножи 14, которые вместе с ним образуют смесительный и/или измельчающий инструмент 3.

Как схематично показано, ножи 14 расположены на несущем диске 13 не симметрично, а на своих указывающих в направлении 12 вращения или движения передних кромках 22 выполнены, установлены или расположены по-особому, механически воздействуя на полимерный материал специфическим образом. Радиально крайние кромки смесительных и/или измельчающих инструментов 3 подходят относительно близко, примерно на 5% радиуса 11 бункера 1, к внутренней поверхности боковой стенки 9.

Бункер 1 имеет вверху загрузочное отверстие, через которое в бункер 1, например посредством транспортирующего устройства, по стрелке загружается перерабатываемый материал, например порции полимерных пленок. В качестве альтернативы может быть предусмотрено, что бункер 1 закрыт и воздух откачивается из него, по меньшей мере, до технического вакуума, причем материал загружается через шлюзовую систему. Этот материал захватывается вращающимися смесительными и/или измельчающими инструментами 3 и завихряется в виде тромба 30, причем материал поднимается вверх вдоль вертикальной боковой стенки 9, а затем приблизительно в зоне активной высоты Н бункера 1 под действием силы тяжести снова падает внутрь и вниз в зону его середины.

Активная высота Н бункера 1 приблизительно равна его внутреннему диаметру D. Следовательно, в бункере 1 образуется тромб, материал которого завихряется как сверху вниз, так и в направлении 12 вращения. Тем самым, такое устройство вследствие особого расположения смесительных и измельчающих инструментов 3 или ножей 14 может эксплуатироваться только с заданным направлением 12 вращения или движения, а направление 12 вращения нельзя реверсировать просто так или без дополнительных изменений.

Загруженный полимерный материал измельчается смесительными и измельчающими инструментами 3, смешивается и при этом за счет введенной механической энергии трения нагревается и размягчается, однако не расплавляется. После определенного времени пребывания в бункере 1 гомогенизированный, размягченный, тестообразный, но не расплавленный материал выгружается из бункера 1 через отверстие 8, подается в зону питания экструдера 5, захватывается там шнеком 6 и расплавляется, что подробно поясняется ниже.

На высоте единственного в данном случае измельчающего и смесительного инструмента 3 в боковой стенке 9 бункера 1 выполнено упомянутое отверстие 8, через которое из бункера 1 выгружается предварительно обработанный полимерный материал. Он передается на расположенный по касательной на бункере 1 одношнековый экструдер 5, причем его корпус 16 имеет в своей боковой стенке питающее отверстие 80 для захватываемого шнеком 6 материала. Преимущество такого варианта состоит в том, что шнек 6 может приводиться во вращение от нижнего на чертеже торцевого конца схематично показанным приводом, так что верхний на чертеже торцевой конец шнека 6 может быть свободен от привода. Это позволяет расположить на этом верхнем торцевом конце выходное отверстие для подаваемого шнеком 6 пластифицированного или агломерированного полимерного материала, например в виде головки экструдера (не показана). Поэтому полимерный материал, не отклоняясь шнеком 6, может подаваться через выходное отверстие, что невозможно в вариантах, представленных на фиг. 3 и 4.

Питающее отверстие 80 находится в подающей или передающей материал связи с отверстием 8 и связано с ним в данном случае напрямую, непосредственно и без длинной промежуточной детали. Предусмотрена лишь очень короткая зона передачи.

В корпусе 16 с возможностью вращения вокруг своей продольной оси 15 установлен компрессионный шнек 6. Продольная ось 15 шнека 6 и экструдера 5 совпадают. Экструдер 5 подает материал по стрелке 17. Экструдер 5 представляет собой известный сам по себе традиционный экструдер, в котором размягченный полимерный материал уплотняется и за счет этого расплавляется, а расплав выходит затем с противоположной стороны на головке экструдера.

Смесительные и/или измельчающие инструменты 3 или ножи 14 лежат почти на той же высоте или в той же плоскости, что и центральная продольная ось 15 экструдера 5. Крайние концы ножей 14 достаточно отстоят от гребней шнека 6.

Как уже сказано, в варианте, представленном на фиг. 1 и 2, экструдер 5 присоединен по касательной к бункеру 1 или проходит по касательной к его сечению. Воображаемое продолжение центральной продольной оси 15 экструдера 5 или шнека 6 против направления 17 транспортировки экструдера 5 назад ведет на чертеже мимо оси 10 вращения, не пересекая ее. Продольная ось 15 экструдера 5 или шнека 6 смещена наружу на расстояние 18 от радиали 11 бункера 1, которая параллельна продольной оси 15 и направлена от оси 10 вращения смесительного и/или измельчающего инструмента 3 в направлении 17 транспортировки экструдера 5. В данном случае воображаемое продолжение назад продольной оси 15 экструдера 5 не проходит через внутреннее пространство бункера 1, а проходит вплотную мимо него.

Расстояние 18 немного больше радиуса бункера 1. Экструдер 5 смещен, тем самым, незначительно наружу или зона питания немного глубже.

Под термином «встречно направленный», «встречный» или «противоположный» следует понимать здесь любую ориентацию векторов по отношению друг к другу не под острым углом, как это подробно поясняется ниже.

Иначе говоря, скалярное произведение вектора 19 направления 12 вращения, ориентированного по касательной к окружности, описываемой крайней точкой смесительного и/или измельчающего инструмента 3, или по касательной к проходящему мимо отверстия 8 материалу, и указывающего в направлении 12 вращения или движения смесительных и/или измельчающих инструментов 3, и вектора 17 направления транспортировки экструдера 5, проходящий в направлении транспортировки параллельно центральной продольной оси 15, в каждой отдельной точке отверстия 8 или в зоне радиально непосредственно перед отверстием 8, везде равно нулю или отрицательное, но нигде не является положительным.

У питающего отверстия на фиг. 1 и 2 скалярное произведение вектора 19 направления 12 вращения и вектора направления 17 транспортировки в каждой точке отверстия 8 отрицательное.

Угол α между векторами 17 и 19, измеренный в наиболее удаленной вверх по потоку относительно направления 12 вращения точке 20 отверстия 8 или на наиболее удаленном вверх по потоку краю отверстия 8, составляет почти максимально около 170°.

Если переместиться вдоль отверстия 8 дальше вниз, т.е. в направлении 12 вращения, то тупой угол α будет увеличиваться. В середине отверстия 8 угол между векторами направлений составляет около 180°, а скалярное произведение максимально отрицательное, дальше влево угол становится даже больше 180°, а скалярное произведение снова немного уменьшается, однако остается всегда отрицательным. Однако эти углы больше не называются углами α, поскольку они не измерены в точке 20.

Не показанный на фиг. 2, измеренный в середине или в центре отверстия 8 угол β между вектором 19 направления 12 вращения и вектором 17 направления транспортировки составляет от 178 до 180°.

Устройство, представленное на фиг. 2, представляет собой первый крайний случай или экстремальное значение. При таком расположении возможно очень щадящее действие набивки, или возможна очень предпочтительная загрузка, и такое устройство предпочтительно, в частности, для восприимчивых материалов, обрабатываемых близко к области плавления, или для длиннополосного материала.

На фиг. 2 в качестве примера обозначены характерные длины и отрезки L, A, B. Как и остальные показанные на чертежах признаки, они обозначены лишь схематично и не в масштабе или относительно некорректно и частично укорочены за счет разрывов. В вариантах на фиг. 3 и 4 эти длины и отрезки не обозначены.

Отношение длины L шнека 6, измеренной от лежащего вниз по потоку в направлении его транспортировки края 20′ питающего отверстия 80 или от наиболее удаленной вниз по потоку точки 20 и до самого раннего, наиболее удаленного вверх по потоку относительно направления транспортировки выходного отверстия 30 в корпусе 16 у удаленного от бункера дистального конца 31 шнека 6, к номинальному диаметру d шнека 6 составляет в этом предпочтительном примере L/d=21.

Не показанная компрессионная зона шнека 6 начинается только от отрезка А, составляющего 6-кратное значение диаметра d шнека 6 и измеренного от края 20′ питающего отверстия 80. Перед началом компрессионной зоны шнек 6 выполнен, в основном, некомпрессионным, т.е. не оказывает никакого давления на захватываемый им материал.

Таким образом, компрессионная зона шнека 6 начинается, как и требуется, также перед отрезком В, составляющим 30-кратное значение диаметра d и измеренным от края 20′ питающего отверстия 80.

Фиг. 3 и 4 служат, в первую очередь, для иллюстрации возможностей присоединения экструдера в отношении направления вращения. Значения L, B и A не обозначены.

На фиг. 3 изображен альтернативный вариант, в котором экструдер 5 присоединен к бункеру 1 не по касательной, а своей торцевой стороной 7. Шнек 6 и корпус 16 экструдера 5 в зоне отверстия 8 приведены в соответствие с контуром внутренней стенки бункера 1 и заподлицо смещены назад. Ни одна часть экструдера 5 не проходит через отверстие 8 во внутреннее пространство бункера 1.

Расстояние 18 соответствует здесь от 15 до 20% радиуса 11 бункера 1 и примерно половине внутреннего диаметра d корпуса 16. Таким образом, этот вариант представляет собой второй предельный случай или экстремальное значение с минимально возможным смещением или расстоянием 18, когда направление 12 вращения или движения смесительных и/или измельчающих инструментов 3, по меньшей мере, незначительно встречно направлено направлению 17 транспортировки экструдера 5, а именно по всей площади сечения отверстия 8.

На фиг. 3 скалярное произведение равно точно нулю в той наиболее удаленной вверх по потоку точке 20, которая лежит на наиболее удаленном вверх по потоку краю отверстия 8. Угол α между вектором направления 17 транспортировки и вектором 19 направления 12 вращения, измеренный в точке 20 на фиг. 3, составляет точно 90°. Если переместиться вдоль отверстия 8 дальше влево, т.е. в направлении 12 вращения, то угол между векторами направлений будет увеличиваться и станет тупым углом больше 90°, а скалярное произведение будет одновременно отрицательным. Ни в одной точке или ни в одной зоне отверстия 8 скалярное произведение не является, однако, положительным или угол не может быть меньше 90°. За счет этого локальная избыточная загрузка не может произойти даже на одном участке отверстия 8 или ни в одной зоне отверстия 8 не может произойти опасного превышения действия набивки.

В этом и заключается решающее отличие от чисто радиального расположения, поскольку точка 20 или кромка 20' при радиальном расположении экструдера имела бы угол α меньше 90°, а зоны отверстия 8, лежащие справа рядом с радиалью 11, или вверх по потоку, или со стороны входа, имели бы положительное скалярное произведение. Следовательно, в этих зонах мог бы скапливаться локально расплавленный полимерный материал.

На фиг. 4 изображен другой альтернативный вариант, в котором экструдер 5 со стороны выхода смещен немного дальше, чем на фиг. 3, однако еще не по касательной, как на фиг. 1 и 2. В данном случае, как и на фиг. 3, воображаемое продолжение назад продольной оси 15 экструдера 5 проходит через внутреннее пространство бункера 1 по типу секущей. Вследствие этого при измерении в направлении периферии бункера 1 отверстие 8 шире, чем в варианте, представленном на фиг. 3. Также расстояние 18 соответственно больше, чем на фиг. 3, однако меньше радиуса 11. Угол α, измеренный в точке 20, составляет около 150°, благодаря чему по сравнению с фиг. 3 действие набивки уменьшается, что предпочтительнее для определенных восприимчивых полимеров. Правый от бункера 1 внутренний край или внутренняя стенка корпуса 16 примыкает к бункеру 1 по касательной, благодаря чему в отличие от фиг. 3 отсутствует тупая переходная кромка. В этой наиболее удаленной вниз по потоку точке отверстия 8, на фиг. 4 слева, угол составляет около 180°.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2584733C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2586700C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2582710C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2585030C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2575233C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2583260C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2578292C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2592789C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2577383C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2591143C2 |

Изобретение относится к устройству для предварительной обработки и последующей транспортировки или пластификации полимеров. Устройство содержит бункер с установленным в нем с возможностью вращения вокруг оси смесительным и/или измельчающим инструментом. В боковой стенке бункера выполнено отверстие, через которое выгружается полимерный материал, и предусмотрен транспортер с вращающимся в корпусе шнеком. Воображаемое продолжение продольной оси транспортера проходит против направления транспортировки транспортера мимо оси вращения. Продольная ось со стороны выхода смещена на расстояние от параллельной продольной оси радиали. Отношение L/D шнека ≥7, при этом компрессионная зона шнека начинается только от отрезка (A), составляющего более чем 1,5-кратное значение диаметра (d) шнека. Изобретение обеспечивает повышение производительности переработки материалов. 16 з.п. ф-лы, 5 ил.

1. Устройство для предварительной обработки и последующей пластификации или агломерирования полимеров, в частности термопластичных полимерных отходов с целью рециклирования, содержащее бункер (1) для перерабатываемого материала, причем в бункере (1) с возможностью вращения вокруг оси (10) установлен смесительный и/или измельчающий инструмент (3) для смешивания, нагрева и, при необходимости, измельчения полимерного материала, в боковой стенке (9) бункера (1) в зоне высоты смесительного и/или измельчающего инструмента (3) или ближайшего к дну смесительного и/или измельчающего инструмента (3) выполнено отверстие (8), через которое предварительно обработанный полимерный материал выгружается из бункера (1), предусмотрен, по меньшей мере, один экструдер или уплотнитель (5) для приема предварительно обработанного материала, по меньшей мере, с одним, установленным в корпусе (16) с возможностью вращения компрессионным, пластифицирующим или агломерирующим шнеком (6), корпус (16) имеет на своей торцевой стороне (7) или в своей боковой стенке питающее отверстие (80) для захватываемого шнеком (6) материала, которое сообщено с отверстием (8), отличающееся тем, что воображаемое продолжение центральной продольной оси (15) экструдера (5) или ближайшего к питающему отверстию (80) шнека (6) проходит против направления (17) транспортировки экструдера (5) мимо оси (10) вращения, не пересекая ее, причем продольная ось (15) экструдера (5) или ближайшего к питающему отверстию (80) шнека (6) со стороны выхода и в направлении (12) вращения или движения смесительного и/или измельчающего инструмента (3) смещена на расстояние (18) от радиали (11) бункера (1), параллельной продольной оси (15) и направленной наружу от оси (10) вращения смесительного и/или измельчающего инструмента (3) в направлении (17) транспортировки экструдера (5), длина (L) шнека (6), измеренная от лежащего вниз по потоку в направлении транспортировки шнека (6) края (20′) питающего отверстия (80) до конца шнека (6) или до самого раннего, наиболее удаленного вверх по потоку относительно направления транспортировки шнека (6) выходного отверстия (30) в корпусе (16) для расплава у удаленного от бункера дистального конца (31) шнека (6), к номинальному диаметру (d) шнека (6) ≥7, компрессионная зона шнека (6) начинается только от отрезка (A), составляющего более чем 1,5-кратное значение диаметра (d) шнека (6) и измеренного от лежащего вниз по потоку в направлении транспортировки шнека (6) края (20′) или от лежащей на этом краю, наиболее удаленной вниз по потоку точки (20) питающего отверстия (80), при этом под началом компрессионной зоны шнека (6) понимается точка, в которой угол подъема шнека (6) впервые ≥1°, перед началом компрессионной зоны шнек (6) выполнен, в основном, некомпрессионным или декомпрессионным, а угол подъема <1°, причем угол подъема является углом между центральной продольной осью (15) шнека (6) или параллелью ей и проложенной через самые низкие точки каждого витка шнека прямой или кривой.

2. Устройство по п. 1, отличающееся тем, что компрессионная зона шнека (6) начинается перед отрезком (B), составляющим максимум 30-кратное, преимущественно максимум 20-кратное значение, диаметра (d) и измеренным от лежащего вниз по потоку в направлении транспортировки шнека (6) края (20′) питающего отверстия (80).

3. Устройство по п. 1, отличающееся тем, что отношение длины (L) шнека (6), измеренной от лежащего вниз по потоку в направлении транспортировки шнека (6) края (20′) питающего отверстия (80) до самого раннего выходного отверстия (30), к номинальному диаметру (d) шнека (6) ≥10, в частности ≥14.

4. Устройство по любому из пп. 1-3, отличающееся тем, что компрессионная зона шнека (6) начинается только от отрезка (A), составляющего более чем 2-кратное, преимущественно 3-кратное значение, диаметра (d) шнека (6) и измеренного от лежащего вниз по потоку в направлении транспортировки шнека (6) края (20′) питающего отверстия (80).

5. Устройство по любому из пп. 1-3, отличающееся тем, что длина компрессионной зоны шнека (6) составляет 0,5-7-кратное, преимущественно 1-5-кратное значение, его диаметра (d).

6. Устройство по п. 1, отличающееся тем, что для соединенного с бункером (1) экструдера (5) скалярное произведение вектора направления (19) вращения, ориентированного по касательной к окружности, описываемой радиально крайней точкой смесительного и/или измельчающего инструмента (3), или к проходящему мимо отверстия (8) полимерному материалу и перпендикулярно радиали (11) бункера (1) и указывающего в направлении (12) вращения и/или движения смесительного и/или измельчающего инструмента (3), и вектора (17) направления транспортировки экструдера (5) в каждой отдельной точке, или во всей зоне отверстия (8), или непосредственно радиально перед отверстием (8) равно нулю или отрицательное.

7. Устройство по п. 1, отличающееся тем, что вектор направления (19) вращения радиально крайней точки смесительного и/или измельчающего инструмента (3) и вектор (17) направления транспортировки транспортера (5) заключают угол 90°≤(α)≤180°, измеренный в точке пересечения обоих векторов (17, 19) на лежащем вверх по потоку относительно направления (12) вращения или движения смесительного и/или измельчающего инструмента (3) краю отверстия (8) со стороны входа, в частности в наиболее удаленной вверх по потоку точке (20) на этом краю или отверстии (8).

8. Устройство по п. 1, отличающееся тем, что вектор (19) направления (12) вращения или движения и вектор (17) направления транспортировки экструдера (5) заключают угол (β) от 170 до 180°, измеренный в точке пересечения обоих векторов (17, 19) в центре отверстия (8).

9. Устройство по п. 1, отличающееся тем, что расстояние (18) больше или равно половине внутреннего диаметра корпуса (16) экструдера (5) или шнека (6) и/или больше или равно 7%, преимущественно больше или равно 20% радиуса бункера (1) или расстояние (18) больше или равно радиусу бункера (1).

10. Устройство по п. 1, отличающееся тем, что воображаемое продолжение продольной оси (15) экструдера (5) против направления транспортировки расположено по типу секущей к сечению бункера (1) и, по меньшей мере, частично проходит через внутреннее пространство бункера (1).

11. Устройство по п. 1, отличающееся тем, что экструдер (5) присоединен по касательной к бункеру (1) или проходит по касательной к его сечению или продольная ось (15) экструдера (5) или шнека (6) или продольная ось ближайшего к питающему отверстию (80) шнека (6) проходит по касательной к внутренней стороне боковой стенки (9) бункера (1), причем преимущественно шнек (6) соединен на своей торцевой стороне (7) с приводом, а на противоположном торцевом конце выполнен с возможностью транспортировки материала к расположенному на торцевом конце корпуса (16) выходному отверстию, в частности головке экструдера.

12. Устройство по п. 1, отличающееся тем, что отверстие (8) непосредственно и напрямую и без существенного промежутка, в частности без передающего участка или транспортирующего шнека, соединено с питающим отверстием (80).

13. Устройство по п. 1, отличающееся тем, что смесительный и/или измельчающий инструмент (3) содержит инструменты и/или ножи (14), которые в направлении (12) вращения или движения оказывают на полимерный материал измельчающее, режущее или нагревающее действие, причем инструменты и/или ножи (14) выполнены или расположены преимущественно на установленном с возможностью вращения, в частности параллельно дну (2), инструментодержателе (13), в частности несущем диске (13).

14. Устройство по п. 1, отличающееся тем, что воздействующие на полимерный материал, указывающие в направлении (12) вращения или движения передние участки или передние кромки (22) смесительных и/или измельчающих инструментов (3) или ножей (14) по-разному выполнены, установлены, искривлены и/или расположены по сравнению с задними или догоняющими в направлении (12) вращения или движения участками.

15. Устройство по п. 1, отличающееся тем, что бункер (1) выполнен, в основном, в виде кругового цилиндра с плоским дном (2) и ориентированной вертикально к нему боковой стенкой (9), и/или ось (10) вращения смесительных и/или измельчающих инструментов (3) совпадает с центральной средней осью бункера (1), и/или ось (10) вращения или центральная средняя ось ориентирована вертикально и/или перпендикулярно дну (2).

16. Устройство по п. 1, отличающееся тем, что самый нижний инструментодержатель (13) или самый нижний из смесительных и/или измельчающих инструментов (3) и/или отверстие (8) расположено близко к дну (2) на небольшом расстоянии от него, в частности в зоне нижней четверти высоты бункера (1), преимущественно на расстоянии от 10 до 400 мм от дна (2).

17. Устройство по любому из пп. 1-3, 6-16, отличающееся тем, что экструдер (5) представляет собой одношнековый экструдер (6) с единственным компрессионным шнеком (6) или двух- или многошнековый экструдер, причем диаметры d отдельных шнеков (6) одинаковы.

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2001 |

|

RU2196255C2 |

| Щетка | 1982 |

|

SU1233855A1 |

| WO 2010118447 A1, 21.10.2010 | |||

| Устройство для кручения и наматывания нити на текстильной машине | 1985 |

|

SU1273412A1 |

| АППАРАТ ДЛЯ ИЗМЕЛЬЧЕНИЯ И СМЕШЕНИЯ | 0 |

|

SU259352A1 |

Авторы

Даты

2016-03-20—Публикация

2012-10-12—Подача