Область техники

Данное изобретение относится к чернилам для струйной печати и устройству для струйной печати.

Предшествующий уровень техники

Устройство для струйной печати является устройством для формирования изображения посредством выталкивания небольшого количества чернила при применении пузырьков, образуемых посредством нагревания, пьезоэлектрическим или электростатическим образом, чтобы нанести чернила на среду для печати, такую как бумага, с последующей сушкой чернил.

В последнее время, имели место высокие требования к устройствам для струйной печати для промышленного применения, и желательными являются устройства для струйной печати, которые могут соответствовать высокоскоростной печати и использованию различных сред для печати. Когда скорость печати увеличивается, желательным является струйный принтер, снабженный линейной головкой.

Кроме того, принимая во внимание экологичность и безопасность, имеется потребность в водных чернилах для струйной печати.

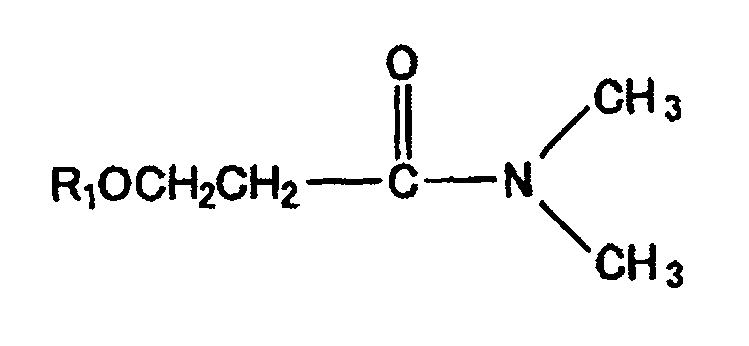

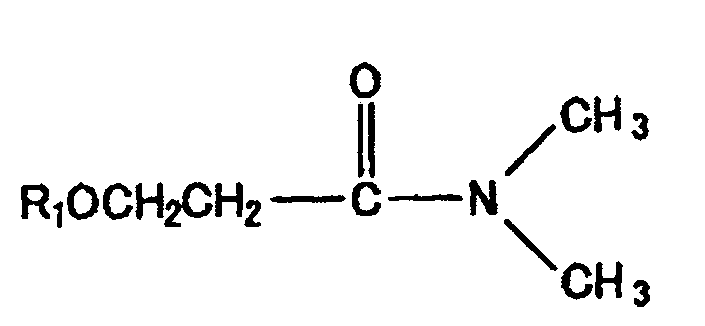

Патентный документ 1 описывает композицию водных чернил, содержащую пигмент, воду, органический растворитель, смолу и агент для регулирования поверхности, для композиции чернил, в которой органический растворитель является соединением, представленным приведенной ниже общей формулой:

R1OCH2CH2CONR2R3

(где R1 представляет собой алкильную группу C1-C8; и каждая из R2 и R3 представляет собой независимым образом атом водорода, алкильную группу C1-C6 или группу, содержащую эфирную связь в алкильной группе C1-C6), и в котором количество органического растворителя составляет от 10% по массе до 49% по массе по отношению к общему количеству воды и органического растворителя.

Однако, когда изображение, имеющее большое количество нанесенных водных чернил, такое как фотография и рисунок, печатают на листе для печати коммерческой продукции, глянцевитость и устойчивость к отмарыванию изображения не могут быть достигнуты одновременно с предотвращением сморщивания и вспенивания. Соответственно, в настоящее время желательно предоставлять чернила для струйной печати, которые могут обеспечивать глянцевитость и устойчивость к отмарыванию изображения при одновременном предотвращении сморщивания и вспенивания, когда изображение, имеющее большое количество нанесенных водных чернил, такое как фотография и рисунок, формируют на листе для печати коммерческой продукции.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии (JP-A) №2011-68838

Сущность изобретения

Техническая проблема

Данное изобретение направлено на решение различных проблем в данной области техники и на достижение указанной ниже цели. Целью данного изобретения является предоставление чернил для струйной печати, которые имеют превосходную глянцевитость и устойчивость к отмарыванию изображения и способны к предотвращению возникновения сморщивания и вспенивания, даже когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции.

Решение проблемы

Средства для решения вышеуказанной проблемы являются следующими:

Чернила для струйной печати по данному изобретению содержат:

Чернила для струйной печати, содержащие:

вододиспергируемое окрашивающее вещество;

поверхностно-активное вещество;

смачиватель;

вододиспергируемую смолу;

увлажняющий агент, содержащий по меньшей мере многоатомный спирт, имеющий равновесную влажность 30% по массе или выше при 23°C и относительной влажности (RH) 80%;

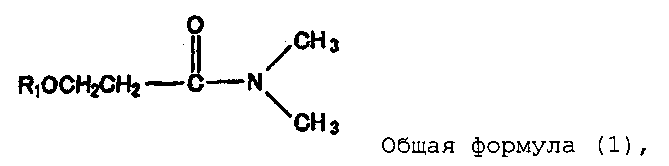

соединение, представленное приведенной ниже общей формулой (1);

воду; и

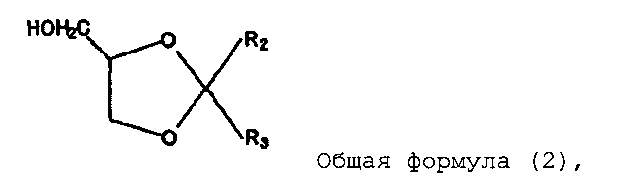

по меньшей мере одно соединение из группы, состоящей из соединения, представленного приведенной ниже общей формулой (2), соединения, представленного приведенной ниже общей формулой (3), и соединения, представленного приведенной ниже общей формулой (4),

где вододиспергируемое окрашивающее вещество является по меньшей мере одним веществом, выбранным из группы, состоящей из самодиспергируемого пигмента, пигмента, диспергированного посредством агента для диспергирования пигмента, и частиц смолы, каждая из которых содержит пигмент,

где общее количество вододиспергируемого окрашивающего вещества и вододиспергируемой смолы составляет от 8% по массе до 35% по массе, и

где массовое отношение вододиспергируемой смолы к вододиспергируемому окрашивающему веществу составляет от 2 до 8:

Общая формула (1),

где R1 представляет собой C4-C6 алкильную группу,

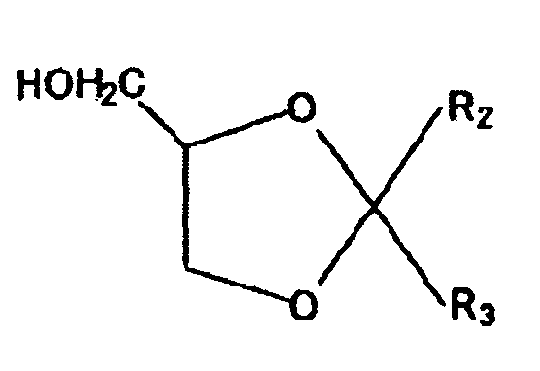

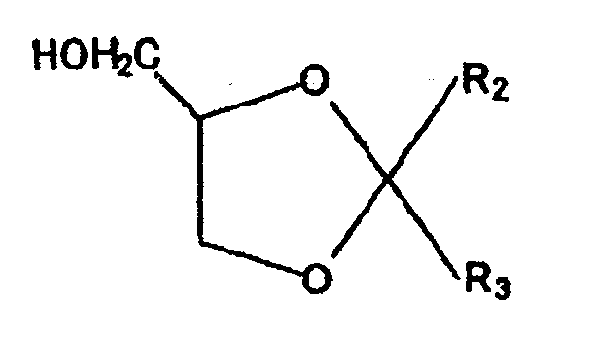

Общая формула (2),

где R2 представляет собой атом водорода, метильную группу или этильную группу, и R3 представляет собой C1-C4 алкильную группу,

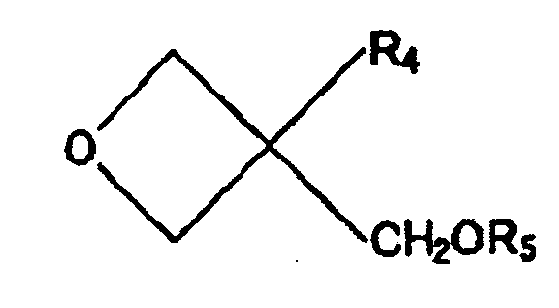

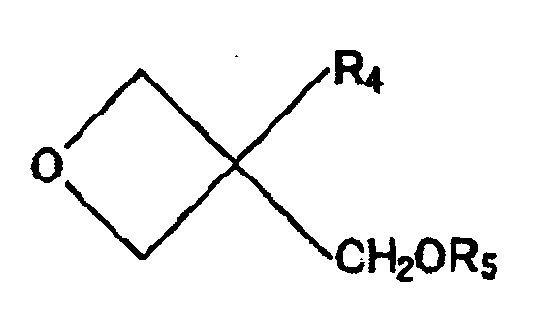

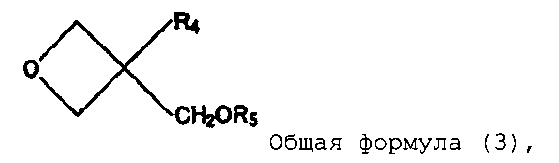

Общая формула (3),

где R4 представляет собой метильную группу или этильную группу, и R5 представляет собой гидроксильную группу, C1-C8 алкильную группу, циклоалкильную группу или арильную группу,

,

,

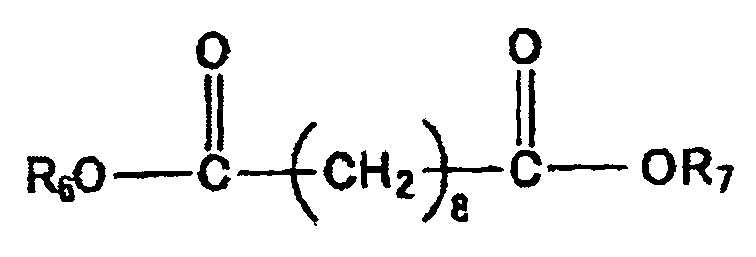

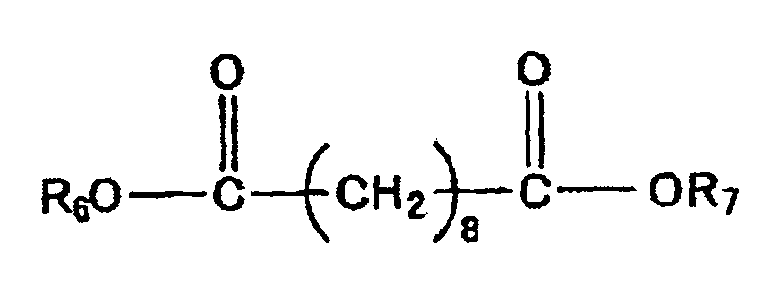

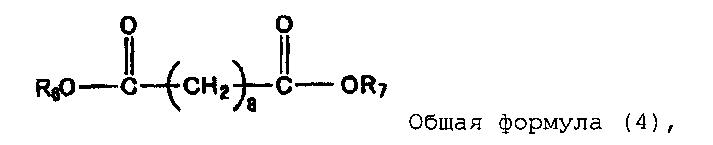

Общая формула (4)

где каждая из R6 и R7 представляет собой независимым образом C1-C8 алкильную группу.

Преимущества данного изобретения

Данное изобретение может решить вышеуказанные различные проблемы в данной области техники, и может предоставить чернила для струйной печати, которые имеют превосходную глянцевитость и устойчивость к отмарыванию изображения и способны к предотвращению возникновения сморщивания и вспенивания, даже когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции.

Краткое описание чертежей

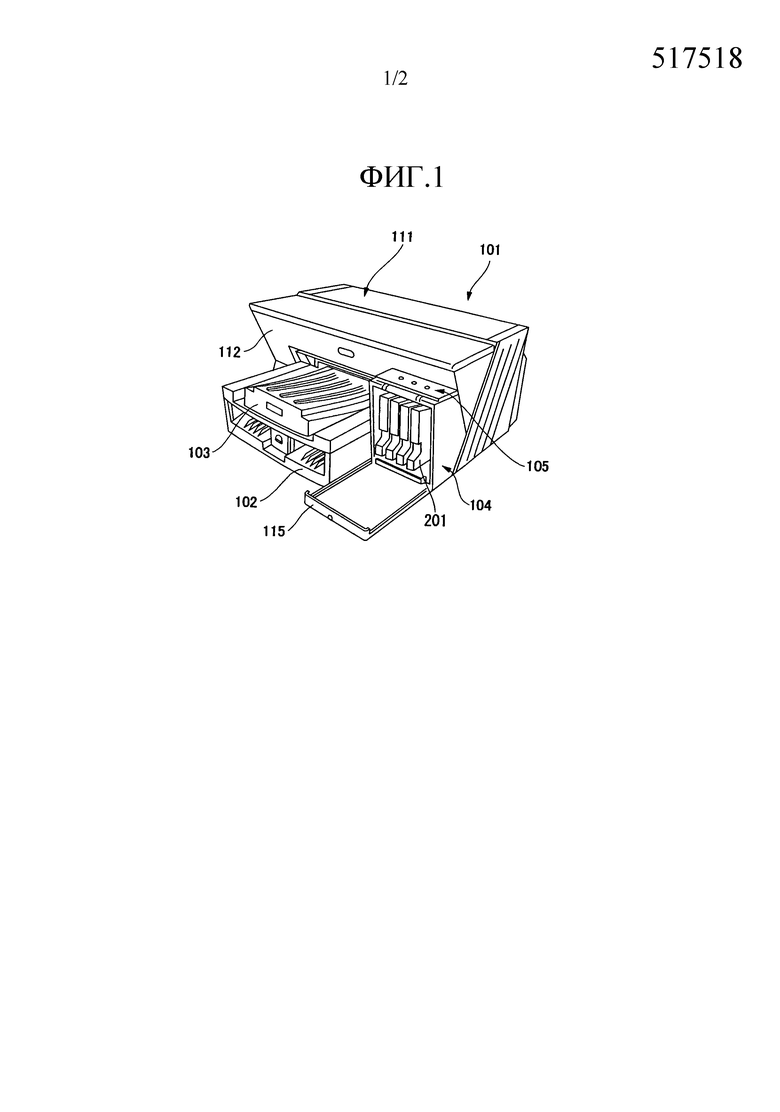

Фиг. 1 представляет собой перспективный вид для пояснения устройства для струйной печати в состоянии, в котором крышка отсека для загрузки картриджа с чернилами открыта.

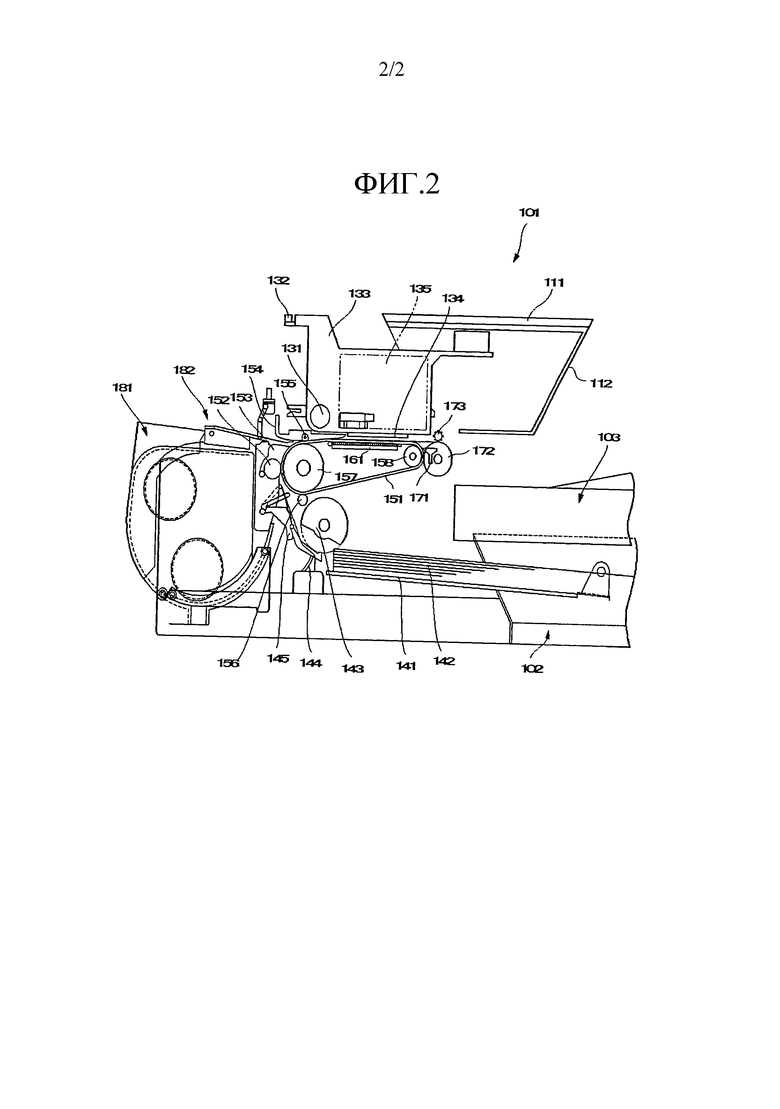

Фиг. 2 представляет собой схематическое изображение для пояснения конструкции устройства для струйной печати в целом.

Описание вариантов осуществления

(Чернила для струйной печати)

Чернила для струйной печати содержат: вододиспергируемое окрашивающее вещество; поверхностно-активное вещество; смачиватель; вододиспергируемую смолу, увлажняющий агент, содержащий по меньшей мере многоатомный спирт, имеющий равновесную влажность 30% по массе или более при 23°C и относительной влажности (RH) 80%; соединение, представленное общей формулой (1); воду; и по меньшей мере одно соединение, выбранное из группы, состоящей из соединения, представленного общей формулой (2), соединения, представленного общей формулой (3), и соединения, представленного общей формулой (4). Чернила для струйной печати могут дополнительно содержать 3-метокси-N,N-диметилпропионамид и другие компоненты, при необходимости.

Вододиспергируемое окрашивающее вещество является самодиспергируемым пигментом, пигментом, диспергированным посредством агента для диспергирования пигмента, или частицами смолы, каждая из которых содержит пигмент.

Общее количество пигмента и вододиспергируемой смолы в чернилах для струйной печати составляет от 8% по массе до 35% по массе. Когда их общее количество меньше чем 8% по массе, глянцевитость и устойчивость к отмарыванию изображения ухудшены, когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции. Когда их общее количество больше чем 35% по массе, результирующие чернила имеют низкую стабильность выпуска.

Массовое отношение вододиспергируемой смолы к пигменту составляет от 2 до 8. Когда их массовое отношение меньше чем 2, получаемая глянцевитость является низкой, когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции. Когда их массовое отношение больше чем 8, результирующие чернила имеют низкую стабильность выпуска.

Чернила для струйной печати содержат по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, представленных общими формулами (2) по (4), вместе с соединением, представленным общей формулой (1), и поэтому возникновение сморщивания и вспенивания чернил для струйной печати может быть предотвращено когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции.

<Соединение, представленное общей формулой (1)>

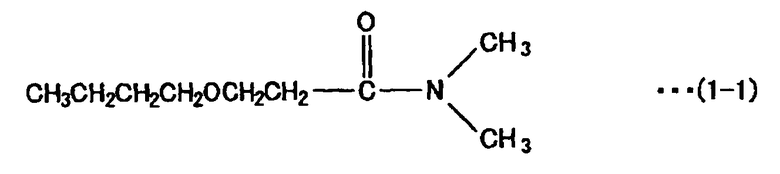

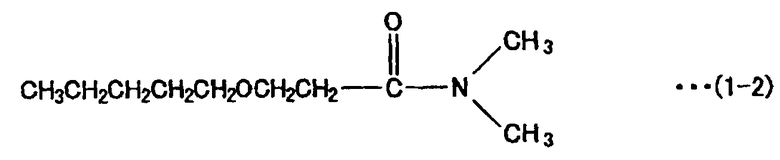

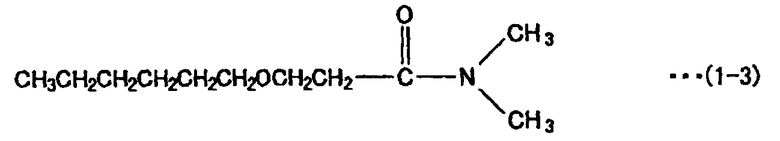

Соединение, представленное общей формулой (1), выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают соединения, представленные приведенными ниже химическими формулами (1-1) по (1-3). Они могут быть использованы по отдельности или в комбинации.

<Соединение, представленное общей формулой (2)>

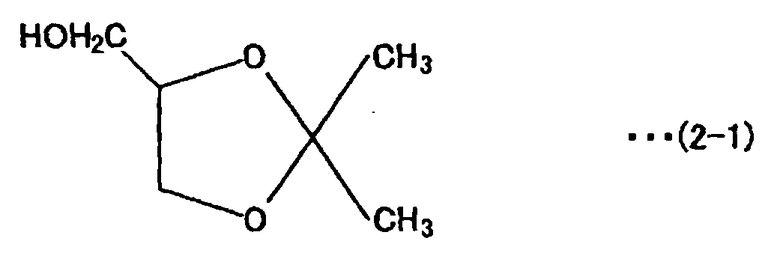

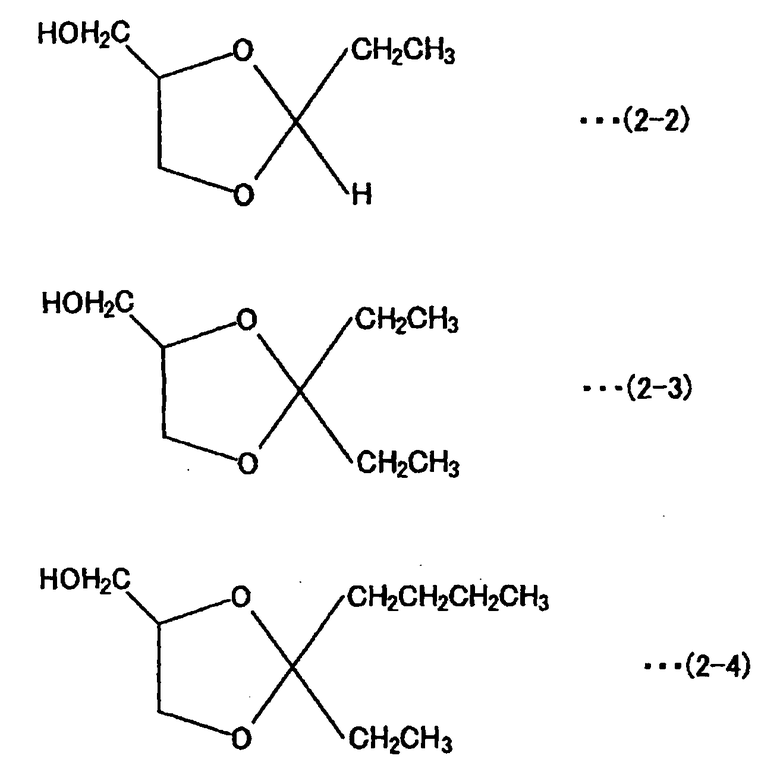

Соединение, представленное общей формулой (2), выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают соединения, представленные приведенными ниже химическими формулами (2-1) по (2-4). Они могут быть использованы по отдельности или в комбинации.

<Соединение, представленное общей формулой (3)>

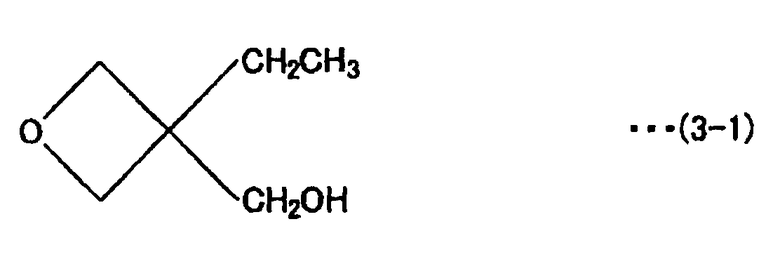

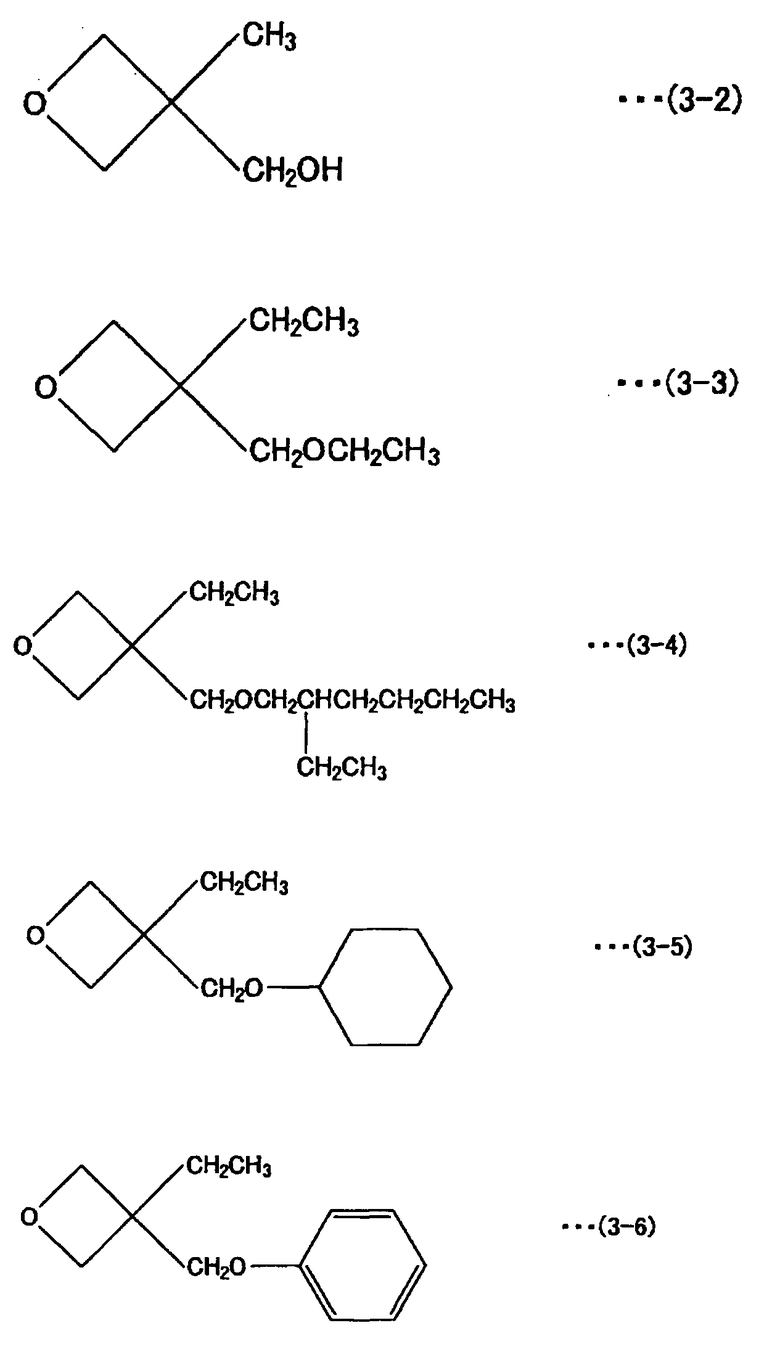

Соединение, представленное общей формулой (3), выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают соединения, представленные приведенными ниже химическими формулами (3-1) по (3-6). Они могут быть использованы по отдельности или в комбинации.

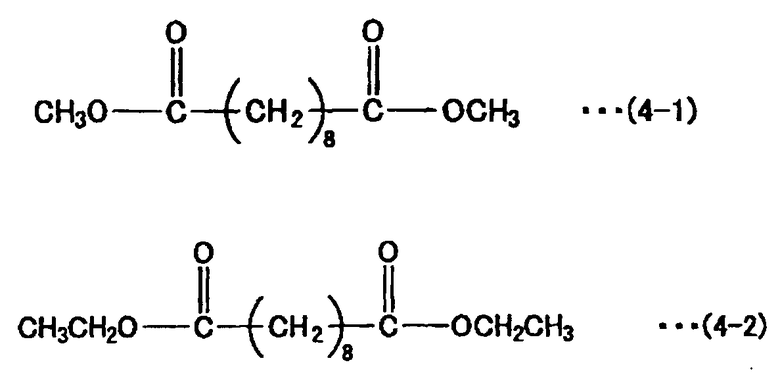

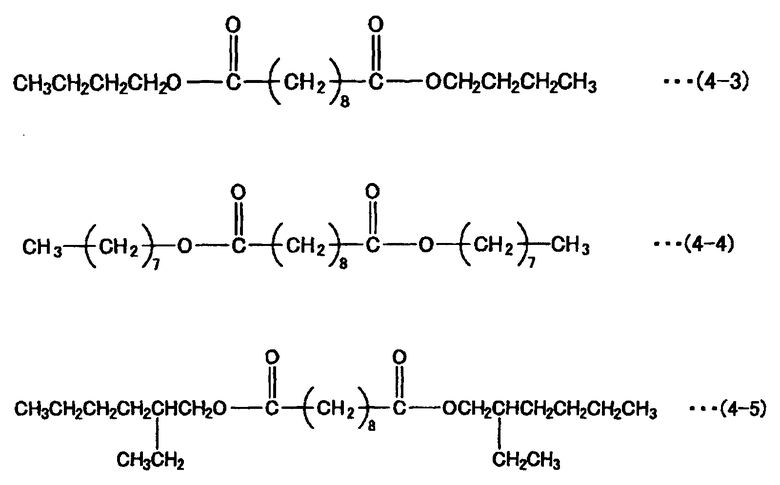

Соединение, представленное общей формулой (4), выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают соединения, представленные приведенными ниже химическими формулами (4-1) по (4-5). Они могут быть использованы по отдельности или в комбинации.

Общее количество соединений, представленных общими формулами (1) по (4), содержащихся в чернилах для струйной печати, составляет предпочтительно от 1% по массе до 50% по массе, более предпочтительно от 2% по массе до 40% по массе. Когда их общее количество меньше чем 1% по массе, может происходить сморщивание или вспенивание, когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции. Когда их общее количество больше чем 50% по массе, стабильность выпуска результирующих чернил может быть ухудшена.

<3-метокси-N,N-диметилпропионамид>

Чернила для струйной печати предпочтительно дополнительно содержат соединение (3-метокси-N,N-диметилпропионамид), представленное приведенной ниже химической формулой:

CH3OCH2CH2CON(CH3)2

3-метокси-N,N-диметилпропионамид имеет высокую точку кипения (а именно, 216°C), высокую равновесную влажность (а именно, 39,2% по массе) при 23°C и относительной влажности (RH) 80% и очень низкую вязкость (1,48 мПа·с) при 25°C. Кроме того, 3-метокси-N,N-диметилпропионамид очень легко растворяется в соединениях, представленных общими формулами (1) по (4), и в воде. Соответственно, 3-метокси-N,N-диметилпропионамид может уменьшать вязкость чернил для струйной печати и поэтому улучшает стабильность выпуска чернил.

Количество 3-метокси-N,N-диметилпропионамида в чернилах для струйной печати составляет предпочтительно от 1% по массе до 50% по массе, более предпочтительно от 2% по массе до 40% по массе. Когда его количество меньше чем 1% по массе, стабильность выпуска может быть недостаточной. Когда его количество больше чем 50% по массе, может происходить сморщивание или вспенивание, когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции.

<Вода>

Воду выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают чистую воду или сверхчистую воду, такую как вода, очищенная ионным обменом, вода, подвергнутая ультрафильтрации, вода Milli-Q и дистиллированная вода. Они могут быть использованы по отдельности или в комбинации.

<Увлажняющий агент>

Увлажняющий агент содержит по меньшей мере многоатомный спирт, имеющий равновесную влажность 30% по массе или более при 23°C и относительной влажности (RH) 80%, и может дополнительно содержать другой увлажняющий агент, при необходимости.

Увлажняющий агент может состоять лишь из одного многоатомного спирта, имеющего равновесную влажность 30% по массе или более при 23°C и относительной влажности (RH) 80%.

<<Многоатомный спирт, имеющий равновесную влажность 30% по массе или более при 23°C и относительной влажности (RH) 80%>>

Многоатомный спирт, имеющий равновесную влажность 30% по массе или более при 23°C и относительной влажности (RH) 80%, (может называться просто «многоатомным спиртом» далее в данном документе) выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают 1,2,3-бутантриол (38% по массе), 1,2,4-бутантриол (41% по массе), глицерин (49% по массе), диглицерин (38% по массе), триэтиленгликоль (39% по массе), тетраэтиленгликоль (37% по массе), диэтиленгликоль (43% по массе), и 1,3-бутандиол (35% по массе). Они могут быть использованы по отдельности или в комбинации. В качестве многоатомного спирта, среди вышеперечисленных многоатомных спиртовых соединений предпочтительными являются глицерин и 1,3-бутандиол. Следует заметить, что величина в предложении выше означает равновесную влажность при 23°C и относительной влажности (RH) 80%.

Количество многоатомного спирта в чернилах для струйной печати составляет предпочтительно от 2% по массе до 50% по массе, более предпочтительно от 5% по массе до 40% по массе. Когда его количество меньше чем 2% по массе, стабильность выпуска может быть недостаточной. Когда его количество больше чем 50% по массе, может происходить сморщивание или вспенивание, когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции.

Равновесная влажность многоатомного спирта может быть определена посредством выдерживания чашки Петри, в которую отвешан 1 г многоатомного спирта, в эксикаторе, в котором температура и влажность внутреннего пространства поддерживаются при 23°C±1°C, и относительной влажности (RH) 80%±3%, соответственно, при применении насыщенного водного раствора хлорида калия/хлорида натрия. Равновесная влажность многоатомного спирта может быть затем вычислена посредством следующей формулы:

(Масса влаги, абсорбированной многоатомным спиртом)/(Масса многоатомного спирта + Масса влаги, абсорбированной многоатомным спиртом) × 100

<<Другие увлажняющие агенты>>

Примеры других увлажняющих агентов включают: многоатомный спирт, имеющий равновесную влажность менее чем 30% по массе при 23°C и относительной влажности (RH) 80%, такой как дипропиленгликоль, 1,5-пентандиол, пропиленгликоль, 2-метил-2,4-пентандиол, этиленгликоль, трипропиленгликоль, гексиленгликоль, полиэтиленгликоль, полипропиленгликоль, 1,10-гександиол, 1,2,10-гексантриол, триметилолэтан и триметилолпропан; алкилэфир многоатомного спирта, такой как моноэтиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля, монометиловый эфир диэтиленгликоля, моноэтиловый эфир диэтиленгликоля, монобутиловый эфир диэтиленгликоля, моно-2-этилгексиловый эфир этиленгликоля и моноэтиловый эфир пропиленгликоля; арилэфир многоатомного спирта, такой как монофениловый эфир этиленгликоля и монобензиловый эфир этиленгликоля; азот содержащее гетероциклическое соединение, такое как 2-пирролидон, N-метил-2-пирролидон, 1,3-диметил-2-имидазолидинон, ε-капролактам и γ-бутиролактон; амид, такой как формамид, N-метилформамид, N,N-диметилформамид, и N,N-диэтилформамид; амин, такой как моноэтаноламин, диэтаноламин, триэтаноламин, N,N-диметилмоноэтаноламин, N-метилдиэтаноламин, N-метилэтаноламин, N-фенилэтаноламин и 3-аминопропилдиэтиламин; серосодержащее соединение, такое как диметилсульфоксид, сульфолан и тиодигликоль; и другие, такие как пропиленкарбонат и этиленкарбонат. Они могут быть использованы по отдельности или в комбинации.

В качестве вышеуказанных других увлажняющих агентов, могут быть подходящим образом использованы сахариды и их производные.

-Сахариды и их производные-

Сахариды выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и их примеры включают: моносахариды, такие как глюкоза, манноза, фруктоза, рибоза, ксилоза, арабиноза и галактоза; дисахариды, такие как мальтоза, целлобиоза, лактоза, сахароза и трагалоза; олигосахариды, такие как мальтотриоза; и полисахарид, такой как α-циклодекстрин и целлюлоза. Они могут быть использованы по отдельности или в комбинации.

Примеры производных сахаридов включают: редуцирующие сахара сахаридов, такие как сахарный спирт (например, мальтитол и сорбитол); окисленный сахар, полученный с помощью альдоновой кислоты или уроновой кислоты; и другие, такие как аминокислота и тиокислота. Они могут быть использованы по отдельности или в комбинации.

<Вододиспергируемая смола>

Состоянием вододиспергируемой смолы в воде является эмульсия, которая может быть эмульсией с однослойной структурой, эмульсией со структурой ядро/оболочка или эмульсией от механической принудительной подачи.

Вододиспергируемую смолу выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают: смолу, синтезированную конденсацией, такую как сложный полиэфир, полиуретан, эпоксидная смола, полиамид, полиэфир, (мет)акриловая смола, акрил-силиконовая смола и фторсодержащая смола; смолу, синтезированную аддитивной полимеризацией, такую как полиолефин, смола на основе полистирола, смола на основе поливинилового спирта, смола на основе сложного поливинилового эфира, смола на основе полиакриловой кислоты и смола на основе ненасыщенной карбоновой кислоты; и природный полимер, такой как целлюлоза, древесная смола и природный каучук. Они могут быть использованы по отдельности или в комбинации. Среди тех, что перечислены выше, акрил-силиконовая смола и фторсодержащая смола являются предпочтительными в качестве вододиспергируемой смолы.

<<Фторсодержащая смола>>

Фторсодержащая смола является предпочтительно фторсодержащей смолой, имеющей составное звено, производное от фторолефина, более предпочтительно фторсодержащей смолой, имеющей составное звено, производное от фторолефина, и составное звено, производное от винилового эфира, и еще более предпочтительно чередующимся сополимером фторолефина и винилового эфира.

-Составное звено, производное от фторолефина-

Составное звено, производное от фторолефина, выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают составное звено, представленное приведенными ниже формулами:

−CF2CF2−, −CF2CF(CF3)−, −CF2CFCl−

-Составное звено, производное от винилового эфира-

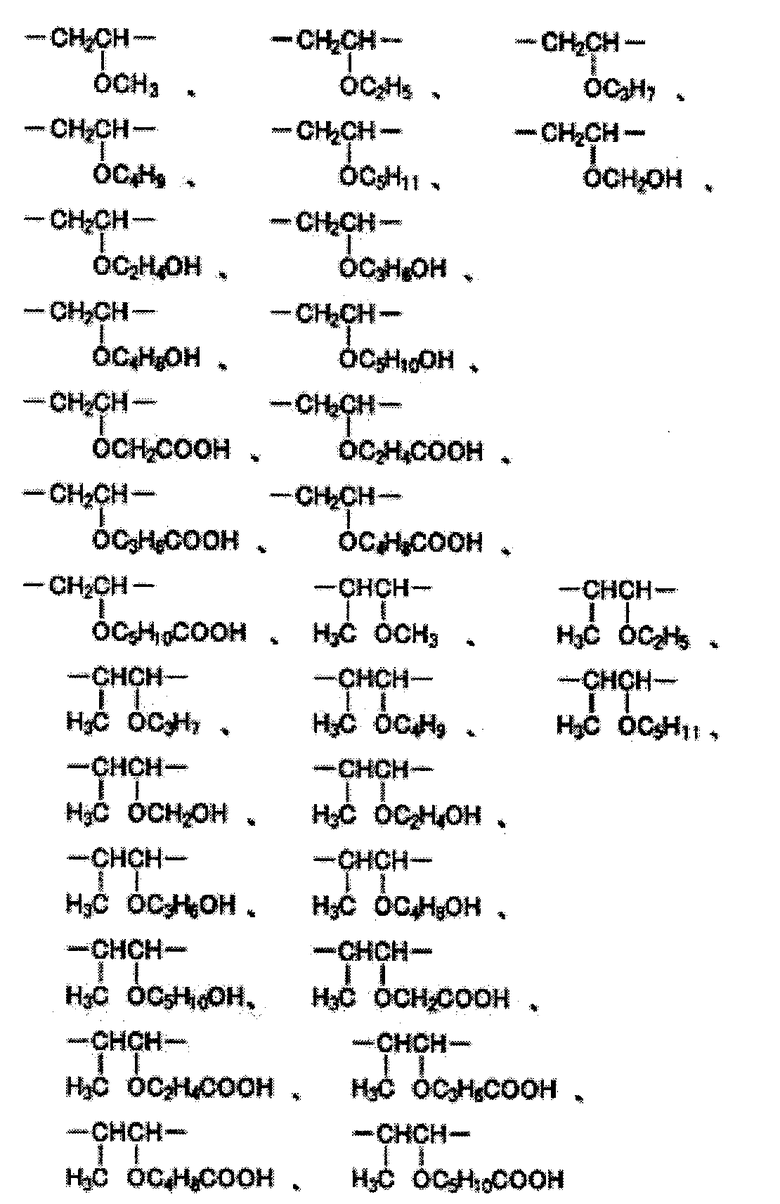

Составное звено, производное от винилового эфира, выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают составное звено, представленное приведенными ниже формулами:

Примеры фторсодержащей смолы, являющейся коммерческими продуктами, включают: FLUONATE (зарегистрированная торговая марка) FEM-500, FEM-600, DIC GUARD F-52S, F-90, F-90M, F-90N и AQUAFURFURAN TE-5A (все производства компании DIC Corporation); и LUMIFLON FE4300, FE4500, FE4400, AsahiGuard AG-7105, AG-950, AG-7600, AG-7000 и AG-1100 (все производства компании ASAHI GLASS CO., LTD.).

Вододиспергируемая смола может быть либо гомополимером, либо сополимером.

Вододиспергируемая смола может быть самодиспергируемой смолой или смолой, диспергируемой с помощью диспергирующего агента. Среди них, предпочтительной является вододиспергируемая смола, полученная посредством эмульсионной полимеризации или супензионной полимеризации иономера или ненасыщенного мономера сложного полиэфира или полиуретана. В случае, когда вододиспергируемую смолу приготавливают эмульсионной полимеризацией ненасыщенных мономеров, вододиспергируемую смолу получают выполнением реакции в воде, к которой добавляют ненасыщенные мономеры, инициатор полимеризации, поверхностно-активное вещество, агент передачи цепи, хелатообразующий агент, регулятор pH и т.п.

<<Ненасыщенный мономер>>

Ненасыщенный мономер выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают: ненасыщенную карбоновую кислоту, такую как акриловая кислота, метакриловая кислота, итаконовая кислота, фумаровая кислота и малеиновая кислота; сложный эфир одноосновной (мет)акриловой кислоты, такой как метилметакрилат, этилметакрилат, изопропилметакрилат, н-бутилметакрилат, изобутилметакрилат, н-амилметакрилат, изоамилметакрилат, н-гексилметакрилат, 2-этилгексилметакрилат, октилметакрилат, децилметакрилат, додецилметакрилат, октадецилметакрилат, циклогексилметакрилат, фенилметакрилат, бензилметакрилат, глицидилметакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилметакрилат, диметиламиноэтилметакрилат, соль метакрилоксиэтилтриметиламмония, 3-метакрилоксипропилтриметоксисилан, метилакрилат, этилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, н-амилакрилат, изоамилакрилат, н-гексилакрилат, 2-этилгексилакрилат, октилакрилат, децилакрилат, додецилакрилат, октадецилакрилат, циклогексилакрилат, фенилакрилат, бензилакрилат, глицидилакрилат, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат, диметиламиноэтилакрилат и соль акрилоксиэтилтриметиламмония; сложный эфир многоосновной (мет)акриловой кислоты, такой как этиленгликольдиметакрилат, диэтиленгликольдиметакрилат, триэтиленгликольдиметакрилат, полиэтиленгликольдиметакрилат, 1,3-бутиленгликольдиметакрилат, 1,4-бутиленгликольдиметакрилат, 1,10-гександиолдиметакрилат, неопентилгликольдиметакрилат, дипропиленгликольдиметакрилат, полипропиленгликольдиметакрилат, полибутиленгликольдиметакрилат, 2,2′-бис(4-метакрилоксидиэтоксифенил)пропан, триметилолпропантриметакрилат, триметилолэтантриметакрилат, полиэтиленгликольдиакрилат, триэтиленгликольдиакрилат, 1,3-бутиленгликольдиакрилат, 1,4-бутиленгликольдиакрилат, 1,10-гександиолдиакрилат, неопентилгликольдиакрилат, 1,9-нонандиолдиакрилат, полипропиленгликольдиакрилат, 2,2′-бис(4-акрилоксипропилоксифенил)пропан, 2,2′-бис(4-акрилоксидиэтоксифенил)пропан, триметилолпропантриакрилат, триметилолэтантриакрилат, тетраметилолметантриакрилат, дитриметилолтетраакрилат, тетраметилолметантетраакрилат, пентаэритритолтетраакрилат и дипентаэритритол гексаакрилат; амид (мет)акриловой кислоты, такой как акриламид, метакриламид, N,N-диметилакриламид, метиленбисакриламид и 2-акриламид-2-метилпропансульфоновая кислота; ароматическое виниловое соединение, такое как стирол, α-метилстирол, винилтолуол, 4-трет-бутилстирол, хлорстирол, виниланизол, винилнафталин и дивинилбензол; винилциановое соединение, такое как акрилонитрил и метакрилонитрил; виниловое соединение, такое как винилацетат, винилиденхлорид, винилхлорид, виниловый эфир, винилкетон, винилпирролидон, винилсульфоновая кислота или ее соли, винилтриметоксисилан и винил триэтоксисилан; аллиловое соединение, такое как аллилсульфоновая кислота и ее соли, аллиламин, аллилхлорид, диаллиламин и диаллилдиметиламмониевые соли; олефин, такой как этилен и пропилен; диеновое соединение, такое как бутадиен и хлоропрен; и олигомеры, такое как стирольный олигомер, имеющий метакрилоильную группу, стирол-акрилонитрильный олигомер, имеющий метакрилоильную группу, метилметакрилатный олигомер, имеющий метакрилоильную группу, диметилсилоксановый олигомер, имеющий метакрилоильную группу, и сложнополиэфирный олигомер, имеющий акрилоильную группу. Они могут быть использованы по отдельности или в комбинации.

<<Физические свойства вододиспергируемой смолы>>

Средний диаметр частиц (D50) вододиспергируемой смолы составляет предпочтительно от 50 нм до 200 нм. Когда средний диаметр ее частиц (D50) меньше чем 50 нм, вязкость чернил для струйной печати по данному изобретению может увеличиваться. Когда средний диаметр ее частиц (D50) больше чем 200 нм, результирующие чернила могут вызывать ухудшенную стабильность выпуска.

Вододиспергируемая смола имеет назначение, заключающееся в предоставлении возможности вододиспергируемому окрашивающему веществу фиксироваться на бумаге, и и она улучшает способность к фиксированию вододиспергируемого окрашивающего вещества посредством формирования пленки при комнатной температуре. По этой причине, минимальная температура образования пленки (MFT) вододиспергируемой смолы составляет предпочтительно 30°C или ниже.

Температура стеклования вододиспергируемой смолы составляет предпочтительно -40°C или выше. Когда температура стеклования вододиспергируемой смолы ниже чем -40°C, вязкость пленки смолы увеличивается, что может придавать липкость (т.е. липкость высушенных чернил) напечатанному материалу.

Количество вододиспергируемой смолы, содержащейся в чернилах для струйной печати, составляет предпочтительно от 2% по массе до 30% по массе, более предпочтительно от 5% по массе до 25% по массе.

<Вододиспергируемое окрашивающее вещество>

Как описано выше, вододиспергируемое окрашивающее вещество является по меньшей мере одним веществом, выбранным из группы, состоящей из самодиспергируемого пигмента, пигмента, диспергированного с помощью агента для диспергирования пигмента, и частиц смолы, каждая из которых содержит пигмент.

<<Пигмент>>

Пигмент может быть органическим пигментом или неорганическим пигментом. Они могут быть использованы по отдельности или в комбинации. Следует заметить, что пигмент может быть использован в комбинации с красителем, чтобы регулировать цветовой тон.

-Неорганический пигмент-

Неорганический пигмент выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают оксид титана, оксид железа, карбонат кальция, сульфат бария, гидроксид алюминия, желтый барий, красный кадмий, хром желтый и углеродную сажу. Они могут быть использованы по отдельности или в комбинации.

В качестве углеродной сажи, предпочтительной является углеродная сажа, имеющая число поглощения дибутилфталата (число DBP) от 25 мл/100 г до 400 мл/100 г, более предпочтительно от 30 мл/100 г до 200 мл/100 г, и еще более предпочтительно от 50 мл/100 г до 150 мл/100 г.

-Органический пигмент-

Органический пигмент выбирают надлежащим образом в зависимости от целевого назначения без какого-либо ограничения, и его примеры включают: азопигмент, такой как азолак, нерастворимый азопигмент, конденсированный азопигмент и хелатный азопигмент; полициклический пигмент, такой как фталоцианиновый пигмент, периленовый пигмент, периноновый пигмент, антрахиноновый пигмент, хинакридоновый пигмент, диоксазиновый пигмент, индиговый пигмент, тиоиндиговый пигмент, изоиндолиновый пигмент и хинофталоновый пигмент; хелатный пигмент, такой как основный хелатный пигмент и кислотный хелатный пигмент; и другие, такие как нитропигмент, нитрозопигмент и анилиновый черный. Они могут быть использованы по отдельности или в комбинации. Среди этих органических пигментов, азопигмент и полициклический пигмент являются предпочтительными.

Примеры черного органического пигмента включают: углеродную сажу (C.I. PIGMENT BLACK 7), такие как печная сажа, ламповая сажа, ацетиленовая сажа и канальная сажа; металлы, такие как медь, железо (C.I. PIGMENT BLACK 11), и оксид титана; и органические пигменты, такие как анилиновый черный (C.I. PIGMENT BLACK 1).

Примеры цветного органического пигмента, иного, чем черный, включают: C.I. PIGMENT YELLOW 1, 3, 12, 13, 14, 17, 24, 34, 35, 37, 42 (желтый оксид), 53, 55, 74, 81, 83, 95, 97, 98, 100, 101, 104, 408, 109, 110, 117, 120, 128, 138, 150, 151, 153 и 183; C.I. PIGMENT ORANGE 5, 13, 16, 17, 36, 43 и 51; C.I. PIGMENT RED 1, 2, 3, 5, 17, 22, 23, 31, 38, 48:2, 48:2 (устойчивый красный 2B(Ca)), 48:3, 48:4, 49:1, 52:2, 53:1, 57:1(блестящий кармин 6B), 60:1, 63:1, 63:2, 64:1, 81, 83, 88, 101 (красная охра), 104, 105, 106, 108 (красный кадмий), 112, 114, 122 (хинакридоновый пурпурный), 123, 146, 149, 166, 168, 170, 172, 177, 178, 179, 185, 190, 193, 209 и 219; C.I. PIGMENT VIOLET 1 (родаминовый лак), 3, 5:1, 16, 19, 23 и 38; C.I. PIGMENT BLUE 1, 2, 15 (фталоцианиновый синий), 15:1, 15:2, 15:3(фталоцианиновый синий), 16, 17:1, 56, 60, 63; и C.I. PIGMENT GREEN 1, 4, 7, 8, 10, 17, 18 и 36.

Удельная площадь поверхности по БЭТ пигмента составляет предпочтительно от 10 м2/г до 1500 м2/г, более предпочтительно от 20 м2/г до 600 м2/г, и еще более предпочтительно от 50 м2/г до 300 м2/г.

Следует заметить, что удельная площадь поверхности по БЭТ пигмента может быть измерена методом адсорбции газообразного азота.

Метод регулирования удельной площади поверхности по БЭТ пигмента выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают измельчение шаровой мельницей, измельчение струйной мельницей и обработка ультразвуковыми волнами.

В качестве пигмента, может быть использован составной пигмент, в котором неорганический пигмент покрыт органическим пигментом или углеродной сажей.

-Составной пигмент-

Способ изготовления составного пигмента выбирают надлежащим образом в зависимости от целевого назначения без какого-либо ограничения, и его примеры включают: способ осаждения органического пигмента в присутствии неорганического пигмента; и механохимический способ, в котором неорганический пигмент и органический пигмент механически перемешивают и измельчают.

Когда изготавливают составной пигмент, слой органосилоксанового соединения, образованного из полисилоксана или алкилсилана, может быть необязательно предоставлен между неорганическим пигментом и органическим пигментом, чтобы улучшить адгезию между неорганическим пигментом и органическим пигментом.

Органический пигмент, входящий в состав составного пигмента, выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают анилиновый черный, антрахиноновый пигмент, фталоцианиновый синий, фталоцианиновый зеленый, диазопигмент, моноазопигмент, пирантроновый пигмент, периленовый пигмент, гетероциклический желтый, хинакридоновый пигмент и (тио)индигоидный пигмент. Среди них, углеродная сажа, пигмент на основе фталоцианина, пигмент на основе хинакридона, пигмент на основе моноазо-желтого, пигмент на основе диазо-желтого и пигмент на основе гетероциклического желтого являются предпочтительными, принимая во внимание плотность изображения.

Примеры фталоцианинового синего включают медный фталоцианиновый синий и его производные (C.I. PIGMENT BLUE 15:3, 15:4), и алюминиевый фталоцианиновый.

Примеры хинакридонового пигмента включают C.I. PIGMENT ORANGE 48, C.I. PIGMENT ORANGE 49, C.I. PIGMENT RED 122, C.I. PIGMENT RED 192, C.I. PIGMENT RED 202, C.I. PIGMENT RED 206, C.I. PIGMENT RED 207, C.I. PIGMENT RED 209, C.I. PIGMENT VIOLET 19 и C.I. PIGMENT VIOLET 42.

Примеры моноазо желтого включают C.I. Pigment Yellow 74, C.I. Pigment Yellow 109, C.I. Pigment Yellow 128 и C.I. Pigment Yellow 151.

Примеры диазо-желтого включают C.I. Pigment Yellow 14, C.I. Pigment Yellow 16 и C.I. Pigment Yellow 17.

Примеры гетероциклического желтого включают C.I. Pigment Yellow 117 и C.I. Pigment Yellow 138.

Неорганический пигмент, входящий в состав составного пигмента, выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают диоксид титана, кремнезем, глинозем, оксид железа, гидроксид железа и оксид олова.

Неорганический пигмент, входящий в состав составного пигмента, предпочтительно является сферическими частицами.

В случае, когда органический пигмент иного цвета, чем черный, осаждают на неорганический пигмент, цвет неорганического пигмента, входящего в состав составного пигмента, является предпочтительно светлым или белым. В случае, когда черный органический пигмент или углеродную сажу осаждают на поверхности частиц неорганического пигмента, цвет неорганического пигмента входящего в состав составного пигмента, может быть черным.

Средний диаметр первичных частиц неорганического пигмента, входящего в состав составного пигмента, составляет предпочтительно 100 нм или менее, более предпочтительно от 5 нм до 50 нм.

Массовое отношение органического пигмента или углеродной сажи к неорганическому пигменту в составном пигменте составляет предпочтительно от 1/3 до 3, более предпочтительно от 2/3 до 2. Когда массовое отношение меньше чем 1/3, не может быть достигнута достаточная плотность изображения. Когда их массовое отношение больше чем 3, могут не быть достигнуты желательные прозрачность и цветовой тон.

Примеры составного пигмента, являющегося коммерческим продуктом, включают композиционный материал кремнезем/углеродная сажа, композиционный материал кремнезем/фталоцианин PB15:3, композиционный материал кремнезем/диазо-желтый и композиционный материал кремнезем/хинакридон PR122 (все производства компании TODA KOGYO CORPORATION).

Количество пигмента в чернилах для струйной печати составляет предпочтительно от 1% по массе до 15% по массе, более предпочтительно от 2% по массе до 10% по массе. Когда его количество меньше чем 1% по массе, не может быть достигнута достаточная плотность изображения. Когда его количество больше чем 15% по массе, стабильность выпуска результирующих чернил может быть ухудшена.

<<Самодиспергируемый пигмент>>

Самодиспергируемый пигмент выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, при условии, что он является пигментом, поверхность каждой из частиц которого модифицирована связыванием по меньшей мере одной гидрофильной группы непосредственным образом или через другую атомную группу с поверхностью частицы, и он может быть диспергирован стабильным образом без диспергирующего агента.

Объемный средний диаметр частиц (D50) самодиспергируемого пигмента составляет предпочтительно от 0,01 мкм до 0,16 мкм.

В отношении самодиспергируемого пигмента, предпочтительно, чтобы анионная группа или катионная группа была введена в поверхность каждой частицы.

-Анионная группа-

Анионную группу выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают группы, представленное приведенными ниже формулами: −COO-M+, −SO3 -M+, −PO3H-M+, и −PO3 2-M+ 2 (где M+ представляет собой протон, ион щелочного металла, ион аммония или органический ион аммония).

Ион щелочного металла для M+ выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают ион лития, ион натрия и ион калия.

Органический ион аммония для M+ выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают ион моно-, ди- или триметиламмония, ион моно-, ди- или триэтиламмония и ион моно-, ди- или триметаноламмония.

Способ введения анионной группы в поверхность каждой частицы пигмента выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают: способ, в котором пигмент подвергают окислительной обработке с помощью гипохлорита натрия; способ с сульфированием пигмента; и способ, в котором пигменту предоставляют возможность реагировать с солью диазония.

-Катионная группа-

Катионную группу выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают комбинацию группы четвертичного аммония, представленной любой из приведенных ниже формул, с противоионом.

В качестве самодиспергируемого пигмента, может быть использована углеродная сажа, в которой катионная группа была введена в поверхность ее частиц.

Способ введения катионной группы в поверхность каждой из частиц углеродной сажи выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают способ, в котором углеродную сажу подвергают поверхностной обработке с помощью 3-амино-N-этилпиридиумбромида.

В самодиспергируемом пигменте ионнная группа может быть связана с его поверхностью посредством другой атомной группы.

-Другая атомная группа-

Вышеуказанную другую атомную группу выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают C1-C12 алкильную группу, фенильную группу, которая может быть замещена заместителем, и нафтильную группу, которая может быть замещена заместителем.

Ионную группу, связанную посредством вышеуказанной другой атомной группы, выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают группы, представленное приведенными ниже формулами:

−CH2CH2COO-M+

(где M+ представляет собой ион щелочного металла или ион четвертичного аммония)

−R−SO3 -M+

(где R представляет собой фениленовую группу, и M+ представляет собой ион щелочного металла или ион четвертичного аммония).

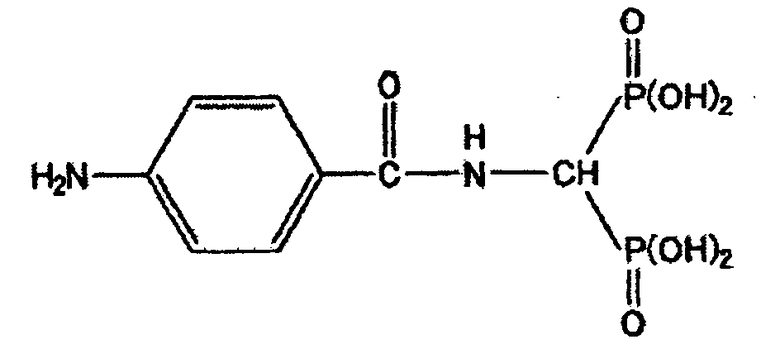

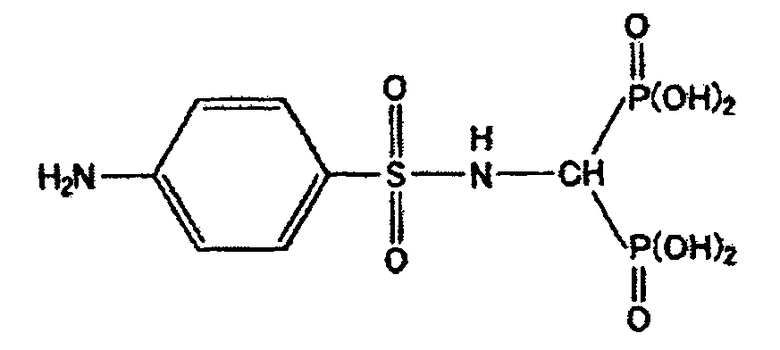

Геминальную бисфосфоновую группу или геминальную группу соли бисфосфоновой кислоты предпочтительно вводят в поверхность каждой из частиц самодиспергируемого пигмента. В результате этой модификации может быть обеспечена стабильность выпуска результирующих чернил.

<<Агент для диспергирования пигмента>>

Агент для диспергирования пигмента предпочтительно является анионогенным поверхностно-активным веществом или неионогенным поверхностно-активным веществом, имеющим величину гидрофильно-липофильного баланса (HLB) от 10 до 20.

-Анионогенное поверхностно-активное вещество-

Анионогенное поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают соль полиоксиэтиленалкилэфира уксусной кислоты, алкилбензолсульфонат аммония, алкилбензолсульфонат натрия, алкилбензолсульфонат кальция, алкилдифенилэфирдисульфонат аммония, алкилдифенилэфирдисульфонат натрия, алкилдифенилэфирдисульфонат кальция, диалкилсукцинат сульфонат натрия, натриевую соль конденсата нафталинсульфоната и формалина, аммониевую соль сернокислого сложного эфира полиоксиэтиленполициклического фенилэфира, натриевую соль сернокислого сложного эфира полиоксиэтиленполициклического фенилэфира, соль лауриновой кислоты, полиоксиэтиленалкилэфирсульфатную соль и соль олеиновой кислоты. Они могут быть использованы по отдельности или в комбинации. Среди них, диоктилсульфосукцинат натрия и полиоксиэтиленстиролфенилэфирсульфонат аммония являются предпочтительными.

-Неионогенное поверхностно-активное вещество, имеющее величину гидрофильно-липофильного баланса (HLB) от 10 до 20-

Неионогенное поверхностно-активное вещество, имеющее величину гидрофильно-липофильного баланса (HLB) от 10 до 20, выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают полиоксиэтиленалкилэфир, полиоксиалкиленалкилэфир, полиоксиэтилен-полициклический фенилэфир, сложный эфир сорбита и жирной кислоты, сложный эфир полиоксиэтиленсорбита и жирной кислоты, полиоксиэтиленалкилфениловый эфир, полиоксиэтиленалкиламин, полиоксиэтиленалкиламид и ацетиленгликоль. Они могут быть использованы по отдельности или в комбинации. Среди них, предпочтительными являются полиоксиэтиленлауриловый эфир, полиоксиэтилен-β-нафтиловый эфир, полиоксиэтиленсорбитанмоноолеат и полиоксиэтиленстиролфениловый эфир.

Когда пигмент диспергируют при применении агента для диспергирования пигмента, массовое отношение агента для диспергирования пигмента к пигменту составляет предпочтительно от 0,01 до 1, более предпочтительно от 0,10 до 0,50. Когда массовое отношение меньше чем 0,01, дисперсность пигмента может быть низкой. Когда их массовое отношение больше чем 1, может происходить просачивание красителя.

Способ диспергирования пигмента при применении агента для диспергирования пигмента выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают способ, в котором агент для диспергирования пигмента растворяют в воде, с последующим добавлением в нее и диспергированием пигмента.

Устройство, используемое для диспергирования пигмента, выбирают надлежащим образом в зависимости от целевого назначения без какого-либо ограничения, и его примеры включают: высокоскоростной смеситель, такой как гомогенизатор; шаровой диспергатор, такой как бисерная мельница и шаровая мельница; месильный диспергатор с применением сдвигового усилия, такой как роликовая краскотерка; и ультразвуковой диспергатор.

Следует заметить, что предпочтительно, чтобы после диспергирования пигмента, грубые частицы были удалены посредством фильтра или центрифуги, в случае необходимости.

Когда пигмент диспергируют при применении агента для диспергирования пигмента, объемный средний диаметр частиц (D50) пигмента в воде составляет предпочтительно 150 нм или менее, более предпочтительно 100 нм или менее. Когда объемный средний диаметр его частиц (D50) больше чем 150 нм, стабильность выпуска результирующих чернил может быть ухудшена.

Агент для диспергирования пигмента предпочтительно используют в комбинации с водорастворимой смолой. Использование водорастворимой смолы в комбинации с агентом для диспергирования пигмента может улучшать стабильность дисперсии пигмента.

-Водорастворимая смола-

Водорастворимую смолу выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают соль сополимера α-олефина и малеинового ангидрида, соль сополимера стирола и (мет)акриловой кислоты, полиуретановую соль и соль сложного полиэфира. Они могут быть использованы по отдельности или в комбинации.

Сополимер α-олефина и малеинового ангидрида, сополимер стирола и (мет)акриловой кислоты, полиуретан и сложный полиэфир нейтрализуют при применении основания в равном количестве или более, более предпочтительно в количестве от 1,0 до 1,5 раз, чтобы улучшить растворимость в воде.

Основание

Основание выбирают подходящим образом в зависимости от целевого назначения без какого-либо ограничения, и его примеры включают: гидроксид щелочного металла, такой как гидроксид натрия, гидроксид калия и гидроксид лития; аминоспирт, такой как триэтаноламин, диэтаноламин, N-метилдиэтаноламин, 2-амино-2-этил-1,3-пропандиол и холин; и другие, такие как аммоний, триэтиламин и морфолин.

Примеры сополимера α-олефина и малеинового ангидрида, являющегося коммерческим продуктом, включают T-YP110, T-YP111, T-YP112, и T-YP113 (все производства компании SEIKO PMC CORPORATION).

Примеры сополимера стирола и (мет)акриловой кислоты, являющегося коммерческим продуктом, включают: JC-05 (производства компании SEIKO PMC CORPORATION); и ARUFON (зарегистрированная торговая марка) UC-3900, ARUFON UC-3910 и ARUFON UC-3920 (все производства компании TOAGOSEI CO., LTD.).

Примеры полиуретана, являющегося коммерческим продуктом, включают TAKELAC (зарегистрированная торговая марка) W-5025, TAKELAC W-6010, и TAKELAC W-5661 (все производства компании Mitsui Chemicals, Inc.).

Примеры сложного полиэфира, являющегося коммерческим продуктом, включают: NICHIGO POLYESTER (зарегистрированная торговая марка) W-0030, NICHIGO POLYESTER W-0005S30WO и NICHIGO POLYESTER WR-961 (все производства компании Nippon Synthetic Chemical Industry Co., Ltd.); и PESRESIN (зарегистрированная торговая марка) A-210 и PESRESIN A-520 (производства компании TAKAMATSU OIL FAT CO., LTD.).

Кислотное число водорастворимой смолы перед нейтрализацией составляет предпочтительно от 40 мгКОН/г до 400 мгКОН/г, более предпочтительно от 60 мгКОН/г до 350 мгКОН/г. Когда ее кислотное число меньше чем 40 мгКОН/г, стабильность дисперсии пигмента может быть ухудшена. Когда ее кислотное число больше чем 400 мгКОН/г, стабильность выпуска результирующих чернил и стабильность дисперсии пигмента могут быть ухудшены.

Среднемассовая молекулярная масса водорастворимой смолы перед нейтрализацией составляет предпочтительно 20000 или менее, более предпочтительно от 5000 до 20000. Когда ее среднемассовая молекулярная масса меньше чем 5000, стабильность дисперсии пигмента может быть ухудшена. Когда ее среднемассовая молекулярная масса больше чем 20000, стабильность выпуска результирующих чернил и стабильность дисперсии пигмента могут быть ухудшены.

Когда пигмент диспергируют при применении агента для диспергирования пигмента, массовое отношение водорастворимой смолы, которую используют в комбинации с агентом для диспергирования пигмента, к пигменту составляет предпочтительно от 0,01 до 1, более предпочтительно от 0,05 до 0,50. Когда их массовое отношение меньше чем 0,01, стабильность дисперсии пигмента может быть ухудшена. Когда их массовое отношение больше чем 1, стабильность выпуска результирующих чернил может быть ухудшена.

<<Частицы смолы, каждая из которых содержит пигмент>>

В частице смолы, содержащей пигмент, пигмент может быть диспергирован в частице смолы или осажден на поверхности частицы смолы.

Смолу, входящую в состав частиц смолы выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают виниловую смолу, сложнополиэфирную смолу и полиуретановую смолу. Среди них, виниловая смола и сложнополиэфирная смола являются предпочтительными (см., например, JP-A №№2000-53897 и 2001-139849).

<Поверхностно-активное вещество>

Поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, при условии, что оно способно улучшать распределение по поверхности, и его примеры включают фторсодержащее поверхностно-активное вещество, силиконовое поверхностно-активное вещество, поверхностно-активное вещество на основе ацетиленового спирта, анионогенное поверхностно-активное вещество и неионогенное поверхностно-активное вещество. Они могут быть использованы по отдельности или в комбинации. Среди них, силиконовое поверхностно-активное вещество, фторсодержащее поверхностно-активное вещество и поверхностно-активное вещество на основе ацетиленового спирта являются предпочтительными.

<<Фторсодержащее поверхностно-активное вещество>>

Во фторсодержащем поверхностно-активном веществе число атомов углерода, замещенных фторсодержащей группой, составляет предпочтительно от 2 до 16, более предпочтительно от 4 до 16. Когда число атомов углерода меньше чем 2, желательное распределение по поверхности не может быть достигнуто. Когда число атомов углерода больше чем 16, стабильность выпуска результирующих чернил может быть ухудшена.

Фторсодержащее поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают фторсодержащее анионогенное поверхностно-активное вещество, фторсодержащее неионогенное поверхностно-активное вещество, фторсодержащее амфотерное поверхностно-активное вещество и олигомерное фторсодержащее поверхностно-активное вещество. Они могут быть использованы по отдельности или в комбинации.

-Фторсодержащее анионогенное поверхностно-активное вещество-

Фторсодержащее анионогенное поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают перфторалкилсульфоновую кислоту, соль перфторалкилсульфоновой кислоты, перфторалкилкарбоновую кислоту, соль перфторалкилкарбоновой кислоты, соль сложного эфира перфторалкилфосфорной кислоты и полиоксиалкилен-эфир соли сложного эфира серной кислоты, имеющий перфторалкилоксигруппу в своей боковой цепи.

Противоион фторсодержащего анионогенного поверхностно-активного вещества выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают ион лития, ион натрия, ион калия, ион аммония, ион моноэтаноламмония, ион диэтаноламмония и ион триэтаноламмония.

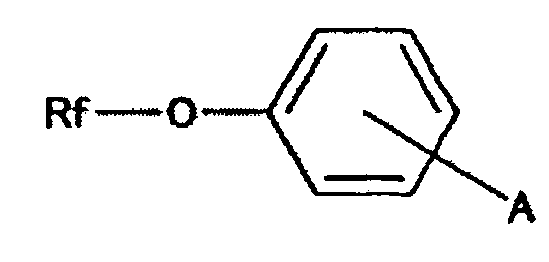

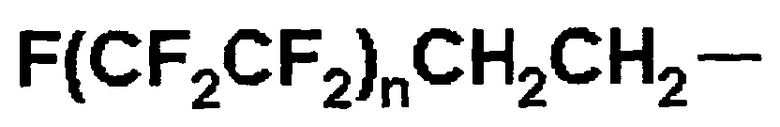

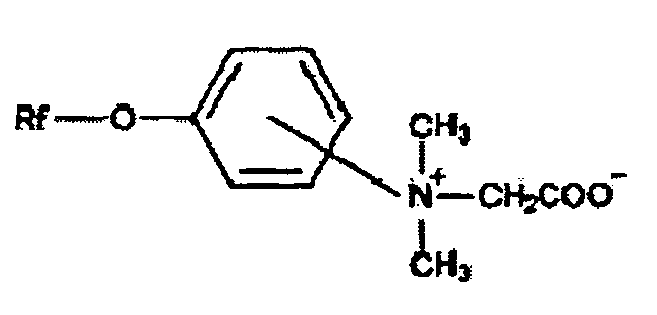

В качестве фторсодержащего анионогенного поверхностно-активного вещества, подходящим образом используют соединения, представленные приведенными ниже общими формулами (5) по (8).

Общая формула (5)

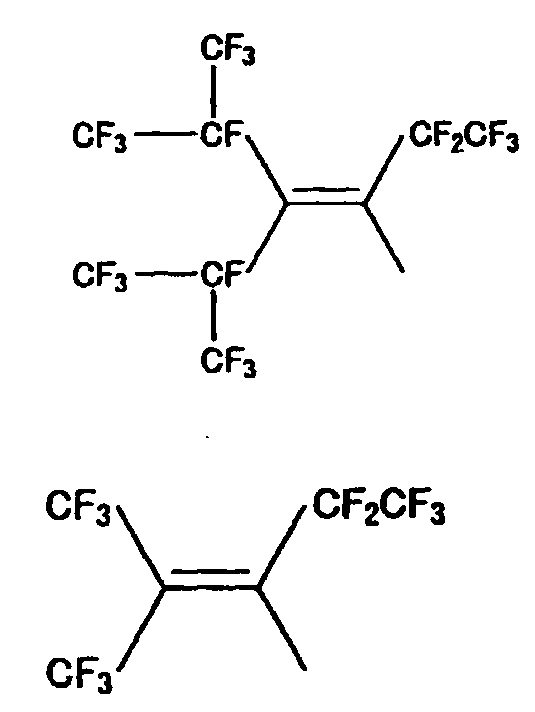

В общей формуле (5), Rf представляет смесь фторсодержащих гидрофобных групп, представленных приведенными ниже структурными формулами; и A представляет собой −SO3 -M+, −COO-M+, или −PO3 -M+, где M+ представляет собой протон, ион лития, ион натрия, ион калия, ион аммония, ион моноэтаноламмония, ион диэтаноламмония или ион триэтаноламмония.

Общая формула (6)

Общая формула (6)

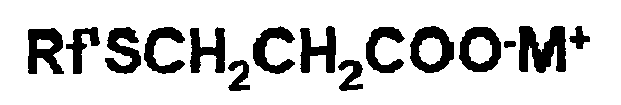

В общей формуле (6), Rf′ представляет фторсодержащую гидрофобную группу, представленную приведенной ниже формулой; M+ представляет собой протон, ион лития, ион натрия, ион калия, ион аммония, ион моноэтаноламмония, ион диэтаноламмония или ион триэтаноламмония; n является 1 или 2; и m представляет 2−n.

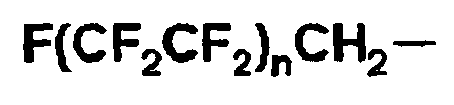

В формуле выше, n представляет собой целое число от 3 до 10.

Общая формула (7)

Общая формула (7)

В общей формуле (7), Rf′ представляет такую же группу, что и Rf′ общей формулы (6); и M+ представляет собой протон, ион лития, ион натрия, ион калия, ион аммония, ион моноэтаноламмония, ион диэтаноламмония или ион триэтаноламмония.

Общая формула (8)

Общая формула (8)

В общей формуле (8), Rf′ представляет такую же группу, что и Rf′ общей формулы (6); и M+ представляет собой протон, ион лития, ион натрия, ион калия, ион аммония, ион моноэтаноламмония, ион диэтаноламмония или ион триэтаноламмония.

-Фторсодержащее неионогенное поверхностно-активное вещество-

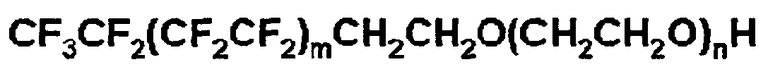

Фторсодержащее неионогенное поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают сложный эфир перфторалкилфосфорной кислоты, аддукт перфторалкилэтиленоксида и эфир полиоксиалкилена, имеющий перфторалкилоксигруппу в своей боковой цепи. Среди них, эфир полиоксиалкилена, имеющий перфторалкилоксигруппу в своей боковой цепи, является предпочтительным вследствие его низкой вспениваемости, и соединения, представленные приведенными ниже общими формулами (9) по (12) являются более предпочтительными.

Общая формула (9)

Общая формула (9)

В общей формуле (9), m представляет собой целое число от 0 до 10, и n представляет собой целое число от 0 до 40.

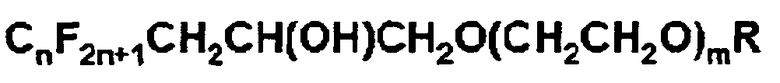

Общая формула (10)

Общая формула (10)

В общей формуле (10), n представляет собой целое число от 2 до 6; m представляет собой целое число от 15 до 50; и R представляет собой C11-C19 алкильную группу или группу, представленную приведенной ниже общей формулой.

В общей формуле выше, p представляет собой целое число от 2 до 6.

Общая формула (11)

Общая формула (11)

В общей формуле (11), Rf представляет то же самое, что и Rf общей формулы (5); и n представляет собой целое число от 5 до 20.

Общая формула (12)

Общая формула (12)

В общей формуле (12), Rf′ представляет то же самое, что и Rf′ общей формулы (6); и n представляет собой целое число от 1 до 40.

Отношение молекулярной массы полиоксиэтиленовой группы к молекулярной массе фторалкильной группы в соединении, представленном общей формулой (9), составляет предпочтительно от 2,2 до 10. Когда их отношение меньше чем 2,2, или больше чем 10, результирующие чернила могут не быть в состоянии достигнуть желательного распределения по поверхности.

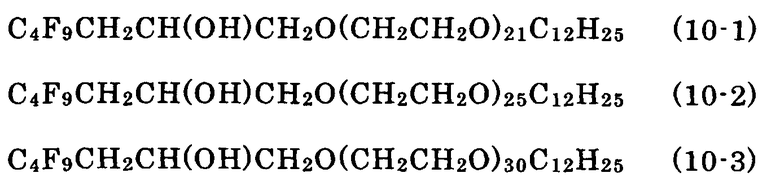

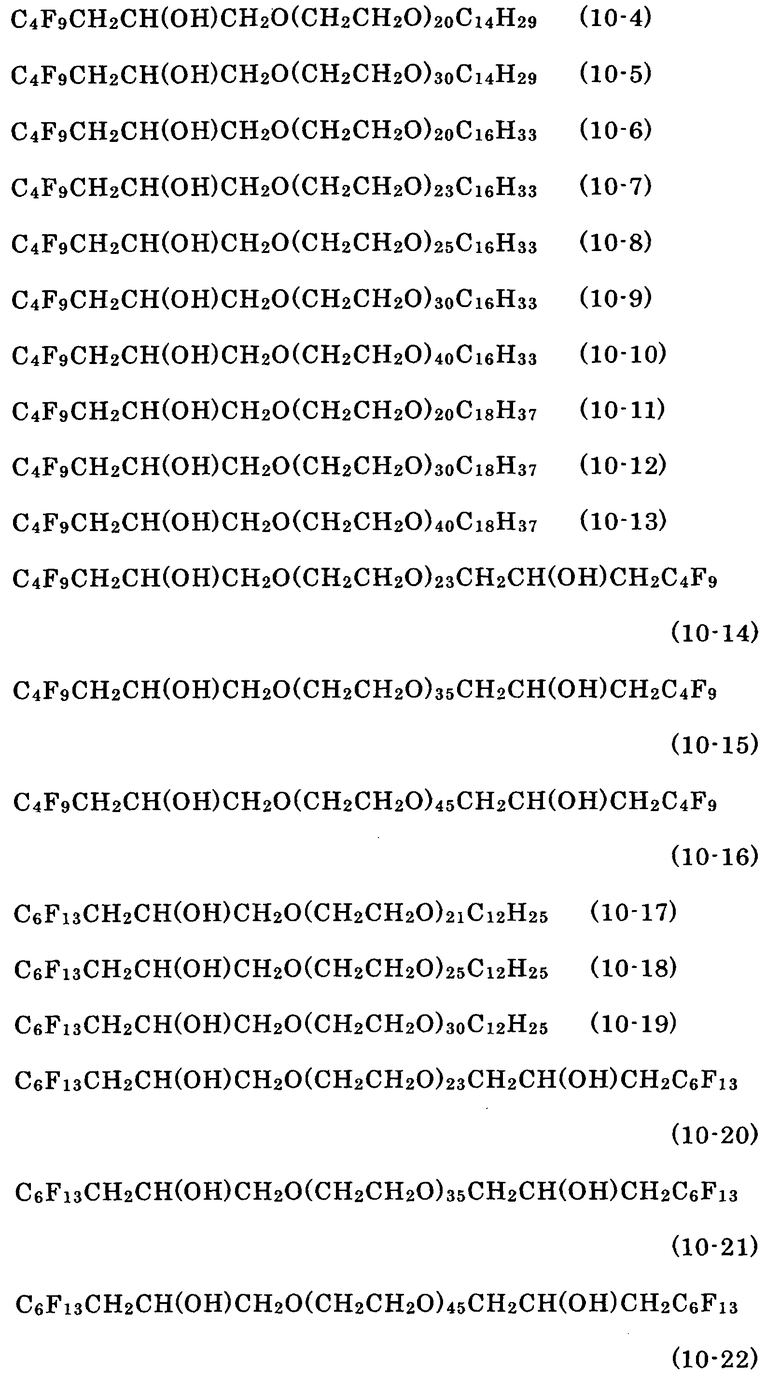

Соединение, представленное общей формулой (10) является предпочтительно соединениями, представленными приведенными ниже химическими формулами (10-1) по (10-22), принимая во внимание распределение по поверхности, более предпочтительно соединениями, представленными химическими формулами (10-1) по (10-3), и (10-14) по (10-22).

-Фторсодержащее амфотерное поверхностно-активное вещество-

Фторсодержащее амфотерное поверхностно-активное вещество является предпочтительно соединением, представленным приведенной ниже общей формулой (13).

Общая формула (13)

Общая формула (13)

В общей формуле (13), Rf представляет то же самое, что и Rf общей формулы (5).

-Олигомерное фторсодержащее поверхностно-активное вещество-

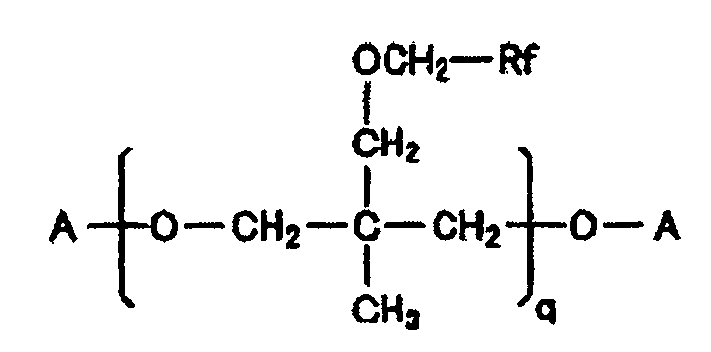

Олигомерное фторсодержащее поверхностно-активное вещество является предпочтительно соединениями, представленными общими формулами (14) по (15).

Общая формула (14)

Общая формула (14)

В общей формуле (14), Rf является группой, представленной приведенной ниже общей формулой:

(в общей формуле выше, n представляет собой целое число от 1 до 4);

A является группой, представленной любой из приведенных ниже общих формул: −COO-M+, −SO3 -M+, −SO4 -M+, −PO4 -M+

(в общих формулах выше, M+ представляет собой ион щелочного металла (например, ион натрия и ион калия) или группу четвертичного аммония (например, триэтиламмоний, и триэтаноламмоний)); и q представляет собой целое число от 1 до 6.

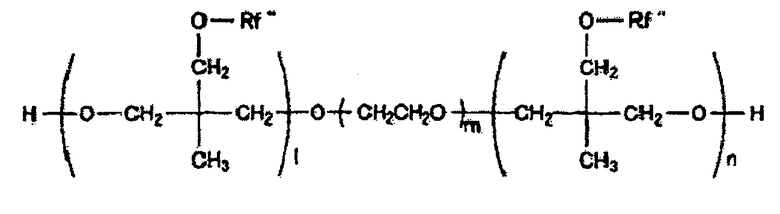

Общая формула (15)

В общей формуле (15), Rf′′ представляет собой C2-C22 перфторалкильную группу; m представляет собой целое число от 6 до 25; и каждый индекс из l и n представляет собой независимым образом целое число от 1 до 10.

Примеры фторсодержащего поверхностно-активного вещества, являющегося коммерческим продуктом, включают: SURFLON (зарегистрированная торговая марка) S-111, S-112, S-113, S-121, S-131, S-132, S-141, S-145 (все производства компании AGC SEIMI CHEMICAL CO., LTD.); FLOURAD FC-93, FC-95, FC-98, FC-129, FC-135, FC-170C, FC-430, FC-431 (все производства компании Sumitomo 3M Limited); MEGAFACE (зарегистрированная торговая марка) F-470, F-1405, F-474 (все производства компании DIC Corporation); ZONYL (зарегистрированная торговая марка) TBS, FSP, FSA, FSN-100, FSN, FSO-100, FSO, FS-300, UR (все производства компании Du Pont Co., Ltd.); FT-110, FT-250, FT-251, FT-400S, FT-150, FT-400SW (все производства компании NEOS COMPANY LIMITED); и PolyFox (зарегистрированная торговая марка) PF-136A, PF-156A, PF-151N, PF-154, PF-159 (производства компании Omnova Solutions, Inc.); и UNIDYNE (зарегистрированная торговая марка) DSN-403N (производства компании DAIKIN INDUSTRIES, LTD.).

<<Силиконовое поверхностно-активное вещество>>

Силиконовое поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают полидиметилсилоксан с модифицированной боковой цепью, полидиметилсилоксан с модифицированными обоими концами, полидиметилсилоксан с модифицированным одним концом, и полидиметилсилоксан с модифицированной боковой цепью и с модифицированными обоими концами. Они могут быть использованы по отдельности или в комбинации. Среди них, предпочтительным является силиконовое поверхностно-активное вещество, модифицированное полиэфиром, имеющее в качестве модифицирующей группы полиоксиэтиленовую группу и/или полиоксиэтилен-полиоксипропиленовую группу.

-Силиконовое поверхностно-активное вещество, модифицированное полиэфиром-

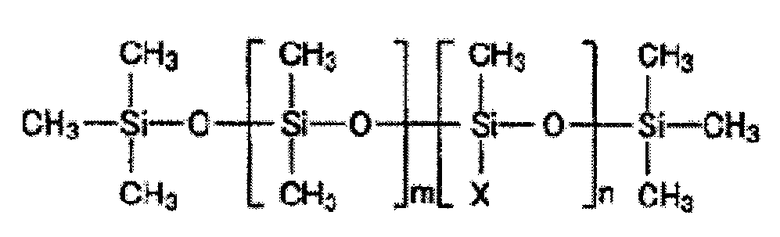

Силиконовое поверхностно-активное вещество, модифицированное полиэфиром, является предпочтительно соединением, представленным общей формулой (16).

Общая формула (16)

Общая формула (16)

В общей формуле (16), R представляет алкиленовую группу; R′ представляет алкильную группу; и каждый индекс из m, n, a и b независимым образом представляет целое число.

Примеры силиконового поверхностно-активного вещества, модифицированного полиэфиром, которое является коммерческим продуктом, включают: KF-618, KF-642, и KF-643 (все производства компании Shin-Etsu Chemical Co., Ltd.); EMALEX-SS-5602, и SS-1906EX (все производства компании Nihon-Emulsion Co., Ltd.); FZ-2105, FZ-2118, FZ-2154, FZ-2161, FZ-2162, FZ-2163, и FZ-2164 (все производства компании Dow Corning Toray Co., Ltd.); BYK-33, и BYK-387 (все производства компании BYK Japan K.K.); и TSF4440, TSF4452, и TSF4453 (все производства компании Momentive Performance Materials Inc.).

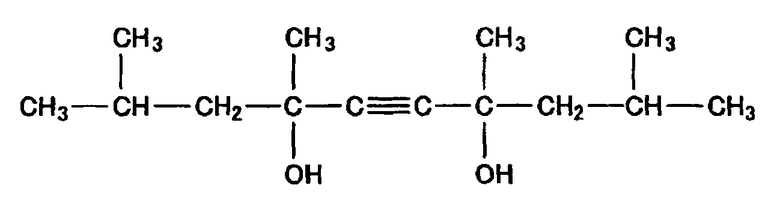

<<Поверхностно-активное вещество на основе ацетиленового спирта>>

Поверхностно-активное вещество на основе ацетиленового спирта выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, однако предпочтительными являются соединение, представленное приведенной ниже химической формулой:

и соединения, представленные приведенными ниже общими формулами (17) по (18). Они могут быть использованы по отдельности или в комбинации.

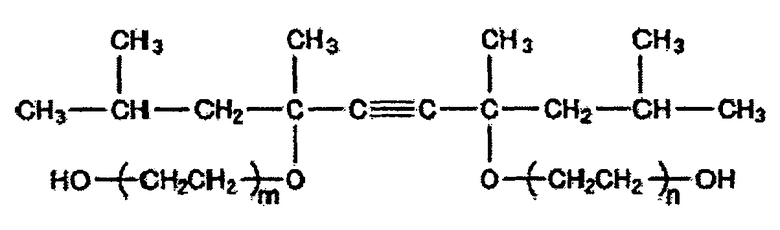

Общая формула (17)

Общая формула (17)

В общей формуле (17), каждый индекс из m и n независимым образом представляет целое число.

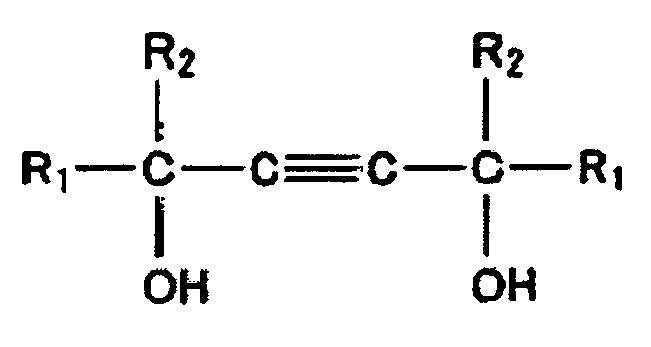

Общая формула (18)

Общая формула (18)

В общей формуле (18), каждая из R1 и R2 представляет собой независимым образом алкильную группу.

Примеры поверхностно-активного вещества на основе ацетиленового спирта, которое является коммерческим продуктом, включают: Dynol (зарегистрированная торговая марка) 604, и Dynol 607 (both производства компании Air Products Japan Inc.); SURFYNOL (зарегистрированная торговая марка) 104, SURFYNOL 420, SURFYNOL 440, и SURFYNOL SE (все производства компании Nissin Chemical Industry Co., Ltd.); и OLFINE E1004, OLFINE E1010, OLFINE EXP.4001, OLFINE EXP.4200, OLFINE EXP.4051F, и OLFINE EXP.4123 (все производства компании Nissin Chemical Industry Co., Ltd.).

<<Анионогенное поверхностно-активное вещество>>

Анионогенное поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают уксуснокислую соль полиоксиэтиленалкилэфира, соль додецилбензолсульфоновой кислоты, соль сложного эфира янтарной кислоты и сульфоновой кислоты, соль лауриловой кислоты и соль полиоксиэтиленалкилэфирсульфата. Они могут быть использованы по отдельности или в комбинации.

<<Неионогенное поверхностно-активное вещество>>

Неионогенное поверхностно-активное вещество выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают полиоксиэтиленалкилэфир, полиоксипропилен-полиоксиэтиленалкилэфир, сложный полиоксиэтиленалкилэфир, сложный эфир полиоксиэтиленсорбита и жирной кислоты, полиоксиэтиленалкилфенилэфир, полиоксиэтиленалкиламин и полиоксиэтиленалкиламид. Они могут быть использованы по отдельности или в комбинации.

Количество поверхностно-активного вещества в чернилах для струйной печати составляет предпочтительно от 0,001% по массе до 5% по массе, более предпочтительно от 0,05 до 1% по массе. Когда его количество меньше чем 0,001% по массе, результирующие чернила могут не быть в состоянии достигнуть желательного распределения по поверхности. Когда его количество больше чем 5% по массе, достаточная плотность изображения не может быть достигнута с помощью результирующих чернил.

<Смачиватель>

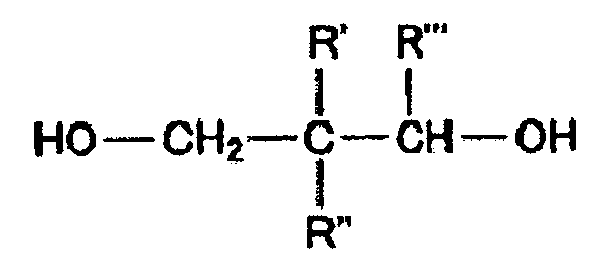

Смачиватель выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают C8-C11 полиол и C8-C11 полиоловый эфир. Они могут быть использованы по отдельности или в комбинации. Смачиватель является предпочтительно соединением, представленным приведенной ниже общей формулой (19), и более предпочтительно 2-этил-1,3-гександиолом и 2,2,4-триметил-1,3-пентандиолом.

Общая формула (19)

Общая формула (19)

В общей формуле (19), R′ представляет собой метильную группу или этильную группу; R′′ представляет собой атом водорода или метильную группу; и R′′′ представляет собой этильную группу или пропильную группу.

Смачиватель предпочтительно имеет растворимость от 0,2% по массе до 5,0% по массе в воде при 25°C.

Растворимости 2-этил-1,3-гександиола и 2,2,4-триметил-1,3-пентандиола в воде при 25°C составляют 4,2% по массе и 2,0% по массе, соответственно.

Другие примеры C8-C11 полиола включают алифатический диол, такой как 2-этил-2-метил-1,3-пропандиол, 3,3-диметил-1,2-бутандиол, 2,2-диэтил-1,3-пропандиол, 2-метил-2-пропил-1,3-пропандиол, 2,4-диметил-2,4-пентандиол, 2,5-диметил-2,5-гександиол и 5-гексен-1,2-диол.

Примеры C8-C11 полиолового эфира включают монофениловый эфир диэтиленгликоля, монофениловый эфир этиленгликоля, моноаллиловый эфир этиленгликоля, монофениловый эфир диэтиленгликоля, монобутиловый эфир диэтиленгликоля, монобутиловый эфир пропиленгликоля и хлорфениловый эфир тетраэтиленгликоля.

Другие примеры смачивателя включают низший спирт, такой как этанол.

Количество смачивателя в чернилах для струйной печати составляет предпочтительно от 0,1% по массе до 4,0% по массе. Когда его количество меньше чем 0,1% по массе, может происходить просачивание красителя. Когда его количество больше чем 4,0% по массе, достаточная стабильность выпуска и плотность изображения не могут быть достигнуты.

<Другие компоненты>

Другие компоненты выбирают подходящим образом в зависимости от предусмотренного назначения, и их примеры включают регулятор pH, ингибитор пенообразования (противовспенивающий агент), антисептик и фунгицид, хелатообразующий реагент, противокоррозионную добавку, антиоксидант и поглотитель ультрафиолетового излучения. Они могут быть использованы по отдельности или в комбинации.

<<Регулятор pH>>

Регулятор pH выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, при условии, что он способен регулировать pH до интервала от 7 до 11. Его примеры включают: аминоспирт, такой как диэтаноламин, триэтаноламин, и 2-амино-2-этил-1,3-пропандиол; гидроксид щелочного металла, такой как гидроксид лития, гидроксид натрия и гидроксид калия; гидроксид аммония, такой как гидроксид аммония и гидроксид четвертичного аммония; гидроксид фосфония, такой как гидроксид четвертичного фосфония; и карбонат щелочного металла, такой как карбонат лития, карбонат натрия и карбонат калия. Они могут быть использованы по отдельности или в комбинации.

<<Ингибитор пенообразования>>

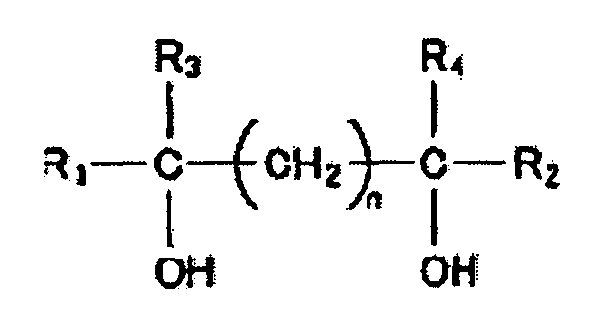

Ингибитор пенообразования выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, однако он предпочтительно является соединением, представленным приведенной ниже общей формулой (20).

Общая формула (20)

Общая формула (20)

В общей формуле (20), каждая из R1 и R2 независимым образом представляет C3-C6 алкильную группу; каждая из R3 и R4 независимым образом представляет метильную группу или этильную группу; и n представляет собой целое число от 1 до 6.

Примеры соединения, представленного общей формулой (20), включают 2,4,7,9-тетраметилдекан-4,7-диол и 2,5,8,11-тетраметилдодекан-5,8-диол. Среди них, предпочтительным является 2,5,8,11-тетраметилдодекан-5,8-диол.

Количество ингибитора пенообразования в чернилах для струйной печати составляет предпочтительно от 0,01% по массе до 10% по массе, более предпочтительно от 0,1% по массе до 5% по массе. Когда его количество меньше чем 0,01% по массе, эффект ингибирования пенообразования не может быть достигнут. Когда его количество больше чем 10% по массе, стабильность выпуска результирующих чернил может быть ухудшена.

<<Антисептик и фунгицид>>

Антисептик и фунгицид выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и их примеры включают дегидроацетат натрия, сорбат натрия, натрий 2-пиридинтиол-1-оксид, бензоат натрия и пентахлорфенол натрия. Они могут быть использованы по отдельности или в комбинации.

<<Хелатообразующий реагент>>

Хелатообразующий реагент выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают этилендиаминтетраацетат натрия, нитрилотриацетат натрия, гидроксиэтилэтилендиаминтриацетат натрия, диэтилентриаминпентаацетат натрия, урамилдиацетат натрия. Они могут быть использованы по отдельности или в комбинации.

<<Противокоррозионная добавка>>

Противокоррозионную добавку выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают кислую сульфитную соль, тиосульфат натрия, тиодигликолят аммония, нитрит диизопропиламмония, тетранитрат пентаэритритола и нитрит дициклогексиламмония. Они могут быть использованы по отдельности или в комбинации.

<<Антиоксидант>>

Антиоксидант выбирают надлежащим образом в зависимости от целевого назначения без какого-либо ограничения, и его примеры включают: фенольный антиоксидант, такой как бутилированный гидроксианизол, 2,10-ди-трет-бутил-4-этилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2′-метиленбис(4-метил-10-трет-бутилфенол), 2,2′-метиленбис(4-этил-10-трет-бутилфенол), 4,4′-бутилиденбис(3-метил-10-трет-бутилфенол), 3,9-бис[1,1-диметил-2-[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси]этил]2,4,8,10-тетраоксаспиро[5,5]ундекан, 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан, 1,3,5-триметил-2,4,10-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол и тетракис[метилен-3-(3′,5′-ди-трет-бутил-4′-гидроксифенил)пропионат]метан; аминовый антиоксидант, такой как фенил-β-нафтиламин, α-нафтиламин, N,N′-ди-втор-бутил-п-фенилендиамин, фенотиазин, N,N′-дифенил-п-фенилендиамин, 2,10-ди-трет-бутил-п-крезол, 2,10-ди-трет-бутилфенол, 2,4-диметил-10-трет-бутилфенол, бутилгидроксианизол, 2,2′-метиленбис(4-метил-10-трет-бутилфенол), 4,4′-бутилиденбис(3-метил-10-трет-бутилфенол), 4,4′-тиобис (3-метил-10-трет-бутилфенол), тетракис[метилен-3(3,5-ди-трет-бутил-4-дигидроксифенил)пропионат]метан и 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан; серосодержащий антиоксидант, такой как дилаурил-3,3′-тиодипропионат, дистеарилтиодипропионат, лаурилстеарилтиодипропионат, димиристил-3,3′-тиодипропионат, дистеарил-β,β′-тиодипропионат, 2-меркаптобензоимидазол и дилаурилсульфид; и фосфорсодержащий антиоксидант антиоксидант, такой как трифенилфосфат, октадецилфосфат, триизодецилфосфат, трилаурилтритиофосфат и тринонилфенилфосфат. Они могут быть использованы по отдельности или в комбинации.

<<Поглотитель ультрафиолетового излучения>>

Поглотитель ультрафиолетового излучения выбирают надлежащим образом в зависимости от целевого назначения без какого-либо ограничения, и его примеры включают: бензофеноновый поглотитель ультрафиолетового излучения, такой как 2-гидрокси-4-н-октоксибензофенон, 2-гидрокси-4-н-додецилоксибензофенон, 2,4-дигидроксибензофенон, 2-гидрокси-4-метоксибензофенон и 2,2′,4,4′-тетрагидроксибензофенон; бензотриазоловый поглотитель ультрафиолетового излучения, такой как 2-(2′-гидрокси-5′-трет-октилфенил)бензотриазол, 2-(2′-гидрокси-5′-метилфенил)бензотриазол, 2-(2′-гидрокси-4′-октоксифенил)бензотриазол и 2-(2′-гидрокси-3′-трет-бутил-5′-метилфенил)-5-хлорбензотриазол; салицилатный поглотитель ультрафиолетового излучения, такой как фенилсалицилат, п-трет-бутилфенилсалицилат, и п-октилфенилсалицилат; цианоакрилатный поглотитель ультрафиолетового излучения, такой как этил-2-циано-3,3′-дифенилакрилат, метил-2-циано-3-метил-3-(п-метоксифенил)акрилат и бутил-2-циано-3-метил-3-(п-метоксифенил)акрилат; и поглотитель ультрафиолетового излучения на основе комплексной соли никеля, такой как никельбис(октилфенил)сульфид, 2,2′-тиобис(4-трет-октилферрат)-н-бутиламин никеля(II), 2,2′-тиобис(4-трет-октилферрат)-2-этилгексиламин никеля(II) и 2,2′-тиобис(4-трет-октилферрат)триэтаноламин никеля(II). Они могут быть использованы по отдельности или в комбинации.

<Физические свойства чернил для струйной печати>

Вязкость чернил для струйной печати при 25°C составляет предпочтительно от 5 мПа·с до 25 мПа·с. Когда их вязкость ниже чем 5 мПа·с, не может быть достигнута достаточная плотность изображения. Когда их вязкость выше чем 25 мПа·с, стабильность выпуска результирующих чернил может быть ухудшена.

Вязкость чернил для струйной печати при 25°C может быть измерена посредством вискозиметра RE-550L (производства компании Toki Sangyo Co., Ltd.).

pH чернил для струйной печати при 25°C составляет предпочтительно от 4 до 12 и, принимая во внимание смешиваемость с вододиспергируемым окрашивающим веществом, более предпочтительно от 6 до 11, еще более предпочтительно от 7 до 10. Когда pH чернил ниже чем 4 или выше чем 12, состояние дисперсии вододиспергируемой смолы может быть нарушено, или их молекулярные цепи могут быть расщеплены вследствие гидролиза или т.п.

Величина pH чернил для струйной печати при 25°C может быть измерена посредством pH-метра HM-30R (производства компании DKK-TOA CORPORATION).

Статическое поверхностное натяжение чернил для струйной печати при 25°C составляет предпочтительно 30 мН/м или менее, более предпочтительно 28 мН/м или менее. Когда статическое поверхностное натяжение больше чем 30 мН/м, может происходить вспенивание.

Динамическое поверхностное натяжение чернил для струйной печати с поверхностным временем жизни 15 мс при измерении методом определения максимального давления пузырьков составляет предпочтительно 35 мН/м или менее, более предпочтительно 33 мН/м или менее. Когда динамическое поверхностное натяжение чернил больше чем 35 мН/м, может происходить вспенивание, когда изображение, имеющее большое количество нанесенных чернил для струйной печати, формируют на листе для печати коммерческой продукции.

Динамическое поверхностное натяжение чернил для струйной печати с поверхностным временем жизни 15 мс при измерении методом определения максимального давления пузырьков может быть измерено посредством SITA DynoTester (производства компании SITA Messtechnik GmbH).

<Способ изготовления чернил для струйной печати>

Чернила для струйной печати могут быть изготовлены посредством диспергирования или растворения в воде композиции, содержащей вододиспергируемое окрашивающее вещество, поверхностно-активное вещество, смачиватель, вододиспергируемую смолу, многоатомный спирт, имеющий равновесную влажность 30% по массе или более при 23°C и относительной влажности (RH) 80%, соединение, представленное общей формулой (1), и по меньшей мере одно соединение, выбранное из группы, состоящей из соединений, представленных общими формулами (2) по (4), и необязательно другие компоненты.

Устройство для диспергирования или растворения композиции в воде выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают песчаную мельницу, гомогенизатор, шаровую мельницу, вибромиксер и ультразвуковой диспергатор.

В процессе изготовления чернил для струйной печати перемешивание и смешивание могут необязательно выполняться посредством мешалки, имеющей перемешивающую лопасть, магнитной мешалки или высокоскоростного диспергатора.

(Устройство для струйной печати)

Устройство для струйной печати является устройством, содержащим чернильно-струйную головку, сконфигурированную, чтобы выпускать чернила для струйной печати, и может дополнительно содержать другие узлы, при необходимости.

Систему устройства для струйной печати по данному изобретению выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают систему для сканирования головки и систему для использования головок, которые расположены в линию.

<Чернильно-струйная головка>

Чернильно-струйная головка сконфигурирована, чтобы прикладывать возбуждающее воздействие (энергию) к чернилам для струйной печати и выпускать чернила для струйной печати, чтобы тем самым формировать изображение на среде для печати.

Чернильно-струйную головку выбирают надлежащим образом в зависимости от целевого назначения без какого-либо ограничения, и ее примеры включают: пьезоэлектрическую чернильно-струйную головку, которая использует пьезоэлектрический элемент, сконфигурированный, чтобы прикладывать давление к чернилам в канале для чернил, чтобы деформировать колебательную пластину, входящую в состав стенки канала для чернил, таким образом, что внутренний объем канала для чернил изменяется, чтобы выпускать капли чернил (см. JP-A №02-51734); термическую чернильно-струйную головку, которая использует тепловыделяющий резистор, чтобы нагревать чернила в канале для чернил для образования пузырьков (см. JP-A №61-59911); и электростатическую чернильно-струйную головку, в которой колебательная пластина, входящая в состав стенки канала для чернил, и электрод расположены одна напротив другого, электростатическая сила, генерируемая между колебательной пластиной и электродом, деформирует колебательную пластину, так что внутренний объем канала для чернил изменяется, чтобы выпускать капли чернил (см. JP-A №10-71882).

Устройство для струйной печати может дополнительно содержать сушилку, чтобы сушить среду для печати, на которой было сформировано изображение.

Сушилку выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают инфракрасную сушилку, микроволновую сушилку, роликовый нагреватель, барабанный нагреватель, и нагреватель горячим воздухом.

Устройство для струйной печати может дополнительно содержать фиксирующий узел, сконфигурированный, чтобы фиксировать изображение, сформированное на среде для печати.

Фиксирующий узел выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и его примеры включают роликовый нагреватель, имеющий зеркальную поверхность нагрева, и барабанный нагреватель, имеющий зеркальную поверхность нагрева.

Предпочтительно, чтобы поверхность среды для печати, на которой было сформировано изображение, приводилась в соприкосновение с зеркальной поверхностью (гладкой поверхностью) роликового нагревателя или барабанного нагревателя и нагревалась до интервала от 100°C до 150°C. В результате этого, глянцевитость изображения может быть улучшена.

Чернила для струйной печати предпочтительно размещены в контейнере, таком как картридж с чернилами.

Среду для печати выбирают подходящим образом в зависимости от предусмотренного назначения без какого-либо ограничения, и ее примеры включают немелованную бумагу, глянцевую бумагу, специальную бумагу, ткань, пленку, лист для OHP-проектора и лист для печати коммерческой продукции. Среди них, лист для печати коммерческой продукции является предпочтительным, поскольку он обладает превосходной глянцевитостью и способен к предотвращению возникновения сморщивания и вспенивания, даже когда на нем формируют изображение, имеющее большое количество нанесенных чернил для струйной печати.

Лист для печати коммерческой продукции является средой для печати, в которой покровный слой формируют на основе.

Количество чистой воды, перенесенной на поверхность листа для печати коммерческой продукции, при котором обеспечивается покровный слой, составляет предпочтительно от 1 мл/м2 до 35 мл/м2, более предпочтительно от 1 мл/м2 до 10 мл/м2 и еще более предпочтительно от 2 мл/м2 до 10 мл/м2, при продолжительности контактирования 100 мс. Когда перенесенное количество меньше чем 1 мл/м2, может происходить вспенивание, когда формируют изображение, имеющее большое количество нанесенных чернил для струйной печати. Когда перенесенное количество больше чем 35 мл/м2, плотность изображения может быть низкой, когда формируют изображение, имеющее большое количество нанесенных чернил для струйной печати.

Количество чистой воды, перенесенной на поверхность листа для печати коммерческой продукции, при котором обеспечивается покровный слой, составляет предпочтительно от 3 мл/м2 до 40 мл/м2 при продолжительности контактирования 400 мс.

Следует заметить, что количество чистой воды, перенесенной на поверхность листа для печати коммерческой продукции, при котором обеспечивается покровный слой, может быть измерено посредством динамического сканирующего абсорбциометра K350 D-типа (производства компании Kyowa Co., Ltd.). Кроме того, количество перенесенной чистой воды при продолжительности контактирования 100 мс может быть определено посредством интерполирования измеренных величин количеств перенесенной чистой воды для соседних продолжительностей контактирования.

Примеры листа для печати коммерческой продукции, являющегося коммерческим продуктом, включают: Ricoh Business Cogloss 100 (производства компании Ricoh Company Limited); OK Top Coat+, OK Kanefuji +, SA Kanefuji + (все производства компании Oji Paper Co., Ltd.); Super MI Dull, Aurora Coat, Space DX (все производства компании Nippon Paper Co., Ltd.); α Mat, и Mu Coat (все производства компании Hokuetsu Paper Mills, Ltd.); RAICHOU ART, и RAICHOU SUPER ART (все производства компании Chuetsu Pulp & Paper Co., Ltd.); Pearl Coat N (производства компании Mitsubishi Paper Mills, Ltd.).

Схематические изображения (пояснительные чертежи), иллюстрирующие пример устройства для формирования изображений в соответствии с данным изобретением, представлены на Фиг. 1 и 2.

Устройство для формирования изображений (может также называться «устройством для струйной печати» далее в данном документе), проиллюстрированное на Фиг. 1, содержит корпус 101 устройства, подающий лоток 102 для бумаги для подачи бумаги, загружаемой в корпус 101 устройства, выпускной лоток 103 для бумаги для укладки в стопу бумаги, загруженной в корпус 101 устройства и подвергнутой печати (формированию) изображения, и отсек 104 для загрузки картриджа с чернилами. На верхней стороне отсека 104 для загрузки картриджа с чернилами расположена панель управления 105, такая как кнопки управления и индикатор. Отсек 104 для загрузки картриджа с чернилами снабжен передней крышкой 115, которая может открываться и закрываться, чтобы удалять и загружать картридж 200 с чернилами. На Фиг. 1, 111 обозначает верхнюю крышку, и 112 обозначает переднюю лицевую крышку. Вместо или в дополнение к картриджу 200 с чернилами, может быть установлен картридж для размещения жидкость для последующей обработки, чтобы выпускать жидкость для последующей обработки.

В корпусе 101 устройства, как проиллюстрировано на Фиг. 2, каретка 133 поддерживается с возможностью свободного скольжения в основном направлении сканирования посредством направляющего стержня 131 и стойки 132, которые являются направляющими элементами, установленными между боковыми пластинами (не показаны). Сканирование выполняется посредством основного сканирующего двигателя (не показан).

В каретке 133 размещена печатная головка 134, включающая четыре головки для струйной печати, которые выпускают капли чернил для печати соответствующих цветов, желтого (Y), голубого (C), пурпурного (M) и черного (Bk), таким образом, что несколько отверстий для выпуска чернил расположены в направлении, пересекающемся с основным направлением сканирования, и направление выпуска капель чернил обращено вниз.

В качестве головки для струйной печати, входящей в состав печатной головки 134, может быть использована головка для струйной печати, которая включает пьезоэлектрический привод, такой как пьезоэлектрический элемент, термический привод, который использует фазовое превращение вследствие кипения пленки жидкости посредством применения узла для прямого преобразования электрической энергии в тепловую, такого как нагревательный резистивный элемент, привод на основе металла с эффектом памяти, который использует фазовый переход металла вследствие изменения температуры, электростатический привод, который использует электростатическую мощность, или т.п. в качестве узла для генерирования энергии, чтобы выпускать чернила для печати.