Область техники

Настоящее изобретение относится к краске на водной основе для струйной записи, которая является оптимальной для осуществления записи на непористом материале-основе, а также к струйному способу записи.

Уровень техники

Струйные принтеры широко использовались в качестве устройств вывода цифрового сигнала в обычных домах в связи с наличием таких преимуществ как низкий уровень шума, низкие эксплуатационные затраты и легкость цветной печати.

В последние годы струйные методы все чаще использовались не только в таких домах, но также и в промышленных областях применения, таких как рекламная стойка, плакат и доска объявлений.

Поскольку пористые материалы являются проблематичными с точки зрения устойчивости к внешним факторам, например, светостойкости, водостойкости и износостойкости, в таких областях применения использовались непористые материалы для записи, такие как пластмассовая пленка, и для них разрабатывались краски.

В качестве таких красок всегда широко использовались, например, краски для струйной записи на основе растворителя, в которых в качестве носителя используется органический растворитель, а также закрепляемые действием ультрафиолетового излучения краски для струйной записи, включающие полимеризуемый мономер в качестве основного компонента.

Однако краски для струйной записи на основе растворителя не являются предпочтительными с точки зрения нагрузки на окружающую среду, так как растворитель испаряется в атмосферу, а краски для струйной записи, закрепляемые действием ультрафиолетового излучения, имеют ограниченные области применения, поскольку они могут обладать кожно-сенсибилизирующими свойствами в зависимости от используемого мономера, а также в корпус принтера необходимо включать дорогое устройство для ультрафиолетового облучения.

Ввиду такого уровня техники недавно были разработаны краски для струйной записи, допускающие их непосредственное использование для печати на непористом материале-носителе, которые представляют собой краски на водной основе для струйной записи, которые дают меньшую нагрузку на окружающую среду и которые широко использовались для домашнего использования в качестве красок для струйной записи. Примеры результатов таких попыток могут быть найдены в PTL1 и PTL 2.

Однако, по сравнению с красками для струйной записи на основе растворителя, такие краски на водной основе, как правило, имеют некоторые недостатки, на которые указывают с точки зрения качества изображения.

Во-первых, тогда как краски должны быть немедленно высушены на непористом материале-основе из-за незначительного проникновения в материал-основу, сама по себе вода, которая является основным растворителем краски на водной основе, а также водорастворимый органический растворитель, добавленный в качестве добавки, склонны вызывать ухудшение способности к высыханию, что приводит к плохому высыханию, и поэтому проступание краски, так называемое слипание запечатанного материала, может произойти, когда запечатанные изделия сложены в стопку или свернуты.

Кроме того, частицы объединяются с образованием пленочного покрытия в отличие от случая с красками на основе растворителя, в которых смола растворена, и поэтому поверхность легко становится шероховатой, а глянец на ней с большой вероятностью снижается, в то время как непористый материал-основа во многих случаях обладает высоким глянцем, и таким образом требуются краски, которые обеспечивают высокий глянец, чтобы ощущение целостности между запечатанной частью и незапечатанной частью как продукта, на котором осуществили струйную запись, не ухудшалось после печати.

Список цитируемой литературы

Патентная литература

PTL 1: Японская выложенная заявка на патент (JP-A) № 2005-220352

PTL 2: JP-A № 2011-94082

Сущность изобретения

Техническая задача

Задача настоящего изобретения заключается в обеспечении краски для струйной записи, которая является превосходной в отношении стабильности ее свойств при хранении и стабильности процесса ее выпуска с течением времени, и при этом не обладает отталкивающими свойствами в отношении непористого материала-основы, имеет хорошую смачиваемость, чтобы демонстрировать высокую гладкость и высокий уровень глянца на запечатанном участке, и имеет хорошую способность к высыханию, а также способа струйной записи.

Решение задачи

Краска для струйной записи согласно настоящему изобретению, как критерий решения вышеуказанных задач, содержит по меньшей мере воду, водорастворимый органический растворитель, пигмент и частицы смолы, в которой 50% масс. или более водорастворимого органического растворителя представляет собой водорастворимый органический растворитель, имеющий температуру кипения ниже 200°C, при этом водорастворимый органический растворитель, имеющий температуру кипения ниже 200°C, включает 3-метокси-3-метил-1-бутанол.

Полезные эффекты изобретения

Настоящее изобретение проявляет такой чрезвычайно превосходный эффект, который заключается в том, что обеспечиваются краска, не обладающая отталкивающими свойствами в отношении непористого материала-основы, имеющая хорошую смачиваемость, чтобы тем самым демонстрировать высокую гладкость и высокий уровень глянца на запечатанном участке, и имеющая хорошую способность к высыханию, а также способ струйной записи.

Это означает, что поскольку водорастворимый органический растворитель, который следует добавить в краску, как правило, имеет более высокую температуру кипения, чем вода, и не высыхает легко, для достижения способности к высыханию, требуемой в настоящем изобретении, необходимо добавлять органический растворитель, который имеет относительно низкую температуру кипения.

Однако когда требуется способность к быстрому высыханию, образование пленки частицами смолы, как правило, является слишком быстрым, и таким образом не может образоваться достаточно однородное пленочное покрытие, что приводит к низкой прочности пленки и низкому уровню глянца.

Краска для струйной записи согласно настоящему изобретению, таким образом, может использоваться для образования однородной пленки.

Таким образом, такое настоящее изобретение обеспечивает краску для струйной записи, которая может использоваться для печати на различных непористых материлах-основах, в частности, пленке из пластмассы, которая может одновременно отвечать требованиям в отношении способности к быстрому высыханию и высокому глянцу, которая имеет высокую стойкость изображения и которая является превосходной в отношении стабильности свойств при хранении и стабильности процесса выпуска с течением времени, а также способ струйной записи и продукт, на котором осуществили струйную запись, с использованием вышеуказанной краски.

Описание вариантов осуществления

(Краска для струйной записи)

Краска на водной основе для струйной записи согласно настоящему изобретению содержит по меньшей мере воду, водорастворимый органический растворитель, пигмент и частицы смолы, а также содержит другие компоненты в случае необходимости.

Водорастворимый органический растворитель, который следует добавить в краску на водной основе, как правило, имеет более высокую температуру кипения, чем вода, и не высыхает легко, и таким образом для достижения требуемой в настоящем изобретении способности к высыханию требуется добавлять органический растворитель, имеющий относительно низкую температуру кипения.

Однако когда требуется способность к быстрому высыханию, образование пленки частицами смолы, как правило, является слишком быстрым, и таким образом не может образоваться достаточно однородное пленочное покрытие, что приводит к низкой прочности пленки и низкому уровню глянца.

Авторы настоящего изобретения длительное время изучали соотношение между присутствующими частицами смолы и водорастворимым органическим растворителем и в результате обнаружили, что когда 50% масс. или более водорастворимого органического растворителя состоит из водорастворимого органического растворителя, имеющего температуру кипения ниже 200°C, и в водорастворимом органическом растворителе, имеющем температуру кипения ниже 200°C, используется 3-метокси-3-метил-1-бутанол, это приводит к образованию однородной пленки, что привело к завершению настоящего изобретения.

<Частицы смолы>

Вначале описываются частицы смолы для использования в настоящем изобретении.

Чтобы использовать жидкую краску для получения запечатанного изделия, которая быстро наносится и закрепляется на непористом материале-основе, которая имеет достаточную адгезионную способность и устойчивость к внешним факторам и которая предназначена для использования в таких неблагоприятных условиях как при использовании на открытом воздухе, частицы смолы предпочтительно представляют собой такие частицы, которые способны образовывать пленку, обладающую превосходным сродством к определенному гидрофильному растворителю (а именно, 3-метокси-3-метил-1-бутанолу), а также обладающую превосходной твердостью и прочностью после высыхания.

В качестве частиц смолы, помимо традиционно известных частиц смолы на основе мочевины, на основе меламина и на основе фенола, предпочтительно используются эмульсионные смолы на основе акрила или PVAc (включая PVA) и т.п., от которых можно ожидать, что они имеют термоплавкие свойства, и таким образом в настоящее время широко используются в области клеящих веществ, или частицы, изготовленные из модифицированной смолы (сополимера), полученной путем дополнительного введения способствующей отверждению реакционноспособной группы в эмульсионную смолу, или частицы, изготовленные из уретановной эмульсии. Частицы смолы могут представлять собой любые частицы, полученные из смоляного материала, имеющие высокую силу агрегации, чтобы таким образом иметь превосходную водостойкость, теплостойкость, износостойкость и атмосферостойкость.

Как правило, например, частицы уретановой смолы на основе поликарбоната являются подходящими для запечатанных изделий, предназначенных для использования в таких неблагоприятных условиях, как при использовании на открытом воздухе, поскольку обладают превосходной водостойкостью, теплостойкостью, износостойкостью и атмосферостойкостью благодаря высокой силе агрегации с участием карбонатной группы. В дальнейшем смола будет описана в основных чертах.

Уретановой смолой на основе поликарбоната в настоящем изобретении называется смола, полученная путем реакции поликарбонатполиола с полиизоцианатом.

В качестве поликарбонатполиола можно использовать, например, поликарбонатполиол, полученный путем подвергания сложного эфира угольной кислоты и полиола реакции переэтерификации в присутствии катализатора, а также поликарбонатполиол, полученный путем реакции фосгена с бисфенолом A.

В качестве сложного эфира угольной кислоты могут использоваться, например, метилкарбонат, диметилкарбонат, этилкарбонат, диэтилкарбонат, циклокарбонат и дифенилкарбонат.

В качестве полиола, который будет подвергаться реакции со сложным эфиром угольной кислоты, могут использоваться, например, низкомолекулярные диольные соединения, такие как этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, l,5-пентандиол, 3-метил-1,5-пентандиол, неопентилгликоль и 1,4-циклогександиол, полиэтиленгликоль и полипропиленгликоль.

Полиизоцианат, который может использоваться в настоящем изобретении, не ограничивается особым образом, и его примеры включают ароматические полиизоцианатные соединения, такие как 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толилендиизоцианат (TDI), 2,6-толилендиизоцианат, 4,4’-дифениленметандиизоцианат (MDI), 2,4-дифенилметандиизоцианат, 4,4’-диизоцианатобифенил, 3,3'-диметил-4,4'-диизоцианатобифенил, 3,3'-диметил-4,4'-диизоцианатодифенилметан, l,5-нафтилендиизоцианат, м-изоцианатофенилсульфонилизоцианат и п-изоцианатофенилсульфонилизоцианат; алифатические полиизоцианатные соединения, такие как этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (HDI), додекаметилендиизоцианат, 1,6,11-ундекантриизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат, 2,6-диизоцианатометилкапрат, бис(2-изоцианатоэтил)фумарат, бис(2-изоцианатоэтил)карбонат и 2-изоцианатоэтил-2,6-диизоцианатогексаноат; а также алициклические полицианатные соединения, такие как изофорондиизоцианат (IPDI), 4,4'-дициклогексилметандиизоцианат (гидрированный MDI), циклогексилендиизоцианат, метилциклогексилендиизоцианат (гидрированный TDI), бис(2-изоцианатоэтил)-4-циклогексен-1,2-дикарбоксилат, 2,5-норборнандиизоцианат и 2,6-норборнандиизоцианат. Они могут использоваться по отдельности или в комбинациях из двух или более.

Поскольку предполагается, что краска согласно настоящему изобретению предназначена для областей применения, связанных с открытым воздухом, таких как плакат и рекламная стойка, требуется пленочное покрытие, имеющее очень высокую долговременную атмосферостойкость, и с этой точки зрения предпочтительно используют алифатические или алициклические диизоцианаты.

Кроме того, по меньшей мере один алициклический диизоцианат предпочтительно содержится в краске согласно настоящему изобретению. Полезно, чтобы частицы уретановой смолы на основе поликарбоната имели структуру, полученную на основе по меньшей мере одного алициклического диизоцианата, поскольку повышаются стойкость к царапанию и устойчивость к этанолу.

Таким образом поверхностная твердость во время образования пленочного покрытия может составлять 100 Н/мм2 или более, при этом достигается высокая стойкость к царапанию и легко достигается целевая прочность пленочного покрытия.

В частности, подходящим является использование изофорондиизоцианата и дициклогексилметандиизоцианата, при этом доля алициклического диизоцианата предпочтительно составляет 60% или более в общем количестве изоцианатного соединения.

В настоящем изобретении частицы уретановой смолы на основе поликарбоната можно добавить в виде эмульсии смолы, в которой частицы распределены в водной среде.

Содержание твердой смолы в эмульсии смолы предпочтительно составляет 20% масс. или более, при этом, если содержание составляет менее 20% масс., трудно подбирать рецептуру в процессе создания краски, и такое содержание не является предпочтительным. С точки зрения стабильности свойств при хранении и стабильности процесса выпуска, частицы уретановой смолы в процессе создания краски в данном случае предпочтительно имеют средний размер частиц в диапазоне от 10 нм до 350 нм.

Кроме того, когда частицы уретана распределяются в водной среде, может использоваться эмульсия, относящаяся к типу эмульсий, получаемых путем принудительного эмульгирования, в которой используется диспергатор, но диспергатор может оставаться в пленочном покрытии, что приведет к снижению прочности, и таким образом для использования может подходить эмульсия, относящаяся к так называемому типу самоэмульгируемых эмульсий, в которой молекулярная структура обладает анионной активностью. В данном случае, с точки зрения придания превосходной стойкости к царапанию и химической устойчивости, предпочтительно содержится анионная группа, чтобы кислотное число составляло от 20 мгKOH/г до 100 мгKOH/г.

В качестве анионной группы могут использоваться, например, карбоксильная группа, карбоксилатная группа, сульфогруппа и сульфонатная группа, при этом среди них с точки зрения поддержания хорошей стабильности водной дисперсии предпочтительно используются карбоксилатная группа и сульфонатная группа, частично или полностью нейтрализованные основным соединением.

Примеры основного соединения, пригодного для нейтрализации анионной группы, включают аммиак, органические амины, такие как триэтиламин, пиридин и морфолин, алканоламины, такие как моноэтаноламин, а также основные соединения металлов, включая Nа, K, Li, Ca и т.п.

Когда используется способ принудительного эмульгирования, можно использовать любое неионогенное поверхностно-активное вещество и анионное поверхностно-активное вещество, но неионогенное поверхностно-активное вещество является более предпочтительным из-за улучшения водостойкости.

Примеры неионогенного поверхностно-активного вещества включают простой алкиловый эфир полиоксиэтилена, простой алкиленалкиловый эфир полиоксиэтилена, производные полиоксиэтилена, сложный эфир жирной кислоты и полиоксиэтилена, сложный эфир жирной кислоты и полиоксиэтиленового многоатомного спирта, полиоксиэтиленовый-пропиленовый полиол, сорбитановый сложный эфир жирной кислоты, полиоксиэтиленовое гидрогенизированное касторовое масло, простой эфир полиоксиалкилена и полициклического фенола, полиоксиэтиленалкиламин, алкилалканоламид, а также полиалкиленгликоль(мет)акрилат.

Его предпочтительные примеры включают простой алкиловый эфир полиоксиэтилена, сложный эфир жирной кислоты и полиоксиэтилена, сложный полиоксиэтиленсорбитановый эфир жирной кислоты и полиоксиэтиленалкиламин.

Примеры анионного поверхностно-активного вещества включают алкилсульфатную соль, сульфат простого алкилового эфира полиоксиэтилена, алкилбензолсульфонат, α-олефинсульфонат, метилтауратную соль, сульфосукцинат, сульфонат простого эфира, карбоксилат простого эфира, соль жирной кислоты, продукт конденсации формальдегида и нафталинсульфокислоты, алкиламиновую соль, четвертичную аммониевую соль, алкилбетаин и оксид алкиламина, а его предпочтительные примеры включают сульфат простого алкилового эфира полиоксиэтилена и сульфосукцинат.

Количество добавляемого поверхностно-активного вещества составляет предпочтительно от 0,1% масс. до 30% масс. и более предпочтительно от 5% масс. до 20% масс. относительно количества уретановой смолы. Если количество превышает 30% масс., избыточное количество эмульгатора сверх требуемого количества для образования эмульсии уретановой смолы приводит к тому, что клейкие свойства и водостойкость заметно ухудшаются, а когда эмульсия образует сухую пленку, возникают эффект пластификации и эффект смешения цветов, при этом легко возникает слипание запечатанного материала, и таким образом такое количество не является предпочтительным.

Кроме того, эмульсию уретановой смолы в настоящем изобретении при необходимости можно смешать с водорастворимым органическим растворителем, консервирующим веществом, выравнивающей добавкой, антиокислителем, светостабилизатором, абсорбером ультрафиолета и т.п.

Далее в настоящем изобретении описывается способ получения частиц уретановой смолы на основе поликарбоната.

Может использоваться любой традиционно широко используемый способ, и его примеры указаны ниже.

Сначала для получения уретанового форполимера с изоцианатными концевыми группами подвергают реакции поликарбонатполиол и полиизоцианат в отсутствие растворителя, либо при наличии органического растворителя при таком соотношении эквивалентов, чтобы изоцианатная группа была в избытке.

Затем в уретановом форполимере с изоцианатными концевыми группами при необходимости нейтрализуется анионная группа с помощью нейтрализующего агента, после чего осуществляется реакция с удлинителем цепей, и органический растворитель в системе при необходимости окончательно удаляется, чтобы обеспечить частицы уретановой смолы на основе поликарбоната.

Примеры органического растворителя, подходящего для использования в данном случае, включают кетоны, такие как ацетон и метилэтилкетон, простые эфиры, такие как тетрагидрофуран и диоксан, ацетаты, такие как этилацетат и бутилацетат, нитрилы, такие как ацетонитрил и амиды, такие как диметилформамид, N-метилпирролидон и N-этилпирролидон.

Они могут использоваться по отдельности или в виде комбинации из двух или более.

В качестве удлинителя цепей может использоваться полиамин или другое содержащее активный атом водорода соединение, при этом в качестве полиамина могут использоваться, например, диамины, такие как этилендиамин, 1,2-пропандиамин, 1,6-гексаметилендиамин, пиперазин, 2,5-диметилпиперазин, изофорондиамин, 4,4-дициклогексилметандиамин и 1,4-циклогександиамин, полиамины, такие как диэтилентриамин, дипропилентриамин и триэтилентетрамин, гидразины, такие как гидразин, N,N’-диметилгидразин и 1,6-гексаметилен-бисгидразин, а также дигидразиды, такие как дигидразид янтарной кислоты, дигидразид адипиновой кислоты, дигидразид глутаровой кислоты, дигидразид себациновой кислоты и дигидразид изофталевой кислоты.

В качестве другого содержащего активный водород соединения, например, гликоли, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, гексаметиленгликоль, сахароза, метиленгликоль, глицерин и сорбит, фенолы, такие как бисфенол A, 4,4'-дигидроксидифенил, 4,4'-дигидроксидифениловый эфир, 4,4'-дигидроксидифенилсульфон, гидрированный бисфенол A и гидрохинон, а также вода могут использоваться по отдельности или в виде комбинаций из двух или более в такой мере, чтобы в настоящем изобретении не ухудшалась стабильность свойств покрывающего агента при хранении.

Поскольку предполагается, что краска согласно настоящему изобретению предназначена для печати на непористом материале-основе в нагретом состоянии, минимальная температура образования пленки может не быть обязательно равной или меньшей, чем комнатная температура для образования пленки из частиц уретановой смолы на основе поликарбоната, используемых в настоящем изобретении, но требуется, чтобы температура была по меньшей мере равной или ниже температуры, при которой осуществляют нагрев в процессе печати.

Минимальная температура образования пленки для эмульсии уретановой смолы предпочтительно составляет 0°C или выше и ниже температуры нагрева на 5°C или более, и еще более предпочтительно 25°C или выше и ниже температуры нагрева на 10°C или более.

Как правило, в то время как более низкая минимальная температура образования пленки лучше с точки зрения особенностей образования пленки, слишком низкая минимальная температура образования пленки приводит к тому, что смола имеет низкую температуру стеклования, не обеспечивающую достаточную прочность пленочного покрытия.

В данном документе минимальной температурой образования пленки называется самая низкая температура, при которой образуется прозрачная непрерывная пленка, когда эмульсию выливают тонким слоем на металлическую пластину, изготовленную из алюминия и т.п., и нагревают, при этом эмульсия находится в форме белого порошка в интервале температур, находящемся ниже минимальной температуры образования пленки.

Поверхностная твердость для уретановой смолы на основе поликарбоната, предназначенной для использования в настоящем изобретении, составляет предпочтительно 100 Н/мм2 или более, при этом, когда такое условие удовлетворяется, краска согласно настоящему изобретению может образовывать прочное пленочное покрытие, чтобы достигнуть более сильной стойкости к царапанию.

В настоящем изобретении поверхностную твердость можно измерить, например, следующим способом.

Эмульсию уретановой смолы на основе поликарбоната наносят на предметное стекло таким образом, чтобы толщина пленки составляла 10 мкм, и затем полученную в результате нанесенную эмульсию сушат при 100°C в течение 30 минут, чтобы образовалась смоляная пленка. Смоляная пленка может использоваться для определения поверхностной твердости в виде твердости по Мартенсу, когда на смоляную пленку надавливают индентором Виккерса при нагрузке 9,8 мН с использованием прибора для определения микротвердости поверхности (FISCHERSCOPE HM2000, изготовленный Fischer Instruments K.K.).

Краска согласно настоящему изобретению может содержать смолу, отличающуюся от частиц уретановой смолы на основе поликарбоната, но 50% масс. или более смолы, добавленной в краску, предпочтительно составляет уретановая смола на основе поликарбоната, и более предпочтительно 70% масс. или более смолы составляет уретановая смола на основе поликарбоната, чтобы в достаточной степени соответствовать заявленному эффекту изобретения.

Примеры частиц смолы, которые могут содержаться, отличающиеся от частиц уретановой смолы на основе поликарбоната, включают частицы акриловой смолы, частицы полиолефиновой смолы, частицы винилацетатной смолы, частицы винилхлоридной смолы, частицы фторкаучука, частицы смолы на основе простого полиэфира и частицы смолы на основе сложного полиэфира.

В краску согласно настоящему изобретению частицы смолы предпочтительно добавляют в количестве 0,5% масс. или более и 10% масс. или менее, более предпочтительно 1% масс. или более и 8% масс. или менее, еще более предпочтительно 3% масс. или более и 8% масс. или менее, исходя из содержания твердого вещества. Если добавленное количество составляет менее 0,5% масс., на пигменте не образуется в достаточной степени пленочное покрытие, что приводит к низкой стойкости изображения, а если добавленное количество превышает 10% масс., краска имеет слишком высокую вязкость и не может выпускаться без затруднений.

Далее описываются другие компоненты краски согласно настоящему изобретению.

В качестве компонентов краска согласно настоящему изобретению включает по меньшей мере воду, пигмент и водорастворимый органический растворитель, а также может при необходимости включать другие компоненты, такие как поверхностно-активное вещество, антисептик/противогрибковый агент, антикоррозионная добавка и регулятор pH.

<Пигмент>

В качестве пигмента может использоваться любой из неорганических пигментов и органических пигментов.

В качестве неорганического пигмента, например, помимо оксида титана, оксида железа, карбоната кальция, сульфата бария, гидроксида алюминия, баритового желтого, красного кадмия и желтого крона, может использоваться технический углерод, полученный известным способом, таким как контактный способ, печной способ и термический способ.

Среди них особенно предпочтительно может использоваться технический углерод (пигмент черный 7), при этом его примеры включают технические углероды, доступные для приобретения у Cabot Corporation под торговыми марками Regal(R), Black Pearls(R), Elftex(R), Monarch(R), Regal(R), Mogul(R) и Vulcan(R) (например, Black Pearls 2000, 1400, 1300, 1100. 1000, 900, 880, 800, 700 и 570, Black Pearls L, Elftex 8, Monarch 1400 1300, 1100, 1000, 900, 880, 800 и 700, Mogul L, Regal 330, 400 и 660, а также Vulcan P), а также SENSIJET BlackSDP100 (SENSIENT), SENSIJET BlackSDP1000 (SENSIENT) и SENSIJET BlackSDP2000 (SENSIENT).

Примеры органического пигмента включают азопигменты (включая азолаки, нерастворимые азопигменты, конденсированные азопигменты и хелатные азопигменты), полициклические пигменты (например, фталоцианиновые пигменты, периленовые пигменты, периноновые пигменты, антрахиноновые пигменты, хинакридоновые пигменты, диоксазиновые пигменты, индигоидные пигменты, тиоиндигоидные пигменты, изоиндолиноновые пигменты и хинофталоновые пигменты), хелатные комплексы красителей (например, хелатные комплексы красителей, относящихся к типу основных и хелатные комплексы красителей, относящихся к типу кислотных), нитропигменты, нитрозопигменты и анилиновый черный.

Конкретные примеры включают C.I. пигмент желтый 1, 3, 12, 13, 14, 17, 24, 34, 35, 37, 42 (желтый железооксидный пигмент), 53, 55, 74, 81, 83, 95, 97 98 100 101 104 108 109, 110, 117, 120, 128, 139, 150, 151, 155, 153, 180, 183, 185 и 213, C.I. пигмент оранжевый 5, 13, 16, 17, 36, 43 и 51, C.I. пигмент красный 1, 2, 3, 5, 17, 22, 23, 31, 38, 48:2, 48:2 (перманентный красный 2B (Ca)), 48:3, 48:4, 491, 52:2, 53:1, 57:1 (бриллиантовый кармин 6B), 60:1, 63:1, 63:2, 64:1, 81, 83, 88, 101 (Крокус), 104, 105, 106, 108 (красный кадмий), 112, 114, 122 (хинакридоновый фуксин), 123, 146, 149, 166, 168, 170, 172, 177, 178, 179, 185, 190, 193, 209 и 219, C.I. пигмент фиолетовый 1 (родаминовый лак), 3, 5:1, 16, 19, 23 и 38, C.I. пигмент синий 1, 2, 15 (фталоцианиновый синий), 15:1, 15:2, 15:3 (фталоцианиновый синий), 16, 17:1, 56, 60 и 63; а также C.I. пигмент зеленый 1, 4, 7, 8, 10, 17, 18 и 36.

Способ диспергирования пигмента в краске включает способ диспергирования при использовании поверхностно-активного вещества, способ диспергирования при использовании диспергируемой смолы, способ диспергирования путем покрытия поверхности пигмента смолой, а также способ, заключающийся во введении гидрофильной функциональной группы на поверхность пигмента для создания самодиспергируемого пигмента.

В частности, предпочтительно используется самодиспергируемый пигмент, и поскольку подавляется увеличение вязкости в просцессе испарения воды, такое использование является эффективным с точки зрения надежности выпуска и отложения краски в устройстве поддержания характеристик записывающей головки, при этом получают краску, являющуюся одинаково чрезвычайно стабильной при оценке стабильности свойств краски при хранении с течением времени.

В качестве самодиспергируемого пигмента, имеющего гидрофильную функциональную группу, подходящим является анионно заряженный пигмент. Примеры анионной функциональной группы включают -COOM, -SO3M, -PO3HM, -PO3M2, -CONM2, SO3NM2, -NH-C6H4-COOM, -NH-C6H4-SO3M, -NH-C6H4-PO3HM, -NH-C6H4-PO3M2, -NH-C6H4-CONM2 и -NH-C6H4-SO3NM2, а примеры противоиона М включают ион щелочного металла и ион четвертичного аммония, при этом ион четвертичного аммония является предпочтительным.

Примеры иона четвертичного аммония включают ион тетраметиламмония, ион тетраэтиламмония, ион тетрапропиламмония, ион тетрабутиламмония, ион тетрапентиламмония, ион бензилтриметиламмония, ион бензилтриэтиламмония и ион тетрагексиламмония. Среди них предпочтительными являются ион тетраэтиламмония, ион тетрабутиламмония и ион бензилтриметиламмония, и ион тетрабутиламмония является особенно предпочтительным.

Когда используется самодиспергируемый пигмент, содержащий гидрофильную функциональную группу или ион четвертичного аммония, при этом вода, содержащаяся в краске с высоким содержанием воды, испаряется, то сродство демонстрируется даже в получающейся краске с высоким содержанием органического растворителя, что поддерживает дисперсию пигмента в устойчивом состоянии.

Самодиспергируемый пигмент предпочтительно является модифицированным пигментом, который модифицирован с помощью группы, содержащей присоединенные к одному и тому же атому две фосфоновые группы, или группы, содержащей присоединенные к одному и тому же атому две фосфонатные солевые группы, или с помощью обеих из вышеуказанных групп.

При том, что содержащая частицы смолы краска легко загустевает, краска на водной основе для струйной записи для записи на непористом материале-основе струйным способом согласно настоящему изобретению содержит частицы смолы в чрезвычайно большом количестве в отличие от обычной пигментной краски, предназначенной для пористого материала-основы, и поэтому с большей вероятностью возникают проблемы, заключающиеся в том, что краска загустевает с течением времени из-за агрегации содержащегося твердого вещества и не выпускается из-за ее высыхания и затвердевания на поверхности сопла.

Однако, когда пигмент представляет собой модифицированный пигмент, который модифицирован с помощью группы, содержащей присоединенные к одному и тому же атому две фосфоновые группы, или группы, содержащей присоединенные к одному и тому же атому две фосфонатные солевые группы, или с помощью обеих из вышеуказанных групп, стабильность свойств краски при хранении и стабильность процесса выпуска краски с течением времени увеличиваются.

А именно, краска, в которой используется модифицированный пигмент, который модифицирован с помощью группы, содержащей присоединенные к одному и тому же атому две фосфоновые группы, или группы, содержащей присоединенные к одному и тому же атому две фосфонатные солевые группы, или с помощью обеих из вышеуказанных групп, легко диспергируется, когда поглощает влагу, после того как высохла, и поэтому, даже когда печать останавливается на длительный период времени, и вода, содержащаяся в краске вблизи сопла струйной головки, испаряется, краска может использоваться для легкого осуществления хорошей печати при помощи простой операции по очистке, не вызывая засорения. Кроме того, так как стабильность свойств при хранении с течением времени является высокой, и увеличение вязкости в процессе испарения воды также подавляется, характеристики затвердевания краски и надежность выпуска в устройстве поддержания характеристик записывающей головки также находятся на очень высоком уровне.

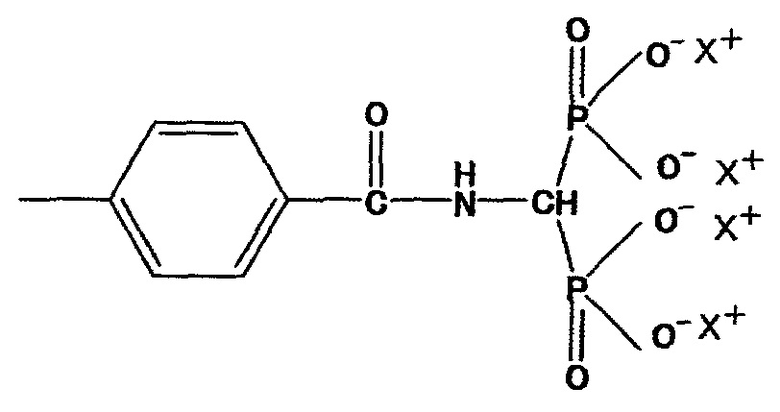

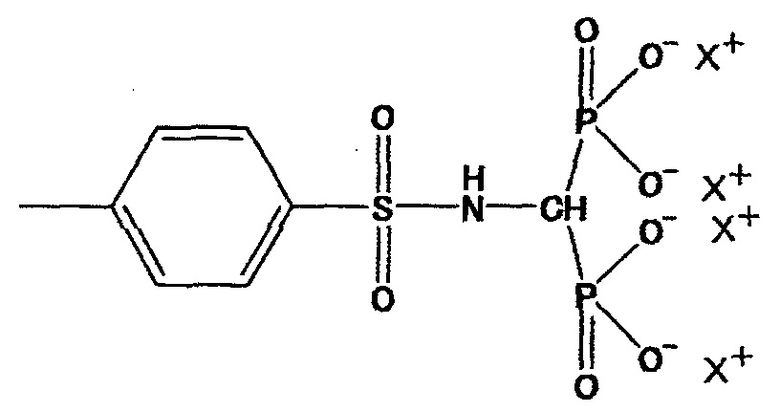

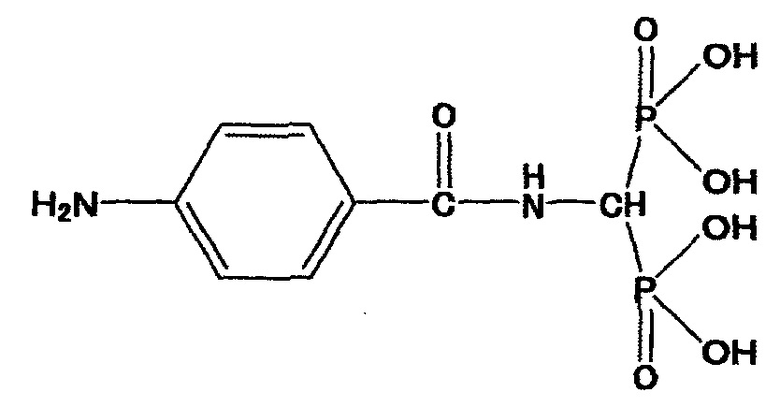

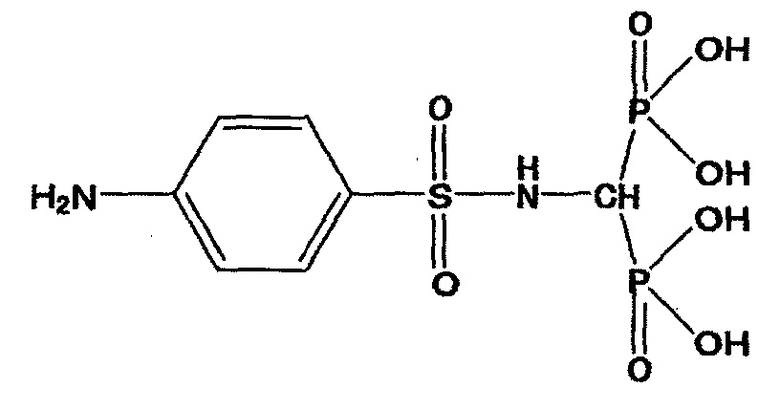

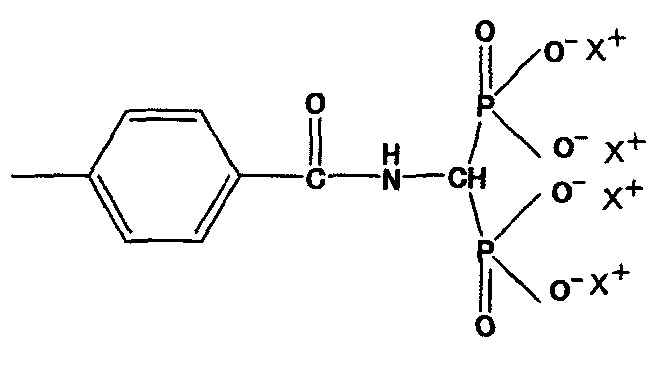

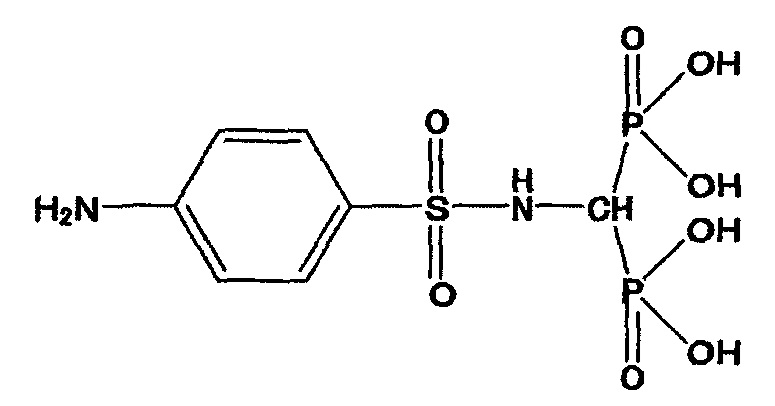

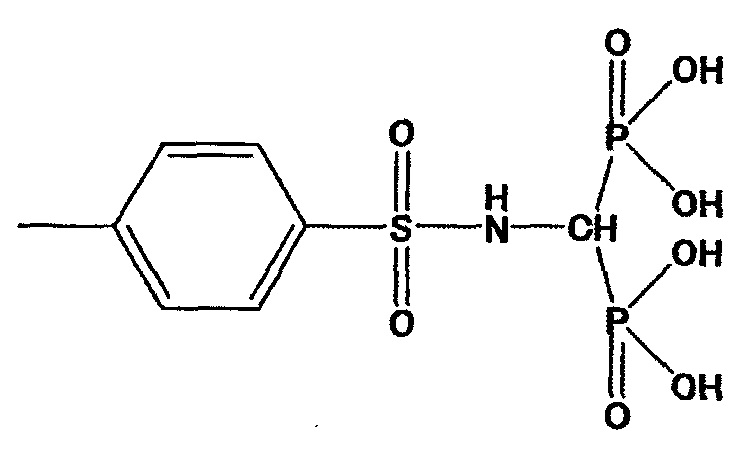

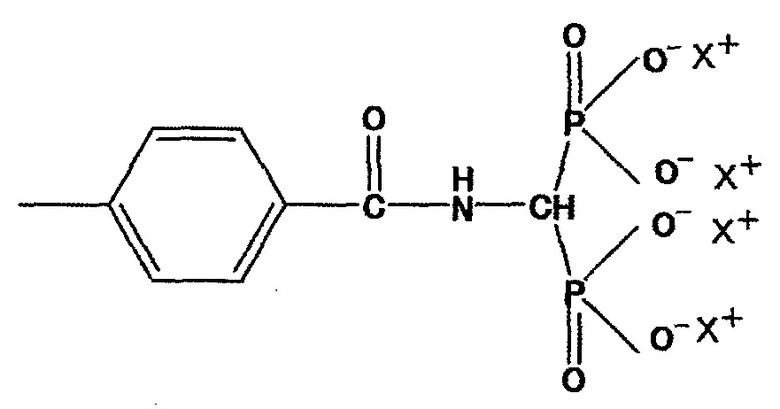

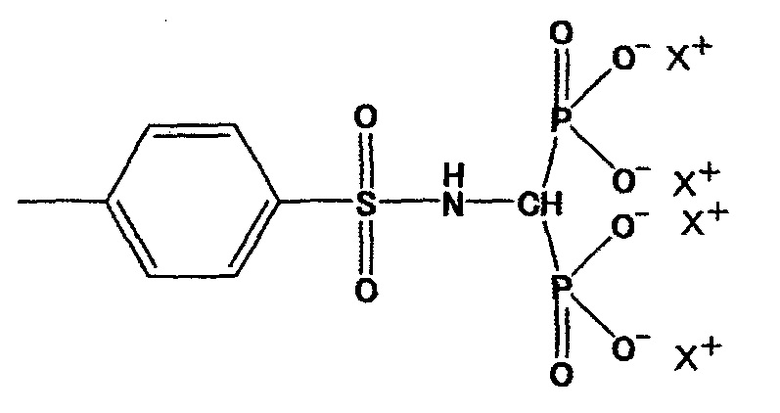

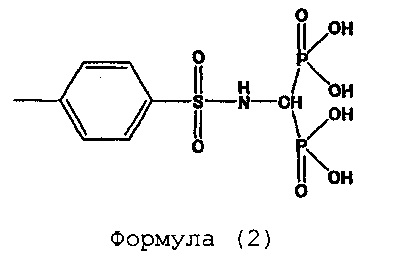

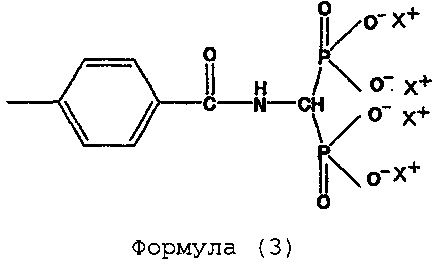

Конкретные примеры фосфоновой группы или фосфонатной группы включают группы, представленные следующими формулами с (1) по (4).

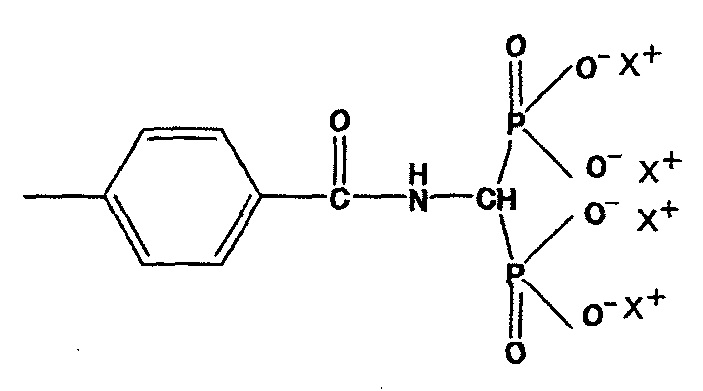

Формула (1)

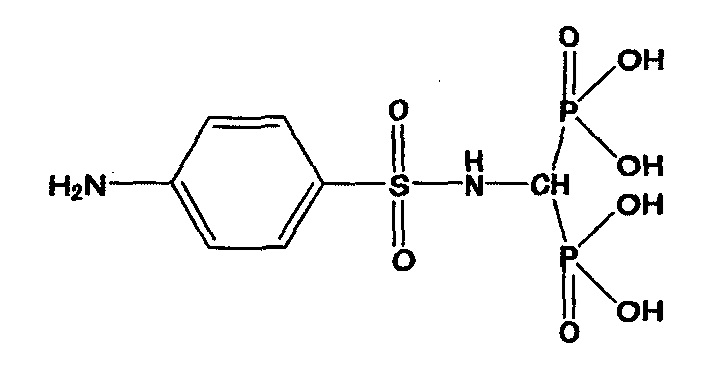

Формула (2)

Формула (3)

где X+ обозначает Li+, K+, Na+, NH4+, N(CH3)4+, N(C2H5)4+, N(C3H7)4+ или N(C4H9)4+.

Формула (4)

где X+ обозначает Li+, K+, Na+, NH4+, N(CH3)4+, N(C2H5)4+, N(C3H7)4+ или N(C4H9)4+.

<Модифицирующая обработка поверхности пигмента>

В данном документе модифицирующая обработка поверхности пигмента описана с использованием в качестве примера случая группы, содержащей присоединенные к одному и тому же атому две фосфоновые группы. Примеры способа модификации включают нижеописанные способ A и способ B.

(Способ A)

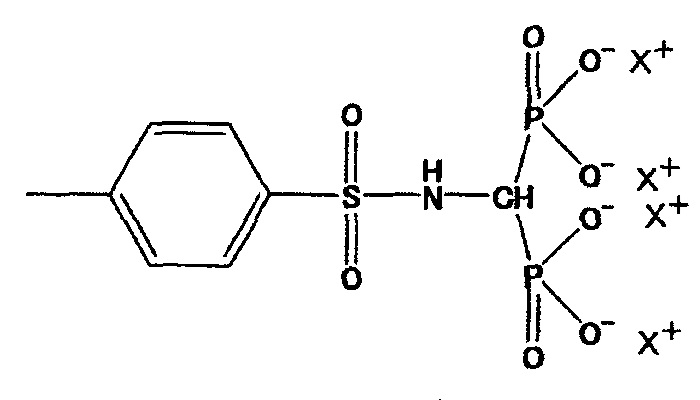

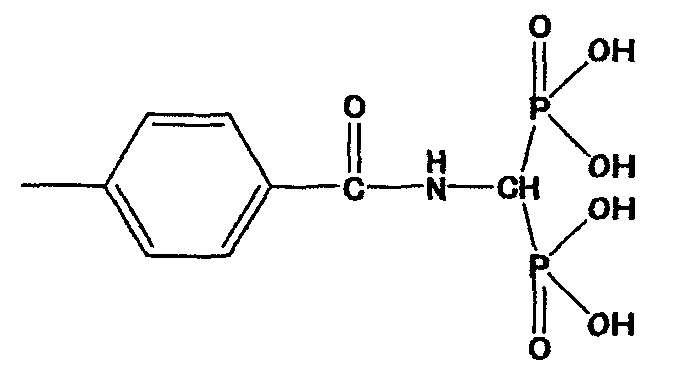

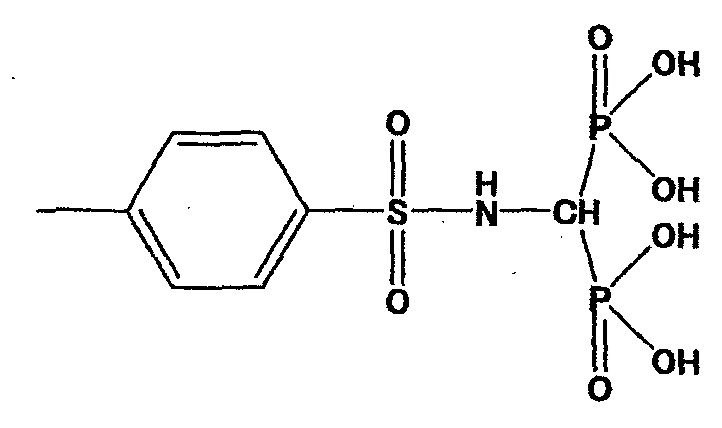

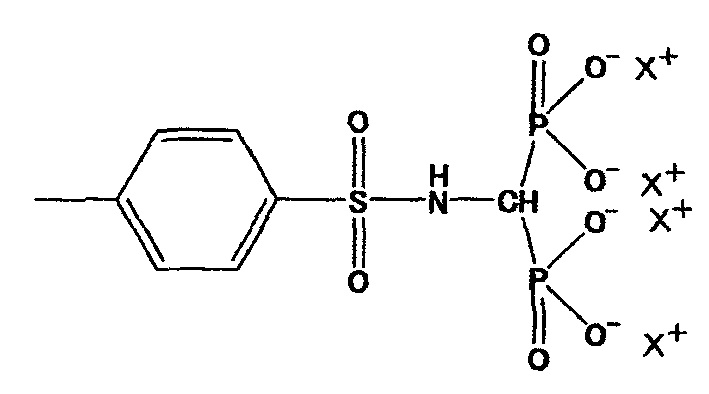

В условиях комнатной температуры с помощью смесителя Silverson (6000 об/мин) смешивали 20 г технического углерода, 20 ммоль соединения, представленного нижеуказанной формулой (5), или соединения, представленного нижеуказанной формулой (6), и 200 мл ионообменной воды высокой степени чистоты.

В случае повышенного pH полученной суспензии добавляют 4,20 ммоль азотной кислоты. Через 30 минут к смеси медленно добавляют нитрит натрия (20 ммоль), растворенный в небольшом количестве ионообменной воды высокой степени чистоты.

Также полученную смесь нагревают до 60°C для осуществления реакции в течение 1 часа при перемешивании, получая, таким образом, модифицированный пигмент, в котором соединение, представленное нижеуказанной формулой (5), или соединение, представленное нижеуказанной формулой (6), присоединено к техническому углероду.

Затем pH доводят до значения 10 с помощью водного раствора NaOH, обеспечивая, таким образом, через 30 минут дисперсию модифицированного пигмента. Затем дисперсию и ионообменную воду высокой степени чистоты подвергают ультрафильтрации через диализную мембрану, а также ультразвуковому диспергированию, обеспечивая, таким образом, дисперсию модифицированного пигмента, в которой содержится повышенная концентрация твердого вещества.

Формула (5)

Формула (6)

(Способ B)

В смеситель ProcessAll 4HV (4 л) загружают 500 г сухого технического углерода, 1 л ионообменной воды высокой степени чистоты и 1 моль соединения, представленного формулой (5), или соединения, представленного формулой (6). Затем смесь интенсивно перемешивают при 300 об/мин в течение 10 минут при нагревании до 60°C. К ней добавляют водный 20% масс. раствор нитрита натрия [1 молярный эквивалент, исходя из соединения, представленного формулой (5), или соединения, представленного формулой (6)] в течение 15 минут, и полученную смесь перемешивают в течение 3 часов при нагревании до 60°C.

Продукт реакции извлекают и при этом разбавляют 750 мл ионообменной воды высокой степени чистоты, а полученную дисперсию модифицированного пигмента и ионообменную воду высокой степени чистоты подвергают ультрафильтрации через диализную мембрану, а также ультразвуковому диспергированию, обеспечивая, таким образом, дисперсию модифицированного пигмента, в которой содержится повышенная концентрация твердого вещества. Кроме того, когда дисперсия содержит большое количество крупных частиц, частицы предпочтительно удаляют с использованием центрифуги и т.п.

В дисперсию модифицированного пигмента, полученную согласно описанному выше способу, при необходимости можно добавить регулятор pH. В качестве регулятора pH можно использовать такой же регулятор pH, как описанный ниже регулятор pH для красок, и в частности предпочтительными являются Na+, N(CH3)4+, N(C2H5)4+, N(C3H7)4+ и N(C4H9)4+.

Затем, когда обработка регулятором pH осуществлена, соединение, представленное формулой (5) или формулой (6), по меньшей мере частично переводится в его соль (группа, представленная формулой (3), или группа, представленная формулой (4)).

Количество пигмента, добавляемого в качестве красящего вещества в краску для струйной записи, предпочтительно составляет 0,1% масс. или более и 10% масс. или менее, более предпочтительно 1% масс. или более и 10% масс. или менее и еще более предпочтительно 3% масс. или более и 8% масс. или менее.

Как правило, в то время как более высокая концентрация пигмента увеличивает оптическую плотность изображения, увеличивая качество изображения, она при этом увеличивает вязкость, что легко дает отрицательный эффект, заключающийся в том, что выпуск с большой вероятностью становится затруднительным.

Пигмент предпочтительно имеет площадь поверхности, равную от 10 м2/г до 1500 м2/г, более предпочтительно от 20 м2/г до 600 м2/г, еще более предпочтительно от 50 м2/г до 300 м2/г.

Когда не достигается целевая площадь поверхности, пигмент можно подвергнуть измельчению или размалыванию (например, размалыванию в шаровой мельнице или размалыванию в струйной мельнице или ультразвуковой обработке), чтобы он имел относительно маленький размер частиц.

Среднеобъемный размер частиц пигмента в краске предпочтительно составляет от 10 нм до 200 нм и более предпочтительно от 20 нм до 150 нм.

Если среднеобъемный размер частиц превышает 200 нм, ухудшается не только стабильность дисперсии пигмента как композиции краски, но также ухудшается стабильность процесса выпуска, при этом качество изображения, такое как оптическая плотность изображения, также понижается, и, таким образом, такой среднеобъемный размер частиц не является предпочтительным. Если среднеобъемный размер частиц менее 10 нм, стабильность свойств при хранении композиции краски и ее свойства при впрыскивании в принтере стабилизируются, но пигмент, диспергированный до такого маленького размера частиц, делает операцию по диспергированию и операцию по сортировке сложными, затрудняя экономичное получение записывающей жидкости.

<Водорастворимый органический растворитель>

Водорастворимый органический растворитель на 50% масс. или более от своего количества состоит из растворителя, имеющего температуру кипения ниже 200°C, и содержит 3-метокси-3-метил-1-бутанол в качестве одного из своих компонентов.

Конкретные примеры растворителя, имеющего температуру кипения ниже 200°C, включают этиленгликоль (т.кип.: 196°C), пропиленгликоль (т.кип.: 188°C), 1,2-бутандиол (т.кип.: 194°C), 2,3-бутандиол (т.кип.: 183°C), 2-метил-2,4-пентандиол (т.кип.: 198°C), простой монометиловый эфир дипропиленгликоля (т.кип.: 190°C), простой н-бутиловый эфир пропиленгликоля (т.кип.: 171°C), простой трет-бутиловый эфир пропиленгликоля (т.кип.: 153°C), простой метиловый эфир диэтиленгликоля (т.кип.: 194°C), простой н-пропиловый эфир этиленгликоля (т.кип.: 150°C) и простой н-бутиловый эфир этиленгликоля (т.кип.: 171°C).

Они могут использоваться по отдельности или в виде комбинаций из двух или более.

Требуется, чтобы количество добавленного в краску органического растворителя составляло 50% масс. или более, предпочтительно 70% масс. или более и 80% масс. или менее, исходя из суммарного количества органического растворителя, добавленного в краску. Если количество составляет менее 50% по массе, способность краски к высыханию является плохой, и краска не может образовать надлежащего пленочного покрытия, что приводит к слипанию запечатанного материала.

Предназначенный для использования водорастворимый органический растворитель, имеющий температуру кипения ниже 200°C, содержит 3-метокси-3-метил-1-бутанол (т.кип.: 174°C), что приводит к повышению глянца пленочного покрытия. Содержание 3-метокси-3-метил-1-бутанола предпочтительно составляет 10% масс. или более и 15% масс. или менее, исходя из суммарного количества органического растворителя.

Кроме того, растворитель содержит по меньшей мере любое одно из пропиленгликоля и 2,3-бутандиола, и такой случай является предпочтительным, поскольку растворитель является совместимым с уретановой смолой на основе поликарбоната, что обеспечивает лучшую с точки зрения пленкообразующих свойств краску.

Суммарное содержание пропиленгликоля и 2,3-бутандиола предпочтительно составляет 3% масс. или более и 60% масс. или менее исходя из суммарного количества органического растворителя.

Кроме того, например, для обеспечения того, чтобы краска имела целевые физические свойства, чтобы предотвращать высыхание краски, а также, чтобы увеличить стабильность характеристик растворимости краски, при необходимости можно добавлять водорастворимый органический растворитель, отличающийся от водорастворимого органического растворителя, имеющего температуру кипения ниже 200°C, до тех пор, пока это соответствует ограничению в отношении добавленного количества. Однако чтобы дополнительно увеличить способность к высыханию, органический растворитель предпочтительно не содержит растворитель, имеющий температуру кипения выше 250°C.

Примеры другого водорастворимого органического растворителя, который можно добавить в дополнение к водорастворимому органическому растворителю, имеющему температуру кипения ниже 200°C, включают многоатомные спирты, такие как диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 2,2-диметил-1,3-пропандиол, 2-метил-1,3-пропандиол, 1,2-пентандиол, 2,4-пентандиол, 1,5-пентандиол, 1,6-гександиол, 2-этил-1,3-гександиол, 1,2-гександиол и 2,5-гександиол, простые алкиловые эфиры многоатомных спиртов, такие как простой н-пропиловый эфир дипропиленгликоля, простой метиловый эфир трипропиленгликоля, простой н-пропиловый эфир трипропиленгликоля, простой фениловый эфир пропиленгликоля, простой метиловый эфир триэтиленгликоля, простой метиловый эфир триэтиленгликоля, простой этиловый эфир триэтиленгликоля, простой н-гексиловый эфир диэтиленгликоля и простой фениловый эфир этиленгликоля, а также содержащие азот гетероциклические соединения, такие как 2-пирролидон и N-метилпирролидинон.

Содержание водорастворимого органического растворителя в краске на водной основе для струйной записи, включающего органический растворитель, имеющий температуру кипения ниже 200°C, предпочтительно составляет 20% масс. или более и менее 70% масс. Если содержание составляет менее 20% масс., краска не может быть в достаточной степени обеспечена свойствами удержания влаги, что приводит к ухудшению стабильности процесса выпуска, а если содержание превышает 70% масс., краска имеет не только слишком высокую вязкость, но также и плохую способность к высыханию на носителе записи, и, таким образом, качество печати может быть низким.

<Поверхностно-активное вещество>

В краску согласно настоящему изобретению можно добавить поверхностно-активное вещество, чтобы обеспечить носитель смачиваемостью. Количество добавляемого поверхностно-активного вещества в качестве активного компонента в краске предпочтительно составляет от 0,1% масс. до 5% масс.

Если добавленное количество составляет менее 0,1% масс., смачиваемость на непористом материале-основе не является достаточной, что приводит к снижению качества изображения, а если количество превышает 5% масс., краска легко вспенивается, что приводит к отсутствию выпуска. Поверхностно-активное вещество, которое может использоваться, не ограничивается особым образом, пока оно соответствует вышеуказанным ограничениям.

В то время как может использоваться любое из амфотерного поверхностно-активного вещества, неионогенного поверхностно-активного вещества и анионного поверхностно-активного вещества, с точки зрения соотношения между стабильностью дисперсии красящего вещества и качеством изображения предпочтительно используются неионогенные поверхностно-активные вещества, такие как простой алкилфениловый эфир полиоксиэтилена, простой алкиловый эфир полиоксиэтилена, полиоксиэтиленалкиламин, полиоксиэтиленалкиламид, блоксополимер пропилена и полиоксиэтилена, сложный сорбитановый эфир жирной кислоты, сложный полиоксиэтиленсорбитановый эфир жирной кислоты и аддукт этиленоксида и спирта ацетиленового ряда. Кроме того, в зависимости от состава могут использоваться фторсодержащее поверхностно-активное вещество и поверхностно-активное вещество на основе силикона в виде комбинации (или по отдельности).

<Другие добавки>

Другие добавки включают антисептик/противогрибковый агент, антикоррозионную добавку и регулятор pH.

Примеры антисептика/противогрибкового агента включают 1,2-бензизотиазолин-3-он, бензоат натрия, дегидроацетат натрия, сорбат натрия, пентахлорфенолят натрия, натриевую соль 2-пиридинтиол-1-оксида.

Примеры антикоррозионной добавки включают кислый сульфит, тиосульфат натрия, тиодигликолят аммония, нитрит диизопропиламмония, тетранитрат пентаэритрита и нитрит дициклогексиламмония.

В качестве регулятора pH может использоваться любое вещество при условии, что оно может довести pH до требуемого значения, не имея никакого отрицательного воздействия на составленные краски. Его примеры включают гидроксиды щелочных металлов, такие как гидроксид лития, гидроксид натрия и гидроксид калия, карбонаты щелочных металлов, такие как карбонат лития, карбонат натрия и карбонат калия, гидроксид четвертичного аммония, амины, такие как диэтаноламин и триэтаноламин, гидроксид аммония и гидроксид четвертичного фосфония.

<Получение краски>

Краску для струйной записи согласно настоящему изобретению получают путем диспергирования или растворения компонентов в водной среде и при необходимости последующего перемешивания и смешивания образующегося состава. Перемешивание и смешивание можно осуществлять с помощью перемешивающего устройства с использованием обычной лопастной мешалки, магнитного перемешивающего устройства, высокоскоростного диспергирующего устройства и т.п., но настоящее изобретение не зависит от способа получения.

<Непористый материал-основа>

Когда краску согласно настоящему изобретению наносят на непористый материал-основу, можно обеспечить изображение, имеющее хорошие глянец и стойкость изображения, при этом она подходит для использования, в частности, в отношении пленки из пластмассы, такой как пленка из винилхлоридной смолы, PET пленка и поликарбонатная пленка, в качестве непористого материала-основы.

<Способ струйной записи>

Способ струйной записи согласно настоящему изобретению включает по меньшей мере стадию нагревания непористого материала-основы и стадию выброса краски, а также при необходимости дополнительно включает стадию нагрева/сушки и другие выбранные соответствующим образом стадии.

Температура нагрева на стадии нагревания непористого материала-основы может меняться в зависимости от типа и количества водорастворимого органического растворителя, содержащегося в краске, и минимальной температуры образования пленки для добавленной эмульсии уретановой смолы на основе поликарбоната, а также может дополнительно меняться в зависимости от типа материала-основы для печати.

Температура нагрева предпочтительно является высокой с точки зрения способности к высыханию и температуры образования пленки, но слишком высокая температура нагрева не является предпочтительной, так как материал-основа для печати может повредиться, а также может нагреться головка для выброса краски, что, таким образом, приведет к отсутствию выпуска краски. Температуру нагрева, как правило, поддерживают на уровне 100°C или ниже, но предпочтительно она повышается в диапазоне от 40°C до 80°C.

Учитывая такое использования нагревающего устройства, можно использовать одно или несколько из многих известных нагревающих устройств. Примеры включают устройства для принудительного воздушного обогрева, радиационного нагрева, контактного нагрева, высокочастотной сушки и микроволновой сушки, при этом они могут использоваться по отдельности или в виде комбинаций из двух или более.

В то время как краска согласно настоящему изобретению может использоваться для печати высококачественного изображения на непористом материале-основе, требуется, чтобы носитель записи был нагретым в процессе печати, чтобы краска создавала изображение, имеющее относительно высокое качество, а также высокую стойкость к царапанию и адгезионную способность, и чтобы краска могла соответствовать условию высокоскоростной печати.

Стадия выброса краски представляет собой стадию приложения импульса к краске, являющейся частью настоящего изобретения, чтобы, таким образом, обеспечить выброс краски, создавая изображение.

Выбрасывающий краску элемент представляет собой элемент, предназначенный для приложения импульса к краске, являющейся частью настоящего изобретения, чтобы, таким образом, обеспечить выброс краски, создавая изображение. Выбрасывающий краску элемент не ограничивается особым образом и может быть выбран соответствующим образом в зависимости от задачи. Его примеры включают различные записывающие головки (головки для выпуска краски), и в частности, предпочтительным является элемент, имеющий головку, имеющую множество рядов сопел и вспомогательную емкость для размещения жидкости, подаваемой из емкости для хранения жидкости, чтобы подавать жидкость в головку.

Импульс может создаваться с помощью создающего импульс элемента, при этом импульс не ограничивается особым образом и может выбираться соответствующим образом в зависимости от задачи, и его примеры включают теплоту (температура), давление, вибрацию и свет. Они могут использоваться по отдельности или в виде комбинаций из двух или более. Среди них подходящими являются теплота и давление.

В данном документе примеры создающего импульс элемента включают нагревающее устройство, устройство для создания повышенного давления, пьезоэлектрический элемент, виброгенератор, генератор ультразвуковых волн и свет.

Конкретные примеры включают пьезоэлектрические исполнительные механизмы, такие как пьезоэлектрический элемент, термический исполнительный механизм, использующий фазовый переход жидкости вследствие пленочного кипения при применении электротеплового преобразователя, такого как нагревательный резистор, исполнительный механизм на основе сплава с эффектом запоминания формы, использующий фазовый переход металла вследствие изменения температуры, и электростатический исполнительный механизм, использующий силу электростатического поля.

Способ выброса краски не ограничивается особым образом и отличается в зависимости от типа импульса, и когда импульс представляет собой "теплоту", примеры способа включают способ, в котором тепловая энергия, соответствующая сигналу записи, прикладывается к краске в записывающей головке, при использовании термопечатающей головки и т.п., чтобы, таким образом, обеспечить образование краской воздушных пузырей, при этом давление воздушных пузырей обеспечивает выброс и впрыскивание краски в виде капель из отверстия сопла записывающей головки. Кроме того, когда импульс представляет собой "давление", примеры способа включают способ, в котором напряжение прикладывают к пьезоэлектрическому элементу, прилегающему к месту под названием камера давления, расположенному в канале подачи краски в записывающей головке, чтобы деформировать пьезоэлектрический элемент и уменьшить объем камеры давления, выпуская и впрыскивая краску в виде капель из отверстия сопла записывающей головки.

Среди них предпочтительным является способ, в котором к пьезоэлементу прикладывают напряжение, чтобы обеспечить выброс краски для записи. Так как пьезосистема не генерирует тепло, он является эффективным для обеспечения выброса содержащей частицы смолы краски и является эффективным способом, который приводит к меньшему засорению сопла.

В способе струйной записи согласно настоящему изобретению предпочтительно, чтобы даже после печати дополнительно осуществлялись нагревание и сушка.

(Картридж с краской)

Картридж с краской согласно настоящему изобретению включает краску для струйной записи согласно настоящему изобретению и контейнер, а также при необходимости дополнительно включает другие компоненты, такие как мешок для краски. Это делает непосредственный контакт с краской ненужным, что приводит к отсутствию опасений, связанных с загрязнением рук, пальцев и одежды, а также может предотвратить включение в краску посторонних материалов, таких как пыль, в процессе операций, таких как замена краски.

Контейнер не ограничивается особым образом, его форма, структура, размер, материал и т.п. могут быть выбраны соответствующим образом в зависимости от задачи, и, например, контейнер, имеющий мешок для краски, образованный из многослойной пленки на основе алюминия, смоляной пленки или т.п., является подходящим в качестве контейнера.

Примеры

Далее настоящее изобретение будет конкретно описано с помощью примеров. Однако эти примеры предназначены для того, чтобы сделать понимание настоящего изобретения более легким, и не предназначены для ограничения настоящего изобретения. Во всех нижеизложенных примерах "часть(-и)" и "%" обозначают "массовая часть(-и)" и "% масс.", если не указано иное.

<Получение эмульсии A уретановой смолы на основе поликарбоната>

В реакционную емкость, в которой были установлены перемешивающее устройство, обратный холодильник и термометр, в потоке азота загружали 1500 г поликарбонатдиола (продукт реакции 1,6-гександиола и диметилкарбоната), 220 г 2,2-диметилолпропионовой кислоты (DMPA) и 1347 г N-метилпирролидона (NMP) и нагревали до 60°C, чтобы растворить DMPA.

К ним добавляли 1445 г 4,4'-дициклогексилметандиизоцианата и 2,6 г дилаурата дибутилолова (катализатор) и нагревали до 90°C для осуществления реакции уретанизации в течение 5 часов, обеспечивая уретановый форполимер с изоцианатными концевыми группами.

Реакционную смесь охлаждали до 80°C, добавляли в нее 149 г триэтиламина и перемешивали, и 4340 г полученной смеси извлекали и добавляли к смешанному раствору 5400 г воды и 15 г триэтиламина при энергичном перемешивании.

Затем туда загружали 1500 г льда, добавляли к смеси 626 г 35% водного раствора 2-метил-1,5-пентандиамина для осуществления реакции удлинения цепи, и отгоняли растворитель, чтобы концентрация содержащегося твердого вещества составляла 30%, обеспечивая эмульсию A уретановой смолы на основе поликарбоната.

Полученную эмульсию А уретановой смолы на основе поликарбоната наносили на предметное стекло таким образом, чтобы толщина пленки составляла 10 мкм, полученную в результате нанесенную эмульсию сушили при 100°C в течение 30 минут для образования смоляной пленки, и надавливали индентором Викерса на смоляную пленку при использовании прибора для определения микротвердости (FISCHERSCOPE HM2000, изготовленный Fischer Instruments K.K.) при нагрузке 9,8 мН, при этом твердость по Мартенсу в данном случае составляла 120 Н/мм2.

<Получение эмульсии B уретановой смолы на основе поликарбоната>

Эмульсию B уретановой смолы на основе поликарбоната, имеющую концентрацию содержащегося твердого вещества 30% масс., получали аналогичным образом за исключением того, что вместо 4,4'-дициклогексилметандиизоцианата, использованного при получении эмульсии A уретановой смолы на основе поликарбоната, использовали гексаметилендиизоцианат.

Прочность пленочного покрытия для полученной эмульсии B уретановой смолы на основе поликарбоната измеряли аналогичным образом, при этом твердость по Мартенсу составляла 88 Н/мм2.

<Получение дисперсии поверхностно-модифицированного черного пигмента>

В условиях комнатной температуры 100 г Black Pearls(R) 1000, изготовленного Cabot Corporation (технический углерод, имеющий удельную площадь поверхности по методу БЭТ, равную 343 м2/г, и имеющий показатель абсорбции дибутилфталата (DBPA), равный 105 мл/100 г), 100 ммоль соединения соответствующего нижеуказанной формуле (5) и 1 л ионообменной воды высокой степени чистоты смешивали с помощью смесителя Silverson (6000 об/мин).

Формула (5)

Через 30 минут к полученной смеси медленно добавляли нитрит натрия (100 ммоль), растворенный в небольшом количестве ионообменной воды высокой степени чистоты.

При этом полученную смесь нагревали до 60°C для протекания реакции в течение 1 часа при перемешивании, обеспечивая, таким образом, модифицированный пигмент, в котором группа, соответствующая нижеуказанной формуле (1), была присоединена к техническому углероду. Затем pH доводили до уровня 10 с помощью водного раствора NaOH, обеспечивая, таким образом, через 30 минут дисперсию модифицированного пигмента.

Формула (1)

Такая обработка для регулирования pH по меньшей мере частично обеспечивала превращение группы, представленной формулой (1), в группу, в которой X+, представленный в нижеуказанной формуле (3), является Na+.

Формула (3)

Затем дисперсию и ионообменную воду высокой степени чистоты подвергали ультрафильтрации через диализную мембрану, а также ультразвуковому диспергированию, обеспечивая, таким образом, дисперсию модифицированного пигмента, в которой концентрация содержащегося твердого пигментного вещества составляла 20% масс.

Степень поверхностной модификации модифицированного пигмента составляла 0,75 ммоль/г. Кроме того, среднеобъемный размер частиц, измеренный с помощью устройства измерения гранулометрического состава (Nanotrac UPA-EX150, изготовленный Nikkiso Co., Ltd.), составлял 120 нм. Кроме того, содержание ионов натрия, измеренное иономером, IM-32P, изготовленным Dkk-Toa Corporation, составляло 27868 м.д., а количество фосфора (P) согласно элементному анализу, составляло 2,31%.

<Получение дисперсии поверхностно-модифицированного пурпурного пигмента>

В условиях комнатной температуры 100 г пигмента красного 122 (размер частиц), изготовленного Sun Chemical Company Ltd., 50 ммоль соединения, представленного нижеуказанной формулой (6), и 1 л ионообменной воды высокой степени чистоты смешивали с помощью смесителя Silverson (6000 об/мин).

Формула (6)

Через 30 минут к полученной смеси медленно добавляли нитрит натрия (100 ммоль), растворенный в небольшом количестве ионообменной воды высокой степени чистоты.

При этом полученную смесь нагревали до 60°C для протекания реакции в течение 1 часа при перемешивании, обеспечивая, таким образом, модифицированный пигмент, в котором группа, представленная нижеуказанной формулой (2), была присоединена к пигменту красному 122. Затем pH доводили до уровня 10 с помощью гидроксида тетраметиламмония, обеспечивая, таким образом, через 30 минут дисперсию модифицированного пигмента.

Формула (2)

Такая обработка для регулирования pH по меньшей мере частично обеспечивала превращение группы, представленную формулой (2), в группу, в которой X+, представленный в нижеуказанной формуле (4), является N(CH3)4+.

Формула (4)

Затем дисперсию и ионообменную воду высокой степени чистоты подвергали ультрафильтрации через диализную мембрану, а также ультразвуковому диспергированию, обеспечивая, таким образом, дисперсию модифицированного пигмента, в которой концентрация содержащегося твердого пигментного вещества составляла 20% масс.

Степень поверхностной модификации модифицированного пигмента составляла 0,50 ммоль/г. Кроме того, среднеобъемный размер частиц, измеренный с помощью устройства измерения гранулометрического состава (Nanotrac UPA-EX 150, изготовленный Nikkiso Co., Ltd.), составлял 111 нм. Кроме того, количество фосфора (P) согласно элементному анализу составляло 0,26%.

<Получение дисперсии поверхностно-модифицированного голубого пигмента>

В условиях комнатной температуры 690 г SMART Cyan 3154BA, изготовленного Sensient (дисперсия поверхностно-модифицированного пигмента синего 15:4, содержание пигментного твердого вещества: 14,5%), 50 ммоль соединения, соответствующего нижеуказанной формуле (5), и 500 мл ионообменной воды высокой степени чистоты смешивали с использованием смесителя Silverson (6000 об/мин).

Формула (5)

Через 30 минут к полученной смеси медленно добавляли нитрит натрия (100 ммоль), растворенный в небольшом количестве ионообменной воды высокой степени чистоты. При этом полученную смесь нагревали до 60°C для протекания реакции в течение 1 часа при перемешивании, обеспечивая, таким образом, модифицированный пигмент, в котором группа, представленная нижеуказанной формулой (1), была присоединена к пигменту синему 15:4. Затем pH доводили до уровня 10 с помощью гидроксида тетраметиламмония, обеспечивая, таким образом, через 30 минут дисперсию модифицированного пигмента.

Формула (1)

Такая обработка для регулирования pH по меньшей мере частично обеспечивала превращение группы, представленной формулой (1), в группу, в которой X+, представленный в нижеуказанной формуле (3), является N(CH3)4+.

Формула (3)

Затем дисперсию и ионообменную воду высокой степени чистоты подвергали ультрафильтрации через диализную мембрану, а также ультразвуковому диспергированию, обеспечивая, таким образом, дисперсию модифицированного пигмента, в которой концентрация содержащегося твердого пигментного вещества составляла 20% масс.

Степень поверхностной модификации модифицированного пигмента составляла 0,50 ммоль/г, среднеобъемный размер частиц, измеренный с помощью устройства измерения гранулометрического состава (изготовленного Nikkiso Co., Ltd. Nanotrac UPA-EX 150), составлял 113 нм, а количество фосфора (P) согласно элементному анализу составляло 0,27%.

<Получение дисперсии поверхностно-модифицированного желтого пигмента>

В условиях комнатной температуры 690 г SMART Yellow 3074BA, изготовленной Sensient (дисперсия поверхностно-модифицированного пигмента желтого 74, содержание пигментного твердого вещества: 14,5%), 50 ммоль соединения, представленного нижеуказанной формулой (6), и 500 мл ионообменной воды высокой степени чистоты, смешивали с использованием смесителя Silverson (6000 об/мин).

Формула (6)

Через 30 минут к полученной смеси медленно добавляли нитрит натрия (100 ммоль), растворенный в небольшом количестве ионообменной воды высокой степени чистоты.

При этом полученную смесь нагревали до 60°C для протекания реакции в течение 1 часа при перемешивании, обеспечивая, таким образом, модифицированный пигмент, в котором группа, представленная нижеуказанной формулой (2), была присоединена к пигменту желтому 74.

Формула (2)

Затем pH доводили до уровня 10 с помощью гидроксида тетрабутиламмония, обеспечивая, таким образом, через 30 минут дисперсию модифицированного пигмента. Такая обработка для регулирования pH по меньшей мере частично обеспечивала превращение группы, представленной формулой (2), в группу, в которой X+, представленный в нижеуказанной формуле (4), является N(C4H9)4+.

Формула (4)

Затем дисперсию и ионообменную воду высокой степени чистоты подвергали ультрафильтрации через диализную мембрану, а также ультразвуковому диспергированию, обеспечивая, таким образом, дисперсию модифицированного пигмента, в которой концентрация содержащегося пигментного твердого вещества составляла 20% масс.

Степень поверхностной модификации модифицированного пигмента составляла 0,50 ммоль/г. Кроме того, среднеобъемный размер частиц, измеренный с помощью устройства измерения гранулометрического состава (изготовленного Nikkiso Co., Ltd. Nanotrac UPA-EX 150), составлял 142 нм. Кроме того, количество фосфора (P) согласно элементному анализу составляло 0,26%.

[Пример 1]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного черного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована следующим способом.

[Пример 2]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного пурпурного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-гексиловый эфир этиленгликоля (т.кип. 208°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 3]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного голубого пигмента (содержание пигментного твердого вещества: 20%): 15 частей

Эмульсия A уретановой смолы на основе поликарбоната: 10 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 15 частей

1,2-Бутандиол (т.кип.: 194°C): 10 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 32,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 4]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного желтого пигмента (содержание пигментного твердого вещества: 20%): 15 частей

Эмульсия A уретановой смолы на основе поликарбоната: 10 частей

Эмульсия акриловой смолы: 5 частей

(Voncoat R-3380-E, изготовленная Dic Corporation)

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 25 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 5]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного черного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия B уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 6]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного пурпурного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия B уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 15 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 10 частей

Простой н-гексиловый эфир этиленгликоля (т.кип. 208°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 7]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного голубого пигмента (содержание пигментного твердого вещества: 20%): 15 частей

Эмульсия A уретановой смолы на основе поликарбоната: 10 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

1,2-Бутандиол (т.кип.: 194°C): 25 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 32,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 8]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного желтого пигмента (содержание пигментного твердого вещества: 20%): 15 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2-метил-2,4-пентандиол (т.кип.: 198°C): 25 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 9]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного голубого пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-пропиловый эфир трипропиленгликоля (т.кип. 261°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 10]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного желтого пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Триэтиленгликоль (т.кип. 287°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 11]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного черного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия уретановой смолы на основе простого полиэфира: 15 частей

(Acrit WBR-016U, изготовленная Taisei Fine Chemical Co., Ltd.)

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 12]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного пурпурного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия уретановой смолы на основе сложного полиэфира: 15 частей

(UCOAT UWS-148, изготовленная Sanyo Chemical Industries, Ltd.)

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-гексиловый эфир этиленгликоля (т.кип. 208°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 13]

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия поверхностно-модифицированного желтого пигмента (содержание пигментного твердого вещества: 20%): 15 частей

Эмульсия акриловой смолы: 15 частей

(Voncoat R-3380-E, изготовленная Dic Corporation)

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 25 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-гексиловый эфир этиленгликоля (т.кип. 208°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Сравнительный пример l]

Краска была получена аналогичным способом, за исключением того, что количество водорастворимого органического растворителя, имеющего температуру кипения ниже 200°C, в краске согласно примеру 1 было установлено равным 50% или меньше исходя из суммарного количества водорастворимого органического растворителя.

Дисперсия поверхностно-модифицированного черного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 10 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 20 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 27,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Сравнительный пример 2]

Краска была получена аналогичным образом за исключением того, что не были добавлены частицы смолы в краску согласно примеру 2.

Дисперсия поверхностно-модифицированного пурпурного пигмента (содержание пигментного твердого вещества: 20%): 20 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

2,3-Бутандиол (т.кип.: 183°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей

Простой н-гексиловый эфир этиленгликоля (т.кип. 208°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 42,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Сравнительный пример 3]

Краска была получена аналогичным образом за исключением того, что 3-метокси-3-метил-1-бутанол не был добавлен в краску согласно примеру 3.

Дисперсия поверхностно-модифицированного голубого пигмента (содержание пигментного твердого вещества: 20%): 15 частей

Эмульсия A уретановой смолы на основе поликарбоната: 10 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 20 частей

1,2-Бутандиол (т.кип.: 194°C): 10 частей

Простой н-бутиловый эфир диэтиленгликоля (т.кип. 230°C): 10 частей

Антисептик/противогрибковое средство (Proxel LV, изготовленный Avecia Inc.): 0,1 части

Ионообменная вода: 32,9 частей

Краска, полученная согласно описанному выше способу, была охарактеризована таким же образом, как и в примере 1.

[Пример 14]

<Получение дисперсии черного пигмента, диспергируемого с помощью диспергатора>

Нижеуказанную составленную смесь предварительно смешивают, после чего вращают и диспергируют с помощью планетарной шаровой мельницы (Shinmaru Enterprises Corporation, типа KDL, рабочий агент: использовались шарики из диоксида циркония с диаметром 0,3 мм) в течение 7 часов, чтобы обеспечить жидкую дисперсию пигмента.

Пигмент на основе технического углерода: 15 частей

Анионное поверхностно-активное вещество (Pionin A-51-B, изготовленное Takemoto Oil & Fat Co., Ltd.): 2 части

Ионообменная вода: 83 части

Использовали дисперсию пигмента, при этом ее смешивали и перемешивали в соответствии с нижеуказанным составом, а затем полученную смесь подвергали фильтрации через 0,2 мкм полипропиленовый фильтр для получения краски.

Дисперсия черного пигмента, диспергируемого с помощью диспергатора (содержание пигментного твердого вещества: 15%): 20 частей

Эмульсия A уретановой смолы на основе поликарбоната: 15 частей

Поверхностно-активное вещество CH3(CH2)12O(CH2CH2O)3CH2COOH: 2 части

Пропиленгликоль (т.кип.: 188°C): 20 частей

3-Метокси-3-метил-1-бутанол (т.кип.: 174°C): 5 частей