ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к угольному источнику тепла и к ингалятору аромата.

УРОВЕНЬ ТЕХНИКИ

Предлагались различные ингаляторы аромата, снабженные угольным источником тепла и выполненные для нагревания аромат-генерирующего источника за счет тепла, производимого угольным источником тепла.

Например, патентный документ 1 описывает ингалятор аромата, имеющий угольный источник тепла, снабженный канавками на поджигаемой поверхности (торцевая поверхность на поджигаемой стороне) поперек поджигаемой поверхности для улучшения поджигаемости.

Патентный документ 2 описывает ингалятор аромата, имеющий столбчатый угольный источник тепла, который снабжен сквозным отверстием, имеющим диаметр от 1,5 мм до 3 мм.

Угольный источник тепла, используемый в ингаляторе аромата, предпочтительно удовлетворяет следующим условиям.

Первое условие заключается в том, чтобы обеспечивать хорошую поджигаемость и достаточное нагревание в течение периода от начала горения до начала затяжек (курения).

Второе условие заключается в том, чтобы обеспечивать постоянное количество тепла при уменьшенной изменчивости теплотворной способности в течение периода от середины до окончания затяжек (курения).

Угольный источник тепла, описанный в патентном документе 1, может улучшать поджигаемость в течение периода от начала горения до начала курения за счет канавки, образованной на поджигаемой поверхности. Однако она просто увеличивает площадь контакта поджигающего средства, такого как зажигалка, и поджигаемой концевой части, и траектория воздушного потока не приспособлена для эффективной передачи тепла к поджигаемой концевой части в течение периода от начала горения до начала курения. Таким образом, эффект оказывается недостаточным.

Кроме того, угольный источник тепла, описанный в патентном документе 1, предназначается для использования в ингаляторе аромата, приспособленном для передачи тепла, производимого угольным источником тепла, к аромат-генерирующему источнику через ограничивающий элемент или удерживающий элемент угольного источника тепла. Таким образом, при использовании в ингаляторе аромата, предназначенном для переноса тепла, производимого угольным источником тепла, к аромат-генерирующему источнику преимущественно за счет конвекционного теплопереноса, возникает проблема того, что передача постоянного количества тепла оказывается затруднительной в течение периода от середины до окончания затяжек (курения).

Угольный источник тепла, описанный в патентном документе 2, имеет ровную круглую столбчатую форму на протяжении всей длины, то есть в нем отсутствует канавка или подобное устройство на поджигаемой поверхности. Таким образом, возникает проблема того, что эффективный перенос тепла к поджигаемой поверхности оказывается затруднительным от поджигающего средства, такого как имеющаяся в продаже зажигалка или подобное устройство, и хороший поджигаемость оказывается затруднительной в течение периода от начала горения до начала курения.

В традиционных цельноформованных угольных источниках тепла, которые описаны в патентных документах 1 и 2, оказывается весьма затруднительным одновременное обеспечение хорошей поджигаемости в течение периода от начала горения до начала курения и обеспечение постоянного количества тепла в течение периода от середины до окончания затяжек (курения).

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНЫЙ ДОКУМЕНТ

Патентный документ 1: публикация японской патентной заявки № H5-103836 (1993 г.).

Патентный документ 2: публикация японской патентной заявки № 2010-535530.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому отличительному признаку столбчатый угольный источник тепла составляют: цилиндрическая часть, снабженная полостью для вентиляции и соединения в направлении продольной оси угольного источника тепла, и поджигаемая концевая часть, расположенная ближе к поджигаемой стороне угольного источника тепла, чем цилиндрическая часть. Канавка, сообщающаяся с полостью, образована на торцевой поверхности поджигаемой концевой части на поджигаемой стороне. Поджигаемая концевая часть имеет пустое пространство, которое сообщается с полостью в продольном направлении полости, образованной в цилиндрической части. Канавка образована отдельно от пустого пространства.

Согласно первому отличительному признаку канавка открыта к боковой поверхности поджигаемой концевой части.

Согласно первому отличительному признаку цилиндрическая часть имеет круглую цилиндрическую форму. Разность между диаметром полости и внешним диаметром угольного источника тепла составляет 1 мм или более.

Согласно первому отличительному признаку цилиндрическая часть и поджигаемая концевая часть отформованы за одно целое.

Согласно первому отличительному признаку размер угольного источника тепла составляет от 10 мм до 30 мм в направлении продольной оси угольного источника тепла. Размер угольного источника тепла составляет от 4 мм до 8 мм в направлении, перпендикулярном направлению продольной оси.

Согласно первому отличительному признаку размер полости составляет от 1 мм до 4 мм в направлении, перпендикулярном направлению продольной оси угольного источника тепла.

Ингалятор аромата согласно второму отличительному признаку включает угольный источник тепла согласно первому отличительному признаку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

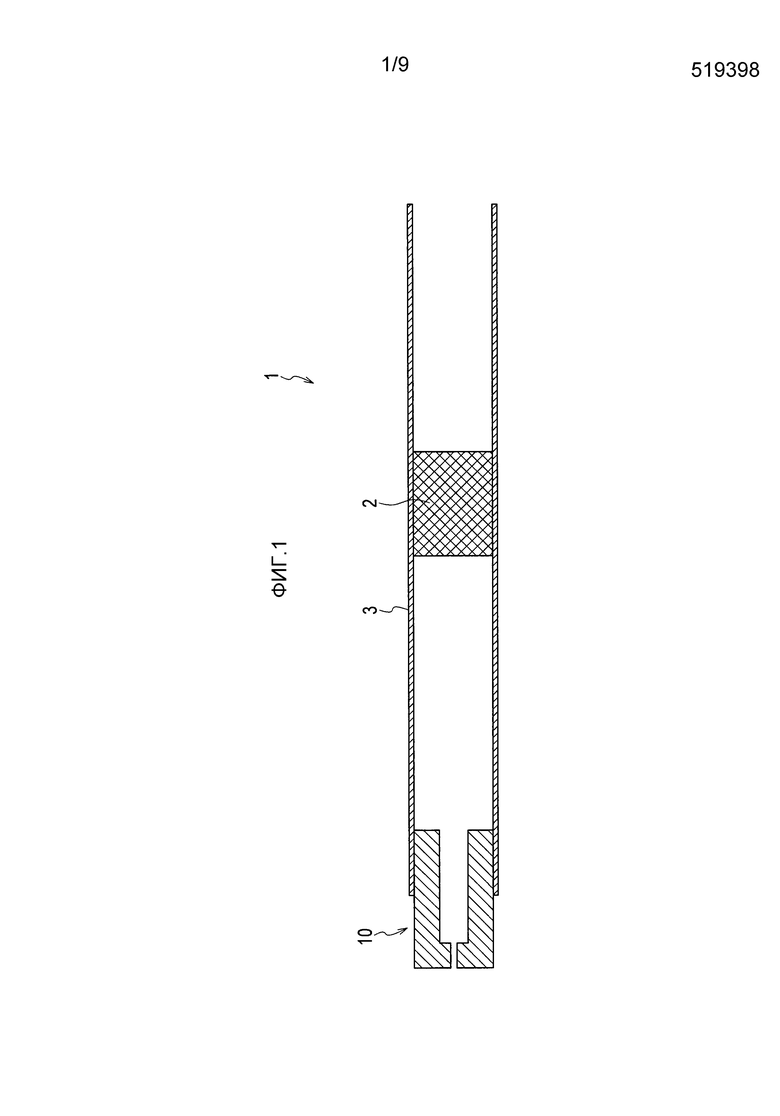

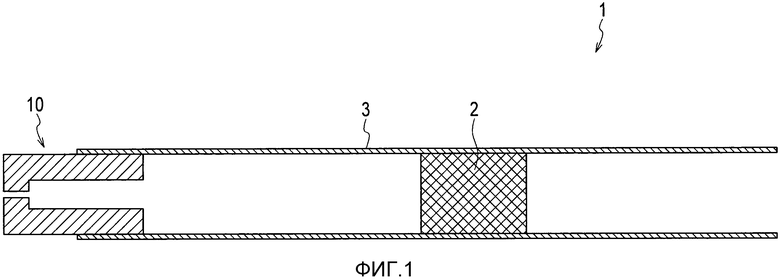

Фиг. 1 представляет изображение ингалятора аромата, имеющего угольный источник тепла согласно варианту осуществления настоящего изобретения.

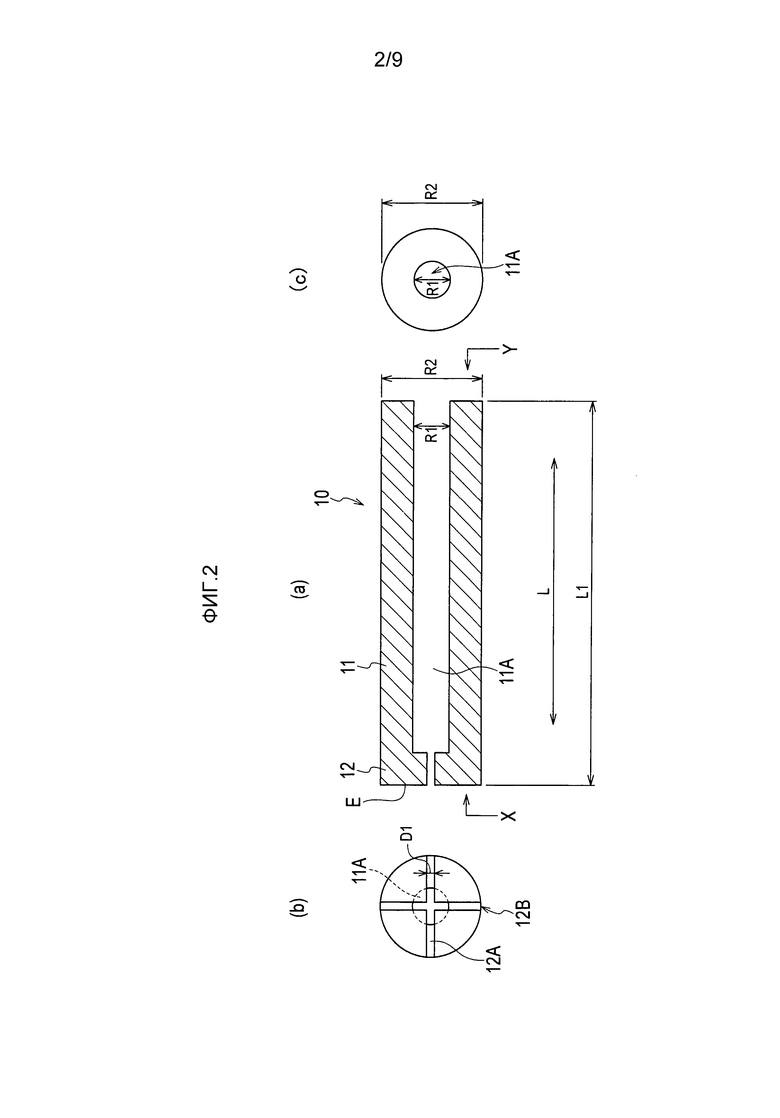

Фиг. 2 представляет изображение угольного источника тепла согласно варианту осуществления настоящего изобретения.

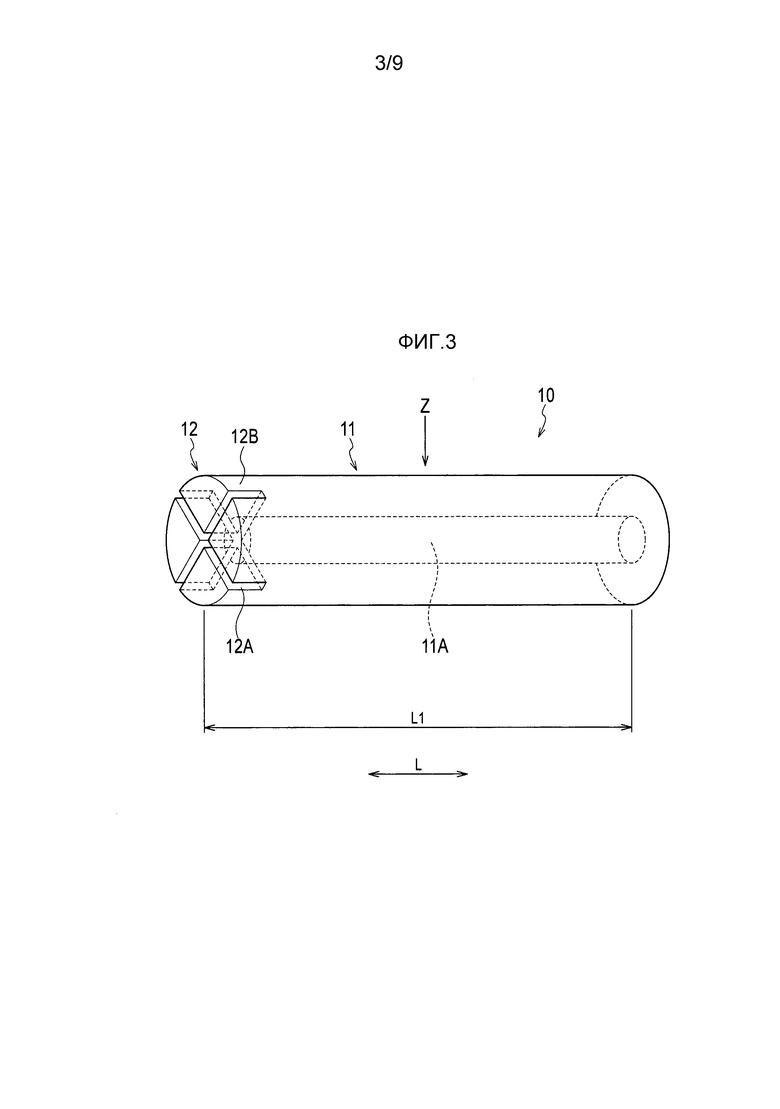

Фиг. 3 представляет изображение угольного источника тепла согласно варианту осуществления настоящего изобретения.

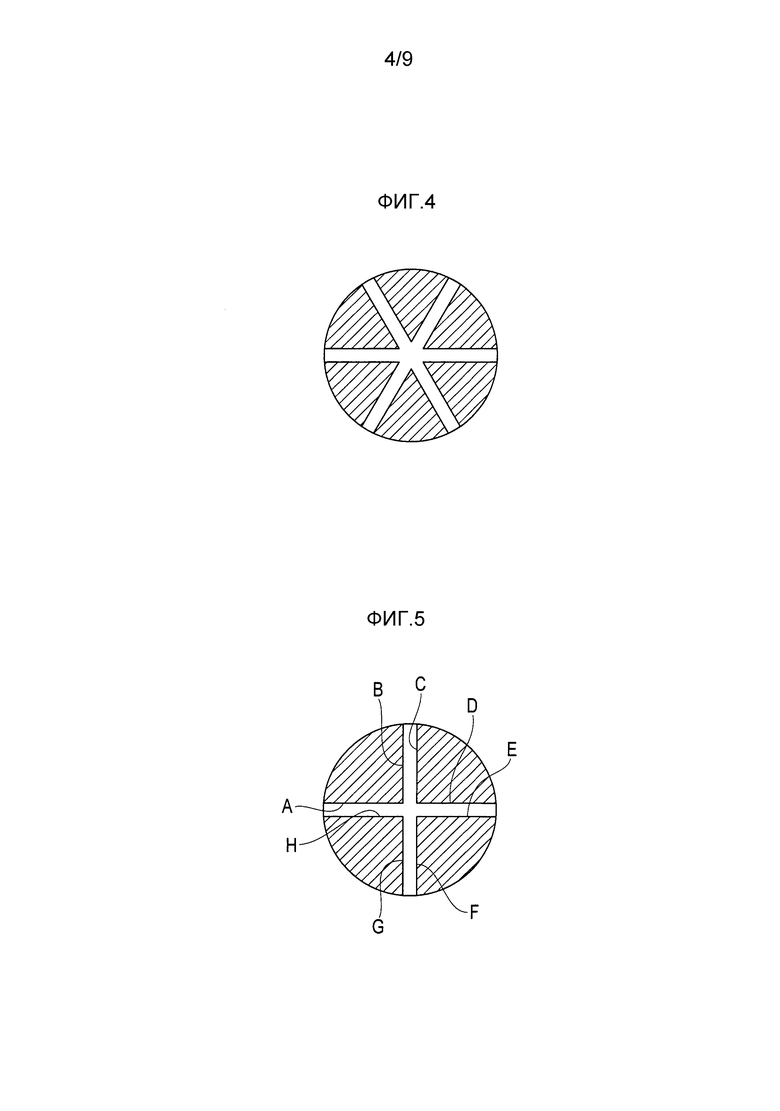

Фиг. 4 представляет изображение, иллюстрирующее пример канавки, образованной на поджигаемой поверхность угольного источника тепла, согласно варианту осуществления настоящего изобретения.

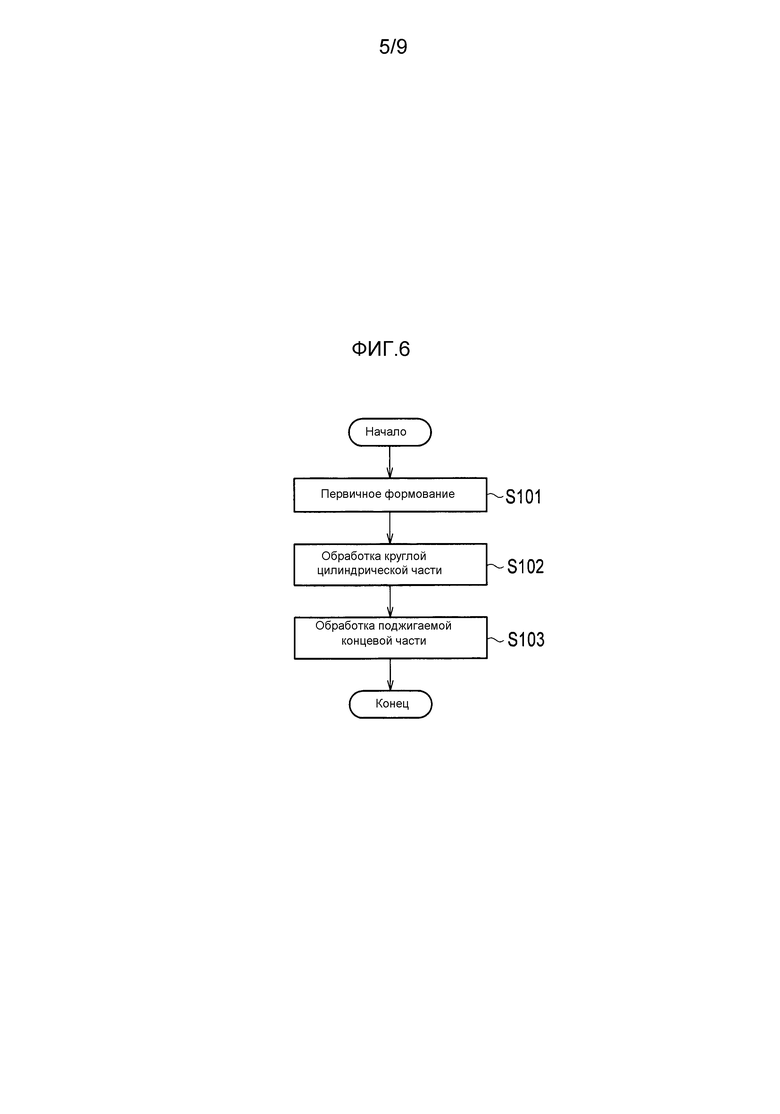

Фиг. 5 представляет изображение, иллюстрирующее пример канавки, образованной на поджигаемой поверхности угольного источника тепла, согласно варианту осуществления настоящего изобретения.

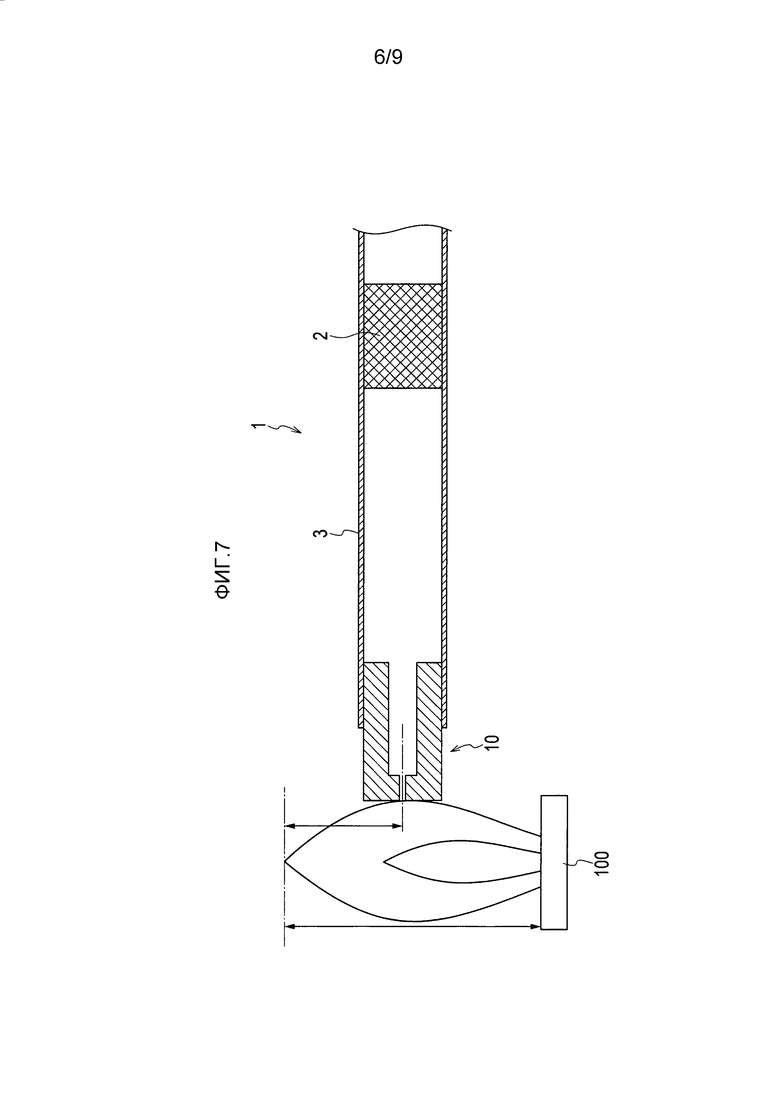

Фиг. 6 представляет блок-схему, разъясняющую способ образования угольного источника тепла согласно варианту осуществления настоящего изобретения.

Фиг. 7 представляет изображение, разъясняющее пример 1 настоящего изобретения.

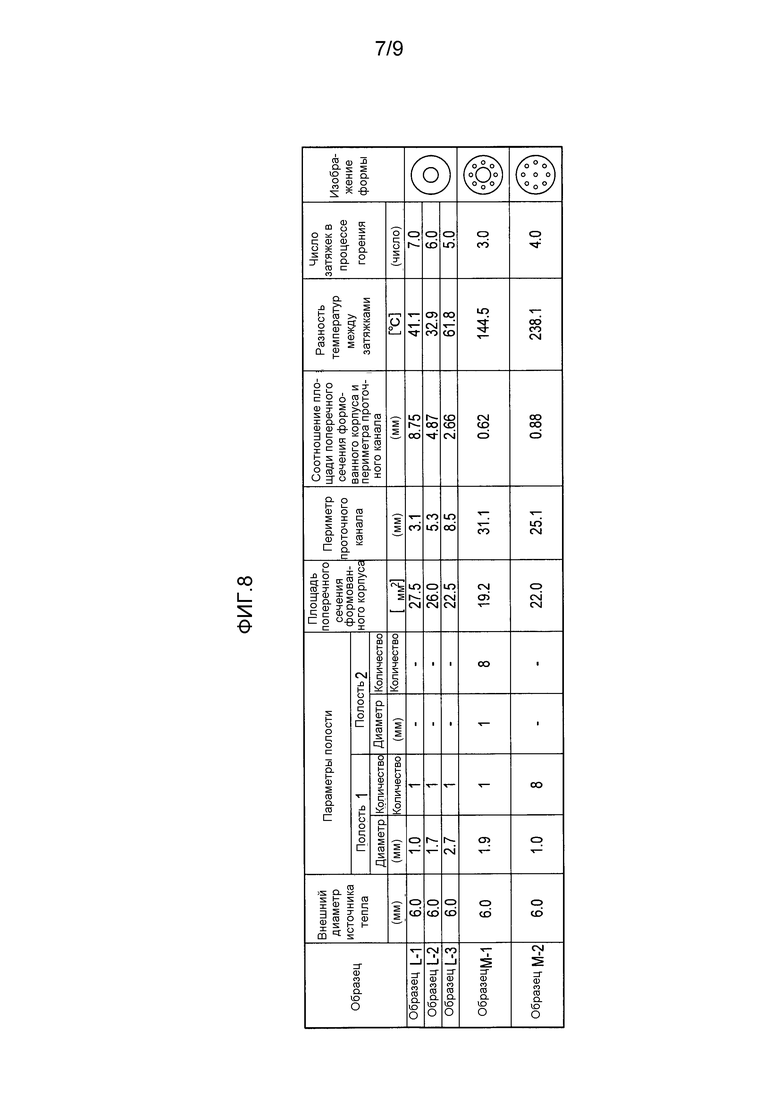

Фиг. 8 представляет таблицу, разъясняющую пример 2 настоящего изобретения.

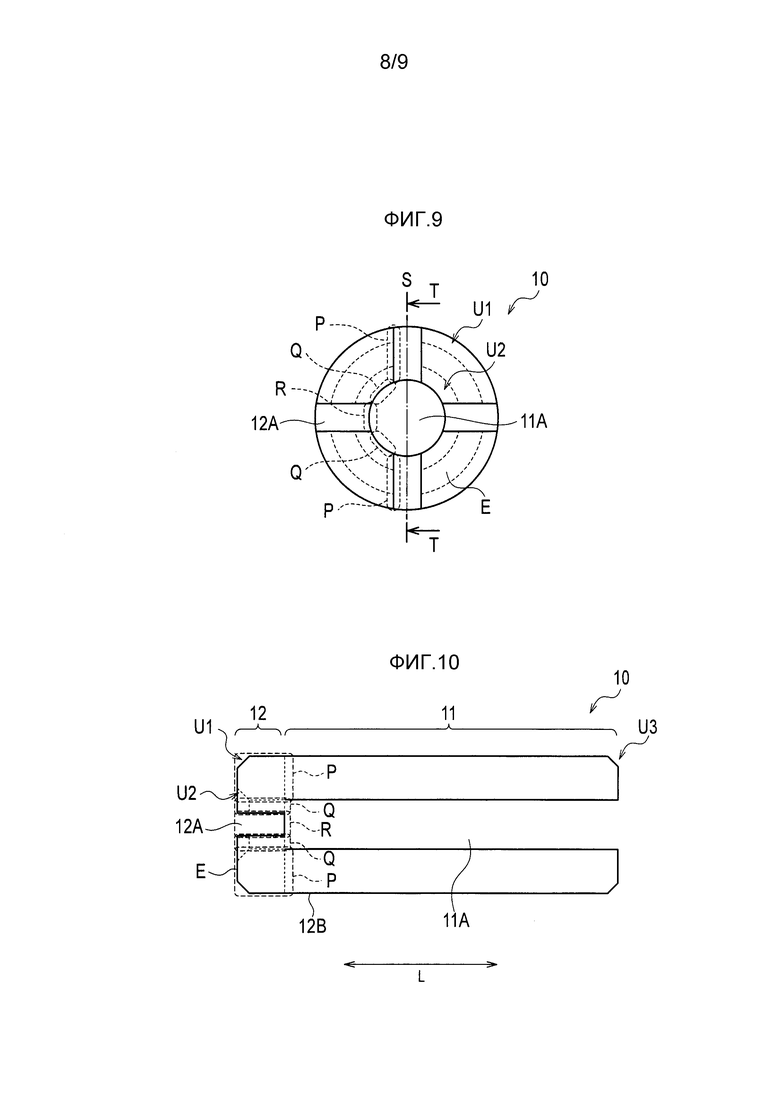

Фиг. 9 представляет изображение, иллюстрирующее угольный источник тепла согласно модификации 1 настоящего изобретения.

Фиг. 10 представляет изображение угольного источника тепла согласно модификации 1 настоящего изобретения.

Фиг. 11 представляет изображение угольного источника тепла согласно модификации 2 настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ингалятор аромата 1 согласно варианту осуществления настоящего изобретения будет описан со ссылкой на фиг. 1-6.

Фиг. 1 представляет изображение ингалятора аромата 1 согласно варианту осуществления при рассмотрении в боковом направлении. Фиг. 2(a) представляет изображение угольного источника тепла 10 согласно варианту осуществления при рассмотрении в боковом направлении Z. Фиг. 2(b) представляет изображение угольного источника тепла 10 согласно варианту осуществления при рассмотрении в направлении поджигаемой поверхности X. Фиг. 2(c) представляет изображение угольного источника тепла 10 согласно варианту осуществления при рассмотрении в направлении Y на противоположной стороне (торцевая поверхность на стороне курения) поджигаемой поверхности E.

Как показано на фиг. 1, ингалятор аромата 1 согласно варианту осуществления включает аромат-генерирующий источник 2, угольный источник тепла 10 и держатель 3, который удерживает аромат-генерирующий источник 2 и угольный источник тепла 10.

Аромат-генерирующий источник 2 высвобождает аромат за счет передачи тепла, производимого угольным источником тепла 10.

В качестве аромат-генерирующего источника 2 можно использовать, например, листовой табак. Оказывается возможным использование табачного материала, такого как обычный измельченный табак, используемый для сигарет с фильтром, порошкообразный зернистый табак, используемый для вдыхания, и прессованный табак. В качестве аромат-генерирующего источника 2 можно использовать носитель, образованный из пористого или непористого материала.

Табачный жгут изготавливают путем формования листового регенерированного табака в жгут, внутри которого имеется сквозное отверстие. Прессованный табак изготавливают путем прессования табачного порошка.

Табачный материал или носитель, используемый в качестве аромат-генерирующего источника 2, может содержать желательный аромат.

Держатель 3 может представлять собой бумажную трубку, которая образована как полый цилиндрический корпус посредством изгиба прямоугольного листа в цилиндр и соединения обеих боковых сторон.

Угольный источник тепла 10 и аромат-генерирующий источник 2 можно располагать не рядом друг с другом, помещая пустое пространство или негорючий элемент, обладающий воздухопроницаемостью, между угольным источником тепла 10 и аромат-генерирующим источником 2.

Кроме того, как показано на фиг. 1, оказывается возможным улучшение видимости состояния горения угольного источника тепла 10 посредством выведения, по меньшей мере, части угольного источника тепла 10 из держателя 3.

Как показано на фиг. 2 и 3, угольный источник тепла 10 имеет круглую столбчатую форму и включает круглую цилиндрическую часть 11 и поджигаемую концевую часть 12.

Как показано на фиг. 2(a), круглая цилиндрическая часть 11 снабжена полостью 11 для вентиляции и соединения в направлении продольной оси L угольного источника тепла 10.

Кроме того, как показано на фиг. 2(c), полость 11A может иметь коаксиальную круглую столбчатую форму, имеющую центральную ось, которая совпадает с центральной осью круглой цилиндрической части 11 на протяжении всей длины угольного источника тепла 10. В таком случае может быть упрощен процесс образования полости 11A.

Оказывается предпочтительным уменьшение площади контакта между горючей частью и поступающим воздухом в процессе курения для обеспечения постоянного количества тепла в течение периода от середины до окончания курения, то есть для подавления разности теплотворной способности в процессе естественного горения (без курения) и теплотворной способностью в процессе курения.

Таким образом, оказывается возможным подавление разности теплотворной способности в процессе естественного горения и теплотворной способности в процессе курения посредством образования цилиндрической формы, имеющей единственную полость 11A, как показано на фиг. 2(a).

Что касается разности (толщины стенки круглой цилиндрической части 11) между диаметром R1 полости 11A и внешним диаметром R2 угольного источника тепла (круглая цилиндрическая часть 11), ее численное значение для получения достаточной поджигаемости выбирается надлежащим образом согласно содержанию углерода в смеси или аналогичному параметру угольного источника тепла. Данная разность может составлять 1 мм или более, предпочтительно 1,5 мм или более, предпочтительнее 2,0 мм или более. В такой конфигурации пользователь может вдыхать аромат достаточное число раз.

Диаметр R1 полости 11A может составлять 1,5 мм или более и предпочтительнее 2,0 мм или более. В такой конфигурации оказывается возможным возникновение уменьшения потери давления в процессе вдыхания.

В качестве альтернативы, полость 11A может иметь форму с переменным диаметром в направлении продольной оси L, такую как коническая форма или подобная форма. В таком случае оказывается возможным точное регулирование количества тепла, поступающего в течение периода от середины до окончания курения.

Как показано на фиг. 2(a), поджигаемая концевая часть 12 находится ближе к поджигаемой стороне (поджигаемой поверхности E), чем круглая цилиндрическая часть 11. Поджигаемая концевая часть 12 имеет пустое пространство, которое сообщается с полостью 11A в продольном направлении полости 11A, образованной в круглой цилиндрической части 11. Согласно первому варианту осуществления пустое пространство поджигаемой концевой части 12 имеет меньший диаметр, чем диаметр полости 11A. Пустое пространство в поджигаемой концевой части 12 может иметь диаметр, равный диаметру полости 11A.

Как показано на фиг. 2(b) и 3, на поджигаемой поверхности E поджигаемой концевой части 12 образована канавка 12A в соединении с полостью 11A. Следует отметить, что канавка 12A образована отдельно от полости в поджигаемой концевой части 12. Другими словами, полость образована в направлении продольной оси L на протяжении всей длины угольного источника тепла, и в том случае, когда полость обращена к поджигаемому концу E, данная полость, обращенная к поджигаемому концу E, не соответствует канавке 12A. В такой конфигурации, поскольку уменьшается "площадь поджигаемой поверхности E (за исключением площади части, в которой образована канавка 12A)", и "площадь стенки канавки 12A" увеличивается, тепло от поджигающего средства, такого как зажигалка, эффективно переносится к поджигаемой концевой части, и может быть получена хорошая поджигаемость в течение периода от начала горения до начала курения.

Другими словами, чтобы получать достаточную поджигаемость, оказывается желательным увеличение соотношения, которое составляют "площадь стенки канавки 12A" и "площадь поджигаемой поверхности E (за исключением площади части, в которой образована канавка 12A)", и соотношение, которое составляют "площадь стенки канавки 12A" и "площадь поджигаемой поверхности E (за исключением площади части, в которой образована канавка 12A)".

Что касается соотношения, которое составляют "площадь стенки канавки 12A" и "площадь поджигаемой поверхности E (за исключением площади части, в которой образована канавка 12A)", ее численное значение для получения достаточной поджигаемости надлежащим образом выбирается согласно содержанию углерода в смеси или подобному параметру угольного источника тепла. Достаточная поджигаемость может быть получена при значении, составляющем, например, 0,5 или более, предпочтительно 1,25 или более и предпочтительнее 2,5 или более.

Вышеупомянутая "площадь поджигаемой поверхности E (за исключением площади части, в которой образована канавка 12A)" представляет собой площадь заштрихованной части, которая представлена на фиг. 5, и "площадь стенки канавки 12A" представляет собой площадь, вычисляемая как произведение, которое составляют "полная длина канавки 12A на поджигаемой поверхности E (суммарная длина восьми сторон A-H, представленных на фиг. 5)" и "глубина канавки 12A".

Канавка 12A может быть расположена произвольным образом при том условии, что она имеет форму, которая сообщается с полостью 11A.

Например, как показано на фиг. 2(a) и 3, канавка 12A может быть открыта к боковой поверхности 12B поджигаемой концевой части 12. В такой конфигурации боковая стенка канавки 12A может гореть более эффективно в течение периода от начала горения до начала курения, и поджигаемость дополнительно улучшается.

Кроме того, как показано на фиг. 2(b), две канавки 12A могут быть расположены перпендикулярно по отношению друг к другу на поджигаемой поверхности E. Как показано на фиг. 4, три канавки 12A могут быть расположены перпендикулярно по отношению друг к другу на поджигаемой поверхности E.

Посредством расположения двух или более канавок 12A таким образом, чтобы разделить на равные части поджигаемую поверхность E, оказывается возможной равномерная и эффективная передача тепла всей поджигаемой поверхности E в течение периода от начала горения до начала курения.

Канавка 12A может иметь изогнутую форму при том условии, что каждая канавка сообщается с полостью 11A, причем две или более канавок 12A можно располагать таким образом, чтобы они пересекались в ином положении, чем в центре полости 11A.

Кроме того, канавка 12A может быть наклонной, чтобы глубже входить в полость 11A.

Посредством пересечения двух или более изогнутых канавок 12A или линейных канавок 12A в различных положениях на поджигаемой поверхности E можно изготавливать множество спроектированных форм на поджигаемой поверхности E.

Если увеличивается глубина канавки 12A, площадь воздушного проточного канала в поджигаемой концевой части увеличивается, и может улучшаться поджигаемость.

Для улучшения поджигаемости, хотя этот эффект является меньшим, чем эффект от канавки 12A, с точки зрения конструкции или подобных соображений, настоящее изобретение предусматривает, разумеется, образование канавки или аналогичного устройства без соединения с полостью 11A, а также канавки 12A.

Кроме того, оказывается возможным предотвращение уменьшения поджигаемой поверхности E посредством скашивания поджигаемой поверхности E.

Угольный источник тепла 10 (круглая цилиндрическая часть 11 и поджигаемая концевая часть 12) можно сделать цельноформованным, используя такой способ, как экструдирование, таблетирование, литье под давлением или аналогичный способ, как описано ниже.

Кроме того, длина L1 в направлении продольной оси L угольного источника тепла 10 может составлять от 8 до 30 мм, предпочтительно от 10 до 30 мм и предпочтительнее от 10 до 15 мм. Угольный источник тепла 10, имеющий такую конфигурацию, можно надлежащим образом использовать в качестве источника тепла ингалятора аромата.

Внешний диаметр R2 угольного источника тепла 10 может составлять от 4 до 8 мм и предпочтительнее от 5 до 7 мм. Угольный источник тепла 10, имеющий такую конфигурацию, можно надлежащим образом использовать в качестве источника тепла ингалятора аромата.

Внешние диаметры круглой цилиндрической части 11 и поджигаемой концевой части 12 имеют такие же значения, как внешний диаметр R2 угольного источника тепла 10.

Длина круглой цилиндрической части 11 в направлении продольной оси L может быть установлена произвольным образом в таком интервале, чтобы не нарушалась функция (поджигаемость) поджигаемой концевой части 12. Например, длина круглой цилиндрической части 11 в направлении продольной оси L может представлять собой результат вычитания глубины вышеупомянутой канавка 12A из полной длины угольного источника тепла 10 в направлении продольной оси L.

Далее примерный способ образования угольного источника тепла 10 согласно варианту осуществления будет разъясняться посредством ссылки на фиг. 6.

Как показано на фиг. 6, на стадии S101 осуществляется первичное формование угольного источника тепла 10.

В процессе первичного формования угольный источник тепла 10 может иметь круглую столбчатую форму без полости 11A или круглую столбчатую форму с полостью 11A для вентиляции и соединения в направлении продольной оси.

Угольный источник тепла 10 можно изготавливать как цельноформованное изделие, используя смесь, в которой содержатся вода, угольный материал, полученный из растений, неподжигаемая добавка или связующий материал (органический связующий материал или неорганический связующий материал) или аналогичный материал, осуществляя экструдирование, таблетирование, литье под давлением или аналогичный способ.

В качестве такого угольного материала оказывается желательным использование материала, получаемого путем удаления летучих примесей в ходе термической обработки или подобного процесса.

Угольный источник тепла 10 может содержать угольный материал в количестве от 10 масс.% до 99 масс.%. С точки зрения обеспечения достаточных количеств тепла и характеристик горения, таких как низкое содержание золы, угольный источник тепла 10 предпочтительно содержит угольный материал в количестве от 30 масс.% до 70 масс.%; предпочтительнее угольный материал составляет от 40 масс.% до 50 масс.%.

В качестве органического связующего материала оказывается возможным использование смеси, содержащей, по меньшей мере, одно из следующих веществ: карбоксиметилцеллюлоза (CMC), натриевая соль карбоксиметилцеллюлозы (CMC-Na), альгинаты, сополимер этилена и винилацетата (EVA), поливиниловый спирт (PVA), поливинилацетат (PVAC) и сахара.

В качестве неорганического связующего материала оказывается возможным использование, например, минерального связующего материала, такого как очищенный минеральный бентонит или связующий материал на основе диоксида кремния, такой как коллоидный диоксид кремния, растворимое стекло и силикат кальция.

Например, с точки зрения аромата, вышеупомянутый связующий материал предпочтительно содержит от 1 масс.% до 10 масс.% CMC или CMC-Na и предпочтительнее от 1 масс.% до 8 масс.% CMC или CMC-Na.

В качестве неподжигаемой добавки оказывается возможным использование оксидов или карбонатов, содержащих натрий, калий, кальций, магний, кремний и т.п. Угольный источник тепла 10 может содержать неподжигаемую добавку в количестве от 40 масс.% до 89 масс.%.

Оказывается предпочтительным использование карбоната кальция в качестве неподжигаемой добавки, и угольный источник тепла 10 предпочтительно содержит неподжигаемую добавку в количестве от 40 масс.% до 55 масс.%.

Угольный источник тепла 10 может содержать соли щелочных металлов, такие как хлорид натрия, в количестве, составляющем 1 масс.% или менее, для цели улучшения характеристик горения.

На стадии S102 осуществляется процесс образования круглой цилиндрической части 11. Например, круглая цилиндрическая часть 11, имеющая полость 11A, получается посредством образования отверстия сверлением в заданном положении на одной торцевой поверхности (торцевая поверхность на стороне курения) первичного сформованного угольного источника тепла 10.

На стадии S103 осуществляется процесс образования поджигаемой концевой части 12. Например, канавка 12A образуется посредством осуществления заданной обработки поверхности (поджигаемая поверхность), напротив которой находится поверхность (торцевая поверхность со стороны курения), сверление которой осуществляется на стадии S102, с помощью алмазного режущего диска.

Хорошая поджигаемость может обеспечиваться, когда надлежащим образом регулируются число, глубина или ширина канавок 12A, учитывая состав (содержание углерода в смеси) и внешний диаметр R2 угольного источника тепла 10.

Последовательность стадий S102 и S103 может быть обратной. Когда полость 11A изготавливается в процессе первичного формования, стадия S102 может не осуществляться.

Если используется ингалятор аромата 1 и угольный источник тепла 10 согласно варианту осуществления, оказывается возможным одновременное обеспечение хорошей поджигаемости на поджигаемой поверхности E и устойчивой передачи тепла в круглой цилиндрической части 11 посредством образования канавки 12A на поджигаемой поверхности E и образования полости 11A для вентиляции и соединения в направлении продольной оси L угольного источника тепла 10 в круглой цилиндрической части 11.

ПРИМЕР 1

Исследование, выполненное для оценки взаимосвязи между поджигаемостью и формой канавки 12A на поджигаемой поверхность E, будет разъясняться со ссылкой на фиг. 7.

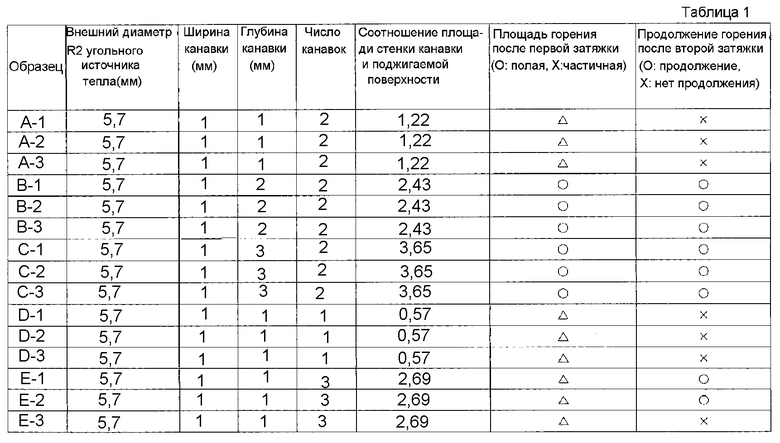

Для данного исследования было образовано множество исследуемых образцов A-1 - E-3. Таблица 1 представляет число, ширину и глубину канавок 12A в исследуемых образцах A-1 - E-3.

На первой стадии перемешивали 100 г активированного угля, 90 г карбоната кальция, 10 г CMC (степень этерификации составляла 0,6), затем добавляли 270 г воды, содержащей 1 г хлорида натрия, и дополнительно перемешивали.

На второй стадии смесь перемешивали, а затем осуществляли экструзионное формование для образования круглой столбчатой формы, имеющей внутренний диаметр 0,7 мм и внешний диаметр 6 мм.

На третьей стадии изделие, образованное экструзионным формованием, высушивали, а затем разрезали на отрезки длиной 13 мм и получали первичное формованное изделие (угольный источник тепла 10 после первичного формования).

На четвертой стадии изготавливали круглую цилиндрическую часть 11, имеющую полость 11A, изготавливая отверстие в заданном положении на одной торцевой поверхности (торцевой поверхности на стороне курения) первичного формованного изделия, используя сверло диаметром 2 мм.

На пятой стадии изготавливали канавку 12A, подвергая заданной обработке поверхность (поджигаемую поверхность), напротив которой находится поверхность (торцевая поверхность на стороне курения), которую подвергали сверлению на стадии S102, используя алмазный режущий диск.

После этого подвергали оценке поджигаемости каждый исследуемый образец A-1 - E-3 (угольный источник тепла 10) следующим способом.

На первой стадии, как показано на фиг. 7, к держателю 3, образованному из бумажной трубки, присоединяли круглую цилиндрическую часть 11 каждого исследуемого образца A-1 - E-3 (угольного источника тепла 10).

На второй стадии каждый исследуемый образец (угольный источник тепла 10) нагревали в течение трех секунд посредством введения в контакт с пламенем имеющейся в продаже газовой зажигалки 100, а затем осуществляли затяжки объемом 55 мл в течение двух секунд. Затяжки повторялись с интервалами по 15 секунд.

Таблица 1 представляет результаты исследования в целях оценки поджигаемости для каждого из исследуемых образцов A-1 - E-3.

В данном исследовании для оценки поджигаемости авторы подтверждали "состояние горения поджигаемой поверхности каждого исследуемого образца после первой затяжки (горение или отсутствие горения всей поджигаемой поверхности)" и "продолжение горения после пятисекундной затяжки (равномерное продолжение горения)".

Согласно результатам данного оценочного исследования, было подтверждено что, когда число канавок 12A равняется двум, обеспечивается достаточная поджигаемость даже при использовании имеющейся в продаже газовой зажигалки 100, если глубина канавки 12A составляет "2 мм или более".

Кроме того, даже когда глубина канавки 12A составляет "1 мм", поджигаемость улучшается, если число канавок 12A составляет "три или более".

Кроме того, согласно результатам данного оценочного исследования было доказано, что поджигаемость улучшается, когда увеличивается соотношение, которое составляют площадь стенки канавки 12A и площадь поджигаемой поверхности (площадь поджигаемой поверхности E, за исключением площади части, где образуется канавка 12A).

Вышеупомянутая глубина канавки означает расстояние от поджигаемой поверхности E до дна канавки 12A в направлении продольной оси L. Ширина канавки означает размер канавки 12A в направлении, перпендикулярном продольному направлению канавки 12A на поджигаемой поверхности E.

ПРИМЕР 2

Далее будет разъясняться пример 2. В примере 2 изготавливали множество образцов (образцы L-1 - M-2), которые представлены на фиг. 8, и определяли разность температур между затяжками и число затяжек, при которых продолжается горение.

Каждый образец представляет собой угольный источник тепла, который составляют активированный уголь карбонат кальция и CMC. Когда суммарная масса образца составляет 100 масс.% или более, образец содержит 80 масс.% активированного угля, 15 масс.% карбоната кальция и 5 масс.% CMC. Длина каждого образца в направлении продольной оси L составляет 15 мм. Фиг. 8 представляет множество полостей в каждом образце, а также размер этих полостей и число полостей.

Такой образец вставляли в бумажную трубку и осуществляли затяжки объемом 55 мл в течение двух секунд после приведения поджигаемого конца в контакт с пламенем имеющейся в продаже зажигалки в течение трех секунд.

Как показано на фиг. 8, по сравнению с образцами M-1 и M-2, имеющими множество полостей, образцы Lr1-Lr3, имеющие единственную полость, могут обеспечивать хорошие результаты в отношении разности температур между затяжками и числа затяжек при непрерывном горении.

Другими словами, по сравнению со случаем, в которых изготавливали множество полостей, когда была образована единственная полость, наблюдается высокое соотношение, в котором находятся "площадь поперечного сечения формованного корпуса и периметр проточного канала", а также наблюдается уменьшение разности температур между затяжками. Кроме того, по сравнению со случаями, в которых изготавливали множество полостей, когда была образована единственная полость, наблюдается высокое соотношение, в котором находятся "площадь поперечного сечения формованного корпуса и периметр проточного канала", а также наблюдается увеличение числа затяжек.

МОДИФИКАЦИЯ 1

Далее будет разъясняться модификация 1 описанного выше варианта осуществления. Будут разъясняться отличия от описанного выше варианта осуществления.

Фиг. 9 и 10 представляют угольный источник тепла 10 согласно модификации 1. Фиг. 9 представляет изображение угольного источника 10 при рассмотрении с торцевой поверхности (далее называется «поджигаемая поверхность E») на поджигаемой стороне. Фиг. 10 представляет изображение поперечного сечения S, представленного на фиг. 9 при рассмотрении со стороны T. Поперечное сечение S представляет собой сечение, проходящее через центр полости 11A и канавка 12A. Для удобства описания на фиг. 10, следует отметить, что линия гребня на передней стороне показана пунктирной линией.

Как показано на фиг. 9, поджигаемая поверхность E угольного источника тепла 10 снабжена поперечной канавкой 12A, проходящей через центр полости 11A.

В модификации 1 поджигаемая концевая часть 12 имеет пустое пространство, соединяющееся с полостью 11A в продольном направлении полости 11A, которое образовано в круглой цилиндрической части 11. В модификации 1 пустое пространство в поджигаемой концевой части 12 имеет такой же диаметр, как диаметр полости 11A. Следует отметить, что поперечная канавка 12A образована отдельно от пустого пространства в поджигаемой концевой части 12.

Как описано в представленном выше варианте осуществления, поджигаемая поверхность E может быть скошена. Например, как показано на фиг. 9 и 10, скос придают внешнему концу U1 в радиальном направлении поджигаемой поверхности E. Скос придают внутреннему концу U2 в радиальном направлении поджигаемой поверхности E. Скос придают внешнему концу U3 в радиальном направлении неподжигаемого конца на противоположной стороне поджигаемой поверхности E. Другими словами, внешний конец U1, внутренний конец U2 и внешний конец U3 имеют наклон к вертикальной плоскости относительно направления продольной оси L. Посредством такого скашивания недостатки угольного источника тепла 10 подавляются.

Диаметр полости 11A составляет, например, 2,5 мм. Ширина каждой канавки 12A является меньше, чем диаметр полости 11A, составляя, например, 1 мм. Длина угольного источника тепла 10 в направлении продольной оси L составляет, например, 17 мм. Длина поджигаемой концевой части 12 в направлении продольной оси L составляет, например, 2 мм. Для поджигаемой концевой части 12 длина части, в которой осуществляется скашивание, составляет, например, 0,5 мм. Другими словами, в направлении продольной оси поджигаемой концевой части 12 длина части, в которой не осуществляется скашивание, составляет 1,5 мм.

В модификации 1 угольный источник тепла 10 (круглая цилиндрическая часть 11 и поджигаемая концевая часть 12) отформованы за одно целое. Например, после формования единого изделия, которое состоит из угольного материала и имеет полость, проходящую в направлении продольной оси, с использованием способа, представляющего собой экструдирование, таблетирование или литье под давлением, может быть образована канавка путем резания поджигаемой торцевой поверхности.

МОДИФИКАЦИЯ 2

Далее будет разъясняться модификация 2 описанного выше варианта осуществления. Будут разъясняться отличия от описанного выше варианта осуществления. Фиг. 11 представляет изображение угольного источника тепла 10 согласно модификации 2. На фиг. 11, для удобства описания, внешний профиль поджигаемой концевой части 12 условно представлен пунктирными линиями путем продолжения внешнего профиля круглой цилиндрической части 11 в направлении продольной оси L.

Как описано выше, на поджигаемой поверхности E можно изготавливать множество выступов. Как показано на фиг. 11, поджигаемая концевая часть 12 имеет множество выступов 12P. Вершины этих выступов 12P составляют поджигаемую поверхность E. Вышеупомянутая канавка 12B представляет собой шаг между выступами 12P, которые находятся рядом друг с другом.

Хотя настоящее изобретение описано подробно посредством представления вариантов осуществления, проиллюстрированных выше в данном документе, является очевидным, что настоящее изобретение не ограничивается вариантами осуществления, которые разъясняются в данном описании. Настоящее изобретение можно осуществлять в разнообразных модификациях и разновидностях без отклонения от идеи и выхода за пределы объема настоящего изобретения, определенного в формуле изобретения, и, таким образом, данное описание следует рассматривать в качестве иллюстрации, которая не предназначается как имеющая какой-либо ограничительный смысл в отношении настоящего изобретения.

Согласно вариантам осуществления угольный источник тепла 10 имеет, например, круглую столбчатую форму, но варианты осуществления не ограничиваются этим. Угольный источник тепла 10 может иметь прямоугольную столбчатую форму. Согласно вариантам осуществления полость 11A имеет круглую форму в поперечном сечении, которое перпендикулярно направлению продольной оси L, но варианты осуществления не ограничиваются этим. Полость 11A может иметь прямоугольную форму или эллиптическую форму в поперечном сечении, которое перпендикулярно направлению продольной оси L. В таком случае диаметр R1 полости 11A и внешний диаметр R2 угольного источника тепла 10 можно рассматривать как размер в направлении, перпендикулярном направлению продольной оси L.

В таком случае размер в направлении, перпендикулярном направлению продольной оси L, может представлять собой максимальную длину, минимальную длину или среднюю длину отрезка прямой линии, проходящей через центр угольного источника тепла 10 (полость 11A) в поперечном сечении, перпендикулярном направлению продольной оси L.

Полное содержание японской патентной заявки № 2012-083184, поданной 30 марта 2012 г., включается в настоящий документ посредством ссылки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Как описано выше в данном документе, согласно настоящему изобретению оказывается возможным образование угольного источника тепла и ингалятора аромата, которые обеспечивают хорошую поджигаемость в течение периода от начала горения до начала курения, а также могут обеспечивать передачу постоянного количества тепла в течение периода от середины до окончания курения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗДЫМНЫЙ ИНГАЛЯТОР АРОМАТА | 2011 |

|

RU2524887C1 |

| ДЕРЖАТЕЛЬ ФИЛЬТРА, ПРИМЕНЯЕМЫЙ ДЛЯ КУРЕНИЯ, КУРИТЕЛЬНАЯ ТРУБКА И КОМПЛЕКТ КУРИТЕЛЬНОЙ ТРУБКИ | 2006 |

|

RU2376914C2 |

| НАГРЕВАЕМОЕ БЕЗ ГОРЕНИЯ ТАБАЧНОЕ ИЗДЕЛИЕ И ТАБАЧНОЕ ИЗДЕЛИЕ С НАГРЕВОМ | 2020 |

|

RU2789024C1 |

| Табачная маточная смесь для ароматического ингалятора, эксплуатируемого без горения, и содержащий ее табачный материал | 2020 |

|

RU2795421C1 |

| НАГРЕВАТЕЛЬНЫЙ УЗЕЛ И АРОМАТИЧЕСКИЙ ИНГАЛЯТОР, СНАБЖЕННЫЙ ТАКИМ УЗЛОМ | 2018 |

|

RU2772647C1 |

| ИНГАЛЯТОР СО СКРУЧЕННЫМ ДИСТАЛЬНЫМ КОНЦЕВЫМ ЭЛЕМЕНТОМ | 2020 |

|

RU2831296C1 |

| СИГАРЕТНАЯ БУМАГА С НИЗКОЙ ВОЗГОРАЕМОСТЬЮ | 2007 |

|

RU2372820C1 |

| ИНГАЛЯТОР С ПОРИСТЫМ ОПОРНЫМ ЭЛЕМЕНТОМ С ОТВЕРСТИЯМИ | 2019 |

|

RU2784856C2 |

| ИНГАЛЯТОР С ВИХРЕВЫМ КАНАЛОМ | 2018 |

|

RU2778721C2 |

| Изделие для курения (его варианты) | 1991 |

|

SU1837815A3 |

Изобретение относится к столбчатому угольному источнику тепла, который содержит цилиндрическую часть, снабженную полостью для вентиляции и соединения в направлении продольной оси угольного источника тепла; и поджигаемую концевую часть, расположенную ближе к поджигаемой стороне угольного источника тепла, чем цилиндрическая часть, при этом канавка, сообщающаяся с полостью, образована на торцевой поверхности поджигаемой концевой части на поджигаемой стороне, поджигаемая концевая часть имеет пустое пространство, которое сообщается с полостью в продольном направлении полости, образованной в цилиндрической части, причем канавка образована отдельно от пустого пространства. Технический результат заключается в обеспечении постоянного количества тепла в течение периода от середины до окончания курения. 3 н. и 9 з.п. ф-лы, 11 ил., 1 табл.

1. Столбчатый угольный источник тепла, содержащий цилиндрическую часть, снабженную полостью для вентиляции и соединения в направлении продольной оси угольного источника тепла; и поджигаемую концевую часть, расположенную ближе к поджигаемой стороне угольного источника тепла, чем цилиндрическая часть, при этом канавка, сообщающаяся с полостью, образована на торцевой поверхности поджигаемой концевой части на поджигаемой стороне, поджигаемая концевая часть имеет пустое пространство, которое сообщается с полостью в продольном направлении полости, образованной в цилиндрической части, причем канавка образована отдельно от пустого пространства.

2. Угольный источник тепла по п. 1, в котором канавка открыта к боковой поверхности поджигаемой концевой части.

3. Угольный источник тепла по п. 1, в котором цилиндрическая часть имеет круглую цилиндрическую форму и разность между диаметром полости и внешним диаметром угольного источника тепла составляет 1 мм или более.

4. Угольный источник тепла по п. 2, в котором цилиндрическая часть имеет круглую цилиндрическую форму и разность между диаметром полости и внешним диаметром угольного источника тепла составляет 1 мм или более.

5. Угольный источник тепла по п. 1, в котором цилиндрическая часть и поджигаемая концевая часть отформованы за одно целое.

6. Угольный источник тепла по п. 2, в котором цилиндрическая часть и поджигаемая концевая часть отформованы за одно целое.

7. Угольный источник тепла по п. 3, в котором цилиндрическая часть и поджигаемая концевая часть отформованы за одно целое.

8. Угольный источник тепла по любому из пп. 1-7, в котором размер угольного источника тепла составляет от 10 мм до 30 мм в направлении продольной оси угольного источника тепла и размер угольного источника тепла составляет от 4 мм до 8 мм в направлении, перпендикулярном направлению продольной оси.

9. Угольный источник тепла по п. 8, в котором размер полости составляет от 1 мм до 4 мм в направлении, перпендикулярном направлению продольной оси угольного источника тепла.

10. Угольный источник тепла по любому из пп. 1-7, в котором размер полости составляет от 1 мм до 4 мм в направлении, перпендикулярном направлению продольной оси угольного источника тепла.

11. Ингалятор аромата, включающий угольный источник тепла по любому из пп. 1-10.

12. Столбчатый угольный источник тепла, содержащий цилиндрическую часть, снабженную полостью для вентиляции и соединения в направлении продольной оси угольного источника тепла; и поджигаемую концевую часть, расположенную ближе к поджигаемой стороне угольного источника тепла, чем цилиндрическая часть, при этом канавка, сообщающаяся с полостью, образована на торцевой поверхности поджигаемой концевой части на поджигаемой стороне, поджигаемая концевая часть имеет пустое пространство, которое сообщается с полостью в продольном направлении полости, образованной в цилиндрической части, причем канавка образована отдельно от пустого пространства, канавка открыта к боковой поверхности поджигаемой концевой части, цилиндрическая часть имеет круглую цилиндрическую форму, разность между диаметром полости и внешним диаметром угольного источника тепла составляет 1 мм или более, цилиндрическая часть и поджигаемая концевая часть отформованы за одно целое, размер угольного источника тепла составляет от 10 мм до 30 мм в направлении продольной оси угольного источника тепла, размер угольного источника тепла составляет от 4 мм до 8 мм в направлении, перпендикулярном направлению продольной оси, и размер полости составляет от 1 мм до 4 мм в направлении, перпендикулярном направлению продольной оси угольного источника тепла.

| Станок для нарезания зубьев на гребнях | 1921 |

|

SU365A1 |

| Способ придания портландцементу более светлого цвета | 1934 |

|

SU41898A1 |

| US 0005080114 A1, 14.01.1992. | |||

Авторы

Даты

2016-03-20—Публикация

2013-03-27—Подача