Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к элементарному слою органической пленки, а также способу и устройству для нанесения элементарного слоя. Более точно, изобретение относится к неорганическому слою, который препятствует слипанию полимерной пленки в виде рулона или листов, а также может служить поверхностью раздела с целью будущей функционализации. Этот нанослой может формироваться при первоначальном изготовлении полимерной пленки с помощью устройства для химического осаждения из паровой фазы и совместим со способами осаждения антиадгезивных, грунтовочных и/или высококачественных барьерных слоев на поверхности пленочной подложки с целью улучшения ее характеристик.

Описание уровня техники

Многослойные пленочные материалы из продуктов на нефтяной основе, полимеров, сополимеров, биополимеров и бумажных подложек часто используются в гибких пленках и упаковочных материалах, в которых требуются выгодные барьерные и уплотняющие свойства и способность отображать графику. Барьерные свойства у одного или нескольких слоев, из которых состоит пленка, важны для защиты продукта внутри упаковки от света, кислорода и/или влаги. Это требуется, например, для защиты пищевых продуктов, которые могут терять аромат и свежесть или портиться при отсутствии достаточных барьерных свойств, предотвращающих проникновение, света, кислорода или влаги внутрь упаковки. Также может требоваться способность отображать графику, чтобы потребитель мог быстро идентифицировать продукт, который он желает приобрести, а также позволяющая производителям пищевых продуктов размещать на упаковке информацию, такую как содержание питательных веществах в упакованном продукте, и информацию о цене, такую как штриховые коды.

Защита упакованных пищевых продуктов от воздействия влаги и кислорода важна по многим причинам, таким как обеспечение безопасности для здоровья и приемлемости для потребителей (т.е. сохранение свежести и вкуса продукта). Традиционные способы защиты упакованных пищевых продуктов предусматривают использование специальных покрытий или слоев внутри или на поверхности подложки, которые служат непроницаемым барьером, предотвращающим проникновение света, воды, водяного пара, жидкотекучих сред и посторонних веществ в упаковку. Эти покрытия могут состоять из совместно экструдированных полимеров (например, сополимера этилена и винилового спирта, поливинилового спирта и поливинилацетата) и/или тонких слоев металла или окиси металла в зависимости от уровня барьерных свойств, требуемых для сохранения качества продукта, хранящегося в упаковке.

Известно, что покрытия, наносимые путем химического осаждения из паровой фазы, придают определенные барьерные характеристики подложке с покрытием. Например, органическое покрытие, такое как аморфный углерод, способно препятствовать проникновению таких веществ, как вода, кислород и двуокись углерода. Соответственно, на подложки, такие как полимерные пленки, наносят покрытия из углерода с целью улучшения их барьерных характеристик. Другие примеры покрытий, наносимых на подложки с целью улучшения барьерных адгезионных свойств, включают покрытия из неорганических веществ, таких как неорганические окиси металлов. С целью обеспечения или улучшения смачиваемости пленочных подложек для нанесения барьерного слоя (также называемого в описании металлизационным грунтованием) широко применяется этиленвиниловый спирт (ЭВС) и другие полимерные поверхностные слои. Для непосредственного нанесения барьерного слоя(-ев) подложки (также называемого в описании металлизацией) широко применяется металлический алюминий, окись алюминия и окись кремния. За счет своей стеклообразной природы окиси алюминия и окиси кремния также обеспечивают сопротивление истиранию.

Описанные выше неорганические покрытия могут осаждаться на подложки различными известными из техники методами. Такие методы включают осаждение из паровой фазы, в том числе физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Примеры PVD включают ионное распыление и напыление. Примеры CVD включают осаждение в тлеющем разряде, химическое осаждение из паровой фазы со сгоранием в открытой атмосфере (CCVD) и плазмохимическое осаждение из паровой фазы (PECVD). В настоящее время все такие покрытия формируют в ходе вторичного процесса после формирования и наматывания или наслаивания пленки.

В наиболее известном и широко применяемом способе осаждения барьерных слоев на подложку упаковочной пленки с целью ее металлизация требуется использовать вакуумную камеру с целью создания условий вакуума для осаждения атомов/ионов неорганических веществ на поверхность пленочной подложки. Этот известный метод, применяемый для упаковывания пищевых продуктов, состоит в обработке рулонов упаковочной пленки шириной от менее 1 до 3 метров и длиной от 500 до 150000 метров, которые подают со скоростью 60-300 м/мин в вакуумную камеру металлизации. Это оборудование является высокоспециализированным, требует значительных затрат электроэнергии и больших капиталовложений. Существующая технология металлизации пленок в вакуумной камере является во многих отношениях неэффективной по причине высоких капитальных/эксплуатационных затрат и ограниченной производительности такого оборудования, а также необходимости использовать удовлетворяющую самым высоким требованиям пленку для обеспечения желаемых барьерных свойств.

Из техники известны устройства и способы химического осаждения из паровой фазы со сгоранием в открытой атмосфере (CCVD) и плазмохимического осаждения из паровой фазы (PECVD), которые описаны в патентах US 5997996 и 7351449, содержание которых в порядке ссылки включены в настоящую заявку. Обычно горящее пламя или плазменное поле обеспечивает среду, необходимую для осаждения на подложку желаемого покрытия посредством паров и газов, образующихся при сгорании или генерируемых плазмой. Элементарные предшественники (например, металлорганические вещества) могут являться парообразными или могут быть растворены в растворителе, который также может служить топливом. Затем может осуществляться осаждение органических и неорганических окисей в условиях стандартных и/или атмосферных давлений и температуры без необходимости вакуумной камеры, печи и/или камеры повышенного давления.

Как описано выше, нанесение барьерного слоя на упаковку пищевого продукта необходимо для его защиты от воздействия влаги и кислорода. Из техники хорошо известно, что в результате металлизации полиолефина на нефтяной основе, такого как ОПП или ПЭТ, проникновение влажного пара и кислорода через пленку уменьшается приблизительно на три порядка. Традиционная технология состоит в нанесении неорганического слоя металла или керамики на особую полимерную пленку. Неорганическим слоем может являться алюминий, кремний, цинк или другой желаемый элемент в форме металла или окиси. Тем не менее, поверхность подложки, на которую наносится барьерный слой, обычно требуется грунтовать, чтобы увеличить ее поверхностную энергию и обеспечить восприимчивость к осаждаемому металлическому барьерному слою и/или чтобы "сгладить" металлизируемую поверхность и уменьшить разнотолщинность или шероховатость поверхности металлизируемой пленки. Используемый термин "смачиваемость" означает поверхностную энергию, прочность адгезионного сцепления с металлами и любую другую сопутствующую характеристику, улучшающую восприимчивость поверхности пленочного слоя к осаждаемому покрытию.

Например, для нанесения металлического алюминия в качестве барьерного слоя на низкоэнергетические пластики, такие как пленка из двухосноориентированного полипропилена (ДОПП), требуется металлизационное грунтование с целью уменьшения разнотолщинности поверхности подложки и/или улучшении адгезии или сцепления между металлом и пленочной подложкой. Для грунтования поверхностного слоя подложки с целью улучшения поверхности подложки и/или сцепления металлического барьерного слоя с пленочной подложкой применяются различные химические методы. Одним из способов грунтования полимерных пленочных подложек с целью последующей металлизации является совместная экструзия специализированного полимера в качестве поверхностного слоя на подложке пленка. Эти поверхностные слои могут содержать этиленвиниловый спирт (ЭВС), поливиниловый спирт (ЛВС), поливинилацетат (ПВА), этиленвинилацетат (ЭВА), полиэтилентерефталат-гликоль (ПЭТГ), аморфный полиэтилентерефталат (аПЭТ) в числе прочих используемых полимеров. К сожалению, эти материалы являются довольно дорогостоящими и увеличивают затраты на изготовление готовых к металлизации пленок. Кроме того, при использовании композиции из множества полимеров снижается пригодность продукта к переработке для вторичного использования.

Пластмассовые сердцевины пленок, такие как ОПП, полистирол (PS) и полиэтилентерефталат (ПЭТ), обычно подвергают обработке коронным разрядом или огневой обработке. Это помогает повышать смачиваемость. Тем не менее, эта обработка обычно оказывает нежелательное неблагоприятное воздействие на характеристики пленочной подложки, такое как образование точечной пористости, химический распад поверхности в результате образования поперечных связей или расщепление внутримолекулярных цепей, что может отрицательно сказываться на последующей металлизации и термосваривании.

После формирования пленочных подложек их обычно наматывают на сердцевину и скатывают в рулон для хранения и отгрузки. До наматывания подложки в нее обычно включают добавки, такие как описанные улучшители скольжения, антистатические вещества и антиадгезивы, которые проникают в поверхность пленочной подложки, предотвращая или сводя к минимуму слипание, сваривание или "застревание" поверхностей навитой пленки. Включаемые традиционные улучшители скольжения и/или антиадгезивы препятствуют формированию эффективного металлизированного барьерного слоя и обычно ухудшают свойства пленочной подложки, поскольку при наматывании пленки частицы антиадгезива вместе с другими частицами, содержащимися в окружающей среде, такими как пыль, переносятся из уплотняющего слоя пленки в поверхностный металлизационный слой. Из-за присутствия этих частиц увеличивается шероховатость и разнотолщинность поверхности пленки, и в осаждаемом позднее металлизированном слое образуются поры или зазоры. Улучшители скольжения и антистатические вещества уменьшают смачиваемость металлизируемую поверхность пленки и дополнительно ухудшают сцепление пленки с металлами и ее барьерный потенциал.

Таким образом, существует потребность в полимерной пленке, которая не содержит таких добавок, но при этом не слипается и может обрабатываться на традиционном оборудовании для рулонной пленки. Для решения этой задачи существует потребность в более эффективном и экономичном устройстве и способе грунтования подложки с целью металлизации. Кроме того, существует потребность в усовершенствованном устройстве и способе улучшении барьерного слоя подложки, менее дорогостоящем и более энергосберегающем, чем традиционная металлизация, с достижением и сохранением высококачественных барьерных характеристик. Помимо этого, существует потребность в усовершенствованном устройстве и способе обработки пленочных подложек без необходимости добавления традиционных антиадгезивов или улучшителей скольжения для уменьшения застревания пленки в условиях поточного производства.

Краткое изложение сущности изобретения

В описанных вариантах осуществления предложена пленочная подложка со слоем неорганического нанопокрытия, устройство и способ грунтования пленочной подложки с целью металлизации, устройство и способ улучшения антиадгезивных характеристик пленочной подложки, и устройство и способ нанесения металлического барьерного слоя на пленочную подложку. В одном из вариантов осуществления изобретения в устройстве и способе используется прямое сжигание жидкостей, газов и/или паров, которые содержат химические предшественники или реагенты для осаждения на поверхность пленочной подложки в открытой атмосфере. Химические предшественники, например, органические растворители, могут разбрызгиваться или распыляться на окислитель и сжигаться, в результате чего образуется пар и/или газ, который направляется на поверхность подложки с целью формирования на ней желаемого покрытия. На подложку может осаждаться множество слоев покрытия путем многократного пропускания подложки через систему в автономных условиях или в условиях поточного производства.

В одном из вариантов осуществления настоящего изобретения предложена гладкая поверхность полимерной подложки со слоем неорганического нанопокрытия толщиной менее 50 нм, который преимущественно предотвращает слипание пленочной подложки. В других вариантах осуществления предпочтительным может являться более тонкий слой или слои нанопокрытия со средней толщиной менее 5 нм, за счет чего в большинстве случае применения обеспечивается желаемый антиадгезивный эффект с возможностью нанесения на поверхность высококачественной барьерной пленки. Поскольку в процессе изготовления полимерных пленок их обычно свертывают в рулоны, неорганическоий слой нанопокрытия следует формировать при изготовлении полимерной пленки до контакта пленочной подложки с другим полимером. Эти производственные линии для изготовления полимерной пленки имеют высокую скорость при атмосферном давлении и могут иметь ширину несколько десятков футов. В одном из вариантов осуществления предпочтительной технологией нанесения неорганического нанопокрытия на полимерную пленку или продукт в такой открытой атмосфере является химическое осаждение из паровой фазы со сгоранием в открытой атмосфере (CCVD), хотя при желании может использоваться любая технология получения тонких неорганических пленок, если она способна обеспечивать желаемые свойства.

Описанные варианты осуществления могут быть реализованы в автономных конфигурациях, адаптированы к существующим линиям по изготовлению пленки или встроены в системы поточного изготовления и/или обработки пленочных подложек. Материал подложки для нанесения покрытия не требуется нагревать или обрабатывать в печи или реакционной камере или помещать в условия вакуума или нестандартные атмосферные условия, чтобы осуществить осаждение покрытия. Необходимые условия для реакции химических предшественников обеспечивает теплота горения. Материал подложки для нанесения покрытия также нагревается горящим пламенем, которое создает и/или усиливает кинетическую среду для поверхностных реакций, смачиваемости, диффузии, зарождение пленки (покрытия) и роста пленки (покрытия). Используемые химические предшественники должны обладать соответствующей реакционной способностью для формирования желаемого покрытия. Хотя предпочтительным материалом являются окиси, при желании также могут использоваться другие элементарные покрытия и соединения, например металлы, нитриды, карбиды и карбонаты.

Другие особенности, варианты и признаки изобретения станут ясны из следующего подробного описания изобретения при его рассмотрении в сочетании с сопровождающими чертежами. Сопровождающие чертежи являются схематическими и не рассчитаны на представление в масштабе. Для ясности не все элементы обозначены позициями на каждой фигуре, при этом показаны не все элементы каждого варианта осуществления, если это не требуется для понимания изобретения специалистами в данной области техники. Все патентные публикации и патенты, включенные в настоящую заявку в порядке ссылки, включены в нее во всей полноте. В случае противоречия предпочтение отдается настоящей заявке, включая определения.

Краткое описание чертежей

В прилагаемой формуле изобретения изложены предполагаемые элементы новизны, характеризующие изобретение. Тем не менее, само изобретение, а также предпочтительный способ его применения, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания наглядных вариантов осуществления со ссылкой на сопровождающие чертежи, на которых:

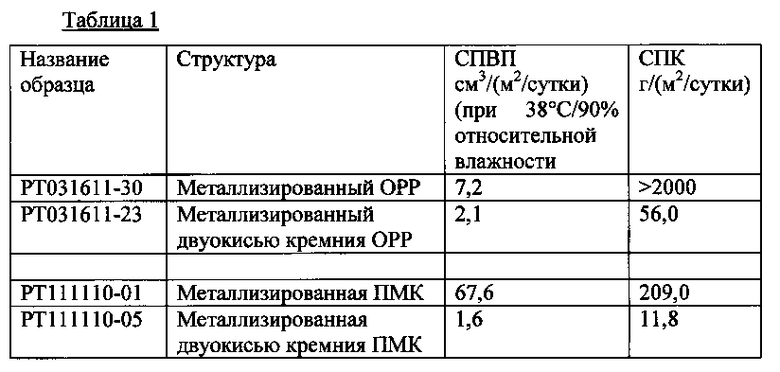

на фиг. 1 показано поперечное сечение типичной известной из уровня техники пленочной подложки для упаковки пищевых продуктов,

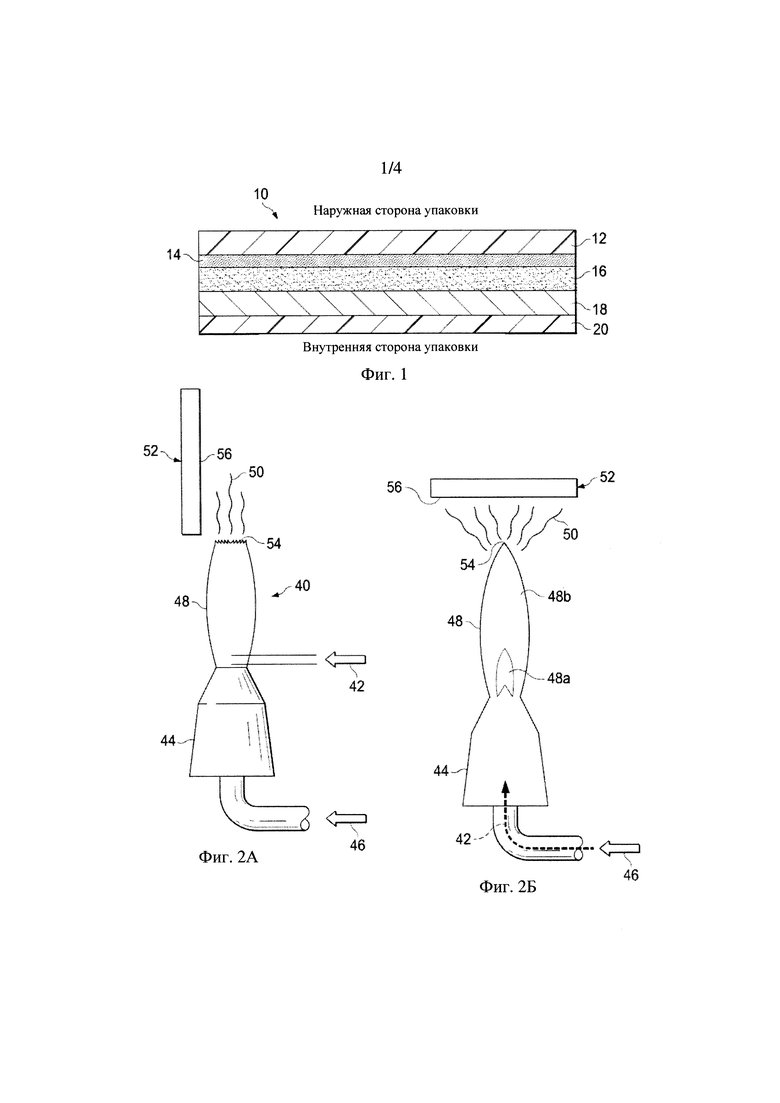

на фиг. 2А-2Г показаны различные варианты осуществления устройства и способа согласно настоящему изобретению,

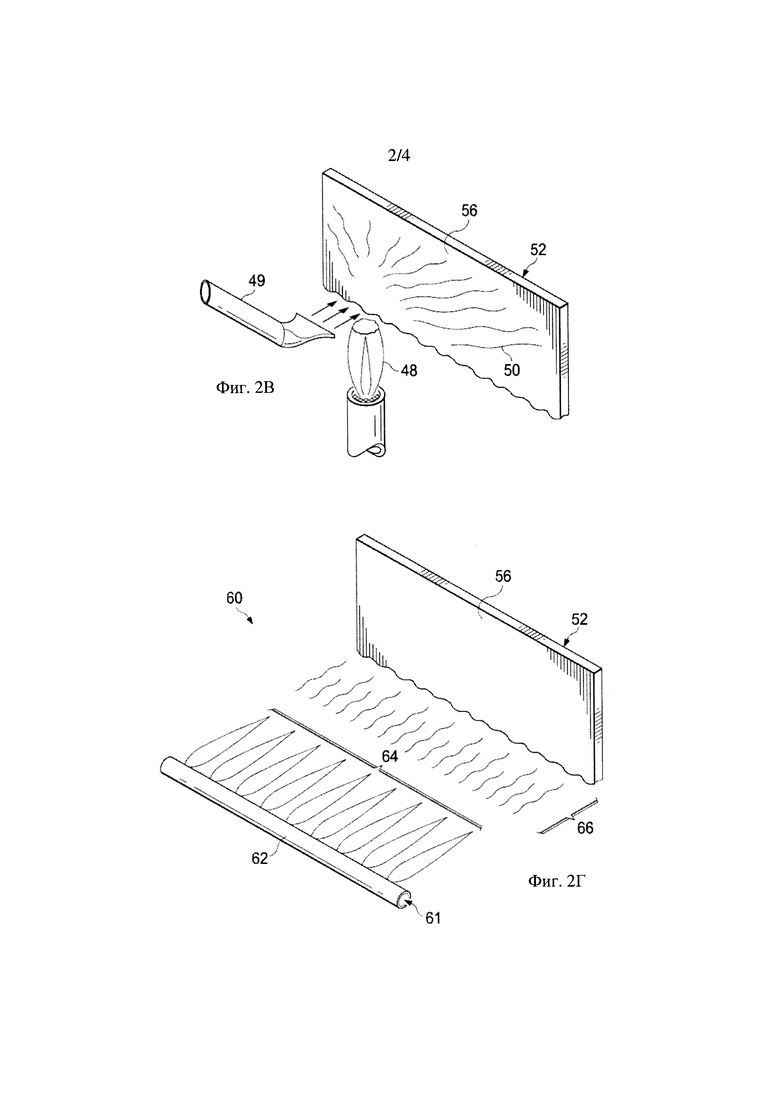

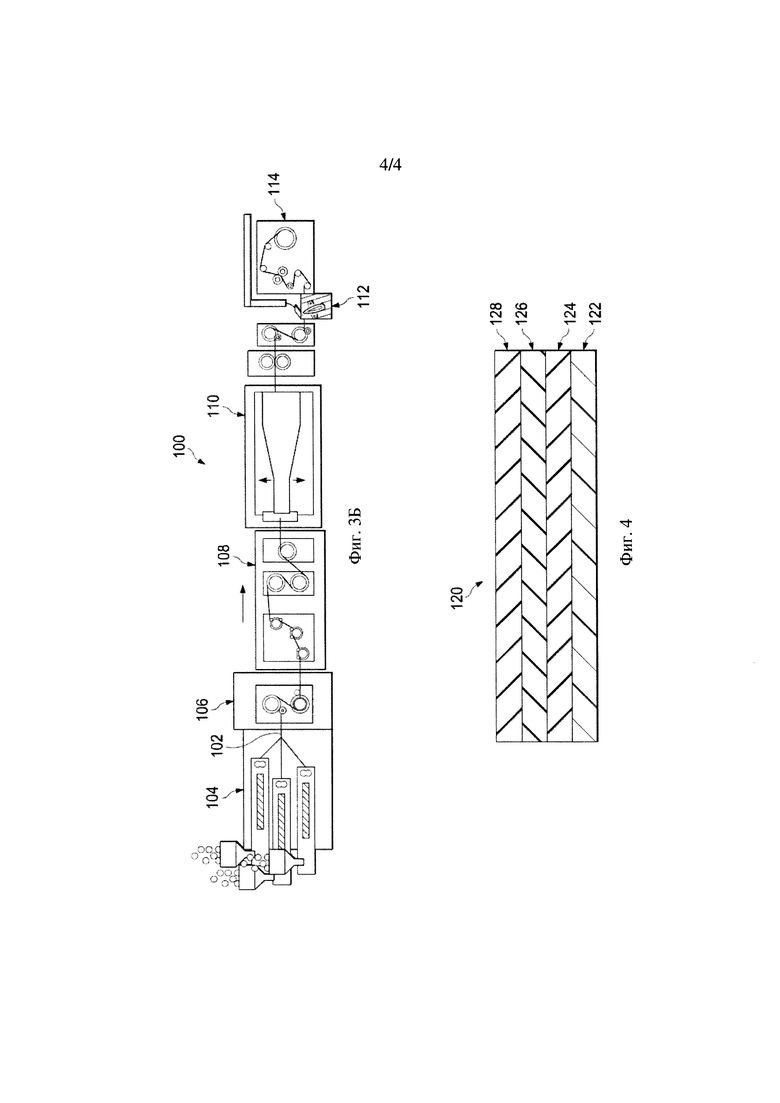

на фиг. 3А-3Б показаны устройство и способ, интегрированные в линию поточного изготовления пленочной подложки и производственное оборудование согласно одному из вариантов осуществления изобретения, и

на фиг. 4 показано поперечное сечение пленочной подложки с множеством слоев нанопокрытия согласно одному из вариантов осуществления изобретения.

Подробное описание

На фиг. 1 схематически показано поперечное сечение типичной многослойной или композиционной пленки 10, используемой в настоящее время для упаковки пищевых продуктов. Пленка 10 состоит из различных промежуточных полимерных слоев, которые в сочетании обеспечивают требуемые рабочие характеристики пленки 10. Например, слой 14 позволяет печатать или иным способом наносить на него графику, и защищен прозрачным внешним базовым слоем 12, который может состоять из ориентированного полипропилена (ОПП) или полиэтилентерефталата (ПЭТ). Для связывания внешних слоев 12 и 14 с внутренним базовым слоем 18, обращенным к продукту, используется клеевой слой 16, который обычно представляет собой экструдированный полиэтилен. На внутренний базовый слой 18 путем известной из техники металлизации может наноситься металлический слой. На внутреннем базовом слое 18 из ОПП или ПЭТ находится уплотняющий слой 20, обеспечивающий герметичное уплотнение, формируемое при более низкой температуре, чем температура плавления внутреннего базового слоя 18. Каждый из описанных слоев формируют в виде рулона пленки, которую затем разматывают и наслаивают с целью формирования композиционной пленки. Каждая наслаиваемая пленка образует композиционную пленку, которая состоит из множества слоев, как показано на фиг. 4, при первоначальной экструзии или изготовления. Неорганический нанослой согласно настоящему изобретению может находиться на поверхности любого из слоев и образует поверхность раздела полимерных слоев.

Альтернативные материалы, используемые при конструировании подложек упаковочных пленок, могут включать сложные полиэфиры, экструдированные полиолефины, целлюлозные полимеры, ацетатные полимеров, адгезивы, биопленки, такие как пленки на основе полимолочной кислоты (ПМК) и пленки на основе полигидроксиалканоата (ПГА) в различных сочетаниях, образующих композиционные многослойные пленочные структуры. Пленочная подложка обычно может формироваться известными из техники методами нанесения покрытий путем совместной экструзии, наслаивания или экструзии. Пленочная подложка также может состоять из полиимида, жидких кристаллов, полиэтилена или других материалов, обычно используемых в электронике, оптике или для изготовления специализированных или многослойных упаковок.

В описанных технологиях PECVD и CCVD среда, требуемая для осаждения покрытия, обеспечивается пламенем или другим источником энергии. В случае CCVD для протекания реакции не требуется печь, вспомогательный нагрев или реакционная камера. Кроме того, как PECVD, так и CCVD могут осуществляться в близких к условиям окружающей среды условиях открытой атмосферы. Плазма или пламя обеспечивают энергию, необходимую осаждение покрытия, в виде кинетической энергии присутствующих частиц и излучения. Эта энергия создает соответствующую тепловую среду для формирования активных частиц, а также нагревает подложка, обеспечивая тем самым кинетические условия для поверхностных реакций, диффузии, зарождения и роста. При использовании горючих растворов растворитель выполняет две основные функции в CCVD. Во-первых, растворитель доставляет реагенты покрытия до подложки, где происходит осаждение покрытия, позволяя тем самым использовать недорогие растворимые предшественники. Равномерные скорости подачи любого стехиометрического состава реагентов могут легко достигаться просто путем варьирования концентраций реагентов в растворе и скорости потока раствора. Во-вторых, при сгорании растворителя образуется пламя, необходимое для CCVD. Могут использоваться системы физического осаждения из паровой фазы (PVD), которые обеспечивают высокий вакуум на ограниченной площади для формирования PVD-слоев на производственных линиях, рассчитанных на условия открытой атмосферы, но они имеют применения в промышленном масштабе. В предпочтительном варианте осуществления используются системы, рассчитанные на давление окружающей среды.

В целом, описанный способ CCVD изготовления неорганической пленки на подложке осуществляется в условиях открытой атмосферы. Пленка предпочтительно является аморфной, но может являться кристаллической в зависимости от реагента и условий осаждения. Реагент или химически активное соединение растворяют или вводят в растворитель, обычно жидкий органический растворитель, такой как алкен, алкид или спирт. Полученный раствор распыляют из сопла с использованием обогащенного кислородом воздуха в качестве газа-вытеснителя и воспламеняют. Размещают подложку на конце пламени или вблизи него. Для предотвращения срыва пламени может использоваться нагретый элемент, такой как постоянно включенная малая горелка. Реагенты сгорают в пламени, а ионы, образующиеся при сгорании, в виде покрытие осаждаются на подложку.

Описанные в изобретении способы и устройство для их осуществления обеспечивают менее энергоемкий и более эффективный метод обработки поверхности пленочных подложек для разнообразных применений. Например, обычно требуется грунтование металлизируемой подложки для увеличения смачиваемости и восприимчивости ее поверхности к металлизированному слою. Как описано ранее, известные из уровня техники способы грунтования металлизируемой подложки обычно требуют добавления поверхностных слоев путем совместной экструзии растворенных химических добавок, таких как ЭВС и/или обработки племенем или коронным разрядом до металлизации. Описанные устройство и способы позволяют увеличивать поверхностную энергию пленочной подложки обычно на 1-10 дин за счет добавления неорганического грунтовочного нанослоя и тем самым увеличивать смачиваемость поверхности подложки и улучшать адгезию между осажденным металлическим барьерным покрытием и подложкой.

В одном из вариантов осуществления на наружную поверхность пленочной подложки осаждают неорганический поверхностный нанослой, который прерывает полимерную сетку пленочной подложки и предотвращает ее самосшивание в условиях хранения в виде многослойного рулона. Также важно, чтобы неорганический поверхностный нанослой обеспечивал будущее осаждение из паровой фазы барьерного слоя, хорошую адгезию слоев для графики или клейких слоев, наносимых на пленочную подложку, и возможность термосваривания при желании. Согласно одной из особенностей изобретения наносят неорганический нанослой на пленочную подложку с тем, чтобы улучшить смачиваемость поверхности готового продукта на основе полимерной пленки для будущего применения.

За счет использования различных неорганических материалов могут обеспечиваться дополнительные свойства, способствующие применению пленки в различных целях. Например, такие элементы, как серебро, способны придавать антимикробные/дезинфицирующие свойств. В других вариантах осуществления для формирования прозрачного барьерного слоя нанопокрытия могут использовать УФ-проницаемые антиадгезивные неорганические соединения, такие как окиси цинка и олова. Для формирования и/или в качестве отличного базового барьерного слоя(-ев) нанопокрытия(-й) могут использоваться другие прозрачные материалы, такие как кварцевое стекло.

Основным экономическим критерием применения полимерных изделий является обеспечение их низкой стоимости. В результате неорганические материалы, используемые в качества слоев нанопокрытия, обычно выбирают из недорогих неорганических элементов. Кроме того, очень важна безопасность для здоровья материалов, используемых для формирования упаковочных пленок, поскольку полимерные пленки чаще всего применяются в потребительских товарах, включая упаковку для пищевых и медицинских продуктов. Соответственно, в различных вариантах осуществления используются безопасные для здоровья материалы, такие как неорганические материалы на основе двуокиси кремния. Двуокись кремния является окисью, наиболее распространенной в земной коре и почве, при этом давно доказано, что стеклянные емкости являются безопасной и эффективной средой для длительного хранения с точки зрения требований обеспечения безопасности для здоровья.

Существующие модифицирующие поверхность материалы могут составлять значительную долю по объему и весу конечного продукта, что снижает его пригодность к переработке для вторичного использования. В настоящем изобретении в значительной степени уменьшено количество материала, требуемого для замедления или иного предотвращения слипания, и тем самым снижено содержание добавок в пленке, что делает продукт более пригодным к переработке для вторичного использования и/или компостирования. В одном из вариантов осуществления неорганический нанослой имеет толщину менее 10 нм, более предпочтительно в среднем менее 5 нм. За счет малой толщины такой неорганический нанослой легче разрушается на более мелкие фрагменты, что повышает его степень пригодности к переработке. По существу, двуокись кремния часто используется в качестве добавки для повышения прочности и долговечности полимеров. В одном из вариантов осуществления изобретения предложен неорганический поверхностный нанослой, который изменяет объемные физические свойства полимерной основы пленки менее чем на 1% по сравнению с повторной переработкой необработанного полимера.

В случае биоразлагаемых полимеров, таких как ПМК и ПГА, наносимый на них барьерный слой может снижать способность к разложению изготовленного из них изделия. Эффективный барьерный слой уменьшает проникание влаги или кислорода, который может способствовать процессу разложения пленочной упаковки. При наличии множества барьерных слоев упаковка может не разлагаться, поскольку материал сердцевины пленочной подложки (из-за барьерного слоя с обеих сторон) никогда не подвергается воздействию соответствующей среды для разложения. В одном из вариантов осуществления настоящего изобретения предложено формирование неорганического нанопокрытия, которое не создает непроницаемый барьер, но обеспечивает последующее осаждение слоев для нанесения графики, клейких слоев или высококачественного барьерного слоя на неорганическое нанопокрытие на установке для вторичной обработки (а не на исходной производственной линии, на которой формируется базовая полимерная пленка и предложенное в изобретении нанопокрытие). Неорганический нанослой может осаждаться с обеих сторон, и пленка может использоваться множеством способов.

Одним из основных применений гладкого слоя неорганического нанопокрытия является последующее формирование на нем барьерного слоя. Тонкопленочные барьерные слои на основе металлов или окисей металлов лучше сцепляются и являются более эффективными при осаждении на гладкие поверхности без дефектов. Такие поверхности легко формируются при изготовлении полимерных пленок, но в результате добавления антиадгезивных средств, которые в настоящее время используются в отрасли, увеличивается шероховатость и количество дефектов на поверхности пленки, при этом среднеквадратичное отклонение обычно составляет более 100 нм. За счет одной из главных особенностей настоящего изобретения среднеквадратичное отклонение составляет менее 30 нм, более предпочтительно менее 10 нм, в некоторых случая менее 5 нм.

В полимерных пленках широко используются улучшители скольжения для улучшения обработки и предотвращения слипания пленки. Эти вещества действуют как "масло" и предотвращают слипание поверхностей, в результате чего пленка не слипается при последующем хранении или прохождении через ролики и намоточные устройства. В одном из вариантов осуществления настоящего изобретения пленка не содержит улучшителей скольжения. В другом варианте осуществления предусмотрены низкие величины среднеквадратичного отклонения с регулированием смачивающей способности поверхности. Натяжение поверхность может регулироваться путем сочетания шероховатой поверхности слоя неорганического нанопокрытия и прерывающего материала на поверхности. Для последующего сцепления материалов неорганического барьерного слоя желательно, чтобы поверхность являлась восприимчивой к ионному или ковалентному связыванию с металлами или окисями металлов. Поверхности окисей обеспечивают отличное связывание как с металлическими, так и металлооксидными барьерными слоями при наличии покрытия с гладкой поверхностью. Гладкость усиливает способность формировать барьерный слой. Для применения в качестве барьерного слоя поверхность должна иметь малую степень текстурирования как в нанометрическом, так и микрометрическом масштабе.

Одним из условий успешного нанесения таких граничных слоев является их формирование в процессе формирования полимерной пленки и до ее наматывания. Для изготовления пленок используют ряд методов, включая литье из раствора и выдувание. Эти методы обычно осуществляются в условиях окружающей атмосферы и давления на крупных производственных линиях, в результате чего вакуумное осаждение становится не только дорогостоящим, но и экономически нецелесообразным. Соответственно, наилучшим способом создания такого межповерхностного слоя нанопокрытия согласно изобретению является формирование пленок одновременно с неорганическим межповерхностным слоем нанопокрытия при давлении окружающей среды с использованием низкотемпературных полимеров. Особенности этого способа применительно к такому методу, как CCVD, описаны в патенте US 5652021 (на имя Hunt и др.) и в патенте US 5863604 (на имя Hunt и др.), содержание которых в порядке ссылки включено в настоящую заявку.

В одном из вариантов осуществления предложен такой межповерхностный слой, формируемый в процессе поточного изготовления, в качестве отличного базового слоя, на который впоследствии может быть осажден барьерный слой. Неорганический межповерхностный слой также облегчает наматывание пленки за счет предотвращения слипания соседних поверхностей пленки в рулоне. После формирования неорганического межповерхностного слоя он имеет нелипкую сухую поверхность, которая препятствует слипанию полимеров. Затем пленка может легко обрабатываться, поскольку неорганический межповерхностный слой имеет такой состав, что он не слипается и не сцепляется с противолежащей поверхностью полимера при сматывании пленки в рулон или ее наслаивании. Материал слоя неорганического нанопокрытия прочно сцепляется с исходной поверхностью пленочной подложки, поскольку его предпочтительно осаждают из паровой фазы, и при конденсации покрытие сцепляется с поверхностью пленочной подложки с силой, выдерживающей испытание на отслаивание. Это является признаком связей химического, ионного или ковалентного типа в отличие от электростатических или ван-дер-ваальсовых связей, которые являются значительно более слабыми. Эта прочность сцепления с подложкой важна, поскольку до формирования упаковки пленка может многократно подвергаться процессу наматывания, и в противном случае слой нанопокрытия может отслаиваться, перемещаться на прилегающую поверхность полимера, или любая барьерная пленка, сформированная на слое нанопокрытия, может отслаиваться на неотчетливой границе, что приводит к разрушению барьерного слоя или многослойной структуры. По существу, без нанесения граничного нанослоя на поверхность пленочной подложки может затрудняться осаждение впоследствии барьерного слоя, или он может недостаточно прочно сцепляться непосредственно с подложкой полимерной пленки.

В одном из вариантов осуществления граничный слой нанопокрытия требуется наносить только на одну наружную поверхность пленочной подложки, но он также может наноситься не только на одну поверхность пленочной подложки, чтобы дополнительно препятствовать слипанию. В таком варианте осуществления за счет нанесения граничного слоя нанопокрытия на обе поверхности пленки уменьшается необходимость использовать добавки, которые стоят дороже, чем базовый полимер, а также уменьшают пригодность полимера к переработке для вторичного использования, как описано ранее.

В одном из вариантов осуществления основной поверхностью пленочной подложки для нанесения покрытия, если желательно последующее нанесения барьерного покрытия, является более гладкая из наружных поверхностей пленочной подложки. Обычно одна сторона пленки имеет поверхность, структурированную с помощью антиадгезива, который образует текстурированную поверхность, обеспечивающую прохождение воздуха, а также ослабляющую слипание слоев вследствие контакта. Эта пропускающая воздух поверхность может быть важна при скоростном наматывании и обработке пленки, чтобы воздух мог попадать в пленку и выходить из пленки в процессе наматывания, и может быть очень важна при последующей вакуумной обработке.

Как указано выше, известно, что для формирования эффективного барьерного слоя в ходе последующих операций обработки важно, чтобы поверхность пленочной подложки являлась гладкой. Хотя скользящий слой нанопокрытия может наноситься на более шероховатые или гладкие пленки, для тонкопленочных барьеров требуется гладкая поверхность без особенностей рельефа, который могут мешать или препятствовать осаждению тонкопленочного материала на основную часть всей поверхности. Предпочтительно, чтобы по меньшей мере 90%, более предпочтительно, более 99% поверхности было доступно для осаждения материала из паровой фазы и не имело шероховатостей, способных создавать затенение или дефекты тонких пленок. Также важно, что неорганический слой являлся очень гладким и влиял на формирование поверх него плотного равномерного сплошного тонкопленочного барьерного слоя. Столбчатая текстура неорганического нанослоя нарушает последующее формирование вакуумного или другого тонкопленочного барьерного слоя. Конечной целью является возможность последующего формирования барьерного слоя, обеспечивающего скорость пропускания кислорода (СПК) менее 10 и скорость пропускания водяного пара (СПВП) менее 2, более предпочтительно СПК<2 и СПВП<1, еще более предпочтительно СПК<1 и СПВП<0,2. В одном из вариантов осуществления осаждаемый впоследствии барьерный слой является проницаемым для света в видимом спектре, при этом без труда достижимо менее чем 2% отличие светопроницаемости от светопроницаемости пленки без покрытия. За счет создания промежуточного показателя преломления светопроницаемость может быть даже выше, чем у пленки без покрытия. В альтернативных вариантах осуществления осаждаемый впоследствии барьерный слой может являться просвечивающим или непрозрачным в зависимости требований эффективного применение пленочной подложки с покрытием в гибкой упаковке или другом предусмотренном конечном использовании.

Настоящее изобретение обеспечивает незначительное воздействие на окружающую среду и возможность получения более безопасного упаковочного материала за счет уменьшения числа органических химических веществ, используемых в полимерной пленочной подложке. Такие добавки могут представлять угрозу здоровью или снижать качество пригодного для переработки материала. Двуокись кремния и другие соединения, используемые в настоящем изобретении, распространены в земной коре, часто используются в качестве пищевых добавок, и в течение многих лет используются в безопасных стеклянных емкостях. Соответственно, в описанном изобретении используется множество безопасных неорганических материалов, применение которых не оказывает вредного воздействия на окружающую среду.

Некоторые подложки полимерных пленок соединены друг с другом и образуют многослойные структуры, которые могут разлагаться или распадаться под действием микроорганизмов. В одном из вариантов осуществления настоящего изобретения предложен тонкий слой неорганического нанопокрытия, который служит не только как барьерный слой. Например, такой слой неорганического нанопокрытия может использоваться в качестве заменяющего скользящего слоя, и не только при необходимости будущих барьерных слоев в процессе вторичной обработки. При этом может изготавливаться многослойная упаковка с отличным сцеплением слоев за счет нанесения описанного в изобретении слоя неорганического нанопокрытия. Кроме того, поскольку через слой неорганического нанопокрытия могут проходить влага, кислород и свет, структуры компостируемой полимерной пленки способны разлагаться. Помимо этого, антиадгезивы и улучшители скольжения в зависимости от их химической природы могут обладать определенной степенью токсичности в отношении окружающей среды, определяемой семейством стандартов ASTM D6400 на пригодность для компостирования. Неорганическое нанопокрытие, содержащее должным образом выбранный металл, такой как кремний, обеспечивает тонкое покрытие, которое не препятствует компостированию пленочной подложки, не обладает доказанной токсичностью для людей и оказывает минимальное воздействие на окружающую среду.

В одном из вариантов осуществления для осаждения нанослоев двуокиси кремния (SiOx) и/или других неорганических окисей на поверхность подложки в условиях открытой атмосферы используется устройство PECVD или CCVD, за счет чего увеличивается поверхностная энергия подложки и улучшается сцепление металлического барьерной слоя с подложкой. В одном из вариантов осуществления устройство PECVD или CCVD встроено в поточную линию по изготовлению пленочной подложки и служит для грунтования подложки с целью последующей металлизации и/или обработки с целью уменьшения слипания до сматывания в рулон.

В различных вариантах осуществления настоящего изобретения также предложены устройство и способы нанесения барьерного слоя на поверхность подложки в открытой атмосфере. Описанные устройство и способ предусматривают прямое сжигание жидкостей и/или паров, содержащих химические предшественники или реагенты для осаждения на поверхность материала подложки в открытой атмосфере. При сгорании материалов, таких как органоалюминиевые соединения с окислителем, образуются окиси металлов, такие как окиси алюминия и пар и/или газ в открытой атмосфере, который направляется на поверхность подложки, в результате чего происходит осаждение на нее желаемого покрытия.

Конструкция и действие устройства CCVD и оборудования описаны в патентах US 5652021, 5997956 и 6132653, содержание которых в порядке ссылки включено в настоящую заявку. Рассмотрим фиг. 2А, на которой показана общая схема устройства 40, которое используется для осуществления процесса осаждения покрытия. Химические предшественники 42 могут представлять собой раствор растворителя и реагентов, состоящий из горючих или негорючих растворителей, смешанных с жидкими, парообразными или газообразными реагентами, которые подаются в сопло 44 или другое воспламеняющее устройство. Используемый термин "сопло" относится в целом к любому устройству, способному воспламенять подаваемое топливо, включая устройства для огневой обработки. Химические предшественники 42 воспламеняются в присутствии окислителя 46, в результате чего образуется пламя 48. По мере горения раствора или смеси химических предшественников 42 реагент вступает в реакцию с образованием неорганического пара, который выделяется пламенем 48 вместе с другими горячими газами 50 и продуктами сгорания. Подложка 52 для нанесения покрытия расположена вблизи пламени 48 в области газов 50.

В одном из вариантов осуществления подложка 52 ориентирована по касательной к пламени 48, или, как показано на фиг. 2Б, подложка 52 ориентирована наклонно к пламени 48 или под любым углом к концу 54 пламени 48, в результате чего горячие газы 50, содержащие парообразный реагент, контактируют с поверхностью 56 подложки для нанесения покрытия. В различных вариантах осуществления подложка 52 может состоять из пленки или композиционной пленки, содержащей ориентированный полипропилен (ОНИ), полиэтилен (ПЭ), полимолочную кислоту (ПМК), полигидроксиалканоат (ПГА), полиэтилентерефталат (ПЭТР), другие сложные полиэфиры или другие известные полимерные, биополимерные, бумажные или другие целлюлозные подложки, используемые по отдельности или в сочетании, как известно из техники.

На фиг. 2Б показано устройство 40, аналогичное устройству, показанному на фиг. 2А, но сконфигурированное на нетурбулентную огневую обработку, рассчитанную на химические предшественники, содержащие газообразные предшественники 42 и растворы 46 негорючих носителей. Пламя 48, создаваемое соплом 44a, обычно имеет характеристики внутреннего пламени 48a, образующего восстановительную область, в которой сгорает большая часть окислительного газа, подаваемого с реагентом, и внешнего пламени 48b, образующего окислительную область, в которой избыток топлива окисляется любым окислительным газом в атмосфере. В этом примере осуществления подложка расположена под косым углом к концу 54 пламени 48, в результате чего горячие газы и/или пары 50, содержащий парообразный реагент, контактирую с поверхности 56 подложки 52.

Как показано на фиг. 2А, в сопло 44 подается смесь 46 предшественников. В сопло 44 также каким-либо образом отдельно подается окислитель 46, или используется окислитель, присутствующий в технологической атмосфере, или окислитель может отдельно подаваться в технологическую атмосферу или точку воспламенения, или окислитель может присутствовать в смеси реагентов. В проиллюстрированном варианте осуществления раствор 42 химических предшественников воспламеняется в присутствии окислителя 46 и сгорает в пламени 48 с выделением тепла, газов и/или паров 50. При выделении тепла происходит испарение любых присутствующих жидких растворов реагентов и повышение температуры подложки 52, в результате чего улучшается поверхностная диффузия покрытия, которое более равномерно осаждается на поверхность 56 подложки.

При осаждении покрытия на подложки методом CCVD или PECVD предпочтительны определенные условия осаждения. Во-первых, подложка должна находиться в зоне, в которой излучаемая пламенем энергия и выделяемые пламенем горячие газы нагревают ее в достаточной степени для обеспечения поверхностной диффузии. Эта температурная зона присутствует на участке, проходящем приблизительно от середины пламени на определенное расстояние дальше конца пламени. Температура пламени может регулироваться до некоторой степени путем изменения соотношения окислителя и топлива, а также путем добавления инертных газов в подаваемый газ или негорючих смешиваемых жидкостей в подаваемый раствор. Во-вторых, предшественники на основе металлов должны испаряться с целью изменения их химического состояния до желаемого состояния. В случае окисей это происходит, если в пламени присутствует достаточно кислорода. Реакционная способность предшественников также повышается за счет высоких температур, энергии излучения (энергии инфракрасного, ультрафиолетового и другого излучения) и плазмы пламени. Наконец, в случае монокристаллических пленок осаждаемый материал должен находиться в паровой фазе с незначительным осаждением или без осаждения стабильных частиц. Образование частиц может подавляться путем поддержания низкой концентрации растворенных веществ и путем сведения к минимуму расстояния и тем самым времени перемещения между местом протекания реакции и местом нахождения подложки. За счет сочетания этих различных факторов можно предусмотреть расположение зоны наилучшего осаждения вблизи языка пламени. Если раствор распыляют, капли могут достигать подложки, расположенной слишком близко к пламени, в результате чего у получаемой пленки могут иметься определенные пиролитические характеристики. В действительности, в некоторых конфигурациях при наличии крупных капель или при использовании некоторых реагентов может быть невозможным избежать пиролиза распыляемого вещества.

В одном из вариантов осуществления настоящего изобретения также может использоваться плазменная горелка аналогично пламенному устройству с достижением аналогичных результатов. Химические предшественники распыляют посредством плазменной горелки и осаждают на подложку. Реагенты и другие материалы, подаваемые посредством плазменной горелки, нагревают и, в свою очередь, нагревают поверхность подложки преимущественно таким же образом, как в описанном варианте осуществления с использованием пламени. В случае плазмохимического осаждения из паровой фазы (PECVD) могут использоваться более низкие температуры плазмы, чем при традиционном плазменном напылении, поскольку для вступления химических предшественников в реакцию требуется меньше тепла. В результате, реакция химических предшественников протекает при более низких температурах, что позволяет выгодно использовать подложки с низкими температурами плавления. Осаждение покрытия на подложку происходит в результате поступления плазменного газа, содержащего заряженные ионы, в направлении подложки. Например, газообразную смесь или раствор химических предшественников подают в плазменное пламя, в результате чего химическим путем образуется пар. Раствор химических предшественников может содержать неорганические окиси металлов, такие как окись алюминия или окись кремния. После окисления образующиеся ионы преимущественно в газообразной форме направляются на поверхность подложки, в результате чего на поверхности подложки образуется твердое покрытие обычно толщиной от 1 до 50 нанометров.

В целом, CCVD может осуществляться, пока горит пламя, обычно независимо от температуры пламени или температуры поверхности. Температура пламени зависит от типа и качества используемого реагент, растворителя, топлива и окислителя, а также формы и материала подложки, и может определяться специалистом в данной области техники с учетом конкретного реагента, растворителя, топлива, окислителя и других компонентов и условий осаждения. Предпочтительная температура пламени вблизи поверхности осаждения на линии подвижного полотна составляет от около 800°C до 1300°C. Поскольку пламя может гореть в широком интервале давлений, процесс CCVD может осуществляться при давлении от около 10 торр до нескольких тысяч торр, но предпочтительно при атмосферном давлении для облегчения его применения на линии по производству полимерной пленки. Аналогичным образом, если для осаждения покрытия используется плазма, температура плазмы может составлять от около 400°C до около 1200°C. Температура подложки в процессе CCVD также может изменяться в зависимости от типа желаемого покрытия, материала подложки и характеристик пламени. В целом, предпочтительная температура на поверхности подложки термочувствительных полимерных пленок составляет от около 40°C до 70°C.

Скорость осаждения покрытия на подложку может изменяться в широких пределах в зависимости, в том числе, от качества покрытия, толщины покрытия, реагента, материала подложки и характеристик пламени. Например, в случае более длительного осаждения формируется более толстое покрытие при условии относительно постоянной интенсивности пламени, менее пористые покрытия при условии относительно более низкой интенсивности пламени или более пористые или столбчатые покрытия при условии относительно более высокой интенсивности пламени. Аналогичным образом, если желательно покрытие более высокого качества, может потребоваться более длительное осаждение с более низкой интенсивностью, а грубое или текстурированное покрытие может формироваться относительно быстро с более высокой интенсивностью подачи предшественников. Специалисты в данной области техники способны определять интенсивность и время осаждения, необходимые для получения желаемого покрытия. Типичные скорости осаждения на продукт с нанопокрытием, изготовленный с использованием устройства и способов согласно изобретению, составляют от около 10 нм/мин до около 1000 нм/мин, при этом время осаждения на поверхность пленки обычно составляет от 0,1 до 10 секунд.

Как описано выше, в одном из вариантов осуществления раствором химических предшественников является жидкий реагент, растворенный в жидком растворителе. Тем не менее, могут использоваться твердые, жидкие, парообразные и газообразные реагенты с жидким или газообразным растворителем при условии, что поток химических предшественников, подаваемый в пламя, обычно является по природе жидким или газообразным.

На фиг. 2В проиллюстрирован один из вариантов осуществления изобретения, в котором используется источник перенаправления пламени с целью снижения температуры. Для перенаправления пламени применяется воздушный шабер 49, расположенный под углом к пламени 48, для перенаправления газов и/или паров 50. Воздушный шабер 49 направляет воздушный поток в поток 50 пара, выходящий из пламени 48. Тем самым поток 50 пара эффективно перенаправляется в желаемом направлении поверхности 56 подложки и одновременно отклоняется тепловой поток, сопутствующий пламени 48, во избежание перегрева или плавления подложки 52, на которую осаждают пар 50. Этот способ обеспечивает рассеяние тепла, направляемого на подложку 52 тепловым потоком пламени 48, и тем самым обеспечивает осаждение желаемого покрытия на поверхность 56 подложки при более низких температурах. Вариант осуществления с перенаправлением пламени также служит для рассеяния газа потока 50 газа и/или пара, выходящего из пламени 48, за счет чего расширяется осаждаемый поток 50, который направляется на поверхность 56 подложки и увеличивается покрываемая им площадь. В одном из альтернативных вариантов осуществления может применяться метод электромагнитного или электрического перенаправления осаждаемых ионов и/или частиц, испускаемых источником пламени и/или плазмы, на поверхность подложки. В этом варианте осуществления источник пламени и/или плазмы изначально испускает поток ионов и/или частиц и любое сопутствующее тепло в направлении, преимущественно параллельном пленочной подложке для осаждения покрытия. Известными из техники способами генерируется поле с электрическим потенциалом, которое проходит через часть пленочной подложки и перенаправляет и/или ускорят поток ионов и/или частиц, испускаемых источником пламени и/или плазмы, на поверхность пленки. При этом облегчается разрыв химических связей внутри молекул полимера, что приводит к быстрому образованию свободных радикалов. В результате происходит осаждение желаемого нанопокрытия на поверхность пленки без переноса сопутствующего тепла на поверхность пленки, и тем самым предотвращается потенциальное плавление пленочной подложки в процессе осаждения.

На фиг. 2Г проиллюстрирован один из вариантов осуществления изобретения, в котором используется многоголовочный пламенный блок 60, который действует аналогично устройству для огневой обработки и обеспечивает зону пламени заданной протяженности, позволяющую обрабатывать подложку желаемой ширины, которая перемещается вдоль пламени. Продольная ось пламени равна ширине подаваемого материала для нанесения нанопокрытия. В этом варианте осуществления многоголовочный пламенный блок 60 содержит сопло 62, имеющее трубку с разнесенными отверстиями в ней. В сопло 62 подаются химические предшественники 61, которые также могут включать окислитель, и после их воспламенения образуется купольное пламя 64 или линейное пламя, и выделяются горячие газы и/или пары 66. Поскольку подложка 52 для нанесения покрытия находится вблизи купольного пламени 64 в области горячих газов и/или паров 66, содержащих парообразный реагент, они контактируют с поверхностью 56 подложки, и на нее осаждается покрытие. Устройство для огневой обработки или многоголовочный пламенный блок 60 улучшает непрерывность и увеличивает толщину покрытия, осаждаемого на поверхность 56 подложки, благодаря расширению области 66 горячих газов и/или паров за счет использования множества источников пламени. Многоголовочный пламенный блок 60, показанный на фиг. 2Г, имеет сопло 62, совмещенное с отверстиями, ориентированными в плоскостном линейном направлении. Тем не менее, предусмотрены другие варианты осуществления, в которых может использоваться множество головок или сопел с двухмерной или трехмерной конфигурацией, такой как в форме квадрате, ромбоида, цилиндра, которые могут размещаться относительно обрабатываемой пленки в зависимости от потребностей пользователя. Промышленные устройства для огневой обработки способны эффективно обеспечивать желаемое нанопокрытие. Соответственно, вариант осуществления, проиллюстрированный на фиг. 2Г, не следует интерпретировать как ограничивающий описанное изобретение.

На фиг. 3А проиллюстрирован один из вариантов осуществления описанной установки для CCVD и/или PECVD, интегрированной в установку 70 для разматывания-наматывания и нанесения покрытия в стандартных производственных условиях. В проиллюстрированном варианте осуществления разматывающее устройство 76 разматывает пленку 78 с валика 86, а наматывающее устройство 74 наматывает пленку 78 на намоточный стержень 84. Камера 72 сгорания, в которой помещается описанный блок 82 CCVD и/или PECVD, объединена с разматывающим/наматывающим устройствами 76 и 74. Камера 72 сгорания образует негерметичное пространство, в котором помещается блок 82 CCVD и/или PECVD с целью обеспечения безопасности пользователя и окружающего оборудования и сведения к минимуму загрязнения посторонними веществами. В процессе разматывания-наматывания пленочную подложку 78 через валики вытягивают из разматывающего устройства 76 и наматывают на раскатной цилиндр 80. После нанесения нанопокрытия и выхода из камеры 72 пленочную подложку 78 наматывают на намоточный стержень 84. Раскатной цилиндр 80 вращается и наматывает и/или вытягивает подложку 78 вблизи горячих газов и/или паров, выделяемых блоком 82. В проиллюстрированном варианте осуществления раскатной цилиндр 80 расположен над блоком 82 с целью доведения до максимума площади поверхности контакта с восходящими горячими газами и/или парами, генерируемыми блоком 82, в результате чего обеспечивается эффективное осаждение на подложку 78 материала покрытия, содержащегося в горячих газах и/или пара. В различных предусмотренных вариантах осуществления раскатной цилиндр 80 может содержать регулятор температуры крутить для придания определенной температуры подложке и обеспечения разности температур подложки 78 и горячих газов и/или паров, выделяемых блоком 82, что способствует использованию подложек с низкими температурами плавления без их повреждения в способе и устройстве согласно изобретению.

Описанный процесс металлизационного грунтования может осуществляться во время (в процессе) или после изготовления пленки. Поверхность поточно изготавливаемой пленки обычно является чистой и не содержит загрязнителей, что делает ее идеальной для грунтования, поскольку не требуется обеспечивать чистоту пленки после изготовления. Например, на поверхности пленочной подложки в условиях после изготовления может скапливаться пыль, частицы антиадгезива или добавки. Эти условия могут затруднять обеспечение равномерного грунтовочного покрытия в процессе грунтования, осуществляемого после изготовления пленки и хранения в течение определенного времени. Поскольку добавки также могут проникать через неорганический нанослой, поскольку он не является барьерным слоем, желательно не использовать эти добавки в пленке.

На фиг. 3Б проиллюстрирован один из вариантов осуществления изобретения, в котором блок CCVD и PECVD объединен с линией 100 по производству двухосноориентированной пленочной подложки. В проиллюстрированном варианте осуществления двухосноориентированную пленочную подложку 102 формируют в экструдере 104. Экструдер 104 имеет множество подающих каналов для изготовления пленки, состоящей из различных слоев, которые плавятся совместно при экструзии и образуют основную многослойную пленку. Затем пропускают пленочную подложку 102 через охладитель 106 и растягивают в направлении обработки (продольном) в продольном растяжном устройстве 108 и в поперечном направлении в поперечном растяжном устройстве 110. Затем пропускают пленочную подложку через блок 112, в котором на нее наносят желаемую неорганическую грунтовку, нанослой антиадгезива и/или барьерное покрытие, как описано в изобретении. Затем наматывают пленочную подложку с покрытием на переносной рулон в наматывающем устройстве 114 для дальнейшей обработки или отгрузки. Полученное покрытие содержит неорганический поверхностный нанослой, который прерывает полимерную сетку и предотвращает ее самосшивание при хранении в виде многослойного рулона или множества листов в типичных производственных условиях.

Следует отметить, что для нанесения покрытия в вариантах осуществления, проиллюстрированных на фиг. 3А и 3Б, могут использоваться устройства и способы плазмохимического осаждения из паровой фазы (PECVD). Проиллюстрированные варианты осуществления не следует интерпретировать в качестве ограничения способов CCVD. Плазма может управляться электромагнитным полем вблизи ее источника для направления ионов, генерируемых плазменной реакцией, на поверхность подложки для нанесения покрытия. Соответственно, CCVD не ограничено изготавливаемым продуктом, и является лишь одним из способов, используемых для изготовления описанного продукта на линии по производству первоначальной пленки.

На фиг. 4 показана блок-схема, иллюстрирующая один из вариантов осуществления подложки 120 с покрытием. В проиллюстрированном варианте осуществления грунтуют пленочную или бумажную подложку 122 слоем 124 чистой или преимущественно чистой двуокиси кремния. После этого покрывают подложку 122 со слоем 124 двуокиси кремния дополнительным оксидным слоем 126 окиси и затем оксидным или металлооксидным слоем 128. Оксидные слои 126, 128 могут состоять из двуокиси кремния, смешанной с дополнительной химической добавкой или "присадкой" с целью повышения способности грунтованной поверхности 124 вступать в реакцию с дополнительными желаемыми покрытиями. В одном из вариантов осуществления металлический барьерный слой, осаждаемый с помощью устройства и способа согласно изобретению, имеет толщину от 5 до 50 нм и оптическую плотность более 30%. Металлический барьерный слой может содержать алюминий, медь, железо, марганец, цинк и/или другие металлы в зависимости от потребностей пользователя. В других вариантах осуществления слоем 128 является оксидный слой, осаждаемый путем CCVD, или слоем 128 является металлический слой, осаждаемый методом традиционной вакуумной металлизация.

С целью описания некоторых вариантов осуществления устройства и способа согласно изобретению приведены следующие далее примеры. Ознакомившись с описанными примерами, специалисты в данной области техники смогут применить устройство и способы согласно изобретению в других способах химического осаждения, и такие применения считаются входящими в объем описанного изобретения. Примеры приведены в целях иллюстрации, и не должны интерпретироваться в качестве ограничения объема изобретения. В примерах осаждение грунтовочного покрытия осуществлялось методом CCVD в атмосферных условиях. Во всех случаях использовались негерметизированные оболочки и местная вентиляция для удаления остаточных газообразных продуктов сгорания. Химические предшественники, состояли из TEOS в среде метана, подаваемой через устройство для огневой обработки пленки при температуре пламени от 800 до 1200°C.

Пример 1

Поточная огневая обработка ориентированной полипропиленовой пленки В одном из примеров экструдировали и ориентировали полипропиленовую пленку на производственной линии. Пленка общей толщиной 70 единиц (18 мкм) состояла из поверхностного слоя из полипропилена марки Total Petrochemical 8573, сердцевины из полипропилена марки Total Petrochemical 3371 и противоположного поверхностного слоя из полипропилена марки Total Petrochemical 3371. До наматывания готовой экструдированной и ориентированной пленки осуществили огневую обработку поверхностного слоя 8573. В результате только огневой обработки этой пленки незначительно улучшились ее восприимчивость к металлизации.

Огневая обработка осуществлялась с использованием 2-футовой секции горелки 424-HCW-15/6Ft производства компании Ensign Ribbon Burner. Для регулирования подачи воздуха в пламя на уровне около 2 кубических футов/мин использовался расходомер King Instruments 7530. Для измерения подачи потока метана в пламя использовался массовый расходомер производства компании Alicat Scientific (модель MC-10SLPM). Подача метана в пламя была установлена на уровне 8,3 стандартных литров/мин. Поток метана смешивался с воздушным потоком до поступления в горелку и затем сжигался.

Полипропиленовая пленка с поперечной ориентацией выходила с линейной скоростью приблизительно 80 футов/мин и проходила через охлаждающий барабан, в котором поддерживалась температура 45°C. Горелка находилась в нижней мертвой точке барабана, пламя было направлено вверх с зазором 5 мм между поверхностью горелки и поверхностью барабана. Газообразные продукты горения выпускались через прямоугольный канал длиной приблизительно 16 дюймов, шириной 2 фута и высотой 1 дюйм. Канал находился непосредственно за горелкой и был сконструирован таким образом, что его верхней стенкой служила сама пленка. За счет этого увеличивалось время контакта между горячими парами и поверхностью пленки.

Затем пленку намотали для последующего использования, в данном случае для традиционной вакуумной металлизации. Обработанную пламенем поверхность 8573 пленки металлизировали металлическим алюминием до минимальной оптической плотности 2,3. Определили скорость пропускания кислорода (СПК) металлизированной пленкой при температуре 23°C с использованием сухого кислорода, которая составила 1801 см3/(м2/сутки). Определили скорость пропускания водяного пара (СПВП) при температуре 38°C и относительной влажности 90%, которая составила 6,09 г/(м2/сутки).

Для сравнения у Тоск, Richard W., "Permeabilities and Water Vapor Transmission Rates for Commercial Films", Advances In Polymer Technology, том 3, выпуск 3, стр. 223-231, Fall (1983) описана ориентированная полипропиленовая пленка, имеющая скорость пропускания кислорода 2092 см3-мил/м2/сутки [указанную как 135 см3-мил/(м2-сутки-при атм. давлении)], что соответствует 2988 см3/(м2/сутки) для пленок толщиной 70 единиц, использованных в данном примере. У Tock описана ориентированная полипропиленовая пленка, имеющая скорость пропускания водяного пара 5,1 г-мил/(м2/сутки) [указанную как 0,33 г-мил/(м2-сутки-при атм. давлении)], что соответствует 7,3 г/(м2/сутки) для пленок толщиной 70 единиц, использованных в данном примере. Не подвергнутые пламенной обработке пленки из необработанного ориентированного полипропилена (ОПП) толщиной 70 единиц имели СПК>2000 см3/м2/сутки, что выходит за предельные условия испытаний MOCON Oxtran. Такие же пленки из необработанного ОПП имели СПВП 8,14 г/(м2/сутки), что приблизительно согласуется с данными Tock. Огневая обработка и металлизация обеспечивают повышение на 40% эффективности противокислородного барьера (уменьшение СПК) по сравнению с данными Tock и повышение на 25% эффективности влагонепроницаемого барьера (уменьшение СПВП) по сравнению с пленкой из необработанного ОПП.

Пример 2

Поточное осаждение грунтовочного металлизационного слоя на основе SiO2 на ориентированную полипропиленовую пленку

В целях сравнения осуществили поточное пламенное осаждение двуокиси кремния (CCVD) на поверхностный слой 8573 такой же ориентированной полипропиленовой пленки 8573/3371/3371 по Примеру 1 такой же общей толщины 70 единиц (18 мкм). Оборудование являлось таким же, как в Примере 1, за единственным исключением того, что дополнительно использовали массовый расходомер и барботер для ввода предшественника двуокиси кремния. Осуществили осаждение двуокиси кремния и огневую обработку того же поверхностного слоя 8573, что и в Примере 1. Подача воздуха в пламя осуществлялась со скоростью 2 кубических фута/мин. Для определения скорости подачи потоков метана в пламя использовали два массовых расходомера Alicat Scientific модели MC-10SLPM. Скорость подачи основного потока метана в пламя составляла 6,9 стандартных литров/мин, а скорость подачи потока метана в барботер составляла 1,4 стандартных литров/мин. Поток газообразного метана поступал в нагретый барботер, содержащий тетраэтоксисилан (TEOS, 98%, Aldrich) в качестве предшественника двуокиси кремния. Барботер был нагрет до 40°C, чтобы обеспечить соответствующее давление пара, а выходная линия барботера была нагрета до 45°C для предотвращения конденсации паров TEOS. Поток метана из барботера, обходной поток метана и поток горючей смеси смешивались до подачи в горелку и сгорали на выходе из горелки.

Полипропиленовая пленка с поперечной ориентацией выходила с линейной скоростью приблизительно 80 футов/мин и проходила через охлаждающий барабан, в котором поддерживалась температура 45°C. Горелка находилась в нижней мертвой точке барабана, пламя было направлено вверх с зазором 5 мм между поверхностью горелки и поверхностью барабана. Газообразные продукты горения выпускались через прямоугольный канал, как в Примере 1.

Смотали пленку с покрытием и направили на стадию традиционной вакуумной металлизации. Металлизировали покрытую двуокисью кремния поверхность пленки металлическим алюминием до минимальной оптической плотности 2,3. Определили скорость пропускания кислорода металлизированной пленкой при температуре 23°C с использованием сухого кислорода, которая составила 63,1 см3/(м2/сутки). Определили скорость пропускания водяного пара при температуре 38°C и относительной влажности 90%, которая составила 1,80 г/(м2/сутки).

Осаждение двуокиси кремния и металлизация пленки из ОПП обеспечивает повышение на 98% эффективности противокислородного барьера (уменьшение СПК) по сравнению с данными TocK по Примеру 1 и повышение на 78% эффективности влагонепроницаемого барьера (уменьшение СПВП) по сравнению с пленкой из необработанного ОПП по Примеру 1. Также значительно повысилась эффективность барьера по сравнению с Примером 1, в котором использовались такие же условия пламенной обработки за исключением осаждения двуокиси кремния.

Пример 3

Слой металлизации, нанесенный валком на ПМК полимер, подвергнутый пламенной обработке с использованием жидкого топлива

В качестве примера и в целях сравнения сначала подвергли пламенной обработке двухосноориентированную полимерную подложку из ПМК с внутренней стороны рулона. Использовали следующие стандартные условия пламенной обработки с использованием источника жидкого топлива и распылением жидкости на капли субмикронного размера. Горючий растворитель, содержащий растворитель на основе толуола или спирта, подали через распылитель со скоростью 4 мл/мин. Затем сожгли распыленный растворитель в пламени вблизи полимерной подложки. За три приема подвергли поверхность полимерной пленки пламенной обработке при температуре газового пламени на ее поверхности 550°C, скорости перемещения 2000 дюймов/мин и размере шага 0,25 дюйма. Затем путем напыления осуществили осаждение алюминиевого слоя металлизации на подвергнутую пламенной обработке поверхность. Определили СПК при температуре 23°C с использованием 100% сухого кислорода. Полученная СПК составляла 7,18 см3/(м2/сутки), что значительно лучше, чем более 350 см3/(м2/сутки) у необработанного двухосноориентированного ПМК полимера и более 14,09 см3/(м2/сутки) у металлизированного алюминием необработанного двухосноориентированного полимера из ПМК с внутренней стороны рулона.

Пример 4

Осуществляемое в вытяжном шкафе жидкотопливное CCVD металлизационного грунтовочного слоя на основе SiO2 на ПМК

С целью осаждения с использованием жидкого топлива граничного слоя грунтовочного нанопокрытия на основе SiO2 на двухосноориентированную полимерную подложку из ПМК с целью металлизации использовали следующие стандартные условия обработки. Подали раствор для CCVD, содержащий горючий растворитель и предшественник TEOS в концентрации 9,0 мМ, со скоростью 4 мл/мин через распылитель, рассчитанный на формирование капель субмикронного размера. Сожгли распыленный раствор в пламени напротив полимерной пленочной подложки. Затем за два приема осуществили осаждение нанопокрытия на основе SiO2 при температуре газа на поверхности 400°C, скорости перемещения 1000 дюймов/мин и размере шага 0,25 дюйма. До осаждения SiO2 подвергли полимерную подложку из ПМК однократной пламенной обработке в таких же условиях за исключением того, что не использовали предшественник двуокиси кремния. Затем путем напыления осадили алюминиевый слой металлизации поверх граничного слоя SiO2. Определили СПК при температуре 23°C с использованием 100% сухого кислорода. Полученная СПК составляла 2,78 см3/(м2/сутки), что значительно лучше, чем более 350 см3/(м2/сутки) у необработанного двухосноориентированного полимера из ПМК, 14,09 см3/(м2/сутки) у металлизированного алюминием необработанного двухосноориентированного полимера из ПМК с внутренней стороны рулона и 7,18 см3/(м2/сутки) подвернутого пламенной обработке двухосноориентированного полимера из ПМК с внутренней стороны рулона.

Пример 5

Осуществляемое в вытяжном шкафе CCVD металлизационного грунтовочного слоя на основе SiO2 на ОПП

С целью следующего за наматыванием осаждения металлизационного грунтовочного слоя на основе SiO2 на ОПП, изготовленный на такой же линии, как в Примерах 1 и 2, были использованы следующие типичные примеры осуществляемого в вытяжном шкафе осаждения на полипропилен компании Total Petrochemical с использованием головки линейной горелки длиной 12 дюймов и шириной 0,75 дюйма. Использовали головки горелки производства компании Flynn Burner Corporation (модель Т-534). Подали метан со скоростью около 0,67 л/мин через барботер, содержащий предшественник TEOS при температуре 40°C, и со скоростью около 13,8 л/мин по обходной линии. Затем смешали метан, поступающий по обходной линии, с воздухом со скоростью потока 4,2 стандартных литров/мин. Подали смесь воздуха и метана вместе с метаном, содержащим предшественник TEOS, через линейную горелку и создали пламя вблизи полимерной подложки. Затем осуществили осаждение граничного слоя SiO2 на поверхность полимера за один раз на расстояние 37 мм при температуре пламени 1122°C вблизи горелки и скорости перемещения 184 футов/мин. Затем путем электронно-лучевого испарения осуществили осаждение алюминиевого слоя металлизации (толщиной 70 нм, измеренной пьезодатчиком) поверх граничного слоя SiO2. Определили СПК при температуре 23°C с использованием 100% сухого кислорода. Полученная СПК составляла 43,35 см3/(м2/сутки) (AAT-03D1), что значительно лучше, чем более 1000 см3/(м2/сутки) у необработанного ОПП. Также определили СПВП при температуре 38°C и относительной влажности 89%. Полученная СПВП составляла 0,35 г/(м2/сутки) по сравнению с 9,3 г/(м2/сутки) у необработанного ОПП.

Пример 6

Подвергнутая пламенной обработке поверхность с металлизационным грунтовочным слоем на основе SiO2, осажденным путем CCVD на ОПП в вытяжном шкафе

С целью пламенной обработки полимерной подложки до осаждения SiO2 использовали такую же систему, подложка и условия, как в Примере 5. Отличие состояло в том, что сначала за один прием подвергли полимерную подложку из ОПП размером 9×12 дюймов пламенной обработке при скорости потока метана 13,8 л/мин, скорости потока воздуха 4,2 стандартных литра/мин, расстоянии между горелкой и образцом 39 мм, скорости перемещения 184 футов/мин и температуре 1180°C. Затем за два приема осуществили осаждение SiO2 на подвергнутый пламенной обработке полимер при температуре пламени около 1190°C, скорости перемещения 184 футов/мин и расстоянии между горелкой и образцом 39 мм. Для осаждения SiO2 использовали следующие стандартные условия обработки в вытяжном шкафу с использованием головки линейной горелки длиной 12 дюймов и шириной 0,75 дюйма. Использовали головку горелки производства компании Flynn Burner Corporation (модель T-534). Подали метан со скоростью около 0,2 л/мин через барботер, содержащий предшественник TEOS при температуре 40°C, и со скоростью около 13,8 л/мин по обходной линии. Затем смешали метан, поступающий по обходной линии, с воздухом со скоростью потока 4,2 стандартных литров/мин. Подали смесь воздуха и метана вместе с метаном, содержащим предшественник TEOS, через линейную горелку и создали пламя вблизи полимерной подложки. Затем путем электронно-лучевого испарения осуществили осаждение алюминиевого слоя металлизации поверх граничного слоя SiO2. Определили СПК при температуре 23°C с использованием 100% сухого кислорода. Полученная СПК составляла 4,44 см3/(м2/сутки) (AAT06C), что значительно лучше, чем более 1000 см3/(м2/сутки) у необработанного ОПП. Также определили СПВП при температуре 38°C и относительной влажности 89%. Полученная СПВП составляла 0,10 г/(м2/сутки) по сравнению с 9,3 г/(м2/сутки) у необработанного ОПП.

Пример 7

Поточное осаждение грунтовочного покрытия из двуокиси кремния с перенаправлением пламени

В этом примере были проведены эксперименты с поточным осаждением путем CCVD грунтовочного покрытия из двуокиси кремния на пилотной линии по производству двухосноориентированной пленки с перенаправлением пламени, как показано на фиг. 3Б. Установили экран, чтобы направлять реактивную плазму, генерируемую пламенными блоками, таким образом, чтобы она оставалась в непосредственной близости от поверхности пленочной подложки. На конце экрана находилась расширенная камера для осаждения с целью увеличения времени воздействия осаждаемых газов на поверхность пленки. Выходящие из зоны осаждения газы отводились.

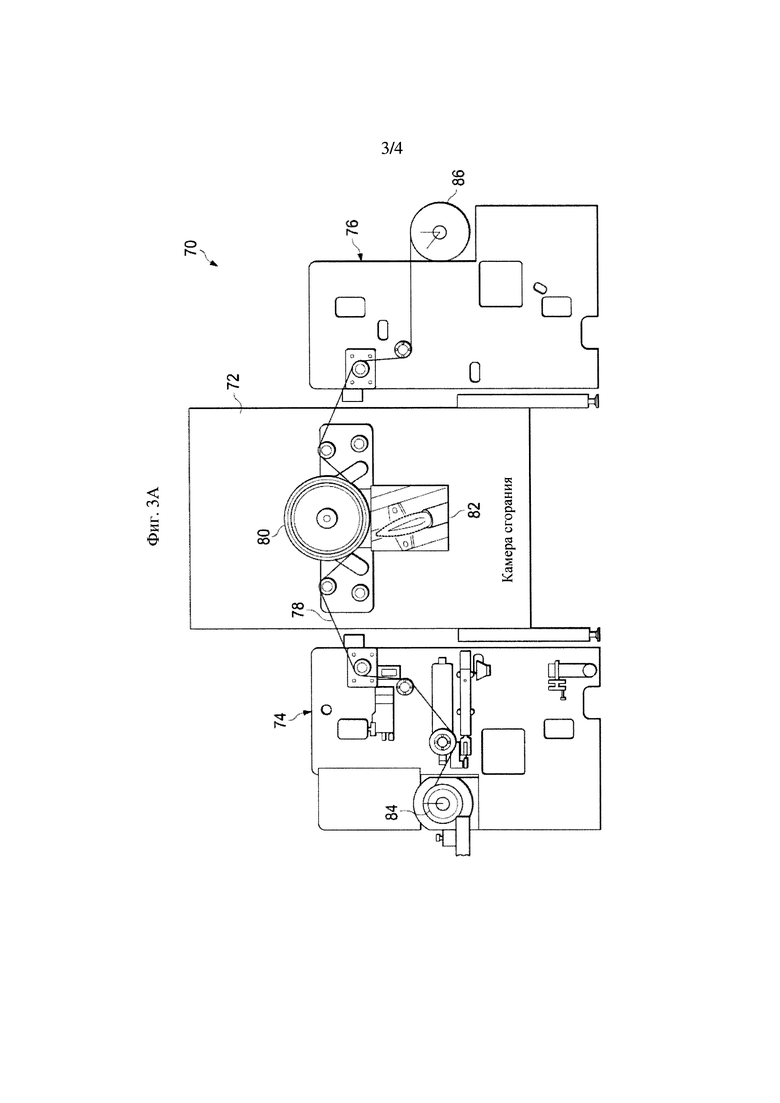

Были изготовлены пленки из ОПП и ПМК и покрыты двуокисью кремния в условиях поточного производства согласно изобретению. Пленка из ОПП имела сердцевинный слой из полипропилен-гомополимера Total 3371 и поверхностные слои из статистического сополимера полипропилена Total 8573. Структура пленки из ПМК содержала поверхность металлизация из Nature Works 4043 (~5% кристаллической структуры), сердцевину из Nature Works 4032 (~40% кристаллической структуры) и уплотняющий слой из Nature Works 4060 (аморфной ПМК) с антиадгезивом. Затем металлизировали подложку традиционными методами вакуумной металлизации. Пленки как из ОПП, так и ПМК металлизировали до оптической плотности 2,3±0,2. Эта оптическая плотность была выбрана в качестве минимального стандарта барьерных свойств для обеспечения функционального барьера и подчеркивания различий в эффективности методов металлизационного грунтования. Как показано далее в Таблице 1, пленки из ОПП и ПМК, обработанные двуокисью кремния путем CCVD, имели улучшенные характеристики осаждения металла, обеспечивающие улучшенные барьерные свойства.

Обработка пленки коронным разрядом до или после описанного в изобретении металлизационного грунтования также может усиливать свойства покрытия. Традиционная пламенная обработка или обработка коронным разрядом обычно применяется с целью частичного окисления поверхностей, в частности, ПЭ и ПП, улучшения адгезии связующих слоев, красителей, покрытий и формирования совместно экструдированных полимерных поверхностных слое для металлизации. Это позволяет удалять поверхностные загрязнения, такие как масла или другие вещества, которые могут нарушать непосредственную связь неорганического нанослоя согласно настоящему изобретению с материалом полимерной пленки. В Примере 6 показаны потенциальные улучшенные результаты обработки поверхности до осаждения покрытия.

Для определения приблизительной толщины использовали рентгенофлуоресцентный анализ (XRF) и рентгеновскую фотоэлектронную спектроскопию (XPS). Чувствительность XRF позволяет определять толщину пленок порядка десятков нанометров. При попытке определения толщины описанной в примерах двуокиси кремния путем XRF оказалось, что она находится ниже предела обнаружения. Затем была использована XPS, которая за счет высокой поверхностной чувствительности, позволила обнаружить двуокись кремния. Для сопоставления толщины двуокиси кремния с известной толщиной двуокиси кремния на таком же полимере, было осуществлено электронно-лучевое осаждение двуокиси кремния с помощью кварцевого монитора. Для осаждения использовали электронно-лучевой испаритель Denton Explorer. Процесс осуществляли при давлении 2·10-6 Торр и 0,3 A/S. Вырастили двуокись кремния до толщины 4, 6 и 8 нм, и определили, что соответствующие XPS-пики двуокиси кремния/кислорода составляли 87/456, 109/494 и 133/614 тысячей отсчетов в секунду (тыс. отсчетов/сек). XPS-пики Si/O для необработанного ОПП составляли <1/<1 тыс. отсчетов/сек. Видно, что тенденция является нелинейной с пересечением нулевого уровня, но не возрастает в случае двуокиси кремния. Образец по Примеру 2 подвергли XPS анализу в двух различных положениях на участке пленки с покрытием из двуокиси кремния и определили, что пики Si/O составляли 14/106 и 7/56 тыс. отсчетов/сек. В Примере 6 полученные методом XPS результаты составляли 1,3/46 тыс. отсчетов/сек. Эти результаты показывают, что осажденный слой двуокиси кремния имеет толщину менее 4, 6 и 8 нм, вероятнее всего, даже менее 2 нм. Хотя эти показатели не являются абсолютной толщиной, а результаты XPS не являются линейными, можно быть уверенным, что слой способен эффективно функционировать при толщине менее 4 нм и даже менее 2 нм. В Примерах 1 и 2 подвергнутые огневой обработке и покрытые двуокисью кремния области находились на центральном участке в 2 фута пленки шириной около 3 футов, при этом металлизация на этом центральном участке являлась лучшей, чем на необработанном внешнем участке. Внешний вид подложки по Примеру 2, покрытой двуокисью кремния толщиной менее 2 нм, изменился по сравнению с необработанной подложкой больше, чем по сравнению с обработанной только пламенем подложкой по Примеру 1. Это доказывает, что для улучшения смачивания и последующей обработки требуется лишь очень тонкий слой.

При попытках осаждения путем CCVD двуокиси кремния средней толщиной более 8 нм за один или два прохода качество барьера снижалось. Это предположительно объясняется тем, что пленка имеет меньшую плотность, чем наноструктурированная поверхность. Эта наношероховатая поверхность способна препятствовать плотной и сплошной металлизации, что может ослаблять барьер. Соответственно, предпочтительно, чтобы слой имел среднюю толщину менее 8 нм, более предпочтительно менее 4 нм. Поскольку теоретически достаточно слоя из нескольких атомов, чтобы препятствовать слипанию слоев друг с другом, слой толщиной 2 нм или менее способен обеспечивать желаемый эффект во множестве случаев применения. Рулоны с покрытием из двуокиси кремния не слипаются, и это справедливо в отношении многих рулонов без улучшителей скольжения или антиадгезивов. За счет малой толщины покрытия снижаются расходы, при этом для формирования покрытия с гладкой текстурой на большой площади может использоваться всего одна или небольшое число последовательно расположенных систем осаждения даже на высокоскоростных линиях.

Если не указано иное, подразумевается, что всем числам, выражающим количества ингредиентов, свойства, такие как молекулярная масса, условия реакций и т.п., используемые в описании и формуле изобретения, во всех случаях предшествует термин "около". Соответственно, если не указано иное, числовые параметры, приведенные в описании и прилагаемой формуле изобретения, являются приближениями, которые могут изменяться в зависимости от желаемых свойств, заявленных в настоящем изобретении. Каждый числовой параметр должен по меньшей мере, а не в качестве попытки ограничения применения теории эквивалентов к объему притязаний интерпретироваться с учетом числа указанных значащих цифр и путем применения обычных методов округления.

Хотя изобретение было конкретно проиллюстрировано и описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области техники поймут, что в него могут быть внесены различные изменения по форме и подробному содержанию, не выходящие за пределы существ и объема изобретения.