Область техники, к которой относится изобретение

Настоящее изобретение относится к двуосно-ориентированной многослойной полимерной барьерной пленки, имеющей газобарьерные свойства и состоящей только из полимерных слоев, включающих полиолефиновый внутренний слой и барьерный поверхностный слой этиленвинилового спирта (EVOH) на первой стороне внутреннего слоя. Настоящее изобретение также относится к такой подложечной пленке, на которую дополнительно нанесен барьерный материал, в частности осажденное из паровой фазы барьерное покрытие. Настоящее изобретение также относится к слоистому упаковочному материалу, включающему двуосно-ориентированную полимерную барьерную пленку или такую содержащую дополнительное барьерное покрытие пленку, и к упаковочному контейнеру, изготовленному из такого слоистого упаковочного материала. Настоящее изобретение также относится к способу изготовления двуосно-ориентированной многослойной полимерной барьерной пленки и таких содержащих дополнительное барьерное покрытие пленок.

Уровень техники, к которой относится изобретение

Упаковочные контейнеры типа одноразового использования для жидких продуктов питания часто изготавливают из слоистого упаковочного материала на основе плотной бумаги или картона. Один такой общеизвестный упаковочный контейнер продается под товарным знаком Tetra Brik Aseptic® и используется, главным образом, для асептической упаковки жидких продуктов питания, таких как молоко, фруктовые соки и т.д., которые выпускаются и продаются для долгосрочного хранения в условиях окружающей среды. Упаковочный материал этого известного упаковочного контейнера, как правило, представляет собой многослойный материал, включающий объемный слой бумаги или картона и внешние барьерные для жидкостей слои термопластических материалов. Чтобы сделать упаковочный контейнер газобарьерным, в частности, барьерным для газообразного кислорода, например, для цели асептической упаковки и упаковки для молока или фруктового сока, в многослойный материал в этих упаковочных контейнерах обычно включается, по меньшей мере, один дополнительный слой, барьерный для такого газа, чаще всего алюминиевая фольга.

На внутренней поверхности многослойного материала, т.е. на стороне, предназначенную для контакта с пищевым содержимым контейнера, изготовленного из многослойного материала, находится наиболее внутренний слой, нанесенный алюминиевую фольгу, причем данный наиболее внутренний, внутренний слой может состоять из одного или нескольких подразделений слоя, включающих термически герметизируемые связующие полимеры и/или полиолефины. Кроме того, на внешней поверхности бумажного или картонного объемного слоя находится наиболее внешний термически герметизируемый полимерный слой. Термически герметизируемые полимерные слои предпочтительно представляют собой слои на основе полиэтиленов низкой плотности.

Упаковочные контейнеры, как правило, изготавливают, используя современные высокоскоростные упаковочные машины такого типа, которые непрерывно изготавливают, наполняют и герметизируют упаковки из полотна или из предварительно сделанных заготовок упаковочного материала, например, упаковочные машины типа Tetra Brik Aseptic®. Упаковочные контейнеры можно, таким образом, производить по так называемой технологии изготовления, наполнения и герметизации, обычно включающей превращение полотна слоистого упаковочного материала в трубку путем накладного взаимного соединения обоих продольных краев полотна, в которых сваривают друг с другом наиболее внутренний и наиболее внешний термически герметизируемые термопластические полимерные слои. Трубку наполняют заданным жидким пищевым продуктом и затем разделяют на индивидуальные упаковки путем повторных поперечных уплотнений на трубке, расположенных на заданном расстоянии друг от друга ниже уровня содержимого в трубке. Упаковки отделяют от трубки посредством надрезов вдоль поперечных уплотнений и придают им желательную геометрическую конфигурацию, как правило, в форме параллелепипеда, путем образования складок вдоль подготовленных линий сгиба в упаковочном материале.

Основное преимущество данной технологической концепции упаковки путем непрерывного изготовления, наполнения и герметизации трубки заключается в том, что полотно можно непрерывно стерилизовать непосредственно перед изготовлением трубки, обеспечивая, таким образом, возможность способа асептической упаковки, т.е. способа, в котором жидкое содержимое, подлежащее упаковке, а также сам упаковочный материал освобождается от бактерий, и наполненный упаковочный контейнер изготавливают в условиях такой чистоты, что наполненную упаковку можно хранить в течение продолжительного времени даже при температуре окружающей среды без риска роста микроорганизмов в наполненном продукте. Еще одно важное преимущество способа упаковки типа Tetra Brik®, как упомянуто выше, представляет собой возможность непрерывной высокоскоростной упаковки, которая обеспечивает значительный вклад в экономическую эффективность.

Слой алюминиевой фольги в многослойном упаковочном материале обеспечивает свойства барьерности, которые значительно превосходят свойства большинства полимерных барьерных материалов. Традиционный слоистый упаковочный материал на основе алюминиевой фольги для асептической упаковки жидких продуктов питания представляет собой наиболее экономичный упаковочный материал из имеющих такой уровень качества материалов, существующих на рынке в настоящее время. Любой другой конкурентный материал должен быть более экономичным в отношении исходных материалов, иметь сопоставимые свойства сохранения продуктов питания и обеспечивать сравнительно меньшую сложность превращения в конечный слоистый упаковочный материал.

В настоящее время на рынке вряд ли существуют какие-либо асептические упаковки на бумажной или картонной основе описанного выше типа, предназначенные для долгосрочного хранения в условиях окружающей среды и изготовленные из экономичного нефольгового слоистого упаковочного материала, по сравнению с изготовленными из алюминиевой фольги многослойными материалами, которые обеспечивают надежный уровень свойств барьерности (например, барьерности по отношению к кислороду, барьерности по отношению к водяному пару и т.д.) и свойств защиты продуктов питания в течение продолжительного срока хранения, составляющего, например, более чем три месяца.

Среди попыток разработки более экономичных упаковочных материалов и сокращения до минимума количества исходного материала, необходимого для изготовления упаковочных материалов, наблюдается общая тенденция к разработке предварительно изготовляемых пленок, имеющих множественные функции барьерности, которые способны заменять или дополнять алюминиевую фольгу. Ранее известные примеры таких материалов представляют собой пленки, сочетающие множество слоев, из которых каждый вносит свой вклад в обеспечение свойств барьерности конечных пленок, таких как, например, пленки, одновременно содержащие полученный парофазным осаждением барьерный слой и дополнительный имеющий полимерную основу барьерный, которые нанесены на одну и ту же подложечную пленку. Однако такие пленки, которые содержат, по меньшей мере, два покрытия, нанесенные различными способами, как правило, оказываются весьма дорогостоящими, и для них требуется подложечная пленка с очень высоким уровнем свойств, таких как термическое сопротивление и эксплуатационная долговечность.

С другой стороны, чтобы оптимизировать слоистый упаковочный материал, его производство и изготавливаемые из него упаковочных контейнеров, существует тенденция, помимо снижения стоимости исходного материала, к упрощению структуры слоистого упаковочного материала, к сокращению числа требуемых технологических стадий и к изготовлению слоистого упаковочного материала, который имеет достаточные свойства барьерности и сохранения продуктов питания.

В настоящее время в промышленном масштабе производится множество так называемых барьерных пленок. Общие недостатки большинства таких пленок заключаются в том, что они часто являются чрезмерно дорогостоящими, поскольку для них требуются относительно толстые слои, в качестве альтернативы или дополнения, несколько слоев, дорогостоящих барьерных материалов, и/или они имеют недостаточное качество в отношении свойств барьерности и механических свойств, требуемых для внедрения в картонный слоистый упаковочный материал, из которого изготавливают складываемые, стерилизуемые, наполняемые и герметизируемые упаковки (технология изготовления, наполнения и герметизации). Например, однослойный материал, представляющий собой барьерный слой барьерного полимера, такого как этиленвиниловый спирт (EVOH) или полиамид, является чрезмерно дорогостоящим для цели получения свойств высокой барьерности.

Один тип таких барьерных пленок представляют собой так называемые пленки с высокой поверхностной энергией (HSE) для последующего нанесения дополнительного барьерного покрытия керамических, органических или металлических осажденных из паровой фазы материалов, таких как покрытия SiOx или металлические покрытия. Высокую поверхностную энергию пленок, главным образом, пленок на основе полипропилена или аналогичного полиолефина, обеспечивает тонкий поверхностный слой, содержащий, например, полиамид или этиленвиниловый спирт.

Европейская патентная заявка EP-B-541273, впервые поданная в 1991 г., описывает барьерную пленку, в которой водную покровную дисперсию, включающую поливиниловый спирт и усилитель адгезии, сополимер или модифицированный полимер, наносят на полипропиленовую подложечную пленку, которая была ориентирована в первом направлении. После операции нанесения и высушивания покрытия на основе PVOH пленку затем подвергают ориентации во втором направлении, и получается двуосно-ориентированная пленка, имеющая поверхность, подходящую для последующей дополнительной металлизации поверхности на основе PVOH. Однако стоимость такой пленки является очень высокой, поскольку ее нанесение включает две стадии различного типа, причем сначала осуществляют нанесение влажной дисперсии с последующим высушиванием и затем дополнительную операцию парофазного нанесения покрытия, а операцию ориентации осуществляют между двумя этими операциями покрытия. Вряд ли достигается какое-либо экономическое преимущество, если оно вообще существует, при использовании такой пленки в многослойном материале для одноразовых упаковочных контейнеров.

Патентная заявка США US-A-5153074, впервые поданная в 1991 г., описывает предназначенную для металлизации пленку, имеющую высокую энергию поверхности EVOH. Основной слой полипропилена соэкструдируют вместе с поверхностным слоем EVOH, причем между этими слоями находится соединительный слой модифицированного ангидридом малеиновой кислоты гомополимера полипропилена. Согласно единственному примеру, полученную таким способом пленку подвергают последующей ориентации, растягивая сначала в три раза по отношению к ее исходной длине в машинном направлении и затем в восемь раз в поперечном направлении. Используемый в данном примере EVOH имел содержание этилена, составляющее 48 мол.%. Суммарная толщина конечной пленки составляла от 80 до 100 единиц измерения, в то время как толщина слоя EVOH составляла только 3 единицы. Согласно измерениям металлизированной пленки в данном примере, кислородопроницаемость составляла от 2,6 до 5,4 см3/м2/сутки/атм 0% RH и 23°C.

Очевидно, очень тонкий слой EVOH в данной пленке служит только в качестве принимающего металл слоя, фактически не выступая как кислородобарьерный слой. Это обусловлено тем, что используемый EVOH имеет высокое содержание этиленовых мономерных звеньев, и, таким образом, получаются относительно низкие характеристические газобарьерные свойства.

В исследованиях заявителей настоящего изобретения имеющие высокую поверхностную энергию непокрытые подложечные пленки, такие как пленки, описанные в патентной заявке США US-A-5153074, обеспечивают кислородопроницаемость на уровне от 70 до 110 см3/м2/сутки/атм при 23°C и 50% RH.

Патентная заявка США US-A-2009/0053513, соответствующая международной патентной заявке WO2006/117034, которая была впервые подана в 2005 г., описывает аналогичную описанной в патентной заявке США US-A-5153074) пленке на двуосно-ориентированной полипропиленовой основе (BOPP), которая содержит имеющий высокую поверхностную энергию слой полиамида для последующего нанесения SiOx, AlOx или металлизированного покрытия и обеспечивает неожиданно улучшенные свойства кислородобарьерности в своем состоянии барьерного покрытия по сравнению с предшествующими структурами. Данное улучшение объясняется в отношении способа одновременный двуосной ориентации (LISIM®), в котором растягивание полимерной пленки осуществляют одновременно в машинном и поперечном направлениях (MD и TD), получая относительное удлинение, составляющее, по меньшей мере, от 6 до 7-кратной исходной длины и ширины пленочного материала. Максимальные заявленные значения кислородопроницаемости, полученные для такой пленки с дополнительным барьерным покрытием, составляют от 0,20 до 0,50 см3/м2/сутки/атм при 23°C и 75% RH. Кроме того, в данном случае, однако, полученная кислородобарьерность обусловлена последующим барьерным покрытием, а не самой подложечной пленкой типа высокой поверхностной энергии (HSE).

Общеизвестным является затруднительное ориентирование и растягивание пленок из сополимеров EVOH. Считается, что это обусловлено большим числом гидроксильных групп в молекулах EVOH, которые легко образуют водородные связи в процессе изготовления неориентированной пленки.

Патентная заявка США US-A-2009/0208717, соответствующая международной патентной заявке WO2006/128589, которая была впервые подана в 2005 г., описывает способ одновременной двуосной ориентации (LISIM®), используемый для растягивания пленок с симметричной конфигурацией и внутренними газобарьерными слоями EVOH. Здесь четко наблюдается улучшение свойств барьерности слоя EVOH. Уровень барьерности EVOH повышался в два раза (удваивался) по сравнению с аналогичными неориентированными пленками, имеющими такие же слои и такую же толщину слоев. Кроме того, согласно данной публикация, видно, что в процессе последовательной двуосной ориентации аналогичных пленок содержание этилена в полимере EVOH должно составлять более чем 45 мол.%, и, кроме того, что ранее считалась невозможной одновременная двуосная ориентация пленок с внутренними слоями EVOH, имеющими содержание этилена, составляющее менее чем 40 мол.%. Согласно изобретению, которое описывает патентная заявка США US-A-2009/0208717, однако, обнаружена возможность одновременной двуосной ориентации пленки, имеющей центральный слой EVOH, в котором содержание этилена также составляло менее чем 40 мол.%, при обеспечении определенной температуры и условий растягивания. Патентная заявка США US-A-2009/0208717 описывает возможность одновременного растягивания пленки, имеющей общую структуру B/C/D/C/B, в которой два слоя B представляют собой слои на основе гомополимеров полипропилена, два слоя C содержат полипропилен или полиэтилен, модифицированный малеиновым ангидридом, и слой D представляет собой вышеупомянутый центральный слой EVOH. Толщина слоя EVOH должна составлять, как правило, от 1 до 10 мкм, предпочтительно от 1 до 6 мкм. Кроме того, как хорошо известно, а также описано в патентной заявке США US-A-2009/0208717, слои EVOH необходимо защищать от окружающей среды, потому что их свойства барьерности ухудшаются при воздействии атмосферной влаги. Таким образом, слои EVOH расположены во внутренней части многослойной пленки (B/C/D/C/B). Кроме того, согласно описанию патентной заявки США US-A-2009/0208717, способы раздува пленок, например, так называемые способы одинарного или двойного раздува, также включены в число способов одновременной ориентации.

Сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить экономичную имеющую полиолефиновую основу пленку, которая обладает хорошими свойствами газобарьерности и механическими свойствами, является подходящей для дополнительного нанесения слоев барьерного материала, а также пригодной для использования в многослойном упаковочном материале и в изготавливаемых из него жидкостных упаковочных контейнеров на картонной основе, причем данная пленка должна преодолевать обсуждаемые выше недостатки и проблемы и выполнять, по меньшей мере, некоторые из перечисленных выше требования, предпочтительно все из них.

В частности, задача настоящего изобретения заключается в том, чтобы предложить экономичную полимерную пленку, имеющую улучшенные газобарьерные свойства, также в условиях высокой влажности.

Следующая задача заключается в том, чтобы предложить покрытую парофазным осаждением барьерную пленку на основе улучшенной полимерной пленки в качестве подложки для покрытия, которая обладает улучшенными газобарьерными свойствами при высокой влажности, а также при растягивании пленки.

Согласно следующему аспекту настоящего изобретения предложен улучшенный слоистый упаковочный материал, который можно сгибать и преобразовывать в упаковочный контейнер с регулируемыми газобарьерными свойствами. Соответственно, предложены также улучшенные упаковочные контейнеры, изготовленные из слоистого упаковочного материала, который имеет улучшенные газобарьерные свойства, и также предназначенные для долгосрочного хранения в условиях высокой влажности.

Следующая задача настоящего изобретения заключается в том, чтобы предложить слоистый упаковочный материал, включающий полимерную барьерную пленку, который также имеет хорошие механический свойства, в том числе жесткость и сопротивление изгибу, чтобы быть подходящим для непрерывной высокоскоростной асептической упаковки жидких продуктов питания посредством непрерывного изготовления трубки в процессе ламинирования с получением полотна упаковочного материала на бумажной или картонной основе.

Настоящее изобретение также относится к упаковочному контейнеру, который заполняют твердые, полутвердые или жидкие продукты питания или напитки, и который изготовлен из слоистого упаковочного материала, включающего барьерную пленку.

Эти и другие задачи позволяют решать двуосно-ориентированная многослойная полимерная барьерная пленка, барьерная пленка, покрытая дополнительным слоем барьерного материала, слоистый упаковочный материал и упаковочный контейнер, включающий вышеупомянутую пленку или покрытую пленку, а также способ изготовления двуосно-ориентированной многослойной полимерной барьерной пленки согласно настоящему изобретению, как определено в прилагаемой формуле изобретения и описано в настоящем документе.

Здесь следует понимать, что значения толщины, приведенные для разнообразных слоев многослойной пленки, представляют собой толщину, полученную после растягивания для ориентации промежуточной ламинированной многослойной пленки.

Соответственно, настоящее изобретение предлагает двуосно-ориентированную многослойную полимерную барьерную пленку (10a), имеющую газобарьерные свойства и включающую полиолефиновый внутренний слой и, по меньшей мере, один барьерный поверхностный слой этиленвинилового спирта (EVOH), по меньшей мере, на одной стороне внутреннего слоя, причем толщина барьерного слоя EVOH составляет менее чем 1,5 мкм, и он имеет содержание этилена, составляющее 36 мол.% или менее; и данная пленка имеет кислородопроницаемость (OTR), составляющую менее чем 10 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH.

Согласно варианту осуществления настоящего изобретения OTR полимерной барьерной пленки составляет менее чем 5 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH, в том числе, например, когда толщина барьерного поверхностного слоя EVOH составляет приблизительно 0,6 мкм, и содержание этилена в слое EVOH составляет 32 мол.%. Кроме того, значение OTR, измеренное при относительной влажности 90%, составляет менее чем 25 см3/м2/1 сутки/1 атм, 24 ч, 23°C или ниже.

Согласно одному варианту осуществления настоящего изобретения OTR составляет менее чем 1 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH, в том числе, например, когда толщина барьерного поверхностного слоя EVOH составляет приблизительно 0,6 мкм, и содержание этилена в слое EVOH составляет 27 мол.%. Кроме того, значение OTR, измеренное при относительной влажности 90%, составляет менее чем 25 см3/м2/1 сутки/1 атм, 24 ч, 23°C, в частности, 22 см3/м2/1 сутки/1 атм, 24 ч, 23°C или менее.

Согласно варианту осуществления настоящего изобретения полиолефиновый внутренний слой включает двуосно-ориентированный полиолефин, выбранный из группы, которую составляют гомополимеры полипропилена, сополимеры пропилена и этилена, сополимеры пропилена с другими альфа-олефинами, в том числе тройные полимеры пропилена этилена и бутилена, гомо- и сополимеры полиэтилена, у которых плотность составляет более чем 0,930, предпочтительно более чем 0,940 (при определении согласно стандарту ISO 1183 D с использованием сжатых образцы), в том числе полимеры LLDPE (линейный полиэтилен низкой плотности), MDPE (полиэтилен средней плотности) и HDPE (полиэтилен высокой плотности), а также смеси двух или более вышеупомянутых полиолефинов.

Таким образом, для двуосно-ориентированного барьерного поверхностного слоя подходит EVOH, в котором содержание этилена составляет 36 мол.% или менее. Выше 36 мол.% оказывается затруднительным получение газобарьерных свойств слоя EVOH. Как правило, чем ниже содержание этилена, тем больше повышение барьерности, достигаемое посредством одновременной ориентации слоя. Кроме того, сополимеры EVOH имеют степень гидролиза, составляющую предпочтительно, по меньшей мере, 96%, предпочтительнее от 98 до 99%, и температура плавления подходящих сополимеров EVOH для одновременной ориентации, как правило, превышает 150°C. Термин «барьерный поверхностный слой» означает, что барьерный поверхностный слой этиленвинилового спирта (EVOH) должен находиться снаружи или на внешней поверхности основной пленки. На основную пленку можно наносить покрытие, которое затем наносят на свободную поверхность барьерного поверхностного слоя EVOH (который, таким образом, имеет одну поверхность, обращенную к полиолефиновому внутреннему слою, и одну поверхность, обращенную к покрытию). Вышеупомянутое покрытие представляет собой осажденное покрытие, такое как осажденное из паровой фазы покрытие, например, химически осажденное из паровой фазы покрытие или физически осажденное из паровой фазы покрытие.

Согласно варианту осуществления настоящего изобретения толщина слоя EVOH составляет от 0,4 до 1,0 мкм, предпочтительнее от 0,5 до 0,7 мкм. Толщина слоя EVOH должна составлять менее чем 1,5 мкм. При получаемой в результате толщине, превышающей 1,5 мкм, оказывается очень высокой стоимость EVOH с низким содержанием этилена, в то время как толщина, составляющая 1 мкм или менее, является более выгодной в экономическом отношении для цели упаковки. С другой стороны, толщина, составляющая менее чем 0,4 мкм, не может гарантировать равномерность слоя EVOH и, таким образом, однородные и надежные газобарьерные свойства всей пленки.

Согласно предпочтительному варианту осуществления настоящего изобретения содержание этилена в барьерном поверхностным слое EVOH составляет 32 мол.% или менее, предпочтительно 27 мол.% или менее. Как правило, чем ниже содержание этилена, тем более высокое улучшение барьерности можно получить посредством одновременной ориентации слоя.

Согласно варианту осуществления настоящего изобретения суммарная толщина пленки составляет до 20 мкм, предпочтительно от 12 до 18 мкм. Когда суммарная толщина превышает 20 мкм, снижается экономичность в отношении исходных материалов, в то время как при толщине, составляющей менее чем 8 мкм, могут значительно ухудшаться механические свойства пленки, которая не будет вносить существенный вклад в механические свойства слоистого упаковочного материала.

Согласно варианту осуществления настоящего изобретения пленка дополнительно включает двуосно-ориентированный соединительный слой модифицированного полиолефина, такого как материалы, продаваемые под товарными наименованиями Admer и Bynel или их смеси, между полиолефиновым внутренним слоем и барьерным поверхностным слоем EVOH. Таким образом, соединительный слой соединяет друг с другом полиолефиновый внутренний слой и барьерный поверхностный слой. Хорошо работающий пример такого подходящего модифицированного полиолефина представляет собой привитый малеиновым ангидридом полипропилен (MAH-PP). Соединительный слой становится двуосно-ориентированным в тех же направлениях и в такой же степени, как остальная часть ориентированной пленки. В качестве альтернативы вышеупомянутый соединительный слой может состоять из полимера на основе полиэтилена, который является модифицированным посредством привитой полимеризации или сополимеризация. Подходящий соединительный слой может иметь толщину от 0,5 до 2 мкм.

Следующие примеры модифицированных полиолефинов для соединительных слоев представляют собой имеющие полиолефиновую основу сополимеры или привитые сополимеры, содержащие мономеры, включающие карбоксильные или глицидильные или другие эпоксидные функциональные группы, такие как акриловые мономеры или мономеры малеинового ангидрида (MAH), например, сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA), сополимер этилена и глицидил(мет)акрилата (EG(M)A) или привитый MAH полиэтилен (MAH-g-PE).

Согласно предпочтительному варианту осуществления настоящего изобретения пленка является ориентированной при относительном удлинении от 5 до 8 в машинном направлении (MD) и при относительном удлинении от 5 до 8 в поперечном направлении (TD).

Эффект улучшения газобарьерных свойств слоя EVOH особенно хорошо проявляется при увеличении относительного удлинения, предпочтительно при относительном удлинении, составляющем от 5 до 8 в каждом направлении, при одновременной ориентации в машинном и поперечном направлениях. Данный эффект снижается или отсутствует при уменьшении относительного удлинения, например, до 4 или менее в каждом направлении. С другой стороны, при относительном удлинении, превышающем 8, возникают проблемы в отношении разрушения и разрыва слоя EVOH, и ухудшаются газобарьерные свойства слоя материала.

Согласно настоящему изобретению кислородопроницаемость двуосно-ориентированных многослойных полимерных барьерных пленок согласно настоящему изобретению должна составлять менее чем приблизительно 10 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH, в том числе менее чем 5 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH, в том числе менее чем 1 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH.

Согласно следующему варианту осуществления настоящего изобретения пленка также имеет второй барьерный поверхностный слой EVOH на другой (противоположной) стороне полиолефинового внутреннего слоя. Толщина второго барьерного слоя EVOH также составляет предпочтительно менее чем 1,5 мкм, и содержание в нем этилена составляет 36 мол.% или менее.

Согласно следующему аспекту настоящего изобретения на полимерную барьерную пленку дополнительно наносят барьерный материал, покрывающий внешнюю поверхность барьерного слоя EVOH. Таким образом, пленку, имеющую барьерный поверхностный слой EVOH, которая получена согласно настоящему изобретению, можно использовать как индивидуально, так и в сочетании с дополнительными слоями барьерных материалов, которые наносят пленку, используемую в таком случае в качестве подложечной пленки, или ламинируют на пленку, получая многослойный материал. В тех случаях, когда пленка имеет по одному барьерному поверхностному слою EVOH на каждой стороне, на обе стороны пленки можно, разумеется, дополнительно наносить барьерный материал.

Примеры таких слоев дополнительных барьерных материалов представляют собой нанесенные путем экструзии полимерные слои или полимерные слои, нанесенные путем последующего покрытия дисперсией полимера. Примеры таких полимерных слоев представляют собой полиамиды или поливиниловый спирт или другие полимеры, наносимые путем экструзии или дисперсии, соответственно. Поскольку сама подложка имеет хорошие свойства барьерности, получаемые в итоге барьерные пленки или многослойные материалы будут, естественно, приобретать еще более улучшенные свойства барьерности.

Другие примеры дополнительных слоев барьерных материалов представляют собой полученные путем осаждения из паровой фазы покрытия на внешней (свободной) поверхности барьерного слоя EVOH. Конкретные примеры таких дополнительных полученных парофазным осаждением слоев барьерных материалов представляют собой тонкие слои металла или оксида металл, в частности, металлизированные слои, предпочтительно слои осажденного из паровой фазы алюминия или оксида алюминия, или алмазоподобные углеродные (DLC) покрытия. Такие осажденные из паровой фазы слои или металлизированные слои являются хрупкими и неупругими по своей природе и, как правило, растрескиваются, когда гибкая полимерная подложечная пленка растягивается и удлиняется вследствие упругих свойств подложечной пленки. Следовательно, пленка согласно настоящему изобретению, на которую нанесен осажденный из паровой фазы барьерный слой, имеет значительно улучшенные газобарьерные свойства, в частности, в состоянии растяжения (т. е. удлинение пленки составляет более чем 5%), при использовании в качестве оберточной пленки или для изготовления складываемых упаковок, по сравнению с другими осажденными из паровой фазы пленками, у которых отсутствуют значительные газобарьерные свойства самой подложечной пленки. При растягивании (удлинении) пленки вплоть до приблизительно 15% кислородопроницаемость (OTR) покрытой парофазным осаждением пленки согласно настоящему изобретению не ухудшается в значительной степени по сравнению с нерастянутой пленкой. В качестве сравнения, товарные покрытые парофазным осаждением пленки предшествующего уровня техники проявляют значительное увеличение OTR уже при растягивании на 3%. Металлический слой имеет оптическую плотность (OD), составляющую предпочтительно от 2,0 до 3,0 и предпочтительнее от 2,2 до 2,9. При оптической плотности, составляющей менее чем 2,0, уровень барьерности металлизированной пленки, является очень низким. При оптической плотности выше 3,0, с другой стороны, металлический слой становится чрезмерно хрупким, и термическая устойчивость во время процесса металлизации значительно снижается вследствие повышенной тепловой нагрузки при металлизации подложечной пленки в течение продолжительного времени. Очевидно, что это отрицательно воздействует на качество и адгезию покрытия. Таким образом, оказывается, что оптимальное значение находится между этими пределами, предпочтительно между 2,2 и 2,9.

Как правило, осажденное из паровой фазы покрытие барьерного слоя на полимерную подложечную пленку осуществляют, используя непрерывный способ физического или химического парофазного осаждения. Способы этих типов позволяют наносить разнообразные покрытия керамических или металлических композиций. Как правило, толщина таких осажденных из паровой фазы покрытий может составлять от 5 до 200 нм. Ниже 5 нм свойства барьерности могут оказываться недостаточными для использования, а выше 200 нм покрытие становится менее гибким и, таким образом, более склонным к растрескиванию при нанесении на гибкую подложку.

Металлический слой или керамический слой, представляющий собой тонкое покрытие, содержащее металл или оксид металла, предпочтительно наносят, используя вакуумное осаждение, но его можно наносить также и другими, менее предпочтительными способами, общеизвестными в технике и имеющими меньшую производительности, такими как гальваническое покрытие или напыление. Предпочтительным металлом согласно настоящему изобретению является алюминий, хотя и любой другой металл, пригодный для вакуумного осаждения, гальванического покрытия или напыления, можно использовать согласно настоящему изобретению. Таким образом, допустимыми являются менее предпочтительные и реже используемые металлы, такие как Au, Ag, Cr, Zn, Ti или Cu. Как правило, используют тонкие покрытия чистого металла или смеси металла и оксид металла, обеспечивающие свойства барьерности по отношению к водяному пару, когда желательная функция заключается в том, чтобы препятствовать миграции водяного пара внутрь и насквозь многослойной пленки или слоистого упаковочного материала. Однако обеспечиваются также и газобарьерные свойства. Наиболее предпочтительным металлом для металлизированного покрытия является алюминий (Al).

Предпочтительные примеры керамических покрытий, подходящих в качестве функциональных покрытий согласно настоящему изобретению, представляют собой покрытия SiOx, в состав которых также входит углерод, причем являются также допустимыми покрытия AlOx и покрытия MgOx. Покрытия такого типа обеспечивают газобарьерные свойства наносимых многослойных пленок, а также в некоторой степени свойства барьерности по отношению к водяному пару, и они представляют собой прозрачные покрытия, который могут оказываться предпочтительными в некоторых случаях.

Одно предпочтительное покрытие представляет собой покрытие из оксида алюминия, имеющего формулу AlOx, в которой x составляет от 1,0 до 1,5, предпочтительно Al2O3. Толщина такого покрытия составляет от 5 до 100 нм, предпочтительно от 5 до 30 нм.

Предпочтительно эти керамические покрытия наносят посредством физического парофазного осаждения (PVD) или реакционного испарительного осаждения, или используют способ стимулированного плазмой химического парофазного осаждения (PECVD), в котором пар металла или кремния осаждается на подложку в окислительной среде, и в результате этого образуется слой аморфного оксида металла или диоксида кремния.

Другие предпочтительные покрытия на основе диоксида кремния представляют собой покрытия SiOxCy и SiOxCyNz. Такие покрытия часто обеспечивают хорошие газобарьерные свойства, а в некоторых случаях также и свойства барьерности по отношению к водяному пару.

Согласно следующему аспекту настоящего изобретения предложен слоистый упаковочный материал, включающий двуосно-ориентированную полимерную пленку согласно настоящему изобретению.

В частности, предложен такой слоистый упаковочный материал, который дополнительно включает бумажный или картонный объемный слой. Этот бумажный или картонный объемный слой предназначен для обеспечения наибольшего вклада в жесткость при изгибе многослойного материала.

Однако считается также допустимым, что объемный слой слоистого упаковочного материала вместо этого представляет собой полиолефиновый объемный слой, который составляют, например, полиэтилен, полипропилен или сополимеры этилена или пропилена, такие как, например, сополимеры этилена и пропилена, этилена и бутена, этилена и гексена, этилена и алкил(мет)акрилата или этилена и винилацетата. Выбор материала для такого полиолефинового объемного слоя может обеспечивать прозрачный слоистый упаковочный материал, используемый, например, в прозрачных пакетах для продуктов питания.

Многослойные упаковочные материалы изготавливают разнообразными способами ламинирования слоев друг с другом, такими как экструзионное ламинирование, сухое адгезионное ламинирование, термокомпрессионное ламинирование, а также можно использовать разнообразные способы нанесения покрытий. Как описано выше, газобарьерные свойства такого упаковочного материала улучшаются при складывании и преобразовании в упаковочные контейнеры, поскольку гибкий газобарьерный слой уже присутствует в полимерной подложечной пленке, хотя осажденный из паровой фазы барьерный слой может проявлять растрескивание при деформации материала, и в результате этого обеспечивается возможность проникновения газа с повышенной скоростью.

Следовательно, упаковочный контейнер, улучшенный в отношении газобарьерные свойства, получается при изготовлении из слоистого упаковочного материала согласно настоящему изобретению по сравнению с аналогичными упаковочными контейнерами, изготовленными из многослойных материалов, включающих осажденные из паровой фазы пленки, однако, в данных пленках отсутствуют такие гибкий газобарьерные слои.

Упаковочный контейнер, изготовленный из слоистого упаковочного материала согласно настоящему изобретению, может иметь любую известную форму. Предпочтительно это контейнер, имеющий, в основном, форму параллелепипеда или клина, который является надежным при обращении и перемещении и устойчивым по отношению к влаге и газообразному кислороду в процессе долгосрочного хранения вследствие высокого качества слоистого упаковочного материала, что, в свою очередь, обеспечивает также высокое качество термической герметизации и превосходные газобарьерные свойства. Следующее важное преимущество упаковочных контейнеров, изготовленных из слоистого упаковочного материала согласно настоящему изобретению, заключается в том, что они могут быть устойчивыми к приготовлению или размораживанию пищи в микроволновой печи. В качестве альтернативы, упаковочный контейнер может представлять собой волоконный пакет, имеющий форму подушечки, такой как упаковочный контейнер, известный под товарным знаком Tetra Fino®. Следующий тип упаковок на картонной основе для хранения жидкостей представляют собой так называемые упаковки Tetra Brik® Edge, Tetra Top® и Tetra Evero® или другие виды упаковок бутылочного типа, включающие корпус из слоистого упаковочного материала на картонной основе, складное дно и верхнюю часть, а также литую винтовую крышку из пластмассового материала.

Соответственно, настоящее изобретение дополнительно предлагает упаковочный контейнер, изготовленный сложением формы из слоистого упаковочного материала, включающего двуосно-ориентированную пленку согласно настоящему изобретению.

Согласно настоящему изобретению кислородопроницаемость стандартной однолитровой упаковки Tetra Brik® Aseptic должна составлять менее чем 0,1 см3/упаковка·0,21 атм·24 ч, в том числе менее чем 0,04 см3/упаковка·0,21 атм·24 ч, в том числе менее чем 0,03 см3/упаковка·0,21 атм·24 ч.

Согласно настоящему изобретению и, в частности, в связи с полимерными барьерными пленками согласно настоящему изобретению все измерения OTR относятся к пленкам, у которых суммарная толщина составляет приблизительно 12 мкм. Кроме того, толщина поверхностного барьерного слоя составляет приблизительно 0,6 мкм.

Согласно следующему аспекту настоящего изобретения предложен способ изготовления двуосно-ориентированной многослойной полимерной пленки, имеющей газобарьерные свойства, причем данный способ включает следующие стадии: соэкструзия полиолефинового внутреннего слоя вместе с гибким поверхностным барьерным слоем этиленвинилового спирта (EVOH) на первой стороне внутреннего слоя, причем данный барьерный поверхностный слой имеет содержание этилена, составляющее не более чем 36 мол.%, одновременное двуосное ориентирование соэкструдированной пленки, при котором получается относительное удлинения, превышающее 4, в аксиальном или машинном направлении (MD), а также относительное удлинение, превышающее 4 в поперечном направлении (TD), при поддержании температуры пленки в процессе операции растягивания между минимальным уровнем и температурой плавления полиолефинового материала внутреннего слоя, причем данный минимальный уровень зависит от полиолефинового материала внутреннего слоя пленки и составляет, по меньшей мере, 105°C.

Согласно предпочтительному варианту осуществления настоящего изобретения относительное удлинение составляет от 5 до 8, предпочтительнее от 6 до 8 в машинном направлении (MD) и от 5 до 8, предпочтительнее от 6 до 8 в поперечном направлении (TD). Как правило, чем выше относительное удлинение барьерного поверхностного слоя EVOH при высокой скорости растягивание в способах одновременной ориентации, тем выше его степень кристалличности и улучшение газобарьерных свойств. Такое относительное удлинение, превышающее 4 в обоих направлениях, в настоящее время является достижимым только при использовании способов растягивание рамочного типа. Таким образом, практически исключается любое одновременное растягивание посредством обычных способов раздува пленок (способы одинарного, двойного и тройного раздува). В способе согласно одному варианту осуществления настоящего изобретения модифицированный полиолефиновый соединительный слой совместно экструдируют между полиолефиновым внутренним слоем и барьерным поверхностным слоем EVOH. В процессе соэкструзии слоев материалы термически сплавляются друг с другом в расплавленном состоянии и прикрепляются друг к другу, насколько это допускают природные свойства материала. Модифицирующие функциональные группы, предпочтительно такие, как малеиновые ангидридные группы, позволяют повысить совместимость полимеров EVOH и PP, менее совместимых в других условиях.

В способе согласно одному варианту осуществления настоящего изобретения полиолефиновый внутренний слой пленки включает, главным образом, гомо- или сополимер полипропилена, и температура пленки в процессе операции растягивания составляет от 135°C до менее чем 165°C. Выражение «включает, главным образом» означает, что пропиленовый полимер составляет от 70 до 100 масс.% полиолефина.

В способе согласно одному варианту осуществления настоящего изобретения полиолефиновый внутренний слой пленки включает, главным образом, гомо- или сополимеры полиэтилена, у которых плотность составляет более чем 0,930, температура пленки в процессе операции растягивания составляет от 110°C до менее чем 135°C. Выражение «включает, главным образом» означает, что этиленовый полимер составляет от 70 до 100 масс.% полиолефина.

В способе согласно одному варианту осуществления настоящего изобретения скорость растягивания при одновременном растягивании многослойной полимерной пленки составляет более чем 200% в секунду или предпочтительно более чем 300% в секунду, что, как правило, имеет место в процессах одновременного растягивания рамочного типа. Согласно следующему варианту осуществления настоящего изобретения пленка дополнительно включает ламинированный слой на стороне полиолефинового внутреннего слоя, который является противоположным барьерному поверхностному слою EVOH. Предпочтительно ламинированный слой включает, главным образом, термически герметизируемую полиолефиновую композицию, выбранную из группы, которую составляют гомополимеры этилена или сополимеры этилена с мономерами пропилена, или смеси двух или более таких полимеров, причем у полиолефиновой композиции плотность составляет более чем 0,930, предпочтительно более чем 0,940. Выражение «включает, главным образом» означает, что этиленовый полимер составляет от 70 до 100 масс.% полиолефина.

Способ согласно следующему варианту осуществления настоящего изобретения дополнительно включает стадию нанесения на барьерный поверхностный слой EVOH (как описано выше) дополнительного барьерного покрытия, предпочтительно осажденного из паровой фазы покрытия. Барьерный поверхностный слой EVOH изготавливают таким образом, что он способен принимать осажденное из паровой фазы покрытие, например, металлизирующее покрытие или покрытие DLC. Одно преимущество данной поверхности заключается в том, что необязательно обрабатывать барьерный поверхностный слой EVOH перед вакуумным осаждением путем металлизации, потому что он имеет собственное достаточное натяжение при смачивании. Поверхностный слой EVOH является полярным и обеспечивает адгезию к подложке без использования поверхностной обработки. Таким образом, EVOH имеет соответствующую поверхностную энергию для получения осажденного из паровой фазы покрытия.

Соответственно настоящее изобретение дополнительно предлагает покрытую двуосно-ориентированную пленку, включающую двуосно-ориентированная полимерную барьерную пленку по любому из предшествующих пунктов, которая имеет осажденное покрытие на барьерном поверхностном слое EVOH, причем толщина вышеупомянутой покрытой двуосно-ориентированной пленки составляет от 5 до 30 мкм, в том числе от 7 до 20 мкм, в том числе от 8 до 15 мкм, и ее кислородопроницаемость (OTR) составляет менее чем 0,1, в том числе менее чем 0,09, в том числе менее чем 0,05 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH.

Осажденное из паровой фазы покрытие наносят на полимерную подложечную пленку, используя физическое парофазное осаждение (PVD) или химическое парофазное осаждение (CVD), например, стимулированное плазмой химическое парофазное осаждение (PECVD).

Осажденное из паровой фазы покрытие представляет собой осажденный из паровой фазы слой, который, как правило, является достаточно тонким и согласно настоящему изобретению имеет нанометровую толщину, т.е. такую толщину, которую наиболее удобно выражать в нанометрах, и которая составляет, например, от 5 до 500 нм (от 50 до 5000 Е), предпочтительно от 5 до 200 нм, предпочтительнее от 5 до 100 нм и наиболее предпочтительно от 5 до 50 нм.

Как правило, при толщине менее 5 нм свойства барьерности могут оказываться чрезмерно низкими, чтобы их можно было использовать, а при толщине более 200 нм покрытие становится менее гибким и, таким образом, более склонным к растрескиванию при нанесении на гибкую подложку.

Осажденные из паровой фазы покрытия, используемые в настоящем изобретении и имеющие свойства барьерности, как правило, состоят из оксида металла или неорганического оксида. Пример подходящего способа описывает швейцарский патент CH697471, в котором примерная часть описания дает подробное представление. Существуют также органические осажденные из паровой фазы барьерные покрытия, такой как осажденные из паровой фазы покрытия на основе углерода, например, аморфные углеродные слои или так называемые алмазоподобные углеродные покрытия (DLC). Покрытия DLC можно преимущественно наносить на многослойную полимерную барьерную пленку согласно настоящему изобретению. Такие многослойные полимерные барьерные пленки с покрытиями DLC можно надлежащим образом использовать для многослойных упаковочных материалов и упаковочных контейнеров согласно настоящему изобретению. Аналогичным образом, металлические или содержащие металлы неорганические осажденные из паровой фазы покрытия можно наносить на многослойную полимерную барьерную пленку согласно настоящему изобретению и использовать, например, в многослойных упаковочных материалах и упаковочных контейнерах согласно настоящему изобретению. Описанные выше многослойные упаковочные материалы и упаковочные контейнеры являются подходящими для хранения продуктов питания, таких как жидкие продукты питания.

Согласно одному варианту осуществления настоящего изобретения осажденный из паровой фазы слой состоит, в основном, из металлического алюминия. Такой металлический тонкий осажденный из паровой фазы слой предпочтительно имеет толщину, составляющую от 5 до 50 нм, предпочтительнее от 5 до 30 нм, что соответствует менее чем 1% металлического алюминиевого материала, присутствующего в алюминиевой фольге традиционной толщины, т.е. 6,3 мкм.

В некоторых случаях стадию поверхностной обработки подложечной пленки (многослойной полимерной барьерной пленки) можно осуществлять перед осажденное из паровой фазы покрытие, в частности перед металлизацией подложечной пленки, чтобы обеспечивать достаточную адгезию покрытия к подложечной пленке.

Металлизированный слой имеет оптическую плотность (OD), составляющую предпочтительно от 1,8 до 3,0 и предпочтительнее от 2,0 до 2,7. Когда оптическая плотность составляет менее чем 1,8, уровень барьерности металлизированной пленки могут быть чрезмерно низким. При оптической плотности выше 3,0, с другой стороны, металлический слой становится чрезмерно хрупким, и термическая устойчивость во время процесса металлизации значительно снижается вследствие повышенной тепловой нагрузки при металлизации подложечной пленки в течение продолжительного времени. Очевидно, что это отрицательно воздействует на качество и адгезию покрытия. Таким образом, оказывается, что оптимальное значение находится между этими пределами, предпочтительно между 2,0 и 2,7.

Следующий вариант осуществления представляет собой покрытие из оксида алюминия. Оксид алюминия имеет общую формулу AlOx, в котором x составляет от 1,0 до 1,5, предпочтительно Al2O3. Толщина такого покрытия составляет предпочтительно от 5 до 300 нм, предпочтительнее от 5 до 100 нм и наиболее предпочтительно от 5 до 50 нм. Как правило, металлизированный алюминием слой имеет тонкую поверхностную часть, состоящую из оксида алюминия, что обусловлено природой используемого процесса металлизирующего покрытия.

Тонкий покровный слой металла или слой неорганического соединения металла предпочтительно наносят посредством вакуумного парофазного осаждения, но его можно наносить, используя также другие, менее предпочтительные способы, общеизвестные в технике и имеющие меньшую производительность, такие как гальваническое покрытие или напыление. Наиболее предпочтительным металлом согласно настоящему изобретению является алюминий, хотя и любой другой металл, пригодный для вакуумного осаждения, гальванического покрытия или напыления, можно использовать согласно настоящему изобретению. Таким образом, являются также допустимыми менее предпочтительные и реже используемые металлы, такие как Au, Ag, Cr, Zn, Ti или Cu. Как правило, тонкие покрытия, содержащие металл или смесь металла и оксида металла, обеспечивают свойства барьерности по отношению к водяному пару и используются, когда желательная функция заключается в том, чтобы препятствовать миграции водяного пара внутрь и насквозь многослойной пленки или слоистого упаковочного материала. Наиболее предпочтительным металлом для металлизации или нанесения покрытия неорганического соединения металла является алюминий (Al). Дополнительные примеры неорганических соединений алюминия представляют собой оксид алюминия, нитрид алюминия и карбид алюминия, или их смесь.

Другие слои осажденных из паровой фазы неорганических соединений металлов могут также оказаться подходящими для осуществления настоящего изобретения. Кроме того, аналогичные соединения полуметаллов, таких как кремний, могут быть подходящими для настоящего изобретения, и на них распространяется термин «неорганические соединения металлов», при том условии, что они являются экономичными и имеют, по меньшей мере, некоторый низкий уровень свойств кислородобарьерности.

Некоторые из этих неорганических покрытий можно наносить, используя способ стимулированного плазмой химического парофазного осаждения (PECVD), в котором пар металла или соединения металла осаждается на подложку в более или менее окислительной среде. Способом PECVD можно наносить, например, покрытия из диоксида кремния. Подходящий способ PECVD описывает, например, швейцарский патент CH697471.

Согласно одному варианту осуществления настоящего изобретения осажденное из паровой фазы покрытие может представлять собой барьерный слой на основе углерода. Такие слои на основе углерода можно наносить, используя плазменный способ нанесения покрытия, в результате которого образуется углеводородное полимерное покрытие, часто называемое терминами «аморфное углеродное покрытие» или «алмазоподобное углеродное (DLC) покрытие». Как правило, такой способ включает обработку поверхности, на которую должно быть нанесено покрытие, в плазме инертного газа, где плазма образуется из газообразного углеводорода, и ионы в плазме из газообразного углеводорода управляются таким образом, что они осаждаются на поверхность, образуя аморфное углеродное покрытие. Более подробное разъяснение представляет содержащая примеры часть патента США US 4756964.

Многослойная полимерная барьерная пленка может иметь любую толщину при том условии, что из нее получится упаковочный контейнер, имеющий хорошие свойства барьерности и свойства целостности при обращении и перемещении. Однако выбор подложечной пленки в значительной степени влияет на стоимость получаемого в результате упаковочного материала и упаковочного контейнера. Согласно настоящему изобретению подходящие полиолефины представляют собой двуосно-ориентированные полиолефины, выбранные из группы, которую составляют гомополимеры полипропилена, сополимеры пропилена и этилена, сополимеры пропилена с другими альфа-олефинами, в том числе тройные полимеры пропилена этилена и бутилена и гомо- и сополимеры полиэтилена, у которых плотность составляет более чем 0,930, и смеси двух или более вышеупомянутых полиолефинов.

Согласно настоящему изобретению предложена покрытая двуосно-ориентированная пленка включающий двуосно-ориентированная полимерная барьерная пленка, имеющая осажденное из паровой фазы покрытие на барьерном поверхностном слое EVOH, вышеупомянутая покрытая двуосно-ориентированная пленка, у которой толщина составляет от 5 до 30 мкм, в том числе от 7 до 20 мкм, в том числе от 8 до 15 мкм, и кислородопроницаемость (OTR) составляет менее чем 0,1, в том числе менее чем 0,09, в том числе менее чем 0,05 см3/м2/1 сутки/1 атм, 24 ч, 23°C, 50% RH. Многослойная полимерная барьерная пленка согласно настоящему изобретению при использовании в качестве многослойных упаковочных материалов и упаковочных контейнеров содержит термически герметизируемый слой, нанесенный на одну сторону (образуя наиболее внутренний слой упаковочного контейнера), который обычно наносят посредством экструзионного покрытия при ламинировании слоистого упаковочного материала. Таким образом, настоящее изобретение предлагает также слоистый упаковочный материал, включающий объемный слой бумаги или картона, имеющий внешний термически герметизируемый полиолефиновый слой на одной стороне и необязательно покрытую двуосно-ориентированную полимерную барьерную пленку согласно настоящему изобретению на своей другой стороне, причем вышеупомянутая барьерная пленка имеет термически герметизируемый полиолефиновый слой на стороне, противоположной объемному слою.

Согласно одному варианту осуществления настоящего изобретения покрытый парофазным осаждением барьерный слой наносят на подложечную полимерную пленку, включающую вышеупомянутый наиболее внутренний термически герметизируемый полимерный слой.

Подложечная полимерная пленка представляет собой двуосно-ориентированный полиолефин. Предпочтительно наиболее внутренний термически герметизируемый полимерный слой составляет, главным образом, полиэтилен низкой плотности (LDPE), например, линейный полиэтилен низкой плотности (LLDPE), такой как полученный с металлоценовым катализатором линейный полиэтилен низкой плотности (mLLDPE).

В связи с введением пленки в слоистый упаковочный материал, как обсуждается выше, один или более дополнительных термически герметизируемых слоев можно наносить на пленку, и если он присутствует, на ламинированный слой пленки. Наиболее внутренний слой термически герметизируемого полиолефинового полимера наносят как слой, обращенный внутрь контейнера, и он также предназначен для непосредственного контакта с продуктами питания. Предпочтительно, такие дополнительные термически герметизируемые слои наносят на ламинированный слой пленки. Предпочтительный термически герметизируемый слой для наиболее внутреннего слоя представляет собой полимер из полиэтилена типа пониженной плотности, выбранный из группы, которую составляют LDPE, LLDPE, m-LLDPE, а также смеси двух или более данных полимеров. Однако, в зависимости от типа упаковочных контейнеров, изготовленных из упаковочного материала, термически герметизируемые наиболее внутренние слои из полипропилена или двойных или тройных сополимеров пропилена также являются допустимыми в рамках настоящего изобретения.

Кроме того, слоистый упаковочный материал может включать один или несколько наиболее внешних термически герметизируемых полиолефинововых слоев, нанесенных на противоположную сторону объемного слоя. Такие внешние термически герметизируемые полиолефиновые слои будут обращены непосредственно к среде, окружающей получаемый в результате упаковочный контейнер.

Согласно одному варианту осуществления слоистый упаковочный материал может включать объемный слой картона, имеющий барьерную пленку согласно настоящему изобретению на одной стороне и один термически герметизируемый полиолефиновый слой на противоположной стороне, т.е. на внешней стороне получаемого в результате наполненного и герметизированного упаковочного контейнера. Сторона объемного слоя, например, картона, который оказывается на внешней стороне закрытого и герметизированного упаковочного контейнера, можно содержать печатное изображение, которое необязательно покрывает, по меньшей мере, термически герметизируемый полиолефиновый слой. На пленку нанесен термически герметизируемый полиолефиновый слой, который превращается во внутренний слой наполненного и герметизированного упаковочного контейнера. Когда пленку используют, как описано выше, внутри упаковочного контейнера между картоном и продуктом, таким как жидкий продукт питания, он дополнительно обеспечивает барьерную для пара защиту картона от данного жидкого продукта питания. Кроме того, в связи с описанием вариантов осуществления представлены подробные описания вариантов осуществления настоящего изобретения.

ПРИМЕРЫ

Пример 1a

Пленку изготавливали плоскощелевой соэкструзией полимерных слоев, включающих основной слой или внутренний слой полипропилена (Moplen HP 422 H от компании LyondellBasell), повышающий совместимость соединительный слой привитого малеиновым ангидридом полипропилена (Mitsui AT 1179 E от компании Mitsui) прилегающий к первой стороне основного слоя, и внешний поверхностный слой EVOH, прилегающий к вышеупомянутому соединительному слою (EVAL F 171 B, в котором содержание этилена составляло 32 мол.%) и дополнительный слой, состоящий из смеси 90 масс.% полипропилена (Moplen HP 422 H) и 10 масс.% пластомера этилена и пропилена (Versify 3300 от компании Dow Chemicals) на второй стороне основного слоя. Ко второй стороне прилегали полипропиленовый слой, герметизирующий или ламинированный слой, состоящий из смеси 94 масс.% полиэтилена средней плотности (Dowlex 2740 G от компании Dow) и 6 масс.% антиадгезивного концентрата в носителе из тройного полимера (AB PP 05 SC от компании AG Schulman)

Пленочные слои перед ориентацией имели следующую толщину:

25 мкм EVOH F171B

55 мкм Mitsui AT 1179 E

340 мкм Moplen HP 422 H

55 мкм смесь Moplen HP 422 H и Versify 3300

34 мкм смесь Dowlex 2740 G и AB PP 05

После этого полученную таким способом пленку одновременно растягивали на растягивающей раме LISIM в 5,5 раз по сравнению с ее исходной длиной в машинном направлении (MD) и в 7,6 раз по сравнению с ее исходной шириной в поперечном направлении (TD), поддерживая при этом температуру пленки выше 135°C. После растягивания суммарная толщина полипропиленового (PP) основного слоя и слоя PP на второй стороне составляла 11,5 мкм, в то время как толщина ориентированного слоя EVOH составляла 0,6 мкм. Толщина соединительного слоя составляла 1,5 мкм.

Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 4,0 см3/м2/1 сутки/атм, при 23°C, 65% RH.

Пример 1b

Следующую пленку изготавливали, как описано в примере 1a, за исключением того, что ее одновременно растягивали 6 раз по сравнению с ее исходной длиной в машинном направлении (MD) и 7,8 раз по сравнению с ее исходной шириной в поперечном направлении (TD), поддерживая при этом температуру пленки выше 135°C. После растягивания суммарная толщина полипропиленового (PP) основного слоя и слоя PP на второй стороне составляла приблизительно 9,3 мкм, в то время как толщина ориентированного слоя EVOH составляла приблизительно 0,6 мкм. Толщина соединительного слоя составляла приблизительно 1,3 мкм.

Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 2,39 см3/м2/сутки/атм при 23°C, 50% RH (т.е. при относительной влажности 0% на стороне герметизирующего слоя сторона и при относительной влажности 50% на стороне слоя EVOH). Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 20,8 см3/м2/сутки/атм при 23°C и 90%/90% RH (т.е. при относительной влажности 90% на обеих внешних сторонах ориентированной пленки).

Пример 2

Следующую пленку изготавливали, как описано в примере 1, за исключением того, что в используемом EVOH (EVAL L171B) содержание этилена составляло 27 мол.%. Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 0,6 см3/м2/сутки/атм при 23°C и 65% RH.

Пример 3

Пленку изготавливали плоскощелевой соэкструзией полимерных слоев, включающих основной слой или внутренний слой полипропилена (Moplen HP 422 H от компании LyondellBasell), повышающий совместимость соединительный слой, содержащий смесь 50 масс.% Bynel CXA50E739 и 50 масс.% Admer AT1179E и прилегающий к первой стороне основного слоя, и внешний поверхностный слой EVOH, прилегающий к вышеупомянутому соединительному слою (EVAL F 171 20 B, в котором содержание этилена составляло 27 мол.%) и дополнительный слой, состоящий из смеси 90 масс.% полипропилена (Moplen HP 422 H) и 10 масс.% пластомера этилена и пропилена (Versify 3300 от компании Dow Chemicals) на второй стороне основного слоя. Ко второй стороне прилегали полипропиленовый слой, герметизирующий или ламинированный слой, состоящий из смеси 94 масс.% полиэтилена средней плотности (Dowlex 2740 G от компании Dow) и 6 масс.% антиадгезивного концентрата в носителе из тройного полимера (AB PP 05 SC от компании AG Schulman).

После этого полученную таким способом пленку одновременно растягивали на растягивающей раме LISIM в 5,5 раз по сравнению с ее исходной длиной в машинном направлении (MD) и в 7,6 раз по сравнению с ее исходной шириной в поперечном направлении (TD), поддерживая при этом температуру пленки выше 135°C. После растягивания суммарная толщина основного слоя PP и слоя PP на второй стороне составляла приблизительно 9,3 мкм, в то время как толщина ориентированного слоя EVOH составляла приблизительно 0,6 мкм. Толщина соединительного слоя составляла приблизительно 1,3 мкм.

Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 0,5 см3/м2/сутки/атм при 23°C и 0/50% RH (т.е. при относительной влажности 0% на стороне EVOH и относительной влажности 50% на стороне герметизирующего слоя).

Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 20,5 см3/м2/сутки/атм при 23°C и 90/90% RH (т.е. при относительной влажности 90% на обеих внешних сторонах ориентированной пленки).

Пример 4

На ориентированную пленку согласно примеру 1b наносили металлизированное покрытие. Покрытие наносили на слой EVOH, действующий в качестве принимающего слоя для покрытия. Используемые условия металлизации считаются типичными условиями, однако далее приведены примерные подходящие условия:

линейная скорость: приблизительно 300 м/мин;

заданное значение оптической плотности: приблизительно 2,0;

скорость алюминиевого провода: приблизительно 72 см/мин; и

мощность плазмы (аргон): 3 кВт.

Измеряли кислородопроницаемость полученной в результате металлизированной ориентированной пленки, и она составляла 0,04 см3/м2/сутки/атм при 23°C и 0/50% RH.

Пример 5A

Следующую пленку изготавливали, как описано в примере 4, за исключением того, что ориентированная пленка согласно примеру 3 была металлизированной.

Измеряли кислородопроницаемость полученной в результате металлизированной ориентированной пленки, и она составляла 0,03 см3/м2/сутки/атм при 23°C и 0/50% RH.

Пример 6

На ориентированную пленку согласно примеру 1b наносили аморфное углеродное покрытие. Данное покрытие наносили на слой EVOH, действующий в качестве принимающего слоя для покрытия. Покрытие наносили, используя PTP-500 Lab-Line, и пленку предварительно обрабатывали аргоном. Использовали газообразный C2H2 при скорости потока 1 ст. л/мин (стандартных литров в минуту) мощности 2 кВт и давлении 0,04 мбар (4 Па). Температура охлаждающего барабана составляла -15°C, и натяжение полотна составляло приблизительно 40 Н.

Измеряли кислородопроницаемость полученной в результате покрытой углеродом ориентированной пленки, и она составляла приблизительно 0,08 см3/м2/сутки/атм при 23°C и 5/50% RH.

Пример 7

Следующую пленку изготавливали, как описано в примере 6, за исключением того, что на ориентированную пленку согласно примеру 3 наносили аморфное углеродное покрытие.

Измеряли кислородопроницаемость полученной в результате покрытой углеродом ориентированной пленки, и она составляла 0,04 см3/м2/сутки/атм при 23°C и 5/50% RH.

Примеры 8-11: изготовление упаковок

Покрытые и ориентированные пленки согласно примерам 4 (металлизированная покрытая и ориентированная пленка согласно примеру 1b), 5 (металлизированная покрытая и ориентированная пленка согласно примеру 3), 6 (покрытая DLC и ориентированная пленка согласно примеру 1b) и 7 (покрытая DLC и ориентированная пленка согласно примеру 3) использовали для получения многослойных упаковочных материалов, из которых изготавливали, наполняли и герметизировали упаковки типа Tetra Brik® Aseptic (TBA) в машине TBA/8. То есть пример 4 использовали для изготовления упаковки в примере 8, пример 5 использовали для изготовления упаковки в примере 9, пример 6 использовали для изготовления упаковки в примере 10, и пример 7 использовали для изготовления упаковки в примере 11. Изготовленный слоистый упаковочный материал имел общую структуру, которую составляли декоративный слой, картон, связующий слой, покрытая и ориентированная пленка и термически герметизируемый слой.

В качестве конкретных примеров, LDPE, т.е. 19N730 использовали как декоративный слой и как связующий слой. Когда покрытый внутренний слой представлял собой металлизированную ориентированную пленку (примеры 8 и 9), дополнительный связующий слой использовали между металлизацией и LDPE. Дополнительный связующий слой составлял сополимер этилена и метакриловой кислоты (EMAA), такой как материал, продаваемый под товарным наименованием Nucrel от компании Dupont. Термически герметизируемый слой, как правило, представляет собой полученный с металлоценовым катализатором линейный полиэтилен низкой плотности (mLDPE), необязательно смешанный с LDPE. Подходящие материалы mLDPE продаются под товарными наименованиями Exceed от компании ExxonMobile Chemical, Starflex от компании LyondellBasell, Exact или Elite от компании Dow Chemical Company, Borecene от компании Borealis, Eltex от компании Ineos. В примерах 8-11 использовали Elite 5800 G (Dow Chemical Company). Используемый картон представлял собой картон 320 mN CLC/C картон от компании Frövi. Таким образом, слоистый упаковочный материал, используемый в примере 8-11, имел структуру типа LDPE/картон/LDPE/покрытая и ориентированная пленка/LDPE/mLLDPE.

Из многослойных упаковочных материалов затем изготавливали однолитровые упаковки TBA на машине TBA/8.

Значения кислородопроницаемости полученных в результате упаковок представлены в таблице 3.

Сравнительный пример 1

Следующую пленку изготавливали, как описано в примере 1a, за исключением того, что в используемом EVOH (EVAL G156B) содержание этилена составляло 48 мол.%, и что двуосную ориентацию осуществляли последовательно, т.е. пленку сначала растягивали в 5,2 раз в машинном направлении, а затем в 9 раз в поперечном направлении.

Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 110 см3/м2/сутки/атм при 23°C и 65% RH.

Сравнительный пример 2

Следующую пленку изготавливали аналогично сравнительному примеру 1, за исключением того, что она содержала основной слой или внутренний слой полипропилена (Moplen HP 525 J от компании LyondellBasell), повышающий совместимость соединительный слой Admer AT1179E, прилегающий к первой стороне основного слоя и внешний поверхностный слой EVOH (Eval G156B от компании Eval Company), в котором содержание этилена составляло 48 мол.%, прилегающий к вышеупомянутому соединительному слою, и дополнительный слой, изготовленный из полипропилена (Moplen HP 525 J) на второй стороне основного слоя.

Измеряли кислородопроницаемость полученной в результате ориентированной пленки, и она составляла 73 см3/м2/сутки/атм при 23°C и 50% RH; и 257 см3/м2/сутки/атм при 23°C и 90/90% RH.

Сравнительный пример 3A

Следующую пленку изготавливали, как описано в примере 4, за исключением того, что пленка из сравнительного примера 2 была металлизированной.

Измеряли кислородопроницаемость полученной в результате металлизированной пленки, и она составляла 0,08 см3/м2/сутки/атм при 23°C и 50% RH.

Сравнительный пример 4

Следующую пленку изготавливали, как описано в примере 6, за исключением того, что на пленку из сравнительного примера 2 наносили аморфное углеродное покрытие.

Измеряли кислородопроницаемость полученной в результате покрытой углеродом ориентированной пленки, и она составляла 0,07 см3/м2/сутки/атм при 23°C и 50% RH.

Сравнительные примеры 5 и 6: изготовление упаковок

Упаковки изготавливали, как описано в примерах 8-11, за исключением того, что в качестве ориентированных пленок использовали сравнительные примеры 3 и 4, соответственно. Таким образом, сравнительный пример 5 соответствует использованию металлизированной ориентированной пленки.

Результаты сравнения свойств барьерности при различных содержаниях этилена в слое EVOH представлены в таблице 1.

Содержание 48 мол.% этилена в EVOH не улучшало свойства барьерности при ориентации. Содержание 32 мол.% этилена в EVOH снижало OTR в 3,5 раза вследствие эффекта ориентации. Содержание 27 мол.% этилена в EVOH снижало OTR в 12 раз по сравнению с неориентированной пленой.

* При толщине слоя двуосно-ориентированного полипропилена (BOPP) более 10 мкм пленку получали путем одновременной ориентации при относительном удлинении 6 и 7,8 в машинном и поперечном направлениях, соответственно

** Данные при 20C и относительной влажности 65% взяты из литературы (стандарт ISO 14663-2)

*** Экстраполировано из значений для пленок толщиной 20 мкм и вычислено по следующему уравнению:

которое опубликовано как уравнение 8 в работе S. E. Solovyof «Проницаемость многослойных структур», e-Polymers, 2006 г., № 023. LT представляет собой суммарную толщину пленки, и TRn представляет собой проницаемость каждого отдельного слоя. На данном основании TR можно, таким образом, вычислять при различных значениях толщины.

**** Содержание этилена означает содержание этилена в EVOH

Таким образом, можно видеть, что одновременно ориентированные слои EVOH имели значительно улучшенные свойства кислородобарьерности по сравнению с описанными ранее, уже для самой пленки с высокой поверхностной энергией (HSE), без какого-либо дополнительного покрытия барьерным материалом. По мнению авторов, это представляет собой эффект сочетания высокого относительного удлинения и высокой скорости одновременной ориентации, достигаемый за счет использования одновременного растягивания на раме и сортов EVOH, имеющих низкое содержание этилена, которое составляет менее чем или равняется 36 мол.%, предпочтительно составляет менее чем или равняется 32 мол.%, причем EVOH находится на поверхности пленки во время растягивания пленки.

Барьерность и механические свойства пленок примеров 1, 2 и 3 представлены в таблице 2 в сравнении с двумя другими пленками. Данные свойства определяли в соответствии со стандартом ASTM D882 (2009 г.).

Представленная первой сравнительная пленка (CF1) BFC19 от компании Treofan® представляет собой последовательно двуосно-ориентированную пленку BOPP, на которую нанесено полимерное дисперсное покрытие из поливинилового спирта (PVOH), как правило, для цели последующей металлизации. Суммарная толщина пленки составляла 19,6 мкм, и измеренное значение OTR составляло 5,5 см3/м2/сутки/атм при 23°C и RH 50%. Однако при повышении относительной влажности до 90%/90% PVOH естественным образом разрушается и практически полностью теряет свои кислородобарьерные свойства. Следовательно, такую пленку необходимо дополнительно покрывать барьерным материалом и защищать, получая многослойную структуру, чтобы обеспечивать приемлемую и надежную кислородобарьерную упаковку для охлажденных или жидких продуктов питания. Кроме того, как упомянуто выше, пленка такого типа не является экономичной вследствие двух операций нанесения покрытия.

Вторая сравнительная пленка (CF2, сравнительный пример 2) представляет собой двуосно-ориентированную пленку HSE, полученную последовательной ориентацией на растягивающей раме и содержащая основной слой полипропилена и имеющий высокую поверхностную энергию слой EVOH, описанный в вышеупомянутом патенте США US-A-5153074, причем данная пленка имела толщину 18,4 мкм, и ее измеренное значение OTR составляло приблизительно 73 см3/м2/сутки/атм при 23°C и 50% RH, увеличиваясь до 257 см3/м2/сутки/атм при 23°C и 90/90% RH. Как разъясняется выше, у такой пленки отсутствуют достаточные свойства кислородобарьерности, поскольку сорта EVOH, подходящие для последовательной ориентации, имеют более высокое содержание этилена и, таким образом, также исходно низкий уровень барьерности. Если бы свойства кислородобарьерности должна была обеспечивать сама пленка HSE для пленок данного типа, потребовался бы значительно более толстый слой EVOH, и в результате этого увеличилась бы суммарная стоимость пленок.

RH=90%/90%

>1000

257,0±14,1

9,4±0,0

20,8±14

20,5±0,9

20,50,9

** н.о. означает «не определено»

Таблица 3 представляет значения OTR, полученные для стандартной однолитровой упаковки Tetra Brik®. Данные упаковки изготавливали на упаковочной машине TBA/8, чтобы получать сопоставимые результаты кислородопроницаемости при сравнении упаковок, изготовленных с использованием двуосно-ориентированной полиолефиновой пленки согласно настоящему изобретению, имеющей поверхностный барьерный слой EVOH, в которой содержание EVOH составляет менее чем 36 мол.%, и полиолефиновых пленок, имеющих поверхностный барьерный слой EVOH, в котором содержание EVOH составляет приблизительно 48 мол.%. Как можно видеть в таблице 3, упаковки, изготовленные из полиолефиновой пленки согласно настоящему изобретению, имеют улучшенную кислородопроницаемость. При высоком содержании EVOH получается слоистый упаковочный материал, который является более хрупким. При изготовлении упаковки, например, с использованием технологии формования, наполнения и термической герметизации, получается поврежденная пленка, возможно, за счет образования трещин в покрытии, что приводит к изготовлению частей упаковки, имеющих нарушенную целостность, и в результате этого повышаются уровни кислородопроницаемости.

Кислородопроницаемость определяли прибором 2/20 Mocon в 20% кислороде и пересчитывая с коэффициентом 5 на 100% кислород (для ориентированных пленок и покрытых и ориентированных пленок).

Кислородопроницаемость упаковок определяли прибором Mocon Oxtran 1000 при 50% влажности окружающей среды.

В способах определения OTR определяется количество кислорода в расчете на единицу поверхности за единицу времени, которой проходит через материал при определенной температуре, данном атмосферном давлении и выбранной движущей силе.

Измерения проницаемости по отношению к водяному пару (WVTR) осуществляли прибором Lyssy согласно стандарту ASTM F1249-01, используя модулированный инфракрасный датчик для определения относительной влажности и измерения WVTR при 38°C и 90% движущей силе. Данный способ исследования предназначен для изменения свойств проницаемости пленок по отношению к водяному пару (WVTR). Процедуру осуществляют согласно стандарту ASTM F1249-01, используя модулированный инфракрасный датчик для определения относительной влажности и измерения WVTR.

Данным способом исследования определяют количество водяного пара в расчете на единицу поверхности и единицу времени, который проходит через материал при определенной температуре и движущей силе (разности значений относительной влажности на двух сторонах образца). В качестве единицы системы СИ, выражающей проницаемость по отношению к водяному пару (WVTR), используется г/(м2/сутки).

Для этой цели образец герметизируют в середине состоящей из двух частей барьерной ячейки (одна увлажненная часть и одна высушенная часть). После выдерживания повышенный уровень влажности в сухой части, обусловленный поступлением молекул воды через материал, измеряют в нескольких циклах с помощью модулированного инфракрасного датчика влажности и пересчитывают в проницаемость.

Как можно видеть в таблице 3, значения OTR упаковок улучшаются путем использования настоящего изобретения.

Описание чертежей

Дополнительные преимущества и благоприятные отличительные характеристики настоящего изобретения становятся очевидными из следующего подробного описания со ссылками на прилагаемые чертежи, в числе которых:

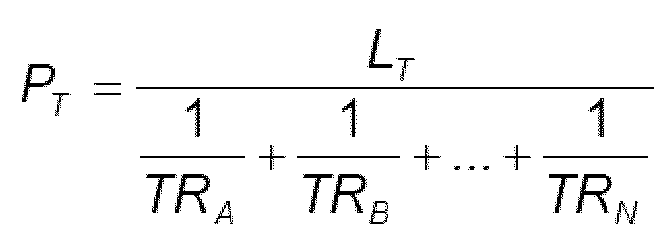

фиг. 1a представляет изображение поперечного сечения предпочтительной двуосно-ориентированной барьерной полимерной пленки согласно настоящему изобретению;

фиг. 1b представляет изображение поперечного сечения покрытой парофазным осаждением барьерной полимерной пленки согласно настоящему изобретению;

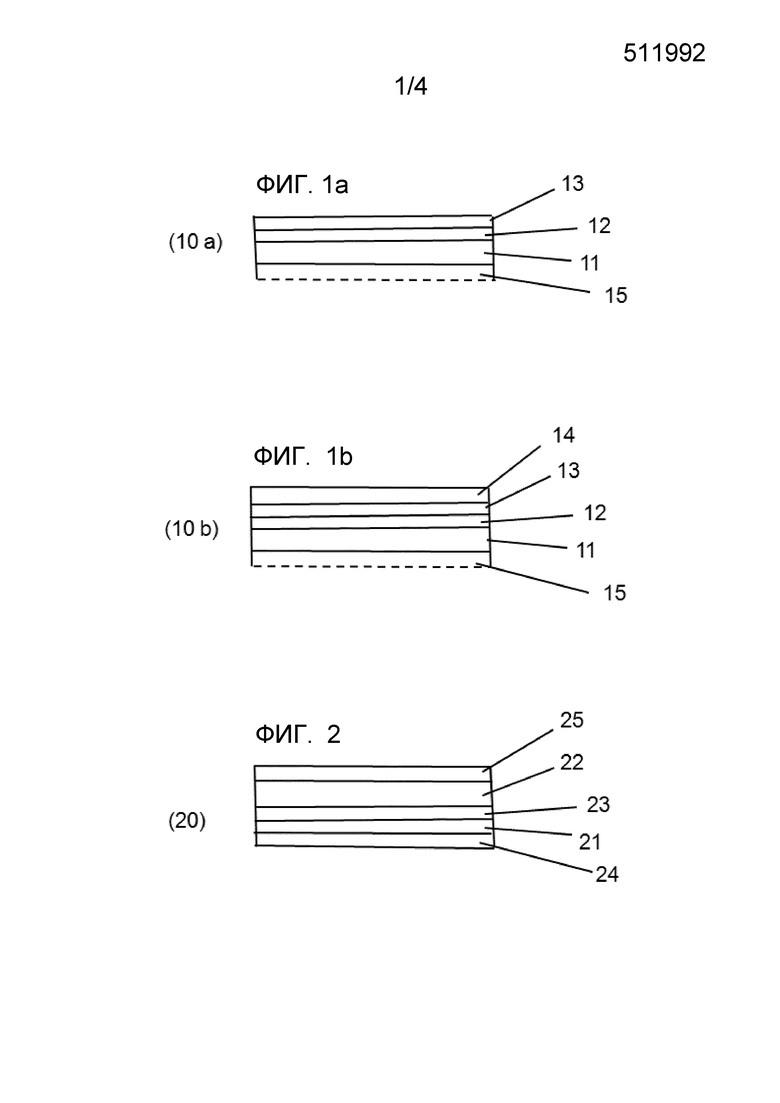

фиг. 2 представляет изображение поперечного сечения слоистого упаковочного материала согласно настоящему изобретению, включающего имеющую высокую поверхностную энергию барьерную полимерную пленку согласно настоящему изобретению, которая описана в связи с фиг. 1b;

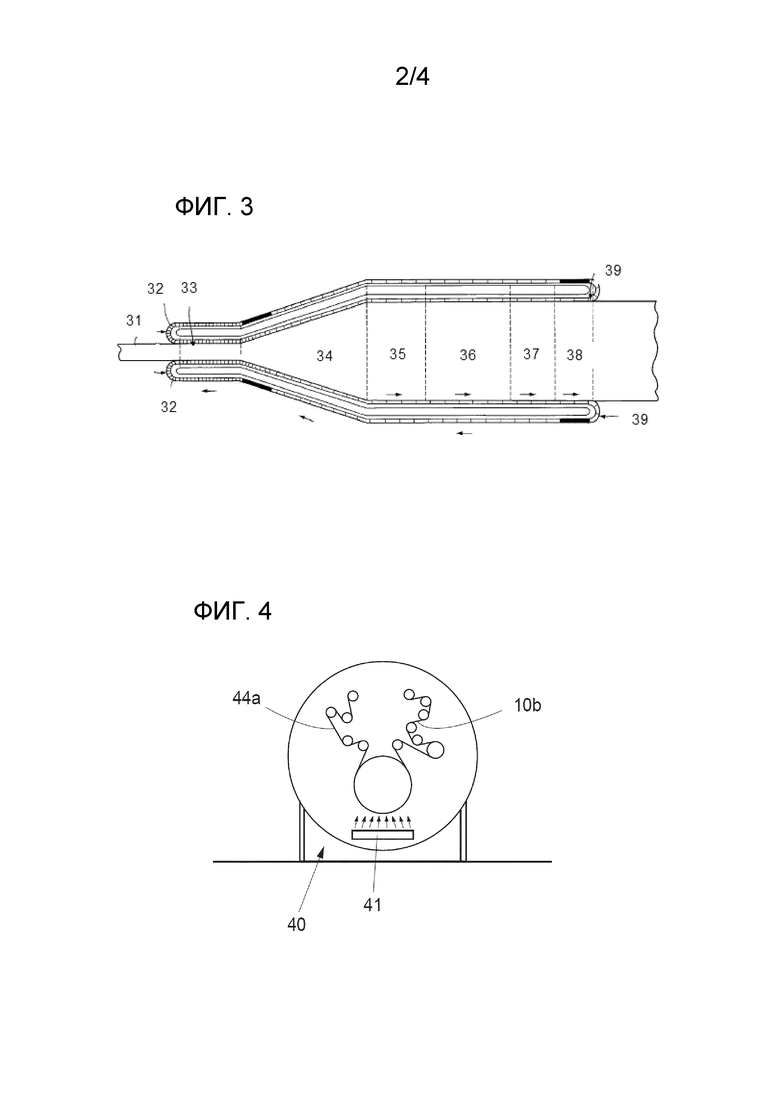

фиг. 3 представляет схематическое изображение установки для одновременного растягивания барьерной пленки согласно настоящему изобретению;

фиг. 4 представляет схематическое изображение установки для нанесения металла или оксида металла на полимерную подложечную пленку, проиллюстрированную на фиг. 1b;

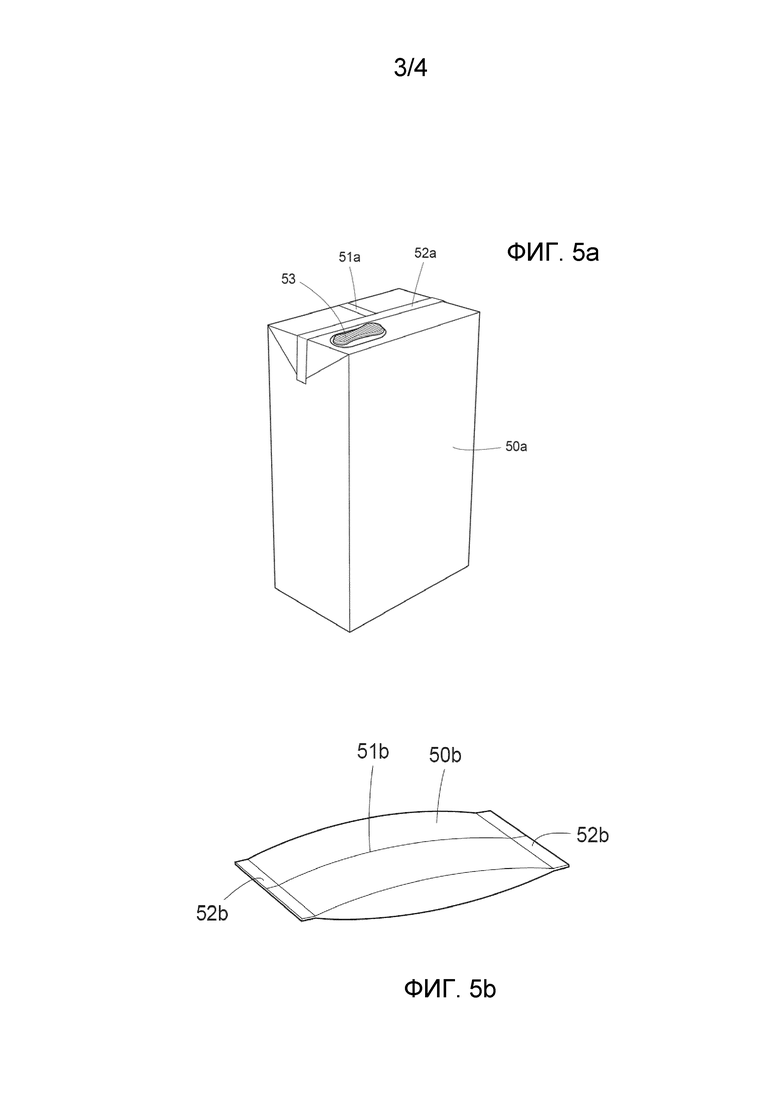

фиг. 5a представляет пример упаковочного контейнера, изготовленного из слоистого упаковочного материала согласно настоящему изобретению;

фиг. 5b представляет второй пример упаковочного контейнера, изготовленного из слоистого упаковочного материала согласно настоящему изобретению; и

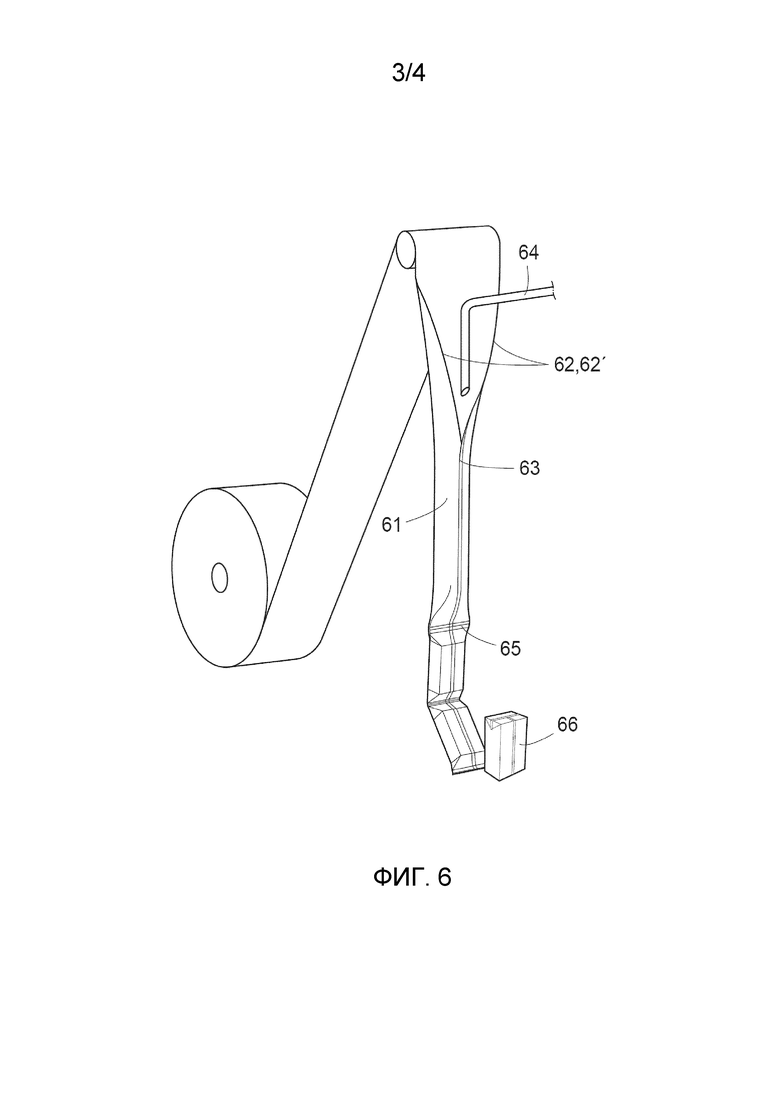

фиг. 6 представляет принцип способа изготовления таких упаковочных контейнеров из слоистого упаковочного материала в непрерывном процессе формования, наполнения и герметизации.

Описание вариантов осуществления

Фиг. 1a представляет поперечное сечение предпочтительной двуосно-ориентированной полимерной барьерной пленки 10a согласно настоящему изобретению. Основной или внутренний слой 11 ориентированной пленки представляет собой гомополимер полипропилена, с которым ламинирован с внешний имеющий высокую поверхностную энергию гибкий барьерный слой EVOH 13 посредством соединительного слоя 12 из привитого малеиновым ангидридом полипропиленового полимера. Пленка необязательно включает дополнительный ламинированный слой 15 на стороне пленки, который является противоположной барьерному слою EVOH 13. Ламинированный слой состоит из термически герметизируемой полиолефиновой композиции, включающей полиэтилен средней плотности, у которого плотность составляет более чем 0,930. Между слоями существует достаточная адгезия и целостность, которая сохраняется в течение всего процесса одновременной двуосной ориентации. Толщина полипропиленового основного слоя составляет от 8 до 12, предпочтительно 10 мкм, и толщина соединительного слоя 12 составляет приблизительно 1,5 мкм. Толщина барьерного слоя EVOH составляет приблизительно 0,6 мкм. Толщина необязательного ламинированного или термически герметизируемого слоя составляет приблизительно 0,6 мкм. Слой EVOH имеет содержание этилена, составляющее 32 мол.% или менее, предпочтительно 27 мол.% или менее.