Настоящее изобретение относится к направляющему и уплотняющему устройству вала турбомашины в отверстии корпуса, сквозь которое проходит этот вал, а также к шестеренчатой коробке передач, содержащей такое устройство.

В турбомашине различные виды оборудования, такие как, в частности, насосы для выработки гидроэнергии, подачи топлива, смазки, электрогенераторы для производства электрической мощности и т.д., приводятся во вращение шестеренчатой коробкой передач, сопряженной с валом турбомашины.

Каждое оборудование содержит вращающийся вал, сопряженный во вращении с передаточным валом шестеренчатой коробки передач. На этом передаточном валу удерживается снаружи зубчатое колесо, которое находится в зацеплении с ведущим зубчатым колесом, сопряженным посредством блока зубчатых колес с валом компрессора турбомашины.

Передаточный вал направляется во вращении посредством своих концов, размещенных в подшипниках качения, внутренние кольца которых жестко соединены с передаточным валом, а наружные кольца закреплены на корпусе шестеренчатой коробки передач. Один из концов передаточного вала проходит сквозь отверстие корпуса шестеренчатой коробки передач и сопряжен во вращении с вращающимся валом оборудования.

Масло, которое подается на подшипники шестеренчатой коробки передач для их смазки, смешивается с воздухом, что создает масляный туман внутри шестеренчатой коробки передач. Известно, что для предотвращения случаев утечки этого масляного тумана между передаточным валом и краем отверстия корпуса в отверстии между валом и корпусом устанавливаются средства уплотнения.

В современной технике эти средства уплотнения образованы уплотнением для подвижных соединений типа углеволоконного соединения, причем это соединение содержит кольцо, жестко соединенное с валом и имеющее кольцевую поверхность трения о кольцо, выполненное из пористого материала, который образован зернами углерода и имеет слабый коэффициент трения. Это углеродистое кольцо прикреплено к оправке расточного резца, которая установлена в опорной коробке, прикрепленной к корпусу, и на которую оказывается осевое воздействие в направлении к кольцу для удержания углеродистого кольца в положении упора в осевом направлении на кольцо. Углеволоконное соединение, таким образом, содержит неподвижные во время вращения части (опорная коробка, оправка расточного резца и углеродистое кольцо) и подвижную во время вращения часть (кольцо). Трение углеродистого кольца о кольцо во время вращения передаточного вала обеспечивает хорошую герметичность между валом и корпусом.

Углеволоконное соединение установлено со стороны вышеупомянутых подшипников качения шестеренчатой коробки передач. Средства крепления наружного кольца подшипника к корпусу независимы от средств крепления опорной коробки углеволоконного соединения к корпусу, что приводит к большим осевым габаритным размерам и массе всей сборной конструкции. Кроме того, средства смазки и (или) охлаждения углеволоконного соединения отличаются от таких же средств смазки подшипников качения, что не экономично.

Задачей настоящего изобретения является, в частности, нахождение простого, эффективного и экономичного решения вышеуказанных проблем, присущих известному уровню техники.

Для решения поставленной задачи предлагается направляющее и уплотняющее устройство, предназначенное для установки в отверстии корпуса, сквозь которое проходит вал в турбомашине, которое содержит углеволоконное соединение, расположенное вокруг вала в отверстии корпуса, и содержит кольцо, которое удерживается валом и содержит кольцевую поверхность трения на углеродистом кольце, установленном в опорной коробке, которое прикреплено к корпусу и на которое оказывается осевое воздействие в направлении кольца, отличающееся тем, что кольцо содержит цилиндрическую стенку, центрированную и направляемую во время вращения в цилиндрической стенке опорной коробки с возможностью формирования направляющего подшипника скольжения вала.

Согласно изобретению, подшипник скольжения интегрирован в углеволоконное соединение устройства согласно изобретению. Этот подшипник скольжения заменяет подшипник качения на уровне известного уровня техники, который может быть таким образом исключен. Интегрирование подшипника скольжения в углеволоконное соединение позволяет иметь общие средства удержания и крепления углеволоконного соединения и подшипника, а также общие средства смазки и охлаждения углеволоконного соединения и подшипника. Сочетание углеволоконного соединения с подшипником скольжения позволяет, кроме того, уменьшить количество деталей и массу направляющего и уплотняющего устройства.

Цилиндрическая стенка кольца может быть образована одним конструктивным элементом вместе с кольцом или может быть насажена и закреплена на этом кольце. Аналогичным образом цилиндрическая стенка опорной коробки может быть образована одним конструктивным элементом вместе с опорной коробкой или может быть насажена и закреплена на этой коробке.

Внешняя цилиндрическая поверхность цилиндрической стенки кольца и (или) внутренняя цилиндрическая поверхность цилиндрической стенки опорной коробки могут быть покрыты тонким слоем или обоймой, причем тонкий слой или обойма выполнены из твердого материала с небольшим коэффициентом трения.

Внутренняя поверхность цилиндрической стенки кольца может формировать кольцевую канавку, выходящую в осевом направлении со стороны, противоположной углеродистому кольцу, в которую предназначено впрыскивать масло, предназначенное для рассеивания теплоты, производимой подшипником скольжения и углеволоконным соединением.

Предпочтительно, внутренняя цилиндрическая поверхность цилиндрической стенки опорной коробки определяет пространство, в котором устанавливаются кольцо и углеродистое кольцо, которое жестко соединено с оправкой расточного резца, направляемого в опорной коробке. Устройство согласно изобретению таким образом является компактным, что упрощает его монтаж и демонтаж турбомашины.

Настоящее изобретение также относится к шестеренчатой коробке передач турбомашины для приведения во вращение по меньшей мере одного вращающегося оборудования, отличающейся тем, что она содержит корпус, содержащий отверстие, сквозь которое проходит передаточный вал и направляющее и уплотняющее устройство вышеупомянутого типа, которое устанавливается вокруг вала в отверстии корпуса.

Предпочтительно, чтобы вал содержал цилиндрическую стенку, которая окружена с зазором цилиндрической стенкой корпуса для образования резервного подшипника скольжения, не используемого при штатном рабочем режиме. Этот резервный подшипник скольжения предназначен для обеспечения временного центрирования и направления передаточного вала в случае поломки подшипника скольжения устройства уплотнения. Радиальный зазор между цилиндрическими стенками вала и корпуса определен таким образом, чтобы эти стенки не взаимодействовали друг с другом при штатном режиме работы. Этот резервный подшипник также позволяет удерживать передаточный вал в радиальном положении при проведении операций по монтажу и демонтажу устройства согласно изобретению.

И, наконец, изобретение относится к турбомашине, такой как турбореактивный или турбовинтовой двигатели, содержащей направляющее и уплотняющее устройство, которое было описано ранее.

Изобретение, его элементы, преимущества и отличительные признаки будут лучше понятны после ознакомления с нижеследующим описанием, приводимым в качестве примера, не имеющего ограничительного характера, со ссылкой на прилагаемые чертежи, на которых:

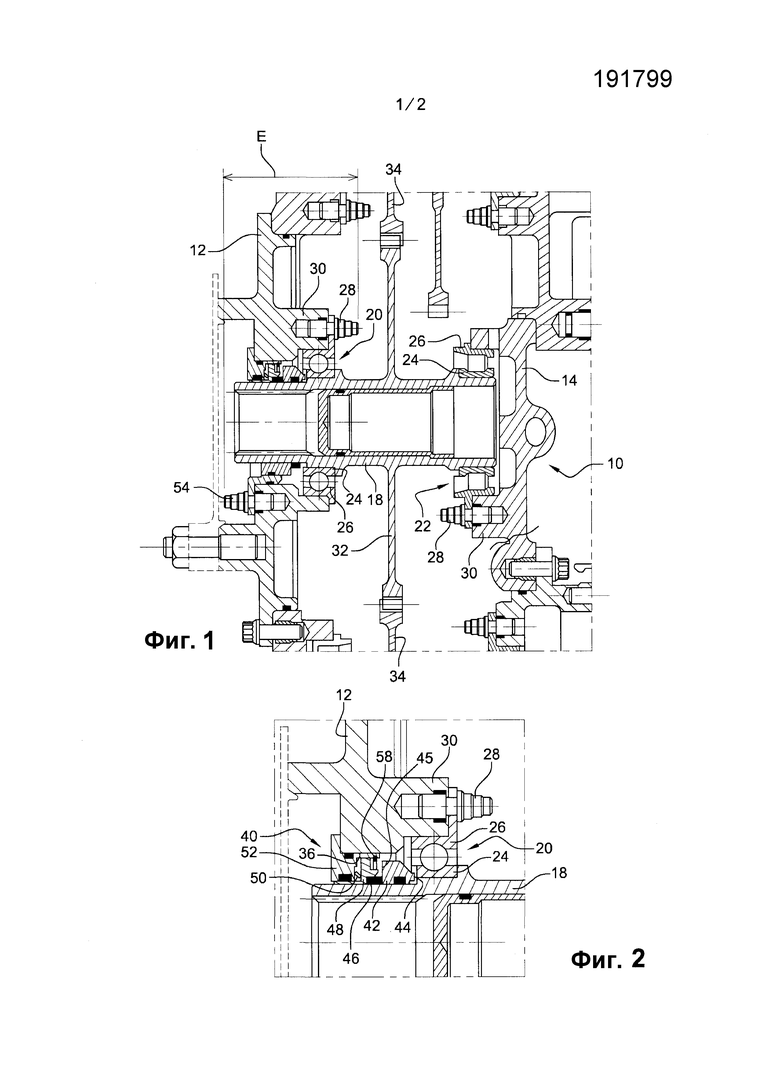

фиг.1 представляет собой схематический вид осевого сечения части шестеренчатой коробки передач турбомашины на основе известного уровня техники;

фиг.2 представляет собой вид в увеличенном масштабе части, представленной на фиг.1;

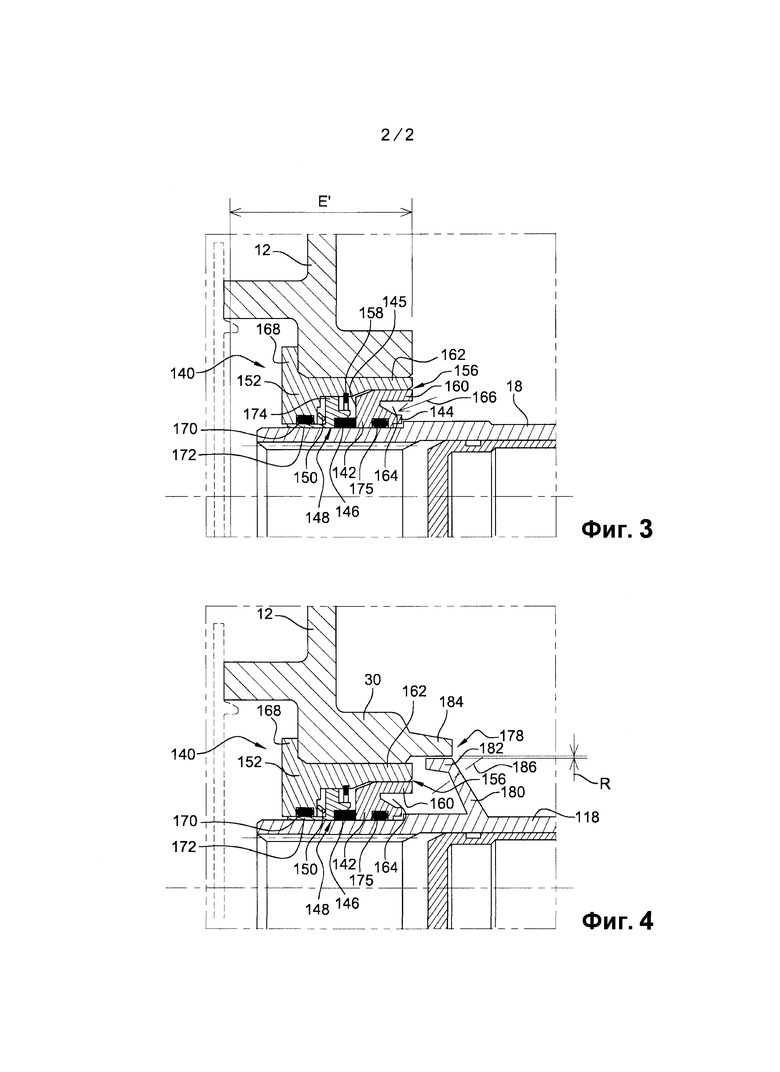

фиг.3 представляет собой вид, соответствующий виду, представленному на фиг.2, и иллюстрирующий изобретение;

фиг.4 представляет собой вид, соответствующий виду, представленному на фиг.2, и изображающий вариант практической реализации изобретения.

Прежде всего, ссылка делается на фиг.1 и 2, на которых изображена часть шестеренчатой коробки передач 10 турбомашины на основе известного уровня техники; причем эта шестеренчатая коробка передач 10 содержит входной конструктивный элемент 30 (не показан), соединенный с приводным валом компрессора турбомашины и ведущим зубчатым колесом множества видов оборудования, таких как, например, масляный насос, гидравлический насос, топливный насос, стартер, электрогенератор и т.д.

Шестеренчатая коробка передач 10 содержит передний корпус 12 и задний корпус 14, между которыми вытянуто множество передаточных валов 18, предназначенных для сопряжения с вращающимися видами оборудования.

Передаточный вал 18, который виден на чертеже, направляется в процессе вращения посредством своих концов в двух подшипниках качения, один из которых 20 является шариковым подшипником, а другой 22 роликовым подшипником. Каждый подшипник 20, 22 содержит внутреннее кольцо 24, удерживаемое передаточным валом 18, и наружное кольцо 26, закрепленное посредством болта 28 на выступах 30 переднего 12 и заднего 14 корпусов соответственно. На каждый подшипник 20, 22 подается масло посредством специальной системы смазки.

На передаточном валу 18 удерживается зубчатое колесо 32, расположенное между двумя подшипниками качения 20, 22 и находящееся в зацеплении с ведущими зубчатыми колесами 34.

Как это лучше видно на фиг.2, часть переднего конца передаточного вала 18 проходит сквозь отверстие 36, выполненное в выступе 30 корпуса, отцентрирована и направляется в этом отверстии посредством вышеупомянутого шарикоподшипника 20.

Шарикоподшипник 20 вставлен в часть заднего конца отверстия 36 корпуса, а уплотнительное соединение, такое как углеволоконное соединение 40, расположенное вокруг передаточного вала 18, - в часть переднего конца отверстия 36. Это углеволоконное соединение 40 препятствует утечке воздушно-масляной смеси, содержащейся в шестеренчатой коробке передач, причем масло подается под давлением на подшипники 20, 25 22 для их смазки, а также на углеволоконное соединение 40 для его охлаждения.

Углеволоконное соединение 40 содержит кольцо 42, установленное на передаточном валу 18 и содержащее сзади средства кулачкового соединения 44, которые взаимодействуют с дополнительными средствами внутреннего кольца 24 подшипника 20 для жесткого соединения во время вращения с валом 18.

Это кольцо 42 спереди содержит радиальную поверхность трения об углеродистое кольцо 46, жестко соединенное с оправкой расточного резца 48, на которую оказывается воздействие в осевом направлении к кольцу 42 пружинными средствами 50, установленными перед оправкой расточного резца, между оправкой расточного резца и опорной коробкой 52, прикрепленной к корпусу 12.

Углеродистое кольцо 46 образовано зернами углерода, смешанными с вяжущим веществом и пропитанными смазочным веществом. Это кольцо имеет невысокий коэффициент динамического трения.

Опорная коробка 52 удерживает средства стопорения 58, взаимодействующие с оправкой расточного резца 48 для воспрепятствования его вращению и ограничения его осевого хода назад. Она содержит, кроме того, внешний кольцевой захват крепления на переднем корпусе 12 посредством болта 54 (фиг.1).

Как было показано выше, средства крепления (болты 28 и 54) подшипника 20 и углеволоконного соединения 40 отличаются друг от друга, что влечет за собой большие осевые габаритные размеры E всей сборной конструкции, образованной углеволоконным соединением и подшипником (фиг.1). Данная технология имеет, кроме того, другие недостатки, описание которых приведено выше.

Изобретение обеспечивает устранение этих недостатков за счет интеграции подшипника скольжения в углеволоконное соединение, что позволяет устранить подшипник качения, применяемый на основе достигнутого уровня техники, а также его средства крепления, что выражается таким образом в осевом габаритном размере E' направляющего и уплотняющего устройства, образованного углеволоконным соединением и подшипником, который меньше габаритного размера E на основе достигнутого уровня техники.

Как это показано на фиг.3, углеволоконное соединение 140 отличается от углеволоконного соединения, описание которого приведено выше, тем, что его кольцо 142 содержит цилиндрическую стенку 160, которая вставляется и направляется в цилиндрической стенке 162 опорной коробки 152 для образования упомянутого подшипника скольжения 156.

В представленном примере цилиндрическая стенка 160 кольца 142 вытянута назад от внешней периферии кольца. Внешняя цилиндрическая поверхность этой стенки 160 формирует кольцевую канавку 164, в которую предусматривается подача под давлением масла (стрелка 166) для рассеивания теплоты, производимой трением в подшипнике скольжения 156 и углеволоконном соединении 140.

Цилиндрическая стенка 162 опорной коробки 152 вытянута к задней части и окружает пружинные средства 150, оправку расточного резца 148, углеродистое кольцо 146 и кольцо 142.

Цилиндрические поверхности, контактирующие с цилиндрическими стенками 160, 162, могут быть покрыты тонким слоем твердого материала, такого как карбид хрома или вольфрам.

Внешняя цилиндрическая поверхность стенки 162 взаимодействует с внутренней цилиндрической поверхностью отверстия 136 корпуса 12 для обеспечения центровки углеволоконного соединения 140 в отверстии при монтаже.

Опорная коробка 152 удерживает спереди кольцевой зажим, наложенный и закрепленный при помощи болтов на передней стороне корпуса 12.

Опорная коробка 152 дополнительно содержит на своей внутренней периферии кольцевую канавку, радиально выходящую внутрь, в которой размещено герметичное тороидальное уплотнение 170, взаимодействующее с передней цилиндрической стенкой 172 оправки расточного резца 148, которая соединена своим задним концом с радиальной стенкой 174.

Опорная коробка 152 и кольцо 142 выполнены, например, из стали.

Пружинные средства 150 установлены между радиальной поверхностью, ориентированной к задней части опорной коробки 152, и передней радиальной поверхностью радиальной стенки 174 оправки расточного резца 148. Эти средства 150 образованы, например, гофрированным кольцом.

Ход осевого перемещения оправки расточного резца 148 (который составляет, например, приблизительно несколько десятых миллиметра) ограничен средствами стопорения 158, образуя упор, расположенный сзади оправки расточного резца и удерживаемый опорной коробкой 152. Эти средства стопорения 158 останавливают во вращении оправку расточного резца 148 в опорной коробке 152.

Углеродистое кольцо 146 закреплено на задней радиальной поверхности оправки расточного резца 148 и удерживается опирающимся в осевом направлении на переднюю радиальную поверхность 145 кольца 142 во время вращения передаточного вала 18 для обеспечения осевой плотности вокруг вала, и это независимо от степени износа углеродистого кольца.

Кольцо 142 содержит на своей внутренней периферии кольцевую канавку, радиально выходящую внутрь, в которой размещено герметичное тороидальное уплотнение 175, взаимодействующее с внешней цилиндрической поверхностью передаточного вала 18. Кольцо 142 содержит, кроме того, средства кулачкового соединения 144, взаимодействующие в данном случае с вспомогательными средствами передаточного вала 18 для жесткого соединения во время вращения с валом.

Во время работы передаточный вал 18 направляется во вращении посредством подшипника скольжения 156, а углеродистое кольцо 146 трется на кольце 142 для ограничения утечки воздушно-масляной смеси изнутри шестеренчатой коробки передач наружу через отверстие 36. Масло охлаждения подается под давлением в канавку 164 (стрелка 166) для удаления тепла, образуемого в результате трения в подшипнике скольжения 156 и углеволоконном соединении 140.

Согласно варианту осуществления, изображенному на фиг.4, углеволоконное соединение 140 и подшипник скольжения 156 идентичны углеволоконному соединению и подшипнику скольжения, описание которых приведено ранее, и только передаточный вал 118 и корпус 12 изменены для создания резервного подшипника скольжения 178, не используемого в штатном режиме работы.

Передаточный вал 118 содержит сзади углеволоконного соединения 140 и подшипника скольжения 156 стенку в форме усеченного конуса 180, соединенную своим передним концом большего диаметра с цилиндрической стенкой 182, которая окружена с радиальным зазором R цилиндрической стенкой 184 корпуса 12, вытянутой в данном случае назад от выступа 30 корпуса.

Зазор R (который составляет приблизительно несколько десятых миллиметров) рассчитывается таким образом, чтобы цилиндрические стенки 182, 184 не взаимодействовали друг с другом в процессе нормального функционирования турбомашины. В случае поломки подшипника скольжения 156, интегрированного в углеволоконное соединение 140, подшипник скольжения 178 может обеспечить временное аварийное направление передаточного вала 118. Кроме того, когда углеволоконное соединение 140 демонтировано, а затем удалено из шестеренчатой коробки передач, часть заднего конца передаточного вала 18 остается радиально удерживаемой этим запасным подшипником.

Стенка 180, имеющая форму усеченного конуса, передаточного вала 118 содержит в данном случае отверстия 186 прохождения масла, подаваемого под давлением в канавку 164, образованную цилиндрической стенкой 160 кольца 142 углеволоконного соединения.

Направляющее и уплотняющее устройство, предназначенное для установки в отверстии корпуса, сквозь которое проходит вал в турбомашине, содержит узел из углеволокна. Узел из углеволокна расположен вокруг вала в отверстии корпуса и содержит кольцо, удерживаемое валом, и кольцевую поверхность трения на кольце из углеволокна, установленном в опорной коробке, прикрепленной к корпусу, и на которое оказывается осевое воздействие в направлении кольца. Кольцо содержит цилиндрическую стенку, центрированную и направляемую во время вращения цилиндрической стенкой опорной коробки с возможностью формирования направляющего подшипника скольжения вала. Другие изобретения группы относятся к шестеренчатой коробке передач и турбомашине, содержащих указанное выше направляющее и уплотняющее устройство. Группа изобретений позволяет упростить и снизить массу направляющего и уплотняющего устройства турбомашины. 3 н. и 8 з.п. ф-лы, 4 ил.

1. Направляющее и уплотняющее устройство, предназначенное для установки в отверстии (36) корпуса (12), сквозь которое проходит вал (18) в турбомашине, которое содержит узел (140) из углеволокна, расположенный вокруг вала в отверстии корпуса, и содержащий кольцо (142), удерживаемое валом, и кольцевую поверхность трения на кольце (146) из углеволокна, установленном в опорной коробке (152), прикрепленной к корпусу (12), и на которое оказывается осевое воздействие в направлении кольца (142), при этом кольцо (142) содержит цилиндрическую стенку (160), центрированную и направляемую во время вращения цилиндрической стенкой (162) опорной коробки с возможностью формирования направляющего подшипника скольжения вала.

2. Устройство по п. 1, в котором цилиндрическая стенка (160) кольца (142) составляет единое целое с кольцом (142) или насажена и закреплена на этом кольце (142).

3. Устройство по п. 1, в котором цилиндрическая стенка (160) кольца (142) содержит внешнюю цилиндрическую поверхность, которая покрыта тонким слоем или окружена обоймой, причем тонкий слой или обойма выполнены из твердого материала, такого как карбид хрома или вольфрам.

4. Устройство по п. 1, в котором внутренняя цилиндрическая поверхность цилиндрической стенки (160) кольца (142) формирует кольцевую канавку (164), выходящую в осевом направлении со стороны, противоположной углеродистому кольцу (146), которая предназначена для подачи под давлением масла охлаждения.

5. Устройство по п. 1, в котором цилиндрическая стенка (162) опорной коробки (152) составляет единое целое с опорной коробкой или насажена и закреплена на этой коробке.

6. Устройство по п. 1, в котором цилиндрическая стенка (162) опорной коробки (152) содержит внутреннюю цилиндрическую поверхность, которая покрыта тонким слоем или на которой размещена обойма, причем тонкий слой или обойма выполнены из твердого материала, такого как карбид хрома или вольфрам.

7. Устройство по п. 1, в котором внутренняя цилиндрическая поверхность цилиндрической стенки (162) опорной коробки (152) формирует полость, в которой устанавливается кольцо (142) и кольцо (146) из углеволокна, жестко соединенное с оправкой расточного резца (148), направляемого в опорной коробке.

8. Шестеренчатая коробка передач турбомашины для приведения во вращение по меньшей мере одного вращающегося оборудования, содержащая корпус (12), содержащий отверстие (36), сквозь которое проходит передаточный вал (18), и направляющее и уплотняющее устройство по п. 1, которое расположено вокруг вала в отверстии корпуса.

9. Коробка по п. 8, в которой передаточный вал (118) удерживает цилиндрическую стенку (182), которая окружена с зазором цилиндрической стенкой (184) корпуса (12) для образования резервного подшипника скольжения, не используемого в штатном рабочем режиме.

10. Турбомашина, содержащая по меньшей мере одно направляющее и уплотняющее устройство по п. 1.

11. Турбомашина по п. 10, представляющая собой турбореактивный или турбовинтовой двигатель.

| DE 3925403 A1, 24.01.1991 | |||

| DE 29908918 U1, 29.07.1999 | |||

| Станок для снятия заусенцев с зубьев шестерен | 1958 |

|

SU127562A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 3258199 A, 28.06.1966 | |||

| МАСЛЯНОЕ УПЛОТНЕНИЕ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2270351C2 |

Авторы

Даты

2016-03-27—Публикация

2011-06-10—Подача