Изобретение относится к кожухотрубным теплообменникам и может быть использовано в теплообменных аппаратах и конденсаторах паровых турбин.

Известна теплообменная труба (1), содержащая конфузорно-диффузионные участки, при этом в наименьшем сечении эти участки имеют форму правильных многоугольников и многоугольник каждого последующего участка повернут относительно предыдущего. При протекании рабочей среды по трубе происходит ее последовательное расширение и сжатие на конфузорно- диффузорном участке (КДУ). При этом среда турбулизируется. Поворот КДУ и соответственно участков перехода один относительно другого обеспечивает дополнительную турбулентность пристенного слоя потока рабочей среды. Наружный поток рабочей среды турбулизируется за счет переходных участков больше, чем при омывании круглой газовой трубы.

Недостатком такой теплообменной трубы является невозможность использования наружного оребрения для интенсификации теплообмена, а также технологическая трудоемкость ее изготовления.

Известна также теплообменная труба (2), состоящая из чередующихся по длине трубы участков, имеющих овальное входное и выходное сечения с взаимно перпендикулярными большими осями овалов. Образующая трубы на каждом участке выполнена в виде плавной линии, соединяющей входное и выходное сечения участка. При этом в промежуточных сечениях образуются овалы с соотношениями осей, отличающимися от соотношений входного и выходного сечений. Большие оси валов расположены под углом 45о к оси трубы. По длине трубы образуются диффузорные и конфузорные участки.

В процессе работы трубы среда, проходящая внутри нее, закручивает благодаря перетеканию из одного сечения в другое, перпендикулярное.

Участки увеличенных скоростей во входном и выходном овальных сечениях чередуются с участками пониженных скоростей в областях между ними. Это приводит к интенсивному смешиванию слоев жидкости за счет возникновения кавитационного режима течения в сопловых сечениях. Около стенок трубы скорость прохождения особенно увеличивается, что разрушает неподвижный слой жидкости на стенках и интенсифицирует теплообмен. Снаружи трубу омывает пар за счет протекания внутри трубы охлаждающей среды конденсируется на ее поверхности.

Недостатком такой теплообменной трубы также является невозможность использования наружного оребрения для интенсификации теплообмена, а также технологическая трудоемкость ее изготовления.

Известна теплообменная труба (3), внутри которой размещена турбулизирующая вставка, выполненная в виде гофрированной ленты, линии перегибов которой расположены под углом друг к другу и к стенке трубы с образованием на торцах ленты точек пересечения и размещены в одной плоскости, смещенной относительно централь- ной оси трубы. Дополнительные линии гибов перпендикулярны торцам ленты, проходят через указанные точки пересечения и расположены в различных плоскостях с образованием в продольном сечении трубы конфузорно-диффузорного канала. Такое выполнение способствует возникновению неоднородного поля давления по длине трубы и позволяет перетекать теплоносителю из одной зоны течения в другую, что приводит к дополнительной турбулизации потока в плоскости поперечного сечения трубы. Так как данная труба круглая гладкая, то поэтому она может быть выполнена снаружи и оребренной с целью интенсификации теплообмена при конденсации пара на ее наружной поверхности.

Недостатком ее является низкий коэффициент теплоотдачи с внутренней стороны, так как приведенная конструкция турбулизирующей вставки не обеспечивает надлежащую закрутку потока, а следовательно, его турбулизацию, кроме того, она не позволяет получить длину конфузорного участка больше длины диффузорного участка, что также ухудшает турбулизацию потока, а следовательно, не позволяет получать высокие коэффициенты теплоотдачи с внутренней стороны трубы, а также технологичность конструкции такой теплообменной трубы.

Известна также теплообменная труба с размещенной внутри нее турбулизирующей вставкой (4), состоящей из примыкающих друг к другу усеченных конусов таким образом, что между внутренней поверхностью теплообменной трубы и вставкой образуется кольцевой канал типа диффузор-конфузор.

Благодаря наличию участков увеличенных скоростей и пониженных скоростей, чередующихся друг с другом, происходит интенсивное смешивание слоев жидкости за счет возникновения кавитационного режима течения в сопловых сечениях. Около стенок трубы скорость прохождения особенно увеличивается, что разрушает неподвижный слой жидкости на стенках и интенсифицирует теплообмен. Снаружи трубу омывает пар или жидкость и соответственно, за счет протекания внутри трубы охлаждающей среды пар конденсируется на ее поверхности, а жидкость охлаждается.

Недостатками такой теплообменной трубы является низкий коэффициент теплоотдачи из-за чрезмерного загромождения турбулизирующей вставкой каждого проходного сечения трубы, большая масса, сложность ее изготовления, а также крепления последней внутри трубы, повышенное гидравлическое сопротивление.

Конструктивно наиболее близкой к предлагаемой теплообменной трубе с размещенной внутри вставкой является теплообменная труба вихревого кожухотрубного теплообменника (5), содержащая поярусно размещенные в ней завихрители, при этом внутри трубы дополнительно установлены конические обечайки с отверстиями на боковых поверхностях и размещены по оси обечайки Т-образные трубки, сообщенные с отверстиями в обечайке, причем, завихрители укреплены на Т-образных трубках внутри обечаек.

В такой теплообменной трубе основной поток газа, поступающий снизу, встpечая на своем пути лопасти завихрителя, разбивается на отдельные струйки, приобретая вращательно-поступательное направление движения, а снисходящая пленка жидкости по внутренней поверхности трубы попадает в кольцевой зазор между стенкой трубы и обечайкой, где устанавливается подвижный гидрозатвор, а через отверстия в обечайке и по Т-образным трубкам жидкость из гидрозатвора поступает на вход потока газа в завихритель, подхватывается им, дробится, образуя двухфазную среду с увеличенной поверхностью теплообмена, благодаря чему происходит интенсификация последнего.

Недостатками рассмотренной теплообменной трубы являются невозможность установки ее в горизонтальном положении и необходимость внутри трубы иметь две среды: газ, движущийся в одном направлении и жидкость, движущуюся в противоположном направлении по стенке трубы. При однофазной среде она работает неэффек- тивно и при этом резко возрастают гидравлические потери.

Цель изобретения - интенсификация теплообмена.

Указанная цель достигается тем, что в известной теплообменной трубе с размещенной внутри вставкой, выполненной в форме соосных пустотелых усеченных конусов с одинаковой толщиной стенки в каждом сечении, установленных с зазором относительно стенки трубы, причем, к торцу большего основания примыкает кольцо соответствующего диаметра, а в зазоре между кольцом и внутренней стенкой трубы в контакте с последней симметрично размещены распорные элементы, к торцу меньшего основания каждого конуса примыкает кольцо с диаметром, равным диаметру этого основания с заостренными свободными кромками, стенки конуса выполнены с равномерно расположенными щелевыми вырезами, причем, по оси трубы расположен стержень, жестко прикрепленный к внутренним стенкам колец, примыкающих к меньшему основанию, а распорные элементы выполнены в виде выступов на наружной поверхности кольца большего диаметра.

Анализ известных технических решений - аналогов и прототипа - в исследуемой области, т.е. элементов теплообменных аппаратов, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками, описывающими заявляемую теплообменную трубу с размещенной внутри вставкой, и признать заявляемое решение соответствующим критерию "существенные отличия".

В частности, неизвестны теплообменные трубы с размещенной внутри вставкой, в которых к торцу меньшего основания каждого конуса примыкает кольцо с диаметром, равным диаметру этого основания с заостренными свободными кромками, стенки конуса выполнены с равномерно расположенными щелевыми вырезами, причем, по оси трубы расположен стержень, жестко прикрепленный к внутренним стенкам колец, примыкающих к меньшему основанию, а распорные элементы выполнены в виде выступов на наружной поверхности кольца большего диаметра.

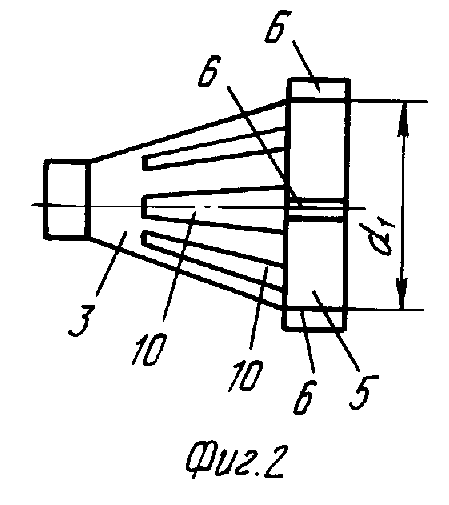

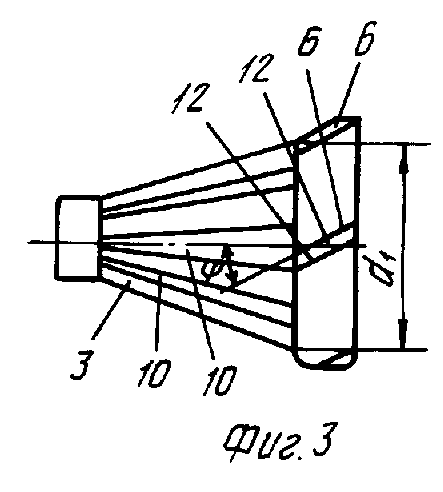

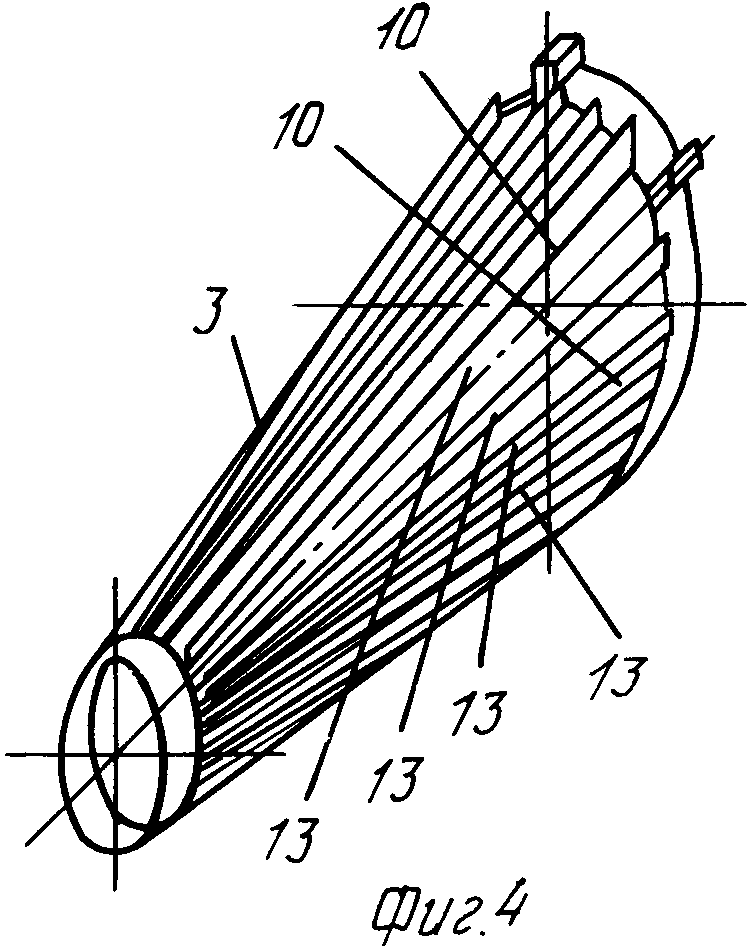

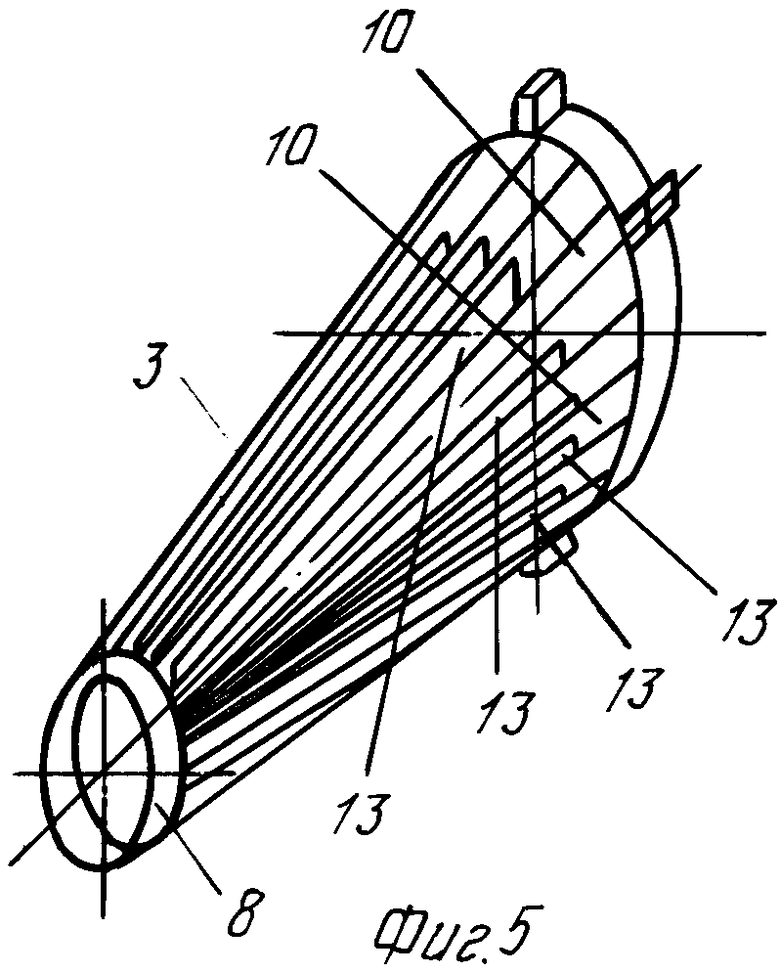

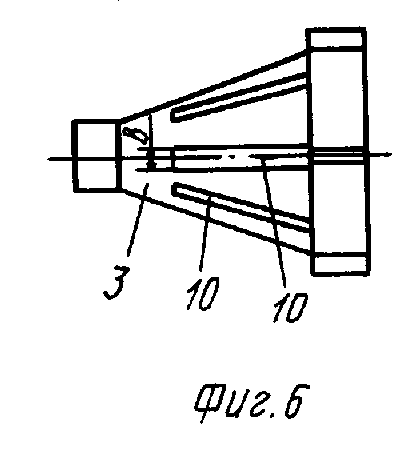

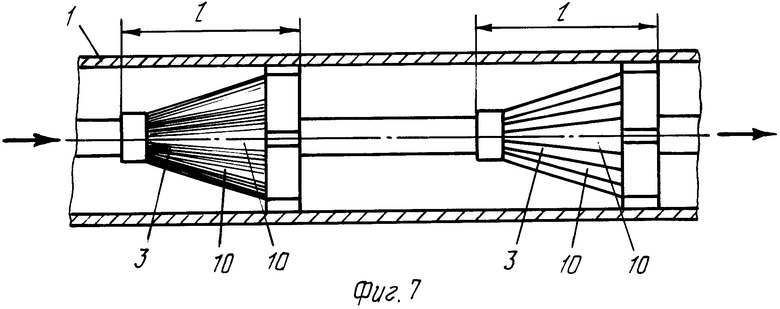

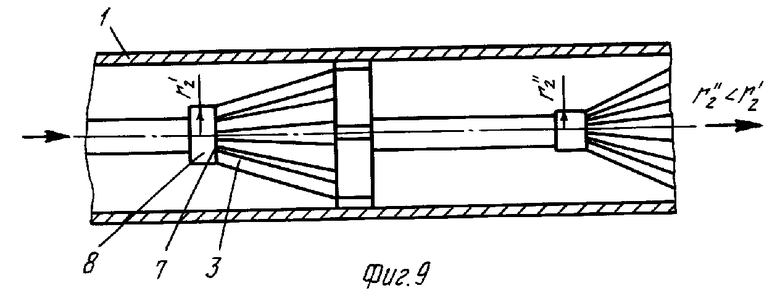

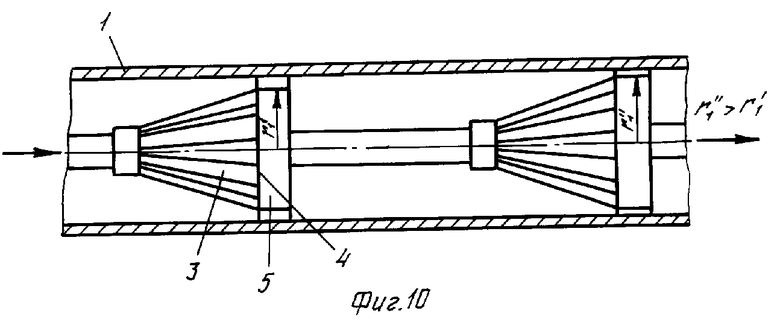

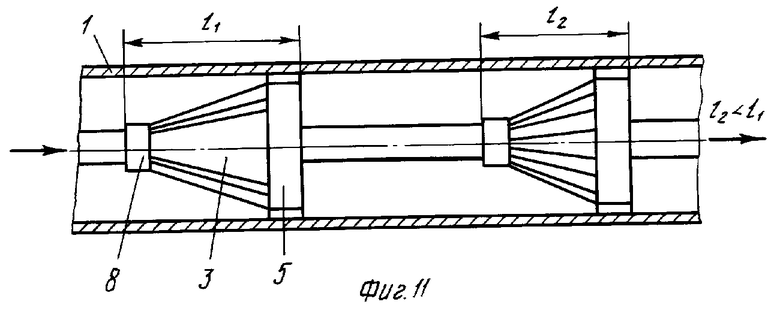

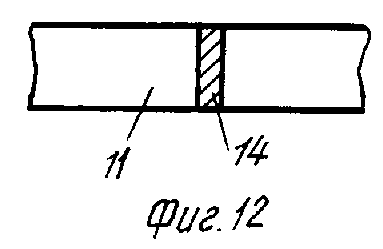

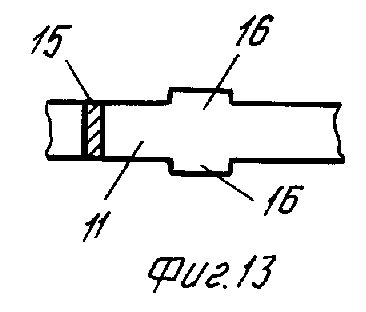

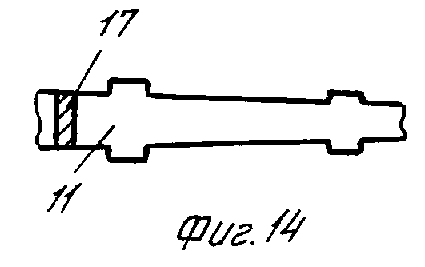

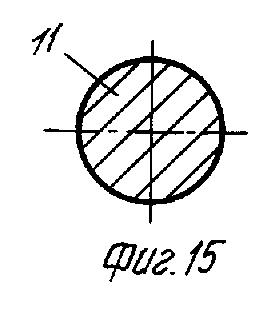

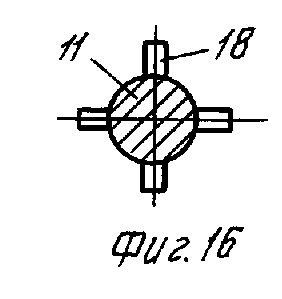

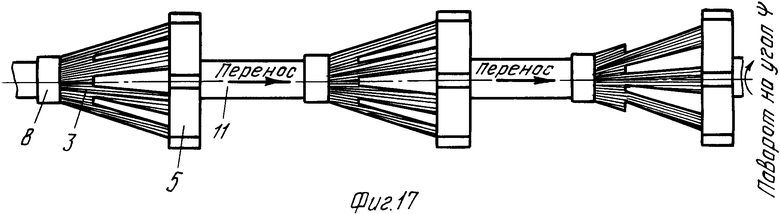

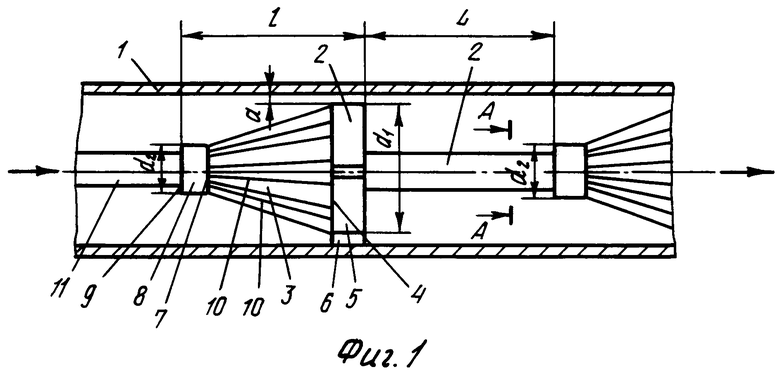

На фиг. 1 представлена теплообменная труба; на фиг. 2-6 - конус с кольцами; на фиг. 7-11 - теплообменная труба; на фиг. 12-14 - стержень; на фиг. 15 и 16 - сечение А-А на фиг. 1; на фиг. 17 - стержень с конусами.

В теплообменной трубе 1 с размещенной внутри вставкой 2 (см. фиг. 1), выполненной в форме соосных пустотелых усеченных конусов 3 с одинаковой толщиной стенки в каждом сечении, установленных с зазором а относительно стенки трубы 1, причем, к торцу большего основания 4 примыкает кольцо 5 соответствующего диаметра d1, а в зазоре а между кольцом 5 и внутренней стенкой трубы 1 в контакте с последней симметрично размещены распорные элементы 6, к торцу меньшего основания 7 каждого конуса 3 примыкает кольцо 8 с диаметром d2, равным диаметру d2 этого основания с заостренными свободными кромками 9, стенки конуса 3 выполнены с равномерно расположенными щелевыми вырезами 10, причем по оси трубы расположен стержень 11, жестко прикрепленный к внутренним стенкам колец 8, примыкающих к меньшему основанию 7, а распорные элементы 6 выполнены в виде выступов на наружной поверхности кольца 5 большего диаметра d1.

При этом вырезы 10 могут примыкать к кольцу 5 большего диаметра d1 и могут быть выполнены на части длины стенки конуса 3 (см. фиг. 2), вырезы 10 могут быть выполнены по всей длине стенки конуса 3 (см. фиг. 3), распорные элементы 6 могут иметь плоские боковые поверхности, параллельные оси трубы 1 (см. фиг. 2), распорные элементы 6 могут иметь плоские боковые поверхности 12, расположенные под острым углом ϕ к оси трубы 1 (см. фиг. 3), стенки конуса 3 могут иметь отогнутые наружу участки 13, расположенные по обе стороны щелевого выреза 10 и имеющие длину, равную длине выреза 10 (см. фиг. 4), стенки конуса 3 со стороны кольца 8 меньшего диаметра d2 могут иметь отогнутые наружу участки 13, расположенные по обе стороны щелевого выреза 10 и имеющие длину, меньше длины выреза 10 (см. фиг. 5), вырезы 10 могут быть выполнены с шириной b, постоянной по длине стенки конуса 3 (см. фиг. 6), вырезы 10 могут быть выполнены с шириной, возрастающей в направлении большего основания 4 конуса 3 (см. фиг. 1-5), ширина вырезов 10 смежных конусов 3 может увеличиваться в направлении движения теплоносителя (см. фиг. 7), расстояние L между смежными элементами вставки 2, образованными конусом 3 и кольцами 5 и 8 может быть постоянно по длине трубы 1 (см. фиг. 1), расстояние L между смежными элементами вставки 2 может уменьшаться (L2 < L1) в направлении движения теплоносителя (см. фиг. 8), радиус r2(d2/2) меньшего основания 7 конуса 3 и примыкающего к нему кольца 8 может уменьшаться от элемента к элементу (r2′′ < r2′) в направлении движения теплоносителя (см. фиг. 9), радиус r2(d2/2) меньшего основания 7 конуса 3 и примыкающего к нему кольца 8 у всех элементов может иметь одинаковую величину (см. фиг. 1), радиус r1(d2/2) большего основания 4 конуса 3 и примыкающего к нему кольца 5 может увеличиваться (r1′′ > r1 ) от элемента к элементу в направлении движения теплоносителя (фиг. 10), длина l элементов (3, 5, 8) может уменьшаться (l2 < l1) в направлении движения теплоносителя (см. фиг. 11), все элементы (3, 5, 8) вставки 2 могут иметь равную длину l (см. фиг. 7), стержень 11 может иметь в поперечном сечении форму прямоугольника 14, большая сторона которого равна внутреннему диаметру кольца 8, примыкающего к меньшему основанию 7 конуса 3 (см. фиг. 1, 12), стержень 11 может в поперечном сечении иметь форму прямоугольника 15, большая сторона которого меньше внутреннего диаметра кольца 8, примыкающего к меньшему основанию 7 конуса 3, а на боковых поверхностях стержня 11 выполнены выступы 16, контактирующие с внутренней поверхностью кольца 8 (см. фиг. 1, 13), стержень 11 может иметь в поперечном сечении форму прямоугольника, причем, величина его большей стороны 17 ступенчато уменьшается по длине трубы 1 в направлении движения теплоносителя (см. фиг. 1, 14), стержень 11 может иметь в поперечном сечении форму круга, диаметр которого равен внутреннему диаметру кольца 8, примыкающего к меньшему основанию 7 конуса 3 (см. фиг. 1, 15), стержень 11 может быть снабжен выступами 18 обтекаемой формы, расположенными в зоне колец 8, примыкающих к меньшему основанию 7 конуса 3, установленными в контакте с внутренней поверхностью упомянутых колец 8 (см. фиг. 1, 16), расположение на стержне 11 каждого последующего в направлении движения теплоносителя элемента вставки 2, образованного конусом 3 и кольцами 5 и 8, может соответствовать расположению параллельно перенесенного вдоль оси трубы предыдущего элемента вставки 2 на место вышеуказанного элемента (см. фиг. 17), расположение на стержне 11 каждого последующего в направлении движения теплоносителя элемента вставки 2, образованного конусом 3 и кольцами 5 и 8, может соответствовать расположению параллельно перенесенного вдоль оси трубы предыдущего элемента вставки 2 на место вышеуказанного элемента, а после переноса повернутого на угол Ψ вокруг указанной оси относительно предыдущего элемента (см. фиг. 17).

Теплообменная труба работает следующим образом (см. фиг. 1).

Благодаря размещению внутри трубы 1 вставки 2, выполненной в форме соосных пустотелых усеченных конусов 3, закрепленных в трубе посредством колец 5 и 8 и стержня 11 и установленных с зазором относительно стенки трубы 1, образуются конфузорные участки, на которых происходит увеличение скорости протекающей среды, в результате чего последняя с повышенной скоростью протекает между внутренней поверхностью трубы 1 и кольцами 5 радиуса t1(d1/2), поступая далее в участок трубы с максимальной свободной площадью поперечного сечения, в результате чего скорость среды на этом участке уменьшается, что приводит к интенсивному смешиванию слоев среды за счет возникновения кавитационного режима течения в сопловых сечениях. Одновременно с указанным выше часть среды проходит через отверстие кольца 8 радиуса r2(d2/2), попадая на выходе в диффузорный участок, расположенный внутри усеченного конуса 3, в котором происходит расширение среды и давление уменьшается. Поэтому в указанную зону пониженного давления через выполненные в стенке конуса 3 щелевые вырезы 10 происходит частичное перетекание среды из зоны повышенного давления, представляющей из себя конфузорный участок, что создает поперечное движение среды у поверхности трубы с одновременным ее отводом от последней и тем самым, интенсифицируется процесс теплоотдачи. При этом также происходит процесс интенсивного перемешивания удаленных от поверхности трубы слоев жидкости, перемещающихся к внутренней поверхности трубы вдоль стенки конуса 3, выполненной с равномерно расположенными щелевыми вырезами 10, в результате чего коэффициент теплоотдачи с внутренней стороны трубы 1 приближается к коэффициенту теплоотдачи пластинчатого теплообменника.

Фиксирование вставки 2 в трубе 1 осуществляется с помощью распорных элементов 6, размещенных симметрично с зазором между кольцом 5 и внутренней стенкой трубы 1 в контакте в последней (см. фиг. 1).

Дальнейшая интенсификация теплообмена осуществляется путем соответствующего выполнения щелевых вырезов 10 на части длины стенки конуса 3, примыкающих к кольцу 5 большего диаметра d1 (см. фиг. 2) или по всей длине стенки конуса 3 (см. фиг. 3), путем соответствующего расположения плоских боковых поверхностей распорных элементов 6, а именно, параллельно оси трубы 1 (см. фиг. 2), или под острым углом ϕ к оси трубы 1 (см. фиг. 3), последнее обеспечивает закрутку потока у поверхности трубы 1, интенсифицируя процесс теплоотдачи, путем выполнения стенки конуса 3 с отогнутыми наружу участками 13, расположенными по обе стороны щелевого выреза длиной, равной длине выреза 10 (см. фиг. 4), или выполнения отогнутых наружу вышеуказанных участков 13 со стороны кольца 8 меньшего диаметра d2, имеющих длину меньше длины выреза 10 (см. фиг. 5), что обеспечивает перенос более удаленных от поверхности трубы 1 слоев среды к ее поверхности, путем соответствующего выбора ширины вырезов 10 по длине стенки конуса 3, а именно с постоянной шириной b (фиг. 6) или возрастающей в направлении большего основания 4 конуса 3 (см. фиг. 1-%).

В связи с уменьшением температурного напора по длине трубы в направлении движения теплоносителя, а соответственно, и ухудшение теплообмена, интенсификация последнего осуществляется путем увеличения ширины выреза 10 смежных конусов 3 в направлении движения теплоносителя (см. фиг. 7) путем уменьшения расстояния L(L2 < <L1) между смежными элементами вставки 2, образованными конусом 3 и кольцами 4 и 8, в направлении движения теплоносителя (см. фиг. 8) путем уменьшения радиуса r2(f2/2) меньшего основания 7 конуса 3 и примыкающего к нему кольца 8 от элемента к элементу (r2′′ < r2′ ) в направлении движения теплоносителя (см. фиг. 9), путем увеличения радиуса (d1/2) большего основания 4 конуса 3 и примыкающего к нему кольца 5 от элемента к элементу (r1′′ > r1′ ) в направлении движения теплоносителя (см. фиг. 10), путем уменьшения длины l(l2 < l1) элементов, состоящих из конуса 3 и колец 5 и 8, в направлении движения теплоносителя (см. фиг. 11). В результате последних трех случаев достигается перенос к поверхности трубы более удаленных от нее слоев среды и увеличение скорости в суженном сечении у поверхности трубы.

Интенсификация теплообмена достигается также путем выполнения стержня 11 соответствующей формы поперечного сечения, а именно, в форме прямоугольника 14, большая сторона которого равна внутреннему диаметру кольца 8, примыкающего к меньшему основанию 7 конуса (см. фиг. 1, 12), в форме прямоугольника 15, большая сторона которого меньше внутреннего диаметра кольца 8, примыкающего к меньшему основанию 7 конуса 3, а на боковых поверхностях стержня 11 выполнены выступы 16, контактирующие с внутренней поверхностью кольца 8 (см. фиг. 1, 13), в форме прямоугольника с его большой стороной 17, ступенчато уменьшающейся по длине трубы 1 в направлении движения теплоносителя (см. фиг. 1, 14), в форме круга, диаметр которого равен внутреннему диаметру кольца 8, примыкающего к меньшему основанию 7 конуса 3 (фиг. 1, 15), а также путем снабжения стержня 11 выступами 18 обтекаемой формы, расположенными в зоне колец 8, примыкающих к меньшему основанию 7 конуса 3, установленных с внутренней поверхностью упомянутых колец 8 (см. фиг. 1, 16).

Дополнительно интенсифицировать процесс теплообмена, особенно при больших значениях внутреннего диаметра трубы, можно за счет расположения на стержне 11 каждого последующего в направлении движения теплоносителя элемента вставки 2, образованного конусом 3 и кольцами 5 и 8, соответствующего расположению параллельно перенесенного вдоль трубы предыдущего элемента вставки 2 на месте вышеуказанного элемента, а после переноса повернутого на угол Ψ вокруг указанной оси относительно предыдущего элемента (см. фиг. 17), так как в этом случае достигается равномерное перемешивание слоев жидкости по всему периметру трубы на всей ее длине.

Таким образом, предложенное конструктивное решение теплообменной трубы с размещенной внутри вставкой интенсифицирует теплообмен за счет увеличения коэффициента теплоотдачи с ее внутренней стороны и при этом теплообменная труба сочетает в себе достоинства труб круглого сечения и пластинчатых теплообменных элементов, что приводит одновременно к уменьшению массы и габаритов теплообменников, содержащих указанные трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2009433C1 |

| ОРЕБРЕННАЯ ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1992 |

|

RU2041441C1 |

| Способ изготовления теплообменной трубы | 1990 |

|

SU1758386A1 |

| ВЕРТИКАЛЬНАЯ ТРУБА КОНДЕНСАТОРА | 1991 |

|

RU2013747C1 |

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ ГОРИЗОНТАЛЬНОГО КОНДЕНСАТОРА | 1990 |

|

RU2009431C1 |

| Теплообменная труба | 1990 |

|

SU1788424A1 |

| Устройство для смешения газов | 1991 |

|

SU1810091A1 |

| СПОСОБ ОПТИМИЗАЦИИ ХАРАКТЕРИСТИК ВИХРЕВОГО ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 1996 |

|

RU2101643C1 |

| Теплообменная труба | 1990 |

|

SU1758387A1 |

Использование: в теплообменных аппаратах и конденсаторах паровых турбин. Сущность изобретения: в теплообменной трубе размещена внутри вставка 2, выполненная в форме соосных усеченных конусов с одинаковой толщиной стенки в каждом сечении, установленных с зазором относительно стенки трубы 1. К торцу большего основания 4 примыкает кольцо 5 соответствующего диаметра, а в зазоре межу кольцом 5 и внутренней стенкой трубы 1 в контакте с последней симметрично размещены распорные элементы 6. К торцу меньшего основания 7 каждого конуса 3 примыкает кольцо 8 с диаметром, равным диаметру этого основания с заостренными свободными кромками 9. Стенки конуса 3 выполнены с равномерно расположенными щелевыми вырезами 10. По оси трубы расположен стержень 11, жестко прикрепленный к внутренним стенкам колец 8, а распорные элементы 6 выполнены в виде выступов на наружной поверхности кольца 5 большего диаметра. 23 з.п. ф-лы, 17 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Теплообменная труба вихревогоКОжуХОТРубНОгО ТЕплООбМЕННиКА | 1979 |

|

SU821846A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-01-20—Публикация

1991-12-25—Подача