Изобретение относится к области неразрушающего контроля валов турбоагрегатов, преимущественно турбоагрегатов электростанций, включающих турбину и электрический генератор.

Усталостные повреждения валов турбоагрегатов электростанций приводят к авариям с тяжелыми последствиями. Например, в журнале Теплоэнергетика, №5, 2004 (статья: Загретдинов И.Ш., Костюк А.Г., Трухний А.Д., Должанский П.Р. Разрушение турбоагрегата 300 МВт Каширской ГРЭС: причины, последствия и выводы), описан случай практически полного разрушения турбоагрегата 300 МВт (включая турбину, генератор и фундамент) вследствие образования и развития поперечной усталостной трещины в теле ротора турбогенератора.

Для предотвращения подобных аварий на электростанциях проводятся различные технические мероприятия по контролю технического состояния валов турбоагрегатов.

В соответствии с п.4.4.26 РД 34.20.501-95 «Правила технической эксплуатации электрических станций и сетей Российской Федерации» на работающем турбогенераторе измеряют вибрацию подшипников и останавливают турбоагрегат, если вибрация превышает заданные предельные значения. Однако этот способ недостаточно чувствителен к появлению усталостных трещин. Например, перед разрушением турбоагрегата 300 МВт Каширской ГРЭС вибрация его подшипников не превышала технических норм.

Методические указания по оценке технического состояния турбоагрегатов, отработавших нормативный срок службы, М.: ЗАО «Энергетические технологии», 2008, в п.3.4 предлагают вести контроль металла ротора на наличие трещин магнитопорошковым методом и методом цветной дефектоскопии. Недостаток этих методов состоит в том, что они могут быть реализованы только во время ремонта турбоагрегата, то есть не обеспечивают обнаружение трещин в течение межремонтного периода эксплуатации. Кроме того, факт разрушения турбоагрегата 300 МВт Каширской ГРЭС непосредственно после капитального ремонта, спустя 11 суток после его завершения, указывает на недостаточную эффективность применяемых ремонтных методов контроля.

Наиболее близок к заявляемому способ определения усталостного повреждения коленчатых валов по патенту РФ №2337348. Здесь на испытательном стенде возбуждают свободные крутильные колебания вала и измеряют параметры, характеризующие эти свободные крутильные колебания, а именно частоту и скорость затухания свободных крутильных колебаний. Показано, что накопление усталостных повреждений до критического уровня, близкого к разрушению, приводит к изменению (снижению) частоты свободных колебаний на 2-3%, в то время как время затухания колебаний снижается существенно в большей степени на 80-90%. Поэтому в качестве диагностического параметра выбирают скорость затухания свободных крутильных колебаний и судят об уровне повреждений по скорости затухания. Недостаток способа в том, что он не может быть применен на работающем турбоагрегате вследствие того, что, как показывает опыт, собственные частоты крутильных колебаний вала работающего турбоагрегата постоянно возбуждаются флуктуациями внешнего момента на валу, а также сигналами системы управления и «скачками» нагрузки в сети, с которой синхронизирован генератор. Кроме того, изменения рабочего момента на валу работающего турбоагрегата и рабочие изменения температуры металла вала приводят к изменению собственных частот крутильных колебаний, сравнимому с изменением, вызванным накоплением усталостных повреждений критического уровня, что затрудняет достоверное обнаружение усталостных повреждений по изменению частот собственных крутильных колебаний.

Цель изобретения - обеспечение эффективного обнаружения появления усталостных трещин вала на работающем турбоагрегате на начальном этапе их развития для предотвращения аварийного разрушения турбоагрегата.

Для достижения поставленной цели на работающем турбоагрегате с помощью известных устройств измеряют частоту крутильных колебаний вала первой и/или второй и последующих форм собственных колебаний, дополнительно измеряют параметры режима работы турбоагрегата, например активную мощность генератора, определяют эталонную зависимость частоты крутильных колебаний вала от параметров режима работы турбоагрегата и судят о появлении усталостного повреждения вала и уровне повреждений по отклонению измеряемого значения частоты крутильных колебаний вала от эталонной зависимости.

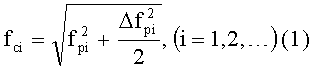

На фиг.1 показан спектр вариаций периода вращения вала турбоагрегата энергоблока 300 МВт, полученный с помощью прецизионной системы хронометрического контроля периода вращения вала, описанной в книге Морозова А.Н., Назолина А.Л., «Динамические системы с флуктуирующим временем». - М.: Изд-во МГТУ им. Н.Э.Баумана, 2001. - 200 с. (стр. 7-12, стр. 51-64). Здесь по оси ординат указаны вариации периода δT вращения вала в сек, по оси абсцисс - частота f вариаций периода в Гц. По спектру определяется первая резонансная частота крутильных колебаний вала fp1=19,38 Гц, вторая - fр2=23,88 Гц и третья - fр3=31,65 Гц.

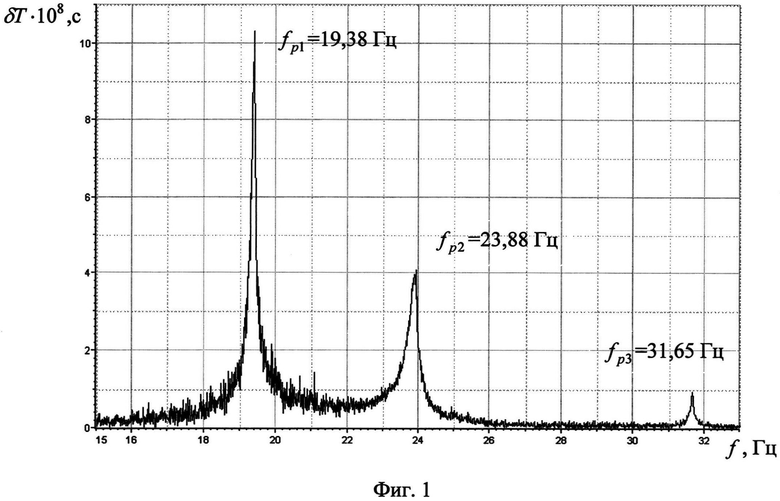

Способ осуществляется следующим образом. На работающем турбоагрегате, включающем в себя паровую турбину и турбогенератор, с помощью прецизионной системы хронометрического контроля периода вращения вала, упомянутой выше, определяют спектр вариаций периода вращения вала, фиг.1, и по спектру определяют значения резонансных частот крутильных колебаний вала. Резонансные и собственные частоты крутильных колебаний вала связаны соотношением (см. книгу Тимошенко С.П., Янг Д.Х., Уивер У. Колебания в инженерном деле / Пер. с англ. Л.Г.Корнейчука; Э.И.Григолюка. - М.: Машиностроение. - 1985. - 472 с., стр. 76, формула (з). Здесь ω=2πfp, р=2πfc, γ=n/р, формула (е) на стр. 74, n=(2πΔfр)/2).

где i - номер собственной формы крутильных колебаний вала;

fci - собственная частота крутильных колебаний вала i-й формы, Гц;

fpi - резонансная частота крутильных колебаний вала i-й формы, Гц;

Δfpi - ширина резонансной полосы на уровне 0,707 от максимума, Гц.

При большом демпфировании величина Δfpi значительна, вследствие чего значения собственной и резонансной частот крутильных колебаний вала существенно отличаются. В этом случае в качестве диагностического параметра выбирают собственную частоту крутильных колебаний вала fci.

При малом демпфировании гармоник крутильных колебаний, что имеет место на фиг.1, Δfpi<<fpi и согласно формуле (1) значения fpi и fci отличаются мало на величину, не превышающую погрешность измерения частоты. Поэтому в качестве диагностического параметра выбирают резонансную частоту крутильных колебаний вала fpi. Измеряют по спектральной характеристике, фиг.1, первую резонансную частоту крутильных колебаний вала fp1 и активную мощность турбогенератора P по показаниям штатных приборов энергоблока. Определяют эталонную зависимость частоты fp1 от активной мощности генератора f1э=F(P). Продолжают периодическое или непрерывное измерение частоты fp1 и активной мощности генератора в течение эксплуатации энергоблока и определяют отклонение Δf1 измеряемой частоты fp1 от эталонных значений по формуле

Δf1=f1э-f1и, (2)

где Δf1 - отклонение первой частоты крутильных колебаний от эталонного значения; f1э - эталонное значение частоты fр1, определяется по эталонной зависимости частоты fp1 от активной мощности генератора, установленной первоначально на исправном турбоагрегате; f1и - текущее значение частоты fp1, измеряемое в течение эксплуатации энергоблока.

Определяют появление усталостного повреждения вала турбоагрегата, если величина Δf1 превышает пороговый уровень, определяемый погрешностью измерений.

При обнаружении усталостного повреждения вала турбоагрегата в целях предупреждения аварийного разрушения энергоблока согласуют с диспетчером энергосистемы время вывода турбоагрегата в ремонт. В назначенное время диспетчер энергосистемы для обеспечения бесперебойного питания потребителей проводит замещение выводимой в ремонт мощности резервными мощностями энергосистемы, персонал электростанции выполняет разгрузку генератора и вывод его в ремонт в соответствии с установленным регламентом и должностными инструкциями, предотвращая тем самым аварийное разрушение энергоблока.

Расчеты, проведенные авторами, показали, что применение упомянутой выше прецизионной системы хронометрического контроля периода вращения вала обеспечивает погрешность измерения параметра Δf1 на уровне 0,01 Гц или 0,05% от эталонного значения, например, частоты fp1. Согласно данным патента РФ №2337348 критическое значение параметра Δf1, соответствующее разрушению вала, составляет 2-3%. Таким образом, применение предлагаемого способа позволяет обнаруживать самые ранние стадии зарождения дефектов усталостного разрушения вала при объемах усталостного разрушения порядка 1,7-2,5% от критического уровня возможного разрушения. Что обеспечивает персоналу электростанции достаточное время для принятия и реализации решения о выводе генератора в ремонт в соответствии с действующим регламентом планового останова энергоблока без дефицита мощности в энергосистеме и аварийного разрушения турбоагрегата.

Изобретение относится к области неразрушающего контроля валов турбоагрегатов, преимущественно турбоагрегатов электростанций, включающих турбину и электрический генератор. Для достижения поставленной цели на работающем турбоагрегате с помощью известных устройств измеряют частоту крутильных колебаний вала первой и/или второй и последующих форм собственных колебаний, дополнительно измеряют параметры режима работы турбоагрегата, например активную мощность генератора, определяют эталонную зависимость частоты и/или частот крутильных колебаний вала от параметров режима работы турбоагрегата и судят о появлении усталостного повреждения вала и уровне повреждений по отклонению измеряемого значения частоты крутильных колебаний вала от эталонной зависимости. Технический результат заключается в возможности обнаружения появления усталостных трещин вала на работающем турбоагрегате на начальном этапе их развития. 1 ил.

Способ обнаружения усталостного повреждения вала турбоагрегата, в котором на работающем турбоагрегате измеряют частоту крутильных колебаний вала и судят об уровне усталостных повреждений вала по изменению частоты крутильных колебаний, отличающийся тем, что измеряют параметры режима работы турбоагрегата, определяют эталонную зависимость частоты крутильных колебаний вала от параметров режима работы турбоагрегата и судят о появлении усталостного повреждения вала и уровне повреждений по отклонению измеряемого значения частоты крутильных колебаний вала от эталонной зависимости.

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОГО ПОВРЕЖДЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2007 |

|

RU2337348C1 |

| СПОСОБ ДИАГНОСТИКИ ПАРОВОЙ ТУРБИНЫ | 1990 |

|

RU2028520C1 |

| СПОСОБ ДИАГНОСТИКИ НАПРЯЖЕННОГО СОСТОЯНИЯ ВАЛОВ РОТОРОВ ЭНЕРГОАГРЕГАТА С КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253177C1 |

Авторы

Даты

2016-04-10—Публикация

2013-05-06—Подача