Изобретение относится к неразрушающему контролю внутренних дефектов изделий, а именно к способам контроля качества валов, и может быть использовано для обнаружения накопленных усталостных повреждений в коленчатых валах двигателей внутреннего сгорания и компрессоров.

Коленчатые валы современных машин изготавливаются из высококачественных чугунов и сталей. При работе автомобилей, тракторов и компрессоров валы подвергаются периодическим воздействиям различных нагрузок и по величине, и направлению, под действием этих нагрузок в материале коленчатого вала возникают напряжения изгиба, кручения и др. При использовании жестких режимов работы или при увеличении зазоров коренных и шатунных подшипников амплитудные значения напряжений в опасных сечениях коленчатого вала увеличиваются по сравнению с нормальными режимами работы в несколько раз. Это приводит к постепенному накоплению усталостных внутренних повреждений в материале вала. Со временем в коленчатых валах появляются усталостные трещины, развитие которых может привести к поломке вала, что приводит к непредвиденным расходам времени и средств для приведения двигателя в работоспособное состояние.

Известны различные способы для определения повреждений в материале изделий, заключающиеся в том, что образец материала подвергают знакопеременному циклическому нагружению при заданной амплитуде нагрузки, измеряют в "процессе нагружения деформацию образца (Гусенков А.П. «Свойства диаграмм циклического деформировании при нормальных температурах» в сб. «Сопротивление деформированию при малом числе циклов нагружения», М., Наука, 1967, с.34-40), а в другом случае измеряют амплитуду деформаций в каждом полуцикле, затем строят график в координатах «отношение амплитуд деформаций в соседних полуциклах - усталостная повреждаемость образца» (а.с. №879383. Способ определения усталостного повреждения материала. Б.И. №41, 1981) и по изменению этих параметров судят об усталостном повреждении.

Из описания известных способов вытекает, что способ позволяет определять усталостные повреждения образца на любой стадии знакопеременного циклического нагружения, т.е. способ пригоден при испытании образцов. В реальных условиях эксплуатации машин при одинаковом времени эксплуатации накапливаются повреждения различного уровня, кроме этого в период ремонта машин на контроль поступают валы различного ремонтного размера, химического состава, твердости и геометрических параметров, оговоренных в ГОСТах и ТУ на конкретный вал. По этой причине не удастся построить график повреждаемости от измеряемого параметра. Учитывая это, вышеперечисленные способы для определения усталостного повреждения в коленчатых валах малопригодны.

Наиболее близким по технической сущности к предлагаемому способу является способ контроля качества валов (а.с. №262462. Способ контроля качества валов. Б.И. №6, 1970). Согласно описанию данного способа проверяемый вал закрепляют одним концом к вибростолу и приводят собранную конструкцию в движение, в горизонтальном направлении вибростолу сообщают гармонические вибрации (линейно-поступательные вибрации, перпендикулярные к направлению колебаний вала), при этом частота вибраций близка к собственной частоте колебаний вала, производят последовательный поворот вала относительно собственной оси. В результате этих действий любые точки, расположенные на свободном торцевом сечении вала, описывают кривые, по форме которых судят о качестве проверяемого вала.

Данный способ пригоден при контроле гладких валов определенных размеров, а при контроле коленчатых валов имеет низкую точность или непригоден по следующим причинам:

- наличие шатунных шеек (конструкция коленчатого вала), геометрические размеры и вес;

- накопление повреждений носит случайный характер;

к контролю поступают валы различного ремонтного размера, химического состава, твердости, оговоренных в ГОСТах и ТУ;

- наличие допустимых без ремонта размеров например (прогиб вала и.т.д.).

Целью изобретения является повышение точности контроля внутренних дефектов в материале изделий, а именно контроля накопленных усталостных повреждений коленчатых валов двигателей внутреннего сгорания и компрессоров.

Сопоставительный анализ с прототипом показывает, что заявляемый способ определения усталостного повреждения коленчатых валов, осуществляемый в динамическом режиме, отличается наличием новых признаков:

- создают двухмассовую колебательную систему;

- систему подвешивают посредством гибкой связи вертикально в одной точке;

- ось изделия и ось подвески находятся на одной прямой;

- узловое сечение колебательной системы и опоры находится между ними;

- в системе возбуждают низкочастотные свободные крутильные колебания и определяют скорость затухания, последние и являются показателем уровня накопленных повреждений коленчатых валов в зависимости от предела выносливости вала.

При анализе патентной и технической литературы заявитель не обнаружил другого тождественного и эквивалентного заявляемому технического решения и поэтому полагает, что предлагаемое изобретение соответствует критерию охраноспособности «новизна». Кроме этого, новая совокупность существенных признаков, позволяющая повысить точность контроля усталостного повреждения коленчатых валов, явным образом не следует из уровня техники, что позволяет сделать вывод о соответствии решения критерию «изобретательский уровень».

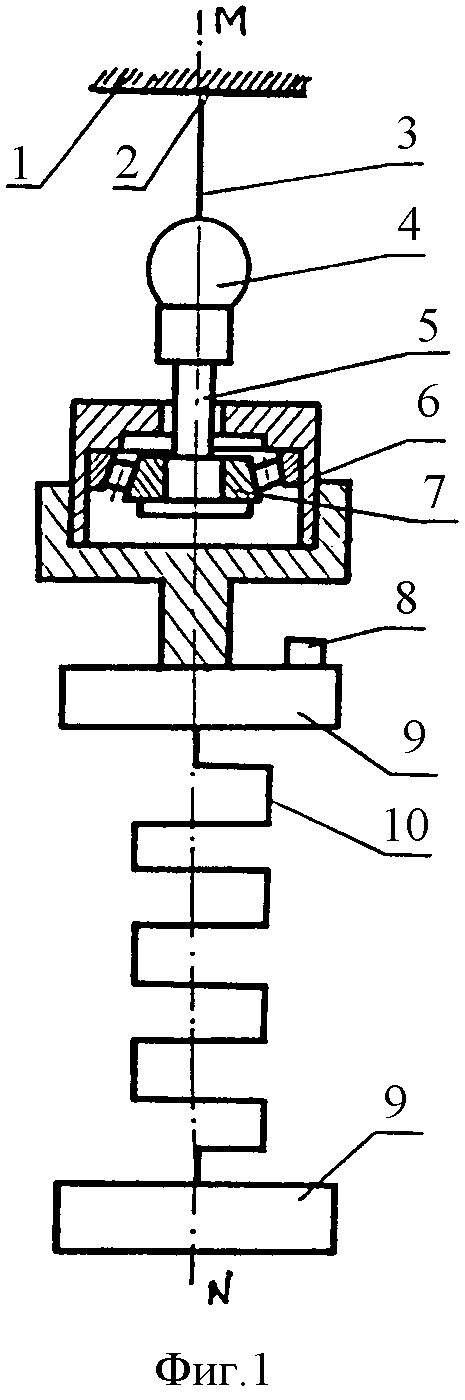

Заявляемый способ определения усталостного повреждения коленчатых валов иллюстрируется чертежами 1-6.

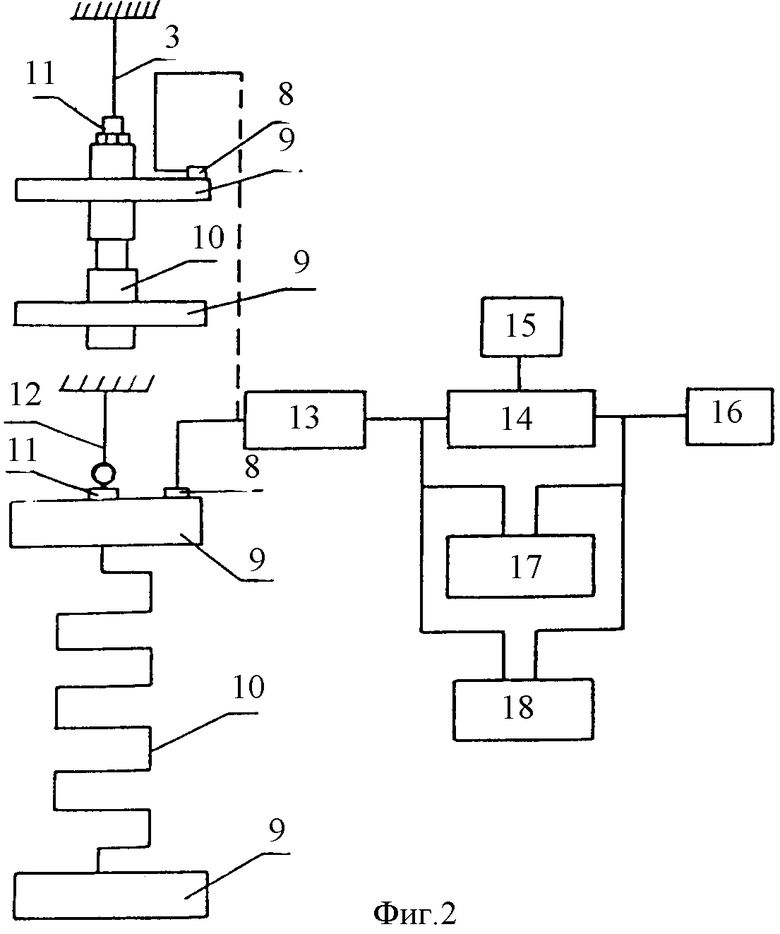

Фиг. 1. Схема подвески (образца) коленчатого вала на фиг.2. Блок-схема способа контроля.

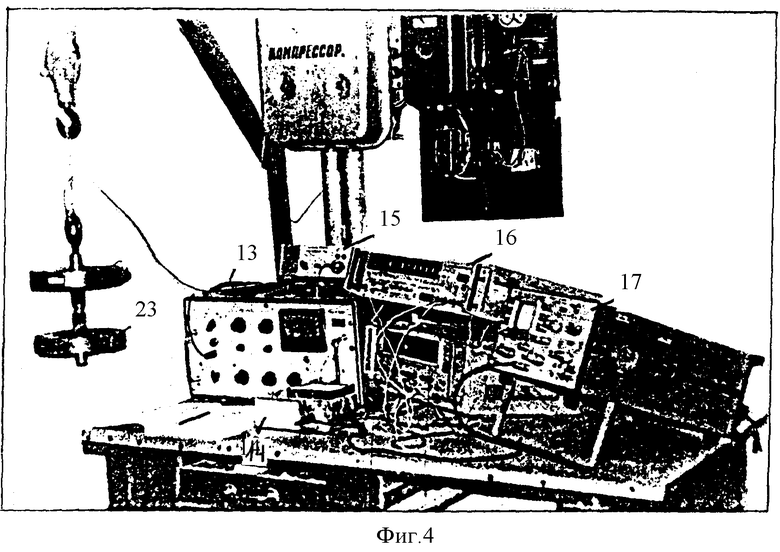

Фиг.3. Основные стадии свободных крутильных колебаний на фиг.4. Установка для определения усталостного повреждения

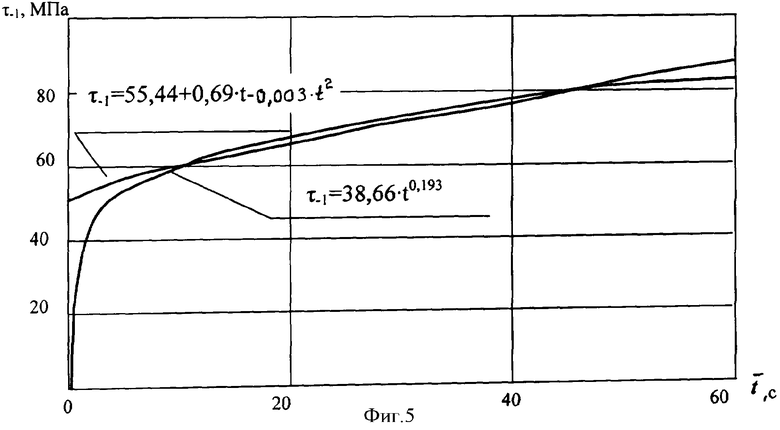

Фиг. 5. Зависимость предела выносливости (τ-1) вала от времени затухания свободных крутильных колебаний t.

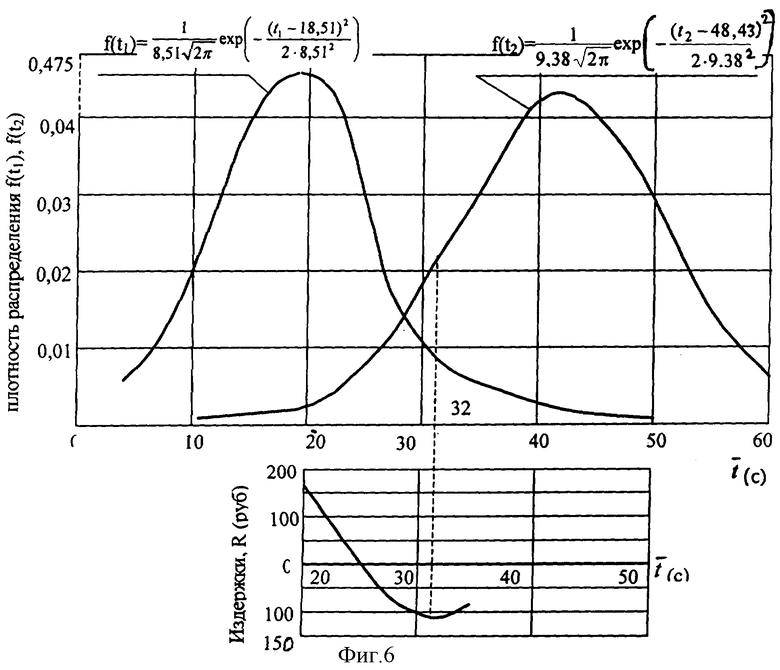

Фиг. 6. Определение допускаемого времени затухания колебаний.

Согласно способу определения усталостного повреждения коленчатых валов, осуществляемого в динамическом режиме, создают двухмассовую колебательную систему, что, с одной стороны, благоприятствует протеканию свободных затухающих колебаний, а с другой стороны, охватывает максимальный объем материала коленчатого вала при минимальном количестве узловых сечений. В созданной таким образом системе время затухания колебаний находится в пределах от нескольких секунд до нескольких сотен секунд, что в свою очередь дает возможность выбрать наилучшие участки для замера затухания.

Созданную систему подвешивают посредством гибкой связи вертикально в одной точке подвеса 2 (фиг.1), где 1 - опора, 2 - точка подвеса, 3 - гибкая связь, 4 - рым-болт, 5 - ось подшипника, 6 - корпус подшипника, 7 - подшипник, 8 - датчик, 9 - дополнительные массы, 10 - коленчатый вал, MN - ось подвески, при этом влияние количества точек на измеряемый параметр сводится к минимуму.

Систему подвешивают таким образом, чтобы ось изделия и ось подвески находились на одной прямой MN (фиг.1). При отклонении оси изделия от оси подвески уменьшается точность контроля накопленных повреждений по измеряемому параметру.

Узловое сечение колебательной системы и опоры находится между ними, а в противном случае чувствительность к накопленным повреждениям ухудшается.

Затем в системе (фиг.2) включающей 10 - образец (коленчатый вал), 9 - инерционные массы, 8 - пьезокерамический датчик, 11 - подвесное устройство, 3 - капроновую нить, 13 - усилитель, 14 пороговое устройство, 15 - источник питания, 16 - частотомер-хронометр, 17-18 осциллографы, возбуждают низкочастотные свободные крутильные колебания и определяют скорость затухания, при использовании других видов колебаний в одном случае система не реагирует, в другом снижается чувствительность к повреждениям, измерение проводят на установившемся участке (фиг.3), где 19(Тв) - период вынужденных колебаний, 20(Тп) - переходной период, 21(Ту) - установившийся период колебаний, 22(Тш) - шумовая зона колебаний, при измерении скорости затухания колебаний.

Разработана блок-схема контроля (фиг.2), спроектирована и изготовлена установка для определения усталостного повреждения коленчатых валов (образцах) (фиг.4), где 23 - колебательная система, 13 - усилитель, 15 - источник питания, 16 - частотомер-хронометр, 17 - осциллограф, 14 - пороговое устройство.

Пример осуществления способа определения усталостного повреждения в материале (образца) коленчатого вала (фиг.2).

К коленчатому валу 10 прикрепляют инерционные массы 9 и подвесное устройство 11, 12. Опора пъезокерамического датчика 8 жестко прикреплена к одной из инерционных масс. Таким образом созданную двухмассовую колебательную систему подвешивают посредством гибкой связи 3 вертикально в одной точке.

Если в плоскости инерционных масс 9 приложить две равные противоположно направленные закручивающие пары сил, а затем их внезапно снять, или по одной из масс нанести импульсный удар, то в данной системе возникнут свободные крутильные колебания. В процессе колебаний инерционные массы все время будут вращаться в противоположных направлениях, это следует из закона сохранения главного момента количества движения. В начальный момент количество движения двух масс относительно вала равно нулю и должно оставаться равным нулю. Равенство нулю главного момента количества движения требует, чтобы обе массы вращались в противоположных направлениях.

Механические колебания системы воспринимаются датчиком 8, находящимся в механическом контакте с инерционной массой 9. Датчик преобразует их в электрические колебания с частотой, равной частоте механической системы. Электрические колебания усиливаются усилителем 13 и подаются в пороговое устройство 14, которое при уменьшении амплитуды колебаний до заранее установленного верхнего порогового значения включает начало замера времени затухания регистрирующим прибором 16. Для визуального контроля в электрической части установки имеются осциллографы 17, 18. При уменьшении амплитуды колебаний до заранее заданного нижнего уровня пороговым устройством подается сигнал в регистрирующий прибор об окончании отсчета времени затухания колебаний (на примере в качестве показателя скорости затухания свободных крутильных колебаний принято время затухания колебаний при уменьшении их амплитуды в два раза). Снимаются показания регистрирующего прибора и в зависимости от предела выносливости вала делается вывод о годности контролируемого коленчатого вала.

При осуществлении процесса контроля по предлагаемому способу были оценены влияния твердости, химического состава и диаметра вала (их значения задавались в пределах ТУ и ГОСТов) на исследуемые параметры колебаний.

Как следует из анализа полученных результатов, на частоту собственных колебаний системы существенное влияние оказывает лишь диаметр шейки вала. Максимальное изменение диаметра шейки вала вызывает соответствующее изменение собственной частоты на +1,4%.

Все исследуемые факторы оказались значимыми при замере времени затухания. При этом наибольшее влияние оказывает твердость испытываемого образца. Изменение твердости образца на 1% приводит к изменению времени затухания на 1,1...1,3%.

Таким образом, использование способа позволило количественно оценить влияние исследуемых факторов на основные параметры свободных крутильных колебаний двухмассовой системы.

Для решения задачи выявления влияния накопленных повреждений на параметры колебаний, обеспечения периодического замера параметров колебаний в процессе накопления усталостных повреждений в материале образца была разработана и использована установка для усталостных испытаний и установка для контроля повреждений.

Была разработана методика проведения усталостных испытаний (лабораторных образцов и натурных деталей), испытания проводились по классической схеме и методом ступенчатого нагружения. В процессе испытания на усталость через определенные интервалы времени (нагружения) определялись частота и скорость затухания свободных крутильных колебаний. Таким образом лабораторные образцы и натурные образцы (отсеки коленчатых валов) испытывались до их разрушения.

Анализ проведенных работ позволяет сделать следующие выводы, что накопление усталостных повреждений в материале образца приводит к незначительному изменению (2-3%) частоты колебаний и к значительному уменьшению (80-90%) времени затухания этих колебаний, т.е. чем больше уровень накопленных повреждений, тем быстрее скорость затухания. Время затухания свободных крутильных колебаний является наиболее чувствительным параметром к уровню накопленных повреждений в материале валов.

Результаты усталостных испытаний при знакопеременном кручении и изгиба показали наличие тесной математической связи между накопленными повреждениями  и пределом выносливости τ-1 (фиг.5), кроме этого на основании этих испытаний и с применением метода минимального среднего риска (при этом используется наибольшее количество информации: плотности распределения вероятности состояний диагностируемого объекта f(t1), f(t2), издержки R от ошибок первого и второго рода, затраты на диагностирование и др., что обеспечивает более высокую достоверность полученного результата) было установлено допустимое значение контролируемого диагностического параметра (фиг.6). Предел выносливости отобранных валов по этой методике не ниже предела выносливости валов без трещин последнего ремонтного размера и, следовательно, они пригодны к дальнейшей эксплуатации

и пределом выносливости τ-1 (фиг.5), кроме этого на основании этих испытаний и с применением метода минимального среднего риска (при этом используется наибольшее количество информации: плотности распределения вероятности состояний диагностируемого объекта f(t1), f(t2), издержки R от ошибок первого и второго рода, затраты на диагностирование и др., что обеспечивает более высокую достоверность полученного результата) было установлено допустимое значение контролируемого диагностического параметра (фиг.6). Предел выносливости отобранных валов по этой методике не ниже предела выносливости валов без трещин последнего ремонтного размера и, следовательно, они пригодны к дальнейшей эксплуатации

Эксплуатационная проверка надежности отремонтированных таким образом валов подтвердила их безаварийную работу в течение межремонтного интервала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИИ НА ВЫНОСЛИВОСТЬ | 2005 |

|

RU2306541C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ ВАЛА РОТОРНОГО АГРЕГАТА (ВАРИАНТЫ) | 2018 |

|

RU2702923C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДЕФЕКТОВКИ КОЛЕНЧАТОГО ВАЛА | 2018 |

|

RU2724182C2 |

| СПОСОБ ОБНАРУЖЕНИЯ УСТАЛОСТНОГО ПОВРЕЖДЕНИЯ ВАЛА ТУРБОАГРЕГАТА | 2013 |

|

RU2579639C2 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| СПОСОБ ИСПЬИГАНИЯ ОВРАЗЦОВ НА 1ВЫНОСЛИВОСТЬ | 1969 |

|

SU246905A1 |

| Способ определения предела выносливости материалов | 1985 |

|

SU1499167A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| Устройство для измерения внутреннего трения и модуля сдвига материалов | 1980 |

|

SU945742A1 |

Изобретение относится к неразрушающему контролю внутренних дефектов изделий, а именно к способам контроля валов, в частности для обнаружения накопленных усталостных повреждений коленчатых валов автотракторной и компрессорной техники. Технический результат направлен на повышение точности контроля внутренних дефектов в материале изделий. Способ определения усталостного повреждения коленчатых валов осуществляется в динамическом режиме. Создают двухмассовую колебательную систему, которую подвешивают вертикально в одной точке посредством гибкой связи таким образом, чтобы ось изделия и ось подвески находились на одной прямой, а узловое сечение между колебательной системой и опорой - между ними. В системе возбуждают низкочастотные свободно затухающие крутильные колебания, определяют скорости затухания колебаний, последние и являются индикатором уровня накопленных повреждений коленчатых валов в зависимости от предела выносливости вала. 6 ил.

Способ определения усталостного повреждения коленчатых валов, осуществляемый в динамическом режиме, отличающийся тем, что создают двухмассовую колебательную систему, которую подвешивают посредством гибкой связи вертикально в одной точке таким образом, чтобы ось изделия и ось подвески находились на одной прямой, а узловое сечение между колебательной системой и опорой - между ними, в системе возбуждают низкочастотные свободные крутильные колебания и по скорости затухания в зависимости от предела выносливости вала судят об уровне повреждений.

| СИСТЕМА И СПОСОБ ДЛЯ ОБНАРУЖЕНИЯ И ИЗМЕРЕНИЯ РАСПРОСТРАНЕНИЯ ДЕФЕКТОВ В ДЕТАЛИ ИЛИ КОНСТРУКЦИИ | 2001 |

|

RU2263888C2 |

| Способ определения усталостного повреждения материала | 1979 |

|

SU879383A1 |

| 0 |

|

SU262462A1 |

Авторы

Даты

2008-10-27—Публикация

2007-06-14—Подача