Изобретение относится к электрическим машинам и может быть использовано при производстве синхронных генераторов индукторного типа, предназначенных для электроснабжения пассажирских и рефрижераторных вагонов и других потребителей электрической энергии, а также при изготовлении других типов электрических машин.

Целью изобретения является повышение надежности, долговечности и технологичности индукторных синхронных генераторов, в основном разноименно-полюсных [1] (далее - генераторов), и улучшение их характеристик.

Известно, что подшипниковые токи в электрических машинах (далее - ЭМ) приводят к повреждениям дорожек качения подшипников, что в свою очередь ведет к быстрому выходу из строя данных ЭМ. При этом для индукторных синхронных генераторов проблема подшипниковых токов является более острой, чем для других типов электрических машин [2], ввиду того, что ярко выраженная зубцовая форма ротора при, как правило, имеющих место несимметричном распределении потоков возбуждения и эксцентриситете ротора приводит к возникновению высокочастотных составляющих ЭДС, напряжения и тока, зашита от которых путем применения подшипников с токоизолирующим покрытием малоэффективна, так как емкостное сопротивление токоизолирующего покрытия подшипников, обратно пропорциональное частоте напряжения, оказывается незначительным, и, соответственно, величина тока высокой частоты, проходящего через подшипник, довольно заметна.

Поэтому для более эффективного ограничения подшипниковых токов применяют другое техническое решение, принятое в данной заявке за прототип, а именно - электрическое шунтирование подшипника путем создания параллельной электрической цепи, проходящей через щит, подшипниковые крышки и далее через скользящий контакт в виде токопроводящей смазки, заполняемой в канавки данных крышек [3], или установку в эти канавки токопроводящих элементов из медного провода [4]. Недостатком данных технических решений является тот факт, что упомянутые выше скользящие контакты, шунтирующие подшипник, имеют некоторое переходное омическое сопротивление, которое при эксплуатации генератора будет постепенно возрастать вследствие неизбежного появления оксидной пленки, в основном, во время простоев ЭМ, что приведет к уменьшению тока через параллельную электрическую цепь и, соответственно, возрастанию тока через подшипник.

Более того, токопроводящая смазка будет постепенно вытекать из канавок, а также высыхать, а токопроводящие элементы изнашиваться, что также приведет к увеличению сопротивления скользящего контакта, снижению эффекта шунтирования и, соответственно, увеличению тока через подшипник.

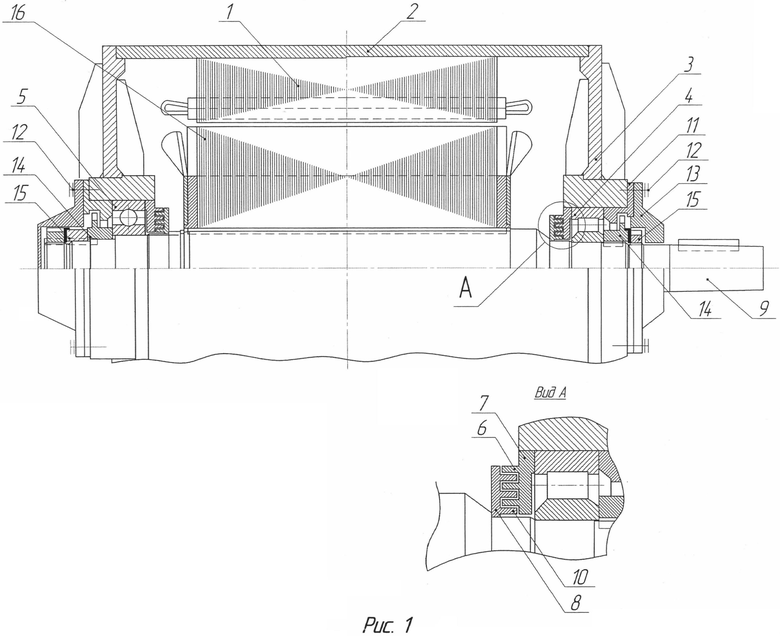

Для исключения упомянутых недостатков авторами предложена конструкция индукторного синхронного генератора (Рис. 1), состоящего из пакета статора 1, станины 2, подшипниковых щитов 3, подшипников 4 и 5 с токоизолирующим покрытием их наружных обойм, лабиринтов 7, имеющих не менее трех плоских ребер 6 и поджимающих с внутренних торцевых сторон наружные обоймы подшипников 4 и 5, ответных частей лабиринтов 8, имеющих не менее трех плоских выступов 10 одинаковых по форме и размерам с ребрами 6, вала 9, пакета ротора 16. При этом лабиринты 7 электрически изолированы от подшипников 4 и 5 токоизолирующим покрытием наружных обойм последних.

Ребра 6 лабиринтов 7 при сборке генератора заводятся в пространство между выступами 10 ответных частей лабиринтов 8 и, соответственно, упомянутые выступы 10 заводятся в пространство между ребрами 6 без касания друг друга, обеспечивая технологически и конструктивно приемлемый воздушный зазор между всеми поверхностями лабиринтов 7 и их ответными частями 8.

Выступы 10 и ребра 6 образуют по сути плоский конденсатор, в котором они являются его обкладками, при этом емкость данного конденсатора определяется известными в электротехнике формулами и зависит от ряда факторов, в том числе от суммарной площади ребер 6 и выступов 10, от величины воздушных зазоров между ними и от других факторов. Таким образом, упомянутые конденсаторы, обкладками которого являются ребра 6 лабиринтов 7 и выступы 10 их ответных частей 8, шунтируют подшипники 4 и 5 от протекания через их составные части высокочастотных составляющих спектра токов ввиду низкого емкостного сопротивления данных конденсаторов по причине увеличенной площади обкладок, состоящих из как минимум трех ребер 6 и трех выступов 10, и высокой частоты шунтируемого тока. Что касается низкочастотных составляющих подшипниковых токов, то защита от их протекания через подшипники осуществляется известным способом, а именно применением токоизолирующего покрытия их наружных обойм.

С другой торцевой части подшипников 4 и 5 их фиксация осуществляется обычным известным способом, а именно поджатием их наружных обойм кольцом прижимным 11 посредством болтов 12 через крышку 13 и поджатием внутренней обоймы кольцом маслоотгонным 14 с помощью гайки 15, завинчиваемой на вал 9. При этом пакет ротора 16 со всеми вращающимися частями, включая вал 9 и ответную часть лабиринта 8, отделен электрически от неподвижной части генератора, включая статор 1, корпус 2, щиты 3 и лабиринты 7, воздушными зазорами и токоизолирующим покрытием наружных обойм подшипников 4 и 5. Для упрощения чтения рисунка 1 нумерация одинаковых конструктивных элементов дана в основном только для одного подшипникового узла.

Таким образом, предложная конструкция позволяет за счет шунтирования подшипников лабиринтами 7 и их ответными частями 8, имеющими каждый не менее трех одинаковых по размерам соответственно ребер 6 и выступов 10, образующих по сути плоский конденсатор, защитить подшипники 4 и 5 от высокочастотных составляющих спектра тока, возникающего в пакете статора и корпусе генератора, что позволит предотвратить повреждение дорожек качения подшипников и, таким образом, повысить надежность и долговечность ЭМ.

Известны генераторы [2, 5], принятые за прототипы, в которых выполненный из электротехнической стали цилиндрический пакет статора с постоянным по длине диаметром запрессован в стальной или чугунный корпус, также имеющий постоянный по длине внутренний диаметр.

Недостатком данного сочленения пакета статора с корпусом является ее недостаточная жесткость, вызванная тем, что в процессе прессования передняя часть пакета статора, который состоит из листов твердой кремнистой электротехнической стали, частично срезает и деформирует более мягкий металл корпуса, в основном его передней части, и после полной запрессовки вторая половина статора оказывается прослаблена относительно соответствующей сопрягаемой подвергшейся деформации передней части корпуса.

Поэтому удержание пакета статора от угловых и линейных перемещений, а также от вибраций в процессе эксплуатации генератора, происходит не по всей его длине, а только примерно по половине, что уменьшает жесткость соединения «статор-корпус» и, как следствие, надежность и долговечность изделия, а также увеличивает шум и вибрации генератора.

Другим недостатком упомянутых известных конструкций сочленения пакета статора с корпусом является их нетехнологичность, вызванная тем, что в процессе запрессовки пакета статора в корпус требуется высокоточная оснастка для обеспечения центровки их осей по координате и по углу.

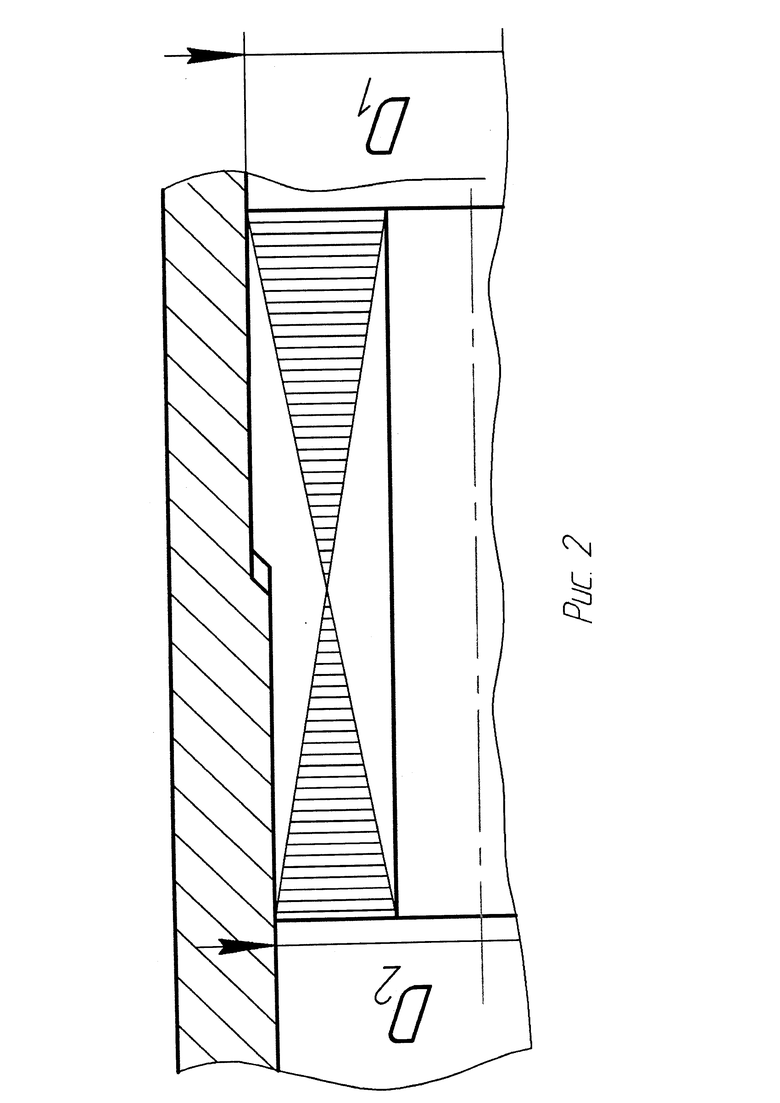

Для достижения поставленной цели, а именно повышения надежности, долговечности и технологичности генератора, авторами предложена ступенчатая конструкция сочлененения пакета статора с корпусом генератора (Рис. 2), в которой сопрягаемые цилиндрические поверхности пакета статора 1 и корпуса 2 выполнены двумя разными диаметрами по длине - большим D1 и меньшим D2. При этом разница между данными диаметрами незначительна и составляет 1,5-2,5 мм, а длина каждой части статора со своим диаметром D1 или D2 составляет половину его длины.

Предложенное техническое решение позволяет существенно увеличить жесткость сочленения пакета статора с корпусом, так как в процессе запрессовки его передняя часть диаметром D2 свободно проходит внутри цилиндрической поверхности передней части корпуса диаметром D1, сохраняя без изменений и повреждений его внутренний посадочный диаметр, а затем жестко сочленяется со второй частью корпуса диаметром D2, и, соответственно, вторая часть пакета статора диаметром D1 жестко сочленяется с передней частью корпуса того же диаметра, что в итоге обеспечивает прочное сочленение данных узлов по всей длине статора и приводит к повышению надежности и долговечности генератора.

Одновременно предложенная конструкция (Рис. 2) повышает технологичность запрессовки пакета статора в корпус за счет того, что передняя часть корпуса диаметром D1 является по сути ловителем и центрователем пакета статора, имеющего в своей передней заходной части диаметр, на 1,5-2,5 мм меньший, чем упомянутый диаметр D1, и, таким образом, обеспечивается его захват и центровка в процессе прессования в корпус без применения высокоточной оснастки.

Таким образом, предложенное техническое решение повышает надежность, долговечность и технологичность изготовления генератора.

Известны генераторы, у которых для улучшения формы кривой ЭДС статора применяют скос зубца ротора от 1/2 до 2/3 полюсного деления [1], форму зубца выбирают различную, в том числе прямоугольную, трапецевидную, гребеночную, но с постоянной высотой [6, 7], а его ширину у периферии ротора устанавливают в пределах 0,35-0,41 зубцового деления ротора [6. 7].

Недостатками данных технических решений, принятых за прототипы, являются:

- нетехнологичность сборки ротора, вызванная сложностью посадки его пакета на шпонку вала, имеющую значительный скос зубцов до 2/3 полюсного деления, и механическим сопротивлением в процессе данной посадки, вызванным как упомянутым значительным скосом, так и имеющей место неизбежной расшихтовкой листов электротехнической стали в длинном шпоночном пазу пакета ротора;

- заметное уменьшение ЭДС статора, вызванное большим скосом до 2/3 полюсного деления [6, 7], что ухудшает основной параметр генератора, а именно его электродвижущую силу;

- наличие большого спектра высших гармоник ЭДС якоря [1, 6], приводящих к высоким потерям в стали и, соответственно, повышенному нагреву генератора и снижению его КПД.

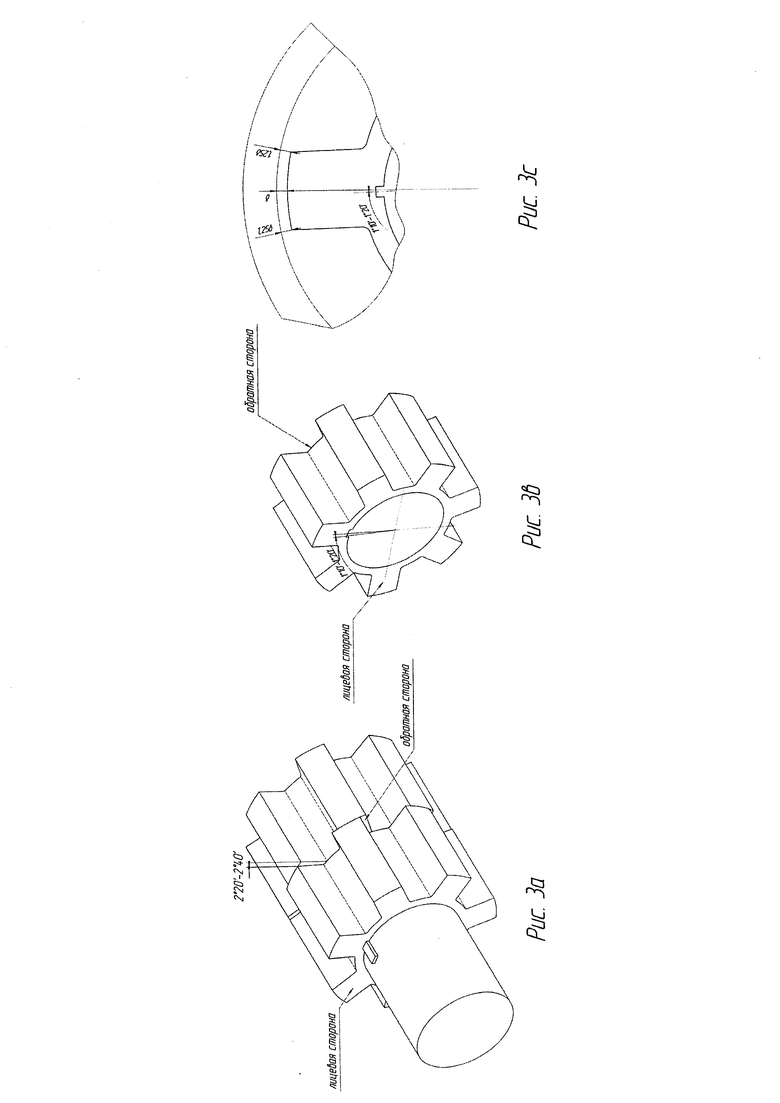

Для уменьшения перечисленных недостатков, а именно повышения технологичности и улучшения характеристик генераторов, и, таким образом, достижения поставленной цели предложена конструкция ротора (Рис. 3а, 3в, 3с), в которой шпоночный паз выполнен на валу под углом к оси вала, создающим скос зубца, в два раза меньший, чем у прототипа, а именно - в пределах от 1/4 до 1/3 полюсного деления; в листах ротора предусмотрен угловой сдвиг в пределах 1°10′-1°20′ между осями шпоночного паза и зубца, а пакет ротора собирается из двух одинаковых полупакетов; при этом первый полупакет надевается на шпонку лицевой стороной, а второй обратной стороной (Рис. 3а, 3в), что с учетом сдвига между осями шпонки и зубца обеспечит угол между осями зубцов двух полупакетов, равный 2°20′-2°40′, то есть двойной по отношению к упомянутому угловому сдвигу между осями шпонки и зубца; при этом верхняя периферийная часть зубца выполняется шириной 0,37-0,42 зубцового деления и образует часть окружности, выполненной радиусом, обеспечивающим переменный рабочий воздушный зазор от величины «δ» по оси зубца до «1,25δ» у его краев.

Данное техническое решение позволяет:

- улучшить технологичность сборки пакета ротора с валом по сравнению с прототипами за счет уменьшения в два раза углов скоса шпонки на валу и соответствующих шпоночных пазов на полупакетах ротора, а также за счет использования вместо одного полного пакета двух полупакетов, каждый из которых, будучи в два раза короче полного пакета, окажет гораздо меньшее механическое сопротивление при монтаже их на вал со шпонкой, обеспечив большее удобство и легкость сборки по отношению к прототипам;

- улучшить характеристику генератора путем повышения его ЭДС по отношению к прототипам за счет применения в два раза меньшего угла скоса зубца ротора по сравнению с прототипами - от 1/4 до 1/3 полюсного деления; при этом удается в той же мере, что и у прототипов, улучшить форму ЭДС за счет сдвига по углу двух полупакетов способом, указанным выше;

- уменьшить величины высших гармоник ЭДС якоря за счет применения ротора, обеспечивающего переменный рабочий воздушный зазор над зубцом от величины «δ» до «1,25δ». Несколько увеличенный по краям зубца воздушный зазор позволит уменьшить амплитуду высших гармоник ЭДС, а несколько увеличенная ширина зубца по отношению к прототипам, равная 0,37-0,42 зубцового деления, компенсирует небольшое уменьшение ЭДС, вызванное увеличением эквивалентного воздушного зазора. Уменьшение величины высших гармоник ЭДС приводит к снижению высокочастотных составляющих тока и, как следствие, снижению нагрева и повышению КПД генератора, то есть улучшению его характеристик.

Список используемой литературы

1. Альпер Н.Я., Терзян А.А. Индукторные генераторы. М., Энергия, 1970 г., С. 14-17, C. 59, С. 45-50.

2. Жежерин Р.П. Индукторные генераторы. М.-Л., Госэнергоиздат, 1961 г., С. 285-286, С. 281, Рис. 8-12.

3. Авторское свидетельство SU 1224909, кл. Н02К 5/16. Подшипниковый узел электрической машины. 1984 г., бюл. №14 от 15.04.1986 г.

4. Авторское свидетельство SU 1451808, кл. Н02К 5/16. Подшипниковый узел электрической машины. 1987 г., бюл. №2 от 15.01.1989 г.

5. Федяков Ю.В., Пахомов Д.М., Попов С.В., Фролов М.Е., Семенов О.С. Серия синхронных генераторов типа ЭГВ для систем жизнеобеспечения пассажирских вагонов. Электротехника, 2011 г., №2, С. 38.

6. Балагуров В.А. Проектирование специальных электрических машин переменного тока. М., Высшая школа, 1982 г., С. 225, Рис. 6.23, С. 223 (6.38), С. 225, С. 212-214

7. Шаров B.C. Электромашинные индукторные генераторы. М.-Л., Госэнергосдат, 1961 г., С. 50, Рис. 2-5, С. 49 (2-7), С. 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЯВНОПОЛЮСНЫМ ЯКОРЕМ | 2010 |

|

RU2416859C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2437199C1 |

| Бесконтактная элекрическая машина | 1971 |

|

SU492020A1 |

| АКСИАЛЬНАЯ ИНДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЭЛЕКТРОМАГНИТНЫМ ВОЗБУЖДЕНИЕМ | 2012 |

|

RU2520610C2 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С ЯВНОПОЛЮСНЫМ ЯКОРЕМ | 2010 |

|

RU2416860C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ МАШИНА С ЯВНОПОЛЮСНЫМ ЯКОРЕМ | 2010 |

|

RU2416861C1 |

| ОДНОФАЗНЫЙ БЕСКОНТАКТНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2009 |

|

RU2393615C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С МНОГОПАКЕТНЫМ ИНДУКТОРОМ | 2009 |

|

RU2382475C1 |

| Генератор импульсов | 1979 |

|

SU920971A1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С КОМБИНИРОВАННЫМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2390086C1 |

Изобретение относится к электрическим машинам и может быть использовано при производстве индукторных синхронных генераторов. Технический результат - повышение надежности, долговечности и технологичности генераторов. Указанная цель достигается за счет снижения величины подшипниковых токов. Индукторный синхронный генератор состоит из корпуса, пакета статора, зубчатого пакета ротора, подшипниковых щитов, подшипников, лабиринтов, ответных частей лабиринтов, вала, шпоночного паза на валу. При этом в лабиринтах, поджимающих наружные обоймы подшипников, и в их ответных частях, закрепленных на валу, выполняются соответственно по три и более плоских ребер и выступов, одинаковых по форме и размерам. Ребра лабиринтов находятся с зазором в пространстве между выступами их ответных частей, а выступы последних между ребрами лабиринтов. 3 з.п. ф-лы, 5 ил.

1. Индукторный синхронный генератор, состоящий из корпуса, пакета статора, зубчатого пакета ротора, подшипниковых щитов, подшипников, лабиринтов, ответных частей лабиринтов, вала, шпоночного паза на валу, отличающийся тем, что в лабиринтах, поджимающих наружные обоймы подшипников, и в их ответных частях, закрепленных на валу, выполняются соответственно по три и более плоских ребер и выступов, одинаковых по форме и размерам, причем ребра лабиринтов находятся с зазором в пространстве между выступами их ответных частей, а выступы последних между ребрами лабиринтов.

2. Индукторный синхронный генератор по п. 1, отличающийся тем, что сочленяемые цилиндрические поверхности пакета статора и корпуса имеют по длине ступенчатую форму и выполнены двумя разными диаметрами, отличающимися на 1,5-2,5 мм; при этом длина каждой их этих отличающихся по диаметру частей составляет половину длины ротора.

3. Индукторный синхронный генератор по п. 1, отличающийся тем, что шпоночный паз на валу выполнен под углом к оси вала, создающим скос зубцов пакета ротора в пределах 1/4-1/3 зубцового деления, а пакет ротора состоит из двух одинаковых полупакетов, в каждом из которых предусмотрен угловой сдвиг 1°10′-1°20′ между осью шпоночного паза и осью зубца, при этом первый полупакет надевается на шпонку лицевой стороной, а второй обратной стороной, создавая угловой сдвиг между осями зубцов полупакетов, равный 2°20′-2°40′.

4. Индукторный синхронный генератор по п. 1, отличающийся тем, что наружная периферийная поверхность каждого зубца ротора образует часть окружности радиусом, обеспечивающим переменный рабочий воздушный зазор от величины «δ» по оси зубца до «1,25δ» у его краев и выполняется шириной 0,37-0,42 зубцового деления.

| US 20120274164 A1, 01.11.2012 | |||

| ОДНОИМЕННОПОЛЮСНЫЙ ИНДУКТОРНЫЙ ГЕНЕРАТОР С КОМБИНИРОВАННОЙ СИСТЕМОЙ ВОЗБУЖДЕНИЯ | 0 |

|

SU200655A1 |

| Индукторный генератор | 1984 |

|

SU1334284A1 |

| ИНДУКТОРНЫЙ ГЕНЕРАТОР | 2006 |

|

RU2318289C1 |

| ИНДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2012 |

|

RU2507666C1 |

| Бесконтактная синхронная электрическая машина | 1984 |

|

SU1162008A1 |

Авторы

Даты

2016-04-10—Публикация

2014-11-24—Подача