Изобретение относится к области аналитической техники, а именно к средствам автоматического контроля теплоценности газообразных топлив.

Известен автоматический анализатор теплоценности газообразных топлив (Измерения в промышленности. Справочник. Под ред. П. Профоса. - М.: Металлургия, 1980. С. 440-441), содержащий горелку, размещенную во внутренней полости жидкостного теплообменника, на выходе и входе которого установлены батареи термопар, а также потенциометр и аппаратуру для стабилизации потоков анализируемого газа и воды. Оценка теплоценности газообразного топлива таким анализатором осуществляется по разности сигналов батарей термопар, которая возникает за счет нагревания воды в теплообменнике при сгорании анализируемого газа.

Недостатком этого анализатора является то, что он обеспечивает получение информации только о высшей объемной удельной теплоте сгорания анализируемого газа, которая не является однозначной товарной характеристикой качества газообразного топлива.

Наиболее близким по технической сущности является автоматический анализатор объемной теплоты сгорания газообразных топлив (Автоматический анализатор объемной теплоты сгорания газообразных топлив. Патент на полезную модель RU №30993, МПК7 G01N 25/22, бюл. №19, 2003), содержащий камеру, в днище которой установлена горелка для формирования пламени во внутренней полости камеры, снабженная штуцером для подачи водорода, буферную колонку, автоматический дозатор с двумя входными штуцерами, соединенными с трубопроводом анализируемого газа и трубопроводом газа-носителя, термопару, расположенную над горелкой и подключенную последовательно к нормирующему преобразователю и к устройству обработки и отображения информации. Определение теплоты сгорания газообразного топлива осуществляется по температуре газообразных продуктов сгорания.

Недостатком такого анализатора является то, что он позволяет измерять только низшую объемную удельную теплоту сгорания газообразного топлива, которая лишь частично определяет качество газообразного топлива, а при товарном учете газообразных топлив помимо информации о низшей объемной удельной теплоте сгорания используется еще и информация о плотности и числе Воббе.

Задачей изобретения является получение возможности комплексной автоматической оценки теплоценности газообразных топлив, которая характеризуется низшей объемной удельной теплотой сгорания, плотностью и числом Воббе.

Технический результат - создание автоматического анализатора, позволяющего получить информацию о низшей объемной удельной теплоте сгорания, числе Воббе и плотности газообразного топлива.

Технический результат достигается тем, что автоматический анализатор теплоценности газообразных топлив, содержащий камеру, в днище которой установлена горелка для формирования пламени во внутренней полости камеры, снабженная штуцером для подачи водорода, буферную колонку, автоматический дозатор с двумя входными штуцерами, соединенными с трубопроводом анализируемого газа и трубопроводом газа-носителя, термопару, расположенную над горелкой и подключенную последовательно к нормирующему преобразователю и к устройству обработки и отображения информации, согласно изобретению по ходу движения газа-носителя за автоматическим дозатором и перед буферной колонкой дополнительно установлены соответственно вспомогательная колонка и турбулентный дроссель.

Такая конструкция анализатора позволяет в процессе одного анализа измерять низшую объемную удельную теплоту сгорания, плотность и число Воббе анализируемого газообразного топлива за счет использования вспомогательной колонки и турбулентного дросселя, протекание постоянной по объему пробы анализируемого газа через который при использовании в качестве газа-носителя водорода приводит к уменьшению расхода последнего, что вызывает уменьшение температуры продуктов сгорания, которые зависят от плотности анализируемого газа.

По сравнению с прототипом заявляемая конструкция имеет отличительную особенность в совокупности элементов и их взаимном расположении.

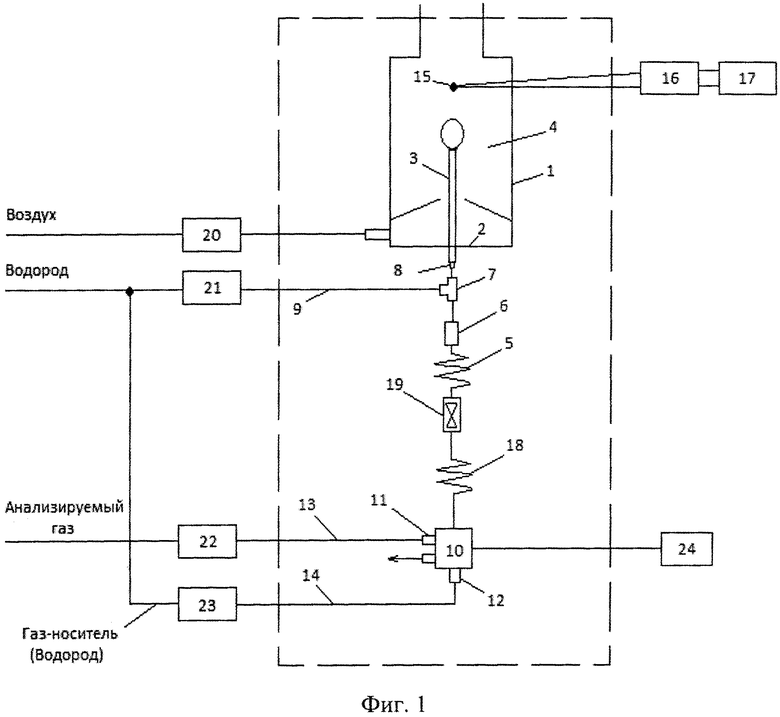

Схема автоматического анализатора теплоценности газообразных топлив показана на фиг. 1.

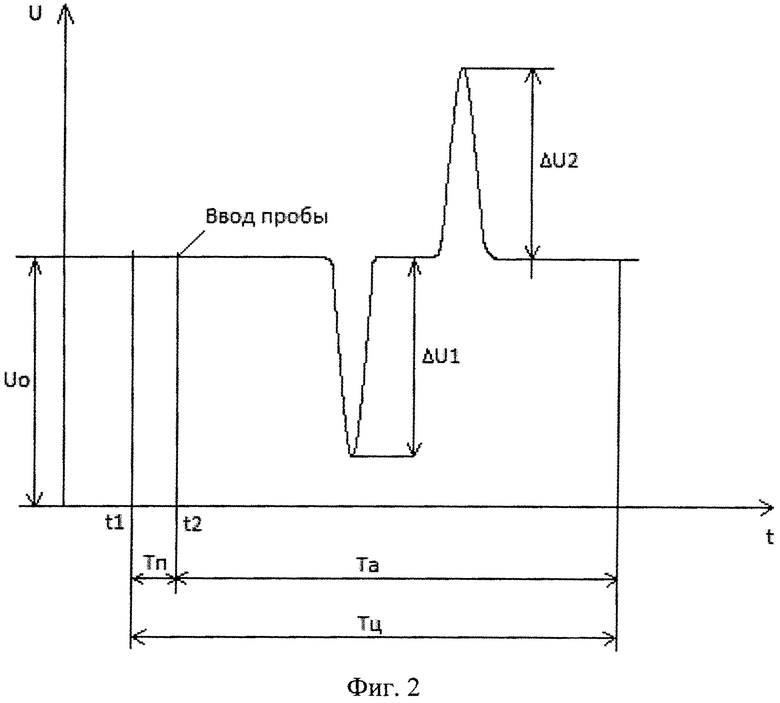

На фиг. 2 показаны сигналы анализатора.

Автоматический анализатор теплоценности газообразных топлив (фиг. 1) содержит камеру 1, в днище 2 которой установлена горелка 3 для формирования пламени во внутренней полости 4 камеры 1, буферную колонку 5, выход 6 которой через тройник 7 соединен со входом 8 горелки 3 и трубопроводом подачи водорода 9 в горелку, автоматический дозатор 10, входные штуцера 11 и 12 которого соединены соответственно с трубопроводом анализируемого газа 13 и трубопроводом газа-носителя 14, термопару 15, расположенную над горелкой 3 и подключенную последовательно к нормирующему преобразователю 16 и к устройству обработки и отображения информации 17.

Анализатор также включает в свой состав стабилизаторы расхода воздуха 20, водорода 21, газа-носителя (водорода) 22 и программатор 24 для управления работой анализатора.

Автоматический анализатор теплоценности газообразных топлив является измерительным устройством циклического действия и имеет два режима работы: «Подготовка» и «Анализ», которые реализуются следующим образом. Непрерывно в анализатор из стабилизаторов расхода 20-23 воздуха, водорода, анализируемого газа и газа-носителя (водорода) подаются с постоянными расходами эти газы. Водород сгорает в горелке 3, температура газообразных продуктов сгорания измеряется термопарой 15 и нормирующим преобразователем 16. В режиме «Подготовка» (в интервале времени Tn=t2-t1) в горелке 3 сгорает только водород, а формирующийся при этом сигнал термопары 15 принимают за начальный уровень сигнала анализатора U0. Затем в момент времени t2 по команде программатора 24 автоматический дозатор 10, а с ним вместе и весь анализатор переводятся в режим работы «Анализ». При этом проба анализируемого газа вводится автоматическим дозатором 10 в поток газа-носителя и транспортируется им последовательно через вспомогательную колонку 18, турбулентный дроссель 19 и буферную колонку 5. С выхода этой колонки проба газа попадает в тройник 7, а затем на вход 8 горелки 3. При протекании пробы газа через турбулентный дроссель 19 расход газа-носителя (водорода) уменьшается. Это вызывает уменьшение количества водорода, сгорающего в единицу времени в пламени горелки 3. Поэтому уменьшается температура продуктов сгорания, омывающих термопару 15, что, в свою очередь, уменьшает сигнал термопары и выходной сигнал нормирующего преобразователя 16.

Таким образом формируется первый импульсный сигнал ΔU1 (Фиг. 2), поступающий в устройство обработки и отображения информации 17. Этот сигнал связан с плотностью анализируемого газа. Объем буферной колонки 5 подбирается так, что проба анализируемого газа остается в этой колонке до полного истечения пробы анализируемого газа из турбулентного дросселя в буферную колонку, т.е. до окончания формирования сигнала ΔU1. После этого проба анализируемого газа транспортируется в горелку 3, а затем постепенно сгорает в водородном пламени этой горелки. При этом увеличивается температура продуктов сгорания, что вызывает увеличение сигнала термопары 15. В результате на выходе нормирующего преобразователя 16 формируется второй импульсный сигнал ΔU2 (Фиг. 2), который воспринимается устройством обработки и отображения информации 17. Этот сигнал зависит от низшей объемной удельной теплоты сгорания анализируемого газа.

На этом заканчивается режим работы «Анализ», продолжительность которого занимает интервал времени Та. В дальнейших циклах работы анализатора все операции повторяются.

Сигналы ΔU1 и ΔU2 (фиг. 2) используются устройством обработки и отображения информации 17 для определения значений низшей объемной теплоты сгорания анализируемого газа, его плотности в нормальных условиях и числе Воббе. При этом учитываются следующие модели сигналов анализатора:

амплитуда первого сигнала описывается выражением:

где К1 - коэффициент преобразования анализатора по теплоте сгорания;

QH - низшая объемная удельная теплота сгорания анализируемого газа;

QГ-Н - низшая объемная удельная теплота сгорания газа-носителя (водорода),

амплитуда второго сигнала описывается выражением:

где К2 - коэффициент преобразования анализатора по плотности;

ρН - плотность анализируемого газа в нормальных условиях;

ρГ-Н - плотность газа-носителя (водорода) в нормальных условиях.

Из моделей (1) и (2) при известных значениях сигналов ΔU1, ΔU2, коэффициентов преобразования К1 и К2, значениях QГ-Н и ρГ-Н в устройстве обработки и отображения информации 17 определяются величины QH и ρН, а число Воббе вычисляется по формуле:

где ρОТН - относительная плотность анализируемого газа в нормальных условиях по воздуху.

,

,

где ρВОЗ.Н - плотность воздуха в нормальных условиях.

При экспериментальных исследованиях предлагаемого анализатора теплоценности газообразных топлив, выполненных при расходе водорода 2 л/час, воздуха 12 л/час, газа-носителя (водорода) 2 л/час, было установлено, что за время одного анализа, который длится 90-100 секунд, оказывается возможным измерить все основные характеристики, определяющие теплоценность газообразных топлив. Причем, так как в анализаторе все время сгорает водород, он позволяет осуществлять анализ как природных, так и бедных (горючими компонентами) газов.

Таким образом, предлагаемый анализатор теплоценности газообразных топлив обеспечивает полный контроль качества газообразных топлив, так как позволяет получить информацию о низшей теплоте сгорания, числе Воббе и плотности этого топлива.

Преимуществом предлагаемого технического решения является:

- простота контроля теплоценности газообразного топлива;

- комплексность контроля;

- возможность использования в системах товарного учета газообразных топлив;

- простота конструкции;

- возможность определения теплоценности бедных (горючими компонентами) газов.

Предлагаемый автоматический анализатор теплоценности газообразных топлив может быть реализован на базе существующих автоматических анализаторов теплоты сгорания газообразных топлив при введении в его конструкцию дополнительных элементов: вспомогательной колонки и турбулентного дросселя.

Анализатор может найти широкое применение для контроля теплоценности газообразных топлив на магистральных трубопроводах и газопроводах промышленных предприятий.

Изобретение относится к области аналитической техники и может быть использовано для автоматического контроля теплоценности газообразных топлив. Автоматический анализатор теплоценности газообразных топлив содержит камеру, в днище которой установлена горелка для формирования пламени во внутренний полости камеры, буферную колонку, выход которой через тройник соединен с входом горелки и трубопроводом подачи водорода в горелку, автоматический дозатор с двумя входными штуцерами, соединенными с трубопроводом анализируемого газа и трубопроводом газа-носителя, термопару, расположенную над горелкой и подключенную последовательно к нормирующему преобразователю и устройству обработки и отображения информации. В анализаторе по ходу движения газа-носителя за автоматическим дозатором и перед буферной колонкой дополнительно установлены соответственно вспомогательная колонка и турбулентный дроссель. Технический результат - повышение достоверности и точности получаемых данных. 2 ил.

Автоматический анализатор теплоценности газообразных топлив, содержащий камеру, в днище которой установлена горелка для формирования пламени во внутренней полости камеры, снабженная штуцером для подачи водорода, буферную колонку, автоматический дозатор с двумя входными штуцерами, соединенными с трубопроводом анализируемого газа и трубопроводом газа-носителя, термопару, расположенную над горелкой и подключенную последовательно к нормирующему преобразователю и к устройству обработки и отображения информации, отличающийся тем, что по ходу движения газа-носителя за автоматическим дозатором и перед буферной колонкой дополнительно установлены соответственно вспомогательная колонка и турбулентный дроссель.

| СПОСОБ ОБРАБОТКИ НАБРАННЫХ НА ПЛАНКИ ИГОЛОК ДЛЯ ГРЕБНЕЧЕСАЛЬНЫХ МАШИН | 1932 |

|

SU30992A1 |

| Способ пневматического нанесения изоляции с применением жидкого вяжущего | 1948 |

|

SU94711A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОЧИСТКИ ОТЖИМНЫХ ВАЛОВ | 1932 |

|

SU30993A1 |

| Устройство для автоматического контроля цепей напряжения нулевой последовательности | 1951 |

|

SU94710A1 |

| Способ термической обработки металлических изделий | 1989 |

|

SU1770390A1 |

Авторы

Даты

2016-04-10—Публикация

2014-12-24—Подача