Изобретение предназначено для управления процессом горения в топке котла, камере сгорания технологической печи и может быть использовано на предприятиях нефтеперерабатывающей, химической, теплоэнергетической промышленности. Способ оптимизации процесса горения осуществляется путем непрерывного контроля удельной теплоты сгорания газообразного топлива, в том числе с резкими и значительными колебаниями состава и калорийности, когда в качестве топлива употребляются газы, выделяющиеся в процессах термической переработки нефти (крекинга, риформинга, гидроочистки), а также природный и попутные газы. Поточный калориметр измеряет теплотворную способность газа и формирует два сигнала: один переменный, который меняется в зависимости от изменения калорийности топливного газа, другой нормирующий образцовый, который поступает на запоминающее устройство и там фиксируется, при условии, что все технологические параметры котла или печи в этот момент в норме. Оптимизация процесса горения реализуется путем автоматического отслеживания малейших отклонений калорийности топливного газа от зафиксированного нормирующего образцового сигнала, с последующей корректировкой соотношения газ/воздух. Нормирующий образцовый сигнал можно обновлять при изменении условий сжигания, нагрузки котла или печи в зависимости от поставленных производственных задач. Предлагаемый способ позволяет существенно повысить эффективность использования газообразного топлива, уменьшить время нормализации режима горения при отклонениях от технологического регламента, уменьшить выбросы в атмосферу вредных веществ, минимизировать ручное управление пламенем горелок.

Известным аналогом заявляемого изобретения является техническое решение "Способ автоматического управления и контроля котлоагрегата" (патент РФ №2300705). Изобретение предназначено для регулирования режима горения в топке котла и может быть использовано в теплоэнергетике. Способ автоматического управления и контроля котлоагрегатом осуществляется путем измерения сигналов по расходу топлива и воздуха, которые вводятся в контроллер, при этом в процессе горения с помощью датчиков непрерывно измеряют содержание окиси углерода и кислорода, давление топлива и давление воздуха и совместно с предварительно измеренным соотношением расхода воздуха и топлива контроллер формирует сигнал для управления вентилятором. Датчики, измеряющие содержание окиси углерода и кислорода, устанавливают непосредственно в газовом тракте дымохода котлоагрегата. Измеряют разрежение в дымовом тракте, с учетом которого формируют упомянутый сигнал на управляющий блок в виде частотного преобразователя для плавного управления дымососом и вентилятором, который постоянно поддерживает содержание окиси углерода СО в дымовых газах в количестве 0,1-0,2% и (или) кислорода О2=0. Изобретение повышает надежность качества сгорания газа в котле при его оптимальном расходе.

Недостатком известного способа является конструктивная и технологическая сложность системы, реализующей данный способ регулирования, низкая надежность работы системы, высокая стоимость. Требуется большое количество датчиков и проведение многочисленных замеров. Экономически невыгодно использовать этот способ на многогорелочных котлах или печах.

Наиболее близким по технической сущности заявляемому изобретению является "Способ контроля и управления горением топлива", который принят за прототип (патент РФ №2357153). Способ относится к химическим и физическим процессам, осуществляемым преимущественно в установках для сжигания топлива. В способе контроля и управления горением топлива, при котором подают топливо и окислитель в камеру сгорания, регистрируют температурные параметры, получаемые при сжигании, контролируют отклонение регистрируемых параметров относительно эталонных значений, определяют знак отклонения и величину отклонения температурных параметров от эталонных, в зависимости от знака и величины отклонения подают добавочное количество топлива или окислителя, минимизируя значения отклонений, причем, при положительных значениях знака отклонения параметра, определяемого по соотношению настоящего и эталонного значений термоэлектродвижущей силы, подают дополнительное количество окислителя, при отрицательных значениях знака отклонения параметра подают дополнительное количество топлива, а величину отклонения параметра определяют по соотношению настоящего и эталонного значений термосопротивления с учетом допусков. Изобретение позволяет повысить достоверность и точность контроля и управления горением топлива.

Недостатком известного способа является конструктивная сложность системы, низкая надежность. Необходима постоянная корректировка эталонных значений при изменении условий сжигания и состава топлива, что требует дополнительных измерений и существенно затрудняет работу. Ограниченный круг применения, этот способ в основном предназначен для котлов или печей, использующих одну горелку.

Технической задачей заявляемого изобретения является существенное повышение эффективности использования газообразного топлива, уменьшение времени нормализации режима горения при отклонениях от технологического регламента, уменьшение выбросов в атмосферу вредных веществ, минимизация ручного управления пламенем горелок.

Для решения этой технической задачи предлагается способ оптимизации процесса горения газообразного топлива, который, реализован системой измерения температурных параметров, контроля калорийности, корректировки соотношения газ/воздух на горелке или горелках топки котла или камеры сгорания технологической печи, предусматривающей наличие поточного калориметра, запоминающего устройства, блока сравнения, генератора линейного напряжения, блока управления, термопары, термопарного преобразователя, регулирующих клапанов для топливного газа и воздуха.

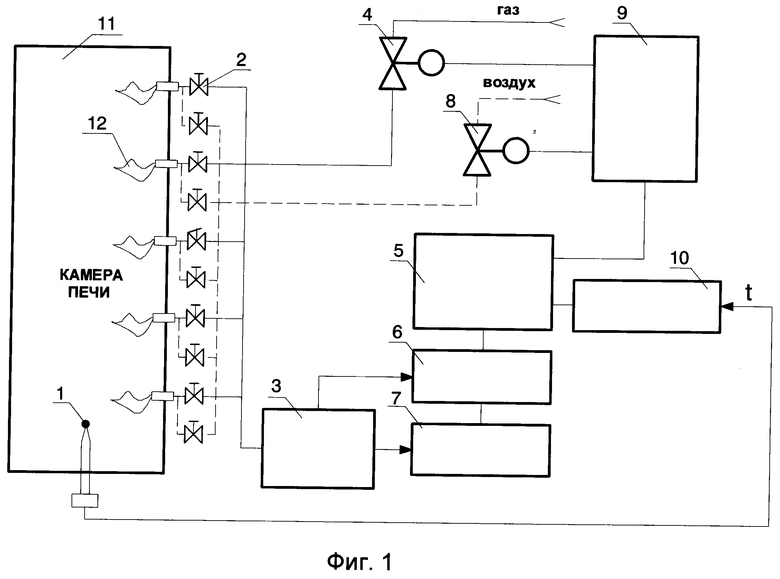

Блок-схема системы для оптимизации процесса горения газообразного топлива изображена на (фиг.1) и в нее входит: термопара 1, поточный калориметр 3, регулирующий клапан для газа 4, регулирующий клапан для воздуха 8, генератор линейного напряжения 5, блок сравнения 6, запоминающее устройство 7, блок управления 9, термопарный преобразователь 10.

После ручного вывода котла или печи на режим, с помощью вентилей 2, стабилизации температуры и значений содержания кислорода и окиси углерода в дымовых газах, согласно технологическому регламенту, в работу включается поточный калориметр топливного газа 3, который измеряет теплотворную способность газа и формирует два сигнала: один переменный, который меняется в зависимости от изменения калорийности топливного газа и поступает на блок сравнения 6, другой нормирующий образцовый, который поступает на запоминающее устройство 7 и там фиксируется, при условии, что все технологические параметры котла или печи в этот момент в норме. Оптимизация процесса горения реализуется путем автоматического отслеживания малейших отклонений калорийности топливного газа от зафиксированного нормирующего образцового сигнала, с последующей корректировкой соотношения газ/воздух на горелке или горелках 12 топки котла или камеры сгорания технологической печи. Нормирующий образцовый сигнал можно обновлять при изменении условий сжигания, нагрузки котла или печи в зависимости от поставленных производственных задач. Так как мощность установленных горелок 12 и теплоемкость каждого котла или отдельной печи заранее известна, легко определить время, требуемое для изменения температуры в топке котла или камере печи, на пять, десять и т.д. градусов в меньшую или большую сторону. Нужно отметить, что многогорелочные котлы и печи, очень инерционны и, если не учитывать калорийность топливного газа и не производить необходимую корректировку, режим горения и температуру просто сложно удержать на нужном уровне, изменятся и другие важные параметры, что приведет к нарушению технологического режима, а это, в свою очередь, отразится как на экономических, так и на экологических показателях. Чтобы вернуть все к норме, понадобятся значительные усилия и время для восстановления, от одного до нескольких часов.

Рассмотрим работу системы и отдельных элементов, на которых реализован способ оптимизации процесса горения газообразного топлива, с простым алгоритмом управления, при уменьшении или увеличении калорийности топливного газа, на примере многогорелочной печи, с учетом постоянства давления топливного газа на входе системы. Все современные технологические установки, такие как АВТ-6, ГК-3 АО "АНХК " или аналогичные, обязательно имеют буферные емкости для подпитки и смешивания газов из центральной заводской системы и выделяющихся в процессах термической переработки нефти (крекинга, риформинга, гидроочистки) на самой технологической установке. Буферные емкости также предназначены для сглаживания скачков давления, пульсаций топливного газа и поддержания постоянного давления на уровне 0,8-1,1 кг/см2. Типовая схема регулирования давления состоит из датчика давления, пропорционального или пропорционально-интегрального регулятора и исполнительного механизма - клапана.

Если калорийность топливного газа уменьшилась, блок сравнения запускает генератор линейного напряжения 5, который подает плавно, нарастающее, напряжение на блок управления 9, который в свою очередь, приоткрывает регулирующий клапан подачи топливного газа, увеличивая его расход на горелки 12 печи. Термопара 1 установленная в камере печи 11, подключена к термопарному преобразователю 10, который останавливает рост напряжения генератора при достижении требуемой температуры в камере печи 11.

При увеличении калорийности топливного газа, блок сравнения 6 запускает генератор линейного напряжения 5, который подает плавно нарастающее напряжение на блок управления 9. Блок управления 9, в свою очередь, приоткрывает регулирующий клапан подачи воздуха, увеличивая его расход на горелки 12 печи. Термопарный преобразователь 10 останавливает рост напряжения линейного генератора и соответственно открытие или закрытие клапанов при достижении требуемой температуры в камере печи 11.

Скорость нарастания напряжения у линейного генератора определяется экспериментально и выставляется в зависимости от количества работающих горелок, их мощности и теплоемкости отдельной печи. Диапазон выдаваемого генератором напряжения от 1 до 5 вольт, что соответствует перемещению рабочего органа регулирующего клапана от 0 до 100%. Рабочая точка регулирующих клапанов находится на уровне 50%, а скорость открытия или закрытия составляет 3-5% в час.

Алгоритм управления регулирующими клапанами задается встроенным в блок управления микропроцессором. Алгоритм может изменяться и иметь варианты: только уменьшение расхода газа; только уменьшение расхода воздуха; только увеличение расхода газа; только увеличение расхода воздуха; одновременное уменьшение расхода газа и увеличение расхода воздуха; одновременное увеличение расхода газа и уменьшение расхода воздуха; поочередное уменьшение расхода сначала газа, затем воздуха; поочередное увеличение расхода сначала газа, затем воздуха. Выбор правильного варианта, позволяет максимально снизить влияние процесса регулирования и возникающего возмущение на доведенные до нормы, такие показатели, как минимально необходимое количество топливного газа для ведения технологического режима, содержание кислорода и окиси углерода в дымовых газах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2003 |

|

RU2252364C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОПТИМИЗАЦИИ ПРОЦЕССА СЖИГАНИЯ ТОПЛИВА ПЕРЕМЕННОГО СОСТАВА | 2017 |

|

RU2647940C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОПТИМИЗАЦИИ ПРОЦЕССА ГОРЕНИЯ В ТОПКЕ БАРАБАННОГО ПАРОВОГО КОТЛА | 2009 |

|

RU2425290C2 |

| КАЛОРИМЕТР ТОПЛИВНОГО ГАЗА | 2021 |

|

RU2774727C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗА | 2012 |

|

RU2511783C1 |

| Способ регулирования процесса сжигания газомазутных топлив в энергетических парогенераторах | 1988 |

|

SU1615475A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ СЖИГАНИЕМ ТОПЛИВА И ИОНИЗАЦИОННЫЙ ДАТЧИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2096690C1 |

| Устройство для энергосберегающего управления воздушными и тепловыми потоками тягодутьевого механизма промышленного котлоагрегата | 2017 |

|

RU2707097C2 |

| Система и способ автоматического управления и контроля котлоагрегата, работающего на газообразном топливе | 2020 |

|

RU2745181C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

Изобретение предназначено для управления процессом горения в топке котла или камере сгорания технологической печи и может быть использовано на предприятиях нефтеперерабатывающей, химической, теплоэнергетической промышленности. Способ оптимизации процесса горения осуществляется путем непрерывного контроля удельной теплоты сгорания газообразного топлива, в том числе, с резкими и значительными колебаниями состава и калорийности, когда в качестве топлива употребляются газы, выделяющиеся в процессах термической переработки нефти (крекинга, риформинга, гидроочистки), а также природный и попутные газы. Поточный калориметр измеряет теплотворную способность газа и формирует два сигнала: один переменный, который меняется в зависимости от изменения калорийности топливного газа, другой нормирующий образцовый, который поступает на запоминающее устройство и там фиксируется, при условии, что все технологические параметры котла или печи в этот момент в норме. Оптимизация процесса горения реализуется путем автоматического отслеживания малейших отклонений калорийности топливного газа от зафиксированного нормирующего образцового сигнала, с последующей корректировкой соотношения газ/воздух. Нормирующий образцовый сигнал можно обновлять при изменении условий сжигания, нагрузки котла или печи в зависимости от поставленных производственных задач. Изобретение позволяет существенно повысить эффективность использования газообразного топлива, уменьшить время нормализации режима горения при отклонениях от технологического регламента, уменьшить выбросы в атмосферу вредных веществ, минимизировать ручное управление пламенем горелок. 5 з.п. ф-лы, 1 ил.

1. Способ оптимизации процесса горения осуществляется путем непрерывного контроля удельной теплоты сгорания газообразного топлива, в том числе, с резкими и значительными колебаниями состава и калорийности, отличающийся тем, что поточный калориметр измеряет теплотворную способность газа и формирует два сигнала - один переменный, который меняется в зависимости от изменения калорийности топливного газа, другой нормирующий образцовый, который поступает на запоминающее устройство и там фиксируется, при условии, что все технологические параметры котла или печи в этот момент в норме.

2. Способ по п. 1, отличающийся тем, что оптимизация процесса горения газообразного топлива реализуется путем автоматического отслеживания малейших отклонений калорийности от зафиксированного нормирующего образцового сигнала с последующей корректировкой соотношения газ/воздух.

3. Способ по п. 2, отличающийся тем, что нормирующий образцовый сигнал можно обновлять при изменении условий сжигания, нагрузки котла или печи в зависимости от поставленных производственных задач.

4. Способ по п. 1, отличающийся тем, что система измерения температурных параметров, контроля калорийности, корректировки соотношения газ/воздух на горелке или горелках топки котла или камеры сгорания технологической печи предусматривает наличие поточного калориметра, запоминающего устройства, блока сравнения, генератора линейного напряжения, блока управления, термопары, термопарного преобразователя, регулирующих клапанов для топливного газа и воздуха.

5. Способ по п. 4, отличающийся тем, что термопарный преобразователь останавливает рост напряжения линейного генератора и соответственно открытие или закрытие клапанов при достижении требуемой температуры в топке котла или камере сгорания технологической печи.

6. Способ по п. 4, отличающийся тем, что рабочая точка регулирующих клапанов находится на уровне 50%, а скорость открытия или закрытия составляет 3-5% в час.

| Способ оптимизации процесса горения углеводородного топлива в котле | 2020 |

|

RU2737572C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ГОРЕНИЕМ ТОПЛИВА | 2006 |

|

RU2357153C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И КОНТРОЛЯ КОТЛОАГРЕГАТА | 2005 |

|

RU2300705C2 |

| Способ оптимизации процесса факельного сжигания топлива | 2021 |

|

RU2752216C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОПТИМИЗАЦИИ ПРОЦЕССА СЖИГАНИЯ ТОПЛИВА ПЕРЕМЕННОГО СОСТАВА | 2017 |

|

RU2647940C1 |

| US 9506649 B2, 29.11.2016. | |||

Авторы

Даты

2022-07-07—Публикация

2021-08-11—Подача