ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится в целом к двигателям внутреннего сгорания и более конкретно к так называемым двигателям с переменным ходом поршня, в которых механическое соединение между поршнями, совершающими возвратно-поступательное движение, и коленчатым валом двигателя изменяется в процессе перемещения поршня в цикле работы двигателя. Обычно цель таких механизмов заключается в повышении КПД двигателей внутреннего сгорания за счет увеличения эффективной длины кривошипа коленчатого вала в такте расширения и уменьшения эффективной длины кривошипа коленчатого вала в такте всасывания.

[0002] Работа традиционных двигателей внутреннего сгорания основывается на повторяющейся последовательности движений поршня (тактов): такта всасывания, такта сжатия, такта расширения (рабочий ход) и такта выпуска отработавших газов. Указание "такт" относится к возвратно-поступательным перемещениям поршня, когда он движется взад и вперед в цилиндрической камере сгорания в корпусе двигателя (блок цилиндров). Вместо указания "такт" может также иногда использоваться указание "ход поршня". Соответственно, двигатель, работающий вышеуказанным образом, обычно называют четырехтактным двигателем, указывая на то, что для совершения полного цикла получения мощности двигатель должен совершить в цилиндре четыре возвратно-поступательных движения. Указание "цикл" используется для описания полного рабочего цикла двигателя. Использование указанных терминов соответствует терминологии, хорошо понятной специалистам в данной области техники.

[0003] Как уже указывалось, были предложены различные конструкции, обеспечивающие перемещение поршня двигателя на разные расстояния в тактах всасывания, сжатия, расширения и выпуска или в их сочетаниях, а также для изменения скорости поршня на некоторой части его хода. Например, так называемые верхнюю или нижнюю мертвые точки поршня сдвигают вверх или вниз для каждого оборота или для каждых двух оборотов. Все эти состояния представляют собой различные варианты двигателя с переменным ходом поршня. В патентах US №1,326,129 (Ghadbourne) и US №4,044,629 (Clarke) описан двигатель с увеличенным тактом расширения. Увеличенный такт расширения был реализован на практике в автомобиле Millenia, созданном компанией Mazda с использованием двигателя с циклом Миллера, сконструированного в 1947 г. американским инженером Ральфом Миллером. Двигатели Миллера некоторое время использовались на судах и в стационарных силовых установках. Целью такой конструкции является снижение степени сжатия двигателя без ухудшения характеристик получения мощности в такте расширения. В двигателе с циклом Миллера поршень поднимается на одну пятую его хода, прежде чем закроется впускной клапан. После сгорания смеси, происходящего в верхней части хода поршня, расширяющиеся газы толкают поршень на всем его пути к нижней точке, так что степень расширения не изменяется.

[0004] В первой половине двадцатого столетия среди специалистов в области двигателей внутреннего сгорания было распространено мнение, что продукты сгорания должны быть удалены из цилиндров по возможности полностью в такте выпуска, следующего после такта расширения и предшествующего следующему такту всасывания. Во многих патентах предлагались различные способы обеспечения увеличенного такта выпуска. Такие способы предлагались, например, в патентах US №1,326,733 (Hulse), US №2,394,269 (Svete), US №1,786,423 (Cady), US №1,964,096 (Tucker) и US №1,278,563 (Austin). Патенты US №1,326,129 (Ghadbourne) и US №4,044,629 (Clarke) также относятся к двигателям с увеличенными тактами расширения и выпуска. Однако в связи с жесткими нормами на выбросы вредных веществ, введенными за последние десятилетия прошлого века, были предложены новые конструкции двигателей, в которых часть отработавших газов возвращается обратно или остается в камерах сгорания для снижения выбросов в атмосферу оксидов NOx, возникающих в результате окисления азота в камере сгорания. Для этого во впускном коллекторе создается разрежение для втягивания отработавших газов во впускной коллектор через клапан системы рециркуляции отработавших газов.

[0005] Другие изобретатели использовали конструкции с переменным ходом поршня для изменения степени сжатия двигателя. Была проделана большая работа, особенно в Европе и в Японии, для достижения переменной степени сжатия с использованием механизма, который изменяет положение поршня относительно головки блока цилиндров.

[0006] Степень сжатия - это отношение объема цилиндра к объему камеры сгорания. Иначе говоря, степень сжатия определяет, во сколько раз сжимается топливовоздушная смесь, поступающая в цилиндр в такте всасывания. В общем случае, чем больше степень сжатия, тем выше КПД двигателя. Существуют некоторые ограничения, такие как предварительное воспламенение смеси, детонация, температура двигателя и даже конструкция двигателя. Поскольку степень сжатия является одним из основных факторов, определяющих КПД двигателя, желательно оптимизировать ее для различных рабочих параметров (число оборотов, нагрузка, ускорение и т.п.). В патенте US №5,165,368 (Schechter) описывается типичный пример такого двигателя.

[0007] Для оптимизации давления, действующего на поршень, также использовались конструкции с переменной длиной хода поршня. Для этой цели снижается скорость поршня, по сравнению со скоростью поршня обычного двигателя, возле верхней мертвой точки для обеспечения максимальной эффективности процесса горения и максимальной величины сил, действующих на поршень. На такой концепции основываются патенты US №5,158,047 (Schaal и др.), US №5,060,603 (Williams), а также US №3,686,972 (McWhorter); US №3,861,239 (McWhorter) и US №4,152,955 (McWhorter).

[0008] В патенте US №5,927,236, выданном позднее, описывается конструкция двигателя внутреннего сгорания, в которой используется механизм зубчатых передач для соединения коленчатого вала с шатуном поршня двигателя через смещенные опорные поверхности для изменения длины хода поршня в полном рабочем цикле двигателя. В частности, эта конструкция направлена на увеличение хода поршня за счет увеличенной эффективной длины кривошипа в такте расширения для увеличения выходного крутящего момента, а также для снижения скорости поршня в тактах всасывания и выпуска для повышения объемного коэффициента полезного действия, в результате чего улучшается эффективность использования теплоты в двигателе.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0009] По большому счету, целью настоящего изобретения является дальнейшее усовершенствование вышеописанного изобретения по патенту US №5,927,236.

[0010] Более конкретно, целью настоящего изобретения является дальнейшее повышение выходного крутящего момента, выходной мощности, эффективности использования топлива, мощности на единицу рабочего объема и снижение уровня выбросов вредных веществ двигателя внутреннего сгорания с механизмом переменного хода поршня по патенту US №5,927,236.

[0011] Для достижения указанной цели в настоящем изобретении предлагается усовершенствованный двигатель внутреннего сгорания, работающий по четырехтактному циклу, в котором поршень осуществляет возвратно-поступательное движение внутри камеры сгорания: в такте всасывания - в первом направлении, в такте сжатия - во втором направлении, в такте расширения - в первом направлении и в такте выпуска отработавших газов - во втором направлении. Положение поршня в конце такта сжатия и в начале такта расширения определяется как верхняя мертвая точка. Двигатель по настоящему изобретению содержит корпус, формирующий по меньшей мере одну камеру сгорания, коленчатый вал, установленный в корпусе двигателя с возможностью вращения, поршень, установленный внутри камеры сгорания для возвратно-поступательного движения вдоль оси камеры сгорания, и шатун, соединенный с поршнем с возможностью поворота.

[0012] В соответствии с настоящим изобретением в механизме, обеспечивающем переменный ход поршня в двигателе внутреннего сгорания, используется узел зубчатых колес для соединения шатуна с коленчатым валом с возможностью поворота для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Механический узел содержит зубчатую передачу, включающую по меньшей мере первое зубчатое колесо, установленное в корпусе двигателя без возможности вращения, и второе зубчатое колесо, находящееся в зацеплении с первым зубчатым колесом. Второе зубчатое колесо имеет первую опорную поверхность, к которой присоединен шатун, и вторую опорную поверхность, присоединенную к коленчатому валу для вращения второго зубчатого колеса вместе с коленчатым валом. Вторая опорная поверхность смещена от оси коленчатого вала для движения по круговой траектории вокруг оси коленчатого вала для обеспечения постоянной длины кривошипа коленчатого вала в четырехтактном цикле работы двигателя. Первая и вторая опорные поверхности находятся на некотором расстоянии смещения друг от друга, в результате чего первая опорная поверхность двигается поочередно по внутренней и внешней эллиптическим траекториям вокруг коленчатого вала для обеспечения переменной длины эксцентрика на коленчатом валу. Таким образом, суммарная длина кривошипа и эксцентрика изменяется для изменения длины хода поршня в четырехтактном цикле работы двигателя.

[0013] В соответствии с одним из вариантов осуществления изобретения внутренняя и внешняя эллиптические траектории первой опорной поверхности пересекаются в точке, которая находится на оси камеры сгорания или непосредственно возле нее, чтобы кривошип и эксцентрик вместе обеспечивали положительный крутящий момент на коленчатом вале при нахождении поршня в верхней мертвой точке. Например, в одном из вариантов осуществления изобретения внутренняя и внешняя эллиптические траектории первой опорной поверхности пересекаются в точке, совмещенной с осью камеры сгорания. В другом варианте внутренняя и внешняя эллиптические траектории первой опорной поверхности пересекаются в точке, находящейся на заданном угловом расстоянии, предпочтительно не превышающем примерно двадцать пять градусов, перед осью камеры сгорания в направлении вращения коленчатого вала, для обеспечения положения поршня в конце такта выпуска отработавших газов и в начале такта всасывания на заданном расстоянии ниже верхней мертвой точки, чтобы в камере сгорания в начале такта всасывания оставался заданный объем отработавших газов.

[0014] В соответствии с другим вариантом выборочно задают такие формы и размеры первой и второй опорных поверхностей второго зубчатого колеса, чтобы обеспечить заданное отношение длины эксцентрика к длине кривошипа. Предпочтительно длина эксцентрика составляет по меньшей мере примерно 20% длины кривошипа и может достигать примерно 100% длины кривошипа.

[0015] В соответствии с другим вариантом отношение длины эксцентрика к длине кривошипа выбирают для обеспечения заданного рабочего объема камеры сгорания в конце такта всасывания.

[0016] Первое зубчатое колесо предпочтительно может быть ведущей шестерней, и второе зубчатое колесо предпочтительно может иметь коронную часть с зубьями, сформированными по поверхности кругового корпуса, обращенной внутрь в радиальном направлении, для зубчатого зацепления с ведущей шестерней, чтобы вращаться вокруг нее, как в планетарной передаче. Второе зубчатое колесо также предпочтительно имеет опорную часть, отходящую наружу от коронной зубчатой части, с первой опорной поверхностью, сформированной на внешней поверхности опорной части, и второй опорной поверхностью, сформированной на внутренней поверхностью опорной части. Таким образом, шатун может вращаться на первой опорной поверхности и вторая опорная поверхность может вращаться на коленчатом вале.

[0017] Настоящее изобретение может быть адаптировано по существу к любому двигателю внутреннего сгорания и предпочтительно может быть применено в многоцилиндровом двигателе, имеющем множество камер сгорания и множество зубчатых передач, количество которых меньше количества камер сгорания или равно этому количеству.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

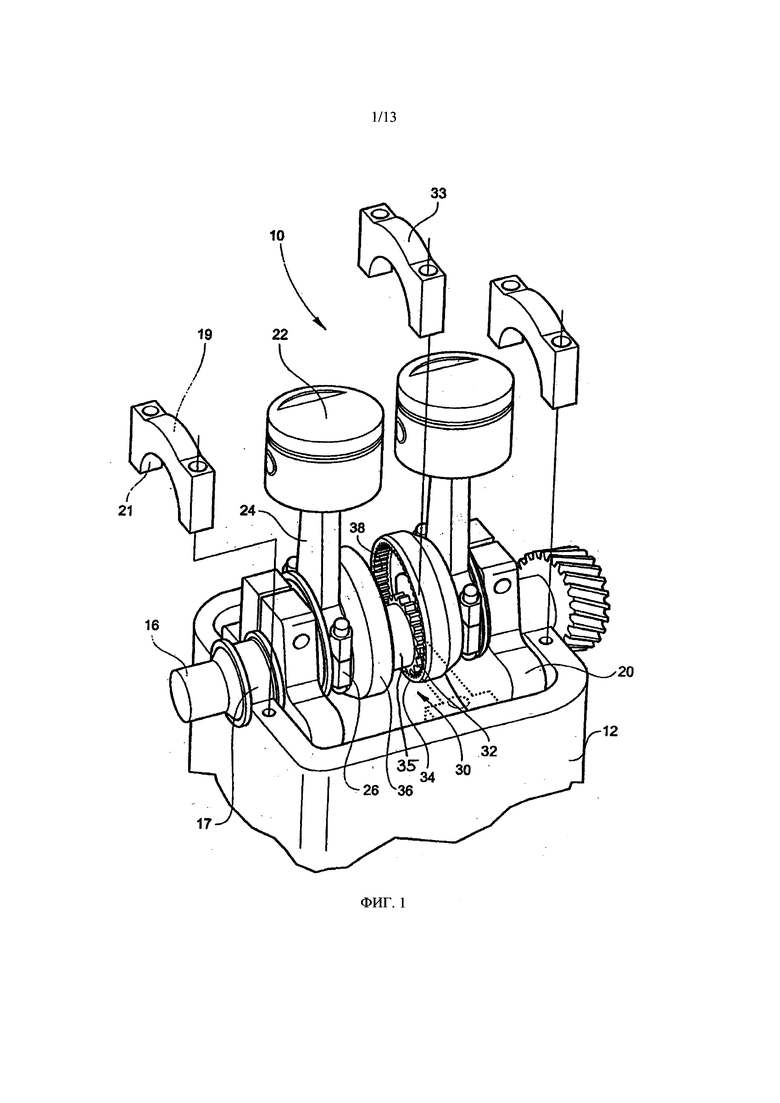

[0018] Фигура 1 - вид в перспективе усовершенствованного двигателя внутреннего сгорания с механическим узлом (механизмом) для обеспечения переменной длины хода поршня в соответствии с одним из предпочтительных вариантов осуществления изобретения.

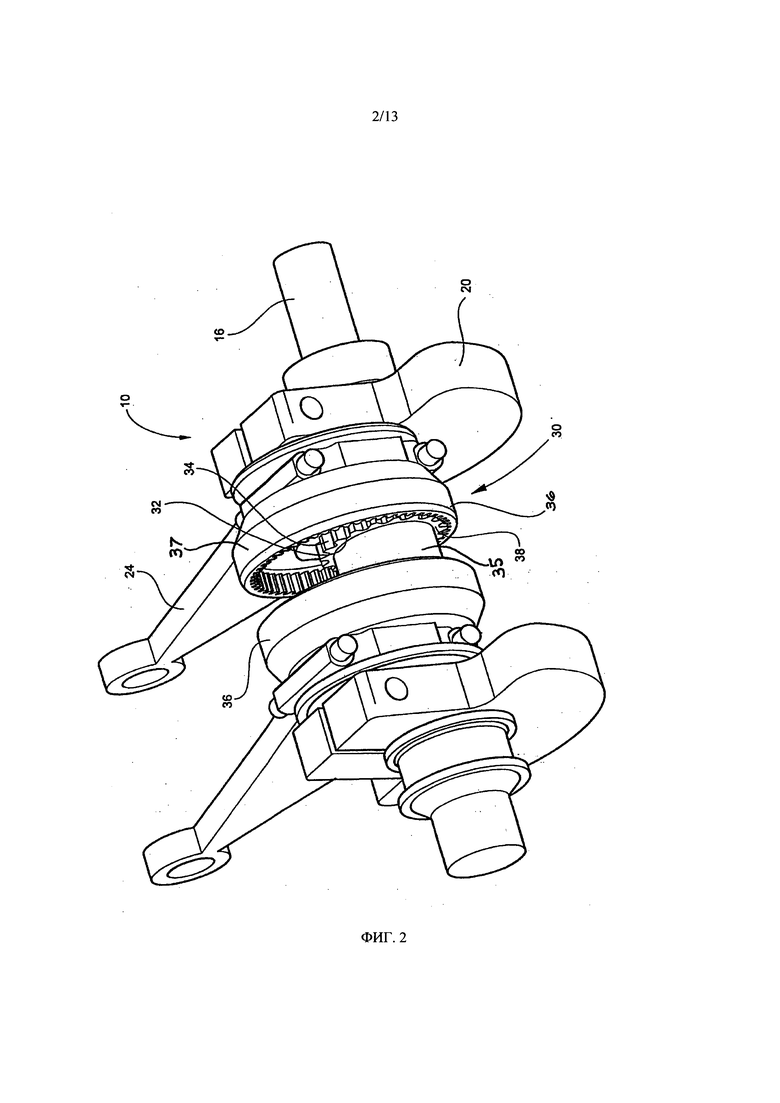

[0019] Фигура 2 - вид в перспективе механизма переменной длины хода поршня по варианту, представленному на фигуре 1.

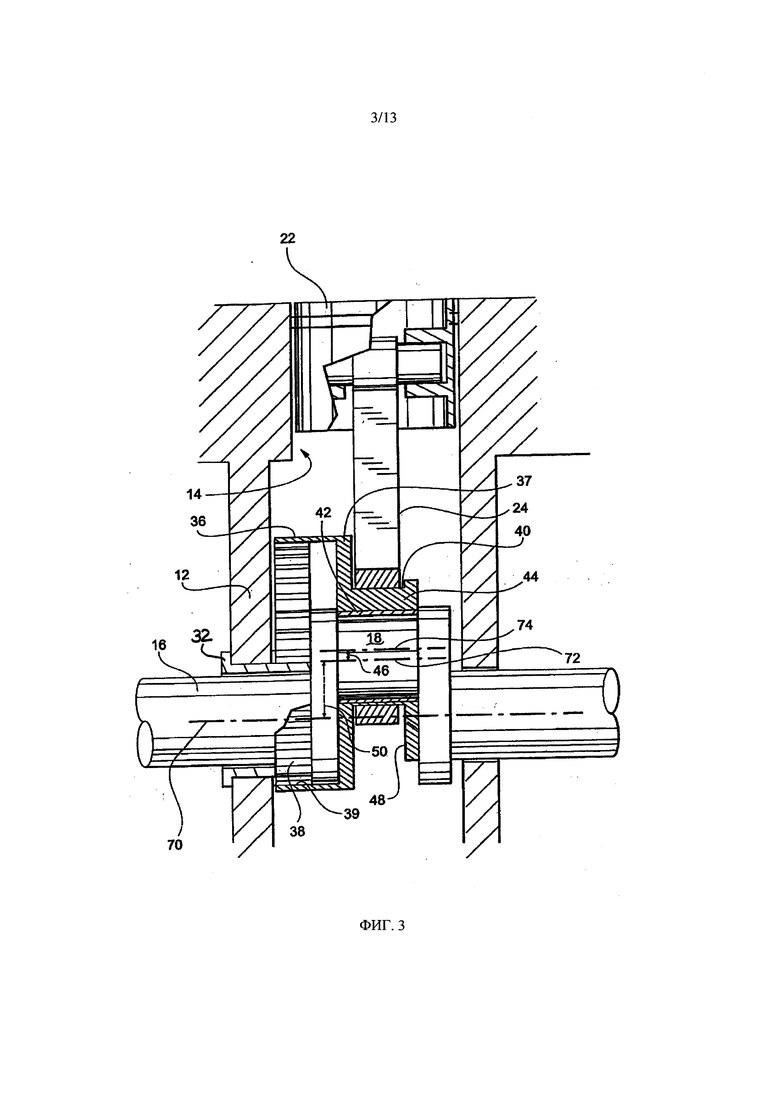

[0020] Фигура 3 - схематический вид частичного сечения двигателя внутреннего сгорания и механизма переменной длины хода поршня, представленных на фигурах 1 и 2.

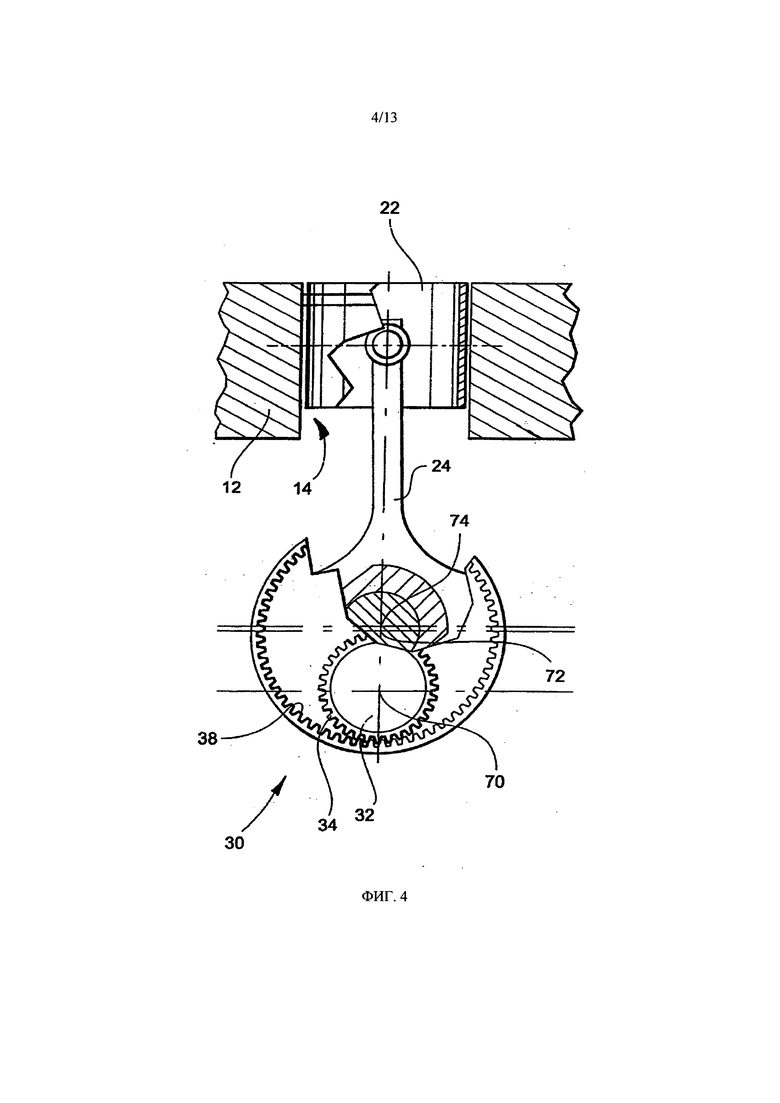

[0021] Фигура 4 - второй схематический вид частичного сечения механизма переменной длины хода поршня, представленного на фигуре 3.

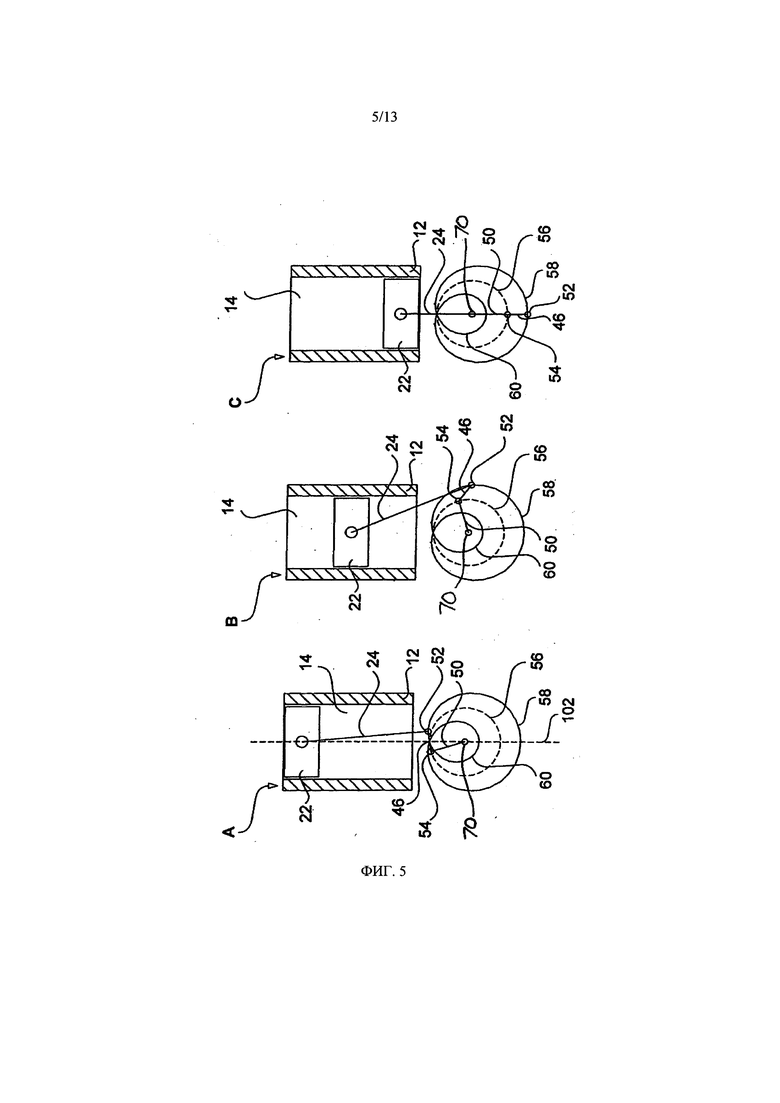

[0022] Фигура 5 - схематические виды, иллюстрирующие такт расширения двигателя внутреннего сгорания с механизмом переменной длины хода поршня в соответствии с одним из предпочтительных вариантов осуществления изобретения.

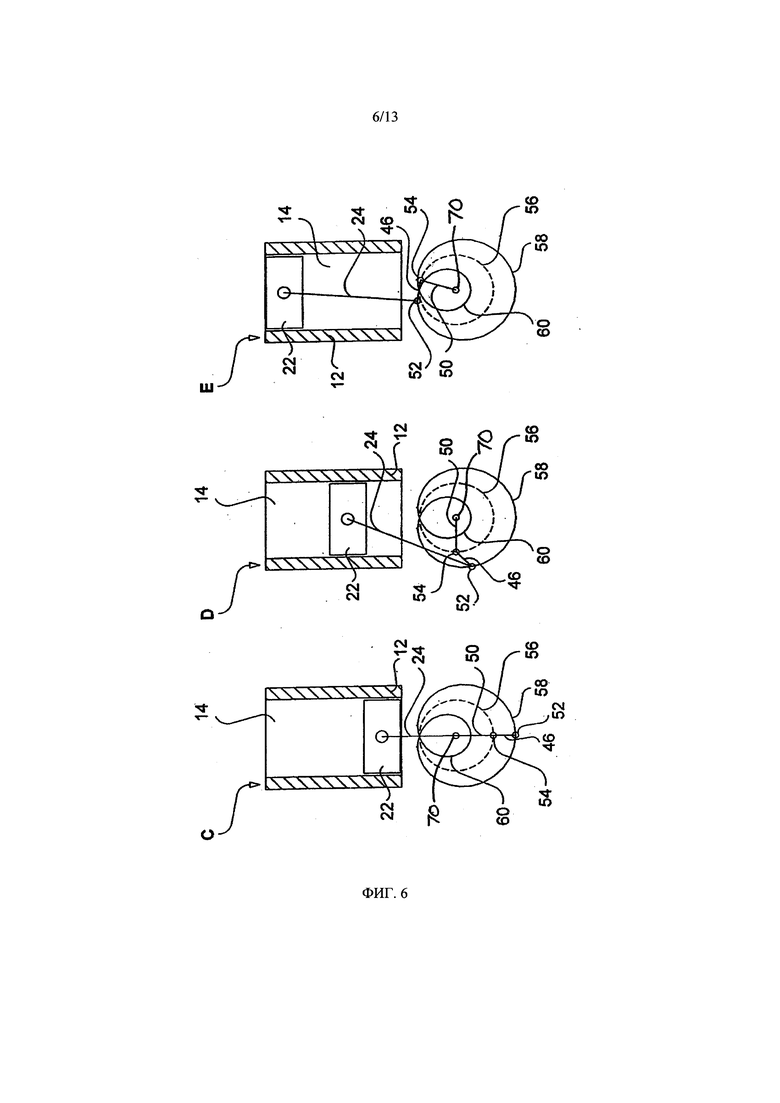

[0023] Фигура 6 - схематические виды, иллюстрирующие такт выпуска двигателя внутреннего сгорания в соответствии с вариантом, представленным на фигуре 5.

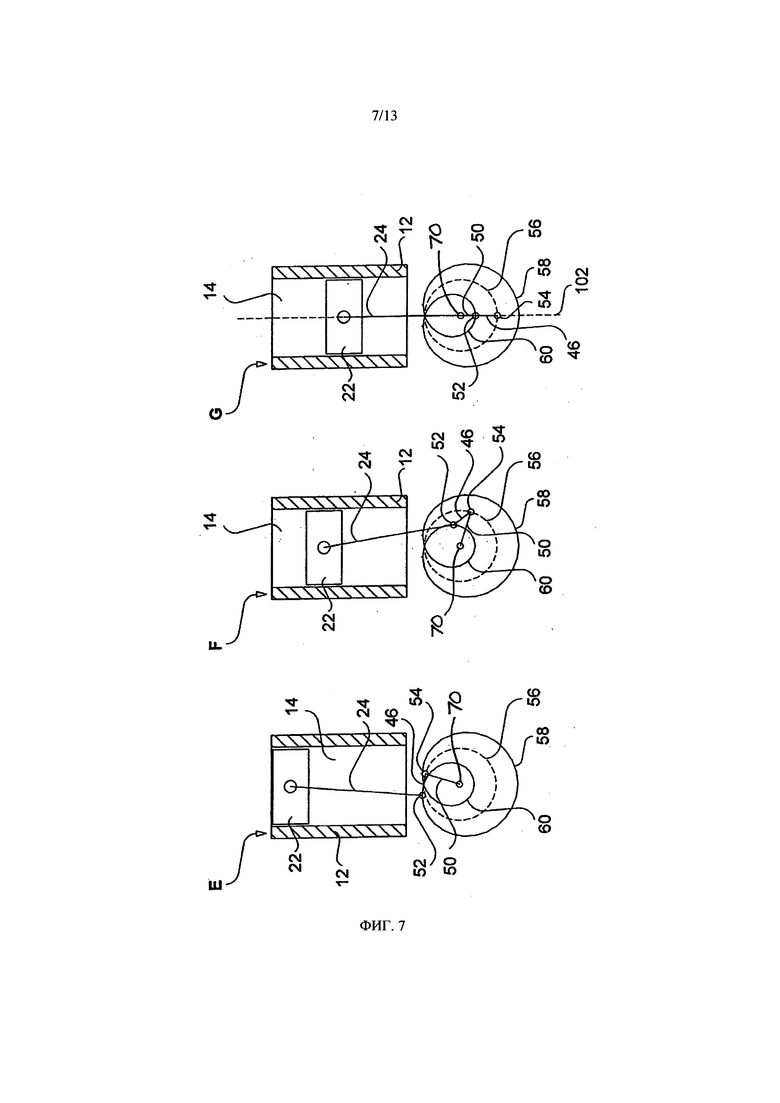

[0024] Фигура 7 - схематические виды, иллюстрирующие такт всасывания двигателя внутреннего сгорания в соответствии с вариантом, представленным на фигуре 5.

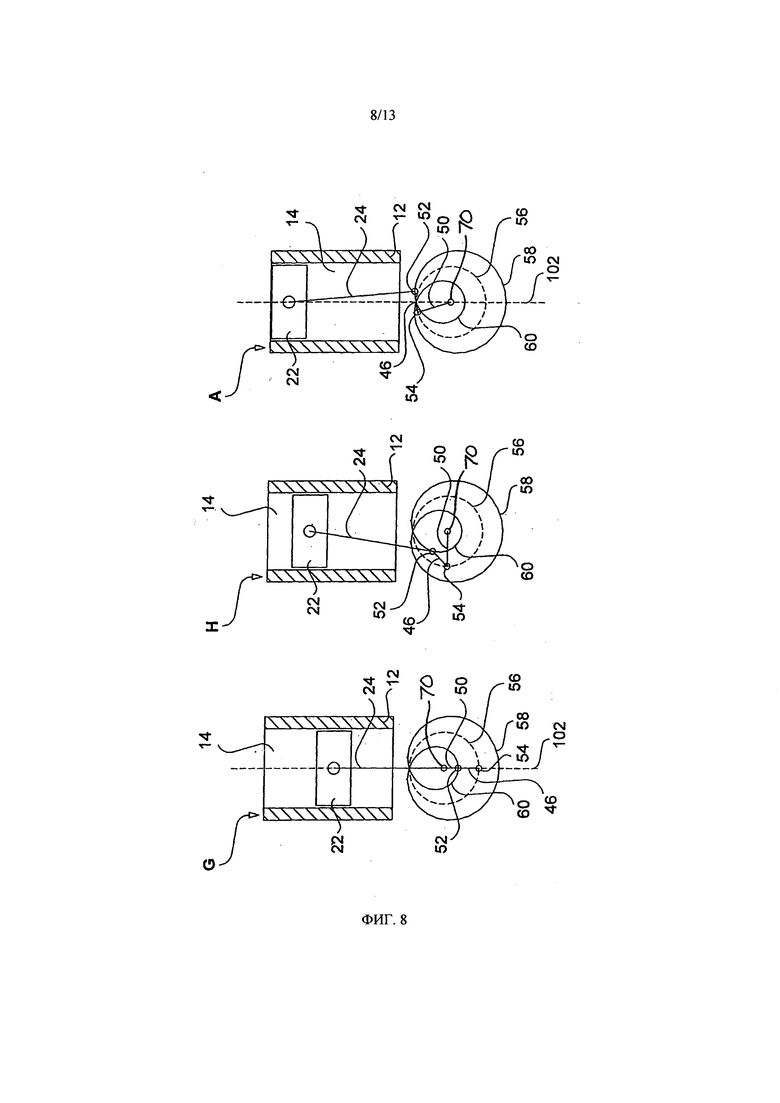

[0025] Фигура 8 - схематические виды, иллюстрирующие такт сжатия двигателя внутреннего сгорания в соответствии с вариантом, представленным на фигуре 5.

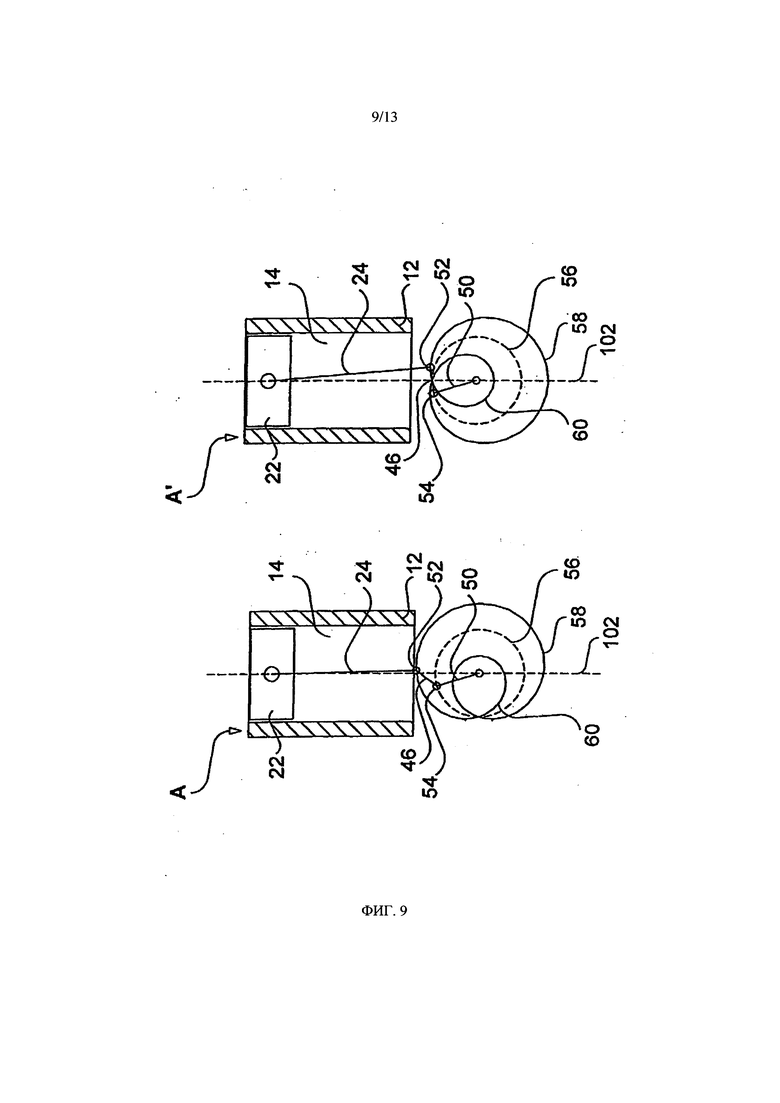

[0026] Фигура 9 - схематические виды сравнения варианта осуществления изобретения, представленного на фигурах 5-8, с изобретением по патенту US №5,927,236.

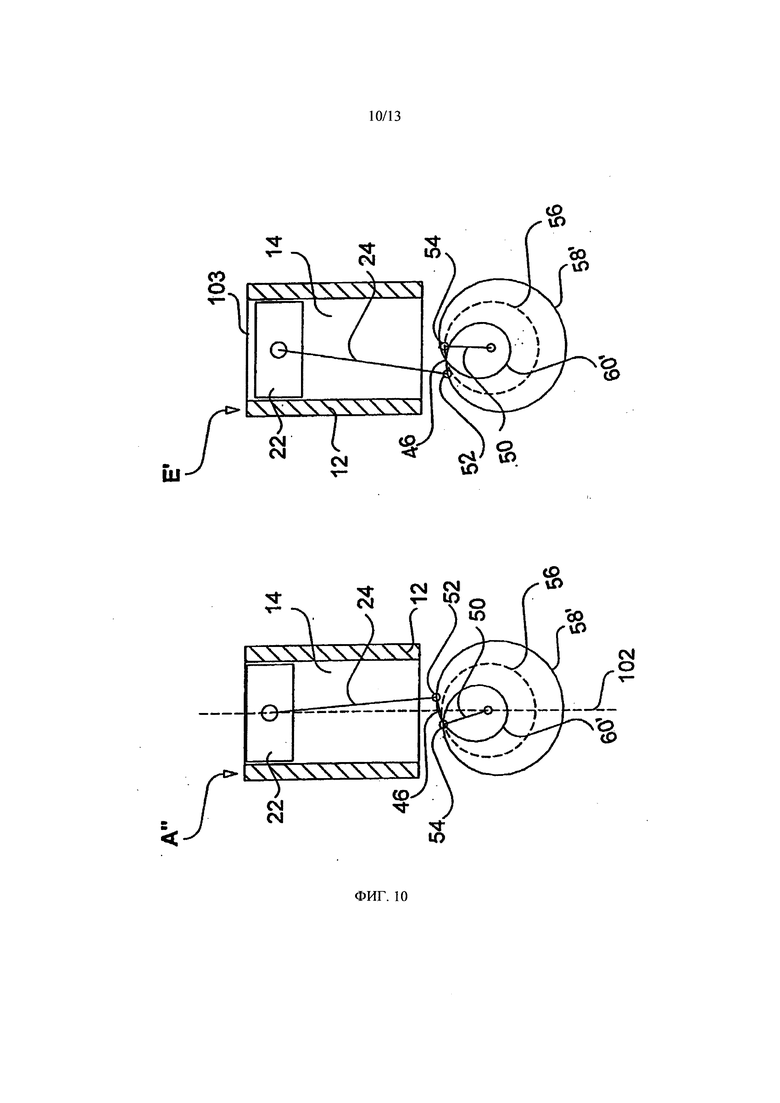

[0027] Фигура 10 - схематические виды, аналогичные видам фигур 5-8, на которых представлен другой вариант механизма переменной длины хода поршня двигателя внутреннего сгорания по настоящему изобретению.

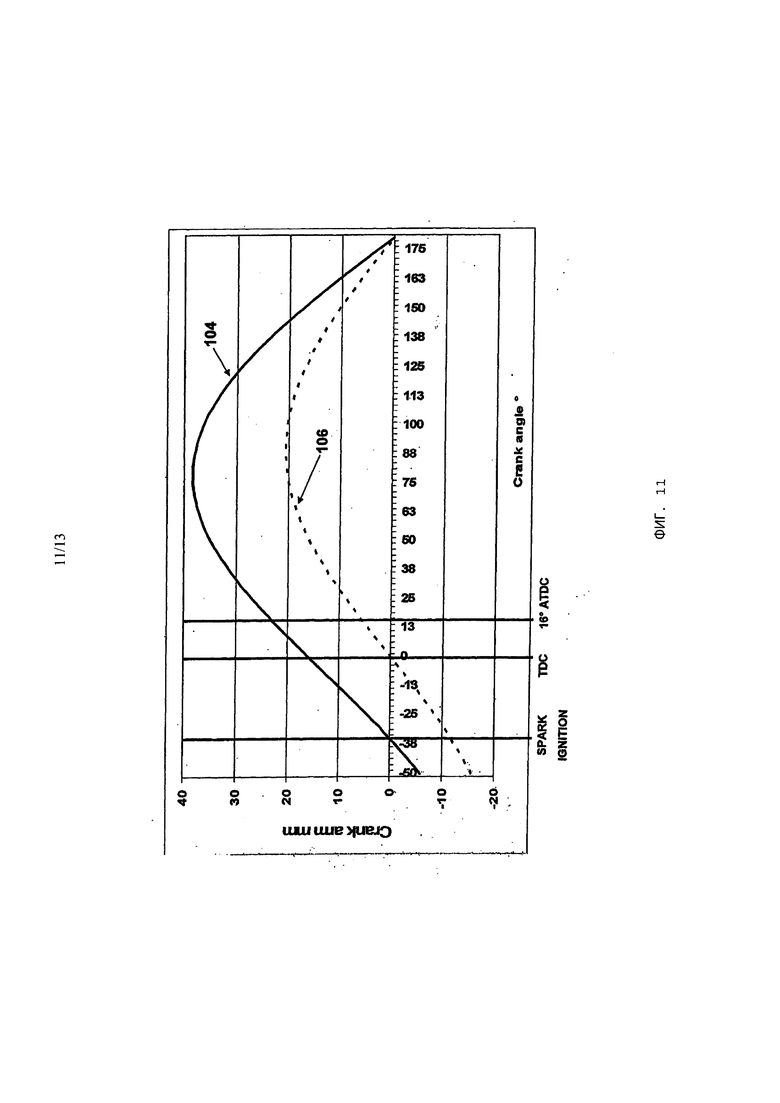

[0028] Фигура 11 - сравнительные графики крутящего момента для двигателя внутреннего сгорания с механизмом переменной длины хода поршня по настоящему изобретению и для обычного четырехтактного двигателя внутреннего сгорания.

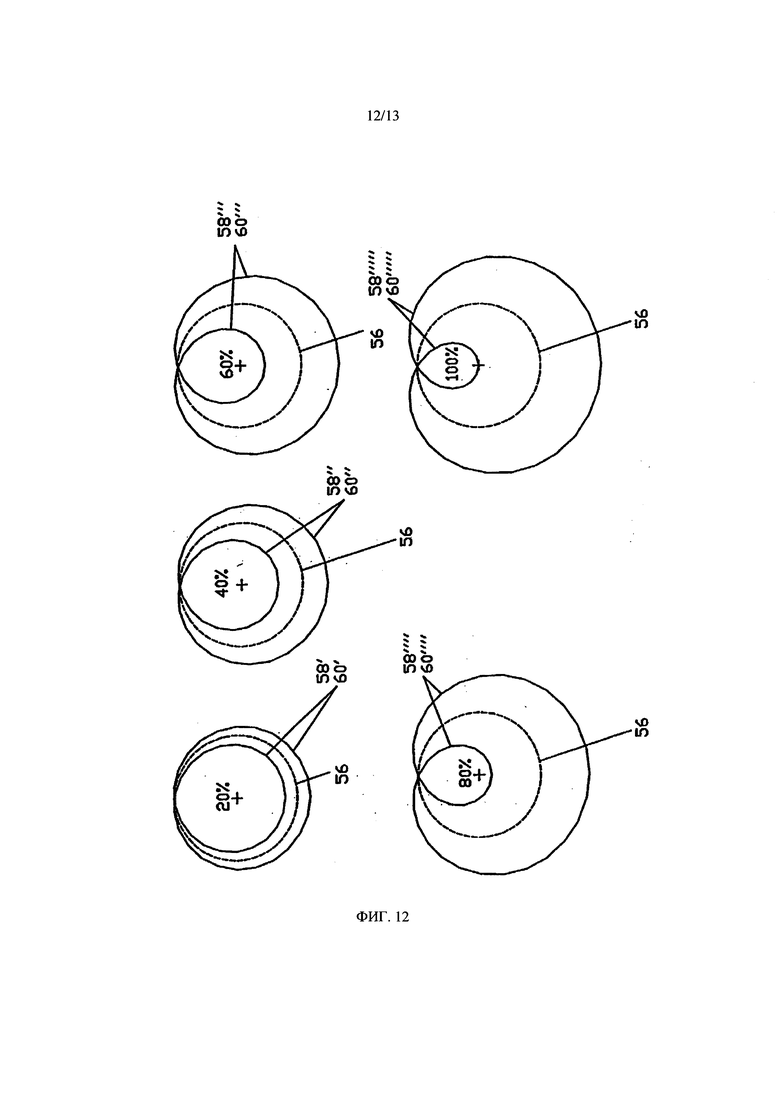

[0029] Фигура 12 - схемы траекторий, описываемых концами эксцентрика и кривошипа, в различных вариантах механизма переменной длины хода поршня по настоящему изобретению, в которых используются разные задаваемые отношения длины эксцентрика к длине кривошипа.

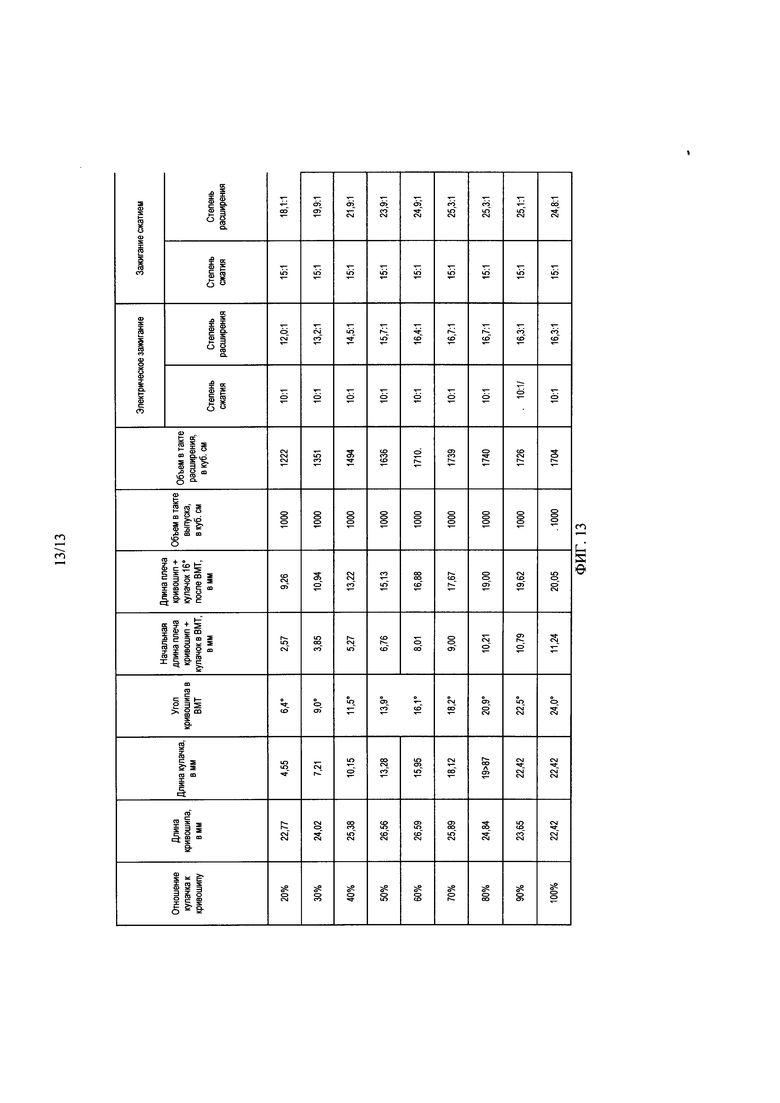

[0030] Фигура 13 - таблица сравнительных данных для разных задаваемых отношений длины эксцентрика к длине кривошипа в одном из вариантов осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0031] Как показано на прилагаемых чертежах, прежде всего на фигурах 1-4, усовершенствованный двигатель внутреннего сгорания по одному из предпочтительных вариантов осуществления изобретения указан в целом ссылочным номером 10 и корпус двигателя указан ссылочным номером 12. Следует иметь в виду, что корпус 12 двигателя показан лишь частично и схематично как опора для механического узла по настоящему изобретению. Кроме того, для упрощения описания ниже рассматривается двигатель, имеющий лишь два цилиндра. Тем не менее, специалистам в данной области техники будет понятно, что механизм, предлагаемый в настоящем изобретении, может быть адаптирован для разных конфигураций двигателей с разным числом цилиндров.

[0032] Коленчатый вал 16, используемый в традиционных двигателях, имеет опорную поверхность 17 в месте его соединения с корпусом 12 двигателя. На опорную поверхность 17 садится крышка 19 подшипника, имеющая сводчатую форму, с двумя отверстиями для болтов и с дугообразной опорной поверхностью 21 в ее нижней части, причем крышка 19 подшипника крепится к корпусу 12 двигателя с помощью обычных болтов, которые проходят через отверстия в корпусе 12 и через соответствующие отверстия в крышке 19 подшипника, в результате чего обеспечивается фиксация коленчатого вала 16 в нужном положении.

[0033] Корпус двигателя имеет внутри две цилиндрические проточки 14 (фигуры 3 и 4) с обычными поршнями 22, установленными в цилиндрах для возвратно-поступательного движения. Два одинаковых обычных шатуна 24 присоединены к поршням 22 с возможностью поворота, а также присоединены к коленчатому валу 16 через механический узел по настоящему изобретению, как это будет описано подробно ниже. К шатунам 24 прикреплены обычные крышки 26 подшипников для удерживания их соединенными с коленчатым валом 16 с возможностью вращения. Как это будет подробно описано ниже, шатуны 24 прикреплены не непосредственно к коленчатому валу 16, а к опорной поверхности механизма по настоящему изобретению.

[0034] Механический узел по настоящему изобретению содержит зубчатую передачу 30, прикрепленную к коленчатому валу 16 для соединения с каждым узлом поршень-шатун, так что зубчатые передачи 30 формируют основную приводную часть по настоящему изобретению. Каждая зубчатая передача 30 включает первое зубчатое колесо 32, предпочтительно в форме ведущей шестерни, которая находится в зацеплении со вторым зубчатым колесом 36, предпочтительно в форме коронной шестерни. Для целей балансировки к коленчатому валу прикреплены эксцентрические противовесы 20, как это обычно делается в двухцилиндровом двигателе. Две зубчатые передачи 30 выполнены как зеркальные отражения друг друга и по существу делят двигатель 10 на две зеркально симметричные половины с зубчатыми передачами 30 посередине.

[0035] На фигуре 2 первое зубчатое колесо 32 показано в предпочтительной форме ведущей шестерни, имеющей цилиндрический корпус с рядом зубьев 34, сформированных на его круговой поверхности. Второе зубчатое колесо 36 показано в предпочтительной форме коронной шестерни, имеющей чашеобразный цилиндрический корпус 37, на внутренней круговой поверхности которого сформирован ряд зубьев 38. Два первых зубчатых колеса 32 отделены друг от друга цилиндрическим опорным элементом 35, к которому они прикреплены и который, в свою очередь, прикреплен к корпусу двигателя зажимным элементом 33, как показано на фигуре 1. Каждое первое зубчатое колесо 32 зафиксировано внутри корпуса двигателя таким образом, что оно не может вращаться. Зубья второго зубчатого колеса 36 находятся в зацеплении с зубьями первого зубчатого колеса 32 таким образом, что второе зубчатое колесо 36 может поворачиваться, перемещаясь относительно первого зубчатого колеса 32, как в планетарной передаче.

[0036] На фигурах 3 и 4 представлено более подробное схематическое изображение механизма по настоящему изобретению. Так же, как и на предыдущих фигурах, корпус двигателя показан лишь частично и схематично и указан в целом ссылочным номером 12, причем на фигурах 3 и 4 показан лишь один цилиндр 14, в котором может перемещаться поршень 22.

[0037] Второе зубчатое колесо 36 имеет опорный элемент 48 в форме кольцевой ступицы, отходящей в продольном направлении наружу от внешней стороны чашеобразного корпуса 37, причем опорный элемент 48 смещен линейно в сторону от внутренних зубьев 38. Опорный элемент 48 имеет первую внешнюю круговую опорную поверхность 40, сформированную вокруг внешней поверхности опорного элемента, на которой установлен с возможностью вращения шатун 24, и вторую внутреннюю опорную поверхность 42, сформированную вокруг обращенной внутрь в радиальном направлении поверхности опорного элемента 48. Внутренняя опорная поверхность 42 имеет форму цилиндра, описанного вокруг общей центральной оси с чашеобразным цилиндрическим корпусом 37. Внешняя опорная поверхность 40 также имеет форму цилиндра, однако его ось смещена относительно оси цилиндра внутренней опорной поверхности 42 и корпуса 37, в результате чего корпус опорного элемента 48 имеет увеличенную часть 44, смещенную в радиальном направлении, между опорными поверхностями 40, 42. Таким образом, формируется максимальная величина 46 смещения, которая описывается подробно ниже. Опорный элемент 48, формирующий опорные поверхности 40, 42 может быть сформирован как одно целое с зубчатым колесом 36, однако это не является обязательным требованием. Единственное требование: опорный элемент 48 должен вращаться как одно целое с зубчатым колесом 36, и формирование этих элементов как одно целое является простейшим способом выполнения этого требования.

[0038] Как это будет понятно из дальнейшего описания со ссылками на фигуры 3 и 4, механический узел по настоящему изобретению имеет три оси вращения. Коленчатый вал 16 вращается вокруг оси 70 коленчатого вала, которая, как можно видеть на фигурах 3 и 4, совпадает с геометрической осью первого зубчатого колеса 32, то есть осью, вокруг которой вращалось бы зубчатое колесо 32, если бы его крепление в корпусе двигателя обеспечивало возможность свободного вращения. Первое зубчатое колесо 32 установлено с возможностью регулирования его положения (в пределах нескольких градусов) относительно оси 70 коленчатого вала. Второе зубчатое колесо 36, включая ее неотъемлемую часть, опорный элемент 48, вращается вокруг оси 72, параллельной оси 70 коленчатого вала, но смещенной относительно нее на заданное расстояние 50. Такое смещение 50 используется в каждом двигателе внутреннего сгорания, содержащем коленчатый вал с кривошипами, имеющими постоянную длину, посредством которых возвратно-поступательное движение поршней преобразуется во вращение коленчатого вала. Благодаря эксцентричности опорной поверхности 40 шатун 24 вращается вокруг отдельной оси 74, которая также проходит параллельно оси 70 коленчатого вала и смещенной оси 72. Расстояние между смещенной осью 72 и осью 74 шатуна определяет максимальное расстояние 46 смещения, которое определяет эксцентрик переменной длины, действующий на коленчатый вал 16. Таким образом, максимальное расстояние 46 смещения вместе со смещением 50 коленчатого вала определяет полную эффективную длину кривошипа, которая, как это будет подробно описано ниже, изменяется в соответствии с изменением длины эксцентрика (эксцентрической части опорного элемента 48) в рабочем цикле двигателя.

[0039] Специалистам в данной области техники будет понятно, что двигатель описывается здесь без указания системы клапанов, системы охлаждения, системы зажигания и соответствующих структурных компонентов, которые формируют полностью рабочий двигатель внутреннего сгорания. Двигатель, конечно же, должен включать все эти системы и компоненты, однако они ничем не отличаются от обычных систем и компонентов, используемых в обычном двигателе внутреннего сгорания. Таким образом, эти компоненты являются необязательными для целей понимания сущности настоящего изобретения, и поэтому здесь не рассматриваются, чтобы не загромождать описание. С механизмом, предлагаемым в настоящем изобретении, может использоваться любая подходящая система клапанов, система охлаждения, система зажигания и соответствующие структурные компоненты, и следует отметить, что настоящее изобретение может быть адаптировано практически к любому стандартному двигателю внутреннего сгорания с коленчатым валом.

[0040] Как и в традиционных двигателях внутреннего сгорания, взрывное горение топливовоздушной смеси в части камеры сгорания цилиндра 14, расположенной выше поршня 22, заставляет его двигаться вниз, в результате чего вращается коленчатый вал 16. В многоцилиндровых двигателях используется несколько пар цилиндр-поршень, в которых в заданной последовательности происходит взрывное горение топливовоздушной смеси для плавного вращения коленчатого вала. Как правило, чем больше цилиндров, тем выше плавность работы двигателя. Хотя настоящее изобретение иллюстрируется на примере двухцилиндрового двигателя, оно полностью может быть адаптировано к двигателям, имеющим практически любое количество цилиндров. Настоящее изобретение в равной степени может быть адаптировано к двигателям с искровым зажиганием, к дизельным двигателям и к другим двигателям с зажиганием сжатием, а также к радиальным двигателям.

[0041] Усовершенствование, предложенное в настоящем изобретении, заключается в варьировании эффективной длины такта, то есть длины хода поршня, в процессе всего рабочего цикла двигателя. Двигатель по настоящему изобретению работает по модифицированному циклу Аткинсона, в котором полный цикл работы двигателя формируется четырьмя отдельными тактами: такт всасывания или впуска; такт сжатия; такт расширения или рабочий такт; и такт выпуска отработавших газов. В такте всасывания в определенный цилиндр соответствующие впускные клапаны цилиндра открыты, в то время как поршень перемещается вниз вращающимся коленчатым валом, в результате чего топливовоздушная смесь засасывается в камеру сгорания. Во время такта сжатия впускные клапаны закрыты, в то время как поршень перемещается вверх для сжатия топливовоздушной смеси в камере сгорания до определенной степени сжатия, и в заданный момент времени происходит воспламенение смеси, например, с помощью свечи зажигания, связанной с цилиндром, в результате чего начинается такт расширения, в котором поршень перемещается вниз под действием газов, образующихся при сгорании смеси. В конце такта расширения клапаны выпуска этого цилиндра открываются и поршень начинает в цилиндре свое перемещение наверх для осуществления такта выпуска отработавших газов, в процессе которого поршень выталкивает отработавшие газы из камеры сгорания цилиндра через выпускные клапаны, подготавливая цилиндр к следующему четырехтактному циклу работы двигателя. Длина хода поршня определяется как расстояние, которое проходит поршень в камере сгорания в каждом из четырех тактов рабочего цикла двигателя. В традиционном двигателе внутреннего сгорания длина хода поршня фиксирована и одинакова для всех четырех тактов рабочего цикла двигателя.

[0042] Отличие настоящего изобретение заключается в обеспечения переменной длины хода поршня. Поскольку зубья второго зубчатого колеса 36 сформированы на его внутренней поверхности, оно вращается, перемещаясь относительно первого зубчатого колеса 32 (как в планетарной передаче), в том же направлении, в котором вращается коленчатый вал 16. Количество зубьев первого 32 и второго 36 зубчатых колес выбирают таким образом, чтобы обеспечивалось передаточное отношение 1 : 2, в результате чего опорный элемент 48 и, соответственно, его смещенная часть 44 (эксцентрик) с максимальным смещением 46, поворачивается на пол-оборота на каждый оборот коленчатого вала 16. На фигурах 5-8 приведены соответствующие кинематические схемы, на которых иллюстрируются отдельные такты рабочего цикла двигателя.

[0043] На каждой из фигур 5-8 показаны схематически последовательные положения поршня 22 и соответствующего зубчатого механического узла по настоящему изобретению, соединяющего поршень 22 через шатун 24 с коленчатым валом 16, в процессе такта расширения (рабочего хода), такта выпуска отработавших газов, такта всасывания и такта сжатия. На каждой из фигур 5-8 соответствующий такт показан в исходном положении, промежуточном положении и конечном положении (указаны ссылочными обозначениями А, В, С…), причем конечное положение для каждого такта также представляет собой исходное положение следующего такта, указанное тем же буквенным обозначением. Таким образом, механический узел в такте расширения (рабочий ход) показан схематично на фигуре 5 с исходным положением поршня 22 (обычно указывается как "верхняя мертвая точка"), указанным ссылочным обозначением А, промежуточным положением, указанным ссылочным обозначением В, и конечным положением, указанным ссылочным обозначением С. На фигуре 6 иллюстрируются исходное, промежуточное и конечное положения механического узла, указанные ссылочными обозначениями С, D и Е соответственно, для такта выпуска отработавших газов, который следует за тактом расширения. На фигуре 7 иллюстрируются исходное, промежуточное и конечное положения механического узла, указанные ссылочными обозначениями Е, F и G соответственно, для такта всасывания, который следует за тактом выпуска отработавших газов. На фигуре 8 иллюстрируются исходное, промежуточное и конечное положения узла, указанные ссылочными обозначениями G, Н и А соответственно, для такта сжатия, который следует за тактом всасывания.

[0044] На фигурах 5-8 продольная центральная ось цилиндра 14 корпуса 12 двигателя, вдоль которой осуществляется возвратно-поступательное движение поршня 22, указана ссылочным обозначением 102 и ось вращения коленчатого вала 16 указана ссылочным обозначением 70. Точка соединения опорного элемента 48 и шатуна 24, совпадающая с осью 74, указана на схеме ссылочным обозначением 52, и смещенная от нее точка соединения опорного элемента 48 и коленчатого вала 16, совпадающая с осью 72, указана на схеме ссылочным обозначением 54, причем расстояние между соответствующими точками 52, 54 соединений представляет собой максимальное смещение 46. Кривошип коленчатого вала 16, указанный ссылочным обозначением 50, проходит между осью 70 коленчатого вала и точкой 54 соединения между опорным элементом 48 и коленчатым валом 16, и эксцентрик с переменной длиной, определяемый максимальным смещением 46, проходит между точкой 52 соединения между шатуном 24 и опорным элементом 48 и точкой 54 соединения между опорным элементом 48 и коленчатым валом 16. В процессе вращения коленчатого вала вокруг оси 70 точка 54 соединения между опорным элементом и коленчатым валом описывает круговую траекторию 56, проходящую концентрично с осью 70 коленчатого вала. За счет расстояния между осями 72 и 74, равного смещению 46, точка 52 соединения между шатуном и эксцентриком опорного элемента 48 описывает поочередно две отдельные эллиптические траектории, внешнюю эллиптическую траекторию 58 и внутреннюю эллиптическую траекторию 60.

[0045] Как это будет понятно далее из описания, если бы не механический узел зубчатой передачи по настоящему изобретению, шатун 25 был бы соединен с коленчатым валом 16 в точке 54, как в обычном двигателе внутреннего сгорания. Вместо этого, как показано на фигуре 5, эксцентрик, характеризующийся максимальным смещением 46, и кривошип коленчатого вала, характеризующийся смещением 50 в предлагаемом узле зубчатой передачи вместе эффективно увеличивают длину хода поршня 22 после воспламенения топливовоздушной смеси, когда поршень 22 в такте расширения проходит через промежуточное положение В к конечному положению С. В частности, в такте расширения точка 52 соединения между опорным элементом 48 и шатуном 24 проходит по своей внешней эксцентрической траектории 58, причем когда компоненты узла зубчатой передачи переходят через положение В и далее в положение С, как показано на фигуре 5, коленчатый вал 16 поворачивается на половину оборота, при этом длина эксцентрика, характеризующегося максимальным смещением 46, складывается с длиной 50 кривошипа для увеличения эффективной длины хода поршня, так что такт расширения завершается с максимальной суммарной эффективной длиной кривошипа. Увеличение эффективной длины хода поршня обеспечивает увеличение работы, выполняемой двигателем 10 в такте расширения. В этот момент времени начинается такт выпуска отработавших газов.

[0046] На фигуре 6 показаны положения С, D и Е поршня в такте последующего выпуска отработавших газов, в котором точка 54 соединения коленчатого вала 16 с опорным элементом 48 проходит возле точки 52 соединения эксцентрика опорного элемента 48 с шатуном, когда эти точки 52, 54 проходят по своим соответствующим траекториям, так что при окончании такта выпуска относительное положение точек 52, 54 по существу меняется на противоположное по сравнению с исходным положением А в такте расширения (фигура 5), в результате чего полная длина хода поршня в такте выпуска по существу равна полной длине хода поршня в такте расширения. В конце такта поршень полностью удаляет газообразные и другие продукты сгорания из камеры сгорания.

[0047] На фигуре 7 иллюстрируется такт всасывания, на котором поршень обеспечивает подачу в цилиндр топливовоздушной смеси, начиная из конечного положения Е такта выпуска отработавших газов на фигуре 6. В этой части рабочего цикла точка 52 соединения эксцентрика опорного элемента 48 с шатуном описывает ее внутреннюю траекторию 60, в результате чего постепенно уменьшается эффективный ход поршня, по мере того как узел перемещается через положение F в положение G для завершения такта всасывания, и эффективный ход поршня уменьшается при этом до минимальной длины, равной длине 50 кривошипа минус максимальное смещение 46. В процессе перехода из исходного положения Е в конечное положение G на фигуре 7 коленчатый вал поворачивается на половину оборота. В результате уменьшения эффективной длины хода поршня в такте всасывания количество работы, которую должен выполнить двигатель при отведении поршня для всасывания топливовоздушной смеси в камеру 14 сгорания, соответственно уменьшается и пропорционально снижается потребление топлива. Скорость, с которой поршень 22 перемещается вниз в такте всасывания, пропорционально меньше по сравнению с его скоростью в предыдущих тактах расширения и выпуска отработавших газов.

[0048] На фигуре 8 иллюстрируется следующий такт сжатия, начинающийся в положении G (окончание такта всасывания). Когда узел перемещается через промежуточное положение Н и возвращается в исходное положение А для начала следующего такта расширения, точка 52 соединения эксцентрика элемента 48 с шатуном завершает свое перемещение по внутренней траектории 60 и снова будет перемещаться по внешней траектории 58.

[0049] Настоящее изобретение представляет собой несколько усовершенствований по сравнению с патентом US №5,927,236. В соответствии с одним из аспектов настоящего изобретения зубчатая передача 30 расположена таким образом, что соединение между опорным элементом 48 второго зубчатого колеса 36 и шатуном 24 формирует внешнюю 58 и внутреннюю 60 эллиптические траектории, проходимые точкой 52 соединения (то есть, осью 74 для шатуна 24), таким образом, что они пересекаются в точке, лежащей на оси 102 камеры сгорания или непосредственно возле нее, в результате чего кривошип и эксцентрик вместе создают положительный крутящий момент на коленчатом валу при нахождении поршня в верхней мертвой точке. В частности, на фигурах 5-8 иллюстрируется вариант осуществления изобретения, в котором пересечение внешней 58 и внутренней 60 эллиптических траекторий находится на оси 102 цилиндра/камеры сгорания. В отличие от этого варианта, как показано на фигуре 9, в предпочтительном варианте, описанном в патенте US №5,927,236, пересечение внешней 58 и внутренней 60 траекторий находится перед осью 102 цилиндра с опережением в девяносто градусов, если смотреть относительно направления вращения коленчатого вала.

[0050] Положительный эффект модифицированной ориентации механического узла по настоящему изобретению заключается в обеспечении увеличенной длины плеча кривошипа, действующего на поршень в его верхней мертвой точке, по сравнению с предпочтительным вариантом осуществления изобретения по патенту US №5,927,236, как показано для сравнения на фигуре 9, в результате чего пропорционально увеличивается плечо кривошипа и, соответственно, крутящий момент коленчатого вала во всем четырехтактном цикле работы двигателя. Увеличение плеча кривошипа особенно заметно при сравнении с обычным двигателем, в котором не используется какое-либо устройство переменного хода поршня, как это иллюстрируется на графике фигуры 11. На фигуре 11 приведен график 104 зависимости длины плеча кривошипа, измеренного в миллиметрах, которое формируется в четырехцилиндровом двигателе с рабочим объемом 1000 куб. см при применении настоящего изобретения, от угла поворота коленчатого вала двигателя на протяжении четырех тактов рабочего цикла, и для сравнения график 106 длины плеча кривошипа, которое формируется в четырехцилиндровом двигателе с рабочим объемом 1000 куб. см, в котором шатуны соединены непосредственно с коленчатым валом без использования каких-либо механических устройств для изменения длины рабочего хода поршня.

[0051] График 106 показывает, что обычные двигатели характеризуются значительным количеством отрицательного крутящего момента, действующего на коленчатый вал в такте сжатия, при приближении к такту расширения, в котором обычно требуется, чтобы искра зажигания обеспечивалась в камере сгорания примерно за тридцать пять градусов до верхней мертвой точки. В таком двигателе поршень должен выполнять отрицательную работу для преодоления отрицательного крутящего момента, который будет действовать до достижения нулевой величины момента в верхней мертвой точке, и не будет существенной величины положительного крутящего момента примерно до шестидесяти градусов после прохождения верхней мертвой точки. Это основная причина, по которой традиционные двигатели внутреннего сгорания не способны работать на холостых оборотах, которые были бы ниже 800 об/мин. Напротив, с использованием устройства по настоящему изобретению, в котором пересечение внешней 58 и внутренней 60 эллиптических траекторий, описываемых точкой 52 соединения (ось 74 для шатуна 24), лежит на оси 102 камеры сгорания или находится непосредственно возле нее, увеличенное плечо кривошипа обеспечивает положительный крутящий момент, который увеличивается от положения поршня в тридцать пять градусов опережения перед верхней мертвой точкой до самой этой точки и шестнадцать градусов после нее, причем крутящий момент, создаваемый двигателем, в котором используется настоящее изобретение, более чем в два раза превышает крутящий момент обычного двигателя.

[0052] Как показано на фигуре 10, возможны альтернативные варианты осуществления настоящего изобретения, в которых пересечение внешней 58 и внутренней 60 эллиптических траекторий находится в пределах примерно двадцати пяти градусов от оси камеры сгорания. В частности, на фигуре 10 показан альтернативный вариант, в котором механический узел по настоящему изобретению выполнен таким образом, что пересечение внешней 58 и внутренней 60 эллиптических траекторий находится в точке, расположенной на заданном угловом расстоянии, не превышающем примерно двадцать пять градусов, перед осью камеры сгорания, если смотреть в направлении вращения коленчатого вала. Обозначением А″ на фигуре 10 указано положение поршня и других связанных механических компонентов по настоящему изобретению в исходном положении такта расширения, то есть в верхней мертвой точке, и как можно видеть, предлагаемое устройство все еще обеспечивает существенно увеличенное плечо кривошипа, действующее на поршень в этом положении, по сравнению с устройством по патенту US №5,927,236. Кроме того, дополнительное достоинство механизма, предлагаемого в настоящем изобретении, заключается в том, что положение поршня в конце такта выпуска отработавших газов и в начале такта всасывания будет на заданном расстоянии ниже верхней мертвой точки, как указано обозначением Е′ на фигуре 10. Таким образом, задаваемая ориентация механизма позволяет оставаться в камере сгорания заданному объему отработавших газов в начале такта всасывания, что, в свою очередь, обеспечивает снижение уровня выбросов вредных веществ из двигателя.

[0053] Также было обнаружено, что задаваемое изменение отношения длины 46 эксцентрика к длине 50 кривошипа обеспечивает рабочий объем в камере сгорания в конце такта всасывания и, таким образом, может выборочно изменяться соответствующая степень сжатия. Например, предусматривается, что длина эксцентрика может варьироваться по меньшей мере от примерно 20% до примерно 100% длины кривошипа. Такие изменения могут быть осуществлены путем изменения размеров и смещений от центра внешней 40 и внутренней 42 опорных поверхностей опорного элемента 48 для получения разных заданных длин 50 кривошипа и 46 эксцентрика. На фигуре 12 иллюстрируются относительные изменения и относительные различия, получаемые для разных размеров и форм внешней 58 и внутренней 60 эллиптических траекторий, описываемых точкой 52 соединения (то есть осью 74 для шатуна 24), при изменении отношения длины эксцентрика к длине кривошипа шагами по 20%. Таблица на фигуре 13 содержит сравнительные данные для соответствующих переменных, на величины которых влияют такие изменения. Данные, приведенные в таблице фигуры 13, получены для двигателя с рабочим объемом 1000 куб. см, то есть с фиксированным тактом всасывания 1000 куб. см и с фиксированной степенью сжатия 10:1 для двигателя с искровым зажиганием или с фиксированной степенью сжатия 15:1 для двигателя, в котором воспламенение смеси происходит в результате ее сжатия. В целом по данным, приведенным в таблице, можно сделать вывод, что увеличение отношения длины эксцентрика к длине кривошипа обеспечивает существенное улучшение характеристик потребления топлива (миль/галлон) и крутящего момента по сравнению с обычными двигателями с рабочим объемом 1000 куб. см. Например, при отношении длины эксцентрика к длине кривошипа порядка 70% в таком двигателе с рабочим объемом 1000 куб. см обеспечивается объем 1739 куб. см в такте расширения и степень расширения 16,7:1 достигается со степенью сжатия 10:1. Фактически, такой двигатель с рабочим объемом 1000 куб. см, в котором используется настоящее изобретение, будет обеспечивать крутящий момент и выходную мощность как обычный двигатель с рабочим объемом 1739 куб. см, однако он будет потреблять такое же количество топлива, как и обычный двигатель с рабочим объемом 1000 куб. см.

[0054] Таким образом, для специалистов в данной области техники будет ясно, что настоящее изобретение может найти самое широкое применение. Кроме вариантов, рассмотренных в настоящем описании, специалистам в данной области техники после ознакомления с настоящим изобретением будут очевидны многие их модификации и другие варианты, а также многие изменения и эквиваленты этих вариантов без выхода за рамки сущности и объема настоящего изобретения. Соответственно, в то время как настоящее изобретение было рассмотрено в настоящем описании в отношении предпочтительного варианта его осуществления, следует понимать, что описание является лишь иллюстрацией изобретения и рассмотренный вариант приводится лишь для полного раскрытия изобретения. Вышеприведенное описание не должно рассматриваться как ограничивающее объем настоящего изобретения или иным образом исключающее любые другие варианты, модификации, усовершенствования и эквиваленты. Настоящее изобретение ограничивается лишь прилагаемыми пунктами формулы изобретения и их эквивалентами.

Настоящее изобретение относится к двигателям внутреннего сгорания, в частности к двигателям с переменным ходом поршня. Механизм для изменения длины хода поршня двигателя внутреннего сгорания в каждом цикле его работы содержит зубчатую передачу, включающую первое зубчатое колесо, установленное в корпусе двигателя без возможности вращения, и второе зубчатое колесо с зубьями, сформированными на его внутренней поверхности, причем второе зубчатое колесо находится в зацеплении с первым зубчатым колесом для обеспечения постоянной длины кривошипа и переменной длины эксцентрика, чтобы получить переменную длину хода поршня в полном цикле работы двигателя. Ориентацию кривошипа и эксцентрика относительно оси возвратно-поступательного движения поршня задают таким образом, чтобы кривошип и эксцентрик вместе обеспечивали положительный крутящий момент на коленчатом валу, когда поршень находится в верхней мертвой точке. Также выборочно задают размеры и расположение зубчатой передачи таким образом, чтобы обеспечить заданное отношение длины эксцентрика к длине кривошипа. Техническим результатом является повышение выходного крутящего момента, выходной мощности, эффективности использования топлива, мощности на единицу рабочего объема и снижение уровня выбросов вредных веществ. 13 ил.

Двигатель внутреннего сгорания, содержащий:

корпус двигателя, формирующий множество цилиндрических камер сгорания, каждая из которых определяет ось камеры сгорания;

коленчатый вал, установленный в корпусе двигателя для вращения вокруг оси коленчатого вала, проходящей в поперечном направлении относительно камер сгорания;

поршень, установленный внутри каждой камеры сгорания для возвратно-поступательного движения вдоль оси камеры сгорания,

причем двигатель внутреннего сгорания может работать по четырехтактному циклу, в котором поршень совершает возвратно-поступательное движение внутри камеры сгорания: в такте всасывания - в первом направлении, в такте сжатия - во втором направлении, в такте расширения - в первом направлении и в такте выпуска отработавших газов - во втором направлении, и положение поршня в конце такта сжатия и в начале такта расширения определяется как верхняя мертвая точка, положение поршня в конце такта расширения и в начале такта выпуска отработавших газов определяется как нижняя мертвая точка;

шатун, соединенный с поршнем с возможностью поворота относительно него;

механический узел, соединяющий шатун с коленчатым валом с возможностью вращения для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала, причем механический узел содержит:

первое зубчатое колесо, установленное в корпусе двигателя без возможности вращения, которое содержит:

цилиндрический корпус с ведущей шестерней, имеющей зубья, сформированные по поверхности цилиндрического корпуса, обращенной наружу в радиальном направлении; и

второе зубчатое колесо, находящееся в зацеплении с первым зубчатом колесом и содержащее:

кольцевой корпус с коронной зубчатой частью, имеющей зубья, сформированные на поверхности кольцевого корпуса, обращенной внутрь в радиальном направлении, причем цилиндрический корпус первого зубчатого колеса входит внутрь кольцевого корпуса для зацепления зубьев ведущей шестерни с зубьями коронной зубчатой части, и

опорную часть, отходящую наружу от коронной зубчатой части, с первой опорной поверхностью, сформированной на внешней поверхности опорной части, и

второй опорной поверхностью, сформированной на внутренней поверхности опорной части, причем шатун установлен на первой опорной поверхности и коленчатый вал установлен внутри второй опорной поверхности для вращения второго зубчатого колеса вместе с коленчатым валом, причем шатун вращается на первой опорной поверхности и вторая опорная поверхность вращается на коленчатом валу,

причем передаточное отношение ведущей шестерни первого зубчатого колеса и коронной зубчатой части второго зубчатого колеса равно 2:1, чтобы второе зубчатое колесо совершало один оборот на каждые два оборота коленчатого вала,

вторая опорная поверхность смещена от оси коленчатого вала для движения по круговой траектории вокруг оси коленчатого вала для обеспечения кривошипа коленчатого вала, длина которого постоянна в четырехтактном цикле работы двигателя,

первая и вторая опорные поверхности находятся на некотором расстоянии смещения друг от друга, чтобы первая опорная поверхность двигалась поочередно по внутренней и внешней эллиптическим траекториям вокруг коленчатого вала для обеспечения эксцентрика на коленчатом валу, длина которого изменяется в четырехтактном цикле работы двигателя,

причем вращение второго зубчатого колеса вместе с коленчатым валом обеспечивает формирование составного кривошипа, эквивалентного векторной сумме кривошипа и эксцентрика, которая постоянно изменяется в четырехтактном цикле работы двигателя, в результате чего изменяется длина возвратно-поступательного движения поршня в этом цикле,

отличающийся тем, что для улучшения характеристик его работы размеры и формы первой и второй опорных поверхностей второго зубчатого колеса выборочно задают следующим образом:

длина кулачка находится в диапазоне от 20% до 100% от длины кривошипа,

кулачок ориентирован в верхней мертвой точке в целом под углом 90 градусов к кривошипу,

кривошип ориентирован в верхней мертвой точке под некоторым углом перед осью камеры сгорания,

кривошип и эксцентрик вместе обеспечивают положительный крутящий момент на коленчатом валу начиная от примерно 20 градусов до конца такта сжатия и далее с переходом через верхнюю мертвую точку в такте расширения,

в конце такта расширения кривошип и эксцентрик проходят по одной линии,

совмещенной с осью камеры сгорания, и кулачок отходит наружу от кривошипа для формирования составного кривошипа наибольшей длины в четырехтактном цикле работы двигателя,

в конце такта всасывания кривошип и эксцентрик проходят по одной линии, совмещенной с осью камеры сгорания, и кулачок отходит внутрь, накладываясь на кривошип для формирования составного кривошипа минимальной длины в четырехтактном цикле работы двигателя,

ходы поршня в тактах всасывания и сжатия в четырехтактном цикле работы двигателя внутреннего сгорания короче по сравнению с ходами поршня в тактах расширения и выпуска отработавших газов, и

по существу постоянная степень сжатия поддерживается на протяжении всего четырехтактного цикла работы двигателя внутреннего сгорания.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОРШНЕВОГО ТИПА С ПЕРЕМЕННОЙ СТЕПЕНЬЮ СЖАТИЯ | 1996 |

|

RU2159858C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОТРАБОТАВШИХ ГАЗОВ ИЗ КАМЕРЫ СГОРАНИЯ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2137931C1 |

| US 5927236 A1, 27.07.1999 | |||

| US 6564762 B2, 20.05.2003 | |||

| Способ изготовления ленточных электродов | 1980 |

|

SU1056928A3 |

Авторы

Даты

2016-04-10—Публикация

2012-09-07—Подача