Область техники

В целом, изобретение относится к технологии печати на бумаге, в частности на бумажной обертке для курительных изделий, а именно на бумажных обертках для самогасящихся курительных изделий (также называемых изделиями с "низкой воспламеняющей способностью" (LIP - от англ. low ignition propensity), и, конкретно, к способу флексографической печати.

Уровень техники

Изготовление бумажной обертки с низкой воспламеняющей способностью для курительных изделий с использованием лент со слоем печати основано на переносе краски с печатной формы на бумагу. Задачей в соответствии с положениями стандартов ASTM E2187 (ASTM - Американское общество по испытаниям материалов) и ISO 12863 (ISO - Международная организация по стандартизации) является остановка горения сигареты, когда конус горения достигает пояска с печатью. Для решения этой задачи печать должна уменьшить газовый обмен между атмосферой и горящим табаком.

Газовый обмен осуществляется через поры в бумаге, и, таким образом, снижение этого газового обмена обусловлено закрытием этих пор до определенной степени. Это снижение может быть определено измерением воздухопроницаемости или измерением диффузионной способностью газа. Для простоты в настоящем описании для обозначения "диффузионной способности" будет использован термин "коэффициент диффузии". В существующих приборах для измерения коэффициента диффузии используется углекислый газ и азот и выполняется измерение скорости диффузии первого газа во второй через поясок со слоем печати.

В технологии бумажной обертки для курительных изделий воздухопроницаемость измеряется с использованием метода CORESTA №40, принятого в промышленности в качестве стандартной. Согласно этому методу измеряют объем воздушного потока, проходящего через определенную поверхность за данный промежуток времени, когда между обеими поверхностями подложки приложена разность давлений. Обычно результат этих измерений выражается в мл/(мин·см2), при разности давлений 1 кПа. Эта единица измерений называется единицей Кореста, или CU (от англ. Coresta Unit).

С другой стороны, коэффициент диффузии D* газа через подложку определяет скорость молекулярного обмена между обеими поверхностями подложки, между которыми перепад давления отсутствует. Результат таких измерений обычно выражается в см/с. В настоящее время этот метод не является стандартным для промышленности.

Важным различием между этими измерениями является то, что в то время как естественная проницаемость бумаги определяется всеми ее порами вне зависимости от их размера, только малые поры диаметром примерно до 10 мкм влияют на коэффициент диффузии. В терминологии, используемой в области сигаретной бумаги, эти поры называют "булавочными проколами", при этом поры, диаметр которых превышает примерно 10 мкм, т.е. имеют размер, позволяющий видеть их на просвет, практически не влияют на коэффициент диффузии или на скорость горения сигареты. Это подтверждается тем фактом, что когда перфорация сигаретной бумаги выполняется использованием дугового разряда (т.н. электроперфорация, процесс, создающий отверстия размером примерно 10-80 мкм), скорость горения сигареты не увеличивается, а коэффициент диффузии увеличивается очень слабо вне зависимости от того, насколько увеличивается воздухопроницаемость бумаги. При этом, однако, увеличивается степень вентиляции сигареты. Таким образом, в теории коэффициент диффузии был бы более подходящей мерой способности сигареты к горению по сравнению с воздухопроницаемостью. В результате в промышленности все чаще используют этот параметр для прогнозирования способности сигареты к горению.

Учитывая сказанное, наиболее подходящими параметрами, характеризующими бумажную обертку для сигарет, являются ее воздухопроницаемость и ее коэффициент диффузии, поскольку они наиболее тесно связаны с вентиляцией дыма в процессе использования сигареты курильщиком и со скоростью статического горения сигареты, вследствие чего они непосредственно влияют на содержание смол и никотина сигареты. Большие значения воздухопроницаемости и коэффициента диффузии подразумевают большую площадь открытых пор.

С учетом приведенных пояснений логично предположить, что чем выше воздухопроницаемость и коэффициент диффузии бумаги, тем в большей степени наносимый на нее материал должен обеспечивать заданное снижение воздухопроницаемости и коэффициента диффузии.

При использовании бумаги с высокой воздухопроницаемостью (более 50 CU) возникает проблема сочетания необходимого количества твердого вещества в краске с ее вязкостью, поскольку, как указано в патенте ЕР 1417899, "Очень важным параметром, который следует учитывать при печати на бумаге любым способом, является вязкость краски. В таких методах, как гелиогравюра или флексография, существуют ограничения в отношении вязкости краски, означающие, что высокая вязкость краски не способствует передаче краски на полосу для печати или от нее на печатную форму или бумагу, в зависимости от используемой системы. Кроме того, высокая вязкость краски вызывает потерю разрешения текстов и мелких рисунков. Поэтому при выборе связующего вещества помимо его специального свойства снижения воздухопроницаемости бумаги ее способности к воспламенению и влиянию на вкус сигареты также следует обращать внимание на соответствующее ограничение вязкости. Поскольку между содержанием твердого вещества в растворе и его вязкостью существует прямая связь, ограничения на вязкость следует рассматривать как ограничение на количество твердого вещества в краске и тем самым на количество материала, наносимого на бумагу".

Для преодоления данной проблемы в обычно используемых системах используют нанесение на одну область различных последовательных слоев, как показано в патенте ЕР 1333729. Главным недостатком такой схемы является то, что сложно управлять стабильностью условий печати при использовании одновременно различных красочных резервуаров. Поэтому было бы желательно использовать только один красочный резервуар.

Единственным преимуществом такой схемы, как отмечается в ЕР 1333729, является сокращение складок, создаваемых в любой печати на бумаге при использовании водной краски (на водной основе), и что еще более важно, при нанесении большого количества краски на бумагу малой плотности (примерно 24/28 г/м2). Преимуществом настоящего изобретения является то, что нет необходимости в точном выравнивании красочных резервуаров. Это означает, что красочные резервуары устанавливаются таким образом, что в окончательном изображении различные цвета находятся точно там, где они должны быть, поэтому изображение не расплывается. Это преимущество обеспечивает лучшее управление процессом и делает его более гибким, например допускает замену красочных резервуаров в случае возникновения проблем с используемым красочным резервуаром.

Раскрытие изобретения

Предметом настоящего изобретения является способ однослойной печати краски на обертку курительного изделия посредством флексографической печати для получения обертки с низкой воспламеняющей способностью, отличающийся тем, что печать выполняется флексографической печатной машиной с центральным барабаном, использующей только одну печатную секцию с анилоксом, емкость которого составляет от 10 до 40 см3/м2, и формным цилиндром, оборудованным печатной формой, также отличающийся тем, что используемая краска содержит по меньшей мере одно пленкообразующее вещество и один минеральный наполнитель. Упомянутой печатной формой может быть узел, включающий пластиковую пленку, или пластину клише, приклеенную к формному цилиндру адгезивом, или полый цилиндр или гильзу, изготовленные из полимерного материала, установленные на формный цилиндр.

В частных вариантах выполнения пленкообразующим веществом является гуммиарабик.

В других частных вариантах выполнения минеральным наполнителем является по меньшей мере карбонат кальция.

Пленкообразующее вещество, предпочтительно гуммиарабик, может находиться в краске с содержанием от 40 до 95 мас.% от твердого вещества краски, предпочтительно от 50 до 90 г/м2, более предпочтительно от 60 до 85 г/м2, что является верхним и нижним пределами, включенными во все указанные интервалы.

Наполнитель, предпочтительно карбонат кальция, может находиться в краске с содержанием от 5 до 60 мас.% от твердого вещества краски, предпочтительно от 10 до 45 г/м2, более предпочтительно от 15 до 38 г/м2, что является верхним и нижним пределами, включенными во все указанные интервалы.

Краска может также содержать горючее вещество. Горючее вещество может находиться в краске с содержанием примерно от 2 до 10 мас.% от твердого вещества краски, предпочтительно от 2,5 до 6 г/м2, более предпочтительно от 3,4 до 3,6 г/м2, что является верхним и нижним пределами, включенными во все указанные интервалы.

В частных вариантах выполнения горючими веществами могут быть, например, соли органических кислот, например лимонной, малеиновой, молочной, виннокаменной кислот и других аналогичных кислот. Авторы настоящего изобретения установили, что соли лимонной кислоты, например цитраты натрия и калия, в частности цитрат калия, особенно пригодны для использования в изобретении.

При выполнении способа изобретения, от 0,5 до 7 г/м2 твердого вещества наносится на бумажную обертку для курительных изделий, желательно от 0,8 до 4 г/м2 и более предпочтительно от 1 до 3,8 г/м2, что является верхним и нижним пределами, включенными во все указанные интервалы.

Краска может наноситься на бумажную обертку для курительных изделий непрерывно (без разрывов) прямыми, волнообразными или зигзагообразными поясками, либо любым другим путем, обеспечивающим погасание сигареты, изготовленной с такой бумажной оберткой.

При использовании способа однослойной печати, предложенного в настоящем изобретении, области, обработанные описанной здесь краской, имеют коэффициент диффузии от 0,010 до 0,300 см/с.

В соответствии с предпочтительным вариантом выполнения способа однослойной печати настоящего изобретения краска содержит:

- от 25 до 45% твердого вещества;

- пленкообразующее вещество, а именно гуммиарабик с процентным содержанием от 40 до 95 мас.% от твердого вещества в краске; и

- наполнитель, например карбонат кальция с процентным содержанием от 5 до 60 мас.% от твердого вещества в краске.

В соответствии с наиболее предпочтительным вариантом выполнения способа однослойной печати настоящего изобретения краска содержит:

- от 26 до 39% твердого вещества;

- гуммиарабик с процентным содержанием от 62 до 85 мас.% от твердого вещества в краске; и

- карбонат кальция с процентным содержанием от 15 до 38 мас.% от твердого вещества в краске.

Техника флексографической печати с центральным барабаном основана на нанесении одной краски или нескольких красок, использовании различных печатных секций, расположенных вокруг центрального барабана, снаружи которого движется материал, на который должна наноситься печать.

Каждая печатная секция включает:

- гравированный цилиндр с ячейками, имеющими изменяемый объем и форму (т.н. анилоксовый валик анилокс) и;

- цилиндр с рельефным узором, печать которого должна быть выполнена (формный цилиндр и печатная форма соответственно).

Другими компонентами каждой печатной секции являются вспомогательный резервуар, трубы, красочный резервуар и ракель или ракельная камера в зависимости от конкретной конструкции печатной машины.

Краска переносится на анилокс, и излишек краски удаляется ракелем, краска поступает на печатную форму, а оттуда на основу для нанесения печати.

Если краска заполняет все ячейки анилокса и излишек краски полностью удален, перенос краски на основу будет регулироваться давлением между анилоксом и печатной формой, давлением между печатной формой и основой и материалом печатной формы и ее твердостью.

В зависимости от условий печати перенос краски (процентное соотношение между весом сухой краски на основе и весом сухой краски на анилоксе) может составлять от 30 до 50%.

Данная система печати основана на нанесении краски с рельефной формы на основу для печати. Поэтому давление печатной формы на основу является переменной, которая сильно влияет на окончательный результат печати.

С другой стороны, давление анилокса на печатную форму также влияет на конечный результат печати, хотя и в меньшей степени. Например, увеличение на 20 мкм расстояния анилокса от печатной формы приводит к снижению коэффициента диффузии на 4,7%.

Влияние положения формного цилиндра относительно основы (другими словами, давления печатной формы на основу) на коэффициент диффузии обусловлен двумя факторами:

- переносом краски на бумагу (процентное соотношение веса сухой краски на бумаге и веса сухой краски на анилоксе); и

- проникновением краски в основу.

Влияние первого фактора регулируется давлением между анилоксом и формным цилиндром и между формным цилиндром и основой. Влияние второго фактора регулируется только давлением между формным цилиндром и основой.

Наиболее важными преимуществами способа печати, предложенного в настоящем изобретении, в котором используется только одна печатная секция для создания однослойного покрытия краски, в сравнении со способами многослойной печати, является следующее.

1. Нет необходимости в точной установке друг относительно друга печатных секций, что иногда следует делать при многослойной печати.

2. Упрощено управление процедурой печати, поскольку требуется обеспечение работы только одной печатной секции и управление ею.

3. В печатных машинах, оснащенных различными красочными резервуарами или печатными секциями, выше гибкость процесса, поскольку есть возможность переходить от одного красочного резервуара к другому.

4. Другим важным преимуществом способа однослойной печати является экономия краски.

Настоящее изобретение также относится к обертке для курительных изделий, отличающейся тем, что она может быть получена способом, приведенным в описании.

Настоящее изобретение также относится к курительному изделию, обертка которого получена способом, приведенным в описании.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

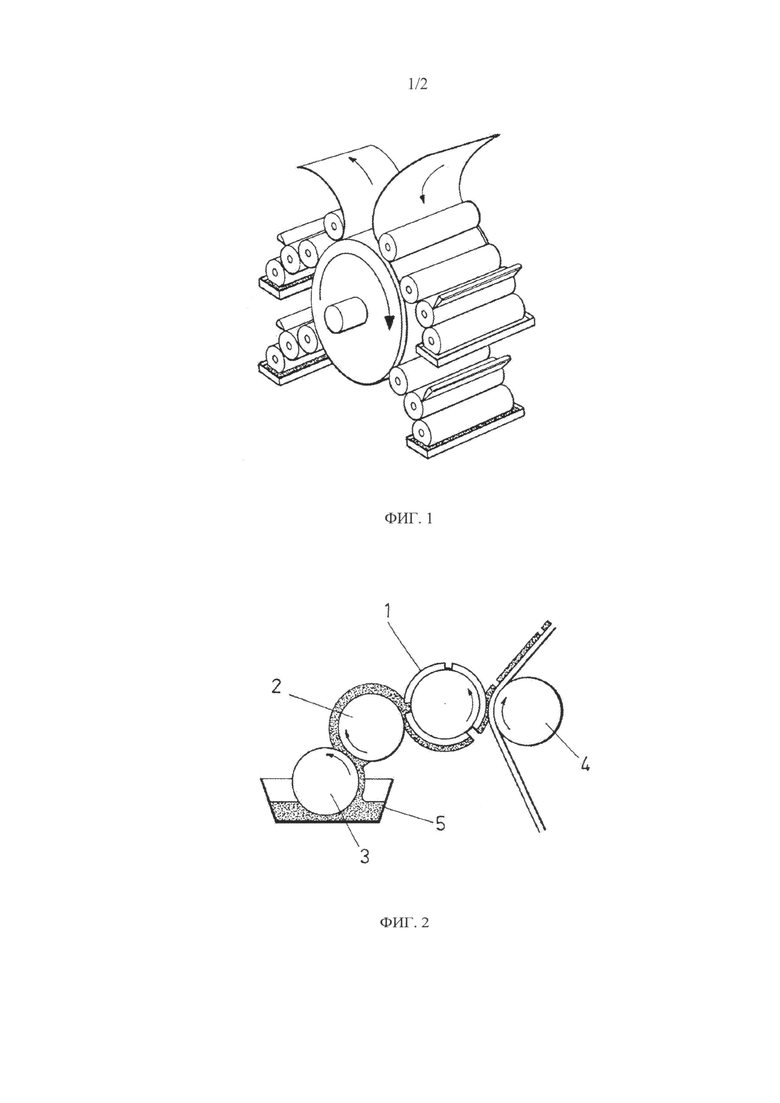

на фиг. 1 представлен центральный барабан флексографической печатной машины, работа которой основана на нанесении одной краски или разных красок посредством нескольких печатных секций известным способом, при этом печатные секции располагаются вокруг центрального барабана, снаружи которого движется основа. Каждый красочный резервуар состоит, в основном, из цилиндра (анилокса) с гравированными ячейками, имеющими различную форму и объем, и формного цилиндра с рельефным узором для печати (формный цилиндр);

на фиг. 2 приведена схематическая иллюстрация техники флексографической печати, показывающая, каким образом краска переносится на анилокс, излишек краски удаляется ракелем, после чего краска переходит с анилокса на печатную форму и, далее, на основу для ее печати.

Цифровые обозначения на фиг. 2:

1 - пластина клише и формный цилиндр

2 - анилоксовый валик (анилокс)

3 - дукторный валик

4 - печатный цилиндр

5 - лоток (красочный резервуар);

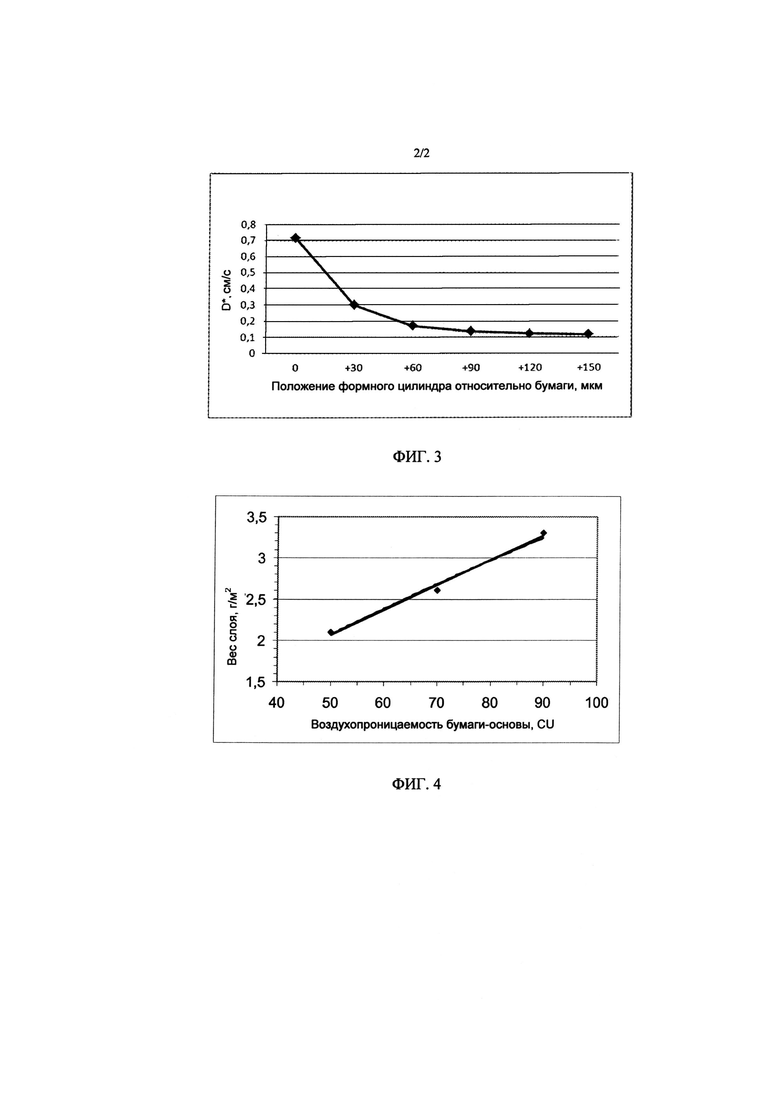

на фиг. 3 представлен график, полученный при использовании только одного красочного резервуара в соответствии с настоящим изобретением с анилоксом, имеющим удельную емкость 27 см3/м2, и пластина клише с твердостью 80 единиц по шкале А Шора. На графике представлена зависимость величины коэффициента диффузии от расположения формного цилиндра относительно основы. На графике показано влияние давления печатной формы на основу. На этом графике значение "0" соответствует контакту печатной формы с бумагой, "+30" соответствует контакту с прижимом с зазором 30 мкм и "+60" соответствует контакту с прижимом с зазором 60 мкм, и т.д.;

на фиг. 4 представлен вес (в г/м2) сухого вещества краски в пояске, необходимого для безусловного (100%) самогашения сигарет в соответствии со стандартами ASTM E2187 и ISO 12863 в зависимости от воздухопроницаемости бумаги-основы. Во всех этих случаях был использован способ однослойной печати. Емкость анилокса изменялась в зависимости от требуемого веса слоя. Используемая краска имела следующие характеристики: общее содержание твердого вещества 35%, включая 22,4% гуммиарабика, 9,1% карбоната кальция и 3,5% цитрата калия.

Примеры

Как было сказано выше, наиболее подходящими параметрами, характеризующими сигаретную бумагу, являются ее воздухопроницаемость и ее коэффициент диффузии, поскольку они наиболее тесно связаны со скоростью статического горения сигареты и с вентиляцией дыма в процессе выкуривания сигареты курильщиком. Поэтому они непосредственно влияют на содержание смол, никотина и моноокиси углерода сигареты. Большие значения воздухопроницаемости и коэффициента диффузии подразумевают большую площадь открытых пор.

Сравнение однослойной печати с двухслойной печатью

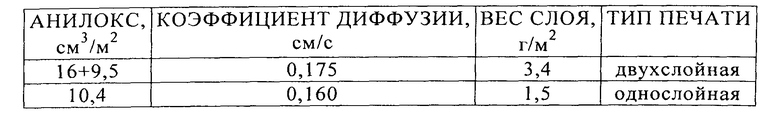

Пример 1 - сравнение двух машин флексографической печати, в одной из которых используется только один красочный резервуар и анилокс емкостью 10,4 см3/м2, а в другой используются два красочных резервуара и анилоксы емкостью 16 и 9,5 см3/м2 соответственно. В обоих случаях использовалась одинаковая краска, содержащая 37% твердого вещества, включая 25,2% гуммиарабика и 11,8% карбоната кальция. Печатная форма представляла собой формный цилиндр, оснащенный пластиной клише толщиной 2,84 мм с твердостью 80 единиц по шкале А Шора, приклеенным к печатному цилиндру адгезивом толщиной 0,20 мм. Используемая бумага имела воздухопроницаемость 50 CU. В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,150 см/с:

Вес краски, необходимой для получения коэффициента диффузии, равного 0,150 см/с, в бумаге с воздухопроницаемостью 50 CU, составил 1,5 г/м2 при использовании однослойной печати и 3,4 г/м2 при использовании двухслойной печати, т.е. больше на 126%.

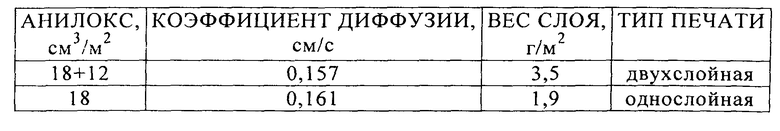

Пример 2 - сравнение двух результатов печати, выполненной одной и той же машиной флексографической печати, причем в одном случае используется только один красочный резервуар вместе с анилоксом емкостью 18 см3/м2, а в другом случае используются два красочных резервуара и анилоксы емкостью 18 и 12 см3/м2соответственно. В обоих случаях используется одна и та же краска с содержанием 37% твердого вещества, включая 25,2% гуммиарабика и 11,8% карбоната кальция. Печатная форма представляла собой формный цилиндр, оснащенный пластиной клише толщиной 2,84 мм с твердостью 80 единиц по шкале А Шора, приклеенным к формному цилиндру адгезивом толщиной 0,20 мм. Используемая бумага имела воздухопроницаемость 50 CU. В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,150 см/с.

Вес краски, необходимой для получения коэффициента диффузии, равного 0,150 см/с, в бумаге с воздухопроницаемостью 50 CU, составил 1,9 г/м2 при использовании однослойной печати, и 3,5 г/м2 при использовании двухслойной печати, т.е. больше на 84%.

Другие примеры однослойной печати

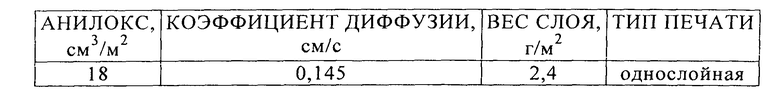

Пример 3 - испытание было проведено с использованием бумаги из 100% древесного волокна с воздухопроницаемостью 70 CU. Печать выполнялась машиной флексографической печати с центральным барабаном с использованием одной печатной секции, с анилоксом емкостью 18 см3/м2 и формным цилиндром, оснащенным пластиной клише толщиной 1,14 мм с твердостью 80 единиц по шкале А Шора, приклеенным к формному цилиндру адгезивом толщиной 0,20 мм. В состав используемой краски входило 22 мас.% гуммиарабика, 9,1 мас.% карбоната кальция и 3,5 мас.% цитрата калия (34,6% твердого вещества), остальное вода.

В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,150 см/с.

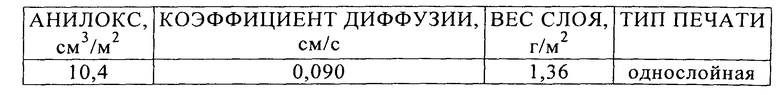

Пример 4 - испытание проводилось с использованием бумаги из 100% льняного волокна с воздухопроницаемостью 30 CU. Печать выполнялась машиной флексографической печати с центральным барабаном с использованием одной печатной секции, с анилоксом емкостью 10,4 см3/м2 и формным цилиндром, оснащенным пластиной клише толщиной 2,84 мм с твердостью 80 единиц по шкале А Шора, приклеенным к формному цилиндру адгезивом толщиной 0,20 мм. В состав используемой краски входило 21 мас.% гуммиарабика, 4,2 мас.% карбоната кальция и 0,8 мас.% цитрата калия (26% твердого вещества), остальное вода.

В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,110 см/с.

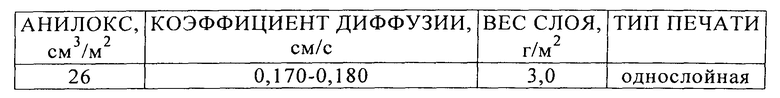

Пример 5 - испытание проводилось с использованием краски, содержащей 38% твердого вещества (14,1% карбоната кальция от веса сухого материала и 23,9% гуммиарабика, остальное вода), которая наносилась на бумагу с воздухопроницаемостью 90 CU. Печать выполнялась машиной флексографической печати с центральным барабаном с использованием одной печатной секции с анилоксом емкостью 26 см3 м2 и формного цилиндра с гильзовой печатной формой, имеющей твердость 80 единиц по шкале А Шора.

В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,200 см/с.

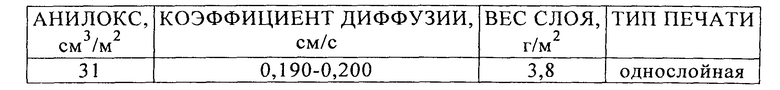

Пример 6 - испытание проводилось с использованием краски, содержащей 39% твердого вещества (14,8% карбоната кальция от веса сухого материала и 24,2% гуммиарабика, остальное вода), которая наносилась на бумагу с воздухопроницаемостью 120 CU. Печать выполнялась машиной флексографической печати с центральным барабаном с использованием одной печатной секции с анилоксом емкостью 31 см3 м2 и формного цилиндра с гильзовой печатной формой, имеющей твердость 80 единиц по шкале А Шора.

В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,200 см/с.

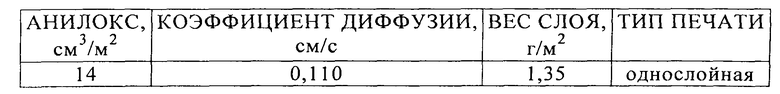

Пример 7 - испытание проводилось с использованием бумаги из 100% льняного волокна с воздухопроницаемостью 19 CU. Печать выполнялась машиной флексографической печати с центральным барабаном с использованием одной печатной секции, с анилоксом емкостью 14 см3/м2 и формным цилиндром, оснащенным пластиной клише толщиной 2,84 мм с твердостью 80 единиц по шкале А Шора, приклеенным к формному цилиндру адгезивом толщиной 0,20 мм. В состав используемой краски входило 25,1 мас.% гуммиарабика, 5 мас.% карбоната кальция и 0,93 мас.% цитрата калия (31% твердого вещества), остальное вода.

В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии 0,110 см/с.

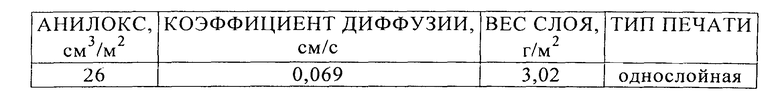

Пример 8 - испытание проводилось с использованием краски, содержащей 36% твердого вещества (5,4% карбоната кальция от веса сухого материала и 30,6% гуммиарабика, остальное вода), которая наносилась на бумагу с воздухопроницаемостью 80 CU. Печать выполнялась машиной флексографической печати с центральным барабаном с использованием одной печатной секции с анилоксом емкостью 26 см3/м2 и формного цилиндра с гильзовой печатной формой, имеющей твердость 80 единиц по шкале А Шора.

В представленной ниже таблице показаны полученные результаты при поставленной задаче достижения коэффициента диффузии менее 0,100 см/с.

Интервалы емкости анилоксов (стандартные интервалы от 2 до 35 см3/м2 и более) и различные формы гравированного объема обеспечивают высокую гибкость и способность выполнения печати за один проход на бумаге с высокой исходной воздухопроницаемостью.

Предложен способ однослойной печати обертки для курительных изделий с использованием флексографии для получения обертки для курительных изделий с низкой воспламеняющей способностью. Печать выполняют машиной флексографической печати с центральным барабаном, использующей одну печатную позицию, включающую анилокс емкостью от 10 до 40 см3/м2 и формный цилиндр с печатной формой, в качестве которой используют пластину клише с адгезивом или гильзу. Используют краску, содержащую по меньшей мере одно пленкообразующее вещество и минеральный наполнитель. Настоящее изобретение также относится к обертке, которая может быть получена этим способом, и курительному изделию, включающему такую обертку. 3 н. и 15 з.п. ф-лы, 4 ил.

1. Способ однослойной печати водной краской на обертке для курительных изделий с использованием флексографии, для получения обертки курительных изделий с низкой воспламеняющей способностью, отличающийся тем, что

печать выполняют машиной флексографической печати с центральным барабаном, использующей одну печатную позицию, оборудование которой включает анилокс емкостью от 10 до 40 см3/м2 и формный цилиндр с печатной формой, которую выбирают из пластины клише с адгезивом и гильзы, и

используют краску, содержащую по меньшей мере одно пленкообразующее вещество и минеральный наполнитель.

2. Способ по п. 1, отличающийся тем, что пленкообразующим веществом является гуммиарабик.

3. Способ по п. 1, отличающийся тем, что минеральным наполнителем является по меньшей мере карбонат кальция.

4. Способ по п. 1, отличающийся тем, что пленкообразующим веществом является гуммиарабик, а минеральным наполнителем является карбонат кальция.

5. Способ по п. 2, отличающийся тем, что количество гуммиарабика в краске составляет от 40 до 95 мас. % от веса твердого вещества краски.

6. Способ по п. 3, отличающийся тем, что количество карбоната кальция в краске составляет от 5 до 60 мас. % от веса твердого вещества краски.

7. Способ по п. 1, отличающийся тем, что краска также содержит горючее вещество.

8. Способ по п. 7, отличающийся тем, что количество горючего вещества в краске составляет от 3 до 10 мас. % от веса твердого вещества краски.

9. Способ по п. 7, отличающийся тем, что горючее вещество выбирают из группы солей органических кислот, предпочтительно лимонной, малеиновой, молочной, уксусной и виннокаменной кислот, и их смесей.

10. Способ по п. 9, отличающийся тем, что горючим веществом является соль металла лимонной кислоты.

11. Способ по п. 10, отличающийся тем, что горючим веществом является соль калия лимонной кислоты.

12. Способ по п. 1, отличающийся тем, что на обертку для курительного изделия наносят от 0,5 до 7 г/м2 твердого вещества.

13. Способ по п. 1, отличающийся тем, что краску наносят на обертку для курительных изделий непрерывно.

14. Способ по п. 1, отличающийся тем, что краску наносят на обертку для курительных изделий в виде прямого, волнообразного или зигзагообразного пояска.

15. Способ по п. 1, отличающийся тем, что краску наносят в таком количестве, что обработанные ею области имеют коэффициент диффузии от 0,010 до 0,300 см/с.

16. Способ по п. 1, отличающийся тем, что используемая краска содержит: от 26 до 39% твердого вещества,

гуммиарабик с процентным содержанием от 62 до 85 мас. % от веса твердого вещества в краске, и

карбонат кальция с процентным содержанием от 15 до 38 мас. % от веса твердого вещества в краске.

17. Обертка для курительного изделия, отличающаяся тем, что она получена способом по любому из пп. 4-16.

18. Курительное изделие, отличающееся тем, что оно содержит обертку, полученную способом по любому из пп. 4-16.

| WO 9951439 A1, 14.10.1999 | |||

| Логическая игрушка-головоломка | 1987 |

|

SU1417899A1 |

| Носитель текстильных паковок для аппаратов жидкостной обработки | 1985 |

|

SU1333729A1 |

Авторы

Даты

2016-04-10—Публикация

2012-03-07—Подача