Данное изобретение относится к износостойкой декоративной пленке, в частности к защитному слою «оверлей» для изготовления полов из ламината или покрытия для мебели, с бумажным слоем, снабженным с одной стороны выполненным печатью слоем, с пропиткой, полученной из первой синтетической полимерной смеси, и со слоем, полученным из второй синтетической полимерной смеси, содержащей аминосмолу и включения снижающих трение частиц материала.

Данное изобретение относится также к способу изготовления износостойкой декоративной пленки, в частности покрытия «оверлей» (overlay), для изготовления полов из ламината, причем бумажный слой, по меньшей мере, с одной стороны снабжается выполненным печатью слоем, затем снабжается пропиткой, полученной из первой синтетической полимерной смеси, и после этого покрывается слоем из второй синтетической полимерной смеси, содержащим включения снижающих истирание частиц материала.

Аналогичная пленка и аналогичный способ известны из европейского патента ЕР 1068394 В1. Этот документ относится к способу пропитывания декоративной бумаги, применяемой для изготовления высокопрочных на истирание материалов для полов из ламината, когда декоративная бумага сначала увлажняется и тем самым пропитывается аминосмолой, причем количество смолы регулируется с помощью дозировочного валика, и причем после этого на увлажненную декоративную бумагу с верхней стороны дополнительно напыляется слой аминосмолы в виде специальной дисперсии.

Продукт известного способа, декоративная бумага с равномерным покрытием без производных целлюлозы, содержащим аминосмолу с включениями частиц карбида кремния, корунда или оксида алюминия, как показано в патентном описании, может выпрессовываться на прессе с коротким тактом при 180°С и при соблюдении времени прессования порядка 20 сек на основу в виде древесно-волокнистой плиты высокой плотности (ХДФ). Эта плита после испытания на износостойкость в соответствии со стандартом DIN EN 13329 показала величину истирания IP, равную 12000.

Испытание на износостойкость в соответствии со стандартом DIN EN 13329 предусматривает, чтобы два фрикционных колеса, снабженных лентами наждачной бумаги, устанавливались в специальное испытательное устройство, в держателях которого зажимались бы образцы для испытаний, где они подвергались бы воздействию фрикционных колес.Через каждые 100 оборотов образцы для испытаний проверялись на истирание, а через каждые 200 оборотов заменялась наждачная бумага. Испытание продолжалось до тех пор, пока не достигалась так называемая точка начального истирания (IP). Под этим понимается точка, в которой при условиях, детально определенных стандартом, впервые отчетливо проявляется истирание декоративного отпечатка на образце для испытаний. Количество оборотов, необходимое для достижения этой точки, фиксируется и становится мерой износостойкости. После этого износостойкость полов из ламината указывается в классах износостойкости в соответствии с нижеприведенной таблицей.

Количество оборотов

Аналогичная классификация содержится также в стандарте DIN EN 438 «Плиты из декоративного прессованного пластика высокого давления» (HPL). Это плиты на основе термореактивных смол (слоистых прессовочных материалов). Часть 2: Определение свойств.

В упомянутом ЕР 1068394 В1 в отношении продукта описанного способа ни о каком выполненном печатью слое на декоративной бумаге не говорится, поскольку ему в связи с описанным способом, очевидно, придается не такое большое значение. Однако на практике наряду с не имеющей выполненного печатью слоя бумагой, например с тонированной бумагой, принято использовать также бумагу, снабженную выполненным печатью слоем, на которой отпечаток затем покрывается износостойким слоем с включениями частиц, причем, однако, от этого может пострадать оптический эффект декоративной пленки. В результате потенциальные желательные специальные оптические эффекты ослабевают, т.е. пропадают или вообще не достигаются.

В DE 10334008 A1 описан способ лакировки материалов основы с различными зонами градации глянца. Из этой публикации становится понятно, что печатанию и способу его осуществления благодаря декоративному эффекту, достигаемому с его помощью, придается по-настоящему большое значение. Согласно известному способу материал основы последовательно проходит несколько процессов печатания с матовым или блестящим покрытием, бесцветным или цветным. В результате должна быть изготовлена декоративная пленка с различными зонами градации глянца. При этом для улучшения качества печатаемого рисунка и для надежного предотвращения образования складок предусмотрено, чтобы на материал основы сначала наносился предварительный слой и чтобы при последующем печатании с помощью, по меньшей мере, двух печатных аппаратов за счет соответствующим образом выполненных печатных цилиндров и их точной регулировки печатная краска наносилась на желательные участки декоративного рисунка. Для этого в одной из форм выполнения в качестве материала основы предусматривается пропитанная бумага, которая пропитывается комбинациями из меламинной и мочевинной смол, дисперсий акрилата и сополимера акрилата, смолы на основе сложного полиэфира и т.п. или снабжается смолой уже на бумагоделательной машине. При этом в качестве способа печати, который, в частности, осуществляется с помощью термореактивного лака, который может регулироваться путем аппретирования пигментом, пригодным для покрытия, и благодаря аппретированию цветным пигментом приобретает желательную окраску, могут применяться прямая и косвенная глубокая печать, флексографская, офсетная печать или ротационная трафаретная печать. Поскольку известный материал основы предназначен для покрытия мебельных пленок, упомянутый способ не предусматривает, как ЕР 1068394 В1, нанесения слоя, содержащего включения снижающих истирание частиц материала.

В ходе разработок, предварявших изобретение и преследовавших цель улучшения оптического впечатления от покрытия для мебели и, в частности, также на полу из ламината с металлическим или перламутровым эффектом, было также установлено, что при современной технике печатания желательный эффект «перелива» или какой-либо аналогичный специальный эффект при запечатывании декоративной бумаги, хотя и может быть достигнут, пропадает, если покрытие «оверлей» (overlay), которое одновременно с декоративной функцией должно выполнять также функцию полезного износостойкого слоя, напрессовывается на декоративную сторону основы, т.е. на основу из ХДФ (HDF).

В основу настоящего изобретения положена задача создания декоративной пленки вышеупомянутого типа, которая в отношении истирания удовлетворяла бы требованиям стандартов DIN EN 13329 и DIN EN 428 и давала бы при этом высококачественный четкий наносимый печатью рисунок, с соответствующим оптическим эффектом. Это означает, в частности, что с помощью снабженного выполненным печатью рисунком покрытия «оверлей» (overlay) должны достигаться дополнительные специальные оптические эффекты без искажения находящегося под ним рисунка на декоративной бумаге. Для изготовления пленки должен быть создан также соответствующий способ вышеупомянутого типа.

Согласно изобретению это достигается тем, что слой, образованный из второй синтетической полимерной смеси и содержащий включения снижающих истирание частиц материала, нанесен или согласно способу наносится со стороны бумажного слоя, противоположной выполненному печатью слою.

Таким образом выполненный печатью слой декоративной пленки согласно изобретению образует верхний слой готового ламинированного продукта, причем, в частности, если бумажный слой имеет удельную массу бумаги-основы в пределах 15-35 г/м2, что является характерным для так называемой бумаги для покрытия «оверлей» (overlay), пропитка, полученная из первой синтетической полимерной смеси и проведенная, в частности, после нанесения рисунка, может действовать упрочняющим образом не только на бумагу, но и на выполненный печатью слой. При этом сам рабочий слой получают, предпочтительно, способом глубокой печати.

Глубокая печать - это способ печатания, при котором печатающие элементы выполнены в виде углублений в печатной форме. Формный цилиндр, в частности, в форме цилиндра и металлизированный хотя бы с поверхности, например с медным покрытием, частично погружают в ванну с жидкотекучей краской. Краска с выпуклых, непечатающих поверхностей формного цилиндра снимается ракелем. Металл по краям растровых ячеек, покрывающий цилиндр подобно вафельной сетке, выполняет функцию аккуратной проводки ракеля даже по большим печатающим участкам. После этого печатная краска остается в углублениях, так называемых ячейках. Затем запечатываемый материал, предпочтительно бумага, а также синтетическая пленка, и формный цилиндр механически прижимаются друг к другу, причем материал поглощает краску из ячеек. В результате наличия ячеек большей или меньшей глубины при глубокой печати слои краски печатаются различной толщины, из-за чего изменяются тоновые градации «светлый/темный». При других способах печати это невозможно. Таким образом, глубокая печать дает очень интенсивные, насыщенные цвета, которые с помощью флексографской и офсетной печати являются недостижимыми. Следовательно, преимущество глубокой печати заключается в том, что можно получать красочные оттиски, отличающиеся превосходной сочностью, насыщенным цветовым эффектом в глубине и вместе с тем наличием тоновых градаций в светлых частях.

В зависимости от площади и глубины ячеек, которые могут быть получены травлением, электромеханическим гравированием или с помощью лазерного луча, при глубокой печати различают обычные, полуавтотипные и автотипные способы. При обычных способах ячейки имеют одинаковые размеры и различную глубину. При полуавтотипном способе ячейки имеют разные размеры и разную глубину. При автотипном способе ячейки варьируются по глубине, а не по размерам. При электромеханическом гравировании пирамидальный алмазный резец проникает в поверхность печатной формы, в частности, выполненную из меди, и вырезает ячейку. При этом в зависимости от глубины проникновения он создает также другую поверхность. Таким образом, способ является вариабельным (полуавтотипным) как по площади, так и по глубине. При этом поглотительная способность ячейки в отношении краски определяет размер запечатываемой растровой точки, причем для более темных тонов растровая точка должна иметь больший размер, чем для более светлых тонов, и, соответственно, плотность красочного слоя на отпечатке в зоне более темных тонов, в целом, должна быть больше. Размеры растровой точки определяются не только площадью соответствующей ячейки, но и ее поглотительной способностью, т.е. ее объемом забора. С этих точек зрения согласно изобретению предпочтительным является растр размером 40-60/см, т.е. с количеством ячеек в диапазоне 1600-3600/см2. При этом удаленность ячеек друг от друга составляет около 165-250 мкм. Толщина нанесенного слоя краски может варьироваться в пределах 4 мкм в светлых местах и до 40 мкм в темных местах.

Глубокая печать в связи с изобретением может быть реализована как прямым, так и, предпочтительно, косвенным способом. При косвенном способе, называемом также тампонным, краска сначала наносится на так называемое печатное клише, содержащее углубления для приема краски. Как это описано выше для прямого способа, после этого краска с помощью ракеля снимается с выпуклых поверхностей формного цилиндра. Одновременно с этим так называемый тампон, предпочтительно, например, из силиконового каучука перемещается по печатному клише, заполненному краской, опускается на него и прижимается к клише, так что он перенимает на себя отпечаток. Затем отпечаток переносится на запечатываемый материал, для чего тампон, как при прямом способе сама печатная форма, напрессовывается на запечатываемый материал. При этом можно добиться почти стопроцентного переноса краски. В этом случае запечатывание, предпочтительно, может происходить не только по неравномерно сформированной поверхности запечатываемого материала, причем запечатываться могут даже механически чувствительные поверхности, а возможно также и многократное печатание с использованием краски «сырая по сырой» без промежуточного высыхания. Клише и краска могут заменяться в течение нескольких минут, и в зависимости от типа применяемой краски добиваются ее исключительно высокой стойкости против механического истирания и химикатов. Последнее, в первую очередь, относится к использованию двухкомпонентных красок, перемешиваемых перед употреблением для печати с отвердителем, вступающим в химическую реакцию с краской, так что появляется отвержденный красочный слой. Согласно изобретению при тампонной печати могут применяться клише глубиной до 20-35 мкм, откуда при использовании обычных красок получается запечатанный красочный слой порядка 7 мкм. Однако эта толщина слоя может быть увеличена путем многократного печатания.

При изготовлении пленок с эффектом важную роль играет также размер частиц применяемых пигментов. При этом эффекты, достигаемые с разными размерами частиц, весьма различны. Так, например, могут быть получены относительно кроющие, шелковистые градации глянца с мельчайшими фракциями (с размером зерна <5 мкм), в то время как с увеличением размера зерна (до 125 мкм) возникает эффект большего глянца, причем кроющая способность краски уменьшается. При печатании размеры растра и геометрия ячеек должны подгоняться под размер частиц пигментов. При этом вышеупомянутые размеры растра в пределах 40-60/см могут успешно применяться для размеров частиц пигмента в пределах 10-125 мкм. Однако при размере частиц пигмента в диапазоне 5-25 мкм рекомендуются большие размеры растра в пределах 70-100/см.

При электромеханическом способе гравирования при той же площади ячейки ее глубина зависит от угла резца при вершине. При меньшем угле резца при вершине отрезается больший объем ячейки, чем при большем угле. Этот угол резца при вершине, в частности, при предпочтительном использовании согласно изобретению красок на основе растворителей, должен составлять около 110-120°, т.е. он должен быть меньше обычного стандартного угла, равного 130°, так что получается больший объем забора. В случае красок на основе воды, имеющих меньшую вязкость, чем краски на основе растворителей, угол при вершине резца может быть больше стандартного угла или таким же, т.е. равным 130-140°. Что касается формы ячейки, то она, предпочтительно, должна быть выполнена в виде так называемой поперечной ячейки, что может быть достигнуто за счет замедленного вращения печатного цилиндра при гравировании. В результате получается расплющенный ромб, у которого диагональ, проходящая вдоль цилиндра, больше диагонали, проходящей по окружности цилиндра.

В случае вытравленных ячеек их глубина может составлять около 50-55 мкм, причем отношение ширины ячейки к ширине металла между растровыми ячейками должно составлять примерно 6:1-12:1.

Другие предпочтительные признаки содержатся в зависимых пунктах формулы изобретения и в нижеследующем описании. Более подробно изобретение поясняется на примере выполнения со ссылкой на приложенный чертеж.

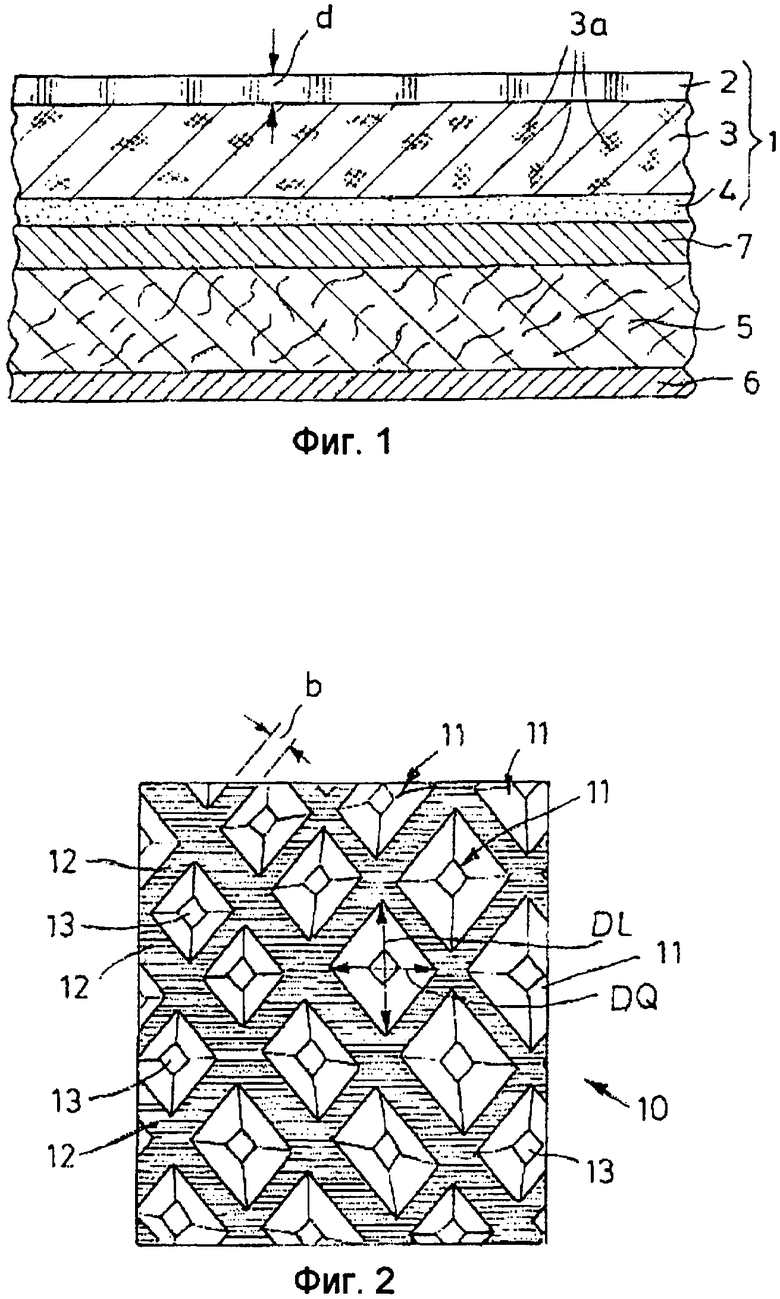

Фиг.1 схематически изображает поперечный разрез предпочтительной формы выполнения износостойкой декоративной пленки, ламинированной на основу;

фиг.2 - вид сверху печатной формы, применяемой для получения выполненного печатью слоя износостойкой декоративной пленки согласно изобретению в увеличенном масштабе.

Как видно из фиг.1, износостойкая декоративная пленка 1, в частности покрытие «оверлей», для изготовления полов из ламината содержит бумажный слой 3, снабженный с одной стороны выполненным печатью слоем 2, пропитку 3а, полученную из первой синтетической полимерной смеси, которой снабжен бумажный слой 3, и слой 4, полученный из второй синтетической полимерной смеси, содержащей включения из снижающих истирание частиц материала.

Бумажный слой 3 может иметь удельную массу бумаги-основы в пределах 15-35 г/м2 и сначала способом глубокой печати снабжается слоем 2. Для этого может быть использована печатная форма 10, изображенная на фиг.2. Толщина d выполненного печатью слоя 2 может находиться в пределах 4-40 мкм.

Бумажный слой 3, снабженный выполненным печатью слоем 2, подвергается пропитыванию. В случае используемой для этой цели синтетической смолы речь, предпочтительно, может идти об аминосмоле, представляющей собой, в частности, в жидкой форме меламиноформальдегидный олигомер. Кроме того, с успехом может быть предусмотрено, чтобы в аминосмолу перед пропиткой для придания пропитывающей смоле гибкости добавлялся в виде дисперсии полимер. Такая дисперсия может, например, состоять из одного или нескольких акрилат- или метакрилат-, винилацетат-гомополимеров и/или стирол-акрилат-, стирол-метакрилат-, полибутадиен-стирол-сополимеров и, предпочтительно, способствует тому, чтобы обработанный импрегнат стал не только более эластичным, но и более адгезивным для следующего слоя 4, наносимого в ходе очередного этапа способа для содействия его нанесению. Кроме того, в аминосмолу перед пропиткой может быть добавлен отвердитель для стимуляции сшивания, а при необходимости и смачиватель. Аналогичным образом в синтетическую смолу для пропитки перед нанесением может быть подмешено вспомогательное пропитывающее средство. В результате в системе синтетической смолы происходит снижение поверхностного натяжения, что сокращает время проникновения смолы в поры бумаги и благоприятствует гомогенности пропитывания.

Для пропитки бумажный слой 3 сначала насыщается первой смесью, содержащей синтетическую смолу, причем, в частности, синтетическая смола намывается на обратную сторону декоративной бумаги 1, затем синтетическая смола без дальнейшего нанесения проникает в декоративную бумагу 3 на так называемом дышащем участке, а после этого бумага на участке погружения еще раз загружается первой синтетической смолой. Для осуществления этой ступени производства может быть использован обычный механизм пропитки, причем количество смолы регулируется посредством дозировочного валика. Количество наносимого пропитывающего вещества может находиться в пределах 40-120, предпочтительно, 60-90 г/м2.

В ходе следующего этапа способа в порядке нанесения «сырая по сырой», непосредственно примыкающего к предыдущему и не требующего использования машин, на влажный импрегнат наносится слой 4, содержащий вторую синтетическую смолу, а также включения снижающих истирание частиц материала. Затем следует термообработка для отверждения искусственных смол и для удаления влаги из влажного, снабженного покрытием импрегната. Остаточная влага, сохранившаяся после отверждения и сушки, может содержаться, в частности, в пределах 3-9 мас.%. Для сушки в порядке щадящей обработки, но для реализации в то же время эффективного и прецизионного способа используется непрерывно работающая конвекционная ленточная сушилка, в частности пневматическая сушилка с регулированием времени, температуры и циркуляционного воздуха.

Удельная масса слоя 4, содержащего включения снижающих истирание частиц материала, после сушки, в частности, может принимать значения в пределах от 3 до 70 г/м2, в то время как вся декоративная пленка 1 как готовый продукт может иметь удельную массу в пределах от 60 до 250 г/м2.

Вторая смола, используемая для нанесения слоя 4, с успехом может быть аминосмолой, в частности при необходимости метилированным меламинформальдегидным олигомером в жидком виде. В результате в готовой декоративной пленке 1, предпочтительно, могут устанавливаться высокая стойкость против химикатов, хорошая адгезия с другими слоями и низкая формальдегидная эмиссия. При дальнейшей обработке система отличается хорошими характеристиками на снабженной покрытием поверхности. При пропитке и нанесении покрытия, предпочтительно, за счет добавления воды может устанавливаться оптимальная вязкость используемых синтетических смол.

В случае использования в слое 4 включений снижающих истирание частиц материала, предпочтительно, речь может идти о корунде, диоксиде или карбиде кремния. В частности, этот материал может применяться с гранулометрическим составом в пределах F 120 - F 280 в соответствии со стандартом FEPA (Federation Europeene des Fabricants de Produits Abrasifs) для зернистости абразива. Среднее значение зернистости при гранулометрическом составе F 280 находится в пределах 36,5±1,5 мкм. Однако возможно также использование других сопоставимых зернистостей в соответствии с другими стандартами (JIS R 6001, ABSI) или получение бимодальной кривой распределения путем смешения двух этих зернистостей для достижения большей плотности упаковки зерен.

При этом доля включений снижающих истирание частиц материала и/или количество наносимого вещества в слое, предпочтительно, могут устанавливаться в зависимости от получаемой износостойкости пленки 1 (Таблица 1). Чем выше должна быть получаемая износостойкость, тем больше должны выбираться доля включений снижающих истирание частиц материала и/или количество наносимого вещества в слое 4. При этом без проблем могут быть достигнуты величины истирания классов АС3, АС4 и АС5. Эта доля включений снижающих истирание частиц материала в расчете на 100 весовых частей второй синтетической смолы или смеси синтетических смол может находиться в пределах 5-80, предпочтительно, 20-40 весовых частей. Однако износостойкость определяется не только слоем 4 с включениями частиц, но и синэргическим взаимодействием с вышележащим пропитанным бумажным слоем 3 и с расположенным на нем выполненным печатью слоем 2.

Нанесение слоя 4, содержащего включения снижающих истирание частиц материала, осуществляется согласно изобретению со стороны бумажного слоя 3, противолежащей выполненному печатью слою 2, например, посредством распылителя, получившего название распылителя ARP, причем количество наносимого вещества опять же может регулироваться с помощью дозировочного валика.

После этого готовая декоративная пленка вместе со снабженной печатным рисунком и пропитанной декоративной бумагой 7, например, для изготовления полов из ламината может напрессовываться на основу 5 самим по себе известным способом, как, например, с помощью пресса с коротким тактом на основу из HDF. Последняя может быть снабжена так называемой стабилизирующей бумагой (противотягой).

Как показано на фиг.2, выполненный печатью слой 2 изготавливается способом прямой или косвенной глубокой печати, причем, предпочтительно, используется печатная форма 10 с электромеханической гравировкой.

В частности, глубокая печать может производиться полуавтотипным или автотипным способом. Представленный вырыв поверхности печатной формы 10 указывает на полуавтотипный способ, при котором ячейки 11, выгравированные в форме, различаются по площади и глубине. Следовательно, варьируется также ширина b металла 12 между растровыми ячейками 11.

Для печатания могут быть использованы различные краски, например универсальные или стандартные краски, а также полимерные двухкомпонентные краски, содержащие отвердитель со сшивающим действием. В частности, предпочтительно также добавлять в краску создающие характерный декоративный эффект пигменты, например, типа металлооксидных слюдяных пигментов на основе металла, как, например, с частицами алюминия, или на основе микрокристаллических стеклянных призм.

Эти создающие характерный декоративный эффект пигменты предлагаются с частицами различных размеров, причем, как уже было показано выше, эффекты, связанные с размером зерна, различны. Они простираются от шелковидного глянца до эффектов перламутра и далее вплоть до эффектов металлического блеска или блесток.

Например, для достижения эффекта перламутра фирма Hartmann/ SunChemicals предлагает специальные краски, используемые в сочетании с аминосмолами. При контакте формальдегида с меламином, который может произойти при наличии пропитки 3а в бумажном слое 3, эти краски устойчивы. Речь идет о композициях на основе протеина/акрилата, предлагаемых с содержанием твердой фазы в количестве 33-34% пигментов с размерами частиц в пределах 10-40 мкм и с большой вязкостью (>1000 мП). Эти краски являются водорастворимыми и разбавляются водой. При их использовании для растра печатной формы 10, применяемой при глубокой печати, рекомендуется величина в пределах 40-60/см.

Для пигментов с упомянутым верхним предельным диапазоном размеров зерен может использоваться также более грубый растр размером до 32/см (около 1000 ячеек/см2), а для пигментов с нижним предельным диапазоном, как уже упоминалось, более тонкий растр размером до 80 или 100/см (6400 или 10000 ячеек/см2).

Для печатной формы 10, используемой при глубокой печати, как показано на фиг.2, глубина ячейки 11 определяется углом при вершине резца, применяемого для гравировки печатной формы 10. Этот угол, определяемый также вязкостью используемой краски, может, предпочтительно, составлять 120°. Площадь, задаваемая шагом растра, форма ячейки и ее глубина определяют объем забора ячейки 11. При этом, предпочтительно, чтобы, как показано, форма ячейки 11 описывалась ромбом, у которого диагональ DL, проходящая в продольном направлении цилиндрической печатной формы, была бы больше диагонали DQ, проходящей по окружности цилиндра. Даже более крупные частицы, размеры которых превосходят размер ячейки по глубине, например 40 мкм, могут легко уместиться в ячейке 11 в направлении вдоль диагонали DL и в процессе печати перейти на тампон или прямо на бумажный слой 3.

Как это вытекает из вышесказанного, объем данного изобретения не ограничивается представленным примером осуществления, а относится ко всем средствам и мерам, действующим аналогично в смысле изобретения. Т.е. также не выходит за рамки изобретения какой-либо иной используемый способ печати, как, например, флексографская, офсетная печать или ротационная трафаретная печать.

Также и специфические параметры способа глубокой печати, в частности печатной формы 10, представленной в качестве примера, в частности, в отношении геометрии ячеек 11 могут отклоняться от представленных, не выходя за рамки изобретения. Так, например, до сих пор не упоминалось, что для гравировки печатной формы 10 с успехом может быть использован резец, имеющий форму усеченной пирамиды. Применение такого резца, на который указывает единообразие поверхностей 13 на фиг.2, допускает желательное варьирование объема забора за счет более пологой или более отвесной формы стенок 14 ячеек 11.

Распределение блесток или других эффектов на декоративном рисунке декоративной пленки 1 согласно изобретению может получаться за счет структуры или узора печатного цилиндра, определяющих наносимый рисунок, а также за счет запечатывания бумажного слоя 3 по всей поверхности («all over»), причем в последнем случае зоны с характерным декоративным эффектом располагаются на поверхности декоративной пленки 1 «бесконтрольно», т.е. с неповторяющейся структурой узора. Первая возможность, при которой декоративная пленка 1 может быть снабжена также определенными эталонными отметками, особенно предпочтительна в том случае, если декоративная пленка 1 разрезается на одинаковые по величине листы, а после этого разрезания перерабатывается на прессе с коротким тактом или даже в неразрезанном виде на прессе непрерывного действия в ламинат с той же структурой декора, причем зоны с характерным декоративным эффектом прозрачного покрытия оверлей 1, по меньшей мере, в определенных местах должны совпадать с нанесенным рисунком на декоративной бумаге 7, расположенной под ним.

Кроме того, объем изобретения не ограничивается комбинациями признаков, определенными в независимых пунктах формулы изобретения, как-то: декоративная пленка (п.1), способ изготовления (п.11), ламинат, изготовленный из декоративной пленки, (п.22) и соответствующее применение (п.24), а может также определяться любой другой комбинацией определенных признаков из числа всех отдельных признаков, раскрытых вообще. Это означает, что в принципе практически любой отдельный признак независимых пунктов формулы изобретения может быть опущен или заменен отдельным признаком, раскрытым, по меньшей мере, в другом месте заявки. В этом смысле пункты формулы изобретения следует понимать как первую попытку формулировки изобретения.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1. декоративная пленка

2. выполненный печатью слой

3. бумага (декоративная бумага)

3а. пропитка для 3

4. слой с включениями частиц

5. основа

6. стабилизирующая бумага (противотяга)

7. пропитанная, при необходимости запечатанная бумага

10. печатная форма для 2

11. ячейка для 10

12. металл между растровыми ячейками для 10

13. донная поверхность для 11

14. стенка для 11

b. ширина для 12

d. толщина для 12

DL. большая диагональ для 11

DQ. малая диагональ для 11

Изобретение относится к ламинату, способу его изготовления, покрытию оверлей и его применению. Ламинат содержит основу (5) и износостойкую декоративную пленку (1). Декоративная пленка (1) имеет бумажный слой (3), на поверхность которого с одной стороны нанесен слой (2), выполненный печатью, пропитку (3а), состоящую из первой синтетической полимерной смеси, содержащей аминосмолу и слой (4), полученный из второй синтетической полимерной смеси, содержащей аминосмолу и включения снижающих истирание частиц материала, такого как корунд или карбид кремния, причем этот слой (4) нанесен на сторону бумажного слоя (3), противоположную выполненному печатью слою (2). Слой (4) декоративной пленки (1), образованный из второй синтетической полимерной смеси, нанесен ламинированием на верхнюю сторону пропитанной и при необходимости снабженной печатью декоративной бумаги (7), которая располагается на верхней стороне основы (5). Технический результат - получение ламината для изготовления полов или покрытия мебели, обладающего высокой износостойкостью и четким наносимым печатью рисунком или оптическим эффектом. 4 н. и 34 з.п. ф-лы, 2 ил., 1 табл.

1. Ламинат, содержащий основу (5) и износостойкую декоративную пленку (1), в частности, покрытие оверлей для изготовления полов из ламината или покрытия для мебели, причем декоративная пленка (1) имеет бумажный слой (3), на поверхность которого с одной стороны нанесен слой (2), выполненный печатью, пропитку (3а), состоящую из первой синтетической полимерной смеси, содержащей аминосмолу и слой (4), полученный из второй синтетической полимерной смеси, содержащей аминосмолу и включения снижающих истирание частиц материала, такого как корунд или карбид кремния, причем этот слой (4) нанесен на сторону бумажного слоя (3), противоположную выполненному печатью слою (2), отличающийся тем, что слой (4) декоративной пленки (1), образованный из второй синтетической полимерной смеси, нанесен ламинированием на верхнюю сторону пропитанной и при необходимости снабженной печатью декоративной бумаги (7), которая располагается на верхней стороне основы (5).

2. Ламинат по п.1, отличающийся тем, что бумажный слой (3) имеет удельную массу бумаги-основы в пределах 15-35 г/м2.

3. Ламинат по п.1, отличающийся тем, что первая смесь и/или вторая смесь содержат отвержденную меламиноформальдегидную смолу.

4. Ламинат по п.1, отличающийся тем, что материал частиц, снижающих истирание, представляет собой корунд или карбид кремния, в частности, с распределением размеров зерен в пределах F 120-F 280 в соответствии с FEPA-стандартом.

5. Ламинат по п.1, отличающийся тем, что доля снижающих истирание частиц материала в расчете на 100 весовых частей второй смеси находится в пределах 5-80, предпочтительно 20-40 вес.ч.

6. Ламинат по п.1, отличающийся тем, что удельная масса слоя (4), содержащего снижающие истирание частицы материала, находится в пределах от 5 до 80 г/м2.

7. Ламинат по п.1, отличающийся тем, что остаточная влажность после отверждения и сушки составляет 3-9 вес.%.

8. Ламинат по п.1, отличающийся тем, что удельная масса декоративной пленки (1) составляет 60-250 г/м2.

9. Ламинат по п.1, отличающийся тем, что толщина (d) выполненного печатью слоя (2) находится в пределах 4-40 мкм.

10. Ламинат по п.1, отличающийся тем, что величина истирания определяется, по меньшей мере, как класс АС3 в соответствии с DIN EN 13329.

11. Ламинат по п.1, отличающийся тем, что на основу (5) со стороны, противоположной декоративной пленке (1), ламинирована стабилизирующая бумага (6).

12. Ламинат по п.1, отличающийся тем, что декоративная пленка (1) выполнена прозрачной и, по меньшей мере, в определенных местах имеет зоны с характерным декоративным эффектом, например с эффектом шелковидного глянца, металлического блеска или с перламутровым эффектом, причем эти зоны совпадают с соответствующим рисунком на декоративной бумаге (7), расположенной под ним.

13. Способ изготовления ламината с износостойкой декоративной пленкой (1), в частности с покрытием оверлей, для изготовления полов из ламината, при котором на поверхность бумажного слоя (3) с одной стороны наносят выполняемый печатью слой (2), с помощью прямой или косвенной глубокой печати с использованием печатной формы (10), в которой в качестве печатающих элементов находятся гравированные углубления (11), затем снабжают пропиткой (3а) из первой синтетической полимерной смеси, а после этого покрывают слоем (4), получаемым из второй синтетической полимерной смеси, содержащей аминосмолу и включения снижающих истирание частиц материала, такого как корунд или карбид кремния, и нанесенным на сторону бумажного слоя (3), противоположную выполненному печатью слою (2), и ламинируют на основу (5), отличающийся тем, что декоративную пленку (1) слоем (4), полученным из второй синтетической полимерной смеси и содержащим включения снижающих истирание частиц материала, ламинируют на верхнюю сторону снабженной пропиткой и при необходимости снабженной печатью декоративной бумаги (7), расположенной на основе (5).

14. Способ по п.13, отличающийся тем, что слой (2) выполняют печатью с использованием электромеханически гравированной печатной формы (10).

15. Способ по п.14, отличающийся тем, что глубокую печать осуществляют полуавтотипным или автотипным способом.

16. Способ по одному из пп.13-15, отличающийся тем, что печатание осуществляют как многократное печатание, предпочтительно, способом «сырая по сырой» без промежуточной сушки.

17. Способ по п.13, отличающийся тем, что для печати используют полимерную двухкомпонентную краску, содержащую отвердитель со сшивающим действием.

18. Способ по п.13 или 17, отличающийся тем, что для печати используют краску, содержащую пигменты с размером частиц в пределах 5-125 мкм.

19. Способ по п.18, отличающийся тем, что при использовании краски с размером частиц пигмента в пределах 10-125 мкм растр печатной формы (10), применяемой при глубокой печати, выбирают в пределах 40-60/см.

20. Способ по п.17, отличающийся тем, что для печати используют краску, которая содержит пигмент с размером частиц в области до 5 мкм.

21. Способ по п.14, отличающийся тем, что количество ячеек (11) печатной формы (10), используемой при глубокой печати, составляет 1000-6400, предпочтительно 1500-3600/см2.

22. Способ по п.14 или 21, отличающийся тем, что глубина ячеек (11) печатной формы (10), используемой при глубокой печати, определяется углом при вершине резца, применяемого для гравировки печатной формы (10), который составляет 120°.

23. Способ по п.22, отличающийся тем, что форма ячеек (11) цилиндрической печатной формы (10), используемой при глубокой печати, описывается ромбом, у которого предпочтительно диагональ (DL), проходящая в продольном направлении цилиндра, больше диагонали (DQ), проходящей в направлении окружности цилиндра.

24. Способ по п.14, отличающийся тем, что максимальная глубина клише, применяемого при косвенной глубокой печати, составляет 20-35 мкм.

25. Оверлей для ламината по любому из пп.1-12, включающий бумажный слой (3), на поверхность которого с одной стороны нанесен слой (2), выполненный печатью, пропитку (3а), состоящую из первой синтетической полимерной смеси, и слой (4), полученный из второй синтетической полимерной смеси, содержащей аминосмолу и включения снижающих истирание частиц материала, такого как корунд или карбид кремния, причем слой (4) нанесен на противоположную слою (2) сторону бумажного слоя (3), отличающийся тем, что выполненный печатью слой (2) образует верхний слой ламината, а слой (4), полученный из второй синтетической полимерной смеси и содержащий включения снижающих истирание частиц материала, предназначен для ламинирования на основу (5) ламината вместе с лежащей под ним декоративной бумагой (7), снабженной пропиткой и при необходимости печатью.

26. Оверлей по п.25, отличающийся тем, что бумажный слой (3) имеет удельную массу бумаги-основы в пределах 15-35 г/м2.

27. Оверлей по п.25, отличающийся тем, что первая синтетическая полимерная смесь и/или вторая синтетическая полимерная смесь содержат отвержденную меламиноформальдегидную смолу.

28. Оверлей по п.25, отличающийся тем, что материал частиц, снижающих истирание, представляет собой корунд или карбид кремния с распределением размеров зерен в пределах F 120-F 280 в соответствии с FEPA-стандартом.

29. Оверлей по п.25 или 28, отличающийся тем, что доля снижающих истирание частиц материала в расчете на 100 вес.ч. второй синтетической полимерной смеси находится в пределах 5-80, предпочтительно 20-40 вес.ч.

30. Оверлей по п.25 или 28, отличающийся тем, что удельная масса слоя (4), содержащего снижающие истирание частицы материала, находится в пределах от 5 до 80 г/м2.

31. Оверлей по п.25, отличающийся тем, что остаточная влажность после отверждения и сушки составляет 3-9 мас.%.

32. Оверлей по п.25, отличающийся тем, что удельная масса составляет 60-250 г/м2.

33. Оверлей по п.25, отличающийся тем, что толщина (d) выполненного печатью слоя (2) находится в пределах 4-40 мкм.

34. Оверлей по п.25, отличающийся тем, что величина истирания определяется, по меньшей мере, как класс АС3 в соответствии с DIN EN 13329.

35. Оверлей по п.25, отличающийся тем, что декоративная пленка (1) выполнена прозрачной и, по меньшей мере, в определенных местах имеет зоны с характерным декоративным эффектом, например с эффектом шелковидного глянца, металлического блеска или с перламутровым эффектом.

36. Оверлей по п.25, отличающийся тем, что выполненный печатью слой (2) за счет присутствия красящих пигментов с размером частиц в области до 5 мкм имеет шелковидный глянец.

37. Оверлей по п.25, отличающийся тем, что выполненный печатью слой (2) за счет присутствия красящих пигментов с размером частиц в области до 125 мкм обладает сверкающим эффектом.

38. Применение декоративной пленки (1), в частности оверлея, по любому из пп.25-37, содержащего бумажный слой (3), на поверхность которого с одной стороны нанесен слой (2), выполненный печатью, пропитку (3а), состоящую из первой синтетической полимерной смеси, содержащей аминосмолу, и слой (4), полученный из второй синтетической полимерной смеси, содержащей аминосмолу и включения снижающих истирание частиц материала, такого как корунд или карбид кремния, причем слой (4) нанесен на противоположную слою (2) сторону бумажного слоя (3), для изготовления ламината по любому из пп.1-12 способом по любому из пп.13-24.

| Установка для очистки жидкостей | 1981 |

|

SU1068394A1 |

| DE 10334008 A1, 24.02.2005 | |||

| ДЕКОРАТИВНАЯ БУМАГА И СПОСОБ ПРОПИТКИ ДЕКОРАТИВНОЙ БУМАГИ | 2001 |

|

RU2263732C2 |

| ФОРИМПРЕГНАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ДЕКОРАТИВНАЯ БУМАГА | 2002 |

|

RU2265624C2 |

| ДЕКОРАТИВНАЯ БУМАГА-ОСНОВА С ПОВЫШЕННОЙ НЕПРОЗРАЧНОСТЬЮ | 2002 |

|

RU2273686C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С РАЗЛИЧНЫМИ СЛОЯМИ СМОЛЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2001 |

|

RU2270759C2 |

Авторы

Даты

2011-01-10—Публикация

2008-06-18—Подача