Настоящее изобретение относится к области гибких перезаряжаемых литий-ионных (Li-ионных) батарей. В частности, настоящее изобретение относится к способу печати или нанесения напылением (распылением) для получения гибких электродов на подложке, не требующему применения ни синтетического полимерного связующего, ни органических растворителей, ни пластификаторов, а также к способу изготовления легкой в сборке и имеющей хорошие электрохимические характеристики литий-ионной батареи, содержащей по меньшей мере один такой гибкий электрод на подложке.

Гибкие Li-ионные батареи, как и все классические Li-ионные батареи, могут быть использованы во многих устройствах, включая портативные устройства, такие, в частности, как мобильные телефоны, компьютеры и легкие инструменты, или более тяжелые устройства, такие, как двухколесные (велосипеды, мопеды) или четырехколесные (электромобили или гибридные автомобили) транспортные средства. Вообще говоря, гибкие батареи могут быть использованы в любых областях, где желательно, чтобы батарея могла деформироваться или сгибаться, например, чтобы заполнять пустые места в гибридных автомобилях или электромобилях или запитывать складные электронные устройства, отличные от тех, в которых классически применяются жесткие Li-ионные батареи.

Классическая литий-ионная (Li-ионная) батарея содержит по меньшей мере один отрицательный электрод (анод) и по меньшей мере один положительный электрод (катод), между которыми помещен твердый электролит или сепаратор, пропитанный жидким электролитом. Жидкий электролит состоит, например, из соли лития, растворенной в растворителе, выбранном так, чтобы оптимизировать перенос и диссоциацию ионов. В частности, в литий-ионной батарее каждый из электродов обычно содержит токоотвод (подложку из металла), на который осажден композиционный материал, содержащий активное по отношению к литию вещество, полимер, играющий роль связующего (например, сополимер винилиденфторида (ПВДФ)), добавку, придающую электронную проводимость (такую как, например, углеродная сажа), и растворитель.

Во время работы батареи ионы лития переходят от одного электрода к другому через электролит. При разрядке батареи некоторое количество лития из электролита реагирует с активным веществом положительного электрода, и эквивалентное количество вводится в электролит из активного вещества отрицательного электрода, в результате чего концентрация лития в электролите остается постоянной. Введение лития в положительный электрод компенсируется подводом электронов из отрицательного электрода через внешнюю цепь. Во время зарядки имеют место обратные процессы.

Гибкие Li-ионные батареи функционируют так же, как описано выше для классических Li-ионных батарей. Однако чтобы получить гибкую или гнущуюся батарею, необходимо дополнительно разработать электроды, не только имеющие высокую проводимость, но и в которых слой активного вещества имеет сильную адгезию к подложке, что позволяет избежать появления трещин и даже отслаивания активного вещества после сгибания батареи.

В литературе предлагались различные способы изготовления гибких электродов. В частности, в патентной заявке FR 2981206 A1 самоподдерживающиеся аноды, имеющие улучшенную гибкость, изготавливали фильтрацией через фильтрующую ткань водной массы, полученной диспергированием в водной фазе смеси твердых частиц, содержащей порошок графита и рафинированные волокна целлюлозы. Этот способ использует экологически чистое сырье и позволяет получить Li-ионную батарею, имеющую хорошие электрохимические характеристики. Однако этап фильтрации требует, чтобы упомянутая смесь твердых частиц составляла всего 0,02-5 мас.% от полной массы водной массы. Таким образом, этот этап влечет за собой использование больших объемов водной фазы, что затрудняет промышленное внедрение упомянутого способа. При содержании смеси твердых частиц в водной массе свыше 5 мас.% этап фильтрации становится более медленным, что приводит к повышению издержек производства. Кроме того, согласно полученным результатам, необходимо по меньшей мере 10% рафинированных волокон целлюлозы, чтобы получить аноды, обладающие хорошими механическими свойствами при сохранении достаточной проводимости.

Предлагалось также изготовление гибких электродов из углеродных нанотрубок (УНТ) типа (УНТ)/Li4Ti5O12 (LTO) или типа (УНТ)/LiCoO2 (LCO) способом обмазки, [ACS nano, 2010, 4, 10, 5843-5848]. Электроды получают:

- обмазывая подложку SS (из нержавеющей стали) водной краской, содержащей УНТ и поверхностно-активное вещество додецилбензосульфонат, чтобы покрыть подложку SS пленкой углеродных нанотрубок (композит SS/УНТ),

- обмазывая свободную поверхность упомянутой пленки углеродных нанотрубок смесью, содержащей LTO или LCO, сверхчистый углерод и полимерное связующее ПВДФ в органическом растворителе N-метил-2-пирролидоне (NMP), чтобы получить композит SS/УНТ/LTO или SS/УНТ/LCO), и

- погружая упомянутый композит SS/УНТ/LTO или SS/УНТ/LCO в деионизированную воду, чтобы легко отделить подложку SS от двухслойного покрытия УНТ/LTO (анод) или УНТ/LCO (катод).

Перед сборкой электродов с сепаратором, чтобы получить плоскую батарею, электроды УНТ/LTO и УНТ/LCO режут на требуемый формат (фиг. S5, раздел "Подтверждающая информация"). Однако этот этап резки для получения различных форм батарей приводит к довольно значительной потере материала, что делает способ обмазки слишком дорогостоящим. Кроме того, в этом способе изготовления электродов используют соединения (синтетическое полимерное связующее, органический растворитель, поверхностно-активные вещества), которые не очень экологически чистые. Кроме того, подложку, используемую для изготовления двухслойных электродов, удаляют, а не используют повторно при изготовлении батареи, например, в качестве сепаратора. Однако современная тенденция состоит в том, чтобы найти методы производства, которые имели бы как можно меньшее влияние в плане экологии, и получить устройства/батареи, которые можно было бы легко переработать. Наконец, слой углеродных нанотрубок (УНТ) играет роль токоотвода. Все испытания на полуэлементе были реализованы с двухслойным электродом, то есть в присутствии токоотвода. Это позволяет заметно улучшить электрохимические характеристики (удельная емкость 147 мА⋅ч/г для УНТ/LTO) по сравнению с испытаниями на полуэлементе без токоотвода (без УНТ).

В ответ на растущий спрос на автономные источники энергии для приложений, требующих выполнения литий-ионных аккумуляторов разнообразных и инновационных конструкций, в последнее время предлагались способы печати электродов с тем, чтобы получать узоры электродов по требованию. В частности, в патентной заявке FR 2965107 A1 предлагается для изготовления электродов печатью готовить краску на водной основе, содержащую по меньшей мере одно активное электродное вещество и по меньшей мере один водорастворимый или вододиспергируемый проводящий полимер, такой как сочетание PEDOT/PSS (поли(3,4-этилендиокситиофен)/полистиролсульфонат натрия. Краску наносят методом печати на металлический токоотвод. Однако недостатком такого способа является использование очень коррозионно-активного связующего, к тому же электрохимические характеристики полученных методом печати электродов не описаны.

Настоящее изобретение направлено на разработку способа печати или нанесения напылением для получения гибких электродов на подложке, а также способа изготовления литий-ионной батареи.

В частности, цель настоящего изобретения заключается в том, чтобы устранить все или часть вышеназванных недостатков и разработать экономичный, быстрый и простой способ изготовления гибких электродов различных форм на подложке, в котором использовались бы недорогие, не токсичные и пригодные для переработки исходные материалы, который можно было бы легко внедрить в промышленность, который снижает потери материалов, позволяя одновременно получать мягкие литиевые батареи, имеющие хорошие электрохимические характеристики и легкие в сборке.

Таким образом, первым объектом настоящего изобретения является способ получения гибкого электрода на подложке, содержащего по меньшей мере одно активное электродное вещество, по меньшей мере одно связующее и по меньшей мере одну гибкую подложку, включающий по меньшей мере следующие этапы:

i) этап приготовления электродной краски путем диспергирования смеси твердых частиц в водной фазе, причем упомянутая смесь твердых частиц содержит:

- по меньшей мере одно активное электродное вещество в количестве, варьирующем примерно от 70 до 99,5 мас.% от полной массы смеси твердых частиц,

- по меньшей мере одно связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем примерно от 0,5 до 30 мас.% от полной массы смеси твердых частиц,

причем упомянутая смесь твердых частиц составляет по меньшей мере примерно 25 мас.% от полной массы электродной краски;

ii) этап переноса электродной краски, полученной ранее на этапе i), на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением, причем упомянутая гибкая подложка выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, необязательно армированной целлюлозой;

iii) этап сушки для получения гибкого электрода на подложке, содержащего гибкую подложку и электродную пленку, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки.

Таким образом, фирма-заявитель неожиданно открыла простой, быстрый, недорогой и экологически чистый способ, позволяющий получать как тонкие и гибкие электроды, так и гибкие Li-ионные батареи. Для этого связующее электрода содержит лигноцеллюлозный материал, который позволяет удерживать активное электродное вещество, одновременно придавая ему отличные механические свойства. Способ печати или нанесения напылением является быстрым благодаря жидкой фазе, такой как вода, и не включает синтетических полимеров или органического растворителя или пластификатора. Этот способ легко может быть адаптирован к промышленному масштабу, так как он позволяет повысить темпы производства, снизить потери материалов и получать различные узоры электродов по запросу. Кроме того, как это показано в примерах, иллюстрирующих настоящую заявку, полуэлементы с катодами и анодами, изготовленными по предлагаемому изобретением способу, обнаруживают очень хорошие удельные емкости заряда/разряда и хорошие циклические характеристики по сравнению с результатами, приведенными в литературе, в частности, когда применяется способ фильтрации или обмазки.

Согласно изобретению лигноцеллюлозный материал может быть выбран из волокон целлюлозы, рафинированных волокон целлюлозы, микрофибрилл целлюлозы, нанофибрилл целлюлозы, лигнина и их производных. Волокна целлюлозы, рафинированные волокна целлюлозы, микрофибриллы целлюлозы и нанофибриллы целлюлозы имеют соответственно уменьшающиеся размеры волокон (длина от примерно 2 мм для волокон целлюлозы до примерно 100 нм для нанофибрилл целлюлозы). Чем меньше размер волокон, тем больше их удельная поверхность, что благоприятствует их взаимодействию с частицами активного вещества, входящего в состав электрода.

Согласно одному предпочтительному варианту осуществления изобретения лигноцеллюлозный материал находится в виде волокон или волокнистых элементов длиной строго меньше 1 мм. Такие волокна могут быть выбраны из рафинированных волокон целлюлозы, микрофибрилл целлюлозы и нанофибрилл целлюлозы.

Волокна предпочтительно имеют длину, меньшую или равную 0,5 мм, более предпочтительно меньшую или равную 0,2 мм.

Такие волокна позволяют получить электродную краску, вполне совместимую с используемым на этапе ii) методом печати или нанесения напылением. Действительно, применение волокон такой длины позволяет избежать на этапе ii) засорения сетки, используемой в трафаретной печати, или забивки отверстий в сетчатых цилиндрах, питающих печатную группу при флексографической печати, или забивку сопел, используемых при нанесении напылением.

Особенно предпочтительны микрофибриллы целлюлозы.

Согласно изобретению под рафинированными волокнами целлюлозы понимаются волокна, имеющие степень помола по Шопперу-Риглеру (°SR) в интервале примерно 30-95°SR. Эта физическая характеристика изначально использовалась в бумажной промышленности, она позволяет количественно оценить степень рафинирования целлюлозных волокон. Таким образом, степень рафинирования измеряется в градусах Шоппера-Риглера (°SR), что соответствует показателю обезвоживания (чем больше пульпа удерживает воды, тем больше она рафинирована). Степень рафинирования по Шопперу-Риглеру определяют путем измерения осушаемости пульпы согласно способу, описанному в стандарте ISO 5267. Опыт Шоппера-Риглера предназначен для получения меры скорости, с которой вода может быть удалена из разбавленной суспензии пульпы. Было показано, что осушаемость зависит от состояния поверхности и набухания волокон и что она является показателем, характеризующим интенсивность механической обработки, которой подвергалась пульпа.

Рафинированные волокна целлюлозы подвергали механической обработке, называемой рафинированием, чтобы повысить их потенциал связывания и уменьшить их размер, тем самым делая их особенно подходящими для применения в электродной краске, которую получают на этапе i).

Согласно одному предпочтительному варианту осуществления изобретения рафинированные волокна целлюлозы получены способом рафинирования, описанным в патентной заявке FR 2981206 A1.

Согласно одному предпочтительному варианту осуществления изобретения рафинированные волокна целлюлозы (FBr) имеют градус Шоппера-Риглера по меньшей мере 60°SR, еще более предпочтительно по меньшей мере 80°SR.

В одном частном варианте осуществления связующее, содержащее лигноцеллюлозный материал, предпочтительно составляет примерно от 0,5 до 5 мас.%, еще более предпочтительно от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц.

Действительно, такое низкое количество связующего позволяет одновременно оптимизировать количество активного вещества, которое должно быть как можно большим, чтобы гарантировать близость экспериментальной удельной емкости к теоретической удельной емкости батареи, обеспечивая в то же время свой эффект как связующего и, таким образом, свои механические свойства.

Водная фаза предпочтительно представляет собой воду.

Предпочтительно, в водную суспензию этапа i) вводят дефлокулянт волокон. Этот дефлокулянт, помимо того, что он предотвращает флокуляцию волокон целлюлозы, позволяет получить на этапе i) гомогенную и стабилизированную электродную краску, имеющую подходящие реологические свойства для применяемых на этапе ii) методов печати или нанесения напылением. Таким образом, он позволяет улучшить однородность и механическую прочность сухих электродов, а также их электронную проводимость.

Подходящим для настоящего изобретения дефлокулянтом может быть карбоксиметилцеллюлоза (КМЦ), крахмал, одна из его производных, такая как модифицированный крахмал, или их смеси. Предпочтительна карбоксиметилцеллюлоза (КМЦ).

Если используется дефлокулянт волокон, то он предпочтительно составляет примерно от 0,5 до 5 мас.%, еще более предпочтительно примерно от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц с этапа i).

Так, согласно одному предпочтительному варианту осуществления способа по изобретению, упомянутая смесь твердых частиц с этапа i) содержит:

- активное электродное вещество в количестве, варьирующем примерно от 96 до 99 мас.% от полной массы смеси твердых частиц,

- связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем примерно от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц, и

- дефлокулянт волокон в количестве, варьирующем примерно от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц.

Эта смесь твердых частиц особенно хорошо подходит для приготовления анодной краски.

Водная суспензия с этапа i) может дополнительно включать в себя по меньшей мере одну добавку, придающую электронную проводимость. Подходящая для настоящего изобретения добавка, придающая электронную проводимость, предпочтительно выбрана из углеродной сажи, сверхчистого углерода, ацетиленовой сажи, углеродных волокон и нановолокон, углеродных нанотрубок, металлических частиц и волокон и одной из их смесей. Предпочтительной является углеродная сажа.

Если используется придающая электронную проводимость добавка, то она обычно содержится в количестве примерно от 10 до 40 мас.%, предпочтительно примерно от 25 до 35 мас.% от полной массы смеси твердых частиц с этапа i).

Так, согласно одному предпочтительному варианту осуществления, упомянутая смесь твердых частиц с этапа i) включает в себя:

- активное электродное вещество в количестве, варьирующем примерно от 61 до 74 мас.% от полной массы смеси твердых частиц,

- связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем примерно от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц,

- дефлокулянт волокон в количестве, варьирующем примерно от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц, и

- придающую электронную проводимость добавку в количестве, варьирующем примерно от 25 до 35 мас.% от полной массы смеси твердых частиц.

Эта смесь твердых частиц особенно хорошо подходит для приготовления катодной краски.

Активное электродное вещество обычно находится в виде частиц со средним размером меньше примерно 200 мкм, предпочтительно меньше примерно 100 мкм и еще более предпочтительно меньше примерно 50 мкм.

Согласно одному частному и предпочтительному варианту осуществления способа по изобретению массовая концентрация смеси твердых частиц в электродной краске, приготовленной на этапе i), варьирует примерно от 25 до 50%, более предпочтительно варьирует примерно от 28 до 42%.

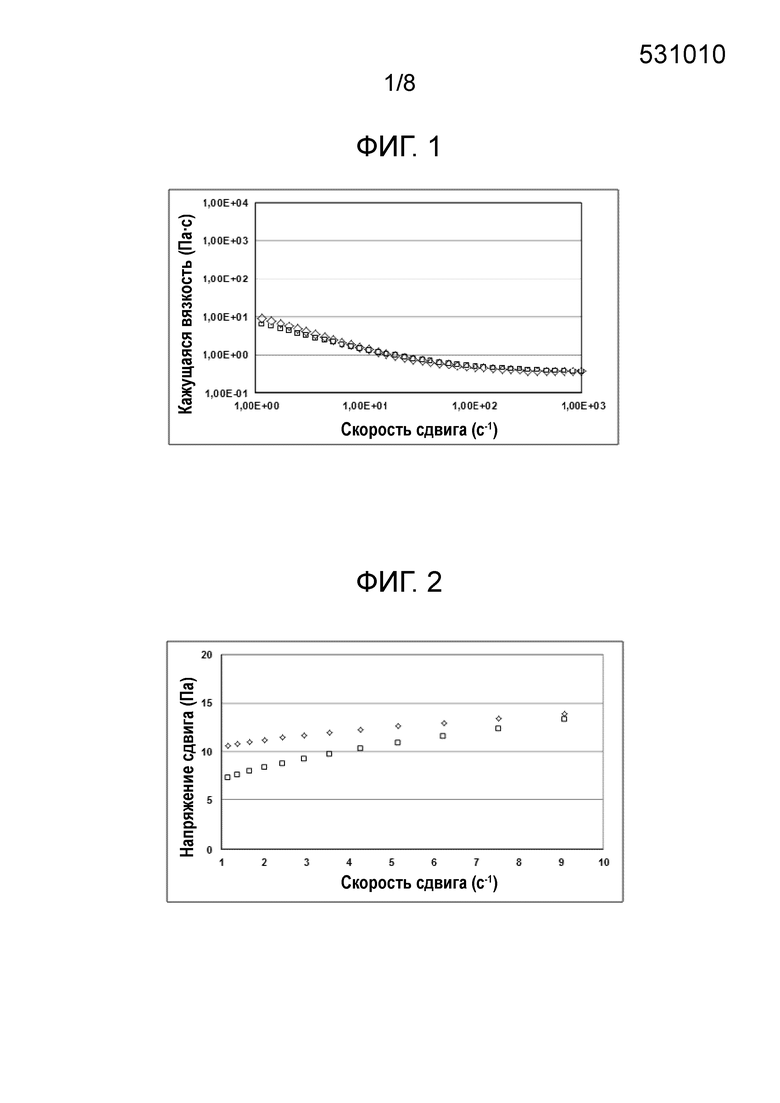

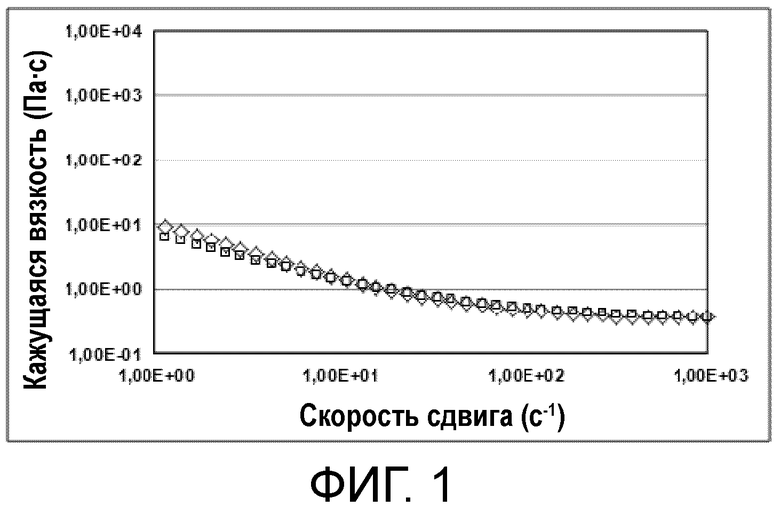

После этапа i) вязкость приготовленной электродной краски, измеренная на ротационном реометре, выпускаемым в продажу под торговым наименованием ANTON PAAR MCR 301, составляет примерно от 0,01 до 100 Па⋅с при скорости сдвига 1 с-1. Продолжительность реологических измерений, соответствующая времени повышения скорости сдвига с 1 с-1 до 1000 с-1, составляет примерно 5 минут.

Если не указано иное, все значения вязкости, приведенные в настоящей заявке, были измерены в вышеуказанных условиях.

В одном частном варианте осуществления вязкость электродной краски, приготовленной на этапе i), при скорости сдвига 1 с-1 предпочтительно составляет от 0,1 до 50 Па⋅с, когда используемой технологией печати является трафаретная печать; вязкость предпочтительно лежит в интервале от 0,01 до 10 Па⋅с, когда используемой технологией печати является флексографическая печать (флексография), и она предпочтительно составляет от 0,01 до 0,2 Па⋅с, когда используемой технологией печати является глубокая печать.

Электродная краска с этапа i) предпочтительно не содержит органических полимеров (например, ПВДФ, ПВС), и/или органических растворителей (например, NMP), и/или пластификаторов (например, карбонатов).

Реологические свойства краски можно регулировать в зависимости от массовой концентрации различных составляющих электродной краски и от степени рафинирования волокон целлюлозы, если таковые используются.

Когда гибкая подложка с этапа ii) является целлюлозной подложкой, она предпочтительно выбрана из бумаги.

Когда гибкая подложка с этапа ii) является полимерной пленкой, упомянутая полимерная пленка предпочтительно содержит по меньшей мере один полимер, выбранный из полимеров на основе полиолефинов, сложных полиэфиров, полиамидов и их смесей. В качестве примера полимеров на основе полиолефинов можно назвать полипропилены.

Когда гибкая подложка с этапа ii) является полимерной мембраной, упомянутая полимерная мембрана предпочтительно содержит по меньшей мере один полимер, выбранный из фотоотверждаемых полимеров на основе простых полиэфиров. В качестве примера фотоотверждаемых полимеров на основе простых полиэфиров можно назвать полиоксиэтилены, полисилоксаны и перфторполиэфиры.

Под «полимерной мембраной, армированной целлюлозой», понимается такая полимерная мембрана, как определена выше, содержащая от 0,5 до 20 мас.% целлюлозы от полной массы полимерной мембраны, армированной целлюлозой.

Все гибкие подложки, используемые в способе по изобретению (целлюлозная подложка, полимерная пленка, полимерная мембрана, возможно усиленная целлюлозой), являются материалами, препятствующими прохождению электронов, но допускающими диффузию ионов, в частности, ионов лития.

Согласно одному предпочтительному варианту осуществления изобретения гибкая подложка, используемая на этапе ii), имеет толщину, варьирующую примерно от 10 до 800 мкм, еще более предпочтительно примерно от 10 до 200 мкм.

Технология печати на этапе ii) способа по изобретению может быть выбрана из трафаретной печати, флексографической печати и глубокой печати. Этап ii) способа по изобретению предпочтительно осуществляется путем трафаретной печати.

На этапе ii) перенос электродной краски, полученной на этапе i), на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением предпочтительно осуществляют в один проход.

Этап сушки iii) способа по изобретению обычно осуществляют при температуре примерно от 50°C до 150°C, предпочтительно примерно от 80°C до 120°C и еще более предпочтительно примерно от 90°C до 110°C. Этот этап сушки обычно проводят на воздухе. Однако его можно также осуществить в вакууме, чтобы способствовать быстрому удалению воды.

Таким образом, способ по изобретению с этапами i)-iii) позволяет получить гибкий электрод на подложке, содержащий гибкую подложку и электродную пленку, нанесенную на одну из сторон упомянутой гибкой подложки.

Под "электродной пленкой" понимается электродная краска с этапа i), которая была нанесена на по меньшей мере часть одной из сторон гибкой подложки на этапе ii) и высушена на этапе iii).

В одном частном варианте осуществления упомянутая электродная пленка, нанесенная на по меньшей мере часть одной из сторон гибкой подложки, имеет толщину, варьирующую примерно от 5 до 450 мкм, более предпочтительно примерно от 30 до 100 мкм.

В одном частном варианте осуществления диспергирование смеси твердых частиц в водной фазе на этапе i) осуществляется согласно следующим подэтапам:

i-1) дефлокулянт и водную фазу смешивают и диспергируют с помощью механического лопастного диспергатора в течение периода, варьирующего от 2 до 10 мин, со скоростью, варьирующей в интервале примерно от 450 до 550 об/мин,

i-2) в полученную ранее на этапе i-1) смесь добавляют связующее, содержащее лигноцеллюлозный материал, затем полученную смесь диспергируют в течение периода, варьирующего примерно от 5 до 20 мин, со скоростью, варьирующей примерно от 450 до 550 об/мин,

i-3) в полученную ранее на этапе i-2) смесь добавляют активное электродное вещество и, необязательно, придающую электронную проводимость добавку, затем полученную смесь диспергируют в течение периода, варьирующего примерно от 5 до 20 мин, со скоростью, варьирующей примерно от 450 до 550 об/мин,

i-4) полученную на этапе i-3) смесь перемешивают механически с помощью механического лопастного диспергатора в течение периода, варьирующего примерно от 10 до 25 мин, со скоростью, варьирующей примерно от 2500 до 3500 об/мин.

Во время добавления связующего, активного электродного вещества и придающей электронную проводимость добавки, если последняя имеется, скорость вращения механического лопастного диспергатора, обычно используемого на этапах i-2) и i-3), предпочтительно снижают до значений, варьирующих примерно от 50 до 150 об/мин.

Когда на этапе i-3) используют активное анодное вещество, между этапами i-3) и i-4) предпочтительно вводят дополнительный подэтап гомогенизации дисперсии. В ходе упомянутого дополнительного подэтапа смесь, полученную на этапе i-3), гомогенизируют в трехвалковой мельнице в течение периода, варьирующего примерно от 5 до 10 минут.

Способ по изобретению может дополнительно содержать этап iv) каландрирования гибкого электрода на подложке, полученного на этапе iii) способа по изобретению. Этап iv) позволяет улучшить электрохимические характеристики упомянутого гибкого электрода на подложке, в частности, в отношении удельной емкости.

В одном частном варианте осуществления, в зависимости от требуемых плотностей электродов, линейное усилие каландра на этапе iv) каландрирования составляет от 3 до 100 кг/см, когда используемые валки каландра имеют диаметр примерно 180 мм и ширину примерно 300 мм.

Таким образом, описанный выше способ по изобретению позволяет получить положительный или отрицательный гибкий отрицательный электрод на подложке, содержащий по меньшей мере одно активное электродное вещество, необязательно, по меньшей мере одну придающую электронную проводимость добавку, необязательно, по меньшей мере один дефлокулянт волокон, по меньшей мере одно связующее, содержащее лигноцеллюлозный материал и удерживающее упомянутое активное электродное вещество, и по меньшей мере одну гибкую подложку, выбранную из бумаги, полимерной пленки и полимерной мембраны, армированной целлюлозой.

В одном частном варианте осуществления активное электродное вещество, используемое на этапе i) способа по изобретению и позволяющее получить гибкий положительный электрод на подложке, может быть выбрано из частиц катодного материала, совместимых с водной средой и имеющих диаметр <200 мкм, предпочтительно <100 мкм и еще более предпочтительно <50 мкм. Примерами катодных материалов, которые могут использоваться в настоящем изобретении, являются: LixMnyO4 (0<x<2, 0<y<2 и x+y=3), LiCoO2, LiMPO4, (M=Fe, Mn, Co, Ni), LiAlxCoyNizO2 (0<x<1, 0<y<1, 0<z<1 и x+y+z=1) и LiNi(1-y)CoyO2 (0≤y≤1), и т.д.

В одном частном варианте осуществления активное электродное вещество, используемое на этапе i) способа по изобретению и позволяющее получить гибкий отрицательный электрод на подложке, может быть выбрано из частиц анодного материала, совместимых с водой и имеющих диаметр <200 мкм, предпочтительно <100 мкм и еще более предпочтительно <50 мкм. Примерами анодных материалов являются: графит, твердый углерод, мягкий углерод, металлические сплавы типа LiyM (1<y<5 и M=Mn, Sn, Pb, Si, In, Ti) и т.д.

Вторым объектом настоящего изобретения является способ изготовления литий-ионной батареи.

Согласно первому варианту упомянутый способ дает литий-ионную батарею, содержащую:

- гибкий положительный электрод на подложке, содержащий гибкую подложку S1 и катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1, и

- гибкий отрицательный электрод на подложке, содержащий гибкую подложку S2 и анодную пленку F2, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S2,

- гелевый электролит или жидкий электролит, расположенный между упомянутыми электродами,

и упомянутый способ включает в себя по меньшей мере следующие этапы:

a) этап получения гибкого положительного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения,

b) этап получения гибкого отрицательного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения,

c) этап сборки полученных ранее на этапах a) и b) электродов так, чтобы упомянутые гибкие подложки S1 и S2 были обращены друг к другу в упомянутой батарее, образуя тем самым сепаратор S1-S2 между катодной пленкой F1 и анодной пленкой F2,

и тот или иной из следующих этапов:

d-1) этап пропитки собранных ранее на этапе c) электродов жидким электролитом, или

d-2) этап инкапсуляции гелевого электролита в каждой из гибких подложек S1 и S2, причем упомянутый этап инкапсуляции предшествует этапам a) и b) получения электродов.

Таким образом, этот первый вариант позволяет получить батарею, в которой сепаратор образован гибкими подложками S1 и S2, тем самым избегая использования дополнительного сепаратора. Кроме того, этот способ включает в себя всего один этап сборки вместо двух этапов сборки, обычно описываемых в уровне техники.

Согласно этому первому варианту способа изготовления литий-ионной батареи, которая определена выше и соответствует изобретению, гибкие подложки S1 и S2 могут быть одинаковыми или разными, предпочтительно они выбраны из целлюлозной подложки, полимерной пленки и полимерной мембраны, возможно армированной целлюлозой.

Этап d-1) пропитки собранных на этапе c) электродов жидким электролитом может быть осуществлен, например, в случае, когда каждая из упомянутых гибких подложек S1 и S2 выбрана из целлюлозной подложки и полимерной пленки.

Этап d-2) инкапсуляции гелевого электролита в каждой из гибких подложек S1 и S2 может быть применен, например, в случае, когда каждая из упомянутых гибких подложек S1 и S2 является полимерной мембраной, возможно армированной целлюлозой.

Согласно второму варианту упомянутый способ дает литий-ионную батарею, содержащую:

- гибкий положительный электрод на подложке, содержащий гибкую подложку S1 и катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1, и

- гибкий отрицательный электрод на подложке, содержащий упомянутую гибкую подложку S1 и анодную пленку F2, нанесенную на по меньшей мере часть другой стороны упомянутой гибкой подложки S1,

- гелевый электролит или жидкий электролит, расположенный между упомянутыми электродами,

и упомянутый способ включает в себя по меньшей мере следующие этапы:

a) этап получения гибкого положительного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения, чтобы получить катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1,

b) этап получения гибкого отрицательного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа по первому объекту изобретения, так чтобы получить анодную пленку F2, нанесенную на по меньшей мере часть другой стороны упомянутой гибкой подложки S1, причем упомянутая гибкая подложка S1 образует таким образом сепаратор S1 между катодной пленкой F1 и анодной пленкой F2,

и тот или иной из следующих этапов:

d-1) этап пропитки полученных выше на этапе b) электродов жидким электролитом или

d-2) этап инкапсуляции гелевого электролита в гибкой подложке S1, причем упомянутый этап инкапсуляции предшествует этапам a) и b) получения электродов.

Таким образом, согласно этому второму варианту, этапы a) и b) осуществляют, используя одну и ту же гибкую подложку S1. В этом случае этапы i)-iii) и, необязательно, iv) проводят первый раз с катодной краской, чтобы получить катодную пленку F1 на по меньшей мере части одной из сторон гибкой подложки S1, а второй раз с анодной краской, чтобы получить анодную пленку F2 на по меньшей мере части другой стороны упомянутой гибкой подложки S1.

Таким образом, этот второй вариант позволяет напрямую получить "двустороннюю" батарею, не прибегая к этапу c) сборки.

Согласно этому второму варианту способа изготовления литий-ионной батареи, которая определена выше и соответствует изобретению, гибкая подложка S1 предпочтительно выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, возможно армированной целлюлозой.

Этап d-1) пропитки полученных на этапе c) электродов жидким электролитом может быть применен, например, в случае, когда гибкая подложка S1 выбрана из целлюлозной подложки и полимерной пленки.

Этап d-2) инкапсуляции гелевого электролита в гибкой подложке S1 может быть применен, например, в случае, когда упомянутая гибкая подложка S1 является полимерной мембраной, возможно армированной целлюлозой.

В предлагаемом изобретением способе изготовления литий-ионной батареи, определенном выше в двух вариантах, упомянутые гибкие подложки S1 и S2 могут быть использованы в качестве сепаратора и должны состоять из материала, допускающего диффузию ионов, в частности, ионов лития, но препятствующего прохождению электронов.

В одном еще более предпочтительном варианте осуществления гибкие подложки S1 и S2 согласно первому варианту или гибкая подложка S1 согласно второму варианту сделаны из бумаги. Таким образом, способ позволяет получить "чисто бумажную" гибкую батарею, которая может быть использована повторно и является экологически чистой.

Жидкий электролит, используемый в способе изготовления литий-ионной батареи по изобретению, может состоять из соли лития, растворенной в жидком растворителе, выбранном так, чтобы оптимизировать перенос и диссоциацию ионов.

Гелевый электролит, используемый в способе изготовления литий-ионной батареи по изобретению, может состоять из соли лития в жидком растворителе, превращенном в гель в результате добавления полимера, полученного, например, из одного или нескольких мономеров, выбранных из этиленоксида, пропиленоксида, метилметакрилата, метилакрилата, акрилонитрила, метакрилонитрила и винилиденфторида, причем упомянутый полимер имеет структуру линейного типа, гребенчатого типа, статистического, чередующегося или блочного сополимера, сшитого или нет.

Соль лития может быть выбрана, например, из LiPF6, LiAsF6, LiClO4, LiBF4, LiC4BO8, Li(C2F5SO2)2N, Li[(C2F5)3PF3], LiCF3SO3, LiCH3SO3, LiN(SO2CF3)2 и LiN(SO2F)2.

Жидкий растворитель может содержать одно или несколько апротонных полярных соединений, выбранных из линейных или циклических карбонатов, линейных или циклических простых эфиров, линейных или циклических сложных эфиров, линейных или циклических сульфонов, из сульфаниламидов и нитрилов. Растворитель предпочтительно состоит из по меньшей мере двух карбонатов, выбранных из этиленкарбоната, пропиленкарбоната, диметилкарбоната, диэтилкарбоната и метилэтилкарбоната.

Настоящее изобретение проиллюстрировано нижеследующими примерами, которые, однако, никоим образом его не ограничивают.

Ниже перечисляются исходные материалы, используемые в примерах:

- порошок синтетического графита (Г) со средним размером частиц 12 мкм и удельной поверхностью 9,5 м2/г,

- карбоксиметилцеллюлоза (КМЦ) со средневесовой молекулярной массой 90000 г/моль и степенью замещения 0,7,

- N-метил-2-пирролидон (NMP) и гексафторфосфат лития (LiPF6),

- поливинилиденфторид (ПВДФ),

- этиленкарбонат (ЭК), пропиленкарбонат (ПК) и диметилкарбонат (ДМК), аккумуляторного качества ("grade battery"),

- микрофибриллы целлюлозы (МФЦ) с длинами волокон от 1 до 10 мкм,

- порошок фосфата лития-железа (LiFePO4),

- углеродная сажа (УС),

- гибкая бумажная подложка толщиной 140 мкм, пористостью примерно 45% и воздухопроницаемостью, согласно методу Герли, 2 секунды/10 мл.

Все материалы использовались в том виде, в каком получены.

Пример 1

Приготовление отрицательного электрода (анода) трафаретной печатью и определение его характеристик

Этап i) способа по изобретению осуществляли три раза согласно следующим подэтапам, чтобы получить три идентичных анодных краски:

0,5 г КМЦ диспергировали в 36 мл деионизированной воды с помощью механического лопастного диспергатора, выпускаемого в продажу компанией IKA® под наименованием RW 14, в течение 5 мин при скорости 500 об/мин.

Затем скорость диспергатора снижали до 100 об/мин и в диспергатор добавляли 0,2 г МФЦ. Полученную смесь оставляли диспергироваться на 10 мин при скорости 500 об/мин.

Затем скорость диспергатора уменьшали до 100 об/мин и в диспергатор добавляли 23 г Г. Полученную смесь оставляли диспергироваться на 10 мин при скорости 500 об/мин.

После этого полученную смесь гомогенизировали 5 минут с помощью трехвалковой мельницы, выпускаемой в продажу фирмой EXACT® под торговым наименованием EXACT 50i.

Наконец, упомянутую смесь перемешивали со скоростью 3000 об/мин в течение 15 минут с помощью диспергатора, выпускаемого в продажу под наименованием CV2-S1P фирмой DISPERMAT®.

Каждая из полученных анодных красок состояла из 1 мас.% МФЦ, 2 мас.% КМЦ и 97 мас.% Г. Кроме того, массовая концентрация смеси твердых частиц в электродной краске на выходе с этапа i) составляла 40%.

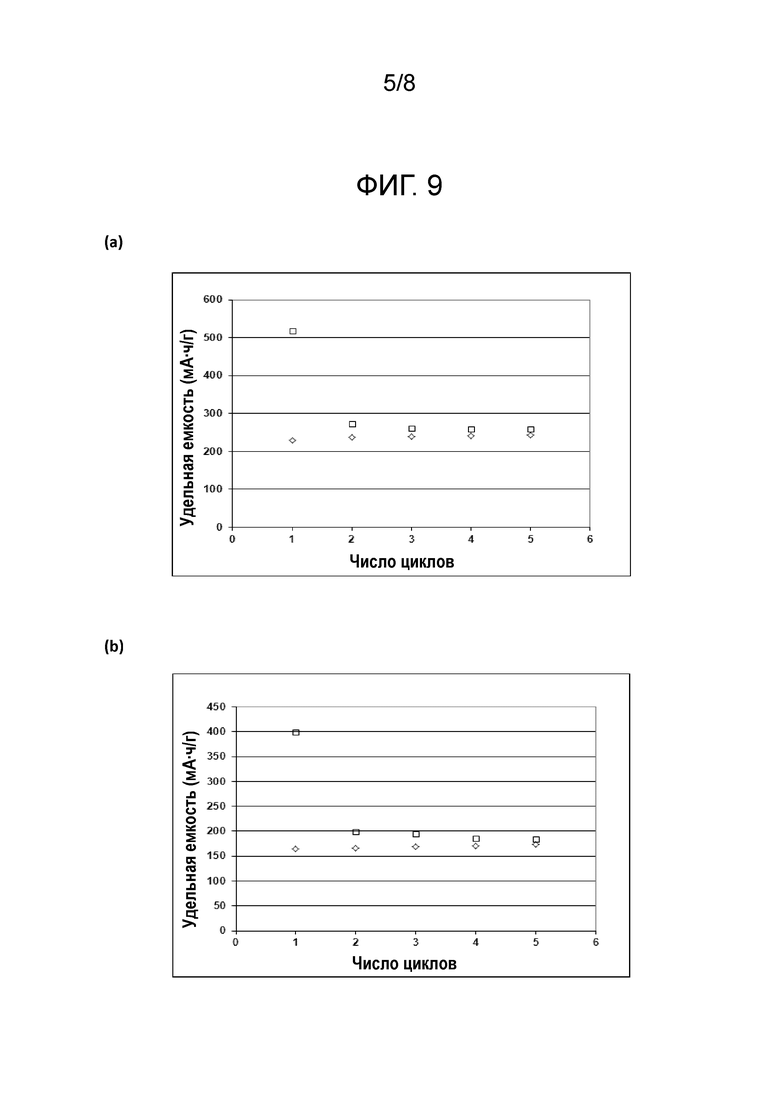

Приложенная фигура 1 показывает изменение кажущейся вязкости (в паскалях в секунду, Па⋅с) в зависимости от скорости сдвига (в обратных секундах, с-1). Кривая с полыми ромбами отражает свойства краски в состоянии покоя, а кривая с полыми квадратами показывает свойства краски после сдвига. Фигура 1 демонстрирует отсутствие петли гистерезиса между кривой краски в состоянии покоя и кривой краски после сдвига, что подтверждает связующий эффект МФЦ и диспергирующий эффект КМЦ.

Приложенная фигура 2 показывает изменение напряжения сдвига (в паскалях, Па) в зависимости от скорости сдвига (в обратных секундах, с-1). Кривая с полыми ромбами отражает свойства краски в состоянии покоя, а кривая с полыми квадратами показывает свойства краски после сдвига.

Из фигур 1 и 2 можно сделать вывод, что полученная краска имеет при скорости сдвига 1 с-1 вязкость 10 Па⋅с и пороговое напряжение сдвига 9 Па. Краску, имеющую такие характеристики, можно с успехом нанести на гибкую подложку способом печати, таким как трафаретная печать.

Печать другими методами печати, такими как флексографическая печать и глубокая печать, требует электродных красок, имеющих более низкую вязкость при скорости сдвига 1 с-1, порядка 0,01-10 Па⋅с для флексографической печати и 0,01-2 Па⋅с для глубокой печати.

Три идентичные краски, полученные на вышеописанном этапе, наносили затем методом печати согласно этапу ii) способа по изобретению.

Используемым методом печати была трафаретная печать, а в качестве гибкой подложки использовалась бумажная подложка, обычно применяемая в промышленной офсетной печати.

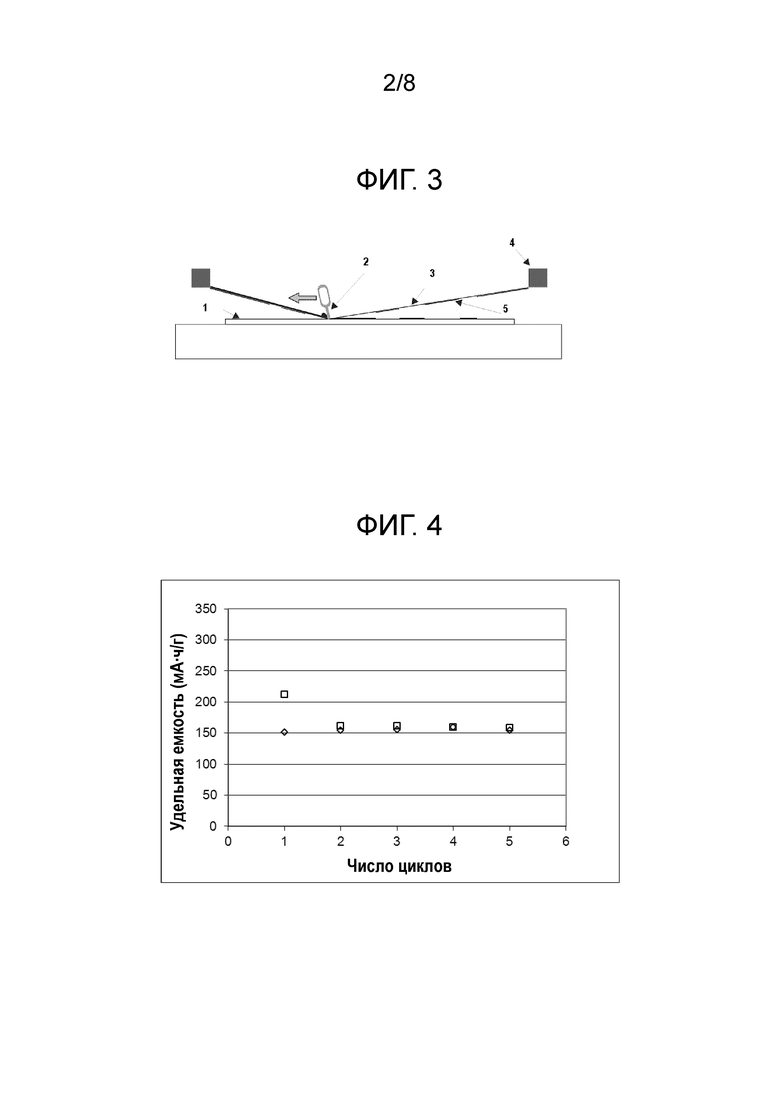

Приложенная фигура 3 показывает принцип трафаретной печати. Он основан на переносе краски на гибкую подложку 1 под давлением ракеля 2 на сетку 3 с фиксированными отверстиями ячеек 120 мкм. На сетку 3 помещают рамку 4, содержащую трафареты 5, чтобы переносить краску только на часть поверхности упомянутой гибкой подложки 1 по желаемому рисунку (узору). На этапе ii) способа по изобретению на сетку 3 наносят краску в количестве примерно 5 г, затем, подбирая подходящее давление на ракель 2 и скорость перемещения ракеля 2, краску переносят на гибкую подложку 1.

Устройство трафаретной печати, используемое в настоящей заявке, выпускается в продажу под торговым наименованием HORIZON 031 фирмой DEK®.

После печати все три анода сушили на воздухе при 90°C в течение 10 минут.

После сушки два анода подвергали каландрированию каландром, прикладывая соответственно линейное усилие 3 кг/см и 80 кг/см при температуре окружающей среды.

Третий анод не каландрировали.

Толщину каждой из анодных пленок, нанесенных на каждую гибкую подложку за единственный проход трафаретной печати, измеряли микрометром, выпускаемым в продажу под торговым наименованием M120 фирмой ADAMEL LHOMARGY®.

Измерения электропроводности полученных анодов осуществляли четырехзондовым методом, используя устройство, выпускаемое в продажу под торговым наименованием JANDEL UNIVERSAL PROBE фирмой BRIDGE TECHNOLOGY®.

Пористость анодов, полученных способом по изобретению, рассчитывали экспериментально, исходя из полного объема электрода и соответствующих объемов каждого из соединений, присутствующих в электроде. Это позволило определить свободный объем и, тем самым, пористость.

Ниже в таблице 1 показаны результаты относительно толщины электродной пленки, нанесенной на гибкую подложку, проводимости и пористости трех гибких анодов на подложке, полученных способом по изобретению.

На этапе каландрирования электроды сжимают между двумя слабо сжимающимися валиками. Как можно видеть из результатов в таблице 1, этот этап выражается в уплотнении структуры электрода, а также в уменьшении толщины электродной пленки, нанесенной на гибкую подложку, и в уменьшении пористости. Этот этап позволяет облегчить контакт частиц графита друг с другом и, таким образом, способствует электронной проводимости. Таким образом, результаты, приведенные в таблице 1, показывают, что электронная проводимость тем выше, чем значительнее давление, прикладываемое в ходе каландрирования.

От каждого электрода, полученного способом по изобретению, отбирали пластинку диаметром 8 мм. Эту пластинку сушили в вакууме при 100°C в течение 24 часов, чтобы удалить возможно присутствующие следовые количества воды. После сушки пластинку электрода вводили в перчаточный бокс в инертную атмосферу, чтобы провести электрохимические испытания, которые описываются ниже.

Электрохимические испытания на полуэлементе, в ячейке типа Swagelock®, реализовывали, используя лист лития диаметром 8 мм в качестве противоэлектрода, раствор гексафторфосфата лития (1 моль/л) в смеси ЭК:ПК:ДМК (1:1:3 по объему) в качестве электролита, пластинку микропористой полимерной мембраны диаметром 1 мм и толщиной 25 мкм, выпускаемую в продажу под торговым наименованием CELGARD® 2500, в качестве сепаратора, и полученную ранее пластинку в качестве анода.

Ячейку типа Swagelock® подвергали циклам зарядки (C) - разрядки (D) в разных режимах в интервале от 0,02 В до 1,2 В: 5 циклов в режиме C/10-D/10, 10 циклов в режиме C/5-D/5, 10 циклов в режиме C/2-D/2 и 20 циклов в режиме C-D.

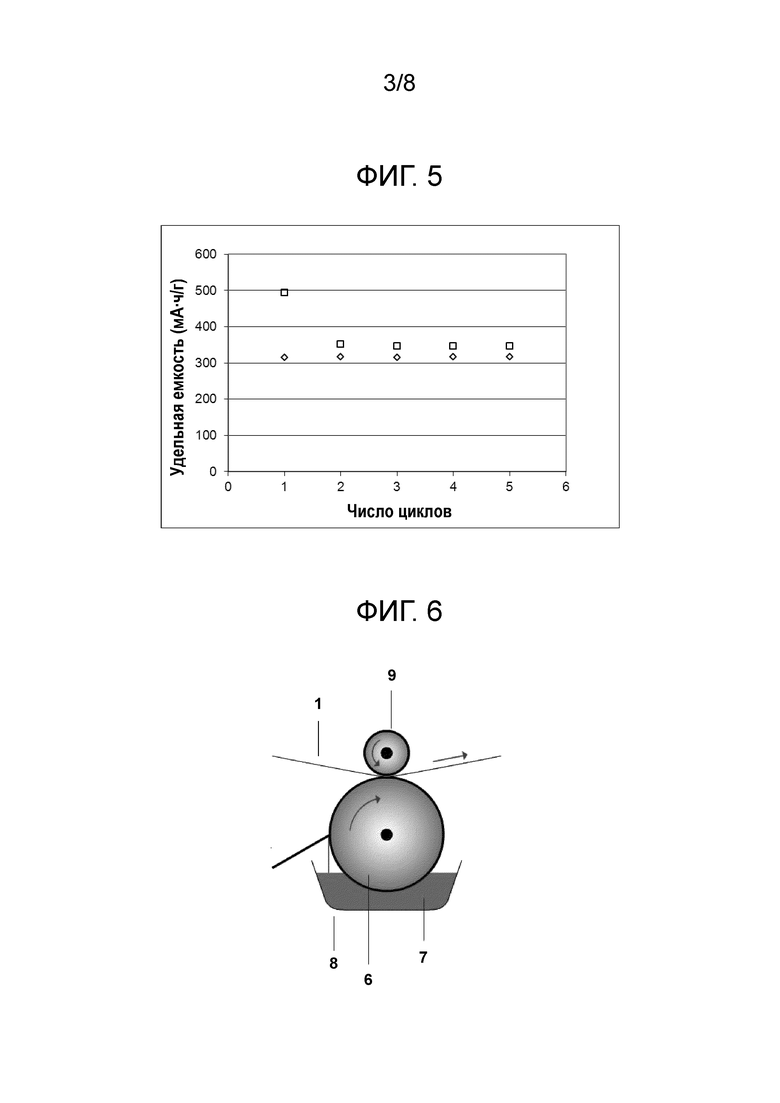

Результаты измерения удельной емкости для анодов, каландрированных при усилии 3 кг/см и 80 кг/см, представлены соответственно на приложенных фигурах 4 и 5, на которых показана удельная емкость (в мА⋅ч/г) как функция числа циклов в режиме тока C/10. На этих фигурах кривые с полыми ромбами соответствуют измерениям, проведенным во время зарядки, а кривые с полыми квадратами соответствуют измерениям, проведенным во время разрядки, причем расчет отнесен к массе активного электродного вещества (Г). Согласно фигуре 4, графитовый анод, каландрированный при линейном усилии 3 кг/см, имеет удельную емкость примерно 150 мА⋅ч/г. Согласно фигуре 5, графитовый анод, каландрированный при линейном усилии 80 кг/см, имеет удельную емкость примерно 315 мА⋅ч/г. Это значение очень близко к теоретическому значению 350 мА⋅ч/г. Кроме того, когда каландрирование проводится при 80 кг/см, удельная емкость мало зависит от тока заряда/разряда. Что касается циклируемости, то она составляет по меньшей мере 100 циклов в режимах C/5 и D/5.

Таким образом, когда этап каландрирования осуществляется при повышенном давлении, электрохимические свойства анода на подложке, полученного способом по изобретению, заметно улучшаются.

Пример 2

Приготовление отрицательных электродов (анодов) разными методами печати

2-1) Приготовление методом глубокой печати

Анодную краску готовили способом, описанным в примере 1 (этап i) способа по изобретению).

Полученная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ и 97 мас.% Г. Массовая концентрация смеси твердых частиц в электродной краске, полученной на этапе i), составляла 29%.

Затем полученную краску наносили методом печати в соответствии с этапом ii) способа по изобретению.

Краску наносили методом глубокой печати на гибкую подложку, идентичную использованной в примере 1.

Приложенная фигура 6 показывает принцип глубокой печати. В этом методе печатное изображение выгравировано прямо на поверхности сетчатого цилиндра 6, состоящего из лунок (этот цилиндр известен также под названием анилоксовый валик). Упомянутый сетчатый цилиндр 6 приводится в прямой контакт с краской 7, находящейся в лотке 8. После смазывания краской сетчатый цилиндр 6 сразу приводится в контакт с основой для печати 1 (гибкая подложка), при этом прижимной цилиндр 9 позволяет оказать подходящее давление для переноса краски 7.

Способ печати этого типа особенно хорошо подходит, когда необходимо производить электроды в больших количествах (повышенная производительность, хороший перенос краски). Однако он требует гладкой основы для печати.

Устройство глубокой печати, используемое в настоящей заявке, выпускается в продажу под торговым наименованием FLEXIPROOF 100 фирмой ERICHSEN®. Используемый сетчатый цилиндр характеризуется теоретическим объемом 50 см3/м2. Устанавливали скорость печати 25 м/мин и количество последовательных процессов печати (число проходов) 4, чтобы получить удовлетворительное и однородное покрытие.

После печати электрод сушили на воздухе при 90°C в течение 10 минут.

2-2) Приготовление методом флексографической печати

Анодную краску приготовили способом, описанным в примере 1 (этап i) способа по изобретению).

Полученная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ и 97 мас.% Г. Массовая концентрация смеси твердых частиц в электродной краске, полученной на этапе i), составляла 29%, как и в описанном выше способе глубокой печати.

Затем полученную краску наносили в соответствии с этапом ii) способа по изобретению методом флексографической печати на гибкую подложку, идентичную той, какая использовалась в примере 1.

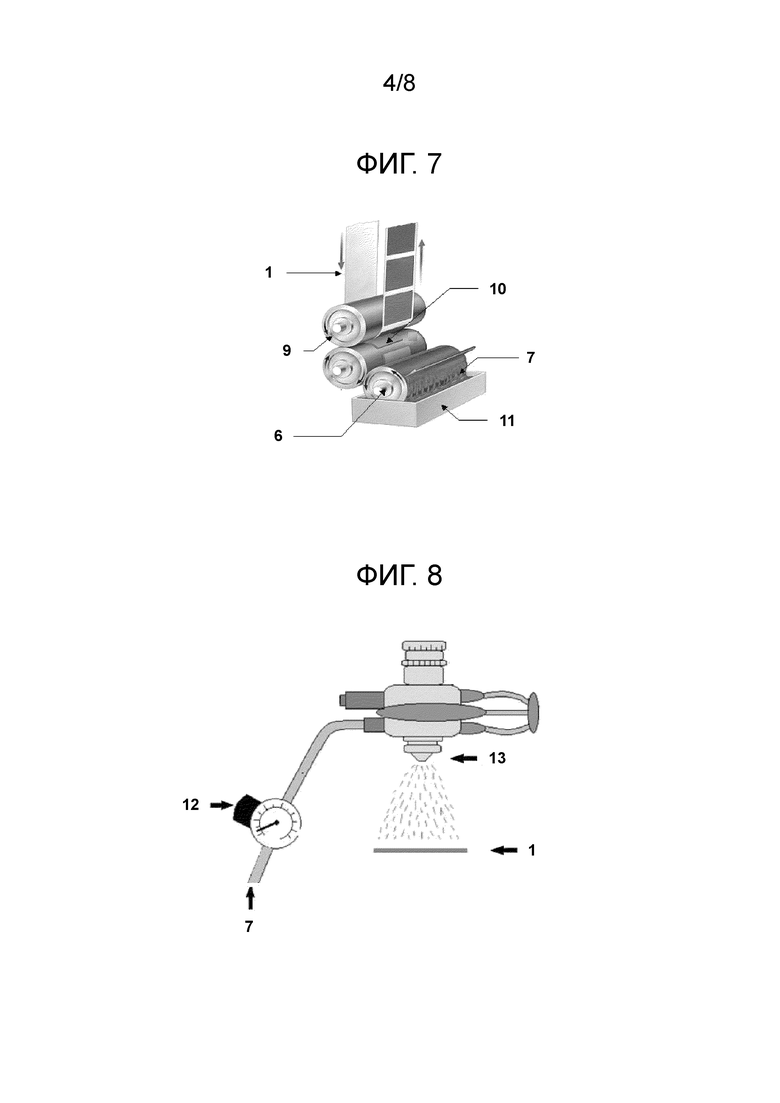

Приложенная фигура 7 показывает принцип флексографической печати. Этот способ близок к системе ротационной тампопечати. Краску 7 наносят на рельефы сжимающегося клише 10 (тампона) посредством сетчатого цилиндра 6, состоящего из лунок с размером, подходящим для желаемого типа печати (этот цилиндр известен также под названием анилоксовый валик), причем упомянутый сетчатый цилиндр 6 приводится в прямой контакт с краской 7, находящейся в ракельной камере 11. Рельефы клише имеют желаемую форму печати. После смазывания краской клише 10 приводят в контакт с основой для печати 1 (гибкая подложка) с помощью прижимного цилиндра 9.

Этот способ очень гибок в применении, так как сжимающееся клише способно адаптироваться к самым разным основам для печати (гофрированный картон, пластмассовая пленка и т.д.).

Устройство флексографической печати, используемое в настоящей заявке, выпускается в продажу под торговым наименованием FLEXIPROOF 100 фирмой ERICHSEN®. Используемый сетчатый цилиндр характеризуется теоретическим объемом 50 см3/м2. Устанавливали скорость печати 25 м/мин и количество последовательных процессов печати (число проходов) 4, чтобы получить удовлетворительное и однородное покрытие.

После печати электрод сушили на воздухе при 90°C в течение 10 минут.

2-3) Приготовление методом нанесения напылением

Анодную краску приготовили способом, описанным в примере 1 (этап i) способа по изобретению).

Полученная краска состояла из 4 мас.% МФЦ и 96 мас.% Г. Массовая концентрация смеси твердых частиц в электродной краске, полученной на этапе i), составляла 25%.

Затем полученную краску наносили напылением в соответствии с этапом ii) способа по изобретению на гибкую подложку, идентичную той, какая использовалась в примере 1.

Приложенная фигура 8 показывает принцип метода нанесения напылением. Используемая система состоит из насоса 12 высокого давления, работающего в интервале давлений от 150 до 200 бар и позволяющего перемещать краску 7 к соплу 13. Сопло 13 имеет эллиптическое сечение с площадью прохода примерно 0,30 мм2. Краска 7 распределяется в виде мелких капелек и выбрасывается к гибкой подложке 1, находящейся примерно в 30-40 см от сопла 13.

Устройство нанесения напылением, используемое в настоящей заявке, выпускается в продажу под торговым наименованием PROJECT PRO 119 фирмой WAGNER®.

Число последовательных операций напыления (число проходов) было установлено на 8, чтобы получить удовлетворительное и однородное покрытие.

После печати электрод сушили на воздухе при 90°C в течение 10 минут.

2-4) Определение характеристик

Ниже в таблице 2 представлены результаты относительно толщины электродной пленки, нанесенной на гибкую подложку, проводимости и пористости трех гибких анодов на подложке, полученных способом по изобретению.

Результаты, приведенные в таблице 2, показывают, что глубокая печать позволяет нанести большее количество краски по сравнению с флексографической печатью (26 мкм вместо 10 мкм) при одинаковом числе проходов (4). Действительно, глубокая печать позволяет прямой перенос краски с анилоксового валика на гибкую подложку без использования печатного клише. Однако способом флексографической печати можно достичь большей толщины покрытия, если увеличить число проходов.

Кроме того, электрод, напечатанный способом глубокой печати, имеет более высокую электронную проводимость, чем электрод, напечатанный методом флексографической печати (143 См/м против 76 См/м), и сопоставимую с проводимостью, получаемой с электродом, напечатанным методом трафаретной печати и подвергнутым каландрированию при усилии 3 кг/см (145 См/м).

Что касается нанесения напылением, толщина является намного большей (400 мкм) по сравнению с глубокой печатью и флексографической печатью, даже если удвоить число проходов. Электрод, полученный напылением, обнаруживает более высокую электронную проводимость (244 См/м), улучшенную по сравнению с проводимостью, полученной с электродом, напечатанным методом трафаретной печати и подвергнутым каландрированию при усилии 3 кг/см (145 См/м), или с электродом, полученным методом глубокой печати (145 См/м).

Для улучшения результатов, полученных выше методом флексографической печати, и/или глубокой печати, и/или методом нанесения напылением, можно предусмотреть этап каландрирования, который описан в примере 1.

С точки зрения производственных расходов трафаретная печать более адаптирована к разовой печати и получению электродов в малом количестве (одна пластина электрода за другой), так как скорость не такая высокая, как при флексографической или глубокой печати.

Флексографическая печать предпочтительно применяется для промежуточных тиражей, так как она позволяет более высокий темп производства, и клише (тампон) можно легко менять.

Что касается глубокой печати, она больше подходит для длительного производства электродов в больших количествах, так как гравирование сетчатого цилиндра является дорогостоящим и со временем требует включения определенной амортизации в стоимость производства.

Нанесение напылением имеет преимущества при неселективном осаждении на большие поверхности.

Кроме того, с полученными выше анодами проводили электрохимические испытания на полуэлементе в ячейке типа Swagelock® той же конфигурации, которая описана в примере 1.

Результаты измерения удельной емкости, соответствующие режиму C/10, приведены соответственно на приложенных фигурах 9a, 9b и 9c, которые показывают зависимость удельной емкости (в мА⋅ч/г) от числа циклов для электрода, полученного методом глубокой печати, электрода, полученного методом флексографической печати, и электрода, полученного напылением. На этих фигурах кривые с полыми ромбами соответствуют измерениям, проведенным во время зарядки, а кривые с полыми квадратами соответствуют измерениям, проведенным во время разрядки, при этом расчеты выражены на массу активного электродного вещества (Г).

Эти результаты показывают, что анод, полученный способом по изобретению, имеет удельную емкость примерно 210 мА⋅ч/г, когда он нанесен глубокой печатью, примерно 150 мА⋅ч/г, когда он нанесен флексографической печатью, и примерно 250 мА⋅ч/г, когда он получен напылением. Эти значения удельной емкости близки и даже лучше значения удельной емкости, измеренной для анода, напечатанного трафаретной печатью и каландрированного при 3 кг/см, который описан в примере 1 (150 мА⋅ч/г). Кроме того, упомянутые значения можно улучшить, если добавить этап каландрирования, который описан в примере 1.

Пример 3

Приготовление положительных электродов (катодов) и определение их характеристик

Этап i) способа по изобретению осуществляли в соответствии со следующими подэтапами:

0,5 г КМЦ диспергировали в 36 мл деионизированной воды с помощью механического лопастного диспергатора, описанного в примере 1, в течение 5 мин при скорости 500 об/мин.

Затем скорость диспергатора снижали до 100 об/мин и в диспергатор добавляли 0,2 г МФЦ. Полученную смесь продолжали диспергировать в течение 10 мин на скорости 500 об/мин.

Затем скорость диспергатора снова снижали до 100 об/мин и в диспергатор добавляли 17 г LFP и 6 г УС. Полученную смесь продолжали диспергировать в течение 10 мин на скорости 500 об/мин.

Наконец, упомянутую смесь перемешивали со скоростью 3000 об/мин в течение 15 минут, также с помощью диспергатора, описанного в примере 1.

Полученная катодная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ, 70 мас.% LFP и 27 мас.% УС. Кроме того, массовая концентрация смеси твердых частиц в электродной краске после этапа i) составляла 40%.

Полученная краска имеет вязкость 56 Па⋅с при скорости сдвига 1 с-1 и пороговое напряжение сдвига 46 Па. Краску, имеющую такие характеристики, можно с успехом нанести на гибкую подложку методом печати, таким как трафаретная печать.

Краску, полученную на вышеописанном этапе, наносили затем в соответствии с этапом ii) способа по изобретению посредством трафаретной печати на гибкую подложку, идентичную использованной в примере 1.

После печати электрод сушили на воздухе при 90°C в течение 10 минут.

Измерения толщины электродной пленки, нанесенной на гибкую подложку за один проход трафаретной печати, измерения электропроводности и пористости катодов осуществляли, как описано в примере 1, результаты приведены ниже в таблице 3.

без каландрирования

Кроме того, с полученными выше катодами проводили электрохимические испытания на полуэлементе в ячейке типа Swagelock® той же конфигурации, которая описана в примере 1 (за исключением того, что касается циклов зарядки (C) - разрядки (D), которые осуществляли в диапазоне напряжений от 2,1 В до 4 В).

Результаты измерений удельной емкости, соответствующей режиму C/10, приведены на приложенной фигуре 10, где удельная емкость (в мА⋅ч/г) показана как функция числа циклов. На этой фигуре кривая с полыми ромбами соответствует измерениям, проведенным во время зарядки, а кривая с полыми квадратами соответствует измерениям, проведенным во время разрядки, при этом расчеты выражены на массу активного электродного вещества (LFP).

Эти результаты показывают, что катоды, полученные согласно вышеуказанной методике, имеют удельную емкость примерно 140 мА⋅ч/г (в расчете на массу активного вещества LFP), причем эта удельная емкость близка к теоретической удельной емкости LFP, составляющей 170 мА⋅ч/г.

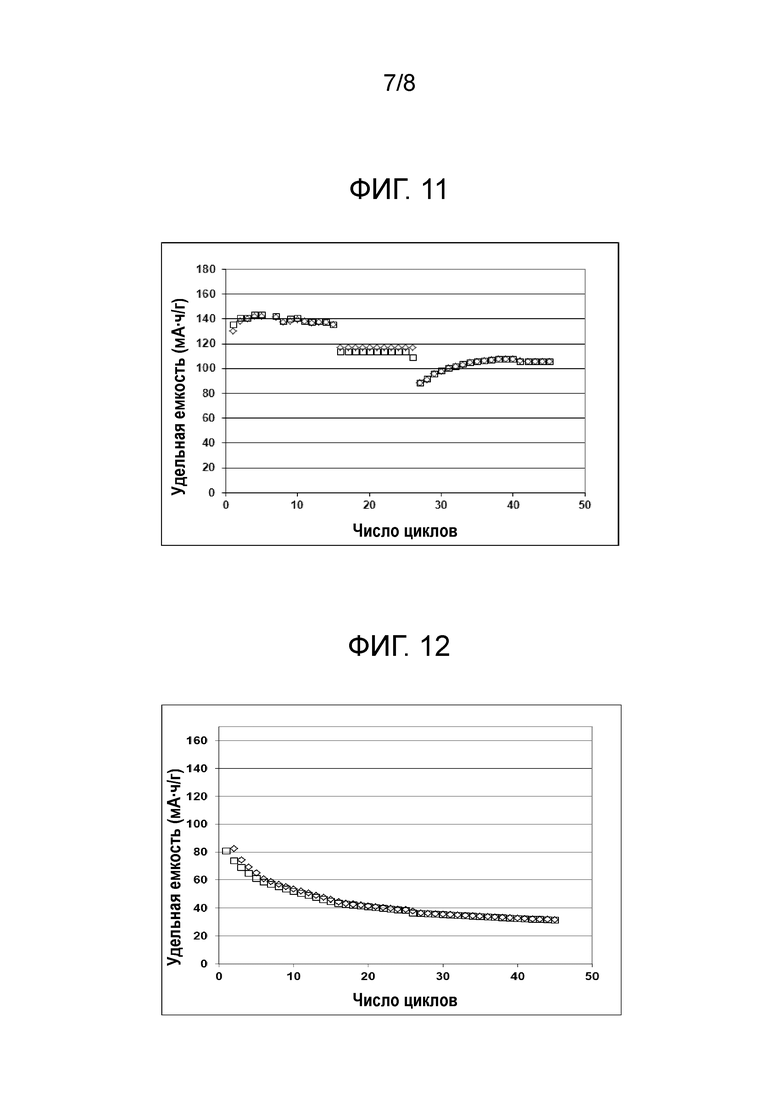

Кроме того, на приложенной фигуре 11 приведены результаты измерения удельной емкости, соответствующие режимам C/10, C/5, C/2 и C, причем удельная емкость (в мА⋅ч/г) показана как функция числа циклов. На этой фигуре кривые с полыми ромбами соответствуют измерениям, проведенным во время зарядки, а кривые с полыми квадратами соответствуют измерениям, проведенным во время разрядки, при этом расчеты выражены на массу активного электродного вещества (LFP).

Фигура 11 показывает, что удельная емкость слабо зависит от тока заряда/разряда.

Пример 4

Приготовление положительных электродов (катодов) разными методами печати

4-1) Приготовление методом глубокой печати

Катодную краску готовили способом, описанным в примере 3 (этап i) способа по изобретению).

Полученная катодная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ, 70 мас.% LFP и 27 мас.% УС. Массовая концентрация смеси твердых частиц в электродной краске, приготовленной на этапе i), составляла 36%.

Затем полученную краску наносили согласно этапу ii) способа по изобретению посредством глубокой печати, как описано в примере 2, на гибкую подложку, идентичную использованной в примере 1.

После печати электрод сушили на воздухе при 90°C в течение 10 минут.

4-2) Приготовление методом флексографической печати

Катодную краску приготовили способом, описанным в примере 3 (этап i) способа по изобретению).

Полученная катодная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ, 70 мас.% LFP и 27 мас.% УС. Массовая концентрация смеси твердых частиц в электродной краске, полученной на этапе i), составляла 30%.

Затем полученную краску наносили в соответствии с этапом ii) способа по изобретению методом флексографической печати, который описан выше в примере 2, на гибкую подложку, идентичную использованной в примере 1.

После печати электрод сушили на воздухе при 90°C в течение 10 минут.

4-3) Определение характеристик

Ниже в таблице 4 представлены результаты относительно толщины электродной пленки, нанесенной на гибкую подложку, проводимости и пористости трех гибких анодов на подложке, полученных способом по изобретению.

Как было обнаружено при приготовлении анодов, значения толщин катодной пленки, нанесенной на гибкую подложку, показывают, что применение глубокой печати позволяет нанести большее количество краски по сравнению с флексографической печатью. Кроме того, катод, полученный глубокой печатью, имеет более высокую электронную проводимость, чем катод, полученный флексографической печатью. Это может объясняться тем, что в случае глубокой печати осаждение является более значительным и позволяет в результате покрыть все шероховатости печатной основы. Увеличение числа последовательных операций печати (число проходов) при флексографической печати позволило бы улучшить электронную проводимость катода.

Для улучшения полученных результатов можно также предусмотреть этап каландрирования, как описано в примере 1.

Пример 5

Изготовление так называемой «двусторонней» литий-ионной батареи, содержащей положительный электрод и отрицательный электрод, полученные трафаретной печатью

5-1) Приготовление гибкого отрицательного электрода с подложкой в соответствии с этапом a) способа по второму объекту изобретения

Анодную краску приготовили способом, описанным в примере 1 (этап i) способа по первому объекту изобретения).

В этом случае полученная анодная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ и 97 мас.% Г. Кроме того, массовая концентрация смеси твердых частиц в электродной краске после этапа i) составляла 40%.

Затем анодную краску наносили трафаретной печатью на одну из сторон гибкой подложки S1, идентичной подложке, использованной в примере 1, чтобы получить анодную пленку F1, нанесенную на одну из сторон упомянутой гибкой подложки S1 (этап ii) способа по первому объекту изобретения).

После печати электрод (F1-S1) сушили на воздухе при 90°C в течение 10 минут (этап iii способа по первому объекту изобретения).

5-2) Приготовление гибкого положительного электрода с подложкой в соответствии с этапом b) способа по второму объекту изобретения

Катодную краску получали способом, описанным в примере 3 (этап i) способа по первому объекту изобретения).

Полученная катодная краска состояла из 1 мас.% МФЦ, 2 мас.% КМЦ, 70 мас.% LFP и 27 мас.% УС. Массовая концентрация смеси твердых частиц в электродной краске после этапа i) составляла 40%.

Затем катодную краску наносили трафаретной печатью на другую сторону гибкой подложки S1, чтобы получить катодную пленку F2, нанесенную на другую сторону упомянутой гибкой подложки S1 (этап ii) способа по первому объекту изобретения).

После печати систему (F1-S1-F2), содержащую положительный и отрицательный электроды, сушили на воздухе при 90°C в течение 10 минут.

5-3) Пропитка электродов согласно этапу d-1) способа по второму объекту изобретения

Электроды пропитывали раствором гексафторфосфата лития (1 моль/л) в смеси ЭК:ПК:ДМК (1:1:3 по объему) в качестве жидкого электролита.

Двусторонняя печать является быстрой и позволяет избежать этапа сборки электродов.

5-4) Определение характеристик

Анодная пленка F1 имела толщину примерно 34 мкм, а катодная пленка F2 имела толщину примерно 89 мкм.

Из системы F1-S1-F2 отбирали образец в виде пластинки диаметром 8 мм и сушили в вакууме при 100°C в течение 24 часов, чтобы удалить возможно присутствующие следовые количества воды.

Электрохимические испытания на собранной батарее проводили в ячейке типа Swagelock®, используя полученную ранее пластинку, пропитанную раствором гексафторфосфата лития (1 моль/л) в ЭК:ПК:ДМК (1:1:3 по объему) в качестве жидкого электролита.

Результаты измерений удельной емкости, соответствующие режимам C/10, C/5, C/2 и C, приведены на приложенной фигуре 12, на которой показана зависимость удельной емкости (в мА⋅ч/г) как функция числа циклов. На этой фигуре кривая с полыми ромбами соответствует измерениям, проведенным во время зарядки, а кривая с полыми квадратами соответствует измерениям, проведенным во время разрядки, при этом расчеты выражены на массу активного электродного вещества (LFP).

Фигура 12 показывает, что батарея, изготовленная способом по второму объекту изобретения, работает и способна выдерживать циклы зарядки и разрядки как при низкой силе тока (C/10), так и при более высокой силе тока (C). Удельная емкость, измеренная в расчете на массу активного вещества LFP, имеет величину примерно 80 мА⋅ч/г, что можно легко улучшить, в частности, путем добавления этапа каландрирования iv).

Сравнительный пример 1

Краску, предназначенную для получения катода не по изобретению, приготовили следующим образом:

3 г ПВДФ диспергировали в 18 мл NMP с помощью механического лопастного диспергатора, описанного в примере 1, в течение 5 мин на скорости 500 об/мин.

Затем скорость диспергатора снижали до 100 об/мин и в диспергатор добавляли 14 г LFP и 5 г УС. Затем полученную смесь перемешивали 10 мин на скорости 500 об/мин, затем 15 минут на скорости 3000 об/мин.

Полученная краска состояла из 12 мас.% ПВДФ, 65 мас.% LFP и 23 мас.% УС. Кроме того, массовая концентрация смеси твердых частиц в электродной краске составляла 55%.

Полученная краска имела вязкость при нулевом сдвиге примерно 10 Па∙с. Краску, имеющую такие характеристики, можно с успехом нанести на гибкую подложку методом печати, таким как трафаретная печать, или методом обмазки.

Так как связующее ПВДФ является токсичным, этап переноса катодной краски, содержащей упомянутое связующее ПВДФ, методом трафаретной печати на гибкую подложку требует наличия вытяжки. Так как опытная установка трафаретной печати, используемая в настоящей заявке, имеет предпромышленный масштаб, ее нельзя поместить под вытяжку. Поэтому, чтобы работать в условиях оптимальной безопасности, авторы настоящей заявки смоделировали упомянутый способ трафаретной печати с помощью небольшого промазочного устройства.

Итак, приготовленную выше краску наносили на гибкую подложку, идентичную той, которая использовалась в примерах 1-5, методом обмазки, используя устройство для вытягивания пленки (фильмограф), выпускаемое в продажу под торговым наименованием 360 фирмой ERICHSEN®. Это устройство можно поместить в вытяжной шкаф, оно имеет центральный резервуар (6×2×2 см), снабженный четырьмя боковыми отверстиями 30, 60, 90 и 120 мкм соответственно, позволяющими нанести покрытие заданной толщины на подложку. В резервуар вводят несколько миллилитров краски, причем отверстие для желаемого нанесения располагают напротив направления покрытия. Затем фильмограф перемещают вручную вдоль покрываемой подложки.

После обмазки электрод сушили на воздухе при 90°C в течение 10 минут.

Чтобы можно было сравнивать катод из примера 3, изготовленный способом по изобретению, с катодом, который изготовленным способом не по изобретению, на гибкую подложку была нанесена катодная пленка такой же толщины (35 мкм).

Измерения толщины электродной пленки, нанесенной на гибкую подложку после единственного прохода обмазки, измерения электропроводности и пористости катода осуществлялись как описано в примере 1, результаты приведены ниже в таблице 5. Напомним, что значения, полученные с катодом из примера 3, приведены в первой строке указанной таблицы.

Из таблицы 5 можно сделать вывод, что для того, чтобы получить электрод на подложке такой же толщины (140+35=175 мкм), что и электрод по изобретению, с эквивалентными с точки зрения проводимости и пористости физико-химическими свойствами, обычное связующее ПВДФ должно присутствовать в электродной краске в количестве, в четыре раза большем, чем смесь связующее/дефлокулянт, присутствующая в электродной краске по изобретению.

Авторы настоящей заявки попробовали составить краску всего с 1-3% связующего ПВДФ. Однако эта краска не имела надлежащих реологических характеристик, чтобы ее можно было нанести на гибкую подложку способом печати или обмазки.

Кроме того, по сравнению с методом трафаретной печати использованный метод обмазки вручную не позволяет равномерно нанести электродную пленку на гибкую подложку. Это вводит более значительные погрешности измерений в рассчитанные значения толщины электродной пленки, проводимости и пористости электрода.

Кроме того, со сравнительным катодом, полученным выше, проводили электрохимические испытания на полуэлементе в ячейке типа Swagelock® той же конструкции, которая описана в примере 1.

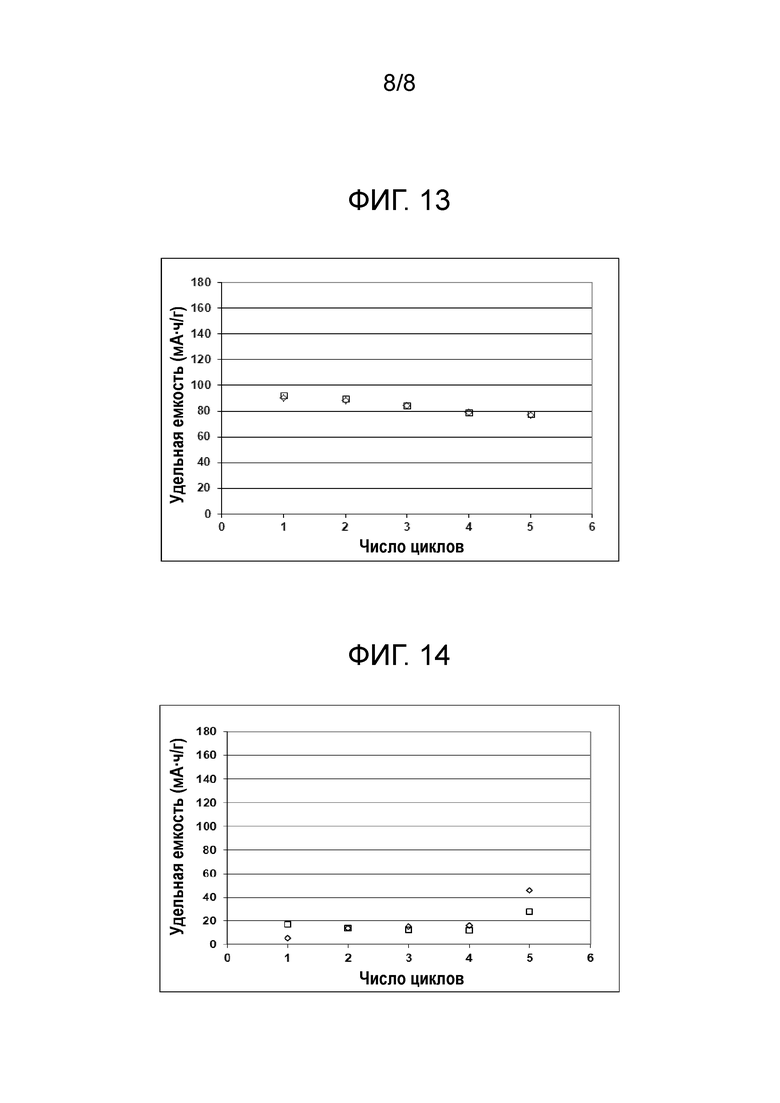

Результаты измерений удельной емкости, соответствующие режиму C/10, приведены на приложенной фигуре 13, где удельная емкость (в мА⋅ч/г) показана как функция числа циклов. На этой фигуре кривая с полыми ромбами соответствует измерениям, проведенным во время зарядки, а кривая с полыми квадратами соответствует измерениям, проведенным во время разрядки, при этом расчеты выражены на массу активного электродного вещества (LFP).

Эти результаты показывают, что катоды не по изобретению, то есть полученные обмазкой согласно вышеуказанной процедуре, имеют удельную емкость примерно 80 мА⋅ч/г (в расчете на массу активного вещества LFP), то есть эта удельная емкость заметно ниже емкости электрода на подложке, полученного способом по изобретению. Кроме того, наблюдается меньшая стабильность при циклировании.

Сравнительный пример 2

В отличие от методов печати и обмазки, метод фильтрации, описанный в патентной заявке FR 2981206 A1, позволяет получить самоподдерживающиеся электроды, то есть без подложки.

Катод получали способом, описанным в FR 2981206 A1, исходя из смеси твердых частиц, содержащей 10 мас.% МФЦ, 2 мас.% КМЦ, 68 мас.% LFP и 20 мас.% УС. Массовая концентрация смеси твердых частиц в водной суспензии составляла 2%.

В качестве фильтрующей ткани использовали тонкое нейлоновое полотно с размером ячеек 33 мкм. После прессования и сушки водной массы был получен гибкий самоподдерживающийся катод.

Чтобы можно было сравнивать катод на подложке по настоящему изобретению, полученный по примеру 3, с катодом, полученным выше и не являющимся частью изобретения, эти два катода были приготовлены с эквивалентными полными толщинами примерно 175 мкм.

Измерения толщины, электропроводности и пористости катода осуществлялись, как описано в примере 1, они приведены ниже в таблице 6. Напомним, что значения, полученные с катодом из примера 3, представлены в первой строке указанной таблицы.

Из таблицы 6 можно сделать вывод, что самоподдерживающийся электрод, полученный способом фильтрации согласно уровню техники и имеющий такую же толщину, что и электрод на подложке по изобретению, требует по меньшей мере в четыре раза большего количества смеси связующее/дефлокулянт. Кроме того, даже с повышенными количествами смеси связующее/дефлокулянт физико-химические свойства катода хуже с точки зрения проводимости.

Кроме того, по сравнению с методом трафаретной печати, метод фильтрации является более медленным и требует применения больших объемов воды, то есть очень низкой массовой концентрации смеси твердых частиц в водной фазе (2%) для облегчения фильтрации.

С изготовленным выше катодом не по изобретению проводили электрохимические испытания на полуэлементе в ячейке типа Swagelock® той же конструкции, которая описана в примере 1.

Результаты измерений удельной емкости, соответствующие режиму C/10, приведены на приложенной фигуре 14, где удельная емкость (в мА⋅ч/г) показана как функция числа циклов. На этой фигуре кривая с полыми ромбами соответствует измерениям, проведенным во время зарядки, а кривая с полыми квадратами соответствует измерениям, проведенным во время разрядки, при этом расчеты выражены на массу активного электродного вещества (LFP).

Эти результаты показывают, что катоды не по изобретению, то есть полученные фильтрацией, имеют удельную емкость примерно 46 мА∙ч/г (в расчете на массу активного вещества LFP), то есть эта удельная емкость заметно ниже емкости, полученной с электродом на подложке по изобретению. Кроме того, отмечается некоторая нестабильность при циклировании.

Кроме того, в заявке FR 2981206 A1 для изготовления катода используется добавка, такая как гидрат сульфата алюминия. Эта добавка позволяет улучшить сродство между связующим (лигноцеллюлозный материал) и придающей электронную проводимость добавкой (углеродная сажа). Катод, описанный в FR 2981206 A1, содержит 60% LFP, 24% УС, 0,6% КМЦ, 15% рафинированных волокон целлюлозы и 0,4% гидрата сульфата алюминия. В этом случае полученная удельная емкость улучшается (55 мА⋅ч/г), а стабильность при циклировании хорошая. Однако эта удельная емкость заметно ниже емкости, получаемой при способе печати по изобретению (140 мА⋅ч/г).

Таким образом, способ по изобретению позволяет, с одной стороны, улучшить электрохимические характеристики, а, с другой стороны, эти характеристики достигаются без таких добавок, как гидрат сульфата алюминия.

Результаты, представленные выше в различных примерах, показывают, что способ печати по изобретению позволяет получить гибкий электрод на подложке, имеющий лучшие электрохимические характеристики с точки зрения удельной емкости и стабильности при циклировании, а также хорошую проводимость. Кроме того, упомянутый способ обходится без использования органических растворителей, пластификаторов, обычных полимерных связующих, не безвредных для экологии, причем он позволяет:

- изготавливать электроды за значительно меньшее время, примерно 3 минуты, тогда как продолжительность изготовления способом фильтрации составляет примерно 10 минут на электрод,

- высокую избирательность места нанесения, что невозможно с методами обмазки и фильтрации,

- получение многослойного покрытия,

- получение двустороннего покрытия, позволяющее избежать фазы сборки электродов и сепаратора при изготовлении комплектной батареи, и

- легкую разборку по окончании срока службы электрода путем повторного диспергирования в воде.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕЗАРЯЖАЕМЫЕ ЭЛЕМЕНТЫ ПИТАНИЯ | 2017 |

|

RU2756685C2 |

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

| СПОСОБ ОДНОСЛОЙНОЙ ПЕЧАТИ НА БУМАЖНОЙ ОБЕРТКЕ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2580276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ДЛЯ ПЕЧАТИ, А ТАКЖЕ ДЕКОРАТИВНОЙ ПАНЕЛИ С ПРЯМОЙ ПЕЧАТЬЮ | 2013 |

|

RU2618070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| СПОСОБ ПЕЧАТИ ЭЛЕМЕНТА ЗАЩИТЫ ОТ ПОДДЕЛОК И ЭЛЕМЕНТ ЗАЩИТЫ | 2004 |

|

RU2326005C2 |

| РАМАНОВСКИЕ МАРКЕРЫ | 2020 |

|

RU2813547C2 |

| ПЕЧАТНЫЙ МАТЕРИАЛ | 2013 |

|

RU2608415C2 |

| ДАТЧИК, СОДЕРЖАЩИЙ ОКСИД МАРГАНЦА (III) В КАЧЕСТВЕ КАТАЛИЗАТОРА, И СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА | 2014 |

|

RU2577560C2 |

| БЕЗВОДНЫЙ ПОРОШКООБРАЗНЫЙ КОНЦЕНТРАТ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДНЫХ ТИПОГРАФИЧЕСКИХ КРАСОК ИЛИ ЛАКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2078785C1 |

Изобретение относится к способу печати или нанесения напылением для изготовления гибкого электрода на подложке. Способ получения гибкого электрода на подложке включает следующие этапы: i) приготовления электродной краски путем диспергирования смеси твердых частиц в водной фазе, смесь твердых частиц содержит: одно активное электродное вещество в количестве от 70 до 99,5 мас.% от полной массы смеси твердых частиц, одно связующее, содержащее лигноцеллюлозный материал, в количестве от 0,5 до 30 мас.% от полной массы смеси твердых частиц, смесь твердых частиц составляет по меньшей мере 25 мас.% от полной массы электродной краски; ii) этап переноса электродной краски на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением, причем гибкая подложка выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, необязательно армированной целлюлозой; и iii) этап сушки для получения гибкого электрода на подложке. Изобретение позволяет получать мягкие литиевые батареи, имеющие хорошие электрохимические характеристики и легкие в сборке. 3 н. и 16 з.п. ф-лы, 6 табл., 14 ил.

1. Способ получения гибкого электрода на подложке, содержащего по меньшей мере одно активное электродное вещество, по меньшей мере одно связующее и по меньшей мере одну гибкую подложку, включающий по меньшей мере следующие этапы:

i) этап приготовления электродной краски путем диспергирования смеси твердых частиц в водной фазе, причем упомянутая смесь твердых частиц содержит:

- по меньшей мере одно активное электродное вещество в количестве, варьирующем от 70 до 99,5 мас.% от полной массы смеси твердых частиц,

- по меньшей мере одно связующее, содержащее лигноцеллюлозный материал, в количестве, варьирующем от 0,5 до 30 мас.% от полной массы смеси твердых частиц,

причем упомянутая смесь твердых частиц составляет по меньшей мере 25 мас.% от полной массы электродной краски;

ii) этап переноса полученной ранее на этапе i) электродной краски на по меньшей мере часть одной из сторон гибкой подложки методом печати или нанесения напылением, причем упомянутая гибкая подложка выбрана из целлюлозной подложки, полимерной пленки и полимерной мембраны, необязательно армированной целлюлозой; и

iii) этап сушки для получения гибкого электрода на подложке, содержащего гибкую подложку и электродную пленку, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки.

2. Способ по п. 1, отличающийся тем, что лигноцеллюлозный материал выбран из волокон целлюлозы, рафинированных волокон целлюлозы, микрофибрилл целлюлозы, нанофибрилл целлюлозы и лигнина.

3. Способ по п. 1 или 2, отличающийся тем, что связующее, содержащее лигноцеллюлозный материал, составляет от 0,5 до 1,5 мас.% от полной массы смеси твердых частиц.

4. Способ по пп. 1, 2 или 3, отличающийся тем, что на этапе i) в водную суспензию вводят дефлокулянт волокон.

5. Способ по п. 4, отличающийся тем, что дефлокулянт выбран из карбоксиметилцеллюлозы (КМЦ), крахмала, модифицированного крахмала и одной из их смесей.

6. Способ по п. 4 или 5, отличающийся тем, что дефлокулянт волокон составляет от 0,5 до 2,5 мас.% от полной массы смеси твердых частиц.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что в водную суспензию этапа i) вводят придающую электронную проводимость добавку.

8. Способ по п. 7, отличающийся тем, что придающая электронную проводимость добавка выбрана из углеродной сажи, суперчистого углерода, ацетиленовой сажи, углеродных волокон и нановолокон, углеродных нанотрубок, металлических частиц и волокон и одной из их смесей.

9. Способ по п. 7 или 8, отличающийся тем, что придающая электронную проводимость добавка составляет от 25 до 35 мас.% от полной массы смеси твердых частиц.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что массовая концентрация смеси твердых частиц в электродной краске на выходе с этапа i) варьирует от 28 до 42%.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что используемый метод печати выбран из трафаретной печати, флексографической печати и глубокой печати.

12. Способ по пп. 4-11, отличающийся тем, что диспергирование смеси твердых частиц в водной фазе на этапе i) осуществляют согласно следующим подэтапам:

i-1) дефлокулянт и водную фазу смешивают и диспергируют с помощью механического лопастного диспергатора в течение периода, варьирующего от 2 до 10 мин, со скоростью, варьирующей от 450 до 550 об/мин,

i-2) в полученную ранее на этапе i-1) смесь добавляют связующее, содержащее лигноцеллюлозный материал, затем полученную смесь диспергируют в течение периода, варьирующего от 5 до 20 мин, со скоростью, варьирующей от 450 до 550 об/мин,

i-3) в полученную ранее на этапе i-2) смесь добавляют активное электродное вещество и, необязательно, придающую электронную проводимость добавку, затем полученную смесь диспергируют в течение периода, варьирующего от 5 до 20 мин, со скоростью, варьирующей от 450 до 550 об/мин,

i-4) полученную на этапе i-3) смесь перемешивают механически с помощью механического лопастного диспергатора в течение периода, варьирующего от 10 до 25 мин, со скоростью, варьирующей от 2500 до 3500 об/мин.

13. Способ по п. 12, отличающийся тем, что, когда на этапе i-3) используют активное анодное вещество, полученную на этапе i-3) смесь гомогенизируют на дополнительном подэтапе в трехвалковой мельнице в течение периода, варьирующего от 5 до 10 минут, перед началом этапа i-4).

14. Способ по любому из предшествующих пунктов, отличающийся тем, что электродная пленка, нанесенная на по меньшей мере часть одной из сторон упомянутой подложки, имеет толщину, варьирующую от 30 до 100 мкм.

15. Способ по любому из предшествующих пунктов, отличающийся тем, что он дополнительно включает в себя этап iv) каландрирования гибкого электрода на подложке, такого как полученный согласно этапу iii).

16. Способ по любому из предшествующих пунктов, отличающийся тем, что активное электродное вещество, использованное на этапе i) и позволяющее получить гибкий положительный электрод на подложке, выбрано из: LixMnyO4 (0<x<2, 0<y<2 и x+y=3), LiCoO2, LiMPO4 (M=Fe, Mn, Co, Ni), LiAlxCoyNizO2 (0<x<1, 0<y<1, 0<z<1 и x+y+z=1) и LiNi(1-y)CoyO2 (0≤y≤1).

17. Способ по любому из предшествующих пунктов, отличающийся тем, что активное электродное вещество, использованное на этапе i) и позволяющее получить гибкий отрицательный электрод на подложке, выбрано из графита, твердого углерода, мягкого углерода и металлических сплавов LiyM (1<y<5 и M=Mn, Sn, Pb, Si, In, Ti).

18. Способ изготовления литий-ионной батареи, содержащей:

- гибкий положительный электрод на подложке, содержащий гибкую подложку S1 и катодную пленку F1, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S1, и

- гибкий отрицательный электрод на подложке, содержащий гибкую подложку S2 и анодную пленку F2, нанесенную на по меньшей мере часть одной из сторон упомянутой гибкой подложки S2,

- гелевый электролит или жидкий электролит, расположенный между упомянутыми электродами, и

упомянутый способ включает себя по меньшей мере следующие этапы:

a) этап получения гибкого положительного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа, таким как охарактеризованные по любому из пп. 1-16,

b) этап получения гибкого отрицательного электрода на подложке согласно этапам i), ii), iii) и, необязательно, этапу iv) способа, таким как охарактеризованные по любому из предшествующих пп. 1-15 и 17,

c) этап сборки полученных ранее на этапах a) и b) электродов так, чтобы упомянутые гибкие подложки S1 и S2 были обращены друг к другу в упомянутой батарее, образуя тем самым сепаратор S1-S2 между катодной пленкой F1 и анодной пленкой F2,

и тот или иной из следующих этапов:

d-1) этап пропитки собранных ранее на этапе c) электродов жидким электролитом, или

d-2) этап инкапсуляции гелевого электролита в каждой из гибких подложек S1 и S2, причем упомянутый этап инкапсуляции предшествует этапам a) и b) получения электродов.