Изобретение относится к изготовлению боеприпасов, а именно к способам обработки поверхности пули или снаряда для повышения эффективности стрельбы за счет улучшения внутренней баллистики.

Внутренняя и внешняя баллистика боеприпаса описаны в источниках [Основы стрелкового оружия / Ф.К. Бабак. - М.: ООО «Издательство АСТ»; 2004. - с. 253; Ракетно-артиллерийское вооружение / В.П. Демиденко, И.К. Махонина и др. - Министерство обороны СССР; 1998. - с. 220].

После передачи энергии от курка к капсюлю происходит взрыв ударного состава и воспламенение пороха в патроне. Сгорание пороха приводит к выделению газов и к увеличению давления, под действием которого пуля начинает движение, врезаясь в нарезы канала ствола и вращаясь по ним, продвигается по каналу ствола с возрастающей скоростью с выбрасыванием наружу по направлению канала ствола. При вращении пули по нарезам ствола происходит увеличение силы ее трения внутри ствола. При этом она отклоняется на небольшие углы при движении от нареза к нарезу с покачиванием (нутация). Такое движение приводит к тому, что направление траектории пули не совпадает с осью ствола. Эти явления приводят к рассеиванию при стрельбе и снижению эффективности стрельбы.

Для уменьшения влияния этих явлений применяют различные способы обработки поверхностей при изготовлении боеприпасов.

Известен способ изготовления бронебойных сердечников (патент РФ №2151369, МПК F42B 12/74 от 02.04.1999), включающий формообразование сердечника из легкодеформируемой малоуглеродистой стали, холодную штамповку и термическую обработку сердечника закалкой и отпуском, при этом упрочнение внешнего слоя бронебойного сердечника осуществляют химико-термической обработкой поверхности в среде карбюризатора при 900-1000°С на глубину h=(0,1-0,3)dсерд., где dсерд. - диаметр сердечника, а окончательную термическую обработку сердечника осуществляют закалкой и отпуском внешнего слоя сердечника на твердость 55-60 HRC и сердцевины сердечника на структуру троостита отпуска твердостью 350-380 НВ.

Такой способ обработки поверхности способствует повышению прочностных характеристик боеприпаса, но не обеспечивает уменьшения влияния эффекта нутации при движении в стволе пули или снаряда, что приводит к снижению «кучности» при стрельбе.

Известна пуля с осесимметричной поверхностью (патент РФ №2224208, МПК F42B 12/82 от 26.02.2002), при изготовлении которой на ее поверхности наносят покрытие толщиной, равной (0,01-0,03)D, где D - диаметр пули, соответствующий калибру пули, на основе пленкообразующего органического носителя с наполнителем, при этом в качестве наполнителя используют продукты дегидратации гидратов, содержащих окислы из ряда: MgO, SiO2, Al2O3, CaO, Fe2O3, K2O, Na2O, при содержании наполнителя в пленкообразующем носителе 0,05-0,15 г/см3.

Известное техническое решение обладает недостатком, заключающимся в том, что пленкообразующий органический носитель на поверхности пули удаляется уже на начальном этапе движения пули в стволе за счет трения и не влияет существенно на внутреннюю баллистику пули при ее дальнейшем движении.

Наиболее близким по технической сущности к предлагаемому способу является известное техническое решение по патенту РФ №2382325, МПК F42B 14/02 от 21.01.2008), согласно которому формируют осесимметричную поверхность боеприпаса с кольцевыми выступами, разделенными кольцевыми канавками, при этом кольцевые выступы в продольном сечении выполняют прямоугольной или трапецеидальной формы с углом профиля не более 40°, при этом глубина кольцевых канавок в 1,05-2,5 больше рабочей высоты ведущего пояска, причем на поверхность стального ведущего пояска наносят антифрикционное покрытие.

Известное техническое решение обладает недостатком, заключающимся в сложности и высокой трудоемкости изготовления боеприпаса, обусловленной большим объемом механических операций, связанных с изготовлением кольцевых канавок и выступов со специальным профилем, что требует специального металлообрабатывающего оборудования.

Кроме того, данное техническое решение используется для изготовления ограниченного класса боеприпасов (только для артиллерийских снарядов).

Технический результат, заключающийся в уменьшении трудоемкости при изготовлении боеприпаса за счет исключения необходимости проведения указанных механических операций и в расширении класса изготавливаемых боеприпасов с улучшенными баллистическими характеристиками путем использования новых нанотехнологий, достигается в предлагаемом способе обработки поверхности боеприпасов, заключающемся в формировании осесимметричной поверхности боеприпаса и нанесении на нее антифрикционного материала, тем, что на осесимметричной поверхности боеприпаса создают рельефную микроструктуру путем лазерной абляции, осуществляемой воздействием лазерного луча на поверхность боеприпаса при его вращении вокруг своей оси с одновременным движением сфокусированного лазерного луча по обрабатываемой поверхности вдоль оси боеприпаса с обеспечением создания микрорельефа в виде ориентированных под углом α=15°-90° к оси боеприпаса борозд глубиной h до 50 мкм и с шагом t=20-70 мкм.

Указанный технический результат достигается также тем, что лазерную абляцию осуществляют импульсным лазерным излучением с длиной волны λ=(532-1064) нм, длительностью импульса τи до 200 наносекунд, частотой следования импульсов fи до 200 кГц и импульсной мощностью излучения Ри=(1-50) Вт, и тем, что лазерный луч фокусируют с размером сфокусированного пятна на поверхности боеприпаса d=5-8 мм.

Кроме того, технический результат достигается тем, что лазерный луч фокусируют на поверхности боеприпаса с помощью цилиндрической линзы в виде отрезка тонкой линии, направление которой совпадает с ориентацией борозд микрорельефа.

При этом борозды микрорельефа заполняют антифрикционным материалом.

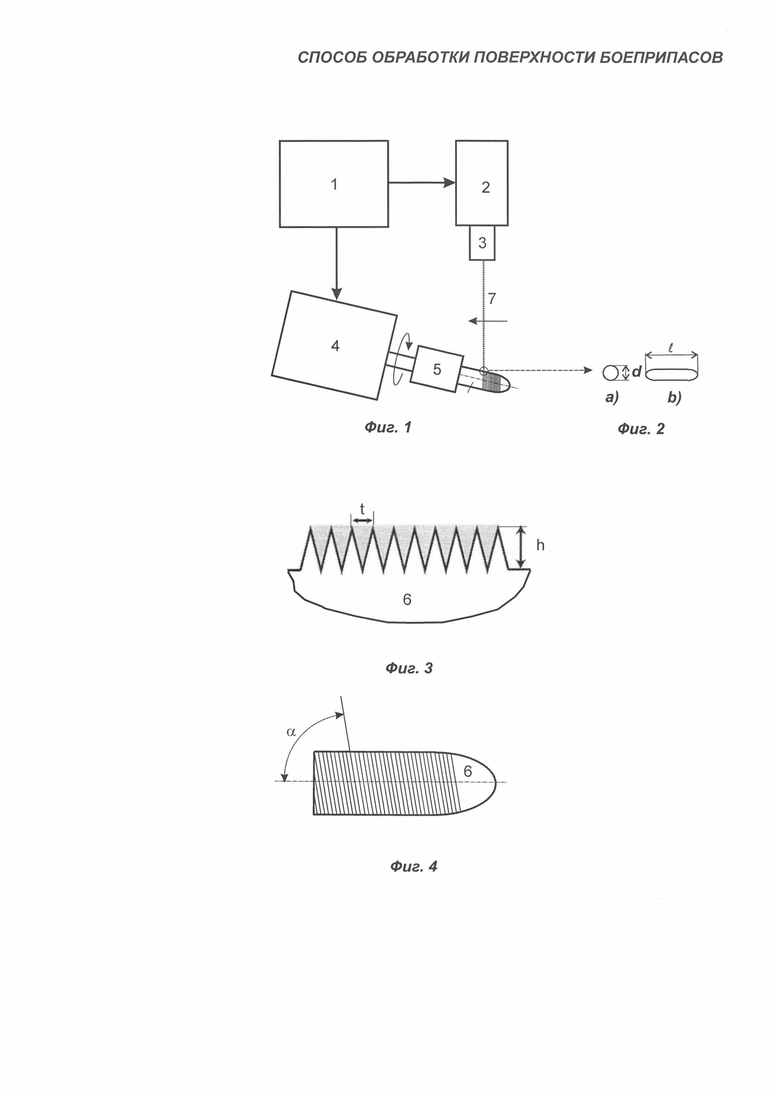

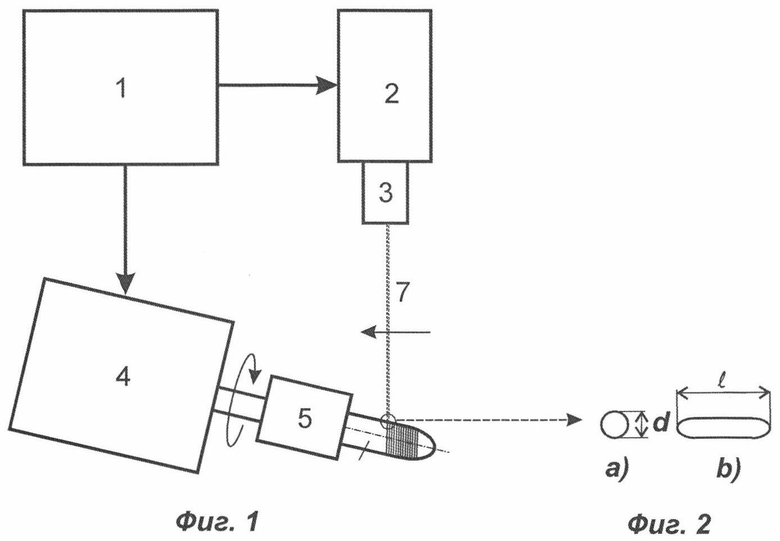

Сущность изобретения поясняется чертежами и фотографиями, где:

- на фиг. 1 представлена функциональная схема установки для реализации предлагаемого способа;

- на фиг. 2 показана форма сфокусированного на поверхности боеприпаса лазерного луча;

- фиг. 3 иллюстрирует в увеличенном масштабе форму борозд микрорельефа, получаемых на осесимметричной поверхности боеприпаса;

- на фиг. 4 показано направление борозд микрорельефа по отношению к оси боеприпаса.

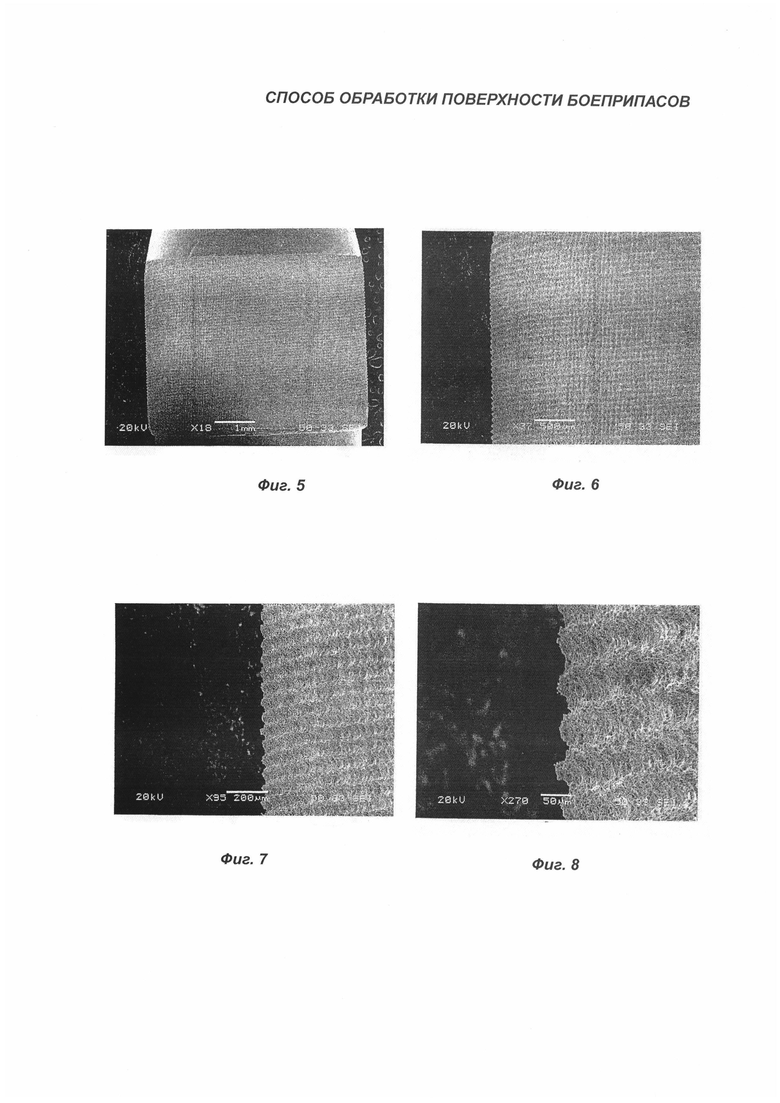

- на фиг. 5 - фиг. 8 приведены фотографии реальной поверхности боеприпасов, полученные при обработке поверхности боеприпасов по предлагаемому способу.

Установка для реализации предлагаемого способа (фиг. 1) содержит блок 1 управления сканированием (компьютер), сканатор 2 с оптической системой 3, электропривод 4, механически связанный с держателем 5, предназначенным для закрепления изделия 6 (пули или снаряда).

Блок 1 предназначен для управления работой сканатора 1 и электропривода 4.

Предлагаемый способ осуществляется следующим образом.

Обработка осесимметричной поверхности боеприпаса производится на установке (фиг.1) по программе, записанной в блоке 1. В держателе 5 закрепляется боеприпас 6, ориентированный под заданным углом к падающему на его поверхность лазерному лучу 7. При этом лазерный луч фокусируют на поверхности боеприпаса с помощью оптической системы 3 в виде пятна (фиг. 2а) размером d=5-8 мм или отрезка линии длиной ℓ (фиг. 2b). Во втором случае фокусировка осуществляется с помощью цилиндрической линзы (на фиг. 1 не показана).

Боеприпас 6 приводится во вращение электроприводом 4, управляемым блоком 1, с определенной скоростью. При этом лазерный луч 7 перемещается (сканирует) по поверхности боеприпаса 6 вдоль его оси (показано стрелкой). Время взаимодействия лазерного луча 7 с материалом боеприпаса зависит от скорости вращения боеприпаса 6 и скорости перемещения лазерного луча 7, которые задаются программой в блоке 1.

При этом осуществляется лазерная абляция - процесс быстрого плавления и испарения материала, из которого изготовлен боеприпас, и формирование микроструктуры поверхности с обеспечением создания микрорельефа в виде ориентированных под углом α=15°-90° к оси боеприпаса борозд глубиной h до 50 мкм и с шагом t=20-70 мкм (фиг. 3).

Для осуществления абляции программой задаются параметры лазерного излучения (плотность энергии, длина волны, длительность импульса, частота повторения импульсов), что позволяет создавать рельефную микроструктуру поверхности.

Лазерную абляцию осуществляют импульсным лазерным излучением с длиной волны λ=(532-1064) нм, длительностью импульса τи до 200 наносекунд, частотой следования импульсов fи до 200 кГц и импульсной мощностью излучения Ри=(1-50) Вт.

При этом лазерный луч фокусируют с размером сфокусированного пятна на поверхности боеприпаса d=5-8 мм (фиг. 2а).

Другим вариантом является фокусировка лазерного луча на поверхности боеприпаса с помощью цилиндрической линзы в виде отрезка тонкой линии (фиг. 2b), направление которой совпадает с ориентацией борозд микрорельефа, что способствует концентрации энергии лазерного луча 7 в определенном направлении по ориентации получаемого микрорельефа.

Конкретные значения λ, τи, fи и Ри из указанных диапазонов, определяющие степень абляции, зависят от свойств материала, из которого изготовлен боеприпас, и заданных параметров микрорельефа h и t для каждого вида боеприпаса.

После обработки поверхности до покрытия микрорельефа поверхности антифрикционным материалом проведены исследования микрорельефа с помощью сканирующего электронного микроскопа. Примеры полученных микрорельефов приведены на фотографиях (фиг. 5-8).

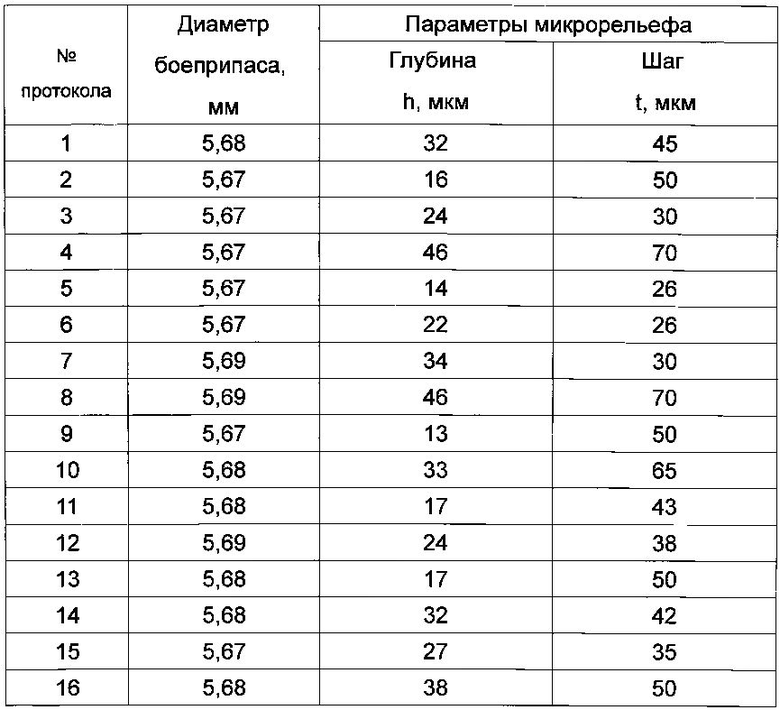

Данные о параметрах микрорельефа сведены в таблицу.

После лазерной обработки поверхности микрорельеф заполняют антифрикционным материалом, в качестве которого может быть использована композиция на основе парафина или полимерная антифрикционная композиция.

При этом «смазка» проникает в углубления рельефа.

Вид модифицированной поверхности боеприпаса в разрезе схематически представлен на фиг. 3.

Расчеты показывают, что площадь модифицированной по предлагаемому способу поверхности боеприпаса увеличивается в 3 раза по отношению к необработанной осесимметричной поверхности, что обеспечивает больший объем антифрикционной композиции, заполняющей борозды микрорельефа (на фиг. 3 показано серым цветом).

Подача такой «смазки» происходит на всем этапе движения в стволе пули с микроструктурированной поверхностью.

Это способствует более плавному движению пули без качаний относительно оси ствола, поскольку обработанная по предлагаемому способу поверхность обладает улучшенными антифрикционными характеристиками, что приводит к меньшему разбросу углов траекторий пули на выходе из ствола.

Испытания на стенде четырехсот образцов показали, что использование такого боеприпаса приводит к повышению кучности при стрельбе на 22,5% в наилучшем варианте микроструктурирования поверхности в сравнении с использованием боеприпаса с необработанной поверхностью.

Предложенный способ может быть внедрен в массовое производство боеприпасов с улучшенными характеристиками при автоматизации технологических процессов изготовления боеприпасов различного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАРКИРОВКИ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1992 |

|

RU2015492C1 |

| СПОСОБ МАРКИРОВКИ ОРУЖИЯ | 2008 |

|

RU2373476C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНО-АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ КАНАЛА СТВОЛА СТРЕЛКОВО-АРТИЛЛЕРИЙСКИХ СИСТЕМ | 2010 |

|

RU2457419C1 |

| Способ изготовления пули | 2021 |

|

RU2760119C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА ИЗЛУЧЕНИЕМ ИМПУЛЬСНОГО ВОЛОКОННОГО ЛАЗЕРА С ПАССИВНОЙ МОДУЛЯЦИЕЙ ДОБРОТНОСТИ И ПОРТАТИВНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2024 |

|

RU2835228C1 |

| Способ получения микроструктур на поверхности полупроводника | 2020 |

|

RU2756777C1 |

| КАВИТИРУЮЩИЙ СЕРДЕЧНИК ПОДВОДНОГО БОЕПРИПАСА | 2004 |

|

RU2268455C1 |

| ПУЛЯ | 2012 |

|

RU2496088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАЗОВЫХ ДИФРАКЦИОННЫХ РЕШЕТОК, МИКРОСТРУКТУР И КОНТАКТНЫХ МАСОК | 2016 |

|

RU2702960C2 |

| СПОСОБ ПОВЫШЕНИЯ СКОРОСТИ МЕТАЕМОГО ТЕЛА ПРИ СТРЕЛЬБЕ | 2010 |

|

RU2448320C1 |

Изобретение относится к обработке поверхности боеприпасов. На осесимметричной поверхности боеприпаса путем лазерной абляции создают рельефную микроструктуру в виде ориентированных под углом α=15°-90° к оси боеприпаса борозд глубиной h до 50 мкм и с шагом t=20-70 мкм. Лазерным лучом воздействуют на поверхность боеприпаса при его вращении вокруг своей оси с одновременным движением сфокусированного лазерного луча по обрабатываемой поверхности вдоль оси боеприпаса с получением упомянутой рельефной микроструктуры, на которую наносят антифрикционный материал. Обеспечивается улучшение баллистических характеристик боеприпасов. 4 з.п. ф-лы, 8 ил., 1 табл.

1. Способ обработки поверхности боеприпасов, включающий формирование осесимметричной поверхности боеприпаса и нанесение на нее антифрикционного материала, отличающийся тем, что на осесимметричной поверхности боеприпаса создают рельефную микроструктуру в виде ориентированных под углом α=15°-90° к оси боеприпаса борозд глубиной h до 50 мкм и с шагом t=20-70 мкм путем лазерной абляции, осуществляемой воздействием лазерного луча на поверхность боеприпаса при его вращении вокруг своей оси с одновременным движением сфокусированного лазерного луча по обрабатываемой поверхности вдоль оси боеприпаса.

2. Способ по п. 1, отличающийся тем, что лазерную абляцию осуществляют импульсным лазерным излучением с длиной волны λ=(532-1064) нм, длительностью импульса τи до 200 наносекунд, частотой следования импульсов fи до 200 кГц и импульсной мощностью излучения Pи=(1-50) Вт.

3. Способ по п. 1, отличающийся тем, что лазерный луч фокусируют с размером сфокусированного пятна на поверхности боеприпаса d=5-8 мм.

4. Способ по п. 1, отличающийся тем, что лазерный луч фокусируют на поверхности боеприпаса с помощью цилиндрической линзы в виде отрезка тонкой линии, направление которой совпадает с ориентацией борозд рельефной микроструктуры.

5. Способ по п. 1, отличающийся тем, борозды рельефной микроструктуры заполняют антифрикционным материалом.

| АРТИЛЛЕРИЙСКИЙ СНАРЯД К НАРЕЗНОМУ ОРУЖИЮ | 2008 |

|

RU2382325C2 |

| ПАТРОН | 2002 |

|

RU2224208C2 |

| Железнодорожная шпала | 1948 |

|

SU74197A1 |

| WO 1992003693 A1, 05.03.1992. | |||

Авторы

Даты

2016-04-10—Публикация

2015-02-06—Подача