Изобретение относится к тепломассообменным аппаратам и может быть использовано в качестве конденсаторов, испарителей, нагревателей, дефлегматоров, выпарных аппаратов в нефтехимической, химической, микробиологической, пищевой и других отраслях промышленности.

Известен пленочный выпарной аппарат со стекающей пленкой, состоящий из вертикального цилиндрического корпуса с крышкой и днищем, снабженного технологическими штуцерами, греющей камерой и камерами для ввода и вывода концентрированного раствора, вторичного пара, трубопроводов для ввода и вывода хладагента, цилиндрических и внутренних труб, патрубков для отвода конденсата вторичного пара. В полости цилиндрических труб по их длине с зазором относительно поверхности цилиндрических и внутренних труб установлены обечайки, в нижней части которых на их наружной поверхности под углом к оси аппарата помещены пластины, обеспечивающие вращательное движение потоку пара [1].

Однако этот аппарат имеет сравнительно небольшую производительность, вследствие низких значений величины коэффициента теплоотдачи, достигаемого при пленочном течении, который 2-4 раза ниже, чем при теплоотдаче во вращающемся слое [2]. Наличие пластин создает вращательное движение только потоку пара (газа), но не обеспечивает вращательное движение жидкости на теплопередающей поверхности и, тем самым, недостаточно интенсифицирует теплообмен.

Наиболее близким к данной конструкции по технической сущности является пленочный выпарной аппарат со стекающей пленкой [3], состоящий из вертикального цилиндрического корпуса с крышкой и днищем, снабженного технологическими штуцерами и камерами для ввода и вывода концентрированного раствора, греющей камерой, трубопроводами для ввода и вывода хладагента, отвода конденсата вторичного пара. Аппарат снабжен патрубками, цилиндрическими трубами с кольцевой спиралью и распределительным элементом для орошения и внутренними трубами, выполненными в виде змеевика. В кольцевых полостях, образованных цилиндрическими и внутренними трубами, установлены направляющие шайбы, между которыми размещены профилированные пластины, образующие каналы для прохода парожидкостной смеси, у которых одна из боковых кромок размещена по касательной к внутренней поверхности шайбы, причем на боковой поверхности пластин выполнены продольные канавки и установлен лист из пористого материала.

Однако данное устройство не позволяет обеспечить высокую производительность аппарата по причине сравнительно низких значений величины коэффициента теплоотдачи со стороны стекающей пленки жидкости аналогично, что и в аппарате, взятом за аналог. Наличие шайб с профилированными пластинами, которые образуют тангенциальные завихрители, также не обеспечивает вращательное движение слоя жидкости на теплопередающей поверхности (величины касательных напряжений силы трения между потоком пара (газа) и жидкостью недостаточны для создания вращающегося слоя на теплопередающей поверхности), что не обеспечивает полное орошение (смачиваемость) теплопередающей поверхности пленкой жидкости при больших тепловых потоках, то есть наблюдается появление сухих несмоченных участков на теплопередающей поверхности, а также сворачивание пленки в жгуты и струи, что неэффективно. При больших расходах пара (газа) обеспечивается вращательно-поступательное перемещение пленки (восходящий либо нисходящий прямоток), что, как уже показано ранее [2], не обеспечивает интенсивный теплообмен.

Изобретение решает задачу увеличения производительности по удельной тепловой нагрузке (тепловой поток Q с единицы поверхности F, q=Q/F, Вт/м2), а следовательно, и по испаряемой влаге за счет обеспечения устойчивого вращения газожидкостного слоя.

Под устойчивым вращением понимается полное орошение (смачивание) поверхности и прижатие вращающегося слоя жидкости к теплопередающей поверхности силами инерции и давления на жидкость струй пара (газа), выходящих из каналов завихрителя. Следует отметить, что в заявляемом устройстве вращение жидкости обеспечивается не касательными напряжениями сил трения между вращающимся потоком паром (газа) и жидкостью, а путем воздействия на несжимаемую жидкость, размещенную на опорных шайбах, силы инерции и динамического напора струй.

Технический результат заключается в увеличении производительности за счет обеспечения устойчивого вращения газожидкостного слоя. Вращающийся газожидкостный слой на теплопередающей поверхности обеспечивается инерционной (центробежной) силой и динамическим напором струй газа (пара), выходящих из каналов завихрителя, вытесняющих массу жидкости, размещенную на опорных шайбах, вверх на высоту Н и обеспечивающих вращение этой жидкости за счет крутки объема жидкости, размещенного на опорных шайбах, а не за счет сил трения между газом и стекающей пленкой, как это частично обеспечивается при восходящем или нисходящем прямотоке, что обуславливает интенсивное вращение жидкости при низких расходах пара (газа) и высокой интенсивности теплоотдачи.

Указанный технический результат достигается тем, что в вихревом испарителе-конденсаторе, состоящем из вертикального цилиндрического корпуса с крышкой, днищем и технологическими штуцерами, камерами для ввода и вывода теплоносителей, цилиндрических труб, снабженных распределителями жидкости, и внутренними трубами, на поверхности которых выполнены сквозные каналы, к боковым кромкам которых плотно присоединены профилированные пластины, установленные в направляющих шайбах, образующие завихрители, размещенные по высоте цилиндрических труб для обеспечения вращательного движения пара (газа), согласно изобретению под каждым завихрителем установлена опорная шайба, снабженная каналами для перетекания теплоносителя, а в направляющих шайбах выполнены сквозные профилированные отверстия для прохода пара (газа) в осевом направлении, отношение внутреннего диаметра опорной шайбы к внутреннему диаметру цилиндрической трубы равно d/D=0,6-0,9, причем отношение расстояния между двумя опорными шайбами L к высоте столба вращающегося газожидкостного слоя Н выполняется равным

Наличие опорных шайб, установленных под каждым завихрителем, в которых выполнены каналы для перетекания теплоносителя с одной опорной шайбы на другую, а также выполнение в направляющих шайбах сквозных профилированных отверстий для перемещения пара (газа) в осевом направлении, позволяет обеспечить вращающийся газожидкостный слой на поверхности цилиндрических труб за счет вытеснения жидкости, размещенной на опорных шайбах, струями газа и центробежной силой, что обеспечивает полное орошение (смачиваемость) теплопередающей поверхности при высоких тепловых нагрузках и интенсифицирует процесс теплообмена.

Наличие на опорных шайбах каналов (прорезей, профилированных отверстий) позволяет распределять теплоноситель по опорным шайбам и, тем самым, обеспечивает орошение всей поверхности цилиндрических труб.

Наличие на направляющих шайбах сквозных профилированных отверстий позволяет пару (газу) беспрепятственно перемещаться в осевом направлении, обеспечивая, тем самым, интенсивное вращение и теплосъем при высоких тепловых нагрузках.

Отношение внутреннего диаметра опорной шайбы к внутреннему диаметру цилиндрической трубы, равное d/D=0,6-0,9, позволяет создавать заданную толщину вращающегося газожидкостного слоя. При отношении d/D<0,6 снижается угловая скорость вращения жидкости из-за увеличения ее массы на опорной шайбе, а при d/D>0,9 не обеспечивается орошение поверхности, что в обоих случаях приводит к снижению теплоотдачи, а следовательно, и производительности.

Выполнение отношения расстояния между двумя опорными шайбами L к высоте столба вращающегося газожидкостного слоя Н равным L/H≤1 позволяет обеспечить полное орошение теплопередающей поверхности (газожидкостный слой Н полностью смачивает теплопередающую поверхность), что позволяет увеличить производительность по удельной тепловой нагрузке.

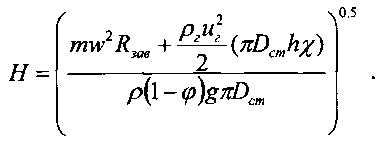

Расчетная зависимость для определения величины Н получена на основании равновесия сил, действующих на вращающийся газожидкостный слой

где F - сила, вызванная давлением столба вращающегося газожидкостного слоя;

Fин - сила инерции от вращения;

Fдин- сила, вызванная давлением струй газа (пара), выходящих из каналов завихрителя.

Н - высота газожидкостного слоя, м;

h - высота каналов в завихрителе, м;

φ - газосодержание (доля газа в жидкости);

Dcт - диаметр цилиндрической трубы, м;

Rзав - радиус завихрителя, м;

иг - скорость газа в каналах завихрителя, м/с;

m - масса вращающейся воды (жидкости), кг;

w - угловая скорость вращения, с-1;

ρ, ρг - соответственно плотность жидкости и газа, кг/м3.

После преобразования имеем

где χ - поверхностный коэффициент.

На фиг. 1 представлен общий вид испарителя-конденсатора;

На фиг. 2 представлена часть цилиндрической и внутренней трубы;

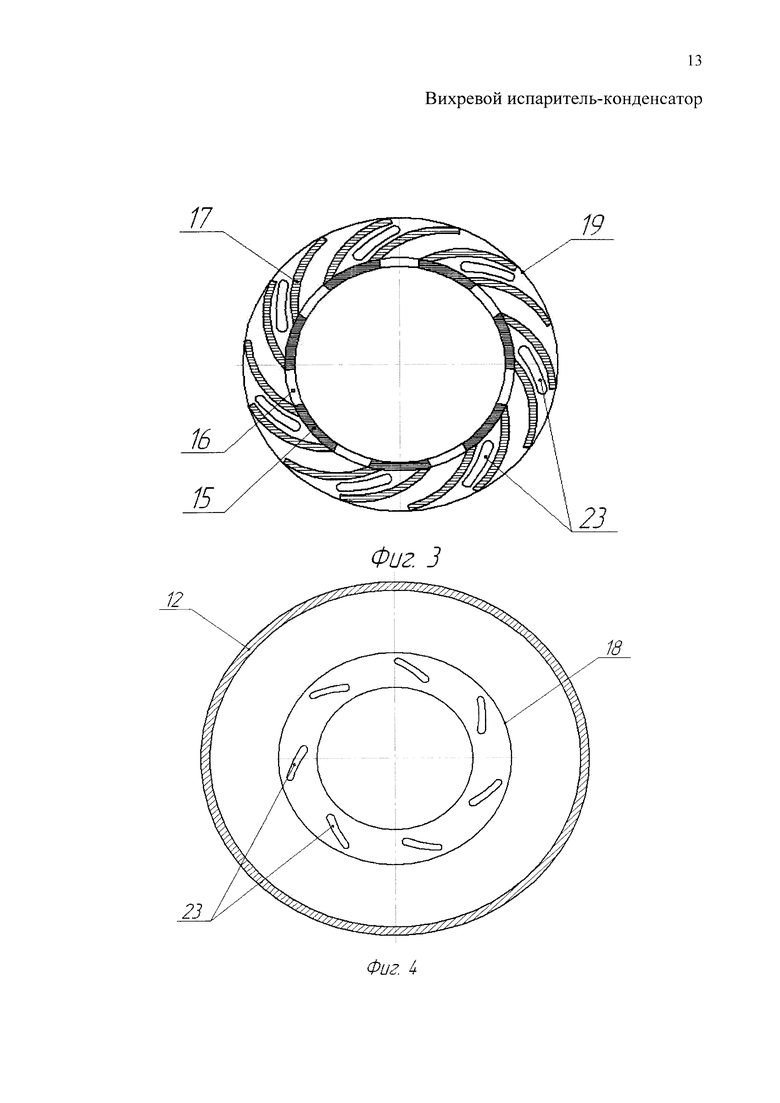

На фиг. 3 представлен разрез цилиндрической трубы по сечению А-А;

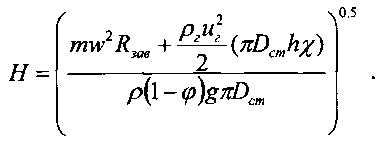

На фиг. 4 представлен разрез цилиндрической трубы по сечению Б-Б;

На фиг. 5 представлена схема распределения потоков.

Вихревой испаритель-конденсатор состоит из вертикального цилиндрического корпуса 1, снабженного крышкой 2 и днищем 3, технологическими штуцерами для ввода 4 пара-(газа) и вывода 5 пара (парогазовой смеси), штуцера 6 для ввода технологического пара и штуцера 7 для отвода конденсата, а также штуцеров 8 и 9 для ввода и вывода теплоносителя (воды). Аппарат снабжен камерами 10 для ввода технологического пара и вывода теплоносителя 11, цилиндрическими трубами 12 с отверстиями для ввода теплоносителя (воды) 13 и распределителя жидкости 14. Аппарат снабжен также внутренними трубами 15, заглушенными сверху, на поверхности которых выполнены сквозные каналы 16, к боковым кромкам которых плотно присоединены профилированные пластины 17, установленные в направляющих шайбах 18 и 19, образующие завихрители 20 для обеспечения вращательно поступательного движения пара (газа), размещенные по высоте цилиндрических труб 12. Под завихрителями 20 на внутренней поверхности цилиндрических труб 12 установлены на расстоянии L опорные шайбы 21, снабженные каналами 22 (отверстиями) для стекания теплоносителя. В направляющих шайбах 18 и 19 выполнены профилированные отверстия 23 для перемещения пара (газа) в осевом направлении цилиндрических труб.

Диаметр цилиндрических труб равен 28-500 мм.

Вихревой испаритель-конденсатор работает следующим образом. Теплоноситель (вода) через штуцер 8 подается в аппарат и распределяется на верхней трубной решетке, затем через отверстия 13 и распределитель жидкости 14 поступает на внутреннюю поверхность цилиндрических труб 12 и стекает на опорные шайбы 21. Пар (газ) поступает в аппарат через штуцер 4 и распределяется по цилиндрическим трубам 12, поступает в сквозные каналы 16 и далее в завихрители 20. На выходе из каналов завихрителей 20, образованных профилированными пластинами 17, пар (газ) приобретает вращательное движение и скоростной напор. Вследствие чего струи газа и сила инерции, вызванная вращением, вытесняют жидкость, размещенную на опорных шайбах 21, в виде газожидкостного слоя на высоту Н, обеспечивая его вращение и прижатие к внутренней поверхности цилиндрических труб 12. Кипение вращающегося газожидкостного слоя обеспечивается за счет теплового потока, подводимого через стенку цилиндрических труб 12, вызванного паром, поступающим в аппарат через штуцер 6 в камеру 10. Теплоноситель перетекает на опорные шайбы 21 через каналы 22, а затем поступает в камеру 11 и через штуцер 9 отводится из аппарата. Образованный при кипении пар смешивается с поступающим через штуцер 4 паром (газом) и через профилированные отверстия 23 перемещается в осевом направлении в кольцевом зазоре, образованном цилиндрической трубой 12 и внутренней трубой 15. В верхней части аппарата пар (парогазовая смесь) выводится через штуцер 5. Пар (теплоноситель), подводимый через штуцер 6, сконденсировавшись, отводится через штуцер 7.

Использование предлагаемого изобретения позволяет увеличить производительность аппарата, снизить капитальные и текущие затраты, а следовательно, и себестоимость выпускаемого продукта.

Источники информации:

1. RU №2324516, МКЛ B01D 1/22, 2007 г, бюл. №14, 2008.

2. Войнов Н.А., Путинцева Н.А., Вырина Е.Е. Теплообмен в воздушном вихревом конденсаторе, ж. Химическая промышленность №6, т. 90, 2013 г. с. 291-293 (рис. 2 и рис. 4).

3. RU №2314139 МКЛ B01D 1/22; B01D 3/28 2006 г, бюл. №1, 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ АППАРАТ | 2007 |

|

RU2324517C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ СО СТЕКАЮЩЕЙ ПЛЕНКОЙ | 2009 |

|

RU2424031C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Контактное устройство для тепломассообменных аппаратов | 2019 |

|

RU2725931C1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| ГАЗОПРОМЫВАТЕЛЬ | 2017 |

|

RU2668898C1 |

| ГАЗОПРОМЫВАТЕЛЬ | 2018 |

|

RU2665403C1 |

| ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2332246C1 |

Изобретение относится к тепломассообменным аппаратам. Вихревой испаритель-конденсатор, состоящий из вертикального цилиндрического корпуса с крышкой и днищем, технологическими штуцерами, камерами для ввода и вывода теплоносителей, цилиндрических труб, снабженных распределителями жидкости и внутренними трубами, на поверхности которых выполнены сквозные каналы, к боковым кромкам которых плотно присоединены профилированные пластины, установленные в направляющих шайбах, образующие завихрители для обеспечения вращательно поступательного движения пара (газа), размещенные по высоте цилиндрических труб, отличающийся тем, что под каждым завихрителем установлены опорные шайбы, снабженные каналами для стекания теплоносителя, отношение внутреннего диаметра опорной шайбы d к внутреннему диаметру цилиндрической трубы D равно d/D=0,6-0,9, а в направляющих шайбах выполнены сквозные профилированные отверстия для перемещения пара (газа) в осевом направлении, причем отношение расстояния между двумя соседними опорными шайбами L к высоте столба вращающегося газо-жидкостного слоя H выполняется равным L/H≤1, где величина Η равна

H - высота газожидкостного слоя, м,

h - высота каналов в завихрителе, м,

φ - газосодержание (доля газа в жидкости),

Dст - диаметр цилиндрической трубы, м,

Rзав - радиус завихрителя, м,

uг - скорость газа в каналах завихрителя, м/с,

m - масса вращающейся воды (жидкости), кг.

Технический результат заключается в увеличении производительности. 5 ил.

Вихревой испаритель-конденсатор, состоящий из вертикального цилиндрического корпуса с крышкой и днищем, технологическими штуцерами, камерами для ввода и вывода теплоносителей, цилиндрических труб, снабженных распределителями жидкости и внутренними трубами, на поверхности которых выполнены сквозные каналы, к боковым кромкам которых плотно присоединены профилированные пластины, установленные в направляющих шайбах, образующие завихрители для обеспечения вращательно поступательного движения пара (газа), размещенные по высоте цилиндрических труб, отличающийся тем, что под каждым завихрителем установлены опорные шайбы, снабженные каналами для стекания теплоносителя, отношение внутреннего диаметра опорной шайбы d к внутреннему диаметру цилиндрической трубы D равно d/D=0,6-0,9, а в направляющих шайбах выполнены сквозные профилированные отверстия для перемещения пара (газа) в осевом направлении, причем отношение расстояния между двумя соседними опорными шайбами L к высоте столба вращающегося газожидкостного слоя H выполняется равным L/H ≤ 1, где величина H равна

H - высота газожидкостного слоя, м,

h - высота каналов в завихрителе, м,

- газосодержание (доля газа в жидкости),

- газосодержание (доля газа в жидкости),

Dст - диаметр цилиндрической трубы, м,

Rзав - радиус завихрителя, м,

uг - скорость газа в каналах завихрителя, м/с,

m - масса вращающейся воды (жидкости), кг,

w - угловая скорость вращения, с-1,

- соответственно плотность жидкости и газа, кг/м3,

- соответственно плотность жидкости и газа, кг/м3,

- поверхностный коэффициент.

- поверхностный коэффициент.

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 2008 |

|

RU2354429C1 |

| Н.А.Войнов и др., ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ БРАЖНЫХ КОЛОНН, химия растительного сырья, 2011, 4, С | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

| Способ проведения тепломассообменных процессов в системах газ-жидкость и устройство для его осуществления | 1985 |

|

SU1357029A1 |

| ВИХРЕВОЙ ИСПАРИТЕЛЬНЫЙ КОНДЕНСАТОР | 2001 |

|

RU2252376C2 |

| US 3472304 A, 14.10.1969. | |||

Авторы

Даты

2016-04-10—Публикация

2014-12-05—Подача